Алгоритмизация проектирования ТП механической обработки

Лекция № 8

Тема № 5: Алгоритмизация проектирования ТП механической обработки

- Технологический процесс (ТП) механической

обработки и его структура

Как известно, различают производственный и технологический процессы.

К производственному процессу относятся абсолютно все работы связанные с выпуском изделий, входящих в производственную программу.

К технологическому процессу относятся действия непосредственно связанные с изменением состава, формы, размеров, внешнего вида, физических и химических свойств объекта производства.

Основной структурной частью ТП является операция.

Операцией называется законченная часть ТП, выполняемая на одном рабочем месте, одним рабочим или группой рабочих непрерывно. Если какие-то действия на одном и том же рабочем месте, одним и тем же человеком совершаются последовательно для всей партии деталей, а затем следуют другие действия, производимые над этой же партией, то это равносильно выполнению двух операций, но по стечению обстоятельств выполняемых на одном рабочем месте и одним человеком.

Операция может состоять из одного или нескольких установов.

Установом называется совокупность действий производимых над деталью при однократной установке на какие-либо технологические базы (ТБ) и закреплении.

Установ в зависимости от организации ТП может состоять из одной или нескольких позиций.

Позицией называется совокупность действий производимых над деталью в пределах одного установа при неизменном положении приспособления.

Установы и позиции состоят из переходов.

Переходом называется законченная часть технологической операции выполняемая одними и теми же средствами технологического оснащения при постоянных технологических режимах и установке.

- Определение типа производства

До начала проектирования ТП механической обработки необходимо выяснить тип производства заданной нам детали. Технологические процессы для разных типов производства могут коренным образом отличаться как по структуре ТП, по применяемому оборудованию, по организации работ, так и по оформлению ТП.

Принято различать три типа производства:

- массовое;

- серийное;

- единичное.

Главным или основным признаком массового производства является жесткая специализация рабочих мест, т.е. за каждым рабочим местом постоянно закреплена одна операция, выполнением которой, данный станок занимается весь период выпуска данной детали или вплоть до физического износа. Следует отметить, что на любом предприятии могут существовать разные типы производства; поэтому когда говорят завод массового производства или предприятие с серийным производством, то это определение характеризует наиболее широко применяемый тип производства.

Основным признаком единичного производства является отсутствие повторения, в дальнейшем производства той же детали, независимо от ее разового выпуска. Основной признак серийного производства – выполнение на каждом рабочем месте не одной, а двух или более операций. Смена деталей или выполняемых операций происходит партиями.

Тип производства предварительно определяется коэффициентом серийности (или коэффициентом закрепления операций), который равен отношению такта выпуска к среднему штучному времени операций выполняемых на станке:

kсер.=kз.о.=в/tшт.ср.;

; Fд2000 час/год

m=2 – число смен; N – производственная программа; tшт.ср.=до 5 минут.

Физически kсер или kз.о. представляет собой число операций аналогичной трудоемкости, которые можно выполнить на данном рабочем месте обеспечив при этом его полную загрузку.

Пусть N=12000 шт/год в==20мин примем tшт.ср.=5 мин; kсер=

Если kсер1,25 – производство принимается массовым (коэффициент загрузки =1/kсер=1/1,25=0,8);

Если 1,25kсер10 – принимается крупносерийное производство;

Если 10kсер20 – серийное производство;

Если 20kсер40 – мелкосерийное производство.

Если для массового производства в – это действительный такт выпуска, т.е. отрезок времени отводимый на выпуск единицы продукции, то для серийного производства в – это условная расчетная величина, позволяющая определить тип производства и прогнозировать количество операций производимых на рабочем месте.

Точное определение типа производства – это сложный и длительный процесс постепенного приближения к оптимальному варианту. Рассмотрим пример:

Такт выпуска- 20 минут.

Принимаем обработку на вертикальном 5-ти шпиндельном п/автомате 1282 tшт.=1мин. Уточняем kсер=20/1=20мелкосерийное производство

На этом станке на всех пяти загрузочных позициях одновременно обрабатываются пять заготовок комбинированным инструментом. Время операции равно самому длительному переходу. Параллельная концентрация обработки.

2-й вариант

Станок 16К20Ф30

На этом станке выполняются все 20 переходов но последовательно, последовательная концентрация .

tшт=tпер=20мин.; kсер=20/20=1 – массовое производство.

- Расчет оптимального размера партии деталей

Обработка партии деталей является признаком серийного производства. С точки зрения обработки и снижения технологической себестоимости размер партии деталей следует принимать максимально возможным.

Структура штучно-калькуляционного времени в серийном производстве:

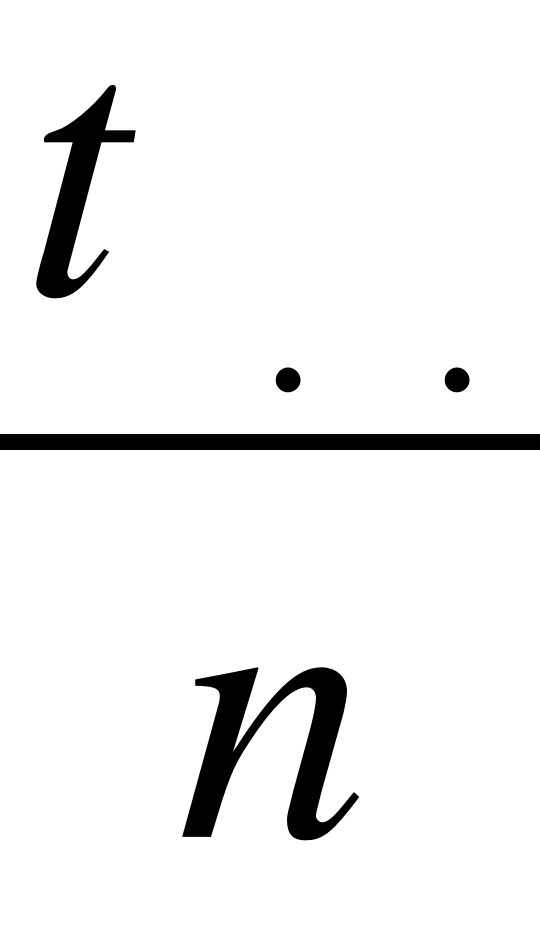

tшт=tм+tв+tобсл+tотд+;

tоп tдоп

tшт

где tм – непосредственное время обработки заданной одной или нескольких поверхностей;

tв – вспомогательное время на установку, выверку, регулировку положения, отвод и подвод инструмента, измерение размера, корректировку наладки, контроль и снятие обработанной детали;

tоп – оперативное время реально затрачиваемое на выполнение операции;

tобсл – время обслуживания рабочего места (техническое, организационное);

tотд – время перерывов на отдых и естественные надобности;

tшт – норма времени на выполнение операции;

доля подготовительно-заключительного времени (времени

перехода на выполнение другой операции приходящейся на одну деталь партии);

n – размер партии деталей.

Оптимальный размер партии деталей может быть определен 3 следующими методами:

1метод – наиболее обоснованный по соотношению tп.з. и обработки всей партии деталей

0,06 (к/с производство)

0,08(с/с производство)

0,12(м/с производство)

Основным недостатком является необходимость наличия предварительно разработанного ТП и определение tшт.

2метод – оптимальный размер партии определяется по числу дней запаса изготовленных деталей для обеспечения сборки изделия основной номенклатуры. Увеличение размера партии повышает число дней запаса, но увеличивает складируемые запасы и площади межоперационных заделов.

3 метод – размер транспортной партии, определяется емкостью технологич. тары.

- по соотношению tп.з./tшт·n=х

- по числу дней запаса

где Фдн – число рабочих дней 250

fзап. – число дней запаса для сборки

fзап 3 дней для крупных, тяжелых деталей (исходя из объема задела) и для деталей из особо дорогих материалов (для избежания омертвления значительных заемных финансовых средств);

fзап=3 – 7(дн.) для основной массы деталей средней сложности;

fзап=1530 дн. для мелких недорогих деталей типа крепежа;

- по емкости технологической тары, для высокоорганизованного производства с использованием автоматического склада.

При всех 3х способах определения партии, ее размер корректируется с целью обеспечения целого числа запусков, в производство, в месяц для устранения переходных заделов.

- Виды технологических процессов

В зависимости от серийности производства, назначения ТП и степени его подробности можно различать следующие классификационные виды ТП:

Единичный ТП (ЕТП) – это ТП специально разработанный для обработки одного наименования конкретной детали.

Унифицированный ТП (УТП) – это ТП разработанный для обработки целой совокупности деталей. Два основных направления: типизация и группирование.

Типовой ТП – это ТП общий для некоторой совокупности деталей объединенным общими конструкторско-технологическими признаками.

Групповой ТП (ГТП) – ТП общий для некоторой совокупности деталей, который называется группой. Эти детали объединяются в группу по принципу общности технологической наладки на некоторой технологической операции.

Типовые и групповые ТП значительно упрощают проектирование. Широко применяются во всех видах производства вплоть до массового.

Единичные ТП используются главным образом в массовом производстве, в котором любое улучшение ТП выражается значительной экономией.

По степени подробности подразделяются на:

Маршрутный ТП – представляет собой перечень операций с указанием оборудования на котором они выполняются.

005 Фрезерно-центровальная МР70

010 Токарная 16К20

наименование операции всегда является прилагательным, произведенным от названия станка на котором она выполняется.

Маршрутные ТП применяются именно как ТП, исключительно в мелкосерийном и единичном производстве, где на каждом рабочем месте занят высококвалифицированный станочник, а ТП служит лишь указанием (маршрутом) перемещения заготовки со станка на станок.

В крупносерийном и массовом производстве, где используются операционные и комплексные ТП, маршрутный ТП применяется в качестве оглавления.

Маршрутно-операционный ТП – представляет собой тоже маршрутный с кратким перечислением выполняемых переходов.

010 Токарная 16К20

- Проточить с правой стороны

- Снять фаски

Назначение и область применения, те же, что и у маршрутного.

Операционный ТП отличается от маршрутно-операционного подробным перечислением всех основных и вспомогательных переходов с указанием выдерживаемых размеров, режимов резания и норм времени. Так же указывается используемый инструмент и приспособление на операции.

Комплексный ТП – это более подробный вариант операционного ТП, куда кроме основных переходов включают также вспомогательные, как транспортировка, мойка, сушка и т.д.

По области применения ТП бывают:

Проектный ТП – находящийся в стадии проектирования. По завершении проектирования он превращается в любой другой.

Перспективный ТП – это прогрессивный ТП разработанный на будущее, но неосуществленный по технико-организационным причинам.

Рабочий ТП – это ТП по которому выполняется обработка.

Временный ТП – это ТП временно применяемый вместо рабочего (аварийный ТП).

Стандартный ТП – это принудительный ТП, установленный соответствующим стандартом и отступление от него наказывается (относится к пищевому производству).

Алгоритмизация проектирования ТП механической обработки