Технология изготовления корпусных деталей

М Лекция №13 Страница 2

Лекция№13

Раздел II.Комплексная технология механической обработки

типовых деталей машин

Тема №1:. Технология изготовления корпусных деталей

1. Характеристика корпусных деталей

К корпусам относят детали, содержащие систему отверстий и плоскостей, координированных друг относительно друга. К корпусам относят корпуса редукторов, коробок передач, насосов и т. д.

Корпусные детали служат для монтажа различных механизмов машин. Для них характерно наличие опорных достаточно протяженных и точных плоскостей, точных отверстий (основных), координированных между собой и относительно базовых поверхностей и второстепенных крепежных, смазочных и других отверстий.

2. Технологические задачи

Точность размеров:

— точность диаметров основных отверстий под подшипник по 7-му квалитету с шероховатостью Ra = 1,6...0,4 мкм. реже - по 6-му квалитету Ra = 0,4...0,1 мкм;

— точность межосевых расстояний отверстий для цилиндрических зубчатых передач с межцентровыми расстояниями 50...800 мм от ± 25 до ± 280 мкм;

— точность расстояний от осей отверстий до установочных плоскостей колеблется в широких пределах от 6-го до 11-го квалитетов.

Точность формы:

— для отверстий, предназначенных для подшипников качения, допуск круглости и допуск профиля сечения не должны превышать (0,25...0,5) поля допуска на диаметр в зависимости от типа и точности подшипника;

— допуск прямолинейности поверхностей прилегания задается в пределах 0,05...0,20 мм на всей длине;

— допуск плоскостности поверхностей скольжения 0,05 мм на длине 1 м.

Точность взаимного расположения поверхностей:

— допуск соосности отверстий под подшипники в пределах половины поля допуска на диаметр меньшего отверстия;

— допуск параллельности осей отверстий в пределах 0,02...0,05 мм на 100 мм длины;

— допуск перпендикулярности торцовых поверхностей к осям отверстий в пределах 0,01...0,1 мм на 100 мм радиуса;

— у разъемных корпусов несовпадение осей отверстий с плоскостью разъема в пределах 0,05...0,3 мм в зависимости от диаметра отверстий.

Качество поверхностного слоя. Шероховатость поверхностей отверстий Ra = 1,6 — 0,4 мкм (для 7-го квалитета); Rа=0,4-0,1 мкм (для 6-го квалитета); поверхностей прилегания Ra = 6,3..0,63 мкм. поверхностей скольжения Ra = 0,8...0.2 мкм, торцовых поверхностей Ra = 6,3...1,6 мкм. Твердость поверхностных слоев и требования к наличию в них заданного знака остаточных напряжений регламентиру�ются достаточно редко и для особо ответственных корпусов

3. Материал и заготовки для корпусных деталей

В машиностроении для получения заготовок широко используют серый чугун, модифицированный и ковкий чугуны, углеродистые стали; в турбостроении и атомной технике — нержавеющие и жаропрочные стали и сплавы; в авиастроении — силумины и магниевые сплавы; в приборостроении — пластмассы.

Чугунные и стальные заготовки отливают в земляные и стержневые формы. Для сложных корпусов с высокими требованиями по точности и шероховатости (корпуса центробежных насосов) рекомендуется литье в оболочковые формы и по выплавляемым моделям.

Заготовки из алюминиевых сплавов получают отливкой в кокиль и под давлением. Замена литых заготовок сварными производится для снижения веса и экономии материала, при этом толщина стенок корпуса может быть уменьшена на 30...40 % по сравнению с литыми корпусами.

4. Основные схемы базирования

При обработке заготовок корпусных деталей используют следующие методы базирования:

— обработка от плоскости, т. е. вначале окончательно обрабатывают установочную плоскость, затем принимают ее за установочную базу и относительно нее обрабатывают точные отверстия;

— обработка от отверстия, т. е. вначале окончательно обрабатывают отверстие и затем от него обрабатывают плоскость.

Чаще применяется обработка от плоскости (базирование более простое и удобное), однако более точной является обработка от отверстия, особенно при наличии в корпусах точных отверстий больших размеров и при высокой точности расстояния от плоскости до основного отверстия (например, корпуса задних бабок токарных и шлифовальных станков).

5. Обработка станин металлорежущих станков

Продолжительность сохранения точности станков зависит от стабильности размеров станины, которые изменяются с течением времени. Поэтому очень важно после обработки получить станины с выровненными внутренними напряжениями, релаксация которых не приводила бы в последующем к их деформациям.

Главные технические требования к станинам – это достижение прямолинейности и параллельности направляющих в пределах 0,02 мм на 1000 мм длины и отсутствие изогнутости (спиральности) направляющих в пределах 0,05 мм на 1000 мм длины. Шероховатость поверхностей скольжения после отделочной обработки должна быть в пределах Ra = 1,25-0,5 мкм. Большинство станин отливаются из чугуна СЧ21, твердость обработанных поверхностей НВ180220.

Последовательность обработки

1) Обрабатывают начерно и начисто основание станины, которое в дальнейшем служит технологической базой. Для черновой обработки основания применяют продольно-строгальные, продольно-фрезерные и обдирочно-шлифовальные станки.

- Обрабатывают направляющие начерно резцами на продольно-строгальных станках, торцевыми фрезами и наборами фрез на продольно-фрезерных станках.

Припуск на чистовую обработку 2,53 мм. Заготовка устанавливается в приспособление на обработанное основание.

- Обрабатывают начерно поверхности, расположенные перпендикулярно направляющим, на продольно-фрезерных станках, если станина по длине проходит между колонами станка; на горизонтально-расточных станках фрезой или на торцефрезерных станках, если станина длинная.

- Обрабатывают отверстия начерно на горизонтально-расточных станках в приспособлении. Припуск на чистовую обработку 2-2,5 мм на сторону.

- После черновой обработки проводится старение заготовок. Старение используется для выравнивания внутренних напряжений в металле (чтобы избежать коробления деталей при эксплуатации).

Применяют естественное (6 и более месяцев на открытом дворе) и искусственное старение. При искусственном старении применяют нагрев в специальных печах, вибрации и статическое нагружение.

- Выполняют чистовую обработку основания, если это требуется по технологическим соображениям или когда станина при сборке ставится на другую сопрягаемую деталь. Если деталь основанием ставится на фундамент, то в чистовой обработке нет необходимости. Чистовую обработку лучше выполнять на продольно-фрезерных станках.

- Обрабатывают начисто направляющие и другие параллельные поверхности, которые можно обработать при этой же установке на строгальных или продольно-фрезерных станках. Строгание производится по габаритам или по шаблонам; фрезерование торцевыми фрезами или наборами фрез. Припуски под отделочную обработку – 0,20,3 мм.

- Обрабатывают поверхности в плоскостях, перпендикулярных направляющим, фрезами на горизонтально-расточных, строгальных одноколонных и продольно-фрезерных станках.

- Сверлят крепежные и смазочные отверстия по накладным кондукторам или в поворотных кондукторах на радиально-сверлильных станках. Поскольку эта операция связанна со снятием металла и изготовлением отверстий, то в станине снова происходит перераспределение внутренних напряжений. Поэтому эту операцию необходимо выполнять до отделочной обработки. В качестве ТБ выбирают такую обработанную поверхность, при установке на которую можно было бы получить наиболее простую конструкцию приспособления. Это одна из трудоемких операций. При обработке некоторых станин применяется до 150-200 наименований различных режущих, мерительных и вспомогательных инструментов.

- Обрабатывают большие отверстия под опоры валов диаметром свыше 30-40 мм начисто и отделывают на горизонтально-расточных, специализированных и агрегатных станках.

- При отделке направляющих требуется получить прямолинейность плоских поверхностей в заданных пределах, правильность углового расположения этих поверхностей, параллельность их между собой и необходимую шероховатость. Существует шесть способов отделки: шабрение, шлифование, отделочное строгание, отделочное фрезерование, притирка, вибронакатывание.

Процесс шабрения весьма трудоемок. Его применяют, если из-за конструкции станины нельзя применить другие более производительные методы обработки или тогда, когда нужна особо точная поверхность скольжения, например в станинах прецизионных станков.

Наиболее производительный и чаще всего применяемый способ отделки направляющих – это шлифование.

Вполне удовлетворительные результаты при обработке длинных тяжелых станин дает отделочное строгание широкими притертыми резцами.

Отделочное фрезерование однозубой фрезой применяется в режимах, аналогичных применяемым при тонком точении. Этот вид фрезерования пока широко не распространен.

Для направляющих станин прецизионных станков в ряде случаев применяют притирку после шлифования. Однако наиболее точные поверхности можно получить только шабрением «на блеск» (при натирании обрабатываемой поверхности контрольной плитой без краски).

- К опорам под шпиндель в станинах станков предъявляют высокие требования: непараллельность оси направляющей должна быть равна 0,02 мм на длине 300 мм, цилиндричность отверстия – в пределах 0,005 мм, соосность отверстий – в пределах 0,005 мм, шероховатость поверхности не ниже 0,32-1,25 мкм. Обработку ведут с помощью расточного приспособления, перемещающегося по обработанным поверхностям направляющих.

В крупносерийном производстве станины обрабатывают на специальных высокопроизводительных станках.

- Обработка блоков цилиндров автотракторных двигателей в массовом производстве.

ТП обработки блоков двигателей состоят из 60-80 операций. Поэтому рассмотрим только самые важные операции и их комплексы:

- Для правильной установки блоков на последующих операциях на первой операции необходимо обработать установочные площадки (дополнительны базы на боковой поверхности блока). Операция выполняется на вертикально-фрезерных станках.

- Предварительно обрабатывают поверхности стыков блока с поддоном и крышкой блока. Операции можно выполнять на карусельно-фрезерных или на продольно-фрезерных станках.

- Для получения хорошей базы выполняют чистовую обработку нижней плоскости на вертикально-фрезерном или на продольно-фрезерных станках.

- Для устранения смещения блока в приспособлениях и для правильного ориентирования его относительно приспособления на базисной поверхности блока просверливают два технологических отверстия (дополнительная база).

5) Поверхности, перпендикулярные базисной, фрезеруют на продольно-фрезерном или на барабанно-фрезерном станках.

- Второстепенные поверхности фрезеруют на горизонтальных, вертикальных и специальных фрезерных станках.

- Обрабатывают начерно места под коренные подшипники на горизонтально-фрезерном или специальном протяжном станках.

- Растачивают начерно и начисто цилиндры на специальных многошпиндельных станках.

- Для тракторных блоков предварительно растачивают гнезда под вставные втулки на двухшпиндельном расточном станке (два отверстия одновременно).

- Для сверления, зенкерования, развертывания отверстий и нарезания в них резьбы применяют различные специальные и агрегатные станки.

- После выполнения всех операций по обработке мелких отверстий выполняют последовательно чистовое и тонкое растачивание цилиндров на специальных многошпиндельных станках.

Предварительную и окончательную отделочную обработку производят на вертикальных многошпиндельных хонинговальных станках.

- Для тракторных блоков окончательно обрабатывают гнезда под вставные втулки (гильзы).

- Обрабатывают начисто гнезда под коренные подшипники на горизонтально-фрезерном или специальном протяжном станке.

- Для закрепления крышек подшипников коленчатого вала на корпусе блока сверлят отверстия под шпильки, эти отверстия зенкеруют и в них нарезают резьбу на специальных агрегатных станках.

- Блоки подают на слесарную операцию. Здесь завинчивают шпильки, накладывают крышки подшипников, которые затягивают корончатыми гайками, закрепляемыми на шпильках шплинтами.

- После установки и закрепления крышек под коренные подшипники одновременно растачивают гнезда под подшипники коленчатого вала. В качестве окончательной обработки применяют тонкое растачивание. Для автомобильных блоков применяют хонингование поверхностей под вкладыши коренных подшипников.

- На завершающих операциях развертывают отверстия под втулки клапанов и толкателей, запрессовывают и развертывают направляющие втулки клапанов, запрессовывают седла выпускных клапанов, шлифуют фаски для выпускных и впускных клапанов и т.п.

7. Пример типового маршрута изготовления кронштейна.

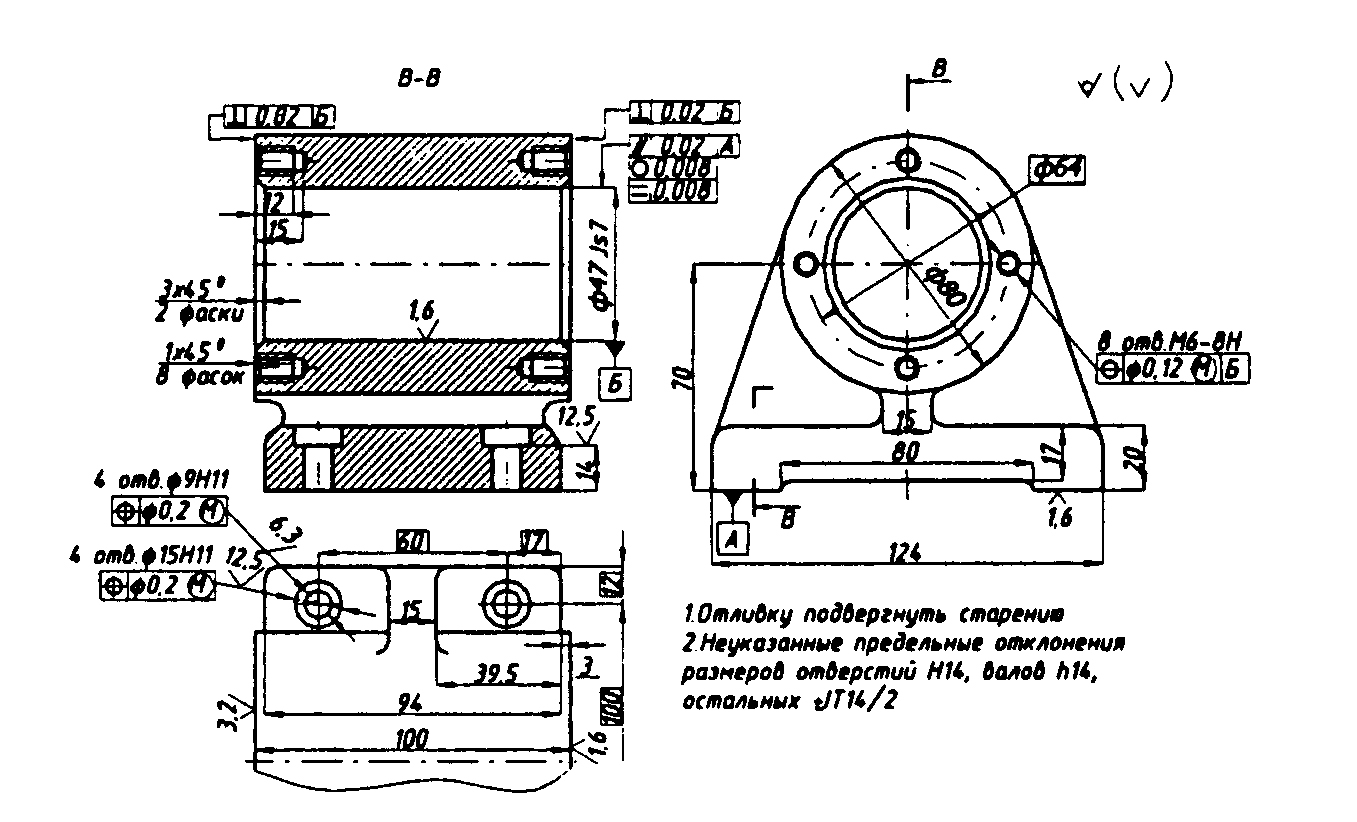

Кронштейн (рис.1) изготавливается литьем в разовые формы с машинной формовкой по деревянным моделям. Материал — серый чугун.

05. Вертикально-фрезерная. Вертикально-фрезерный станок 6М12П. Приспособление специальное. Фрезеровать плоскость 1 под шлифование (рис. 2).

10. Радиально-сверлильная. Радиально-сверлильный станок 2Н53, приспособление—кондуктор (рис. 3).

1. Сверлить четыре отверстия 1 и 2.

2. Зенкеровать четыре отверстия 2 и два отверстия 3.

3. Развернуть два отверстия 3.

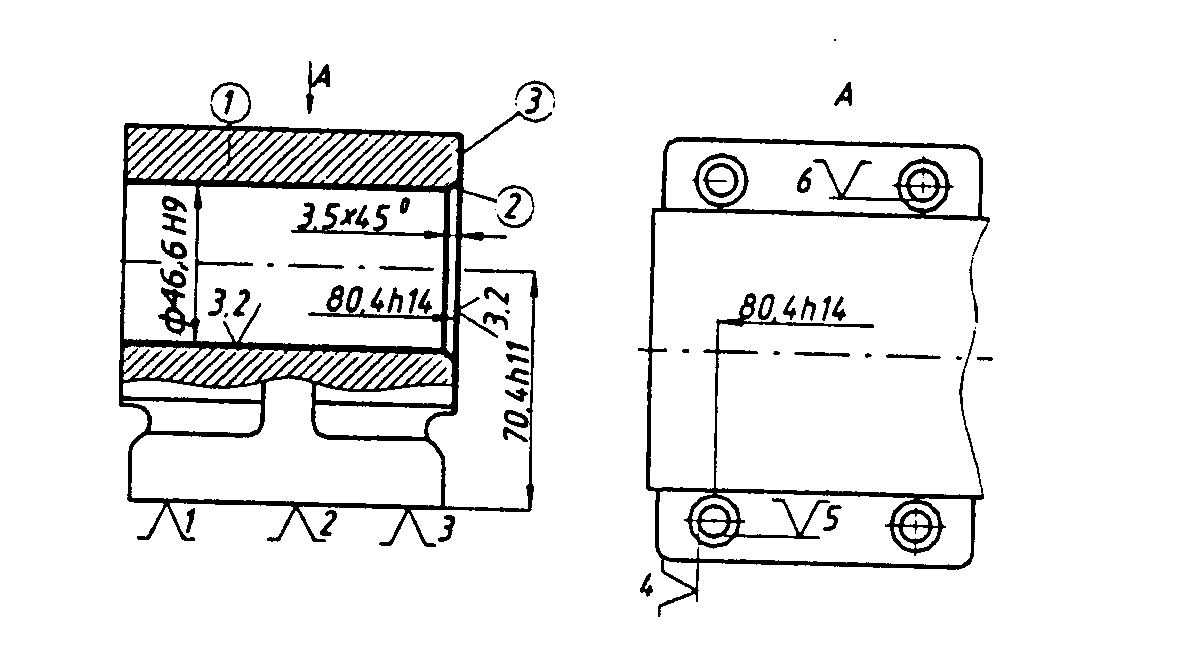

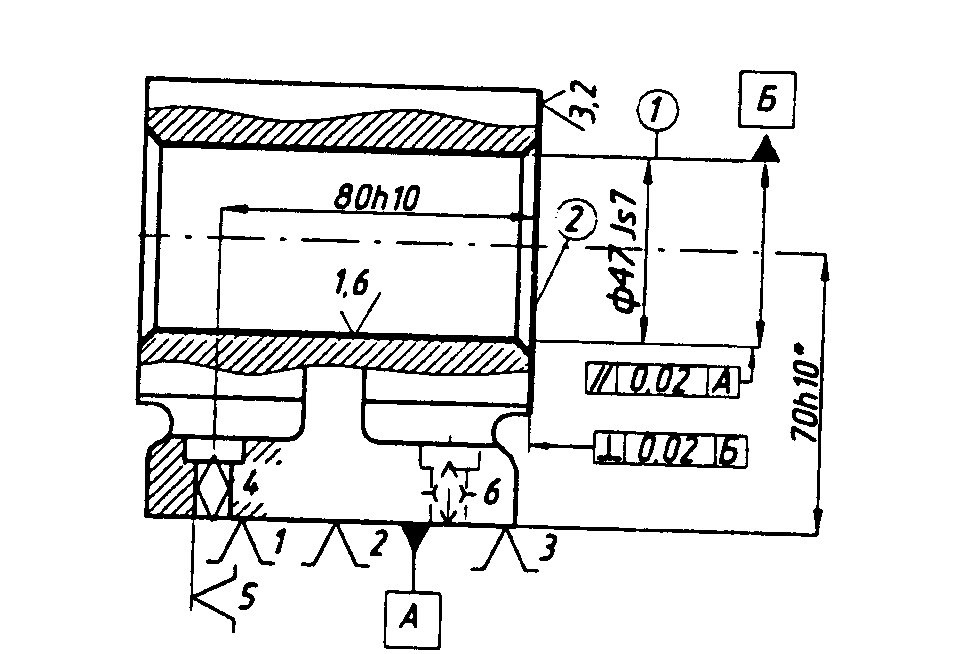

15. Токарная. Токарный станок 16К.20. Приспособление — типа «уголь-ник» (рис. 4). Расточить отверстие 1, фаску 2, подрезать торец 3 под тонкое растачивание и обтачивание (обработка противоположного торца не показана).

25. Радиально-сверлильная. Станок радиально-сверлильный 2Н53. Приспособление — кондуктор (рис. 5). Сверлить, зенкеровать, нарезать резьбу в четырех отверстиях 7 (обработка отверстий на противоположном торце не показана).

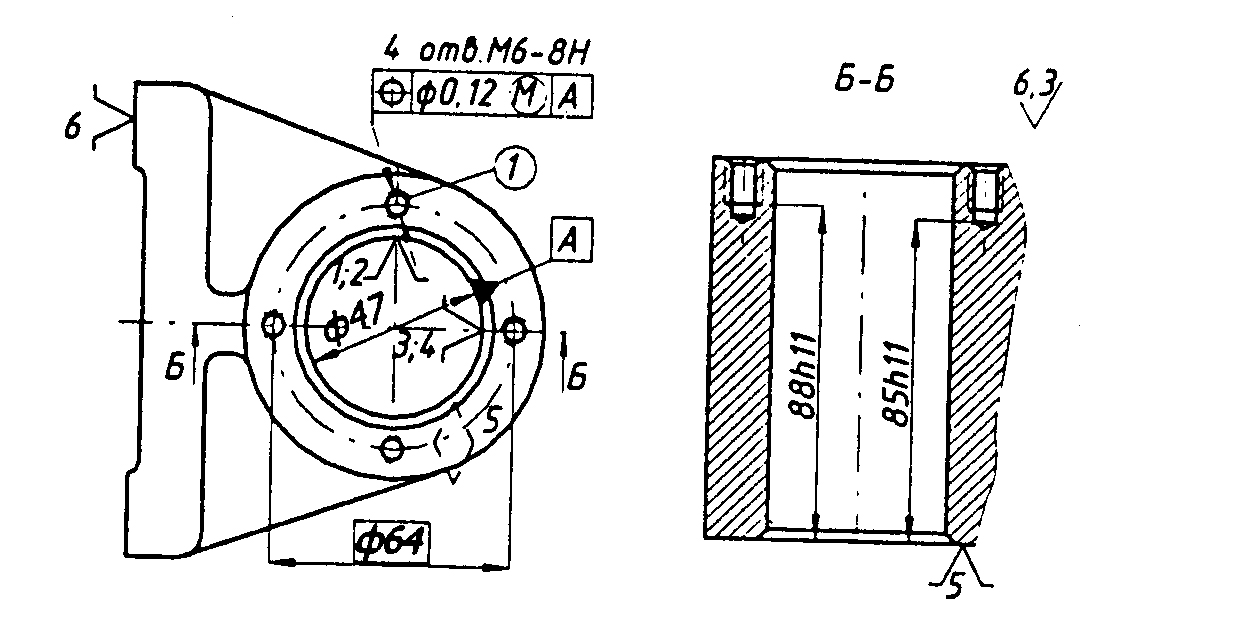

35. Плоскошлифовальная. Станок плоскошлифовальный ЗБ722. Приспособление специальное (рис. 6). Шлифовать плоскость основания начисто.

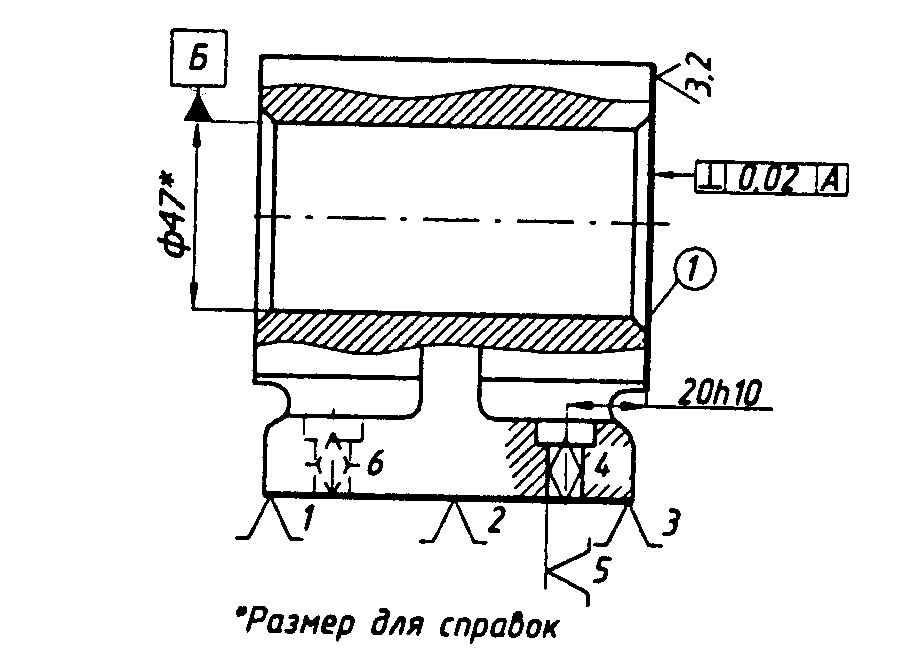

40. Алмазно-расточная. Станок для тонкой расточки. Приспособление специальное установочное (рис. 7). Расточить отверстие 1 и подрезать торец 2 начисто.

45. Алмазно-расточная. Станок для алмазной расточки. Приспособление специальное установочное (рис. 8). Подрезать торец 1.

Примеры маршрутов изготовления корпусных деталей с отверстиями, оси которых параллельны и скрещиваются, рассмотрены выше.

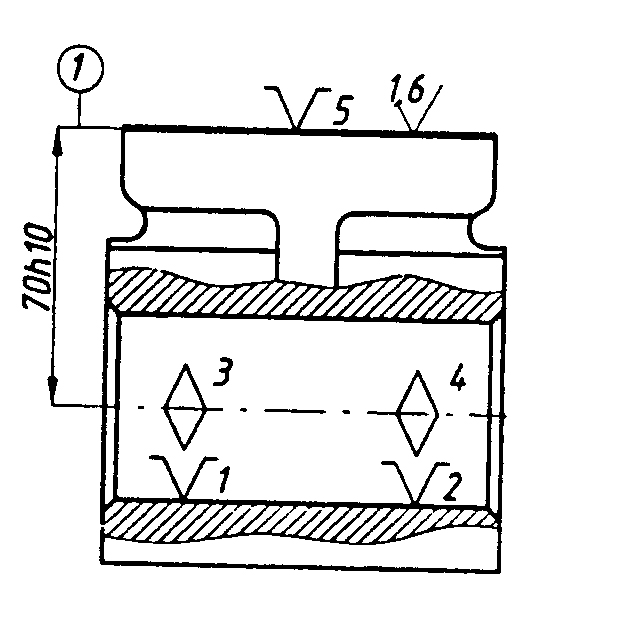

Рис. 1. Кронштейн.

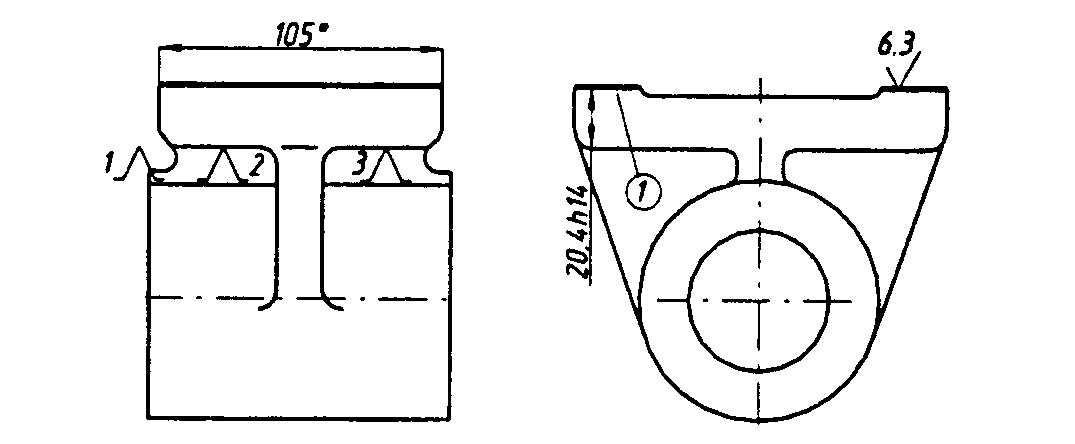

Рис. 2.Операционный эскиз операции 05.

Рис. 3.Операционный эскиз операции 10.

Рис. 4.Операционный эскиз операции 15.

Рис. 5.Операционный эскиз операции 25.

Рис. 6.Операционный эскиз Рис. 7.Операционный эскиз

операции 35. операции 40.

Рис. 8.Операционный эскиз операции45.

Технология изготовления корпусных деталей