Технология изготовления ходовых винтов

М Лекция 18 Страница 6

Лекция 18

Тема №6. Технология изготовления ходовых винтов.

Назначение и конструкция. В металлорежущих станках, прессах и других машинах, где винтовые механизмы служат для преобразования вращательного движения в поступательное, применяют ходовые винты.

В станкостроении применяют винты пяти классов точности: 0; 1; 2; 3 и 4: 0–2-го классов точности – для прецизионных станков и станков повышенной точности (координатно-расточных, резьбошлифовальных, зубообрабатывающих); 3-го класса точности – для станков нормальной точности (токарно-винторезных, резьбофрезерных); 4-го класса точности – для выполнения установочных перемещений в станках.

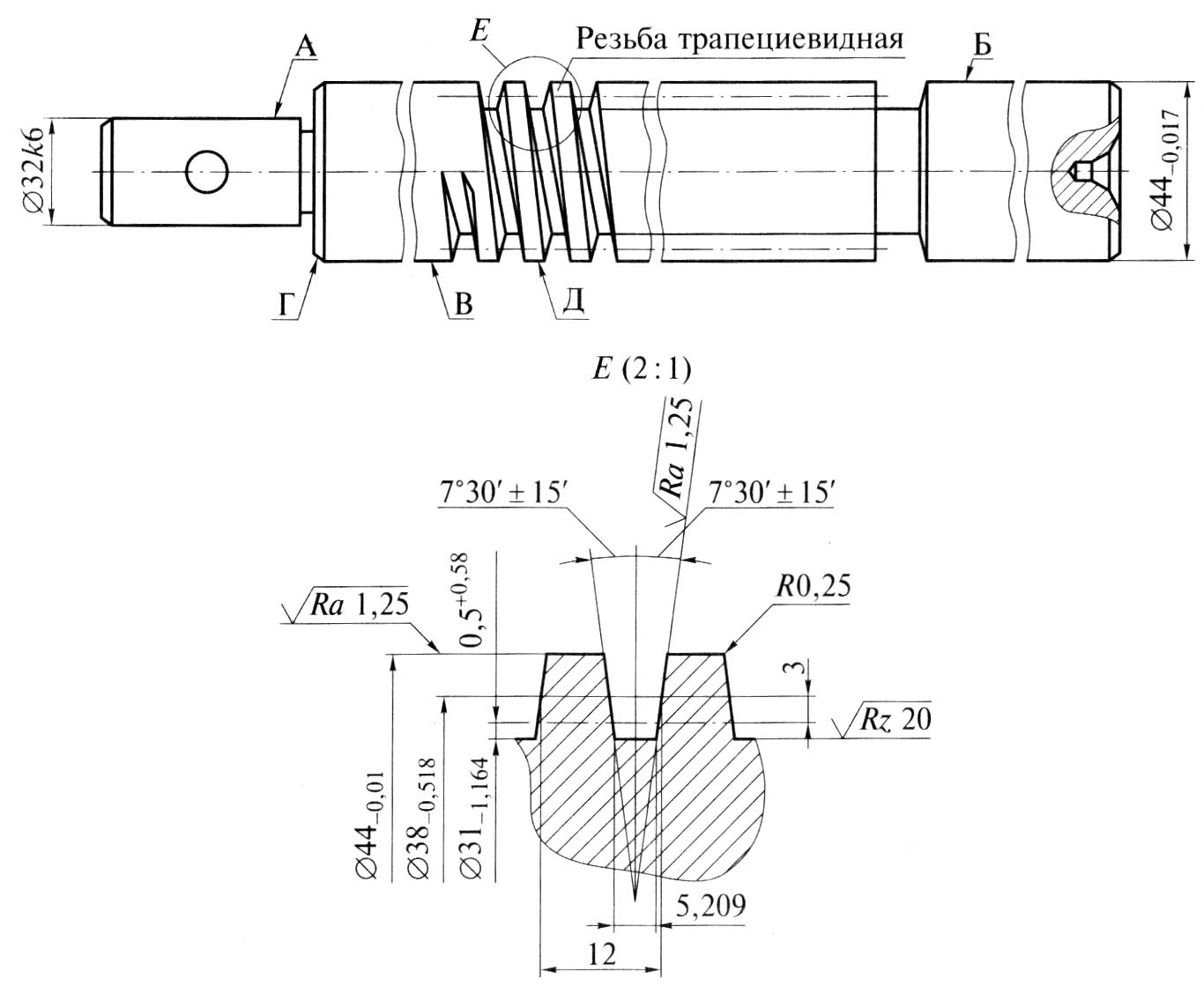

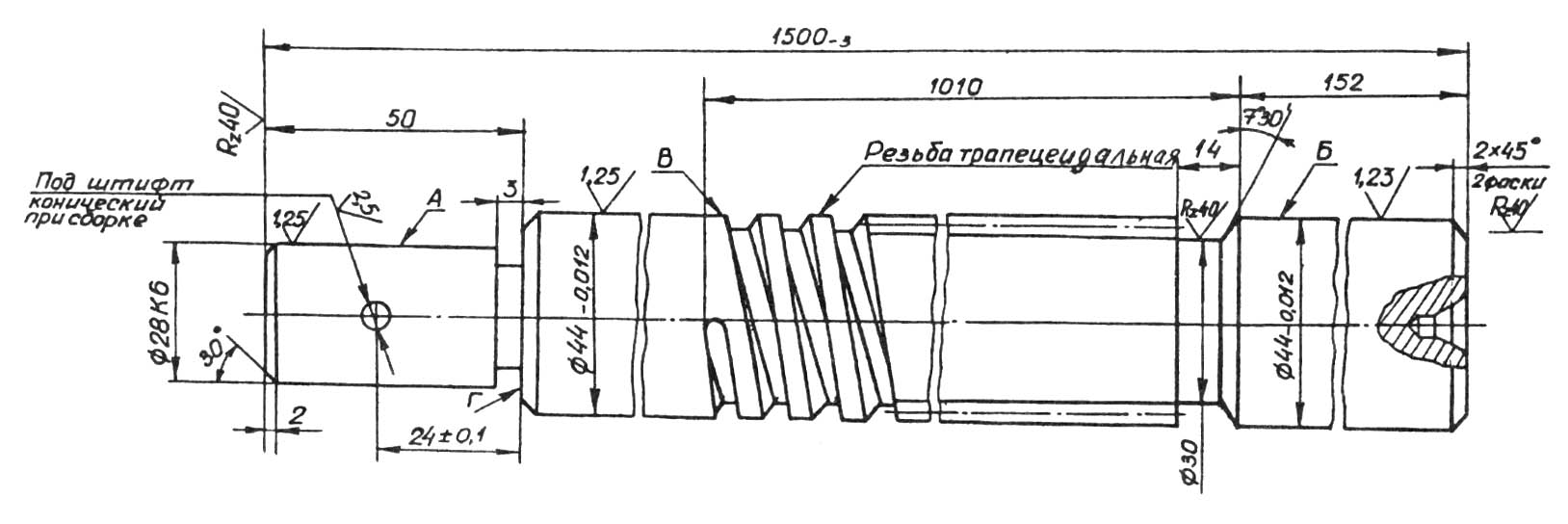

Ходовые винты могут содержать различные поверхности (рис. 1.): опорные шейки (Б, В) и упорные буртики (Г), которые служат для установки ходового винта в отверстие выходного вала коробки подач и в подшипник скольжения (правая опора); резьбовую поверхность (Д), которая служит для непосредственного соединения с сопряженной гайкой и преобразования движения; посадочные шейки (А) для установки зубчатых колес и шкивов, которые служат для передачи крутящего момента на винт посредством шлицевых поверхностей, шпоночных пазов, поперечных отверстий.

Рис. 1. Чертеж ходового винта металлорежущего станка с некоторыми требованиями по форме, расположению и шероховатости поверхностей

Различают ходовые винты скольжения с прямоугольной, трапецеидальной и треугольной резьбой и ходовые винты качения полукруглой или арочной формы.

Основные технические требования. Ранее приведенные технические требования к поверхностям ступенчатых валов могут быть предъявлены и к аналогичным поверхностям ходовых винтов. Основное конструктивное отличие ходового винта – наличие на его поверхности ходовой резьбы, поэтому ниже приведен ряд технических требований, которые предъявляют к таким поверхностям (табл. 1).

Материалы и методы получения заготовок. Ходовые винты 0 – 2-го классов точности без термического упрочнения изготовляют из сталей У10А, А40Г, с термическим упрочнением – из сталей ХВГ, 7ХГ2ВМ, 40ХФА. Ходовые винты качения изготовляют из сталей ХВГ, 30Х3ВА с закалкой до твердости 59...63 HRC.

Таблица 1. Основные технические требования по точности обработки

ходовых винтов

|

Вид допуска |

Класс точности |

Величина допуска |

|

Отклонение наружного диаметра винта, мкм |

0-2 |

По 6-му квалитету |

|

3 |

По 7-му квалитету |

|

|

4 |

По 8-му квалитету |

|

|

Погрешность шага резьбы, мкм |

0 |

±2 |

|

1 |

±3 |

|

|

2 |

±6 |

|

|

3 |

±12 |

|

|

4 |

±25 |

|

|

Накопленная погрешность шага на всей длине винта, мкм |

0 |

8 |

|

1 |

20 |

|

|

2 |

40 |

|

|

3 |

80 |

|

|

4 |

150 |

|

|

Отклонение половины угла профиля резьбы (при шаге 6... 10 мм), мин |

0 |

10 |

|

1 |

12 |

|

|

2 |

18 |

|

|

3 |

25 |

|

|

4 |

– |

|

|

Овальность сечения по среднему диаметру резьбы (на длине винта 1000...2000 мм), мкм |

0 |

40 |

|

1 |

60 |

|

|

2 |

100 |

|

|

3 |

150 |

|

|

4 |

250 |

Продолжение таблицы 1

|

Вид допуска |

Класс точности |

Величина допуска |

|

Шероховатость поверхности резьбы Ra, мкм |

0 |

0,16...0,08 |

|

1 |

0,32...0,16 |

|

|

2 |

1,25...0,63 |

|

|

3-4 |

2,5... 1,25 |

|

|

Шероховатость опорных шеек Ra, мкм |

2 |

0,63...0,32 |

Заготовки получают разрезкой прутка с последующей правкой на правильных станках. Заготовки для ходовых винтов 0–2-го классов точности правке не подвергают. Их получают резкой калиброванного проката. Допуск биения наружной поверхности заготовки при этом не должен превышать 0,5 мм на всей длине.

Базы и базирование. Основными базами ходовых винтов, как большинства валов, являются поверхности опорных шеек, а вспомогательной базой – резьбовая поверхность. На первой операции в качестве черновой базы используют наружную поверхность прутка (двойная направляющая технологическая база) и торец (упорная технологическая база). На последующих операциях по обработке наружных поверхностей технологическими базами служат поверхности центровых отверстий (искусственные технологические базы), а наружную поверхность используют как дополнительную технологическую базу, поскольку заготовка не является жесткой в поперечном сечении.

Технологический маршрут обработки. Недостаточная жесткость ходовых винтов, связанная с особенностью их формы, может привести к значительным деформациям при обработке. Поэтому, как и базирование, технологические маршруты обработки ходовых винтов и валов отличаются. В табл. 2 приведен типовой технологический маршрут обработки ходового винта.

Таблица 2. Технологический маршрут обработки ходового винта

|

№ операции |

Наименование и содержание операции |

Технологические базы |

Оборудование |

|

005 |

Токарная – обработка торцовых поверхностей и центрование |

Наружная поверхность и торец |

Токарный станок |

|

010 |

Токарная – черновое точение наружных поверхностей |

Поверхности центровых отверстий и наружная поверхность |

Токарный станок |

|

015 |

Термическая – старение |

– |

Электрическая печь |

|

020 |

Токарная – срезка центровых отверстий и центрование |

Наружная поверхность |

Токарный станок |

|

025 |

Токарная – чистовая токарная обработка наружных поверхностей |

Поверхности центровых отверстий и наружная поверхность |

Токарный станок |

|

030 |

Шпоночно-фрезерная – фрезерование шпоночного паза |

Наружная поверхность |

Шпоночно-фрезерный станок |

Продолжение таблицы 2

|

№ операции |

Наименование и содержание операции |

Технологические базы |

Оборудование |

|

035 |

Шлифовальная – предварительное шлифование шеек |

Поверхность центровых отверстий и наружная поверхность |

Кругло-шлифовальный станок |

|

040 |

Токарная – предварительное нарезание резьбы |

Поверхности центровых отверстий и наружная поверхность |

Токарно-винторезный станок |

|

045 |

Термическая – старение |

– |

Электрическая печь |

|

050 |

Токарная – исправление центровых отверстий |

Наружная поверхность |

Токарный станок |

|

055 |

Шлифовальная – получистовое шлифование наружных поверхностей |

Поверхности центровых отверстий и наружная поверхность |

Кругло-шлифовальный станок |

|

060 |

Шлифовальная – получистовое шлифование поверхностей резьбы |

Поверхности центровых отверстий и наружная поверхность |

Резьбо-шлифовальный станок |

|

065 |

Шлифовальная – чистовое шлифование наружных поверхностей |

Поверхности центровых отверстий и наружная поверхность |

Кругло-шлифовальный станок |

|

070 |

Шлифовальная – чистовое шлифование поверхностей резьбы |

Поверхности центровых отверстий и наружная поверхность |

Резьбо-шлифовальный станок |

|

075 |

Токарная – доводка поверхностей опорных шеек |

Поверхности центровых отверстий и наружная поверхность |

Токарный станок |

Контроль поверхностей

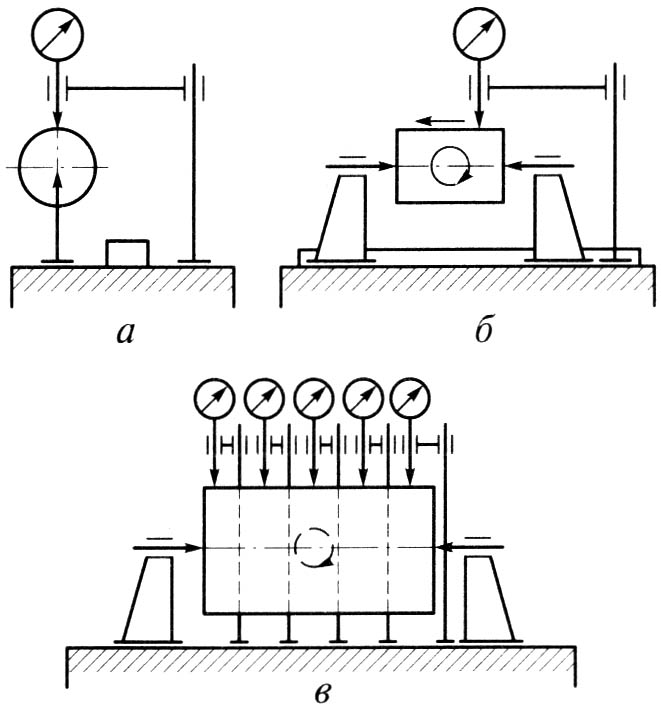

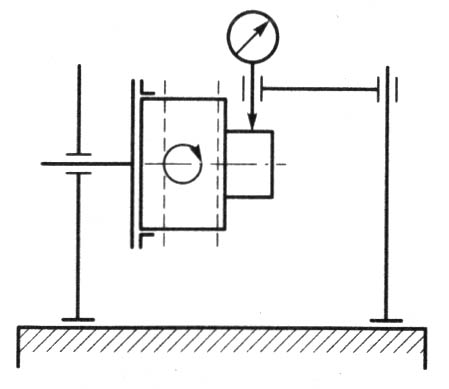

В процессе изготовления, а также по окончании обработки производят контроль поверхностей валов. Диаметральные размеры контролируют штангенциркулями, микрометрами, посредством отсчетного устройства скобы рычажной (CP) и другими приборами. Правильность формы поверхностей (отклонение от круглости и цилиндричности) и их относительного положения контролируют по схемам, приведенным в табл. 3.

Наиболее сложной у валов является резьбовая поверхность, особенно ходовые резьбы. Для контроля среднего диаметра наружной резьбы применяют микрометры со вставками: МВМ – для измерения метрических и дюймовых резьб, МВТ – для измерения трапецеидальных резьб и фасонных деталей (ГОСТ 4380-81). Погрешность измерения таким прибором составляет 0,1...0,15 мм.

Таблица 3. Методы и схемы контроля валов

|

Метод измерения |

Схема |

|

Измерение отклонений от круглости |

|

|

Прибором с прецизионным вращением (кругломером) |

|

|

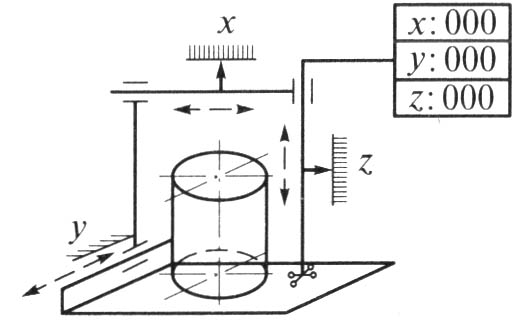

Координатно-измерительным прибором – двух- или трехкоординатным (трехкоординатной измерительной машиной) |

|

|

Измерительным преобразователем с базированием измеряемой детали в центрах |

|

|

Метод измерения |

Схема |

|

Измерение отклонений от цилиндричности |

|

|

С базированием измеряемой детали в центрах (измерительной головкой – а, поверочной плитой – б и несколькими измерительными головками – в) |

|

Продолжение таблицы 3

|

Измерение радиального биения |

|

|

С базированием измеряемой детали в центрах(измерительной головкой) |

|

|

С базированием измеряемой детали в патроне, имеющем прецизионное вращение (измерительной головкой) |

|

|

С базированием измеряемой детали в призме (измерительной головкой) |

|

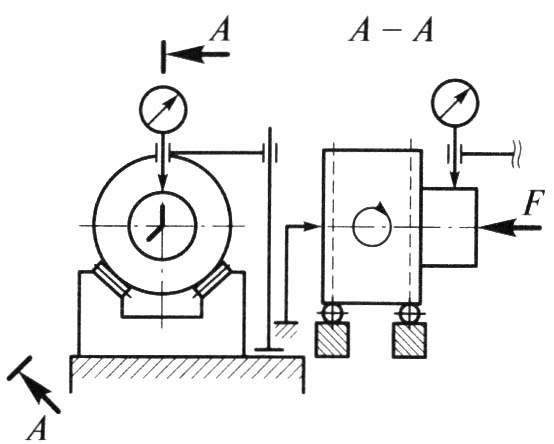

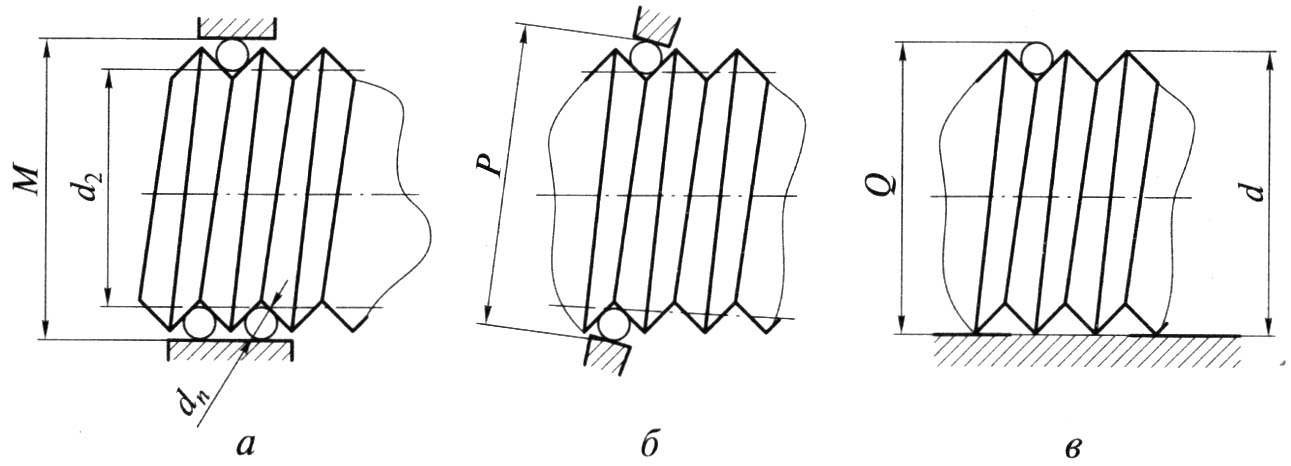

Наиболее точным при измерении среднего диаметра d2 резьбы является метод с использованием трех проволочек (рис. 2, а), когда во впадины резьбы вкладывают цилиндрические калибры – проволочки, диаметр dn которых определяют по формуле

,

где р – шаг резьбы, мм; – половина угла профиля. При этом проволочки будут касаться боковой поверхности резьбы в зоне среднего диаметра. Измерив размер по проволочкам, определяют средний диаметр резьбы по формуле

d2 = М – А,

где М – размер, замеренный с проволочками; А – поправка (может быть выбрана по таблицам): А = 3dn – 0,866p.

Рис. 2. Измерение среднего диаметра резьбы с использованием трех (а), двух (б) и одной (в) проволочек

При измерении с использованием трех проволочек резьб с углами подъема более 7° дополнительно определяют поправку методом последовательных приближений. Этот метод при диаметре резьбы 18...50 мм дает погрешность измерения 0,008...0,03 мм. Применяют также методы с использованием двух или одной проволочек (рис. 2 б, в). Тогда Р – размер, замеренный с использованием двух проволочек, Q – с использованием одной проволочки.

Средний и внутренний диаметр резьбы можно измерить на универсальном или инструментальном микроскопе теневым способом или с помощью ножей. На этих же микроскопах контролируют элементы профиля резьбы: шаг, угол профиля.

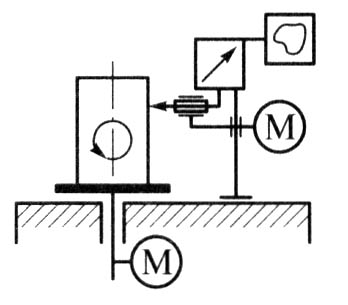

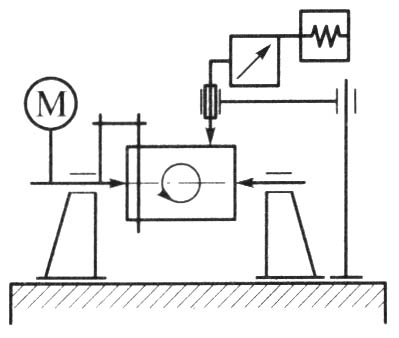

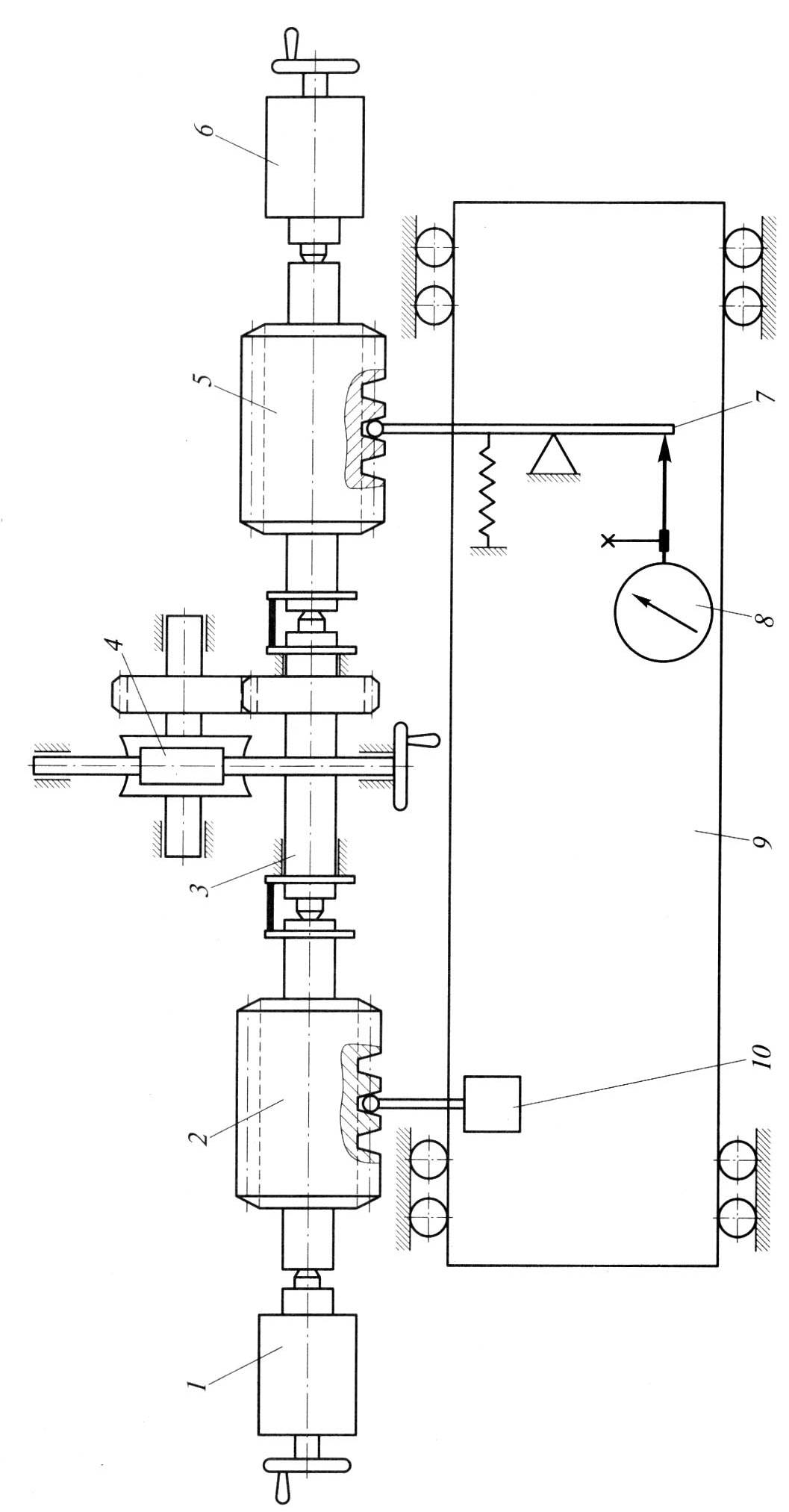

Для определения погрешности шага резьбы ходового винта используют прибор БВ-542, схема которого представлена на рис. 3. Принцип работы этого прибора основан на непрерывном сравнении винтового движения образующих контролируемого и образцового винтов.

Рис. 4. Эскиз ходового винта токарного станка 16К20

Таблица 4. Маршрут изготовления ходового винта токарного станка 16К20 в условиях серийного производства

|

№ операции |

Наименование операции |

Содержание операции |

Технологическая база |

Модель |

|

005 |

Токарно-винторезная |

Подрезать и зацентрировать торцы и снять фаски с двух сторон |

Наружная поверхность |

Токарно-винторезный станок 16К20 |

|

010 |

Токарно-винторезная |

Обточить поверхность А, подрезать торец Г, прорезать канавку и снять фаски |

Центровочные отверстия и торец |

Токарно-винторезный станок 16К20 |

|

015 |

Токарно-винторезная |

Обточить канавку и снять фаски с другой стороны |

Центровочные отверстия и торец |

Токарно-винторезный станок 16К20 |

|

020 |

Кругло-шлифовальная |

Шлифовать наружную поверхность ходового винта в размер диаметром 44,5 мм h 6 |

Центровочные отверстия |

Кругло-шлифовальный станок |

|

025 |

Токарно-винторезная |

Нарезать трапецеидальную резьбу Р=12 мм с припуском 0,5 мм |

Центровочные отверстия и торец |

Токарно-винторезный станок 1622Б |

Продолжение таблицы 4

|

№ операции |

Наименование операции |

Содержание операции |

Технологическая база |

Модель |

|

030 |

Токарно-винторезная |

Точить канавку трапецеидальной резьбы с припуском 0,12 мм, снять фаску 7°30' |

Центровочные отверстия и торец |

Токарно-винторезный станок 1К62В |

|

035 |

Вертикально-сверлильная |

Сверлить отверстие диаметром 8 мм под штифт |

Наружная поверхность |

Вертикально-сверлильный станок 2Н125 |

|

040 |

Слесарная |

Зачистить заусенцы, промыть и протереть |

Слесарный верстак |

|

|

045 |

Кругло-шлифовальная |

Шлифовать до диаметра 44 мм -0,017 |

Центровочные отверстия |

Кругло-шлифовальный станок ЗМ151В |

|

050 |

Токарно-винторезная |

Править винт с припуском до 0,05 мм, проточить боковые стороны резьбы с припуском 0,05 мм, снять фаски 0,25 мм по ниткам резьбы |

Центровочные отверстия |

Токарно-винторезный станок 1622В |

|

055 |

Токарно-винторезная |

Нарезать трапецеидальную резьбу Р=12 мм окончательно |

Центровочные отверстия |

Токарно-винторезный станок 1622В |

|

060 |

Кругло-шлифовальная |

Шлифовать поверхность диаметром 28 мм h6 окончательно |

Центровочные отверстия |

Кругло-шлифовальный станок ЗМ151В |

|

065 |

Контрольная |

Проконтролировать ходовой винт |

Центровочные отверстия |

Контрольно-измерительная установка |

|

070 |

Слесарная |

Протереть винт и покрыть антикоррозионным раствором |

Слесарный верстак |