Технология изготовления коленчатых валов

М Лекция 19 Страница 5

Лекция№ 19

Тема №7. Технология изготовления коленчатых валов.

- Технологические задачи.

Коленчатые валы подразделяют на цельные, составные и сборные. Цельные изготавливают длиной до 5000 мм, составные - из двух секций для крупных судовых двигателей, сборные - для двигателей небольшой мощности (например, мотоциклетные двигатели). Наиболее массовыми в производстве считаются коленчатые валы автотракторных двигателей. Их длина составляет от 400 до 1000 мм. Являясь конструктивно и технологически сложной деталью, коленчатый вал считается одной из самых ответственных деталей двигателя. Все это обуславливает высокие требования к точности изготовления коленчатых валов: точность диаметральных размеров коренных и шатунных шеек IT6 (реже IT5); допуски формы коренных и шатунных шеек не более 0,3 от допуска на диаметр этих шеек; отклонения от соосности расположения коренных шеек не более 0,02 мм, от параллельности осей коренных и шатунных шеек не более 0,015 мм на длине шейки; угол разворота колен в пределах ±30'; биение коренных шеек относительно оси центровых отверстий в пределах 0,01... 0,03 мм; шероховатость поверхности коренных и шатунных шеек Ra = 0,08 ... 0,32 мкм; дисбаланс коленчатых валов в пределах 15 ... 40 г-мм; твердость коренных и шатунных шеек HRCэ 58 ... 62 при глубине 3 ... 5 мм.

- Материалы.

Коленчатые валы в зависимости от напряженности изготавливают из углеродистых сталей 45, 45А, 40Х, 45Г2, 50Г и др. Для дизельных более нагруженных двигателей применяют легированные стали 18ХНМА, 40ХНМА, 42ХМФА, 18Х2Н4ВА и др. Хромоникелевольфрамовая сталь 18Х2Н4ВА отличается особенно высокой прочностью (твердость НВ 321... 381) и ударной вязкостью. Поверхностную твердость и износостойкость углеродистых сталей повышают термической обработкой с нагревом токами высокой частоты (ТВЧ). Твердость и усталостную прочность поверхностного слоя валов из высоколегированных сталей 40ХМА, 18Х2Н4ВА обеспечивают азотированием.

- Заготовки.

В качестве материала для коленчатых валов применяют и высокопрочный чугун с шаровидной формой графита. Такие чугуны содержат 0,2 ... 0,25 % Сr, 1,15 ... 1,4% Мn, не более 0,002 ... 0,14 % S, а также незначительное количество церия и других легирующих элементов. Механические свойства таких чугунов близки к свойствам высококремнистой стали. Материал имеет высокие эксплуатационные качества и хорошо обрабатывается режущим инструментом. Применяют также и серые чугуны, модифицированные сплавом ферроцерия с магнием.

В качестве заготовок коленчатых валов автотракторных двигателей используют штамповки, изготовленные на автоматических линиях. Так, заготовку для двигателя КАМАЗ получают из горячекатаной труднообрабатываемой стали 42ХМФА, легированной ванадием. На АЛ проводят индукционный нагрев, предварительное формоизменение заготовки вальцеванием, штамповку на кривошипном горячештамповочном прессе, обрезание облоя и выкрутку колен на гидравлическом прессе, правку заготовки, термическую обработку с контролем твердости поковок, удаление окалины с заготовки. Применяемые на заводах ТП изготовления заготовок обеспечивают высокие точностные параметры. Более крупные заготовки, например для тепловозных двигателей, изготавливают методом "гибки с высадкой", сущность которого заключается в следующем. Исходную заготовку - слиток - нагревают в газопламенной печи и на мощном прессе подвергают протяжке, в результате которой получают длинную круглую заготовку. Эту заготовку обтачивают по наружному диаметру в механическом цехе с целью удаления дефектов поверхности после ковки. Для последующего формоизменения участок заготовки под одно колено нагревают токами промышленной частоты и подают под пресс, где в штампе сначала высадкой, а затем гибкой формообразуют колено. Так последовательно получают каждое колено. Это позволяет, используя менее мощное оборудование, получить качественную заготовку со значительно меньшими припусками и благоприятным расположением волокон. Заготовки крупных судовых двигателей изготавливают в серийном производстве методом свободной ковки универсальными инструментами; Ки.м в этом случае составляет 0,2...0,25.

Заготовки литых валов получают литьем в песчаные или оболочковые формы. Литье в оболочковые формы обеспечивает квалитет точности IT12... IТ14 с припусками на обработку 1,5...3 мм. Это позволяет отдельные поверхности оставлять черными и начинать обработку шеек шлифованием. Из-за высокой износоустойчивости чугуна шейки валов иногда не подвергают термической обработке.

- Технологические процессы.

Коленчатые валы автомобильных и тракторных двигателей изготавливают в крупносерийном и массовом производствах на поточных или автоматических линиях по типовым ТП. В качестве баз для обработки коренных шеек и других поверхностей принимают центровые отверстия, на которых выполняют черновую, чистовую и отделочную обработки, сохраняя принцип постоянства баз. Соответственно шатунные шейки обрабатывают при базировании по коренным шейкам, что обеспечивает их параллельность и точность радиуса кривошипа. Угловыми базами служат обработанные площадки на противовесах или поверхностях кривошипов. В качестве базы по длине используют поверхности щек средней коренной шейки. В серийном производстве при изготовлении коленчатых валов специальных ответственных двигателей ТП отрабатывают особенно тщательно. Они состоят из 40, 60 и более операций. Отдельные поверхности подвергают 3- или 4-кратному шлифованию.

Рассмотрим особенности обработки заготовки коленчатого вала для V-образного 12-цилиндрового двигателя, имеющего 6 шатунных и 7 коренных опор. В качестве заготовки использована штамповка, изготовленная на кривошипном горячештамповочном прессе. Материал заготовки 18ХНВА. Укрупненно процесс можно разделить на четыре этапа.

1. Черновая обработка, которая заключается в удалении больших объемов материала (обработка концов вала, центровых отверстий, обтачивание коренных шеек за два установа, шлифование четвертой коренной шейки под люнет, обтачивание шатунных шеек), шлифовании коренных шеек, обработке центрального отверстия в коренных шейках и отверстий в шатунных шейках. Этап заканчивается закалкой и высоким отпуском.

2. Восстановление баз - центровых фасок, шлифование пятой коренной шейки под люнет, обработка концов вала, коренных и шатунных шеек, шлифование шеек, обработка контуров щек, их скосов, шлифование торцев щек, окончательная обработка центрального отверстия и отверстий в шатунных шейках, обработка смазочных отверстий и старение.

3. Восстановление баз, шлифование коренных и шатунных шеек, азотирование.

4. Восстановление баз, полирование торцев щек их контуров, двухкратное шлифование коренных и однократное шлифование шатунных шеек, полирование центрального отверстия и отверстий в шатунных шейках, балансировка детали.

После изготовления деталей выполняют контроль их размеров.

При обработке заготовок коленчатых валов структура построения операций и применяемое оборудование зависят от объема выпуска. При этом в любом процессе особое внимание уделяется состоянию базовых поверхностей и выполнению отделочных операций для формирования высокой точности обработки.

Для снижения деформаций при обработке заготовок нежестких коленчатых, распределительных и других валов применяют кроме люнетов специальные станки с центральным или двухсторонним приводом.

В массовом и крупносерийном производствах обработку базовых поверхностей заготовок коленчатых валов выполняют специальным инструментом на торцеподрезных центровальных станках. В основу конструкции станка положен торцеподрезной полуавтомат и балансировочная машина. Обработку выполняют после нахождения оси, относительно которой заготовка наиболее уравновешена. Базирование заготовки осуществляют по крайним коренным шейкам.

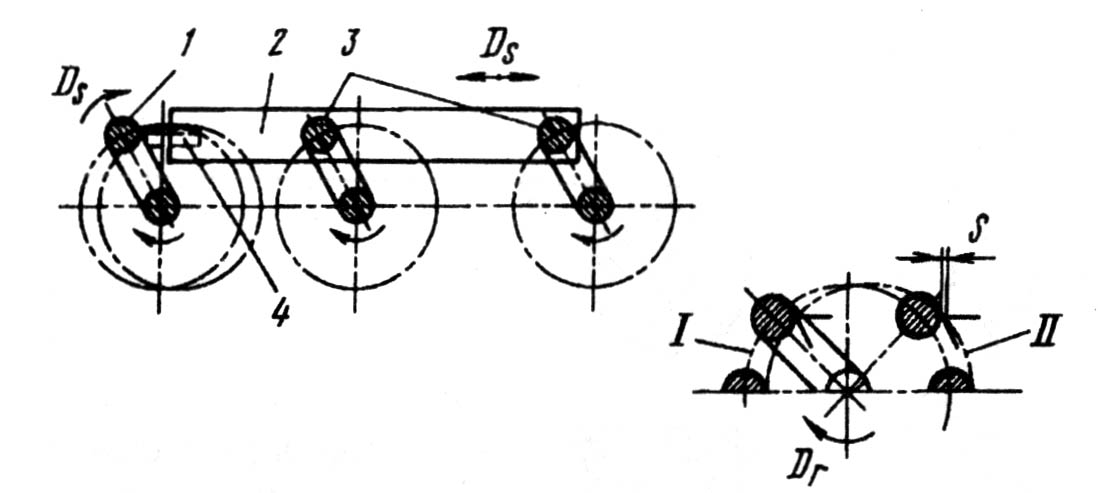

Коренные шейки обрабатывают на специальных многорезцовых станках с центральным или двухсторонним приводом в центрах. Обработку шатунных шеек ведут на специальных токарных станках, основное кинематическое движение в которых задается с помощью двух эталонных коленчатых валов (рис. 1). Заготовка 1 вращается синхронно с эталонами 3 относительно коренных шеек. Кулисы суппорта 2 с инструментами 4, совершая плоскопараллельное движение, перемещаются вместе с обрабатываемыми шейками. Благодаря этому сохраняется неизменной кинематика резания.

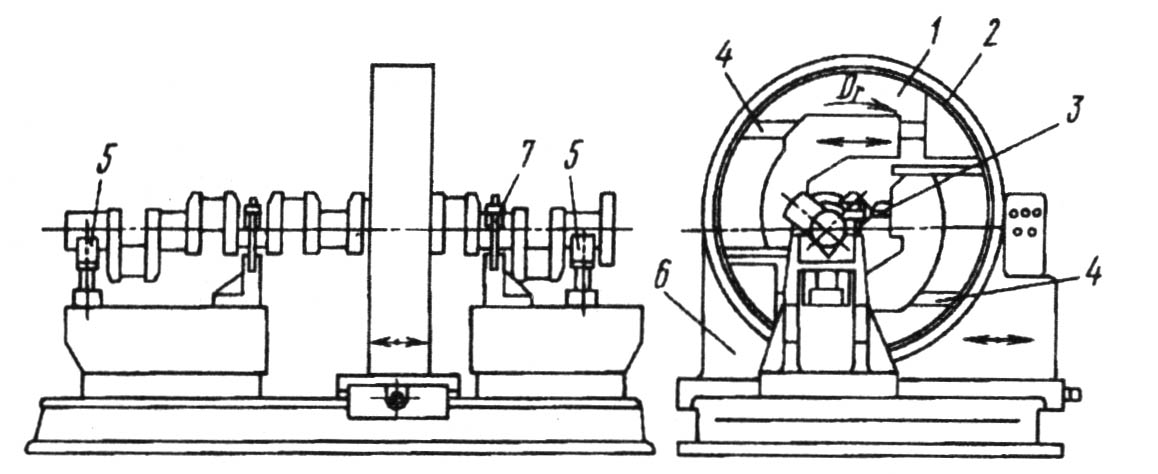

При обработке заготовок более крупных валов, например для тепловозных двигателей, такие станки не применяют из-за больших вращающихся масс. Обработку шатунных шеек в этом случае ведут на токарно-дисковых станках последовательно, одну за другой (рис. 2). В конструкции станка имеется вращающийся суппорт 1, который приводится во вращение зубчатым венцом 2 от червячного привода и осуществляет главное рабочее движение инструмента 3. Радиальное перемещение суппорт совершает по призматическим направляющим 4.

Рис. 1 Схема обтачивания шатунных шеек коленчатого вала (I - траектория движения центра обрабатываемой шейки; II - траектория движения режущей кромки резца)

Рис. 2 Схема обработки коленчатого вала на токарно-дисковом станке

Перед обработкой заготовку крайними коренными шейками устанавливают в призмы 5, выверяя по разметке горизонталь. Ось обрабатываемой коренной шейки совмещают с осью вращающегося суппорта поворотом заготовки вала вокруг его оси и поперечным перемещением корпуса 6. Заготовку по коренным шейкам закрепляют элементами 7. На таких станках обрабатывают и контуры щек. Точность при чистовой обработке может достигать IT8, IT9 при шероховатости Ra = 1,25…2,5 мкм.

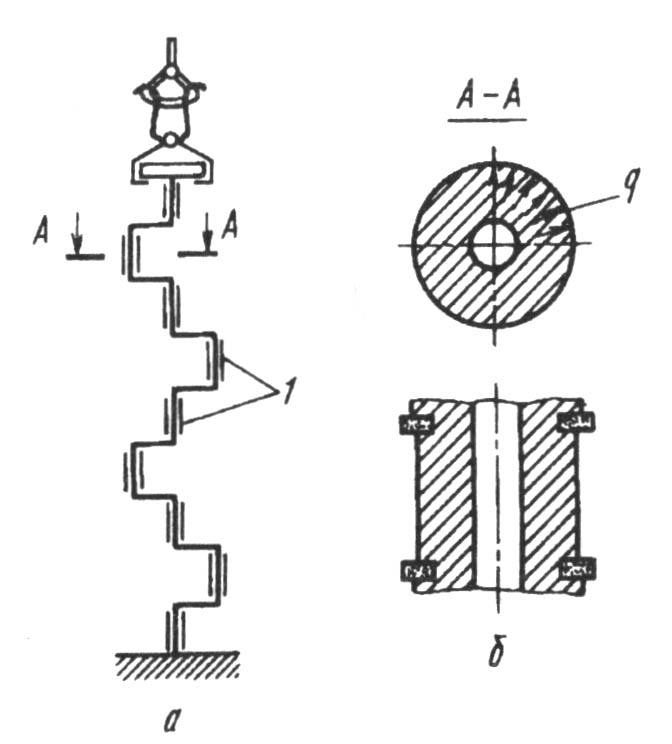

Термическая обработка шеек валов обычно заключается в закалке и низком отпуске до твердости HRCэ 55...58. В условиях крупносерийного и массового типов производства закалку ведут с нагревом ТВЧ. Заготовки устанавливают вертикально шейками в индукторы 1 (рис. 3, а), нагрев ТВЧ продолжается определенное время, а затем из этих же индукторов подается вода и происходит закалка поверхностного слоя. Длительностью охлаждения регулируют температуру отпуска и соответственно твердость закаливаемой поверхности.

Если переходные поверхности валов - галтели - подвергают поверхностным пластическим деформациям, то в процессе термической обработки их защищают керамическими полукольцами (рис. 3, б) или обмазывают специальным составом, а затем (после термической обработки) обкатывают роликами.

Для повышения общей усталостной прочности и износостойкости поверхностей шеек коленчатых валов применяют азотирование. Для этого вал устанавливают на выдвижную платформу электрической тоннельной печи, укладывают коренными шейками на графитовые подшипники, сообщают ему медленное вращение для исключения появления деформации в процессе азотирования. Азотирование проходит при температуре в печи 520...530 °С, его выполняют перед последней отделочной операцией. Твердость поверхности на глубине 0,30…0,40 мм достигает HV 1000 и выше.

Для ответственных двигателей в качестве отделочной операции применяют микрошлифование подпружиненными шлифовальными брусками, совершающими дополнительно осциллирующее движение в осевом направлении одновременно всех коренных и шатунных шеек, а также наружное хонингование брусками с алмазным наполнителем.

Контроль коленчатых валов ведут на многоинструментных контрольных приспособлениях или машинах, позволяющих сразу определить многие размеры и параметры.

Технология изготовления коленчатых валов