Проектирование маршрутных ТП механической обработки деталей

PAGE 8

ТМ Лекция № 9 Страница

Лекция № 9

5. Проектирование маршрутных ТП механической обработки деталей

5.1. Порядок проектирования (по ГОСТ 14.301-8)

По ГОСТу предусмотрена следующая последовательность проектирования ТП механической обработки деталей:

- Анализ исходных данных для проектирования ТП;

- Определение типа производства;

- Подбор действующего типового или группового ТП, или аналога ЕТП;

- Выбор заготовки;

- Анализ технологичности детали с точки зрения механической обработки;

- Выбор технологических баз:

а) Выбор черновых или черных баз;

б) Выбор чистовых или чистых технологических баз;

в) Возможность использования ЕТБ;

- Разработка планов обработки поверхностей детали;

- Выбор средств технологического оснащения (СТО);

- Выбор оборудования (окончательное оформление ранее принятого решения).

- Формирование операций механической обработки деталей;

- Оформление маршрутного технологического процесса;

- Расчеты припусков и режимов резания на спроектированные операции ТП;

- Нормирование ТП (определение норм времени на спроектированные операции ТП);

- Оформление операционного ТП;

На этом завершается проектирование ТП механической обработки. Однако ГОСТ 14.301 предусматривает дальнейшие мероприятия носящие организационный характер:

- Заказ на проектирование и изготовление средств технологического оснащения;

- Выбор средств механизации, автоматизации и межоперационного транспорта;

- Разработка мероприятий по технике безопасности;

- Расчет экономической эффективности ТП;

- Оформление комплексного ТП.

5.2. Состав исходных данных для проектирования ТП механической обработки деталей

Для проектирования ТП механической обработки необходимы:

- Чертежи деталей;

- Для особосложных и ответственных деталей спец. ТУ порядок испытания и приемки;

- Программа выпуска (годовой выпуск) деталей;

- Для действующего производства – сведения о наличии заводского оборудования и его загрузке.

Проектирование ТП рассмотрим для двух деталей: тело вращения (деталь № 1); корпусная деталь (деталь № 2).

5.3. Анализ исходных данных для проектирования ТП механической обработки

Для алгоритмизированного проектирования ТП необходимо провести подготовку чертежа детали.

Для этого необходимо:

- Определить направление доступа инструмента к поверхностям детали для их обработки.

Направлением доступа будем считать, то координатное направление с которого рабочий инструмент подходит к данной поверхности детали и осуществляет рабочую подачу.

Каждая деталь имеет 6 основных направлений доступа.

На рабочем чертеже детали обозначим направление доступа приняв любую проекцию детали за главную.

Для осевого инструмента (сверла, зенкера) направление доступа совпадает с направлением рабочей подачи инструмента. Для цилиндрических и концевых фрез направление доступа не совпадает с направлением рабочей подачи и может считаться направлением конца шпинделя станка.

Для тел вращения существует два направления левое и правое (верх, низ).

Имеется большое количество поверхностей, которые обладают несколькими направлениями доступа и могут обрабатываться или действительно обрабатываются с различных сторон. Для удобства проектирования рекомендуется пронумеровать обрабатываемые поверхности по их направлениям доступа. Для тел вращения нумерацию рекомендуется проводить начиная с граничных поверхностей, т.е. самый большой диаметр, к которому доступ возможен с двух сторон или сквозное отверстие также допускающее 2-х сторонний доступ. Граничными они называются потому, что после их обработки происходит смена направления доступа.

При нумерации поверхностей сложные элементы деталей (канавки резьбы), представляющие собой сочетание цилиндрических, конических, торцовых, винтовых поверхностей и др., но получаемых одним инструментом могут обозначаться одним номером.

2) Выявить технологические комплексы в чертеже обрабатываемой детали.

Технологическим комплексом называется совокупность поверхностей на которые чертежом установлены жесткие допуски на взаимное расположение или на координатную связь.

Наличие таких требований обуславливает применение специальных мероприятий для их реализации. В наших примерах у детали № 1 имеются следующие технологические комплексы:

К1=Л8 Л10; К2=Л8 П9

У детали № 2:

К1=Т2 (ФБ) Ф2(ТБ);

К2=Т1 Т2(ФБ), Ф2(ТБ);

К3=Ф1 Т2(ФБ), Ф2(ТБ);

К4=Н1 Т2(ФБ), Ф2(ТБ);

Технологический комплекс К4 обусловлен дважды:

а) координатным размером НН

б) требованием на взаимное расположение // 0,1 АБ

5.4. Реализация технологических комплексов

при обработке деталей

Наличие технологических комплексов в чертеже детали, т.е. ряда поверхностей, связанных достаточно жесткими допусками на взаимное расположение ( , , //, , , /, ) и координатные размеры требует специальных мероприятий для их реализации.

Реализация определяет выбор способа базирования детали и схему построения всего ТП.

В зависимости от расположения взаимосвязанных поверхностей технологические комплексы (ТК) могут быть одно и двустороннего доступа.

Реализация технологических комплексов

одностороннего доступа.

Такой ТК обеспечивает доступ ко всем взаимосвязанным поверхностям с одного направления.

ТК одностороннего доступа, может быть реализован 3-мя способами:

- Одновременной или параллельной обработкой поверхностей комбинированным инструментом.

- Последовательной обработкой поверхностей с одного установа.

- Последовательной обработкой поверхностей входящих в ТК с разных установов или на разных операциях от единой технологической базы.

Общие элементы ТП:

- База; 4) Частота вращения n;

- Установ; 5) Общий кинематический параметр S;

- Операция; 6) Общая настройка Н.

7) Погрешности обработки =0; н=Н;

Этот способ характерен для крупносерийного, массового производства в связи с необходимостью спец. инструмента.

Общие элементы:

- База; 3) Операция;

2) Установ; 4) =нст.+дин.

Такая обработка характерна для агрегатных многопозиционных станков в крупносерийном и массовом производстве и много целевых станков или обрабатывающих центров.

I-III Общие элементы:

- База;

=нст.+дин+баз

Реализация технологических комплексов двухстороннего доступа

II-1 Параллельная обработка с одной стороны.

Такой способ возможен, если поверхности имеют несколько направлений доступа.

Общие элементы ТП:

- База; 4) Ось вращения инструмента;

- Установ; 5) Число оборотов n;

- Операция; 6) Подача S.

Применяется такой способ во всех типах производства.

Недостаток: требует специальных приспособлений.

- =0;

Используется на расточных станках.

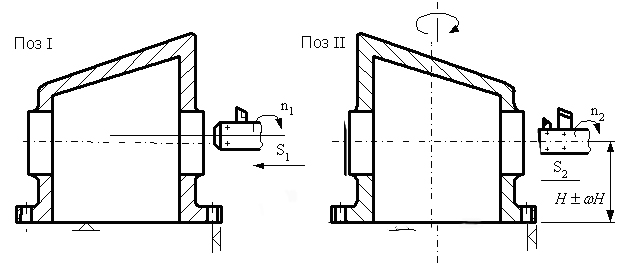

II-2

Параллельная обработка с 2-х сторон с одного установа в пределах одной операции.

Общие параметры:

- База;

- Установ;

- Операция.

=Е+дин

Этот способ требует применения специального оборудования. Применяется в крупносерийном и массовом производстве.

Обычно используются агрегатные станки АС.

II-3

Последовательная обработка поверхностей ТК с одного установа, но в несколько позиций в пределах одной операции.

Рис. II-3

Общие параметры:

- База;

- Установ;

- Операция.

=инд+коорд.н.

Это очень популярный способ реализации 2х сторонних ТК, широко используется во всех типах производства, на автоматических линиях, агрегатных станках и много целевых станках (МЦС).

II-4

Последовательная обработка поверхностей 2х стороннего ТК от общей базы, на различных установах в пределах одной или нескольких операций.

Рис. II-4

Общие параметры:

- база (единая);

–– (основание 2 отв.)

–– (центр отв.)

=коорд.н.+баз.; баз.=Sзазор отв.полн.

II-5

Последовательная обработка поверхностей ТК при которой для обработки одной поверхности в качестве базы принимается другая поверхность ТК.

Этот способ применяется: во-первых в том случае, когда одна из поверхностей ТК является единой базой для обработки всех прочих поверхностей детали.

Например, для реализации ТК 0,1 АБ плоскость основания

использована в качестве ЕТБ на рисунках II-1, II-2, II-3, II-4; и во-вторых этот способ может использоваться при обработке деталей не имеющих ЕТБ и обрабатываемых при постоянной взаимной смене баз.

5.5 Составление карты проектирования ТП

При проектировании ТП очень удобно и наглядно сводить все исходные данные и проектные решения в одну общую таблицу – карту проектирования ТП.

Заполняем первые 2-ва столбца карты начиная с того направления доступа с которого будет обрабатываться чистовая ТБ, по возможности являющаяся ЕТБ.

В детали 2 крепежные отверстия Н2 необходимо обработать с более высокой точностью, чем требуется по их служебному назначению с учетом того, что они используются в качестве базовых.

Обозначение технологических комплексов и

взаимосвязанных поверхностей

В третьем столбце соединяем линиями со стрелочками поверхности, принадлежащие технологическим комплексам, и каждый комплекс нумеруем. Продолжение заполнения карты проектирования будет представлено ниже.

Проектирование маршрутных ТП механической обработки деталей