Технология изготовления зубчатых колес

PAGE 11

ТМ Лекция№ 16 Страница

Тема №4. Технология изготовления зубчатых колес

1. Характеристика зубчатых колес

В современных машинах широко применяют зубчатые передачи. Различают силовые зубчатые передачи, предназначенные для передачи крутящего момента с изменением частоты вращения валов, и кинематические передачи, служащие для передачи вращательного движения между валами при относительно небольших крутящих моментах.

Зубчатые передачи, используемые в различных механизмах и машинах, делят на цилиндрические, конические, червячные, смешанные и гиперболоидные (винтовые и гипоидные).

Наибольшее распространение получили цилиндрические, конические и червячные передачи.

Цилиндрические зубчатые колеса изготовляют с прямыми и косыми зубьями, реже — с шевронными. Стандарт устанавливает 12 степеней точности цилиндрических зубчатых колес (в порядке убывания точности): 1,2,3,4,5,6,7, 8,9,10, 11, 12. Для 1, 2-й степеней допуски стандартом не предусматриваются. Для каждой степени точности предусматривают следующие нормы:

— кинематической точности колеса, определяющие полную погрешность угла поворота зубчатых колес за один оборот;

— плавности работы колес, определяющие составляющую полной погрешности угла поворота зубчатого колеса, многократно повторяющейся за оборот колеса;

— контакта зубьев, определяющие отклонение относительных размеров пятна контакта сопряженных зубьев в передаче.

Независимо от степени точности колес установлены нормы бокового зазора (виды сопряжений зубчатых колес). Существуют шесть видов сопряжений зубчатых колес в передаче, которые в порядке убывания гарантированного бокового зазора обозначаются буквами А, В, С, D, Е, Н, и восемь видов допуска (Tjn) на боковой зазор: х, у, z, a, b, с, d, h..

Обработка зубчатых колес разделяется на два этапа: обработку до нарезания зубьев и обработку зубчатого венца. Задачи первого этапа соответствуют в основном аналогичным задачам, решаемым при обработке деталей классов: диски (зубчатое колесо плоское без ступицы), втулки (со ступицей) или валы (вал-шестерня). Операции второго этапа обычно сочетают с отделочными операциями обработки корпуса колеса. На построение технологического процесса обработки зубчатых колес влияют следующие факторы: форма зубчатого колеса; форма и расположение зубчатого венца и количество венцов; степень точности колеса; методы контроля зубчатых колес; материал колеса; наличие и вид термообработки; габаритные размеры; объем выпуска.

Наибольшее влияние на протяженность технологического маршрута оказывает степень точности колеса. При изготовлении высокоточных колес (6,5 и выше степеней точности) механическая обработка должна чередоваться с операциями термической обработки для снятия внутренних напряжений, а количество отделочных операций технологических баз и зубчатого венца значительно возрастает.

2. Технологические задачи

Точность размеров. Самым точным элементом зубчатого колеса является отверстие, которое выполняется обычно по 7-му квалитету, если нет особых требований.

Точность формы. В большинстве случаев особых требований к точности формы поверхностей не предъявляется.

Точность взаимного расположения. Требования к точности взаимного расположения включают биение поверхности зубьев и торцев относительно отверстия, параллельность торцов.

Твердость рабочих поверхностей. В результате термической обработки поверхностная твердость зубьев цементируемых зубчатых колес должна быть в пределах НRСэ 45...60 при глубине слоя цементации 1...2 мм. При цианировании твердость НRСэ >42...53, глубина слоя должна быть в пределах 0,5...0,8 мм.

Твердость незакаливаемых поверхностей обычно находится в пределах НВ 180...270.

3. Материалы и заготовки зубчатых колес

В зависимости от служебного назначения зубчатые колеса изготовляют из углеродистых, легированных сталей, чугуна, пластических масс.

Легированные стали обеспечивают более глубокую прокаливаемость и меньшую деформацию по сравнению с углеродистыми.

Материал зубчатых колес должен обладать однородной структурой, обеспечивающей стабильность размеров после термической обработки, особенно по размеру отверстий и шагу колес. Нестабильность возникает после цементации и закалки, когда в заготовке сохраняется остаточный аустенит, она может также возникнуть в результате наклепа и при механической обработке.

Установлено, что наибольшее коробление дает цементация и меньшее — закалка, поэтому часто исправление коробления и повышение точности шевингованием производят не до цементации, а между цементацией и закалкой.

При изготовлении высокоточных колес рекомендуется чередовать механическую обработку с операциями термической стабилизации размеров для снятия внутренних напряжений.

Различают основные виды заготовок зубчатых колес при разных конструкциях и серийности выпуска: заготовка из проката; поковка, выполненная свободной ковкой на ковочном молоте; штампованная заготовка в подкладных штампах, выполненная на молотах или прессах; штампованная заготовка в закрытых штампах, выполненная на молотах, прессах и горизонтально-ковочных машинах.

Заготовки, получаемые свободной ковкой на молотах, по конфигурации не соответствуют форме готовой детали, но структура металла благодаря ковке улучшается по сравнению с заготовкой, отрезанной пилой от прутка.

Штамповка заготовок в закрытых штампах имеет ряд преимуществ: снижается расход металла из-за отсутствия облоя, форма заготовки ближе к готовой детали, снижается себестоимость, экономия металла составляет от 10 до 30 %. Однако отмечается повышенный расход штампов.

Штамповка на прессах имеет большое преимущество перед штамповкой на молотах: получается точная штампованная заготовка, припуски и напуски меньше на 30 %, по конфигурации заготовка ближе к готовой детали. На прессах можно штамповать с прошиванием отверстия.

Штамповкой на горизонтально-ковочных машинах изготовляют заготовки зубчатых колес с хвостовиком или с отверстием.

4. Основные схемы базирования

Выбор базовых поверхностей зависит от конструктивных форм зубчатых колес и технических требований. У колес со ступицей (одновенцовых и многовенцовых) с достаточной длиной центрального базового отверстия (l/D > 1) в качестве технологических баз используют двойную направляющую поверхность отверстия и опорную базу в осевом направлении — поверхность торца.

У одновенцовых колес типа дисков (1/D < 1) длина поверхности отверстия недостаточна для образования двойной направляющей базы. Поэтому после обработки отверстия и торца установочной базой для последующих операций служит торец, а поверхность отверстия — двойной опорной базой. У валов-шестерен в качестве технологических баз используют, как правило, поверхности центровых отверстий.

На первых операциях черновыми технологическими базами являются наружные необработанные «черные» поверхности. После обработки отверстия и торца их принимают в качестве технологической базы на большинстве операций. Колеса с нарезанием зубьев после упрочняющей термообработки при шлифовании отверстия и торца (исправление технологических баз) базируют по эвольвентой боковой поверхности зубьев для обеспечения наибольшей соосности начальной окружности и посадочного отверстия.

Для обеспечения наилучшей концентричности поверхностей вращения колеса применяют следующие варианты базирования. При обработке штампованных и литых заготовок на токарных станках за одну установку их закрепляют в кулачках патрона за черную поверхность ступицы или черную внутреннюю поверхность обода. При обработке за две установки заготовку сначала крепят за черную поверхность обода и обрабатывают отверстие, а при второй установке заготовки на оправку обрабатывают поверхность обода и другие поверхности колеса.

5. Пример типового маршрута изготовления зубчатого колеса

Степень точности 7-С, m=2, z=40.

00. Заготовительная. Штамповка на горизонтально-ковочной машине. Размеры заготовки 90x30 мм.

05. Термическая. Нормализация.

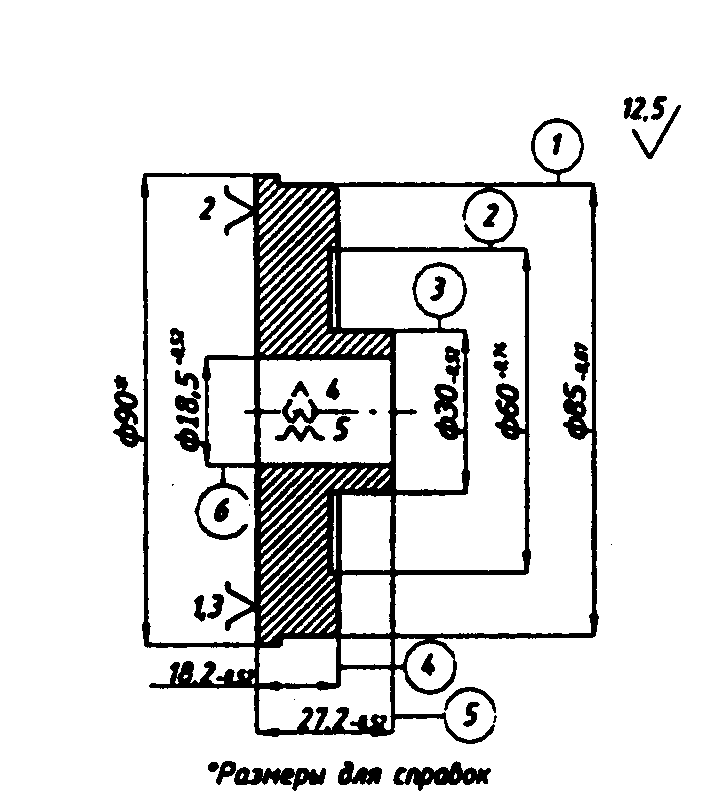

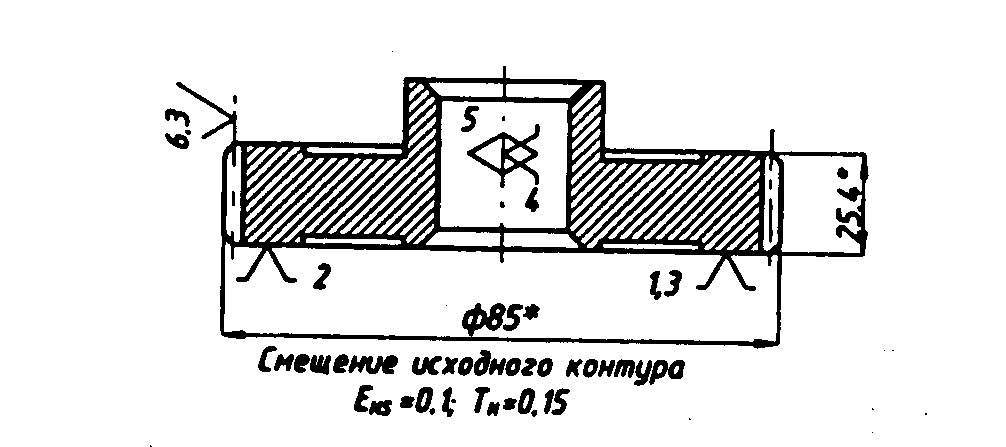

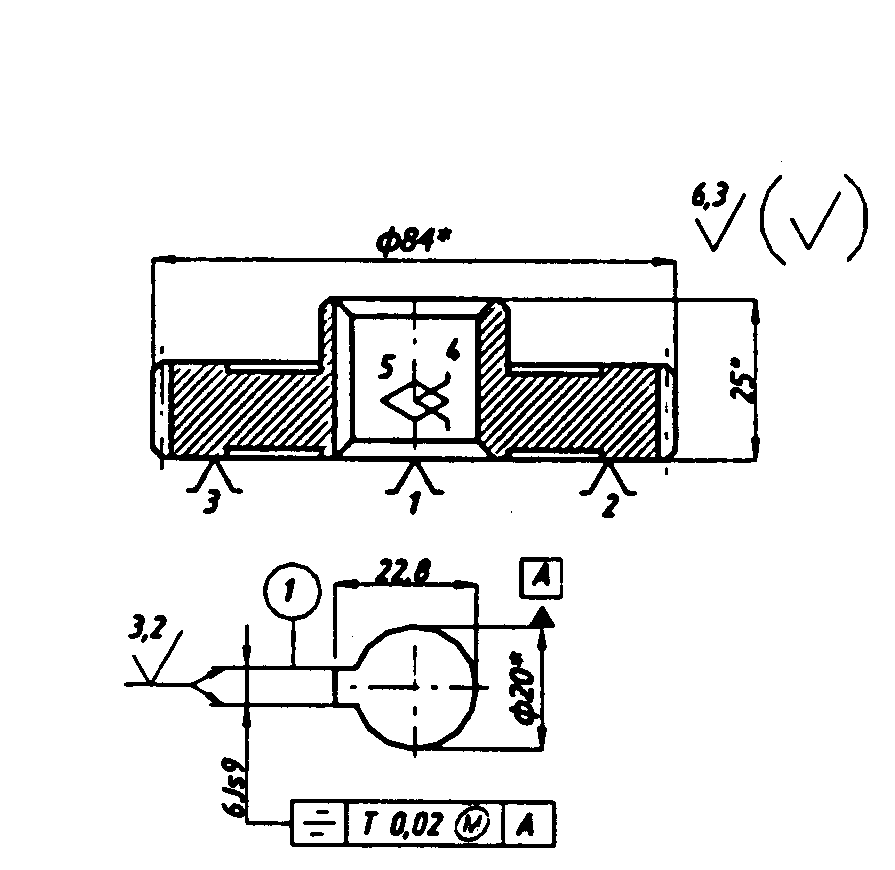

10. Токарно-винторезная. Станок токарный многорезцовый полуавтомат 1723 (рис. 1). Подрезать торцы 5и 4 начерно. Точить поверхность 1 до кулачка патрона. Расточить отверстие 6 на проход начерно. Точить поверхности 2 и 3 начерно. Точить фаски.

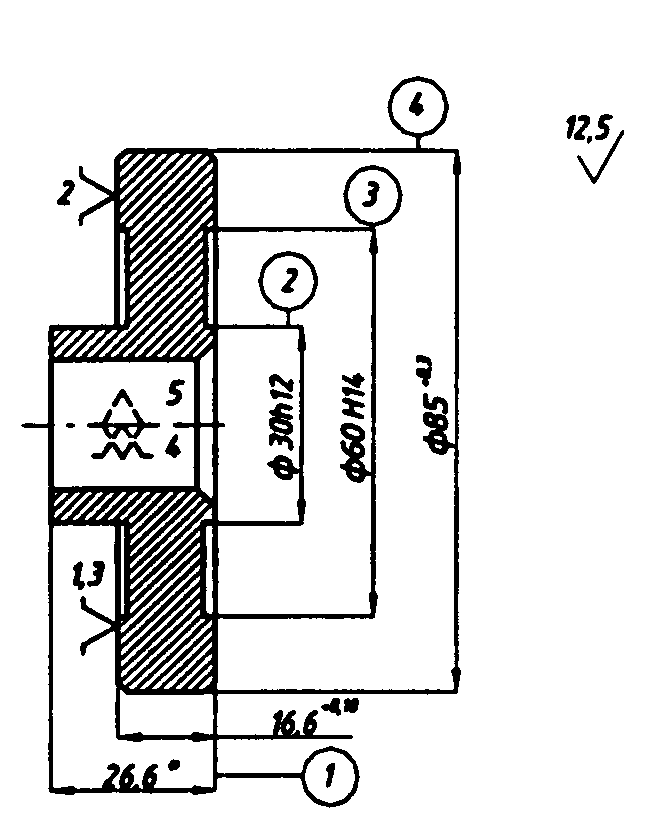

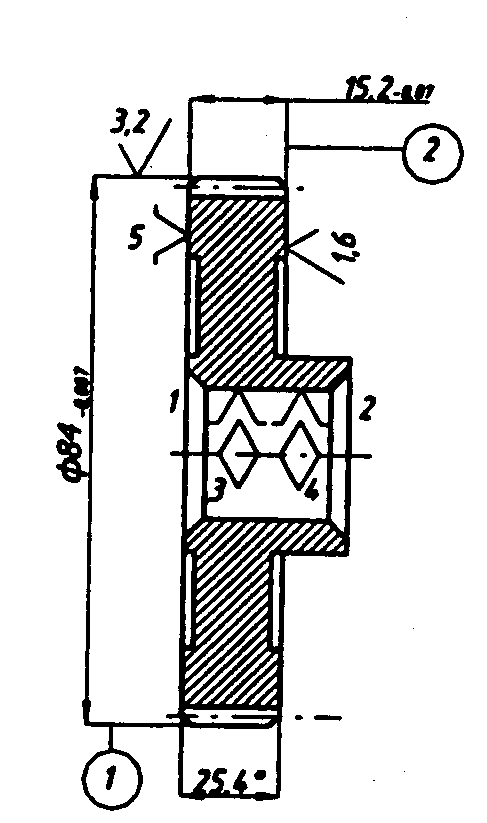

15. Токарно-винторезная. Станок токарный 16К20 с ЧПУ (рис. 2). Подрезать торец 1. Точить поверхность 4 на оставшейся части начерно. Точить поверхности 2 и 3. Расточить фаски.

20. Термическая. Нормализация.

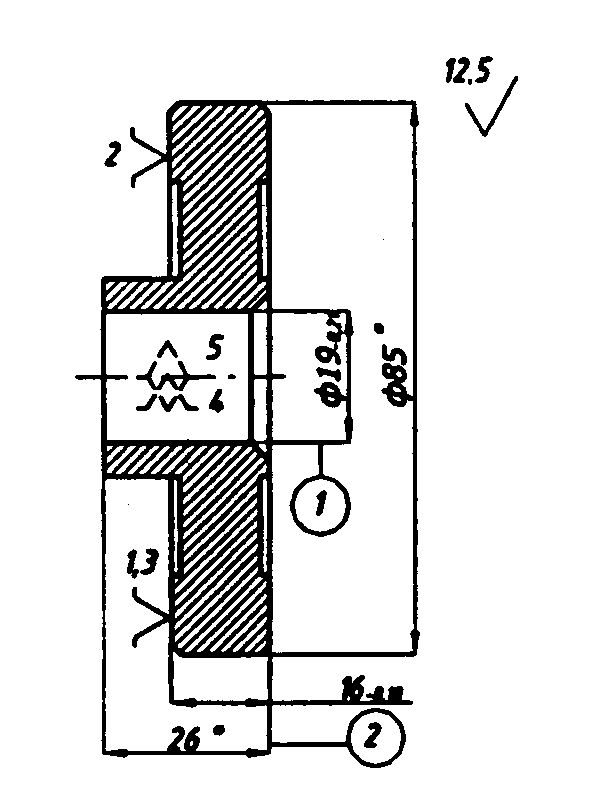

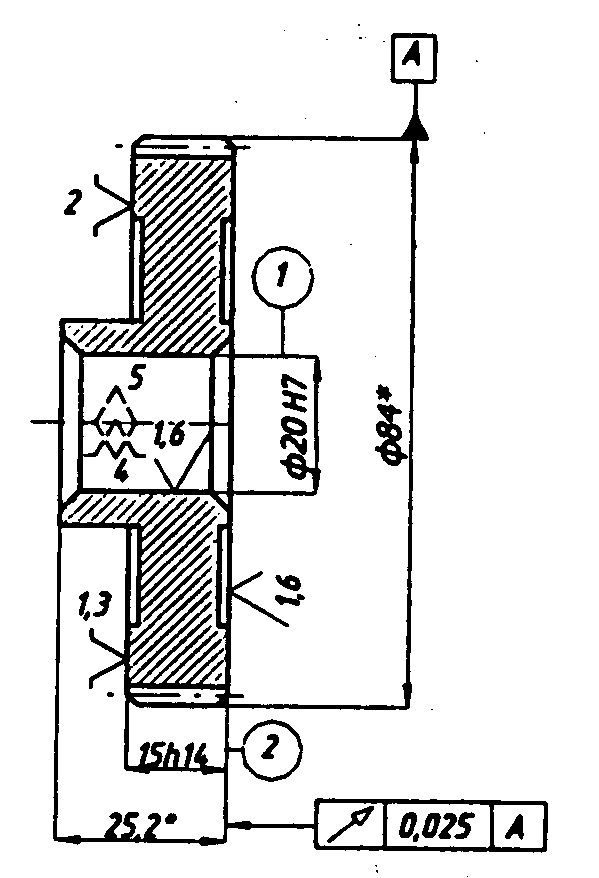

25. Токарно-винторезная. Станок 16К20 с ЧПУ (рис. 3). Подрезать торец 2 под шлифование. Расточить отверстие 1 под шлифование. Расточить и точить фаски.

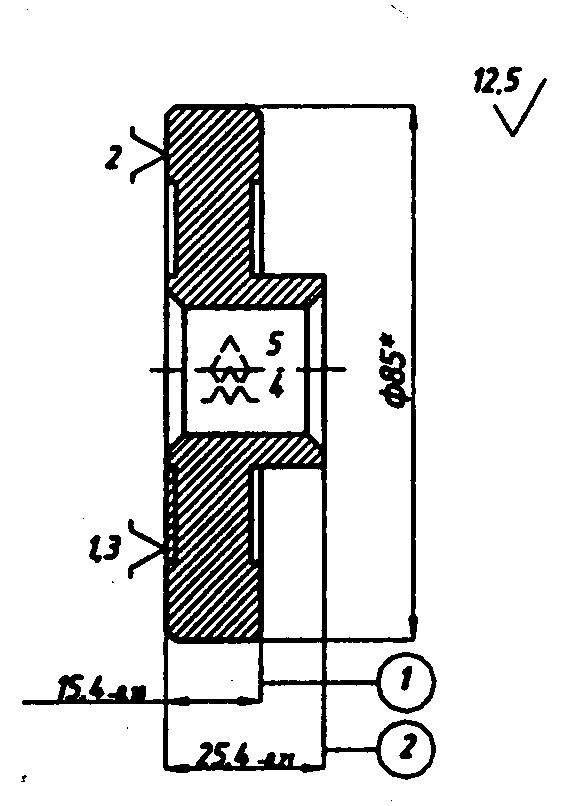

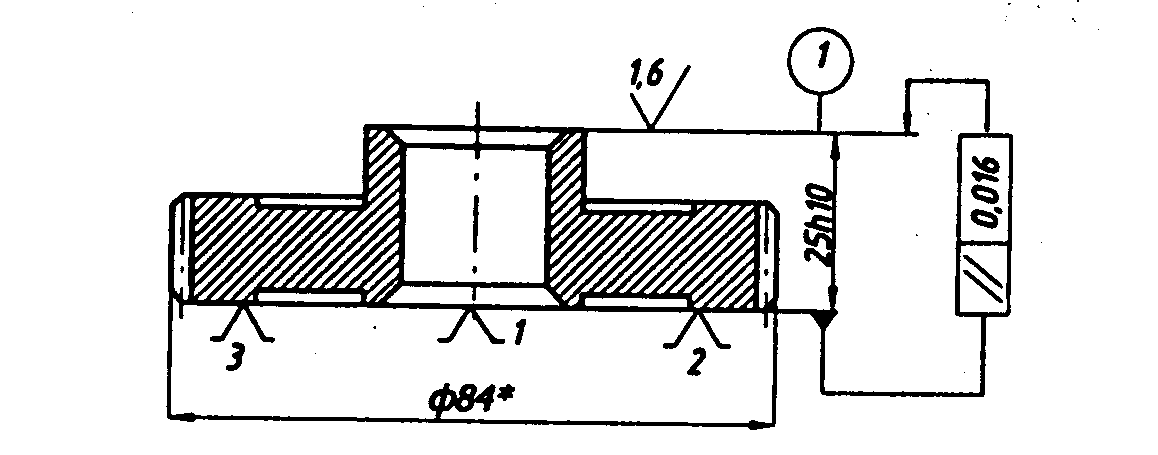

30. Токарно-винторезная. Станок токарный 16К20 (рис. 4). Подрезать торец 1 начисто. Подрезать торец 2 под шлифование. Расточить и точить фаски.

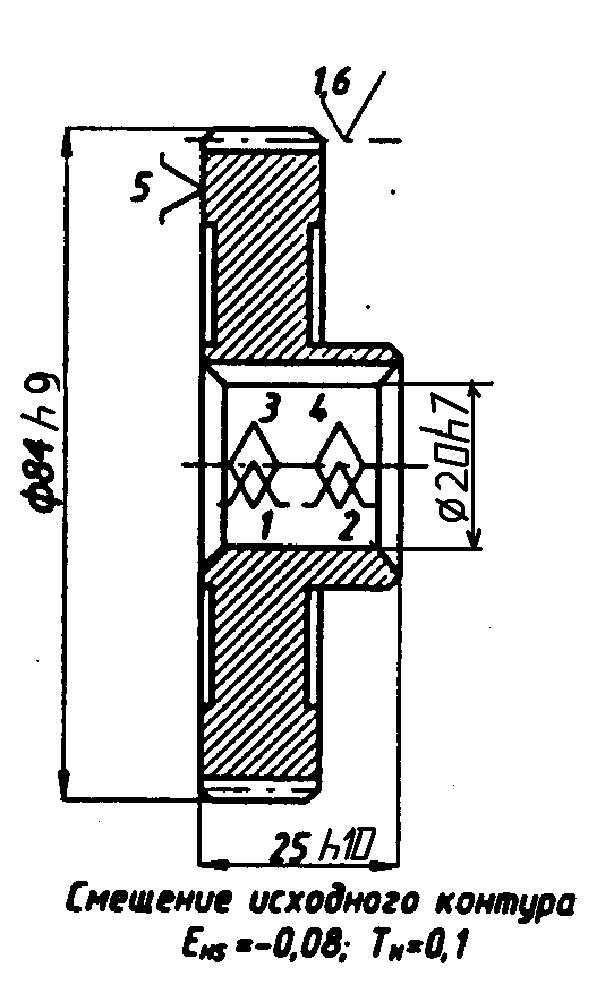

35. Зубофрезерная. Зубофрезерный полуавтомат модели 5306К (рис. 5). Фрезеровать 40 зубьев (т = 2) под шлифование.

40. Слесарная. Полуавтомат для снятия заусенцев 5525. Зачистить заусенцы на торцах зубьев.

45. Термическая. Установка ТВЧ. Закалка зубьев.

50. Круглошлифовальная. Станок торцекруглошлифовальный ЗТ153 (рис. 6). Шлифовать поверхности 1, 2 начисто.

55. Внутришлифовальная. Станок внутришлифовальный ЗА227 (рис. 7). Шлифовать поверхности 1 и 2 начисто.

60. Плоскошлифовальная. Станок плоскошлифовальный ЗБ740 (рис. 8). Шлифовать поверхность 1 начисто.

65. Долбежная. Станок долбежный 7А412 (рис. 9). Долбить шпоночный паз 1 (операция может выполняться после операции 50).

70. Зубошлифовальная. Зубошлифовальный полуавтомат 5В833 (рис. 10). Шлифовать начерно и начисто 40 зубьев (m = 2).

Рис. 1 Операционный эскиз операции 10

Рис. 2 Операционный эскиз операции 15

Рис. 3 Операционный эскиз операции 25

Рис. 4 Операционный эскиз операции 30

Рис. 5 Операционный эскиз операции 35

Рис. 6 Операционный эскиз операции 50

Рис. 7 Операционный эскиз операции 55

Рис. 8 Операционный эскиз операции 60

Рис. 9 Операционный эскиз операции 65

Рис. 10 Операционный эскиз операции 70

Технология изготовления зубчатых колес