Гранулирование кормов

ЛЕКЦИЯ № 15

тема: гранулирование кормов

ПЛАН:

- Уплотнение кормов. Общие сведения о гранулировании кормов.

- Способы гранулирования кормов.

- Классификация пресс – грануляторов.

- Основы расчета пресс – гранулятора с кольцевой матрицей.

ЛИТЕРАТУРА.

- Белянчиков Н.Н. Механизация технологических процессов. - М.: Агропромиздат, 1989, Раздел 2, гл. 2. §8.

-

Уплотнение кормов. Общие сведения о гранулировании кормов

В нашей стране ежегодно заготавливают около 120 млн. тонн сена и сенажа, 150 млн. тонн соломы, мякины и других грубых кормов, имеющих малую плотность. Для улучшения транспортабельности, снижения стоимости перевозок, экономичного использования складских помещений, для обеспечения лучшей сохранности питательных веществ и витаминов корма уплотняют.

Уплотнением называется процесс сближения частиц зернистого или волокнистого материала под действием приложенных внешних сил с целью повышения его плотности.

Уплотнение осуществляется следующими способами:

- сжатием;

- скручиванием;

- виброутряской;

- экструзией (АКО);

- окатыванием.

Процесс уплотнения сжатием в закрытой камере называется прессованием. В зависимости от плотности монолита в результате прессования стебельных кормов получают тюки (пл. 120 – 160 кг/м3), требующие обвязки; брикеты (пл. 600 – 900 кг/м3), сохраняющие свою форму без обвязки. При прессовании комбикормов или травяной муки получают гранулы (пл. 1200 – 1300 кг/м3).

Кроме того, способы прессования различают в зависимости от значений приложенного давления:

- прессование без связующих добавок при малых давлениях (15 … 20 МПа);

- прессование без связующих добавок при высоких давлениях (30 … 35 МПа);

- прессование с присадкой связующих веществ при малых давлениях (5 … 10 МПа).

Наиболее совершенными способами прессования являются гранулирование и брикетирование кормов, позволяющие получить высокую степень уплотнения.

Гранулированием называется процесс превращения сыпучего или тестообразного материала в твердые тела, имеющие форму шариков или цилиндриков определенного размера. Гранулирование – от латинского слова granulare – превращать в зернышки.

Чем вызывается потребность гранулирования кормов.

- Создание вида корма с определенными физико-механическими свойствами (объемная масса, сыпучесть, исключение сводообразования).

- Создание крупных механизированных комплексов и необходимость автоматизации процесса кормления.

- Высокая питательная ценность, так как в них равномерно распределены и сконцентрированы различные питательные компоненты и добавки (меласса, витамины).

- Облегчается механизация и автоматизация раздачи кормов.

- Сокращаются расходы кормов в результате снижения потерь мучнистой части комбикорма при транспортировке и раздаче.

- Отсутствие самосортирования (расслоения) отдельных компонентов.

- Лучшая сохранность питательных веществ, витаминов и антибиотиков за счет сокращения поверхности соприкосновения продукта с внешней средой и уменьшения гигроскопичности.

- Сокращение площадей складирования.

- Возможность введения в состав кормосмеси кормов низкого качества.

Показатели качества гранул.

Размеры гранул (диаметр и длина) должны иметь определенную величину.

Диаметр гранул должен быть:

|

Для цыплят 1 – 7 дн.

|

1 – 2 мм

|

|

7 – 30 дн.

|

2,2 мм

|

|

старше 30 дн.

|

3 мм

|

|

Взрослая птица и рыба

|

5 мм

|

|

Свиньи

|

10 мм

|

|

Овцы

|

8 – 10 мм

|

Длина гранулы должна равняться 1,5 – 2 ее диаметрам, то есть:

Гранулы должны соответствовать целому ряду требований или качественных показателей.

|

Запах –

|

соответствовать набору доброкачественных ингредиентов, без плесенного, гнилостного запаха или запаха распада.

|

|

Цвет -

|

соответствовать цвету рассыпного комбикорма или несколько темнее.

|

|

Влажность -

|

не более 14,5 %.

|

|

Крошимость -

|

не более 5 %.

|

(Крошимость – способность сопротивляться разрушающим нагрузкам).

Требования к технологии гранулирования.

- В состав гранул должны входить все питательные вещества, витамины, антибиотики и микроэлементы.

- Все компоненты, входящие в кормосмесь, должны быть тщательно перемешаны, так как все гранулы должны иметь одинаковый состав.

- В процессе гранулирования не должно быть потерь питательных веществ кормовой смеси.

- Поверхность гранул должна быть гладкой, блестящей.

- Способы гранулирования кормов

Существует два способа гранулирования кормов:

а) окатыванием;

б) прессованием.

В зависимости от влажности исходных материалов способ прессования, в свою очередь, подразделяют на влажный и сухой.

Приготовление гранул окатыванием.

Сущность заключается в том, что частицы пылевидных, мучнистых и волокнистых материалов, смоченные жидкостью, при многократном окатывании сжимаются в шарики за счет поверхностного натяжения смачивающей жидкости (влажность перед гранулированием должна быть 30 – 35 %).

Такие гранулы пористые и поэтому поддаются сушке.

Образование гранул происходит в грануляторе.

Гранулятор представляет собой цилиндр из стали диаметром 1,5 – 3 м с бортом 40 см. Он укреплен на станине, которая обеспечивает его установку под углом до 450. Частота вращения цилиндра 16 – 30 об/мин.

Преимущества – простота, малая энергоемкость и высокая производительность (до 7 т/ч при 3 м).

Недостатки - необходимость нулевого помола и сушка гранул до 12 – 14 %.

Прессование гранул «влажным» способом.

Исходная влажность 35 – 50 %.

Гранулы из таких смесей получают на шнековых прессах, применяемых в макаронной промышленности. Такие гранулы прочны и способны долгое время не разбухать в воде.

Недостатки – а) низкая производительность;

б) высокая металлоемкость;

в) необходимость сушки и последующего охлаждения.

Приготовление гранул «сухим» способом.

Кормосмеси с влажностью 17 – 30 % при сжатии в руке не сминаются, но они обладают свойством уплотняться и упрочняться под действием давления.

Этот способ гранулирования в настоящее время самый распространенный.

Смесь перед гранулированием увлажняют паром или мелассой.

Гранулирование производят в основном на пресс – грануляторах с кольцевыми матрицами. Во время прессования гранулы нагреваются и для их охлаждения применяют охладительные колонки.

Преимущества – а) простота технологии;

б) высокая производительность;

в) сохранение введенных в состав гранул витаминов и антибио тиков;

Недостатки – а) сложность изготовления матрицы;

б) сравнительно высокая энергоемкость.

Технологический процесс гранулирования кормов сухим способом состоит из 3-х основных последовательно осуществляемых операций: кондиционирование сырья, прессование и охлаждение.

Кондиционирование: изменение механических свойств и физического состояния (влажность, температура), а также введение связующих веществ (меласса, жир).

3. Классификация пресс-грануляторов.

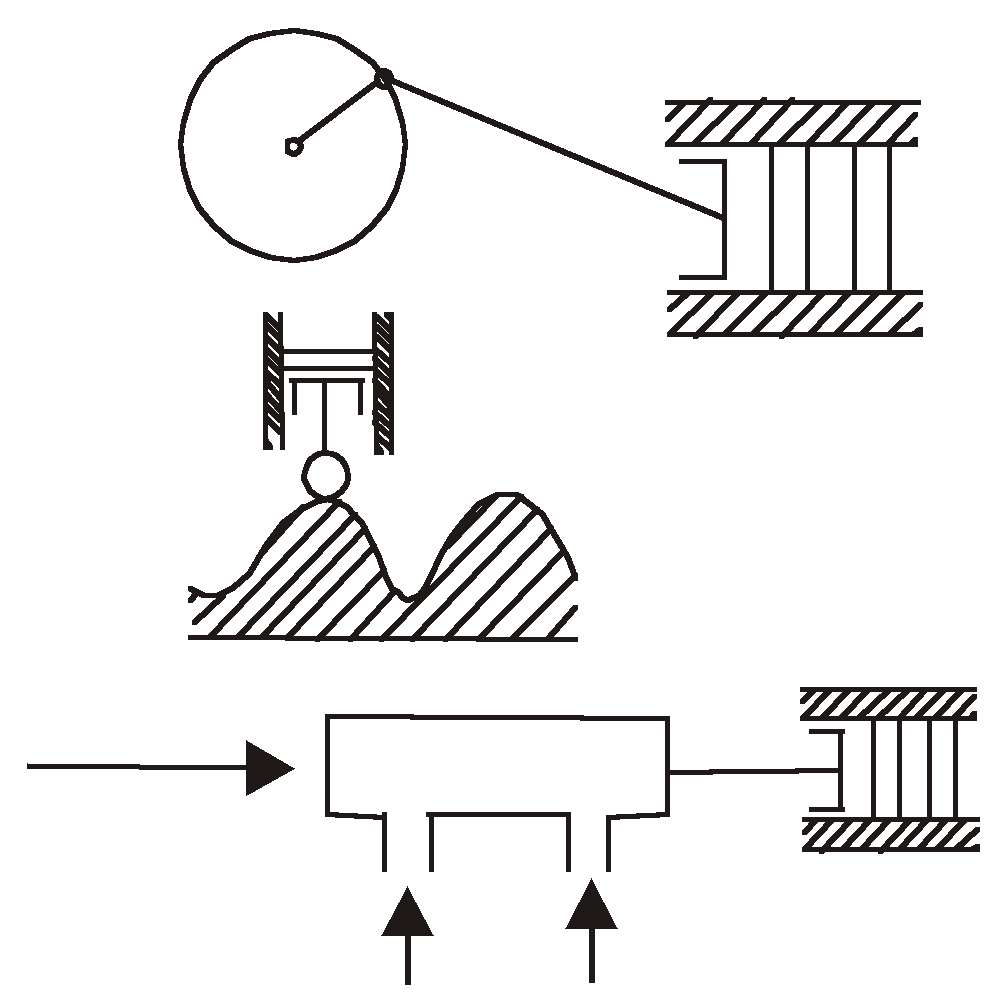

Пресс – грануляторы делятся на формирующие, в которых образование гранул ведется в закрытой камере, прокатывающие и выдавливающие, в которых прессование корма происходит за счет сил трения, возникающих при движении предварительно уплотненного корма через отверстия прессовальной камеры.

Наибольшее распространение получили прессы, работающие по принципу выдавливания.

Выдавливающие пресс – грануляторы подразделяются:

кривошипные

а) плунжерные кулачковые

гидравлические

цилиндрические

б) шнековые

конические

с пассивными клиньями

в) клиновые

с активными клиньями

г) шестеренчатые

с пассивными вальцами

д) вальцовые

с активными вальцами

Ф о р м и р у ю щ и е