Расчёт ТО автомобилей

1. Технологическая часть.

1.1. Расчёт годового объёма работ по ТО автомобилей.

Для расчёта объёма работ по ТО подвижного состава необходимо знать: тип и количество подвижного состава; среднесуточный пробег автомобиля по маркам, режим работы подвижного состава, который определяется числом дней работы подвижного состава на линии (Дрг), временем его работы в сутки, дорожными условиями (КУЭ), климатическими условиями. Расчёт годового объема работ начинаем с определения производственной программы всех видов ТО подвижного состава АТП. Результирующий коэффициент корректировки определяем по формуле:

Для периодичности технического обслуживания [1] стр.19

Кто = К1 * КЗ (1)

где К1 - коэффициент учитывающий категорию условий эксплуатации подвижного состава [1] табл 6.

КЗ - коэффициент учитывающий природно-климатические условия [1] табл 6. Подставив данные в формулу (1) получим: для автомобиля АЗЛК

Кто = 0,6 * 0,9 = 0,54

Корректировку пробега до ТО-1 производим по формуле [1] стр. 19

L1 = Kto * LH1 (2)

где LH1 - норма пробега до ТО-1 [1] табл. 5

Корректировку пробега до ТО-2 производим по формуле [1] стр. 19

L2 = Kto * LH2 (3)

где LH2 - норма пробега до ТО-2 [1] табл. 5

Учитывая что техническое обслуживание автопоездов обычно производиться без расцепки тягача и прицепа периодичность ТО для автопоезда производиться как для целой единицы подвижного состава.

Пример для Ваз 2109 подставив данные в формулу (2,3) получим

L1 = 0,54 * 5000 = 2700 км

L2 = 0,54 * 20000 = 10800 км

Число технических обслуживании ТО-1, ТО-2, ЕО определяем в целом по парку для каждой группы автомобилей, при условии, что автомобили имеют одинаковую периодичность обслуживания.

Количество ТО-2 определяем по формуле: [1] стр. 23

N2г = Lпг / L2 (4)

где Lпг - годовой пробег парка или технологически совместимой группы автомобилей км.

Количество ТО-1 определяем по формуле: [1] стр. 23

N1г = ( Lпг / L1 ) - N2г (5)

ЕО выполняется ежедневно при выпуске автомобилей на линию. В перечень технических воздействий ЕО входят уборочно-моечные работы, которые выполняются не только при выпуске автомобиля на линию, но и перед проведением ТО-1, ТО-2 и текущем ремонте, так называемые технологические мойки. В этом случае ЕО увеличивается ориентировочно на 15%. Количество ЕО рассчитываем по формуле: [1] стр.24

NЕО = Ас * Дрг * аи * 1,15 (6)

где Ас - списочное количество автомобилей соответствующей марки

Дрг - количество дней в году работы автомобиля на линии,

аи - коэффициент использования данной марки автомобиля

Годовой пробег автомобиля отдельной марки определяем по

формуле [1] стр. 23

Lг = Дрг * аи * 1сс *Ас (7)

где 1сс - среднесуточный пробег автомобиля, соответствующей марки Коэффициент использования автомобиля определяем по формуле [1] стр. 22

аи = (ат * Дрг) * Ки /Дкг (8)

где Ки - коэффициент учитывающий снижение использования исправных автомобилей в рабочие дни по эксплуатационным причинам.

Принимаем Ки = 0,95

Дкг - количество календарных дней в году,

ат - коэффициент технической готовности автомобиля.

Коэффициент технической готовности автомобиля определяем по формуле. [1] Стр 20

ат = 1 / [1 + (1сс * Дтотр * К2 / 1000)] (9)

где Дтотр - норма простоя подвижного состава в ТО и TP [1] табл 8.

Подставив данные в формулу (9 - 4) получим для автомобиля АЗЛК

ат = 1 / [1 + (465 * 0,18 * 1 / 1000)] = 0,92

аи = (0,92 * 295 * 0,95)/ 365 = 0,70

Lг = 295 * 0,70 * 465 * 13 =1248292,5 км принимаем 1248292 км

NЕО = 13 * 295 * 0,70 * 1,15 = 3087.17 принимаем 3087

N2г = 1248292 / 10800 = 115,5 принимаем 115

Nlг = (1248292/ 2700 ) - 115 = 346,8 принимаем 347

Аналогично выполняем расчёты, для остальных марок автомобилей данные заносим в таблицу 1

1.2. Определение годовой трудоёмкости ремонтно-обслуживающих работ.

Общий объём работ по текущему ремонту и ТО автомобилей складывается из объёма работ по отдельным маркам автомобилей.

Суммарный объём работ по текущему ремонту автомобиля данной марки определяем по формуле:

Ттр = Lг * tтр * К / 1000 (10)

где К - результирующий коэффициент корректировки трудоёмкости ТР. Результирующий коэффициент корректировки трудоёмкости TP определяем по формуле:

К = К1 * К2 * КЗ (11)

К1- коэффициент, учитывающий категорию условий эксплуатации;

К2- коэффициент, учитывающий модификацию подвижного состава;

КЗ - коэффициент, учитывающий природно-климатические условия;

Трудоемкость работ по техническому обслуживанию определяем по формуле:

Тто=Тто-2 + Тто-1 (12)

где Тто-2 - трудоёмкость работ ТО-2 данной марки автомобиля [1] табл.12

Тто-1 - трудоёмкость работ ТО-1 данной марки автомобиля [1] табл.12 Трудоёмкость работ ТО-2 данной марки автомобиля определяем по формуле

Тто-2 = N2г * tто-2 * К2 (13)

где tто-2 - норматив трудоёмкости ТО-2 данной марки автомобиля Трудоёмкость работ ТО-1 данной марки автомобиля определяем по формуле

Тто-1= Nlг * tтo-1 * К2 (14)

где tтo-1 - норматив трудоёмкости ТО-1 данной марки автомобиля

Пример для автомобиля АЗЛК подставив данные в формулу (10 - 14) получим

К= 1,5 * 1 * 1,1 = 1,65

Ттр = 1248292 * 2,8 * 1,65 / 1000 = 5766,9 чел.ч

Тто-2 = 115 * 9,2 * 1 = 1058 чел.ч

Тто-1 = 346 * 2,3 * 1 = 795.8чел.ч

Тео = 3087 * 0,3 * 1 = 926,1 чел.ч

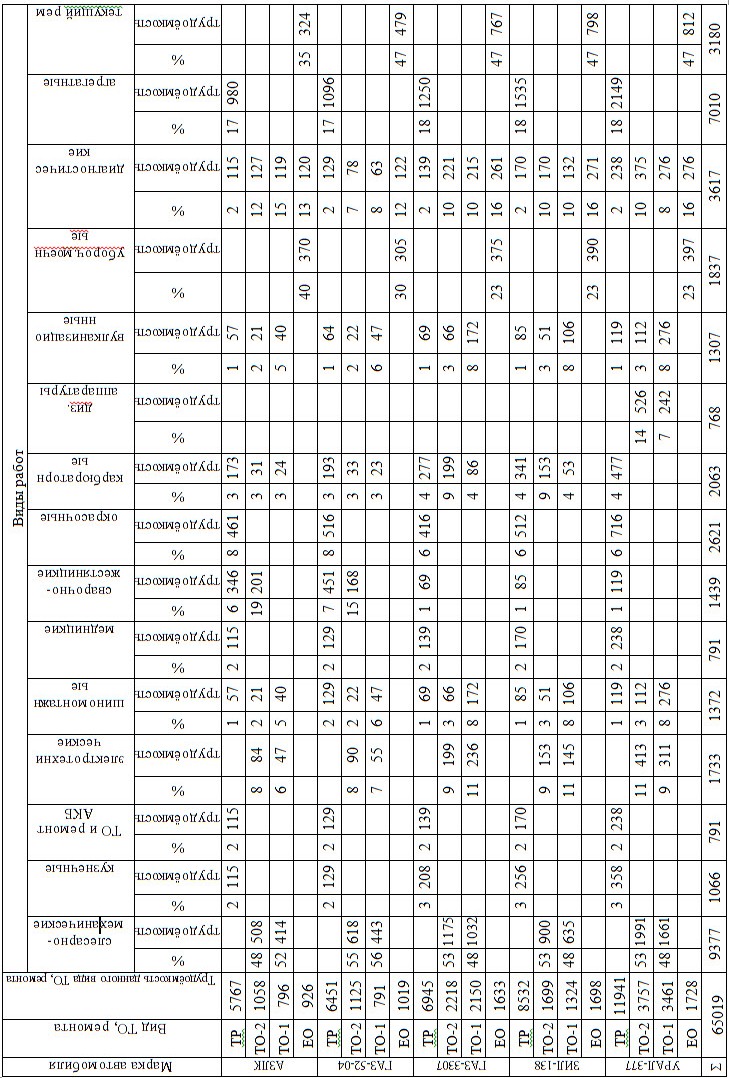

Аналогично принимаем расчеты, для остальных марок автомобилей данные заносим в таблицу 2.

|

Таблица 2. Трудоёмкость ТО и ремонтов автомобилей |

|||||||

|

Марка автомобиля |

Вид ТО и ремонта |

Количество ТО и ремонтов |

Трудоёмкость одного ТО ремонта |

Коэффициенты корректирования |

Общая трудоёмкость |

||

|

К1 |

К2 |

К3 |

|||||

|

АЗЛК |

ТР |

2,8 |

1,5 |

1 |

1,1 |

5767 |

|

|

ТО-2 |

115 |

9,2 |

1058 |

||||

|

ТО-1 |

346 |

2,3 |

796 |

||||

|

ЕО |

3087 |

0,3 |

926 |

||||

|

ГАЗ 52-04 |

ТР |

3,6 |

1,5 |

1 |

1,1 |

6451 |

|

|

ТО-2 |

125 |

9 |

1125 |

||||

|

ТО-1 |

377 |

2,1 |

791 |

||||

|

ЕО |

2548 |

0,40 |

1019 |

||||

|

ГАЗ-3307 |

ТР |

3,2 |

1,5 |

1,15 |

1,1 |

6945 |

|

|

ТО-2 |

212 |

9,1 |

2218 |

||||

|

ТО-1 |

850 |

2,2 |

2150 |

||||

|

ЕО |

2840 |

0,5 |

1633 |

||||

|

ЗИЛ-138 |

ТР |

4,2 |

1,5 |

1,2 |

1,1 |

8532 |

|

|

ТО-2 |

118 |

12 |

1699 |

||||

|

ТО-1 |

356 |

3,1 |

1324 |

||||

|

ЕО |

2359 |

0,6 |

1698 |

||||

|

УРАЛ-377 |

ТР |

6 |

1,5 |

1,15 |

1,1 |

11941 |

|

|

ТО-2 |

198 |

16,5 |

3757 |

||||

|

ТО-1 |

792 |

3,8 |

3461 |

||||

|

ЕО |

2732 |

0,55 |

1728 |

Зная процент выполнения дополнительных работ их трудоёмкость определяем по формуле

Тдоп = (Тто + Ттр) * 20 / 100 (15)

где

Тто - сумма трудоёмкостей ТО всех автомобилей данного предприятия чел. принимаем Тто = 25383 чел.ч

Ттр - сумма трудоёмкостей TP всех автомобилей данного предприятия чел.ч принимаем Ттр= 39636 чел.ч

Подставив данные в формулу (15) получим:

Тдоп = (25383 + 39636) * 20 / 100 = 13003,8чел.ч

Т = Тto + Ттр + Тдоп (16)

Подставив данные в формулу (16) получим:

Т = 25383+ 39636 + 13003,8 = 78022,8 чел.ч

1.3. Расчёт количества рабочих необходимых для ремонтно-обслуживающих работ автомобилей.

Работа авторемонтной мастерской характеризуется продолжительностью смены и количеством смен. Продолжительность рабочей смены во всех цехах и отделениях мастерской составляет 7 часов при 6-ти дневной рабочей неделе, а во вредных цехах, по трудовому законодательству, продолжительность рабочей смены составляет 6 часов.

Мастерские авторемонтных предприятий различной формы собственности работают, как правило, в одну смену. Во всех цехах авторемонтного предприятия принимаем режим работы в одну смену, при её продолжительности 7 часов.

Различают фонды времени рабочего, оборудования, мастерской.

Действительный фонд времени рабочего при 6-ти дневной рабочей неделе определяем по формуле:

,ч. (17)

где - количество дней в 2011 году соответственно, календарных, выходных, праздничных, дней отпуска, предвыходных и предпраздничных дней. Принимаем в 2011 году: dк = 365 дней; dв = 50 дней; dП =10 дней; dПВ = 50 дней; dПП = 5 дней.

tсм – продолжительность смены, ч;

- коэффициент использования рабочего времени. Принимаем равным 0,95.

n – количество смен.

Подставив данные в формулу (17) получим:

ч.

Действительный фонд времени оборудования при 6-ти дневной рабочей неделе определяем по формуле:

,ч. (18)

где - коэффициент, учитывающий простои оборудования на ремонт.

Принимаем =0,95.

Подставив данные в формулу (18) получим:

ч.

Действительный фонд времени мастерской при 6-ти дневной рабочей неделе определяем по формуле:

,ч. (19)

Подставив данные в формулу (19) получим:

ч.

Определяем среднегодовое число основных производственных рабочих по формуле:

Po=78022,8 /(1634,1*1,4)=34,1 (20)

где Т - суммарная трудоёмкость работ, проводимых в мастерской; принимаем Т = 78022,8 чел.ч

К - коэффициент перевыполнения нормы выработки. Он равен 1,1...1,4. Подставив данные в формулу (20) получим:

Po=78022,8 /(1634,1*1,4)=34,1 Принимаем 34 человека

Число вспомогательных рабочих, которых должно быть не более 5 % от числа основных производственных рабочих определяем по формуле:

Рв = 0,05 * Ро (21)

Подставив данные в формулу (21) получим:

Рв = 0,05 * 34 = 1,7 Принимаем 1 человека

Численность инженерно-технических работников, которых должна быть не выше 10-12% от общего числа основных и вспомогательных рабочих определяем по формуле:

Ритр = 0,1 * (Ро + Рв) (22)

Подставив данные в формулу (22) получим:

Ритр = 0,1 * ( 34 + 1 ) = 3,5 Принимаем 3 человека

Определяем количество младшего обслуживающего персонала, он должно быть не более 2% от числа основных вспомогательных рабочих, т.е.:

Рмоп = 0,02 * (Ро + Рв) (23)

Подставив данные в формулу (23) получим:

Рмоп = 0,02 * ( 34 + 1 ) = 0,7 Принимаем 1 человека

Определяем штат мастерской по формуле:

Робщ = Ро + Рв + Ритр + Рмоп (24)

Подставив данные в формулу (24) получим:

Робш = 34 + 1 + 3 + 1 = 39 человека

Число рабочих по специальностям определяем зная трудоёмкость данного вида работ. Расчёт трудоёмкости по видам работ производим табличным методом. В таблице 3 в графу 3 проставляем трудоёмкость ТО и TP взятую из таблицы 2. Процент распределения по видам работ берём из справочной литературы. [1]

Количество рабочих по специальностям определяем по формуле

где - суммарная трудоёмкость работ, данного вида работ проводимых в мастерской, табл (3)

- коэффициент использования рабочего времени, [1] табл 18.

Подставив данные в формулу получим:

|

Слесарей |

Рс= |

9377 |

= |

6,23 |

Принимаем |

6 |

человек |

|||||||

|

1634,1 |

* |

0,92 |

||||||||||||

|

Кузнецов |

Рк= |

1066 |

= |

0,70 |

Принимаем |

1 |

человек |

|||||||

|

1634,1 |

* |

0,92 |

||||||||||||

|

Аккумуляторщиков |

Ра= |

791 |

= |

0,52 |

Принимаем |

1 |

человек |

|||||||

|

1634,1 |

* |

0,92 |

||||||||||||

|

Электриков |

Рэ= |

1733 |

= |

1,15 |

Принимаем |

1 |

человек |

|||||||

|

1634,1 |

* |

0,92 |

||||||||||||

|

Шина монтажников вулканизаторщиков |

Рш= |

2679 |

= |

1,78 |

Принимаем |

2 |

человек |

|||||||

|

1634,1 |

* |

0,92 |

||||||||||||

|

Медников |

Рм= |

791 |

= |

0,52 |

Принимаем |

1 |

человек |

|||||||

|

1634,1 |

* |

0,92 |

||||||||||||

|

Сварщиков жестянщиков |

Рсв= |

1439 |

= |

0,95 |

Принимаем |

1 |

человек |

|||||||

|

1634,1 |

* |

0,92 |

||||||||||||

|

Маляров |

Рма= |

2621 |

= |

1,74 |

Принимаем |

1 |

человек |

|||||||

|

1634,1 |

* |

0,92 |

||||||||||||

|

Слесарей топливной аппаратуры |

Рста= |

2831 |

= |

1,88 |

Принимаем |

2 |

человек |

|||||||

|

1634,1 |

* |

0,92 |

||||||||||||

|

Мойщиков |

Рмо= |

1837 |

= |

1,22 |

Принимаем |

1 |

человек |

|||||||

|

1634,1 |

* |

0,92 |

||||||||||||

|

Диагностов |

Рд= |

3617 |

= |

2,4 |

Принимаем |

2 |

человек |

|||||||

|

1634,1 |

* |

0,92 |

||||||||||||

|

Агрегатщиков |

Ра= |

7010 |

= |

4,66 |

Принимаем |

4 |

человек |

|||||||

|

1634,1 |

* |

0,92 |

||||||||||||

|

Слесарей ТР |

Рстр= |

3180 |

= |

2,1 |

Принимаем |

2 |

человек |

|||||||

|

1634,1 |

* |

0,92 |

1.4. Расчёт оборудования и определение площади участка

Исходными данными для определения количества оборудования является рабочий технологический процесс и трудоёмкость выполнения отдельного вида работ.

При проектировании рассчитываем количество основного оборудования на котором выполняются основные, наиболее сложные и трудоёмкие технологические операции ремонта и обслуживания машин и агрегатов.

К основному оборудованию ремонтного предприятия относятся: моечные машины, конвейеры для разборки и сборки машин, стенды для обкатки и испытания агрегатов и машин в целом и т.д. Остальное оборудование рассчитываем или подбираем по типовым проектам, исходя из программы ремонта, полученной численности рабочих в наиболее загруженном месяце, установленных рабочих мест, постов и участков.

Расчёт количества технологического оборудования ведём по формуле:

(26) ,

где - суммарная трудоёмкость работ, данного вида работ проводимых в мастерской, табл (3)

з - коэффициент загрузки оборудования по времени, [1] табл 17. принимаем 1,15

Фоб- действительный фонд времени оборудования

Подставив данные в формулу (26) получим:

|

Nст= |

1733 |

= |

0,92 |

принимаем |

1 |

||

|

1973,25 |

* |

0,95 |

Остальное оборудование подбираем по типовым проектам, исходя из программы ремонта данные заносим в таблицу 4.

|

№ п\п |

наименование оборудования |

марка, шифр |

кол-во, шт |

габариты l*b, мм |

площадь, S, м2 |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

|

1 |

Ларь для отходов |

2317-П |

1 |

500500 |

0,25 |

|

|

2 |

Умывальник |

1728 |

1 |

500х400 |

0,2 |

|

|

3 |

Стеллаж для хранения электрооборудования |

ОРГ-1468-05-300 |

1 |

1400500 |

0,7 |

|

|

4 |

Ларь для обтирочных материалов |

2249-П |

1 |

800400 |

0,32 |

|

|

5 |

Прибор для очистки и проверки свечей зажигания |

514-2М, ГАРО |

1 |

190155 |

||

|

6 |

Прибор для проверки контрольно-измерительных приборов и датчиков автомобиле |

М531, ГАРО |

1 |

325275 |

||

|

7 |

Стенд для проверки приборов системы зажигания автомобилей |

СПЗ-8, ГАРО |

1 |

645630 |

||

|

8 |

Стол для приборов |

2280-П |

1 |

1100800 |

0,88 |

|

|

9 |

Универсальный контрольно-испытательный стенд |

УКС-60 |

1 |

1545885 |

1,36 |

|

|

10 |

Стол конторский |

МРТУ-13-08 |

1 |

1100620 |

0,68 |

|

|

11 |

Подставка под оборудование |

ОРГ-1019-209 |

3 |

800600 |

1,44 |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

|

12 |

Настольно-сверлильный станок |

НС-12А |

1 |

770465 |

||

|

13 |

Реечный ручной пресс |

ОКС-918 |

1 |

370200 |

0,074 |

|

|

14 |

Верстак слесарный |

ОРГ-1468-01-060 |

1 |

1200800 |

0,96 |

|

|

15 |

Слесарные тиски |

ГОСТ 4045-57 |

2 |

184х370 |

||

|

16 |

Тумбочка для хранения инструментов |

2246 |

1 |

570500 |

0,285 |

|

|

17 |

Электрозаточной станок |

И-138А |

1 |

640220 |

0,14 |

|

|

18 |

Станок для проточки коллекторов и фрезерования миканита между пластинами |

2155, ГАРО |

1 |

700500 |

||

|

19 |

Настольно-токарный станок |

ТН1 |

1 |

750х535 |

||

|

20 |

Сушильный шкаф |

НП-014 |

1 |

680550 |

0,37 |

|

|

21 |

Установка для разборки, мойки и обдувки деталей |

МВ-01 |

1 |

1200700 |

0,84 |

|

|

22 |

Круглый вращающийся стол |

Н-875 |

1 |

1600 |

2 |

|

|

23 |

Приспособление для отвертывания башмаков генератора и стартера |

БГ-781 |

1 |

184х92 |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

|

24 |

Приспособление для разборки и сборки генераторов |

42-НВ |

1 |

184х100 |

||

|

25 |

Подставка для инструментов |

ГОСТ 7364-48 |

1 |

276х100 |

||

|

26 |

Прибор для проверки якорей |

533 |

1 |

264196 |

||

|

Общая площадь участка |

10,49 |

Площадь производственного участка можно определить графическим методом, то есть расстановкой оборудования на технологической планировке или расчётом по удельным площадям на станок или на единицу другого оборудования, на одного рабочего, на одно рабочее место или на единицу ремонта, по площади занимаемой оборудованием и переходным коэффициентом [2]. Определение площадей расстановкой макетов оборудования на чертеже технологической планировки участков наиболее точный способ, но трудоемкий поэтому расчёт площади участка будем производить по формуле:

Sуч = Sоб * К (27)

где Sоб - площадь оборудования установленного на участке м2 принимаем Sоб = 10,49 м2

К - коэффициент учитывающий проходы, проезды и рабочие зоны, принимаем К = 4

Подставив данные в формулу (27) получим:

Sуч = 10,49 * 4 = 41,96 м2

Выбрав оборудование и рассчитав площади участков, производим расстановку оборудования на участках, согласно требований:

1. Расстояние от стены до задней стенки станка или до боковой стороны станка при его установке перпендикулярно стене должно быть не менее 0,5 м.

2. Расстояние от колонны — не менее 0,4 м.

3. Расстояние от станка до стены при нахождении рабочего между станком и стенкой — не менее 1 м. исходными данными для определения количества оборудования является рабочий технологический

5. Расстояние между станками, расположенными тыльными сторонами друг к другу — не менее 0,3 м.

6. Расстояние между станками, расположенными в одном ряду - не менее 0,3 м.

7. Проходы между верстаками и другим оборудованием — около 1,5 м.

1.5. Разработка технологии технического диагностирования топливоподкачивающего насоса.

Диагностируя топливоподкачивающий насос, определяют его производительность при заданном противодавлении и давление при полностью перекрытом нагнетательном канале Производительность топливоподкачивающих насосов, устанавливаемых на двигателях ЯМЗ, при 1050 об/мин кулачкового вала и противодавления в магистрали 0,5—0,17 МПа должна быть 2,2 л мин, а максимальное давление — 0,4 МПА.

В процессе эксплуатации автомобилей выполняют также регулировку минимальной частоты вращения коленчатого вала двигателя. Эту работу выполняют после установки угла опережения впрыска топлива. Частоту вращения коленчатого вала на холостом ходу, указанном в характеристике двигателя, контролируют по тахометру на прогретом двигателе при температуре системы охлаждения не выше 70 °С.

Фильтры очистки топлива периодически меняют, а корпуса их обязательно промывают чистым дизельным топливом.

Основные пути экономии автомобильного топлива. На автомобильном транспорте удельные расходы топлива можно снизить путем проведения организационных и технических мероприя.

К организационным мероприятиям относится пересмотр линейных норм расхода топлива и приведение их в соответствие с современным техническим уровнем подвижного состава и изменившимися условиями эксплуатации; повышение коэффициента использования пробега грузового подвижного состава; интенсификация использования прицепов; формирование трех- и четырех-звенных автопоездов; соблюдение оптимальных скоростей

движения автомобилей (известно, что движение грузовых автомобилей со

скоростью сверх 60 км/ч приводит к существенному и часто неоправданному перерасходу топлива); совершенствование учета расхода топлива на предприятиях; упорядочение складов ГСМ, снабжением и раздачей топлива и др.

К технологическим мероприятиям можно отнести постоянное поддержание хорошего технического состояния подвижного состава и прежде всего систем питания, зажигания и газораспределения двигателей, регулировок ходовой части и шин; оборудование площадок открытого хранения автомобилей в условиях отрицательных температур современными средствами разогрева и подогрева холодных двигателей. Это позволит исключить полностью прогрев двигателей в межсменное время путем их пуска и работы на холостом ходу.

2. Организационная часть.

2.1. Организация и планирование технического обслуживания и ремонта автомобилей.

Организация работ по техническому обслуживанию автомобилей строится в зависимости от их принадлежности к государственному или индивидуальному сектору.

Для тех. обслуживания автомобилей государственного сектора в автотранспортных предприятиях разрабатывают планы-графики, охватывающие весь подвижной состав автопарка. План-график составляют на месяц, за основу берут периодичность, соответствующую определенным условиям эксплуатации, с учетом фактического суточного пробега. Организация работ по техобслуживанию автомобилей может быть бригадной или агрегатно-участковой. Бригадная форма организации техобслуживания предусматривает создание специализированых бригад для проведения работ по всем агрегатам и узлам автомобиля в пределах данного вида техобслуживания и ремонта. При агрегатно-участковой форме организуют отдельные производственные участки, предназначенные для выполнения всех работ по тех. обслуживанию и ремонту определенных агрегатов и узлов автомобиля, закрепленным за данным участком. Техобслуживание автомобилей индивидуального сектора проводится на станциях технического обслуживания автомобилей (СТОА). Автомобили поступившие на СТОА, подвергаются обязательной мойке, а затем поступают на участок приемки для определения их технического состояния. Принятые автомобили направляют в зону технического обслуживания, а затем в зону выдачи. Перед выдачей автомобиля владельцу проводится проверка объема и качества работ, которую выполняют работники отделов технического контроля, непосредственно не связанные с процессами обслуживания и ремонта.

Работы по техническому обслуживанию и ремонту автомобилей распределяют между производственными участками в соответствии технологической схемой выполнения работ. На станциях тех. обслуживания СТОА в зависимости от их специализации и объемов выполняемых работ применяют два метода организации техобслуживания: на универсальных и специальных постах.

Метод техобслуживания на универсальных постах состоит в выполнении всех работ данного вида обслуживания (кроме уборочно-моечных) на одном посту группой исполнителей всех специальностей ( слесарей, смазчиков, электриков) или рабочих универсалов. В том и другом случае каждый специалист выполняет свою часть работы в определенной технологической последовательности. При техобслуживании на универсальных постах возможно выполнение неодинакового объема работ, что характерно для СТОА, обслуживающих автомобили разных марок, когда требуется различное время для выполнения работ. К недостаткам обслуживания на универсальных постах следует отнести сравнительно низкую производительность и необходимость многократного дублирования одноименного оборудования. Достоинством этого метода является более четкая ответственность за качество выполняемых работ и возможности совмещения работ техобслуживания с текущим ремонтом по необходимости. При техобслуживании на специализированных постах объем работ данного вида технического обслуживания распределяются по нескольким постам. Посты и рабочие на них, а также оборудование постов специализируются с учетом однородности операций или рациональной их совместимости. Техобслуживание на специализированных постах может быть поточным и операционно-постовым. При поточном методе специализированные посты расположены прямоточно по направлению движения автомобилей или в поперечном направлении, чаще последовательно по прямой. Необходимым условием при этом является одинаковая продолжительность пребывания автомобиля на каждом посту. Совокупность постов составляет поточную линию обслуживания. При таком способе организации технического обслуживания сокращаются потери во времени на перемещение (автомобилей и рабочих и более экономно используются производственные площади.) Для перемещения автомобилей с поста на пост в этом случае используются конвейеры. С учетом выше перечисленных значений принимаем для данного предприятия обслуживание автомобилей на универсальном посту с бригадной формой организации труда.

3. Охрана труда.

3.1. Расчёт освещения участка

В производственных помещениях используются искусственное и естественное освещение. Оптимальная освещённость рабочих мест для комбинированной системы освещения составляет 200-500 лк. Расчёт искусственного освещения сводиться к определению количества ламп, типа светильников. Единовременную мощность светильников определяем по формуле:

Wосв = R * Sуч (28)

где R - норма расхода электроэнергии Вт/м2 час, эту величину при укрупнённых расчётах принимают равной 15 - 20 Вт на 1м2 площади, принимаем R = 20

Sуч - площадь пола участка, принимаем Sуч = 42 м2

Подставив данные в формулу (28) получим:

Wосв = 20 * 42 = 840 Вт

Количество ламп на участке определяем по формуле:

n = Wосв / Wламп (29)

где Wламп - мощность одной лампы

Подставив данные в формулу (29) получим:

n = 840 / 300 = 2,8 принимаем 3 лампы.

Расчёт естественного освещения сводиться к определению числа окон при боковом освещении и фрамуг при верхнем освещении. Световую площадь оконных проёмов участка определяем по формуле:

Sok = а * Sуч (30)

где а - коэффициент естественной освещённости, принимаем а = 0,30 Подставив данные в формулу (30) получим:

Sok = 0,3 * 42 = 12,6 м2

Ширину окон определяем по формуле:

Lок = Sok / ho (31)

где ho - высота окон, принимаем ho 2,4 м.

Подставив данные в формулу (31) получим:

Lok = 12,6 / 2,4 = 5,25 м

Зная из норм строительного проектирования ширину окон 1,5; 2; 3; 4 м находим число окон по формуле:

nок = 5,25 / 2 = 2,7 принимаем 2 окна

3.2. Расчёт вентиляции участка

При расчёте искусственной вентиляции определяют необходимый воздухообмен, подбирают вентилятор и электродвигатель. Производительность вентилятора определяют исходя из объема помещения и кратности воздухообмена по формуле

Wв = Vуч * К (32)

где Vуч – обьём участка, принимаем Vуч = 168 м3

К - кратность обмена воздуха, принимаем К= 4

Подставив данные в формулу (32) получим:

Wв = 168 * 4 = 672 м3

Определив производительность подбираем тип вентилятора из справочной литературы. Выбираем вентилятор марки ЭВР-3. Его производительность Qв составляет 800 мЗ/ч при полном давлении Нв= 250 Па, и КПД составляет = 0,45

Требуемую мощность на валу электродвигателя определяем по формуле :

(33)

где — производительность одного вентилятора, м3 ч.; принимаем = 800

— напор вентилятора. Па.; 250

К з — коэффициент запаса (для центробежных вентиляторов К з = 1,3;

- КПД передачи ( 0,95 )

- КПД вентилятора; 0,45

Подставив данные в формулу (32) получим:

Nв = (800 * 250 * 1,3) / (3600 * 1000 * 0,45 * 0,95) = 0,16

принимаем тип электродвигателя 4А63А4 мощностью 0,25 кВт.

Введение

В удовлетворении постоянно растущих потребностей народного хозяйства нашей страны в перевозках пассажиров и грузов, автомобильный транспорт занимает ведущее место.

Решение задач по дальнейшему развитию автомобильного транспорта обеспечивается постоянным увеличением производства автомобилей. Одним из резервов увеличения автомобильного парка страны является техническое обслуживание и ремонт автомобилей, поэтому его развитию и совершенствованию в нашей стране уделяется большое внимание.

В процессе эксплуатации автомобиля его надежность и другие свойства постепенно снижаются вследствие изнашивании деталей ,а также коррозии и усталости материала ,из которого они изготовлены. В автомобиле появляются различные неисправности , которые устраняют при техническом обслуживании и ремонте.

Ремонт машин, как область человеческой деятельности, возник одновременно с появлением машин. К. Маркс в своем гениальном труде «Капитал» писал «Например, какой без совершенной конструкции машина не вступала в процесс производства, при ее употреблении на практике обнаруживаются недостатки, которые приходится исправлять дополнительно трудом. С другой стороны, чем больше вышла она за предел своего возраста, а следовательно, чем больше сказывается действие нормального изнашивания, тем больше изношен и старчески ослаб материал, из которого она сделана, тем многочисленнее и значительнее становятся ремонтные работы, необходимые для того чтобы поддержать для существования машины до конца периода средней продолжительности ее жизни, в высшей степени важно немедленно исправлять всякое повреждение машин.

Заключение

Работая над курсовым проектом, я закрепил полученные знания по предмету Техническое обслуживание автомобилей, и научился выполнять корректировку норм пробега до технических обслуживаний и их количество и трудоемкость.

Также подбирать оборудование для участков согласно норм их загрузки и правильно его расстанавливать на участке с учетом эргономике.

Содержание

Введение

1. Расчётно-технологическая часть.

1.1. Расчёт количества технических обслуживаний и ремонтов автомобилей.

1.2. Определение годовой трудоёмкости ремонтно-обслуживающих работ автомобилей.

1.3. Расчёт количества рабочих необходимых для выполнения ремонтно-обслуживающих работ автомобилей.

1.4. Расчёт оборудования и определение площади электротехнического участка

1.5. Разработка технологии технического диагностирования топливоподкачивающего насоса

2. Организационная часть.

2.1. Организация и планирование технического обслуживания и ремонта автомобилей.

3. Охрана труда.

3.1. Расчёт освещения участка.

3.2. Расчёт вентиляции участка.

Заключение

Список литературы

1. Методическое пособие по выполнению курсового проекта по дисциплине «Техническое обслуживание автомобилей» - М.; 2009

2. Астахов Н.Ф. Курсовое проектирование по ТО и ремонту машин -М.: 1990

3. Газаряи Л.А. Техническое обслуживание автомобилей. - М.: Третий Рим, 2000

4. Епифанов Л.И. Епифанова Е.А. Техническое обслуживание и ремонт автомобилей. - М.: ФОРУМ - ИНФРА. 2000

5. Туревский И.С. Техническое обслуживание автомобилей. Книга 1. Техническое обслуживание и текущий ремонт автомобилей -М.: ФОРУМ : ИНФРА - М 2005.

6. Туревский И.С. Техническое обслуживание автомобилей. Книга 2. Организация хранения технического обслуживания и ремонта автомобильного транспорта -М.: ФОРУМ : ИНФРА - М 2005.

7. Харазов A.M. Диагностическое обеспечение технического обслуживания и ремонта автомобилей. -М.: Высшая школа, 1990.

Расчёт ТО автомобилей