УПРАВЛЕНИЕ ПРОЦЕССОМ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ ИЗ РАСТВОРА РАСПЛАВОВ

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

«КУБАНСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ»

(ФГБОУ ВПО «КубГУ»)

Физико-технический факультет

Кафедра физики и информационных систем

Допустить к защите в ГАК

_____ . _____ . 2014 г.

Заведующий кафедрой

д-р техн. наук, профессор

_______________Н. М. Богатов

ВЫПУСКНАЯ КВАЛИФИКАЦИОННАЯ РАБОТА

БАКАЛАВРА

УПРАВЛЕНИЕ ПРОЦЕССОМ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ ИЗ РАСТВОРА РАСПЛАВОВ

Работу выполнил___________________________ Шрам Владислав Алексеевич

Направление 011200.62 Физика (бакалавриат)

Научный руководитель

д-р техн. наук, профессор___________________________________ Н. М. Богатов

Нормоконтролер ,

канд. физ.-мат. наук доцент______________________________П. И. Быковский

Краснодар 2014

Реферат

Дипломная работа 51 с., 10 рис., 6 источников.

УПРАВЛЕНИЕ ПРОЦЕССОМ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ ИЗ РАСТВОРА РАСПЛАВОВ

В результате дипломной работы были рассмотрены методы выращивания монокристаллов, основные принципы технического роста кристалла. А так же основные автоматизированные системы управления ростом монокристаллов, такие как контролер шагового двигателя привода перемещения кристалла MD1–VL и контроллер шагового двигателя привода вращения монокристалла MD2–VL.

Содержание

Обозначения и сокращения . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5

Введение . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

1 Методы выращивания монокристаллов из растворов . . . . . . . . . . . . . . . . .10

2 Выращивание монокристаллов из паровой фазы . . . . . . . . . . . . . . . . . . . . .12

3 Получение кристаллов из твердой фазы . . . . . . . . . . . . . . . . . . . . . . . . . . . .14

4 Получение кристаллов из жидкой фазы . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16

5 Метод конденсации паров компонентов . . . . . . . . . . . . . . . . . . . . . . . . . . . .19

6 Метод диссоциации или восстановления газообразных соединений . . . . .23

7 Основные принципы технического выращивания монокристаллов . . . . . .27

8 Метод Чохральского . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 30

8.1 Характеристики метода . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 30

8.2 Этапы метода . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .32

8.3 Модификации метода. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 35

9 Метод Вернейля . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .37

10 Технология синтеза и выращивания монокристаллов с

определенными свойствами. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .39

11 Процессы получения монокристаллов . . . . . . . . . . . . . . . . . . . . . . . . . . . . 42

11.1 Гидромеханические процессы . . . . . . . . . . . . . . . . . . . . . . . . . . . . .42

11.2 Тепловые процессы . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .43

11.3 Массообменные процессы . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .43

11.4 Химические процессы . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .44

11.5 Механические процессы . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .44

12 Автоматизированные системы управления ростом монокристаллов. Контроллер шагового двигателя привода перемещения кристалла MD1 VL. Контроллер шагового двигателя привода вращения кристалла MD2 VL. . . .45

13 Заключение . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .49

14 Список используемых источников . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 50

Обозначения и сокращения

|

T

|

Температура

|

|

|

градиент температур

|

|

,

|

молярные доли

|

|

|

давление насыщенных паров

|

|

|

коэффициент аккомодации

|

|

|

арсенид галлия

|

|

|

сульфид цинка

|

|

|

монооксид кремния

|

|

БЗП

|

бес тигельная зонная плавка

|

|

КЛП

|

кусочно – линейная программа

|

|

ШД

|

шаговый двигатель

|

|

|

ВВЕДЕНИЕ

Монокристалл — отдельный однородный кристалл, имеющий непрерывную кристаллическую решётку и иногда имеющий анизотропию физических свойств. Внешняя форма монокристалла обусловлена его атомно-кристаллической решёткой и условиями (в основном скоростью и однородностью) кристаллизации. Медленно выращенный монокристалл почти всегда приобретает хорошо выраженную естественную огранку, в неравновесных условиях (средняя скорость роста) кристаллизации огранка проявляется слабо. При ещё большей скорости кристаллизации вместо монокристалла образуются однородные поликристаллы и поликристаллические агрегаты, состоящие из множества различно ориентированных мелких монокристаллов. Примерами огранённых природных монокристаллов могут служить монокристаллы кварца, каменной соли, исландского шпата, алмаза, топаза. Большое промышленное значение имеют монокристаллы полупроводниковых и диэлектрических материалов, выращиваемые в специальных условиях. В частности, монокристаллы кремния и искусственных сплавов элементов третьей группы с элементами пятой группы таблицы Менделеева (например, Арсенид галлия) являются основой современной твердотельной электроники. Монокристаллы металлов и их сплавов не обладают особыми свойствами и практически не применяются. Монокристаллы сверхчистых веществ обладают одинаковыми свойствами независимо от способа их получения. Кристаллизация происходит вблизи температуры плавления (конденсации) из газообразного (например, иней и снежинки), жидкого (наиболее часто) и твёрдого аморфного состояний с выделением тепла. Кристаллизация из газа или жидкости обладает мощным очищающим механизмом: химический состав медленно выращенных монокристаллов практически идеален. Почти все загрязнения остаются (накапливаются) в жидкости или газе. Это происходит потому, что при росте кристаллической решётки происходит самопроизвольный подбор нужных атомов (молекул для молекулярных кристаллов) не только по их химическим свойствам (валентности), а также по размеру. Современной технике уже не хватает небогатого набора свойств естественных кристаллов (особенно для создания полупроводниковых лазеров), и учёные придумали метод создания кристалл подобных веществ с промежуточными свойствами путём выращивания чередующихся сверхтонких (единицы – десятки нанометров) слоёв кристаллов с похожими параметрами кристаллических решеток.

Рисунок 1 – Монокристалл

При разработке технологии выращивания монокристаллов любого полупроводникового материала определяют:

1) условия, при которых обеспечивается надежное получение монокристаллов с заданной кристаллографической ориентацией, с оптимальными размерами и стехиометрической формой;

2) влияние условий выращивания монокристаллов на возник�новение в них линейных и точечных дефектов;

3) условия введения в растущий кристалл легирующих приме�сей и зависимость их концентрации и распределения в объеме монокристалла от условий выращивания;

4) влияние примесей на возникновение в монокристаллах раз�личных структурных несовершенств, а также влияние структур�ных дефектов на характер распределения примесей.

Для выращивания монокристаллов можно использовать про�цессы кристаллизации из расплавов, из паровой фазы или из рас�творов кристаллизующегося вещества в соответствующем растворителе.

Во всех этих случаях механизм роста кристалла, т. е. меха�низм присоединения атомов питающей фазы к растущему кри�сталлу, подчиняется законам повторимого роста.

Между кристаллом и окружающей его средой всегда сущест�вует переходный слой, который образует физическую границу раздела фаз. Все атомы или молекулы, переходящие из одной фазы в другую, некоторое время находятся в том слое, в котором происходят процессы, обусловливающие рост кристалла. Так, на�пример, при выращивании монокристаллов многих полупроводни�ковых материалов атомы кристаллизующегося вещества выделя�ются в результате гетерогенной химической реакции, происходя�щей на поверхности растущего кристалла. При этом в переходном слое устанавливаются сложные химические равновесия, ма�лейшие отклонения от которых вызывают резкие локальные из�менения в кинетике роста.

Таким образом, состав и природа питающей фазы в зна�чительной мере определяют кинетику роста, а изменения состава и внешних условий возникновение различных несо�вершенств.

Выбор метода выращивания монокристаллов каждого данно�го вещества основывается в первую очередь на изучении его фи�зических и химических свойств. Так, если вещество характеризу�ется очень высокой температурой плавления, большой упругостью пара и большой химической активностью, то практически процесс выращивания монокристаллов из расплава может оказаться на�столько трудно осуществимым, что целесообразнее применить бо�лее медленные и менее производительные процессы выращивания из паровой фазы или из раствора.

Некоторые свойства веществ нередко ограничивают выбор метода выращивания; особое значение при этом имеет их химиче�ская активность. Выращивание монокристаллов полупроводников осуществляют с целью получения материала с контролируемыми и воспроизводимыми свойствами, которые зависят от природы и концентрации примесей, присутствующих в решетке кристалла. Поэтому выбранный метод должен в первую очередь обеспечи�вать сохранение чистоты исходных веществ и возможность вве�дения в решетку кристалла соответствующей примеси или точеч�ного дефекта с определенной концентрацией. Следовательно, тех�нология получения монокристаллов полупроводников связана с большим числом физико-химических задач. Кроме того, процессы выращивания монокристаллов должны осуществляться при стро�го контролируемых условиях: точное регулирование температуры и ее распределения, постоянство давления газообразных компо�нентов процесса, постоянство скорости механических передвиже�ний.

Технология получения монокристаллов полупроводниковых соединений мало чем отличается от выращивания монокристал�лов элементарных веществ, только в первом случае необходи�мость проведения процессов в обогреваемых камерах, в которых должно поддерживаться определенное давление паров компонен�тов, является серьезным конструктивным затруднением. Поэтому наиболее производительные методы выращивания монокристал�лов из расплавов и наиболее эффективные кристаллизационные методы их очистки не всегда применимы, вместо них используют методы получения кристаллов из растворов или из паровой фазы.

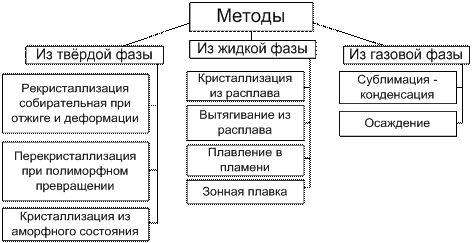

В основу общей классификации методов выращивания поло�жены природа и состав питающей фазы:

1) рост из расплавов чистых веществ и расплавов, легирован�ных примесями;

2) рост из растворов кристаллизуемого вещества в чистом растворителе или в растворителе, содержащем примесь;

3) рост из паровой фазы, когда она состоит из атомов или молекул элементов, образующих кристалл, и когда она состо�ит из различных химических соединений атомов, образующих кристалл.

1 Метод выращивания монокристаллов из растворов

Выращивание кристаллов из растворов часто считают универсальным методом, позволяющим получать образцы кристаллов веществ с любыми температурами плавления, значительно диссоциирующими при плавлении, а также соединений, образующихся по перитектической реакции. При рассмотрении применимости методов выращивания из растворов монокристаллов соединений с контролируемыми свойствами следует различать следующие случаи:

1) растворителями служат вещества, не входящие в состав выращиваемого кристалла, т. е. раствор, образуется путем растворения шихты заданного состава в выбранном растворителе;

2) растворителем служит один из компонентов выращиваемого соединения.

В первом случае выращенные кристаллы содержат в качестве примесей все компоненты раствора, включая и остаточные примеси, имеющиеся во всех веществах, которые образуют раствор. Следовательно, химическая чистота кристаллов неудовлетворительна, и нет каких-либо путей контроля возможных отклонений от стехиометрии. Во втором случае отсутствуют посторонние вещества, и чистота кристалла определяется чистотой компонентов соединения и условиями проведения технологического процесса. Возможность применения этого метода определяется типом диаграммы состояния выращиваемого соединения, поэтому метод менее универсален, чем рост из посторонних растворителей. В некоторых случаях температура кристаллизации очень высока и для подавления диссоциации необходимо проводить процесс под давлением паров летучего компонента здесь возникают такие же затруднения, как и в случае выращивания кристаллов диссоциирующих соединений из их расплавов.

Высокие температуры плавления и высокие значения давления диссоциации многих соединений вызывают большие трудности при изготовлении монокристаллов с контролируемыми свойствами методами выращивания из расплавов. Основными препятствиями являются выбор материала для изготовления контейнера для расплава, а также необходимость проведения процесса выращивания монокристаллов в атмосфере паров летучего компонента под строго фиксированным и постоянным давлением. Первое затруднение можно преодолеть, применяя, метод бес тигельной плавки. В отношении создания атмосферы паров летучего компонента следует отметить следующее. Определение равновесных значений парциальных давлений паров при диссоциации веществ, плавящихся при высоких температурах, является в большинстве случаев крайне сложной операцией, осуществляемой косвенными методами, а потому сопряженной со значительными ошибками измерений. Кроме того, давление паров резко изменяется при изменении температуры (в простейшем случае по экспоненциальному закону), что требует очень тщательной стабилизации температуры источника паров и расплава. Действительно, в случае сильно диссоциирующего соединения при любом отклонении от условий равновесия расплава с паровой фазой состав расплава изменяется. Большинство соединений имеют довольно значительные отклонения от стехиометрии, а изменение стехиометрии чистого расплава вызывает изменение состава кристалла и, следовательно, его свойств.

Выращивание монокристаллов из растворов расплавов может осуществляться следующими методами:

1) испарением избыточного, наиболее летучего компонента из раствора при соответствующем градиенте температур;

2) повышением концентрации летучего компонента в растворе при соответствующем градиенте температур путем постоянного изменения давления паров, создаваемого за счет независимого источника;

3) направленной кристаллизацией перенасыщенного раствора;

4) градиентной зонной плавки.

2 Выращивание монокристаллов из паровой фазы

До настоящего времени широко распространено мнение, что выращивание крупных монокристаллов (весом в десятки или сотни граммов) из паровой фазы не может иметь практического использования ввиду малых скоростей роста, присущих этому методу. Поэтому процессы роста из паровой фазы считаются применимыми лишь для выращивания эпитаксиальных пленок и в отдельных случаях для получения, например, небольших пластинчатых монокристаллов самых различных веществ. Высо�копроизводительные методы выращивания монокристаллов из расплавов, как правило, не могут обеспечить необходимой высо�кой однородности свойств при получении диссоциирующих сое�динений с высокими температурами плавления (главным образом из-за трудности поддержания неизменного состояния равновесия между расплавом и паровой фазой), а также твердых растворов двух полупроводников (из-за оттеснения одного из компонентов). Поэтому для получения монокристаллов таких материалов (на�пример, соединений AIIBVI — , ) все более широко ис�пользуют различные методы выращивания из паровой фазы.

Однако не следует думать, что метод выращивания из паро�вой фазы автоматически устраняет все причины неоднородности кристаллов. Процессы выращивания монокристаллов из паровой фазы являются не менее чувствительными к колебаниям внешних условий и состава питающей фазы, чем методы выращивания из расплавов. Но влияние этих колебаний может быть значи�тельно лучше благодаря малым скоростям роста, которые способствую приближению к равновесию между наращиваемы�ми слоями кристалла и паровой фазой. Все методы выращива�ния монокристаллов из паровой фазы (в виде пленок или объ�емных кристаллов) можно разделить на три большие группы, отличающиеся методом доставки атомов от источника к растущему кристаллу:

1) Состав растущего кристалла практически идентичен со�ставу источника, а паровая фаза состоит только из атомов или молекул, образующих источник и кристалл; процесс состоит из возгонки или испарения с последующей конденсацией паров;

2) Источник состоит из газообразных молекул сложного со�става, содержащих атомы кристаллизующегося вещества. Кри�сталл заданного состава образуется в результате химической ре�акции, происходящей на его поверхности (или вблизи нее) и приводящей к выделению атомов кристаллизующегося вещест�ва: методы диссоциации или восстановления газообразных хи�мических соединений;

3) Состав паровой фазы отличен от состава кристалла и со�става источника; паровая фаза состоит из молекул, образован�ных атомами вещества источника и атомами посторонних хими�ческих элементов, не входящих в состав кристалла. Выделение атомов кристаллизующегося вещества происходит в результате реакции диссоциации газообразных молекул: метод реакций переноса (газотранспортных реакций).

3 Получение кристаллов из твёрдой фазы.

Рекристаллизационные процессы происходят без изменения фазового состояния. В процессах перекристаллизации используются фазовые превращения. Получение кристаллов из аморфной фазы называется кристаллизацией.

Твердофазные методы имеют следующие преимущества:

1) Процесс происходит при температурах существенно ниже температуры плавления. В этом случае можно избежать фазовых превращений и разложения фаз и химических соединений;

2) Форма кристалла определяется заранее и не изменяется в процессе выращивания;

3) Низкие температуры, следовательно, и низкие значения ко�эффициентов диффузии позволяют сохранять заданное распределение примеси даже в тонких слоях.

К недостаткам твердофазного получения относятся:

- Высокая плотность центров кристаллизации (зародышей);

2) Проблемы управления зародышеобразованием;

3) Трудности с выращиванием крупных монокристаллов.

Рисунок 2 – Методы выращивания кристаллов в однокомпонентных системах

Рисунок 3 – Методы выращивания кристаллов в многокомпонентных системах

Движущей силой роста монокристалла из поликристаллического образца

в процессах рекристаллизации является избыток свободной энергии, вызванный:

1) деформацией;

2) повышенной поверхностью границ;

3) разориентацией зёрен.

Создание текстуры деформации облегчает получение монокристаллического образца. В ряде случаев возможно варивание затравки. Процессы получения монокристаллов посредством отжига деформации применяются для металлов. Для полупроводников и диэлектриков используется спекание или горячее прессование (спекание под давлением).

В процессах перекристаллизации движущей силой служит разница энергий фаз, возникающая при переходе через температуру фазового превращения.

Процесс кристаллизации из аморфного состояния обеспечивается повышенной энергией аморфной (метастабильной или неравновесной) фазы. Кристаллизация возникает с ростом температуры выше некоторого предела, когда становится возможным протекание диффузионных процессов.

4 Получение кристаллов из жидкой фазы

Движущей силой процессов кристаллизации из жидкой фазы является разница свободных энергий фаз, которая увеличивается с ростом переохлаждения. Особенность роста из раствора или раствора – расплава необходимое концентрационное переохлаждение, а следовательно, высокая степень зависимости от диффузии, лимитирующей процесс на межфазной границе. Особенно это значимо при выращивании многокомпонентных монокристаллов сложных соединений.

Ростом из расплава обычно получают конгруэнтно плавящиеся соединения. Однако если переохлажденный метастабильный расплав достаточно устойчив, то ничто не мешает получать из него конгруэнтно плавящиеся фазы.

Рост из раствора или раствора-расплава используется обычно в тех случаях, когда рост из расплава невозможен (конгруэнтно плавящееся соединение, низкотемпературная фаза) или сильно затруднён из–за очень высоких температур плавления, снижения устойчивости соединения, резкого повышения давления паров и т. п.

Чтобы монокристалл рос, необходимы два главных условия: наличие монокристаллической затравки или создание условий для роста единичного кристалла и поддержание достаточно медленной скорости выращивания, с учетом анизотропии роста граней кристалла и скорости протекания различных релаксационных процессов.

Затравка – затравочный кристалл, на котором начинается рост. Введение затравочного кристалла снимает необходимость переохлаждения для образования критического зародыша. Затравочный кристалл позволяет регулировать структуру растущего кристалла (поли или монокристалл) и кристаллографическое направление роста (выбор определённой грани роста).

При кристаллизации из расплава монокристалл растёт за счёт движения расплавленного образца вдоль высокого градиента температур(направленная кристаллизация, способ Бриджмена) или непрерывного охлаждения затравки (способ Киропулоса). При кристаллизации из раствора понижается температура раствора для создания на фронте кристаллизации (фазовой границе) необходимого концентрационного переохлаждения.

При вытягивании кристалла из расплава поддерживается постоянная температура, а растущий кристалл вытягивается в зону более низких температур (способ Чохральского, способ Степанова). Теплоотвод необходимый для роста кристалла, осуществляется вдоль его вертикальной оси. Особенностью вытягивания из раствора является обязательное понижение температуры раствора или раствора–расплава из–за ухода компонентов в твёрдую фазу, следовательно, необходимости поддержания концентрационного переохлаждения.

Из–за разной растворимости компонентов в жидкой и твёрдой фазе возможна очистка в процессе кристаллизации. Разность концентраций является следствием условий фазового равновесия, в частности, равенства химических потенциалов компонентов, находящихся в разных фазах. В результате на фазовой диаграмме есть две линии двухфазного равновесия: ликвидус и солидус, определяющие составы сосуществующих жидкой и твёрдой фаз. Отношение составов равновесных фаз, в свою очередь, характеризуется коэффициентом, распределения . Очистка будет иметь место в том случае, если

\

где xs и xL – молярные доли примеси в твёрдой и жидкой фазе соответственно. Поэтому направленная кристаллизация может применяться не только для выращивания монокристалла, но и для его очистки от вредных примесей, коэффициент распределения которых <1. Естественно, что > 1 примесь, наоборот, накапливается в твёрдой фазе.

В отличие от метода направленной кристаллизации, при зонной плавке расплавляется не вся заготовка сразу, а только узкая зона, которая движется от одного конца твёрдого изделия до другого. В этом случае в соответствии также происходит очистка слитка. Естественно, что если сначала заготовка была поликристаллической, то после прохождения расплавленной зоны растёт монокристалл. Одно из важнейших достоинств метода зонной плавки – реализация в бес тигельном варианте (БЗП – бес тигельная зонная плавка). Это очень существенно при получении особо чистых веществ, когда поступление примесей из материала тигля может быть критическим.

Бес тигельный вариант получения монокристалла возможен также при плавлении в пламени (способ Вернейля). В этом случае на торцевой поверхности вращающейся затравки при помощи пламени нескольких кислородно-водородных горелок создается тонкий слой расплава. Из вибробункера, расположенного над затравкой, на жидкую поверхность подается поток очень мелких частиц исходного компонента, которые разогреваются или даже расплавляются, проходя через пламя. Затравка охлаждается и постепенно опускается вниз, и, благодаря осевому градиенту температур, на поверхности затравки нарастает монокристалл.

При выращивании тонких кристаллографических ориентированных слоёв монокристаллов на подложках применяются эпитаксиальные методы.

Эпитаксия – процесс ориентированного нарастания, когда образующаяся новая фаза закономерно продолжает кристаллическую решётку фазы-подложки. В результате между фазами образуется переходный эпитаксиальный слой, который способствует когерентному срастанию двух решёток. Через этот слой передается основная информация о кристаллической структуре подложки в нарастающую фазу. Один из способов эпитаксиального роста – жидкофазная эпитаксия, когда доставка компонентов к растущему на подложке слою осуществляется через жидкую фазу.

Эпитаксиальные способы обычно применяются при получении многокомпонентных монокристаллических слоёв или сложнолегированных однокомпонентных.

Достоинства методов получения монокристаллов из жидкой фазы:

1) Лёгкость введения или образования монокристаллической затравки;

2) Хорошие возможности управления процессами зародышеобразования и роста;

3) Успешное сочетание в ряде методов процессов роста и очистки;

4) Возможность получать как монокристаллические слои, так и большие монокристаллические слитки.

Основные недостатки расплавных методов:

1) Высокие температуры, следовательно, и энергозатраты;

2) Высокая химическая активность расплавов и паров, заставляющая предъявлять жёсткие требования к газовой атмосфере, материалам тигля и других частей оборудования;

3) Выращивание лишь конгруэнтно плавящихся соединений или чистых химических веществ, к тому же в высокотемпературной твёрдой фазе.

Растворные методы позволяют снизить температуру ростового процесса и выращивать конгруэнтно плавящиеся соединения и низкотемпературные фазы при соответствующем выборе растворителя. Однако в растворных методах управление процессом более сложное и скорости роста ниже.

5 Метод конденсации паров компонентов

Выращивание кристаллов из паровой фазы, образованной атомами или молекулами компонентов, производится преимуще�ственно в замкнутых эвакуированных контейнерах или в вакуум�ных камерах. Процесс сводится к созданию потока паров, испу�скаемых источником, нагретым до выбранной температуры возгонки или испарения; пары, пройдя некоторый путь, конденси�руются на подложке. Давление насыщенных паров элементар�ного вещества, образующею одноатомные пары в зависимости от температуры, описывается уравнением Клаузиуса — Клапей�рона. Но процесс проводится в динамическом режиме, и реаль�ное давление паров над поверхностью источника описывается выражением:

где , — давление насыщенных паров при температуре ;

0 — коэффициент аккомодации, представляющий собой от�ношение числа испарившихся атомов, которые реконденсировались на поверхности испарения, к числу ато�мов, столкнувшихся с ней (1).

Скорость испарения с поверхности практически не зависит от давления над ней и определяется ее температурой. Однако часть испарившихся частиц претерпевает соударения с молекулами па�ра и возвращается на исходную поверхность.

В условиях молекулярного режима скорость испарения свя�зана с упругостью пара выражением

=

Испарившиеся с поверхности молекулы распределены в телес�ном угле. Их распределение зависит от геометрии испарителя и давления паров и является функцией угла и расстояния от ис�точника. Доля молекул, достигающих поверхности конденсации:

При этом предполагается, что средняя длина свободного пробега молекул велика по сравнению с расстоянием , т. е. процесс про�водится в вакууме. Влияние отдель�ных факторов на механизм конденсации, который происходит в атомном масштабе, непосредственно исследовать невозможно. Можно только сопоставлять полученные результаты при измене�нии некоторых условий проведения процесса. Для этого опреде�ляем скорость роста кристалла в зависимости от температуры ис�точника, температуры подложки, плотности пучка атомов, угла падения пучка на поверхность конденсации и устанавливаем влияние различных комбинаций этих факторов на скорость рос�та, микроморфологию поверхности роста и свойства полученных кри�сталлов.

При проведении процессов в непрерывно откачиваемых ваку�умных камерах наименее контро�лируемым и наименее изученным является влияние всегда при�сутствующих остаточных газов и паров. Остаточные газы, способные на поверх�ности роста входить в решетку кристалла, безусловно оказыва�ют вредное влияние на скорость роста, совершенство и свойства растущего кристалла. Влияние же инертных газов, по-видимому, незначительно, а в отдельных случаях может быть даже благо�творным. Выращивание кристаллов методом конденсации паров обычно проводится в тщательно отгазированных герметичных системах, в которых остаточное давление химически активных га�зов (азот, кислород, водород, углеводороды) не должно превы�шать — мм рт. ст., тогда как остаточное давление инерт�ных газов порядка мм рт. ст. может считаться вполне прием�лемым.

Процессы кристаллизации из паровых пучков принято ха�рактеризовать коэффициентом конденсация а. Коэффициент кон�денсации определяется как отношение числа атомов, встроившихся в решетку, к числу атомов, достигших поверхности конденса�ции Процесс конденсации можно разбить на три стадии:

1) первое соударение атомов пара с подложкой, при котором рассеивается большая часть их кинетической энергии;

2) адсорбция атома;

3) перемещение атомов по поверхности, приводящее либо к встраиванию атома, либо к его повторному испа�рению.

Поэтому величина коэффициента конденсации опреде�ляется скоростью рассеяния энергии атома (которая зависит от температуры подложки, от присутствия на ней слоя «холод�ных» атомов инертного газа), теплотой адсорбции подложки (влияние чистоты поверхности подложки) и микрорельефом по�верхности (плотность мест закрепления атомов в решетку). Ве�личина коэффициента конденсации зависит также от природы атомов.

Таким образом, основными технологическими факторами, определяющими возможность получения методом конденсации монокристаллических образований с контролируемыми свойства�ми, являются: природа, кристаллографическая ориентация и со�стояние поверхности подложки, на которую производится нара�щивание, выбор величины перенасыщения и температуры подлож�ки, при которых обеспечивается с одной стороны закономерное встраивание атомов в решетку растущего кристалла, а с другой стороны установление заданного химического состава растущего кристалла.

Управление составом кристалла, который образуется кон�денсацией паров нескольких элементов, является одной из наи�более трудных задач. Коэффициент конденсации зависит от при�роды конденсирующихся атомов, значит, состав образующегося кристалла не идентичен составу паровой фазы и должен зави�сеть также от природы подложки. Создание многокомпонентной паровой фазы заданного состава также сопряжено со значитель�ными трудностями.

Как уже отмечалось, отклонения от стехиометрии соединений возникают в результате того, что состав паровой фазы над кри�сталлом, как правило, не идентичен составу кристалла. Если в качестве источника брать заранее синтезированные кристаллы од�ного и того же соединения, но с различными отклонениями от стехиометрии, то составы паровой фазы должны быть различными. В результате различия коэффициентов конденсации у раз�ных атомов соединения состав кристалла может оказаться от�личным от состава источника. С этой точки зрения выращивание кристаллов в запаянных ампулах со строго локализованной по�верхностью конденсации имеет преимущества по сравнению со схемой, где только часть атомов паровой фазы конденсируется на поверхности роста. Чем больше разли�чие в давлении насыщенных паров компонентов, тем труднее уп�равлять составом паровой фазы, и приходится использовать раз�дельное испарение (или возгонку) компонентов, кристаллизую�щегося вещества.

Состав паровой фазы над многокомпонентным кристаллом или над его расплавом при не слишком малых плотностях паро�вых пучков должен быть различным, ввиду малой скорости диф�фузионных процессов в кристалле и быстрого выравнивания со�става в расплавах.

При испарении бинарного расплава парциальное давление пара компонента в первом приближении принимается пропорци�ональным его молярной доле в расплаве (закон Рауля):

PA=P0ANA;

(P0A – PA)/ P0A =PA/ P0A= NB;

PB/P0B = NA (NA – NB=1);

Pобщ=PA+PB=P0ANA+P0BNB;

PA/PB=NA/NBP0A/P0B;

Следовательно, состав расплава и состав паровой фазы не�прерывно изменяются стечением процесса (дистилляция). В этом случае также целесообразно использовать раздельное испарение чистых компонентов.

В настоящее время метод конденсации компонентов полупро�водниковых материалов применяют для:

1) изготовления топких эпитаксиальных пленок полупровод�никовых элементов и соединений;

2) выращивания крупных монокристаллических слитков со�единении, все компоненты которых обладают в технологически приемлемой области температур значительными и сравнимыми давлениями паров;

3) выращивания небольших монокристаллов некоторых полу�проводниковых соединений и их твердых растворов.

6 Метод диссоциации или восстановления газообразных соединений

Источником материала для роста кристалла могут служить легколетучие химические соединения компонентов, которые под�вергаются термической диссоциации или восстановлению соот�ветствующим газообразным восстановителем на поверхности ро�ста, например:

SiCI4 + 2H2 Si + 4HCl; SiH4 Si + 2H2

Процессы кристаллизации осуществляются в этом случае в две последовательные стадии:

1) выделение вещества в результате химической реакции разложения соединения;

2) встраивание атомов в решетку кристалла. Для выделения вещества исполь�зуются гетерогенные обратимые реакции, константы, равновесия которых зависят, как обычно, от температуры и концентраций всех газообразных компонентов. Это означает, что даже при не�больших изменениях условий возможен обратный химический процесс, т. е. вместо кристаллизации вещества его растворение. Поскольку при реакции разложения выделяются газообразные продукты, для достижения стационарного, равномерного процес�са, их необходимо непрерывно удалять, для чего всегда целесо�образно использовать проточные системы.

Количество кристаллизующегося вещества, выделяемое в еди�ницу времени, определяется выходом реакции разложения со�единения при данных температуре, концентрациях компонентов реакции и скорости протекания газовой смеси.

Известно, что при реакции, протекающей на поверхности раз�дела фаз, всегда наблюдается резкое снижение энергии ак�тивации по сравнению с тем же процессом, протекающим цели�ком в паровой фазе. Поверхность раздела фаз играет в этом случае роль катализатора реакции. Каталитическая активность поверхности зависит от природы вещества и его агрегатного со�стояния. Так, например, было установлено, что каталитическая активность расплавленною кремния выше его активности в твер�дом состоянии (при температурах, близких к температуре плав�ления). Следовательно, можно ожидать, что при идентичных условиях проведения процесса количество вещества, выделяю�щееся в начальный момент на различных поверхностях (напри�мер, германия на германии и на флюорите), может быть раз�лично.

Каталитическая активность кристаллической поверхности данного вещества зависит от состояния этой поверхности, присут�ствия на ней активных мест. Такими активными местами могут быть, например, места роста (ступеньки и изломы на них), ме�ста выхода краевых дислокаций, области скопления примесей, т. е. активными местами, катализирующими химический процесс, являются области поверхности с повышенным значением химиче�ского потенциала. Это позволяет считать, что наличие на поверх�ности роста активных мест может обеспечивать локальный сдвиг равновесия в ту или иную сторону. Такой же локальный сдвиг равновесия реакции может происходить при изменениях концент�рации реагентов в слое газовой фазы, примыкающем к поверх�ности роста.

Взаимосвязь между химическими процессами и процессами кристаллизации в большинстве случаев настолько тесная, что рассматривать химическую реакцию просто как удобное средст�во доставки кристаллизующегося вещества к растущему кристал�лу, по-видимому, нельзя. Химические процессы, вернее их ло�кальные сдвиги вблизи активных мест, оказывают непосредст�венное воздействие на совершенство растущего кристалла. При изготовлении эпитаксиальных пленок кремния путем разложения хлоридов кремния монокристалличность их возможна только тогда, когда температура подложки превышает .примерно 1050° С; при разложении же иодидов кремния мопокристаллические плен�ки получаются при температуре 850—900° С. Микроморфология поверхности пленок, выращенных хлоридным методом, изменяет�ся в значительной степени при изменении состава газовой смеси и температуры.

Обычное понятие перенасыщения, которое определяет термоди�намическую сущность роста кристалла, для роста посредством химических реакций оказывается неприменимым. Определение перенасыщения как отношения количества вещества, находящего�ся в газовой фазе в виде соединения, к равновесному значению давления его пара при температуре подложки, не имеет смысла.

«Строительный материал» кристалла выделяется непосред�ственно на поверхности роста в результате химической гетеро�генной реакции. Поэтому основной характеристикой является из�менение общей свободной энергии, равное сумме изменений, со�ответствующих, с одной стороны, химическому процессу, а с дру�гой стороны, встраиванию в решетку выделившихся на поверх�ности атомов. Оба слагаемых этой суммы зависят от нескольких химических равновесий и условий закрепления атома в решетке. Следовательно, можно ожидать, что если выделяющиеся атомы занимают на поверхности растущего кристалла положения, не отвечающие условиям энергетического «поощрения» роста, то, они будут удалены с поверхности обратной химической реак�цией.

Одним из важнейших показателей процесса роста кристалла является его линейная скорость, которая характеризует выход химического процесса в данных условиях. Исследование скоро�стей роста кристаллов кремния при водородном восстановлении его хлоридов показало, что при данном соотношении компонен�тов газовой смеси, при изменении температуры скорость роста вначале увеличивается, достигает максимума, а затем постепен�но падает. Такой характер зависимости скорости роста от температуры обусловлен тем, что химический процесс состоит из нескольких параллельно и последовательно идущих реакций. Поскольку температурная зависимость констант равно�весия разных реакций различна, то суммарный выход реакции должен изменяться в соответствии с изменением относительного выхода отдельных реакций.

Основным вопросом технологии выращивания кристаллов при помощи реакций диссоциации или восстановления химических соединений компонентов кристалла является выбор, синтез и по�дача смеси реагентов.

Состав соединения должен быть таков, чтобы во время его дис�социации или восстановления при температуре процесса роста кристалла все продукты реакции (за исключением атомов компо�нентов кристалла) были газообразными и не встраивались в ре�шетку кристалла. Соединение должно обладать высокой испа�ряемостью при довольно низких температурах, чтобы, по воз�можности, избежать подогрева всех частей установки, по которым движется газовый поток. Реакция синтеза соединения должна обеспечивать получение продукта высокой чистоты, который можно было бы дополнительно очистить доступными методами (например, ректификацией, сорбцией, зонной плавкой). Желательно, чтобы соединение не взаимодействовало ни с воздухом, ни с влагой, ни с контейнерами, в которых оно хранится. Выход реакции диссоциации или восстановления должен быть регули�руемым в достаточно широком интервале температур путем изме�нения состава парогазовой смеси реагентов. Крайне желательны в данном случае подробные сведения о механизме и кинетике химических процессов, происходящих у поверхности роста.

Разлагающиеся соединения могут быть синтезированы зара�нее или синтезироваться непосредственно во время проведения процесса. Выбор того или иного варианта определяется как воз�можностями получения непосредственно при синтезе продуктов высокой чистоты, так и физико-химическими свойствами соеди�нений. Так например, если проводится выращивание кристалла двух или многокомпонентного соединения, свойства которого резко изменяются при изменении состава, а разлагающиеся хи�мические соединения при температуре их испарения являются твердыми, то дозировка смеси их паров не может быть очень точной (так как количество паров определяется температурой и поверхностью испарения, которая в случае дисперсных веществ не поддается учету). Если твердые летучие соединения являют�ся, например, хлоридами, то целесообразно дозировать количество их паров, проводя синтез и одновременное их испарение, не�посредственно в аппарате выращивания путем дозировки коли�чества хлора.

Если разлагающиеся соединения и их продукты реакции яв�ляются летучими при комнатной температуре, то целесообраз�но локализовать реакцию на поверхности роста, обеспечивая на�грев до нужной температуры только подложки. Это достигают, используя локальный метод нагрева (высокочастотный ин�дукционный или радиационный). Если же разлагающиеся соеди�нения имеют нужное давление паров только при повышенной температуре, то необходимо, чтобы стенки рабочей камеры на всем пути следования паровой смеси были обогреваемы. В этом случае следует выбирать конструкционные материалы, инертные по отношению к компонентам реакции. Чаще всего используют�ся аппараты, изготовленные из расплавленного кварца.

Определение оптимальных условий для выращивания моно�кристаллов с заданными свойствами требует в каждом отдель�ном случае долгих и кропотливых исследований, носящих в ос�новном химический и физико-химический характер. Общие пра�вила состоят из следующего: необходима тщательная подготов�ка подложки, на которую предполагается производить наращи�вание; температура на поверхности, а также состав и скорость протока паровой смеси должны быть неизменными в течение все�го процесса.

7 основные принципы технического выращивания монокристаллов

Получение монокристалла возможно при создании следующих условий: 1) перевода системы в метастабильное состояние;

2) обеспечения зародыша;

3) обеспечения правильного отвода тепла из кристаллизующейся системы.

Ниже приводится более подробный перечень общих условий, используемых в практике кристаллизации вещества:

1)приготовление расплава, раствора и т. п. (имеется в виду подбор легирующей примеси, придающей кристаллу определенные физико-химические свойства), фиксирование раствора;

2) подбор состава среды, в которой происходит кристаллизация (инертной, водородной и т. п.);

3) выращивание или приготовление затравочных кристаллов необходимой формы и достаточной степени совершенства;

4) выбор материала сосуда (в частности тигля), в котором происходит кристаллизация;

5) монтаж затравочных кристаллов;

6) перемешивание раствора или расплава;

7) выбор нагревательного устройства (печи);

8) обеспечение правильного отвода тепла;

9) выбор устройства для равномерного относительного перемещения кристалла и печи;

10) стабилизация и управление температурой кристаллизации;

11) учет и использование закона геометрического отбора;

12) борьба с посторонними кристаллами («паразитами»);

13) поддержание стерильности на всех этапах подготовки и проведения процесса кристаллизации;

14) извлечение выращенных монокристаллов.

Вышеперечисленные условия должны быть умело, учтены для успешного решения задачи получения кристаллов, отвечающих определенным требованиям. В общем случае требования сводятся к тому, чтобы продукт был монокристаллом, содержал минимальное количество дефектов, при равномерном заданном составе во всем объеме, имел наименьшие напряжения и был использованным в науке и технике.

В связи с ростом потребности науки и техники в разнообразных по своим физико–химическим свойствам кристаллах наряду с общими проблемами приходится решать ряд частных проблем:

1) проблему очистки исходного сырья;

2) объемной обработки;

3) обработки поверхности;

4) контроля дефектов затравок и макрокристаллов (оптического, рентгеновского, химического и т.п.);

5) отжига кристаллов;

6) проблему автоматики и т. д.

Из вышерассмотренного становится ясным то обстоятельство, что успешное решение проблемы получения монокристаллов иногда может оказаться под силу лишь большому коллективу научных и технических сотрудников целого ряда смежных специальностей.

К настоящему времени разработан ряд принципиально различных методов выращивания кристаллов из растворов: динамический, гидротермальный, кристаллизация путем электролиза. Четвертый метод выращивания кристаллов из растворов в расплавах можно рассматривать как комбинированный метод выращивания, включающий в себя одновременно некоторые элементы методов выращивания из растворов и расплавов.

Особенно разнообразны приемы выращивания кристаллов из расплавов: метод И. В. Обреимова и Л. В. Шубников а, методы Бриджмена и Стокбаргера, методы Штебера и Стронга, метод зонной кристаллизации. Все они составляют группу методов кристаллизации вещества путем одностороннего охлаждения расплава. Вторую группу составляют методы получения кристаллов путем вытягивания затравки из расплава: метод Киропулоса, метод Чохральского и др.

Впервые для получения кристаллов корунда Вернейлем был разработан метод спекания порошка Аl2O3 в пламени гремучего газа. В последнее время он стал приобретать более универсальный характер.

Кристаллизацией вещества из твердого состояния пользуются значительно реже, чем кристаллизацией из жидкого состояния; отчасти поэтому методы перекристаллизации вещества отличаются меньшей разработанностью. Выгодное исключение представляет метод собирательной рекристаллизации и метод рекристаллизации обработки, т. е. рекристаллизации предварительно деформированного поликристаллического образца.

Кристаллизацией из парообразного состояния получают сравнительно совершенные кристаллы. В последние годы разработано несколько методов кристаллизации из парообразного состояния: зонный метод, метод молекулярного пучка, метод транспортных реакций. Следует отметить способ получения кристаллов путем химических реакций. Обычно кристаллический

осадок выпадает в виде порошка, состоящего из очень мелких кристаллов. Однако если замедлить реакцию, то вновь выделяющееся вещество осаждается на уже готовые кристаллики, и последние будут расти.

8 Метод Чохральского

Один из наиболее широко используемых промышленных методов получения полупроводниковых и других кристаллов это метод Чохральского, который был разработан в 1918 году.

Метод Чохральского — метод выращивания кристаллов путём вытягивания их вверх от свободной поверхности большого объёма расплава с инициацией начала кристаллизации путём приведения затравочного кристалла (или нескольких кристаллов) заданной структуры и кристаллографической ориентации в контакт со свободной поверхностью расплава.

Может использоваться для выращивания кристаллов элементов и химических соединений, устойчивых при температурах плавления кристаллизации. Метод наиболее известен применительно к выращиванию монокристаллического кремния.

За время промышленного использования были разработаны различные модификации метода Чохральского. Так, для выращивания профилированных кристаллов используется модификация метода Чохральского, называемая методом Степанова. Модификация наиболее известна применительно к выращиванию сапфира и кремния.

8.1 Характеристики метода

Метод относят к тигельным, поскольку при выращивании используются контейнеры из материалов, устойчивых к расплаву и атмосфере установки. При выращивании кристаллов из тигля происходит загрязнение расплава материалом тигля (так для кремния, выращиваемого из кварцевого тигля, главными загрязняющими элементами являются содержащиеся в кварце кислород, бор, фосфор, алюминий, железо).

Метод характеризуется наличием большой открытой площади расплава, поэтому летучие компоненты и примеси активно испаряются с поверхности расплава. Соответственно, содержанием летучих легирующих компонентов управляют, изменяя давление и/или состав атмосферы в ростовой установке. Так, к примеру, с поверхности расплава кремния, выращиваемого из кварцевого тигля, активно испаряется монооксид кремния — , образующийся при растворении материала тигля. Концентрация кислорода и равномерность её распределения в готовом слитке являются важными параметрами, поэтому давление и скорость протока над расплавом аргоновой атмосферы, в которой слитки кремния выращивают с 70-х годов ХХ-ого века, обычно подбирают экспериментально и регулируют в течение всего процесса.

Для обеспечения более равномерного распределения температуры и примесей по объёму расплава затравочный кристалл и тигель с расплавом вращают, причём обычно в противоположных направлениях. Несмотря на это, вращения в заведомо неоднородном тепловом поле всегда приводят к появлению на поверхности слитка мелкой винтовой нарезки. Более того, в случае неблагоприятных условий роста помимо винтовой нарезки на поверхности сам слиток может расти в форме штопора (коленвала).

Аналогичная картина и с распределением примесей: несмотря на вращения, вдоль фронта кристаллизации всегда остаётся неподвижная область расплава переменной толщины, в которой транспорт компонентов расплава (например, примесей) осуществляется медленно, исключительно за счёт диффузии. Это обусловливает неравномерность распределения компонентов расплава по диаметру слитка (по сечению). Дополнительным фактором, оказывающим влияние на распределение примесей по сечению, являются устойчивые и не устойчивые турбулентные вихри в расплаве при выращивании слитков большого диаметра.

Метод отличается наличием большого объёма расплава, который по мере роста слитка постепенно уменьшается за счёт формирования тела кристалла. При росте кристалла на фронте кристаллизации постоянно происходит оттеснение части компонентов в расплав. Расплав постепенно обедняется компонентами, более интенсивно встраивающийся в кристалл, и обогащается компонентами, оттесняемыми при росте кристалла. По мере роста концентрации компонента в расплаве его концентрация повышается и в кристалле, поэтому распределение компонентов по длине слитка неравномерно (для кристаллов кремния характерно повышение концентраций углерода и легирующих примесей к концу слитка). Кроме того, при уменьшении объёма расплава уменьшается площадь контакта расплава с материалом тигля, что уменьшает поступление загрязнений из тигля в расплав (в случае кремния кислород из тигля непрерывно поступает в расплав и затем испаряется с поверхности в виде монооксида кремния; в результате из–за уменьшения площади контакта расплава и тигля концентрация кислорода в слитке уменьшается от начала слитка к его концу).

Выращивание кристалла идёт со свободной поверхности расплава, не ограничивается стенками контейнера (тигля), поэтому кристаллы, полученные методом Чохральского, менее напряжены, чем кристаллы, полученные другими тигельными методами. Форма кристалла близка к цилиндрической, но при этом проявляются искажения, определяемые тепловыми условиями выращивания, скоростью вытягивани, кристаллической структурной и кристаллографической ориентацией выращиваемого слитка. Так, слитки кремния, выращиваемые в ориентации, всегда имеют выраженную огранку, то есть на цилиндре, как правило, формируется одна чёткая грань, как если бы с цилиндра срезали сегмент высотой до 1/6 диаметра слитка, и две нечётких грани, как если бы с цилиндра срезали сегмент высотой в несколько миллиметров. Слитки кремния, выращиваемые в направлении, при значительном переохлаждении стремятся приобрести выраженную квадратную огранку, причём снижение скорости вытягивания способствует проявлению огранки. Чрезмерное повышение скорости вытягивания и/или переохлаждение расплава нередко приводят к тому, что слиток приобретает более или менее винтообразную форму (твистинг).

Инициация процесса выращивания производится путём введения в расплав затравочного кристалла необходимой структуры и кристаллографической ориентации. При смачивании затравки расплавом из-за поверхностного натяжения в жидкости на поверхности затравочного кристалла сначала образуется тонкий слой неподвижного расплава. Атомы в этом слое выстраиваются в упорядоченную кристаллическую решётку, продолжающую кристаллическую решётку затравочного кристалла. Таким образом, выращиваемый слиток получает ту же кристаллическую структуру, что и исходный затравочный кристалл.

8.2 Этапы метода

Приготавливается навеска шихты и помещается в контейнер (тигель). В случае больших навесок (десятки и сотни килограмм) навеску стараются формировать из небольших кусочков (от 10 до 50 мм), чтобы исключить разрушение контейнера и выплёскивание части расплава: при плавлении твёрдые куски, остающиеся в верхней части навески, в какой-то момент начинают проседать и падать в расплав. Формирование навески из более мелких фракций навески нецелесообразно, поскольку, не достигая температуры плавления, частицы могут спекаться, образуя массивное тело. Особенно небезопасным может быть плавление мелкоизмельчённых многокомпонентных навесок, поскольку в зонах контакта частиц могут образовываться спайки. При необходимости в установке создаётся атмосфера с необходимыми параметрами. Навеска шихты расплавляется, при этом подвод энергии ведётся преимущественно снизу и с боков контейнера. Это связано с тем, что при оплавлении навески сверху вниз расплавленный материал будет стекать вниз и кристаллизоваться на более холодной шихте с риском разрушения стенок контейнера. Выставляется такое положение уровня расплава относительно нагревателя, при котором создаются необходимые условия для начала кристаллизации исключительно в центре расплава вблизи от его поверхности. Строго говоря, классический метод Чохральского, применительно к выращиванию слитков кремния диаметром свыше 50 мм, имеет ещё одну зону локального переохлаждения вблизи зоны контакта трёх фаз (расплав тигель атмосфера), однако, в отсутствие затравочных центров, кристаллизация в этой области не начинается. При этом в ростовой установке возникают (определяемые конструкцией теплового узла) квазистационарные условия с определённым градиентом температурного поля, обеспечивающим возникновение и поддержание устойчивых ламинарных потоков расплава. Отмечено, что на кристаллах больших диаметров, помимо ламинарных перемешивающих потоков в объёме расплава, вблизи фронта кристаллизации дополнительно формируется некоторое нечётное количество турбулентных вихрей, отвечающих за неравномерность распределения примесей в зоне формирования. В дальнейшем необходимые условия обеспечиваются, в основном, поддержанием постоянства положения уровня расплава относительно нагревателя. Система выдерживается в таком состоянии для стабилизации потоков и распределения температуры в системе. Для кремния по разным данным время выдержки может составлять от 15 минут до нескольких часов. Выдержка может проводиться как пассивно (собственно выдержка), так и активно — сопровождаясь активным изменением режимных параметров процесса.

Жёсткая или гибкая подвеска (зависит от производителя оборудования) с закреплённым на ней затравочным кристаллом необходимой структуры и ориентации опускается вниз, затравочный кристалл приводится в контакт с поверхностью расплава и выдерживается там для прогрева и оплавления зоны контакта. Если зона контакта не была полностью оплавлена до начала роста, то, во-первых, возможно получение кристалла ненадлежащей структуры или ориентации, а также в дальнейшем может произойти разлом по не оплавленному месту и падение слитка в расплав. Начинается вытягивание затравочного кристалла вверх в холодную зону. В ходе вытягивания сначала формируется цилиндр диаметром в несколько миллиметров — продолжение затравочного кристалла, особенно важное при выращивании без дислокационных кристаллов. Диаметр оттяжки может быть неизменен по длине, хотя некоторые производители делают его ступенчатым. Диаметр финальной части затравочного цилиндра стараются сделать минимальным (с учётом её прочности на разрыв и имеющихся возможностей по коррекции малого диаметра). Длина цилиндра для кристаллов из различных материалов, при различных требованиях по структуре и ориентации смогут колебаться от нескольких миллиметров до нескольких сотен миллиметров. Затем за счёт снижения температуры и скорости вытягивания диаметр затравочного цилиндра увеличивают до необходимой величины, после чего вытягивают цилиндр максимально возможной длины. При этом предусматривается оставление некоторого запаса расплава для финишных операций процесса роста. В случае вытягивания кристаллов большого веса некоторые производители формируют утолщения в верхней части кристалла, предназначенные для работы поддерживающих устройств. Такие устройства обычно устанавливаются на ростовые установки с жёсткой подвеской затравочного кристалла. Перед завершением процесса за счёт увеличения температуры расплава и за счёт некоторого увеличения скорости вытягивания диаметр кристалла постепенно уменьшают (длина формируемого конуса для слитков кремния диаметром более 300 мм и более может достигать 2–х диаметров). После завершения конуса и исчерпания остатков расплава производится отрыв слитка от расплава и постепенное охлаждение слитка до заданной температуры при некоторых условиях.

�

Рисунок 4 – Метод Чохральского

�

Рисунок 5 – Процесс кристаллизации при выращивании монокристаллов

8.3 Модификации метода

Разработано несколько модификаций метода:

1) Метод Чохральского с использованием плавающего тигля. Целью метода является получение более равномерного распределения примесей по длине и сечению кристалла за счёт контролируемого поступления примесей из внешней части расплава. Существует множество размеров и конструкций плавающих тиглей, в том числе, защищённых патентами. Конструктивно метод реализуется путём введения в основной тигель с расплавом тигля меньшего размера, выделяющего малый объём расплава, из которого и производится выращивание целевого кристалла. Малый объём расплава сообщается с основным объёмом расплава таким образом, чтобы обеспечить приток дополнительных порций расплава извне взамен пошедших на формирование целевого кристалла, при этом смешивание обоих объёмов и, соответственно, изменение стабилизировавшихся концентраций примесей в малом объёме должно быть исключено;

2) Метод Чохральского с подпиткой. Цель метода заключается в увеличении производительности установок выращивания за счёт непрерывного пополнения объёма расплава, расходуемого на формирование тела целевого кристалла. Возможны 2 основных аппаратных реализации метода: подпитка постепенным расплавлением в периферической области тигля (или вне плавающего тигля) поликристаллического стержня; подпитка подачей вне плавающего тигля гранулированного или дроблёного поликристаллического кремния. Попутно метод позволяет достичь более равномерного распределения примесей по длине кристалла;

3) Метод Чохральского с промежуточными дозагрузками. Цель метода заключается в увеличении производительности установок выращивания и снижении издержек за счёт повторного использования контейнеров (тиглей) и за счёт сокращения времени на обслуживание между процессами, герметизацию и создание защитной атмосферы. Сущность метода — готовые кристаллы выводятся из установки с использованием шлюзовых устройств, а вместо них в тигель досыпается следующая порция шихты для расплавления и выращивания следующего слитка;

4) Метод Чохральского с использованием пьедестала. Сущность метода: в расплав в соответствующей футеровке вводится плоский нагревательный элемент, снабжённый температурными датчиками, распределёнными по площади элемента. Элемент вводится в расплав на глубину 15-30 мм в зону, где будет выращиваться слиток. В ходе роста контролируется распределение температуры по площади элемента и подаётся питание на соответствующие зоны нагревательного элемента для обеспечения «правильного» распределения температур вблизи фронта кристаллизации. Метод позволяет снизить вероятность возникновения нарушений роста кристалла, но дополнительно загрязняет кристалл материалом футеровки, выравнивает распределение примесей по сечению кристалла.

Сравнение с другими методами кристаллы некоторых материалов, производимых с помощью метода Чохральского, не могут быть получены методом бес тигельной зонной плавки и наоборот. Некоторые материалы могут быть получены обоими способами.

В случае кремния слиток, полученный методом зонной плавки, по чистоте обычно существенно превосходит аналогичный, полученный методом Чохральского, но кристаллы, получаемые зонной плавкой, имеют меньшие диаметры, более высокую себестоимость в изготовлении, другое распределение и содержание легирующих и иных примесей, существенных для последующих технологических циклов.

9 Метод Вернейля

Метод Вернейля, разработанный в 1902 был первым коммерчески успешным методом производства искусственных драгоценных камней. В основном он используется для получения искусственного рутила, титаната стронция, рубина и т.д.

Одним из источников вдохновения для Августа Вернейля по легенде было появление на рынке искусственных рубинов, продаваемых анонимным купцом из Женевы в 1880. После изучения этих камней Вернейль пришел к выводу, что возможно рекристаллизовать оксид алюминия высокого качества в искусственный рубин. Эта идея вместе с появлением кислородно – водородных горелок и растущим спросом на искусственные драг. камни привело к созданию печи Вернейля.

Метод Вернейля реализуется путем просыпки маленьких порций порошковой шихты (пудра с размером частиц 20 мкм) в трубчатую печь, где эта шихта расплавляется во время падения в кислородно–водородном пламени и питает каплю расплава на поверхности затравки. Затравка при этом вытягивается постепенно вниз, а капля пребывает на одном и том же уровне по высоте печи. Преимущества данного метода: отсутствие флюсов и дорогостоящих материалов тиглей; отсутствие необходимости точного контроля температуры; возможность контроля за ростом монокристалла. Недостатки: из–за высокой температуры роста кристаллы имеют внутренние напряжения; стехиометрия состава может нарушаться вследствие восстановления компонентов водородом и испарения летучих веществ. Скорость выращивания – несколько мм/час.

Кристаллы, полученные по методу Вернейля, крайне тяжело отличить от встречающихся в природе. Одним из редких отличий являются включения пузырьков газа, образовавшихся из-за избытка кислорода в печи (в натуральных кристаллах обычно содержатся твердые включения). Таким образом выращивают корунд, шпинель, фабулит, рутил и др.

�

Рисунок 6 – Принцин действия Вернейля для варащивания кристаллов рубина

10 Технология синтеза и выращивания монокристаллов с определенными свойствами

Получить заданные свойства в чистом теллуриде кадмия можно либо

проведением процесса кристаллизации при определенных значениях давления паров кадмия, либо путем термообработки кристаллов, выращенных в некоторых произвольных, но постоянных условиях при некоторой температуре. Изменение свойств материала в результате термообработки обеспечивается путем диффузии атомов кадмия из паровой фазы в кристалл или из кристалла в паровую фазу (в зависимости от состава кристалла и от величины давления паров кадмия), а поэтому для получения однородных кристаллов необходимо проводить чрезвычайно длительные термообработки. Однако пока нет точных данных о температурной зависимости предельных концентраций дефектов, нельзя утверждать, что кристаллы, полученные при высоких давлениях паров кадмия или теллура, не окажутся пересыщенными при понижении температуры с соответствующим ухудшением параметров.

Для проведения технологических операций нужно иметь подробную диаграмму состояния Р—Т—. Имеются двумерные диаграммы Т—X и Р—Т. Равновесное давление паров над расплавом в конгруэнтной точке плавления (ТПЛ=1098°С) составляет: = 0,9 ат, = 0,4 ат. При указанных давлениях паров компонентов со-став кристалла, соответствующий конгруэнтной точке плавления, по-видимому, не совпадает со стехиометрическим. Как видно из диаграммы Р—Т состава твердого теллурида кадмия, его температура плавления понижается как при увеличении, так и при понижении давления паров кадмия. Однако в области давлений паров кадмия, которые необходимы для управления типом и величиной проводимости , эти изменения температуры плавления составляют всего несколько градусов. На этой же диаграмме пунктирными линиями обозначены давления паров чистого кадмия и чистого теллура.

Наиболее рациональным методом синтеза является синтез из паров компонентов. Однако этот метод имеет малую производительность, а чистота кристаллов опреде¬ляется чистотой исходных компонентов. Поэтому обычно применяют методы синтеза, кристаллизации и зонной очистки расплавов .

При разработке технологии следует учитывать следующие

особенности:

1) Реакция образования теллурида кадмия из расплавленных компо-нентов сопровождается выделением столь большого количества тепла, что при большой скорости реакции происходит сильный разогрев материала и соответственно повышается давление паров непрореагировавших компонентов до таких значений, что может произойти разрыв кварцевой ампулы, в которой производитcя процесс;

2) Во время повышения температуры имеют дело с раствором–расплавом, состав которого изменяется во времени и сопровождается изменением фазы;

3) Общий состав соединения задается точностью взвешивания навесок компонентов, что в случае изотермической замкнутой системы не-контролируемо предопределяет величину проводимости выращенных кри-сталлов.

Для получения чистых кристаллов с определенными свойствами процесс синтеза совмещают с процессом направленной кристаллизации в лодочке, а синтезированный материал, содержащийся в той же лодочке и за-паянный в той же ампуле, подвергают затем горизонтальной зонной плавке.

Эквиатомные навески очищенных исходных материалов загружаются в лодочку из стеклографита, которая помещается в один конец кварцевой ампулы. В другой конец ампулы закладывается навеска чистого кадмия весом в несколько граммов. После откачки и запайки ампулу устанавливают в нагревательном устройстве установки.

Нагревательное устройство состоит из трех печей:

1) печь первая регулируя температуру которой создают в объеме ампулы заданное давление паров кадмия;

2) печь вторая обеспечивающей нагрев лодочки с компонентами до температур порядка 900—950° С (фоновая печь);

3) печь третья которая посредством механизма надвигается на печь два и вызывает, таким образом, повышение температуры в ампуле.

11 Процессы получения монокристаллов

В тех областях техники, где необходимы материалы с уникальными значения свойств и однородностью этих значений по объёму изделия, используются монокристаллические материалы. Такие значения может обеспечить только малодефектная (с учётом анизотропии) структура монокристалла.

Основную массу монокристаллов различного химического состава потребляют микроэлектроника, оптоэлектроника, лазерная и атомная техника. Подавляющее большинство этих монокристаллов относится к полупроводниковым и диэлектрическим материалам.

Основные процессы, которые имеют место при выращивании монокристаллов, на самом деле характерны и для различных технологий получения поликристаллических заготовок.

11.1 Гидромеханические процессы

Движение (вращение, колебание) кристалла (иногда и тигля с расплавом) используется для оптимизации тепловых и массовых потоков (искусственная конвекция), поддержания формы кристалла (цилиндрической), равномерного распределения примесей и основных компонентов.

Осаждение применяется для переноса вещества, а также может возникнуть в результате процессов ликвации.

Свободная гравитационная конвекция присутствует практиче�ски всегда, однако может приводить к неоптимальным вариантам тепло и массопереноса. Она может быть ослаблена соответствующим выбором конфигурации температурного поля.

Искусственная конвекция в жидкой и газовой фазах применяется для оптимизации процессов тепло и массопереноса.

Обдув применяется для создания инертной атмосферы (например, обдув благородным газом) и усиления теплообмена (искусственная конвекция).

Рисунок 7 – Классификация основных процессов при росте монокристаллов

11.2 Тепловые процессы

Нагревание используется для усиления диффузионных (массообменных процессов) и достижения определённых температур (например, температур фазовых превращений, рабочих температур и т. п.).

Охлаждение применяется с целью реализации стабильных и метастабильных фазовых превращений, достижения комнатной или рабочей температур.

Теплоты фазовых превращений, которые могут, как поглощаться, так и выделяться, необходимо учитывать при разработке технологических процессов, при проектировании оборудования, в расчётах теплового баланса и теплообмена.

11.3 Массообменные процессы

Процессы растворения в двух- и многокомпонентных системах могут происходить во всех фазах (твёрдых, жидких и газообразных). Растворы применяются для оптимизации процессов массопереноса (доставка компонента, снижение вязкости), рабочих температур (снижение температур кристаллизации, в том числе и для осуществления фазового превращения в низкотемпературную фазу), химического состава (легирование).

Адсорбционные процессы имеют место на границах раздела фаз, в том числе и на фазовой границе растущего кристалла. Они происходят при переносе вещества из одной фазы в другую и играют существенную роль в процессах легирования, когда такие процессы идут с участием поверхности. Часто адсорбционные процессы связаны с загрязнением фазовых границ ненужными примесями и их дальнейшим захватом растущим кристаллом, что приводит к снижению качества последнего.

Массоперенос при фазовом превращении включает в себя процессы переноса основного вещества и легирующих компонентов и в общем заключается в перераспределении вещества между фазами. Он используется для получения кристалла с заданным химическим составом, а также в процессах очистки.

Захват примесей кристаллом – вредное явление, которое происходит в результате неравновесного концентрационного переохлаждения (превышение концентрации компонента в фазе выше равновесного) на фазовой границе. Концентрационное переохлаждение может быть как результатом адсорбции, так и результатом плохого отвода (диффузии) избытка примеси в исходной фазе (обычно – газовой или жидкой) от фазовой границы. Захват растущим кристаллом примеси может происходить и в результате захвата твёрдых нерастворимых частиц.

11.4 Химические процессы

Химические реакции в каждой из фаз характеризуются полнотой реакции, которая определяет количество каждого вещества и зависит от параметров состояния системы. Поэтому рабочие температуры процесса выбираются с учетом химических реакций, протекающих в системе.

В результате фазового превращения возможно образование нового вещества или даже компонента. Образование нового вещества также может стимулировать образование новой фазы.

При использовании полярных растворителей возникает процесс сольватации, который способен существенно повлиять на массоперенос и кинетику химических реакций и фазовых превращений.

11.5 Механические процессы

Термомеханические напряжения, возникающие в результате не�равномерности охлаждения и твердофазных превращений, могут привести к высокому содержанию кристаллических дефектов (в том числе к образованию двойников), пластической деформации, растрескиванию и раскалыванию кристалла. В том числе и поэтому оптимизация теплообмена является важнейшей задачей при разработке технологического процесса и оборудования для его осуществления.

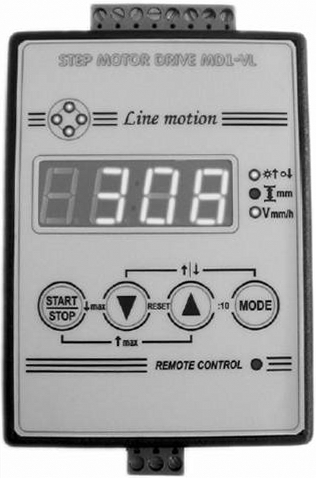

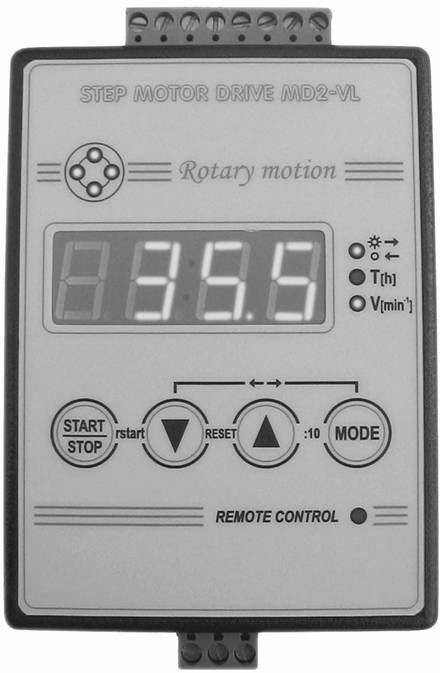

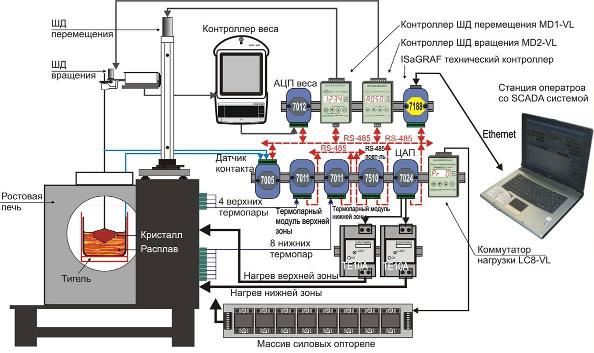

12 Автоматизированные системы управления ростом монокристаллов. Контроллер шагового двигателя привода перемещения кристалла MD1 VL. Контроллер шагового двигателя привода вращения кристалла MD2–VL

Контроллер MD1–VL предназначен для управления линейным движением штока механизма перемещения кристаллов вверх и вниз с заданной скоростью на заданное расстояние. Применяется в любых установках выращивания монокристаллов, где необходимо перемещение затравки или кристалла, как на стадии подготовки, так и во время роста. Контроллер обеспечивает защиту шагового двигателя (ШД) от перегрузки и короткого замыкания, запуск программы аварийной работы ШД по состоянию датчика на входе блокировки. Рассчитан на работу с малогабаритным двухфазным ШД, например, ДШИ–200, в режиме половинного дробления шага. Имеет функции быстрого перемещения вверх/вниз с максимальной скоростью, плавного разгона на больших скоростях, обработки сигнала с концевых выключателей механизма, индикации заданной скорости, заданного и текущего перемещения, работы выходных ключей микросхемы драйвера ШД. Все параметры программирования и вращения при выключении питания сохраняются в энергонезависимой памяти контроллера и остаются в силе до их следующего изменения. Может использоваться в качестве удаленного модуля в распределенных системах управления. Контроллер MD2–VL предназначен для управления вращательным движением штока механизма вращения кристалла вправо или влево по заданной кусочно-линейной программе (КЛП). Применяется в любых установках выращивания монокристаллов, где необходимо вращение затравки или кристалла, как на стадии подготовки, так и во время роста. Контроллер обеспечивает защиту шагового двигателя (ШД) от перегрузки и короткого замыкания, запуск программы аварийной работы ШД по состоянию датчика на входе блокировки. Рассчитан на работу с малогабаритным двухфазным ШД, например, ДШИ–200, в режиме микрошага.

Технико-экономические преимущества:

1) Имеет функции плавного разгона и торможения, быстрого включения заданной скорости, индикации заданной и текущей скоростей вращения. Так же заданного и текущего времени работы участка КЛП, работы выходных ключей микросхемы драйвера ШД;

2) Предусмотрен режим поворота на заданный угол, который удобен для автоматизированного измерения радиальных градиентов печи;

3) Все параметры программирования и вращения при выключении питания сохраняются в энергонезависимой памяти контроллера и остаются в силе до их следующего изменения;

4) Контроллер может использоваться в качестве удаленного модуля в распределенных системах управления. Связь с PL/PC технологическим контроллером или компьютером поддерживается по интерфейсу RS–485 в формате ASCII.

Рисунок 8 – Контроллер шагового двигателя привода перемещения кристалла MD1-VL

Рисунок 9 – Контроллер шагового двигателя привода вращения кристалла MD2-VL

Рисунок 10 – Система управления ростом кристалла

Заключение

В работе были рассмотрены основные автоматизированные системы управления ростом монокристаллов такие как контролер шагового двигателя привода перемещения кристалла MD1–VL и контроллер шагового двигателя привода вращения кристалла MD2–VL.

В настоящее время в подобных системах роста монокристаллов для обеспечения высокой стабильности поддержания температуры в камере роста применяются автоматические системы управления электропитанием нагревательного элемента, базирующаяся на промышленном высокочастотном регуляторе температуры и программном задатчике уровня. Градуировка температуры нагревателя осуществляется с помощью оптического пирометра. Контроль над системой электропитания осуществляется с помощью измерительного комплекса, позволяющего измерить одновременно силу тока, напряжение и мощность. Работа системы основана на законе ПИД–регулятора.

С научной и инженерной точки зрения такой тип системы регулирования малоэффективен, так как не позволяет производить смену параметров регулирования и алгоритма функционирования системы для достижения желаемого результата. Подобный тип системы жестко привязан к оборудованию и не предоставляет возможности эксперимента.

Список использованных источников

1 Патент 2128250 РФ, МПК С30 В1520, 15/22, 15/26. Способ управления процессом выращивания монокристаллов германия из расплава и устройство для его осуществления [текст] / С. П. Саханский, О. И. Подкопаев, В. Ф. Петрик, 1999, № 97101248/25.

2 Патент 2184803, РФ, МПК С30 В1520, 15/22, 15/12 29/08. Способ управления процессом выращивания монокристаллов германия из расплава и устройство для его осуществления [текст] / С.П. Саханский, О.И. Подкопаев, В.Ф. Петрик, В.Д. Лаптенок, 2002, № 99123739/12.

3 Саханский, С.П. Способ управления процессом выращивания монокристаллов германия из расплава / С.П. Саханский, О. И. Подкопаев, В. Д. Лаптенок. // В кн.: Перспективные материалы, технологии, конструкции-экономика. Сборник научных трудов / Под ред. В.В. Стацуры Красноярск: ГАЦМиЗ, 2000. Вып. 6. С. 391393.

4 Саханский, С.П. Основные математические соотношения контактного метода управления выращиванием монокристаллов по способу Чохральского/ С. П. Саханский // В кн.: Вестник Сибирского государственного аэрокосмического университета имени академика М. Ф. Решетнева / Под ред. проф. Г. П. Белякова Красноярск: СибГАУ, 2005. Вып. 7. С. 85-88.

5 Саханский, С.П. Выращивание монокристаллов в закрытой тепловой оснастке по способу Чохральского на основе контактного метода управления диаметром кристалла/ С. П. Саханский, // Автоматизация и современные технологии. 2007.№1. C. 38-41.

6 Разработка прецизионного регулирования температуры с использованием светопровода // М.: Гиредмет, Отчет по НИР, тема № СКБРМ-1, 1962.

Приложения (при необходимости)

УПРАВЛЕНИЕ ПРОЦЕССОМ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ ИЗ РАСТВОРА РАСПЛАВОВ