Пути повышения качества поставщиков сырья и материалов на ОАО «Нефтекамскшина»

100

Содержание

|

Введение

|

3

|

|

1. Теоретические основы оценки поставщиков сырья и материалов

|

6

|

|

1.1. Экономическое обоснование необходимости выбора и оценки поставщиков в деятельности предприятия

|

6

|

|

1.2. Методика оценки качества поставщиков

|

12

|

|

1.3. Разработка стратегии в отношении работы с поставщиками

|

20

|

|

2. Оценка поставщиков сырья и материалов на примере

ОАО «Нефтекамскшина»

|

30

|

|

2.1. Общая характеристика хозяйственной деятельности

ОАО «Нефтекамскшина»

|

30

|

|

2.2. Критерии оценки поставщиков сырья и материалов на ОАО «Нефтекамскшина»

|

38

|

|

2.3. Анализ результатов оценки поставщиков сырья и материалов на ОАО «Нефтекамскшина»

|

45

|

|

3. Пути повышения качества поставщиков сырья и материалов на ОАО «Нефтекамскшина»

|

64

|

|

3.1. Обеспечение качества поставок в зарубежной практике

|

64

|

|

3.2. Рекомендации по улучшению качества поставщиков сырья и материалов на ОАО «Нефтекамскшина»

|

76

|

|

Заключение

|

83

|

|

Список использованной литературы

|

88

|

|

Приложения

|

|

Введение

Для успешной работы предприятий в условиях нестабильной экономической ситуации в нашей стране необходимо, прежде всего, грамотное ведение оперативного торгового учета, позволяющее быстро ориентироваться в сложных рыночных ситуациях и принимать обоснованные управленческие решения, снижающие коммерческий риск. Естественно, что принятие подобных решений невозможно без эффективной системы поставок сырья и материалов на предприятии. Переход России к рыночной экономике потребовал новых подходов к организации и технологии коммерческой деятельности предприятий, в частности к рациональной организации товароснабжения.

Система поставки сырья и материалов для предприятия –сложный организационно-хозяйственный и материальный (технологический) процесс, так как на каждом его этапе применяются многочисленные средства и орудия труда (торговые здания, сооружения, торгово-технологическое оборудование, транспортные средства и т. д.), в его осуществлении участвует большое количество людей. Кроме того, следует иметь в виду, что основным предметом труда здесь являются сырье и материалы, ассортимент которых представлен тысячами видов и разновидностей [19. c.24].

Основу организационно-хозяйственной стороны процесса

поставки сырья и материалов составляет коммерческая деятельность, осуществляемая участвующими в нем звеньями –торговыми и производственными предприятиями. Она включает в себя операции, связанные с изучением спроса на товары и определением потребности в них, исследованием рынка товаров и выявлением наиболее выгодных поставщиков, установлением с ними хозяйственных связей, и другие операции.

Процесс поставки сырья и материалов осуществляется под воздействием производственных, транспортных, социально-экономических и торговых факторов.

Из производственных факторов наибольшее влияние на организацию процесса поставки сырья и материалов оказывают следующие: размещение производства, специализация производственных предприятий, сезонность производства отдельных товаров.

Так, чрезмерное приближение производственных предприятий к источникам сырья может привести к неравномерному распределению их на территории страны, к удалению от районов потребления. Все это вызывает необходимость перевозки товаров на большие расстояния, к замедлению и усложнению процесса снабжения сырьем и материалами.

К числу главных транспортных факторов следует отнести состояние транспортных путей сообщения и виды транспорта, используемые для перевозки товаров. То есть, для того чтобы обеспечить бесперебойное и экономичное функционирование процесса снабжения сырьем и материалами, необходимо наличие хорошо развитой транспортной сети, а также оптимальной структуры парка транспортных средств (наличие определенного количества специализированного транспорта, транспортных средств различной грузоподъемности и т. д.).

Таким образом, наличие широкого ряда факторов, влияющих на процесс поставки сырья и материалов, и важность самого процесса для эффективной деятельности предприятия, позволяют говорить об актуальности выбранной темы дипломной работы.

Актуальность темы исследования определяется необходимостью адаптации и систематизации теоретических и методологических разработок в части раскрытия коммерческого и стратегического потенциала системы одобрения поставщиков сырья и материалов для предприятия шинаической промышленности.

Целью дипломной работы является изучение особенностей организации системы одобрения поставщиков сырья и материалов для предприятия шинаической промышленности, а также выявление направлений по совершенствованию данной системы.

В связи с этим в работе были поставлены следующие задачи:

- рассмотреть теоретические аспекты организации снабженческой деятельности предприятия

- исследовать механизмы и формы организации материально-технического обеспечения предприятия

- оценить организацию системы поставки сырья и материалов для предприятия шинаической промышленности (на примере ОАО «Нефтекамскшина»)

- рассмотреть зарубежный опыт функционирования системы поставки сырья и материалов для предприятий шинаической промышленности

- представить направления разработки систем одобрения поставщиков сырья и материалов для ОАО «Нефтекамскшина».

Объектом исследования является деятельность предприятий шинаической отрасли в области поставки сырья и материалов для нужд производства.

Предметом исследования являются особенности функционирования системы одобрения поставщиков сырья и материалов в деятельности Управления по закупке оборудования ОАО «Нефтекамскшина».

Для того, чтобы обеспечить ОАО «Нефтекамскшина» необходимыми материалами в соответствии с выявленной потребностью, организуется материально-техническое снабжение. Его задача заключается в определении потребности предприятия в материалах и технических ресурсах, изыскании возможностей покрытия этой потребности, организации хранения материалов и их выдачи, а также в проведении контроля за качественным поступлением материально-технических ресурсов.

Дипломная работа состоит из введения, трех глав, заключения, списка использованных источников и приложений.

Проблемы организации поставки сырья и материалов для предприятия исследовали многие отечественные и зарубежные ученые: Д. Болт, С.Н. Виноградова, В.А. Виттаха, В.П. Воронин, А.М. Гаджинский, М.М. Горбунов-Посадов, М.М. Дарбинян, М.М. Ермаков. П. Зермати, Н.А. Кузнецов, В.П. Мясников, Р.П. Мешечкина, Л.П. Наговицина, Ш. B. Опельбаум, А.В. Орлов, В.К. Памбухчиянц, Ф.Г. Панкратов, А.А. Смехов, Дж. Стэнтон, Б.Дж. Уолкер, П. Цвирнманн, М.Дж. Эцель, и другие.

Теоретическую и методологическую основу работы составили отдельные положения экономической теории, экономические законы, методы анализа, прогнозирования и моделирования экономических процессов, интернет-публикации, нормативно-правовые документы, международные документы, федеральные и региональные программы, содержание торговых сайтов в Интернете, а также другие информационные источники, связанные с интернет-деятельностью, в том числе с электронной торговлей.

Практическая значимость работы заключается в том, автором на основе изучения особенностей организации системы одобрения поставщиков сырья и материалов для предприятия шинаической промышленности, были выявлены направления по совершенствованию организации системы одобрения поставщиков сырья и материалов для ОАО «Нефтекамскшина».

Структура работы включает в себя введение, основную часть, состоящую из трех глав, заключение, список использованной литературы и приложения.

В первой главе автором рассмотрены теоретические аспекты организации снабженческой деятельности предприятия.

Во второй главе выявлены особенности организации системы поставки сырья и материалов для предприятия шинаической промышленности (на примере ОАО «Нефтекамскшина»).

В третьей главе представлены направления оптимизации системы поставки сырья и материалов для предприятия шинаической промышленности (на примере ОАО «Нефтекамскшина»).

1. Теоретические основы оценки поставщиков сырья и материалов

1.1. Экономическое обоснование необходимости выбора и оценки

поставщиков сырья и материалов в деятельности предприятия

Преломляя теорию организации закупок сквозь призму текущей экономической ситуации в Российской Федерации, можно выделить целый ряд специфических особенностей, свойственных исключительно странам бывшего социалистического лагеря, в основном, бывшего СССР.

Интеграция российской экономики в мировую поставила определенные требования перед отечественными предпринимателями. В первую очередь это относится к производственным предприятиям. В результате изменения подходов к организации производства многим предприятиям пришлось пережить нелегкое время кардинальных реорганизации и реструктуризации всех элементов производственного процесса как такового, а также смежных процессов, без которых получение готовой продукции невозможно априори.

Государственное планирование экономики привело к тому, что специалисты, работавшие в области обеспечения производства сырьем и расходными материалами для выпуска соответствующей продукции, не прикладывали особых усилий для выполнения своих непосредственных обязанностей. Самой главной их задачей являлось отслеживание сроков доставки того или иного продукта во избежание нарушения производственного цикла. При этом стоимость и качество подобных материалов не имели решающего значения. Средний уровень качества готовой продукции во всей стране и государственные дотации нерентабельным производствам, в итоге, явились причиной отсутствия умения выживать в условиях жесткой конкуренции, возникшей в нашей стране в течение периода перехода к рыночной экономике, продолжающегося с переменным успехом по сей день.

Изменение структуры рыночного спроса обнажило существенное несоответствие новым, объективно сложившимся условиям. Значительный вес условно-постоянных расходов в структуре затрат снижает конкурентные возможности в сопоставлении с небольшими мобильными производствами. Единственный выход - реорганизация всех уровней системы управления предприятием, причем, чем раньше и тщательнее она будет осознана и произведена, тем с меньшими потерями для предприятия и его коллектива пройдет ее осуществление.

Одним из факторов, определяющих степень конкурентоспособности

предприятия с точки зрения качества, стоимости продукции, сроков выполнения заказов является четко организованная система обеспечения производства сырьем и расходными материалами [31, С.17].

Этот элемент структуры предприятия одним из первых столкнулся с необходимостью учета всех особенностей зарождения новой экономики.

Специалист этой сферы в сегодняшних условиях должен обладать знаниями по экономике, финансовой и бухгалтерской деятельности, технологии производства, делопроизводству, законодательству и многому другому. Другими словами, закупщик является одним из наиболее универсальных работников предприятия. Кроме того, особенно в последние годы, к вышеперечисленному добавилась и стала превалировать внешнеэкономическая деятельность, что стало печальным результатом импортирования большей части сырья и материалов.

У любой фирмы существует множество критериев использования материалов, приспособлений и готовой продукции. Данные критерии обычно определяют по документации, включая чертежи.

Каждый поставщик оценивается с точки зрения возможности соответствия требованиям, предоставленным покупателем. Его оборудование и процессы анализируются, чтобы убедиться в соответствии спецификаций фирмы-покупателя и материалов поставщика. Работники компании-поставщика должны иметь соответствующий профессиональный уровень и опыт работы [31, С.18].

Оборудование и персонал тщательно проверяются, их взаимодействие играет важнейшую роль в восприятии фирмы, как возможного поставщика.

Поставщик также рассматривается в отношении показателей качества, например, контроля статистического процесса или Statistic Process Control (SPC). Данные могут быть получены в соответствии с SPC-программой. SPC определяет показатели качества в соответствии с количеством продукции, которая выходит за рамки, установленные для качества. Фирма-покупатель может диктовать подобные показатели при помощи спецификаций.

Произведенные материалы будут отслежены по требованиям спецификации.

Проверка SPC может определить следующее:

- соответствие материалов спецификации

- несоответствие материалов спецификации

- процентное соотношение качества производства

Очевидно, что фирма и поставщик будут стремиться к 100-процентному соответствию спецификациям. Тем не менее, только контроль, проводимый SPC, может задокументировать качество. Неподходящие материалы снова перерабатываются или поставляются новые. Если поставщик не обеспечивает качество материала, то возможно снижение цены, когда количество некондиционной продукции перекрывает количество продукции, соответствующей стандартам качества.

Основной причиной, по которой необходимо требовать определенного качества от поставщика, является желание избежать последующих затруднений. Например, проведение тестов и инспекций качества материалов поставщика во время их прибытия на фирму является таким затруднением. Данный шаг требует усилий и времени, увеличивая стоимость, но не качество. Обеспечение качества продукции представляет интересы, в первую очередь, покупателя. Это помогает избежать дополнительных проверок, когда прибывает материал, а также позволяет быстрее обеспечить производственный процесс [39, С.25].

Стабильность качества –та характеристика, которая в меньшей степени присуща отечественным поставщикам. Помимо этого, некоторые отечественные предприятия, имеющие достаточно долгую историю, до сих пор не перешли на методику оценки качества в соответствии с мировыми стандартами. Примером может служить ситуация с продукцией Торжокского Завода Полиграфических Красок, где до сегодняшнего дня используется отечественная система «Радуга», в то время, как остальные производители в течение долгих лет успешно использует цветовые каталоги PANTONE. Таким образом, желание сравнить качество предлагаемой этой компанией продукции с мировыми аналогами практически невозможно реализовать.

Другим ключевым фактором выбора и оценки поставщика является доставка.

Производственный процесс во всем мире построен на соблюдении определенных временных рамок. Такой организации производства характерно наличие на складе небольшого количества расходных материалов или практически полного их отсутствия, то есть текущее складирование.

Поставщики должны привести свой процесс в соответствие с таковым фирмы-покупателя, а также координировать отправки, основываясь на требованиях производства фирмы-покупателя. Подобная организация может подразумевать еженедельные, ежедневные или даже поставки по несколько раз в день. Таким образом, просто необходимо избегать дополнительных потерь, как поставщиком, так и фирмой-получателем, поскольку любые задержки поставок могут замедлить или остановить производственный процесс получателя.

Еще одним важным фактором при выборе поставщика является цена. Обычно фирма располагает определенным бюджетом для осуществления закупок у поставщиков. Исторически сложилось, что фирма выбирает наиболее дешевых поставщиков. Тем не менее, цена является лишь одним из трех ключевых факторов, наряду с качеством и доставкой [35, С.32].

Если акцент при выборе поставщика падает на наиболее низкую цену, то такой подход носит название «ценового закупочного варианта» или Price Purchasing Variant (PPV). Когда бюджет фирмы на материалы установлен, то каждая закупка производится в соответствии с данными по планируемым и стандартным ценам. Рассматриваются варианты, после чего ситуация анализируется. Если PPV больше, чем размеры бюджета, и цена закладывается в стоимость производства, то это снижает значения прибыли. Если PPV меньше размеров бюджета, то в результате прибыль возрастает [35, С.37].

К сожалению, важность наличия бюджетов производства на разных уровнях пока не нашла в российских условиях должного понимания. Бюджет каждого подразделения, входящего в производственную структуру, а также общий производственный бюджет дают возможность достичь максимального уровня экономии в пределах предприятия. Кроме того, бюджет во многом гарантирует отсутствие закупок материалов, которые могут лишь увеличить складские запасы, поскольку не будут использоваться в течение долгого времени, а также четкий контроль стоимости закупаемого сырья и его качества. Интерес каждого работника, чей доход напрямую зависит от выполнения бюджета соответствующей службы, заключается в том, чтобы максимально эффективно использовать возможности всего парка оборудования, экономно расходовать предоставляемые ресурсы и требовать этого от других [34, С.5]. Совокупность результатов реализации перечисленных возможностей позволит снизить производственные затраты, а также снизить до определенного уровня объем закупок и повысить качество выпускаемой продукции.

PPV - только индикатор работы снабжения. Поставщики также должны рассматриваться с точки зрения выполнения сроков поставок и стандартов качества. Когда соблюдены все три параметра, то функция снабжения выполняется наиболее эффективно.

Образование долгосрочного сотрудничества с поставщиками обеспечивает долгосрочный успех в обеспечении производства. Большинство крупнейших фирм в мире имеют определенный опыт работы с поставщиками, партнерские отношения, взаимное доверие. Это дает им преимущества перед конкурентами в сфере их деятельности. Ключевым фактором представляется создание стратегических альянсов с поставщиками [23, С.2].

Большая часть продукции включает спектр специальных материалов или компонентов. Они производятся разными поставщиками, чей выбор делается на основе анализа их возможностей. Такими материалами обычно являются крепежный материал, листовой металл, материалы по каталогу и другие низко-технологичные компоненты. В таких областях обычно много поставщиков, следовательно выбор производится в соответствии с критериями снабжения фирмы-заказчика. Негативной тенденцией является снижение количества поставщиков.

Таким образом, имеет смысл долгосрочное сотрудничество, ведущее к взаимному росту. Множество фирм старается сконцентрировать свои усилия на создании и развитии отношений с несколькими хорошими поставщиками. Они понимают, что производство поставщиков является продолжением их собственного. Подобные отношения представляются ключевой стратегией противодействия конкуренции.

Стратегические альянсы становятся ключом к дальнейшему росту предприятия. Когда фирма заключает альянс с поставщиком, она рассматривает, кроме всего прочего, техническую информацию, инженерные исследования и тенденции развития продукции. Снабжение играет важнейшую роль в идентификации стратегических компонентов и нахождении поставщиков, которые соответствуют текущим требованиям фирмы.

Компании, понимающие значение стратегических альянсов привлекут ключевых поставщиков и увеличат свое рыночное участие. В данном процессе большую роль играет снабжение.

При развитии конкуренции и продолжающейся фрагментации фирмы должны быть готовы к выполнению определенных правил. Правила, предусмотренные Европейским Союзом и ISO 9000, определяют методы снабжения и производства [4, С.5].

Возможности фирмы в отборе компетентных поставщиков в отношении расходных материалов и компонентов, которые соответствуют требованиям по цене, качеству и срокам доставки, жизненно важны для долговременного успеха компании. Это относится, в частности, к продукции с высоким содержанием различных компонентов. Получение необходимого количества материалов в установленные сроки предполагает упрощение производства.

Переход к процессам «just-in-time» и отказ от складирования в больших объемах повышает роль снабжения. Изменения в этой сфере будут продолжаться на мировом рынке. Географическое распространение производства потребует нахождение местных поставщиков материалов и компонентов. Высокие технологии предусматривают образование стратегических альянсов. Кроме того, по мере появления российских производителей на мировом рынке, в их среде все больше чувствуется необходимость следовать новейшим технологическим разработкам, дающим возможность повысить эффективность производства, увеличить качество и понизить стоимость выпускаемой продукции [29, С.201].

Согласно требованиям стандарта ISO 9001:2000 8-м принципом современного менеджмента является «Взаимовыгодные отношения с поставщиками» [2, С.6]. Способность организации и ее поставщиков создавать ценности повышается на основе взаимовыгодных отношений.

Ключевые преимущества:

- возросшая возможность создавать ценности для обеих сторон;

- гибкость и быстрота согласованных откликов на изменения рынка;

- оптимизация затрат и ресурсов.

В следующем параграфе более подробно рассмотрим современные методы оценки качества поставщиков.

1.2. Методика оценки качества поставщиков

Качество услуг или продукции организации, а соответственно и ее конкурентоспособность в большой степени зависят от качества работы ее поставщиков. Некачественная продукция, закупленная организацией или некачественные услуги, оказанные ей субподрядчиками, в конечном счете ведут либо к неоправданным затратам, либо к неудовлетворенности конечных потребителей. И то и другое - отрицательно сказывается на результатах деятельности организации, например, на прибыльности.

В связи с этим для организации принципиально важно иметь надежный инструментарий для оценки качества, которое может быть обеспечено конкретным поставщиком. Речь идет не о входном контроле закупаемой продукции, а об оценке способности поставщика поставлять качественную продукцию и систематически совершенствовать качество [28, С.27].

Входной контроль качества - деятельность, направленная на выявление и устранение несоответствий, которая приводит к увеличению себестоимости конкретных единиц продукции, изготовленных при помощи ресурсов, подлежащих контролю. В то же время мероприятия по оценке способности поставщиков обеспечивать и улучшать качество поставляемых ресурсов - позволяют, наоборот, в перспективе уменьшить издержки на единицу конечной продукции и таким образом повысить эффективность операций. Иными словами - ужесточение входного контроля есть экстенсивный путь развития, приводящий к перерасходу ресурсов в рамках совместной деятельности поставщика и потребителя; а оценка поставщиков и сопряженные с ней мероприятия по совершенствованию их систем менеджмента качества - интенсивный путь, позволяющий сэкономить ресурсы.

Для того чтобы деятельность по оценке поставщиков принесла пользу, необходимо иметь в виду следующие моменты:

- цели оценки;

- понятие качества;

- концепция управления качеством (системы обеспечения качества);

- система параметров (показателей) качества;

- критерии качества (целевые значения показателей);

- инструменты и методы сбора и анализа информации о качестве.

Оценка качества поставщиков может осуществляться с различными целями. Причем от цели оценки в значительной степени зависят методика и инструментарий оценки. Наиболее распространенные цели: ранжирование имеющихся поставщиков; выстраивание эффективных отношений с поставщиками. Оценку качества имеющихся поставщиков для целей ранжирования можно проводить на основе измерения показателей качества продукции и услуг, поставляемых ими организации [22, С.177]. Организация, скорее всего, достаточно хорошо знакома с оцениваемыми поставщиками и методами их работы. Поэтому, при такой оценке, как правило, нет необходимости проводить опросы или аудиты поставщиков, напротив основные данные можно получить от сотрудников самой организации, непосредственно, взаимодействующих с поставщиками или с результатами их работы.

Выбор наилучшего поставщика из ряда кандидатов. Могут применяться различные методы - от самооценки простейших показателей качества до полномасштабных аудитов качества. Принципиально важно, чтобы получаемые с каждым циклом исследования, были сопоставимы, т.е. получены с использованием одного и того же инструментария, инструментарий исследования обеспечивал сопоставимость результатов, получаемых по всем поставщикам.

Более надежный и эффективный подход в выборе поставщиков основывается на анализе сведений о качестве их работы и продукции. Это требует проведения соответствующего исследования и, следовательно затрат, что сокращает число потенциальных поставщиков, с которыми компания может вступить в сотрудничество. При таком подходе поставщик должен допустить на свое предприятие представителей заказчика (потребителя). В таком случае обе стороны более ответственно относятся к установлению делового сотрудничества и заключению договора [12, С.85].

Метод оценки поставщика (продавца) включает:

- анализ предыдущей деятельности по поставкам;

- установление соответствия системы менеджмента качества поставщика требованиям стандартов;

-контроль потребителем качества продукции на соответствие требованиям стандарта [23, С.5].

Определение динамики качества поставщика. Исследование проводится через определенные промежутки времени. Важно, чтобы результаты, получаемые с каждым циклом исследования, были сопоставимы, т.е. получены с использованием одного и того же инструментария.

При оценке поставщика аудиторы потребителя рассматривают следующие аспекты:

- компетентность руководства и его приверженность качеству;

- понимание технических условий и контракта на поставку;

- размер предприятия и его производственные мощности;

- возможный объем поставок;

- процессы и методы управления качеством;

- уровень квалификации и подготовки сотрудников;

- организация и эффективность обеспечения качества;

- отзывы других потребителей;

- финансовая стабильность предприятия [23, С.6].

Выработка рекомендаций поставщикам по улучшению качества. Обстоятельное исследование, скорее всего включающее непосредственно аудит качества у поставщика специалистами Организации или привлеченными ей сторонними экспертами. При таком исследовании определенным аспектам качества может быть уделено особо пристальное внимание. Области такого исследования и применяемые методы определяются при этом в зависимости от:

- важности отдельных аспектов качества для организации;

- наличия проблем и несоответствий на определенных участках деятельности поставщика и т.д.

Аудит проводится до заключения контракта. Выводы аудиторов могут быть следующими:

- Потребитель (покупатель) полагается на систему обеспечения качества, используемую поставщиком.

- Поставщик передает потребителю вместе с продукцией установленные техническими требованиями данные контроля и испытаний.

Поставщик осуществляет стопроцентный контроль и испытание продукции по соответствующим параметрам.

- Поставщик проводит приемо-сдаточные испытания по согласованной с потребителем программе.

- Поставщик имеет систему качества, признаваемую потребителем, например систему качества по Международным стандартам ИСО серии 9000.

- К поставщику не предъявляются никакие требования по обеспечению и контролю качества, а потребитель осуществляет свой входной контроль и отбор продукции.

Выбор поставщика основывается на:

- оценке опытной партии продукции;

- опыте предыдущей работы с аналогичными поставщиками;

- результатах испытаний ранее поставляемой аналогичной продукции;

- известном опыте других потребителей;

- контроле на предприятии и оценке функционирования системы качества поставщика, а также его возможностей совершенствования производства и т. п.

Определение соответствия поставщика тем или иным стандартам. Организация может выдвинуть по отношению к своим поставщикам требование по соответствию тем или иным стандартам. (Например, - международному стандарту систем менеджмента качества ISO 9001:2000.) В этом случае исследование качества поставщика может иметь целью определение действительного соответствия поставщика требованиям стандарта. Такое исследование как правило, проводится в форме аудита с привлечением специалистов организации и сторонних экспертов [27, С.167].

Под качеством следует понимать способность удовлетворять потребности организации. Иными словами - мерой качества услуги может быть только удовлетворенность потребителей. Если потребитель удовлетворен, услуга - качественная. Если нет - не качественная.

Качество в таком понимании не может иметь абсолютной оценки. Любые количественные показатели качества являются относительными и существуют в форме рейтинговых оценок, оценок разрывов (несоответствий), оценок степени соответствия стандартам [22, С.95].

Помимо оценки непосредственно качества услуг и продукции не менее важной является оценка качества поставщика. Словосочетание «качество поставщика» в данном случае обозначает способность поставщика поставлять продукцию/услуги, удовлетворяющие потребностям организации. Эту способность можно выявить на основе информации:

- о мероприятиях, осуществляемых поставщиком для обеспечения качества;

- об организационной структуре поставщика;

- о бизнес-процессах поставщика и их эффективности;

- о динамике показателей качества продукции и услуг и т.д.

Именно этим аспектам уделяется большая часть внимания в ходе оценки качества поставщиков.

При оценке деятельности поставщиков в области обеспечения и улучшения качества мы будем использовать концепцию Тотального управления качеством (Total Quality Management - TQM). Ее ключевые принципы представлены в Приложении 1.

В качестве структурной основы для детального анализа системы обеспечения качества поставщиков в предлагаемой методике используются требования международного стандарта сертификации систем менеджмента качества ISO 9001. Перспективы дальнейшего развития СМК организации связаны с применением стандарта ИСО 9004:2000 и концепции TQM. Использование идей, заложенных в стандарте ИСО 9004:2000 и концепции TQM, предполагает достижение такого уровня развития предприятия, когда оно может удовлетворять не только потребителя, но и поставщиков [28, С.23].

Выполнение требований стандарта ISO 9001:2000 и дополнительных требований, в зависимости от ситуации применяемых к поставщикам, может рассматриваться как показатель качества - или система показателей качества.

Качество не может иметь абсолютной оценки. Поэтому выбор критериев оценки определяет ценность результатов исследования [30, С.270]. В зависимости от поставленных целей в основу критериев оценки качества могут быть положены:

- соответствие требованиям стандарта (стандартов) или требованиям установленным организацией (потребителем);

- разрыв между показателями проверяемых поставщиков (сравнение качества поставщиков);

- разрыв между показателями отдельных аспектов качества («перекосы»);

- разрыв между показателями по результатам нескольких периодических проверок (временная динамика качества);

- рейтинговая система (количество баллов по отношению к максимуму);

- оценка затрат на качество.

В предлагаемой методике используется рейтинговая система. При правильном нормировании рейтинговые оценки удобно применять для решения таких задач как: сопоставление поставщиков, оценка динамики улучшения качества, выявление и анализ проблем качества и т.д.

Под нормированием рейтинговой системы мы подразумеваем ее привязку к реальной ситуации, достижимым на практике абсолютным значениям измеряемых показателей. В ходе нормирования необходимо определить:

1. Какое значение рейтинга поставщика может считаться удовлетворительным? хорошим? отличным? неудовлетворительным?

2. Какие весовые значения следует сопоставить разным аспектам качества, так чтобы отразить их значимость с точки зрения организации?

Для оценки качества поставщиков можно использовать целый ряд методов и инструментов, а также различные их комбинации [37, С.13].

Основные методы:

Оценка по результатам работы (анализ работы поставщиков). Оценка может проводиться без участия и без ведома поставщика, на основе информации о работе поставщика, накопленной в организации.

В ходе сотрудничества с поставщиком у потребителя накапливаются данные о качестве его работы, о несоответствиях, о нарушениях контрактных обязательств, о достижениях поставщика в области качества, о его производственных возможностях, управленческих процедурах и т.д. Эти данные дают первичную пищу для анализа качества. Такой анализ осуществляется постоянно, по крайней мере, в рамках службы закупок потребителя. Тем не менее, прежде чем приступать к более детальному исследованию и для того, чтобы сделать это исследование максимально результативным, следует собрать и изучить всю накопленную информацию о поставщике.

Определение рейтинга поставщика проводится по следующим этапам:

- во-первых, позволяет выбрать наилучшего поставщика;

- во-вторых, обеспечивает обратную связь, что позволяет устранять возникающие трудности или сбои в работе.

Рейтинг должен учитывать в основном следующие факторы: качество продукции, цену, услуги. Под услугами в данном случае понимается способ доставки продукции, точность соблюдения графика доставки, послепродажное обслуживание и др.

Весовые коэффициенты основных факторов рейтинга могут быть приняты следующими:

- качество продукции - 50 баллов;

- цена (оптовая цена) - 40 баллов;

- услуги - 30 баллов.

Самооценка качества поставщиком (внутренний аудит). Поставщик сам оценивает свой уровень качества. Как правило, такая оценка делается по заданной схеме. То есть заказчик такой самооценки (потребитель) обычно предоставляет оцениваемому поставщику вопросники или иные методические материалы для проведения объективной самооценки. Недорогой и сравнительно несложный метод углубленной оценки качества. Его хорошо применять в условиях, когда между организацией и поставщиком установлены доверительные взаимоотношения и речь идет не о выборе поставщика, а скорее о совместных усилиях по совершенствованию качества [38, С.78].

В рамках предлагаемой методики разработан универсальный вопросник для самооценки качества. Он заполняется поставщиком или по данным, полученным непосредственно от поставщика. Этот вопросник можно адаптировать для каждой группы поставщиков с помощью: корректировки весовых значений, включения дополнительных и исключения неактуальных показателей (вопросов) [33, С.388].

Укрупненно структура вопросника соответствует общей структуре стандарта ISO 9001:2000.

Оценка со стороны потребителей (аудит второй стороны). Оценка/аудит качества поставщика проводится специалистами организации-потребителя или привлеченными ей экспертами. Сравнительно дорогостоящий метод исследования. Применяется обычно к ключевым поставщикам, от методов работы которых, в значимой степени зависит качество работы самой организации. Недостатки: возможная необъективность (проверяющий зависим или связан с проверяемым).

Независимая оценка (аудит третьей стороны). Аудит третьей стороны проводится независимым аккредитованным сертифицирующим органом для выявления соответствия Системы менеджмента качества соответствующим стандартам.

Данные, позволяющие сделать существенные выводы и выработать необходимые решения по управлению поставщиками, могут быть получены в результате серии или цикла мероприятий.

Несомненно, все полученные данные оценки качества поставщика позволяют разработать перспективное взаимодействие между производителем и поставщиком, о чем говорится в следующем параграфе.

1.3. Разработка стратегий в отношении работы с поставщиками

Для определения собственной стратегии в отношении поставщиков необходимо выполнить несколько этапов работ.

Первый шаг представляет собой анализ номенклатуры закупаемой продукции.

Для начала провели анализ номенклатуры закупаемых материалов и разделили их по следующим категориям:

- некритические для производства/продаж – те материалы, которые можно легко заменить аналогами и отсутствие которых не приведет к остановке производства или потере клиентов;

- основные материалы для производства/продаж. К ним, в том числе, относятся и расходные материалы для оборудования;

- проблемные материалы – это материалы из категории основных, которые сложны в закупке, транспортировке, хранении, обработке (например, дефицитные, скоропортящиеся, опасные, требующие особых условий транспортировки и хранения и т.д.);

- стратегические материалы - те наиболее значимые высокорентабельные материалы, которые сейчас и в будущем будут основными, и из них будет изготавливаться основной продукт, который в настоящий момент находится в разработке.

Вторым шагом является определение роли поставщика в процессе производства.

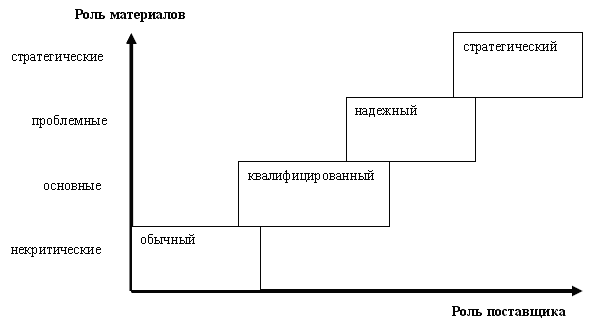

Далее в зависимости от категории материалов определяются и категории (роли) поставщиков. Зависимость роли поставщика от роли материалов представлена на рис. 1.

Опыт показывает, что риск минимален, если поставщик один, но тщательно выбранный. Этот принцип тем более значим, чем выше требования к качеству поставляемой продукции. При этом обе стороны (поставщик и потребитель) должны быть открыты и уверены друг в друге.

Преимущества «принципа одного поставщика» заключаются в следующем:

- в случае успешного сотрудничества поставки будут продолжены. Это придает поставщику больше уверенности при инвестировании в качество продукции, в совершенствование своего производственного процесса, в перспективу развития;

- деловое сотрудничество между поставщиком и потребителем, совместное решение проблем разработки, производства, эксплуатации и т. д. помогают обеим сторонам опережать своих конкурентов;

- появляются возможности ослабить контроль качества продукции и работать по принципу «точно в установленные сроки», что обеспечивает экономию затрат как у поставщика, так и у потребителя;

- снижение цены за поставляемую продукцию, так как один поставщик поставляет продукции больше, чем каждый из нескольких поставщиков. В результате увеличенного объема поставок экономия у поставщика больше, а оптовая цена на большую поставку меньше, что выгодно и потребителю.

Рис. 1. Зависимость роли поставщика от роли материалов

Некоторые потребители могут доверять «декларациям соответствия» поставщика, в которых поставщик на основе своего контроля качества официально заявляет, например, следующее: «Подтверждаем, что поставленная продукция была проконтролирована и испытана в соответствии с условиями и требованиями контракта (или заказа) на поставку и полностью удовлетворяет соответствующим техническим условиям и чертежам» [13, С.95].

Это доверие поставщику основывается на нижеследующем:

- Предпочтительнее устанавливать с поставщиком партнерские отношения, стремясь к долговременному сотрудничеству, чем брать за основу сотрудничества более рискованный традиционный метод.

- Необходимы согласованные методы обеспечения качества поставляемой продукции.

- Роль отдела снабжения состоит в выборе наиболее подходящих поставщиков и в контроле их работы.

- Метод оценивания поставщика предполагает проведение обследования небольшого числа потенциальных поставщиков. Может оказаться необходимым проведение контроля (аудита) процесса производства и системы качества поставщика [32, С.127].

- Метод оценивания предполагает непрерывный контроль поставщиков.

- Система определения рейтинга поставщика способствует:

- оптимальному выбору поставщика или продавца;

- налаживанию обратной связи, обеспечивающей возможность своевременной корректировки качества поставляемой продукции.

- Для подтверждения соответствия продукции техническим требованиям можно использовать сертификаты соответствия, выдаваемые потребителю поставщиком.

Третий шаг - это определение характеристик хорошего поставщика по разным категориям.

Потом определяется, каким основным требованиям должен соответствовать тот или иной тип поставщика:

Рассмотрим существующие разновидности.

. Обычный поставщик.

Некритических материалов оказалось достаточно много наименований. Частота поставок была разной: и однократная, и регулярная, и периодическая. На них приходилось порядка 40% операций по оформлению и приемке заказов. Поэтому можно принять следующие требования к поставщикам:

- удобство работы с ним: минимальное плечо поставки (от момента заказа до прихода товара), обязательная доставка силами поставщика по согласованному графику, удобная комплектация, при многократных поставках в месяц оформление единым счетом и пакетом документов и др.

- стандартное качество и низкие цены;

- целесообразное сотрудничество по договорным обязательствам.

В кризисной ситуации некритические материалы становятся первым претендентом на снижение затрат по ним. Необходимо тщательно анализировать всю номенклатуру и определять, от каких товаров можно отказаться, а какие можно заменить более дешевыми аналогами, по каким товарам можно снизить требование по качеству.

2. Квалифицированный поставщик

Основные материалы - наиболее затратная часть. Частота поставок, в большинстве случаев, регулярная. Любая задержка в поставке материалов или некачественная комплектация может обернуться остановкой производства. Для компенсации этого приходится держать очень большие страховочные запасы, что серьезно увеличивает затраты. Материалы со скрытыми дефектами, попадая в производство, приводят к дефектам готовой продукции и рекламациям клиентов [35, С.34]. Поэтому можно принять следующие требования к поставщикам основных материалов:

- надежное снабжение: строгое соблюдение оговоренных сроков, точность комплектации, резервирование материалов на складе поставщика, доставка силами поставщика;

- стабильное качество продукции, кроме того, поставщик берет на себя функции проверки качества выпускаемой продукции и гарантирует проверку качества;

- обязательная отсрочка платежа.

Здесь мониторинг рынка должен проводиться постоянно, но основной акцент делается на развитии партнерских отношений с выбранными поставщиками. И поэтому крайне важно серьезно отнестись к оценке поставщика при его выборе. Замена поставщика может обойтись компании очень дорого.

В кризисной ситуации необходимо нацелится на будущее. Оценить имеющиеся ресурсы: клиентов, поставщиков, склады, товары, технологии, оборудование, персонал и т.д. Необходимо провести анализ изменений на рынке и составить свой прогноз развития ситуации на вашем рынке, на рынке поставщиков и для вас. Необходимо определить, что есть уникального и что из имеющегося потребуется в будущем. Необходимо избавиться от всего, что не нужно, даже если когда-то за это заплатили дорого [41, С.301]. При отсутствии в компании инвестиционного ресурса необходимо оставить только тот минимум материалов, которые крайне важны для выживания и нужны клиентам.

3. Надежный поставщик.

Проблемных материалов оказалось не так много. Но риски и затраты по ним были очень высокие. Среди них могут оказаться товары, которые приходится закупать в большом объеме из-за периодически возникающего дефицита на российском рынке, долго ждать поставки и долго хранить. На проблемные материалы приходится тратить время простоя производства и средства, что приводит к затратам [31, С.20] .

После анализа всех видов проблем к поставщики проблемных материалов можно предъявить следующие требования:

- готовность проводить совместные программы по оптимизации поставок: менять нормы отгрузки, качество упаковки, частоту поставок, заботиться о повышении сохранности продукции, безопасности транспортировки, хранения, обработки.

- совместное фокусирование на создании стоимости, в том числе способность и готовность поставщика взять часть процесса обработки на свое производство, а также проводить обучение рабочих и операторов грамотной работе с сырьем, оказывать технологическое консультирование и поддержку.

- близость поставщика. Для удаленных поставщиков —наличие каналов распределения или региональных складов, близких к нашему производству; или предоставление такого срока кредита, пусть и в несколько траншей, который будет погашаться, как минимум, в момент обработки закупленного сырья.

- долгосрочные договоры.

По проблемным материалам можно выбрать поставщиков, которые проявляют не только партнерские намерения, но и готовность к интеграции. Это - предпочтительные поставщики. Совместные программы будут требовать много времени и сил обеих сторон. И здесь не подходят оппортунистические отношения и давление на поставщика. На случай форс-мажорных обстоятельств рынок регулярно должен просматриваться на предмет наличия страховочного поставщика для однократного приобретения разового объема.

4. Стратегический поставщик.

Стратегические материалы - это те материалы, доля участия которых в создании стоимости достаточно высока сейчас и в будущих ключевых, высокорентабельных продуктах; они имеют определенную долю затрат в общих издержках, высокое участие в создании прибыли. Требования к стратегическому поставщику:

- готовность к системной интеграции и согласованной предпринимательской политике на основе уже имеющейся на предприятии технологии;

- оптимальная организация собственного производства благодаря наличию хорошего взаимодействия со своими субпоставщиками;

- наличие достаточных средств для осуществления научно-исследовательских и конструкторских работ, нацеленность на инновации;

- готовность принять на свою ответственность рыночные риски.

В кризис вы можете увидеть, насколько грамотно была определена стратегия снабжения, и тщательно ли осуществлялся выбор поставщика в предыдущий период. Именно по работе существующих поставщиков проблемных и стратегических материалов будет видно качество вашего процесса выбора поставщика и управления поставщиками. И именно сейчас особенно много и тщательно надо работать над изменением системы бизнеса. Предыдущие методы были ориентированы на рост. Теперь ситуация изменилась принципиально и требуются новые, качественные, малобюджетные формы взаимоотношений, другие процессы и технологии. Необходимо выстраивать систему, которая позволит выстоять бизнесу сейчас и станет базой для будущего роста. Не стоит поглядывать, что же будет происходить, или думать, что кризис вас мало коснется [23, С.10]. Уже сейчас требуются быстрые, решительные и методичные действия, которые не заканчиваются только секвестированием бюджета.

Четвертый шаг. Анализ портфеля поставщиков и оценка.

После определения портретов хорошего поставщика в зависимости от его роли был проведен тщательный анализ всех имеющихся поставщиков для выбора основных поставщиков с целью оптимизации всего портфеля. Составляется список поставщиков.

После определения роли материалов и роли поставщиков принимается решение постепенно о сокращении портфеля поставщиков до необходимого уровня. Процесс выбора поставщика представлен в Приложении 12.

Для выбора поставщиков необходимо создать механизм выбора и оценки поставщика по всем категориям и видам товара. При этом механизм отбора основан на критериях принимаемыми поставщиками.

В данном случае рассмотрен один из методов схема взвешенных оценок.

Надо отметить, что в каждой категории материалов (некритические, основные, проблемные, стратегические) были определенные по разным видам продукции индивидуальные параметры оценки, которые зависели от степени значимости продукта в линейке закупаемой продукции и от степени развитости рынка снабжения. Например, требования к поставщикам кабеля и пластика отличались.

Пятый шаг. Работа с поставщиком.

Далее проводятся встречи со всеми поставщиками, которые попали в short list. Им сообщают о требованиях и наиболее важных аспектах взаимодействия. Можно предложить в течение одного квартала (по некоторым материалам —месяц) своеобразный испытательный срок, по окончании которого будет принято решение об объемах и сроках контрактов. Всем поставщикам дается обратная связь по оценке работы, и сообщается его рейтинг среди других поставщиков. В результате такой работы количество поставщиков может сократиться до выбранного значения, а претензии по качеству поставки (сроки, комплектация, качество продукции) уменьшиться.

Затем необходимо провести серьезную работу с основными клиентами и поставщиками. Определить совместно прогнозы продаж и закупок, возможности и состояние рынка клиентов и поставщиков, открыто проговорить положение и финансовое состояние. Такие встречи надо делать регулярными. Очень важно делать критериальные замеры и следить за динамикой. Только такие совместные и открытые усилия позволят удержаться на плаву и быстро стартовать после кризисного дна [20, С.7].

Исходя из предложенного и рассмотренного материала первой главы, можно сделать выводы, касающиеся необходимости в современных рыночных условиях России проводить отбор и оценку качества поставщиков. Это в свою очередь может повысить качество производимой продукции и услуг, что является неотъемлемой составляющей конкурентоспособности предприятия на рынке.

В условиях рынка руководителям необходимо рассматривать процесс производства не только как внутренний, (т.е. касающийся деятельности самого предприятия), но и как внешний процессы, (включающие в процесс производства и реализации продукции поставщиков и посредников).

Необходимо при выборе поставщика определить наиболее важные критерии для производителя: возможность поставки, цена, расположение и расстояние до поставщика, финансовое положение, наличие входного и выходного контроля, системы качества и т.д. В этом случае выбор будет занимать меньше времени и усилий.

При оценке качества поставщика также необходимо согласовать совместно с ним критерии оценки, что желает производитель и что может поставщик.

Работа поставщиков контролируется согласно договору и требованиями конечного покупателя (потребителя).

Стратегические отношения с поставщиками могут вырабатываться путем тесного сотрудничества и обсуждения проблем качества сырья, поставка необходимого объема, возможности внеплановой поставки и другие задачи.

Тесное взаимодействие с поставщиками позволяет совершенствовать качество продукции, сокращать время производственного процесса продукции и удовлетворять имеющейся спрос на рынке, совершенствовать отношения с потребителями и в целом повышать конкурентоспособность предприятия.

2. Оценка поставщиков сырья и материалов на примере

ОАО «Нефтекамскшина»

2.1. Общая характеристика хозяйственной деятельности предприятия

ОАО «Нефтекамскшина»

Компания «Нефтекамскшина» - крупнейшая в шинной отрасли России и СНГ. В рейтинге мировых шинных компаний Нефтекамскшина занимает 20-е место среди 98 компаний.

Основная деятельность - производство шин для легковых, грузовых, легкогрузовых автомашин, сельскохозяйственной техники, автобусов.

ОАО «Нефтекамскшина» интегрировано в состав шинаического бизнес-направления ОАО «Татнефть» - управляющей компании ООО «Татнефть-Шина» и состоит из завода массовых шин, завода грузовых шин и Производства легковых радиальных шин «Кама-Евро».

В ассортименте «Нефтекамскшина» более 150 типоразмеров и моделей шин. Большая часть выпускаемой продукции поставляется на комплектацию автозаводов –АвтоВАЗа, КамАЗа, ИжМаша, и других. В компании выпускается каждая третья шина, производимая в России –более 12 миллионов штук в год. В июле 2007 года собрана 300-миллионная шина с начала пуска завода.

Около 20 процентов продукции Компании экспортируется в страны ближнего и дальнего зарубежья. Шины с маркой «Кама» отгружаются в страны СНГ, а также Англию, Голландию, Ирак, Финляндию, Иорданию, Кубу и другие страны.

ОАО «Нефтекамскшина» уже 8 лет работает в системе менеджмента качества, соответствующей требованиям международных стандартов ИСО 9001.

Постоянно модернизируя действующее производство, Компания уделяет большое внимание строительству новых современных линий и производств. Организация производства высокоэффективных легковых радиальных шин и строительство нового подготовительного производства с внедрением новейших технологий ведущих мировых производителей шин говорят о том, что продукция с маркой «Кама» отвечает самым строгим требованиям потребителей. Структура ОАО «Нефтекамскшина» (статус общества) отражена на рис. 2.

Рис. 2. Структура ОАО «Нефтекамскшина» (статус общества)

Одним из основных приоритетов Компании является охрана окружающей среды и обеспечение производственной и промышленной безопасности.

ОАО «Нефтекамскшина» осуществляет деятельность на территории Республики Татарстан, г. Нефтекамск. ОАО «Нефтекамскшина» имеет свое представительство в городе Москва (101000, г. Москва, Архангельский пер., д.5). География продаж ОАО «Нефтекамскшина» отражена в таблице 1.

Таблица 1.

География продаж

|

№ п/п

|

Регион

|

Доля продаж в 2008 году

|

|

1.

|

Российская федерация

|

|

|

1.1.

|

Центральный федеральный округ

|

12,87%

|

|

1.2.

|

Северо-Западный округ

|

1,66%

|

|

1.3.

|

Южный федеральный округ

|

12,84%

|

|

1.4.

|

Приволжский федеральный округ

|

39,96%

|

|

1.5.

|

Уральский федеральный округ

|

5,83%

|

|

1.6.

|

Сибирский федеральный округ

|

5,87%

|

|

1.7.

|

Дальневосточный федеральный округ

|

0,08%

|

|

|

ИТОГО по РФ

|

79,11%

|

|

|

На экспорт

|

20,89%

|

|

|

ВСЕГО

|

100,00%

|

Источник: Годовой отчет о деятельности ОАО «Нефтекамскшина» за 2008 г.

К факторам, обеспечивающим конкурентное преимущество ОАО «Нефтекамскшина» относятся:

- постоянное улучшение качественных характеристик шин, при сохранении конкурентоспособного уровня затрат;

- применение инновационных технологий производства, в том числе НОУ-ХАУ ведущих мировых фирм-производителей шин;

- обновление основного технологического оборудования, автоматизация производственного процесса, с целью улучшения качества выпускаемой продукции;

- широкая номенклатура выпускаемой продукции и постоянное обновление ассортиментного ряда с учетом изменения предпочтений потребителей;

- поддержание связей с потребителями с целью удовлетворения требований по качественным характеристикам, организация сбыта продукции для комплектации легковых автомобилей, грузовой и специальной техники;

- наличие в холдинговой компании сервисных подразделений, занимающихся сбытом, транспортным и материальным обеспечением, машиностроением, научными исследованиями, что обеспечивает возможность контроля материнской компанией капитальных и операционных затрат. В таблице 2 отражена динамика темпов роста автозаводов России за 2006-2007 годы.

Таблица 2.

Производство шин автозаводами России, тыс.шт.

|

ЗАВОДЫ РОССИИ

|

2006 г.

|

2007 г.

|

2008 г.

|

Темпы роста, 2007г. к 2006г.%

|

Темпы роста, 2008г. к 2007г.%

|

|

ШИНЫ ВСЕГО

|

37892,4

|

|

,63

|

102,9

|

102,7

|

|

ОАО «Алтайский шинный комбинат»

|

1189,1

|

,6

|

1577,919

|

130,7

|

130,5

|

|

ОАО «Волтайр»

|

2040

|

,3

|

2068,875

|

99,9

|

99,7

|

|

ООО «Амтел-Черноземье»

|

2858,8

|

|

3137,365

|

108,1

|

107,9

|

|

ОАО ШК «Амтел-Поволжье»

|

7032

|

,3

|

6888,095

|

96,5

|

96,3

|

|

ОАО «Красноярский Шинный Завод»

|

14,2

|

,3

|

31,7695

|

220,4

|

220,2

|

|

ОАО «Московский ШЗ»

|

941,1

|

,5

|

1336,248

|

139,9

|

139,7

|

|

ОАО «Нефтекамскшина»

|

12206,2

|

,9

|

12601,12

|

101,7

|

101,5

|

|

ОАО «Омскшина» (включая СП)

|

5345,9

|

|

5588,59

|

103

|

102,8

|

|

в т.ч. СП «Матадор-Омскшина»

|

2839,8

|

,3

|

2869,71

|

99,6

|

99,4

|

|

ЗАО «Петрошина»

|

217,9

|

|

175,595

|

79,4

|

79,2

|

|

ООО «Уралшина»

|

1671,6

|

,9

|

1501,084

|

88,5

|

88,3

|

|

ОАО «Ярославский ШЗ»

|

4375,6

|

,3

|

4653,065

|

104,8

|

104,6

|

Источник: Годовые отчеты о ведении хозяйственной деятельности ОАО «Нефтекамскшина» за 2006-2008 гг.

ОАО «Нефтекамскшина» - крупнейшее среди российских шинных заводов предприятие по производственным мощностям, объему и ассортименту выпускаемой продукции.

С 1 января 2006 года производственная деятельность ОАО «Нефтекамскшина» приказом УК ООО «Татнефть-Шина» №373-П от 28.12.2005г. переведена на давальческую схему работы. По решению Совета директоров ООО «Татнефть-Шина» давальцем сырья определено ООО «Татнефть-Шинаснаб».

Данные финансовой отчетности за 2006-2008 гг. отражены в таблице 3.

Таблица 3.

Основные показатели деятельности ОАО «Нефтекамскшина»

за 2006-2008 гг.

|

Показатели

|

Единица измерения

|

6г.

|

7г.

|

8г.

|

тклонение (+,-)

|

|

2007г.к 2006г.

|

8г. к 2007г.

|

|

1

|

|

|

|

|

|

|

|

Товарная продукция в натуральном выражении

|

тыс.шт.

|

12206,2

|

,01

|

,01

|

,81

|

|

|

Товарная продукция в денежном выражении

|

млн.руб.

|

5342

|

,46

|

,75

|

,46

|

,29

|

|

Себестоимость товарной продукции, в т.ч.

|

млн.руб.

|

4891,8

|

,1

|

,7

|

,3

|

,6

|

|

Прибыль (убыток) от товарной продукции

|

млн.руб.

|

450,2

|

,4

|

,6

|

|

-33,8

|

|

Затраты на 1 руб. товарной продукции

|

коп.

|

91,57

|

,41

|

,25

|

,84

|

,84

|

|

Рентабельность

|

%

|

9,2

|

,3

|

,4

|

,1

|

-1,9

|

|

Выручка от продажи продукции, товаров и услуг

|

млн.руб.

|

5426

|

,6

|

,2

|

,6

|

,4

|

|

Прибыль от продаж продукции, товаров и услуг

|

млн.руб.

|

460,5

|

,39

|

,6

|

|

-33,79

|

|

Прибыль до налогообложения

|

млн.руб.

|

57,7

|

,28

|

-82,3

|

,58

|

,98

|

|

Чистая прибыль (убыток)

|

млн.руб.

|

-39,9

|

-34,6

|

-183,4

|

,3

|

-218

|

|

Среднесписочная численность

|

человек

|

10779

|

|

|

-21

|

-565

|

|

Средняя заработная плата

|

руб.

|

10896,8

|

|

|

,2

|

|

Источник: Финансовая отчетность ОАО «Нефтекамскшина за 2006-2008 годы.

Функции по снабжению ОАО «Нефтекамскшина» основным сырьем ООО «Татнефть-Шинаснаб» осуществляет на основании договора на выполнение работ по переработке давальческого сырья и на изготовление готовой продукции, заключенного между ОАО «Нефтекамскшина» и ООО «Татнефть-Шинаснаб». ООО «Татнефть-Шинаснаб» обеспечивает предприятие сырьем в размере потребности, выполняет закупку основного технологического оборудования и комплектующих, с 2007 года является заказчиком разработки новых шин.

Товарная продукция по услугам переработки давальческого сырья и изготовлению готовой продукции за 2008 год составила 7 331 млн. руб., что 127 млн. руб. или 1,7% меньше плана.

Сумма убытка (до налогообложения) планировалась в размере 24,5 млн. руб. Но несмотря на выполненные мероприятия по оптимизации затрат, фактическая сумма убытка составила 82,3 млн. руб. Одна из причин полученного убытка – финансирование объектов социальной сферы.

С целью оптимизации затрат службами ОАО «Нефтекамскшина» был разработан план технико-экономических мероприятий на 2008 год на общую сумму 42 млн. руб. Мероприятия направлены на экономию всех материальных ресурсов, используемых в производственном процессе, включая давальческое сырье.

В 2008 году продолжалось совершенствование действующей системы менеджмента качества по международному стандарту ИСО/ТУ 16949:2002 «Особые требования к системам качества поставщиков комплектующих и запасных частей в автомобилестроении» в соответствии с требованиями основных потребителей–автозаводов, Политикой и Целями в области качества.

В феврале 2008 года был успешно пройден сертификационный аудит и получены сертификаты соответствия ИСО/ТУ 16949 от международно-признанной организации URS (Великобритания) и его отечественному аналогу –ГОСТ 51814.1 от сертификационного органа «Русский Регистр» (Санкт-Петербург). Сертификаты соответствия на СМК представлены в Приложении 2 и Приложении 3.

Это позволило ОАО «Нефтекамскшина» не только выполнить контрактные требования автозаводов, решение Совета Безопасности при Президенте Республики Татарстан, но и заинтересовать потенциальных потребителей, таких как «Фольксваген», АО «Соллерс-Елабуга», СП «Джи-Эм», и другие всемирно известные компании, открывающие новые автопроизводства на территории России.

Действенность системы подтверждена аудитами потенциальных потребителей, что увеличивает шансы стать их реальными поставщиками. По итогам этих аудитов получены высокие оценки. От «Соллерс-Елабуга» получено официальное одобрение для производства и поставки шин на автозавод.

Самая высокая оценка –«Отличный поставщик» - получена от основных потребителей наших шин на сегодняшний день –компаний АвтоВАЗ и КамАЗ.

Основной показатель качества –количество дефектной продукции на миллион поставленных шин (РРМ) за 2008 год значительно лучше норм, установленных в контрактах с автозаводами.

В то же время результаты внутренних аудитов и аудитов потенциальных потребителей показывают, что есть направления работы, требующие повышенного внимания, особенно в части обеспечения технологической точности оборудования, качества его технического обслуживания и ремонта, снижения дефектности автокамер, являющейся основным источником претензий по качеству грузовых шин, поставляемых на комплектацию.

Обеспечить высокое качество шин, повысить удовлетворенность потребителей невозможно без взаимодействия с изготовителями сырья и оснастки и нашими партнерами по бизнесу: «Татнефть-Шинаснаб», Торговым Домом «Кама», «Кама-шип», научно-техническим центром «Кама». Проверки (аудиты) их деятельности специалистами являются одной из взаимовыгодных форм работы и гарантией выпуска качественной продукции. В 2008 году нами была проведена инспекция НТЦ «Кама», а также поставщиков услуг и поставщиков сырья, имеющих замечания к качеству: «Нефтекамский механический завод», «Кама-шип», «Нефтекамский завод техуглерода», «Куйбышев–Азот» (поставщик корда), «Дмитровоградский вентильный завод», «ТЕКОМ» (поставщик шипов). Кроме того, проведен аудит потенциального поставщика металлокорда и проволоки – «Орелкорд» для оценки возможности выпускать качественную продукцию.

В Приложении 4 представлены поставщики ОАО «Нефтекамскшина».

Обеспечение необходимым оборудованием и сырьевыми компонентами осуществляется как российскими, так и зарубежными поставщиками. Судя по данным таблицам количество поставщиков достаточное велико и требует постоянного контроля и тесного взаимодействия для обеспечения качества работ.

Внедрение результатов и выводов исследований научной работы «Разработка и освоение качественно новых материалов для усовершенствования технологии производства конкурентоспособных радиальных шин в ОАО «Нефтекамскшина» позволяет не только улучшить эксплуатационные свойства шин, в частности –морозостойкость протектора, но также снизить экологическую нагрузку шинного производства –исключить из некоторых технологических процессов применение бензина.

В течение 2007 года совместно с ООО «НТЦ «Кама» проведена большая работа по испытаниям и внедрению в производство новых конструкционных материалов, что позволяет положительно влиять на улучшение качественных характеристик шин: снижение массы, силовой неоднородности, величины динамического дисбаланса.

Проведены работы по широкому внедрению в рецептуре покровных резин минерального наполнителя с малой удельной поверхностью. Это способствует повышению эксплуатационных свойств протектора и оказывает положительное влияние на экологическую обстановку.

Внедрено в серийное производство протектора легковых радиальных шин применение маслонаполненного бутадиен-стирольного каучука, что позволяет снизить потери при качении шины, следовательно, расход топлива при эксплуатации. Замена модифицирующей системы в обкладочных резинах грузовых и легковых радиальных шин позволила стабилизировать их адгезионные характеристики, повысить прочность связи в слоях шин и сохранить их при эксплуатации.

Далее в следующем параграфе дается характеристика критериев оценки поставщиков, разработанных ОАО «Нефтекамскшина» на основе стандартов ИСО 9001 и ИСО\ТУ 16949.

2.2 Критерии оценки поставщиков сырья и материалов

на ОАО «Нефтекамскшина»

Целью деятельности ОАО «Нефтекамскшина» является выпуск шин, соответствующих обязательным требованиям и удовлетворяющих требования и ожидания потребителей, отраженных в политике в области качества.

Высшая цель –повышение удовлетворенности потребителя.

Выполнение этой цели, как и обеспечение выпуска высококачественных шин, невозможно достичь без совместных усилий с поставщиками основного сырья и материалов.

Развитие взаимовыгодного и долгосрочного сотрудничества с изготовителями сырья и материалов, оборудования, оснастки и запчастей, является одной из составляющих Политики в области качества ОАО «Нефтекамскшина», которая отражена в Приложении 11.

По прямому требованию ИСО 9001 и ИСО\ТУ 16949 необходима оценка и выбор поставщиков на основе их способности поставлять продукцию, соответствующую требованиям потребителя.

Стандарт, на соответствие которому сертифицирована Система менеджмента качества на предприятии –ИСО/ТУ 16949, представленный в Приложение 2, содержит ряд требований в отношении работы с поставщиками, а с совершенствованием системы менеджмента качества совершенствуется и процедура «Оценка поставщиков сырья и материалов».

Для обеспечения качества закупаемой продукции, и в соответствии с требованиями международных стандартов используются несколько методов:

- входной контроль сырья и материалов;

- оценивание статистических данных и предоставление их поставщикам для информации о стабильности показателей продукции;

- аудиты поставщиков;

- согласование производства нового сырья и традиционного сырья от новых поставщиков для получения одобрения на серийную поставку продукции;

- мониторинг и оценка поставщиков.

В соответствии с СТП 11.70-08 поставщики должны соответствовать критериям, которые содержат ряд оцениваемых показателей. Критерии оценки представлены в таблице 4.

Таблица 4.

Состав оцениваемых критериев

|

Показатель

|

Что оценивается?

|

|

Уровень качества поставляемой продукции

- В1

|

Качество продукции при входном контроле

|

|

Качество продукции при переработке

|

|

Отсутствие повторных претензий

|

|

Качество продукции, повлиявшее на качество шин у потребителя

|

|

Уровень организации поставок - В2

|

Выполнение объема поставок

|

|

Выполнение графика поставок

|

|

Возмещение потерь от брака

|

|

Замечания по сопроводительной документации

|

|

Уровень перспективности

- В3

|

Использование стандарта ИСО 9001 в системе качества

|

|

Использование статистических методов

|

|

Уровень подготовки и обучения персонала

|

|

Степень лояльности

–В4

|

Полнота включения в контракт требований ОАО и их выполнение

|

|

Оперативность реакции на письма, запросы, вызовы и требования ОАО

|

Источник: Стандарт ОАО «Нефтекамскшина» СТП11.70-08.

В соответствии с п. 7.4.1 ИСО/ТУ 16949 организация должна оценивать и выбирать поставщиков на основе их способности поставлять продукцию, соответствующую её требованиям [7, С.19.] .

В рамках этого требования ОАО «Нефтекамскшина» более 10 лет ведется работа по оценке поставщиков.

Совершенствование системы менеджмента качества предприятия совершенствует стандарт предприятия СТП 11.70-08 «Оценка поставщиков сырья и материалов».

Поставщиками сырья, материалов, оборудования, оснастки ОАО «Нефтекамскшина» являются 90 предприятий, критерии для различных групп сырья и материалов включают в себя индивидуальные оцениваемые показатели. Классификация по результатам оценки, в зависимости от полученных баллов представлена в таблице 5.

Таблица 5.

Классификация поставщиков в зависимости от полученных баллов

|

№ п\п

|

Категория поставщиков

|

Сумма баллов по результатам оценки

|

|

1

|

Отличный

|

В 92

|

|

2

|

Надежный

|

92>В>80

|

|

3

|

Ненадежный

|

80>В>50

|

|

4

|

Неудовлетворительный

|

В<50

|

Примечание: Возможно присвоение категории «надежный» при сумме баллов меньше 80, если по показателю В1 (качество поставок) набрано максимально возможное количество баллов.

Источник: Стандарт ОАО «Нефтекамскшина» СТП11.70-08.

Рассмотрим более подробно каждый из критериев и их оцениваемые показатели.

Уровень качества поставляемой продукции (В1) - количественная характеристика, отражающая уровень брака, обнаруженного при входном контроле, в производстве, у потребителя. Это основной и главный критерий оценки, оценивается по следующим показателям:

- качество продукции в состоянии поставки;

- качество продукции при переработке;

- отсутствие повторных претензий по одному и тому же дефекту;

- качество продукции, повлиявшее на качество шин у потребителя.

Составляющие этого критерия и оцениваемые характеристики представлены в таблице 6.

Таблица 6.

Составляющие критерия уровня качества поставляемой продукции - В1

|

Критерий

|

Составляющие

критерия

|

Характеристика критериев

|

|

Уровень качества поставляемой продукции - В1

|

1. Качество продукции в состоянии поставки

|

а) Отношение несоответствующей продукции к общему количеству поставленной продукции, %

|

|

б) Качество упаковки, маркировки в состоянии поставки, %

|

|

. Качество продукции при переработке

|

а) Отношение несоответствующей продукции к общему количеству переработанной продукции, %

|

|

б) несоответствия, выявленные в процессе переработки

|

|

. Отсутствие повторных претензий по одному и тому же дефекту

|

Повторение претензий в течение 12 месяцев

|

|

Качество продукции, повлиявшее на качество шин у потребителя

|

Наличие случаев возврата шин от потребителя из-за низкого качества сырья и материалов

|

Источник: Стандарт ОАО «Нефтекамскшина» СТП11.70-08.

Совокупный уровень - количественная характеристика, отражающая суммарный уровень качества поставляемой продукции при поставке одним изготовителем и поставщиком нескольких видов (марок) сырья и материалов качества поставляемой продукции В1 оценивается как среднее арифметическое показателей В1 различных видов (марок) продукции, выпускаемой одним изготовителем и поставляемой одним поставщиком.

Расчет интегральной оценки В:

В = К1 В1 (или В1 ) + К2 В2 + К3 В3 + К4 В4, (1)

где В1, В1 , В2, В3, В4 - обозначение критериев оценки изготовителя и поставщика;

К1, К2, К3, К4 - коэффициенты значимости соответствующего критерия. Коэффициент значимости показателя (К1) составляет 0,4 и снятие баллов по этому критерию наиболее весомо.

Интегральная оценка поставщика (В) - общая количественная оценка изготовителя и поставщика по всем показателям качества за определенный отчетный период времени.

Основное количество замечаний к поставщикам по группам сырья и материалов, по составляющим критерия В1 - Уровень качества поставляемой продукции, выявляется по результатам входного контроля, не смотря на то, что входной контроль не может 100% определить качество поставляемой продукции, в основном дефекты сырья и материалов выявляются при переработке.

Вторым по значимости при оценке является критерий «Уровень организации поставок (В2) - количественная характеристика, отражающая надежность и ритмичность поставок, выполнение требований по замене забракованной продукции оценивающий следующие показатели:

- выполнение объема поставок;

- выполнение графика поставок;

- возмещение потерь от поставки бракованной продукции;

- замечания по сопроводительной документации.

Необходимо отметить, что при оценке критериев «выполнение объема поставок» и «выполнение графика поставок» используется информация, которая предоставляется подразделением непосредственно осуществляет поставки сырья и материалов.

Составляющая критерия «замечания по сопроводительной документации» оценивает наличие у поставляемой продукции сертификатов качества, содержащих полную и достоверную информацию о дате изготовления, отгрузке.

Составляющие критерия, оцениваемые характеристики и представлены в таблице 7.

Таблица 7.

Составляющие критерия уровня организации поставок (В2)

|

Критерий

|

Составляющие

критерия

|

Характеристика критериев

|

|

2.Уровень организации поставок (В2)

|

2.1.Выполнение объема поставок

|

Не выполнение объема поставок

|

|

.2.Выполнение графика поставок

|

Нарушение графика поставок

|

|

.3.Возмещение потерь от поставки бракованной продукции

|

Возмещение брака

|

|

.4.Замечания по сопроводительной документации

|

Замечания ОТК по сопроводительной документации

|

Источник: Стандарт ОАО «Нефтекамскшина» СТП11.70-08.

Следующий по значимости критерий «Уровень перспективности изготовителя» (В3) - количественная характеристика, отражающая потенциал изготовителя и поставщика по обеспечению качества и оценивается показателем: поставка продукции от изготовителя, СМК которого соответствует требованиям установленным ОАО «Нефтекамскшина» и представление копий сертификата на СМК изготовителя.

Одним из требований ИСО\ТУ 16949 является развитие системы менеджмента качества поставщика, а соответствие СМК поставщика ИСО 9001 является обязательным требованием, если иное не согласовано потребителем, т.е. автозаводами [7, С.19.] .

Составляющие критерия, оцениваемые характеристики и представлены в таблице 8.

Таблица 8.

Составляющие критерия уровня перспективности изготовителя (В3)

|

Критерий

|

Составляющие

критерия

|

Характеристика критериев

|

|

3.Уровень перспективности изготовителя (В3)

|

3.1. Наличие стандарта ИСО-9001 в системе менеджмента качества

|

Сертификация системы менеджмента качества по ИСО-9001 поставщика

|

|

.2.Использование статистических методов управления процессами

|

Предоставление статистического анализа процесса изготовления

|

|

.3. Уровень подготовки и обучения персонала.

|

План проведения обучения персонала изготовителя

|

Источник: Стандарт ОАО «Нефтекамскшина» СТП11.70-08.

Так же к требованиям ИСО\ТУ 16949 относится предоставление статистического анализа процесса изготовления продукции и представлению информации по обучению персонала [7, С.19.]. Предоставление статистического анализа является гарантией выпуска качественной продукции. Потребитель должен быть уверен в качестве получаемой продукции на всех стадиях её изготовления.

Степень лояльности изготовителя и поставщика (В4) - количественная характеристика, отражающая приверженность поставщика интересам ОАО «Нефтекамскшина», способность к компромиссам оценивается по следующим показателям:

- полнота включения в контракт требований по качеству и выполнение требований контракта;

- оперативность реакции изготовителя и поставщика на письма, запросы, вызовы и требования ОАО «Нефтекамскшина».

Он оценивается на основании требований стандарта ИСО\ТУ 16949, что при составлении контрактов на поставку должны быть оговорены все требования потребителя [7, С.19.]. Это выполнение требований стандарта «Оценка поставщиков сырья и материалов».

Составляющие критерия, оцениваемые характеристики и представлены в таблице 9.

Таблица 9.

Составляющие критерия степени лояльности –В4

|

Критерий

|

Составляющие критерия

|

|

Степень лояльности –В4

|

Полнота включения в контракт требований ОАО и их выполнение

|

|

Оперативность реакции на письма, запросы, вызовы и требования ОАО

|

Источник: Стандарт ОАО «Нефтекамскшина» СТП11.70-08.

Итог всей оценки поставщика и изготовителя это составляющая критерия «Оперативность реакции поставщика на письма, запросы и требования потребителя». Далее в следующем параграфе проведен анализ результатов оценки поставщиков ОАО «Нефтекамскшина» в период за 2007-2008 годы.