Введение в надежность технических систем (ТС). Проблемы и задачи надежности ЛК

Лекция 1. Введение в надежность технических систем (ТС). Проблемы и задачи надежности ЛК.

К техническим системам (ТС) относятся технические объекты (изделия, машины, технические комплексы) военного и гражданского назначения. Основные понятия, проблемы и задачи надежности ТС справедливы и для лазерных комплексов (ЛК).

В соответствии с современной теорией надёжности надежность ЛК – это свойство сохранять во времени свою работоспособность, то есть состояние, при котором комплекс способен выполнять заданные функции, сохраняя значения заданных параметров (технических характеристик) в пределах, установленных нормативно-технической документацией.

Событие, которое заключается в нарушении работоспособности, т.е. переходе ЛК в неработоспособное состояние, называется отказом. Отказом ЛК является не только немедленное прекращение функционирования, но и недопустимое снижение технических характеристик, определяющих эффективность выполнения поставленной задачи.

Различные отказы имеют и разные последствия: от незначительных отклонений в работе до аварийных ситуаций.

Области работоспособности ЛК подразделяют на действительную область, которая определяет требуемую работоспособность изделия, и назначенную область, которая диктуется требованиями технических условий к отдельным параметрам.

Работоспособность зависит он наработки - объема работы, который может оцениваться в календарных часах, количестве циклов, количестве импульсов, километрах пробега, времени хранения и т.д.

Измерение времени в календарных часах характерно для таких причин нарушения работоспособности изделия, как коррозия, действие внешних температурных факторов и облучение.

Время работы до отказа является случайной величиной.

Если продолжительность работы изделия регламентируется и является детерминированной величиной, то оно называется установленным ресурсом .

Ресурс – это наработка до предельного состояния, оговоренного в технической документации.

Срок службы – это календарная продолжительность эксплуатации ЛК до предельного состояния с учетом перерывов на техническое обслуживание и ремонт.

Надежность, являясь одним из основных свойств , характеризующих качество работы комплекса, сама также характеризуется рядом свойств, основные из которых - безотказность, долговечность, ремонтопригодность и сохраняемость.

Безотказность - свойство непрерывно сохранять работоспособное состояние в течение определенной наработки без учета вынужденных перерывов.

Долговечность – свойство ЛК сохранять работоспособность до предельного состояния с необходимыми перерывами для технического обслуживания и ремонтов.

Предельное состояние – это такое состояние, при котором дальнейшее применение ЛК по целевому назначению недопустимо из-за требования безопасности или низкой эффективности, в том числе экономической.

Следует отметить, что долговечность и безотказность неидентичные понятия, они определяют разные стороны одного явления. ЛК может обладать высокой безотказностью и вместе с тем иметь низкую долговечность.

Ремонтопригодность - свойство ЛК, заключающееся в его приспособленности к предупреждению, обнаружению и устранению отказов и неисправностей проведением технического обслуживания и ремонтов.

Цель профилактического обслуживания - предупреждение появления неисправности или ненормальных условий работы с помощью таких профилактических способов, как настройка или регулировка, смазка, чистка и внесение некоторых исправлений. Профилактическое обслуживание может также включать в себя замену узлов или элементов, работающих на пределе своих возможностей.

Сохраняемость - свойство ЛК сохранять работоспособное состояние в процессе его хранения.

Таким образом, надежность ЛК - весьма специфическое свойство, зависящее от большого числа различных переменных факторов, многие из которых случайны и трудно поддаются оценке одним числовым показателем. Экспериментальное определение показателей надежности ЛК во много раз сложнее, чем измерение или определение большинства технических параметров.

Надежность, которая характеризует изменение показателей качества во времени, является как бы «динамикой качества», его разверткой во времени. Отсюда, надежность - это свойство изделия сохранять требуемые показатели качества в течение всего периода его использования.

Наука о надежности изучает изменение показателей качества изделий под влиянием тех причин, которые приводят к абсолютным изменениям их свойств.

Надежность изделия является одним из основных показателей его качества.

Стремление обеспечить высокий уровень качества и надежности является основной движущей силой при создании новых и эксплуатации существующих изделий.

Основные свойства надежности ( безотказность, долговечность, ремонтопригодность и сохраняемость) должны обеспечиваться на всех этапах жизненного цикла ЛК.

При проектировании ЛК устанавливаются и обосновываются необходимые требования к надежности, которые должны обеспечиваться за счет принимаемых рациональных схемных и конструктивных решений. На этой стадии разрабатываются методы защиты от различных вредных воздействий, рассматриваются возможности автоматически восстанавливать утраченную работоспособность, оценивается приспособленность к ремонту и техническому обслуживанию.

При изготовлении (производстве) обеспечивается и контролируется надежность ЛК, зависящая от качества изготовления деталей, методов контроля выпускаемой продукции, возможностей управления ходом технологического процесса, от качества сборки, методов испытания и доводки и других показателей технологического процесса.

При эксплуатации ЛК реализуется его надежность. При этом, она зависит от режимов и условий эксплуатации, принятой системы ремонта, технологии технического обслуживания и других эксплуатационных факторов.

Методы повышения качества и надежности ТС, имея общую для всех технических систем направленность, обладают, как правило, теми или иными специфическими особенностями в зависимости от конструкции, назначения и технических требований, которые предъявляются к конкретному образцу.

В табл. 1.1 приведена классификация технических систем (машин) по их назначению. В ней указаны основные требования к техническим характеристикам ТС различного назначения.

Таблица 1.1.

Уровень надежности должен быть таким, чтобы при использовании ТС в любых, оговоренных техническими условиями (ТУ) ситуациях не возникали отказы, т.е. не нарушалась работоспособность. Кроме того, во многих случаях желательно, чтобы имелся запас надежности для повышения сопротивляемости экстремальным воздействиям, когда техническая система попадает в условия, не предусмотренные ТУ.

Кроме того, запас надежности необходим для обеспечения работоспособности в условиях износа, который приводит к постепенному ухудшению технических характеристик. Поэтому, чем выше запас надежности, тем дольше при прочих равных условиях, ТС будет находиться в работоспособном состоянии.

Недостаточный уровень надежности ТС (как новой, так и «изношенной») может привести к различным последствиям при нарушении её работоспособности, основными из которых являются:

1.-катастрофический отказ, связанный с гибелью людей (в результате авиационных или других катастроф), отказы военной техники в ответственные моменты, необратимые разрушения окружающей среды. Достаточно вспомнить такие трагические события, как авария на Чернобыльской атомной электростанции или гибель космического корабля «Челленджер». В мире постоянно происходят многочисленные аварии и катастрофы.

Например, статистика показывает, что ежегодно в мире происходит около 1200 крупных аварий на судах. На дне мирового океана после аварий находится более 50 ядерных боеголовок и более 10 ядерных реакторов.

2.-отказ, из-за которго ТС перестает функционировать в результате выхода из строя того или иного агрегата (элемента), что приводит к существенным экономическим потерям;

3.-снижение эффективности работы , когда ТС способна функционировать, но с меньшими КПД, производительностью, мощностью, точностью и другими техническими характеристиками, которые были достигнуты для нового изделия.

Первая категория последствий является недопустимой.

Третья категория последствий характерна для «нормального» функционирования большинства ТС и технических устройств.

Поведение ТС с позиций надежности связано с изменением во времени тех ее «выходных» параметров, которые характеризуют целевое назначение и качество.

Оценка параметрической надежности ТС и анализ причин и последствий изменения ее технических характеристик в процессе длительной эксплуатации является фундаментом всей проблемы надежности.

Огромные средства затрачиваются в мире для того, чтобы машинный парк находился в работоспособном состоянии. Создание ремонтных предприятий и заводов по изготовлению запасных частей, применение многоцелевых служб по ремонту и техническому обслуживанию машин, включая системы информации, транспортировки и снабжения, - все это является следствием того, что машины теряют свою работоспособность из-за процессов изнашивания, коррозии, усталостного разрушения и других процессов, приводящих к «старению» машины.

По разным источникам на ремонт и техническое обслуживание машин за все время их эксплуатации затрачивается в 5-10 раз больше средств, чем на изготовление новых.

В индустриально развитых странах приблизительно 4,5 валового национального дохода тратится на трение, износ и коррозию подвижных соединений технических изделий. Это приводит к потерям сырьевых материалов и энергии общей стоимостью в несколько сотен биллионов долларов ежегодно во всем мире.

Особенно велики потери от недостаточной надежности уникальных машин. При выходе их из строя по непредвиденным обстоятельствам велика опасность трагических последствий для людей и окружающей среды.

Поэтому все большее внимание во всем мире уделяется вопросам эксплуатации и ремонта промышленных изделий.

Прогноз развития ведущих отраслей промышленности показывает, что в ХХI веке по большинству отраслей в сфере эксплуатации и ремонта будет занято до 80…90% всех трудовых ресурсов.

Недостаточный уровень надежности изделий приводит к большим экономическим потерям.

Безопасность функционирования ТС - это комплексная проблема, которая включает вопросы, связанные с деятельностью человека, с организацией труда, с социально-политической ситуацией (например, возможность диверсии), с обученностью персонала, его дисциплинированностью. Надежность ТС, включая ее поведение в экстремальных ситуациях, является одним из основных факторов в проблеме безопасности.

Нарушение работоспособности и выход из строя многих ТС связаны не только с вопросами безопасности и экономическими затратами, но и оказывают непосредственное влияние на окружающую среду и экологическую обстановку на нашей планете.

Работа машин, когда их характеристики (например, КПД, состав выхлопных газов, герметичность, динамические нагрузки, температура и др.) выходят за допустимые пределы, когда осуществляется ремонт и техническое обслуживание машин, особенно при непредвиденных обстоятельствах или при ликвидации последствий аварии, приводят к вредным, часто разрушительным воздействиям на биосферу, на неживую природу, на атмосферу, на весь механизм взаимодействия в окружающем нас мире.

В проблеме создания конкурентоспособной продукции и отыскания наиболее эффективных путей ее сбыта существенную роль играет уровень надежности поставляемых потребителю машин.

Отказ ТС в процессе использования, если даже это не приводит к тяжелым последствиям, наносит серьезный моральный ущерб фирме-изготовителю и подрывает доверие к ней.

При отказах ТС в процессе их эксплуатации или хранения фирмы-изготовители или специальные организации вынуждены создавать разветвленную сеть технического обслуживания и аварийного ремонта с соответствующей информационной системой, добиваясь максимального удовлетворения разнообразных запросов потребителя. Чем выше гарантированный изготовителем уровень надежности ТС, тем, при прочих равных условиях, большей конкурентоспособностью она будет обладать.

Принятие решения о необходимости повышения достигнутого уровня надежности ТС должно опираться на экономический анализ. Современный уровень развития техники позволяет достичь практически любых показателей качества и надежности изделия. Все дело заключается в затратах для достижения поставленной цели.

Таким образом, высоконадежную ТС целесообразно создавать не только по требованиям безотказности и престижности, но и с позиции экономической эффективности.

При увеличении затрат на изготовление новой ТС надо решить вопрос, какую долю этих средств следует использовать для повышения технических характеристик и какую - на повышение надежности.

В условиях интенсивного развития машиностроения практика с ее разнообразными запросами в области проектирования, производства и эксплуатации ставит перед наукой о надежности новые задачи, связанные с прогнозированием, с методами испытания на надежность, с оптимизацией конструкции по критериям качества и надежности.

Вместе с тем, как бы разнообразны не были ТС и условия их работы, формирование показателей надежности происходит по общим законам, подчиняется единой логике событий, и раскрытие этих связей является основой для оценки, расчета и прогнозирования надежности, а также для построения рациональных систем производства, испытания и эксплуатации .

Наука о надежности изучает закономерности изменения показателей качества изделий с течением времени, и на основании этого разрабатываются методы, обеспечивающие с наименьшими затратами времени и средств необходимую продолжительность и безотказность работы ТС.

Следует подчеркнуть, что вопросы достижения определенного уровня показателей качества машин - их точности, мощности, КПД, производительности и других - рассматривают, как правило, отраслевые науки, а «надежность» рассматривает процесс изменения этих показателей с течением времени.

В настоящее время все большие позиции завоевывает методический подход, базирующийся на разработке моделей параметрической надежности, в которых формализуется процесс изменения во времени работоспособности ТС. Вероятностные характеристики этого процесса могут быть спрогнозированы на ранних стадиях создания их.

Поэтому основными особенностями научного аспекта проблемы надежности ТС приняты:

- учет фактора времени, поскольку оценивается изменение начальных характеристик ТС в процессе ее эксплуатации;

- сочетание вероятностных методов с закономерностями физических процессов;

- прогнозирование возможного изменения состояния объекта при его эксплуатациии;

- установление связи надежности ТС с показателями ее качества и работоспособности.

К основным задачам надежности относят:

- На этапе проектирования - расчет сроков службы основных элементов ТС (по износу, усталостной прочности), прогнозирование надежности по ее выходным параметрам, анализ вариантов и выбор рациональной конструкции по показателям надежности, оценка оптимальных режимов работы и области применения с учетом заданного периода сохранения работоспособности.

- На этапе изготовления нового образца - создание системы управления качеством и надежностью, обеспечение надежности технологического процесса изготовления деталей и узлов ТС, разработка методов испытания образцов по параметрам качества и надежности.

- На этапе эксплуатации - разработка рациональной системы технического обслуживания и ремонта ТС, создание методов и средств для диагностирования состояния ТС в процессе эксплуатации, создание информационной базы данных о надежности системы и ее элементов.

При решении разнообразных задач надежности необходимо, в первую очередь, установить, как будет вести себя ТС при выполнении своих функций и во взаимодействии с окружающей средой, в результате каких причин будут постепенно изменяться ее технические характеристики.

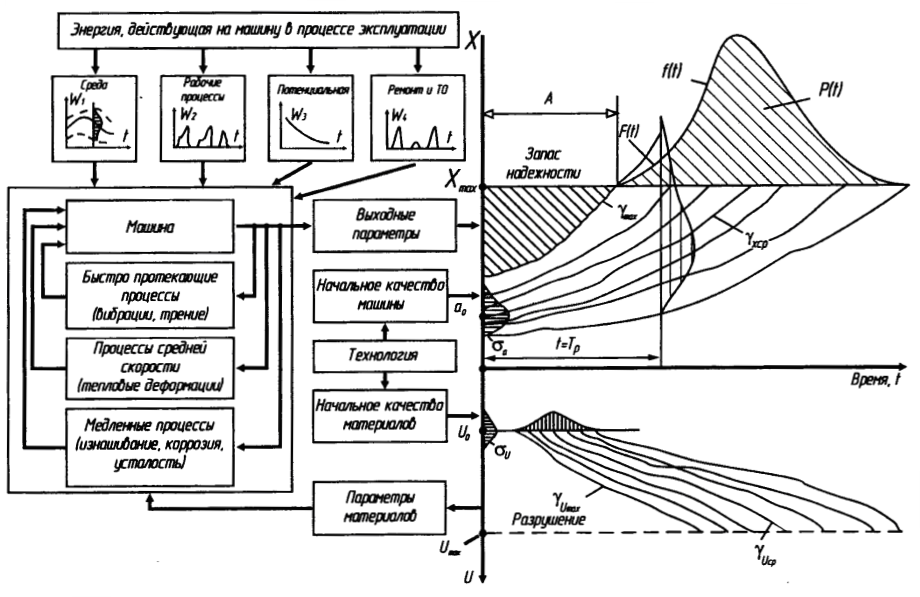

Общий методологический подход для решения этих проблем представлен на рис. 1.1 в виде физико-вероятностной модели оценки параметрической надежности.

Рис. 1.1. Схема физико-вероятностной модели оценки параметрической надежности.

Данная схема раскрывает основные причинно-следственные связи, приводящие к изменению (деградации) во времени выходных параметров .

Деградация состояния ТС ( машины) происходит потому, что при эксплуатации все виды энергии - механическая, тепловая, химическая, электромагнитная - воздействуют на неё и вызывают в ней обратимые и необратимые процессы, изменяющие ее начальные характеристики.

Можно указать следующие основные источники энергетических воздействий на машину:

- действие энергии окружающей среды, в которой находится ТС в процессе эксплуатации, включая человека, исполняющего функции оператора;

- внутренние источники энергии, связанные как с рабочими процессами, протекающими в ТС, так и с работой отдельных её агрегатов;

- потенциальная энергия, которая накоплена в материалах и деталях ТС в процессе их изготовления (внутренние напряжения в отливке, монтажные напряжения);

- воздействия на ТС при производстве ремонтных работ и при техническом обслуживании.

К основным видам энергии, влияющим на работоспособность ТС относят:

- Механическую энергию, которая не только передается по всем звеньям ТС в процессе работы, но и воздействует на неё в виде статических и динамических нагрузок от взаимодействия с внешней средой.

Силы, возникающие в ТС, определяются характером рабочего процесса, инерцией перемещающихся частей, трением в кинематических парах. Эти силы являются случайными функциями времени, так как природа их возникновения связана со сложными физическими явлениями и с переменными режимами работы ТС. Например, в достаточно широких пределах изменяются нагрузки в динамических системах, крутящий момент двигателей, усилия на рабочих органах сельскохозяйственных, строительных, текстильных и других машин, силы трения в кинематических парах и др.

Механическая энергия в ТС может проявиться также как следствие тех затрат энергии, которые имели место при изготовлении её частей и сохранились в них в потенциальной форме. Например, деформация деталей при перераспределении внутренних напряжений после сборки узла или после термической обработки детали.

- Тепловую энергию, действующую на ТС и ее части при колебаниях температуры окружающей среды, при осуществлении рабочего процесса (особенно сильные тепловые воздействия имеют место при работе двигателей и ряда технологических машин), при работе приводных механизмов, электротехнических и гидравлических устройств.

- Химическую энергию, оказывающую влияние на работу ТС, например, посредством коррозии отдельных узлов на воздухе, который содержит влагу и агрессивные составляющие.

Если же ТС работает в условиях агрессивных сред (оборудование химической промышленности, суда, многие машины текстильной промышленности и др.)‚ то химические воздействия вызывают процессы, приводящие к разрушению отдельных элементов и узлов.

- Ядерную (атомную) энергию, образующуюся в процессе ядерных реакций и воздействующую на материалы (особенно в космосе), изменяя их свойства.

- Электромагнитную энергию в виде радиоволн (электромагнитных колебаний), пронизывающих все пространство вокруг ТС и оказывающих негативное влияние на работу электронной аппаратуры, которая все в большем объеме применяется в современных системах.

- Биологические факторы также могут влиять на работоспособность ТС и вызывать биоповреждения, например, в виде биокоррозии металла, когда на его поверхности развиваются микроорганизмы (так называемые водородные бактерии). Особенно интенсивны эти процессы в тропических странах, где имеются микроорганизмы, которые не только разрушают некоторые виды пластмасс, но могут воздействовать и на металл.

Все виды энергии, действующие на ТС и ее агрегаты, вызывают в ней целый ряд нежелательных процессов, создают условия для ухудшения ее технических характеристик.

Часть процессов, происходящих в ТС, являются обратимыми. Обратимые процессы временно изменяют параметры деталей, узлов и всей системы в некоторых пределах, без тенденции прогрессивного ухудшения. Наиболее характерные примеры таких процессов – упругая деформация узлов и деталей машин, происходящая под действием внешних и внутренних сил, и тепловые деформации конструкций.

Необратимые процессы приводят к прогрессивному ухудшению технических характеристик ТС с течением времени и поэтому их называют процессами старения.

Наиболее характерными необратимыми процессами являются изнашивание, коррозия, усталость, перераспределение внутренних напряжений и коробление деталей с течением времени.

Процессы, изменяющие начальные характеристики ТС, протекают с различной скоростью и могут быть разделены на три основные категории.

Быстро протекающие процессы возникают сразу же, как только ТС начинает функционировать. Эти процессы имеют периодичность изменения, измеряемую обычно долями секунды. Они заканчиваются в пределах цикла работы ТС и вновь возникают при следующем цикле.

Сюда относятся вибрации узлов, изменения сил трения в подвижных соединениях, колебания рабочих нагрузок и другие процессы, влияющие на взаимное положение узлов ТС в каждый момент времени и искажающие цикл ее работы.

Процессы средней скорости связаны с периодом непрерывной работы ТС, их длительность измеряется обычно в минутах или часах. Они приводят к монотонному изменению начальных параметров. К этой категории относятся как обратимые процессы (например, изменение температуры самой ТС и окружающей среды), так и необратимые (например, процесс изнашивания режущего инструмента, который протекает во много раз интенсивнее, чем изнашиваются детали и узлы металлорежущего станка).

Медленно протекающие процессы проявляются в течение всего периода эксплуатации ТС. Они длятся дни и месяцы. К таким процессам относятся изнашивание основных элементов, ползучесть металлов, загрязнение поверхностей трения, коррозия, сезонные изменения температуры.

Эти процессы также влияют на точность, мощность, коэффициент полезного действия и другие параметры ТС, но изменения их происходят очень медленно. Обычные методы борьбы с этими процессами - ремонт и профилактические мероприятия, которые проводятся через определенные промежутки времени.

Следует подчеркнуть, что все процессы являются случайными функциями, для которых характерно рассеивание значений. Для многих ТСнаибольшую роль играет процесс изнашивания.

При рассмотрении влияния различных процессов на выходные параметры ТС следует учитывать и обратную связь, которая существует между ними и состоянием самой ТС. Например, износ отдельных механизмов машины может не только снизить точность ее функционирования, но и привести к возрастанию динамических нагрузок, которые, в свою очередь, интенсифицируют процесс изнашивания. Температурные деформации отдельных звеньев могут не только исказить положение узлов машины и этим повлиять на качество ее работы, но и привести к повышению нагрузок и, как следствие, к повышенному тепловыделению в механизмах.

Общая схема физико-вероятностной модели оценки параметрической надежности (рис. 1.1) показывает, что одной из главных причин необратимого изменения состояния ТС является протекание различных процессов старения в материалах, из которых она выполнена. Это существенно сказывается на работоспособном состоянии ТС. Оценка вероятности выхода технических характеристик ТС за допустимые пределы и является по существу оценкой уровня параметрической надежности машины. Закон распределения ‚ описывающий в дифференциальной или интегральной форме этот вероятностный процесс, называют законом надежности.

Лекция 2. Показатели надежности ТС. Виды отказов.

Для решения задач оценки и анализа надежности ТС, к которым относятся и ЛК военного и гражданского назначения, необходимо в первую очередь установить основные показатели, численные значения которых определяют уровень надежности ТС (изделия, машины, устройства и т.п.).

К основным показателям надежности, которые могут количественно оценивать уровень безотказности, долговечности, сохраняемости и ремонтопригодности ТС относят:

Показатели безотказности.

1.Вероятность безотказной работы является основным показателем безотказности ТС, который показывает вероятность того, что в заданном интервале времени (или в пределах заданной наработки) отказ системы не возникнет.

Вероятность безотказной работы может применяться для оценки уровня безотказности как восстанавливаемых, так и невосстанавливаемых систем и устройств. Значение ‚ как всякой вероятности, может находиться в пределах .

Например, если вероятность безотказной работы ТС в течение равняется 0,95‚ то это означает, что из большого количества систем в среднем 5% потеряют свою работоспособность раньше, чем через работы.

Показатель применим для оценки безотказности и одного изделия. В этом случае он определяет возможность изделия проработать без отказов заданный период времени. Вероятность безотказной работы и вероятность отказа образуют полную группу событий, поэтому

Значение характеризует степень опасности отказа и поэтому, чем ниже его значение, тем, при прочих равных условиях, изделие будет работать более надежно. Например‚ для ответственных изделий авиационной техники допустимые значения вероятности безотказной работы доходят до и выше.

Если последствия отказа связаны с незначительными экономическими потерями, допустимое значение принимается обычно в пределах .

Значение вероятности безотказной работы данного изделия можно определить, если известен закон распределения сроков наработок до отказа, который называют также законом надежности.

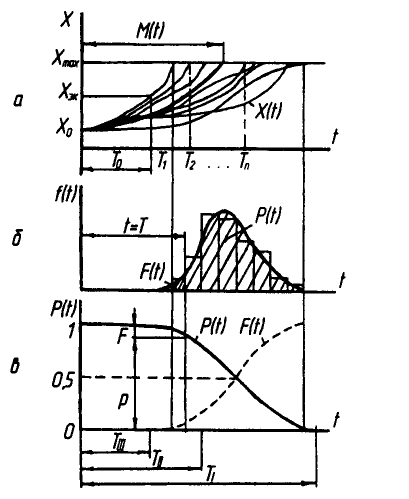

На рис. 2.1 представлена схема формирования закона надежности в дифференциальной (плотность вероятности) и интегральной формах.

Причиной отказа является случайный процесс изменения выходного параметра изделия с течением времени от начального до предельно допустимого значения . В силу случайности процесса он может протекать с различной интенсивностью. Поэтому наработки до предельного состояния, т.е. наработки до отказа проявляются как случайная величина .

Рис. 2.1. Схема формирования закона надежности.

Закон распределения может быть выражен в аналитической форме или в виде гистограммы, полученной на основании статистических данных.

Если для данного выходного параметра известен закон распределения наработок до отказа, то вероятность безотказной работы может быть определена для любого заданного значения по зависимости

.

Численно значения и равны соответственно площади под кривой распределения до и после значения (рис. 2.1,б).

Следует иметь в виду, что применение показателя без указания периода времени ‚ в течение которого рассматривается работа изделия, смысла не имеет.

Чем ниже требования безотказности, тем большую длительность работы изделия можно допускать.

При этом рекомендуют быть два способа выбора показателей безотказности.

- При высоких требованиях к надежности изделия задаются допустимым значением и определяют время работы изделия , соответствующее данной регламентированной вероятности безотказной работы. Значение называется гамма-процентным ресурсом (неслучайная величина) и по его значению судят о большей или меньшей безотказности изделий. При =50% получим значение среднего ресурса Тср.р.

- При обычных требованиях к надежности, если отказ не приводит к тяжелым последствиям, можно задаваться установленным ресурсом изделия t =Tу.р, (или cроком службы t =Тсл). В этом случае о безотказности изделия судят непосредственно по значению Р(t)‚ соответствующей установленному ресурсу.

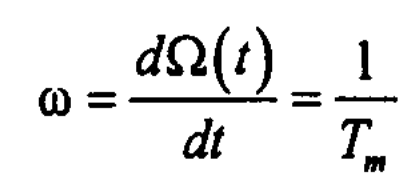

2.Параметр потока отказов .

,

,

где:

(t) - среднее число отказов в данном интервале времени от 0 до t (так

называемая ведущая функция);

Тm - наработка на отказ;

Параметр потока отказов - это среднее число отказов изделия в единицу времени.

Данный параметр применяется для восстанавливаемых ТС в случае отказов, которые легко устранимы и не приводят к каким-либо значительным последствиям (например, замена инструмента при работе на металлорежущем станке).

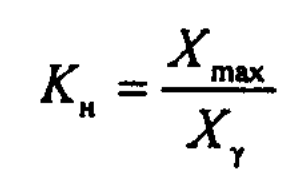

3.Запас надежности Kн, который представляет отношение Хmax к такому значению параметра Х , при котором с вероятностью параметр не выйдет за данные пределы, т.е.

.

.

Период времени, в течение которого обеспечивается выполнение условия ( Кн1), называется гарантированным периодом безотказной работы изделия Tr.

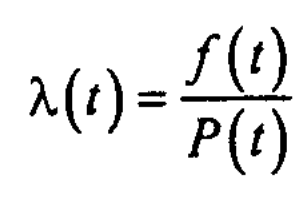

4.Интенсивность отказов (-характеристика).

Это условная плотность вероятности возникновения отказа изделия, определяемая для рассматриваемого момента времени при условии, что до этого момента времени отказ не возник.

Интенсивность отказов в общем случае является функцией времени (t) и связана с другими характеристиками закона надежности зависимостью

.

.

Статистически интенсивность отказов оценивают по зависимости

1.14.

где :

-число всех изделий, участвующих в эксперименте;

-число оставшихся исправных изделий на момент времени

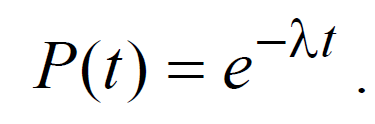

В практике расчетов безотказности ТС типа ЛК применение интенсивности отказов целесообразно на периоде нормальной эксплуатации, для которого значение -характеристикаи принимается постоянной величиной (=const).

Качественная зависимость интенсивности отказов от времени изображена на рис. 2.2.

Рис. 2.2. Зависимость интенсивности отказов от времени.

Как следует из рисунка, условно можно выделить три временных интервала, на которых поведение (t) > 0 существенно различно.

Интервал длительностью от 0 до t1 - интервал приработки.

На нем интенсивность отказов монотонно уменьшается, достигая к моменту времени некоторой стационарной интенсивности. Само название интервала указывает на то, что на нем отказы устройств обусловлены в основном некачественностью сборки, монтажа, нарушением технологии, дефектами комплектующих изделий и т.д. В начале интервала приработки устройства со скрытыми дефектами отказывают с большей вероятностью. Интенсивность отказов к концу интервала приработки падает.

После этого следует интервал нормальной работы длительностью

tн =t2 - t1 .

На этом интервале отказы устройств в основном обусловливаются случайными, факторами, действующими при эксплуатации и скрытыми дефектами. Интенсивность отказов можно считать постоянной (=const) на всем интервале нормальной работы. Именно эта интенсивность отказов , особенно в радиоэлектронике, приводится в справочниках по надежности.

В этом случае вероятность безотказной работы на интервале нормальной работы определяется зависимостью

За интервалом нормальной работы следует интервал старения, на котором интенсивность отказов монотонно возрастает.

На этом интервале все значительнее начинают сказываться усталостные напряжения в элементах конструкций ТС , деградация отдельных функциональных блоков и комплектующих.

Показатели долговечности.

К основным показателям долговечности относят технический ресурс, средний ресурс, гамма-процентный ресурс и срок службы.

5.Технический ресурс – наработка объекта от начала его эксплуатации или возобновления её после ремонта до перехода в предельное состояние.

Для неремонтируемых (невосстанавливаемых) объектов он совпадает с наработкой до отказа.

6.Средний ресурс – математическое ожидание технического ресурса.

7.Гамма-процентный ресурс – наработка, в течение которой объект не достигает предельного состояния с вероятностью , выраженной в процентах.

8.Срок службы – календарная продолжительность от начала эксплуатации объекта до перехода в предельное состояние.

Для ремонтируемых ТС различают доремонтный, межремонтный, послеремонтный и полный (до списания) сроки службы. Срок службы измеряется в единицах календарного времени.

Рассмотренные показатели надежности не характеризуют интегрально надежность восстанавливаемой системы. Для этой цели служат комплексные показатели надежности.

Комплексные показатели надежности.

К ним относятся коэффициент готовности, коэффициент оперативной готовности, коэффициент сохранения эффективности и коэффициент технического использования.

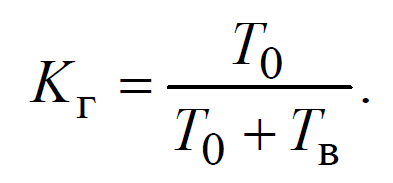

9. Коэффициент готовности Kг – вероятность того, что система окажется в работоспособном состоянии в произвольный момент времени, кроме планируемых периодов, в течение которых применение системы по назначению не предусматривается. В общем случае Kг(t) является функцией времени.

Для больших интервалов времени его определяют по формуле

Из этой формулы видно, что коэффициент готовности характеризует одновременно два различных свойства системы: безотказность и ремонтопригодность (восстанавливаемость). T0 – средняя наработка на отказ. Тв – среднее время восстановления.

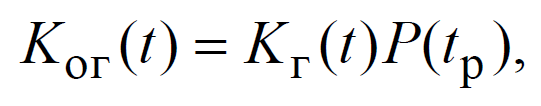

10.Коэффициент оперативной готовности характеризует надежность систем, необходимость применения которых возникает в произвольный момент времени и которые должны проработать определенное время с заданной вероятностью безотказной работы:

где

tp – требуемое время безотказной работы после начала оперативного использования ТС.

До момента оперативного использования ТС может находиться в режиме дежурства (при полных или облегченных нагрузках, но без выполнения заданных рабочих функций) или в режиме применения – для выполнения других рабочих функций. В обоих режимах возможно возникновение отказов и восстановления работоспособности системы.

11.Коэффициент сохранения эффективности – это отношение реального значения показателя эффективности использования ТС по назначению за определенную продолжительность эксплуатации к номинальному значению показателя эффективности, вычисленному при условии, что отказы ТС в течение этого периода не возникают.

В практике, как правило, ограничиваются расчетом коэффициента оперативной готовности .

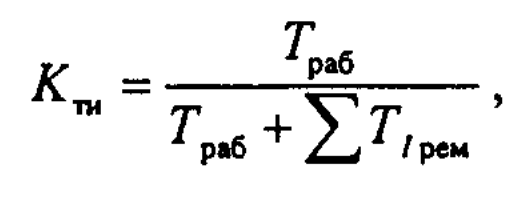

12.Коэффициент технического использования Kти – это отношение математического ожидания интервала времени пребывания объекта в работоспособном состоянии за некоторый период эксплуатации к длительности этого периода. Коэффициент технического использования (Kти) характеризует долю времени нахождения объекта в работоспособном состоянии за данный период эксплуатации, включающий все виды технического обслуживания и ремонтов, и определяется зависимостью

где Траб - общее время полезной работы машины при ее использовании по назначению за заданный период эксплуатации;

Tiрем - суммарное время простоев машины из-за ее ремонта и технического обслуживания за тот же период.

Коэффициент технического использования является безразмерной величиной (0Кти1), и чем выше его значение, тем машина более приспособлена к длительной работе. Коэффициент Кти численно равен вероятности того, что в данный, произвольно взятый момент времени ТС работает, а не ремонтируется и не находится на техническом обслуживании.

На этапах проектирования и разработки ТС и устройств указанные показатели оцениваются расчетным путем, на этапах производства и эксплуатации определяются на основе результатов испытаний.

Основные виды и классификация отказов.

При расчете показателей надежности большое значение имеет вид и характер возникающих или возможных отказов.

Основными признаками, определяющими различные виды отказов, служат характер возникновения и протекания процессов, приводящих к отказу, последствия отказов и методы их устранения.

С этой точки зрения существуют следующие основные виды отказов:

1. Постепенные и внезапные отказы

Постепенные отказы возникают в результате протекания того или иного процесса старения, ухудшающего начальные параметры изделия.

Основным признаком постепенного отказа является то, что вероятность его возникновения в течение заданного периода времени от до , зависит от длительности предыдущей работы изделия t1. Чем дольше использовалось изделие, тем выше вероятность возникновения отказа, т.е. , если . К этому виду относится большинство отказов. Они связаны с изнашиванием, коррозией, усталостью, ползучестью и другими процессами старения материалов, из которых созданы изделия.

Внезапные отказы - это те, причиной которых являются процессы, возникшие в результате сочетания неблагоприятных факторов и случайных внешних воздействий, превышающих возможности изделия к их восприятию.

Основным признаком внезапного отказа является то, что вероятность его возникновения в течение заданного периода времени, не зависит от длительности предыдущей работы изделия.

Примерами таких отказов могут служить тепловые трещины, возникшие в детали вследствие прекращения подачи смазки; поломки детали из-за неправильных методов эксплуатации машины или возникновения перегрузок; деформация или поломка деталей, попавших в непредусмотренные условия работы.

Отказ при этом происходит, как правило, внезапно, без предшествующих симптомов разрушения и не зависит от степени изношенности.

Например, причиной отказа автомобильной покрышки может быть как износ протектора в результате длительной эксплуатации машины, так и прокол, возникший вследствие езды по плохой дороге и неблагоприятного сочетания случайных факторов.

Вероятность отказа покрышки из-за износа протектора у старой покрышки во много раз больше, чем у новой. В противоположность этому прокол - внезапный отказ - не связан с длительностью работы покрышки до данного события. Вероятность его возникновения одинакова как для новых покрышек, так и для изношенных.

Деление на постепенные и внезапные отказы определяется природой их возникновения.

Для постепенного отказа процесс потери работоспособности начинается сразу при эксплуатации изделия.

Для внезапного отказа время его возникновения является случайной величиной. Скорость процесса возникновения протекает весьма быстро.

Может быть и третий вид отказов, который включает особенности двух предыдущих и называется сложным отказом. Здесь время начала возникновения отказа - случайная величина, не зависящая от состояния изделия, а скорость процесса потери работоспособности изделия зависит от физики процесса старения. Например, внешние ударные воздействия на машину от посторонних предметов (редкое случайное событие) могут явиться источником возникновения усталостной трещины из-за первичного повреждения поверхности детали.

2. Отказы функционирования и параметрические отказы.

Отказ функционирования приводит к тому, что изделие не может выполнять возложенные на него функции. Например, в результате отказа редуктор не передает движения, двигатель внутреннего сгорания не запускается, насос не подает масла и т. п. Часто отказ функционирования связан с поломками или заклиниванием отдельных элементов изделия.

Параметрический отказ, который наиболее характерен для современных машин и изделий, возникает при выходе параметров (характеристик) изделия за допустимые пределы. Здесь изделие становится неработоспособным с точки зрения требований, установленных техническими условиями.

Продолжение использования изделия, имеющего параметрический отказ, может привести к весьма тяжелым экономическим и иным последствиям. Например, к выпуску некачественной продукции, которая может быть причиной отказов функционирования в сфере ее эксплуатации, к невыполнению изделием поставленных задач, к большим дополнительным затратам времени и средств. Но роль параметрических отказов важна еще и потому, что в сложных системах параметрические отказы элементов могут привести к отказу функционирования.

Поэтому параметрические отказы являются одним из основных объектов рассмотрения в теории надежности ТС и машин.

3. Фактические и потенциальные отказы.

При эксплуатации изделия рано или поздно наступит его первый, а затем и последующие отказы. Если эти отказы предотвращаются заблаговременным выполнением ремонта и регулировок, то они воспринимаются не как фактические, а как потенциально возможные события. Такие отказы будем называть потенциальными.

Для изготовителей и эксплуатационников характерно постоянное стремление к недопущению любых отказов при работе машины. Это может быть достигнуто не только за счет совершенства конструкции машины, но и путем предотвращения возможных отказов при правильной организации системы ремонта и технического обслуживания, строгого выполнения правил эксплуатации.

Однако отсутствие фактических отказов еще не свидетельствует о высокой надежности машины. Машина может вообще не иметь отказов при эксплуатации, тем не менее уровень ее надежности не будет удовлетворять разработчиков и потребителей, если это достигнуто за счет большого объема профилактических и ремонтных работ. Статистическая информация из сферы эксплуатации, когда учитываются лишь фактические отказы, часто дает неверное представление об уровне надежности ТС и машины.

4. Допустимые и недопустимые отказы.

Все возникающие при работе ТС и машин отказы можно разделить на те, появление которых неизбежно, так как изделие имеет ограниченные возможности по восприятию различных воздействий, и на отказы, которые являются следствием нарушения методов и правил проектирования, изготовления и эксплуатации машины и которые возможно и необходимо избежать.

Допустимые отказы связаны обычно с процессами старения, которые нельзя предотвратить и которые приводят к постепенному ухудшению выходных параметров изделия. Сюда же следует отнести внезапные отказы, которые вызваны неблагоприятным сочетанием факторов, если последние находятся в пределах, указанных в технических условиях. Конструктор может сознательно допускать некоторую (как правило, небольшую) вероятность возникновения отказа, чтобы облегчить и удешевить конструкцию. Это, конечно, допустимо лишь в тех случаях, когда отказ не вызовет катастрофических последствий. Например, даже в самолетных конструкциях допускается развитие усталостных трещин в некоторых элементах и панелях крыльев.

Недопустимые отказы связаны с нарушением условий производства и эксплуатации и с неучтенными факторами.

Во-первых, это отказы из-за нарушения технических условий при изготовлении и сборке изделий. Во-вторых, отказы могут наступить при нарушении правил и условий эксплуатации и ремонта – превышение режимов работы машины выше допустимых, нарушение правил ремонта, ошибки людей, управляющих машиной, и т.п. Кроме этого, существуют и скрытые причины возникновения недопустимых отказов – это неучтенные в технических условиях и нормативах параметры, влияющие на надежность. Изделие может быть выполнено в строгом соответствии с техническими условиями (ТУ), однако сами ТУ не учитывают всех тех объективно существующих факторов, которые влияют на надежность и проявляются в процессе эксплуатации. Анализ принадлежности каждого отказа к той или иной категории классификации позволяет выбирать показатели надежности и модель расчета, правильно отражающие реальную ситуацию, в которой используется изделие.

Нормирование показателей надежности

При создании новой ТС или машины необходимо назначить показатели надежности, чтобы при эксплуатации машины были гарантированы безопасность и высокая эффективность работы.

Обычно, в зависимости от требований к эффективности работы изделия и от требований к его надежности достигается компромисс между ними.

Нормированию подлежат в первую очередь вероятность безотказной работы изделия с оценкой продолжительности периода, в течение которого она оценивается, а для высоконадежных систем, у которых , должен устанавливаться запас надежности и значение .

При этом допустимое значение вероятности безотказной работы является мерой для оценки последствий отказа, которые могут быть самыми разнообразными - от незначительного материального ущерба до катастрофического. Эти последствия связаны с характером самого отказа, с категорией отказа и с такими факторами, как время, необходимое для устранения отказа, вид ремонта, продолжительность существования отказа (возможность самовосстановления работоспособности изделия), влияние данного отказа на вероятность возникновения других отказов и т.д.

Все особенности отказа и его последствий следует характеризовать допустимой вероятностью безотказной работы, которая аккумулирует в себе и численно оценивает опасность последствий отказа.

Так, если отказ существует непродолжительное время, а затем работоспособность машины самовосстанавливается и за это время не произойдет необратимых процессов, то будет допускаться более низкая вероятность безотказной работы, чем при «полном» отказе и более опасных последствиях. При оценке надежности сложных изделий не только машина в целом, но и отдельные ее узлы и агрегаты должны характеризоваться допустимой вероятностью безотказной работы. При нормировании показателей надежности необходимо учитывать специфику конструкции и назначение данной машины.

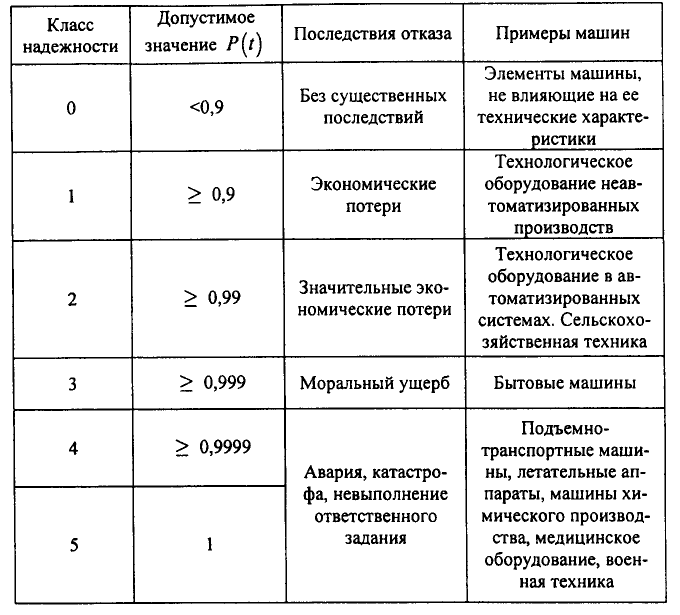

Обычно применяют шесть классов надежности в зависимости от допустимых значений (табл. 2.2).

Таблица 2.2.

В нулевой класс входят малоответственные детали и узлы, отказ которых остается практически без последствий. Для них хорошим показателем надежности может быть средний срок службы, наработка на отказ или параметр потока отказов.

Классы 1-4 характеризуются повышенными требованиями к безотказности (номер класса соответствует числу девяток после запятой у значения .

В пятый класс включаются высоконадежные изделия, отказ которых

в заданный период недопустим.

Введение в надежность технических систем (ТС). Проблемы и задачи надежности ЛК