Розробка бізнес-плану типографії

Дипломна робота

Розробка бізнес-плану типографії

ЗМІСТ

Вступ ……………………………………………………………………….. ……

1. Загальна частина ……………………………………………………………….

1.1. Огляд літератури …………………………………………………………..

1.2. Вибір і обгрунтування способу виробництва ………………………........

1.3. Вибір району будівництва цеху ………………………………………. …

1.4. Характеристика матеріалів і готової продукції ..………………………....

2. Спеціальна частина …………………………………………………………….

2.1. Опис технологічного процесу. Норми технологічного режиму ………..

2.2. Контроль якості продукції ………………………………………………...

2.3. Стандартизація і метрологія ….……………………………………..…….

2.4. Матеріальні розрахунки ……………………………………………………

2.5. Технологічні розрахунки …………………………………………………..

2.6. Ресурсозбереження і матеріалоємність ………………………………….

2.7.Охорона праці…………………………………………………………………..

2.8.Охорона навколишнього середовища………………………………………...

2.9. Організаційно-економічна частина ………………………………………….

Висновки ………………………………………………………………………….

Література …………………………………………………………………………

ВСТУП

Вперше термін ‘‘флексографія’’ було введено у 1952 році Комітетом з флексографічного друку при Інституті упаковки (США).

Флексографія (від лат. flexus – зігнутий, і від грец. grapho – малюю, пишу) – це різновид високого друку з використанням гумових або фотополімерних еластичних друкарських форм і швидковисихаючих малов’язких фарб. Як і у високому друці, у флексографії друкуючі елементи розташовуються вище від пробільних елементів форми. До 1952 року цей спосіб друку називали аніліновим.

Починаючи з 1984 року флексографію почали застосовувати для випуску газет в США, Японії, Італії та інших країнах. За останні роки використання флексографії у газетному виробництві поширюється, що пояснюється економічними перевагами й науково-технічними досягненнями у галузі формних і друкарських процесів. Найбільшого прогресу флексографія досягла у друкуванні журналів та обкладинок [1].

Використання флексографії для друкування журналів показує її конкурентоспроможність з такими способами друку, як рулонний і аркушевий офсети, глибокий друк у випуску періодичних видань, проте поліграфісти України цілком ще не реалізують можливості цього способу друку. В Україні за останнє десятиріччя флексографію використовують у поліграфічній та інших галузях промисловості як найекономічнішу технологію у процесі виробництва тари і упаковки [2].

Сучасна флексографія – це універсальний спосіб друку з використанням рельєфних форм і мало липких швидковисихаючих фарб, що дає змогу друкувати на великих швидкостях без використання проти забруднювальних пристроїв. Якщо друкування здійснюється з еластичної флексографської друкарської форми, то остання не тільки переносить фарбу на задрукований матеріал, а й працює як декель.

Ця властивість забезпечує друкування без приправлення. До того ж у зоні друкарського контакту створюється низький тиск, що підвищує тиражестійкість форм, спрощує друкарське обладнання, зменшує його металомісткість та енергоємність. Такі переваги еластичної флексографської друкарської форми дають змогу задрукувати практично будь-які матеріали, у тому числі і ті, що легко деформуються. Для друку малов’язкими швидковисихаючими фарбами можна використовувати порівняно прості конструкції фарбових апаратів [1].

На найближчу перспективу переважаючими напрямами розвитку поліграфії будуть тенденції поліпшення якості продукції, надрукованої на легких сортах паперу. Це досягається завдяки спрощеному регулюванню машин, прискореній їх підготовці до друкуванню тиражу на невеликому відходу паперу. Способом підвищення якості є комп’ютеризація друкарських процесів і застосування анілоксових систем для дозованого подавання фарби на друковану форму.

За допомогою флексографії можливе декорування матеріалів, чутливих до дії тиску (гофрокартон), плівкових матеріалів, які мають невелику граничну розривну здатність (обгортка для печива, цукерок, кави, оболонки для ковбас, маргарину). За типом задрукованої продукції друковані флексографські машини умовно поділяють на:

– агрегати з окремими друкованими парами для друку продукції з великим діапазоном товщини;

– друковані машини з висікальним обладнанням для виготовлення упаковок з гофрованого та гладкого картону;

– машини планетарної будови для багатофарбного друку на синтетичній плівці та інших рулонних матеріалах незначної товщини;

– машини для друку на пакетах та паперових мішках [2].

Останнім часом зростає питома вага флексографії за рахунок зменшення часток традиційного високого й офсетного способів друку. Основна сфера застосування цієї технології – друкування етикетно-пакувальної продукції на папері, поліпропілені, поліетилені, гофрокартоні тощо. Найбільше поширення мають флексографські друкарські форми на основі фото полімерних пластин. З економічних міркувань їх виготовляють в основному фотомеханічним способом з використанням негативів. Для цього виконують такі операції: попереднє експонування, основне експонування, вимивання, сушіння, додаткове експонування та заключну обробку форм.

Найбільш відомими іноземними виготовлювачами флексографічного формного та друкарського обладнання є фірми: ‘‘DuPont’’, ‘‘Unirogat’’, ‘‘Graphicart America’’, ‘‘P. America’’(USA); ‘‘BASF’’, ‘‘Ficher Krecke’’, ‘‘M. A. N. Roland’’, ‘‘Windmoller & Holscher’’ (Німеччина); ‘‘Houstrd’’, ‘‘Anderson en Vreeland Holland’’ (Нідерланди); ‘‘Cerutti’’, ‘‘Bielloni Castella’’ (Італія); ‘‘Cobden Chadwich’’ (Великобританія); ‘‘Holweg’’ (Франція) та інші.

Оскільки розвиток флексографії визначається прогресом у галузі машинобудування, виробництво формних пластин; безстикових циліндрів, фарб; вдосконалення репродукційних процесів. Очевидно, що для якісного стрибка вітчизняної флексографії потрібні практичні напрацювання в усіх цих напрямах [3].

- ЗАГАЛЬНА ЧАСТИНА

1.1. Огляд літератури

Додрукове устаткування призначено для виконання технологічних операцій по виготовленню друкарських форм, з яких здійснюється розмноження друкарської продукції поліграфічним шляхом. Суть цього методу для високого та глибокого друку полягає в перенесенні зображення полос майбутнього видання з форми на папір в зоні їх контакту за допомогою фарби та тиску. В офсетному друці зображення з форми переноситься спочатку на гумову полотнину, а з нього на папір. Тому друкарська форма фактично є інтервальним носієм інформації, яка представлена у вигляді різних зображень. Ці зображення можно поділити на дві групи.

До першої групи відносяться стандартні зображення, тобто заздалегідь підготовлені, які не потребують обробки при виготовленні друкарських форм для випуску певного видання. До цього типу зображень відносяться знаки шрифту, які при розташуванні в певному порядку уявляють текстову інформацію в вигляді, придатному для візуального читання. Із шрифтових знаків в процесі обробки текстової інформації формуються строки тексту, заголовки, формули, колонцифри, написи в таблицях та під рисунками та інші текстові елементи полос видання. Характер і параметри зображення шрифтових знаків, які визначають їх належність до тієї чи іншої гарнітури та напису шрифту, відомі і при обробці текстової інформації не змінюються. До першої групи зображень належать і деякі стандартні штрихові графічні елементи: лінійки, орнаменти, логотипи, спеціальні символи, у яких можуть змінюватися лише їх розміри.

Другу групу зображень складають ілюстрації: штрихові, напівтонові для чорно-білого та кольорового друку. Ілюстрації уявляють собою образотворчу

інформацію, зафіксовану в кінцевому результаті на папері та призначену для зорового сприйняття. При підготовці видань до випуску образотворча інформація для отримання зображення ілюстрацій на друкарській формі підлягає обробці. Обробка цих зображень в загальному випадку може мати наступну мету: кадрування (обріз зображення з однієї або декількох сторін), масштабування (зміна розмірів зображення), отримання прямого або дзеркального зображення, зміна оптичних щільностей та контрасту зображення, перетворення напівтонів (оптичних щільностей) в растрові градації, зміна градаційної та частотної характеристик зображення, кольороподілення, кольорокорекція, монтаж зображення.

При друці кольорової продукції необхідно наявність комплекту друкарських форм (як правило, чотирьох), які мають кольороподілене зображення ілюстрацій. Кольорове зображення на папері утворюється шляхом накладання одноколірних зображень, отриманих при послідовному друці різними фарбами з форм цього комплекту. [ 30]

У більшості технологічних процесів для виготовлення друкарських форм потрібно спочатку виготовити фотоформу. Фотоформа – це ще один інтервальним носій текстової та образотворчої інформації у вигляді візуально сприймаємого зображення. Фотоформа уявляє собою негатив або діапозитив, отриманий фотографічним шляхом, має зображення полос видань або їх фрагментів. З фотоформ зображення копіюється на формну пластину, яка після фізико-хімічної обробки стає друкарською формою. Негативи чи діапозитиви можуть бути отримані не лише фотографічним, але й електрофотографічним шляхом, наприклад, при друці зображення на лазерному електрофотографічному принтері з використанням спеціальної прозорої плівки.

В сучасному поліграфічному виробництві находять застосування друкарські форми різних типів. Для характеристики того чи іншого типу друкарської форми можна виділити наступні основні признаки:

– вид друку (форми офсетного, високого, глибокого, флексографського та трафаретного друку);

– метод запису зображення (форми, отримані форматним або по елементним записом, коли всі точки зображення записуються одночасно або послідовно);

– вид матеріалу (форми моно - та поліметалеві, на паперовій або полімерній основі, тверді та упругі форми з твердих або рідких фотополімерізуючихся композицій);

– метод виготовлення (форми, отримані копіюванням фотоформ, прямим форматним або по елементним записом зображення на форму, електронно-механічним та лазерним гравіюванням, вимиванням та іншими способами);

– геометрична форма (гнучкі друкарські форми для ротаційних та плоско друкарських машин, циліндричні форми для ротаційних друкарських машин). [29]

Процес виготовлення друкарських форм є найбільш трудомістким та тривалим етапом поліграфічного виробництва. Саме цей процес забезпечує точність відповідності вихідної та опубліковуємо інформації.

Додруковому устаткуванню надаються дуже високі вимоги, що призводить до його технічної складності. З одного боку, додрукарське устаткування повинно виконувати технологічні операції з великою продуктивністю, від якої, як і від вартості устаткування, залежить собівартість друкарської продукції. З другого боку, додрукарське устаткування повинно забезпечувати високу точність відтворення зображення. Сучасні технологічні процеси виготовлення друкарських форм характеризуються високим ступенем автоматизації за рахунок використання систем додрукарської підготовки видань. При цьому під системою мають на увазі сукупність технічного, програмного, організаційно-технологічного та інформаційного забезпечення, де досягається раціональна взаємодія керуючої технологічним процесом людини та засобів автоматизації, перетворюючих та утворюючих зображення.[25]

Устаткування для виготовлення друкарських форм. В наш час існує дві групи принципово різних технологічних процесів виготовлення друкарських форм. В першій групі виготовлення друкарських форм здійснюється шляхом контактного копіювання на копіювальній установці фотоформ на формну пластину з наступною її обробкою в формному процесорі. При цьому процес виготовлення офсетних форм, як правило, потребує наявності діапозитивної фотоформи, а при виготовленні фото полімерних форм високого та флексографського друку – негативної фотоформи. Копіювальні пристрої для виготовлення офсетних форм називаються контактно-копіювальними установками (або рамами), а для виготовлення фото полімерних форм – експонуючи ми установками.

Процесори для відпрацювання офсетних та фото полімерних форм, не дивлячись на те , що однаково називаються та мають багато спільного, конструктивно відрізняються одне від одного.

Друга група технологічних процесів виготовлення друкарських форм принципово відрізняється від першої тим, що ніяких інтервальних носіїв інформації, якими є фотоформа, не виготовляє, а здійснює запис зображення безпосередньо на формному матеріалі (пластині або циліндрі). Такі процеси прийнято називати „Computer-to-Plate” („комп’ютер-друкарська форма”) або скорочено СtР.[33]

При виготовленні форм офсетного друку використовують записуючий пристрій – рекордер, який керується безпосередньо комп’ютером та утворює зображення на світло – або термочутливих формних пластинах. Після обробки в процесорі такі пластини стають офсетними друкарськими формами.

Для запису зображення на фото полімерні пластини, призначені для форм високого та флексографського друку, також використовують рекордер, конструкція якого в багато чому співпадає з конструкцією рекордерів для виготовлення офсетних форм.

Утворене рекордером приховане зображення на фотополімерній пластині відпрацьовується потім у вимивних процесорах.

Для виготовлення форм глибокого друку по технології СtР використовуються електронно-механічні або лазерні гравіювальні автомати, які на мідному покритті формного циліндру (друкарській формі) утворюють заглибленні друкарські елементи.

Устаткування для контролю якості при виготовленні форм [31]. В СtР технологіях, оскільки фотоформи не виготовляються, використовують цифрову або аналогову кольоропробу. Пристроями цифрової кольоропроби є кольорові принтери різного принципу дії. Для перевірки спуску стрічок

використовуються широкоформатні принтери, які можуть мати невеликий дозвіл, так як на цьому етапі перевіряється не якість зображення, а його розташування.

Для контролю оптичної густини фотоформ та офсетних друкарських форм, вимірювання кольорових характеристик зображень застосовуються високоточні прилади – денситометри та спектрофотометри.

Денситометри – це прилади, які служать для визначення оптичної густини. Сучасний додруковий процес вимагає від денситометра надійність та точність вимірювання густини. Якість вимірювальних приладів вносить свій вклад в результат підготовки видання.

Денситометр повинен відповідати таким вимогам:

– об'єктивність результатів вимірювання: результат вимірювання не повинен залежати від візуального впливу;

– висока точність;

– висока чутливість;

– мінімальна різниця даних, отриманих на різних денситометрах;

- надійність в усьому діапазоні вимірювань.

Спектрофотометр – прилад, який забезпечує контроль кольору. Головна його задача – розрахунок кольорових координат та побудова спектральної кривої вимірювального об'єкту.

Технологія СtР відома поліграфістам більше 30 років, але тільки останні 5 років вона стала широко використовуватися. Це обумовлено тим, що створені реальні умови для її використання. З'явились достатньо тиражестійкі формні матеріали, придатні для по елементного запису зображення, ефективне устаткування, яке здійснює пряме експонування формного матеріалу з високим дозволом та швидкістю, надійні програмні засоби додрукової підготовки видань.

Новинки СtР – пристроїв [ 33]

1) СtР – пристрій Cobalt-24 канадської компанії Escher-Grad формату VLF. Уявляє собою СtР – пристрій з внутрішнім барабаном, максимальним форматом експонування 12701524 мм та роздільноздатністью до 3000 dрі. Для проявки пластин використовується проявочний процесор Glunz&Jensen Inter Ptater HD 135 в спеціальній комплектації, випускається по замовленню компанії Escher-Grad для СtР – систем Cobalt;

2) Компанія „Терем” – СtР – пристрій АGFА Хсаlівur-459 для обробки термальних пластин, розташованих на зовнішнім барабані. Максимальний розмір обробляємих пластин – 1160820 мм, продуктивністю 20форм/годину;

3) СtР – пристрій з планшетним принципом подачі пластин ЕСRМ Маkо 4. Цей апарат застосовує для експонування фіолетовий лазер, максимальний формат пластин – 645927 мм;

4) Системи СtР Escher-Grad Cobalt 4 та 8: головна різниця пристроїв – максимальний формат обробляємих пластин: у Cobalt 4 – 615725 мм, у Cobalt 8 – 8101070 мм;

5) Лазерний формний автомат Транат 1300 призначений для виготовлення форм офсетного друку методом прямого запису зображення на носіях з

термочутливим покриттям. Експонування друкарської форми, закріпленої на

зовнішній стороні формного циліндру, який безперервно рухається,

здійснюється лазером з довжиною хвилі 1070нм. максимальний розмір друкарської форми – 13151145 мм.

Формні пластини для СtР – систем можна умовно поділити на 2 групи:

- світлочутливі – для пристроїв з фіолетовим, аргоновим, зеленим лазерами, тобто чутливі до випромінювання з довжиною хвилі 0,41; 0,48; 0,532мкм; або червоним лазерним діодом (650-670 мкм);

- термочутливі – для приладів з ІЧ-лазерами з довжиною хвилі випромінювання 0,83-1,04мкм.

При роботі зі світлочутливими матеріалами потрібне спеціальне освітлення, а технологія виготовлення форм із світлочутливих пластин передбачає процес проявки для „підсилення” прихованого зображення та його візуалізації. [25 ]

Світлочутливі СtР пластини. В залежності від характеру фізико-хімічних процесів розрізняють 3 типи світлочутливих пластин: фото полімерні (N90, N91 та N91V) фірми АGFА; LРА, LРY та Вrіllіа LР- NV фірми Fuji; Diamand LV-1та LV-2 фірми Plate (Lastra); пластини, які працюють по принципу внутрішнього дифузійного переносу срібла та серія пластин фірми Polychrome, в яких формування зображення відбувається по гібридній технології.

Пластини N91V уявляють собою негативний офсетний формний матеріал, сенсибілізований до випромінювання фіолетового лазерного діода з довжиною хвилі 400-410мкм. [33]

Після СtР пластина потрапляє до проявної машини. Створення автоматичних проявних машин та широке їх застосування в поліграфічній промисловості почалося з кінця 50-х років. Сучасні проявної машини відрізняють високий ступінь автоматизації та нормалізації технологічних режимів обробки матеріалів, застосування мікропроцесорної техніки, оснащення контрольно –

вимірювальними пристроями високої точності.

Засоби автоматики контролюють та стабілізують основні параметри технологічного процесу фотохімічної обробки та сушки матеріалів. [32 ]

Послідовність операцій при виготовлені друкарських форм.

Експонування друкуючих елементів на монометалічній алюмінієвій офсетній пластині, якій попередньо надали чутливість. Вся інформація в електронному виді передається на СtР basys Print. У касету СtР містяться офсетні негативні пластини, що подаються в секцію опромінювання, де за допомогою Уф- випромінювання засвічуються з високою чіткістю растрової крапки з точністю повторення.

Обробка впроекспонованої пластини в процесорі (проявлення, промивання водою).

В установку з каністри заливається готовий проявник. В процесі зміни концентрації виснаження, що визначається досвідченим шляхом, у проявник додається регенератор.

Засвічена пластина закладається в процесор і надходить у секцію проявлення, де піддається обробці проявником. Промивання виявленої форми здійснюється в секції промивання, куди форма надходить, пройшовши через віджимні валики. Вода подається із системи рециркуляції і зливається в неї через фільтр.

Якщо пластина буде піддана тривалому збереженню, її необхідно покрити захисним колоїдом.

Для друкарської продукції, яку вживають в якості упакування, у таблиці 1.1 узагальнені характерні риси способів друку відповідно до використовуваних у друкарських машинах принципам друкування [6].

Таблиця 1.1.

Характерні риси способів друкування на упаковках

|

Спосіб друку

|

Принцип друкування

|

|

|

Площина-площина

|

Площина-циліндр

|

Циліндр-циліндр

|

|

Типографський друк

|

_

|

Плоскодрукарська машина, друкування на картонажі

|

Самоклеючі етикетки

|

|

Флексографский друк

|

_

|

Безпосереднє друкування тільки на гофрокартоні й картонажах

|

Гнучке впакування, мішки, складні коробки, плівка для заклеювання, етикетки

|

|

Типоофсет

|

_

|

_

|

Книги, сторонки

|

|

Ракельний глибокий друк

|

_

|

_

|

Гнучке впакування, картонні коробки для напоїв, обробка складних коробок

|

|

Тампонний друк

|

Кришки пляшок, пляшки зі штучних матеріалів

|

_

|

_

|

|

Офсетний друк

|

_

|

Прободрукарські верстати

|

Етикетки, складні коробки, друкування на жерсті

|

|

Спосіб друку

|

Принцип друкування

|

|

|

Площина-площина

|

Площина-циліндр

|

Циліндр-циліндр

|

|

Трафаретний друк

|

Пластини з дерева або штучних матеріалів, ящики для пляшок

|

Пляшки, банки, самоклеючі етикетки

|

Самоклеючі етикетки

|

Великий асортимент друкарських фарб для спеціальних видів друку класифікують і позначають на кожній фірмі своєю системою індексування [1].

Близько 55 % всієї друкованої продукції відтворюється високим способом друку: газети, журнали, брошури (політичні, художні, технічні), різні бланки. Спосіб плоскої офсетної печатки застосовується для випуску найрізноманітнішої одне- і багатоколірної друкованої продукції, що містить не тільки ілюстрації,але й текст: книги для дітей, підручники для середньої школи, плакати, ілюстровані журнали, картографічні видання, художні альбоми, листівки й т.д. Більше 40 % продукції поліграфічного виробництва друкуються цим способом. Близько 3 % відтворюється глибоким способом печатки, що використається для випуску ілюстрованих журналів [5].

Чим більше товарів, тім більше упакування, гарного та різного. Друк на упакуванні важливий для промисловості у всьому світі, тому що він є первинною рекламою товару. Упакування всюди, і разом з ним флексодрук: цукеркові обгортки, паперові й пластикові пакети, подарунковий папір, шпалери – це далеко не весь перелік виробів, що друкуються флексографським методом.

Для виробництва флексографської продукції одну з головних ролей відіграють фотополімерні друкарські пластини, виробниками яких є дуже багато фірм.

Фірма BASF Drucksysteme – виготовлювач самого широкого у світі асортименту фотополімерних пластин для поліграфії. Нові розробки – фотополімерна пластина nyloflex sprint, спеціально призначена для друку УФ-фарбами. Основні переваги нової пластини:

- Вимивання звичайною водою – це дає економію додаткових витрат на вимивні розчини, скорочений час обробки, захист навколишнього середовища. Для тихнув, хто працює з водовимивними nylopint – процесорами для виготовлення форм високого друку, не потрібно придбання додаткового устаткування;

- Швидкість виготовленя – весь процес обробки друкарської форми займає 35-40 хвилин;

- Відмінна фарбопередача, особливо при друкуванні растру й тонкого штриху;

- Високий дозвіл (до 60 лін/див) – це ідеальний друк на всіх гладких матеріалах (пакетах, етикетках, гнучкому упакуванні з плівки) [8].

Від фірми BASF Drucksysteme фотополімерна друкарська пластина nyloflex ACE – призначена для високоякісного растрового друку. Її основні достоїнства: зміна кольору при експонуванні, що робить можливим виконання виробничої експрес оцінки; велика широта експозиції з гарним закріпленням растрових крапок і чистих поглиблень на виворотках без маскування; широкий інтервал тонових градацій на друкарській формі, що дозволяє одночасно друкувати растрові й штрихові елементи; гарний контраст друкарських елементів; рівномірне відтворення растра й плашки; висока твердість при гарній стабільності, що дозволяє передавати високолініатурні растрові переходи при використанні технології «тонких друкарських форм» у сполученні з компресійними підкладками; висока зносостійкість і тиражестійкість» стійкість до озону, що запобігає утворенню тріщин [9].

Фотополімеризуюча пластина nyloflex FAN відповідає самим високим вимогам, пропонованим до растрового флексографського друку. Її переваги зберігаються й при друці штрихових зображень. В основному ці пластини застосовуються для друку з тонких форм, а також для друку УФ-фарбами. Переваги: стійкість до УФ-фарб; оптимальний друк плашок; гарна передача растрових переходів; широкий інтервал тонових градацій; висока тиражестійкість.

Пластина nyloflex FAE I забезпечує високоякісний друк, особливо фарбами на водяній основі. Пластина має високу стійкість до утворення тріщин, у тому числі й під впливом озону. Твердість 53 (по Шору) дозволяє друкувати з тонких форм великі тиражі практично на будь-якому виді матеріалу. Завдяки гнучкій підкладці форма добре прилягає до формного циліндра без відставання країв. Переваги: висока тиражетійкість; озоностійкість; широкий спектр застосування; відмінна фарбопередача, особливо фарб на водяній основі.

Серед різних типів пластин nyloflex FAR II відрізняється самими різнобічними можливостями застосування. Оптимальна твердість 50 (по Шору) і рівномірна фарбопередача сприяють досягненню високих результатів при багатокольоровому растровому друці на матеріалах різного виду. Широкий діапазон експозицій дозволяє однаково чітко відтворювати двопроцентні растрові капки й лінії шириною 55 мкм при глибині рельєфу 0,7 мм. Особливості пластин nyloflex FAR II: дуже гарна й рівномірна фарбопередача; широкий інтервал тонових градацій.

Пластина nyloflex FAC-X була спеціально розроблена для прямого друку на гофрокартоні. Невелика твердість пластини 33 (по Шору) забезпечує її гарний контакт із нерівною поверхнею гофрокартону й зводить до мінімуму ефект «пральної дошки». Одне з головних достоїнств FAC-X – прекрасна фарбопередача, особливо для фарб на водяній, використаних для друку. Рівномірний друк плашок без високого тиску, сприяє зменшенню розтискування при растровому друці й підвищенню контрастності зображення.

Пластина nyloflex ME виділяється серед інших типів пластин своєю багатошаровою структурою. Вона призначена для друку фарбами, що містять складні ефіри, а також для попереднього друку плівок двокомпонентною білою фарбою. Основне застосування форм на основі цієї пластини – друк на ковбасних оболонках. Достоїнства: відмінна фарбопередача; висока тиражетійкість; широкий інтервал експозицій;гарна стійкість до набрякання при використанні фарб на будь-якій основі [9].

Фірма «DuPont» поставляє аналогові фотополімерні пластини вже 25 років. Завісь цей година обсяги продукції й вимоги до її якості беззупинно зростали. Що привело до появи різноманітного асортименту пластин Cyrel, у якому характеристики одних пластин частково перекриваються характеристиками інших. Щоб врахувати всі інтереси, асортимент пластин був переглянутий у такий спосіб. Для сигмента ринку гнучких пакувальних матеріалів з високою якістю друку в новому асортименті продукції залишилися класичні типи пластин: Cyrel PLS, HOS, HIQ. Додатково включена універсальна пластина з підвищеними експлуатаційними показниками Cyrel NOW, що сполучить такі характеристики. Відутні в інших типів, як стійкість до впливу озону й УФ-випромінювання. Ця пластина дуже гнучка, забезпечує високий дозвіл і гарну фарбопередачу. Різновид цієї пластини, що має чорний шар («Capping»), незабаром буде запропонован споживачу [8].

Розширений асортимент цифрових пластин від фірми «DuPont»: Cyrel DPS – цифрова фотополімерна пластина середньої твердості, призначена для штрихових, растрових робіт і друку плашок на гнучких пакувальних матеріалах,пакетах, плівці,папері, складних коробках і етикетках; Cyrel DPN – універсальна цифрова фотополімерна пластина з малим часом сушіння, призначена для високолініатурних растрових зображень, штрихових малюнків і плашок на гнучких пакувальних матеріалах, плівці, коробках,папері; Cyrel DPH – тверда цифрова фотополімерна пластина, що забезпечує високий дозвіл і мінімальне розтискування. Призначена для друку на гнучких пакувальних матеріалах,пакетах, плівці, паперах, складних коробках і етикетках. Розрахована на сумісність з агресивними фарбами й дозволяє надійо виконувати багатотиражні роботи; Cyrel DPC – м'яка цифрова фотополімерна пластина, що дозволяє одержувати гибокий рельєф і призначена для тонких растрових. Штрихових і суцільних зображень на гофрокартоні й папері з грубою поверхнею, на паперових мішках і пакетах, щільному картоні [8].

Фотополімерні пластини EPIS (фірма Polyfibron) вигідно відрізняються від інших полімерів своєю міцністю, довговічністю і якістю передачі зображення. Flex-Light EPIS здатний здивувати навідь самих вимогливих дизайнерів широким діапозоном експонування при друці на якісно новому рівні. Чудова передача фарб доповнюється високою стійкістю й довговічністю. Пропонований рівень якості здатний конкурувати з офсетом, будучи максимально ефективним при великих тиражах. В основі переваг EPIS лежить унікальне покриття поверхні пластин. Спеціально розроблені мікронерівності на лицьовій стороні полімеру забезпечують чудову передачу фарб. Унікальна поверхня друкованого елементу (так кликана пшенична поверхня) не дає фарбі зсковзувати й забивати друкований елемент. Зображення залишається чітким на всьому протязі роботи друкарської машини. EPIS прекрасно друкує суцільні заливання, переносячи достатню кількість фарби й чітко передаючи деталі зображення. Використовуючи мікронерівності для переносу фарб EPIS у тієї годину залишається дивно чистимо, не вимагаючи зупинки друкарської машини для очищення плит, що у свою чергу заощаджує час й збільшує тиражестійкість. Зелена поверхня EPIS і чистий прозорий полімер основи зручні при монтуванні, оскільки лінії видні крізь полімер і контрастують з кольором зображення. Для досягнення максимального контрасту між основою й зображенням створений червоний EPIS PR. Flex-Light EPIS може застосовуватись для широкого діапазону пакувальних матеріалів: гнучке упакування, гофрований картон, пакувальний картон, етикетка, паперові мішки, упакування для рідких продуктів [7].

Flex-Light SCOR полімер, легкий у використанні (фірма Polyfibron), забезпечує високоякісний друк на різних матеріалах. Дозволяє робити флексографські друкарські форми при одноразовому експонуванні. Отримані кліше відрізняються глибоким і чистим рельєфом, рівними й чистими краями. Яскраво-рожевий колір ScoR'a дозволяє легко й точно нанести розмітку на полімер. Також як і FlexCor, полімер SCOR стійкий до озону, що дозволяє довго зберігати пластини. Зносостійкість SCOR при друці на 300% перевищує аналогічні параметри гуми. При установці SCOR добрі облягає навіть самі маленькі вали, крім будь-яких перекручувань. Низькі показники твердості забезпечують прекрасний перенос фарб із пластин і, відповідно, якісний друк. Інші переваги: м'які й еластичні пластини підійдуть навіть для зношеного друкарського устаткування; широка гамору одноразового експонування; SCOR дозоляє використовувати як високоінтенсивні UV-лампи, так і лампи середньої інтенсивності. Завдяки широкому вибору товщини можна уникнути ефекту короблення, одержуючи рівний друк без передавлювання й деформації зображення. Твердість і гнучкість пластин дозволяє друкувати на гофрованому картоні типу B і C, домагаючись високої якості друку на будь-яких швидкостях. Для цих пластин підходять такі ж розчинники, як і для натуральної гуми. SCOR сполучимо з фарбами на водяній і спиртовій основі (до 25% ацетатів). Не рекомендується використовувати олійні фарби,гідрокарбонатні розчинники, і інші реагенти, у яких складні ацетатні ефіри складають більш 25% [7].

Фотополімерна пластина nyloflex FAN має дуже широкий спектр застосування для друку на гнучкому упакуванні з плівки, фольги й паперу, на пакетах і картоні, а також для попередньої запечатки гофрокартону. Твердість пластини – 57 градусів (по Шору), інтервал градацій – 2-95%, при лініатурі растру 60 лин./см, відтворення тонких штрихів – 55 мкм і окремо кожної крапки – 200 мкм [9].

Перехід друкарської фарби є основним процесом, який відбувається в друкарській машині. Технологія флексографського друку потребує від друкарської фарби спеціальних її властивостей. Друкарська фарба має бути високопігментованою, її бажано підігрівати й перед розбавленням встановлювати потрібні в'язкість і оптичну густину. Оптимальний час висихання друкарської фарби визначається такою умовою: фарба має висихати після окремого її прогону, а також для намотування задрукованого матеріалу в рулон.

У практиці флексографського друку застосовують цілу гамору друкарських фарб. Склад цих фарб у принципі один – барвники (пігменти), зв'язувальні речовини, домішки (адитиви) та розчинники. Так, структура флексографських фарб фірми «Siegwerk» містить: пігменти – 12%, зв'язувальні речовини – 13%, домішки (адитиви) – 3%, мяку смолу/ пластифікатори – 6%, воски – 1%.

Однією з вимог до флексографських фарб для багатокольорового растрового флексографського друку є запобігання піноутворенню під час друкування. Важливе значення на перехід друкарської фарби має її адгезія до друкарської форми й запечатуваного матеріалу. Встановлено, що збільшення растрового елемента найменше, коли робота адгезії фарби до друкарської форми більша, ніж робота адгезії фарби до запечатуваного матеріалу [8].

Фарби серії SCF-OF від компанії Akzo Nobel Inks, призначені для друку на пакуванні з паперу, поліефірної й поліамідної плівки, поліетилену й поліпропілену. Вони мають відмінну адгезію до полімерних плівок, володіють високою барвною здатністю й блиском. До них відносяться також фарби на водяній основі для глибокого й флексографського друку. Характеризуються дуже високою вологостійкістю після висихання й можуть застосовуватися для запечатування поліетиленових пакетів.

Флексографічні водорозчинні фарби серії Aquafilm KS, що випускаються фірмою Coates Lorilleux, використовуються для друку на обробленних коронним розрядом поліетиленових і поліпропіленових плівках. Фірма Coates Lorilleux випускає також серію фарб ENSIGN. Фарби на водяній основі можуть використовуватися з усіма гумовими й фотополімерними друкованими формами. Не рекомендується використовувати сталеві барвисті валики через їхню корозію.

Флексографічні УФ-фарби випускаються такими фірмами: Siegwerk, Ruco (Німеччина), Akzo Nobel (Швеція). За допомогою цих фарб виходять найкращі умови для друкарського процесу, що відповідає якість друкованих відбитків: висота лініатури, точність передачі кольору, відображення всіх кольорів, стабільність кольорового балансу протягом усього тиражу, найменший період закріплення фарби на відбитку. При цьому досягається найбільша адгезія фарб будь-якого матеріалу. Закріплення відбувається за рахунок фотополімеризації. Ці фарби не містять розчинників. Основним їхнім недоліком є висока ціна й виділення озону під час опромінення відбитків УФ-лампами. Усі друкарські фарби Akzo Nobel для вузькорулонного друку можна розділити на три групи:

- органорозчинні;

- водорозчинні;

- УФ-отверждаємі (для флексо, високого друку й офсету).

Органорозчинні й водорозчинні фарби й лаки для флексодруку призначені для друку на різних матеріалах: що самоклеяться на крейдованих та некрейдованих паперах і синтетичних матеріалах, покритих (ламінованих) поверхнях, поліетилені, поліпропілені, поліестері (ПЕТ), покритих праймерами металізованих поверхнях і так далі.

Ці фарби при малій кількісній витраті характеризуються високою насиченістю кольорів, гарними друкованими властивостями й глянцем, високою термостійкістю (Thermokett-TCO), також їх використовують у комбінації з іншими видами друку й фарб для виготовлення різного виду друкарської продукції. Поставляються будь-які основні кольори по Pantone, а також набір з чотирьох квітів для повнокольорового (процесного) друку.

Для друку етикеток, що самоклеються, фірма «J+S» пропонує фарби групи 5A/ PMS, що мають високу водостійкість, термостійкість (до 240 градусів по Цельсію) і стійкістю до стирання. Ці фарби універсальні й можуть застосовуватися для друку на термобумазі й папері усіх видів. Для флексографського друку на гофрокартоні рекомендуються фарби групи 13B, гамору кольорів і відтінків яких більше 30 [11].

Більшість друкарських фарб на основі органічних розчинників мають низький поверхневий натяг і тому вони добре змочують поверхню друкарської форми й запечатуваного матеріалу. Однак, існують проблеми при друкуванні цими фарбами, по'вязані з невідповідністю полярностей друкарської фарби й запечатувального матеріалу. Оскільки поверхневий натяг води досить високий, при невідповідному підборі поверхнево-активних речовин у водорозчинних фарбах можуть виникнути проблеми змочування, зумовлені їх високим динамічним поверхневим натягом.

Використання для друкування водорозчинних фарб забезпечує міцність закріплення зображення, незначне просвічування, відсутність фарбового туману та шкідливої дії на довкілля [7].

Останнім часом все більше застосовують спеціальні види друку: флексографічний, трафаретний, струмний та інші. Друкування здійснюють на різних матеріалах – поліпропілені, склі, металі та на виробах різної конфігурації. Друкують різну друкувальну продукцію для харчових і промислових товарів, етикетки, візитки тощо. Тому, для того, щоб отримати продукцію високої якості, необхідно використовувати саме флексографські цифрові форми.

1.2. Вибір і обґрунтування способу виробництва

З розвитком флексографської промисловості значно виросли одиничні потужності обладнання виробництва флексоформ. Сучасні машини виготовлення флексоформ створені на основі досягнень науки і техніки, які забезпечують значне зниження енерго-матеріальних і капітальних витрат, забезпечити низьку собівартість випускаємої продукції і високу продуктивність праці. Все це досягнуто в результаті розробки вдосконалених енерготехнологічних схем, які забезпечують високий коефіцієнт корисної дії використання сировини і палива, застосування високопродуктивного обладнання, комплексну автоматизацію виробництва.

Існує дуже багато різноманітного обладнання по виготовленню флексографських друкарських форм. Флексографські друкарські форми можна отримати такими способами:

– аналоговий сольвентний;

– цифровий сольвентний;

– аналоговий термальний;

– цифровий термальний.

В аналоговому сольвентному способі виробництва флексографських друкарських форм використовується таке технологічне устаткування: фотонаборний автомат, експонуюча рама, сольвентний процесор.

В цифровому сольвентному: лазерно-гравіювальний пристрій, експонуюча рама, сольвентний процесор.

В аналоговому термальному: фотонаборний автомат, експонуюча рама, термальний процесор.

В цифровому термальному: лазерно-гравіювальний пристрій, експонуюча рама, термальний процесор.

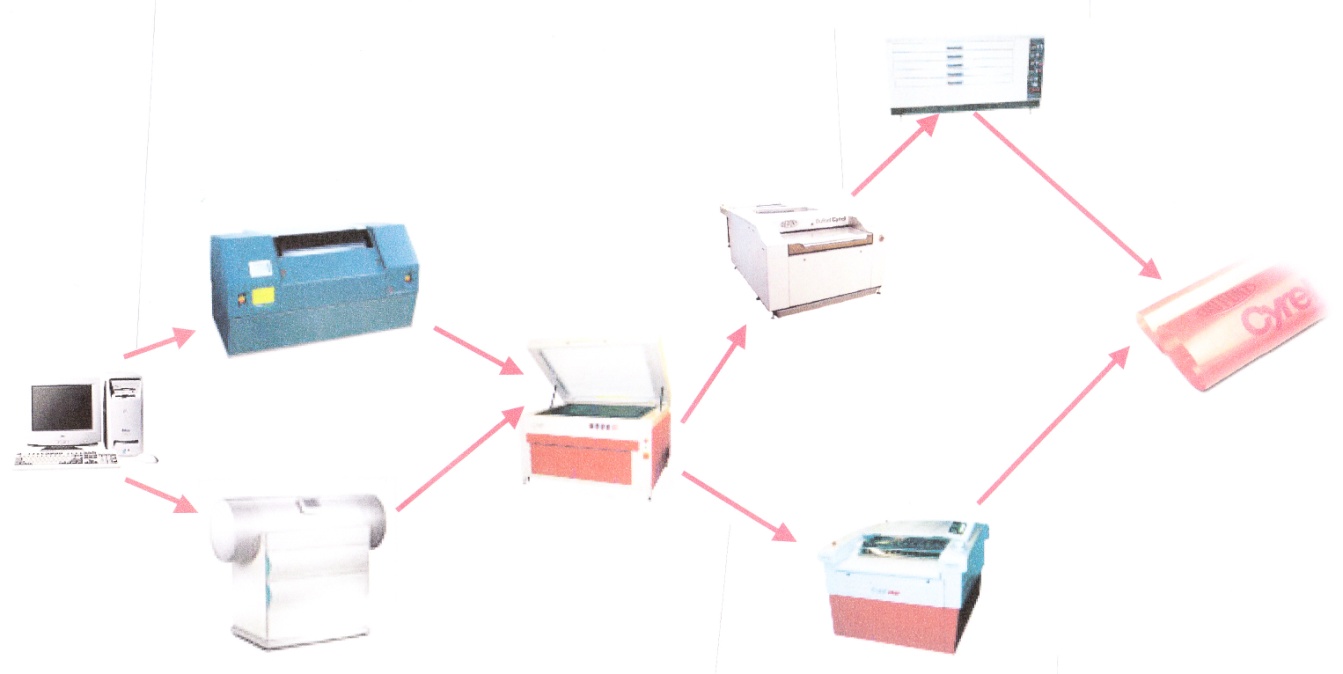

Всі ці способи виготовлення флексографських друкарських форм наведені на рис. 1.1 [35].

Рис. 1.1. Способи виготовлення ФДФ

Спеціалісти ВАТ «Український НДІ поліграфічної про�мисловості ім. Т. Шевченка» при допомозі науковців Ук�раїнської академії друкарства розробили ряд машин для всіх етапів процесу виготовлення фотополімерних флексографських друкарських форм різних форматів (від 300 мм * 420 мм до 540 мм * 720 мм). До комплекту увійшли:

– експонувальний апарат (ЕПФ-54);

– вимивна машина (ВЩФ-54);

– сушильно-експонувальний пристрій (СФФ-54).

Запропоновані моделі характеризується простотою кон�струкції, відносно невеликими габаритами, малою енерго�ємністю, стабільністю роботи, ергономічністю та сучасним дизайном.

Регулювання технологічних параметрів здійсню�ється за допомогою програмних контролерів. Деталі основ�них вузлів виготовлено з високоякісної нержавіючої сталі. Корпуси машин мають антикорозійне покриття. Вартість обладнання приблизно у 1,5 раза нижча порівняно з іно�земними аналогами.

Експонувальний апарат ЕПФ-54

Напівавтоматичний експонувальний апарат ЕПФ-54 (рис.1.2) призначений для створення копій як на флексографських, так і на офсетних формних пластинах за раху�нок потоку актинічного випромінювання.

Основні вузли:

– опромінювач з точковим джерелом випромінювання;

– опромінювач у вигляді лампової панелі;

– стіл-формотримач;

– вакуумна й вентиляційна системи;

– пристрій дозування енергії опромінення;

– пускорегулювальна апаратура.

В опромінювачі, виконаному у вигляді лампової панелі, як джерело випромінювання використовуються люміне�сцентні лампи типу ПУФ, призначені для експонування флексографських формних пластин. У цей вузол вмонтова�но відбивний екран, а також електроапаратуру для запалю�вання ламп. Опромінювач можна відводити у верхнє поло�ження для зручності монтажу фотоформи та пластини на столі-формотримачі.

В опромінювачі з точковим джерелом випромінювання використовується металогалоїдна лампа, яка дозволяє екс�понувати офсетні пластини. Система обдування лампи гарантує оптимальний температурний режим і довго�вічність її роботи.

Контакт між фотоформою та формною пластиною відбувається через покривну плівку під дією розрідженого повітря, вакуум-насосом в системі канавок стола-формотримача.

Універсальна система вентиляції одночасно охо�лоджує його, щоб запобігти передчасній полімеризації формної пластини, та відсмоктує озон, який утворюється під дією світла. У процесі експонування технологічні пара�метри в апараті відстежуються й регулюються за допомогою програмного контролера.

Технічні характеристики експонувального апарату ЕПФ-54 зведені до таблиці 1.2.

Рис.1.2. Експонувальний апарат ЕПФ-54

Таблиця 1.2

Технічні характеристики експонувального апарату ЕПФ-54

|

Технічні характеристики ЕПФ-54

|

|

Формат формних пластин, що експонуються, мм

|

540 · 720

|

|

Тривалість експонування, хв

|

10-25

|

|

Потужність, кВт

|

5,5

|

|

Пускорегулювальна апаратура живиться від трифазної мережі змінного струму

напруга, В

частота, Гц

|

380

50

|

|

Габарити, мм

|

900 · 840 · 990

|

|

Маса, кг

|

90

|

Вимивна машина ВЩФ-54

Напівавтоматична машина ВЩФ-54 (рис. 1.3) із горизон�тальним циліндричним формотримачем призначена для ви�мивання (фрикційним способом) незаекспонованого фото-полімеризаційноздатного шару з пробільних ділянок форми.

При вимиванні копії, закріпленої на циліндричному формотримачі, підвищується якість друкарських елементів і, як наслідок, відбитків. Це пояснюється тим, що форма від початку відповідає конфігурації друкарського циліндра.

Основні вузли:

– ванна;

– додатковий резервуар;

– формотримач;

– щітковий пристрій;

– привід;

– гідравлічна система;

– пульт керування.

Незаекспонований шар вимивається за допомогою водного або органічного розчину. Ключовий вузол машини – це ванна з нержавіючої сталі (закривається покривкою на шарнірах), обладнана формотримачем, щітковим пристроєм, колектором, з якого подається вимивний розчин, та перелив�ним патрубком, що підтримує його рівень.

Вимивний розчин підготовлюється та зберігається в до�датковому резервуарі, з якого насосом викачується на щітку. Його термостатування здійснюється за допомогою електро-нагрівача та давача з терморегулятором. Залишки розчину переливаються з резервуара у спеціальну ємність через патрубок для подальшої регенерації.

Формотримач – циліндр з не�ржавіючої сталі, на якому затиска�чем кріпиться формна пластина (виконує обертовий і осьовий зворотно-поступальний рух). Потрібний на�тиск ворсу щітки на формну пластину за�безпечується шляхом переміщення формо-тримача гвинтовою парою.

Технічні характеристики вимивної машини ВЩФ-54 зведені до таблиці 1.3.

Рис. 1.3. Вимивна машина ВЩФ-54

Таблиця 1.3

Технічні характеристики вимивної машини ВЩФ-54

|

Технічні характеристики ВЩФ-54

|

|

Формат копій, що вимиваються, мм

|

540·720

|

|

Тривалість вимивання, хв

|

3-18

|

|

Температура вимивного розчину, °С

|

25-40

|

|

Об'єм ванни, дм3

|

60

|

|

Продуктивність насоса подачі вимивного розчину, м3/год

|

18-20

|

|

Потужність, кВт

|

2,36

|

|

Габарити, мм

|

1 050·750·1300

|

|

Маса, кг

|

150

|

Щітковий пристрій складається з циліндричних щіток, розташованих з обох боків формотримача й част�ково занурених у ви�мивний розчин. На одну із щіток постійно подається свіжий вимивний розчин.

Формотримач і щітки приводяться в рух двигуном постійного струму через гнучку муфту, черв'ячний редуктор і дві ланцюгові передачі. Застосування двигуна постійного струму дозволяє регу�лювати швидкість вимивання залежно від матеріалу та складності копії. Вимивна машина ВЩФ-54 комплектується автоматичною системою керування технологічним процесом і спеціальним програмним забезпеченням.

Сушильно-експонувальний пристрій СФФ-54

Напівавтоматична машина СФФ-54 складається з двох змонтованих на одній основі модулів:

– сушіння;

– доекспонування похилих поверхонь друкарських

елементів та фінішної обробки флексографічних форм для

запобігання їх липкості.

Управління технологічними процесами «здійснюється з одного пульта.

Основним вузлом для сушіння є термокамера, оснащена чотирма формотримачами. Гаряче повітря, нагріте електро-калорифером з інфрачервоними лампами типу КГ, відцент�ровим вентилятором подається в зону кожного формотри�мача. Потрібна температура повітря в камері підтримується автоматично. Для відліку часу, впродовж якого відбувається сушіння, встановлено чотири реле.

У модулі доекспонування та фінішної обробки форма опромінюється актинічним світловим потоком, що дозво�ляє стабілізувати її фізико-механічні показники й уникнути липкості. Цей блок містить два опромінювачі, відбивний екран, формотримач та електрообладнання для включення ламп.

Для доекспонування застосовується опромінювач з люміне�сцентними лампами типу ЛУФ, а під час фінішної обробки -опромінювач з бактерицидними лампами типу ДРБ.

Нагріте повітря й озон відсмоктуються із зони опроміню�вання через вентиляційний патрубок, який приєднується до вентиляційної системи цеху. Два реле часу дозволяють витримувати потрібну тривалість доекспонування й за�ключної обробки.

Апарат СФФ-54 комплектується автоматичною систе�мою управління технологічним процесом з пакетом необ�хідних програм.

Технічні характеристики сушильно-експонувального пристрою СФФ-54 зведені до таблиці 1.4 [34].

Таблиця 1.4

Технічні характеристики сушильно-експонувального пристрою СФФ-54

|

Технічні характеристики СФФ-54

|

|

Формат друкарських форм, мм

|

520·720

|

|

Тривалість сушіння, хв

|

20-180

|

|

Температура сушіння, °С

|

30-50

|

|

Тривалість доекспонування, хв

|

10-30

|

|

Тривалість фінішної обробки, хв

|

10-30

|

Продовження таблиці 1.4

|

Технічні характеристики СФФ-54

|

|

Потужність, кВт

|

6

|

|

Габарити, мм

|

1 200·1 000·1 500

|

|

Маса, кг

|

120

|

Computer-to-plate (CTP)

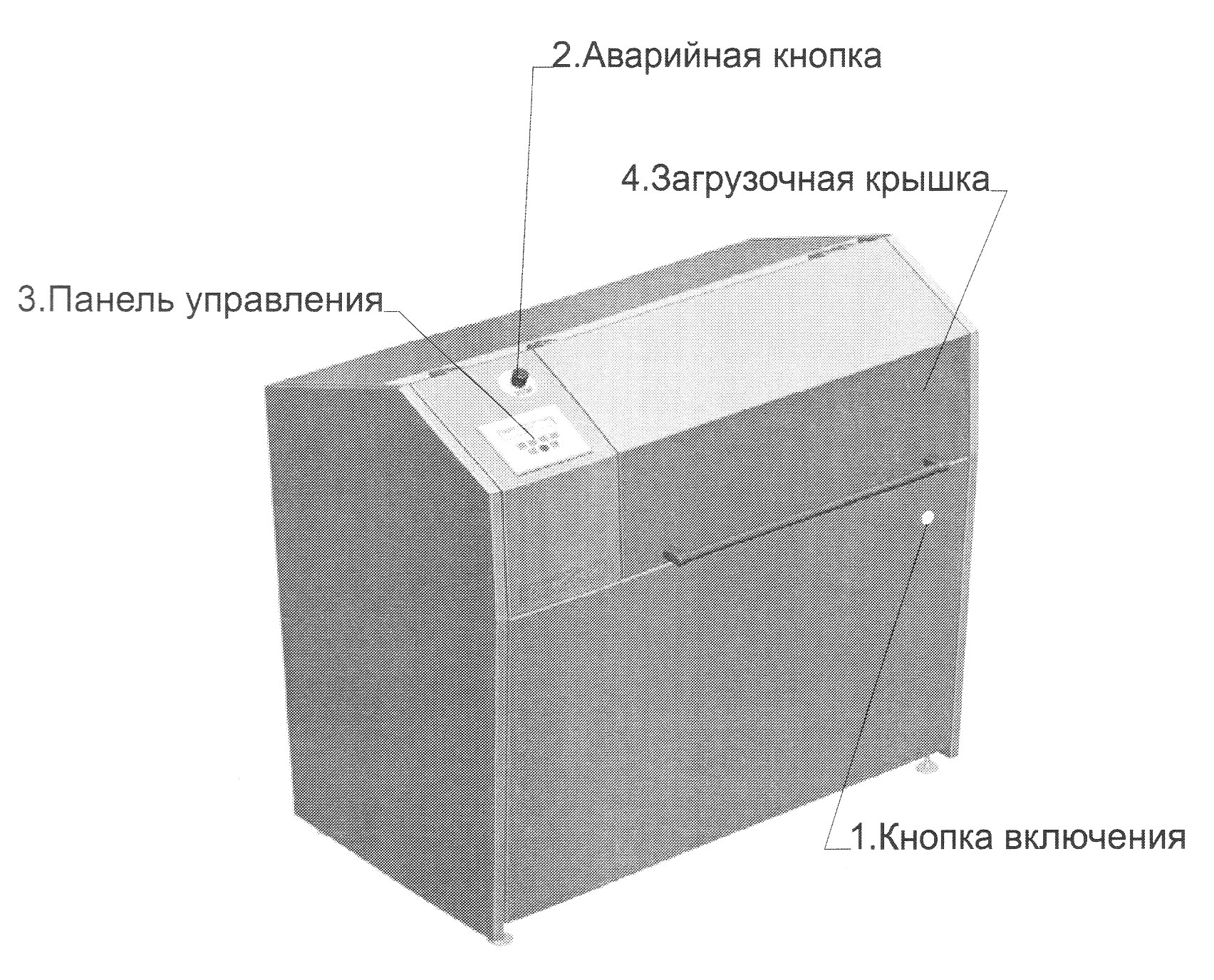

СТР – це лазеерно гравіювальний пристрій, призначений для нанесення зображення на масочному слої фотополімерної пластини (рис. 1.4).

На сьогоднішній день цифрові фотополімерні форми є єдиним перспективним рішенням для підвищення стандартів флексодруку. За допомогою CТР ви зможете досягти найвищої якості фотополімерних форм: гарантована висока повторюваність, точність відтворення, продуктивність і зручність у роботі. Технічні характеристики Laser Graver 4001S зведені у таблиці 1.5 [37].

Рис. 1.5. Лазеерно гравіювальний пристрій СТР

Таблиця 1.5

Технічні характеристики СТР

|

Технічна інформація

|

Опис

|

|

Модель

|

LaserGraver4001S

|

|

Технологія запису зображення

|

Теплова, на теплочутливих матеріалах

|

|

Кількість записуючих променів

|

1

|

|

Розрішення зображення, dpi

|

2032, 2540, 3387

|

|

Розмір плями, мкм

|

15-30

|

|

Максимальна швидкість обертання барабану, об/сек

|

36

|

|

Оптимальна швидкість обертання барабану, об/сек

|

32

|

|

Довжина кола барабану, мм

|

654

|

|

Дожина барабану, мм

|

650

|

|

Записуюча зона барабану без обліку ширини фіксуючого матеріалу, мм

|

653·780

|

|

Продуктивність запису (на розрішення 1016-2540dpi), м2/год

|

0,75 (для пластин Cyrel DPH фірми DuPont)

|

|

Лініатура,lpi

|

80-180

|

|

Маса, кг

|

420

|

|

Габаритні розміри, мм

|

1510·940·1440

|

|

Умови роботи:

– температура

|

Менше 80%

15-30°С

|

Експонуюча рама Cyrel®FAST

Cyrel®1000 EC/LF являє собою комбіноване обладнання експонування, пост-експонування й фінішингу, розроблене для засвічення будь-яких фотополімерних пластин Cyrel®, включаючи Cyrel® FAST (рис.1.2.5).

Рис. 1.5. Експонуюча рама Cyrel®FAST

Експонующий стіл дозволяє обробляти пластини розміром 900 мм на 1200 мм. Конструкція рами, що експонує, дозволяє виходити на максимум продуктивності й забезпечувати оптимальний вакуум. Обладнання вдале сконструйоване, зручне в установці, обслуговуванні й в роботі. Воно экономічне й надзвичайно надійне. Секція, що експонує, складається з 24 флуорисцентних ламп, що випромінюють УФ діапазону А і, що мають вбудовані рефлектори. Одна жовта лампа освітлює експонуючий стіл для контролю поверхні форм. Внутрішня частина стола термостатується. Унікальність цієї копіювальної рами полягає в пристрої термостатування по замкненому циклу, що контролює температуру стола й дозволяє бути впевненим в стабільності режимів експонування. Обладнання Cyrel®1000 EC/LF обладнане світловим інтегратором, що регулює променистий потік у міру старіння УФ-ламп. Ця схема інтеграції дозволяє працювати навіть після витікання терміну служби ламп. Залежно від завдань, оператор може створити 20 режимів експонування фотополімерних пластин по заданим параметрам. Секція пост-експонування й світлового финишингу перебувають під секцією основного експонування й містить 19 УФ-ламп діапазону С и 12 УФ-ламп діапазону А. Комп'ютерне керування дозволяє операторові вибрати послідовність операцій або проводити їх одночасно. У цій секції можна створити 20 режимів для обробки пластин по заданим параметрам. У даній секції присутні спеціальні пристрої контролю. Кожна з ламп постачена фотосенсором, який подає сигнал на панель керування, якщо рівень світності падає нижче встановленого. Ця система контролю гарантує безпеку використання даного обладнання в різних зовнішніх умовах. Для допомоги операторові в підтримці найвищого рівня продуктивності, у систему керування включено 3 спеціальних лічильника робочих годин, що контролюють кількість, УФ-А й УФ-С ламп.

Технічні характеристики експонуючої рами Cyrel®FAST зведені у таблиці 1.6 [35].

Таблиця 1.6

Технічна характеристика експонуючої рами Cyrel®FAST

|

Технічна інформація

|

Опис

|

|

Модель

|

DuPontТМ Cyrel® 1000EC/LF

|

|

Максимальна ширина пластини, мм

|

900

|

|

Максимальна довжина пластини, мм

|

120

|

|

Електроспоживання

(уточнюють на місці)

|

208-250 В, 50-60 Гц

370-440 В, 50-60 Гц

|

|

Потужність, кВт

|

5

|

|

Розміри (Д*В*Ш), мм

|

1500*1800*1095

|

|

Маса, кг

|

485

|

|

Цехові умови:

- вологість

- температура

|

20-85%

8,3-29,4°С

|

Термальний процесор Cyrel®FAST

Процесор Cyrel®FAST 1000TD використовує суху термальну технологію для виробництва високоякісних фотополімерних друкарських форм, виключаючи при цьому необхідність використання вимивних розчинів на основі води й органічних розчинників (рис.1.6). Процесор Cyrel®FAST 1000TD дозволяє виготовляти фотополімерні форми Cyrel®FAST розміром до 900 мм на 1200 мм менше, чим за 1 годину, що робить цю систему ідеальної з погляду оперативності для тих сегментів ринку упакування, де фактор часу є основним. Cyrel®FAST 1000TD перевершує всі існуючі в даний момент системи за рівнем якості й повторюваності. Цей процесор має можливість виготовляти друковані форми без вимивання. Максимальний формат рами, що експонує, Cyrel®1000 EC/LF відповідає максимальному формату Cyrel®FAST 1000TD. Усі обладнання, що входять у систему Cyrel®FAST безпечні стосовно навколишнього середовища й людей, тому що відсутня необхідність у контакті, зберіганні й переробці вимивних розчинів. На додаток, новий дизайн дозволяє заощаджувати простір у робочім приміщенні. Ця технологія дозволяє значно підвищити продуктивність при виготовленні високоякісних фотополімерних друкованих форм, поєднуючи якість і повторюваність із високою швидкістю запису цифрових форм і екологічністю сухого термального процесу. Цифрові пластини Dupont™ Cyrel®DFM і Cyrel®DFH спеціально розроблені для термального формного процесу й призначені для виробництва високоякісних фотополімерних форм для растрової, штрихової й плашечной печатки.

Рис. 1.6. Термальний процесор Cyrel®FAST

Області застосування:

– гнучке упакування;

– ярлики й етикетки;

– конверти;

– пластикові пакети;

– картонне упакування;

– пакувальні картони.

Особливості продукту:

– надзвичайно швидке виготовлення форм завдяки термічній обробці без сушіння;

– прекрасний переніс фарби забезпечує високий ступінь однорідності печатки;

– відмінна повторюваність при друку довгих тиражів;

– високий дозвіл експонування дає більш високу якість друку;

– рельєф зображення відрізняється чистотою й чіткістю;

– немає відхилень по товщині;

– зменшення часу для підготовки до друку;

– висока стійкість до озону й білому світлу дозволяють зберігати продукцію протягом тривалого часу.

Технічні характеристики термального процесора Cyrel®FAST зведені у таблиці 1.7 [35].

Таблиця 1.7

Технічні характеристики термального процесора Cyrel®FAST

|

Технічна інформація

|

Опис

|

|

Модель

|

DuPontТМ Cyrel® FAST1000

|

|

Мінімальна ширина пластини, мм

|

254

|

|

Максимальна ширина пластини, мм

|

900

|

|

Максимальна довжина пластини, мм

|

1200

|

|

Максимальна товщина пластини, мм

|

2,84

|

|

Електроспоживання

|

208-240 В, 50-60 Гц

|

|

Потужність, кВт

|

5,1

|

|

Розміри (Д*В*Ш), мм

|

1750·1570·1020

|

|

Маса, кг

|

871

|

|

Цехові умови:

- вологість

- температура

|

20-80%

8,3-29,4°С

|

В проектному цеху виробництво флексографських друкарських форм буде здійснюватись за цифровим термальним способом. З економічної, екологічної та технологічної точки зору цей спосіб виробництва найбільш досконалий, точний. При цьому не використовуються органічні розчинники, що означає екологічно чисте виробництво. Також скорочення часу технологічного процесу на проектному устаткуванні супроводжується зростанням продуктивності праці та збільшенні виробничої програми.

Цифровий термальний спосіб виготовлення флексографських друкарських форм наведений на рис. 1.7.

Рис. 1.7. Цифровий термальний спосіб виробництва ФДФ

Цифрова технологія виготовлення флексографских друкованих форм уже одержала досить широке поширення на передових виробничих підприємствах і стала фактично стандартом для друку високоякісної пакувальної продукції. Реалізація цієї технології стала можливою завдяки створенню провідними виробниками матеріалів так званих маскованих фотополімерів і появі лазерного устаткування для їхнього експонування.

Оскільки масковані фотополімери розроблені на основі традиційних матеріалів, у них немає істотних відмінностей у технології експонування й наступної обробки. Тому цифровий спосіб може бути легко інтегрований у вже існуючі технологічні ланцюжки виготовлення флексографских друкарських форм.

Скорочення числа стадій технологічного циклу виготовлення форм дозволяє не тільки спростити додрукарський процес, але й уникнути тих причин зниження якості, які прямо пов'язані з використанням негативів при виготовленні традиційних друкарських форм:

– відсутні проблеми, що виникають внаслідок нещільного притиску фотоформ у вакуумній камері й утвору міхурів при експонуванні фотополімерних пластин;

– немає втрат якості форм внаслідок влучення пилу або інших включень;

– не відбувається викривлення форми друкуючих елементів через низьку

оптичну щільність фотоформ і так званої «м'якої» крапки;

– немає необхідності працювати з вакуумом і виконувати додатковий переконтакт фотоформи на матову плівку;

– профіль друкуючого елемента оптимальний для стабілізації розтискування й точної передачі кольору;

– розширення діапазону тонопередачи за рахунок стабільного відтворення растрових крапок від 3% до 98%;

– можливість упевненого друку зображень із линиатурою до 180 лін/дюйм.

1.3. Вибір району будівництва

При виборі місця будівництва ПП “Континент ” м. Дніпропетровськ необхідно врахувати місце розміщення, напрямки вітру згідно «Рози вітрів», рельєф місцевості, рівень грунтових вод, водопостачання, зонування території, рівень шкідливості виробництва для забезпечення нормальних і здорових умов праці робітників та виробництва вцілому.

Підприємство розміщене в центральній частині міста, із заходу обмежене підприємством по виробництву шпалер, а з інших сторін – житловими будинками. Відноситься до четвертого класу шкідливості виробництва, тоді ширина санітарно-захисної зони – 100 м.

При проектуванні необхідно враховувати напрямок вітру. Згідно «Рози вітрів» підприємство розташоване з підвітряного боку по відношенню до населеного пункту. Вітер переважно помірний, північно-західний.

Рельєф місцевості – нагористий. Рівень грунтових вод 8,5- 9,9 м. Грунти ділянки на поверхні у вигляді чорнозему, а на глибині – у вигляді кам’янистого грунту. Основним матеріалом для фундаменту є залізобетон, тому по відношенню до бетону грунтові води не агресивні [12].

На території підприємства не передбачені автомобільні дороги. Джерелом водопостачання є ріка Дніпр. Схема водозабезпечення оборотна. У місці, де проектується підприємство, розриви між будівлями не передбачаються (тому що нема допоміжних споруд або складів). Зонування території не відбувається, так як виробництво не токсичне і не вибухопожежонебезпечне [13].

1.4. Характеристика матеріалів і готової продукції

На сьогоднішній день у світі цифрові фотополімери пропонуються декількома компаніями:

– Dupont — Cyrel DPS, DPH, DPU;

– BASF — серія Digiflex;

– Polyfibron — 50SA Flexlight;

– Asahi Photoproducts — AFP-DHD.

З погляду обробки масочного шару на лазерному устаткуванні відмінностей у цих матеріалів не спостерігається. Тому вибір тієї або іншої марки фотополімеру доцільно робити, орієнтуючись на важливі для друкарського процесу параметри: твердість, стійкість до розчинників і т.д.

У проектному цеху технологічний процес виготовлення цифрових флексографских друкарських форм складається з наступних технологічних операцій:

– зворотне експонування цифрової фотополімерної пластини;

– запис зображення на масочном шарі на лазернім обладнанні, що експонує;

– основне експонування пластини з боку зображення;

– термальна обробка;

– фінішинг;

– додаткове експонування (якщо є в цьому потреба).

Cyrel®DFH – тверді пластини для термального формного процесу. Вони розроблені для печатки високоякісних растрових, штрихових і плашечных робіт.

Можливі формати фотополімерних пластин Cyrel®DFH різних марок зведені у таблиці 1.8.

Таблиця 1.8

Формати фотополімерних пластин Cyrel®DFH

|

Марка, формат

|

Cyrel DFH 45

Товщина 1,14 мм

|

Cyrel DFH 67

Товщина 1,70 мм

|

Cyrel DFH 100

Товщина 2,54 мм

|

|

635 мм*762 мм

|

+

|

+

|

|

|

762 мм*1067 мм

|

+

|

+

|

|

|

762 мм*1200 мм

|

+

|

+

|

|

|

900 мм*1200 мм

|

+

|

+

|

+

|

|

1067 мм*1524 мм

|

+

|

+

|

+

|

Технічні дані фотополімерних пластин Cyrel®DFH зведені у таблиці 1.9.

Таблиця 1.9

Технічні дані фотополімерних пластин Cyrel®DFH

|

Марка, формат

|

Cyrel DFH 45

Товщина 1,14 мм

|

Cyrel DFH 67

Товщина 1,70 мм

|

Cyrel DFH 100

Товщина 2,54 мм

|

|

Твердість

|

75 ШорА

|

70 ШорА

|

66 ШорА

|

|

Відтворення градацій

|

1 - 98%

54 лин/див

|

1 - 98%

54 лин/див

|

1 - 98%

54 лин/див

|

|

Mін. відтворена товщина лінії

|

0,10 мм

|

0,10 мм

|

0,10 мм

|

|

Mін. відтворений діаметр крапки

|

200 мкм

|

200 мкм

|

200 мкм

|

|

Глибина рельєфу

|

0,4 - 0,6 мм

|

0,4 - 0,6 мм

|

0,5 - 0,7 мм

|

Cyrel®DFM – пластини середньої твердості для термального формного процесу. Вони розроблені для печатки високоякісних растрових, штрихових і плашечних робіт.

Технічні дані фотополімерних пластин Cyrel®DFM зведені у таблиці 1.10.

Таблиця 1.10

Технічні дані фотополімерних пластин Cyrel®DFM

|

Марка, формат

|

Cyrel DFM 45

Товщина 1,14 мм

|

Cyrel DFM 67

Товщина 1,70 мм

|

Cyrel DFM 100

Товщина 2,54 мм

|

Cyrel DFM 112

Товщина 2,84 мм

|

|

Твердість

|

70 ШорА

|

58 ШорА

|

47 ШорА

|

48 Шора

|

|

Відтворення градацій

|

1 - 98%

60 ліній/див

|

1 - 98%

60 ліній/див

|

1 - 98%

54 ліній/див

|

1 - 98%

54 ліній/див

|

|

Мін. товщина лінії

|

0,050 мм

|

0,050 мм

|

0,075 мм

|

0,075 мм

|

|

Mін. діаметр крапки

|

0,20 мм

|

0,20 мм

|

0,25 мм

|

0,25 мм

|

|

Глибина рельєфу

|

0,55 мм

|

0,70 мм

|

0,70 - 0,80 мм

|

0,80 - 0,90 мм

|

Області застосування:

– гнучке упакування;

– ярлики й етикетки;

– конверти;

– пластикові пакети;

– картонне упакування;

– пре-принт;

– упакування для напоїв.

Особливості продукту:

– надзвичайно швидке виготовлення форм завдяки термічній обробці без сушіння;

– прекрасний переніс фарби забезпечує високий ступінь однорідності друку;

– відмінна повторюваність при друці більших тиражів;

– високий дозвіл експонування дає більш високу якість друку;

– рельєф зображення відрізняється чистотою й чіткістю;

– немає відхилень по товщині;

– відсутність розбухання форми в процесі її виготовлення;

– зменшення часу для підготовки до друку;

– висока стійкість до озону й білого світла дозволяють зберігати продукцію протягом тривалого часу.

Сумісність із друкованими фарбами й розчинниками

Cyrel®DFH забезпечує чудову сумісність зі спирто- і водорозчинними фарбами, фарбами УФ-отверження.

Виробництво форм

Термальний процесор Cyrel®FAST робить повністю готові фотополімерні форми Cyrel®FAST менше, чим за 1 годину. Це означає, що даний процесор є ідеальним з погляду виготовлення форм «точно в строк» при максимально можливій і стабільній якості. Процесор виготовляє форми без використання вимивного розчину. Експонуюча рама Cyrel®EC/LF для експонування й світлового финишингу форм працює в комплексі з термальним процесором Cyrel®FAST.

Зберігання неопрацьованого матеріалу

Неекспоновані форми необхідно зберігати в прохолоднім місці (4-32°C), не ближче 2 метрів від прямих джерел тепла. Контроль вологості не потрібно. В упакуваннях Cyrel®DFH є прокладки зі спіненого полиетилену, що забезпечують максимальний захист форм при транспортуванні й зберіганні. Коробки із пластинами зберігаються в горизонтальному положенні. Пластини не повинні зазнати впливу УФ, білого світла й озону.

Робота із пластинами

Фотополімерні пластини Cyrel®DFH потрібно обробляти без присутності УФ і білого світла. Віконні прорізи й світильники повинні бути покриті спеціальною плівкою, що має захист від УФ-випромінювання.

Зберігання друкарських форм

Після друку форми необхідно ретельно очистити сумісним розчинником. Їх можна зберігати на формных циліндрах або гільзах, але найкраще їх зберігати в плоскому виді [36].

- СПЕЦІАЛЬНА ЧАСТИНА

2.1. Опис технологічного процесу. Норми технологічного режиму

Фотополімерні форми використовують для друку на різних матеріалах: папері, ковбасній оболонці, поліпропілені, гофрокартоні і інших. Різноманітність матеріалів і, як наслідок, відмінності у вимогах до форм, обумовлює необхідність їх виготовлення різної товщини: від 1,14 мм до 2,84 мм.

Умови експлуатації цифрових фотополімерних форм: флексоформи призначені для нанесення флексопечаті друкарськими машинами різних типів водорозчинними або спиртними фарбами, а також фарбами на етілацетатной основі.

Фотополімерні кліше виготовляються на такому устаткуванні: лазерно-гравіювальний пристрій СТР, експонуюча рама Cyrel®FAST, термальний процесор Cyrel®FAST, виробництва компанії “DuPont”.

Для виробництва фотополімерних форм на ділянці є:

– відділення додрукарської підготовки;

– відділення виготовлення флексоформ.

Відділення фотовисновку і допечатной підготовки укомплектоване:

– двопроцесорної ПЕВМ.

На ділянці виготовлення флексоформ встановлені:

– дві машини Laser Graver 4001S (CTP);

– експонуюча рама Cyrel®FAST;

– термальний процесор Cyrel®FAST;

– стіл монтажний для перевірки і монтажу негативів;

– стіл раскроєчний для розрізання фотополімерних пластин;

– стелаж для зберігання фотополімерних пластин;

– прилад для вимірювання твердості гуми по Шору А 2033 ТИР;

– товщиномір.

Технологічний процес виробництва флексоформ складається з наступних стадій:

– створення і підготовка оригінал-макету;

– виготовлення кліше.

Опис процесу створення і підготовки оригінал-макету

Створення і підготовка оригінал макету проводиться з використанням векторних або растрових графічних редакторів переважно компанія Adobe. Вибір останній обумовлений тим фактом, що саме Adobe є розробником мови Postscript, використовуваного опис руху променя лазера у фотонабірному автоматі. Таким чином, бачиться логічним використання протягом всього технологічного циклу програмних продуктів одного виробника або принаймні одного стандарту.

Зараз для створення і підготовки оригінал-макету переважно використовується наступне програмне забезпечення:

– векторний редактор Adobe Illustrator;

– растровий редактор Adobe Photoshop;

– програма для верстки Adobe PageMaker;

– система управління робочим потоком Delta Technology;

Підготовка файлу оригінал макету включає наступні стадії:

– власне створення файлу або отримання його від замовника;

– попередня перевірка кольорів, установок overprint, наявність використання; різних ефектів і їх коректна передача і інше – згідно прийнятим вимогам.

Опис процесу виготовлення ФДФ

Виготовлення фотополімерних друкарських форм зводиться до наступних стадій:

1 – візуальна перевірка якості фотополімерних пластин;

2– розкрій фотополімерних пластин згідно розмірам одержаних;

3– зворотне експонування пластини в засвіточному столі для формування цоколя флексоформи, в ході якого відрізаний шматок пластини піддається дії УФ світла з боку лавсанової підкладки;

4 – лазерне гравіювання пластини;

5 – пряме експонування пластини для формування зображення на її поверхні, коли чутливі до проникаючого через фотоформу УФ світлу ділянки піддаються процесу полімеризації;

6 – термальна флексоформи;

7 – пост експонування флексоформи УФ випромінюванням різних діапазонів для остаточного формування її поверхні;

8 – у разі потреби – підрізування країв форми, очищення лавсанової поверхні від забруднення, упаковка готової продукції для доставки замовнику.

Час прямого, зворотного і пост експонування, а також лазерного гравіювання визначається виходячи з висоти друкарських елементів кліше і його щільності по Шору експериментально для кожної партії сировини.

Цифрові пластини DFH, DFМ створені для обробки в термальному процесорі Cyrel®FAST. Необхідно проекспонувати пластину з оборотної сторони для створення «цоколя», вилучити захисний аркуш і записати кольородільне зображення за допомогою Cyrel®digital Imager (CDI). Потім провести основне експонування, обробити форму в термальному процесорі Cyrel®FAST. Провести фінішинг форми для видалення залишкової липкості з поверхні й здійснити постекспонування для остаточної полімеризації.

Фотополімерні пластини Cyrel® потрібно обробляти без присутності УФ і білого світла. Віконні прорізи й світильники повинні бути покриті спеціальною плівкою, що має захист від УФ випромінювання.

– це обладнання для запису зображення на чорному маскованому шарі цифрового фотополімеру або плівки для прямого запису. Ці матеріали проводяться з тонким чорним (маскованим) шаром, що покриває усю поверхню пластини (плівки). За допомогою зняття маскованого шару з поверхні матеріалу точно сфальцьованим промінем лазера у потрібних ділянках створюються вікна, що відповідають пробільним ділянкам записуваного зображення. У такий спосіб формується зображення на матеріалі (плівці або цифровій фотополімерній пластині). При записі цифрових флексографских форм шар, що маскує, виконує функцію фотоформи (негатива).

Для створення зображення матеріал фіксують на записуючому барабані машини за допомогою вакуумної притискної системи. Барабан обертається із частотою обертання близько 30 оборотів у секунду. Інфрачервоний лазерний промінь, потужність якого може регулюватися від 1 до 15 Вт, фокусується на поверхні маскованого шару в круглу пляму діаметром 15-20 мкм. У результаті матеріал маскованого шару в області фокусування плями миттєво нагрівається, що приводить до його повного видалення.

У процесі гравіювання лазерний промінь переміщається уздовж осі барабана й у міру його обертання створює спіральну траєкторію на маскованому шарі. Розмір лазерної плями більше осьового зсуву променя за один оберт, що забезпечує часткове перекриття окремих витків (називаних рядками або лініями, lines). Це дозволяє сформувати вікна з повністю знятим маскованим шаром.

При формуванні зображення лазерний промінь включається й вимикається синхронно з обертанням барабана й осьовим переміщенням променя. Зображення формується порядково, подібно зображенню на екрані телевізора. Найменший елемент лінії називається пікселем (pixel). Розмір пікселя залежить від обраного дозволу. Для найбільше часто використовуваного дозволу 2540 dpi розмір пікселя становить 10 мкм. Крок рядків також відповідає розміру пікселя. При запису пікселя лазерний промінь може бути включений (піксель випалюється) або виключений (маскований шар залишається недоторканим). При підготовці даних за допомогою програмного растрового процесора на головному комп'ютері чорні й білі пікселі у вигляді квадратних гнізд формують структуру рядків і стовпців, яка називається цифровим растровим зображенням (bitmap, у растрових форматах PCX, TIFF і ін.) або цифровою плівкою. Завдання LaserGraver4001S полягає в максимально точному переносі цифрової плівки на масочный шар матеріалу.

Таким чином, при кожному обороті барабана записуються два рядки зображення, а каретка зрушується на подвоєну величину розміру пікселя. У порівнянні з машинами стандартної продуктивності досягається дворазове скорочення швидкості запису зображення при тій же швидкості обертання барабан. Цифрова плівка посилає на LaserGraver4001S через інтерфейс із головного комп'ютера у вигляді графічного файлу формату PCX (растровий тип даних). Дані інших форматів (Postscript Level2 або TIFF 6.0 bitmap) переводиться в PCX за допомогою RJP (програмного растрового процесора).

Коли запис зображення завершений, барабан зупиняється, і матеріал знімається з барабана (вивантаження матеріалу). У випадку запису плівки додаткова обробка не потрібна. Коли зображення записується на цифровий фотополімер, то пластина повинна бути піддана УФ-експонуванню, термальній обробці й финишингу як при звичайнім виготовленні фотополімерних форм.

Параметри технологічного процесу

При запуску процесу вперше, а також при зміні виробничих умов і при отриманні кожної нової партії фотополімерних пластин проводять уточнення таких технологічних параметрів:

– тривалості експонування оборотної сторони пластини;

– тривалості лазерного гравіювання;

– тривалості основного експонування;

– тривалості термальної обробки;

– тривалості фінішингу.

Визначення часу експонування зворотної сторони, основного експонування, лазерного гравіювання, а також термальної обробки пластини (див. п. 3.1.2).

2.2. Контроль якості продукції

Призначення продукції: флексографські друкарські форми призначені для нанесення флексопечаті друкарськими машинами різних типів водорозчинними або спиртними фарбами, а також фарбами на етілацетатной основі. Флексографські друкарські форми виготовляються з фотополімерних пластин різних виробників.

Технологічні вимоги:

1. Флексоформи є пружними фотополімерними пластинами з друкарськими елементами на гнучкій підкладці;

2. Флексоформи повинні бути однорідні, еластичні, без видимих фізичних пошкоджень. Основа не повинна мати слідів деформації;

3. Друкарські елементи повинні мати рівні краї і висоту згідно таблиці;

4. Неприпустимо наявність на плашечних друкарських елементах ефекту «апельсинової кірки» і інших дефектів;

5. Для растрових елементів обов'язково повинна дотримуватися цілісність растру особливо у області низьких відсотків;

6. Технологічні відступи від краю друкарського елементу до краю кліше повинні складати не менше 5 мм. Краї кліше повинні бути акуратно обрізані;

7. Висота всіх друкарських елементів повинна бути однакова;

8. Друкарські елементи повинні мати достатню адгезію до різних видів фарб і забезпечувати рівномірний фарбопереніс. Цей параметр, а також здатність витримувати оборотні навантаження (еластичність) і отже, тиражестійкість, визначається часом експонування і контролюється вимірюваннями щільності по Шору готового виробу. Значення щільності по Шору порівнюється з нормою, визначеною виробником і повинне їм повністю відповідати [38].

Помилки і недоліки, що викликають дефекти друкарських форм і відтиснень, можуть бути допущені на будь-якому етапі технологічного процесу. Украй складно визначити помилку і встановити її причину. Для цього необхідно проаналізувати одержане відтиснення, друкарську форму. Можливі дефекти фото полімерних друкарських форм і причини їх виникнення зведені до таблиці 2.1.

Таблиця 2.1

Можливі дефекти фото полімерних друкарських форм і причини їх виникнення

|

№ п/ п

|

Назва дефектів

|

Опис дефектів

|

Причини виникнення

|

|

1.

|

Дефекти, викликані при експонуванні

|

Нечіткі краї деталей зображення. Елементи зображення різні по товщині. Мала глибина пропусків (частково), особливо в тінях растрового зображення.

|

Перед основним експонуванням не знята захисна плівка. Не були використані маскуючі смужки.

Якщо на поверхні зображення є одна з вказаних ознак, то, можливо, мала місце тривала перетримка при експонуванні.

|

|

2.

|

Дефекти поверхні

|

Поглиблення на поверхні пластини з нечіткими краями. Дугоподібні або хвилясті затінювання на пробільних ділянки.

|

Причиною цих дефектів можуть бути грязь на пластині, подряпини. Якщо не закінчений процес повної полімеризації, то пластина чутлива до тиску. Дефекти поверхні плівки вдавлюються в поверхню пластини силою вакууму. Під час експонування ці дефекти фіксуються процесом полімеризації.

|

|

3.

|

Дуже мала глибина рельєфу

|

Дуже товста підстава.

|

Надмірно тривале засвічення зворотної сторони пластини.

|

|

4.

|

Хвилясті лінії

|

Тонкі лінії залишаються хвилястими після сушки.

|

Недостатнє основне експонування. Недостатнє для повної полімеризації рельєфу поєднання засвічення зворотної сторони пластини і основного експонування.

|

Продовження таблиці 2.1

|

№ п/ п

|

Назва дефектів

|

Опис дефектів

|

Причини виникнення

|

|

5.

|

Нерівна, брудна поверхня пластини

|

Друкарська частина поверхні пластини брудна, така, що розмазала або покрита розлученнями, на друкуючих елементах видно залишки полімеру.

|

Недостатнє засвічення зворотної сторони пластини. Мала температура при витиранні розплавленого полімеру в термальному процесорі. Недостатній час витирання.

|

|

6.

|

Ефект «апельсинової кірки»

|

Цей ефект в основному з'являється на друкуючих елементах штрихового зображення з великою площею поверхні. Він рідко з'являється на растрових ділянках. Поверхня пластини зарубцьовується і виглядає як шкірка апельсина.

|

Недостатнє основне експонування. Надмірно тривалий час витирання розплавленого полімеру в термальному процесорі, висока температура. Можна уникнути апельсинової кірки, якщо правильно дотримуватися правил і норм технологічного процесу.

|

|

7.

|

Липка поверхня друкарської форми

|

Поверхня висушеної форми залишається липкою або знову стає липкою після остаточного експонування.

|

Якщо фінішинг був недостатнім в часі, то поверхня форми може залишатися липкою. Звичайно додатковий фінішинг усуває цей дефект. Клейкість форми може бути викликана несумісністю з друкарською фарбою.