Проектирование лесосушильного производства

Содержание

Задание…………………………………………………………………………….4

Реферат…………………………………………………………………………….5

Введение…………………………………………………………………………...6

- Технологическая схема лесосушильного цеха…………………………...7

1.1 Выбор способа сушки древесины……………………………………………7

1.2 Погрузочно-разгрузочные и транспортные операции……………………...8

- Подвозка сырых пиломатериалов к площадке для формирования штабелей…………………………………………………………………………...9

- Формирование сушильных штабелей……………………………………..9

- Устройства для транспортировки штабелей……………………………16

- Транспортировка сухих пиломатериалов в деревообрабатывающий цех для дальнейшей переработки…………………………………………………...17

1.3 Основные требования к укладке пиломатериалов………………………...17

- Разработка схемы технологического процесса сушки пиломатериалов………………………………………………………………….18

- Технологические требования к сухим пиломатериалам……………….18

- Выбор числа и характер технологических операций…………………...19

- Определение параметров технологических операций процесса сушки……………………………………………………………………………..19

- Определить режимы технологических операций……………………….20

- Определить продолжительность технологических операций………….22

- Контрольные операции…………………………………………………...26

- Контроль параметров среды……………………………………………...26

- Контроль влажности пиломатериалов…………………………………...27

- Контроль за внутренними напряжениями………………………………28

- Технологический расчет………………………………………………….28

- Описание работы сушильной камеры…………………………………...28

- Расчет потребного количества сушильных камер………………………29

- Перевод объема подлежащего сушке пиломатериала в объем условного материала…………………………………………………………………………29

- Расчет производительности сушильной камеры в условном материале…………………………………………………………………………34

- Расчет потребного количества сушильных камер………………………34

- Планировка лесосушильного цеха……………………………………….36

Заключение……………………………………………………………………….38

Список литературы……………………………………………………………... 39

Чертежи…………………………………………………………………………..40

Спецификации…………………………………………………………………...42

Задание на курсовой проект.

Тема «Проектирование лесосушильного производства»

Расчет потребного количества сушильных камер для заданного

количества пиломатериалов

Исходные данные:

|

Порода |

Категория режима |

Скорость циркуляции |

Категория качества |

Хар-ка материала |

Толщина |

Ширина |

Длина |

Нач. Вл % |

Кол-во м3 |

|

Ольха |

Н |

2,0 |

2 |

Обрезная |

22 |

150 |

3800 |

70 |

450 |

|

Ольха |

40 |

150 |

3800 |

70 |

350 |

||||

|

Клен |

32 |

175 |

3800 |

55 |

400 |

||||

|

Клен |

50 |

175 |

3800 |

55 |

300 |

Сушильная камера типа УЛ-1, размер штабеля 6,5x1,8x3,0

Реферат

В моем курсовом проекте содержится: теоретическая, расчётная и графическая часть. В теоретической части говорится о пиломатериалах, сушильной камере УЛ-1, штабелях и транспортировках. В расчётной части производились вычисления количества сушильных камер, параметров технологических операций процесса сушки. В графической части 2 чертежа, один из которых сушильная камера УЛ-1, а другой план цеха, так же к ним прилагаются спецификации. В курсовой работе содержится 12 формул, 10 таблиц, общим содержанием 37 страниц.

10 ключевых слов: штабель, сушильный агент, режим сушки, деревообрабатывающий цех, сушильная камера, пиломатериал, влаготеплообработка, циркуляция воздуха, средняя влажность древесины.

Введение.

Гидротермическая обработка охватывает группу технологических процессов воздействия на древесину тепла, газов и жидкостей, направленных на изменение ее физико-механических и эксплуатационных свойств в нужном направлении.

Эти процессы базируются на физических явлениях обмена тепла и влаги между древесиной и окружающей средой. По своему назначению они могут быть подразделены на 3 группы: процессы тепловой обработки, процессы сушки и процесс пропитки древесины.

Тепловая обработка производится нагретой водой (проварка) или

насыщенным паром (пропарка) для временного снижения твёрдости и повышения пластичности древесины и облегчения процессов её рамного пиления, лущения, строгания, гнутья и прессования.

Сушкой называется процессы удаление воды из древесины путем ее испарения или выпаривания. Сушка осуществляется в среде влажного воздуха, топочных газов и перегретого пара. Сушка обеспечивает стабильность размеров и формы изделий из древесины, повышает ее стойкость к биологическим разрушителям, увеличивает удельная прочность, повышает качество отделки и склеивания.

При пропитке в древесину вводят различные вещества, которые направленно изменяют ее свойства. В основном пропитку древесины проводят с целью повышения ее стойкости к поражению дереворазрушающими грибами и насекомыми. Такая обработка называется консервированием. Основным потребителем консервированной древесины являются энергетическое и железнодорожное строительство, жилищное, промышленное, сельскохозяйственное и другие виды строительства.

Сушильная камера УЛ-1 является конвективной, так как ее сушильным агентом является воздух.

Целью и задачами моего проекта является приобретение навыков проектирования лесосушильного производства.

1.Технологическая схема лесосушильного цеха

1.1 Выбор способа сушки древесины.

Сушка древесины - сложный процесс, характер которого определяется одновременным протеканием ряда физических явлений, главнейшими из которых является:

передача тепла материалу от агента сушки или источника тепловой энергии; это явление носит название теплообмена;

перемещение тепла внутри материала, называемое теплопроводностью;

испарение влаги с поверхности материала в окружающую среду – влагоотдача;

перемещение влаги внутри материала; это явление носит название влагоперенос.

Роль перечисленных физических явлений применительно к конкретному способу сушки неодинакова. Относительная эффективность того или иного явления зависит от способа передачи тепла древесине и других условий. Некоторые из этих явлений могут быть определяющими при одних способах сушки и не оказывать существенного влияния при других способах.

Классификация видов и способов сушки базируется па особенностях теплообмена материала со средой. По этому признаку различают четыре вида сушки: конвективную, кондуктивную, радиационную и диэлектрическую.

Конвективная сушка: основана на передаче тепла материалу путем конвекции от газообразной или жидкой среды. Основными способами конвективной сушки являются:

Газопаровая сушка — сушка древесины нагретыми газами в специальных сушильных устройствах при атмосферном давлении;

Атмосферная сушка — сушка на открытых складах или под навесом без подогрева воздуха;

Жидкостная сушка — сушка в нагретых гидрофобных жидкостях и в солевых водных растворах;

Ротационная сушка — сушка древесины на вращающейся карусели в нагретой газовой среде с использованием центробежного эффекта; Вакуумная сушка — газопаровая сушка при давлении ниже атмосферного.

Кондуктивная сушка: основана на передаче тепла древесине

путем теплопроводности при контакте с нагретыми поверхностями.

При радиационной сушке: тепло передается материалу путемоблучения источниками лучистой тепловой энергии (в основном от источников инфракрасного излучения). Этот вид сушки древесины в настоящее время не применяется.

Диэлектрическая сушка: это сушка в электрическом поле

Высокой частоты. Тепло материалу передается за счет диэлектрических потерь.

Древесные материалы сушат преимущественно газопаровым способом

сушки. Применительно к пиломатериалам, высушиваемым в специальных камерах, этот способ получил название — камерной сушки.

Большое распространение имеет атмосферная сушка пиломатериалов.

Ротационная, вакуумная и диэлектрическая сушки применяются сравнительно редко, в основном для сушки пиломатериалов. Кондуктивная сушка имеет ограниченное применение в технологии производства фанеры. Сушка в гидрофобных жидкостях получила распространение в технологии пропитки древесины.

Мы рассматриваем лесосушильную камеру УЛ-1, в которой основным сушильным агентом является нагретый воздух. Что является основным показателем конвективной сушки.

1.2 Погрузочно-разгрузочные и транспортные операции

Погрузочно-разгрузочные и транспортные операции выполняются с помощью автопогрузчика.

К основным транспортным операциям относят:

-Подвоз сырых пиломатериалов на формировочную площадку.

-Формировка штабеля.

-Транспортировка штабеля в сушильную камеру и выкатка из неё.

-Подача высушенного штабеля на склад.

-Подача высушенного штабеля в деревообрабатывающий цех.

1.2.1 Подвозка сырых пиломатериалов к площадке для формирования

штабелей

Подвозка сырых пиломатериалов к площадке для формирования

штабелей осуществляется с помощью автопогрузчика, лифтов, кранов и тележек. В нашем случае используется погрузочный лифт и траверсная тележка.

1.2.2 Формирование сушильных штабелей

В лесосушильных цехах применяют два способа формирования

штабелей: целым штабелем и из пакетов.

Штабеля формируют на погрузочной площадке у лесосушильного цеха на специальных трековых тележках. Закрепленные на треках поперечные деревянные брусья образуют подштабельное основание. Пиломатериалы подвозят к площадке в пакетах автолесово зами или автопогрузчиками и иногда вагонетками по узкоколейным рельсовым путям.

Штучный способ укладки штабелей. При штучном способе шта беля формируют из отдельных досок, укладываемых рядами на реечных прокладках вручную или штабелеукладчиками.

При ручной укладке пиломатериалов в штабель нормальной вы соты (до 3 м от головки рельсов) наиболее трудоемким является формирование верхней половины штабеля, когда сырые пиломате риалы приходится поднимать на высоту до 3 м.

Один из простейших способов, облегчающих труд рабочих,— укладка штабелей с двух уровней. Для этого устраивают эстакаду высотой примерно 1,5 м над уровнем земли. Вдоль эстакады про кладывают рельсовый путь длиной на один или два штабеля.

Формируют штабеля следующим образом. Сначала с земли вы кладывают на трековых тележках нижнюю половину штабеля до высоты 1,5—1,6 м от брусков трековой тележки, а затем с эстака ды верхнюю половину. Плотные пакеты с пиломатериалами удобно подавать на эстакаду автопогрузчиком.

Для подачи пиломатериалов в верхнюю половину штабеля мож но применять подъемные конвейеры. Для облегчения укладки верх ней половины штабелей целесообразно использовать штабелеры.

Весьма эффективными механизмами для штучной ручной ук ладки являются вертикальные подъемники (лифты), которые поз воляют поддерживать верх штабеля на удобной высоте. Вертикаль ный подъемник представляет собой платформу, укреп ленную на четырех подъемных винтах с упорными подшипниками. Винты получают вращение от цепи через редуктор от электро двигателя. При этом платформа перемещается вверх или вниз. Пускают электродвигатель или останавливают с помощью кнопок. Когда платформа достигает крайнего верхнего или нижнего- поло жения, электродвигатель автоматически отключается.

Вертикальные подъемники устанавливают в приямках соответ ствующей глубины. При устройстве приямка в местах с высокими грунтовыми водами должны быть приняты меры, предупреждаю щие проникновение воды внутрь него.

Подъемник обычно обслуживают двое рабочих. Рабочие берут пиломатериалы из подвезенного к лифту плотного пакета и укладывают их на трековые тележки, которые предварительно устанав ливают на рельсовом пути платформы подъемника. Уложив ряд материалов, рабочие раскладывают прокладки. Для удобства вы равнивания торцовой стороны у штабеля устанавливают откидной металлический щит высотой примерно 1 м, а для раскладки про кладок в определенных местах — откидные специальные приспособления, в которых фиксируется один из концов прокладок.

По мере роста штабеля платформа подъемника опускается в приямок, и к концу загрузки штабель почти целиком оказывается в приямке. По окончании укладки платформа со штабелем подни мается. Уровень головки рельсового пути на платформе совмеща ется с уровнем головки рельсового подъездного пути, после чего с помощью траверсной тележки штабель закатывается в камеру или перекатывается на запасную площадку.

Пиломатериалы подают к подъемнику автопогрузчиками, тель ферами и по рельсовым путям на вагонетках. Вблизи подъемника следует иметь буферный склад для пакетов, из которого будут сво евременно подаваться для укладки в штабель пиломатериалы од ной толщины.

При укладке штабелей с помощью лифта производительность труда рабочих повышается в 2—2,5 раза. За смену один рабочий укладывает 17—18 м3 пиломатериалов толщиной 25 мм и средней Длиной 5,5 м или 24—25 м3 пиломатериалов толщиной 50 мм.

Во время укладки штабеля на вертикальном подъемнике рабо чим приходится переносить пиломатериалы от плотного пакета к платформе. Для выполнения трудоемких операций разработаны различные конструкции штабелеукладочных машин.

В нашем случае формирование штабеля осуществляется на вертикальном подъемнике (лифте).

Пакетный способ формирования штабелей. При этом способе штабеля формируют из заранее подготовленных пакетов, в которых пиломатериалы уложены на реечных прокладках. Укладывают пи ломатериалы в пакеты на прокладках вручную или с помощью па кетоформирующей машины. Штабеля формируют из двух—четырех пакетов, в зависимости от грузоподъемности применяе мых механизмов. Поднимать пакеты можно автопогрузчи ками, электроталями, элект рифицированными траверс ными тележками с порталь ными подъемниками, башен ными и мостовыми кранами.

Пакетный способ форми рования штабелей наиболее производителен и экономи чен, он позволяет комплекс но решать вопросы механи зации транспортно-укладочных работ на предприя тиях.

Подготавливать отдель ные пакеты при ручной ук ладке можно одновременно в нескольких местах погру зочной площадки лесосушильного цеха из пиломате риалов разных толщин и по род. При этом осуществляют разные способы укладки в соответствии с циркуляци ей воздуха по материалу в сушильных камерах.

Формировать пакеты на прокладках можно непосред ственно на сортировочной площадке лесопильного це ха, откуда транспортируют их на формировочную пло щадку лесосушильного цеха или на склад (биржу) для атмосферной подсушки. Ат мосферную подсушку можно комбинировать с последую щей сушкой тех же пакетов в лесосушильных камерах. При такой организации работ исключается перекладка пиломате риалов.

Для механизированного формирования пакетов созданы пакето формирующие машины, которые подготовляют пакеты на прокладках (со шпациями и без шпаций) и без прокладок (плотные паке ты). Применение этих машин позволяет в 1,5—2,5 раза повысить производительность труда по сравнению с ручным способом.

Применять эти машины целесообразно лишь при крупных масш табах укладочных работ порядка 30—40 тыс. м3 и более пиломатериалов в год. Имеется несколько конструкций таких машин таких как пакетоформирующая машина ПФМ-10, ко торая может формировать пакеты со шпациями и без шпаций.

Формирование пакетов производится следующим образом. Ав топогрузчиком или автолесовозом плотный пакет пиломатериалов устанавливается на цепной конвейер, который подает пакет на роликовый конвейер. С помощью кронштейнов наклонного подъ емника пакет снимается с роликового конвейера, наклоняется на 40° и поднимается вверх. При подъеме верхнего ряда досок пакета выше рамы наклонного подъемника доски скатываются на цепи приемного конвейера, при этом освободившиеся прокладки удаля ются ленточным конвейером. Затем доски поступают в приемник, образованный скатами приемного конвейера и наклонным конвейе ром с упорами. Поступление досок в приемник регулируется опе ратором. По наклонному конвейеру доски подаются на цепи гори зонтального конвейера. После этого доски поступают на винтовой роликовый конвейер-торцеравнитель для выравнивания досок по правому торцу. Далее доски транспортируются до упора отсекателя механизма подштучной выдачи досок в каждую ячейку кон вейера. По заданной программе набирается необходимое количе ство досок в ряду пакета, после чего отключается механизм по штучной выдачи досок без отключения конвейера с разновысокой цепью. Благодаря этому осуществляется выдача одной доски и тем самым отделение набранного щита от другого. С низких ячеек це пи конвейера с разновысокой цепью доски поступают на конвейер-торцеравнитель с гладкими роликами, который выравнивает их по левому торцу, после этого они поступают на цепи шпациенаборочного конвейера.

Доски с верхних ячеек конвейера с упорами и разновысокой цепью, минуя роликовый конвейер-торцеравнитель с гладкими ро ликами, также поступают на шпациеиаборочный конвейер.

За время прохождения одного шага между упорами конвейера с разновысокой цепью цепи шпациенаборочного конвейера передви гаются на величину, равную ширине доски и шпации, что зависит от настройки машины.

С помощью механизма перемещения каретки и цепей на под нимающихся рычагах при обратном ходе каретки щит досок перекладывается на прокладки формируемого пакета. При возвращении каретки с рычагами в исходное положение включается привод кассетного устройства. После отключения привода кассетного устройства вертикальный подъемник опускается на величину, равную толщине доски в щите и прокладки. Сформированный па кет с вертикального подъемника передается на роликовый конвей ер, по которому пакет выкатывается из-под машины.

Размеры формируемого пакета по длине 4,3—6,8 м, по ширине 1,2—1,9 м и по высоте до 1,5 м.

Для формирования штабелей из пакетов можно использовать электрифицированную траверсную тележку ЭТ-20-П, оборудован ную портальным подъемником. Подъемник монтируется на раме тележки и состоит из портала сварной конструкции, гру зовой однобарабанной лебедки, установленной на площадке пор тала (вверху), захватного приспособления и электроаппаратуры, расположенной в закрытой остекленной кабине управления.

Захватное приспособление состоит из металлической сварной рамы. Между продольными балками рамы установлены направля ющие блоки для грузовых тросов. К концам поперечных балок ра мы подвешены тросовые стропы. На концах строп закреплены хо мутики, которые заводят на концы металлических балочек и за крепляют замками.

Траверсная тележка с подъемным устройством ЭТ-20-П — комп лексный агрегат, формирующий штабеля из двух пакетов и осу ществляющий все операции по их транспортированию.

Штабель на траверсной тележке, оборудованной портальным подъемником, формируется в таком порядке. Вначале на погру зочной площадке пиломатериалы укладывают на трековые тележ ки в пакеты на прокладках такой же ширины и длины, что и полногрузочный штабель. Затем треки с уложенным пакетом, который должен образовать верхнюю часть штабеля, закатывают на тра версную тележку и подъемным устройством поднимают пакет на высоту, позволяющую подвести под него другой пакет. Треки стал кивают с траверсной тележки на рельсовый путь запасной площад ки треками закатываемого на нее второго пакета. Рельсовые пути запасной, погрузочной площадок и траверсной тележки должны совпадать.

После проверки правильности установки нижнего пакета на не го опускают верхний пакет. При использовании захватного приспособления с металлическими балочками между пакетами помещают прокладки удвоенной толщины (50 мм).

Если металлические балочки захватного приспособления, под держивающие верхний пакет, сделаны так, что при соприкоснове нии с нижним пакетом они поворачиваются с ребра на пласть (под тяжестью верхнего пакета), то можно использовать прокладки между пакетами обычной толщины — 25 мм.

После того как верхний пакет будет опущен на нижний, поддер живающие балочки, имеющие меньшую толщину, чем прокладки между пакетами, свободно вытаскиваются из штабеля. Таким об разом, на треках, стоящих на рельсовом пути траверсной тележки, образуется полногрузный штабель нормальных габаритов.

При укладке пиломатериалов толщиной от 45 мм и более без шпаций (зазоров между боковыми кромками досок) можно применять тросовое захватное приспособление без поддерживающих балочек.

При работе траверсной тележки с подъ емником осуществляются общепринятые ме роприятия по технике безопасности, предус матриваемые при эксплуатации подъемных механизмов.

Для пакетного формирования штабелей применяют также устройства, в которых в качестве подъемных механизмов использо ваны электротали.

Для формирования штабелей из пакетов также можно применять автопогрузчики с удлиненными захватами. Чтобы между верхними и нижними пакетами оставался зазор не более 50 мм, используют вспомогательные поворачиваю щиеся металлические прокладки, убираемые при окончательном опускании верхнего пакета. Применение автопогрузчиков требует надлежащего устройства дорог и площадок.

В нашем случае штабель сформирован: длинной 6,5 м, шириной 1,8 м, высотой 3,0 м, пиломатериал обрезной. Так как мы используем камеру УЛ-1, в которой циркуляция происходит поперек штабеля, укладка штабеля будет без шпаций. Толщина прокладок 25мм. Шаг прокладок будет равно: для ольхи 1= 25х22=550мм; для ольхи 2=25х40=1000мм; для клена 1 =25х32=800мм; для клена 2 =25х50=1250мм. Количество прокладок по длине: 10 шт, так как длинна штабеля 6,5 м. Количество прокладок по высоте: для ольхи 1= 2600/23,54+25=54шт; для ольхи 2=2600/42,8+25=39шт; для клена 1 =2600/34,24+25=44шт; для клена 2 =2600/53,5+25=34шт. Общее количество прокладок для одной сушилки: для ольхи 1=54х10х2=1080шт; для ольхи 2=39х10х2=780шт; для клена 1 =44х10х2=880шт; для клена 2 =34х10х2=680шт.

1.2.3 Устройство для транспортировки штабелей

Основным видом транспорта в лесосушильных цехах является рельсовый транспорт.

Транспортная подштабельная трековая тележка состоит из двух треков, соединенных деревянными брусьями.

Устройство трека. Между двумя швеллерами помещены двухребордные колеса, оси которых вращаются на шариковых или роли ковых подшипниках. Применяют треки длиной 1,8 м и укороченные длиной 1,4 м.

Особенность трековых тележек, на которые уклады вают штабеля, заключается в том, что они не могут проходить по криволинейным рельсовым путям из-за слишком длинной базы и через стрелки, так как колеса у треков двухребордные. Поэтому для перемещения трековых тележек со штабелями с одного рельсо вого пути на другой устраивают траверсные пути, которые оборуду ют специальными траверсными тележками.

Траверсные тележки обычно электрифицируют, оборудуют ме ханизмами передвижения, грузовыми лебедками для закатки и выкатки штабелей и механизмами управления. В тележках использо ваны типовые узлы (лебедки, редукторы, тормоза, электрооборудо вание и др.), изготовляемые промышленностью. Это снижает трудоемкость их изготовления и гарантирует надежность работы. Питание электродвигателей тележек от сети может быть осуще ствлено с помощью троллейных проводов через токоприемник, применяемый для городских троллейбусов, который не требует точ ной подвески троллеев по высоте и по направлению движения. В периоды похолодания ползун токоприемника снимает обледенение с троллеев. Для питания током применяют также гибкий бронированный кабель (например, ГРШС), подвешенный на скользящих кольцах к тросу, натянутому вдоль траверсного пути. Это устройст во проще и безопаснее в работе по сравнению с троллеем, однако оно предпочтительно для траверсных путей небольшой протяженности (не более 25—30 м), расположенных в закрытых поме щениях.

Передвигают, закатывают и выкатывают штабеля с помощью механизмов и системы блоков, установленных как на траверсной тележке, так и внутри лесосушильных камер, вблизи дверей и на площадках у камер.

Передвижение штабеля осуществляется тросом от лебедки, установленной на траверсной тележке, через направляющие блоки, поставленные на тележке и в камере недалеко от загрузочной двери в удобном для обслуживания месте. Трос, огибающий блок, заводят под штабель сбоку, снаружи рельсового пути, и с помощью крюка зацепляют за задний брус трековой тележки.

1.2.4 Транспортировка сухих пиломатериалов в

деревообрабатывающий цех для дальнейшей переработки

Высушенный штабель на траверсной тележке подают на склад сухих пиломатериалов и со склада по мере надобности в деревообрабатывающий цех, где перед станком первичной обработки установлен второй подъемник.

1.3 0сновные требования к укладке пиломатериалов

Сушильные пакеты и штабеля должны быть прямоугольного сечения и иметь обязательно оба выровненных торца для создания нормальных условий сушки. Укладка пиломатериалов при камерной сушке и атмосферной сушке в сушильный пакет осуществляется горизонтальными рядами со шпациями и без них. Пакеты со шпациями предназначены для атмосферной, без шпаций — для камерной сушки. Рядом пакета называют пиломатериалы одной толщины, уложенные по горизонтали на пласть параллельно друг другу с выровненными с двух сторон торцами. Доски разных длин выравнивают по торцам через одну. Шпацией называют расстояние между двумя соседними досками ряда. Для сосновых и еловых пиломатериалов шпации должны быть не менее 50 мм, для пиломатериалов других хвойных пород — не менее 35 мм. Для антисептированных пиломатериалов ширину шпаций уменьшают до 25 мм. Ширина шпаций во всех рядах пакета должна быть одинаковой. Ряды пиломатериалов в пакете отделяют друг от друга прокладками, положенными под прямым углом к доскам ряда. Прокладки изготовляют из сухой (абсолютной влажностью не более 18%) здоровой древесины хвойных пород толщиной 22±1 или 25±1 мм, шириной 50±1 мм. Длина прокладок равна ширине пакета с допускаемым отклонением ±5 мм. На предприятии должны применяться прокладки только одного сечения во избежание их смешивания.

Укладка пиломатериалов с сильно выраженными пороками формы (крыловатостью, погнутостью по пласти или кромке) не допускается. В один пакет укладывают пиломатериалы одной породы и сечения (или толщины). ГОСТ 21211 определены следующие максимальные размеры сушильных пакетов и штабелей, мм: 1500x1500x6800; 2000х1500х6800; 2000x3000х6800; 2000х5000х6800 (ширина х высота х длина). Число прокладок, укладываемых на один ряд пакета, в зависимости от толщины досок и длины пакета должно быть переменным: при длине пакета до 4 м — 3, при длине пакета 6,8 м — 5 или 9. Крайние от торцов пакета прокладки устанавливают на расстоянии

300...450 мм для тонких и 450...600 мм для толстых пиломатериалов.

Расстояния между прокладками по длине штабеля должны быть одинаковыми и равны для хвойных пиломатериалов 35-кратной, для твердолиственных— 25-кратной толщине досок. Чем тоньше доски и чем быстрее они просушиваются, тем чаще следует располагать прокладки.

2. Разработка схемы технологического процесса сушки пиломатериалов

2.1 Технологические требования к сухим пиломатериалам

У высушенной древесины есть разнообразные варианты применения. Так как она нашла применение в различных сферах жизни, так же должны отличаться и требования к качеству сушки. В зависимости от этих требований установлено три категории качества сушки:

1 Категория - возможность механической обработки и сборки

деталей для высокоточных составных частей изделий (пиломатериалы для изготовления музыкальных инструментов, деревянных строительных клееных несущих конструкций, точное машиностроение и приборостроение).

2 Категория - возможность механической обработки и сборки деталей для ответственных составных частей изделий (мебельное производство, столярно-строительные изделия, деревянные строительные ограждающие конструкции, пассажирское вагоностроения).

3 Категория – возможность механической обработки и сборки деталей для менее ответственных составных частей изделий (тара, коробки, ящики).

2.2 Выбор числа и характер технологических операций

Определим состав технологических операций.

В соответствии с теорией для древесины Ольхи: состав

технологических операций будет следующий: начальный прогрев, собственно сушка, конечная влаготеплообработка; для древесины клена1: начальный прогрев, собственно сушка, конечная влаготеплообработка; для древесины клена2: начальный прогрев, собственно сушка, промежуточная влаготеплообработка, проводимая между 4 и 5 стадией сушки, собственно сушка, конечная влаготеплообработка.

2.3 определение параметров технологических операций процесса

сушки

В зависимости от толщины пиломатериала и категории режима

определяем номер и параметры режима.

Ольха 1: толщиной 22мм.

|

Средняя влажность древесины, % |

|||||||||

|

Параметры режима |

Более 35 |

35-25 |

Менее 25 |

||||||

|

t, °С |

, °С |

t, °С |

, °С |

t, °С |

, °С |

||||

|

74 |

6 |

0,76 |

80 |

11 |

0,61 |

100 |

30 |

0,29 |

Ольха 2: толщиной 40мм.

|

Средняя влажность древесины, % |

|||||||||

|

Параметры режима |

Более 35 |

35-20 |

Менее 25 |

||||||

|

t, °С |

, °С |

t, °С |

, °С |

t, °С |

, °С |

||||

|

64 |

4 |

0,82 |

68 |

8 |

0,68 |

88 |

26 |

0,31 |

Клен 1: толщиной 32мм.

|

Средняя влажность древесины, % |

|||||||||||||||

|

Параметры режима |

Более 35 |

35-25 |

25-20 |

20-15 |

Менее 15 |

||||||||||

|

t, °С |

, °С |

t, °С |

, °С |

t, °С |

, °С |

t, °С |

, °С |

t, °С |

, °С |

||||||

|

70 |

5 |

0,79 |

75 |

9 |

0,66 |

93 |

26 |

0,33 |

93 |

26 |

0,33 |

93 |

26 |

0,33 |

Клен 2: толщиной 50мм.

|

Средняя влажность древесины, % |

|||||||||||||||

|

Параметры режима |

Более 35 |

35-25 |

25-20 |

20-15 |

Менее 15 |

||||||||||

|

t, °С |

, °С |

t, °С |

, °С |

t, °С |

, °С |

t, °С |

, °С |

t, °С |

, °С |

||||||

|

62 |

4 |

0,82 |

66 |

6 |

0,75 |

72 |

10 |

0,62 |

72 |

10 |

0,62 |

78 |

23 |

0,34 |

2.3.1 определить режимы технологических операций.

Определим режим начального прогрева.

Для древесины ольхи температура прогрева на 8°С выше температуры

начальной ступени режима сушки.

Для древесины клена на 5°С выше температуры

начальной ступени режима сушки.

Температура начального прогрева для древесины

Ольха 1 =74+8=82°С.

Ольха 2 =64+8=72°С.

Клен 1 =70+5=75°С.

Клен 2 =62+5=67°С.

Психрометрическая разность при начальном прогреве в соответствии с

Теорией составляет 0,5-1,5°С.

Степень насыщенности определяется в зависимости от температуры и

психрометрической разницы.

Ольха 1=96% Ольха 2=96%

Клен 1=96% Клен 2=95%

Определим режим влаготеплообработки.

Температура среды во время обработки в камерах периодического действия поддерживают на 8°С выше температуры на последней ступени режима. Для древесины ольхи 1 температура на последней стадии сушки составляет 100+8=108°С. Соответственно температура при которой будет проводиться влаготеплообработка для ольхи 1 будет равна 107°С. Для древесины ольхи 2 температура на последней стадии сушки составляет 88+8=96°С, t=1°С, =96. Для древесины клена 1 температура на последней стадии сушки составляет 93+8=101°С. Соответственно температура при которой будет проводиться влаготеплообработка для клена 1 будет равна 100°С, t=1°С, =96.

Для древесины клена 2 толщиной 50мм кроме конечной влаготеплообработки проводится еще и промежуточная. Промежуточная влаготеплообработка проводится при переходе с 4 на 5 ступень процесса сушки.

Температура среды при промежуточной влаготеплообработки поддерживают на 8°С выше температуры на 4 ступени режима сушки. Для древесины клена 2 температура на промежуточной стадии сушки составляет

t=72+8=80°С, t=2°С, =92.

Температура конечной влаготеплообработки в камерах периодического действия поддерживают на 8°С выше температуры на последней ступени режима.

Клен 2 t=78+8=86°С, психрометрическая разность=1°С, и степень насыщенности=95%.

2.3.2 Определить продолжительность технических операций.

Определим продолжительность сушки.

Продолжительность сушки, включая начальный прогрев и

влаготеплообработку, находится по формуле:

,

где исх - исходная продолжительность собственно сушки пиломатериалов заданной породы и размеров нормальным режимом от начальной влажности до конечной 8% в камерах с реверсивной циркуляцией средней интенсивности (1м/с), ч;

Ар, Ац, Ав, Ак, Ад – коэффициенты, учитывающие категорию режимов сушки Ар, интенсивность циркуляции Ац, начальную и конечную влажность Ав, качество сушки Ак, длину материала Ад.

исх ольхи 1=55 часов; исх ольхи 2=105 часов;

Ар ольхи 1=1,00; Ар ольхи 2=1,00;

Ац ольхи 1=0,70; Ац ольхи 2=0,83;

Ав ольхи 1=1,35; Ав ольхи 2=1,35;

Ак ольхи 1=1,15; Ак ольхи 2=1,15;

Ад ольхи 1=1; Ад ольхи 2=1;

исх клена 1=120 часов; исх клена 2=239 часов;

Ар клена 1=1,00 Ар клена 2=1,00

Ац клена 1=0,86; Ац клена 2=0,98;

Ав клена 1=1,20; Ав клена 2=1,20;

Ак клена 1=1,15; Ак клена 2=1,15;

Ад клена 1=1; Ад клена 2=1;

суш ольхи 1=59,77 часов;

суш ольхи 2=135,30 часов;

суш клена 1=142,42 часов;

суш клена 2=323,22 часов;

Определим продолжительность начального прогрева.

,

где исх - исходная продолжительность начального прогрева.

Ат, Ав, Ап, Аш – коэффициенты, учитывающие начальную температуру древесины и температуру среды при прогреве Ат, влажность древесины Ав, ее породу Ап, и ширину штабеля Аш.

исх ольхи 1=1,5 часов; исх ольхи 2=2,6 часов;

Ат ольхи 1=0,85; Ат ольхи 2=0,85;

Ав ольхи 1=1,04; Ав ольхи 2=1,04;

Ап ольхи 1=1,00; Ап ольхи 2=1,00;

Аш ольхи 1=1; Аш ольхи 2=1;

исх клена 1=1,9 часов; исх клена 2=3,2 часов;

Ат клена 1=0,85; Ат клена 2=0,75;

Ав клена 1=0,98; Авклена 2=0,98;

Ап клена 1=1,2; Ап клена 2=1,2;

Аш клена 1=1; Аш клена 2=1;

ольхи 1=1,33 часа; ольхи 2=2,29 часа;

клена 1=1,90 часа; клена 2=2,82 часа;

Определим продолжительность влаготеплообработки.

-Для ольхи 1: определяем влаготеплообработку, она равна 2 часа.

-Для ольхи 2: определяем влаготеплообработку, она равна 6 часов.

-Для древесны клена 1: продолжительность составляет 5 часов.

-Для древесины клена 2: продолжительность составляет 16 часов,

1/3 этого времени уходит на промежуточную влаготеплообработку и составляет 5,34 часа,

2/3 часа уходит на конечную влаготеплообработку и составляет 10,66 часа.

Для ольхи-1 и 2.

|

порода |

Размеры, мм |

Режим сушки |

||||||||

|

толщина |

ширина |

длина |

Кате-гория |

Номер и индекс |

Ступень режима |

Диапазон вл-ти |

t, C |

t, C |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

Ольха1 |

22 |

130 |

3800 |

Н |

О1 |

1 2 3 |

Более 35 35-25 Менее 25 |

74 80 100 |

6 11 30 |

0,76 0,61 0,29 |

|

Ольха2 |

40 |

180 |

3800 |

Н |

О3 |

1 2 3 |

Более 35 35-20 Менее 25 |

64 68 88 |

4 8 26 |

0,82 0,68 0,31 |

|

Начальный прогрев |

Влаготеплообработка |

|||||||||

|

промежуточная |

||||||||||

|

t, C |

t, C |

, % |

, ч |

t, C |

t, C |

,% |

, ч |

|||

|

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

|||

|

78 |

1 |

96 |

1,33 |

- |

- |

- |

- |

|||

|

70 |

1 |

96 |

2,29 |

- |

- |

- |

- |

|||

|

влаготеплообработка |

Продолжительность сушки, ч |

|||||||||

|

конечная |

||||||||||

|

t, C |

t, C |

, ч |

||||||||

|

20 |

21 |

22 |

23 |

24 |

||||||

|

100 |

1 |

96 |

2 |

59,77 |

||||||

|

91 |

1 |

96 |

6 |

135,30 |

Для клена 1 и 2.

|

порода |

Размеры, мм |

Режим сушки |

||||||||

|

толщина |

ширина |

длина |

Кате-гория |

Номер и индекс |

Ступень режима |

Диапазон вл-ти |

t, C |

t, C |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

Клен 1 |

32 |

175 |

3800 |

Н |

К2 |

1 2 3 4 5 |

Более 35 35-25 25-20 20-15 Менее 15 |

70 75 93 93 93 |

5 9 26 26 26 |

0,79 0,66 0,33 0,33 0,33 |

|

Клен 2 |

50 |

175 |

3800 |

Н |

К4 |

1 2 3 4 5 |

Более 35 35-25 25-20 20-15 Менее 15 |

62 66 72 72 78 |

4 6 10 10 23 |

0,82 0,75 0,62 0,62 0,54 |

|

Начальный прогрев |

Влаготеплообработка |

|||||||||

|

промежуточная |

||||||||||

|

t, C |

t, C |

, % |

, ч |

t, C |

t, C |

,% |

, ч |

|||

|

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

|||

|

75 |

1 |

96 |

1,90 |

- |

- |

- |

- |

|||

|

67 |

1 |

95 |

2,82 |

80 |

2 |

91 |

5,34 |

|||

|

влаготеплообработка |

Продолжительность сушки, ч |

|||||||||

|

конечная |

||||||||||

|

t, C |

t, C |

, ч |

||||||||

|

20 |

21 |

22 |

23 |

24 |

||||||

|

100 |

1 |

96 |

5 |

142,42 |

||||||

|

86 |

1 |

95 |

10,66 |

323,22 |

2.4 Контрольные операции

2.4.1Контроль параметров среды

В процессе сушки выполняют контрольные операции. В течение всего

процесса сушки непрерывно или периодически (через 1...2 ч) ведут контроль за температурой и степенью насыщения сушильного агента. По данным контроля регулируют параметры среды в камере. Для определения влажности воздуха служит психрометр. Простейший психрометр состоит из двух ртутных термометров сухого и мокрого с точностью показаний 0,1 С0. Шарик мокрого термометра смачивается марлевым или батистовым чехлом, опущенным в сосуд с водой. Мокрый термометр всегда показывает t° более низкую, чем сухой вследствие дополнительного охлаждения за счет испарения влаги с его шарика. Разница между показаниями сухого и мокрого термометров называется психрометрической разностью. Чем она больше, тем суше воздух. Для определения относительной влажности по показаниям психрометра пользуются диаграммами или таблицами.

Относительная влажность воздуха характеризует способность воздуха испарять влагу и представляет собой отношение количества водяного пара в 1м3 воздуха к количеству водяного пара в 1м3 насыщенного воздуха при той же t°.

2.4.2 Контроль влажности пиломатериалов

До загрузки сырых пиломатериалов в сушильную камеру производят определение начальной влажности древесины, способом контрольных образцов.

Начальную влажность определяют по секциям влажности, а текущую - по контрольным образцам. Выпиленные из досок, характерных для данной партии по строению, плотности и влажности, без гнили, засмолков, сучков и трещин, секции зачищают от заусенцев и взвешивают на технических весах с точностью до 0,01 г.

Взвешенные секции укладывают в сушильный шкаф и высушивают при температуре 103±2°С. Влажность секций определяют согласно ГОСТ 16588 сушильно-весовым методом.

Первый раз секции взвешивают через 5-6 ч после начала сушки, последующие - через каждые 2 часа. Если результат последнего взвешивания совпадает с предыдущим или отличается от него не более чем на 0,02 г, его принимают за массу абсолютно сухой секции, а сушку заканчивают. Перед взвешиванием секции охлаждают в эксикаторах с безводным хлористым кальцием или серной кислотой концентрированной не менее 94%.

Среднее значение влажности, вычисленное по двум секциям доски, принимается за начальную влажность контрольного образца. По контрольному образцу определяют текущую влажность в процессе сушки.

В каждый сушильный штабель укладывают по 2 контрольных образца в места интенсивной и замедленной сушки, устанавливаемые из опыта эксплуатации камер. Средняя влажность их принимается за начальную влажность пиломатериалов в штабель. Контрольные образцы нумеруются, торцы очищают и покрывают густотертой масляной краской. После этого их взвешивают на торговых весах с точностью до 5 г. Массу записывают на образцах.

Образцы укладывают заподлицо с торцами штабеля так, чтобы их легко можно было вынуть. В процессе сушки через определенные промежутки времени в зависимости от характеристик пиломатериалов образцы вынимают и взвешивают.

При этом следует учитывать, что контрольные образцы высыхают быстрее, чем остальные доски в штабеле, к концу сушки в ряде случаев может достигать 2- 3%.

2.4.3 Контроль за внутренними напряжениями

Для контроля за полными внутренними напряжениями в штабель одновременно с контрольными образцами влажности закладывают (в быстросохнущие места один-два образца примерно такой же длины, что и образцы для определения влажности (1-1,2 м)) - силовые образцы. Торцы образцов покрывают густой масляной краской, на расстоянии 10 см от торцов в нужные моменты отпиливают торцовые срезы, из которых вырезают на ленточнопильном станке силовые секции. Силовая секция раскраивается в виде двузубой гребенки с выкалыванием серединки. После раскроя зубцы секций изгибаются в ту или иную сторону.

О знаке и примерной величине напряжений судят по направлению и величине изгиба зубцов. Изгиб зубцов наружу указывает на наличие растягивающих напряжений, а изгиб внутрь - сжимающих напряжений в поверхностных зонах доски. Свежие пропилы силовых образцов после отпиловки каждого торцового среза вновь покрывают масляной краской.

Форма силовой секции после раскроя характеризует только полные внутренние напряжения в древесине в данный момент, но не даст представления об остаточных деформациях. Для установления характера остаточных деформаций надо раскроенную секцию выдержать в комнатных условиях в течение 7-8 ч или, ускорить анализ, в сушильном шкафу при 100°С. При этом влажность станет равномерной, а форма зубцов может по сравнению с первоначальной измениться.

3.Технологический расчёт.

3.1 Описание работы сушильной камеры.

Сушка пиломатериалов в лесосушильных камерах УЛ-1 предусматривается для сушки пиломатериалов различных пород и толщин в паровоздушной среде с применением нормальных, форсированных высокотемпературных режимов в среде перегретого пара. Установка рассчитана для применения на деревообрабатывающих предприятиях по производству лыж, мебели, музыкальных инструментов, паркета, столярных изделий, тары и другой продукции деревообработки при объемах высушиваемой древесины до 15…30 тыс. м условного пиломатериала в год. Конструкция камеры разработана из условий размещения их внутри отапливаемого производственного помещения.

3.2 Расчёт потребного количества сушильных камер.

3.2.1 Перевод объема подлежащего сушке пиломатериала в объем

условного материала.

Определить производительность сушильных камер и их количество

при высушивании обрезных пиломатериалов заданных размеров, по 2 категории качества сушки до конечной влажности 8%. Штабель сформирован без шпаций и с прокладками толщиной 25мм.

Объем однородной партии фактически высушенной или подлежащей

сушке древесины переводится в объем условного материала по формуле:

где Фi – объем партии фактически высушенной или подлежащей сушке древесины заданной породы и размеров, м3;

р – расчетная продолжительность оборота камеры в заданном материале, сут;

у.р. – расчетная продолжительность оборота камеры в условном материале, сут;

у.р. – расчетный коэффициент заполнения условного материала;

р – расчетный коэффициент заполнения заданного материала.

Объем патрии фактически подлежащей сушке для древесины ольха 1 составляет 450 м3, ольха 2 – 350 м3, а для древесины клен 1 – 400 м3, клен 2 – 300 м3.

Продолжительность оборота для камер периодического действия определяется по формуле:

= суш + з.р.

где суш – продолжительность процесса сушки, сут или ч;

з.р. - продолжительность загрузки и разгрузки камеры, сут или ч.

,

где исх - исходная продолжительность собственно сушки пиломатериалов заданной породы и размеров нормальным режимом от начальной влажности до конечной в камерах с реверсивной циркуляцией средней интенсивности (2м/с), ч;

Ар, Ац, Ав, Ак, Ад – коэффициенты, учитывающие категорию режимов сушки Ар, интенсивность циркуляции Ац, начальную и конечную влажность Ав, качество сушки Ак, длину материала Ад.

исх ольхи 1=55; исх ольхи 2=105;

Ар ольхи 1=1,00; Ар ольхи 2=1,00;

Ац ольхи 1=0,70; Ац ольхи 2=0,83;

Ав ольхи 1=1,35; Ав ольхи 2=1,35;

Ак ольхи 1=1,15; Ак ольхи 2=1,15;

Ад ольхи 1=1; Ад ольхи 2=1;

исх клена 1=120; исх клена 2=239; исх сосны=88;

Ар клена 1=1,00; Ар клена 2=1,00; Ар сосны=1;

Ац клена 1=0,86; Ац клена 2=0,98; Ац сосны=0,86;

Ав клена 1=1,20; Ав клена 2=1,20; Ав сосны=1;

Ак клена 1=1,15; Ак клена 2=1,15; Ак сосны=1,15;

Ад клена 1=1; Ад клена 2=1; Ад сосны=1;

суш ольхи 1=59,77часа=2,49 суток;

суш ольхи 2=135,30часа=5,63 суток;

суш клена 1=142,42часа=5,93 суток;

суш клена 2=323,22часа=13,46 суток;

суш сосны=87 часа=3,6 суток;

Продолжительность оборота для камер периодического действия

определяется по формуле:

об = суш + з.р.

Где суш продолжительность процесса сушки, сут или ч;

з.р. – продолжительность загрузки и разгрузки камеры, сут или ч;

об ольхи1 = 2,49 +0,1=2,59 суток;

об ольхи2 = 5,63 +0,1=5,73 суток;

об клена1 = 5,93 +0,1=6,03 суток;

об клена2 = 13,46 +0,1=13,56 суток;

Объемный коофициент заполнения штабеля определяется по

формуле:

,

где д, ш, в – линейные коэффициенты заполнения штабеля по длине, ширине, высоте;

У0 – объемная усушка древесины, учитывающая уменьшение ее объема при высыхании до номинальной влажности товарных пиломатериалов (W = 15%). У0 в среднем равным 7%.

Линейный коэффициент заполнения штабеля по длине для условного материала составляет д =0,85.

Линейный коэффициент заполнения штабеля по длине для древесины ольхи 1-2 и клена1-2 будет составлять д =0,85, так как длина всех заготовок в штабеле одинакова.

ш=0,9, так как у нас высушиваются обрезные пиломатериалы, уложенные без шпаций.

Линейный коэффициент заполнения штабеля по высоте рассчитывается

по формуле:

,

где S - толщина пиломатериалов, мм;

Sпр - толщина прокладок, обычно равная 25мм.

в ольхи 1=22/(22+25)=0,468;

в ольхи 2=40/(40+25)=0,615;

в клена 1=32/(32+25)=0,561;

в клена 2=50/(50+25)=0,666;

в сосны= 40/(40+25)=0,61;

ольхи 1=0,850,90,4680,93=0,332;

ольхи 2=0,850,90,6150,93=0,515;

клена 1=10,90,5610,93=0.469;

клена 2=10,90,6660,93=0,557;

сосны=0,850,90,610,93=0,438;

Найдем коэффициент продолжительности оборота по формуле:

ольхи 1=2,59/3,6=0,72;

ольхи 1=2,59/3,6=0,72;

ольхи 2=5,73/3,6=1,6;

ольхи 2=5,73/3,6=1,6;

клена 1=6,03/3,6=1,67;

клена 1=6,03/3,6=1,67;

клена 2=13,56/3,6=3,76;

клена 2=13,56/3,6=3,76;

Найдем коэффициент вместимости камеры по формуле:

Где у – объемный коэффициент заполнения штабеля в условном материале;

- объемный коэффициент заполнения штабеля в фактическом материале;

ольхи 1=0,438/0,392=1,12;

ольхи 1=0,438/0,392=1,12;

ольхи 2=0,438/0,515=0,85;

ольхи 2=0,438/0,515=0,85;

клена 1=0,438/0,469=0,93;

клена 1=0,438/0,469=0,93;

клена 2=0,438/0,557=0,79;

клена 2=0,438/0,557=0,79;

Найдем объем однородной партии фактически высушенной или

подлежащей сушке древесины переводится в объем условного материала:

Yi ольхи 1=4500,721,12=362,88; м

Yi ольхи 2=3501,60,85=476; м

Yi клена 1=4001,670,93=621,24; м

Yi клена 2=3003,760,79=891,12; м

Габаритный объем загружаемых в камеру штабелей определяется по

формуле:

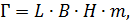

где L, B, H – размеры штабеля(длина, ширина, высота),м;

m – число штабелей в камере, шт.

Размер штабеля для камеры УЛ-1 составляют 6,5x1,8x3,0 м,

количество штабелей в камере 1.

Г= 6,51,83,01=35,1; м

3.2.2. Рассчитаем производительность сушильной камеры в условном материале

Нормативная годовая производительность камеры на условном материале рассчитывается по формуле 13:

,

где у – продолжительность оборота камеры при сушке условного материала, сут;

у – объемный коэффициент заполнения штабеля условным материалом;

Г – габаритный объем загружаемых в камеру штабелей, м3.

3.2.3 Рассчитаем количество лесосушильных камер

Потребное количество сушильных камер рассчитывается по формуле:

,

где Y – общий объем высушиваемой древесины в условном материале, м3;

Пу – годовая производительность камеры в условном материале, м3.

N= (362,88+476+621,24+891,12)/1430,61=1,64 ,принимаем 2штуки

|

Тип сушиль-ной камеры |

Скорость цирку-ляции, м/с |

Характеристика материала |

Категория качества |

Категория режима |

||||||

|

вид |

порода |

размеры |

влажность |

|||||||

|

S1, мм |

S2, мм |

L, м |

Wн, % |

Wк, % |

||||||

|

УЛ-14,4827664,28+1061,76)/2479,74 |

2 |

Обрезные |

Ольха 1 |

22 |

150 |

3800 |

70 |

8 |

2 |

Н |

|

2 |

Обрезные |

Ольха 2 |

40 |

150 |

3800 |

70 |

8 |

2 |

Н |

|

|

2 |

Обрезные |

Клен 1 |

32 |

175 |

3800 |

55 |

8 |

2 |

Н |

|

|

2 |

Обрезные |

Клен 2 |

50 |

175 |

3800 |

55 |

8 |

2 |

Н |

|

|

2 |

Обрезные |

Сосна |

40 |

150 |

>1000 |

60 |

12 |

2 |

Н |

Перевод объема подлежащего сушке материала в объем условный.

|

Продолжительность процесса сушки |

Коэффициент заполнения штабеля |

|||||||||||

|

исх, ч |

Ар |

Ац |

Ав |

Ак |

Ад |

суш, ч |

суш, сут |

в |

д |

ш |

(100-У0)/100 |

|

|

55 |

1 |

0,70 |

1,35 |

1,15 |

1 |

59,77 |

2,49 |

0,468 |

1 |

0,9 |

0,93 |

0,392 |

|

105 |

1 |

0,83 |

1,35 |

1,15 |

1 |

135,30 |

5,63 |

0,615 |

1 |

0,9 |

0,93 |

0,515 |

|

120 |

1 |

0,86 |

1,20 |

1.15 |

1 |

142,42 |

5,93 |

0,561 |

1 |

0,9 |

0,93 |

0.469 |

|

239 |

1 |

0,98 |

1,07 |

1,15 |

1 |

323,22 |

13,46 |

0,666 |

1 |

0,9 |

0,93 |

0,557 |

|

88 |

1 |

1,78 |

1 |

1,15 |

1 |

79,2 |

3,3 |

0,61 |

0,85 |

0,9 |

0,93 |

0,438 |

|

Продолжительность оборота, сут |

К |

Расчетный коэффициент заполнения |

КЕ |

Объем материала, м3 |

|||

|

об |

об.у. |

у |

Фi |

Уi |

|||

|

2,59 |

0,72 |

0,392 |

1,12 |

450 |

362,88 |

||

|

5,73 |

1,6 |

0,515 |

0,85 |

350 |

476 |

||

|

6,03 |

1,67 |

0,469 |

0,93 |

400 |

621,24 |

||

|

13,56 |

3,76 |

0,557 |

0,79 |

300 |

891,12 |

||

|

- |

3,6 |

- |

- |

0.438 |

- |

- |

- |

Итого = 2351,24

4. Планировка лесосушильного цеха.