Розробка комп’ютерно-інтегрованого модуля автоматизованої складальної лінії

PAGE \* MERGEFORMAT98

ХАРКІВСЬКИЙ НАЦІОНАЛЬНИЙ УНІВЕРСИТЕТ РАДІОЕЛЕКТРОНІКИ

|

Факультет

|

Автоматики та комп’ютеризованих технологій

|

Кафедра Технології та автоматизації виробництва РЕЗ та ЕОЗ

Пояснювальна записка

до дипломного проекту

|

Спеціаліст

|

|

(освітньо-кваліфікаційний рівень)

|

|

Розробка комп’ютерно-інтегрованого модуля

|

|

автоматизованої складальної лінії

|

(тема роботи)

Виконав: студент 5 курсу, групи КІТПВc-13-1

напрямку підготовки (спеціальності)

7.05020202 «Комп'ютерно-інтегровані

технологічні процеси і виробництва»

(шифр, назва та напрям підготовки, спеціальності)

_____________

(прізвище та ініціали)

Керівник

(прізвище та ініціали)

Рецензент __________________________

(прізвище та ініціали)

Харків 2014

Харківський національний університет радіоелектроніки

( повне найменування вищого навчального закладу )

Інститут, факультет, відділення факультет АКТ

Кафедра кафедра ТАВР

Освітньо-кваліфікаційний рівень спеціаліст

Спеціальність 7.05020202 «Комп'ютерно-інтегровані технологічні процеси і виробництва»

ЗАТВЕРДЖУЮ

Завідувач кафедри ТАВР

проф. Невлюдов І.Ш.

________________________“____”_____________20___року

З А В Д А Н Н Я

НА ДИПЛОМНИЙ ПРОЕКТ (РОБОТУ) СТУДЕНТУ

(прізвище, ім’я, по батькові)

|

1. Тема проекту (роботи)

|

Розробка комп’ютерно-інтегрованого модуля

|

автоматизованої складальної лінії

|

керівник проекту (роботи)

|

|

( прізвище, ім’я, по батькові, науковий ступінь, вчене звання)

затверджені наказом вищого навчального закладу від “28” 04 2014року №548

2. Строк подання студентом проекту (роботи) 28 травня 2014р.

3. Вихідні дані до проекту (роботи)_____________________________________

1 Кількість пневматичних розподільників – 12

2 Кількість кінцевих датчиків положення – 24

3 Кількість датчиків тиску – 1

4 Напруга живлення соленоїдів – 24В

5 Інтерфейс зв’язку – RS-232

6. Протокол - ModBus

4. Зміст розрахунково-пояснювальної записки (перелік питань, які потрібно розробити)___________________________________________________________1 Провести аналіз завдання .

2Обрати обґрунтувати технічне рішення.

3 Розробити структурну та електричну принципову схеми

4 Розрахувати систему САУ пневматичних приводів дискретної дії.

5 Розробити програму управління модулем

5. Перелік графічного матеріалу (з точним зазначенням обов’язкових креслень)

Структурна схема

Схема електрична принципова

Алгоритм роботи програми модуля

6. Консультанти розділів проекту (роботи)

|

Розділ

|

Прізвище, ініціали та посада

консультанта

|

Підпис, дата

|

|

|

|

завдання видав

|

завдання

прийняв

|

|

Основна частина

|

|

|

|

|

Розділ ОП і безпеки праці в надзвичайних ситуаціях

|

|

|

|

|

Економічна частина

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7. Дата видачі завдання 26 лютого 2014р.

КАЛЕНДАРНИЙ ПЛАН

|

№

з/п

|

Назва етапів дипломного

проекту (роботи)

|

Строк виконання етапів проекту

( роботи )

|

Примітка

|

|

1

|

Аналіз завдання та літератури за темою

|

26.02.2014

|

|

|

|

дипломного проекту

|

24.03.2014

|

|

|

2

|

Вибір і обґрунтування технічного рішення

|

24.03.2014

|

|

|

|

|

14.04.2014

|

|

|

3

|

Розробити структурну та електричну

|

14.04.2014

|

|

|

|

принципову схеми

|

28.04.2014

|

|

|

4

|

Розрахунок САУ пневматичним приводом

|

28.04.2014

|

|

|

|

приводом

|

12.05.2014

|

|

|

5

|

Оформлення пояснювальної записки

|

12.05.2014

|

|

|

|

|

23.05.2014

|

|

|

|

|

|

|

Студент _____________ ______________________

( підпис ) (прізвище та ініціали)

Керівник проекту (роботи) _____________ ______________________

( підпис ) (прізвище та ініціали)

РЕФЕРАТ

Пояснительная записка содержит: страниц ___, рисунков ___, таблиц ___, использованных источников ___.

Цель работы – разработка компьютерно-интегрированного модуля автоматизированной сборочной линии.

Выполнен анализ технического задания, проанализирована классификация компоненты модуля управления, рассмотрены аналогичные конструкции, составлена схема структурная, составлена схема электрическая принципиальная, составлена циклограмма функционирования устройства

Результат дипломного проекта специалиста – компьютерно-интегрированный модуль управления автоматизированной сборочной линией.

АВТОМАТИЗАЦИЯ, МОДУЛЬ УПРАВЛЕНИЯ, КОМПЬЮТЕРНО-ИНТЕГРИРОВАННЫЙ, СХЕМА ПРИНЦИПИАЛЬНАЯ, СБОРОЧНАЯ ЛИНИЯ

РЕФЕРАТ

Пояснювальна записка містить: сторінок ___, малюнків ___, таблиць ___, використаних джерел ___.

Мета роботи – розробка комп'ютерно-інтегрованого модуля автоматизованої складальної лінії.

Виконано аналіз технічного завдання, проаналізована класифікація компонентів модуля керування, розглянуті аналогічні конструкції, зіставлена схема структурна, зіставлена схема електрична принципова зіставлена циклограма функціонування пристрою.

Результат дипломного проекту спеціаліста - комп'ютерно-інтегрований модуль для управління складальної лінією.

АВТОМАТИЗАЦІЯ, МОДУЛЬ УПРАВЛІННЯ, КОМП'ЮТЕРНО-ІНТЕГРОВАНІ, СХЕМА ПРИНЦИПОВА, СКЛАДАЛЬНА ЛІНІЯ

|

СОДЕРЖАНИЕ

|

|

|

|

|

|

|

|

|

Перечень условных обозначений, символов единиц сокращений и терминов..

|

7

|

|

Введение…………………………………………………………............................

|

8

|

|

1 Анализ литературы и требований технического задания …………………....

|

10

|

|

1.1 Анализ задания на дипломное проектирование……………………………..

|

10

|

|

1.2 Сборочная линия…………………………………………………………........

|

12

|

|

1.2.1 Общее устройство и классификация пневматических приводов……….

|

13

|

|

1.3 Достоинства пневмопривода…………………………………………………

|

15

|

|

1.4 Недостатки пневмопривода…………………………………………………

|

16

|

|

1.5 Пневмоострова……………………………………………………………….

|

17

|

|

1.5.1 Виды пневмоостровов ……………………………………………………..

|

18

|

|

1.6 Программируемый логический контроллер……………………………….

|

24

|

|

2 Разработка структуры модуля управления ……………………………………

|

30

|

|

2.1 Описание архитектуры модуля управления автоматизированной сборочной линией…………………………………………………………………

|

30

|

|

2.2 Подбор и описание элементов конструкции модуля ………………………

|

31

|

|

2.2.1 Микроконтроллер фирмы ATMEL ATMega64……………………………

|

31

|

|

2.2.2 Характеристики МК…………………………………………………………

|

32

|

|

2.2.3 Назначение выводов микроконтроллера ATMega64……………………...

|

34

|

|

2.3 Датчик температуры DS18B20……………………………………………….

|

35

|

|

2.4 Датчик давления MPXV5100…………………………………………………

|

37

|

|

2.5 Составной транзистор…………………………………………………………

|

38

|

|

2.6 Гальваническая развязка……………………………………………………...

|

42

|

|

2.7 Описание работы схемы электрической принципиальной…………………

|

44

|

|

2.8 Подбор элементной базы……………………………………………………...

|

45

|

|

3 Синтез систем управления………………………………………………….…..

|

48

|

|

3.1. Постановка задачи……………………………………………………………

|

48

|

|

3.2 Методика синтеза дискретных систем управления с последовательными циклами……………………………………………………………………….……

|

49

|

|

3.3. Параллельные циклы, условные переходы, подпрограммы……………….

|

66

|

|

3.4 Выбор подхода или модели построения системы ………………………….

|

68

|

|

4 Охрана труда и безопасность в чрезвычайных ситуациях…………………...

|

74

|

|

4.1 Анализ условий труда в лаборатории ………………………………..……...

|

74

|

|

4.2 Промышленная безопасность в лаборатории……………………………….

|

80

|

|

4.3 Производственная санитария…………………………………………………

|

81

|

|

4.4 Безопасность в чрезвычайных ситуациях …………………………………..

|

84

|

|

5 Экономическая часть……………………………………………………………

|

87

|

|

5.1 Описание разработки компьютерно-интегрированного модуля…………...

|

87

|

|

5.2 Оценка технического уровня проектируемой конструкции………………..

|

87

|

|

5.3 Расчет калькуляции и оптовой цены проектируемой конструкции……….

|

91

|

|

5.4 Расчет основных показателей сравнения проектируемой конструкции с аналогом за обобщающим показателем технического уровня…………………

|

92

|

|

5.5 Расчет технико-экономических показателей проектируемой конструкции, используемого изготовителем по аналоговым и проектируемым вариантам……………………………………………………….

|

92

|

|

Выводы………………………………………………………………………..........

|

96

|

|

Перечень ссылок…………………………………………………………………..

|

97

|

|

Приложение А графические документы ………………………………………...

|

100

|

|

Приложение Б демонстрационный материал в виде презентации……………..

|

101

|

ПЕРЕЧЕНЬ УСЛОВНЫХ ОБОЗНАЧЕНИЙ, СИМВОЛОВ ЕДИНИЦ СОКРАЩЕНИЙ И ТЕРМИНОВ

ДСанПіН – державні санітарні правила і норми;

ДСН – державні санітарні правила і норми;

НПАоП – нормативно-правові акти з охорони праці;

МК – микроконтроллер;

ТЗ – техническое задание;

СУ – система управления;

ОВПФ – опасные и вредные производственные факторы;

КПД – коэффициент полезного действия;

ПЛК – программируемый логический контроллер;

ОЗУ – оперативное запоминающее устройство;

АЦП – аналогово цифровой преобразователь;

ЧПУ – числовое программное управление

ВВЕДЕНИЕ

Целью дипломного проекта является разработка компьютерно-интегрированного модуля автоматизированной сборочной линии. Данные компьютерно-интегрированные модули приобрели широкое распространение в сфере автоматизации. Современное оборудование во всех отраслях промышленности постоянно совершенствуется с целью повышения производительности.

При проектировке линии возникает необходимостью экономии в борьбе за повышение производительности. Именно для таких задач автоматизации используются компьютерно-интегрированные модули. Особенностью модулей является оптимизированная электромеханическая часть легкая переналадка, и экономичностью. Автоматизация сборочных линий и автоматизация сборочных операций позволяет значительно (в 7 – 10 раз) повысить производительность труда и качество сборки. Автоматизация установочных перемещений объектов труда и рабочих органов автоматизированного пневматического оборудования сделала актуальной проблему создания компьютерно-интегрированных модулей, и систем управления, обеспечивающих решение задачи автоматизации в различных областях промышленности.

Таким образом, данная тема является актуальной на сегодняшний день, и все больше компаний уделяют время и финансирование на разработку средств автоматизации производства с помощью применения пневматического оборудования и модулей для их автоматизации.

Основными задачами для реализации цели являются:

- проанализировать существующие аналоги разрабатываемого модуля, а также их функции;

- проанализировать методы построения компьютерно-интегрированных модулей;

- проанализировать архитектуру автоматизированной системы;

- выбрать метод разработки автоматизированной системы управления;

- подобрать основные элементы из которых состоит модуль;

- разработка конструкций компьютерно-интегрированного модуля.

Решение данных задач позволит реализовать поставленную цель.

1 АНАЛИЗ ЛИТЕРАТУРЫ И ТРЕБОВАНИЙ ТЕХНИЧЕСКОГО ЗАДАНИЯ

Анализ задания на дипломное проектирование

В данном дипломном проекте необходимо разработать, компьютерно-интегрированный модуль автоматизированной сборочной линии. Так как данная тема является актуальной, и автоматизация производства с помощью различных модулей, имеет широкое применение в быстро развивавшимся современном мире.

С использованием компьютерно-интегрированных моделей управления можно заменить человеческий труд машинным, на любом участке производства, что в результате даст высокую производительность. Это более выгодно, так как автоматика делает ту же работу, что и человек, гораздо быстрее и качественнее. В качестве механизмов может использоваться широкая номенклатура пневмосхватов, пневмоцилиндров, поворотных пневмоприводов и вакуумных захватов.

Уровень развития робототехники позволяет в настоящий момент с успехом использовать ее для выполнения сборочных операций не только в электронной, но и автомобилестроительной, станкостроительной, электротехнической и других отраслях промышленности. Одними из главных преимуществ роботизированных сборочных операций являются высокая повторяемость и точность позиционирования, достигающая значения ±0,06 мм. Их все чаще применяют при большой массе элементов изделия, в условиях повышенной опасности, например, высокого уровня радиации, и повышенных требований к стерильности и чистоте. Основным условием применения роботов является экономическая выгодность их внедрения.

При этом возможна как частичная автоматизация производственных сборочных процессов (осуществляемая на одной или нескольких позициях сборочного автомата или сборочной линии), так и полная их автоматизация (Роботизированная сборочная линия). Наибольшая эффективность роботов достигается при применении их в составе автоматических сборочных линий.

Современное автоматическое сборочное оборудование, применяемое для автоматизации производственных технологических сборочных процессов, включает в свой состав однопозиционные автоматы и полуавтоматы, а также многопозиционные полуавтоматы. Сборку простейших узлов, в состав которых входит небольшое количество элементов, выполняют с помощью однопозиционных сборочных полуавтоматов. При этом установка базовой детали и части элементов, ориентация которых вызывает технические трудности, на сборочную позицию осуществляется вручную. Подача остальных элементов, устанавливаемых автоматически, производится из бункеров в строго определенной последовательности.

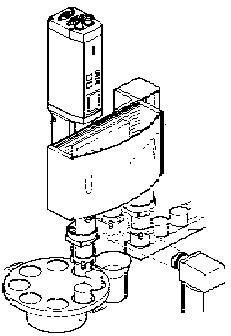

Съем готового узла со сборочной позиции осуществляется либо вручную, либо при помощи автоматического выталкивающего устройства. Сборка узлов, в которых возможна полная автоматизация подачи и монтажа их элементов, осуществляется с помощью однопозиционных сборочных автоматов. Съем готового изделия со сборочной позиции осуществляется также автоматически. Полностью автоматизированный рабочий цикл сборки изделий позволяет встраивать их в состав автоматических сборочных линий. Сборка сложных узлов, в сборочном процессе которых имеется большое количество приемов изделий и переходов между различными операциями, производится многопозиционными сборочными полуавтоматами. В их составе (рисунок 1.1)

присутствует поворотный стол со сборочными позициями, предназначенными для крепежа элементов собираемого узла.

Для осуществления поставленной задачи необходимо рассмотреть преимущества и недостатки существующих аналогов модуля управления. Подобрать компоненты, рассмотреть их особенности использования из которых нужно составлять модуль управления автоматизированной сборочной линии. Составить схему электрическую принципиальную. И исходя, из полученной информации. Разработать компьютерно-интегрированного модуля управления, в который необходимо включить. Пневматические распределители, микроконтроллер, конечные датчики положения, датчики давления, температуры для связи использовать интерфейс RS-232.

Рисунок 1.1 – Поворотный стол

1.2 Сборочная линия

Сборочная линия состоит из ряда рабочих мест, на каждом из которых можно в процессе сборки изделия выполнять одну или более операций, в большинстве случаев выполняют с приспособлениями-спутниками для закрепления базовой детали собираемого изделия. При этом в завершении линии происходит окончательная комплектация производимой на данной линии продукции [17].

Сборочная линия управляется децентрализовано свободно программируемыми командоаппаратами (контроллерами) и вышестоящей системой централизованного управления с программой, хранящейся в памяти ЭВМ. В памяти этой системы хранятся фиксированные (постоянные) рабочие программы и программы обработки данных, составленные с учетом возможных вариантов сборки. Для перемещения изделий, управление и перемещения манипуляторов в сборочных линиях часто используют пневматические приводы из-за их наиболее подходящих технических и эксплуатационных характеристик.

1.2.1 Общее устройство и классификация пневматических приводов

Пневматическим приводом называется совокупность устройств, в число которых входит один или несколько объемных пневмодвигателей, предназначенных для приведения в движение механизмов и машин посредством газа под давлением. В состав пневмопривода кроме пневмодвигателей входят следующие пневматические устройства: источники энергии рабочего газа, пневмоаппаратура, кондиционеры рабочего газа, пневмоемкости, пневмолинии, средства измерения, манометры, термометры.

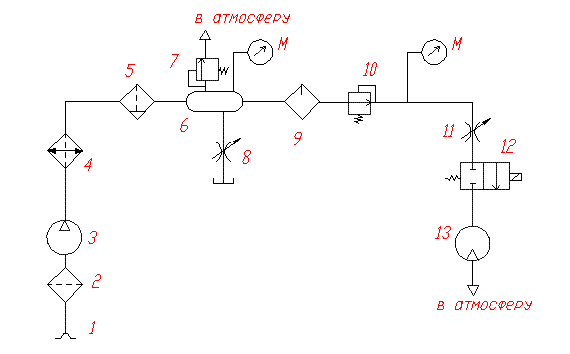

На рисунке 1.2 показана типовая схема пневмопривода. Источником энергии рабочего газа в этом пневмоприводе является воздушный компрессор, который преобразует механическую энергию приводящего двигателя в энергию сжатого воздуха. Поток сжатого воздуха передается по трубопроводу к пневмодвигателю, в котором энергия сжатого воздуха преобразуется в механическую энергию, выходное звено пневмодвигателя, а вместе с ним приводное звено механизма или машины приходят в движение.

Воздух в пневмосистему поступает через воздухозаборник. Фильтр осуществляет очистку воздуха в целях предупреждения повреждения элементов привода и уменьшения их износа. Компрессор осуществляет сжатие воздуха.

Поскольку, сжатый в компрессоре воздух имеет высокую температуру, то перед подачей воздуха потребителям (как правило, пневмодвигателям) воздух охлаждают в теплообменнике (в холодильнике). Чтобы предотвратить обледенение пневмодвигателей вследствие расширения в них воздуха, а также для уменьшения коррозии деталей, в пневмосистеме устанавливают влагоотделитель.

1 – воздухозаборник; 2 – фильтр; 3 – компрессор; 4 – теплообменник (холодильник); 5 – влагоотделитель; 6 – воздухосборник (ресивер); 7 – предохранительный клапан; 8 – дроссель; 9 – масло-распылитель; 10 – редукционный клапан; 11 – дроссель; 12 – распределитель; 13 – пневмомотор; М – манометр.

Рисунок 1.2 – Типовая схема пневмопривода

Ресивер служит для создания запаса сжатого воздуха, а также для сглаживания пульсаций давления в пневмосистеме. Эти пульсации обусловлены принципом работы объёмных компрессоров (например, поршневых), подающих воздух в систему порциями. В маслораспылителе в сжатый воздух добавляется смазка, благодаря чему уменьшается трение между подвижными деталями пневмопривода и предотвращает их заклинивание. В пневмоприводе обязательно устанавливается редукционный клапан, обеспечивающий подачу к пневмодвигателям сжатого воздуха при постоянном давлении. Распределитель управляет движением выходных звеньев пневмодвигателя. В пневмодвигателе (пневмомоторе или пневмоцилиндре) энергия сжатого воздуха преобразуется в механическую энергию.

Пневмоаппаратура служит для изменения или поддержания заданного давления или расхода рабочего газа, для производства пуска или перекрытия потока рабочего газа, а также для изменения направления потока рабочего газа. В пневмоприводах применяют следующие виды пневмоаппаратов

рабочего газа служат для получения необходимых качественных показателей рабочего газа. К ним относятся воздушные фильтры, влагоотделители, маслораспылители, холодильники и пневмоглушители. Пневмоемкости (ресиверы и пневмо аккумуляторы) предназначены для содержания в них рабочего газа с целью дальнейшего использования его в процессе работы пневмопривода. Пневмолинии подразделяют на всасывающие, напорные, пневмолинии управления и выхлопные.

1.3 Достоинства пневмопривода

К основным достоинствам пневмопривода относятся:

- отсутствие необходимости возвращать рабочее тело (воздух) назад к компрессору;

- меньший вес рабочего тела;

- меньший вес исполнительных устройств;

- возможность упростить систему за счет использования в качестве источника энергии баллона со сжатым газом, такие системы иногда используют вместо пиропатронов, есть системы, где давление в баллоне достигает 500 МПа;

- простота и экономичность, обусловленные дешевизной рабочего газа;

- высокое быстродействие, здесь имеется в виду не скорость передачи сигнала (управляющего воздействия), а реализуемые скорости рабочих движений, обеспечиваемых высокими скоростями движения воздуха. Поступательное движение штока пневмоцилиндра возможно до 15 м/с и более, а частота вращения выходного вала некоторых пневмомоторов (пневмотурбин) до 100 000 об/мин;

- пожаробезопасность и нейтральность рабочей среды, обеспечивающая возможность применения пневмопривода в шахтах и на химических производствах;

- способность передавать пневматическую энергию на большие расстояния (до нескольких километров), что позволяет использовать пневмопривод в качестве магистрального;

- менее чувствителен к изменению температуры окружающей среды вследствие меньшей зависимости КПД от утечек рабочей среды (рабочего газа). Поэтому изменение зазоров между деталями пневмо оборудования и вязкости рабочей среды не оказывают серьёзного влияния на рабочие параметры пневмопривода;

- больший срок службы, пневмопривода. Срок службы оценивают двумя показателями надежности: гамма-процентной наработкой на отказ и гамма-процентным ресурсом. Для пневматических устройств циклического действия ресурс составляет от 5 до 20 млн. циклов в зависимости от назначения и конструкции, а для устройств нециклического действия около 10-20 тыс. часов.

- отсутствие необходимости в защитных устройствах от перегрузки давлением. Требуемый предел давления воздуха устанавливается общим предохранительным клапаном, находящимся на источниках пневмоэнергии. Пневмодвигатели могут быть полностью заторможены без опасности повреждения и находиться в этом состоянии длительное время;

- улучшение проветривания рабочего пространства за счет отработанного воздуха;

- нечувствительность к радиационному и электромагнитному излучению.

1.4 Недостатки пневмопривода

Нагревание и охлаждение рабочего газа в процессе сжатия в компрессорах и расширения в пневмомоторах. Этот недостаток приводит к следующим проблемам:

- возможность обмерзания пневмосистем;

- конденсация водяных паров из рабочего газа, и в связи с этим необходимость его осушения;

- высокая стоимость пневматической энергии;

- низкий КПД;

- трудность обеспечения стабильной скорости движения выходного звена при переменной внешней нагрузке и его фиксации в промежуточном положении;

- возможность взрывного разрыва трубопроводов или производственного травматизма, из-за чего в промышленном пневмоприводе применяются небольшие давления рабочего газа (обычно давление в пневмосистемах не превышает 1 МПа, хотя известны пневмосистемы с рабочим давлением до 7 МПа).

- для регулирования величины поворота штока привода необходимо использование дорогостоящих устройств - позиционеров.

- относительно большой вес и габариты пневмомашин из-за низкого рабочего давления;

- высокий уровень шума, достигающий 95-130 дБ при отсутствии средств для его снижения [17]. Наиболее шумными являются поршневые компрессоры и пневмодвигатели, особенно пневмомолоты и другие механизмы ударно- циклического действия.

1.5 Пневмоострова

Термин «пневмоостров» означает электропневматический блок, в котором распределители (в том числе разных функций и размеров) имеют общий подвод питания и выхлоп, несколько вариантов электрического подключения (индивидуальное, многополюсный разъем, сети fieldbus, AS-interface) и в который есть возможность встраивать различные электронные блоки, включая контроллер. «Настоящий» пневмоостров должен иметь общую для всех катушек электрическую шину.

Понятия «стандартный пневмоостров» не существует. Каждое изделие синтезируется для конкретной задачи и может заметно отличаться от других. В этих условиях конфигурирование пневмоострова становится достаточно сложной задачей.

Преимущества пневмоостровов:

- экономия веса и пространства;

- сокращение числа фитингов и глушителей, шлангов;

- значительное сокращение времени и затрат на заказ, монтаж, ввод в эксплуатацию и обслуживание;

- меньше риск ошибок;

- быстрая замена распределителей без демонтажа пневматических (всех или части) и электрических подключений;

- легкое сочетание с другими электрическими устройствами (датчиками, катушками отдельно стоящих распределителей);

- улучшенная диагностика и быстрое обнаружение неисправностей;

- модульность и гибкость в реализации специальных решений.

Недостатки:

- более высокая стоимость если рассматривать пневмоостров как отдельный узел (особенно в островах с небольшим числом распределителей);

- расположение части распределителей далеко от своих исполнительных устройств.

1.5.1 Виды пневмоостровов

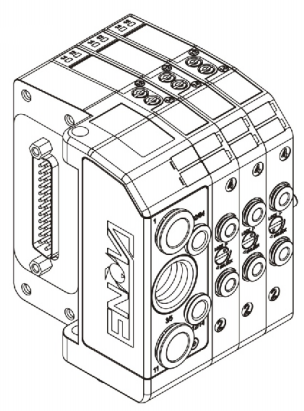

Пневмоострова серии ENOVA.

Пневмоострова ENOVA, компании “Pneumax”, [7] имеют высокие технические характеристики, компактную конструкцию. Модули распределителей содержит в себе пневматические и электрические коммутационные каналы.

Электрическое присоединение к пневмоострову осуществляется посредством 25-ти контактного электро-разъёма, который позволяет обеспечить управление до 22-х пилотных клапанов пневмораспределителей.

Электрические и пневматические присоединения расположены в одном начальном модуле. Интерфейсные модули, поддерживающие промышленные протоколы как Profibus, Can-Open, Device-Net и AS-Interface,. Пневмоостров серии ENOVA изображен на рисунке 1.3

Рисунок 1.3 - Пневмоостров серии ENOVA

Основные характеристики:

- форма исключает накопление грязи на поверхности пневмоострова;

- IP65 степень защиты электрического присоединения;

- оптимизированная система электрической коммутации модулей;

- электрические и пневматические присоединения с одной стороны;

- свободная конфигурация.

Доступные типы модулей пневмораспределителей:

- 5/2 моностабильный - 1 катушка;

- 5/2 бистабильный - 2 катушки;

- 2x3/2 НЗ/НЗ (5/3 с открытыми центрами);

- 2x2/2 НО/НО;

- 2 катушки.

Пневмоострова OPTYMA32

Пневмоострова пневмакс серии OPTYMA32 [24], с монтажом пневмораспределителей на модульных плитах, имеющих общее электрическое присоединение через электро-разъем.

Технические характеристики:

- катушки с низкой потребляемой мощностью, расположенные на одной стороне пневмо-распределителя;

- быстрый монтаж пневмо-распределителя на плите;

- возможность использовать различные давления в плитах (включая вакуум);

- электрическое присоединение к пневмоострову осуществляется посредством 37-ми контактного электро-разъема, который позволяет обеспечить управление до 32-х пилотных клапанов пневмораспределителей.

Возможность интеграции с интерфейсными модулями, поддерживающими Fieldbus. Возможность присоединения входных модулей (даже на плиту, которая не имеет модуля Fieldbus ). Даная модель представлена на рисунке 1.4

Основные характеристики:

- интегрированная и оптимизированная система электрической коммутации модульных плит;

- степень защиты IP65;

- электрическое подключение с одной стороны;

- моностабильные и бистабильные пневмораспределители имеют одинаковые габариты;

- легкая и быстрая сборка пневмоострова.

Рисунок 1.4 - Пневмоостров OPTYMA32

Пневмоострова по стандартам ISO 15407-1, 15407-2 и ISO 5599-2 [6] для стандартных распределителей с разнообразными функциями блочного монтажа или отдельно стоящие.

Пневмоостров VTSA/VTSA-F по ISO (таблица 1.1):

- полный диапазон клапанов типоразмера ISO 3

- полный набор для вертикального оснащения с регуляторами, ограничителями и манометрами;

- сочетается со всеми существующими размерами клапанов, от 02, 01, 1 до 2 и 3;

- гибкая подача воздуха и выхлопа газов с возможностью плавного пуска.

Таблица 1.1 – Пневмоострова по стандартам ISO

|

Тип

|

Исполнение

|

Класс защиты

|

Число позиций распре-делителя

|

Расход[л/мин]

|

|

|

|

|

|

|

|

Коллекторная плита VTIA, тип 16 (Рис. 1.5 а)

|

Монтажная плита

модульная

|

IP65

|

16

|

400 ... 1,000

|

|

Тип 44VTSA

(Рис. 1.5 б)

|

Монтажная плита

модульная

|

IP65

|

32

|

400 ... 1,500

|

|

Тип 04VIMP-/VIFB-04

(Рис. 1.5 в)

|

Монтажная плита

модульная

|

IP65

|

16

|

1,200 ... 4,500

|

Рисунок 1.5 - Пневмоострова по стандартам ISO

Универсальные пневмоострова (таблица 1.2). Пневмоострова выступающие в качестве блока управления для любых стандартных задач. Экономичное прямое подсоединение Fieldbus, шинный узел CTEU. Встроенная автоматика интерфейс для соединения с CPX-терминалом (рисунок 1.6). Доступно три типоразмера распределителей до 32 позиций распределителей.

Таблица 1.2 – Универсальные пневмоострова

|

Тип

|

Исполнение

|

Класс защиты

|

Число позиций распре делителя

|

Расход[л/мин]

|

|

|

|

|

|

|

|

Тип 23 VTUB-12 (Рис. 1.6 а)

|

Монтажная плита

|

IP 65

|

2 ... 35

|

400

|

|

Тип 45 VTSA-F

(Рис. 1.6 б)

|

Монтажная плита

модульная

|

IP 65

|

32

|

700 ... 1,400

|

|

Тип 32/33 MPA

(Рис. 1.6 в)

|

Монтажная плита

модульная

|

IP65

|

64

|

360 ... 700

|

|

Тип03VIMP-/VIFB-03, Midi, Maxi

(Рис. 1.6, г)

|

Монтажная плита

модульная

|

IP65

|

26

|

500, 1,250

|

|

Тип 80 CPV-SC, Smart Cubic

(Рис. 1.6, д)

|

Распределитель со встроенной монтажной плитой

|

IP40

|

16

|

170

|

|

Тип 82 CPA-SC

(Рис. 1.7 ,е)

|

Монтажная плита

|

IP40

|

24

|

180

|

|

Тип24VTUB

(Рис. 1.6, ж)

|

Монтажная плита

|

IP65

|

12

|

200 ... 1,000

|

|

Тип02 VIMP/IIMP-02,VIFB/IIFB-02(Рис. 1.6, з)

|

Монтажная плита

|

IP65

|

16

|

750 ... 1,600

|

|

�

а)

|

б)

|

в)

|

г)

|

|

д)

|

�

е)

|

�

ж)

|

з)

|

Рисунок 1.6 – Универсальные пневмоострова

Благодаря модульной компактной конструкции пневмоострова могут монтироваться как в шкафу управления, так и на корпусе машины (рисунок 1.7). Компания ASCO/JOUCOMATIC NUMATICS [9] производит пневмоострова типа: Compact 8, MEGA , Generation C острова, которые различаются размерами и пропускной способностью (таблица 1.3). А также которым характерны следующие особенности:

- большой набор распределителей: 2х3/2, 5/2 и 5/3;

- совместимость с большинством цифровых протоколов: Profibus DP , DeviceNet , ASi interface , многопроводная шина Multipol .

- малое энергопотребление;

- малые габаритные размеры.

Таблица 1.3 – Характеристики пневмоостровов: Compact 8,13, MEGA , Generation C

|

Тип

|

Исполнение

|

Класс защиты

|

Число позиций распре-еля

|

Расход[л/мин]

|

Совместимость

с протоколами

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

Пневмоострова MEGA

Рис. 1.7, а

|

Монтажная плита

модульная

|

IP65

|

до 20-ти

|

900 л/мин

|

Profibus DP , DeviceNet , ASi interface , многопроводная шина Multipol

|

Продолжение таблицы 1.3

|

1

|

2

|

3

|

4

|

5

|

6

|

|

Пневмоострова Generation C

Рис. 1.7, б

|

Монтажная плита

модульная

|

IP65

|

до 32-ти

|

1050 л/мин

|

Profibus DP , DeviceNet , ASi interface , многопроводная шина Multipol

|

|

Пневмоострова Compact8, Compact 13

Рис. 1.7, в

|

Монтажная плита

модульная

|

IP40

|

до 16-ти

|

300 л/мин

|

Profibus DP , DeviceNet , ASi interface , многопроводная шина Multipol

|

Рисунок 1.7 – Пневмоострова типа Compact 8, 13, MEGA , Generation C

1.6 Программируемый логический контроллер

ПЛК – это микропроцессорное устройство, специализированное на выполнении определенных функций управления, регулирования, идентификации. Характеризируется наличием встречных таймеров, счетчиков, ПЗУ, ОЗУ, схем сравнения, аналого-цифрового преобразования, последовательной связи. Выпускается множество микроконтроллеров, различающихся разрядностью, системой команд, объемом ПЗУ и ОЗУ, количеством встроенных функций.

Программируемые логические контроллеры ОВЕН ПЛК110-60 ОВЕН ПЛК110-60 рекомендуется к использованию:

- в системах HVAC;

- в сфере ЖКХ ;

- для управления малыми станками и механизмами;

- для управления пищеперерабатывающими и упаковочными аппаратами;

- для управления климатическим оборудованием;

- для автоматизации торгового оборудования.

Оптимально для построения распределенных систем управления и диспетчеризации с использованием как проводных, так и беспроводных технологий.

Условия эксплуатации:

- расширенный температурный рабочий диапазон окружающего воздуха: от минус 10 °С до +50 °С.

- закрытые взрывобезопасные помещения или шкафы электрооборудования без агрессивных паров и газов;

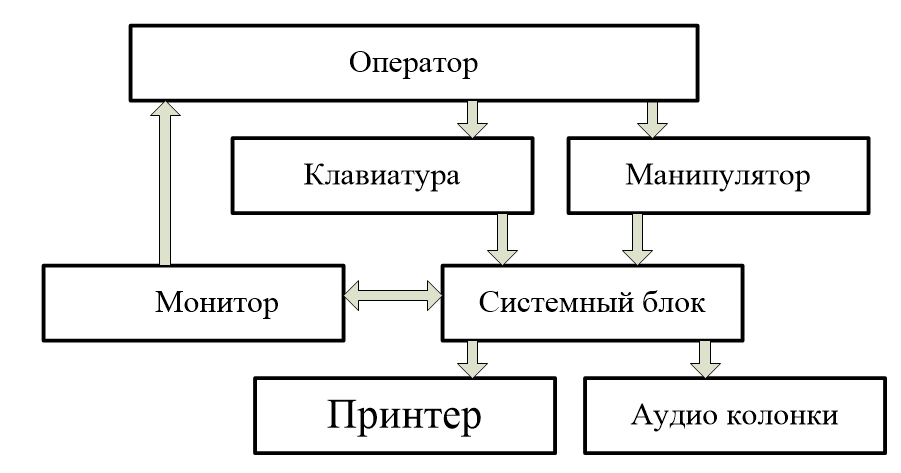

- верхний предел относительной влажности воздуха - 80 % при 25 °С и более низких температурах без конденсации влаги. Внешний вид контроллера представленный на рисунке 1.6, а.

Отличительные особенности линейки:

- небольшое количество точек ввода\вывода;

- расширенное количество интерфейсов «на борту» контроллеров;

- наличие порта Ethernet;

- поддержка протоколов обмена ModBus (RTU, ASCII), ОВЕН, DCon;

- возможность работы напрямую с портами контроллера, что позволяет подключать внешние устройства с нестандартными протоколами;

- контроллер имеет встроенные часы, что позволяет создавать системы управления с учетом реального времени;

-встроенный аккумулятор, позволяющий организовать ряд дополнительных функций возможность кратковременного пережидания пропадания питания, перевод выходных элементов в безопасное состояние;

- наличие Flash памяти позволяет организовывать архивирование данных на самом ПЛК.

Микроконтроллер FEC Standard.

Присоединительная система микроконтроллера, размещенная на передней поверхности. Благодаря интеграции высокоскоростного счетного устройства в каждый CPU, этот мини-контроллер хорошо приспособлен для проведения расчетов и простых операций позиционирования.

Два последовательных интерфейса в каждом CPU превращают FEC Standard в интеллектуальный коммуникатор, который позволяет осуществлять программирование через один интерфейс и одновременно производить управление и мониторинг через другой (таблица 1.4). Контроллер FEC Standard изображен на рисунке 1.6, б.

Таблица 1.4 – Технические данные контроллера типа FEC Standard

|

Макс. рабочая температура

|

0 ... 55 °C

|

|

Макс. температура хранения и

транспортировки

|

–25 ... +70 °C

|

|

Относительная влажность (без конденсации)

|

0 ... 95%

|

|

Рабочее напряжение

|

24 В постоянного тока +25%/–15%

|

|

Потребление энергии

|

<5 Вт

|

|

Степень защиты

|

IP20

|

|

Подключение входов/выходов

|

Разъем с подпружиненными контактами

|

|

Допустимая длина соединительного. кабеля

|

Макс. 30 м

|

|

Количество циклов переключения

|

> 20.000.000

|

Компактный контроллер CECC.

Интерфейс со следующим новым функционалом:

- объектно-ориентированное программирование;

- простое конфигурирование промышленных шин;

- новый конфигуратор IO-Link;

- возможность программировать несколько контроллеров в одном проекте;

- быстрая и удобная навигация.

Контроллер представлен на рисунке 1.6, в.

Основные характеристики контроллера CECC:

- Процессор 400 МГц;

- Ethernet 10/100 MBd, Modbus TCP client/server, EasyIP, TCP/IP, совместимость с OPC Server;

- CANopen мастер: подключение электро-приводов;

- USB интерфейс для передачи данных;

- Может подключаться непосредственно к современным HMI устройствам, таким как CDPX;

Рисунок 1.6 - Контроллеры компаний CECC,ОВЕН, FEC Standard

Таблица 1.5 – Технические характеристики контроллера CECC

|

Технические характеристики

|

CECC-LK

|

CECC-D

|

CECC-S

|

|

Входы/выходы

|

Гальваническая изоляция

12 цифровых входов, 8 цифровых выходов, 24 V DC

0.5 A

2 быстрых цифровых входа

RTC

|

|

|

200 kHz

|

(200 kHz)

|

|

Интерфейсы

|

USB

CANopen

4x IO-Link master

1x IO-Link device

|

USB

CANopen

|

USB

CANopen

1x IO-Link master

1x IO-Link device

2 последовательных RS 232

1 последовательный RS 485 или RS 422

|

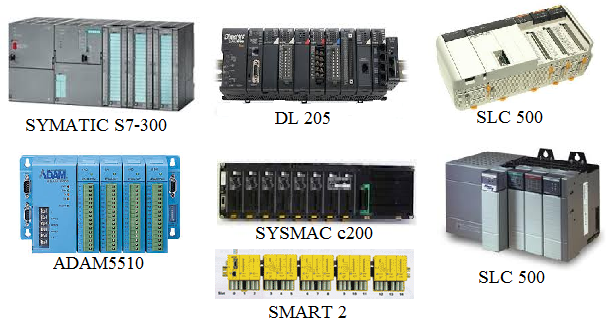

В таблице 1.6 приведены некоторые характеристики ПЛК различных фирм [9]. В четырех последних строках указаны параметры для модулей дискретного ввода-вывода (рисунок 1.7). Все они построены по магистрально-модульному принципу, монтируются на панель или DIN-рейку, работают от напряжения +24 В, поддерживают протоколы обмена Fieldbus, имеют широкий набор модулей:

- модули дискретных входов/выходов;

- коммуникационные модули;

- модули аналогового ввода/вывода;

- модули терморегуляторов;

- модули позиционирования;

- модули ПИД-регулятора;

-модули контроля движения.

Рисунок 1.7 – Программируемые логические контроллеры

Таблица 1.6 – Характеристики ПЛК

|

Тип ПЛК

|

SYSMACCQM1

|

SYSMACС200Н

|

SMART2

|

ADAM5510

|

SIMATICS7-300

|

DL 205

|

SLC 500

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

|

Фирма

производитель

|

Отгоп

|

Отгоп

|

PEP

|

Advantech

|

Siemens

|

PLCDirect

|

Allen-Bradley

|

|

Страна

|

Япония

|

Япония

|

Германия

|

США

|

Германия

|

США

|

США

|

|

Диапазон температуры (С)

|

0+55

|

0 +55

|

-40+80

|

-10+70

|

-25+60

|

0+60

|

0+55

|

|

Влажность воздуха(%)

|

10-90

|

10-90

|

5 - 95

|

5-95

|

5-95

|

5-95

|

5-95

|

Продолжение таблицы 1.6

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

|

Кол-во модулей в каркасе (шт)

|

до 11

|

3/5/8//10

|

до14

|

4

|

до 8

|

3/4/6/9

|

4/7/10/13

|

|

Кол-во каналов в модуле

|

8/16/32

|

8 Л 6/32/64

|

8

|

16

|

8Л 6/32

|

4/8/12/1 6

|

8 Л 6/32

|

|

Размеры модуля (мм)

|

110*32*107

|

130*32*118

|

78*31*70

|

110*31*75

|

125*40*120

|

90*28*75

|

140*35*145

|

|

Вес модуля (г)

|

160 - 230

|

180-300

|

40-70

|

65 - 95

|

190 - 300

|

65 - 80

|

190-30

|

|

Мощность потребления(Вт)

|

0,85-1 ,2

|

0,24-1 ,3

|

0,1 - 0,27

|

0,25-0,3

|

0,6 - 2,0

|

0,5 -1,0

|

0,5 - 2,2

|

Как видно из таблицы 1.6, контроллеры имеют равные функциональные возможности, близкие технические и эксплуатационные характеристики и даже почти одинаковые размеры. В такой ситуации необходимо определить критерии оценки и выбора ПЛК, удовлетворяющего поставленной задаче.

2 РАЗРАБОТКА СТРУКТУРЫ МОДУЛЯ УПРАВЛЕНИЯ

2.1 Описание архитектуры модуля управления автоматизированной сборочной линией

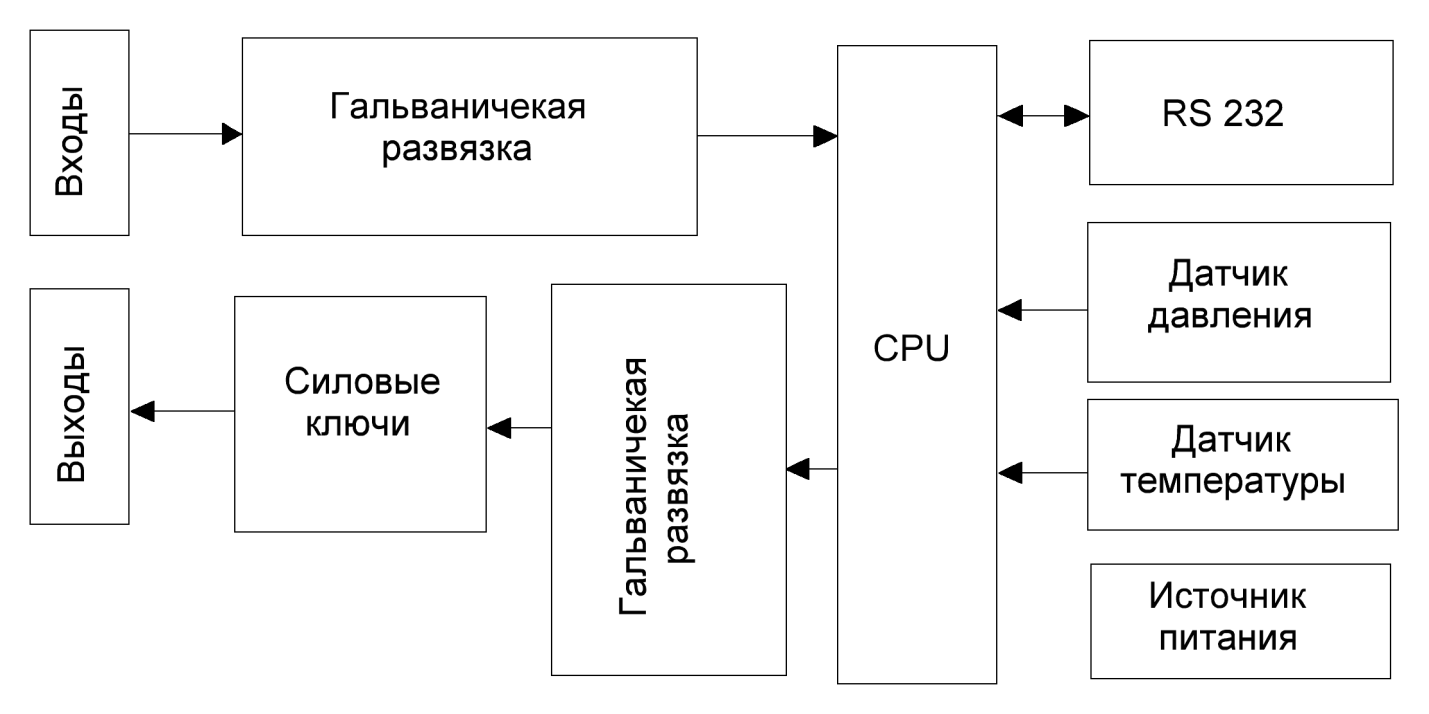

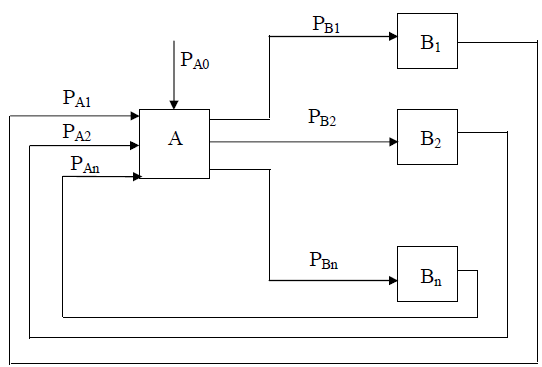

На рисунке 2.1 изображена структурная схема

Рисунок 2.1 – Структурная схема модуля

Структурная схема представляет собой основные блоки модуля и связи между ними. Микроконтроллер производит опрос входа управления, управление позиционированием и соленоидами пневмораспределителей.

Блок силовых ключей предназначен для гальванической изоляции модуля от внешней среды. Для реализации связи с внешними устройствами, а также с ПК служит последовательный порт RS-232. Датчик давления предназначен для измерения давления внутри системы. Датчик температуры, DS18B20 предназначен для измерения показателей температуры окружающей среды, с последующей передачей показателей в МК. На выходы подключаются пневматические распределители. На входы конечные датчики положений.

2.2 Подбор и описание элементов конструкции модуля

2.2.1 Микроконтроллер фирмы ATMEL ATMega64

Для того, чтобы разработать принципиальную схему устройства, прежде всего нужно выбрать, на основе каких элементов она будет реализована.

Основу элементной базы модуля управления составляют интегральные микросхемы, а также программируемый микроконтроллер.

Микроконтроллер – это микропроцессор, который для разрабатываемого модуля выполняет следующий набор функций:

- прием данных;

- обработка данных;

- передача результатов.

Микроконтроллер должен обеспечить выполнение всех перечисленных функций.

Как правило, микроконтроллеры имеют RISC-архитектуру с разделенными шинами адреса и программ, предусматривают экономичный режим работы и содержат таймеры-счетчики и сторожевые таймеры, повышающие надежность работы. Характерной отличительной особенностью микроконтроллеров фирмы Atmel является базирующаяся на Flash-памяти память программ.

Это обеспечивает быстроту программирования и уменьшение цикла разработки. Для целей данного дипломного проекта подходит микроконтроллер ATmega64 [10].

Это маломощный 8-разрядный КМОП микроконтроллер, основанный на расширенной AVR RISC-архитектуре. За счет выполнения большинства инструкций за один машинный цикл ATmega64 достигает производительности 1000000 МГц, что позволяет проектировщикам систем оптимизировать соотношение энергопотребления и быстродействия.

2.2.2 Характеристики МК

Отличительные особенности:

- 8-разрядный высокопроизводительный AVR микроконтроллер с малым потреблением;

- прогрессивная RISC архитектура;

- 130 высокопроизводительных команд, большинство команд выполняется за один тактовый цикл;

- 32 8-разрядных рабочих регистра общего назначения + регистры управления периферией;

- полностью статическая работа;

- производительность приближающаяся к 16 MIPS (при тактовой частоте 16 МГц);

- встроенный 2-цикловый перемножитель

Энергонезависимая память программ и данных:

- 64 Кбайт внутри-системно перепрограммируемой Flash памяти;

- обеспечивает 1000 циклов стирания/записи;

- дополнительный сектор загрузочных кодов с независимыми битами блокировки;

- внутрисистемное программирование встроенной программой загрузки;

- обеспечен режим одновременного чтения/записи (Read-While-Write);

- 2 К байта EEPROM;

- обеспечивает 100000 циклов стирания/записи;

- 4 К байта встроенной SRAM;

- до 64 Кбайтов пространства дополнительной внешней памяти;

- программируемая блокировка, обеспечивающая защиту программных средств пользователя;

- SPI интерфейс для внутрисистемного программирования.

Встроенная периферия:

- два 8-разрядных таймера/счетчика с отдельным предварительным

делителем, один с режимом сравнения;

- два 16-разрядных таймера/счетчика, с расширенными возможностями, с отдельным предварительным делителем и режимами захвата и сравнения;

- счетчик реального времени с отдельным генератором;

- два 8-разрядных канала PWM;

- шесть каналов PWM с возможностью программирования разрешения от 1 до 16 разрядов;

- 8-канальный 10-разрядный аналого-цифровой преобразователь;

- 8 несимметричных каналов;

- 7 дифференциальных каналов;

- 2 дифференциальных канала с программируемым усилением в 1, 10 или 200 крат;

- байт-ориентированный 2-проводный последовательный интерфейс;

- сдвоенный программируемый последовательный USART;

- последовательный интерфейс SPI (ведущий/ведомый);

- программируемый сторожевой таймер с отдельным встроенным генератором;

- встроенный аналоговый компаратор.

Выводы I/O и корпуса:

- 53 программируемые линии ввода/вывода;

- 64-выводной корпус TQFP.

Рабочие напряжения:

- 4,5 – 5,5 В (ATmega64)

Рабочая частота

- 0 - 16 МГц (ATmega64)

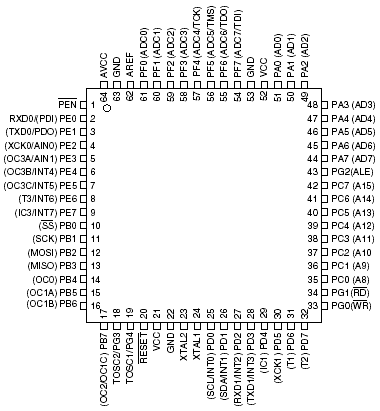

На рисунке 2.2 изображен микроконтроллер AT Mega 64 c нумерацией и расположением выводов.

2.2.3 Назначение выводов микроконтроллера ATMega64

Назначение выводов:

- VCC – Напряжение питания цифровых элементов;

- GND – «земля»;

Рисунок 2.2 – ATMega64 расположение выводов

- порт A (PA7..PA0) – 8-разрядный порт двунаправленного ввода-вывода;

- порт В (PВ7..PВ0) – 8-разрядный порт двунаправленного ввода-вывода;

- порт C (PC7..PC0) – 8-разрядный порт двунаправленного ввода-вывода;

- порт D (PD7..PD0) – 8-разрядный порт двунаправленного ввода-вывода;

- порт E (PE7..PE0) – 8-разрядный порт двунаправленного ввода-вывода;

- порт F (PF7..PF0) – 8-разрядный порт двунаправленного ввода-вывода;

- порт G (PG4..PG0) – 5-разрядный порт двунаправленного ввода-вывода;

- RESET – вход сброса. Если на этот вход приложить низкий уровень длительностью более минимально необходимой будет генерирован сброс независимо от работы синхронизации.

- XTAL1 – вход инвертирующего усилителя генератора и вход внешней синхронизации;

- XTAL2 – выход инвертирующего усилителя генератора;

- AVCC – вход питания порта F и аналогово-цифрового преобразователя. Он должен быть внешне связан с VCC, даже если АЦП не используется. При использовании АЦП этот вывод связан с VCC через фильтр низких частот.

- AREF – вход подключения источника опорного напряжения АЦП;

- PEN – в ход разрешения программирования для режима последовательного программирования через интерфейс SPI.

Если во время действия сброса при подаче питания на этот вход подать низкий уровень, то микроконтроллер переходит в режим последовательного программирования через SPI. В рабочем режиме PEN не выполняет никаких функций.

2.3 Датчик температуры DS18B20

DS18B20 – это цифровой термометр с программируемым разрешением, от 9 до 12–bit, которое может сохраняться в EEPROM памяти прибора. DS18B20 обменивается данными по 1-Wire шине и при этом может быть как единственным устройством на линии так и работать в группе [17,19,21]. Все процессы на шине управляются центральным микропроцессором.

DS18B20 состоит из ПЗУ содержащее 64-битный последовательный код, который позволяет, связываться с множеством датчиков DS18B20 установленных на одной шине, контроллера MicroLAN, температурного датчика, двух регистров для хранения верхнего и нижнего порогов температуры и регистра конфигурации. Регистр конфигурации позволяет пользователю устанавливать разрешающую способность цифрового

DS18B20 состоит из ПЗУ содержащее 64-битный последовательный код, преобразователя температуры к 9, 10, 11, или 12 битам, это и влияет на время конвертирования температуры.

Термометр не содержит внутреннего источника, а использует "паразитное” питание от однопроводной шины. Однако при измерении температуры и записи данных в ток потребления микросхемы превышает 1 мА, в то время как максимальный ток, который может обеспечить ведущий шины с помощью нагрузочного резистора 1,5…5 кОм, составляет 3,3…1 мА. Применение внешнего источника питания ускоряет преобразование температуры, поскольку от ведущего шины не требуется ожидания в течение максимально возможного времени преобразования. В этом случае все приборы DS18B20, расположенные на шине, могут выполнять преобразование температуры одновременно и во время обмена данными шины MicroLAN.

После завершения преобразования полученное значение сравнивается с величинами, хранящимися в регистрах TH и TL. Если измеренная температура выходит за установленные пределы, устанавливается сигнальный "флаг” Выходные температурные данные DS18B20 калиброваны в градусах Цельсия. На рис 2.3, 2.4 изображен внешний вид датчика в разных, корпусных исполнениях

Рисунок 2.3 – Внешний вид датчика

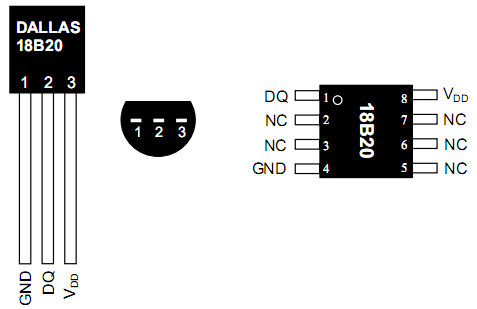

На рисунке 2.4 обозначены элементы:

- GND – корпус;

- DQ – линия ввода\вывода данных;

- Vdd – питание датчика.

Рисунок 2.4 – Расположение выводов

На рис 2.5 изображена схема подключения датчика температуры DS18B20.

Рисунок 2.5– Схема подключения датчика

2.4 Датчик давления MPXV5100

Датчик давления MPXV5100 предназначен для широкого круга задач и в основном для подключения к микроконтроллерам с АЦП. Выходное напряжение прямо пропорционально приложенному давлению. Датчик измеряет давлений внутри системы управляемой модулем.

Преобразование аналогового напряжения, которое выдает датчик по формуле 2.1

) (2.1)

Где x - поправка, найденная при калибровке.

На рис 2.6 изображена схема подключения датчика давления MPXV5100

предназначен для измерения и контроля давления внутри системы.

Рисунок 2.6 – Схема подключения датчика давления

2.5 Составной транзистор

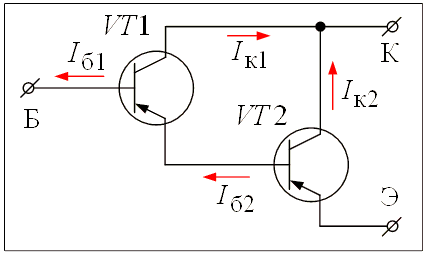

Составным транзистором называется соединение двух и более транзисторов, эквивалентное одному транзистору, но с большим коэффициентом усиления или другими отличительными свойствами.

Известно несколько схем составного транзистора.

Составной транзистор по схеме Дарлингтона она характеризуется тем, что входные цепи всех входящих в нее транзисторов соединены последовательно, а выходные цепи – параллельно (рис. 2.7). Транзисторы VT1 и VT2 , входящие в состав составного транзистора, можно представить в виде одного транзистора с выводами эмиттера (Э), базы (Б) и коллектора (К). Коллекторный ток составного транзистора равен сумме коллекторных токов, входящих в него транзисторов:

(2.2)

Коллекторный ток транзистора VT1:

, (2.3)

где – коэффициент усиления по току транзистора VT1.

Рисунок 2.7 – Составной транзистор по схеме Дарлингтона

Коллекторный ток транзистора VT1

, (2.4)

где – коэффициент усиления по току транзистора VT2,

– ток базы транзистора VT2.

Учитывая, что , получаем

Учитывая, что , получаем

(2.5)

Коэффициент усиления по току составного транзистора:

(2.6)

Подставляя сюда значения и , получаем

(2.7)

Входное сопротивление составного транзистора

(2.8)

Выходное сопротивление составного транзистора

(2.9)

Где и входные сопротивления транзисторов VT1 и VT2 соответственно. Очевидно, что мощность транзистора VT2 должна быть больше мощности транзистора VT1, т. к. .

Следует отметить, что в схему составного транзистора Дарлингтона может быть включено и большее количество отдельных транзисторов.

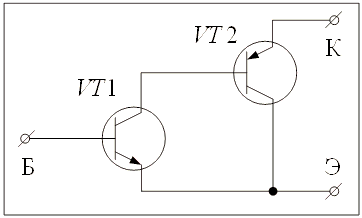

Составной транзистор на комплементарных транзисторах транзисторов противоположных типов электропроводности p-n-p и n-p-n. Эта схема составного транзистора эквивалентна эмиттерному повторителю – транзистору, включенному по схеме с общим коллектором. Он имеет большое входное сопротивление и малое выходное, что очень важно во входных каскадах усиления. На рис2.8 изображена схема на комплементарных транзисторах.

Рисунок 2.8 – Схема на комплементарных транзисторах

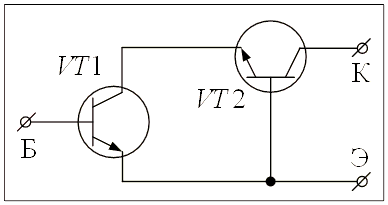

Составной транзистор, выполненный по так называемой каскадной схеме (рис. 2.9). Она характеризуется тем, что транзистор VT1 включен по схеме с общим эмиттером, а транзистор VT2 – по схеме с общей базой. Такой составной транзистор эквивалентен одиночному транзистору, включенному по схеме с общим эмиттером, но при этом он имеет гораздо лучшие частотные свойства и большую неискаженную мощность в нагрузке.

Рисунок 2.9 – Каскадная схема

Соединение из двух или трёх транзисторов – составной транзистор – позволяет получить существенное увеличение коэффициента усиления по току

2.6 Гальваническая развязка

Гальваническая развязка – передача энергии или сигнала между электрическими цепями без электрического контакта между ними. Гальванические развязки используются для передачи сигналов, для бесконтактного управления и для защиты оборудования и людей от поражения электрическим током.

Без использования развязки предельный ток, протекающий между цепями, ограничен только электрическими сопротивлениями, которые обычно относительно малы. В результате возможно протекание выравнивающих токов и других токов, способных повреждать компоненты цепи или поражать людей, прикасающихся к оборудованию, имеющему электрический контакт с цепью. Прибор, обеспечивающий развязку, искусственно ограничивает передачу энергии из одной цепи в другую.

В качестве такого прибора может использоваться оптрон. В этом случае цепи оказываются электрически разделёнными, но между ними возможна передача энергии или сигналов [21].

Оптопара представляет собой оптоэлектронный полупроводниковый прибор, состоящий из излучающего и фотоприемного элементов, оптически и конструктивно связанных друг с другом. Оптоэлектронная интегральная схема представляет собой микросхему, состоящую из одной или нескольких оптопар и электрически соединенных с ними одного или нескольких согласующих или усилительных устройств.

Принцип действия оптопары основан на двойном преобразовании энергии. В излучателях энергия электрического сигнала преобразуется в оптическое излучение, а в фотоприемниках, наоборот, оптический сигнал преобразуется в электрический – ток или напряжение. Таким образом, оптопара представляет собой прибор с электрическими входными и выходными сигналами, т.е. связь с внешней схемой электрическая. Внутри оптопары связь входа с выходом осуществляется с помощью оптических сигналов. В

преобразуется в электрический – ток или напряжение. Таким образом, оптопара представляет собой прибор с электрическими входными и выходными сигналами, т.е. связь с внешней схемой электрическая. Внутри оптопары связь входа с выходом осуществляется с помощью оптических сигналов. В

электрической схеме такой прибор выполняет функцию выходного элемента – фотоприемника с одновременной электрической изоляцией входа и выхода.

В основу классификации оптронов могут быть положены различные критерии. Оптроны можно классифицировать по их главному функциональному назначению. Здесь различают оптроны трех типов:

- оптроны с внешней оптической и внутренней электрической связями,

предназначенные для усилении и преобразования излучения;

- оптроны с внутренней оптической связью, используемые в качестве переменных сопротивлений;

- оптроны с электрической связью, используемые в качестве ключевых

элементов. Принципиальные достоинства оптопар, обусловленные использованием фотонов в качестве носителей информации, заключаются в обеспечении высокой электрической изоляции входа и выхода, одно направленности потока информации, отсутствии обратной связи с выхода на вход и широкой полосе пропускания. Кроме того, важными достоинствами оптопар являются:

- возможность бесконтактного управления электронными объектами и обусловленные этим разнообразие и гибкость конструкторских решений управления;

- невосприимчивость оптических каналов связи к воздействию электромагнитных полей, что в случае оптопар с протяженным оптическим каналом обусловливает высокую помехозащищенность, а также исключает взаимные наводки;

- возможность создания функциональных микроэлектронных устройств с фотоприемниками, характеристики которых под действием оптического излучения меняются по заданному закону;

- расширение возможностей управления выходным сигналом оптопары

путем воздействия на оптический канал и, как следствие этого, создание разнообразных датчиков и приборов для передачи информации.

Современным оптопарам присущи и определенные недостатки:

- низкий кпд, обусловленный необходимостью двойного преобразования энергии, и значительная потребляемая мощность;

- сильная температурная зависимость параметров;

- высокий уровень собственных шумов;

- конструктивно-технологическое несовершенство, связанное в основном с использованием гибридной технологии. Перечисленные недостатки оптопар по мере совершенствования материалов, технологии, схемотехники постепенно устраняются.

2.7 Описание работы схемы электрической принципиальной

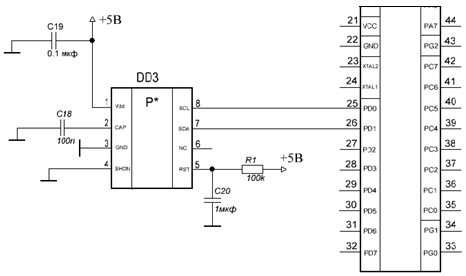

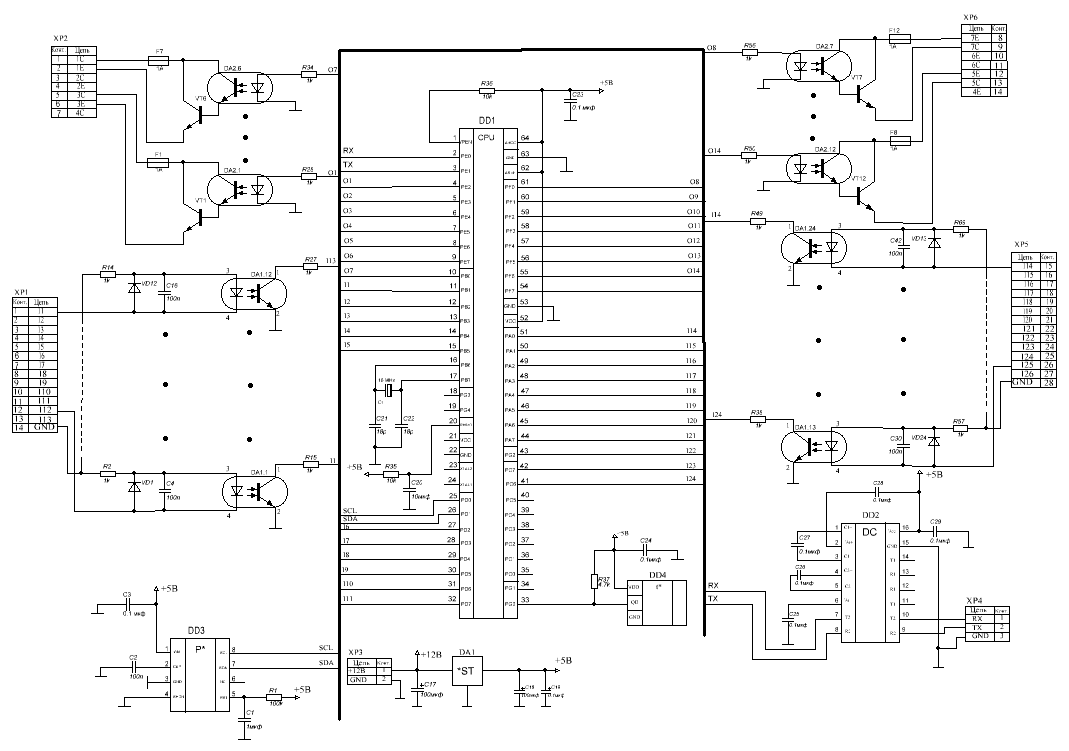

Схема электрической принципиальной изображена на рисунке 2.10

Рисунок 2.10 – Схема электрическая принципиальная

На микросхеме DD2 собран преобразователь интерфейса из уровней TTL в напряжения интерфейса RS232. Конденсаторы С25 – С29 предназначены для обеспечения правильной работы преобразователя. К разъему XP4 подключается кабель для соединения с ПК [19].

На микросхеме DA1 собран стабилизатор напряжения. На вход DA1 поступает напряжение 12В, а с выхода снимается напряжение 5В, которое необходимо для работы схемы.

Оптрон фототранзисторный DA1.1 – DA1.24 предназначены для гальванической изоляции модуля от внешней среды. Диоды VD1 – VD24, предназначены для защиты от напряжения обратной полярности.

Резисторы R15 – R27, R38 – R49 предназначены для ограничения тока на входах микроконтроллера.

Резисторы R2 – R14, R57 – R69 задают управляющее напряжение и ток светодиода оптопар. На микросхеме DD4 изображен датчик температуры, DS18B20 предназначен для измерения показателей температуры. На микросхеме DD3 изображен датчик давления MPXV5100 предназначенный для измерения давления внутри системы.

Для управления соленоидами DA2.1 – DA2.12 пневмораспределителей в качестве силового ключа используются транзисторы VT1 – VT12 включенные по схеме Дарлингтона. Предохранители F1 – F12 используются для защиты соленоидов. Резисторы R28 – R56 предназначены для ограничения тока на входах микроконтроллера.

К разъемам ХР1, ХР5 подключаются конечные датчики положений.

К разъемам ХР2, ХР6 подключены пневматические распределители.

2.8 Подбор элементной базы

Целью подбора является проверка соответствия параметров выбранных типов ЭРЭ условиям эксплуатации разрабатываемого устройства согласно технического задания (ТЗ) требованиям по климатическому исполнению, допустимым механическим воздействиям и надежности.

В качестве элементной базы, в модуле применены ЭРЭ различных производителей.

В таблице 2.1 указаны эксплуатационные характеристики ЭРЭ.

Проанализировав данные таблицы 2.1 можно сделать вывод о том, что эксплуатационные условия выбранных типов ЭРЭ соответствуют техническому заданию по климатическому исполнению и механическим воздействиям.

Таблица 2.1 – Эксплуатационные характеристики ЭРЭ

|

Тип

элемента

|

Кол-во элементов данного типа, шт.

|

Допустимые значения

|

Интенсивность отказов,10-6 1/ч

|

|

|

|

Температура окружающей среды, С

|

Относительная влажность воздуха, %

|

Механические воздействия

|

|

|

|

|

|

|

Вибрации

|

Удары

|

Ускорения

|

|

|

|

|

|

|

Диапазон

частот, Гц

|

Амплитуда,

м/с2

|

Амплитуда, м/с2

|

Амплитуда, м/с2

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

|

Конденсаторы ECR

|

42

|

-25…+85

|

98

|

1-500

|

7,5

|

12

|

50

|

1,2

|

|

Микроконтроллер

ATMega 46

|

1

|

-40…+125

|

98

|

1-2000

|

55

|

75

|

150

|

0,35

|

|

Датчик температуры

DS18b20

|

1

|

-55…+125

|

98

|

1-2000

|

50

|

80

|

100

|

1,2

|

|

Датчик давления

mpxv5100

|

1

|

-40…+125

|

97

|

1-2000

|

50

|

85

|

150

|

1,2

|

|

Кварцевый резонатор 16 МГц

|

1

|

-20…+70

|

95

|

1-200

|

15

|

15

|

100

|

0,35

|

|

Предохранитель

|

12

|

-20…+70

|

95

|

1-200

|

50

|

12

|

100

|

0,15

|

|

МАХ 232

|

1

|

-40…+85

|

95

|

1-100

|

50

|

75

|

150

|

0,35

|

|

Оптрон фототранзисторный

|

24

|

-30…+100

|

97

|

1-100

|

55

|

40

|

240

|

0,34

|

|

РезисторыR1-R69

|

69

|

-55…+125

|

95

|

1-500

|

18

|

10

|

100

|

0,15

|

|

Диод VD1

|

24

|

-10…+25

|

96

|

1-100

|

10

|

40

|

245

|

0,35

|

|

Составной

транзистор

|

14

|

-60…+100

|

97

|

1-100

|

15

|

40

|

240

|

0,35

|

|

Стабилизатор

напряжения LM7805

|

1

|

-40…+125

|

97

|

1-100

|

50

|

60

|

100

|

0.01

|

Рассчитываем суммарную интенсивность отказов элементов, использованных в схеме модуля по формуле:

(2.10)

где i – интенсивность отказов;

ni – количество элементов данного типа.

i = (42 * 1.2 + 0.35 + 1.2+1.2+0.35+12 * 0.15 + 0.35+24* 0.34 +69*0.15+24*0.35+14*0.35+0.01) * 10-6 =

= 87.47 * 10-6, (1/ч)

Рассчитываем время наработки на отказ модуля по формуле:

Тср = 1/ = 1/ 87.47 * 10-6 = 114324(ч). (2.11)

3 СИНТЕЗ СИСТЕМ УПРАВЛЕНИЯ

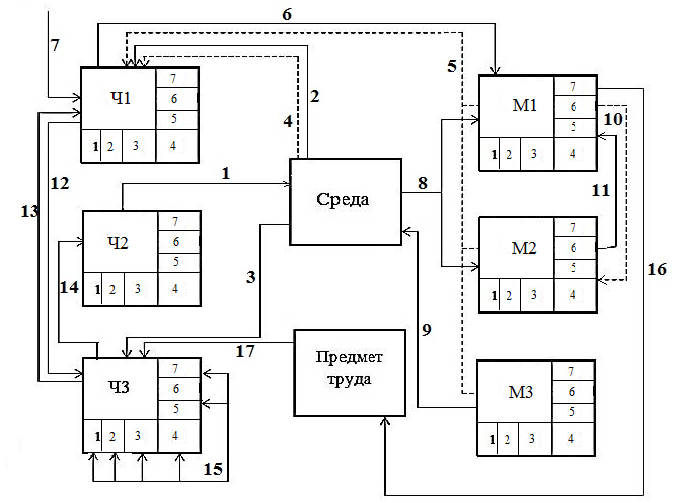

3.1. Постановка задачи

Современные дискретные системы управления машиностроительным оборудованием (агрегатные станки и станки с ЧПУ, автоматические линии, транспортно-накопительные устройства, автоматические склады и т.п.) отличаются повышенной сложностью и поэтому часто реализуются на основе программируемых логических контроллеров (ПЛК), причем система управления, как правило, разбивается на отдельные, более простые подсистемы. Логический синтез дискретных систем управления на основе ПЛК принципиально не отличается от синтеза твердотельных дискретных систем[14].

В реальном проекте необходимо учесть следующие основные факторы:

- большую (от десятков до сотен переменных) размерность систем управления;

- условия без аварийного функционирования технологических установок;

- нештатные режимы работы исполнительных органов и сервисные функции.

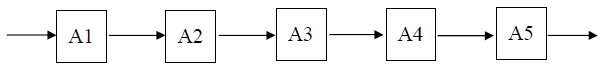

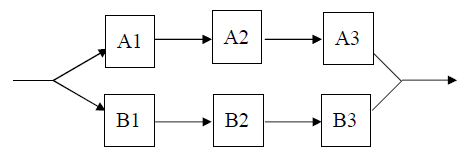

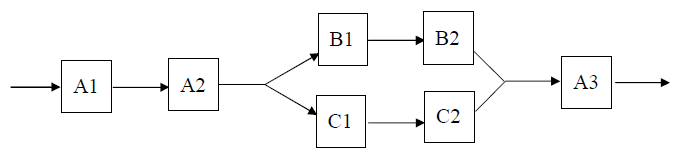

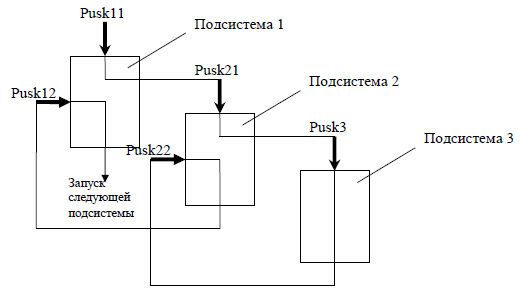

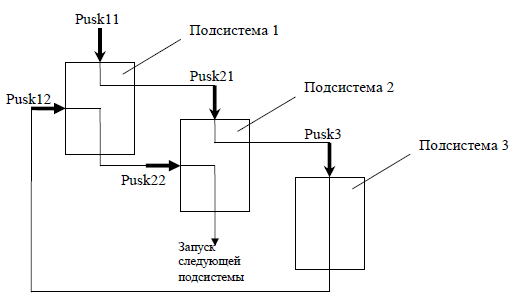

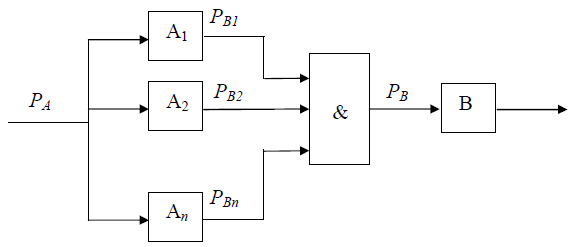

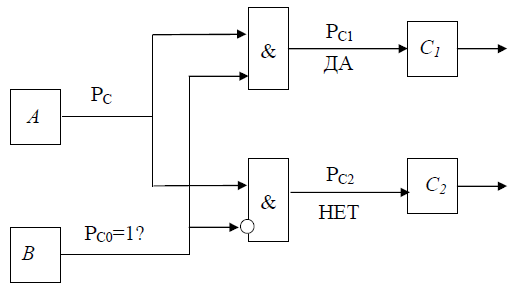

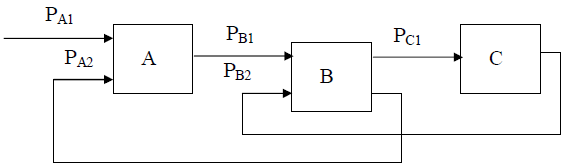

Перечисленные факторы следует рассматривать в сочетании с тем, что сложные дискретные системы управления промышленными объектами состоят из отдельных подсистем (или циклов), которые включаются в общий цикл работы последовательно, параллельно или последовательно-параллельно (рис.3.1).

Сложность проектирования систем управления, содержащих параллельные подсистемы, заключается в том, что при одновременном запуске двух или более параллельных подсистем часто бывает неизвестно, какая из них закончит работу раньше.

а)

б)

в)

На рисунке 3.1 элементы: а – последовательная; б – параллельная;

в – последовательно-параллельная.

Рисунок 3.1 – Последовательность работы подсистем

В циклограммах работы механизмов, которые мы рассматривали выше, данная задача не ставилась. Методика синтеза дискретных систем управления, содержит последовательные, параллельные и последовательно-параллельные циклы.

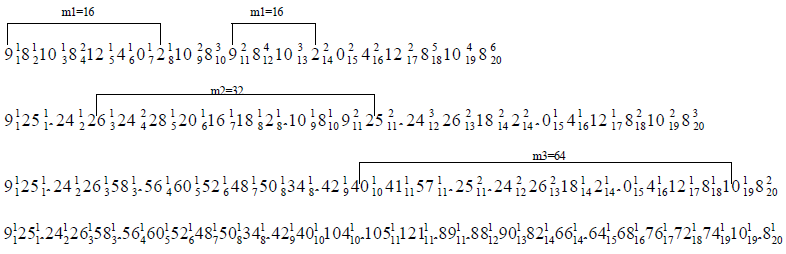

3.2 Методика синтеза дискретных систем управления с последовательными циклами

Последовательные циклы дискретной системы управления представляют собой автономные подсистемы. С поступлением разрешающей команды.

Каждая подсистема имеет специальный триггер управления, который показывает состояние подсистемы. Если триггер управления включен – значит подсистема активна, а если триггер управления выключен – значит подсистема находится в состоянии ожидания. Алгоритм функционирования всех триггеров управления идентичен. Разбиение проектируемой системы управления на отдельные подсистемы в определенной мере субъективно, т.е. проектировщик сам должен определить, какие механизмы или группы механизмов должны войти в ту или иную подсистему. Обычно этот вопрос решают исходя из законченности конструктивного оформления какой-то части объекта управления (часто такую часть называют модулем или агрегатом) или из законченности части технологического процесса.

Количество исполнительных органов и датчиков в подсистеме определяет число входных и выходных переменных. Чем больше этих переменных, тем сложнее становится циклограмма работы механизмов и тем труднее ее анализировать. В сложной подсистеме могут возникнуть проблемы, связанные с безопасностью и надежностью ее работы, особенно в аварийных ситуациях. Поэтому, максимальное число входных переменных в подсистеме не рекомендуют увеличивать больше 10 – 12.

Разбивая систему управления на отдельные подсистемы, необходимо учитывать следующие критерии:

- выделенная подсистема должна иметь завершенный цикл работы, т.е. по окончании автоматического цикла любая подсистема должна возвратиться в исходное состояние;

- цикл работы подсистемы может быть приостановлен один или несколько раз. Для продолжения работы приостановленной подсистемы на ее вход необходимо подать дополнительную команду на запуск;

- циклы работы подсистем могут быть вложенными один в другой любое количество раз. Последнее означает, что любая подсистема может приостановить цикл своей работы и передать управление другой подсистеме, а та, в свою очередь, приостановив свой цикл работы, может запустить третью приостановить цикл своей работы и передать условие другой подсистеме, а та в свою очередь, приостановив свой цикл работы, может запустить третью подсистему и т.д. Завершить свою работу подсистемы могут в обратной последовательности рис. 3.2. Теоретически любую сколь угодно сложную систему можно представить в виде подсистемы и вложить ее цикл работы в цикл другой, еще более сложной системы.

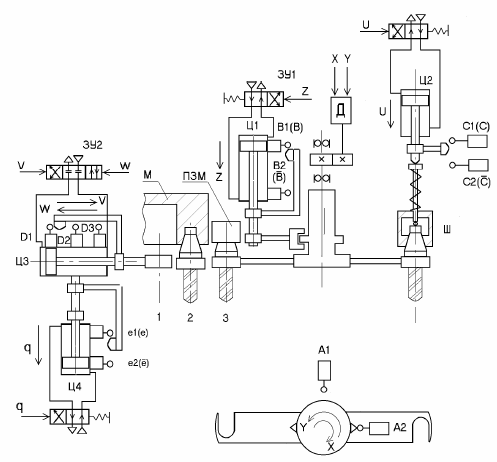

Рассмотрим методику синтеза дискретной системы управления с последовательными циклами на примере механизма автоматической смены инструмента (МАСИ) станка с ЧПУ (рис. 3.3). МАСИ имеет два автооператора (захватных устройства) ЗУ1 и ЗУ2. Первое захватное устройство ЗУ1, совершая вращательное и поступательное движения, переносит отработавший инструмент из шпинделя (Ш) в промежуточное загрузочное место (ПЗМ), а новый инструмент – из ПЗМ в Ш. Вращательное движение ЗУ1 происходит при помощи электродвигателя Д, а поступательное – посредством пневматического цилиндра Ц1. В шпинделе инструмент зажат пружиной. Для ее отжатия и освобождения инструмента служит цилиндр Ц2 [15].

Второе захватное устройство ЗУ2 может совершать два поступательных движения – горизонтальное и вертикальное, причем в горизонтальном направлении положение механизма контролируется в 3-х точках (1, 2 и 3), а в вертикальном – в 2-х. Привод ЗУ2 пневматический (цилиндры Ц3 и Ц4).

Рисунок 3.2 – Схемы завершения работы подсистем

Рисунок 3.2, страница 52

Д – двигатель; М – магазин; ПЗМ – промежуточное загрузочное место; Ш – шпиндель; (Ц1-Ц4) – пневматические цилиндры.

Рисунок 3.3 – Структурно-кинематическая схема устройства автоматической смены инструмента.

Рассмотренную последовательность работы МАСИ удобно представить в виде следующей условной записи:

1-я подсистема:

ЗУ1 (+90°);И1; ЗУ1 (); ЗУ1 (+180°);

ЗУ1 ();°);И2; ЗУ1(-90°);

2-я подсистема:

ЗУ2 (13); ЗУ2 (); ЗУ2 (32); ЗУ2 (); ЗУ2 (21);

3-я подсистема:

работа магазина М (в данном примере подробно не рассматривается);

2-я подсистема:

ЗУ2 (12); ЗУ2 (); ЗУ2 (23); ЗУ2 (); ЗУ2 (31).

Из данного алгоритма видно, что работа 2-й подсистемы, которая управляет захватным устройством ЗУ2, состоит из двух частей и за время отработки всего цикла смены инструмента эта подсистема запускается дважды. Каждая из рассмотренных подсистем синтезируется автономно, т.е. независимо от других.

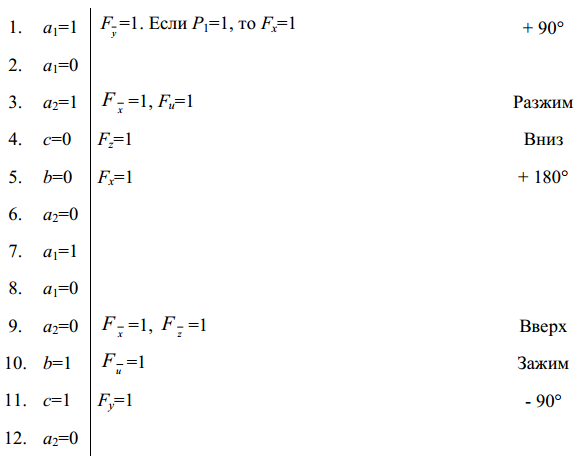

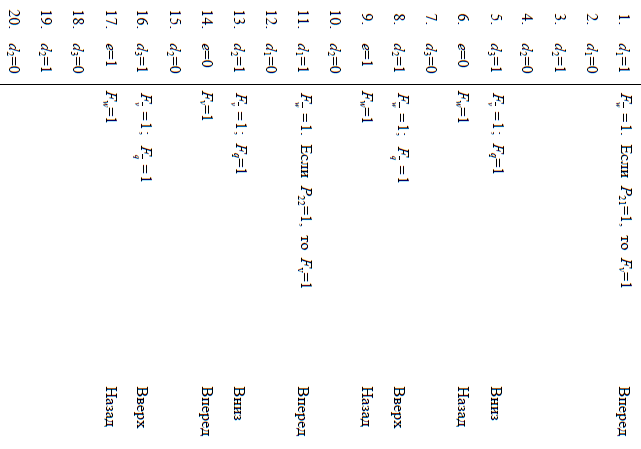

Синтез первой подсистемы. Первая подсистема управляет всеми манипуляциями захватного устройства ЗУ1, а также зажимом и разжимом инструмента в шпинделе Ш. Назовем эту подсистему условно подсистемой ЗУ1. Исполнительными устройствами первой подсистемы являются пневматические цилиндры Ц1, Ц2 и реверсивный электродвигатель Д. В качестве датчиков обратной связи используются путевые выключатели. Выключатели А1 и А2 контролируют вращательные движения захватного устройства ЗУ1, а выключатели В1 и В2 – поступательные. Положения штока цилиндра Ц2, который разжимает инструмент в шпинделе Ш, контролируются выключателями С1 и С2. В соответствии с заданным алгоритмом работы запишем таблицу включений для 1-й подсистемы. Чтобы превратить начальную циклограмму в реализуемую, вводим в подсистему ЗУ1 элемент памяти рис. (3.5).

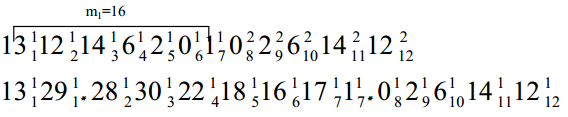

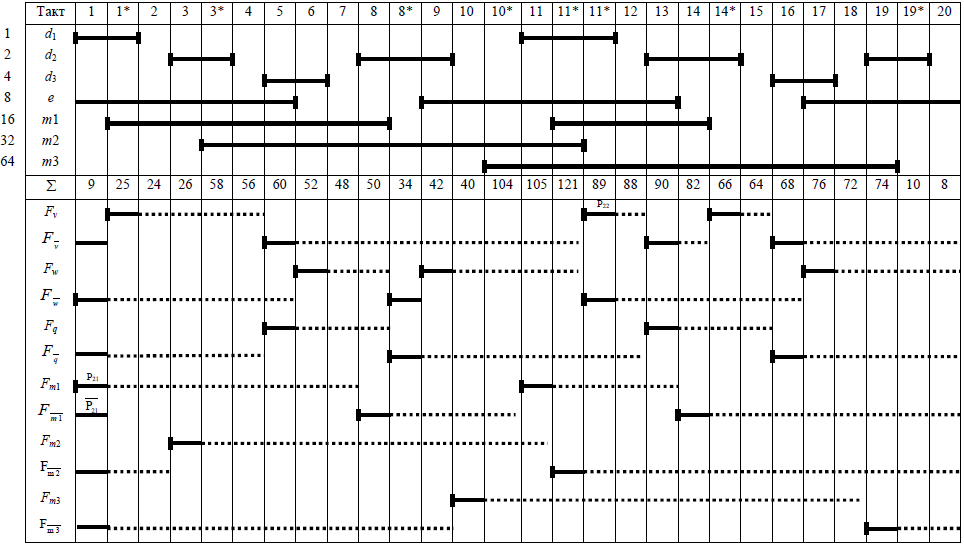

1-я подсистема включений рис 3.4

Рисунок 3.4 – Подсистема включений

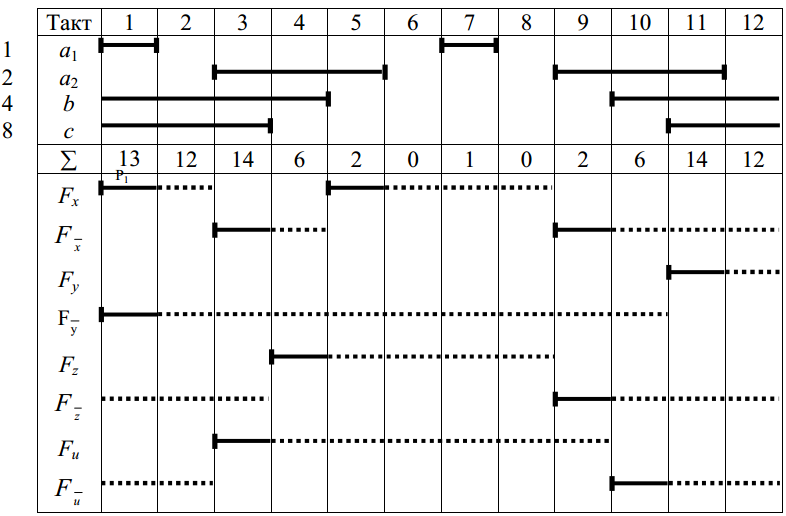

Рассмотрим реализуемую циклограмму подсистемы ЗУ1. В момент включения питания принудительно выключаются выходные элементы памяти X, Y, Z, U. В результате электродвигатель поворота захватного устройства ЗУ1 оказывается выключенным, а штоки цилиндров Ц1 и Ц2 приходят в исходные положения (если они там не были). При отсутствии сигнала на запуск первой подсистемы ( P1 = 0 , P1 =1) элемент памяти М1 выключен и сигнал m1 = 0. Триггеры управления всех подсистем в момент инициализации также сбрасываются. В момент подачи сигнала «ПУСК» ( P1 =1, P1 = 0 ) формируется сигнал Fm1 = 1 на включение внутреннего элемента памяти М1. С его выхода снимается сигнал m1 = 1 и система управления переходит в новое состояние (такт 1*), когда сумма входных переменных равна 29. В этом такте включается триггер управления Т1 и формируется сигнал Fx = 1 на включение поворота захватного устройства ЗУ1.

Рисунок 3.5 – Введение элементов памяти в подсистему ЗУ1

На основании таблицы включений строим начальную циклограмму работы подсистемы ЗУ1 (рис. 3.6).

Рисунок 3.6 – Начальная циклограмма подсистемы ЗУ1

Далее продолжается автоматический цикл работы первой подсистемы по заданному алгоритму, причем триггер управления Т1 все это время включен. Важно, что дополнительные такты на включение и на выключение триггера управления Т1 в циклограмме не отводятся. По окончании цикла работы 1-я подсистема приходит в начальное состояние (такт 1), а сумма весов входных переменных становится равной 13. К этому времени сигнал пуска Р1 = 0 и автоматический цикл завершается.

Поскольку триггер управления в это время все еще включен, то сигнал блокировки Т1 = 1 и в результате в такте 1 формируется сигнал = 1, который предназначен для запуска 2-й подсистемы. Она запускается и триггер управления 2-й подсистемы включается. Сигнал обратной связи с выхода этого триггера устанавливается в единичное состояние (Т2 = 1) и тем самым разрешается сброс триггера управления в первой подсистеме. Формируется сигнал , который и сбрасывает триггер управления Т1 в первой подсистеме. Это означает, что завершилась передача управления от первой подсистемы ко второй.

На рис. 3.7 представлена реализуемая циклограмма подсистемы ЗУ1.

Рисунок 3.7 – Реализуемая циклограмма подсистемы ЗУ1

Эта циклограмма отличается от ранее рассматривавшийся следующими особенностями:

- в нижней части циклограммы (под чертой) показаны состояния триггера управления Т1, который управляет работой данной подсистемы и формирует сигнал Р21 для запуска второй подсистемы;

- чтобы в момент включения питания произвести инициализацию выходных элементов (триггеров), состояния всех выходных переменных в 1-м такте приняты обязательными.

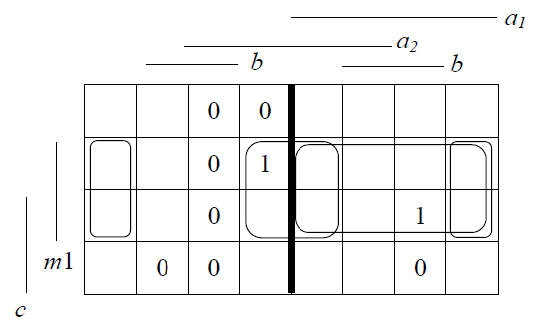

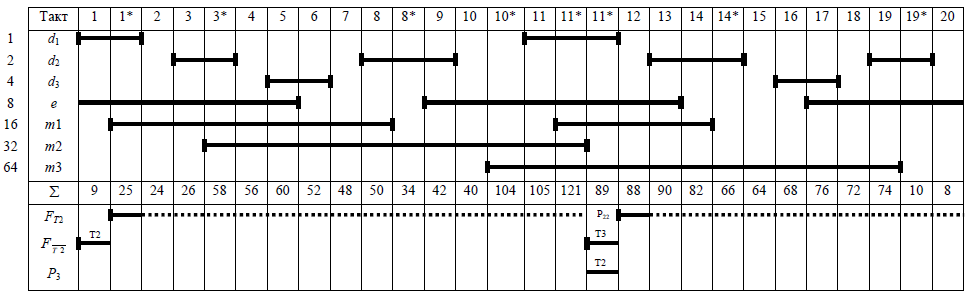

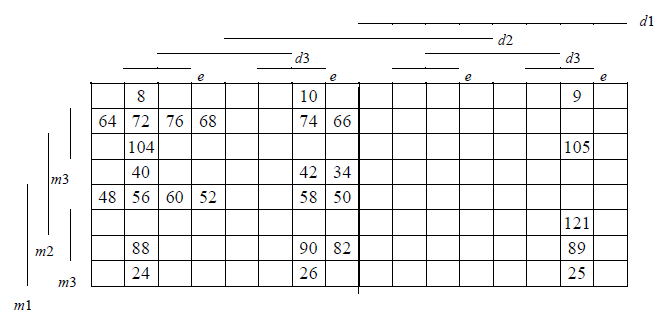

Приступаем к минимизации логических функций подсистемы ЗУ1. Схема расположения используемых конституент на карте Карно представлена на рис. 3.8

Рисунок. 3.8. Карта используемых конституент в подсистеме ЗУ1

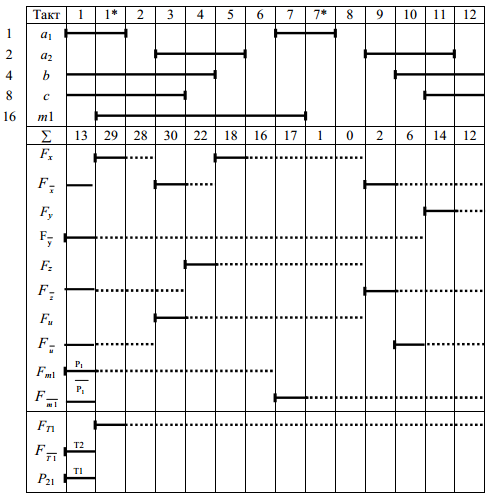

Далее минимизируем каждую логическую функцию с помощью карт Карно

рис.3.9

б)= 13, 30, 2 = 29, 28, 18, 16, 17, 1, 0

Рисунок 3.9 – Минимизация логических функций 1-й подсистемы

Минимизируя аналогично оставшиеся функции, получаем уравнения.

;

Синтез второй подсистемы управляет захватным устройством ЗУ2. Поэтому назовем эту подсистему подсистемой ЗУ2 [24]. Исполнительными устройствами второй подсистемы служат пневматические цилиндры Ц3 и Ц4. Положение цилиндра Ц3 контролируется в трех позициях (путевые переключатели Д1, Д2 и Д3, а положение цилиндра Ц4 – в двух позициях (путевые переключатели Е1 и Е2).

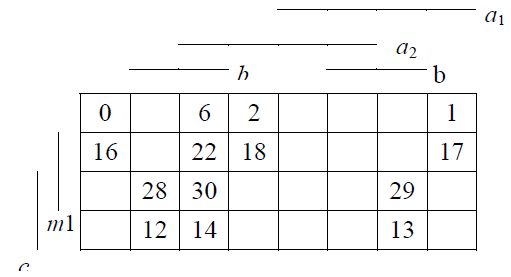

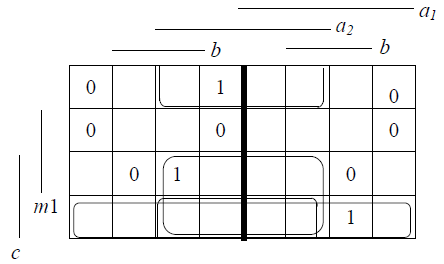

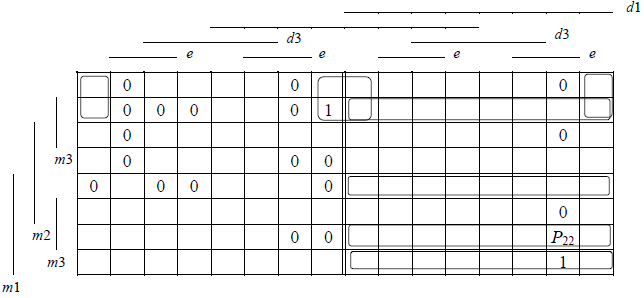

В соответствии с вышеописанным алгоритмом составим таблицу включений для 2-й подсистемы рис 3.10.

Рисунок 3.10 – Таблица включений второй подсистемы

Начальная циклограмма, которая соответствует данной таблице включений, представлена на рис. 3.11

Рисунок 3.11 – Начальная циклограмма подсистемы ЗУ2

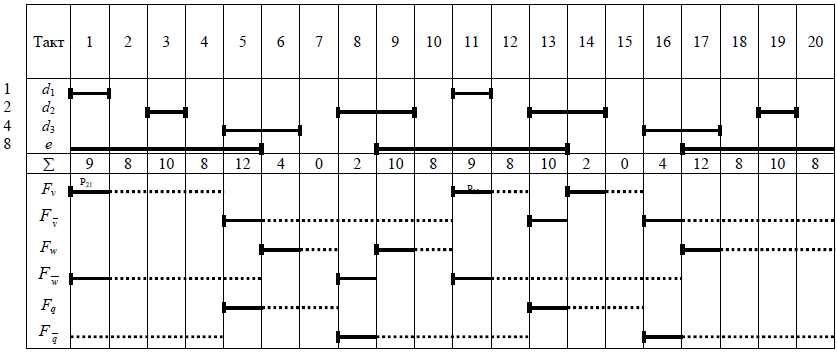

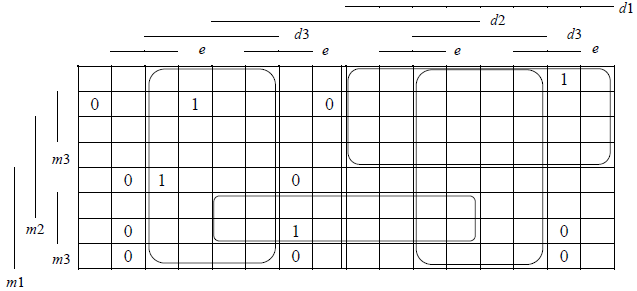

Чтобы исключить повторение весов входных переменных, в подсистему ЗУ2 необходимо ввести три элемента памяти (рис. 3.12). В результате приходим к реализуемой циклограмме, изображенной на рис.3.13 и на рис. 3.14

Рисунок 3.12 – Введение элементов памяти в подсистему ЗУ2

Рисунок 3.13 – Реализуемая циклограмма для подсистемы ЗУ2

Рисунок 3.14 – Реализуемая циклограмма для подсистемы ЗУ2 (Продолжение циклограммы)

Проанализируем циклограмму подсистемы ЗУ2. В исходном состоянии (такт 1) происходит инициализация всех выходных переменных и сброс триггера управления . При поступлении от первой подсистемы сигнала =1 (первый пуск 2-й подсистемы) формируется сигнал = 1 на включение первого элемента памяти. Сигнал = 1 с его выхода переводит систему в следующее состояние = 25 (такт 1*). В этом же такте 1* включается триггер управления второй подсистемы ( = 1).

Далее развивается автоматический цикл 2-й подсистемы до тех пор, пока она не окажется в состоянии = 89 (такт 11**). Запрещающий сигнал блокировки = 0 останавливает подсистему в указанном такте. Одновременно формируется сигнал = 1 на запуске третьей подсистемы (магазина инструментов М). Сигнал Т3 = 1 с выхода триггера управления 3-й подсистемы выключает триггер управления 2-й подсистемы (). Таким образом, 2-я подсистема передала управление 3-й подсистеме, а сама перешла в режим ожидания.

Закончив работу, 3-я подсистема передает 2-й подсистеме сигнал (второй пуск 2-й подсистемы). В результате вторая подсистема перейдет в состояние = 88 (такт 12), где вновь включится ее триггер управления и автоматический цикл 2-й подсистемы продолжится. По окончании автоматического цикла вторая подсистема возвращается в исходное состояние = 9 (такт 1). Триггер управления сбрасывается и на этом работа всей системы в целом завершается. Переходим к минимизации логических функций второй подсистемы. На рис. 3.15 показано расположение на карте Карно конституент, используемых во 2-й подсистеме, а на рис. 3.14, 3.15 - результаты минимизации.

Рисунок. 3.13 – Карта конституент, используемых в подсистеме ЗУ2

а) = 29, 89,66