Резервуары для хранения нефти. Резервуарные парки

Оглавление

|

[0.1] 1.1. Подземные резервуары

[0.1.1] 1.1.2.Подземные резервуары для хранения СПГ

[0.2] 1.2. Надземные резервуары

[0.3] 2.1. Надежность резервуаров

[0.4]

2.2. Коррозия металлов как фактор износа резервуаров

|

Введение

Двадцатый век насыщен многими событиями, которые будоражили и потрясали земную цивилизацию. Шла борьба за передел мира, за сферы экономического и политического влияния, за источники минерального сырья. Среди этого клокочущего страстями человеческого общества выделяется стремление обладать ресурсами «черного золота» и газа, столь необходимых для прогрессивного развития промышленности

Первые склады нефти появились в России в XVII веке. Нефть хранилась в земляных ямах, амбарах, с глубиной 4-5 м, устроенных в глинистых грунтах или в подземных каменных резервуарах зацементированных цементом и перерытых каменными слойчатыми крышами. В период Гражданской войны в России нефтяное хозяйство было уничтожено и находилась в состоянии полного развала. Из 1452мелких нефтебаз эксплуатировалась только 91. С начала промышленной добычи нефти для ее хранения использовали обычные деревянные бочки. В память об этом сохранилось в англо-американской системе единиц измерение «баррель» - объем равный 159литров. В 1864 году США был смонтирован первый большой металлический резервуар объемом 1270 м3. В России первый резервуар из металла был построен в 1878 году – автором был Шухов, выдающийся инженер того времени. В отличие от американского прямоугольного он был цилиндрическим и следовательно менее металлоемким. К 1951 году максимальный объем стального резервуара достигал в 10500 м3.

С тех пор изменилось многое. В каждой стране, в каждом городе установлены десятки, сотни как вертикальных резервуаров, так и горизонтальных, предназначенных для хранения нефти, их объемы уже увеличились до 50000 м3. Нефтяная промышленность развивается, а это свидетельствует лишь об одном: нефть по-прежнему – важнейший источник доходов для страны.

Глава 1. Резервуары и резервуарные парки

Резервуарный парк- это группа резервуаров разных типов или однотипных резервуаров. Резервуар (фр. rservoir) происходит от слова «резерв» (фр. rserve от лат. reservare — сберегать, сохранять). Представляет собой герметично закрываемый или открытый, стационарный сосуд, наполняемый жидким или газообразным веществом. Резервуарный парк предназначен для оперативного учета нефти по приему, хранению, откачке. Резервуарами называются стационарные или передвижные сосуды разнообразной формы и размеров. Резервуары являются наиболее ответственными сооружениями, в них хранятся в больших количествах ценные жидкости. В зависимости от материала, из которого они изготавливаются, резервуары делятся на металлические и неметаллические. Металлические сооружают преимущественно из стали, иногда из алюминия. К неметаллическим относятся железобетонные и пластмассовые резервуары. Резервуары по форме бывают: вертикальные цилиндрические, горизонтальные цилиндрические, прямоугольные, каплевидные и др. По схеме установки резервуары делятся на:

- наземные, у которых днище находится на уровне или выше планировочной отметки прилегающей площадки;

- подземные, когда наивысший уровень жидкости в резервуаре находится ниже планировочной отметки прилегающей площадки( в пределах 3 м ) не менее чем на 0,2м.

В зависимости от объема и месторасположения резервуары подразделяют на три класса:

1)Класс 1 – особо опасные резервуары объемом 10 000 м3 и более, а также резервуары объемом от 5000 м3 и более, расположенные непосредственно по берегам рек, крупных водоемов и в черте городской застройки;

2)Класс 2 – резервуары повышенной опасности объемом от 5000 до 10 000м3;

3)Класс 3 – опасные резервуары объемом 100 до 5000 м3.

Расстояния между резервуарами принимают равными: для резервуаров с плавающими крышами не менее - 0,5 диаметра; для резервуаров со стационарными крышами и понтонами – 0,65 диаметра; для резервуаров со стационарными крышами, но без понтонов – 0,75 диаметра.

Эксплуатация резервуаров и резервуарных парков – это совокупность процессов по приему, хранению и сдачи нефти, испытанию и приемке резервуара в эксплуатацию, его диагностированию, техническому обслуживанию и ремонту.

1.1. Подземные резервуары

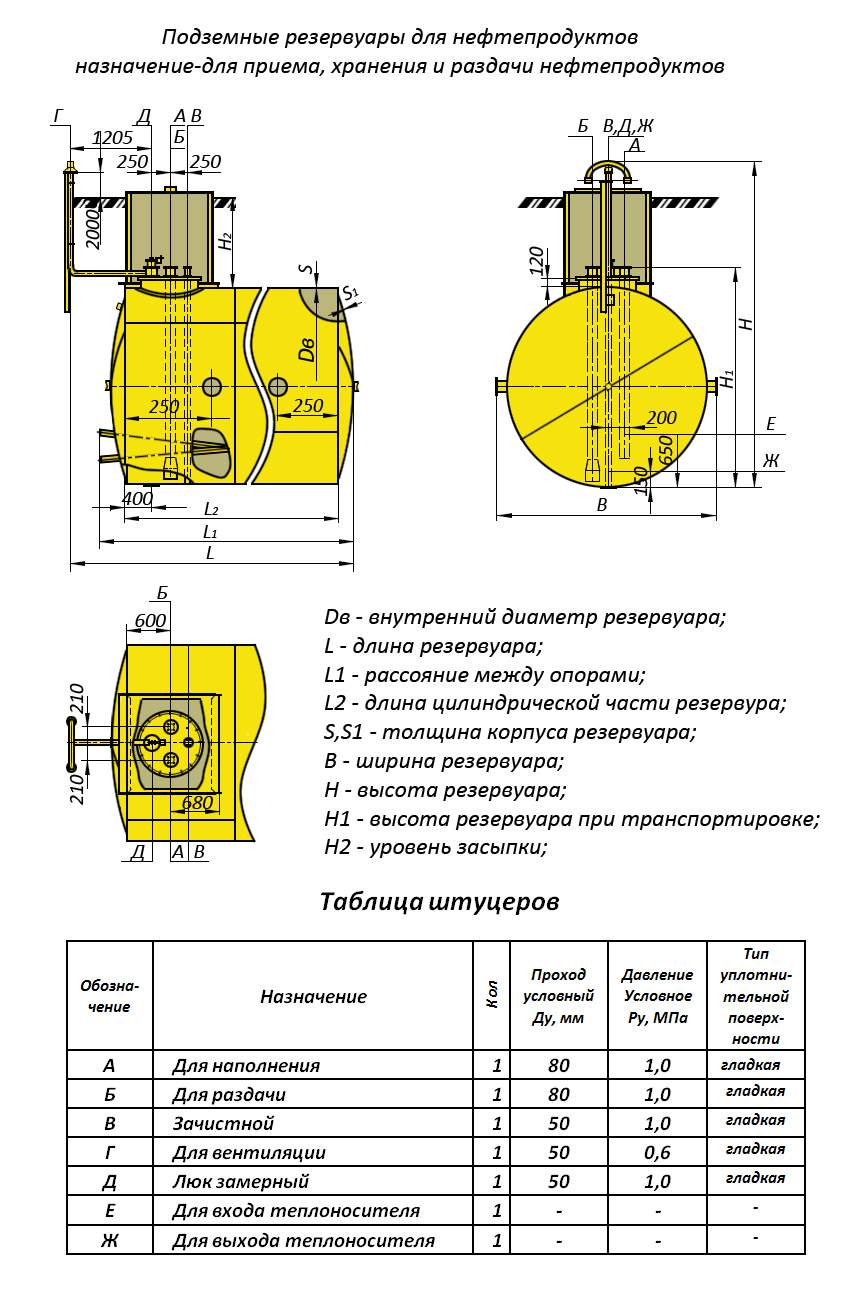

1.1.1. Подземные резервуары для хранения нефтепродуктов

Резервуары подземные — это разновидность горизонтальных стальных резервуаров, используемые для хранения нефтепродуктов, воды и других жидкостей под различным избыточным давлением. Емкости заглубляются в грунт или обсыпаются грунтом, при этом наивысший уровень жидкостей, которые хранятся в подземном резервуаре, находится более чем на 0,2 метра ниже минимальной планировочной отметки площадки, прилегающей к резервуару. Для межсезонного хранения нефтепродуктов (бензин, дизельное топливо, керосин) большое значение приобретают подземные емкости, сооружаемые в отложениях каменной соли на глубине от 100 м и ниже. Такие хранилища создаются путем размыва (выщелачивания) соли водой через скважины, которые используются впоследствии при эксплуатации хранилища. Максимальный объем подземной емкости в России - 150 тыс. мі. Освобождение хранилища от нефтепродуктов осуществляется закачкой насыщенного раствора соли.

Подземное хранение нефтепродуктов следует считать более удобным, чем наземное. Подземные склады занимают меньшую площадь, менее огнеопасны, более дешевы в эксплуатации, причем нефтепродукты в подземные резервуары сливаются в основном самотеком. Самое главное преимущество подземных резервуаров заключается в том, что в них потери от испарения и связанное с этим ухудшение качества нефтепродуктов являются наименьшими, в связи с тем, что перепад температур в подземных хранилищах, как правило, незначителен.

Рисунок – Схем. изображение подземного резервуара для нефтепродуктов.[2]

Подземное хранение нефтепродуктов осуществляют в следующих типах хранилищ: 1) хранилища в отложениях каменной соли, сооружаемые методом выщелачивания ( размыва); 2) хранилища в пластичных породах, сооружаемые методом глубинных взрывов; 3) шахтные хранилища; 4) льдогрунтовые хранилища.

Горизонтальные резервуары используют для наземного и подземного хранения нефтепродуктов. При наземной установке резервуар устанавливают на две бетонные опоры высотой 1 - 3 м над уровнем земли. При подземной установке резервуар заглубляют на 1 2 м и кладут да песчаную подушку высотой 200 - 300 мм. Наземные резервуары для удобства обслуживания оборудуют металлическими площадками и лестницами. Для обслуживания заглубленных резервуаров устанавливают смотровые колодцы.

Большой практический интерес для организации подземного хранения нефтепродуктов и сжиженных газов представляет использование отработанных шахт, рудников и карьеров. Однако наиболее распространенные отработанные угольные шахты, как и сланцевые, мало пригодны для переоборудования в хранилища, ибо угли и сланцы не обладают достаточной прочностью, в шахтах необходимо восстанавливать и поддерживать крепи, а породы содержат примеси органических веществ, растворимых в углеводородах, и поэтому теряют прочность под воздействием нефтепродуктов и сжиженных газов.

Особого внимания заслуживает борьба с потерями на АЗС в условиях подземного хранения нефтепродуктов. Меры, предотвращающие попадание нефтепродукта в грунт, имеют особое значение Уне только как фактор, уменьшающий потери нефтепродуктов, но и как охрана окружающей среды и водоемов от вредных примесей.При этом предполагается уменьшить расход стали при строительстве резервуаров за счет неметаллической облицовки и улучшить условия подземного хранения нефтепродуктов. ГОСТ 17032 - 71 устанавливает типы и основные размеры стальных сварных горизонтальных резервуаров объемом от 5 до 100 м3 и рабочим давлением до 0 07 МПа, предназначенных для наземного и подземного хранения нефтепродуктов. Общий объем хранилища при совместном и смешанном хранении определяется по приведенному объему из расчета, что 1 м3 легковоспламеняющихся нефтепродуктов приравнивается 5 м3 горючих нефтепродуктов и 1 м3 объема резервуара при наземном хранении нефтепродуктов приравнивается 2 м3 объема резервуара при подземном хранении нефтепродуктов. При хранении нефтепродуктов в больших объемах, чем указано для данной группы, на них распространяются требования первой группы. Горизонтальные стальные резервуары ( РГС) небольшого объема ( до 100 м3) используют, как правило, для сбора утечек нефтепродуктов, однако существуют и большие емкости ( до 10 тыс м3) для специального и, в частности, подземного хранения нефтепродуктов. Подземные резервуары укладывают в грунт на различную глубину в зависимости от того, какие цели преследует заглубление. Если подземное хранение нефтепродуктов применяется для борьбы с потерями и маскировки базы, то резервуары углубляют незначительно, см. стр. Нижнюю образующую резервуара желательно располагать на 40 - f - 50 ел выше верхнего уровня горизонта грунтовых вод, чтобы уменьшить возможность всшшвания резервуара на поверхность и коррозию оболочки вследствие капиллярного поднятия воды. Однако соблюсти это условие не всегда удается. Должна быть окончательно разрешена проблема широкого внедрения подземного хранения нефтепродуктов в горных пластах и выработках.

1.1.2.Подземные резервуары для хранения СПГ

Газовое хранилище, природный или искусственный резервуар для хранения газа. Различают наземные и подземные. Основное промышленное значение имеют подземные, способные вмещать сотни млн. м3 (иногда млрд. м3) газа. Они менее опасны и во много раз экономически эффективнее, чем наземные. Удельный расход металла на их сооружение в 20--25 раз меньше. В отличие от газгольдеров, предназначенных для сглаживания суточной неравномерности потребления газа, подземные газовые хранилища обеспечивают сглаживание сезонной неравномерности. В зиму 1968--69 из подземных газовых хранилищах в Москву в сутки подавалось до 20 млн. м3 природного газа, а из газгольдеров -- только 1 млн. м3. Летом, когда резко уменьшается расход газа, особенно за счёт отопления, его накапливают в Г. х., а зимой, когда потребность в газе резко возрастает, газ из хранилищ отбирают. Кроме того, подземные хранилища служат аварийным резервом топлива и химического сырья.

В мировой практике применяются различные виды резервуаров хранения СПГ. Различия обусловлены их объемом, а также геологическими и природоохранными факторами. Оба вида (надземные подземные) резервуаров имеют высокий уровень фактической безопасности. Подземные резервуары СПГ, безусловно, имеют некоторые преимущества с точки зрения охраны окружающей среды. Такие резервуары хранения признаны соответствующими европейскому стандарту EN 1473, и считаются наиболее безопасным способом хранения СПГ. При землетрясениях подземные резервуары хранения меньше страдают от смещения почвы, чем надземные сооружения, из-за чего в сейсмоопасных зонах подземные резервуары более безопасны. Тем не менее, затраты на строительство подземных резервуаров при определенных геологических условиях могут быть довольно высоки. По этой причине, а также на основании оценки риска применительно к месту расположения тех или иных резервуарных парков СПГ, большинство резервуаров выполняются надземными. При условии, что при строительстве таких резервуаров используются надлежащие материалы и предусматриваются сооружения для локализации разливов СПГ, например, дамбы обвалования, они вполне могут эффективно и безопасно эксплуатироваться без серьезных последствий для безопасности и экологии, даже в случае попыток совершения террористических актов.1

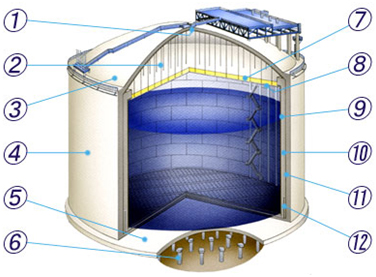

Рисунок – Схематическое изображение конструкции типового подземного резервуара хранения СПГ.[3]

Резервуары для хранения сжиженного природного газа выполняются с двойными стенками: внешняя стенка предназначена для задержки паров СПГ, а вокруг внутренней стенки имеется система изоляции, содержащая криогенную жидкость. Резервуары выполняются из металлов или сплавов с низким коэффициентом теплового расширения, которые не охрупчиваются при соприкосновении с криогенными текучими средами (то есть, из алюминия или стали с девятипроцентным содержанием никеля). Вокруг современных резервуаров устраиваются насыпи, бермы, дамбы или обвалования, рассчитанные на прием утечек любого объема, а именно до 110% от объема соответствующего резервуара.

Рисунок – Конструкции резервуаров для хранения СПГ. Обозначения: 1 – подкладка крыши; 2 – подвеска; 3 – железобетонная крыша; 4 – боковая стенка из портландцемента; 5 – железобетонная стена основания; 6 – железобетонные сваи; 7 – изоляция крыши; 8 – подвесная платформа; 9 –внутренний корпус; 10 – теплоизоляция стенки резервуара; 11 – подкладка; 12 – вторичная перегородка.[4]

Резервуары для хранения СПГ могут отличаться по конструкциям применяемых крыш. В зарубежной практике наибольшее распространение получили конструкции крыш, собираемые и свариваемые из отдельных элементов на днище резервуара с последующим пневмоподъёмом в проектное положение. В конструкции с самонесущей внутренней крышей избыточное давление газа воспринимается внутренним резервуаром. В межстенное пространство подается инертный газ, например азот, который сушит теплоизоляцию в процессе эксплуатации. Для хранения азота используют специальный газгольдер.

В мировой практике также широко распространена конструкция подвесной плоской крыши. Принципиальное отличие такой конструкции от конструкции с самонесущей внутренней крышей заключается в том, что пары продукта свободно проникают в межстенное пространство через зазор между крышей и стенкой или через специальные отверстия в подвесной крыше.

Разновидностью наземных изотермических резервуаров являются металлические вертикальные цилиндрические резервуары, заглубленные в грунт, обычно на высоту корпуса (это делается по соображениям безопасности, для того, чтобы максимальный уровень взлива продукта не превышал уровня поверхности земли).

1.2. Надземные резервуары

Надземные резервуары – это разновидность стальных горизонтальных резервуаров для хранения нефти, нефтепродуктов, СПГ. И других жидкостей. В России распространены наземные металлические, полуподземные железобетонные резервуары, которые изготавливаются согласно ПБ 03-605-03. Наземные резервуары выполняют, как правило, металлическими (сварными). По форме бывают цилиндрические (вертикальные, горизонтальные), сферические и каплевидные.

Резервуары наземные горизонтальные — важнейшая часть технического оснащения на нефтебазах, складах ГСМ и других различных промышленных объектах, которые не обойдутся без хранения продуктов переработки нефти. Сегодня резервуары наземные в основном приобретают для небольших складов ГСМ и нефтебаз, работающих в черте города и за ее пределами, потому что только такие емкости наземные могут обеспечить все технические особенности, являющиеся самыми оптимальными для таких складов нефтепродуктов. Для предотвращения коррозии наземные резервуары для нефтепродуктов обрабатываются двойным слоем антикоррозийной защиты. А также на основании оценки риска применительно к месту расположения тех или иных резервуарных парков СПГ, большинство резервуаров выполняются надземными. При условии, что при строительстве таких резервуаров используются надлежащие материалы и предусматриваются сооружения для локализации разливов СПГ, например, дамбы обвалования, они вполне могут эффективно и безопасно эксплуатироваться без серьезных последствий для безопасности и экологии, даже в случае попыток совершения террористических актов. 2

Рисунок – Схематическое изображение конструкции типового надземного резервуара хранения СПГ.[6]

Глава 2. Проблема надежности в процессе эксплуатации резервуаров

2.1. Надежность резервуаров

Обеспечение надёжности резервуарных конструкций - важнейшая проблема проектирования, строительства и эксплуатации. Соответственно различают проектную (теоретическую) надёжность, эксплуатационную надёжность в период функционирования конструкции. Эксплуатационная надежность резервуара определяется возможностью выполнения им заданных функций, т.е. готовностью в любой момент времени в течении конкретного межремонтного периода принять на хранение определённое количество нефти и нефтепродукта при сохранении во времени установленных значений эксплуатационных характеристик (уровень заполнения, избыточное давление, вакуум, и пр.). В процессе эксплуатации на надёжность резервуара оказывают воздействие внутренние напряжения в конструкциях, не соответствующие их проектным значениям; внешние воздействия: система технического обслуживания; технологическая квалификация обслуживающего и ремонтного персонала. Особое влияние на эксплуатационную надежность оказывают дефекты, возникающие на этапах изготовления, монтажа, эксплуатации конструкции, а также вследствие коррозии, осадки оснований, вибрации, температурных воздействий. Нарушая проектное состояние резервуара, данные факторы сокращают срок- службы конструкции. При оценке срока службы резервуаров с дефектами различных типов в большинстве случаев оценивается индивидуальный остаточный ресурс (ИОР) резервуаров, что по терминологии является несколько некорректным, поскольку резервуары восстанавливаемые системы. В этом случае целесообразно применять понятие соответствия объекта проектному состоянию. Остаточный ресурс стенки резервуара, нагрузка на которую меняется при сливе и заливе нефти, в настоящее время определяют на основе механики малоциклового разрушения в предположении, что в металле стенки развиваются трещины.

2.2. Коррозия металлов как фактор износа резервуаров

Одной из основных причин выхода из строя нефтегазового оборудования на объектах добычи, подготовки, транспорта, переработки и хранения нефти является коррозия металла. Наиболее подвержена коррозии внутренняя поверхность нефтегазового оборудования, находящегося в постоянном контакте с нефтью, подтоварной водой, газовым фактором (промысловые трубопроводы, установки подготовки нефти, резервуары. Опыт эксплуатации стальных товарных и технологических резервуаров показывает, что внутренняя поверхность, как правило, подвергается равномерной и язвенной коррозии. Скорость равномерной коррозии составляет 0,04 - 1,1 мм/год. Наиболее опасны сквозные поражения, приводящие к утечке продукта. Скорость язвенной коррозии при этом превышает равномерную в 3-6 раз и может достигать 3-8 мм/год. Такие скорости коррозионных процессов сокращают межремонтный срок эксплуатации РВС. При этом расходы на

Ремонт могут составлять до 20% капитальных затрат на строительство резервуаров. Наиболее интенсивной коррозии подвергаются днища резервуаров, сварные швы и первый пояс, соприкасающиеся с подтоварной водой.

В настоящее время в нефтегазовой отрасли недостаточно внимания уделяется защите от коррозии оборудования, аппаратов, емкостей и металлоконструкций как на стадии строительства, так и в процессе эксплуатации. Из проекта в проект кочуют устаревшие материалы и технологии антикоррозионной защиты. ГОСТы и СниПы давно не перерабатывались, в них заложены технические решения, возраст которых составляет 15-20 лет. Решения по антикоррозионной защите принимаются зачастую спонтанно, базируясь на имеющихся в распоряжении подрядных организаций и окрасочных фирм запасов краски. При проектировании нефтяных резервуаров обычно берется припуск на коррозию 2-3 мм, что не обеспечивает надежной антикоррозионной защиты от питтинговой коррозии. При этом увеличение толщины листов стенки (днище, крыша) на 1 мм стоимость увеличивается на : 200 руб. на 1 кв.м. (заводское изготовление) + 120 руб. на 1 кв. м (монтаж на стройплощадке). На сегодняшний день основным способом повышения срока службы нефтепромыслового оборудования, емкостей хранения и оборудования подготовки нефти, трубопроводов является использование высокоэффективных изолирующих защитных покрытий. Эти покрытия оптимально должны обладать высокой атмосферо- и влагостойкостью, стойкостью к агрессивным средам, должны быть беспористыми, иметь высокую адгезию к металлу, высокую механическую прочность на изгиб и удар, длительный срок эксплуатации. В настоящее время разработан целый ряд систем защиты от коррозии нефтегазового оборудования. Одним из наиболее эффективных решений является применение антикоррозионных материалов на полиуретановой основе Покрытия на основе полиуретановых смол, обладая хорошей адгезией к металлическим и неметаллическим поверхностям. характеризуются высокой стойкостью к истиранию, твердостью и эластичностью, стойкостью к маслам и растворителям, водостойкостью в пресных и морских водах, газонепроницаемостью и высокими диэлектрическими свойствами, а также отличаются атмосферо - стойкостью в обладают высокими декоративными качествами. Одним из ярких представителей ЛКМ нового поколения являются материалы Steplant на основе однокомпонентного полиуретана, утверждающихся при взаимодействии с атмосферной влагой, со сроком службы не менее 10-15 лет. Они соответствуют всем техническим требованиям на проектирование ДКЗ с применением ЛКМ:

• Высокая коррозионная стойкость (не менее 10 лет внутри РВС и не менее 15 лет снаружи)

• Максимальная адгезия по отношению к защищаемому металлу

• Диапазон рабочих температур готовых систем АКЗ от -600С

2.3. Дефекты резервуарных конструкций

Дефекты в резервуарных конструкциях появляются на различных этапах жизненного цикла, а именно:

1. При изготовлении металлопроката (металлургические);

2. При монтаже (монтажные);

3. При изготовлении и транспортировке рулонных заготовок;

4. В процессе эксплуатации;

В процессе эксплуатации дефекты возникают из-за ошибок проектирования, изменений условий эксплуатации, внешних нагрузок и воздействий, изменения прочностных свойств элементов конструкций РВС после длительной эксплуатации, изменения сечений несущих конструкций. Вертикальные стальные резервуары в процессе эксплуатации находятся под воздействием многих эксплуатационных факторов. Среди них основная роль принадлежит малоцикловому нагружен и ю, связанному с заполнением- опорожнением резервуаров, и коррозионному воздействию агрессивных примесей. растворенных в нефти. на незащищенные части металлоконструкций РВС. Наиболее активно процессы накопления усталостных повреждений проходят в зонах дефектов, потенциально являющихся концентраторами напряжений. Дефекты, появляющиеся в процессе эксплуатации подразделяются на две группы: коррозионные повреждения и нарушения геометрической формы. В практике встречаются различные по виду коррозионные повреждения металлоконструкций резервуаров:

- Сплошная коррозия, охватывающая всю поверхность металла» которая может быть равномерной и неравномерной;

- Местная коррозия, охватывающая отдельные участки металла (язвенная, когда глубина повреждения соизмерима с максимальным размером дефекта в плане).

- Термостабильность в сухом состоянии до +1300С-+2000С

- Возможность нанесения при температурах окружающей среды от - 100С до +500С

- Возможность нанесения при относительной влажности воздуха до 98 %

- Возможность нанесения в условиях завода и стройплощадки

- Возможность нанесения аппаратами безвоздушного распыления, валиком или кистью

- Высокая ремонтопригодность (полное восстановление систем ЛКЗ после транспортировки или в процессе эксплуатации

- Стойкость к UV- излучению. 3

Глава 3. Сооружение резервуаров

Резервуары применяют для хранения нефтепродуктов, воды и других жидкостей. Кроме цилиндрических резервуаров в последнее время на предприятиях химической промышленности находят применение шаровые резервуары. Корпус шаровых резервуаров состоит из отдельных свальцованных по форме шара листов толщиной 25 – 30мм.

Корпус резервуара укрепляют на металлическом опорном кольце, которое устанавливают на железобетонный фундамент. Вес одного шарового резервуара емкостью 600м3 составляет 60т. корпус состоит из отдельных элементов – лепестков, соединяемых при сварке.

Лепестки нижних поясов резервуара имеют разделку под сварку с внутренней стороны, а лепестки верхних поясов – с внешней стороны, что исключает необходимость производства потолочной электросварки.

Кроме шаровых резервуаров в химической промышленности применяют каплевидные резервуары, которые также собирают из лепестков, предварительно изготовляемых на заводе.

Для хранения большого количества нефти применяют траншейные резервуары. Они наиболее экономичны, так как снижают потери нефтепродуктов от испарения. В существующих резервуарах наземного типа, рассчитанных на незначительное давление, очень велики потери от испарения. Конструкция траншейного резервуара состоит из металлической оболочки, которая опирается на песчаное основание толщиной 20см.

Резервуары относятся к листовым конструкциям и служат для хранения жидкостей. Поэтому как при изготовлении, так и при монтаже к ним предъявляют требования по непроницаемости. Монтаж шаровых резервуаров производят отдельными листами (лепестками) или укрупненными блоками. В обоих случаях лепестки поступают с завода подготовленными под сварку:6 все кромки имеют соответствующую V-образную или U-образную обработку. Причем лепестки нижних поясов резервуара имеют разделку с внутренней стороны, а верхних поясов – с внешней, что исключает необходимость потолочной сварки.

Возведение наземной части сооружения начинают после приемки фундамента под монтаж. Точность установки отдельных элементов наземной части, а также всего сооружения зависит в значительной степени от правильного устройства фундамента.

При устройстве фундаментов под металлические конструкции размеры их в плане, по высоте, разбивка анкерных болтов гарантируются строительной организацией. В фундамент закладывают металлические детали, вне контура опоры конструкций, на которые наносят разбивочные оси, необходимые для монтажа конструкции.

При монтаже резервуаров отдельными лепестками вначале устанавливают на бетонное основание опорное кольцо. Его до закрепления выверяют, а затем закрепляют. После того как бетон затвердел, устанавливают нижнее дно. На нижнее дно устанавливают лепестки поясов.

Для более точного монтажа к смонтированным поясам приваривают стойки из швеллеров. Во время сборки шаровых резервуаров лепестки между собой соединяют на электроприхватках. Сварку производят после окончания всей сборки и выверки.

В связи с большим количеством сварных швов резервуары целесообразно сваривать автоматической сваркой. Для выполнения сварных швов в удобных условиях используют различные вращатели. В последнее время для сварки полностью собранного резервуара применяют стенды, которые дают возможность вращать резервуар в любом направлении.

Монтаж осуществляют двумя мачтами. Для сварки горизонтального шва на смонтированной части устроены подмости.

После окончания монтажа шарового резервуара производят его гидравлическое испытание давлением, превышающим в 1,5 раза рабочее давление.

Каплевидные резервуары монтируют из отдельных лепестков, которые поступают свальцованными с завода. На песчаное основание укладывают днище. После этого собирают опорное кольцо, которое имеет ребра жесткости. Затем монтируют два нижних пояса из отдельных лепестков и устанавливают полуфермы каркаса, которые нижним концом крепятся к ребрам жесткости, а верхним к верхнему кольцу. Полуфермы из плоскости развязываются связками. По полуфермам собирают остальные пояса резервуара.

Для хранения жидких продуктов используют различные сварные цилиндриеские резервуары. До недавнего времени применялись два способа монтажа таких резервуаров: полистовая сборка наращиванием и подращиванием поясов. В настоящее время в связи с применением нового прогрессивного способа монтажа из рулонной заготовки два предыдущих способа почти не применяются. Монтаж резервуаров из рулонной заготовки значительно сократил работы на площадке, так как почти все изготовление резервуара перешло на завод. Изготовление рулонов заключается в заготовке полотнищ. Полотнища сваривают на стенде автоматической сваркой. Причем сварка производится встык, что дает возможность значительно сэкономить металл.Сваривается корпус резервуара и отдельно днища. Днище заготавливают из одной или двух половинок и наматывают на центральную опору. Кровлю также заготавливают в виде полотнища или щитов. Все заготовленные полотнища сворачивают в рулоны, которые отправляют на монтажную площадку. Рулоны бывают диаметром от 2 до 3м и длиной до 18м. рулоны, прибывшие на монтажную площадку, разгружают с железнодорожных платформ и подают к месту монтажа.

Резервуары монтируют на песчаном основании, которое имеет форму конуса с уклоном 2% от центра к краям.

Сверху песчаной подушки укладывают изоляционный слой, предохраняющий днище от влаги. Днище разворачивают и укладывают на подготовленное основание.

Разворачивание происходит непосредственно на подготовленном основании или в стороне от него с последующим натаскиванием. Перед разворачиванием рулон обматывают несколькими витками каната, который натягивают при помощи трактора или лебедки. После натяжения каната соединительные планки, которые удерживали рулон в свернутом положении, срезают. Затем, постепенно ослабляя натяжение каната, разворачивают рулон. Если рулон не разворачивается самостоятельно, прибегают к помощи трактора или лебедки.

Если днище поступило на монтажную площадку из двух половинок, то его соединяют, производят выверку и сваривают автоматической или полуавтоматической сваркой. В центре днища приваривают стальной штырь, от которого реечным шаблоном с резцом-чертилкой наносят риску внешней окружности корпуса резервуара. Вдоль риски на расстоянии приблизительно 500мм приваривают ограничители из уголков. Они фиксируют положение корпуса при его разворачивании. Когда разворачивание заканчивается, уголки срезают.

Монтаж корпуса резервуара начинают с подготовки рулона к подъему в вертикальное положение. Для этого производят закатывание рулона на днище. Нижнюю часть рулона устанавливают на поворотный шарнир, соединенный с шевром, которым затем будет поднят рулон.

На то место, куда будет установлен рулон, кладется поддон, выполненный из металлического листа толщиной 8мм. Перед подъемом рулон должен лежать так, чтобы его замыкающая кромка находилась сверху. На кромку для придания корпусу жесткости укладывают временную мачту с лестницей. После окончания подготовительных работ производят выверку правильного расположения шевра, оснастки и шарнира. Шарнир приваривают к листам днища. Затем с помощью тракторов или лебедок производят подъем рулона полиспастом шевра в вертикальное положение.

После окончания подъема и установки рулона в вертикальное положение вся такелажная оснастка, необходимая для подъема, снимается. В центре днища устанавливают постоянную или временную центральную опору. Если кровля щитовая, то на центральной опоре устанавливают оголовок, необходимый для опирания щитов кровли. Основание стойки приваривают к днищу.

Для предотвращения внезапного раскручивания рулон обвязывают несколькими витками каната. Временная мачта, установленная у кромки корпуса, расчаливается в двух направлениях так, чтобы угол между проектным положением корпуса и расчалками составлял в плане 120о. После окончания подготовительных работ соединительные планки на рулоне разрезают. Резку производят сверху и заканчивают снизу. Затем, ослабляя натяжение каната, рулон разворачивают. После этого рулон подтягивают к краю днища, устанавливают по риске и закрепляют приваркой.

К корпусу на высоте 400 – 600мм приваривают скобы, к которым крепится канат, закрепленный вторым концом к трактору. С помощью трактора рулон корпуса разворачивают и подтягивают к угловым упорам. Для предохранения сворачивания между стенкой корпуса и рулоном устанавливаю клиновой упор. После этого производят прихватку развернутого корпуса резервуара к днищу. Затем приваривают следующую скобу, и повторяют операцию разворачивания.

Когда корпус резервуара развернут на 6 – 7м, приступают к монтажу конструкций покрытия. Монтаж кровельных щитов производят автомобильным, пневмоколесным или гусеничным краном. Кровельный щит устанавливают одним концом на центральную стойку, а вторым на верх корпуса. К центральной стойке кровельный щит крепят болтами, а к корпусу с помощью временных «ловителей». После подгонки и выверки кровельный щит приваривают.

Вертикальный шов обоих концов корпуса резервуара сваривают внахлестку. Подгонку листов друг к другу производят с помощью различных приспособлений.

Заключение

Подземный резервуар представляет собой стальной горизонтальный цилиндрический сосуд с высокой горловиной, предназначенный для размещения под землей. Особенностью монтажа подземных резервуаров является его размещение, в соответствии с которым верхняя точка резервуара находится как минимум в 20 сантиметрах от поверхности земли. Покрытие стального резервуара выбирается в зависимости от влажности грунта, в который резервуар будет погружен. Для этих целей может применяться специальное антикоррозийное покрытие различной степени защиты, либо гидроизоляция аппарата. Для хранения в подземных резервуарах нефтепродуктов, пространство вокруг резервуаров должно быть залито бетоном в целях обеспечения безопасности хранения продуктов. Емкости заглубляются в грунт или обсыпаются грунтом, при этом наивысший уровень жидкостей, которые хранятся в подземном резервуаре, находится более чем на 0,2 метра ниже минимальной планировочной отметки площадки, прилегающей к резервуару.

В зависимости от условий внешней среды, в которой будет эксплуатироваться стальной резервуар, а также требуемого срока службы, аппараты изготавливаются из малоуглеродистой стали, низколегированной стали, нержавеющей стали.

Таким образом, подземные резервуары и емкости имеют ряд преимуществ, а также особенностей установки и эксплуатации. Удобство использования резервуаров, размещаемых под землей, состоит, в первую очередь, в экономии пространства на территории, где устанавливается стальной резервуар. Другим преимуществом данных аппаратов является возможность установки их в районах с высокой сейсмичностью.

Список использованной литературы

1. Бунчук B. A. Tранспорт и хранение нефти, нефтепродуктов и газа: учебн.пособие/ В.А. Бунчук. - M.: Недра, 1977 - 366 с.

2. Еременко Н. А. Справочник по геологии нефти и газа: учебн.пособие/ Н. А Еременко. - М.: Недра, 2002 - 480с.

3. Коршак А.М. Основы нефтегазового дела: учебн.пособие/ А.М.Коршак. - М.: Дизайн Полиграф Сервис, 2005 - 528с.

4.Александров, В.Н., Гольянов А.И, Шаммазов А.М. Проектирование и эксплуатация насосных и компрессорных станций: учебник для вузов/ В.Н.Александров, А.И.Гольянов, А.И.Шаммазов. – М.: ООО «Недра-Бизнесцентр», 2003 - 404 с.

5. Константинов Н.Н, Тугунова П.И. Транспорт и хранение нефти и газа: учебн.пособие/ Н.Н. Константинов, П.И. Тугунова. - М.: Недра, 1975 — 248 с.

6. Новиков А.А. Физико-химические основы процессов транспорта и хранения нефти и газа: учебное пособие / А.А. Новиков, Н.В. Чухарева; Томский политехнический университет. - Томск: Изд-во ТПУ, 2005. - 111 с.

7. Земенков Ю.Д. Хранение нефти и нефтепродуктов: учебн. пособие/ Ю.Д. Земенков. – Тюмень.: 2001 - 550 с.

8. Цыбульский П.Г. Практика подземного хранения газонефтепродуктов: горный журнал. – М.: ИКИ, 2010 – 256с.

9. Матусевич В.М. Нефтегазовая гидрогеология: учебн. пособие часть1/ - Тюмень.:ТюмГНГУ, 2010 – 108с.

10. Aбузова. P. Ф. Хранение нефти и нефтепродуктов: горная энциклопедия [электронный ресурс]. URL: http://enc-dic.com/enc_rock/Hranenie-nefti-i-nefteproduktov-655.html (Дата обращения: 01.06.2014)

1. Бунчук B. A. Tранспорт и хранение нефти, нефтепродуктов и газа: учебн.пособие/ В.А. Бунчук. - M.: Недра, 1977 – С.232.

2 . Земенков Ю.Д. Хранение нефти и нефтепродуктов: учебн. пособие/ Ю.Д. Земенков. – Тюмень.: 2001 – C.347.

3 . Еременко Н. А. Справочник по геологии нефти и газа: учебн.пособие/ Н. А Еременко. - М.: Недра, 2002 – С.321.

Резервуары для хранения нефти. Резервуарные парки