Исследование спектральных характеристик интерференционных просветляющих покрытий синтезированных электронно-лучевым методом

Содержание

|

Введение . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

|

3

|

|

1 Физико-технологические особенности электронно-лучевого синтеза оптических покрытий функционального назначения . . . . . . . . . . . . . . . . .

|

5

|

|

1.1 Особенности синтеза интерференционных покрытий электронно-лучевым методом. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

|

7

|

|

1.2 Особенности электронно-лучевого испарения диэлектрических материалов. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

|

9

|

|

1.3 Электронно-лучевой синтез просветляющих покрытий на основе тугоплавких оксидов . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

|

12

|

|

2 Синтез интерференционных покрытий оптического назначения электронно-лучевым методом . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

|

18

|

|

2.1 Особенности синтеза интерференционных оптических покрытий . .

|

18

|

|

2.2 Технологический процесс нанесения многослойного покрытия электронно-лучевым испарением . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

|

28

|

|

3 Исследование спектральных характеристик интерференционных просветляющих покрытий синтезированных электронно-лучевым методом . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

|

34

|

|

3.1 Спектральные характеристики пропускания и отражения оптических интерференционных покрытий . . . . . . . . . . . . . . . . . . . . . . . . .

|

34

|

|

3.2 Исследования морфологии однослойных и многослойных покрытий методами атомно-силовой микроскопии. . . . . . . . . . . . . . . . . . .

3.3 Оптические характеристики просветляющих покрытий синтезированных электронно-лучевым методом. . . . . . . . . . . . . . . . . . . . .

|

38

42

|

|

Заключение . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

|

47

|

|

Список используемых источников . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

|

48

|

|

Приложение А . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

|

49

|

Введение

Интерференционные фильтры, в силу возможной вариативности своих спектральных характеристик, находят широкое применение в различных областях науки и техники. Для их реализации требуются прозрачные оптические плёнки с различными коэффициентами преломления и минимальным коэффициентом поглощения в требуемой области спектра. При синтезе многослойных интерференционных покрытий также необходим учет дисперсии показателей преломления и поглощения плёнкообразующих веществ. Однако оптические свойства тонких плёнок зависят от условий их получения и, как правило, отличаются от известных справочных данных, приведенных для монокристаллов или массивных образцов. Существующие в настоящее время данные по оптическим константам плёнок недостаточны.

Возможность варьировать не только толщину слоя, но и его показатель преломления является дополнительной степенью свободы при проектировании оптических покрытий. В этом смысле получение новых материалов и исследование оптических констант плёнок на их основе в совокупности с созданием методов и средств получения тонких плёнок из этих материалов позволяет и в дальнейшем совершенствовать как технологию изготовления интерференционных покрытий, так и их эксплуатационные, спектральные и экономические характеристики. Поэтому, поиск новых материалов, а также работы по совершенствованию технологии получения и исследование тонких плёнок и оптических покрытий на их основе являются актуальной и весьма перспективной, с позиции накопления новых знаний и опыта, областью исследований.

Уникальные свойства тонкоплёночных оптических покрытий позволяют формировать разнообразные спектральные характеристики фильтров. Современные средства откачки, прецизионные системы контроля толщины, новые методы изготовления и контроля оптических плёнок, позволяют получать плёнки тех материалов, которые до недавнего времени еще не были освоены и дают возможность существенно расширить не только рабочий спектральный диапазон получаемых оптических покрытий, но и множество их спектральных характеристик.

При реализации на практике многослойных интерференционных покрытий их спектры пропускания (отражения), в силу множества причин, всегда отличаются от расчётных. Поэтому вопросы синтеза дополнительных структур, которые позволяют скорректировать ошибки, возникающие при изготовлении оптических покрытий, путем добавления одного или нескольких слоев поверх готового покрытия, представляют несомненный практический интерес для конструкторов, занимающихся проектированием интерференционных фильтров. А исследование влияния этих ошибок на оптические характеристики покрытий позволяет судить о сравнительной устойчивости нескольких структур, реализующих сходные спектральные характеристики. Однако эти вопросы слабо отражены в литературе.

В процессе изготовления, наряду с оптическими и эксплуатационными свойствами, особое внимание уделяется равномерности осаждаемого покрытия по толщине, а при промышленном производстве этот фактор становится наиболее актуальным. Возможность получения однородных по толщине покрытий на подложках значительной площади, а также реализация за один технологический цикл большого количества некрупных оптических деталей с идентичными оптическими характеристиками существенно расширяет область их применения и снижает себестоимость.

1 Физико-технологические особенности электронно-лучевого синтеза оптических покрытий функционального назначения

Внедрение оптических приборов и методов исследования в различные области науки и техники приводит к необходимости создания многослойных диэлектрических, металлодиэлектрических систем с уникальными требованиями к их свойствам. Это в первую очередь оптические, физико-механические, химические и другие свойства. Из оптических свойств следует упомянуть непрерывно расширяющей спектральный диапазон работы приборов, ужесточение требований к лучевой стойкости и прочности покрытий, сочетание возможности отражения (пропускания) и формирования волнового фронта отражённого (прошедшего) излучения. В некоторых случаях требуется работа покрытий со сходящимися или расходящимися пучками, т.е. ужесточаются требования к их поляризационным свойствам. Поэтому разумно рассмотреть отдельные типы покрытий: просветляющие, зеркальные, свето- и спектроделительные, фильтрующие и поляризующие.

Особой задачей является осаждение покрытий на нестойких стёклах, кристаллах и полимерах. Плёнки, нанесённые на преломляющие и отражающие грани оптических элементов позволяют формировать требуемые, разнообразные, часто уникальные спектральные кривые, которые могут быть реализованы благодаря уникальному свойству тонкоплёночных систем. Этим уникальным свойством является интерференция света в плёнках, реализуемая практически для всех источников света, в виду малой длины когерентности источников излучения, необходимой для тонкослойных систем. Незначительная масса и относительная простота реализации (например, путём термического или электронно-лучевого испарения вещества в вакууме, осаждение покрытий из растворов или паров плёнкообразующих соединений и др.), позволяют широко применять интерференционные покрытия.

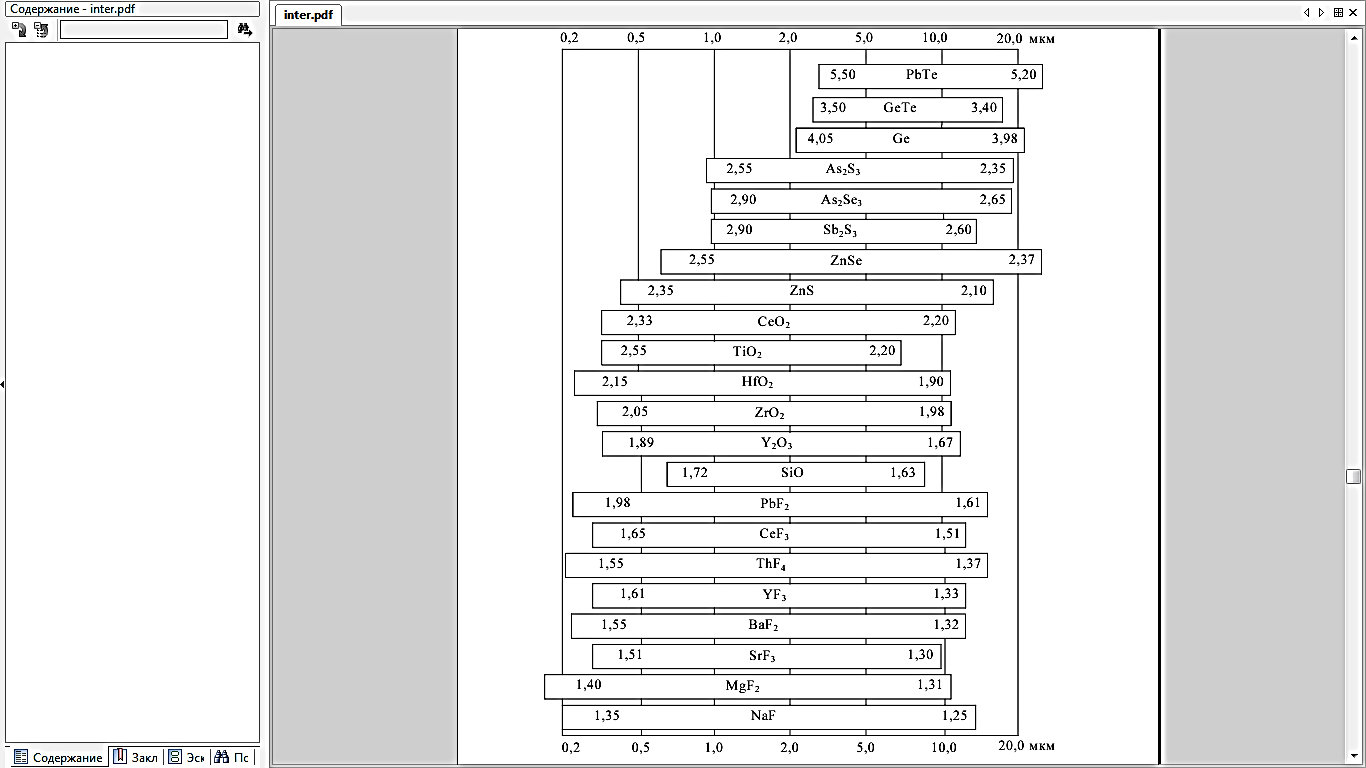

Просветляющие покрытия. Основная, почти классическая задача, просветляющих покрытий это увеличение спектрального диапазона и уменьшение остаточного отражения. Решение её при создании покрытий, работающих в широком спектральном диапазоне, включающем ультрафиолетовую, видимую и ближнюю инфракрасную часть спектра, осложняется тем, что оно существенно зависит от показателя преломления просветляемого материала. Показатель преломления просветляемых материалов лежит для ультрафиолетового диапазона излучения в интервале от 1,35 до 2,20; видимого диапазона от 1,35 до 2,40; инфракрасного диапазона от 1,35 до 9.0. В качестве плёнкообразующих материалов в основном используются оксиды, фториды, сульфиды элементов 3 - 5 групп таблицы Д.И. Менделеева и некоторые более сложные соединения. Создание таких покрытий в настоящее время сдерживается из-за отсутствия знаний о показателях преломления плёнкообразующих материалов, прозрачных в этой области спектра и приборов, позволяющих аттестовать эти материалы с достаточной точностью. Особый интерес в последние годы проявляется к просветляющим покрытиям с переменным по толщине показателем преломления. Хотя свойства таких покрытий известно очень давно их экспериментальная реализация к настоящему времени почти отсутствует. В последнее время, в связи с экспериментальными исследованиями, посвящёнными одновременному испарению двух и более плёнкообразующих материалов в вакууме, появляется надежда на создание таких покрытий.

Свето и спектроделительные покрытия. Спектроделительное покрытия – это покрытие, которые делят падающий световой поток на отражённый и прошедший, но с разным спектральным составом. При этом, например, излучение, лежащее в коротковолновой, относительно некоторой длины волны, отражается, а длинноволновое излучение пропускается. Для спектроделительных покрытий, особенно применяемых в оптоэлектронике и оптической связи, основная проблема заключается в уменьшении спектрального диапазона зоны, в которой коэффициент отражения или пропускания меняется быстро. Классический путь её преодоления –использование систем, состоящих из большого числа четвертьволновых слоёв с малой разницей в показателях преломления плёнкообразующих материалов. Однако при этом зона максимального отражения уменьшается пропорционально разнице в показателях преломления. Аналогичный результат может быть достигнут при использовании материалов с большой разницей показателей преломления плёнкообразующих материалов при меньшем числе слоёв, что не всегда возможно в ультрафиолетовой и видимой областях спектра из-за отсутствия таковых. Этот компромисс определяется свойствами плёнкообразующих материалов (собственные напряжения и коэффициент термического расширения плёнок) и материала подложки.

Зеркальные покрытия. Создание систем с максимальным коэффициентом отражения как на кратных длинах, так и некратных целому числу длинах волн и расширение спектрального диапазона, захватывающего спектральный диапазон от ультрафиолетовой до ближней ИК-области спектра, создание узкополосных зеркал с минимальной шириной области максимального отражения является актуальными задачами, во многом противоречащими друг другу. Разработка конструкции таких зеркал в принципе может быть решена с помощью современных методов синтеза многослойных диэлектрических систем. Увеличение коэффициента отражения до величины, максимально приближенной к ста процентам, значительно увеличивает общую толщину диэлектрической системы. Это увеличение общей толщины приводит к тому, что система начинает разрушаться под действием механических напряжений, возникающих в слоях. Особый интерес представляют системы, в состав которых входят слои с заданным распределением показателя преломления по толщине. Такие системы не только исключают границы раздела между слоями, изготовленными из различных материалов, что значительно увеличивает механическую прочность и лучевую стойкость покрытия, но и позволяют реализовать узкополосные системы, работающие как на кратных, так и не кратных длинах волн.

Поляризующие покрытия. В работе современных оптико-электронных приборов часто используется поляризованное излучение. Ориентация плоскости поляризации или соотношение между поляризациями, ориентированными в разных плоскостях. Свойства покрытий (поляризующих покрытий) зависят существенным образом от угла падения излучения и расходимости падающего потока. Если для лазерных источников расходимость излучения мала, то для ряда других источников расходимость может достигать величины нескольких десятков градусов. Эти источники характеризуются не только большой расходимостью, но и достаточно широким спектральным диапазоном излучения. Возможность получения покрытий, обладающих воспроизводимыми спектральными характеристиками, при падении излучения с заданным состоянием поляризации и расходимостью определяется точностью контроля и стабильностью режимов осаждения.

Основная сложность, которая возникает при изготовлении перечисленных выше покрытий, заключается в непостоянстве показателей преломления плёнкообразующих материалов слоёв, входящих в состав диэлектрических и металлодиэлектрических систем, а также в недостаточной точности контроля толщины слоёв в процессе осаждения. Основная сложность при изготовлении таких покрытий состоит в воспроизведении расчетного распределения толщин слоёв по поверхности элемента и их контроле в процессе осаждения, что требует проведения соответствующих исследований. Особый интерес здесь представляет исследование оптических параметров плёнок с большим градиентом толщины, которая меняется от нуля до четверти длины волны, во времени.

1.1 Особенности синтеза интерференционных покрытий электронно-лучевым методом

При электронно-лучевом нанесении вакуумных покрытий нагрев и испарение вещества осуществляются в результате теплового действия электронов, бомбардирующих испаряемую мишень. Данным методом получают покрытия из сплавов металлов, полупроводников и даже диэлектриков. Электронно-лучевое нанесение покрытий характеризуется следующими преимуществами:

1. Возможность получения высоких по плотности потока энергий в электронном пучке jэ ~ 5·108 Вт/см2 (для испарения металлов достаточны потоки с энергией в 103 раз ниже). При этом в зоне действия электронов может развиваться температура ~ 10000 °C, поэтому этим методом осуществляется испарение практически любых, даже очень тугоплавких материалов.

2. Парообразование происходит на поверхности. Это очень важная особенность процесса. При резистивном испарении более высокая температура достигается в зоне контакта расплавленного металла с поверхностью испарителя. При этом образующиеся пары проходят через расплав металла, что вызывает появление в газовом потоке капельной фазы. При электронно-лучевом испарении капельная фаза практически отсутствует.

3. Представляется возможным сканировать поток электронов по поверхности мишени, и, таким образом, при использовании составных тиглей достаточно просто изменять химический состав испаряемых частиц и их пространственное распределение.

4. Возможность автоматизации процесса испарения и, соответственно, нанесения покрытия в целом.

5. Получение химически чистых покрытий, т.к. нагревается только испаряемый материал.

Разработано большое число конструкций электронно-лучевых испарителей, в которых, например, для поворота потока электронов используются внешние магнитные поля.

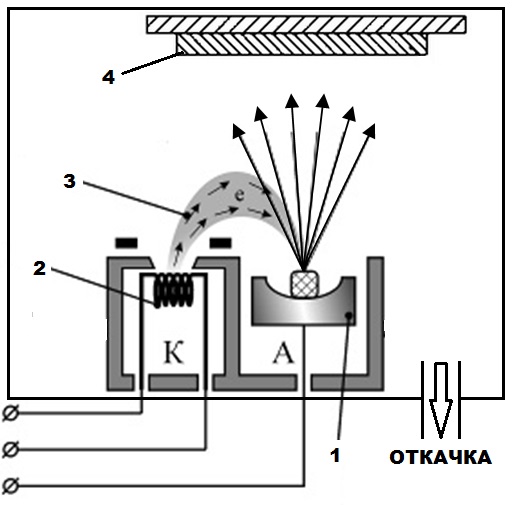

Основным недостатком электронных пушек является то, что для их устойчивой работы необходимо достаточно низкое давление (p <10-2 Па). В плохом вакууме возможно образование электрических разрядов между электродами, что нарушает стабильность работы пушки. Поэтому, как видно из рисунка 1.1, электронно-лучевой источник имеет вакуумную систему откачки.

Характерными основными параметрами электронно-лучевого нанесения покрытий являются:

а) ускоряющее напряжение электронно-лучевой пушки до 10 кВ;

б) плотность тока j~104 105 Вт/см2;

в) скорость испарения 2·103 2·10-2 г/см2·с;

г) скорость роста покрытий 10 60 нм/с.

1 – анод (тигель с веществом); 2 – катод; 3 – электронный луч; 4 – подложка

Рисунок 1.1 – Принципиальная схема процесса нанесения покрытий

электронно-лучевым нагревом

Известны электронно-лучевые пушки для напыления мощностью до

100 кВт и более. При столкновении электрона с поверхностью испаряемого материала примерно 70 – 90 % его кинетической энергии в тонком поверхностном слое превращается в тепловую, остальная часть расходуется на возбуждение вторичной эмиссии и рентгеновского излучения.

Для характеристики процесса испарения вводят параметр – эффективность процесса испарения или удельная испаряемость . Это величина численно равна количеству вещества, испаряемого в данных условиях при энергозатратах, равных 1 Дж. Для электронно-лучевого испарителя параметр

= 3·10-6 г/Дж.

Испаренные под действием потока электронов частицы имеют кинетическую энергию порядка 0,1 0,3 эВ (при резистивном испарении эта величина значительно ниже и составляет 0,01 0,001 эВ, что способствует формированию покрытий с более высокими свойствами (адгезией, сплошностью).

Электронно-лучевые методы нанесения покрытий имеют следующие основные недостатки:

– необходимо использование источников высокого напряжения (до

10 кВ), что определяет сложности их эксплуатации;

– относительно невысокий КПД электронно-лучевых устройств. Более

25 % потребляемой мощности идет на вторичное электронное и рентгеновское излучение, нагрев тигля;

– в процессе роста покрытия поверхность подложки подвергается воздействию высокоэнергетичных электронов. Эти электроны способны генерировать дефекты в растущей плёнке, вызывать ее распыление. При попадании этих электронов на поверхность технологической оснастки возможно дополнительное газовыделение, которое отрицательно сказывается на качестве наносимых покрытий [1 – 3].

1.2 Особенности электронно-лучевого испарения диэлектрических материалов

Электронно-лучевое испарение диэлектриков имеет ряд особенностей, основная из которых состоит в том, что их поверхность имеет высокое электрическое сопротивление и при взаимодействии с ней потока электронов происходит накопление электронов в поверхностном слое (зарядка поверхности) и образование, в итоге, тормозящего электрического поля.

В общем случае в зоне действия потока электронов кроме зарядки поверхности протекают следующие основные процессы:

1) вторичная электронная эмиссия;

2) унос адсорбированного заряда с поверхности испаренными частицами.

Тогда с учетом данных процессов дифференциальное уравнение, описывающее кинетику зарядки поверхности и составленное на основе закона сохранения электрического заряда, может быть представлено в виде:

. (1.1)

Здесь q – плотность поверхностного заряда, адсорбированного на диэлектрике; jэ –плотность потока электронов; vу – ускоряющее напряжение электронной пушки; – скорость изменение массы мишени или скорость испарения (величина отрицательная); э – степень ионизации испаренных частиц; э – коэффициент вторичной электронной эмиссии, который численно равен количеству электронов, выбиваемых с поверхности при действии на нее одного первичного электрона.

Значениеопределяется природой материала подложки и очень сильно зависит от энергии электронов. В первом приближении эта зависимость может быть описана выражением:

, (1.2)

где 0, d – величины, зависящие от природы диэлектрика; е – заряд электрона.

Если электрон обладает большой энергией, то коэффициент вторичной электронной эмиссии меньше единицы, и при отсутствии испарения будет происходить зарядка поверхности до величины потенциала, равного потенциалу ускоряющего электрода пушки. В общем случае потенциал поверхности определяется величиной адсорбированного заряда q и емкостью поверхностного слоя С. Тогда эффективная энергия электронов, бомбардирующих поверхность равна:

, (1.3)

где U – эффективное ускоряющее напряжение; Uу – ускоряющий потенциал электронной пушки.

При решении уравнения (1.1) учтем соотношения (1.2), (1.3) и то, что dm/dt= - р jэ (р–приведенный коэффициент распыления) и dq/dt=-cdU/dt.

Тогда уравнение (1.1) преобразуется к виду:

. (1.4)

Решением данного дифференциального уравнения при начальном условии U(t=0)=Uу является выражение:

, (1.5)

где U0 и э – характерные параметры процесса.

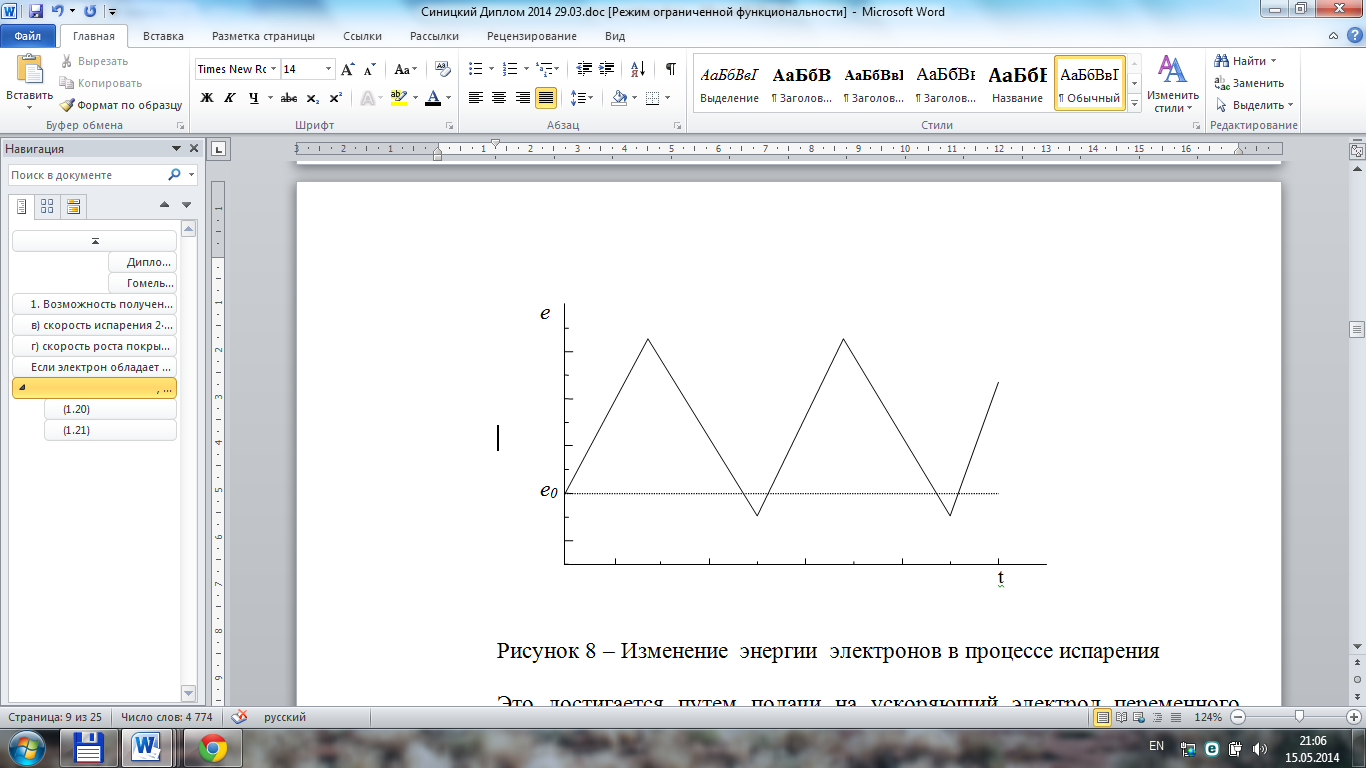

Графически кинетическая зависимость энергии электронов Е=еU представлена на рисунке 1.2. По своему физическому смыслу представленный на рисунке параметр U0=Ео/е, где Ео – энергия электронов, при которой на поверхности не происходит зарядка поверхности (нет накопления зарядов).

Ео зависит от природы испаряемой мишени. Для большинства полимеров она имеет значения 1 2,5 кэВ, для политетрафторэтилен «Тефлон» – Ео = 1,5кэВ.

Рисунок 1.2 – Изменение энергии электронов в процессе обработки

диэлектрической поверхности

Из данного аналитического рассмотрения следует, что основным технологическим параметром, изменением которого можно регулировать скорость испарения, является плотность потока электронов jэ. Ускоряющее напряжение электронной пушки не оказывает заметного влияния на скорость диспергирования и, как правило, при оптимальных режимах не должно значительно превышать значение U0.

Для увеличения скорости испарения диэлектриков можно предложить следующие технологические приемы:

1. Предварительный нагрев поверхности мишени до температуры, при которой поверхностная электрическая проводимость возрастает и снижается, соответственно, эффективность зарядки поверхности.

2. Испарение диэлектрика с помощью двух и более электронных пушек, одна их которых является источником медленных электронов, при взаимодействии которых с поверхностью происходит снятие электрического заряда.

3. Использование электронных потоков с изменяющей во времени энергией (рисунок 1.3).

Рисунок 1.3 – Изменение энергии электронов в процессе испарения

Это достигается путем подачи на ускоряющий электрод переменного потенциала. При таком режиме работы электронной пушки в промежуток времени от t1 до t2 будет происходить снятие поверхностного заряда вследствие интенсивной вторичной эмиссии.

4. Введение в зону испарения металлических электродов, например, медных, которые при действии на них высокоэнергетичных электронов являются источником рентгеновского излучения. Рентгеновское излучение, в свою очередь, при взаимодействии с поверхностью диэлектрика вызывает фотоэлектронную эмиссию. Металлические электроды также повышают эффективную электрическую проводимость слоя и способствуют, таким образом, стеканию с поверхности диэлектрика адсорбированных электрических зарядов.

При воздействии потока электронов на поверхность полимера протекают сложные физико-химические процессы, приводящие, например, к разрушению макромолекул, протеканию электронно-стимулированных реакций. В результате на поверхности образуются низкомолекулярные фрагменты – продукты электронно-лучевого диспергирования, которые при определенных условиях переходят в газовую фазу (десорбируются). Состав этих летучих продуктов различен и при определенных условиях они способны к процессам вторичной полимеризации, как в газовой фазе, так и на поверхности с образованием тонкого полимерного слоя. Данные процессы лежат в основе технологии формирования тонких полимерных покрытий из активной газовой фазы [2, 3].

1.3 Электронно-лучевой синтез просветляющих покрытий на основе тугоплавких оксидов

Просветление поверхностей элементов оптических систем используют по двум причинам. Во-первых, если оптическая система состоит из элементов с высокими показателями преломления или если количество элементов велико, потери света из-за отражения могут быть недопустимо большими. Во-вторых, в плоскость изображения попадает свет, претерпевший многократное отражение от поверхностей элементов, что приводит к уменьшению контрастности и четкости изображения [4].

Пропускание пластины (без учета интерференции проходящего света) равно:

(1.6)

где Rs =(1-ns)/(1+ns), ns – показатель преломления подложки.

На рисунке 1.4 представлена зависимость пропускания плоскопараллельной подложки от её коэффициента преломления.

Рисунок 1.4 – Зависимость пропускания плоскопараллельной подложки от ее коэффициента преломления

Для увеличения пропускания оптических деталей на их преломляющие поверхности наносятся просветляющие покрытия, которые уменьшают коэффициент отражения преломляющих поверхностей до 0,001 на одной и до 0,05 в широком спектральном диапазоне. Просветляющие оптические покрытия получают обычно в ИК области спектра осаждением в вакууме.

В зависимости от конструктивных и эксплуатационных условий работы детали выбирается конструкция просветляющего покрытия (количество и толщины слоев, составляющие покрытие материалы, способы их осаждения в вакууме). Наиболее дешевыми и простыми в изготовлении являются однослойные четвертьволновые покрытия, минимальная отражательная способность которых при нормальном падении света определяется выражением:

(1.7)

n0 – показатель преломления воздуха,

n1 – показатель преломления плёнки с оптической толщиной n1d1=0 /4,

ns – показатель преломления подложки.

0 – длина волны, при которой и производится контроль осаждения слоя,

d1 – геометрическая толщина плёнки.

Минимальная отражательная способность R = 0 реализуется при условии,

(1.8)

Применительно к оптическим материалам, прозрачным в инфракрасной области спектра ns подложки изменяется от 1,4 – 1.45 (фторид бария, кальция) до 4.0 (германий) показатель преломления n1 должен иметь величину от 1,20 до 2.0. Плёнкообразующих веществ, обладающих достаточной механической прочностью и стабильностью с показателем преломления меньше чем 1,38 (на длине волны 1 мкм) нет. Часто для однослойного просветления применяют плёнки фтористого магния (MgF2 n = 1,38 на сапфире с ns = 1.68 для 4 мкм) или фтористого свинца (PbF2 n = 1,6 для 0 = 10 мкм на селениде цинка), которые дают нулевое отражение для подложек с ns = 1,90 и 2.6 соответственно.

Хотя однослойные покрытия удовлетворительны для ряда применяемых задач и просты в изготовлении, они обладают некоторыми серьезными ограничениями. Так для крона наименьшее отражение с плёнкой фторида магния равно 1.33%. Для веществ с большими показателями преломления можно реально получить и нулевое отражение. Однако, отражение весьма быстро возрастает при отклонении длины волны в ту или иную сторону. Даже небольшие ошибки в толщине плёнки могут существенно снизить просветление на рабочей длине волны. Эти трудности можно преодолеть, используя покрытия из нескольких (двух-трех) слоев. Уменьшение отражательной способности материалов до величин близких к нулю в широкой области спектра, как в видимой, УФ и ближней ИК областях спектра, достигают применением многослойных просветляющих покрытий.

Уменьшения отражательной способности материалов до величин близких к нулю, прозрачных в видимой, УФ и ближней ИК областях спектра, достигают применением многослойных просветляющих покрытий.

Наиболее часто используют двухслойные покрытия, состоящие из следующих компонентов Ge, Sb2S3, ZnS, ZnSe, PbF2, MgF2, ZrO2 и др. Оптическая толщина слоев этих материалов определяет положение спектральной кривой остаточного коэффициента отражения и зависит от значений показателей преломления слоев и подложки. Значения оптических толщин определяют в зависимости от показателей преломления плёнкообразующих материалов и подложки из условия R=0, при = 0 ,

где – длина волны, на которой измеряется R для заданного спектрального интервала (обычно R < 0,008).

Величина показателей преломления зависит от условий осаждения диэлектриков, т.е. величины остаточного давления в вакуумной камере, состава остаточных газов, изменения стехиометрического состава вещества во время осаждения слоя, скорости испарения, температуры подложки. Отклонения в величинах показателей преломления и оптических толщинах слоев вызывает в экспериментальной спектральной кривой отличия от теоретической. Поскольку в формировании покрытия участвует не один материал, то количество факторов, влияющих на отклонение спектральной кривой увеличивается с увеличением числа слоев просветляющего покрытия. Поэтому при выборе конструкции просветляющего покрытия желательно обходиться минимальным количеством слоев.

Покрытия, состоящие из тугоплавких веществ (ZrO2, HfO2, MgO, Ge, PbF2) изготавливаются способом электронно-лучевого испарения вещества в вакууме, покрытия, содержащие остальные элементы, могут изготавливаться также с помощью резистивного испарения. Режимы осаждения (температура подложки, остаточное давление в камере, скорость испарения) определяются технико-эксплуатационными условиями применения детали. Режимы испарения (ток накала, эмиссии, ускоряющее напряжение) для электронно-лучевого испарения и ток накала для резистивного испарения выбираются в зависимости от плёнкообразующего материала и типа испарителя [5].

Прежде чем рассматривать конкретные просветляющие диэлектрические системы выведем несколько соотношений, полезных для более подробного анализа. Условие просветления означает равенство нулю энергетического коэффициента отражения, т.е. R=0. По определению R=r02 , отсюда следует, что условие просветления может быть записано в виде r0=0. Амплитудный коэффициент отражения непоглощающей системы слоев, выраженный через элементы матрицы интерференции равен:

. (1.9)

Нетрудно показать, что равенство нулю амплитудного коэффициента отражения будут выполняться, если одновременно равны нулю действительная и мнимая части числителя:

{. (1.10)

При условии, что (n0m11+nsm22)2+(n0nsm12+m21)2=0

Наиболее часто используются двухслойные покрытия, оптические толщины которых не равны друг другу.

Матрица интерференции, описывающая такие покрытия, имеет вид:

, (1.11)

где n1 – показатель преломления слоя, граничащего с воздухом,

j=2n1d1 /l – оптическая толщина слоя, граничащего с воздухом,

n2 – показатель преломления слоя, прилегающего к подложке,

j =2n2d2 /l – оптическая толщина слоя, прилегающего к подложке а значения элементов матрицы интерференции, выраженные через параметры слоев, равны:

;

; (1.12)

;

.

Условие просветления, после подстановки (1.12) в (1.10) имеет вид:

. (1.13)

Полагая, что из требований к механической прочности, химической стойкости и влагоустойчивости выбраны некоторые плёнкообразующие материалы, т.е. известны возможные значения показателей преломления плёнкообразующих материалов n1 и n2. Задача определения конструкции просветляющего покрытия сводится к нахождению оптической толщины плёнкообразующих слоёв. Подставляя известные величины (n0, ns, n1, n2, l0) и неизвестные величины.

; . (1.14)

Найдем оптические толщины слоев n1d1, n2d2, определив предварительно j1, j2 , здесь d1, d2 – геометрические толщины соответствующих слоёв.

Решая систему (1.12), получим:

; (1.15)

, (1.16)

поскольку j1, j2 действительные числа, то для решения этой системы необходимо, чтобы подкоренное выражение было больше нуля. С учетом того, что ns-n0>0 при падении света из воздуха система имеет решения при выполнении одного из следующих условий:

а) б)

(1.17)

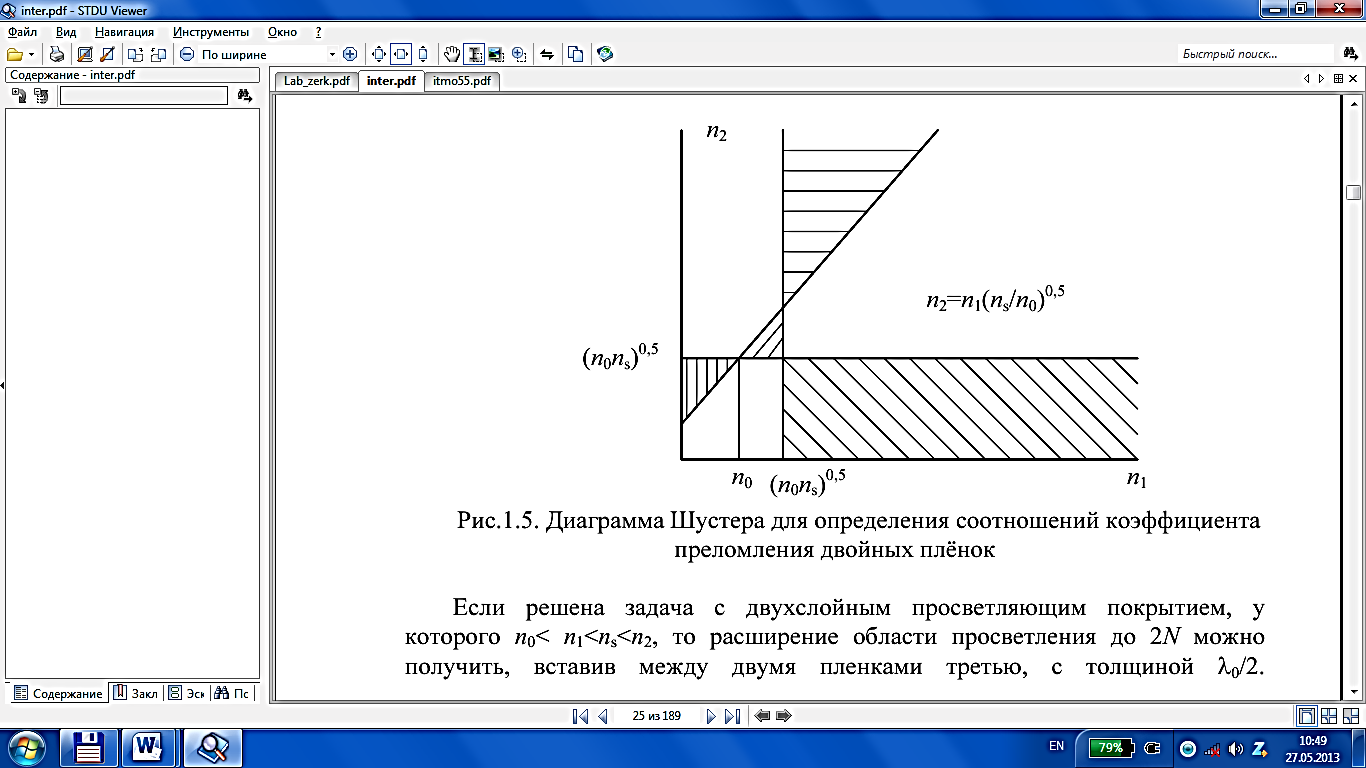

в) г)

Условию просветления будут удовлетворять значения n1, n2, лежащие в заштрихованных областях диаграммы, определяемых из неравенств, показанных на рисунке 1.5. Эту диаграмму называют диаграммой Шустера по имени ее создателя. Она позволяет определить соотношение между коэффициентами преломления двухслойных плёнок, которые дают нулевое отражение на заданной длине волны.

Рисунок 1.5 – Диаграмма Шустера для определения соотношений

коэффициента преломления двойных плёнок

; (1.18)

. (1.19)

Если решена задача с двухслойным просветляющем покрытием у которого n0 < n1 < ns < n2, то расширение области просветления до 2N можно получить вставив между двумя плёнками третью, с толщиной l0/2. Коэффициент преломления третье плёнки должен быть больше, чем у каждой из первых. Его реальное значение можно подобрать, используя программы расчета спектров покрытий на основе численных методов [6 – 8].

Контроль толщины слоёв при изготовлении их методом термического испарения в вакууме целесообразно осуществлять одним из двух фотометрических способов: по изменению коэффициентов пропускания или отражения при фиксированной длине волны.

Экстремальным значениям пропускания (отражения) соответствует толщина плёнки (nd) кратная значениям 0/4, где 0 – длина волны излучения на выходе монохроматора, n – коэффициент преломления наносимого вещества.

2 Синтез интерференционных покрытий оптического назначения электронно-лучевым методом

Методы термического (резистивного и электронно-лучевого) испарения широко используются для получения оптических покрытий. Основное достоинство методов – их универсальность. На однотипном вакуумном оборудовании имеется возможность получать однородные слои металлов, сплавов, полупроводников и диэлектриков различной толщины. Вакуумное оборудование, а также основные технологические подходы, которые используются при термическом осаждении тонких плёнок.

При термическом испарении плёнкообразующее вещество нагревается в вакуумной камере до температуры, при которой происходит его интенсивное

испарение в условиях высокого вакуума. Это соответствует давлению насыщенных паров порядка 1 Па. Обычно температуру, при которой давление

насыщенных паров составляет 1,33 Па, называют условной температурой.

Испаряемое вещество оседает на подложках и создает оптическую плёнку.

Метод электронно-лучевого испарения широко применяется для получения оптических плёнок в вакууме, как в лабораторных исследованиях, так и при промышленном изготовлении интерференционных покрытий. Основными достоинствами метода являются:

– незначительное взаимодействие испаряемого материала с материалом водоохлаждаемого тигля;

– возможность испарения большого количества материала с большой скоростью;

– испарение тугоплавких материалов.

2.1 Особенности синтеза интерференционных оптических покрытий

В зависимости от конструкции многослойного интерференционного покрытия и диапазона длин волн его работы выбираются покрытия различных материалов. Поскольку эти покрытия создаются методами напыления, то важно, чтобы качество оптических плёночных материалов удовлетворяло ряду важных критериев:

– прозрачность;

– оптимальный показатель преломления;

– оптическая однородность;

– относительная плотность;

– высокие адгезия и твердость, низкие механические напряжения;

– подходящие к эксплуатации определённые химические свойства диктуемые условиями эксплуатации (растворимость, реактивность);

– стабильность поведения в условиях среды эксплуатации.

Остановимся на рассмотрении некоторых требований к плёночным материалам, подробная информация о которых может быть найдена в [7].

Прозрачность. Световые потери в плёнках должны быть минимальны, что особенно важно при создании многослойных оптических покрытий из разных материалов. Обычно считается, что полные потери в многослойных системах – это сумма потерь на рассеяние и истинное поглощение. Какой из этих факторов является доминирующим, во многом зависит от конкретной ситуации. Потери, связанные с рассеянием, уменьшаются технологически при получении плёнок максимально оптически однородных, не содержащих на поверхности и в объеме пор, трещин, пузырьков и других подобных дефектов. Потери, обусловленные истинным, присущим данному материалу, поглощением, могут быть уменьшены только правильным подбором вида материала к длине волны. Учитывая дисперсию показателя поглощения k выбираемого материала, для рабочей длины волны 0 используется область дисперсии достаточно далекая от края поглощения материала. Чтобы световые потери в многослойных оптических покрытиях оставались незначительными, они должны быть менее 0,01 %. Это соответствует k 0,4410-4 или 10 см-1. Показатель преломления диэлектрических и полупроводниковых плёнок зависит от нескольких факторов:

– от природы материала или, точнее, от типа химической связи в материале. Обычно показатель преломления возрастает с увеличением атомного веса элемента; например, для углерода n = 2,38, для Si n = 3,4, для Ge n = 4,0 (на = 4 мкм). В химических соединениях с преимущественно ионными связями показатель преломления ниже, чем в соединениях с доминирующей ковалентной связью. Так, для PbF2 n = 1,76, для PbO n = 2,6, для PbTe n = 3,9;

– от кристаллической структуры. Для плёнок TiO2 характерна сильная зависимость n от температуры подложки (Ts), определяющая структуру плёнок. Так, в интервале от 20 °С до 400 °С плёнки могут быть либо аморфные, либо со структурой анатаза или рутила, либо представлять смесь аморфной и кристаллической фаз. При таком Ts показатель преломления на длине волны

550 нм может меняться в пределах 1,9 2,6; – от изменения размера зерен, плотности, концентрации поглощенных паров воды и состава плёнок.

Относительная плотность есть отношение плотности плёнки (f) к плотности массивного образца (m). Относительная плотность и показатель преломления связаны соотношением: где nf и nm – показатели преломления для плёнки и массивного образца, соответственно.

(2.1)

Уменьшение может быть связано со структурными дефектами, обусловленными внедрением в плёнку молекул газа, реиспарением внедренных молекул, наличием микропор. Увеличение Ts обычно приводит к возрастанию . Рассмотренным требованиям к плёночным материалам многослойных интерференционных покрытий удовлетворяют диэлектрические и полупроводниковые материалы. Среди диэлектриков чаще всего применимы оксиды, фториды, некоторые хлориды, сульфиды и селениды. Среди полупроводников – кремний, германий и теллур. В таблице 2.1 приведены значения оптических постоянных наиболее распространенных диэлектрических и полупроводниковых плёночных материалов, полученных различными методами. Следует отметить, что оптические постоянные существенно зависят как от способа получения плёнок, так и от технологических режимов. Следовательно, их следует рассматривать как ориентировочные. Подробные данные по представленным и некоторым другим материалам, с технологическими особенностями их получения, можно найти в [7,8] и других справочных изданиях [9 – 11].

Таблица 2.1 – Параметры и методы получения плёночных материалов оптических покрытий

|

Плёночный

материал

|

Способ

получения*

|

Область

прозрачности, мкм

|

Показатель преломления n в интервале длин волн

от 1 до 2, мкм

|

Показатель

поглощения k на

длине волны , мкм

|

|

|

|

|

n

|

1 - 2

|

k

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

|

Na3AlF6

|

ТИ, ЭЛИ

|

0,20 - 14

|

1,37 – 1,32

|

0,20 – 2

|

—

|

—

|

|

MgF2

|

ТИ, ЭЛИ

|

0,11 – 10

|

1,40 – 1,32

|

0,25 – 2

|

6,0·10-6

|

1,06

|

|

|

|

|

|

|

9,0·10-5

|

0,52

|

|

ThF4

|

ТИ

|

0,20 – 15

|

0,57 – 1,5

|

0,25 – 2

|

2,0·10-6

|

1,06

|

|

|

|

|

|

|

5,0·10-6

|

0,52

|

|

CeF4

|

ТИ

|

0,30 – 5

|

1,69 – 1,59

|

0,25 – 2

|

—

|

—

|

|

LaF3

|

ТИ, ЭЛИ

|

0,22 – 2

|

1,65 – 1,57

|

0,25 – 2

|

1,0·10-3

|

0,25

|

|

NaF3

|

ТИ, ЭЛИ

|

0,22 – 2

|

1,68 – 1,58

|

0,25 – 2

|

—

|

—

|

|

PbF2

|

ТИ

|

0,24 – 20

|

1,75 – 1,7

|

0,55 – 1

|

—

|

—

|

|

SiO2

|

ЭЛИ, КР, ВР,

|

0,20 – 8

|

1,46 – 1,44

|

0,40 – 1,6

|

2,0·10-6

|

1,06

|

|

|

МР, ОР

|

|

|

|

1,5·10-5

|

0,52

|

|

Al2O3

|

ЭЛИ, КР,

|

0,20 – 11

|

1,65 – 1,57

|

0,50 – 1,6

|

8,0·10-6

|

1,06

|

|

|

МР, ВР

|

|

|

|

2,3·10-5

|

0,52

|

|

U2O3

|

ЭЛИ, ТИ

|

—

|

1,95 – 1,77

|

0,25 – 2

|

4,0·10-3

|

0,25

|

|

HfO2

|

ЭЛИ, КР

|

0,25 – 9

|

2,31 – 1,97

|

0,25 – 2

|

1,6·10-3

|

0,25

|

|

ZrO2

|

ЭЛИ, КР

|

0,25 – 9

|

2,32 – 1,98

|

0,25 – 2

|

1,0·10-2

|

0,25

|

|

CeO2

|

ТИ, ЭЛИ

|

0,46 – 2

|

2,52 – 1,92

|

0,40 – 2

|

—

|

—

|

|

Ta2O5

|

ЭЛИ, КР,

|

0,30 – 2

|

2,50 – 2,06

|

0,25 – 2

|

8,0-10-3

|

0,3

|

|

|

МР, ВР, ОР

|

|

|

|

|

|

|

TiO2

|

ТРИ, ЭЛИ,

|

0,40 – 3

|

2,55 – 2,1

|

0,40 – 1,5

|

2,5·10-4

|

1,06

|

|

|

КР, МР, ОР

|

|

|

|

7,5·10-1

|

0,52

|

|

ZnS

|

ТИ, ЭЛИ

|

0,38 – 25

|

2,35 – 2,2

|

0,40 – 5

|

3,0·10-6

|

1,06

|

|

|

|

|

|

|

2,7·10-4

|

0,52

|

|

ZnSe

|

ТИ

|

0,60 – 15

|

2,60 – 2,3

|

0,50 – 2

|

—

|

—

|

|

Si

|

ТИ, ЭЛИ

|

1,10 – 9

|

3,4

|

3

|

—

|

—

|

|

Ge

|

ТИ, ЭЛИ

|

1,70 – 23

|

4,4

|

2

|

—

|

—

|

|

PbTe

|

ТИ, ЭЛИ

|

3,50 – 20

|

5,6

|

1 – 8

|

—

|

—

|

|

CdTe

|

ТИ, ЭЛИ

|

0,96 – 28

|

2,7

|

1 – 8

|

—

|

—

|

Окончание таблицы 2.1

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

|

MoO2

|

МР

|

0,50 – >1

|

2,01 – 2,04

|

0,5 – 0,9

|

1,5·10-3

|

0,5

|

|

|

|

|

|

|

2,0·10-4

|

0,7

|

|

WO3

|

МР, ОР

|

0,40 – >1

|

2,2

|

0,5 – 0,9

|

5,0·10-4

|

0,6

|

|

Sc2O3

|

ЭЛИ

|

0,20 – 10

|

1,96 – 1,99

|

0,4 – 1

|

—

|

—

|

|

Y2O3

|

ЭЛИ

|

0,20 – 10

|

1,75

|

0,4 – 1

|

—

|

—

|

|

Eu2O3

|

ЭЛИ

|

0,26 – >1

|

1,82

|

0,4 – 1

|

—

|

—

|

|

La2O3

|

ЭЛИ

|

0,20 – 10

|

2,03

|

0,4 – 1

|

—

|

—

|

|

Gd2O3

|

ЭЛИ

|

0,22 – >1

|

1,98

|

0,4 – 1

|

—

|

—

|

|

Tb2O3

|

ЭЛИ

|

—

|

1,96

|

0,4 – 1

|

—

|

—

|

|

Dy2O3

|

ЭЛИ

|

0,21 – 10

|

1,97

|

0,4 – 1

|

—

|

—

|

|

Ln2O3

|

ЭЛИ

|

0,22 – 10

|

1,93

|

0,4 – 1

|

—

|

—

|

|

Еr2O3

|

ЭЛИ

|

0,26 – >1

|

1,96

|

0,4 – 1

|

—

|

—

|

|

Sm2O3

|

ЭЛИ

|

0,23 – >1

|

2,09

|

0,4 – 1

|

—

|

—

|

|

Ho2O3

|

ЭЛИ

|

0,22 – >1

|

1,96

|

0,4 – 1

|

—

|

—

|

|

Yb2O3

|

ЭЛИ

|

—

|

1,95

|

0,4 – 1

|

—

|

—

|

|

Рr6O11

|

ЭЛИ

|

—

|

1,94

|

0,4 – 1

|

—

|

—

|

|

* Обозначения: ТИ – термическое испарение;

ТРИ – термическое реактивное испарение;

ЭЛИ – электронно-лучевое испарение;

КР – катодное распыление;

ВР – высокочастотное распыление;

МР – магнетронное распыление;

ОР – осаждение из растворов.

|

Диэлектрические материалы, используемые в интерференционной оптике, делятся на группы в соответствии с их химическим составом [7].

Галогениды и, в частности, фториды принадлежат к классу материалов, которые легко испаряются и конденсируются, сохраняя стехиометрию. Исключительно важное значение среди фторидов имеют криолит (Na3AlF6 – соединение NaF и AlF3), MgF2 и ThF4.

Криолит испаряют из тиглей, изготовленных из тугоплавких металлов. Масс-спектрометрический анализ показывает, что криолит диссоциирует при нагревании. При более низких температурах испарителя в газовой фазе преобладает NaF, а при более высоких – AlF3. Поэтому состав получаемых плёнок зависит от температуры резистивного испарителя и скорости испарения. Плёнки криолита прозрачны и имеют низкий коэффициент поглощения в области длин волн 0,2 – 14 мкм. Их показатель преломления зависит от условий испарения и состава полученной плёнки nNaF = 1,29 1,31, nAlF3 = 1,385. Значения показателя преломления плёнок криолита nNa3AlF6 = 1,28 1,36. Средней величиной считается n = 1,35. Плёнки поглощают пары воды в процессе и после испарения, что накладывает дополнительные требования к условиям эксплуатации покрытий.

Плёнки AlF3 наносятся сублимацией при 1100 °С из молибденовых тиглей. Они прозрачны в области 0,195 10 мкм; показатель преломления в вакууме равен 1,23, на воздухе – 1,38. Такая большая разница объясняется малой плотностью плёнки по отношению к объемному кристаллу. MgF2 легко испаряется из танталовых или вольфрамовых лодочек, а также с помощью электронного луча. Плёнки MgF2 используются в диапазоне длин волн 0,115

4 мкм. Выше этого значения в четвертьволновой плёнке появляются трещины из-за высоких внутренних механических напряжений. Кроме того, в плёнках микронной толщины поглощение отсутствует только до = 4 мкм, выше которой ощутимое поглощение дают структурные дефекты плёнки. В более тонких плёнках верхняя граничная длина волны высокой степени пропускания может достигать 10 мкм. Показатель преломления плёнок из фторида магния, из-за высокой пористости, в видимой области зависит от температуры подложки и количества поглощенной влаги. Увеличение температуры подложки увеличивает показатель преломления и усиливает зависимость от других технологических параметров - таких, как давление пара. Плёнки MgF2 всегда имеют поликристаллическую структуру, хотя в тонких плёнках и плёнках, осажденных на холодные подложки, величина зерна значительно меньше, чем в толстых плёнках или плёнках, осажденных на нагретые подложки. При толщинах более 100 нм плёнки становятся оптически неоднородными. В плёнках MgF2 обнаружены очень высокие растягивающие напряжения (300 500 МПа при толщине 100 нм). Механические и химические свойства плёнок в основном зависят от плотности. Плёнки с высокой плотностью, полученные при температуре подложки 300 °С или путем отжига после осаждения, очень стабильны, тверды и обладают хорошей адгезией.

Плёнки ThF4 чаще используются в диэлектрических зеркалах, особенно в лазерной технике. Для испарения ThF4 используются лодочки из тантала. Получаемые плёнки прозрачны в диапазоне длин волн 0,2 15 мкм. Показатель преломления при = 550 нм равен 1,52. Плёнки очень стабильны механически и химически устойчивы. Плотность плёнок зависит от условий их приготовления. В плёнках ThF4 наблюдаются растягивающие напряжения ~ 110 150 МПа, которые при выдержке на воздухе заметно уменьшаются. Толстые плёнки ThF4 не растрескиваются и не отслаиваются, что делает их вполне пригодными для использования в инфракрасном диапазоне. ThF4 – радиоактивен. Необходимо соблюдать все меры предосторожности, предусмотренные при работе с радиоактивными материалами, в соответствии с имеющимися правилами.

Кроме рассмотренных материалов, в интерференционной оптике применяют и другие фториды – такие, как CeF3, LiF, BaF2, PbF2. Достоинства и недостатки описанных выше фторидов приведены в таблице 2.2.

Сульфиды и селениды. ZnS применяется в оптических покрытиях для видимой и ИК- областей спектра. Плёнки ZnS часто используются в комбинации с плёнками фторидов типа Na3AlF6, MgF2, ThF4, обладающими низкими показателями преломления. Также ZnS очень хорошо совмещается с полупроводниковыми материалами (например с PbTe, Ge), так как образует толстые плёнки, которые не растрескиваются и не отслаиваются при работе в ИК-диапазоне. Полоса пропускания таких покрытий перекрывает видимый и ИК-60 диапазон вплоть до 14 мкм.

Показатель преломления в видимой области изменяется от 2,6 до 2,3, обнаруживая вблизи края поглощения сильную дисперсию. В ИК-области показатель преломления ~ 2,3. В УФ-диапазоне плёнки ZnS полностью поглощают. Плёнки обладают высокой относительной плотностью. Стабильность плёнок ZnS сильно зависит от чистоты и способа предварительной обработки подложки. ZnS испаряется при температуре 1200 °С. При нагреве ZnS диссоциирует на Zn и S. При конденсации Zn и S снова ассоциируют в ZnS. Этим объясняется сильная зависимость коэффициента конденсации от температуры подложки даже в области 20 300 °С. ZnS испаряют из молибденовых и вольфрамовых лодочек.

ZnSe во многом аналогичен ZnS. Плёнки ZnSe используют в производстве лазерных зеркал. Недостатком этих плёнок является наличие поглощения в коротковолновой части видимого диапазона (до 0,46 мкм), а преимуществом – высокий показатель преломления (n = 2,65 при = 550 нм). Sb2S3 имеет высокий показатель преломления в красной части видимого диапазона. В более коротковолновой области он сильно поглощает. Показатель преломления Sb2S3 2,35 при = 600 нм. Достоинства и недостатки приведены в таблице 1.2.

Оксиды обладают высокой механической прочностью и химической стабильностью. Показатели преломления оксидов перекрывают широкий диапазон. Для покрытий с низким показателем преломления используют плёнки SiO2 и Si2O3. Промежуточные значения показателей преломления имеют плёнки SiO, Al2O3, MgO, ThO2, ZrO2 и редкоземельные окислы. CeO2 и TiO2 обладают высокими показателями преломления.

Плёнки SiO2 лучше всего получать электронно-лучевым способом. При этом для получения плотных и стабильных плёнок подложку необходимо нагревать до 150 °С. Плёнки SiO2 получают также реактивным испарением SiO в ионизированном кислороде. Плёнки SiO2 прозрачны в области 0,2 9 мкм,

n = 1,46 при = 550 нм. Плёнки, осажденные на горячие подложки, обладают высокой относительной плотностью, хорошей адгезией и очень высокой химической и механической стабильностью.

Плёнки Si2O3 образуются при испарении моноокиси кремния в атмосфере кислорода. Эти плёнки имеют показатель преломления 1,55 и поглощают в УФ-области. Однако УФ- поглощение можно устранить УФ-облучением.

Плёнки SiO образуются при испарении SiO без кислорода. Они поглощают в видимой области, но прозрачны в ИК-диапазоне вплоть до 8 мкм. Плёнки SiO имеют показатель преломления ~ 2 в видимой области и ~1,8 в инфракрасной. Плёнки обладают высокой химической и механической стабильностью и являются прекрасными покрытиями для ИК-диапазона.

Плёнки Al2O3 получают только электронно-лучевым испарением. При тщательном приготовлении плёнки имеют полосу пропускания от 0,2 вплоть

до 7 мкм. Плёнки аморфны и обладают очень высокой твердостью и адгезией. Показатель преломления плёнок Al2O3 ~ 1,6 в видимом диапазоне.

Плёнки MgO можно получать испарением электронным лучом; полоса пропускания таких плёнок лежит в области 0,22 8 мкм. Плёнки имеют поликристаллическую структуру; размер кристаллитов увеличивается при повышении температуры подложки. При длительной выдержке на воздухе поверхность плёнок MgO покрывается мутным голубоватым рассеивающим налетом. Поэтому плёнки MgO нельзя использовать в оптических покрытиях в качестве внешнего слоя. Кроме того, плёнки MgO не нашли широкого применения вследствие ограниченной стабильности.

ThO2 испаряют электронным лучом. Плёнки диоксида тория прозрачны в УФ-области и имеют показатель преломления, меняющийся от n = 2,1 при

= 0,2 мкм до n = 1,95 при = 0,3 мкм. Плёнки ThO2 используют в комбинации с SiO2 для многослойных покрытий УФ-диапазона и для усиления отражения покрытий на алюминии. ThO2 радиоактивен, и поэтому необходимо соблюдать такие же меры предосторожности, как и при работе с ThF4.

Плёнки ZrO2 обычно получают электронно-лучевым испарением. Полоса пропускания лежит в области 0,34 12 мкм. Показатель преломления плёнок до некоторой степени зависит от температуры подложки (при комнатной температуре n = 1,97, при Ts = 200 °С n = 2,05). При использовании ZrO2 возникает проблема, связанная с образованием неоднородных плёнок, что, вероятно, обусловлено структурными дефектами.

Плёнки ZrO2 обладают прекрасными механическими и химическими свойствами и легко совместимы с плёнками других окислов и с MgF2. Оксиды редкоземельных элементов (La2O3, Pr6O11, Nd2O3, Sc2O3, Y2O3) образуют плёнки с показателями преломления от 1,9 до 2,1. Они обладают хорошей прозрачностью в видимой области и в ближней УФ-области спектра. Все эти оксиды испаряют из вольфрамовых лодочек. Реактивное испарение и высокая температура подложки повышает однородность плёнок и воспроизводимость их свойств. Все плёнки имеют довольно высокую стабильность, за исключением La2O3, которые чувствительны к влаге. Sc2O3 и Y2O3 – наиболее перспективные материалы, так как они сочетают высокую стабильность при средних значениях показателя преломления n = 1,9 с широкой полосой пропускания.

Плёнки CeO2 получают термическим резистивным и электронно-лучевым испарением. Их полоса пропускания простирается от видимой области до ИК-диапазона вплоть до 12 мкм. Плёнки CeO2, осажденные на предварительно нагретые подложки, обнаруживают слабое поглощение в области 0,4 0,5 мкм. Толстые плёнки сильно рассеивают свет, что ограничивает их применение в ИК-диапазоне. Показатель преломления плёнок CeO2 сильно зависит от температуры подложки. Плёнки имеют поликристаллическую структуру при любых температурах подложки, а различие в показателях преломления обусловлено различной концентрацией границ зерен, так как при повышении температуры подложки размер кристаллита увеличивается и, следовательно, уменьшается влияние межзеренных границ.

Плёнки CeO2 очень стабильны, тверды и обладают высокой адгезией. Вместе с плёнками MgF2 или SiO2 они используются в многослойных покрытиях высокого отражения.

Плёнки TiO2 тверды, имеют высокую адгезию и химическую устойчивость. Высококачественные плёнки TiO2 можно получить лишь методом реактивного испарения TiO. Плёнки прозрачны в видимой и ближней ИК-областях. Толстые плёнки TiO2 обнаруживают рассеяние света в ИК-диапазоне вблизи ~ 3 мкм, что ограничивает их применение в этом диапазоне. Показатель преломления плёнок TiO2 очень сильно зависит от температуры подложки (при изменении температуры наблюдается переход от аморфных плёнок к плёнкам со структурой анатаза или рутила), а также от условий напыления: скорости конденсации и давления остаточной атмосферы. Поэтому значения показателя преломления TiO2 колеблются от 1,9 до 2,6. В плёнках TiO2, полученных реактивным испарением в ионизированном кислороде, наблюдались высокие растягивающие напряжения (360 220 МПа в зависимости от толщины плёнки). Плёнки TiO2 применяются в интерференционных зеркалах обычно в комбинации с SiO2. Достоинства и недостатки оксидных материалов приведены в таблице 2.2, а оптические свойства в таблице 2.1.

Таблица 2.2 – Достоинства и недостатки диэлектрических материалов для оптических применений

|

Материал

|

Достоинства

|

Недостатки

|

|

1

|

2

|

3

|

|

Криолит Na3AlF6 (соединение NaF и AlF3)

|

Прозрачность и низкий коэффициент поглощения в области 0,2-14 мкм; самый низкий показатель преломления, что обеспечивает хороший коэффициент контрастности

|

Неоднородность по показателю преломления ~ 0,03; зависимость относительной плотности плёнки от температуры подложки (при Ts = 30 °C р = 0,88, при Ts = 190 °C р = 0,92); растворимость в воде; наличие растягивающих напряжений

|

|

MgF2

|

Стабильность; твердость; хорошая адгезия

|

Неоднородность по толщине; наличие высоких растягивающих напряжений; несовместимость с плёнками других веществ (например с TiO2)

|

|

ThF4

|

Прозрачность в области 0,2-15 мкм; механическая и химическая стабильность; возможность получать очень толстые плёнки; хорошая совместимость с плёнками других веществ (например с ZnS)

|

Радиоактивность

|

|

LiF

|

Прозрачность в УФ-области

(1 < 0.11 мкм); стабильность

|

Растворимость в воде

|

|

ZnS

|

Хорошая совместимость с фторидами и полупроводниками; высокая адгезия; широкая полоса пропускания; высокая относительная плотность

|

Сильная зависимость стабильности от предварительной обработки подложки

|

Окончание таблицы 2.2

|

1

|

2

|

3

|

|

ZnSe

|

Высокий показатель преломления на 0,55 мкм

|

Поглощение в области до 0,46 мкм

|

|

Sb2S3

|

Высокий показатель преломления в красной части видимого диапазона

|

Сильное поглощение в коротковолновой области

|

|

SiO2

|

Прозрачность в области 0,2-9 мкм; высокая относительная плотность; хорошая адгезия; очень высокая механическая и химическая стабильность

|

|

|

Si2O3

|

Хорошая адгезия; очень высокая механическая и химическая стабильность

|

Поглощение в УФ-области спектра

|

|

SiO

|

Высокая химическая и механическая стабильность

|

Поглощение в видимой области

|

|

Al2O3

|

Очень высокая твердость и адгезия

|

Ограниченность выбора метода изготовления

|

|

MgO

|

|

Ограниченная стабильность, невозможность использования в качестве внешнего слоя

|

|

ThO2

|

Прозрачность в УФ-области.

|

Радиоактивность

|

|

ZrO2

|

Прекрасные механические и химические свойства; совместимость с плёнками других окислов и с MgF2

|

Неоднородность плёнок

|

|

Оксиды элементов редких земель

|

Хорошая прозрачность в видимой и ближней УФ-области спектра; однородность плёнок; воспроизводимость свойств; высокая стабильность; широкая полоса пропускания у Sc2O3 и Y2O3

|

La2O3 чувствителен к влаге

|

|

CeO2

|

Широкая полоса пропускания: от видимой области до ИК-диапазона вплоть до 12 мкм; высокая стабильность и твердость; хорошая адгезия

|

Сильное рассеяние света толстыми плёнками, что ограничивает применение в ИК-диапазоне; сильная зависимость показателя преломления от температуры подложки

|

|

TiO2

|

Твердость; хорошая адгезия; химическая стойкость; прозрачность в видимой и ближней ИК-областях

|

Ограниченность выбора метода изготовления; сильная зависимость показателя преломления от температуры подложки и условий конденсации; наличие растягивающих напряжений

|

|

Si

|

Твердость; устойчивость; высокий показатель преломления

|

Наличие поглощения

|

|

Ge

|

Высокая прозрачность, начиная с 2 мкм; прочность; высокий показатель преломления; хорошая совместимость с другими плёнками

|

Некоторая зависимость показателя преломления от условий нанесения плёнки

|

|

Te

|

Высокий показатель преломления

|

Низкая механическая прочность

|

Полупроводники используются в спектральном диапазоне, соответствующем энергиям, меньшим ширины запрещенной зоны. Они обладают высоким показателем преломления. Плёнки Si, Ge и Te получают методом испарения в вакууме (предпочтительнее – электронно-лучевое) и методами ионно-плазменного напыления. Структура плёнок аморфная, поскольку используются невысокие температуры подложки до 300 °С. Оптические свойства плёнок зависят от многих технологических параметров, таких как температура подложки, скорость нанесения плёнки, давление и состав остаточной атмосферы. Влияние условий напыления на показатель преломления плёнок не является критическим, поскольку не дает существенных (более 10 %) отклонений его величины, и в сочетании с низкопреломляющим SiO2 граница раздела SiO2 полупроводник дает высокий уровень отражения.

Плёнки аморфного кремния (а-Si) пропускают в области 1,1 9 мкм.

При > 9 мкм плёнки поглощают свет из-за присутствия в них кислорода. При = 3 мкм nSi = 3,4. Плёнки кремния тверды и устойчивы.

Плёнки аморфного германия (а-Ge) обладают высокой прозрачностью, начиная с 2 мкм и далее в сторону больших длин волн. Показатель преломления плёнок германия выше, чем у массивных образцов, и зависит от способа испарения (лодочка или электронный луч), температуры подложки и давления. Для плёнок, нанесенных на холодную подложку: n = 4,4 при = 2 мкм и n = 4,3 при = 4 мкм. Плёнки а-Ge прочны и хорошо совмещаются в многослойных системах с плёнками SiO или ZnS. Плёнки Te пропускают в области 4 8 мкм. Показатель преломления высок n = 5,5. Однако плёнки теллура не обладают высокой механической прочностью. Достоинства и недостатки полупроводниковых материалов приведены в таблице 2.2.

2.2 Технологический процесс нанесения многослойного покрытия электронно-лучевым испарением

Вакуумные установки для получения покрытий термическим испарением плёнкообразующих материалов можно разделить на стандартные, улучшенные и сверхвысоковакуумные установки. Установки стандартного типа имеют не прогреваемый (или прогреваемый водой до 80 – 90 °С) металлический или стеклянный колпак. Заданный вакуум получают с помощью паромасляного диффузионного насоса, снабженного маслоотражателем и ловушками (водяной и азотной). Разборные соединения в установках выполняются с использованием вакуумной резины. К этому типу относятся установки ВУ-1А, ВУ-2, УРМЗ-279-011 (СССР, Россия) и др.

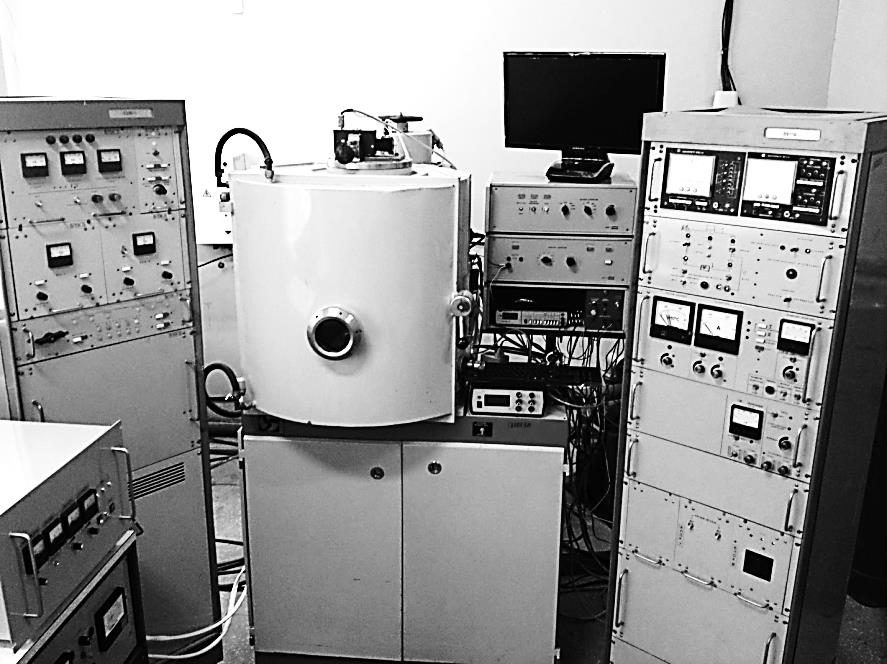

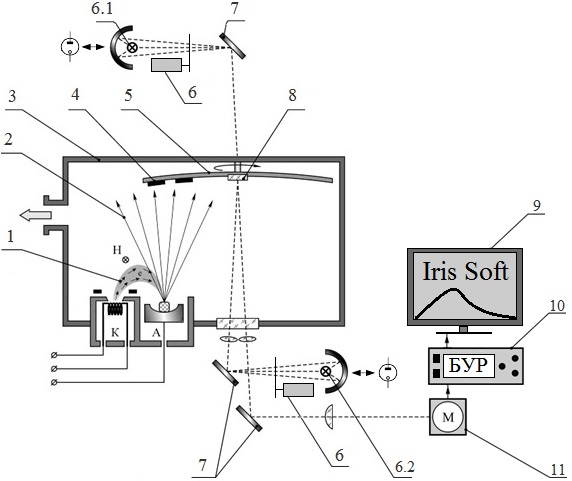

Установка вакуумного напыления ВУ-1А (рисунки 2.1, 2.2), оснащенная источником электронно-лучевого испарения УЭЛИ-I и встраиваемой системой контроля оптических характеристик, модель Iris-0211 (СОК Iris). Установка термического испарения состоит из камеры, закрытой от окружающей атмосферы, откачивающей вакуумной системы, подколпачного устройства для крепления напыляемых деталей, испарителей и пульта управления работой узлов и агрегатов установки. Для наблюдения за ходом процесса напыления в двери камеры имеется иллюминатор. Чаще всего он используется при электронно-лучевом испарении, когда нужно следить за режимом работы луча. Напыляемые подложки и образец-свидетель для контроля толщины плёнки в процессе напыления. В установке находится оправа для свидетелей, позволяющая устанавливать до 10 сменных свидетелей. Для улучшения равномерности толщины плёнки приспособление вращается с частотой до

100 мин-1 на роликовых опорах [10 – 14].

Рисунок 2.1 – Вакуумная установка ВУ-1А

1 – электронный луч; 2 – поток распылённого вещества; 3 – вакуумная камера;

4 – подложки; 5 – вращающаяся оснастка; 6 – модулятор;

6.1 – источник излучения галогенный и дейтериевый «на просвет»;

6.2 – источник излучения галогенный и дейтериевый «на отражение»;

7 – плоские зеркала; 8 – образец-свидетель; 9 – компьютер с программой «IrisSoft»;

10 – блок управления и регистрации; 11 – монохроматор М250;

А – анод (тигель с веществом); К – катод

Рисунок 2.2 – Структура вакуумной установки электронно-лучевого напыления

Технологический процесс имеет ряд основных операций.

Очистка подложек: подложки из стекла, кварца и кремния обезжиривают в смеси петролейного эфира и этилового спирта в соотношении 75% – 25% и окончательно протирают тампонами обезжиренной ваты, смоченной в абсолютном этиловом спирте. Очищенные детали устанавливается в подложкодержатель в вакуумной камере. При выполнении этой операции оператор должен работать в резиновых перчатках или напальчниках.

Подготовка вакуумной камеры происходит параллельно с верхней операцией:

– Очистка элементов подколпачной аппаратуры (экранов, испарителей, заслонов) от плёнок испаряемых материалов и пропитку их спиртом.

– Загрузка исходных плёнкообразующих материалов в испарители (ZrO2, SiO2, в четырехпозиционный тигель электронно-лучевого испарителя).

– Загрузка подложкодержателя с очищенными оптическими деталями.

– Проверка работоспособности механизмов и устройств в вакуумной камере: вращение подложкодержателя, перемещение заслонок, работа системы контроля оптических характеристик.

– Откачка камеры до давления примерно 2 Па.

Операция ионной очистки подложек проводится нагрев подложек с помощью низкоэнергетического ионного источника типа «АИДА» в камере, в течение 10 минут при напряжении 500 В на электроде ионной очистки и токе разряда 60 мА. При этом включается вращение подложкодержателя. В процессе ионной очистки ионами остаточных газов с поверхности удаляются пылинки и молекулы тяжелых газов. По окончании ионной очистки камера откачивается до p = 10 -2 10 -3 Па.

Нагрев подложек до фиксированной температуры Тподл =100 0С, происходит в высоком вакууме при одновременном вращении подложкодержателя. При этом с поверхности оптических деталей удаляются пары воды и молекулы легких газов. Время нагрева 5 15 минут.

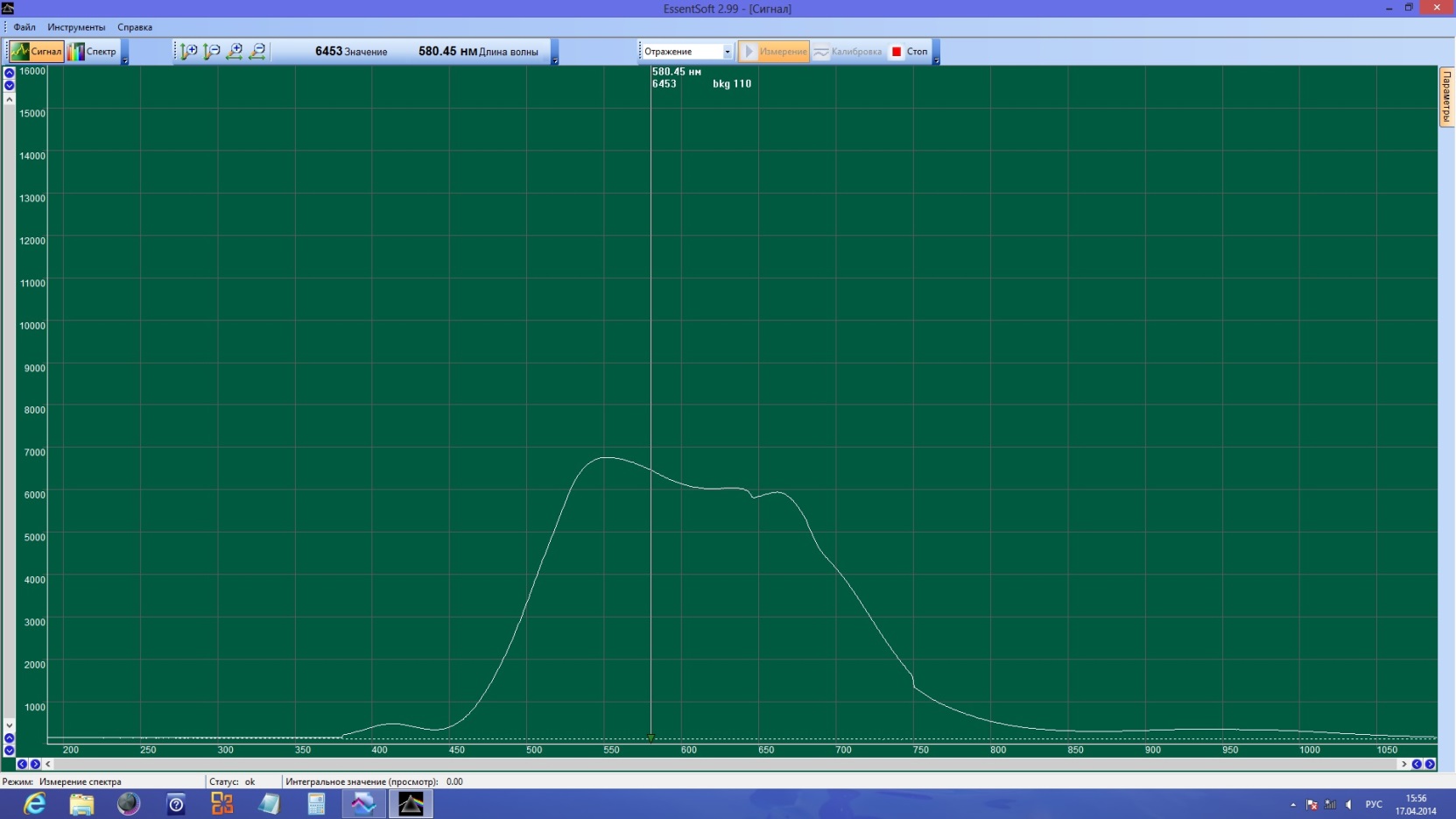

Нанесение оптического покрытия начинают после обезгаживания плёнкообразующих материалов при закрытой заслонке. Для этого материал нагревают до температуры на 100 0С ниже, чем Тисп. В процессе прогрева давление вакуумной камеры повышается, а потом понижается до p =10-3 Па. Обезгаживание считается законченным, когда давление восстанавливается до первоначального значения. Далее включают СОК Iris, выводят электронно-лучевой испаритель на режим испарения, открывают заслонку и проводят испарение материала, фиксируя параметры испарителя и электронной пушки. Контроль за нанесением ведут по графику программы «IrisSoft» (рисунок 2.3).

Рисунок 2.3 – График программы «IrisSoft» при получении

пятислойного покрытия ZrO2+SiO2

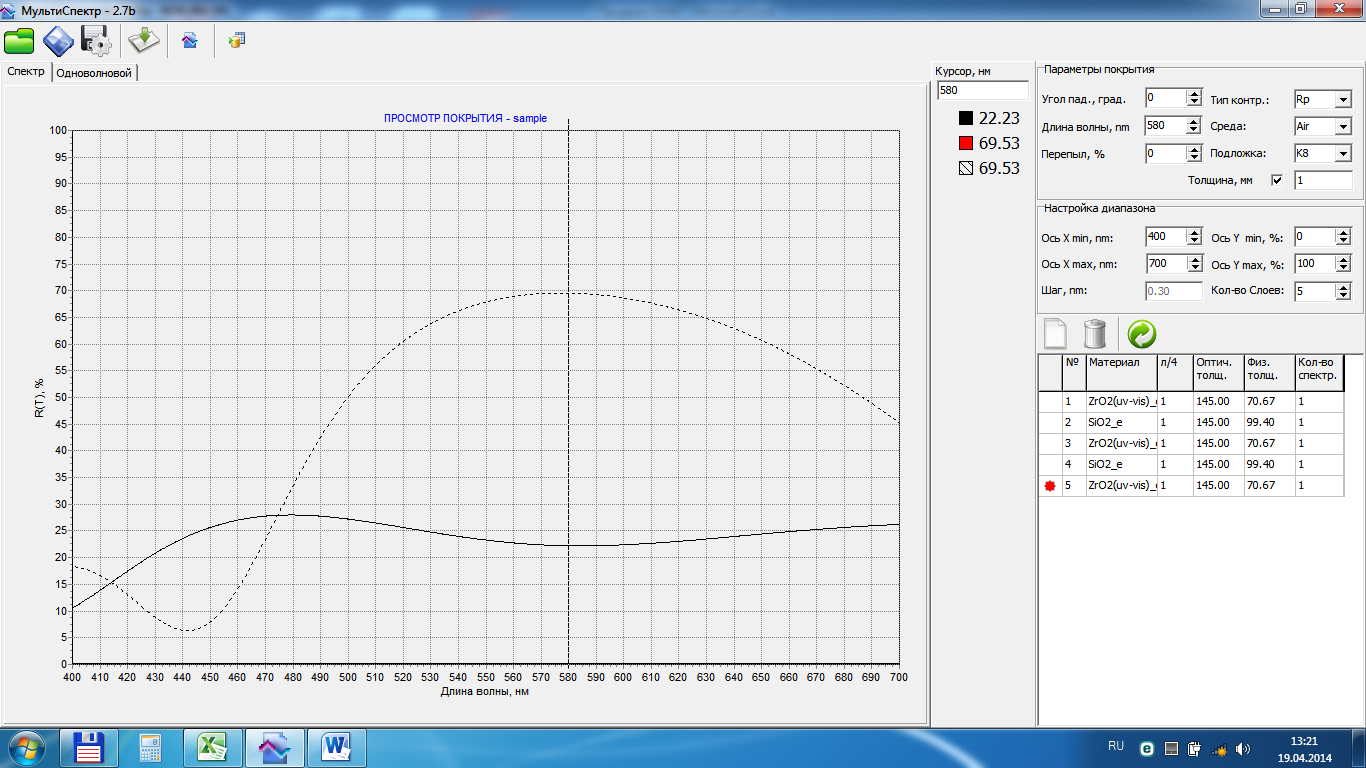

Программа теоретического расчёта спектров оптических покрытий «MultiSpectrum» позволяет послойно контролировать процесс напыления оптических покрытий. В программе имеются библиотеки материалов покрытий и материалов подложек. На графике спектра отображаются расчётные спектральные кривые (R или T) выбранного слоя (рисунок 2.4).

Сплошная линия 4 слой SiO2; прерывистая линия 5 слой ZrO2

Рисунок 2.4 – Спектральные кривые теоретического расчёта на отражение программы «MultiSpectrum» пятислойного покрытия ZrO2+SiO2

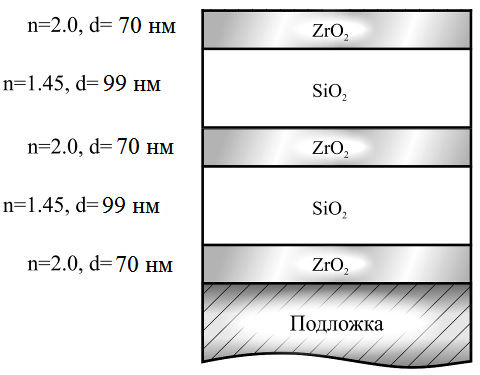

Сформировано многослойное покрытие из пяти слоёв оксида циркония (ZrO2, n = 2,0) и оксида кремния (SiO2, n = 1,45), нанесённых на различные подложки (рисунок 2.5).

Рисунок 2.5 – Структура пятислойного покрытия

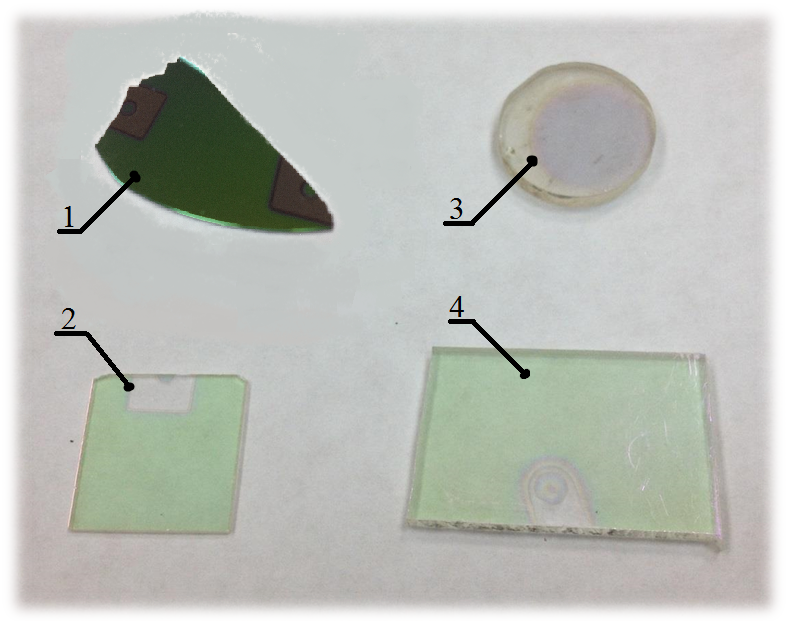

В качестве материалов подложек использовались пластины кремния, кварца, оптического стекла и стекла К8 (рисунок 2.6).

1 –монокристаллический кремний; 2 – кварц; 3 – стекло К8; 4 – оптическое стекло

Рисунок 2.6 – Материалы подложек пятислойного покрытия ZrO2+SiO2

полученные электронно-лучевым испарением

Покрытия формировались с периодичностью состоящих из четверть волновых слоёв: (ZrO2) (SiO2) (ZrO2) (SiO2) (ZrO2). Физическая толщина слоёв: 70 нм (ZrO2), 99 нм (SiO2).

В таблице 2.3 приведены режимы нанесения пятислойного покрытия.

Таблица 2.3 – Технологические параметры электронно-лучевого испарения

|

Состав покрытия

|

Ускоряющее напряжение, кВ

|

Ток накала катода, А

|

Ток эмиссии, мА

|

|

ZrO2

|

6

|

11

|

140

|

|

SiO2

|

12

|

11

|

39

|

Разгерметизация вакуумной камеры: после окончания процесса нанесения выключается вращение подложкодержателя. При снижении температуры подложки камера отсекается высоковакуумным затвором от высоковакуумной системы откачки, производится напуск воздуха, открывается вакуумная камера и производится выгрузка оптических деталей.

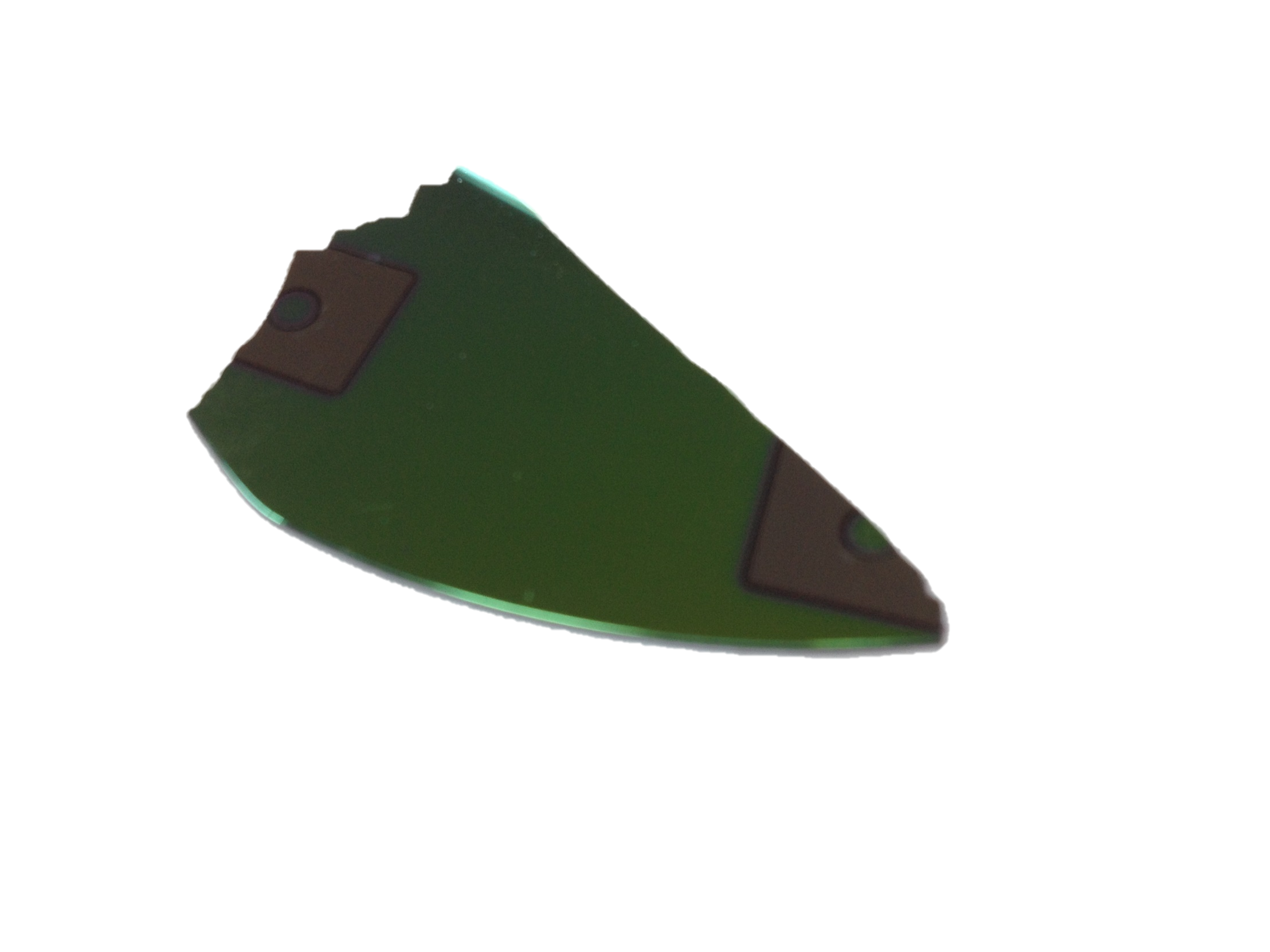

На рисунке 2.7 представлено изображение пятислойного покрытия из оксидов циркония и кремния электронно-лучевым напылением.

Рисунок 2.7 – Изображение подложки монокристаллического кремния

с пятислойным покрытием ZrO2+SiO2

Контроль. В связи с проведением группового технологического процесса нанесения покрытий на контроль попадают все плёнки, проверяют параметры пропускания и отражения на спектрометре «Varian Cary 50», топографию на атомно-силовом микроскопе «Solver P47 PRO», показатели преломления и поглощения на спектральном эллипсометре «ESM 512» и сравнивают полученные характеристики с расчётными.

3 Исследование спектральных и морфологических характеристик интерференционных просветляющих покрытий синтезированных электронно-лучевым методом

3.1 Спектральные характеристики пропускания и отражения оптических интерференционных покрытий

Ниже описываются спектральные характеристики пропускания и отражения полученные спектрометром «Varian Cary 50».

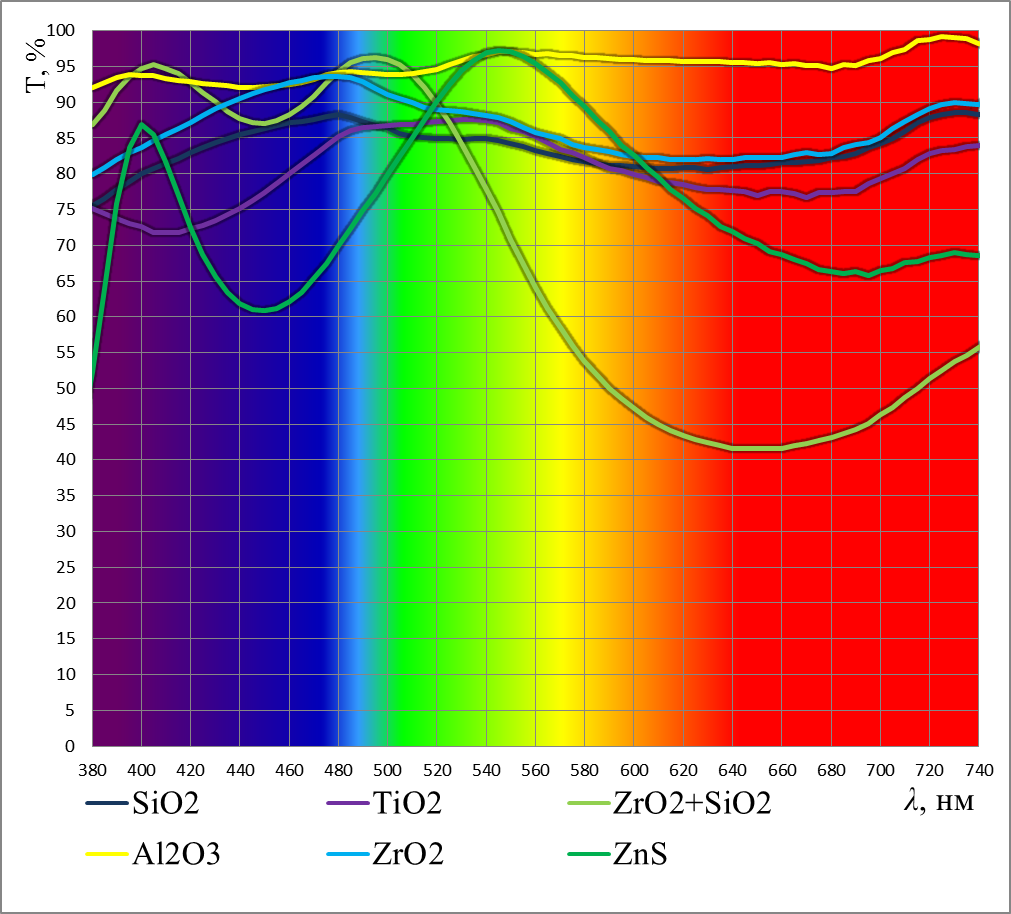

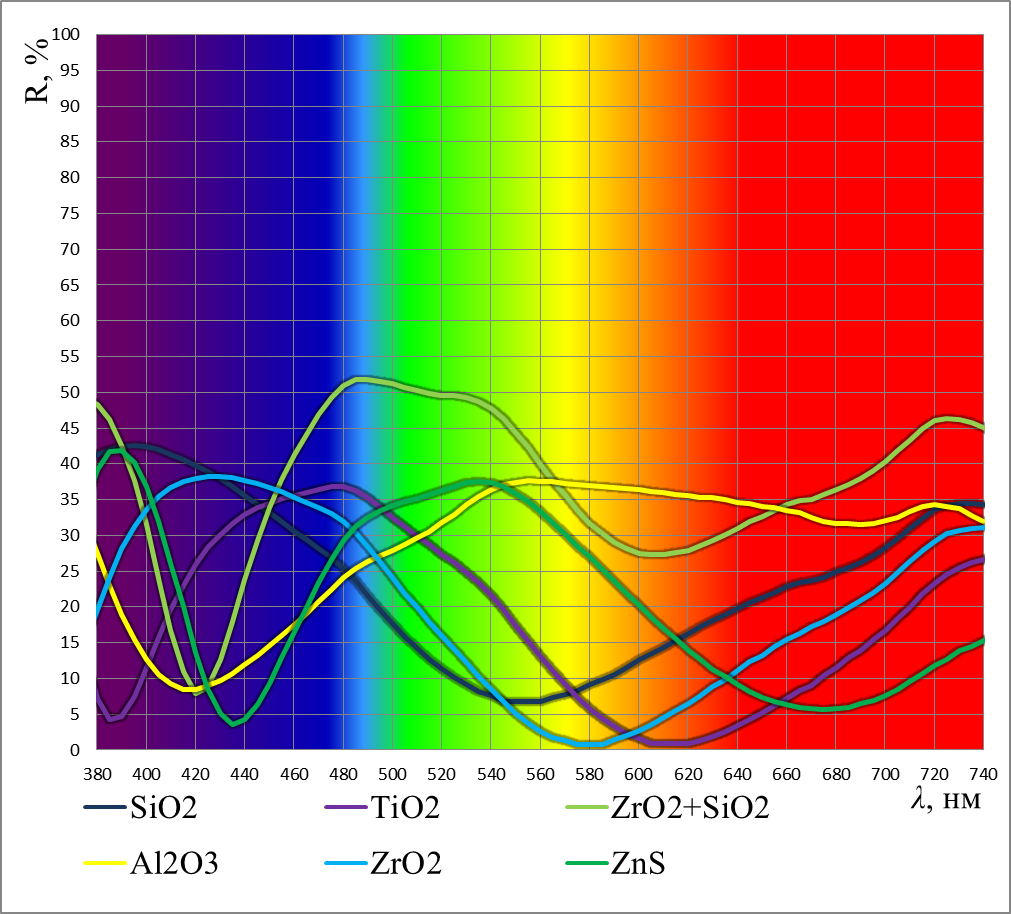

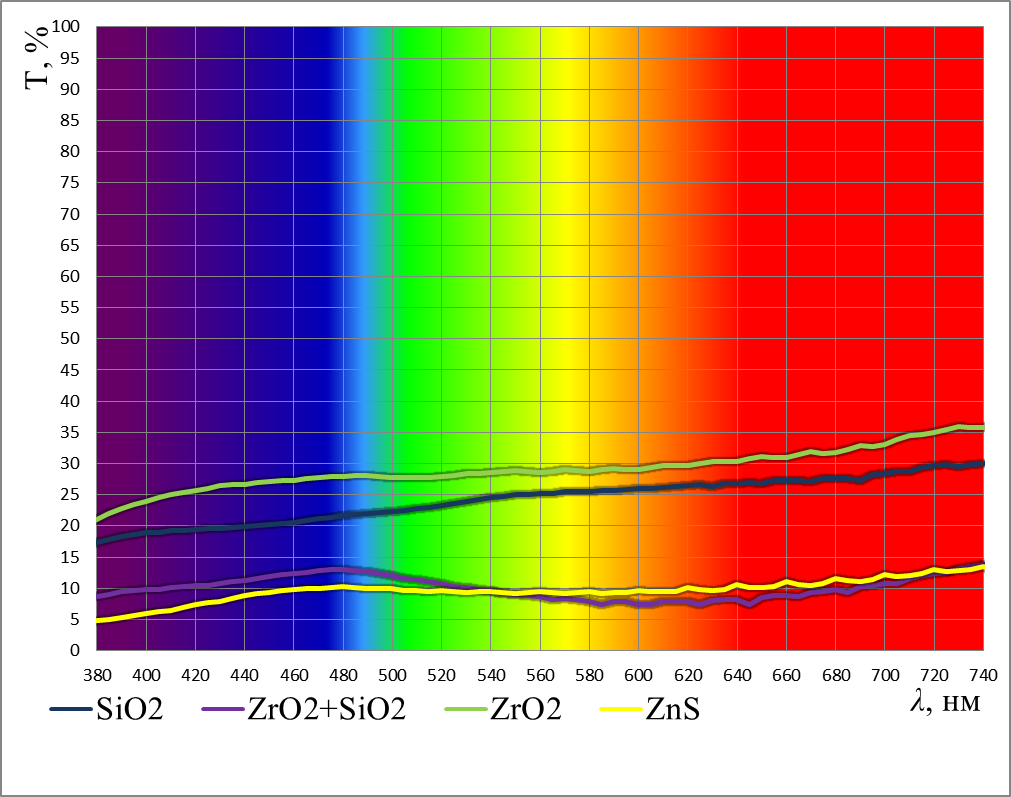

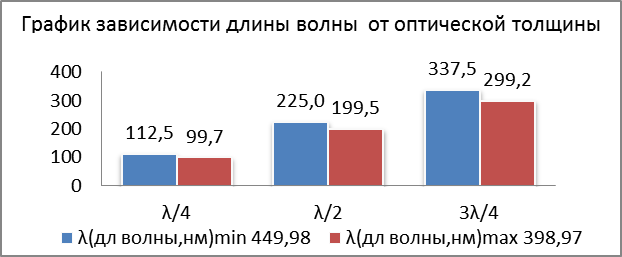

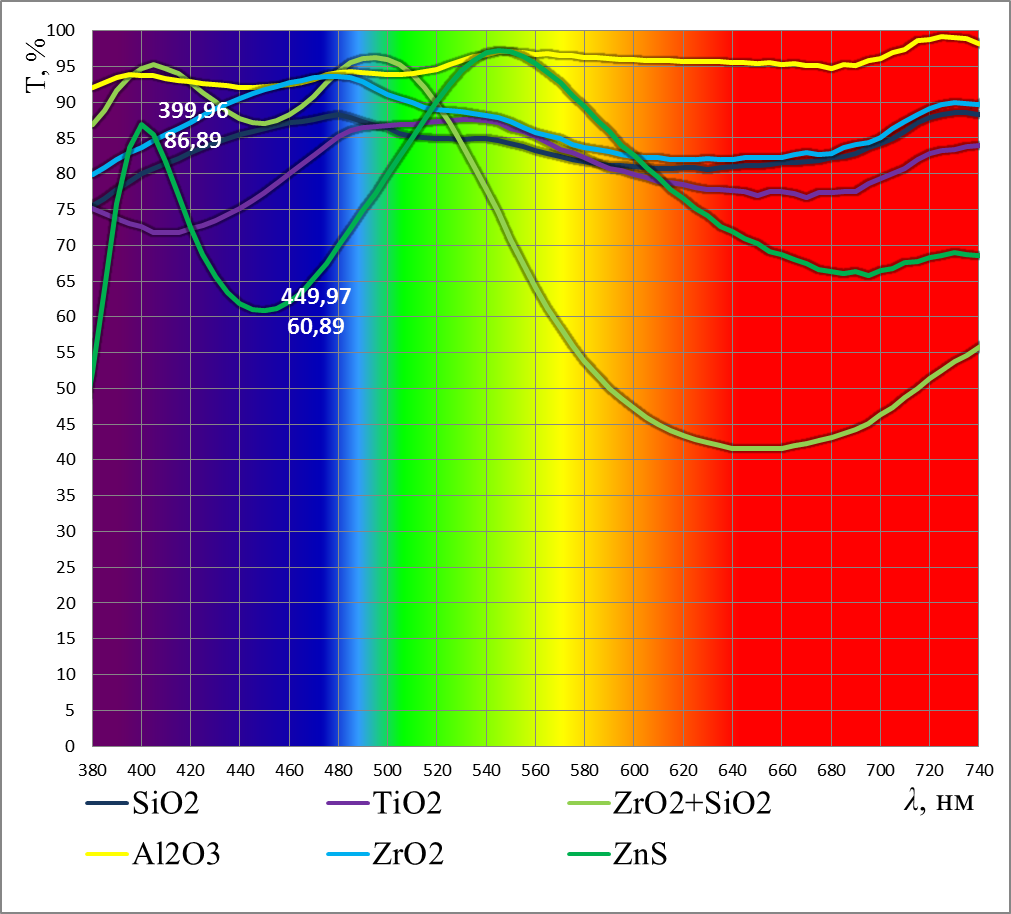

На рисунке 3.1 представлены спектральные зависимости покрытий состоящих из четверть волновых слоёв ZrO2+SiO2 и 3/4 слоёв SiO2, ZrO2, ZnS, TiO2 и Al2O3 нанесённые на стекло с показателем преломления 1,45. Как видно из рисунка 3.1 на длине волны 550 нм покрытия из ZnS и Al2O3 имеют максимальный коэффициент пропускания 97,3%.

Рисунок 3.1 – Спектральная зависимость коэффициента пропускания просветляющих покрытий на основе плёнок SiO2, TiO2, ZrO2+SiO2, Al2O3, ZrO2, ZnS

на подложке из оптического стекла

На рисунке 3.2 представлены спектральные зависимости покрытий состоящих из четверть волновых слоёв ZrO2+SiO2 и 3/4 слоёв SiO2, ZrO2, ZnS, TiO2 и Al2O3 нанесённые на монокристаллическом кремнии с показателем преломления 3,4. Как видно из рисунка 3.2 на длине волны 490 нм пятислойное покрытие из четверть волновых слоёв ZrO2+SiO2 имеет максимальный коэффициент отражения 52,3%.

Рисунок 3.2 – Спектральная зависимость коэффициента отражения просветляющих покрытий на основе плёнок SiO2, TiO2, ZrO2+SiO2, Al2O3, ZrO2, ZnS

на подложке из монокристаллического кремния

На рисунке 3.3 представлены спектральные зависимости покрытий состоящих из четверть волновых слоёв ZrO2+SiO2 и 3/4 слоёв SiO2, ZrO2, ZnS для =550 нм, покрытия нанесены на материал с показателем преломления с 1,51 (стекло К8). Как видно из рисунка 3.3 коэффициент пропускания для всех покрытий монотонно увеличивается, но покрытие из пяти слоёв имеет наиболее выраженый пик на длине волны 480 нм и коэффициент пропускания 13%.

Рисунок 3.3 – Спектральная зависимость коэффициента пропускания просветляющих покрытий на основе плёнок SiO2, ZrO2+SiO2, ZrO2, ZnS

на подложке из стекла К8

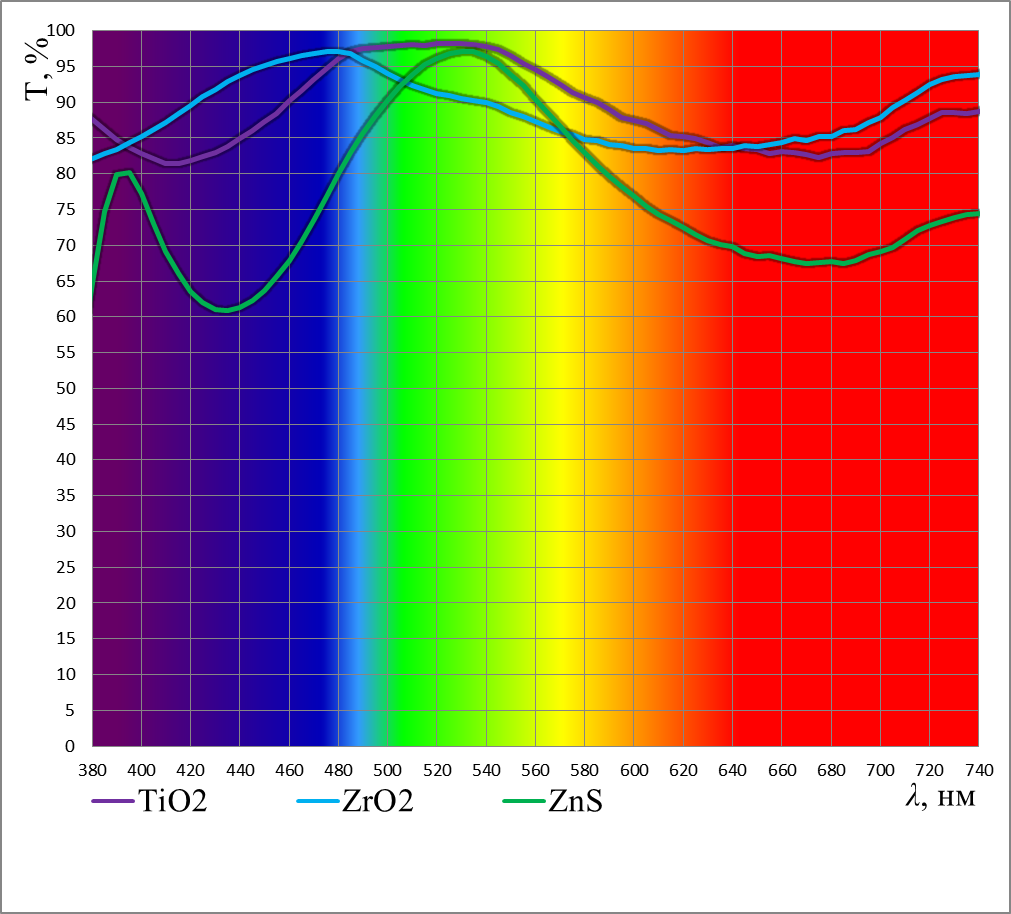

На рисунке 3.4 представлены спектральные зависимости коэффициентов пропускания 3/4 слоя нанесённые на кварц с показателем преломления 1,46. Как видно из рисунка 3.4 на длине волны 530 нм покрытия из TiO2 и ZrO2 имеют высокие значения коэффициента пропускания 98,2% и 97,1%.

Рисунок 3.4 – Спектральная зависимость коэффициента пропускания

просветляющих покрытий на основе плёнок TiO2, ZrO2, ZnS на подложке из кварца

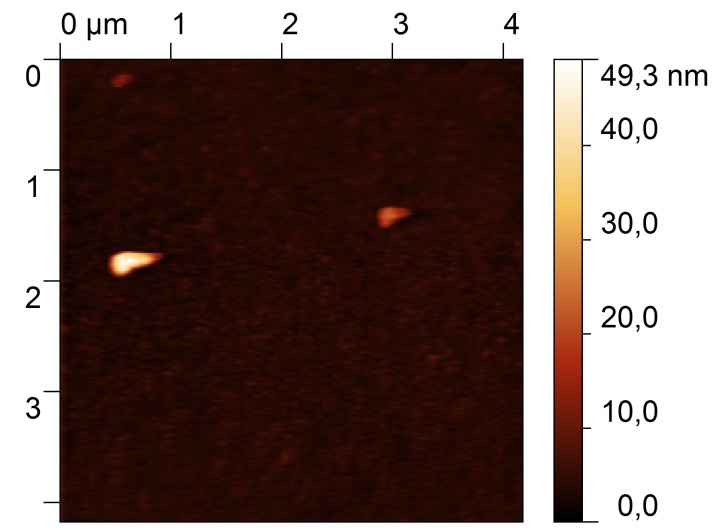

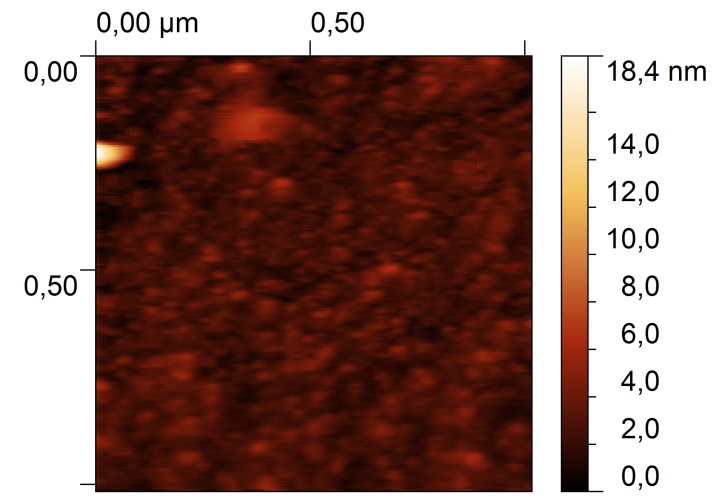

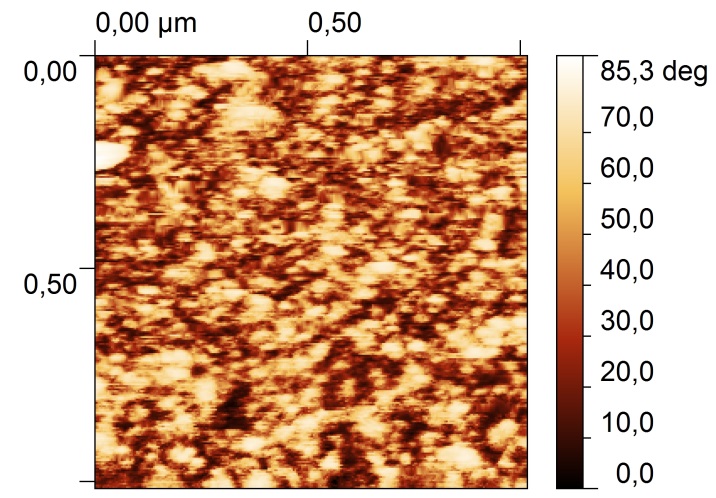

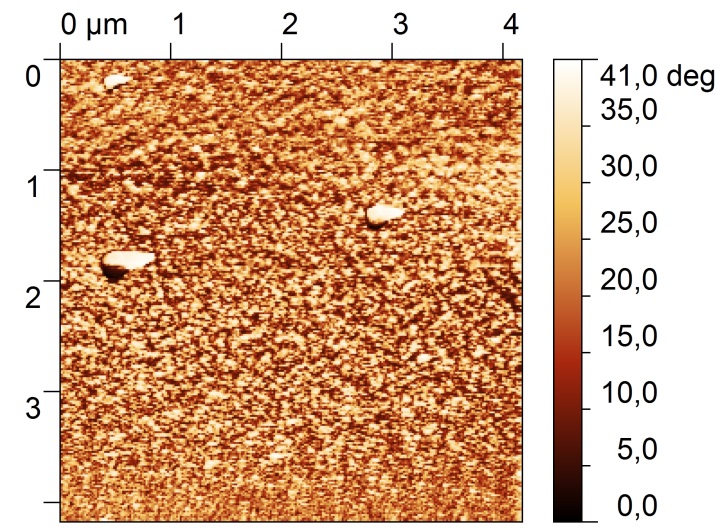

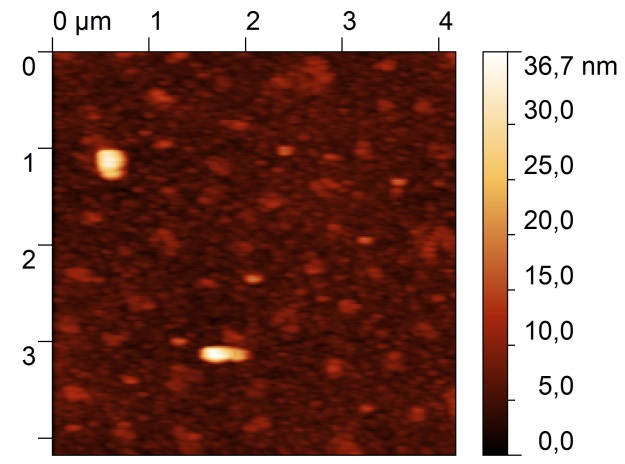

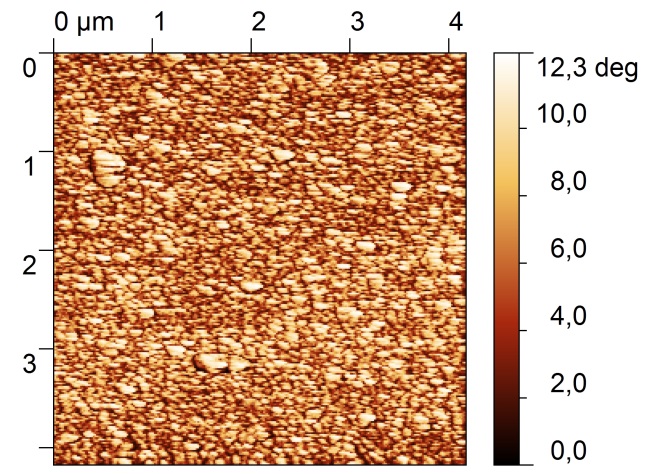

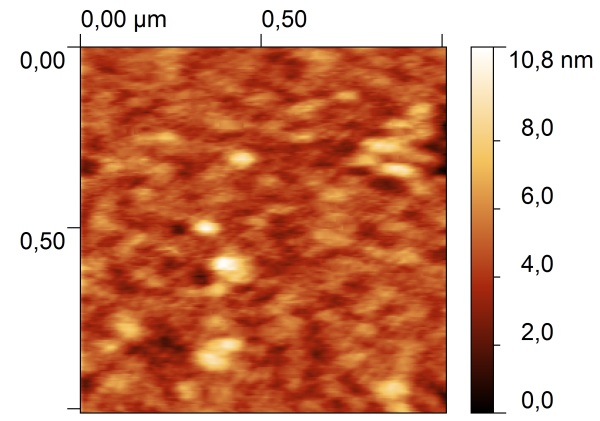

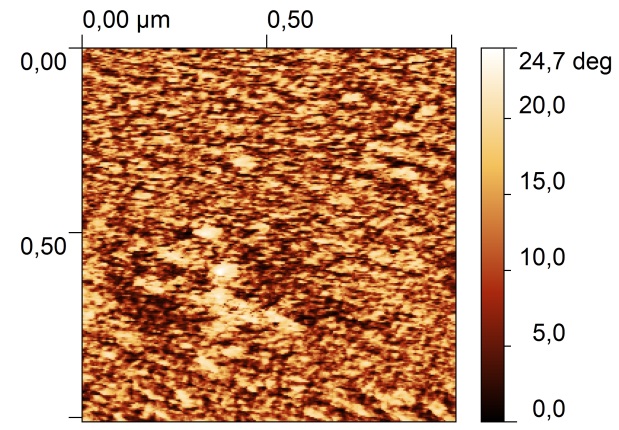

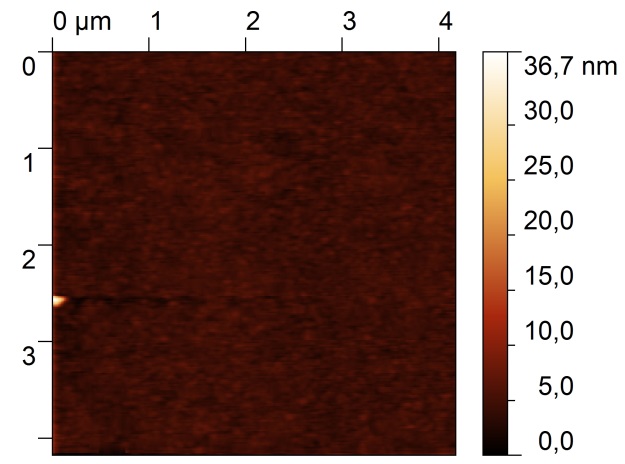

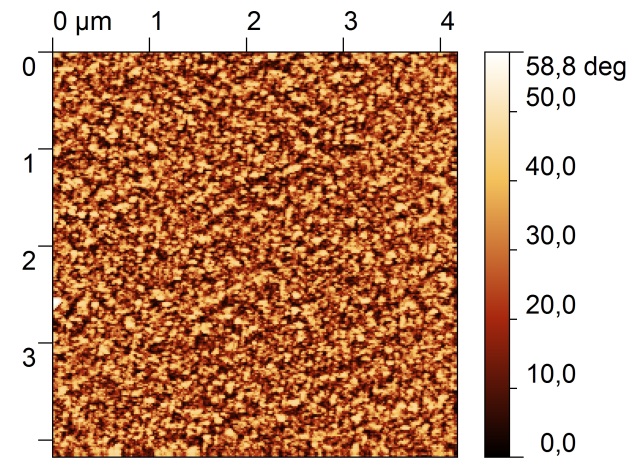

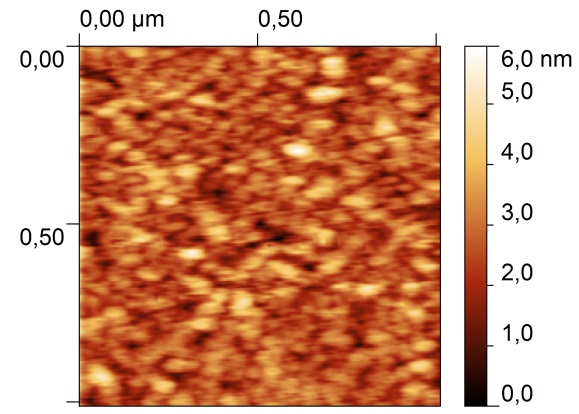

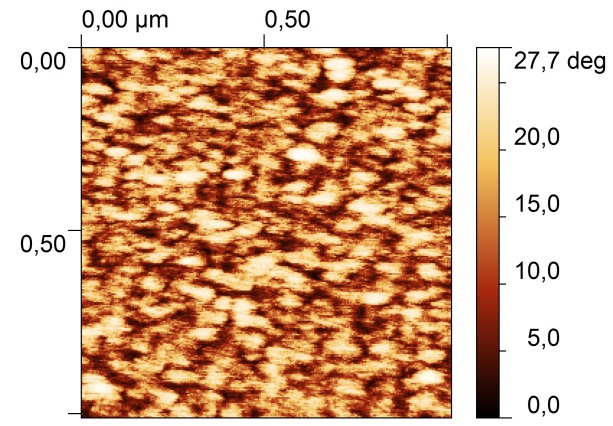

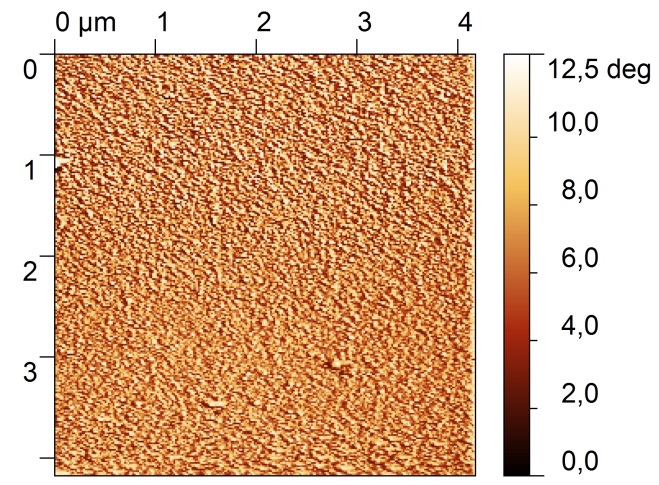

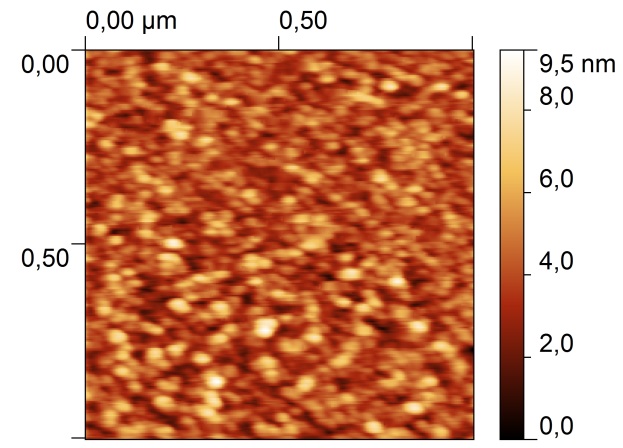

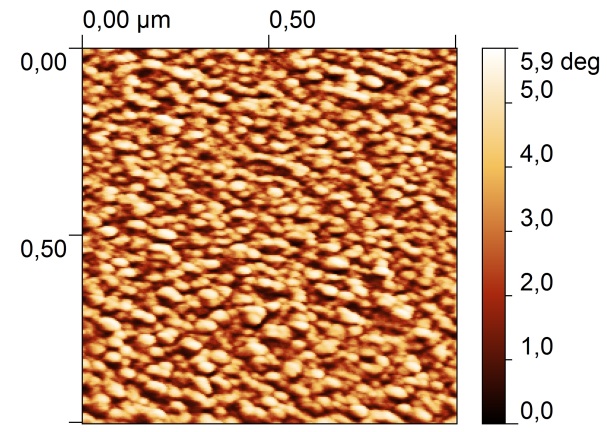

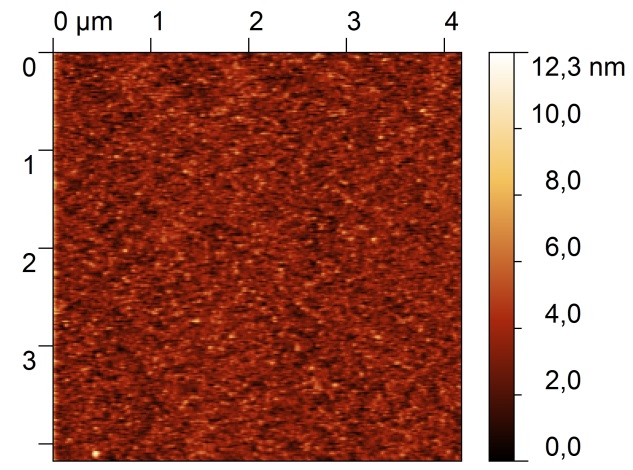

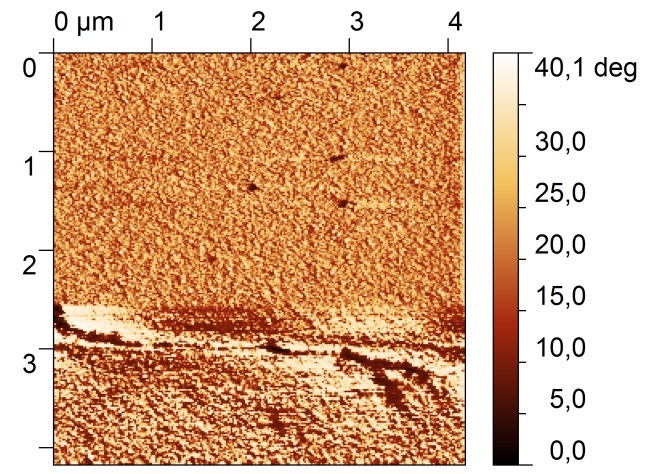

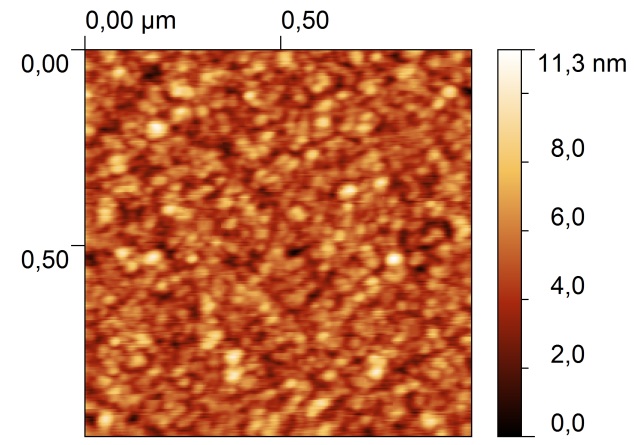

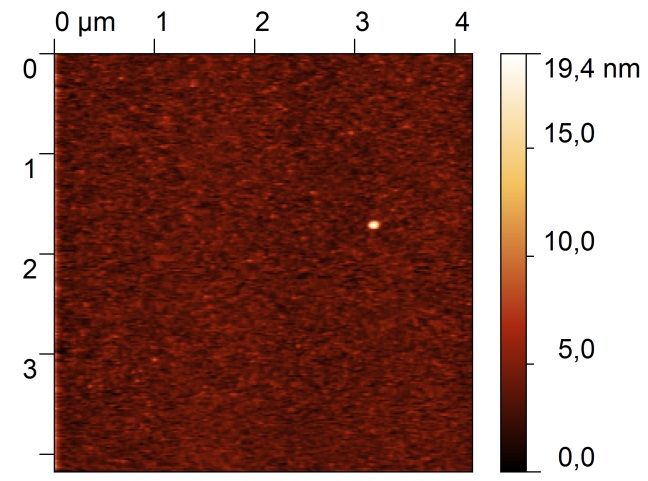

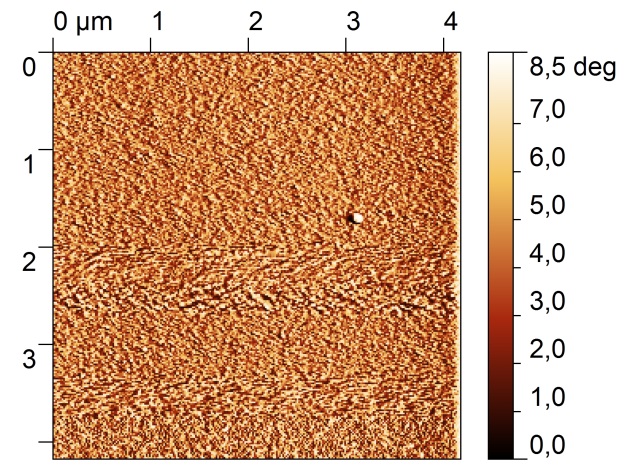

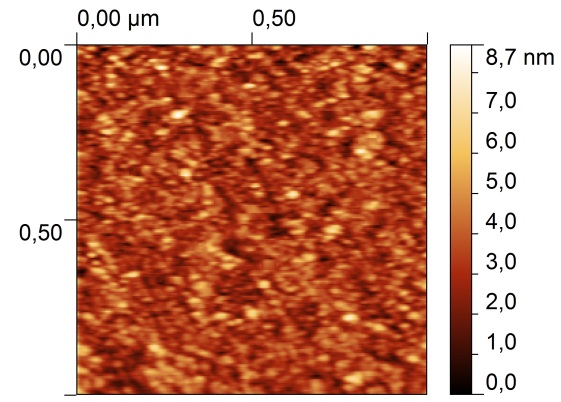

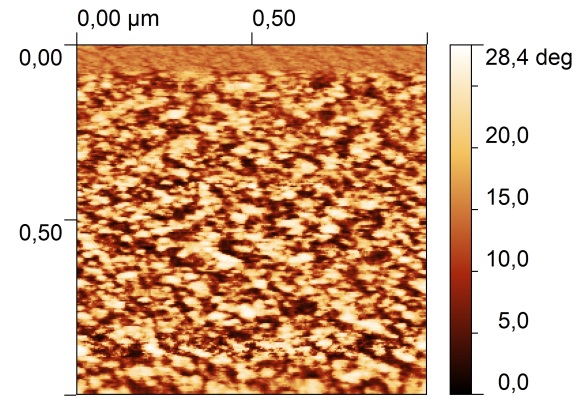

3.2 Исследования морфологии однослойных и многослойных покрытий методами атомно-силовой микроскопии

С целью изучения влияния неровностей поверхности на оптические характеристики многослойных систем, изучена морфология синтезируемых покрытий. Измерения топографии поверхности проводились с помощью атомно-силового микроскопа «Solver P47 PRO» (рисунок 3.5) в полуконтактном режиме (максимальный размер скана – 100 на 100 мкм). Для анализа данных использовалось программное обеспечение.

Рисунок 3.5 – Атомно-силовой микроскоп Solver P47 PRO

На рисунках 3.6 – 3.11 приведены результаты атомно-силовой микроскопии по исследованию топографии поверхности плёнок ZrO2+SiO2, SiO2, ZrO2, ZnS, TiO2 и Al2O3, полученных электронно-лучевым испарением при температуре подложки 100 °С. Численные результаты исследования топологии покрытий методом атомно-силовой микроскопии представлены в таблице 3.1.

Таблица 3.1 – Топологические параметры поверхности покрытий

|

Тип покрытия

|

Среднее значение

по высоте

Z, нм

|

Максимальное значение по высоте

Z, нм

|

Шероховатость

Ra, нм

|

|

ZrO2+SiO2

|

3,62

|

19,42

|

0,69

|

|

TiO2

|

3,76

|

12,46

|

0,79

|

|

ZrO2

|

3,91

|

29,99

|

0,86

|

|

ZnS

|

4,42

|

36,72

|

0,60

|

|

SiO2

|

5,79

|

21,30

|

0,97

|

|

Al2O3

|

11,95

|

71,86

|

1,09

|

|

|

|

|

а

|

б

|

|

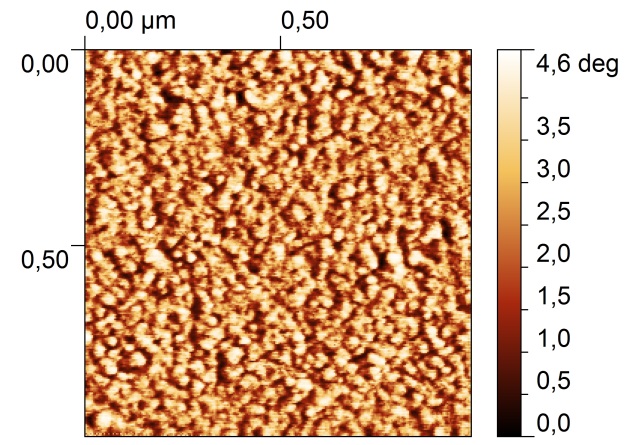

а – топография; б – фазовый контраст

Рисунок 3.6 – Изображение поверхности покрытия Al2O3,

полученное методом атомно-силовой микроскопии

|

|

|

|

|

|

|

|

а

|

б

|

|

а – топография; б – фазовый контраст

Рисунок 3.7 – Изображение поверхности покрытия SiO2,

полученное методом атомно-силовой микроскопии

|

|

|

|

|

|

|

|

а

|

б

|

|

а – топография; б – фазовый контраст

Рисунок 3.8 – Изображение поверхности покрытия ZnS,

полученное методом атомно-силовой микроскопии

|

|

|

|

|

|

|

|

а

|

б

|

|

а – топография; б – фазовый контраст

Рисунок 3.9 – Изображение поверхности покрытия ZrO2,

полученное методом атомно-силовой микроскопии

|

|

|

|

|

|

|

|

а

|

б

|

|

а – топография; б – фазовый контраст

Рисунок 3.10 – Изображение поверхности покрытия TiO2,

полученное методом атомно-силовой микроскопии

|

|

|

|

|

|

|

|

а

|

б

|

|

а – топография; б – фазовый контраст

Рисунок 3.11 – Изображение поверхности покрытия ZrO2+SiO2,

полученное методом атомно-силовой микроскопии

|

На основании результатов анализа можно отметить, что наилучшим покрытием является ZnS так как имеет наименьшую шероховатость (таблица 3.1, рисунок 3.8) поверхности и имеющее относительно однородную структуру, что позволяет использовать его в оптических приборах. Наименее подходящим для применения в оптических устройствах является покрытие Al2O3 (таблица 3.1, рисунок 3.6), так как на ряду с высоким значением шероховатости обладает поверхностью с явно выраженным зернами большого размера.

3.3 Оптические характеристики просветляющих покрытий синтезированных электронно-лучевым методом

При разработке методов расчета и контроля плёнок основой служит модель идеальной плёнки, аналогичной плоскопараллельной пластинке из однородного, непоглощающего вещества. Толщина ее мала по сравнению с окружающими средами. В зависимости от состояния исходного вещества и условий нанесения структура плёнок может быть различной. Вещество в виде тонкой плёнки может быть аморфным и кристаллическим. Кристаллическая структура может характеризоваться размером зерен и степенью их упорядоченности. Различные модификации одного и того же вещества могут иметь различные показатели преломления.

Плёнка обычно содержит поры, величина и количество которых зависят от метода нанесения. Вследствие этого показатель преломления вещества плёнки обычно ниже, чем вещества в массе. Пористость плёнки можно характеризовать «коэффициентом заполнения», который представляет собой отношение каких-либо постоянных для вещества в виде плёнки и в виде массы, например отношение их плотностей, показателей преломления и др. Коэффициент заполнения плёнок почти всегда меньше единицы.

Экспериментально получаемые плёнки в той или иной степени неоднородны, что необходимо учитывать при определении оптических постоянных, иначе это может служить причиной неправильного истолкования полученных результатов значительная неоднородность плёнок может препятствовать применению обычных методов исследования. Все сказанное говорит о том, что совпадение теоретических и экспериментальных данных в значительной степени зависит от того, насколько близка реальная плёнка к идеальной модели, лежащей в основе разрабатываемых методов. Наблюдаемые расхождения могут привести к ошибочным толкованиям, однако в ряде случаев, при внимательном рассмотрении, могут служить указанием на те особенности структуры, которые вызвали эти отклонения.

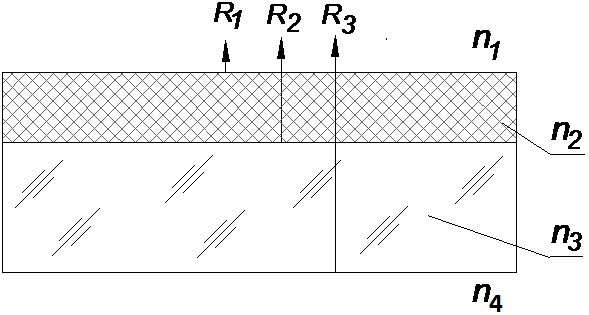

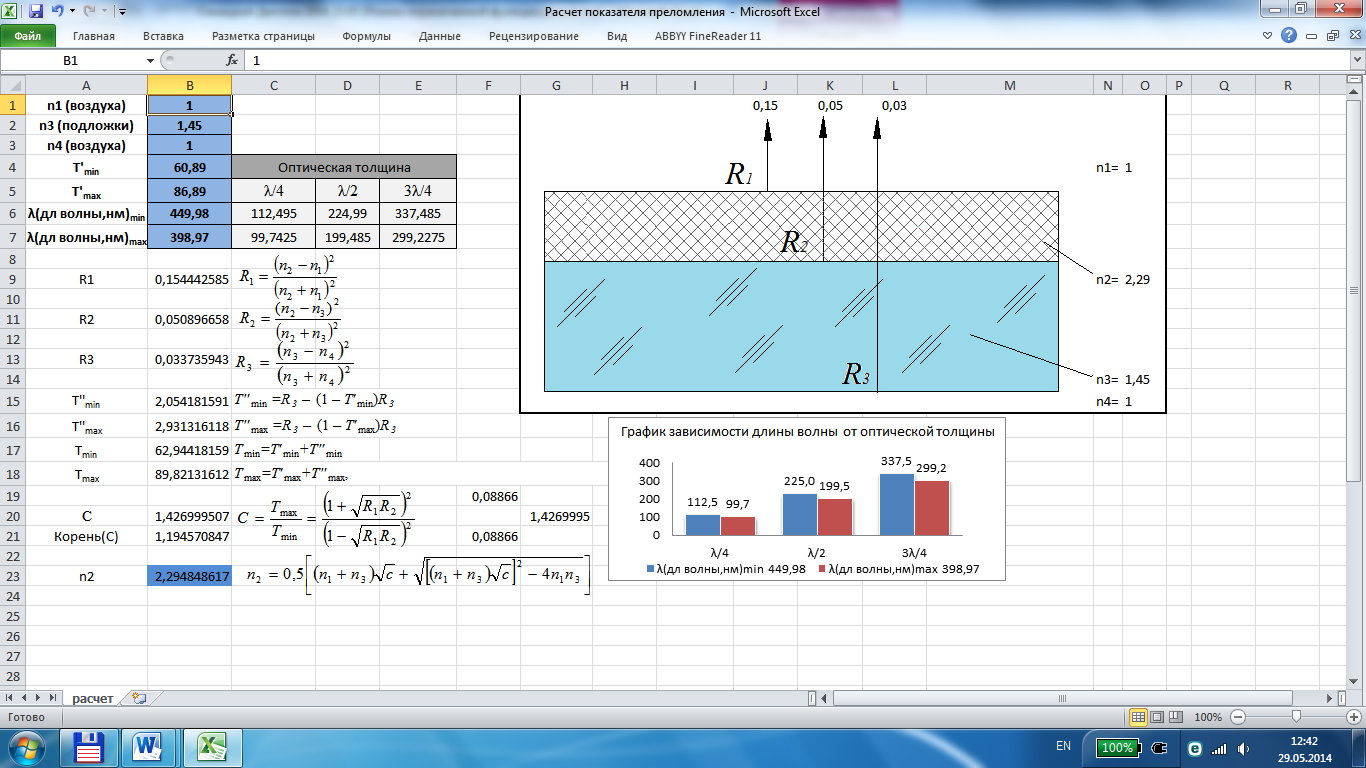

Для слабо поглощающих плёнок применяется метод расчета оптических постоянных по спектральной интерференционной кривой коэффициента пропускания Т (или отражения R). К наиболее важным оптическим характеристикам плёнки относятся показатель преломления n2.

Для проведения расчетов необходимо интерференционная кривая пропускания образца «плёнки на подложке» в функции длинны волны .

Обозначим показатели преломления последовательно расположенных сред: n1 – для воздуха, n2 – для плёнки, n3 – для подложки, n4 – для воздуха.

Рисунок 3.12 – Структура однослойного покрытия

Величина коэффициентов отражения R1 на границе 1 - 2 и R2 на границе

2 - 3 определяются следующим образом:

(3.1)

Контрастность С интерференционного фильтра определяется:

(3.2)