Проект подземного транспорта

27

PAGE 20

Министерство образования и науки украины

Донбасский государственный технический университет

Кафедра разработки месторождений полезных ископаемых

Курсовая работа

по дисциплине: «Шахтный транспорт»

Выполнил ст. гр. ГИ-10-1

Войченко Г.О.

Проверил

Доброногова Е.Ю.

Алчевск 2013

содержание

введение

Огромные масштабы горного производства, его высокая трудоемкость и капиталоемкость, ухудшение условий разработки месторождений полезных ископаемых оказывают существенно возрастающее влияние на экономику народного хозяйства.

Улучшение технико-экономических показателей работы горной промышленности может быть достигнуто за счет применения прогрессивных способов добычи полезных ископаемых, ускорения темпов внедрения достижений научно-технического прогресса, повышения уровня организации производства, совершенствования системы управления технологическими процессами и отраслью в целом.

Прогрессивные технологии добычи полезных ископаемых предусматривают концентрацию горных работ, механизацию и автоматизацию всех производственных процессов.

Концентрация горных работ и широкое применение на угольных шахтах высокопроизводительных механизированных очистных и проходческих комплексов ведет к значительному повышению нагрузок на транспортные звенья.

Значительные грузопотоки, ухудшение условий разработки угольных месторождений и сложность развития отрасли приводят к непрерывному повышению трудоемкости горных работ, в том числе и на подземном транспорте. В среднем по Украине трудоемкость на подземном транспорте составляет 176 человек на 1000 т суточной добычи. В Донбассе на некоторых шахтах этот показатель достигает 450... 550 человек на 1000 т добытого полезного ископаемого 1.

Высокий уровень трудоемкости на подземном транспорте шахт Донбасса есть результат некомплексного подхода к решению механизации технологических процессов горного производства.

Опыт механизации шахтного транспорта последнего времени показывает, что совершенствование его осуществляется главным образом за счет лишь количественного роста числа используемых транспортных машин и механизмов.

Среди причин, препятствующих достижению высоких технико-экономических показателей, следует также указать: нерациональное использование имеющихся технических средств; приверженность технического персонала, осуществляющего руководство горными работами, к устоявшимся, устарелым, однако привычным решениям.

В связи с этим важным элементом в общей подготовке менеджеров и работников экономических служб угольных шахт является не только изучение современной технологии и техники шахтного транспорта, но и его организации и управления.

Эффективная, высокопроизводительная работа шахтного транспорта будет обеспечена, если для конкретных горно-геологических и производственных условий инженеры-менеджеры умело выберут оборудование и правильно определяют наиболее целесообразные технико-экономические его параметры, будут умело управлять сложным технологическим процессом перемещения всех грузов.

Необходимые навыки обоснования и выбора транспортных средств, а также управления производственным процессом призван дать курс "Шахтный транспорт". Он также позволит выработать твердые взгляды на необходимость дальнейшего технического и организационного совершенствования транспорта, повышения уровня механизации и автоматизации, производительности труда и безопасности его эксплуатации.

Цель выполнения курсовой работы научить студентов увязывать теорию с задачами прикладного характера, устанавливать влияние различных факторов на выбор транспортных средств, работать на вычислительной технике, использовать техническую литературу, таблицы, графики и номограммы. В отчете приводятся структурные схемы оборудования с указанием основных узлов, описывается обоснование выбора типа и числа машин, требующихся для осуществления технологического процесса по перемещению грузов.

реферат

Курсовая работа включает 35 страниц, 3 рисунка, 3 таблицы, список использованных источников из 5 наименований.

Проект подземного транспорта

Курсовая работа по дисциплине "Шахтный транспорт" представляет собой проектирование транспорта угольной шахты применительно к заданным горнотехническим условиям.

Содержание данной курсовой работы выбор и расчет отдельных транспортных звеньев общей технологической цепочки транспорта горной массы, материалов, людей и оборудования по подземным горным выработкам.

Расчетный грузопоток, Производительность транспорта, конвейерный траспорт, электровозная откатка, Поезд секционный, одноконцевая канатная откатка.

1 горно-технические условия

1.1 Исходные данные

Количество одновременно разрабатываемых шахтой пластов – 1. Мощность пласта м, угол залегания пласта 15. Пласт выдержаны по мощности и углу падения. Марка угля – К. Объемный вес угля – 1,4 т/м3. Шахта по газовому фактору II категории.

Способ подготовки шахтного поля – панельный. Система разработки – столбовая, обратный ход. Длина лавы – 200 м. Число циклов в сутки – 5.

Уклоны рельсового пути:

– средневзвешенный ;

– руководящий .

Длины транспортных путей:

– м;

– км.

Режим работы шахты и подземного транспорта:

– число рабочих дней в году – 300;

– число рабочих смен в сутки – 4, из них одна ремонтная;

– продолжительность рабочей смены – 6 часов.

1.2 Плановое количество грузов

Определим суточную производительность очистного забоя по формуле

1, с.6:

, т/сут,

где мощность пласта, м;

длина лавы, м;

ширина захвата исполнительного органа выемочной машины, м;

число циклов в сутки;

плотность угля в целике, т/м3;

коэффициент извлечения ().

т/сут

Определим сменную производительность лавы пласта :

, т/см,

т/см

Определим сменную производительность конвейерного бремсберга пласта :

, т/см,

где число лав, примыкающих к бремсбергу пласта .

т/см

Определим производительность грузового (вспомогательного) бремсберга пласта по породе:

, т/см

т/см

Определим число людей, спускающихся по людскому бремсбергу в смену по пласту :

, чел.,

где производительность на одного подземного рабочего на выход 810 т/см.

чел.

Определим суточную производительность шахты по углю:

, т/сут,

где суммарная производительность лав пласта , т/см

т/сут

Определим суточную производительность шахты по породе:

, т/сут

т/сут

Определим сменную производительность электровозной откатки шахты

, т/см,

где число лав пласта , транспортирующих уголь электровозной откаткой;

количество породы, транспортируемое электровозной откаткой в смену.

При транспортировке породы в смешанных составах

, т/см,

т/см

т/см

2 транспорт угля

2.1 Транспорт угля вдоль очистных забоев

Выбор скребкового конвейера производится из условия

,

где техническая производительность скребкового конвейера, т/ч;

расчетный грузопоток, т/ч.

Расчетный грузопоток определим по формуле

, т/ч,

где сменная производительность, т/см;

продолжительность смены, ч;

коэффициент неравномерности грузопотока, ;

коэффициент машинного времени, ( при т/см, при т/см)

т/ч

Техническая производительность скребкового конвейера СПЦ162, применяющегося в составе комплекса типа «Донбасс» составляет 432 т/ч 3.

,

выбранный конвейер подходит для данных условий.

Техническая характеристика скребкового конвейера СПЦ162 приведена в табл. 2.1.

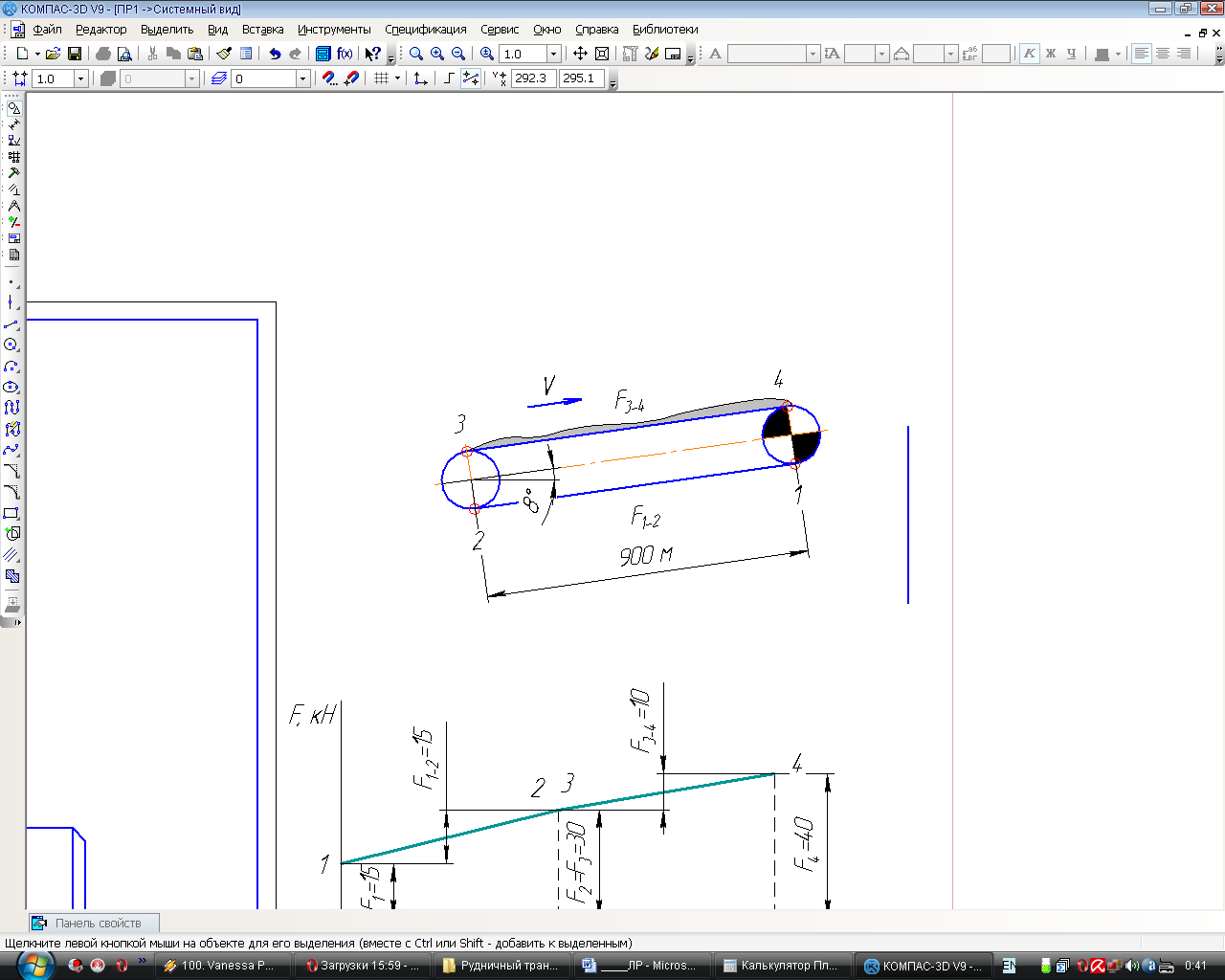

Расчетная схема скребкового конвейера СПЦ162 для сосредоточенного привода показана на рис. 2.1.

Таблица 2.1 Техническая характеристика скребкового конвейера СПЦ162

|

Параметры

|

Характеристика

|

|

Скорость движения цепи, м/с

|

1,0

|

|

Тяговый орган:

тип

количество

калибр

|

цепь круглозвенная

2

2080С2

|

|

Электродвигатель:

тип

мощность, кВт

число

|

2ЭДКОФ250М4 или

2ЭДКОФВ250В4

90 или 110

2

|

|

Гидромуфта:

тип

коэффициент перегрузки

рабочая жидкость

|

ГПЭ400У

2,6

Водомасляная эмульсия

|

Рисунок 2.1 Расчетная схема скребкового конвейера СПЦ162 для сосредоточенного привода

Масса груза, приходящаяся на 1 м желоба (линейная плотность груза)

, кг/м,

где относительная скорость рабочего органа, м/с.

, м/с,

где скорость рабочего органа конвейера, м/с;

скорость добычной машины, м/с.

м/с

кг/м

Сила тяги на перемещение порожней и груженной ветвей скребкового конвейера

, Н,

, Н,

где погонная масса рабочего органа, кг/м 2, табл. П.2.3;

длина конвейера, м;

угол наклона конвейера, град. (принимаются значения угла: положительное при транспортировании вверх, отрицательное при транспортировании вниз);

, коэффициенты сопротивления движению соответственно рабочего органа и груза по рештакам 2, табл. П.2.1.

Н

Н

Сила тяги на перемещение обоих ветвей конвейера

, Н

Н

Мощность привода

, кВт,

где скорость движения рабочего органа конвейера, м/с;

коэффициент режима 2, табл. П.2.2;

полный к.п.д. приводной станции 2, табл. П.2.2.

кВт

Определим необходимое количество электродвигателей

,

где паспортная мощность одного двигателя, кВт.

К установке принимается один электродвигатель мощностью 110 кВт.

Проверку прочности цепей рабочего органа скребкового конвейера производят по предельным пиковым нагрузкам.

Запас прочности цепи для сосредоточенного привода

,

где коэффициент, учитывающий количество цепей и неравномерность распределения усилия между ними, для двухцепного рабочего органа ;

номинальная мощность привода, кВт;

кратность момента предохранительной муфты;

разрывное усилие цепи (прочность цепи), Н;

допустимый запас прочности, .

.

2.2 Транспорт по ярусному вентиляционному и конвейерному штрекам

Транспорт материалов и оборудования по ярусному вентиляционному штреку осуществляется при помощи одноконцевой откатки в вагонетках на или специальных платформах, имеющих ширину колеи 900 мм.

Транспорт угля, породы по ярусному конвейерному штреку производится по скребковым и ленточным конвейерам, выбор которых производится исходя из расчетного грузопотока и длины транспортирования горной массы по 2, табл. П.2.8, П.3.3 с учетом увеличения производительности конвейера на 20 %, по сравнению с производительностью конвейера скребкового лавы для исключения возможности заштыбовки нижней ветви конвейера.

Для транспортировки угля и породы принят скребковый конвейер 2СР70М и ленточный конвейер 2Л80У.

Для доставки материалов и оборудования по ярусному конвейерному штреку служит подвесная монорельсовая дорога 6ДМКУ 3.

2.3 Транспорт по панельному конвейерному уклону

Выбор ленточного конвейера при проектировании конвейерных комплексов производится по двум параметрам: максимальному грузопотоку и допустимой длине конвейера. Суммарный расчетный грузопоток должен быть не более максимальной производительности конвейера, которая указывается в его технической характеристике:

, кг/м,

где – расчетный грузопоток -го пункта загрузки, т/ч

– максимальная производительность конвейера, т/ч;

, т/ч,

где – сменная производительность -го пункта загрузки, т/см;

– коэффициент неравномерности -го грузопотока; ;

– сменное время работы, ч; часов;

– коэффициент машинного времени работы конвейера;

т/ч

Для транспортировки горной массы по конвейерному бремсбергу, исходя из расчетного грузопотока т/ч, длины транспортирования м и угла транспортирования , предварительно принимаем ленточный конвейер 2Л100У-01.

Далее производится расчет выбранного конвейера. Расчетная схема приведена на рис. 2.2.

Рисунок 2.2 – Расчетная схема ленточного конвейера

Рассчитаем погонную массу груза:

, кг/м,

где – скорость движения ленты конвейера, м/с.

кг/м

Линейная плотность ленты

, кг/м,

где – масса 1 м2 ленты для соответствующего числа прокладок 2, табл. П3.9, кг/м2.

– ширина ленты, м.

кг/м

Массу вращающихся частей роликоопор определим по эмпирическим формуле

, кг/м,

где – соответственно масса вращающихся частей верхних и нижних роликоопор, кг.

кг/м

Линейная плотность верхних и нижних роликоопор

, кг/м,

, кг/м,

где – расстояние между верхними роликоопорами, м; , для стационарных ленточных конвейеров ( м) м;

– расстояние между нижними роликоопорами, м; , для стационарных ленточных конвейеров ( м) м.

кг/м

кг/м

Определяем силу тяги для перемещения нижней и верхней (груженой) ветвей конвейера (рабочий ход):

, Н,

, Н,

где – коэффициент сопротивления движению ленты (для угольных шахт ;

– коэффициент, учитывающий местные сопротивления (при м ; при м ; при м ).

Н

Н

Статическое тяговое усилие привода

, Н,

Н

Расчетная мощность привода

, кВт,

где – коэффициент режима 2, табл. П2.2;

– полный к.п.д. приводной станции 2, табл. П2.2.

кВт

Расчетное количество двигателей

,

где – мощность двигателя привода конвейера, кВт.

.

Число приводных блоков по характеристике – 3 что соответствует расчетному значению.

Определим минимальное натяжение ленты по сцеплению для рабочего и холостого хода конвейера:

Минимальное натяжение ленты по сцеплению для двухбарабаного привода с независимым приводом каждого барабана:

, Н,

где – коэффициент запаса тяговой способности привода. При наличии устройств плавного запуска ; без таковых с использованием тканевых лент ;

– доля тягового усилия второго по ходу ленты приводного барабана;

– коэффициент сцепления ленты с барабаном (табл. П.3.1);

– угол обхвата лентой 2-го приводного барабана (принимается ).

Н

Усилие повсеместного растяжения:

, кН,

где – ширина ленты, м.

кН

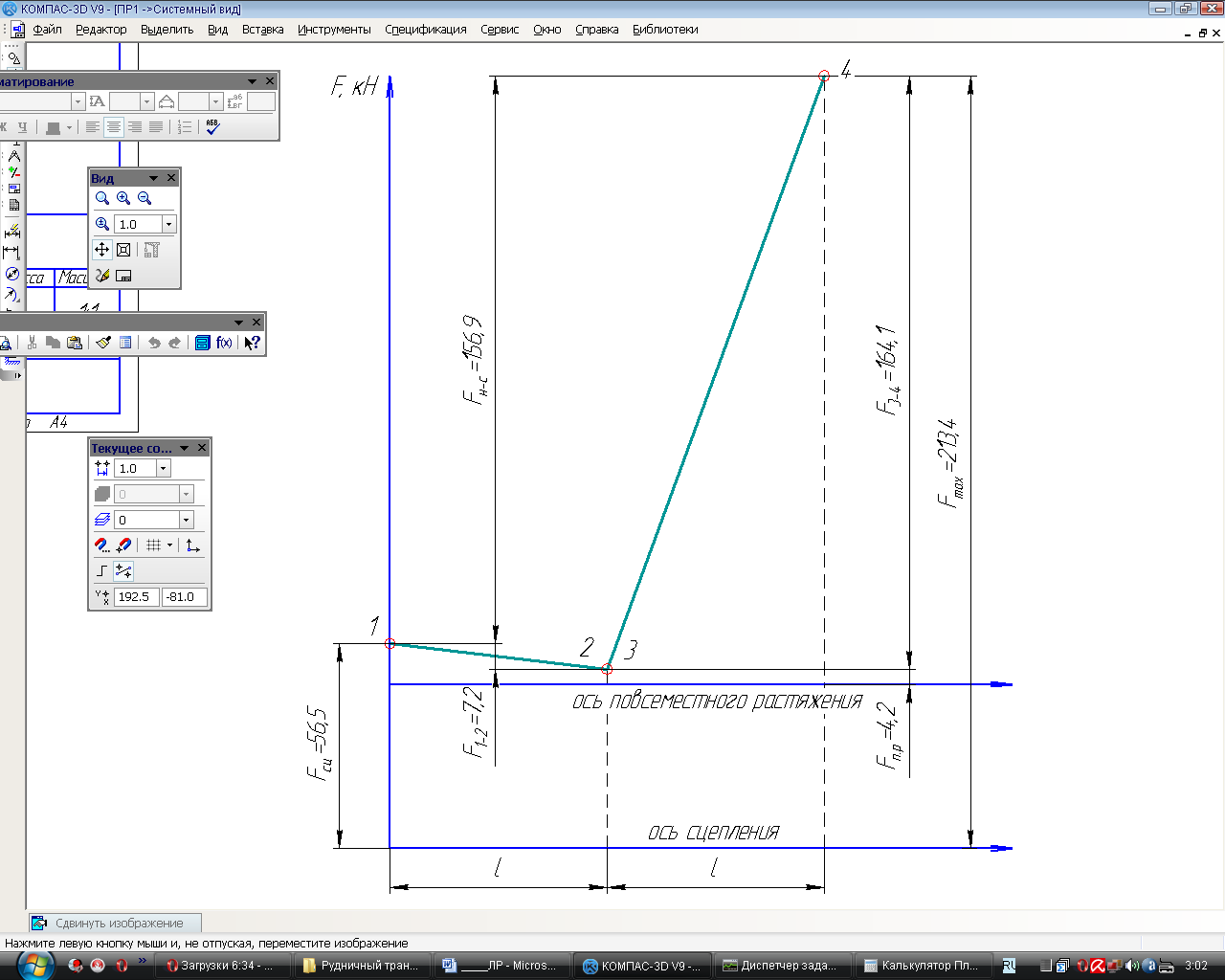

По полученным данным строим диаграмму натяжения ленты и определяем (рисунок 2.3).

Рисунок 2.3 – Диаграмма натяжения ленты

Запас прочности ленты

,

где – прочность 1 мм ширины прокладки ленты;

– число прокладок (для резинотросовых лент );

– ширина ленты, м.

Проверяем условие 4

,

где – нормативный запас прочности 2, табл. П.3.2.

, условие соблюдено.

Определим основные параметры для выбора редуктора:

– момент на выходном валу

, Нм,

– передаточное отношение редуктора

,

где – число оборотов двигателя, об/мин;

– радиус приводного барабана, м.

Нм

Ленточный конвейер 2Л100У может использоваться в заданных условиях для транспортировки горной массы и оборудоваться для транспорта людей.

3 откатка по горизонтальным горным выработкам

В соответствии с суточной производительностью шахты и протяженностью выработок принимается ширина колеи рельсового пути равной 600 мм. Для транспортировки горной массы по главным горизонтальным выработкам приняты секционные поезда типа ПС1,5, основные технические характеристики которых приводятся в табл. 3.1. Ориентировочно, исходя из неопасности шахты по газу и пыли и малой суточной производительности шахты (949 т), принят тип электровоза – К10, основные технические характеристики выписаны в табл. 3.2.

Таблица 3.1 – Техническая характеристика секционных поездов ПС1,5

|

Критерий

|

ПС1,5

|

|

Емкость кузова, м3

|

1,5

|

|

Грузоподъемность, т

|

1,8

|

|

Длина по буферам, м

|

2000

|

|

Ширина кузова, мм

|

950

|

|

Высота от головки рельса, мм

|

1450

|

|

Жесткая база, мм

|

1050

|

|

Диаметр колеса по кругу катания, мм

|

300

|

|

Высота сцепки от головки рельса, мм

|

|

|

Масса порожней вагонетки, кг

|

|

Таблица 3.2 – Техническая характеристика рудничного контактного электровоза К10

|

Критерий

|

Параметры

|

|

Сцепная масса, т

|

10

|

|

Часовой режим:

сила тяги, кН

мощность двигателей, кВт

скорость, км/ч

|

18,0

231

12,2

|

|

Длительный режим:

сила тяги, кН

скорость, км/ч

|

4,8

18,0

|

|

Тяговые двигатели:

тип

ток, А при часовом/длительном режиме

напряжение, В

|

ЭТ-31

142/62

250

|

|

Конструктивная скорость, км/ч

|

24,4

|

|

Минимальный радиус кривой вписывания, м

|

12,0

|

3.1 Транспорт по главным горизонтальным выработкам

3.1.1 Определение числа секций в составе по условию обеспечения сцепления колес электровоза с рельсами.

Масса порожнего состава по условию трогания с места на средневзвешенном подъеме без подсыпки песка определяется по формуле

, т

Масса груженого состава по условию трогания с места на средневзвешенном спуске без подсыпки песка определяется по формуле

, т

Масса груженого состава по условию трогания с места на средневзвешенном подъеме с подсыпкой песка определяется по формуле

, т

Масса порожнего состава по условию движения с постоянной скоростью на преобладающем подъеме без подсыпки песка определяется по формуле

, т,

где – сцепная масса электровоза, т;

, – коэффициент сцепления колес электровоза с рельсами соответственно без подсыпки песка и с подсыпкой 2, табл. П.4.8;

, – удельное сопротивление движению соответственно порожней и груженой вагонетки 2, табл. П.4.9;

– минимальное ускорение поезда при трогании с места, м/с2; м/с2;

– удельное сопротивление движению по кривой.

Масса груженого состава по условию движения с постоянной скоростью на преобладающем подъеме в направлении ОКД без подсыпки песка:

, т

,

где , – соответственно жесткая база вагонетки и ширина колеи рельсового пути;

– коэффициент, учитывающий влияние загрузки вагонеток; – для порожних вагонеток, – для груженых;

– коэффициент, учитывающий состояние рельсовых путей; – рельсы сухие, – рельсы мокрые;

– радиус кривой, м.

т

т

т

т

т

Допустимая масса груженого и порожнего составов принимается по их минимальным значениям т и т.

Число секций в составе:

порожнем

груженом

где – масса вагонетки, т;

– масса груза в вагонетке, т.

, т

где – емкость кузова вагонетки, м3;

– насыпная плотность груза, т/м3

, т/м3,

где , – соответственно насыпная плотность угля и породы м3т.

т/м3

т

Для дальнейших расчетов принимаем z = 17 секций.

Расчетная масса состав по принятому числу секций в составе:

, т

, т

т

т

3.1.2 Определение допустимой скорости движения по условию обеспечения тормозного пути

а) груженого поезда на средневзвешенном спуске

, км/ч

б) порожнего поезда на средневзвешенном подъеме

, км/ч

в) груженого поезда на преобладающем спуске

, км/ч

где – длина тормозного пути, согласно ПБ; м для грузовых поездов, м для пассажирских поездов;

, – удельная тормозная сила соответственно груженого и порожнего поезда, Н/кН:

, Н/кН

, Н/кН

Н/кН

Н/кН

км/ч

км/ч

км/ч

3.1.3 Проверка массы поезда по нагреву тяговых двигателей

Расчетное тяговое усилие на один двигатель электровоза при движении:

с груженым составом:

, Н;

с порожним составом:

, Н,

где – коэффициент, учитывающий количество двигателей на электровозе; одна секция – , две секции –

Н

Н

По эмпирическим формулам для электровоза К10 (электродвигатель ЭТ31) определяем

, км/ч,

, А,

А.

км/ч

км/ч

А

А

Т.к. , принимаем км/ч

Т.к. , принимаем км/ч

Определим время движения электровоза с грузом и порожним составом:

, мин,

, мин

мин

мин

Вычислим время рейса:

, мин,

где – время маневров под погрузочным пунктом, в ОКД и местах пересечения транспортных магистралей, мин; мин – для ВДК и ПС, мин – для вагонеток с глухим кузовом.

мин

Значение эффективного тока:

, А,

где – коэффициент, учитывающий дополнительный нагрев двигателей при маневрах; – для аккумуляторных электровозов, – для контактных электровозов.

А

, причем разность между двумя значениями не превышает 10 %, количество секций в составе является оптимальным

3.1.4 Определение числа электровозов

Число электровозов

,

где – число рейсов по перевозке людей, учитывается в случае, если рейсовые электровозы осуществляют перевозку людей;

– коэффициент неравномерности работы откатки; ;

– коэффициент использования сменного времени работы электровоза; ;

– сменное время работы; часов.

Рабочее число электровозов

,

где – дополнительное число электровозов (маневровые работы в ОКД), электровоза.

Инвентарное число электровозов:

,

где – коэффициент инвентарности; .

****

Разработанный пласт угля имеет марку КР, который имеет цену по прейскуранту в долларах США 28 $ при золе 32,0 %, влаге 5,7 %, сере 2,2 %.

Цена определяется по формуле:

, грн./т,

5 ****

Экономическую оценку эффективности мероприятий по улучшению качества угля проводим с использованием интегрального показателя качества угля:

, грн./т,

где: – плановая добыча угля за месяц, т;

– расчетная оптовая цена 1 т угля, грн.;

– себестоимость 1 т угля на участке, грн.;

– частица общешахтной себестоимости 1 т угля, грн.

До принятия мероприятий:

грн./т

После принятия мероприятий:

грн./т

выводы

В результате проведения мероприятий интегральный показатель качества угля не изменится, следовательно, применение мероприятий по улучшению качества угля экономически не эффективно.

перечень ссылок

- Н.Д. Мухопад Рудничный транспорт и подъем. Учебное пособие для студентов горных специальностей Донецк: ДонНТУ, 2005. – 50 с.

- Методические указания к курсовому проектированию по шахтному (рудничному) транспорту /Сост.: В.И. Морев, В.Ю. Доброногова Алчевск: ДГМИ, 2003. – 86 с.

- Машины и оборудование для шахт и рудников: Справочник / С.Х. Клорикьян, М.А. Старичев, В.В. Сребный и др. 7-е изд. доп. – М.: МГУ, 2002. – 471 с.

- НПАОП 10.0-1.01-05. Правила безпеки у вугільних шахтах. – К.: Вид. «Відлуння», 2005. – 399 с.

-

Проект подземного транспорта