Груз, его транспортная характеристика и влияние на тип подвижного состава автомобильного транспорта

СОДЕРЖАНИЕ

ВВЕДЕНИЕ…………………………………………………..................................3

1 Груз, его транспортная характеристика и влияние на тип подвижного состава автомобильного транспорта………..........................................................4

1.1 Транспортное состояние груза…………………………….............................7

2 Задача организации перевозок…………………………....................................8 3 Составление моделей транспортной сети………………………......................9 3.1 Алгоритм расчета кротчайших расстояний……………………………......11 4 Выбор подвижного состава…………………………………………………...16 4.1 Сравнительная оценка подвижного состава…………………..…………...18 5 Определение потребного количества и выбор погрузо-разгрузочных механизмов……………………………………………………………………….26 6 Составление рациональных маршрутов перевозок грузов………………….30 7 Формирование маршрутных цепочек…………………………………….......33 8 Формирование задания водителям………….....................…………………..35 9 Расчет технико-эксплуатационных показателей…………………………….41 ЗАКЛЮЧЕНИЕ……………………………………………………………….…43Список использованных источников………………...…………………………44 Приложение А……………………………………….……………...……………45 Приложение Б………………………………………..………………………..…46 Приложение В………………………………………..……………………..……47

ВВЕДЕНИЕ

Повышение эффективности и качества перевозок грузов является одной из важнейших комплексных проблем на автомобильном транспорте. Качество перевозок грузов автомобильным транспортом зависит от совокупности свойств автотранспортной системы (экономических, технических, организационных, социальных и экологических параметров и показателей), характеризующих полезность ее производственных процессов и возможностей при их реализации удовлетворять потребность страны в перевозках.

Наиболее важными показателями качества перевозки грузов автомобильным транспортом являются своевременность выполнения перевозок, сохранность количества и потребительских свойств грузов и экономичность системы доставки. Своевременность выполнения перевозок зависит от своевременности вывоза грузов от грузоотправителя и сроков доставки грузов грузополучателю. Влияние этих показателей на размеры затрат грузоотправителей зависит не только от форм их материально-технического снабжения (складские либо кооперативные поставки, монтаж «с колес» и т.п.), но и от подверженности грузов естественной убыли и порчи. Так, например, при складской форме доставки грузов своевременность выполнения перевозок оказывает определяющее влияние на размеры запасов годовой продукции у грузоотправителей, средств в обороте и производственных запасов продукции у грузополучателей. Размеры запасов зачастую превышают объективную потребность, поскольку предполагается с их помощью исключить возможность сбоев в основном производстве грузоотправителей и грузополучателей при непредвиденных обстоятельствах.

Сохранность грузов, его потребительских свойств и экономичность доставки зависят от того, на каких типах подвижного состава осуществляются перевозки грузов. Следовательно, транспортные средства должны соответствовать видам грузов (фургоны, самосвалы, цистерны и т.п.), обеспечивать наибольшую сохранность и механизированное выполнение погрузочно-разгрузочных операций. Своевременность выполнения перевозок зависит от своевременности вывоза грузов от грузоотправителя, срока и своевременности доставки грузов грузополучателю. Влияние этих показателей на размеры затрат клиентуры зависит не только от форм их материально-технического снабжения и подверженности грузов естественной убыли и порчи, но и от способов погрузки и разгрузки.

Условия погрузки, разгрузки и перевозки грузов отражают транспортно-технологические схемы перевозок, позволяющие выявить на любой стадии транспортного процесса недостатки, затраты материальных и трудовых ресурсов и дать рекомендации по повышению эффективности использования транспортных средств и подъемно-транспортных механизмов.

1 Груз, его транспортная характеристика и влияние на тип подвижного состава автомобильного транспорта

Транспорт - это отрасль материального производства. На грузовом автомобильном транспорте объектом труда является груз, который должен быть доставлен в сохранности, в установленные сроки с надлежащей скоростью.

Основными факторами, влияющими на выбор типа подвижного состава и его параметры, является вид груза и его транспортная характеристика. Все сведении о грузе сведены в таблице 1.1.

Таблица 1.1 - Классификация грузов автомобильного транспорта

|

Номер группы |

Классификация грузов |

Типы транспортных средств и их параметры |

|

1 |

По видам: навалочный груз, навалом, насыпью (грунт, щебень) |

Целесообразно применение автомобилей-самосвалов |

|

2 |

По типу тары и упаковки: без упаковки |

Специализированный |

|

3 |

По форме: навалом, насыпью |

Прямоугольная форма кузова, с откидным механизмам, для обеспечения разгрузки груза. |

|

4 |

По габаритным размерам: габаритные |

Обычная компоновка: рама лонжеронного типа. Состав транспортного средства: Самосвал |

|

5 |

По массе: нормальной массой |

Ограничение на грузоподъёмность 13000 кг. |

|

6 |

По физическому состоянию: сыпучие |

Кузов с защитным пологом |

|

7 |

По приспособленности к выполнению погрузочно-разгрузочных работ: насыпные работы |

Приспособленность кузова к автоматической разгрузке груза с задней стороны автомобиля |

|

8 |

По физико-механическим свойствам: сыпучие |

Автотранспортное средство с самосвальным гузовом |

Окончание таблицы 1.1

|

Номер группы |

Классификация грузов |

Типы транспортных средств и их параметры |

|

9 |

По физико-химическим свойствам: навалочный, сыпучий груз |

Не требующие защиты от атмосферных осадков и распылений |

|

10 |

По требуемой степени сохранности: не требующие повышенной сохранности |

Кузов, не требующий защиты от атмосферных осадков и распылений |

|

11 |

По расположению центра тяжести: груз с низким центром тяжести |

Кузов общего назначения |

|

12 |

По срочности доставки: несрочные |

Механизированная погрузка и автоматическая разгрузка |

|

13 |

По стоимости: без объявления стоимости |

Кузов открытого типа, накрываемый пологом |

|

14 |

По размерам твердых частиц: мелкие |

|

|

15 |

По партионности перевозок: массовые |

Ряд грузоподъемностей до 13 т |

|

16 |

По массе груза в пакете: мелкоштучные |

Груз перевозится навалом. При перевозке навалочных грузов по автомобильным дорогам с усовершенствованным покрытием грузоотправитель должен оборудовать кузов автомобиля пологом для защиты дороги и придорожной полосы от загрязнения в результате возможного выпадения части груза из кузова во время движения этого автомобиля. В нашем случае предлагаю взять два автомобиля для сравнения Самосвал КАМАЗ 55111 (рисунок 1.1) и Самосвал КАМАЗ-6520-19 (рисунок 1.2). Это увеличивает объем перевозок, а использование подъемного механизма сократит время простоя под разгрузкой.

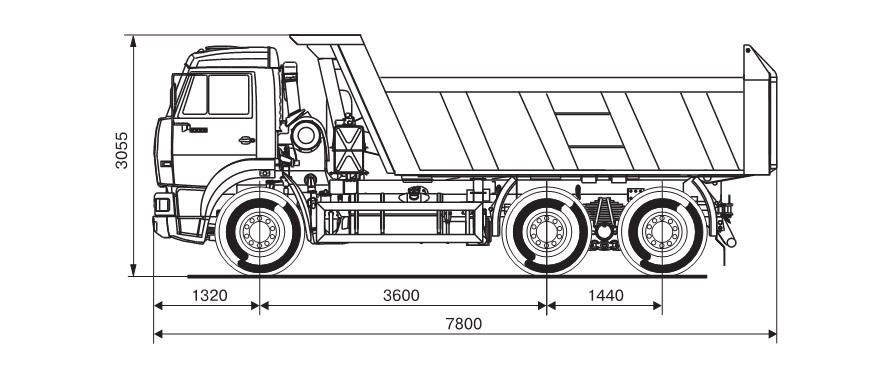

КамАЗ-55111 — самосвал, выпускавшийся Камским автомобильным заводом (КамАЗ) в 1987—2012 гг. От ранее выпускавшейся исходной модели самосвала завода (КамАЗ-5511) отличается укороченным кузовом и наличием откидной стенки в его конце. Данная модель заменена на КамАЗ-65115 рисунок 1.1.

Рисунок 1.1 - Общий вид автомобиля КАМАЗ 55111.

Самым мощным на сегодняшний день двигателем КамАЗ-740.50-360 мощностью 340 л.с. и крутящим моментом 1452 Н·м оснащен полноприводный седельный тягач КамАЗ-65225, эксплуатируемый в составе автопоезда полной массой 59,3 т рисунок 1.2.

Рисунок 1.2 – Общий вид автомобиля Самосвал КАМАЗ-6520-19

1.1 Транспортное состояние груза

На разных этапах экономического цикла "производство - транспортировка - потребление" результат труда в каждый раз представляет в новом качестве. На первом этапе (производство) материальным результатом общественного труда является продукт, обладающий стоимостью и потребительской стоимостью. Продукт полностью или частично может быть использован для продажи или потребления в другом месте. В этом случае он становится товаром. На втором этапе с момента передачи транспорту для пространственного перемещения продукт обретает новое качество: он становится грузом, т.е. объектом транспортировки. На третьем этапе, т.е. при реализации потребительской стоимости, груз опять выступает в роли только продукта.

Стоимость продукта слагается из стоимости его изготовителя и стоимости транспортировки. Потребительская стоимость максимальная, так как она может быть реализована в полной мере.

Все полезные свойства продукта, которые характеризуют его потребительскую стоимость, являются существенными на начальном и заключительном этапах экономического цикла. На промежуточном этапе цикла (транспортировка) продукт становится грузом и многие потребительские свойства, характеризующие его как товар, оказываются несуществующими, так как не влияют на процесс транспортировки. На первый план выступают те свойства товара, которые связаны с процессом транспортировки и составляют транспортную характеристику груза.

Транспортной характеристикой груза называется свойство товара, которые проявляются в процессе транспортировки и определяют этот процесс. В транспортную характеристику груза входят: физико-химические свойства, объемно-массовые показатели, тара, упаковка, режим хранения, перегрузки, перевозки. Совокупность конкретных качественных и количественных показателей транспортной характеристики груза называется транспортным состоянием груза.

Сохранность груза и безопасность его транспортировки обеспечивается, если груз предъявляется к перевозке транспортабельном состоянии. Груз является транспортабельным, если он находится в кондиционном состоянии; соответствует стандартам и условиям перевозки на автомобильном транспорте; имеет исправную тару, упаковку, пломбы, замки и положенную маркировку; надежно защищен от воздействия внешней среды; не имеет признаков, свидетельствующих его порче.

2 Задача организации перевозок

Как известно, цель существования транспорта (в том числе и автомобильного) – полное и своевременное удовлетворение постоянно возникающих потребностей предприятий и населения в перевозках. Мы будем рассматривать перевозки грузов автомобильным транспортом. При этом автотранспортные предприятия, естественно, стараются израсходовать минимальное количество ресурсов (топлива, смазочных материалов и т. д.). Работа автомобильного транспорта осложняется тем, что заявки на перевозку грузов (потребности в перевозках) изменяются с течением времени. Помимо относительно постоянных заказчиков (клиентов), автотранспортные предприятия (АТП) имеют много так называемых разовых перевозок, когда клиент обращается в АТП, например, один раз в месяц.

В результате неравномерного поступления заявок могут возникнуть периоды времени, когда АТП не справляются с перевозками или когда автомобили простаивают из-за отсутствия работы. Кроме этого иногда появляется проблема найти работу специализированным автомобилям, предназначенным для перевозок одного определенного или нескольких однородных грузов.

Таким образом, в АТП постоянно возникает потребность в решении задач по организации перевозок грузов в соответствии с изменяющимися условиями. Одной из таких задач является определение кратчайших расстояний между грузовыми пунктами (пунктами погрузки или выгрузки грузов). Это необходимо для правильного расчета с клиентурой, начисления заработной платы водителям, установления затрат времени на перевозки и т. д. Потребность в нахождении расстояний между грузовыми пунктами возникает, когда появляется новый клиент или меняются дорожные условия (открываются новые мосты, закрываются на ремонт улицы и т. д.).

На затраты АТП значительное влияние оказывает распределение наличного подвижного состава (автомобилей, прицепов и полуприцепов) по объектам. Любую заявку можно осуществить несколькими типами подвижного состава, которые требуют неодинаковых затрат и имеют различную грузоподъемность. Сравнивая наличные модели, выбирают наиболее рациональную. Такую задачу предлагается решить при выполнении курсового проекта.

Основные сбои перевозочного процесса возникают в грузовых пунктах при погрузочно-разгрузочных работах. К ним относятся сверхнормативные простои в очередях под погрузку-разгрузку, отказы принимать или отправлять груз, большие затраты времени на погрузку или разгрузку и т. д.

Одна из самых сложных задач службы эксплуатации АТП – оперативное планирование перевозок. Ее сложность обусловлена в основном огромным количеством вариантов решения. Для организации перевозочного процесса большое значение имеет правильно составленный график выпуска подвижного состава.

3 Составление модели транспортной сети

Одной из важнейших на автомобильном транспорте является задача нахождения кратчайших расстояний между грузообразующими и грузопоглощающими пунктами. Существует три метода определения кратчайших расстояний между пунктами транспортной сети: замер на местности по спидометру автомобиля, нахождение с помощью карты (или схемы) города или района и расчет кратчайших расстояний на ЭВМ. Первые два метода требуют значительных затрат времени, что затрудняет процесс диспетчерского управления перевозками.

При расчете кратчайших расстояний на ЭВМ на первом этапе следует создать в памяти машины модель транспортной сети. Ее разработка процесс трудоемкий. Это является основным недостатком данного метода. Однако, разработав модель один раз, можно по мере необходимости в любой момент очень быстро определить кратчайшие расстояния между интересующими пунктами транспортной сети.

Модель транспортной сети представляет собой геометрическую фигуру (граф), состоящий из вершин (точек) и отрезков (ребер), соединяющих эти вершины (точки графа). Для ее построения берем схему дорожной сети (рисунок 6). На первом этапе из дорожной сети исключаем улицы, переулки и т.п., не имеющие существенного значения для транзитного движения, и получаем схему транспортной сети. Далее, обозначив перекрестки вершинами и соединив их ребрами соответствующей длины, приходим к модели транспортной сети в Приложении А1.

Каждой вершине транспортной сети присваивают порядковый номер. Отрезки (ребра), соединяющие соседние вершины, называют звеньями транспортной сети. Совокупность всех вершин и звеньев модель (граф) транспортной сети. Проезды с односторонним движением отражают (моделируют) посредством ориентированного звена графа (ребро со стрелкой).

Для ввода модели транспортной сети в память ЭВМ данные следует представить в соответствии с таблицей которая представлена в Приложении А. На практике в подавляющем большинстве случаев вершины имеют не более четырех связей (т. е. есть проезды только в четыре соседние вершины). На это количество связей и ориентированы типовые программы для расчета кратчайших расстояний на ЭВМ. Если встретится большое число связей, вершина делится на две с фиктивным звеном, длина которого равна нулю.

Это позволяет уменьшить число связей вершины до допустимого типовыми программами.

Рисунок 3.1 - Общий вид дорожной сети

Модель транспортной сети по заданию, располагается в приложении А

3.1 Алгоритм расчета кротчайших расстояний

Как известно, во всех нетривиальных случаях задача выбора кратчайшего пути между вершинами транспортной сети является многовариантной. ее решение путем перебора и сравнения всех возможных маршрутов движения между заданными пунктами неэффективно.

Для определения кратчайших расстояний в настоящее время применяют математические методы. Мы определяем кратчайшие расстояния самым распространенным методом, который называется метод "метлы".

Для расчета кратчайших расстояний необходимы исходные данные: модель транспортной сети, на которой указаны номера вершин длины звеньев; номер вершины, из которой начинается движение (будем называть ее вершиной "от"); номер вершины, до которой (назовем ее вершиной "до") нужно определить кратчайший путь. Рассчитывая последовательно каждый шаг, заполняем специальную таблицу (таблица 3.1).

Таблица 3.1 – Специальная таблица к алгоритму расчета кратчайших расстояний

|

Номер вершины |

Расстояние, км |

Условные знак проверки |

Номер предыдущей вершины |

|

1 |

12 |

1 |

- |

|

2 |

12 |

1 |

1 |

Алгоритм состоит из следующих шагов.

Шаг 1. Его можно назвать подготовительным. В первую колонку таблицы 3.1 заносим номер вершины, во вторую - в сторону вершины "от ставим "0" - ноль, во все другие строки запишем заведомо большое число М. В третьей колонке в строке вершины "от" ставим "1" - единицу, т.е. условный знак проверки (см. таблицу 3.2).

Таблица 3.2 - Результат первого шага расчета кратчайших расстояний

|

Номер вершины |

Расстояние, км |

Условные знак проверки |

Номер предыдущей вершины |

|

1 |

М |

1 |

2 |

|

2 |

0 |

0 |

- |

|

3 |

М |

1 |

1 |

|

… |

М |

1 |

… |

|

… |

М |

1 |

… |

|

58 |

М |

1 |

23 |

|

59 |

М |

1 |

24 |

|

60 |

М |

1 |

25 |

Шаг 2. Выбираем любую строку, где имеется условный знак проверки. Если такой строки нет, переходим к шагу 3. В противном случае (строка с условным знаком проверки есть) выполняем такие операции:

зачеркиваем условный знак проверки;

перебираем все связи вершины с условным знаком проверки с другими вершинами.

Для каждых из таких вершин рассчитываем вариант расстояния от вершины "от" по формуле:

lk,j=lk,I+li,j , (3.1)

где lk,j;lk,I - расстояния от вершины "от" до j-й, i-й вершины

соответственно

lj,i - расстояние от i-й до j-й вершины.

После этого полученное расстояние lk,j сравниваем с имеющимся в строке j-й вершины (обозначим его l*k,j).

В противном случае зачеркиваем в строке с вершиной j значение l*k,j, заносим в эту строку расстояние lk,j, в третьею колонку записываем условный знак проверки, в четвертую колонку - номер предыдущей вершины (см. таблицу 3.3).

Если lk,jl*k,j , то в таблицу 3.1 ничего не записываем.

Шаг 3. Расчет закончен. Во второй колонке таблице 3.1 в каждой строке не зачеркнутая цифра будет являться кратчайшим расстоянием от вершины "от" до вершины, записанной в первой колонке (см. таблицу 3.4).

Определяем конечный маршрут следования. Для этого, начиная с вершины "до" перечисляем номера предыдущих вершин, т.е. получаем запись маршрута в обратном порядке. "Перевернув запись, мы придем к маршруту следования по кратчайшему пути.

Масштаб (М) дорожной сети условно принимаем следующим образом:

М=500 (Ц1+Ц2),

где Ц1, Ц2 - последняя и предпоследняя цифры номера зачетной книжки соответственно. Таким образом, каждому сантиметру на рисунке будет соответствовать М метров реальной дорожной сети. Получаем:

М=500 (3+2)=2500 м

Таблица 3.3 - Таблица кратчайших расстояний

|

№ вершины |

Расстояние между вершинами км. |

Условный знак проверки |

№ предыдущей вершины |

|

1 |

27,5 |

1 |

2 |

|

2 |

26 |

1 |

8 |

|

3 |

26,5 |

1 |

10 |

|

4 |

28 |

1 |

3 |

|

5 |

19,5 |

1 |

14 |

|

6 |

19,5 |

1 |

15 |

|

7 |

15,75 |

1 |

16 |

|

8 (Г1) |

22 |

1 |

9 |

|

9 |

21 |

1 |

18 |

|

10 |

24 |

1 |

9 |

|

11(Г2) |

26,25 |

1 |

10 |

|

12 |

27,27 |

1 |

11 |

|

13 |

15,25 |

1 |

21 |

|

14 |

17 |

1 |

13 |

|

15 |

17 |

1 |

16 |

|

16(Г20) |

13,25 |

1 |

22 |

|

17(Г4) |

20,5 |

1 |

36 |

|

18 |

18,75 |

1 |

23 |

|

19(Г3) |

22,25 |

1 |

18 |

|

20 |

25 |

1 |

19 |

|

21 |

11 |

1 |

32 |

|

22 |

10,75 |

1 |

35 |

|

23 |

17 |

1 |

37 |

|

24 |

16 |

1 |

28 |

|

25(Г5) |

15 |

1 |

29 |

|

26 |

15,25 |

1 |

27 |

|

27 |

13,25 |

1 |

31 |

|

28 |

14,25 |

1 |

38 |

|

29 |

12,5 |

1 |

39 |

|

30(Г7) |

11 |

1 |

31 |

|

31 |

10,5 |

1 |

32 |

|

32(Г21) |

9 |

1 |

33 |

|

33 |

4,75 |

1 |

49 |

|

34(Г19) |

7,25 |

1 |

33 |

|

35 |

9 |

1 |

52 |

|

36 |

16 |

1 |

42 |

|

37 |

13,5 |

1 |

38 |

|

38 |

12 |

1 |

39 |

Окончание таблицы 3.3

|

№ вершины |

Расстояние между вершинами км. |

Условный знак проверки |

№ предыдущей вершины |

|

39 |

10,25 |

1 |

40 |

|

40 |

8,5 |

1 |

41 |

|

41 |

6,5 |

1 |

47 |

|

42 |

14,25 |

1 |

43 |

|

43(Г6) |

12 |

1 |

44 |

|

44 |

11,5 |

1 |

45 |

|

45 |

10,75 |

1 |

46 |

|

46(Г9) |

9,5 |

1 |

47 |

|

47(Г11) |

4,25 |

1 |

48 |

|

48 |

2,25 |

1 |

49 |

|

49(Г15) |

0 |

- |

|

|

50 |

2,25 |

1 |

49 |

|

51 |

3,25 |

1 |

50 |

|

52(Г18) |

5,25 |

1 |

51 |

|

53 |

10,25 |

1 |

54 |

|

54 |

8,5 |

1 |

55 |

|

55(Г12) |

6 |

1 |

56 |

|

56 |

4 |

1 |

48 |

|

57(Г8) |

15,25 |

1 |

58 |

|

58(Г10) |

12,75 |

1 |

59 |

|

59 |

11,25 |

1 |

60 |

|

60 |

9,5 |

1 |

61 |

|

61 |

7,25 |

1 |

62 |

|

62 |

5,25 |

1 |

56 |

|

63(Г14) |

3,25 |

1 |

49 |

|

64(Г17) |

5,25 |

1 |

63 |

|

65 |

7,5 |

1 |

64 |

|

66 |

16,25 |

1 |

67 |

|

67 |

14,25 |

1 |

68 |

|

68 |

12,75 |

1 |

69 |

|

69(Г13) |

11 |

1 |

70 |

|

70 |

8,5 |

1 |

71 |

|

71 |

6,75 |

1 |

72 |

|

72 |

5 |

1 |

63 |

|

73(Г16) |

7,5 |

1 |

72 |

|

74 |

9,75 |

1 |

73 |

|

75 |

11,25 |

1 |

74 |

Таблица 3.4 - Соответствие точек графа нумерации грузовых пунктов

|

№ Вершины |

8 |

11 |

19 |

43 |

30 |

58 |

47 |

49 |

73 |

64 |

52 |

34 |

16 |

32 |

|

№ Пункта |

Г1 |

Г2 |

Г3 |

Г6 |

Г7 |

Г10 |

Г11 |

Г15 |

Г16 |

Г17 |

Г18 |

Г19 |

Г20 |

Г21 |

Таблица 3.5 - Матрица кратчайших расстояний без учета знаков, установленных на дорожной сети

|

Г1 |

Г2 |

Г3 |

Г6 |

Г7 |

Г10 |

Г11 |

Г15 |

Г16 |

Г17 |

Г18 |

Г19 |

Г20 |

Г21 |

|

|

Г1 |

0 |

6,25 |

6,75 |

10,75 |

13,25 |

14 |

15,5 |

19,75 |

26,25 |

24,25 |

25 |

22 |

28,25 |

15,25 |

|

Г2 |

6,25 |

0 |

5,25 |

15 |

17,5 |

18,5 |

19,75 |

24 |

30,5 |

28,5 |

29,25 |

26,25 |

32,5 |

19,5 |

|

Г3 |

6,75 |

5,25 |

0 |

11 |

13,5 |

14,5 |

15,75 |

20 |

26,5 |

24,5 |

25,25 |

22,25 |

28,5 |

15,5 |

|

Г6 |

10,75 |

15 |

11 |

0 |

9,25 |

3,5 |

4,75 |

9 |

15,5 |

13,5 |

14,25 |

16,25 |

22,25 |

9,5 |

|

Г7 |

13,25 |

17,5 |

13,5 |

9,25 |

0 |

11,75 |

6,75 |

11 |

17,5 |

15,5 |

14,75 |

8,75 |

15 |

2 |

|

Г10 |

14 |

18,5 |

14,5 |

3,5 |

11,75 |

0 |

6,75 |

11 |

13,25 |

11,25 |

16,25 |

18,25 |

24,25 |

11,5 |

|

Г11 |

15,5 |

19,75 |

15,75 |

4,75 |

6,75 |

6,75 |

0 |

4,25 |

10,75 |

8,75 |

9,5 |

11,5 |

17,5 |

4,75 |

|

Г15 |

19,75 |

24 |

20 |

9 |

11 |

11 |

4,25 |

0 |

7,5 |

5,25 |

5,25 |

7,25 |

13,25 |

9 |

|

Г16 |

26,25 |

30,5 |

26,5 |

15,5 |

17,5 |

13,25 |

10,75 |

7,5 |

0 |

6,25 |

12,75 |

14,75 |

20,75 |

15,5 |

|

Г17 |

24,25 |

28,5 |

24,5 |

13,5 |

15,5 |

11,25 |

8,75 |

5,25 |

6,25 |

0 |

6,75 |

8,75 |

14,75 |

13,5 |

|

Г18 |

25 |

29,25 |

25,25 |

14,25 |

14,75 |

16,25 |

9,5 |

5,25 |

12,75 |

6,75 |

0 |

6 |

8 |

12,75 |

|

Г19 |

22 |

26,25 |

22,25 |

16,25 |

8,75 |

18,25 |

11,5 |

7,25 |

14,75 |

8,75 |

6 |

0 |

6,5 |

6,75 |

|

Г20 |

28,25 |

32,5 |

28,5 |

22,25 |

15 |

24,25 |

17,5 |

13,25 |

20,75 |

14,75 |

8 |

6,5 |

0 |

13 |

|

Г21 |

15,25 |

19,5 |

15,5 |

9,5 |

2 |

11,5 |

4,75 |

9 |

15,5 |

13,5 |

12,75 |

6,75 |

13 |

0 |

Таблица 3.6 - Матрица кратчайших расстояний с учетом знаков, установленных на дорожной сети

|

Г1 |

Г2 |

Г3 |

Г6 |

Г7 |

Г10 |

Г11 |

Г15 |

Г16 |

Г17 |

Г18 |

Г19 |

Г20 |

Г21 |

|

|

Г1 |

0 |

6,25 |

6,75 |

11,25 |

17,5 |

14 |

16 |

20,25 |

27 |

24,75 |

31,75 |

26,25 |

32,75 |

19,5 |

|

Г2 |

6,25 |

0 |

5,75 |

17,5 |

23,75 |

20,25 |

22,25 |

26,5 |

33,25 |

31 |

38 |

32,5 |

39 |

25,75 |

|

Г3 |

6,75 |

5,75 |

0 |

18 |

24,25 |

20,75 |

22,75 |

27 |

33,75 |

31,5 |

38,5 |

33 |

39,5 |

26,25 |

|

Г6 |

11,25 |

17,5 |

18 |

0 |

11,5 |

7 |

4,75 |

9 |

15,75 |

13,5 |

20,5 |

16,25 |

22,75 |

9,5 |

|

Г7 |

17,5 |

23,75 |

24,25 |

11,5 |

0 |

13,5 |

6,75 |

11 |

17,75 |

15,5 |

14,75 |

8,75 |

15,25 |

2 |

|

Г10 |

14 |

20,25 |

20,75 |

7 |

13,5 |

0 |

6,75 |

11 |

13,5 |

11,25 |

18,25 |

18,25 |

24,75 |

11,5 |

|

Г11 |

16 |

22,25 |

22,75 |

4,75 |

6,75 |

6,75 |

0 |

4,25 |

11 |

8,75 |

15,75 |

11,5 |

18 |

4,75 |

|

Г15 |

20,25 |

26,5 |

27 |

9 |

11 |

11 |

4,25 |

0 |

7,5 |

5,25 |

12,25 |

7,25 |

13,75 |

9 |

|

Г16 |

27 |

33,25 |

33,75 |

15,75 |

17,75 |

13,5 |

11 |

7,5 |

0 |

6,25 |

12,75 |

14,75 |

20,75 |

15,5 |

|

Г17 |

24,75 |

31 |

31,5 |

13,5 |

15,5 |

11,25 |

8,75 |

5,25 |

6,25 |

0 |

7 |

12,5 |

15 |

13,5 |

|

Г18 |

31,75 |

38 |

38,5 |

20,5 |

14,75 |

18,25 |

15,75 |

12,25 |

12,75 |

7 |

0 |

6 |

8 |

12,75 |

|

Г19 |

26,25 |

32,5 |

33 |

16,25 |

8,75 |

18,25 |

11,5 |

7,25 |

14,75 |

12,5 |

6 |

0 |

6,5 |

6,75 |

|

Г20 |

32,75 |

39 |

39,5 |

22,75 |

15,25 |

24,75 |

18 |

13,75 |

20,75 |

15 |

8 |

6,5 |

0 |

15 |

|

Г21 |

19,5 |

25,75 |

26,25 |

9,5 |

2 |

11,5 |

4,75 |

9 |

15,5 |

13,5 |

12,75 |

6,75 |

15 |

0 |

4 Выбор подвижного состава

Эффективность перевозок непосредственно зависит от правильного выбора подвижного состава. При решении этой задачи исходят из величины и структуры грузопотоков, возможных способов выполнения перевозок. Для изучения грузопотоков их изображают графически, т.е. строят Эпюру (схему, картограмму) грузопотоков В Приложении Б1.

В процессе выбора типа кузова автомобиля определяющим фактором является физико-механические свойства груза. Так навалочные грузы перевозят на самосвалах.

Далее определяем тип подвижного состава. При этом одним из основных факторов являются дорожные условия, которые обуславливают максимально допустимые общий вес подвижного состава и нагрузку на ось. Известно, что чем больше грузоподъемность, тем меньше транспортные издержки и выше производительность подвижного состава. Однако максимальная грузоподъемность автомобиля ограничена в зависимости от группы подвижного состава, эксплуатация которой возможна в заданных дорожных условиях (таблица 4.1).

Таблица 4.1 - Задание на перевозку грузов, тыс.т

|

Пункт разгрузки |

Пункт погрузки |

Потребность в грузе |

|||||||||

|

Г15 |

Г15 |

Г17 |

Г18 |

Г6 |

|||||||

|

Г15 |

0 |

0 |

5,25 |

12,25 |

9 |

10 |

|||||

|

10 |

|||||||||||

|

Г18 |

12,25 |

12,25 |

7 |

0 |

20,5 |

5 |

|||||

|

5 |

|||||||||||

|

Г20 |

13,25 |

13,25 |

15 |

8 |

22,75 |

6 |

|||||

|

6 |

|||||||||||

|

Г21 |

9 |

9 |

13,5 |

12,75 |

9,5 |

5 |

|||||

|

5 |

|||||||||||

|

Г19 |

7,25 |

7,25 |

12,5 |

6 |

16,25 |

6 |

|||||

|

6 |

|||||||||||

|

Г1 |

20,25 |

20,25 |

24,75 |

31,75 |

11,25 |

5 |

|||||

|

5 |

|||||||||||

|

Г2 |

26,5 |

26,5 |

31 |

38 |

17,5 |

5 |

|||||

|

5 |

|||||||||||

|

Г3 |

27 |

27 |

32,5 |

38,5 |

18 |

5 |

|||||

|

5 |

|||||||||||

|

Г16 |

7,5 |

7,5 |

6,25 |

12,75 |

15,75 |

10 |

|||||

|

10 |

|||||||||||

|

Г11 |

4,25 |

4,25 |

8,75 |

15,75 |

4,75 |

10 |

|||||

|

10 |

|||||||||||

|

Г7 |

11 |

11 |

15,5 |

14,75 |

11,5 |

10 |

|||||

|

10 |

|||||||||||

|

Наличие груза |

20 |

10 |

20 |

12 |

15 |

77 |

Таблица 4.2 Задание на перевозку груза

|

Пункт |

Категория дороги |

Наименование груза |

Объем перевозки, тыс. т/год |

Расстояние, км |

|

|

погрузки |

разгрузки |

||||

|

Г17 |

Г15 |

II |

Щебень |

10 |

5,25 |

|

Г15 |

Г18 |

Грунт |

5 |

12,25 |

|

|

Г18 |

Г20 |

Щебень |

6 |

8 |

|

|

Г15 |

Г21 |

Грунт |

5 |

9 |

|

|

Г18 |

Г19 |

Щебень |

6 |

6 |

|

|

Г6 |

Г1 |

Грунт |

5 |

11,25 |

|

|

Г6 |

Г2 |

Грунт |

5 |

17,5 |

|

|

Г6 |

Г3 |

Грунт |

5 |

18 |

|

|

Г17 |

Г16 |

Щебень |

10 |

6,25 |

|

|

Г15 |

Г11 |

Грунт |

10 |

4,25 |

|

|

Г15 |

Г7 |

Грунт |

10 |

11 |

4.1. Сравнительная оценка подвижного состава

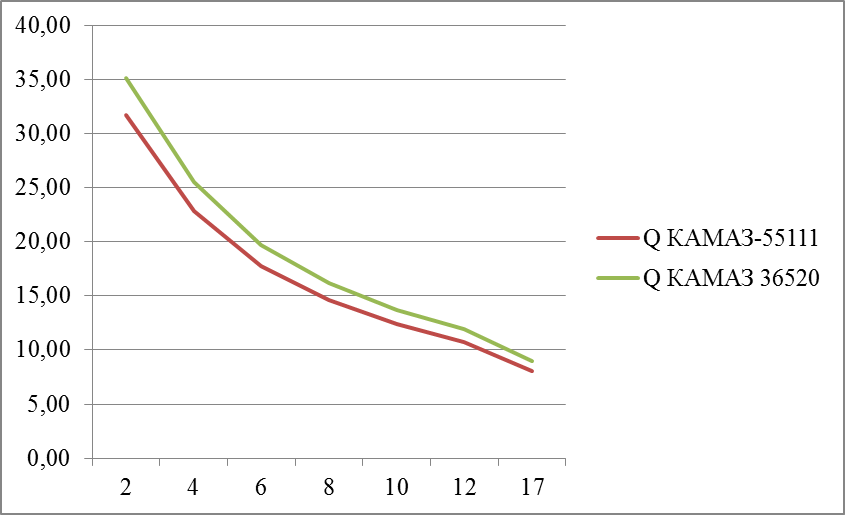

Для перевозки навалочных грузов применяют автомобили-самосвалы (на малые расстояния) и бортовые автомобили (при большой длине ездки с грузом). Для выполнения заданных перевозок можно использовать автомобили КАМАЗ-55111 (qн = 13 т) и КАМАЗ-6520-19 (qн = 14,4т). е составляет 0,5; с = д = 1; Vт = 25 км/ч; tпр = 0,25 ч для самосвала и 0,3 ч для грузового автомобиля.

Сравнительную оценку эффективности подвижного состава производят с помощью натуральных и стоимостных показателей: к натуральным относится производительность в тоннах или тонно-километрах, к стоимостным - себестоимость стоимость перевозки одной тонны груза или одного тонно-километра.

Сравнительный анализ эффективности выбранных моделей подвижного состава осуществляют, варьируя расстояние перевозки в пределах от минимального до максимального значений для конкретного случая.

Для того чтобы нам определить зависимость производительности данных автомобилей от расстояния перевозки, нам нужно иметь некоторые исходные данные (таблица 4.1). А все расчеты сведем в таблицу 4.2.

Таблица 4.1 - Исходные данные для расчета объема перевозок и грузооборота

|

Марка автомобиля |

Наименование |

||||

|

qн, т |

с |

е |

tпр,ч |

Vт,км/ч |

|

|

КАМАЗ 55111 |

13 |

1 |

0,5 |

0,25 |

25 |

|

КАМАЗ-6520-19 |

14,4 |

1 |

0,5 |

0,25 |

25 |

Производительность ПС в тоннах определяется по формуле 1

Q=(qн сеVт)/(lег+ е Vтtпр) (4.1)

Результаты расчёта производительности заносим в таблицу 5 и по этим данным строим график зависимости производительности от длинны ездки с грузом (рисунок 7).

Таблица 4.2 - Результаты расчета производительности подвижного состава в зависимости от расстояния, т/ч

|

Модель подвижного состава |

Расстояние перевозки, км |

||||||

|

2 |

4 |

6 |

8 |

10 |

12 |

17 |

|

|

КАМАЗ 55111 |

31,7 |

22,8 |

17,8 |

14,6 |

12,4 |

10,7 |

8,07 |

|

КАМАЗ-6520-19 |

35,1 |

25,5 |

19,7 |

16,2 |

13,7 |

11,9 |

8,94 |

Рисунок 4.1 – Зависимость производительности ПС от длины ездки с грузом: 1КАМАЗ-55111, 2 КАМАЗ-6520-19.

Таблица 4.3 - Исходные данные для расчета себестоимости

|

Наименование |

Марка |

|

|

КАМАЗ-55111 |

КАМАЗ-6520-19 |

|

|

Грузоподъемность qн, т |

13 |

14,4 |

|

Коэффициент использования грузоподъемности с |

1 |

1 |

|

Время простоя под п\р tпр, ч |

0,25 |

0,25 |

|

Коэффициент использования пробега е |

0,5 |

0,5 |

|

Расстояние ездки с грузом lег, км |

2, 4, 6,8,10,12 |

|

|

Техническая скорость Vт, км/ч |

25 |

25 |

|

Тарифная ставка Ст, руб/ч |

36,61 |

61,2 |

|

Поправочный коэффициент к Ст, зп |

1,4 |

|

|

Коэффициент учитывающий подготовительно-заключительные операции |

1,04 |

|

|

Отпускная цена топлива Цт, руб/л |

32-35,50 |

|

|

Коэффициент учитывающий дополнительный расход топлива bт |

1,05 |

|

|

Наименование |

Марка |

|

|

КАМАЗ-55111 |

КАМАЗ-6520-19 |

|

|

Дополнительная норма расхода топлива на транспортную работу Вт км, л/(ткм) |

2,5 |

|

|

Норма расхода топлива Вкм, л/100км |

28 |

39 |

|

Норма затрат на ТО и ТР Сто, руб/100км |

20 |

|

|

Отпускная цена одной шины Цш, руб |

9500 |

12500 |

|

Норма на восстановление шины Нш, %/100км |

2 |

|

|

Число шин nш |

10 |

|

|

Норма отчисления на полное восстановление Нв, руб/1000км |

0,37 |

|

|

Балансовая стоимость одного автомобиля Сб, руб |

430000 |

2140000 |

|

Норма отчислений на один среднесписочный автомобиль в год Ннр, руб/год |

800 |

|

|

Дни работы Др, сут |

365 |

|

|

Коэффициент использования парка и |

0,765 |

|

|

Время в наряде Тн, ч |

12 |

Основная и дополнительная заработная плата водителя с отчислениями. Для водителей грузовых автомобилей принимают сдельные расценки за 1 ткм транспортной работы. Долю заработной платы за перевезенные тонны (Снкзп, руб/т) относят к затратам на начально-конечные

операции:

Снкзп=Стtпрзп/qнс , (4.2)

а за выполненные тонно-километры (Сдвзп, руб/ткм) - к затратам на операции движения:

Сдвзп=Стзп1,04/Vтеqнс , (4.3)

где Ст - часовая тарифная ставка, руб/ч;

qн - номинальная грузоподъемность подвижного состава, т;

зп - поправочный коэффициент к денежной ставки водителя;

1,04 - коэффициент, учитывающий подготовительно-

заключительные операции.

Затраты на топливо (Сдвт, руб/ткм):

Сдвт=(Цтbт Вкм )/100qнс(е + bтЦтВткм)/100, (4.4)

где Цт - отпускная цена топлива, руб/л;

bт - коэффициент, учитывающий дополнительный расход топлива в

зимнее время и на внутри гаражные нужды;

Вкм - норма расхода топлива, л/100 км;

Вт км - дополнительная норма расхода топлива на транспортную

работу, л/(ткм);

Расходы на эксплутационные материалы составляют 22% от затрат на топливо для подвижного состава, т.е.:

Сдвс=0,22Сдвт , (4.5)

Затраты на техническое обслуживание и текущий ремонт (Сдвто, руб./ткм) находят так:

Сдвто=((Сто/1000qнсе )/100) 0.45%, (4.6)

где Сто - норма затрат на ТО и ТР, руб/1000км.

Расходы на возмещение износа и ремонта шин (Сдвш, руб/ткм) определяется по действующим нормам:

Сдвш=ЦшНшnш/1000qнес100, (4.7)

где Цш - отпускная цена одной шины, руб;

Нш - норма на восстановление шины, %/1000 км;

nш - число шин без запасных.

Нв - норма отчислений на полное восстановление, руб/1000км.

Сдвв =( Кд Нв)/1000qнсе (4.8)

Где

Кд – коэффициент, учитывающий доставку транспорта Кд=10,7

Нкр – норма отчислений на капитальный ремонт, руб/1000 км.

Нв- норма отчислений на полное восстановление, руб/1000 км.

Накладные расходы. В накладные расходы входят заработная плата административно-управленческого аппарата, издержки на содержание зданий и др.

Накладные расходы распределяют между начально-конечными (Снкнр, руб/т) операциями

Снкнр=Ннр tпр/ДриТнqнс , (4.9)

и движенческими операциями (Сдвнр, руб./ткм):

Сдвнр=Ннр/ДриТнqнсе , (4.10)

где Ннр - норма отчисления на один среднесписочный автомобиль, руб/год;

Др - дни работы, сут;

и - коэффициент использования парка, 0,765;

Тн - время в наряде, ч.

Постоянные и переменные расходы. Таким образом, постоянные расходы на перевозку тонны груза составляют:

Cнк=Снкзп+Снкнр , (4.11)

переменные расходы:

Сдв=Сдвзп+Сдвт+Сдвс+Сдвто+Сдвш+Сдвв+Сдвнр , (4.12)

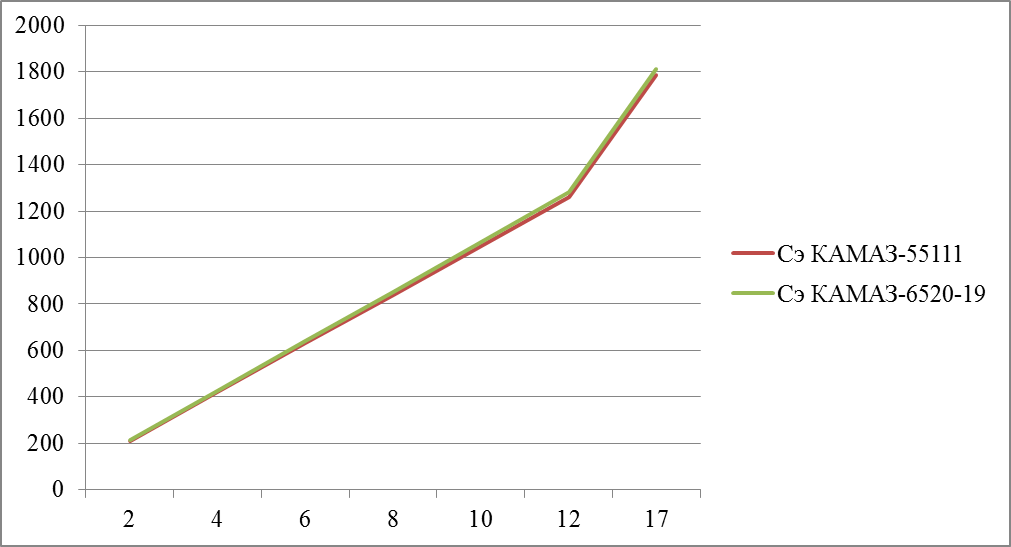

Себестоимость перевозок. В заключении себестоимость перевозок рассчитывается по формуле:

Сэ=Снк+laСдв , (4.13)

|

Сэ |

210.39 |

420.46 |

630.52 |

840.58 |

1050.63 |

1260.69 |

1785.84 |

|

lа*Сдв |

210,06 |

420,12 |

630,18 |

840,24 |

1050,3 |

1260,36 |

1785.51 |

|

lа, км |

2 |

4 |

6 |

8 |

10 |

12 |

17 |

|

Затраты на операции движения, руб/ (ткм) |

Сдв |

105.03 |

|||||

|

Сдвнр |

0,04 |

||||||

|

Сдвш |

0,29 |

||||||

|

Сдвто |

0,003 |

||||||

|

Сдвс |

18,8 |

||||||

|

Сдвт |

85,45 |

||||||

|

Сдвзп |

0,33 |

||||||

|

Снк |

0,335 |

||||||

|

Затраты на начально-конечные операции, руб/т |

Снкнр |

0,005 |

|||||

|

Снкзп |

0,99 |

||||||

|

Сэ |

213.81 |

427.11 |

640.41 |

853.71 |

1067.01 |

1280.31 |

1813.56 |

|

laСдв |

213,3 |

426,6 |

639,9 |

853,2 |

1066,5 |

1279,8 |

1813.05 |

|

la, км |

2 |

4 |

6 |

8 |

10 |

12 |

17 |

|

Затраты на операции движения, руб/ (ткм) |

Сдв |

106.65 |

|||||

|

Сдвнр |

0,037 |

||||||

|

Сдвш |

0,35 |

||||||

|

Сдвто |

0,0028 |

||||||

|

Сдвс |

19,1 |

||||||

|

Сдвт |

86,6 |

||||||

|

Сдвзп |

0,5 |

||||||

|

Снк |

0,51 |

||||||

|

Затраты на начально-конечные операции, руб/т |

Снкнр |

0,0045 |

|||||

|

Снкзп |

1,49 |

Сравнение вариантов производится по минимуму приведённых затрат, представляющих сумму эксплуатационных расходов и годового эффекта использования капитальных вложений, отнесённых к единице транспортной работы:

Сэ= Снк+Сдвler (4.13)

Результаты вычислений представлены зависимостью себестоимости перевозки от длинны ездки с грузом (рисунок 4.2).

Рисунок 4.2 – Зависимость себестоимости перевозки 1 т груза от длины ездки с грузом

Можно сделать вывод, что по себестоимости перевозок автомобилей самосвал КАМАЗ-55111 более эффективен, чем самосвал КАМАЗ 6520-19.

5 Определение потребного количества и выбор погрузо- разгрузочных механизмов

При выборе ПРМ учитывают условия работы грузопункта, род и объем перевозимого груза, а также тип подвижного состава. Следует иметь в виду, что стационарные (полустационарные механизмы применяют только при массовых перевозках и стабильном грузообороте).

Для погрузки массовых навалочных грузов служат экскаваторы, емкость ковша которых зависит от грузоподъемности автомобилей.

Таблица 5.1 Соотношение грузоподъемности автомобиля и емкости ковша экскаватора

|

Грузоподъемность автомобиля, т |

Емкость ковша экскаватора, м3 |

|

3,5 |

0,5 - 0,8 |

|

4,5 |

0,7 - 1,0 |

|

8,0 |

1,0 - 2,0 |

|

12,0 |

1,2 - 2,5 |

|

27,0 |

4,5 |

|

27,0 |

4,5 |

Производительность экскаватора W, т/ч, определяют по формуле:

Для грунта W = KнNqэ=11602 1,50,7=336 т./ч. (5.1)

Для щебня W = KнNqэ=0,51602 20,8=256т./ч. (5.1)

Таблица 5.2 Число рабочих циклов N, выполняемых экскаватором в течение часа при непрерывной работе в однородных грунтах

|

Вид рабочего оборудования |

Емкость ковша, м3 |

||||

|

0,25 |

0,50 |

1,0 |

2,0 |

3,0 |

|

|

"Прямая лопата" |

275 |

200 |

180 |

160 |

150 |

|

"Обратная лопата" |

175 |

155 |

- |

- |

- |

|

Драглайн |

175 |

155 |

145 |

125 |

120 |

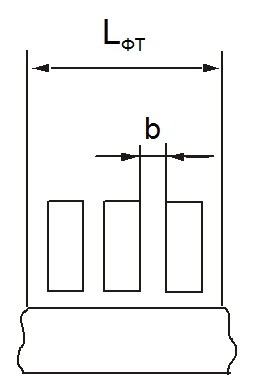

Тип ПРМ размеры грузовой площадки обуславливают способ постановки подвижного состава под погрузку-разгрузку.

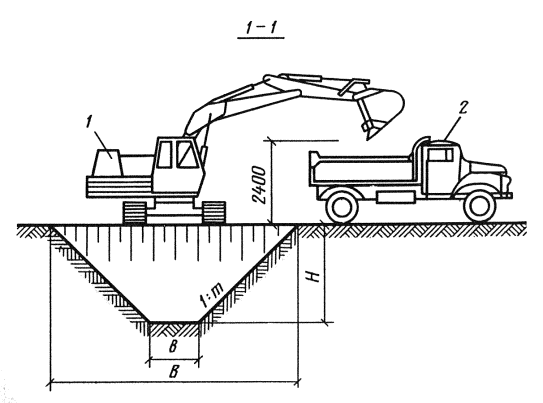

Выбираем торцевой, когда в сторону расположения груза обращен задний борт автомобиля (предпочтителен при эксплуатации одиночных автомобилей) рисунок 5.1 и 5.2.

Рис.5.1 - Торцевая схема фронтов погрузки – разгрузки

Рис. 5.2 - Схема погрузки грунта на автомобиль-самосвал экскаватором, оборудованным «обратной лопатой»

Необходимое количество ПРМ в грузовом пункте можно определить по формуле:

Для грунта Хп(р)=qн*с/WJ=13*1/336*0.3=0,13~1

Для щебня Хп(р)=qн*с/WJ=13*1/256*0.3=0,17~1

В соответствии с выбранным подвижным составом, ПРМ и их относительным расположением в зоне проведения грузовых работ рассчитывают общую длину грузового фронта:

Для грунта Lфт=Хп(р)(lb+b)+b=1*(2,5+1.5)+1.5= 5,5м (5.3)

Для щебня Lфт=Хп(р)(lb+b)+b=1*(2,5+1.5)+1.5= 5,5м

где Lфп - фронт погрузки(разгрузки) при торцевой постановке

автомобилей, м;

lb - габаритная ширина автомобиля, lb=2,5м;

b - расстояние между соседними автомобилями, (1,5м).

Необходимым условием для любого грузопункта является равенство ритма его работы интервалу поступления автомобилей на грузопункт:

Rп(р)=J, мин (5.4)

где Rп(р) - ритм пункта погрузки (разгрузки), мин;

J - интервал движения подвижного состава, мин.

Rп(р)=J=18, мин

Равенство (5.4) в теории обуславливают равномерную загруженность грузопункта и исключает непроизводительные простои подвижного состава. На практике это не обуславливается из-за того, что транспортный процесс носит случайный характер. В результате наблюдаем неравномерное поступление автомобилей в грузовые пункты и непостоянное время выполнение погрузо-разгрузочных работ.

Учесть случайный характер транспортного процесса можно, если ввести в формулу (5.2) коэффициент неравномерности поступления автомобилей, т.е. количество постов погрузки-разгрузки определяется так:

Хп(р)=qн*с* /WJ, (5.5)

Для грунта Хп(р)= 13*1*0,7/336*0.3=0.08~1

Для щебня Хп(р)= 13*1*0,8/256*0.3=0,13~1

Таблица 5.3 -Характеристик грузопунктов по маршрутам

|

Грузопункты |

Наименование груза |

Тип ПРМ |

Грузо- подъемность, т |

W, т/ч |

Хп(р) |

Rп(р), мин |

Lфт, м |

|

Г15 |

Щебень |

Экскаватор с прямой лопатой |

2 |

256 |

0,14 |

18 |

2,18 |

|

Г18 |

Грунт |

336 |

0,9 |

18 |

2,02 |

||

|

Г20 |

Щебень |

256 |

0,14 |

18 |

2,18 |

||

|

Г21 |

Грунт |

336 |

0,9 |

18 |

2,02 |

||

|

Г19 |

Щебень |

256 |

0,14 |

18 |

2,18 |

||

|

Г1 |

Грунт |

336 |

0,9 |

18 |

2,02 |

||

|

Г2 |

Грунт |

336 |

0,9 |

18 |

2,02 |

||

|

Г3 |

Грунт |

336 |

0,9 |

18 |

2,02 |

||

|

Г16 |

Щебень |

256 |

0,14 |

18 |

2,18 |

||

|

Г11 |

Грунт |

336 |

0,9 |

18 |

2,02 |

||

|

Г7 |

Грунт |

336 |

0,9 |

18 |

2,02 |

6 Составление рациональных маршрутов перевозок грузов

Рассмотрим метод маршрутизации перевозок грузов, основанный на транспортной задаче. На первом этапе определяем оптимальный план возврата порожняка. Для удобства объем перевозок в тоннах переведем в ездки по формуле (6.1). Результаты расчетов сводим в таблицу 6.1.

Zп=Zг=Qг/Дрqнyс, (6.1)

где Zп,Zг - число порожних и груженых ездок;

yс =1.

Таблица 6.1 - Заданный план перевозок грузов, ездки

|

Пункт прибытия груженых автомобилей i |

Пункт отправления груженых автомобилей j |

b1 |

|||||||||

|

Г15 |

Г15 |

Г17 |

Г18 |

Г6 |

|||||||

|

Г15 |

0 |

0 |

5,25 |

12,25 |

9 |

2 |

|||||

|

2 |

|||||||||||

|

Г18 |

12,25 |

12,25 |

7 |

0 |

20,5 |

1 |

|||||

|

1 |

|||||||||||

|

Г20 |

13,25 |

13,25 |

15 |

8 |

|

22,75 |

1 |

||||

|

1 |

|||||||||||

|

Г21 |

9 |

9 |

13,5 |

12,75 |

9,5 |

1 |

|||||

|

1 |

|||||||||||

|

Г19 |

7,25 |

7,25 |

12,5 |

6 |

16,25 |

1 |

|||||

|

1 |

|||||||||||

|

Г1 |

20,25 |

20,25 |

24,75 |

31,75 |

11,25 |

1 |

|||||

|

1 |

|||||||||||

|

Г2 |

26,5 |

26,5 |

31 |

38 |

17,5 |

1 |

|||||

|

1 |

|||||||||||

|

Г3 |

27 |

27 |

32,5 |

38,5 |

18 |

1 |

|||||

|

1 |

|||||||||||

|

Г16 |

7,5 |

7,5 |

6,25 |

12,75 |

15,75 |

2 |

|||||

|

2 |

|||||||||||

|

Г11 |

4,25 |

4,25 |

8,75 |

15,75 |

4,75 |

2 |

|||||

|

2 |

|||||||||||

|

Г7 |

11 |

11 |

15,5 |

14,75 |

11,5 |

2 |

|||||

|

2 |

|||||||||||

|

a1 |

4 |

2 |

4 |

2 |

3 |

15 |

Построим первоначальный допустимый план Х1 с базисом S1. Для этого таблицу 6.1, преобразуем в таблицу 6.2, учитывая, что Г15, Г17, Г18, Г6 являются потребителями, а Г15,Г18,Г20,Г21,Г19,Г1,Г2,Г3,Г16,Г11 и Г7 - поставщиками порожних автомобилей. Построение первоначального плана X1 произведем методом минимального элемента. В табл. 6.1 находим клетку с наименьшим расстоянием.

Таблица 6.2 - Исходный план движения порожняка, ездки

|

Пункт прибытия груженых автомобилей i |

Пункт отправления груженых автомобилей j |

a1 |

|||||||||

|

Г15 |

Г15 |

Г17 |

Г18 |

Г6 |

|||||||

|

Г15 |

0 |

0 |

5,25 |

12,25 |

9 |

2 |

|||||

|

Г18 |

12,25 |

12,25 |

7 |

0 |

20,5 |

1 |

|||||

|

Г20 |

13,25 |

13,25 |

15 |

8 |

22,75 |

1 |

|||||

|

Г21 |

9 |

9 |

13,5 |

12,75 |

9,5 |

1 |

|||||

|

Г19 |

7,25 |

7,25 |

12,5 |

6 |

16,25 |

1 |

|||||

|

Г1 |

20,25 |

20,25 |

24,75 |

31,75 |

11,25 |

1 |

|||||

|

Г2 |

26,5 |

26,5 |

31 |

38 |

17,5 |

1 |

|||||

|

Г3 |

27 |

27 |

32,5 |

38,5 |

18 |

1 |

|||||

|

Г16 |

7,5 |

7,5 |

6,25 |

12,75 |

15,75 |

2 |

|||||

|

Г11 |

4,25 |

4,25 |

8,75 |

15,75 |

4,75 |

2 |

|||||

|

Г7 |

11 |

11 |

15,5 |

14,75 |

11,5 |

2 |

|||||

|

b1 |

4 |

2 |

4 |

2 |

3 |

15 |

Такой будет клетка (1,1} (С1,1 = 0). В качестве первой базисной поставки выберем наименьшее из значений четвертой строки и третьего столбца:

|

х1,1 = min (а1, ь1) = min (2, 4) = 2, (6.2) |

Занесем х1,1 = 2 в клетку (1,1) .Скорректируем значение величины а4 и b3 после определения базисной переменной х1,1 = 2:

|

а'1 = а1 – х1,1 = 2 – 2 = 0, (6.3) |

|

b’1 = ь1 – х1,1 = 4 – 2 = 2, (6.4) |

Из оставшихся клеток снова выбираем клетку с наименьшим расстоянием. Эта клетка (1,1). Определим для нее значение базисной переменной:

|

х1,2 = min (а1 b2) = min (2, 2) = 2, (6.5) |

Заносим х1,2 = 2 в клетку (1.1).

Скорректируем значения а и б:

|

a'1 = а1- х1,2 = 2 – 2 = 0, (6.6) |

|

b'2 = b2 – х1,2 = 2 –– 2 = 33, (6.7) |

Рассуждая аналогичным образом, заканчиваем построение первого допустимого плана возврата порожняка (табл. 6.2)

Затем проверяем на оптимальность, для этого используем потенциал, для загруженных клеток.

Пi+Пj=lij

Загруженной считается клетка, в которой записана поставка от поставщика к получателю. Расчетов потенциалов заключается в том, что мы анализируем строчки или столбцы с известным потенциалом и через загруженные клетки рассчитываем потенциал строки или столбца. Для потенциальной клетки строим контур таблица 6.3.

Таблица 6.3 – Расчет потенциалов

|

Пункт разгрузки |

Пункт погрузки |

Потребность в грузе |

|||

|

П7 |

П8 |

П10 |

|||

|

35 |

40 |

26 |

|||

|

Г1 |

0 |

20 35 |

30 |

36 |

20 |

|

Г2 |

12 |

5 47 |

5 52 |

56 |

10 |

|

Г3 |

21 |

32 |

20 41 |

5 47 |

25 |

|

Г9 |

-13 |

38 |

19 |

15 13 |

15 |

|

Наличие груза |

25 |

25 |

20 |

70 |

Продолжение таблицы 6.3

|

Пункт разгрузки |

Пункт погрузки |

Потребность в грузе |

|||

|

П7 |

П8 |

П10 |

|||

|

35 |

40 |

26 |

|||

|

Г1 |

0 |

20 35 |

30 |

36 |

20 |

|

Г2 |

8 |

47 |

10 52 |

56 |

10 |

|

Г3 |

-3 |

5 32 |

15 41 |

5 47 |

25 |

|

Г9 |

-37 |

38 |

19 |

15 13 |

15 |

|

Наличие груза |

25 |

25 |

20 |

70 |

Окончание таблицы 6.3

|

Пункт разгрузки |

Пункт погрузки |

Потребность в грузе |

|||

|

П7 |

П8 |

П10 |

|||

|

35 |

40 |

26 |

|||

|

Г1 |

0 |

5 35 |

15 30 |

36 |

20 |

|

Г2 |

22 |

47 |

10 52 |

56 |

10 |

|

Г3 |

-3 |

20 32 |

41 |

5 47 |

25 |

|

Г9 |

-37 |

38 |

19 |

15 13 |

15 |

|

Наличие груза |

25 |

25 |

20 |

70 |

Таблицы 6.4 – Оптимальный план перевозок

|

Пункт разгрузки |

Пункт погрузки |

Потребность в грузе |

|||

|

П7 |

П8 |

П10 |

|||

|

35 |

40 |

26 |

|||

|

Г1 |

0 |

35 |

20 30 |

36 |

20 |

|

Г2 |

22 |

47 |

5 52 |

5 56 |

10 |

|

Г3 |

11 |

25 32 |

41 |

47 |

25 |

|

Г9 |

-21 |

38 |

19 |

15 13 |

15 |

|

Наличие груза |

25 |

25 |

20 |

70 |

7 Формирование маршрутных цепочек

После нахождения оптимального плана возврата порожняка определяем маршрутные цепочки. Для этого воспользуемся совмещенной матрицей, полученной совмещением оптимального плана возврата порожняка с заданным планом перевозок (таблица 7.1).

В таблице 13 поставки порожних ездок расположены в нижних левых углах клеток и выделены прямоугольным контуром. Чтобы найти кольцевой маршрут движения подвижного состава, строим контур таким образом, чтобы все его вершины лежали попеременно в клетках с гружеными и порожними ездками.

Количество оборотов на каждом маршруте соответствует минимальной величине поставок в вершинах контура. При этом для каждого из построенных контуров выполняется пересчет, заключающийся в последовательном вычитании наименьшей цифры из всех поставок контура. Выполняют кольцевые маршруты до тех пор, пока не останутся клетки с двумя не нулевыми поставками груженых и порожних ездок. Эти поставки показывают количество ездок по соответствующим маятниковым маршрутам. Задачу составления рациональных маршрутов движения подвижного состава считаем выполненной, когда на поле совмещенной таблицы не останется не одной "загруженной" клетки.

В соответствии с выше изложенным получим кольцевые маршруты (таблица 7.1).

Таблица 7.1 - Совмещенная матрица

|

П7 |

П8 |

П10 |

|

|

П1 |

20 |

20 |

|

|

П2 |

5 |

5 5 |

5 |

|

П3 |

25 |

20 |

5 |

|

П9 |

15 15 |

№1. П2-О8-П2- 5 оборотов Г8 Г9

№2. П9-О10-П9- 15 оборотов

Продолжение таблицы 7.1 Г2 Г10

|

П7 |

П8 |

П10 |

|

|

П1 |

20 |

20 |

|

|

П2 |

5 |

|

5 |

|

П3 |

25 |

20 |

5 |

|

П9 |

|

№1. П7-П2- П10-П3-П7- 5 оборотов

Окончание таблицы 7.1

|

П7 |

П8 |

П10 |

|

|

П1 |

20 |

20 |

|

|

П2 |

|

||

|

П3 |

20 |

20 |

|

|

П9 |

|

№1. П7-П1-П8-П3-П7- 20 оборотов

Таблица 7.2– Характеристика маршрутов движения

|

N маршрута |

Lоб,км |

Zоб, |

tп,ч |

Vт,км/ч |

tоб,ч |

|

1 |

182 |

5 |

0,5 |

25 |

2,3 |

|

2 |

137 |

20 |

0,5 |

25 |

1,7 |

Г2 Г1 Г3

Г3

Г7 Г7

Г10 Г8

Рисунок 7.1 - Схема кольцевых маршрутов:

- груженые ездки, - порожние ездки

- грузоотправитель; - грузополучатель

8 Формирование задания водителям

Необходимое количество подвижного состава вычисляем отдельно для каждого из АТП. При этом можно воспользоваться алгоритмом.

Определяем требуемое количество автомобилечасов работы на сформированных маршрутах (без учета нулевых пробегов):

Т=tобinобi (8.1)

Рассчитываем средневзвешенные затраты времени на нулевые пробеги:

tн=tнi (tобinобi/Т) (8.2)

tHi приближенно можно принять:

tнi=(lHli+ lH2i- lmni)/Vт (8.3)

где lmni – длина последнего звена i-го маршрута (звено, которое не выполняется на последнем обороте). Следует учесть, что на практике нулевые пробеги отличаются от приведенных выше, т.к. к нулевым также относятся пробеги на АЭС, в АТП на ТО и т.д.

Вычисляем среднее время работы подвижного состава на маршруте:

Тм=Тн-tн (8.4)

Определяем необходимое количество автомобилей:

А=Т/Тм (8.5)

Найденная величина округляется до целого числа. Далее нужно из каждого рассчитанного количества подвижного состава сформировать сменное задание, к которому предъявляются следующие требования:

- водитель преимущественно в течение всей смены должен работать на одном маршруте. Планировать переключение автомобиля с одного маршрута на другой следует в том случае, когда не удается на основе одного маршрута получить удовлетворительное сменное задание;

- время в наряде находится в заданных пределах (например, от 8 до 12 ч). При выполнении курсового проекта принимаем, что где – расчетное время в наряде i-го водителя.

При выполнении курсового проекта принимаем, что

Тнi=Тн±1 (8.6)

где THi – расчетное время в наряде i-го водителя, ч.

Тогда

Тнi= 15±1

Результаты расчетов запишим ниже. Таким образом, видно, что, как упоминалось выше, процесс составления сменных заданий водителям при использовании метода, основанного на транспортной задаче, обуславливает ручной труд. Качество получаемого оперативного плана во многом зависит от опыта диспетчера.

Количество автомобилечасов-55

Средневзвешенные затраты времени на нулевые пробеги-0,7

Среднее время работы ПС на маршруте-14

Необходимое количество автомобилей-4

Одной из важнейших задач на автомобильном транспорте является правильная организация работы водителей, рабочее время которых складывается из подготовительно-заключительного (0,3 ч) и затрачиваемого непосредственно на перевозку грузов. Общая продолжительность работы за неделю не должна превышать 40 ч. При суммарном учете рабочего времени продолжительность рабочей смены водителям устанавливают не более 10 ч, а с разрешения министерства по согласованию с соответствующим органом профсоюза – не более 12 ч с соблюдением нормального числа рабочих часов за учетный период. Переработка допускается не более 10 ч в месяц.

При организации работы водителей следует предусматривать перерыв в течение рабочей смены для питания и отдыха (обеденный перерыв), ежедневный (междусменный) и еженедельный (выходные дни) перерывы. Продолжительность перерыва для питания и отдыха составляет не более двух часов. Как правило, его предоставляют в середине рабочей смены, но не позднее чем через 4 ч после начала работы. Если рабочая смена длится более 8 ч, то водителям дают два перерыва для питания и отдыха, в общей сложности не более двух часов.

Ежедневный (междусменный) отдых не должен быть менее двойного времени работы в предыдущий рабочий день (смену). Водителям предоставляют еженедельный непрерывный отдых в размере не менее 42 ч. В случае установления для них (при суммарном учете рабочего времени) смены продолжительностью свыше 10 ч период еженедельного отдыха должен быть от 29 до 42 ч.

Графики работы водителей с учетом времени работы и отдыха составляют так, чтобы подвижной состав независимо от длительности его пребывания на линии и режима эксплуатации был закреплен за одной (постоянной) бригадой водителей.

Для выбора графика воспользуемся формулой определения необходимого числа рабочих смен.

Зная, число рабочих смен и учитывая режим работы обслуживаемой клиентуры, можно составить график работы водителей.

Составим график работы водителей общая продолжительность рабочей смены с учетом подготовительно-заключительного времени – 8,3 ч, нормальное количество рабочих часов за месяц май – 168 ч.

Планируемое число смен за месяц:

nсм=Фпл/(Тсм+tпз) (8.7)

где Фпл – плановый фонд рабочего времени (Фпл=168 ч);

Тсм – продолжительность рабочей смены, ч;

tпз – подготовительно-заключительное время, ч.

nсм смен

В рассматриваемом месяце 31 рабочих дней. Тогда на каждую единицу подвижного состава вырабатывается:

Фобщ=31(Тсм+tпз) (8.8)

Фобщ

Основной водитель обязан отработать на подвижном составе не более 159 ч, остальные часы приходятся на подменного водителя:

Фп=Фобщ-Фпл (8.9)

Фп

Подменный водитель также обязан отработать 159 ч, поэтому найдем число единиц подвижного состава, которое необходимо закрепить за ним:

Ап=Фпл/Фп (8.10)

Ап

Очевидно, что Ап – целая величина, т.е за подменным водителем закрепляем две транспортные единицы.

Составляем график работы водителей (таблицы 8.1 и 8.2).

Таблица 8.1 – график работы водителя

|

Показатель |

Значение |

Показатель |

Значение |

|

Продолжительность смены |

14 ч |

Продолжительность еженедельного отдыха |

72 ч |

|

Время работы на линии |

14 ч |

Число рабочих смен (Р) |

20 |

|

Выезд на линию |

8 ч 00 мин |

Количество дополнительных дней для междусменного отдыха (О) |

3 |

|

Продолжительность перерыва для питания и отдыха |

Два по 45 мин |

Число выходных дней (В) |

8 |

|

Время междусменного отдыха |

28 |

Количество водителей |

2 |

Основными показателями, на основе которых строится график рабочего времени водителя, являются: продолжительность рабочей смены водителя, количество водителей в рейсе, а также количество автомобилей. На одном автомобиле обычно работает несколько водителей.

На первом этапе построения графика чертится таблица, в которой указывают дни месяца (первая строка) и сведения о рабочих днях водителей в конкретный день месяц (последующие строки, в зависимости от количества водителей). В строках для соответствующего водителя проставляются обозначения: «Р» - рабочий день, «О» - день отдыха, «В» - выходной день.

По условию автомобиль работает на дальних перевозках по 10 часов в сутки, в результате у водителя жесткий режим рабочего дня, это неблагоприятно влияет на здоровье, что может привести к аварийной ситуации на дороге. Следовательно, в данном случае следует говорить о применении суммированного учета рабочего времени.

На первом этапе проставляются рабочие дни первого водителя. Рабочих дней по условию – 18 в месяц. Для второго водителя в это время проставляются дни отдыха (с учетом, что когда день отдыха попадает на выходной день). На втором этапе проставляются рабочие дни для второго водителя и дни отдыха для первого.

В процессе заполнения графика рабочего времени мы подсчитываем продолжительность рабочих смен и времени отдыха с учетом выполнения требований исходных данных по продолжительности междусменного отдыха, количества рабочих смен, числа выходных дней.

Таблица 8.2 – График работы водителей

|

Водитель |

Дата |

|||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

|

|

Первый |

О |

Р |

Р |

Р |

Р |

В |

Р |

Р |

О |

Р |

Р |

Р |

В |

Р |

Р |

Р |

|

Второй |

О |

Р, |

Р, |

О |

Р, |

В |

Р, |

Р, |

Р, |

Р, |

Р, |

Р, |

В |

Р, |

Р, |

Р, |

|

Водитель |

Дата |

|||||||||||||||

|

17 |

18 |

19 |

20 |

21 |

22 |

23 |

24 |

25 |

26 |

27 |

28 |

29 |

30 |

31 |

||

|

Первый |

Р |

Р |

О |

В |

Р |

Р |

Р |

Р |

Р |

Р |

В |

Р |

Р |

Р |

Р |

|

|

Второй |

Р, |

Р, |

Р, |

В |

Р, |

Р, |

Р, |

Р, |

О |

Р, |

В |

Р, |

Р, |

Р, |

Р, |

Примечание: Р’ – дни работы подменного водителя на другом подвижном составе.

Одним из условий, определяющих эффективность работы автомобилей, является правильный выпуск подвижного состава из АТП. При разработке, графика выпуска (рисунок 10) исходим из условия, что интервал времени между автомобилями, которые отправляются в один грузовой пункт, должен быть:

j=Rп(р)+tд, (8.11)

где tд – дополнительное время, необходимое для смены транспортных средств на постах (принимают 0,033=0,05ч).

Тогда

J= 18+0,04=18,04

Плановый момент возврата автомобиля в гараж получаем, прибавляя к моменту выпуска автомобиля плановое время в наряде, определяемое на основе задания водителю на рабочую смену.

|

Номер автомобиля |

Время, ч |

|||||||||||||||

|

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

21 |

22 |

23 |

|

|

1 |

||||||||||||||||

|

2 |

||||||||||||||||

|

3 |

||||||||||||||||

|

4 |

Рисунок 8.1 – График выпуска и возврата подвижного состава.

9 Расчет технико-эксплуатационных показателей

Находим технико-эксплуатационные показатели работы подвижного состава. Для их расчета используем следующие формулы:

Фактическое время в наряде:

Тнф=Тм+tн (9.1)

где - затраты времени на нулевые пробеги.

Общий пробег подвижного состава в сутки:

Lобщ=lе+lн (9.2)

Пробег с грузом в сутки:

Lгр=lег (9.3)

Средний коэффициент использования пробега за ездку:

е=Lгр/Lобщ-lн (9.4)

Коэффициент использования пробега за рабочий день:

=Lгр/Lобщ (9.5)

Коэффициент статического использования грузоподъемности подвижного состава:

(9.6)

где Zе – количество ездок;

объем перевозок:

Q=(ТмqнсеVт)/(lег+tпрVте) (9.7)

Грузооборот:

Q=(ТмqнсеVтlег)/(lег+tпрVте) (9.8)

Среднее расстояние перевозки одной тонны груза:

lпр=Р/Q (9.9)

Эксплуатационная скорость:

Vэ=Lобщ/Тн (9.10)

Результаты расчета представлены в таблице 18.

Таблица 18 – Технико-эксплуатационные показатели работы подвижного состава

|

Номер выхода |

Технико-эксплуатационные показатели |

|||||||||

|

Тн, ч |

Lобщ, км |

lег, км |

Vэ, км/ч |

Р, ткм |

Q, т |

lпр, км |

||||

|

1 |

15 |

504 |

0,5 |

0,3 |

155 |

0,8 |

34 |

1671,3 |

10,8 |

155 |

ЗАКЛЮЧЕНИЕ

После работы над курсовым проектом можно прийти к выводу, что основными мероприятиями, проводимыми на транспорте и обеспечивающими повышение эффективности работы, являются меры по улучшению использования транспортных средств, снижению их простоев под грузовыми, техническими и прочими операциями, более полному использованию их грузоподъемности и вместимости, сокращению порожних пробегов. Разработка оптимальных схем перевозок позволит увеличить грузооборот на маршруте и снизить затраты на перевозку. Необходимо повышать уровень комплексной механизации погрузочно-разгрузочных работ на всех видах транспорта, совершенствовать конструкцию, структуру и параметры, обеспечивающие большую сохранность грузов и безопасность перевозок.

Необходимо правильное оперативное планирование перевозок, а также очень важна организация перевозочного процесса в частности правильное составление графика выпуска автомобилей. Для того, чтобы в начале смены в грузовых пунктах не возникали очереди под погрузку-разгрузку. Очень важно стремится к уменьшению этих простоев. И как следствие всего этого уменьшится и себестоимость перевозок грузов на автомобильном транспорте.

Список использованных источников

Ковалев В. А. Организация грузовых автомобильных перевозок: Учебное пособие / В.А. Ковалев. – Красноярск: ИПЦ КГТУ, 2001. - 180 с.

Краткий автомобильный справочник НИИАТ. 10-е изд., перераб. И доп. – М.: Трансконсалтинг, 1994. 770 с.

Дегтерев Г.Н. Организация и механизация погрузочно-разгрузочных работ на автомобильном транспорте. / Г.Н. Дегтерев. - М.: Транспорт, 1980. – 264 с

СТП КГТУ 01-05 – Красноярск, 2005 г.

Продолжение таблицы 4.3

Таблица 4.4 - Эксплуатационные затраты Сэ, на транспортировку груза самосвалом КАМАЗ-55111

Таблица 4.5 - Эксплуатационные затраты Сэ, на транспортировку груза самосвалом КАМАЗ 6520-19

Груз, его транспортная характеристика и влияние на тип подвижного состава автомобильного транспорта