Проектування відцентровогоого насосу

PAGE 6

МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ

Національний університет кораблебудування

імені адмірала Макарова

Ю.Л. МОШЕНЦЕВ, О.А. ГОГОРЕНКО

Проектування ВІДЦЕНТРОВого НАСОСу

Рекомендовано Методичною радою НУК

Миколаїв 2009

УДК 621.515.5.621.431.72

МОШЕНЦЕВ Ю.Л., ГОГОРЕНКО О.А. Проектування відцентрового насосу: Методичні вказівки. – Миколаїв: НУК, 2009. – 40 с.

Кафедра двигунів внутрішнього згоряння

Методичні вказівки містять приклад розрахунку ступеня відцентрового насосу з циліндричними лопатями. Наведено спосіб розрахунку та побудови теоретичних профілів перетинів усіх елементів гідравлічного тракту насосу з трапецієвидною формою поперечного перетину спіральної завитки.

Методичні вказівки можуть бути використані для виконання розрахункових завдань, курсового та дипломного проектів, а також для самостійної роботи студентів денної та заочної форм навчання з дисциплін “Суднові допоміжні механізми”, “Агрегати ДВЗ та “Нагнітачі”, спеціальностей 8.090210 і 8.090509.

Рецензент д-р техн. наук, проф. Б.Г. Тимошевський.

Згідно з наказом ректора НУК № 08 від 09.01.2008

методичні вказівки публікуються в авторській редакції.

Відповідальність за редагування несе автор.

© Видавництво НУК, 2009

Відцентрові насоси складають вельми обширний клас насосів, які мають найширше застосування в системах охолодження ДВЗ, а також в енергетичних установках з ДВЗ різного призначення. Крім того, вони широко використовуються в багатьох галузях промисловості і народного господарства. Відцентрові насоси звичайно добре працюють з чистими і рідкими рідинами, хоча у разі потреби непогано працюють і з відносно забрудненими рідинами. Цим вони добре відрізняються від об’ємних насосів, які відносно погано працюють з забрудненими рідинами та з рідинами, що погано змащують робочі органи насосів. У той самий час відцентрові насоси, на одміну від об’ємних, не можуть працювати з густими та в’язкими рідинами.

Область ефективного застосування відцентрових насосів просто визначається через значення коефіцієнту швидкохідності ns. Зокрема, відцентрові насоси з циліндричною формою лопатей слід використовувати у діапазоні ns = 50…100. Цей діапазон є найбільш придатним для більшості насосів систем охолодження ДВЗ, і насоси відповідного типу є найпоширенішими серед інших, які теж використовують у подібних системах, але порівняно у менших кількостях. Зокрема, для великих ДВЗ інколи застосовують відцентрові насоси з лопатями двоякої кривизни. Їх проектування має певні відмінності і є дещо складнішим, хоча може бути відносно легко опановане на підставі наданої нижче методики.

Таким чином, у даній роботі розглядається методика проектування найбільш поширеної групи відцентрових насосів, де містяться усі основні елементи проектування насосів такого типу. Опанування цієї методики необхідне для фахівців, що проектують сучасні ДВЗ та установки з ДВЗ різного призначення. Крім того, знання основи проектування найбільш поширеного типу відцентрових насосів буде корисним для фахівців багатьох галузей, де звичайно застосовують насоси такого типу.

Курсовий проект починається з завдання. Далі надається загальний вид бланку завдання.

МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ

НАЦІОНАЛЬНИЙ УНІВЕРСИТЕТ КОРАБЛЕБУДУВАННЯ

імені адмірала Макарова

Машинобудівний інститут

Кафедра ДВЗ

Завдання

на виконання курсового проекту з дисципліни

«Суднові допоміжні механізми»

Виконати проект відцентрового насосу

Розхід насосу Q = 100 м3/год;

Питома робота L = 370 Дж/кг;

Максимальна висота всмоктування hвс = 5,0 м;

Призначення насосу – для системи побутового водопостачання – прісної побутової води. Температура води tw = 20 оС.

I. Розрахунково-пояснювальна записка (35…40 аркушів формату А4):

Завдання

Вступ

- Визначення критичного кавітаційного запасу енергії lкр, коефіцієнту кавітаційної швидкохідності С, кутової швидкості обертання ротору насоса та коефіцієнту швидкохідності ns.

- Визначення основних розмірів робочого колеса.

- Розрахунок і побудова меридіанного перерізу робочого колеса.

- Розрахунок і побудова середньої лінії лопаті робочого колеса в плані.

- Розрахунок та профілювання спірального відвідного каналу трапецієвидної форми методом RCu = const.

- Оцінка дійсної (допустимої) висоти всмоктування насоса.

- Опис конструкції спроектованого насоса та оцінка його придатності для виконання призначення.

Висновок по проекту

Література

II. Графічна частина:

розріз насосу вздовж вісі ротора (1 арк., формат А1);

побудова вхідних і вихідних трикутників швидкостей (2 арк., формат А4);

побудова меридіанного перерізу робочого колеса (1 арк., формат А4);

побудова лопаті робочого колеса в плані (1 арк., формат А4);

побудова спірального відвідного каналу трапецієвидної форми (1 арк., формат А3).

Строк здачі проекту: ___________

Виконавець студент: ________________________________гр.__________

Лектор_____________________________________________

Керівник___________________________________________

*Проектування насосу виконується при заданих значеннях розходу Q та питомої роботи L на одміну від реальної постановки задачі, де такі параметри розраховуються. При цьому задано призначення насосу (система побутового водопостачання прісної води). Це, так само як і в реальному проектуванні, враховується через обрання відповідних значень ряду коефіцієнтів.

Метою роботи, з точки зору начального процесу, є набуття досвіду проектування відцентрового насосу. Ціллю, з тої ж самої точки зору, є виконання курсового проекту відцентрового насосу на основі використання наданих навчальних матеріалів та методик. Проектування закінчується отриманням основних конструктивних, гідравлічних та механічних параметрів насосу на рівні ескізного проекту такого гідравлічного механізму, що відповідає заданим умовам його застосування у певній системі (у даному прикладі – побутового водопостачання прісної води).*

Наприклад, згідно з завданням проектується насос системи водопостачання з звичайною температурою води та прісною водою. Цей насос повинен розміщуватися над рівнем рідини у ємності, над рівнем рідини тиск повітря звичайний. Такий насос буде за звичай мати привід від електродвигуна перемінного струму.

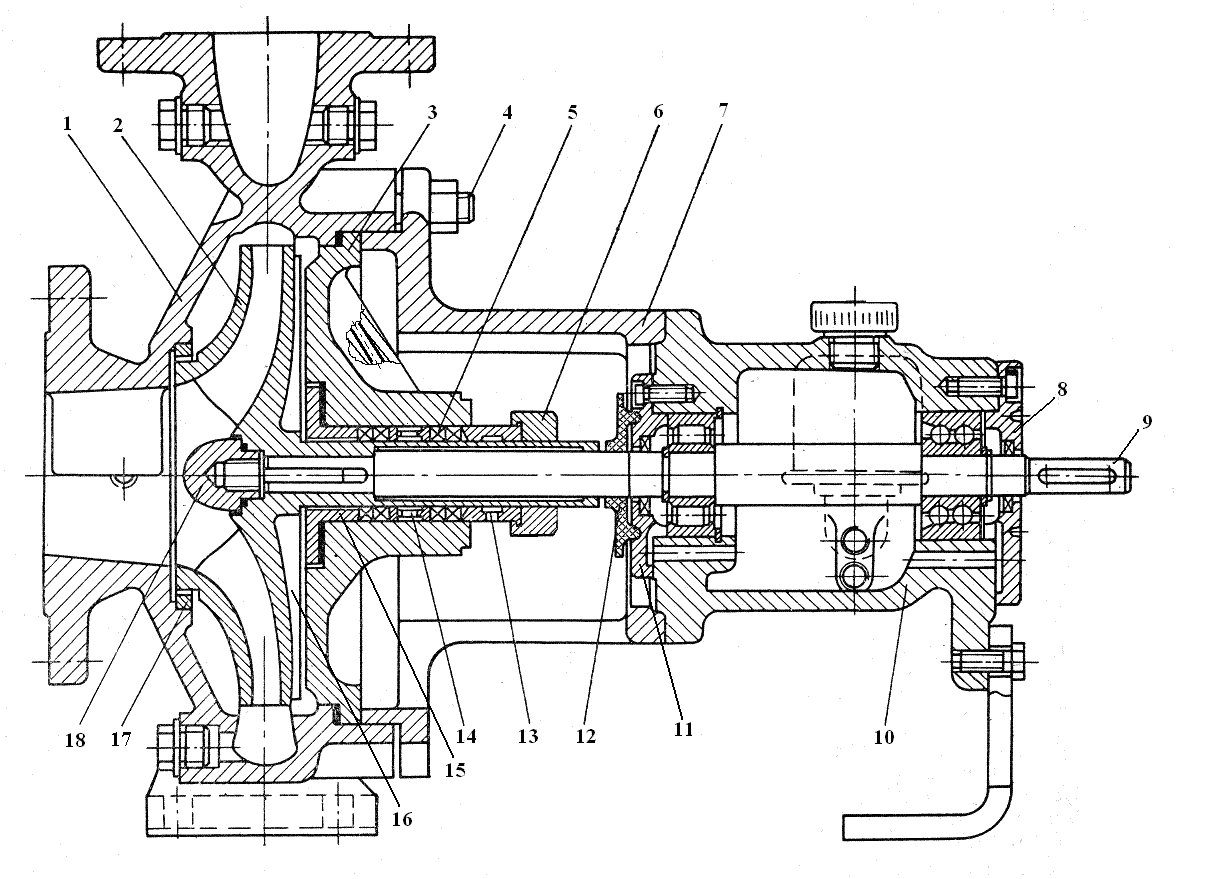

Цілю проектування є розрахунок та побудова теоретичних профілів основних елементів проточної частини насосу, до яких належить колесо та спіральний відвідний канал. На підставі цих елементів у проекті виконано розріз насосу з дотриманням розмірів та особливостей конструкції. Конструкція насосу розроблена на підставі рис. 3* з збірника креслень, затвердженого викладачем.

Всі розміри насосу знаходилися через використання наданої кафедрою комп’ютерної програми розрахунку ступеня насосу, яка реалізована в середовищі Microsoft® Excel. Всі розрахунки, з урахуванням машинізації обчислень, робилися до отримання оптимальних параметрів насосу, що проектується.

Таким чином, насос створений для забезпечення усіх заданих основних параметрів та на підставі конструкції, що придатна для його реалізації під задану функцію. Він може без обмежень працювати в системі водопостачання з заданою висотою всмоктування.

1. Визначення критичного кавітаційного запасу енергії lкр, коефіцієнту кавітаційної швидкохідності С, кутової швидкості обертання ротору насоса та коефіцієнту швидкохідності ns

Маючи значення Q та L необхідно встановити значення ns та С з урахуванням призначення насосу.

Параметр ns впливає на кутову швидкість ротору і для насоса того типу, що проектується має лежати у межах 50…100. Кутова ж швидкість має бути у межах тих значень, які притаманні електродвигунам, що випускаються серійно, або ж мають відповідати можливостям шестерневого приводу від колінчастого валу поршневого двигуна, для якого проектується насос. Спрощено ця частота має дорівнювати значенню k 500, де k = 1,2,3,4,5,6,7,8,9,10,11,12. Попереднє значення ns обирається довільно з вказаного діапазону, причому найбільші значення забезпечують більші ККД. Проте на практиці обирають і значно менші значення, бо зазвичай враховують можливості приводу насосу, зокрема враховується значення частоти обертання.

Параметр С для ДВЗ може лежати у межах 800…1500 з урахуванням температури та призначення насосу. Зміна обраного значення цієї величини у програмі розрахунку частоти обертання ротору при обраному значенні ns не впливає на частоту обертання ротору, але впливає на кавітаційний запас енергії Lкр і відповідно впливає на максимальне значення висоти всмоктування, яке обчислюється у кінці розрахунку насосу. Значення С у даному завданні спочатку довільно обирається у зазначених межах і може потім коригуватися, якщо розрахункова висота всмоктування буде менше вказаної у завданні.

Частота обертання ротору n (і кутова швидкість його обертання ) є функцією значень С та ns. Для її визначення із спільного рішення 7.1 і 7.2 (див. лекцію №7) спочатку знаходиться

,

а далі з 7.2

.

Значення ns спочатку задається попередньо, а потім коригується відповідно до п.3. Рекомендацій по роботі з Програмою визначення частоти обертання (надаються на першому аркуші програми), бо остаточно значення ns повинно відповідати певній частоті обертання ротору. Для нашого завдання це частота, кратна 500.

Якщо тепер задіяти Програму розрахунку частоти обертання ротору, то на підставі усіх виборів та розрахунків, про які йдеться у даному розділі, для насоса у нашому прикладі можуть бути з допомогою програми обчислені перелічені нижче параметри, що разом з заданими Q та L дають вже можливість почати розрахунки проточної частини:

ns = 100; С = 862,9; lкр = 37,22 м2/с2; = 261,7 с-1 ; n = 2500 об/хв.

2. Визначення основних розмірів робочого колеса

Розрахунок робочого колеса насоса можна умовно розділити на дві частини: визначення вхідних і вихідних розмірів колеса.

Вхідні параметри:

D0 – діаметр входу в робоче колесо;

D1 – діаметр середньої вихідної кромки лопаті робочого колеса;

1 – товщина лопаті на вході;

1 – кут установки лопаті на вході.

Вихідні параметри:

D2 – зовнішній діаметр робочого колеса;

2 – товщина лопаті на виході з колеса;

2 – кут установки лопаті на виході.

Вищезазначені параметри визначаються з використанням рівнянь витрати рідини та основного рівняння лопатевих насосів (рівняння Ейлера).

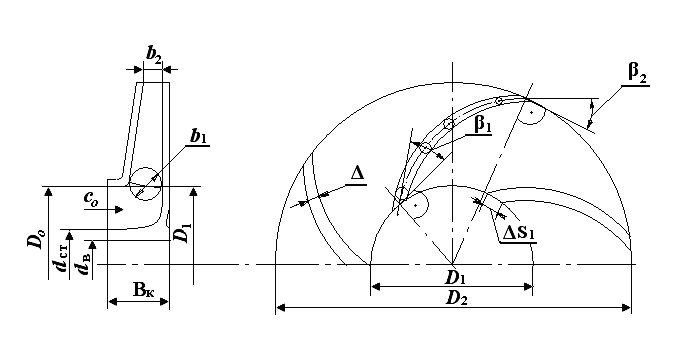

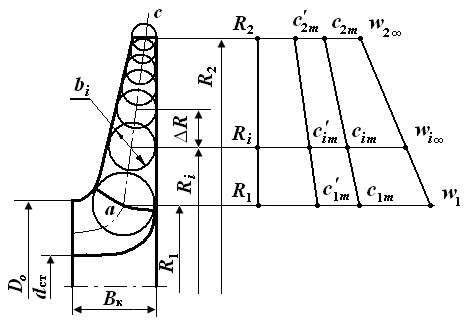

Для визначення основних розмірів робочого колеса (рис. 1.) ми маємо наступні значення Q, L, , C, ns.

Розрахунок слід розпочинати з визначення ККД насоса :

,

де г – гідравлічний ККД. Значення г сучасних насосів залежить від ns і дорівнює 0,85…0,95;

о – об’ємний ККД. Середнє значення о = 0,9…0,98;

мвн – коефіцієнт, який враховує тертя дисків колеса о воду;

сп – коефіцієнт, який враховує втрати в сальниках та підшипниках.

Рис. 1. Схема робочого колеса відцентрового насоса

Гідравлічний ККД знаходиться по D1пр спочатку в першому наближенні, а потім уточнюється з врахуванням зміни діаметрів.

D1пр – приведений (середньоквадратичний) діаметр на вході в колесо, мм.

Приведений діаметр в першому наближенні обчислюється за формулою:

,

де kD1 – коефіцієнт вхідного діаметру;

Q1 – розхід рідини через одне колесо, м3/с.

,

де kСо – коефіцієнт, який залежить від С (див. рис. 2.)

Рис. 2. графік залежності kСо = f(С).

Приймаємо kСо = 0,072.

.

Розхід рідини через одне колесо дорівнює:

,

де zп – кількість потоків (коліс) в насосі, шт. Приймаємо zп = 1.

(м3/с).

(м).

Приведений діаметр в другому наближенні обчислюється після остаточного визначення dст і D1 за формулою:

,

де dст – діаметр маточини робочого колеса, м;

D1 – діаметр середини вхідної кромки лопаті робочого колеса, м.

Діаметр маточини робочого колеса залежить від діаметру вала ротору насоса і приймається конструктивно:

,

де dв – діаметр вала ротора насосу, м.

Зазвичай діаметр вала ротору насоса визначають при конструктивній проробці схеми насосу з врахуванням критичної частоти обертів. Орієнтовно dвс визначаємо спрощеним розрахунком на скручування з заздалегідь заниженими допустимими напруженнями:

,

де Mк – крутний момент на валу ротора насосу, Нм;

[кр] = (300…500) 105 Па – допустиме напруження на скручування для вала круглого перетину виготовленого зі сталі [3].

Приймаємо [кр] = 300 105 Па

Розрахунок ступеня насоса вимагає вдаватися до ряду наближень, ітерацій. Завдяки машинним розрахункам необхідна кількість таких ітерацій не має великого значення. Надалі в роботі перші наближення розрахункових параметрів не приводяться, а вказуються лише їх остаточні значення.

Крутний момент на валу ротора насосу обчислюється за формулою:

,

де Nв – потужність на привід вала ротора насосу, Вт.

,

(Вт),

(Нм),

(м),

(м).

Діаметр середини вхідної кромки лопаті робочого колеса для насосів з ns = 80…120 згідно з [2] знаходиться у межах:

,

де D0 – діаметр входу в робоче колесо, м.

Діаметр входу в робоче колесо обчислюється за формулою:

,

де Qр – розрахунковий розхід через робоче колесо насоса з врахуванням об’ємних втрат рідини через ущільнення, м3/с;

со – швидкість рідини в кільцевому прийомному отворі робочого колеса, м/с. Ця швидкість повинна знаходитися в межах 2…6 м/с.

Розхід рідини через робоче колесо насоса з урахуванням додаткових паразитних течій обчислюється за формулою:

,

(м3/с).

Швидкість рідини в кільцевому прийомному отворі робочого колеса згідно з теорією подібності повинна дорівнювати:

,

(м/с).

Згідно з такою швидкістю

(м).

Приймаємо D0 = 0,1 м і D1 = D0 = 0,1 м.

Тож приведений діаметр в другому наближенні дорівнюватиме:

(м).

Значення гідравлічного ККД:

Об’ємний ККД обчислюється за формулою:

,

Коефіцієнт, який враховує тертя дисків колеса об воду, розраховується за формулою:

,

.

Коефіцієнт, який враховує втрати в сальниках та підшипниках, лежить в межах 0,95…0,98 [2]. Приймаємо .

Результуюче значення ККД насоса дорівнюватиме:

.

Кут установки лопаті на вході визначається за формулою:

,

де 10 – кут безударного входу, град;

– кут атаки, град.

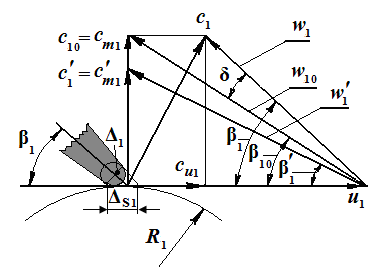

Значення кута знаходиться в межах від 0 до 15°[2]. Враховуючи особливості застосування насосу, що проектується, в нашому випадку доцільно прийняти як величину, яка доповнює кут 1 до цілого числа градусів. Введення кута атаки міняє конфігурацію вхідного трикутника, перетворюючи його в косокутний трикутник (див. рис. 3.)

Кут безударного входу визначається за формулою:

,

де с1m – меридіанна складова абсолютної швидкості потоку рідини на вході в робоче колесо, м/с;

u1 – колова швидкість потоку рідини на діаметрі D1, м/с.

,

(м/с).

Меридіанна складова абсолютної швидкості потоку рідини на вході обчислюється як:

,

де –швидкість рідини в районі повороту протока в робочому колесі, м/с;

k1 – коефіцієнт захаращення каналу колеса лопатями на вході.

(м/с).

,

де z – число лопатей робочого колеса насосу;

S1 – перетин лопаті на вході, нормальний до радіуса, м (див. рис. 1.).

Оптимальна кількість лопатей робочого колеса обчислюється за формулою:

,

де k = 6,5 для литих коліс з відносно великою товщиною лопаті і k = 8 для робочих коліс з лопатями з листового матеріалу. Приймаємо k = 6,5.

Попереднє значення зовнішнього діаметру робочого колеса визначається згідно з теорією подібності за формулою:

,

(м)

Виходячи із забезпечення мінімальних втрат, попереднє значення величини кута 2 повинно бути обране з табл. 1.

Таблиця 1. Залежність 2 від ns

|

ns |

від 40 до 100 |

до 100 |

до 200 |

|

2, град |

30…36 |

25…30 |

20…22 |

Приймаємо в першому наближенні 2 = 31°*

**

*,** Примітка: значення 2 та D2 у всіх наведених вище та нижче формулах надаються у останньому наближенні, з урахуванням отриманих результатів через використання комп’ютерної програми.

Розраховане значення кількості лопатей робочого колеса є орієнтовним і може бути зміненим в певному діапазоні значень. Тож для відцентрових насосів загального призначення кількість лопатей робочого колеса лежить в межах 6…12. Для отримання більш стабільної характеристики більш доцільно мати z = 6…8.

Приймаємо z = 10.

,

де 1 – товщина лопаті на вході, м. Зазвичай 1 = 1…4 мм, обирається за умови жорсткості та стійкості матеріалу, але так, щоб забезпечити умову 1,1 k1 1,25.

Приймаємо 1 = 1 мм.

(м),

.

Значення коефіцієнту захаращення k1 повинно знаходитися в межах 1,1…1,25. Умова виконується.

(м/с),

.

Значення кута атаки обираємо таким, щоб доповнити кут 1 до цілого числа градусів. Приймаємо = 0,14°

.

Зовнішній діаметр робочого колеса у другому наближенні визначається за формулою:

,

де L – питома робота колеса з нескінченним числом лопатей, Дж/кг.

,

де p – поправка на скінчену кількість лопатей робочого колеса. Зазвичай лежить в межах 0,2…0,4;

Lт – теоретична питома робота колеса, Дж/кг.

,

(Дж/кг).

,

де – коефіцієнт, яким оцінюється форма лопаті і якість її поверхні.

Для литих робочих коліс величину даного коефіцієнта можна визначити за формулою:

,

де k3 – коефіцієнт. Лежить в межах 0,55…0,65. Приймаємо k3 = 0,55.

.

(Дж/кг).

(м).***

***Примітка: це значення у всіх попередніх та наступних формулах відповідає значенню останнього наближення.

Ширина маточини робочого колеса Вк (див. рис. 1.) визначається з наступного співвідношення:

,

(м).

Відносні швидкості потоку рідини при вході на лопать робочого колеса обчислюється за формулами:

; ,

(м/с).

(м/с).

Після визначення необхідних швидкостей потоку рідини, будуємо трикутники швидкостей на вході в робоче колесо насосу (див. рис. 3.).

*Трикутники швидкостей на рис. 3 і 5 приведені схематично і відображають загальну картину напрямків векторів швидкостей потоку рідини на вході в робоче колесо. В РПЗ слід виконати масштабну побудову малюнка з вказівкою чисельних значень швидкостей і масштабу, див. рис….*

Рис. 3. Суміщені трикутники швидкостей на вході в робоче колесо насоса

Визначення колової швидкості потоку рідини на діаметрі D2, м/с.

,

(м/с).

Меридіанна складова абсолютної швидкості потоку рідини на виході з робочого колеса визначається з наступного співвідношення:

,

тож:

(м/с).

Визначення меридіанної складової абсолютної швидкості потоку рідини на виході з робочого колеса з врахуванням коефіцієнта захаращення каналу колеса лопатями:

,

де k2 – коефіцієнт захаращення каналу колеса лопатями.

,

де S2 – перетин лопаті на виході, нормальний до радіуса, м (див. рис. 1.).

,

де 2 – товщина лопаті на виході, м. Зазвичай 2 = 1…3 мм.

Приймаємо 2 = 1 мм.

(м).

(м/с).

Проекція абсолютної швидкості потоку рідини на окружну на виході з робочого колеса при скінченому числі лопатей визначається за формулою:

(м/с).

Визначення проекції абсолютної швидкості потоку рідини на окружну на виході з робочого колеса при нескінченному числі лопатей:

,

(м/с).

Відносна швидкість потоку рідини на виході з робочого колеса обчислюється за формулою:

,

(м/с).

Оптимальне співвідношення відносних швидкостей потоку рідини в робочому колесі зі скінченим числом лопатей (w1/w2)opt знаходиться з графіка (рис. 4.)

w1/ w2 = 3,166E-11 ns 6 - 1,812E-08 ns 6 + 4,228E-06 ns 4 - 5,150E-04 ns 3 + 3,464E-02 ns 2 - 1,231E+00 ns + 1,982E+01

Рис. 4. Залежність (w1/w2)opt від ns

Згідно з графіком оптимальне співвідношення відносних швидкостей буде дорівнювати 1,38.

Дійсне співвідношення відносних швидкостей потоку рідини в робочому колесі:

.

*Дійсне співвідношення (w1/w2) повинне відрізнятися від оптимального не більше ніж на 0,1%. Необхідне значення співвідношення забезпечується підбором нового значення кута 2 замість заздалегідь попередньо прийнятого. Якщо дійсне співвідношення (w1/w2) менше оптимального, кут 2 збільшують і навпаки. Нове значення кута заново використовується у всіх розрахункових формулах. Розрахунки повторюються циклічно, поки не буде досягнуто необхідного значення співвідношення.*

Дійсне співвідношення (w1/w2) задовольняє оптимальному значенню при 2 = 31°. Розрахункове значення кута 2 встановлене після ряду послідовних наближень. Відповідно і значення всіх параметрів і кутів приводиться в даному прикладі в останньому наближенні.

Відносна швидкість потоку рідини на виході з робочого колеса при нескінченній кількості лопатей обчислюється за формулою:

,

(м/с).

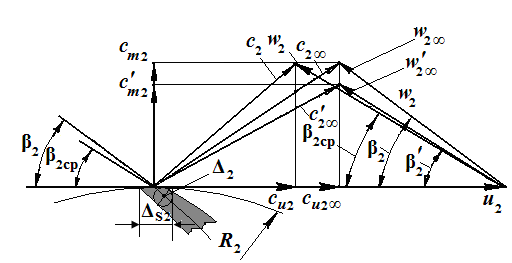

Після визначення колової швидкості u2 і проекцій абсолютної швидкості c2m, c2u, c2u можуть бути побудовані трикутники швидкостей на виході з робочого колеса насосу для z = і z (див. рис. 5.).

Рис. 5. Суміщені трикутники швидкостей на виході з робочого колеса насоса

В результаті визначення основних параметрів робочого колеса насосу були встановлені наступні конструктивні числові значення, за якими можлива ескізна проробка робочого колеса:

Діаметр входу в робоче колесо D0 = 100,0 мм

Діаметр середньої вихідної кромки лопаті робочого колеса D1 = 100,0 мм

Товщина лопаті на вході в колесо 1 = 1 мм

Кут установки лопаті на вході 1 = 19°

Зовнішній діаметр робочого колеса D2 = 198,8 мм

Товщина лопаті на виході з колеса 2 = 1 мм

Кут установки лопаті на виході 2 = 31°.

3. Розрахунок і побудова меридіанного перерізу робочого колеса

*Особливістю зображення лопатей в меридіанному перерізі є те, що лопаті не розтинаються площиною, а в цій площині поєднуються їх вхідні і вихідні кромки. Контур меридіанного перерізу плавно міняється таким чином, щоб забезпечити плавний перехід меридіанної складової абсолютної швидкості від величини c1m до c2m по певному закону, який задається графіком.

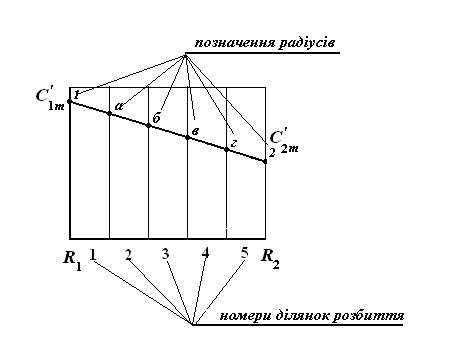

Розрахунок меридіанного перерізу робочого колеса виконується в табличній формі. Таблиця 2 робиться як копія відповідної форми, що представлена в розрахунковій програмі на окремому листі.*

Побудова меридіанного перерізу робочого колеса (див. рис. 7.) виконується наступним чином. На лінії, яка перпендикулярна вісі робочого колеса, відкладаємо точки, які відповідають значенням радіусів R1, …, Rі,…, R2. Через ці точки ці точки проводимо відрізки, на яких відкладаємо значення ширини каналу відповідно b1, …, bі,…, b2. Потім на відрізках шириною bі, як на діаметрах, будуємо кола. Проводимо лінії, паралельні вісі робочого колеса і які відповідають діаметрам D0, dст, dв (див. рис. 1.). Після чого будуємо бокові стінки каналу, які огинають кола з діаметрами bі.

Таблиця 2. Розрахунок меридіанного перерізу робочого колеса

|

Параметр та одиниці виміру |

Найменування параметру, розрахункова формула |

Значення |

Примітка |

|

D1, м |

Діаметр середньої вихідної кромки лопаті робочого колеса |

0,1 |

|

|

D2, м |

Зовнішній діаметр робочого колеса |

0,1988 |

|

|

i |

Кількість ділянок розбивки |

5 |

|

|

R, м |

Крок по радіусу |

0,0098 |

|

|

bi, м |

Ширина каналу робочого колеса на різних діаметрах: |

0,0227 |

1 |

|

0,0197 |

а |

||

|

0,0176 |

б |

||

|

0,0161 |

в |

||

|

0,0149 |

г |

||

|

0,0140 |

2 |

||

|

, м/с |

Меридіанна складова абсолютної швидкості потоку рідини в районі повороту в робочому колесі |

4,02 |

1 |

|

, м/с |

Меридіанна складова абсолютної швидкості потоку рідини на виході з робочого колеса з врахуванням коефіцієнта захаращення каналу колеса лопатями |

3,27 |

2 |

|

, м/с |

Меридіанна складова абсолютної швидкості потоку рідини на різних діаметрах: |

3,87 |

а |

|

3,72 |

б |

||

|

3,57 |

в |

||

|

3,42 |

г |

||

|

k |

Коефіцієнт лінійного рівняння: |

-15,18 |

|

|

b |

Коефіцієнт лінійного рівняння: |

4,78 |

|

Таблиця 3. Результати розрахунку меридіанного перерізу робочого колеса

|

Радіуси, м |

R1 |

а |

б |

в |

г |

R2 |

|

0,05 |

0,0599 |

0,0698 |

0,0796 |

0,0895 |

0,0994 |

|

|

Ширини каналів, м |

0,0227 |

0,0197 |

0,0176 |

0,0161 |

0,0149 |

0,0140 |

|

b1 |

а |

б |

в |

г |

b2 |

Рис. 6. Графік зміни меридіанній складовій абсолютної швидкості по радіусу (з позначеннями радіусів і номерів ділянок розбиття)

Рис. 7. Меридіанний переріз робочого колеса

В результаті розрахунку меридіанного перерізу робочого колеса була отримана таблиця результатів (див. табл. 3.), за даними якої можлива його ескізна проробка.

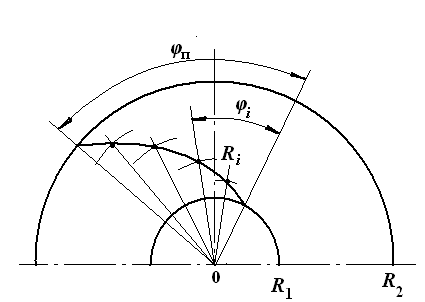

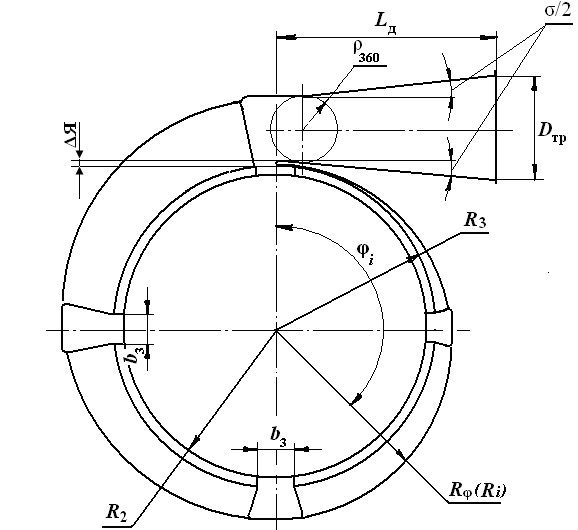

4. Розрахунок і побудова середньої лінії лопаті робочого колеса в плані

Побудова середньої лінії лопаті в плані виконується по координатах точок, які лежачих на цій лінії. Положення цих точок визначається в циліндричній системі координат R – (див. рис. 8.). Розрахунок проводиться в табличній формі. Таблиця розрахунків та таблиця результатів розрахунку представлена як копія відповідної форми, що представлена в розрахунковій програмі на окремому листі. За таблицею результатів будуються точки на плані робочого колеса. Через ці точки проводиться локальна крива і визначається вид середньої лінії лопаті робочого колеса в плані.

Рис. 8. Схема побудови лопаті робочого колеса насосу в плані

Таблиця 4. Розрахунок середньої лінії лопаті робочого колеса в плані

|

Параметр та одиниці виміру |

Найменування параметру, розрахункова формула |

Значення |

Примітка |

|

D1, м |

Діаметр середньої вихідної кромки лопаті робочого колеса |

0,1 |

|

|

D2, м |

Зовнішній діаметр робочого колеса |

0,1988 |

|

|

i |

Кількість ділянок розбивки |

10 |

|

|

R, м |

Крок по радіусу |

0,0049 |

|

|

R1, м |

Радіус середньої вихідної кромки лопаті робочого колеса |

0,05 |

1 |

|

Rі, м |

Проміжні значення радіусів: |

0,0549 |

а |

|

0,0599 |

б |

||

|

0,0648 |

в |

||

|

0,0698 |

г |

||

|

0,0747 |

д |

||

|

0,0796 |

е |

||

|

0,0846 |

ж |

||

|

0,0895 |

з |

||

|

0,0945 |

и |

||

|

R2, м |

Зовнішній радіус робочого колеса |

0,0994 |

2 |

|

k |

Коефіцієнт лінійного рівняння для визначення сіm: |

-21,66 |

|

|

b |

Коефіцієнт лінійного рівняння для визначення сіm: |

5,55 |

|

|

с1m, м/с |

Меридіанна складова абсолютної швидкості потоку рідини на вході в робоче колесо |

4,47 |

1 |

|

сіm, м/с |

Проміжні значення меридіанної складової абсолютної швидкості потоку рідини в робочому колесі н різних радіусах: |

4,363 |

а |

|

4,256 |

б |

||

|

4,149 |

в |

||

|

4,042 |

г |

||

|

3,935 |

д |

||

|

3,828 |

е |

||

|

3,721 |

ж |

||

|

3,614 |

з |

||

|

3,507 |

и |

||

|

с2m, м/с |

Меридіанна складова абсолютної швидкості потоку рідини на виході з робочого колеса |

3,4 |

2 |

|

k |

Коефіцієнт лінійного рівняння для визначення wі: |

-144,33 |

|

|

b |

Коефіцієнт лінійного рівняння для визначення wі: |

20,56 |

|

|

w1, м/с |

Відносна швидкість потоку рідини при вході на лопатку робочого колеса |

13,74 |

1 |

|

wі, м/с |

Проміжні значення відносної швидкості потоку рідини в робочому колесі на різних радіусах: |

13,027 |

а |

|

12,314 |

б |

||

|

11,601 |

в |

||

|

10,888 |

г |

||

|

10,175 |

д |

||

|

9,462 |

е |

||

|

8,749 |

ж |

||

|

8,036 |

з |

||

|

7,323 |

и |

||

|

w2, м/с |

Відносна швидкість потоку рідини на виході з робочого колеса при нескінченній кількості лопатей |

6,61 |

2 |

Таблиця 5. Результати розрахунку середньої лінії лопаті робочого колеса в плані

|

№ точки |

Ri, м |

||||||

|

1 |

19,00 |

58,13 |

54,67 |

|

0 |

0 |

0,05 |

|

а |

19,58 |

51,21 |

48,27 |

15,48 |

15,48 |

0,055 |

|

|

б |

20,23 |

45,34 |

42,81 |

13,67 |

29,15 |

0,060 |

|

|

в |

20,97 |

40,28 |

38,07 |

12,12 |

41,28 |

0,065 |

|

|

г |

21,80 |

35,85 |

33,89 |

10,78 |

52,06 |

0,070 |

|

|

д |

22,76 |

31,92 |

30,15 |

9,60 |

61,65 |

0,075 |

|

|

е |

23,88 |

28,38 |

26,77 |

8,54 |

70,19 |

0,080 |

|

|

ж |

25,18 |

25,16 |

23,67 |

7,58 |

77,77 |

0,085 |

|

|

з |

26,74 |

22,19 |

20,80 |

6,70 |

84,48 |

0,090 |

|

|

и |

28,63 |

19,41 |

18,09 |

5,89 |

90,37 |

0,094 |

|

|

2 |

30,97 |

16,77 |

|

5,12 |

95,49 |

0,099 |

Висновок.

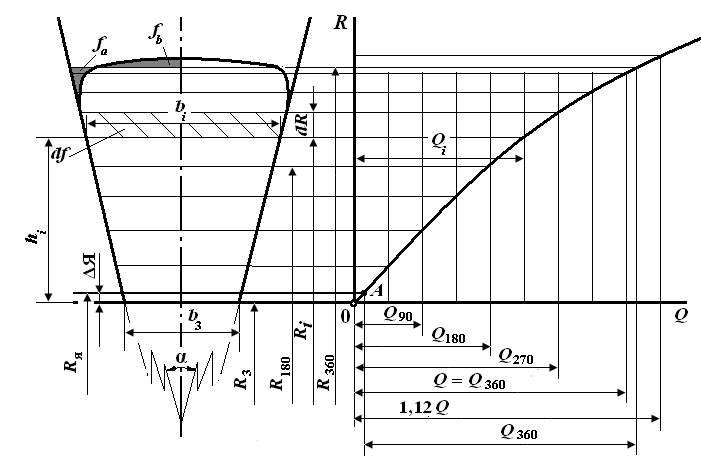

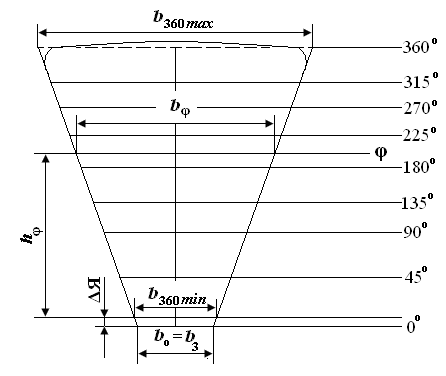

5. Розрахунок та профілювання спірального відвідного каналу трапецієвидної форми методом RCu = const

Відвідний канал охоплює робоче колесо по зовнішньому периметру і призначений для прийняття рідини від робочого колеса та направлення її до напірного патрубка (дифузору) і далі в напірну магістраль. Відводи не приймають участь в створенні напору, а перетворюють частину швидкісного напру в статичний напір насосу.

При профілюванні задано спосіб, відповідно до якого:

.

Розхід рідини через елементарну площадку поперечного перетину відводу знаходиться за формулою:

Спіральний відвід являє собою криволінійний дифузорний канал, який зазвичай закінчується прямовісним дифузором. Форма поперечних перетинів спірального відводу для обраного закону зміни швидкості води за радіусом може бути тільки трапецієвидною. Така форма поперечного перетину каналу дозволяє реалізувати закон постійності моменту швидкості рідини Rсu = const по всій площі кожного перетину. Спіральний відвід трапецієвидного перетину забезпечує менші втрати за рахунок зменшення вихроутворення під час надходження потоку з колеса в канал. Нахил бічних стінок поперечного перетину каналу зазвичай приймається однаковим для всіх перетинів. Кут сходження (розкриття) стінок = 30…40° [2].

Приймаємо = 40°.

*Площі перетинів спірального каналу, незалежно від їх форми, починаючи від кромки язика, поступово збільшуються відповідно збільшенню розходу рідини. Незалежно від форми перетину відводу, розхід рідини через перетин, виділений на довільному куті починаючи від язика, пропорційний цьому куту:

.

Інтегруючи вираз методом трапецій отримаємо:

,

де Qi – розхід через елементарну площадку, м3/с.

,

де

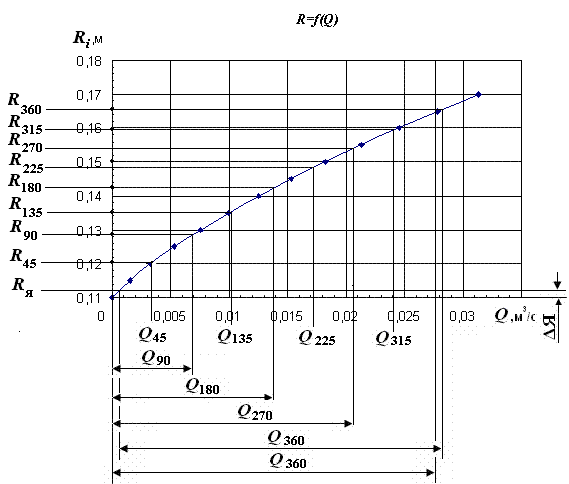

Ці вирази використовуються для побудови графіка пропускної спроможності каналу – Q = f(Ri). Обчислення координат графіка (див. рис. 9.) виконуються в табличній формі (таблиці 6, 7, 8, 9). Величина R приймається (0,05…0,1)R3, а значення Q при додаванні до Qi повинне бути доведене до значення ~1,1Q за рахунок відповідного числа кроків R.*

Розрахунок відвідного каналу виконується по восьми перетинах, віддалених на 45° один від одного.

Для розрахунку перетинів і побудови теоретичного креслення спірального відводу необхідно прийняти значення початкового радіусу R3, ширини, приросту радіусу R і кут сходження (розкриття) стінок.

Приріст радіусу і кут сходження стінок приймається на основі приведених вище рекомендацій.

Початковий радіус спіралі R3 приймаємо за умови, що нерівномірність поля швидкостей потоку за колесом, викликана кінцевим числом лопатей колеса, встигає вирівнятися до надходження в спіральний канал [2].

,

де R2 – радіус робочого колеса, м

,

(м),

(м).

Приросту радіусу R дорівнюватиме:

(м).

Ширину вхідного перетину спірального каналу b3 приймаємо за умови, що вона повинна бути більше ширини робочого колеса на виході b2 на товщину переднього і заднього дисків і має забезпечити достатні зазори між робочим колесом і внутрішніми стінками корпусу. Відносно широкі зазори дозволяють частково використовувати енергію дискового тертя і створити певні зручності під час зборки насосу [2, 6].

,

(м).

Товщина язика Я приймається з конструктивних і технологічних міркувань. Для спірального відводу зазвичай Я лежить в межах 3…5 мм.

Приймаємо Я = 0,002 м.

З урахуванням цієї товщини визначається мінімальна і максимальна ширина останнього перетину і радіус початкового перетину відводу Rя.

,

(м).

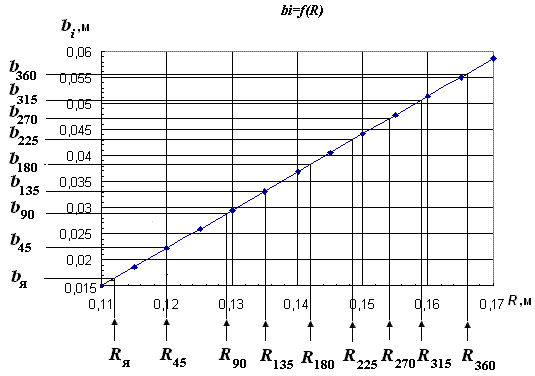

*Основою для побудови спірального відводу може бути комплексний графік (рис. 9.), який будується вручну з дотриманням масштабу або машинним способом на підставі первинних графіків Rі = f(Q) і bi = f(Ri) (див. рис. 10, 11), отриманих за допомогою рекомендованої розрахункової програми.

Рис. 9. Комплексний графік для визначення розмірів спірального відводу

В принципі, за наявності рис. 10 і 11 комплексний графік можна не будувати. Замість нього досить виконати спеціальну обробку рис. 10 і 11 (див. рис. 12 і 13), на підставі чого заповнюється табл. 9 всіма розмірами поперечних перетинів спірального відводу для різних кутів обхвату . *

|

Рис. 10. Залежність внутрішнього радіусу спіральної поверхні відводу від розходу |

Рис. 11. Залежність максимальної ширини трапецієвидного каналу від радіусу спіральної поверхні відводу |

Необхідні конструктивні значення спіральної поверхні відводу для побудови графіків на рис. 10 і 11 приведені в табл. 8, яка є вибіркою результатів розрахунків обчислених в табличній формі (див. табл. 6, 7.).

Таблиця 6. Проміжні значення радіусів і ширин каналу на цих радіусах

|

Параметр та одиниці виміру |

Найменування параметру, розрахункова формула |

Значення |

Примітка |

|

Rі, м |

Проміжні значення радіусів: , де і – номер ділянки. |

0,100 |

R3 |

|

0,105 |

а |

||

|

0,110 |

б |

||

|

0,115 |

в |

||

|

0,120 |

г |

||

|

0,125 |

д |

||

|

0,130 |

е |

||

|

0,135 |

ж |

||

|

0,140 |

з |

||

|

0,145 |

и |

||

|

0,150 |

к |

||

|

0,155 |

л |

||

|

0,160 |

м |

||

|

0,165 |

н |

||

|

0,170 |

о |

||

|

0,175 |

п |

||

|

0,180 |

р |

||

|

bі, м |

Проміжні максимальні значення ширин перетинів відвідного каналу на різних радіусах: |

0,02 |

b3 |

|

0,024 |

а |

||

|

0,027 |

б |

||

|

0,031 |

в |

||

|

0,035 |

г |

||

|

0,038 |

д |

||

|

0,042 |

е |

||

|

0,045 |

ж |

||

|

0,049 |

з |

||

|

0,053 |

и |

||

|

0,056 |

к |

||

|

0,060 |

л |

||

|

0,064 |

м |

||

|

0,067 |

н |

||

|

0,071 |

о |

||

|

0,075 |

п |

||

|

0,078 |

р |

Таблиця 7. Розрахунок розходу рідини через перетини каналу відводу

|

Перетини |

, м3/с |

, м3/с |

|||

|

B3 |

0,20 |

0,2126 |

0 |

0 |

|

|

а |

0,2251 |

0,2365 |

0,0018 |

0,0018 |

|

|

б |

0,2480 |

0,2584 |

0,0020 |

0,0037 |

|

|

в |

0,2688 |

0,2784 |

0,0021 |

0,0058 |

|

|

г |

0,2879 |

0,2967 |

0,0023 |

0,0082 |

|

|

д |

0,3055 |

0,3136 |

0,0025 |

0,0106 |

|

|

е |

0,3217 |

0,3293 |

0,0026 |

0,0132 |

|

|

ж |

0,3368 |

0,3437 |

0,0027 |

0,0159 |

|

|

з |

0,3507 |

0,3572 |

0,0028 |

0,0188 |

|

|

и |

0,3637 |

0,3698 |

0,0030 |

0,0217 |

|

|

к |

0,3758 |

0,3815 |

0,0031 |

0,0248 |

|

|

л |

0,3872 |

0,3925 |

0,0032 |

0,0279 |

|

|

м |

0,3979 |

0,4028 |

0,0032 |

0,0312 |

|

|

н |

0,4078 |

0,4217 |

0,0033 |

0,0345 |

|

|

о |

0,4172 |

0,4217 |

0,0035 |

0,0380 |

|

|

п |

0,4261 |

0,4303 |

0,0035 |

0,0415 |

|

|

р |

0,4345 |

0,0036 |

0,0450 |

В табл. 7 відмічаємо строку зі значенням розходу рідини через спіральний відвід, яке не перевищує більше ніж на 10% від заданого в завданні значення розходу. В нашому випадку табличне значення Q = 0,0279 м3/с перевищує заданий 0,0278 м3/с менше, ніж на 10%. Тож його відмічаємо як граничне. Результати розрахунків значень розходів, радіусів і ширин з табл. 6 і 7 переносяться в табл. 8 до виділеного значення Q.

Таблиця 8. Результати розрахунку

|

Q, м3/с |

Rі, м |

bi, м |

|

|

0 |

0 |

0,10 |

0,020 |

|

а |

0,0018 |

0,105 |

0,024 |

|

б |

0,0037 |

0,110 |

0,027 |

|

в |

0,0058 |

0,115 |

0,031 |

|

г |

0,0082 |

0,120 |

0,035 |

|

д |

0,0106 |

0,125 |

0,038 |

|

е |

0,0132 |

0,130 |

0,042 |

|

ж |

0,0159 |

0,135 |

0,045 |

|

з |

0,0188 |

0,140 |

0,049 |

|

и |

0,0217 |

0,145 |

0,053 |

|

к |

0,0248 |

0,150 |

0,056 |

|

л |

0,0279 |

0,155 |

0,060 |

Рис. 12. Результати обробки рис. 10

Рис. 13. Результати обробки рис. 11

Таблиця 9. Розміри поперечних перетинів відводу для різних кутів обхвату

|

i |

0° |

45° |

90° |

135° |

180° |

225° |

270° |

315° |

360° |

|

R, мм |

112 |

120 |

129 |

135 |

142 |

148,5 |

154 |

159 |

166 |

|

b, мм |

16,5 |

22,5 |

29 |

33 |

38,4 |

43 |

47 |

50,5 |

55,5 |

|

h, мм |

2 |

10 |

19 |

25 |

32 |

38,5 |

44 |

49 |

56 |

За даними табл. 9 будуються контури перетинів завитки в масштабі для вибраних кутів обхвату (див. рис.14).

Рис. 14. Поперечні перетини спірального відводу

При проектуванні перетинів відвідного каналу гострі кути профілю претину, особливо в верхній його частині, округлюються відповідно до рекомендацій [2]. На рис. 14 таке округлення виконується тільки для найбільшого перетину (на куті обхвату 360°).

Далі контури поперечних перетинів відводу розміщуються (накладаються) на кінцях радіусів R3, проведених під вибраними кутами обхвату i (на рис. 15 ці радіуси проведені через 90°), після чого через точки перетину осьових ліній цих перетинів з лініями максимальної ширини перетинів проводиться плавна крива, яка утворює внутрішню поверхню перетину спірального відводу, перпендикулярного вісі обертання робочого колеса насосу.

Рис. 15. Спіральний відвід

Для завершення побудови внутрішнього контуру спірального відводу в плані необхідно мати конструктивні параметри профілю відвідного дифузора. Дифузор слугує для сполучення спірального каналу з відвідним трубопроводом. Для його побудови необхідно знати діаметр або радіус початкового перетину дифузора 360, радіус кінцевого перетину Rтр і його довжину L д.

Початковий перетин дифузора формується за допомогою пластичної деформації перетину каналу за останнім перетином відводу (на куті обхвату 360°) від форми трапеції до форми рівновеликого за площею круга. Радіус цього круга визначається за формулою:

,

Данні максимальних і мінімальних значень R і b беремо з табл. 8. *Наступний результат обчислення і всі розрахунки після нього можуть виконуватися з допомогою наданої програми і містяться у відповідній таблиці програми*.

(м).

Кінцевий перетин розраховується з умови забезпечення необхідної швидкості на виході з насосу стр. Згідно з [2] швидкості на виході з насосу повинна бути в межах 2…5 м/с.

Приймаємо стр = 4 м/с.

Радіус кінцевого перетину дифузору визначається за формулою:

,

(м).

Кут розкриття дифузора приймається згідно рекомендації [2] 8…12 градусів, щоб забезпечити безвідривну течію рідини.

Приймаємо = 10°.

Довжина визначається по куту розкриття і розмірам початкового і кінцевого перетинів за формулою:

,

(м).

Рекомендується, щоб довжина дифузора не перевищувала 1,5 максимального діаметру відводу. В даному випадку він рівний 310 мм, а довжина дифузора 247 мм. Умова виконана.

На підставі розрахунків перетинів відводу і дифузора виконується остаточна побудова внутрішнього контуру спірального відводу в плані. Схематична побудова цього контуру представлена на рис. 15.

6. Оцінка дійсної (допустимої) висоти всмоктування насосу

На основі початкових даних визначався коефіцієнт С, який використовується для обчислення вхідні розмірів проточної частини та визначення конфігурації робочих органів насосу. Коефіцієнт С входить до емпіричних залежностей для визначення ряду розрахункових величин. Методика розрахунку з емпіричними залежностями містить ряд неминучих округлень і поправок які не виключають розходження кінцевих результатів з запланованими спочатку. Так, допустима висота всмоктування рідини, яка дійсно забезпечується конструкцією спроектованого насосу, тепер повинна визначатися на основі отриманих конкретних параметрів за формулою:

,

Критичний кавітаційний запас енергії насосу lкр обчислюємо за новою формулою:

,

Коефіцієнт ш знаходимо за формулою:

,

де = 0,15…0,9 – відношення товщини лопаті робочого колеса на вході до її найбільшої товщини.

Приймаємо = 0,15. *Наступне обчислення і усі інші також можуть бути виконані з допомогою готової програми, тож результати можуть обиратися з таблиць програми*.

,

1 = 1,0…1,2 [2]. Приймаємо 1 = 1,1.

(м2/с2).

За отриманим значенням lкр визначаємо дійсну висоту всмоктування, на якої може працювати спроектований насос:

(м).

Оскільки дійсна висота всмоктування не менше заданої, розрахунок можна вважати завершеним.

7. Опис конструкції спроектованого насоса та оцінка його придатності для виконання за функцією призначення

*Опис конструкції насосу робиться на основі спроектованого механізму з урахуванням особливостей наданого прототипу. У прикладі опис зроблено у відповідності до рис. 16.*

Даний насос можна класифікувати за наступними ознаками:

– за принципом підведення енергії потоку рідини – динамічний або лопатевий;

– по вигляду робочих органів і по особливості робочого процесу – відцентровий;

– по числу ступіней (послідовно включених коліс) – одноступінчатий;

– за призначенням – циркуляційний насос забортної води системи охолодження ДВЗ;

- по роду приводу – автономний електронасос;

– по розташуванню колеса щодо опор – консольний.

Рис. 16. Уніфікований відцентровий консольний насос:

1 – корпус; 2 – робоче колесо; 3 – кришка корпусу; 4 – болт; 5 – сальникове набивання; 6 – кришка сальникового ущільнення; 7 – ліхтар; 8,11 – кришки підшипників; 9 – вал ротора; 10 – корпус підшипників; 12 – відбійник; 12 – натискна втулка; 14 – водорозподільне кільце; 15 – упорна кришка сальника; 16 – імпелер; 17 – ущільнююче кільце; 18 – обтічник

Насос складається з системи рухомих (ротор в зборі) і нерухомих елементів (корпусні деталі).

Ротор складається з робочого колеса 2, яке закріплене на валу 9 за допомогою шпонки та гайки-обтічника 18.

Колесо закритого типу, виготовлене з бронзи литвом. 11 робочих лопатей колеса загнутих назад відповідно до розрахунку. З боку заднього диска на колесі виконано 12 напіввідкритих лопатей імпелеру 16, також загнутих назад.

На валу є бронзова втулка, яка запобігає витирання ротора об сальник. Вал виготовлений у вигляді ряду співвісних циліндрів різного діаметру, на яких кріпляться колесо, захисна втулка і підшипники. На стороні валу, протилежній колесу, виконано шпоночний паз, призначений для фіксації муфти, яка сполучає насос з приводом.

Нерухомі елементи насоса складаються з корпусу 1, який об’єднує такі елементи насоса, як: вхідний патрубок, спіральний відвід і камеру, в якій обертається робоче колесо. На вхідному патрубку виконаний приєднувальний фланець для прикріплення всмоктуючого трубопроводу, а на кінці спірального відводу – фланець для з’єднання з нагнітальним трубопроводом. З боку переднього диска колеса в корпусі сформовано щілинне ущільнення, що складається з ущільнюючого кільця 18, яке охоплює з мінімальним зазором циліндровий виступ переднього покривного диска колеса. У корпусі 1 виконані отвори в стінці вхідного патрубка і в стінці відвідного каналу. Отвори заглушені пробками і можуть використовуватися для зливу води з насоса, для випуску повітря при його заливці перед роботою і для приєднання манометрів. Корпус 1 з боку заднього диска колеса закритий кришкою корпусу 3, яка утворює разом з ним камеру, в якій обертається робоче колесо. Через центр круглої кришки 3 проходить канал для валу ротора, в якому також розміщується сальникове ущільнення. З боку колеса в отвір кришки вставлена упорна кришка сальника 15.

Сальникове ущільнення складається з сальникового набивки 5, розділеною на дві частини водорозподільним кільцем 13. До цього кільця через отвір в стінці каналу кришки корпусу, виконаного для розміщення ущільнення і під прохід валу, підводиться вода з порожнини відводу по свердленню в ребрі кришки. Сальникова набивка підтискається за допомогою деталей 6 і 13. Кришка сальникового ущільнення 6 виконана з двох частин, що забезпечує її розбирання і витягання з ліхтаря 7 без розбирання насоса при поточному ремонті сальникового ущільнення.

Кришка корпусу 3 притискається до корпусу 1 ліхтарем насоса 7. Ліхтар є проміжковою частиною, яка забезпечує з’єднання корпусу насоса з корпусом підшипникових опор 10. Деталі 1,3, 7 і 10 строго центруються по посадках їх циліндрових виступів в розточках деталей, які сполучаються, відносно вісі обертання валу ротора. У ліхтарі виконано бічне вікно, яке забезпечує доступ до сальникового ущільнення. Через вікно також забезпечується видалення води, яка протікає назовні через сальник при роботі насоса.

У корпусі підшипників 10 розміщуються два підшипники. Підшипник з боку колеса затиснений в корпусі і на валу насоса. Підшипник з протилежного боку затиснений на валу, але може переміщатися уздовж вісі розточки корпусу для компенсації теплового подовження валу. Підшипники змащуються рідким маслом, яке заливається через отвір у верхній частині корпусу підшипників. Для запобігання витіканню масла в кришках 8 і 11 встановлені фетрові кільця. Для запобігання попаданню води в підшипники з боку колеса встановлений відбійник 12.

Найменування і призначення інших елементів конструкції насоса зрозуміло з підрисуночного напису до рис.16.

При роботі насосу рідина поступає в колесо через всмоктуючий патрубок, а виходить з нього через щілину між двома дисками на зовнішньому діаметрі колеса. Рідина, яка вилітає з диска, збирається спіралевидним відводом, який охоплює колесо по периметру. З відводу рідина поступає в нагнітальний патрубок, звідки прямує до споживача. Для того, щоб насос почав працювати, його колесо і всмоктуючий канал повинні бути повністю заповнені водою. При обертанні колеса вода, яка знаходиться в міжлопатевих каналах, буде залучена лопатками в окружний рух. Відцентрова сила, яка виникає при цьому, переміщатиме частинки по радіусу при одночасному обертальному русі. У зв’язку з видаленням з міжлопатєвих каналів колеса порцій рідини під дією описаного процесу, у вхідній частині колеса виникає область зниженого тиску. В цю область зі всмоктуючого патрубка переміщатимуться нові порції рідини під дією більш високого тиску у всмоктуючому патрубку, ніж у вхідній області колеса. Цей процес відбувається безперервно. Порції рідини в колесі під впливом робочих лопаток отримують кінетичну енергію і відповідно збільшують свою абсолютну швидкість. У відносному русі по каналах колеса ці порції переміщаються від менших поперечних перетинів каналів до більших, що викликає зменшення відносної швидкості руху порцій при одночасному збільшенні їх абсолютної швидкості. Порції рідини, які вилітають з колеса, продовжують уповільнювати свою швидкість, вже в абсолютному русі, із-за переміщення по каналу, перетин якого розширюється у напрямку руху потоку рідини. Уповільнення швидкості течії, відповідно до законів гідромеханіки, супроводжується зростанням тиску рідини або перетворенням кінетичної енергії в потенційну. В результаті на виході з насоса споживач отримує потік із заданим надмірним тиском і порівняно низькою швидкістю, прийнятною для використання в системах, де застосовуються такі насоси.

Імпелер, розміщений на задньому диску колеса, забезпечує пониження тиску в області за колесом, прилеглій до валу насоса. Це зниження виникає абсолютно аналогічно тому, як це відбувається в самому робочому колесі, але з тією різницею, що імпелер практично не переміщає рідину, оскільки не сполучений зі всмоктуючим патрубком. Якщо тиск в цій області не знижувати, то на колесі виникає осьове зусилля, направлене у бік всмоктування насоса. Це зусилля навантажує підшипники і сприяє прискоренню їх зносу. У напіввідкритого імпелера зовнішній діаметр колеса виконаний меншим, ніж діаметр колеса насоса. Зовнішній діаметр імпелера вибирають таким, щоб тиск перед вузлом ущільнення завжди залишався більше атмосферного при тому, щоб осьове зусилля було понижене до необхідних меж.

У даному насосі внутрішні витоки пов’язані тільки з паразитними токами в передньому щілинному ущільненні. Наявність імпелера дозволяє відмовитися від розвантажувальних осьових каналів і установки щілинного ущільнення з боку заднього диска. Це підвищує об’ємний ККД насоса при деякому збільшенні механічних втрат, пов’язаних із забезпеченням роботи імпелера. Зазвичай такий перерозподіл втрат приводить до підвищення загального ККД насоса, про що свідчить розповсюдження аналогічних конструктивних рішень.

Оскільки тиск за заднім диском колеса поблизу валу ротора знижений, сальникове ущільнення не може прокачуватися водою з цієї області. Нормальна робота сальникового ущільнення у такому разі забезпечується подачею до сальника води через спеціальний канал в корпусі, що підводить воду з відводу, в якому тиск близький до максимального у водяному тракті насоса. Вода підводиться приблизно в середню частину ущільнення, де встановлене водорозподільне кільце, яке запобігає запиранню сальниковою набивкою водопрокачуючого каналу. При цьому частина води що подається, йтиме в насос, а частина буде виходити назовні через отвір у втулці 13. При нормальній роботі сальникового ущільнення вода буде капати зовні тільки при працюючому насосі, в кількості 5…10 крапель за хвилину.

СПИСОК ЛІТЕРАТУРИ

- Ю.Л. Мошенцев, А.Г. Сацкий. Расчет системы охлаждения судовых ДВС, 1986г.

- Мошенцев Ю.Л. Конспект лекций по дисциплине «Агрегаты ДВС».

- Воронов В.Ф., Арцыков А.И. Судовые гидравлические машины. – Л.: Судостроение, 1976. – 301 с.

- Михайлов А.К., Малюшенко В.В. Лопастные насосы. – Л.: Машиностроение, 1967. – 288 с.

- Будов В.М. Судовые насосы: Справочник. – Л.: Судостроение, 1988 г. –432 с.

ДОБАВИТЬ ЛИТЕРАТУРУ

ЗМІСТ

|

Вступ (до методичних вказівок)………………………………………………… |

||

|

Завдання…………………………………………………………………………... |

||

|

Вступ……………………………………………………………………………… |

||

|

1. |

Визначення критичного кавітаційного запасу енергії lкр, коефіцієнту кавітаційної швидкохідності С, кутової швидкості обертання ротору насоса та коефіцієнту швидкохідності ns………………………………. |

|

|

2. |

Визначення основних розмірів робочого колеса…………………………. |

|

|

3. |

Розрахунок і побудова меридіанного перерізу робочого колеса………… |

|

|

4. |

Розрахунок і побудова середньої лінії лопаті робочого колеса в плані……………………………………………………………………………… |

|

|

5. |

Розрахунок та профілювання спірального відвідного каналу трапецієвидної форми методом RCu = const………………………………………. |

|

|

6. |

Оцінка дійсної (допустимої) висоти всмоктування насоса…………….. |

|

|

7. |

Опис конструкції спроектованого насоса та оцінка його придатності для виконання за функцією призначення…………………………………. |

|

|

8. |

Загальний висновок по проекту……………………………………………. |

|

|

Висновок (до методичних вказівок)…………………………………………….. |

||

|

Список літератури………………………………………………………………... |

МОШЕНЦЕВ Юрій Леонідович

ГОГОРЕНКО Олексій Анатолійович

Проектування ВІДЦЕНТРОВого НАСОСу

Методичні вказівки

(українською мовою)

Свідоцтво про внесення суб’єкта видавничої справи до Державного реєстру видавництв, виготівників і розповсюджувачів видавничої продукції

ДК № 2506 від 25.05.2006 р.

Підписано до друку .01.09. Папір офсетний. Формат 60х84х16.

Друк офсетний. Гарнітура “Таймс”. Ум. друк. арк.3. Обл.-вид. арк. .

Тираж 100 прим. Вид. № . Зам. № . Ціна договірна.

Видавець і виготівник Національний університет кораблебудування,

54002, м. Миколаїв, вул. Скороходова, 5

Проектування відцентровогоого насосу