Расчет металлоконструкции крана

Министерство образования и науки Украины

Донбасская государственная машиностроительная академия

Кафедра Подьемно-Транспортных машин

РГР№1

По дисциплине: «Проектирование металлоконструкций»

Краматорск

2013 г.

Исходные данные:

1. Грузоподъемность –5 т

2. Пролет крана – 16,5 м

3. Скорость перемещения рабочих органов крана:

– подъема груза – 0,25 м/с

– передвижение тележки – 0,75 м/с

– передвижение крана – 1,5 м/с

4. Вариант 1

5. Интервал рабочих температур +40 , -20

6. Режим работи крана – 3К

7. Место установки крана – Механический цех машиностроительного завода

1 Обоснование общей схемы металлоконструкции

Металлоконструкции кранов - это мосты и рамы тележек. Мост грузоподъемного крана общего назначения состоит из пролетных и концевых балок коробчатого сечения.

Основными элементами мостового крана являются главная и концевая балки. Главная балка мостового крана воспринимает основную нагрузку. На ней размещены рельсы, по которым передвигается грузовая тележка. Так как на тележку действует основная нагрузка от веса груза, то главная балка является основным нагруженным элементом металлоконструкции мостового крана, на ней размещены также площадка для осмотра и кабина машиниста.

На концевой балке крепятся буксы и ходовые колеса. Они выполняют функцию опоры главных балок.

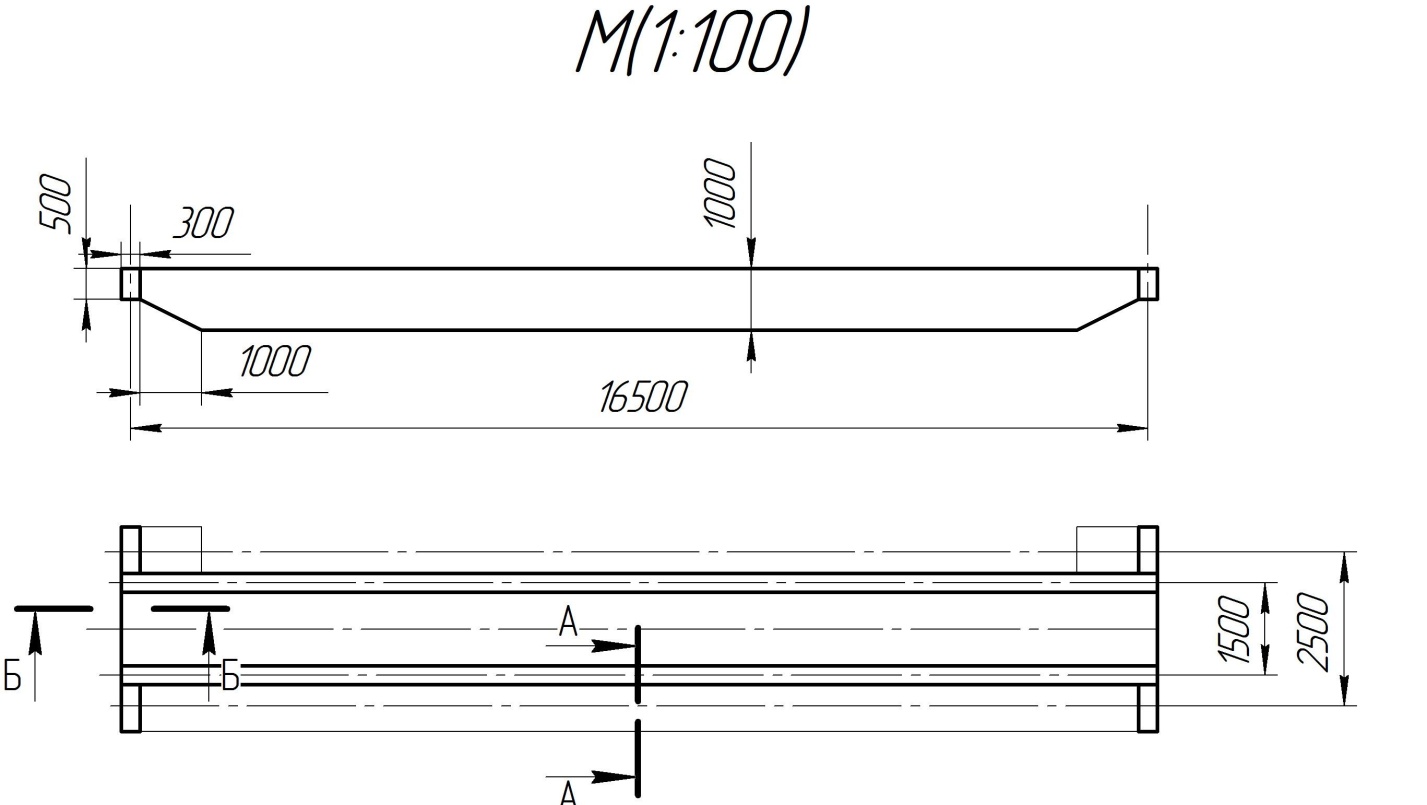

Схема металлоконструкции двухбалочного мостового крана общего назначения показана на рис.1.

Предполагаемое место работы крана - Механический цех машиностроительного завода. Режим работы крана – легкий.

Рисунок 1 – Конструктивная схема двухбалочного моста грузоподъемного крана

2 Определение основных конструктивных параметров крана

Под выбором основных конструктивных параметров понимается определение основных ориентировочных размеров металлоконструкции, которые назначаются по рекомендации из опыта предварительного проектирования.

Определяем базу крана

где Lк – пролет крана, .

Принимаем базу крана .

Колея тележки

Принимаем

База тележки принимаем из соотношения

Принимаем BТ=1600 мм.

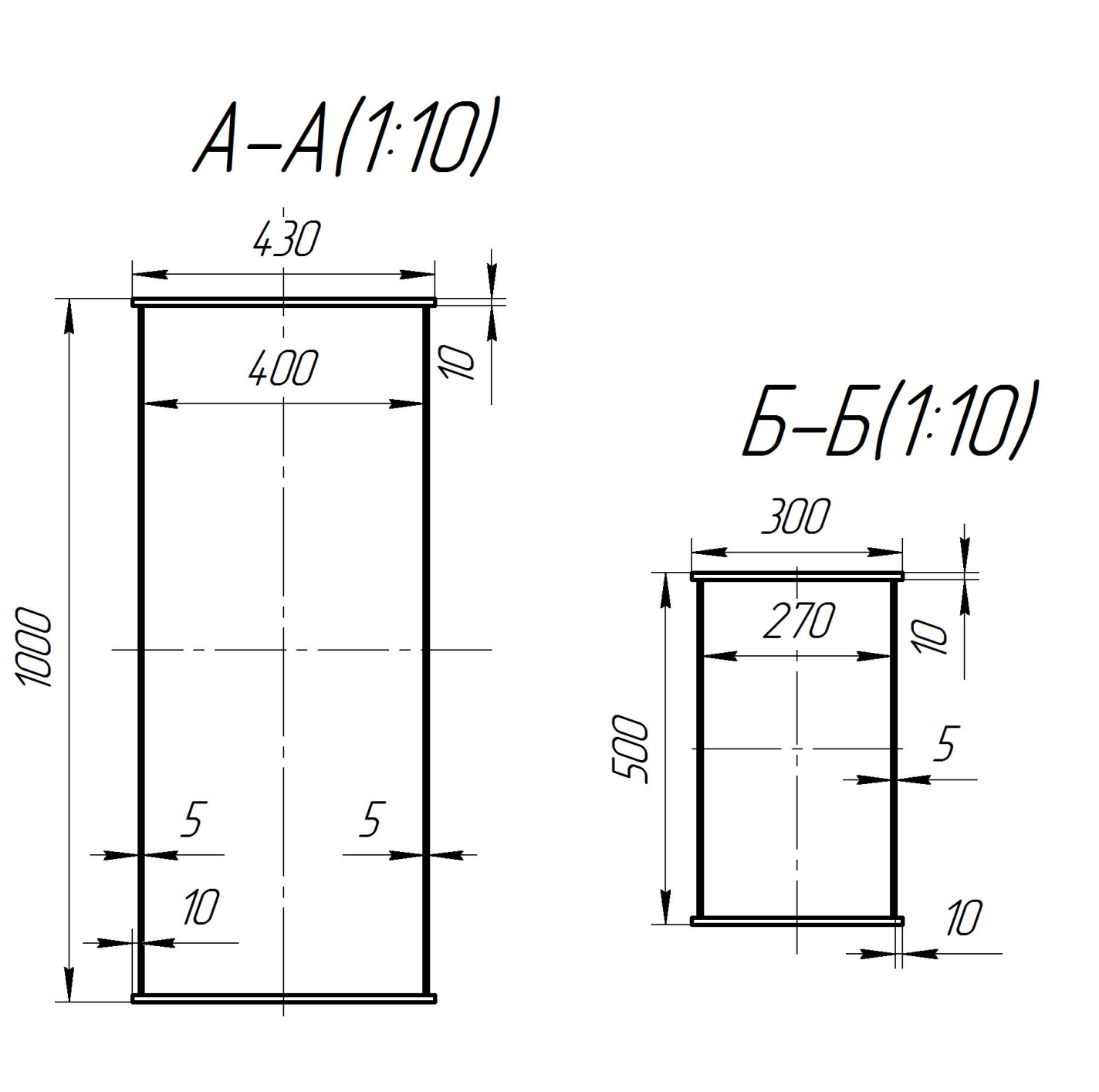

Высота сечения главной балки принимается из соотношения

Принимаем .

Расстояние между стенками принимаем из соотношения

и .

Принимаем расстояние между стенками b=0,4 м.

Толщину вертикальных листов главной и конечной балок принимаем исходя из грузоподъемности: (табл. 4.3): при , Выбираем стандартное значение

Толщину поясов главной балки принимаем в зависимости от толщины вертикальных стенок

Принимаем

Высота сечения концевой балки

Принимаем .

Ширина концевой балки

Принимаем .

На концах главных балок, для удобства их прикрепления к концевым балкам, рекомендуется сделать скосы, величина которых назначается из соотношения

Принимаем С = 1 м.

Схема моста крана с предварительно определенными конструктивными параметрами показано на рис. 2

Рисунок 2 - Схема моста крана с предварительно определенными конструктивными параметрами

Определим геометрические характеристики сечения главной и концевой балок

Момент инерции главной балки относительно оси х–х

Момент инерции главной балки относительно оси y–y

Момент сопротивления сечения главной балки относительно оси х–х

.

Момент сопротивления сечения главной балки относительно оси y–y

.

Площадь поперечного сечения главной балки в середине пролета

Момент инерции концевой балки относительно оси х–х

Момент инерции концевой балки относительно оси y–y

Момент сопротивления сечения концевой балки относительно оси х–х

.

Момент сопротивления сечения концевой балки относительно оси y–y

.

Площадь поперечного сечения концевой балки

3 Выбор метода расчета

Одним из важнейших этапов проектирования любой машины является выбор метода расчета. Выбранный метод должен не только обеспечивать прочность, надежность и безопасность эксплуатации изделия, но и обеспечивать минимальную металлоемкость, а как следствие, и стоимость. В настоящее время, наиболее современным и прогрессивным, является метод предельных состояний.

Преимущества метода предельных состояний перед методом допустимых напряжений:

1) Каждый вид нагрузки вводится со своим коэффициентом перегрузки, чем точнее определены нагрузки, тем меньше этот коэффициент;

2) Исключается субъективизм при выборе запасов прочности;

3) Позволяет выполнить вероятностный расчет достижения элементом предельного состояния.

Различают два вида предельных состояний: первое предельное состояние - по несущей способности, второй предельное состояние - за деформацией или местным повреждение.

Задача расчета металлоконструкции по этому методу заключается в том, чтобы за весь срок службы в ней не возникло ни первый, ни второй предельных состояний.

Критериальное условие отсутствия предельного состояния имеет вид,

где N – расчетное усилие в элементе конструкции;

Ф – несущая способность элемента.

Расчетное усилие находится по формуле

,

где PНI – нормативная нагрузка, действующая на конструкцию;

ni – введенный в расчет коэффициент перегрузки по I-му виду нагрузки;

– коэффициент передачи I-го нормативного нагружения на элемент, который рассчитывается.

Таким образом, расчет заранее предусматривает, что в реальной жизни фактическая нагрузка может превысить нормативную, чем и обеспечивает высокую гарантию надежности.

Несущая способность элемента определяется по формуле

,

где F – геометрический фактор пересечения;

Rp – расчетное сопротивление материала конструкции;

– коэффициент условий работы

,

где – коэффициент, учитывающий степень ответственности конструкции;

– коэффициент, учитывающий возможное уменьшение геометрических характеристик от тех, которые были заложены в расчет;

– коэффициент, учитывающий неточность расчетных схем.

Определим коэффициент условий работы для нашего случая [8, с. 111].

– разрушения с предупредительным признаком (отказ элемента вызывает непосредственную угрозу для жизни человека).

– по наличию гарантированных данных о фактических значениях допусков на профили элементов.

– для коробчатых пролетных балок при расположение под тележечных рельсы в середине балки.

.

4 Выбор материалов для несущих и вспомогательных элементов, определение расчетных сопротивлений и допустимых напряжений

Металлоконструкции грузоподъемных кранов изготавливают преимущественно из малоуглеродистых и низколегированных сталей, поставляемых в виде проката различных типов.

Выбор марки стали, для несущих элементов грузоподъемного крана, осуществляется в зависимости от температурных условий, в которых будет эксплуатироваться кран и режима работы.

В данном случае, минимальная температура, при которой будет эксплуатироваться машина – , а режим работи – легкий.

Исходя из этого, принимаем в качестве материала для несущих и вспомогательных элементов сталь ВСт3сп5.

Преимущества низколегированных сталей:

1) Не теряют пластичность при низких температурах;

2) Прочностные характеристики веше в 1,5-2 раза, нежели чем в малоуглеродистых сталях, позволяет проектировать облегченные металлоконструкции;

3) Лучше малоуглеродистые стали противостоят коррозии, особенно лучше для кранов работающих в агрессивных средах или на открытом воздухе.

К недостаткам можно отнести:

1) Плохо работают на выносливость;

2) хуже работают на устойчивость;

3) Более дорогие.

Физико-механические свойства и химический состав стали ВСт3сп5 приведены в таблицах 1 и 2.

Таблиця 1 — Физико-механические свойства стали ВСт3сп5

|

Напряженное состояние основного металла |

Растяжение, изгиб |

210 |

|

|

Срез |

130 |

||

|

Смятие торцевой поверхности (при наличии пригонки) |

320 |

||

|

Смятие местное - в цилиндрических шарнирах при плотном прикосновения |

150 |

||

|

Диаметрально сжатия катков при свободном прикосновения |

8 |

||

|

Напряженное состояние сварного соединения |

Сжатие |

210 |

|

|

Растяжение: автомат. сварка; полуавт. или ручная сварка с физическим контролем качества швов |

210 |

||

|

В стык-полуавт. или ручная сварка при обычных методах контроля |

180 |

||

|

Срез |

130 |

||

|

Угловые швы (срез) |

150 |

Таблиця 2— Химический состав стали ВСт3сп5

|

Сталь |

C |

Si |

Mn |

Ni |

Cu |

Cr |

As |

S |

P |

|

|

% |

||||||||||

|

ВСт3сп5 |

0,14… 0,22 |

0,05… 0,17 |

0,4… 0,65 |

0,3 |

0,3 |

0,3 |

0,08 |

0,05 |

0,04 |

5 Определение нагрузок и их расчетных составляющих

Расчетные нагрузки конструкций при расчете по методу предельных состояний приведены в таблице 3.

Таблица 3 - Расчетные нагрузки конструкций при расчете по методу предельных состояний.

|

Виды нагружения |

Случаи нагрузки |

||||

|

I |

II |

III |

|||

|

Комбинации нагрузок |

|||||

|

Ia |

Ib |

IIa |

IIb |

– |

|

|

Вес металлической конструкции крана с учетом коэффициентов толчков |

|||||

|

Вес оборудования, неподвижно расположенного на металлической конструкции, с учетом коэффициентов толчков |

|||||

|

Вес оборудования, перемещаемого по металлической конструкции (тележка и др..), С учетом коэффициентов толчков |

|||||

|

Вес груза (включая захват груза) с учетом динамических коэффициентов и коэффициентов толчков |

– |

||||

|

Горизонтальные силы инерции массы крана (разгон или торможение одного из механизмов) |

– |

– |

– |

||

|

Угол отклонения грузового каната от вертикали |

– |

– |

– |

||

|

Нагрузка от ветра на конструкцию |

– |

– |

Собственный вес моста принимаем равномерно распределенно по пролету. Вес пролетной части моста определяем используя усредненные графики ([8], с. 117).

Рисунок 3 - Усредненный график веса пролетных частей двух балочных кранов.

Вес пролетных частей кранов режимных групп 1К…3К меньше на 10…15% [8, с. 117].

Исходя из выше сказанного принимаем вес пролетных частей моста крана

Интенсивность распределения нагрузки от собственного веса пролетной части моста двухбалочного мостового крана, находим по формуле ,

где – пролет крана, ;

– коэффициент перегрузки для веса металлических конструкций, [9, с. 166];

Вес привода механизма передвижения крана найдем по усредненным данным [8, с. 117], . С учетом коэффициента перегрузки

где – коэффициент перегрузки для веса механизма передвижения, [9, с. 166];

Так как кран работает в закрытом помещении, с большим интервалом температур, кабину принимаем открытой. В соответствии принимаем усредненный вес кабины [8, с. 117] . С учетом коэффициента перегрузки

где – коэффициент перегрузки для веса кабины,

[9, с. 166];

Вес тележки принимаем по усредненным данным [8, с. 117], .

Коэффициент толчков , учитывающий вертикальные динамические нагрузки, возникающие из-за неровностей пути [9, с. 69].

Для первого случая нагрузки коэффициент толчков определяется по формуле

.

Значение динамических коэффициентов и определяются по формуле [9, с. 64]

При резком пуске механизма

где – риведенная к точке подвеса груза масса металлической конструкции крана и грузовой тележки,

здесь – масса пролетного строения (без опор и концевых балок),

– масса грузовой тележки,

– перемещение точки подвеса груза вследствие статического удлинения канатов,

где – длина участка канатов, (H – высота подъема груза), ;

– вес груза

n – количество ветвей каната, на которых висит груз, n=4 (принимается в зависимости от грузоподъемности);

– модуль упругости каната ;

– площадь поперечного сечения каната, .

– статический вертикальный прогиб конструкции от веса груза в месте его приложения

где L – пролет крана, L = 16,5 м;

J – момент инерции одной половины моста;

E – модуль упругости материала металлоконструкции, .

– скорость отрыва груза от основания (для режимной группы 3К), [9, с. 135], ;

– коэффициент для поправки, для кранов общего назначения можно принимать .

– коэффициент жесткости металлоконструкции,

При расчете внутренних силовых факторов учитываем, что число ходовых колес тележки , поскольку грузоподъемность крана 5 тон [8], и вес тележки и груза распределяются равномерно на все колеса, т.е. . Возможны сочетания нагрузок на ходовые колеса тележки приведены в таблице 4.

Таблица 4 - Подвижные нагрузки на мост крана

|

Давление ходового колеса тележки |

Расчетные сочетания нагрузок |

|||||||

|

I а |

I b |

IIa |

IIb |

IIc |

III |

|||

|

max |

min |

max |

min |

|||||

– масса тележки:

Сочетание нагрузок ІІа:

где — значение коэффициента перегрузок для веса груза, [8, с. 118; 9, с. 166];

– коэффициент динамичности при резком пуске механизма подъема, .

Сочетание нагрузок ІІb:

де – коэффициент толчков при движении крана по неровностям подкранового пути с максимальной скорости, =1,1.

Сочетание нагрузок ІІc:

Сочетание нагрузок ІІІ:

Результаты расчетов сводим в таблицу 5.

Таблица 5 - подвижные нагрузки, действующие на мост крана

|

Давление ходового колеса тележки |

Расчетные сочетания нагрузок |

|||||||

|

Iа |

Ib |

IIa |

IIb |

IIc |

III |

|||

|

max |

min |

max |

min |

|||||

|

Д1 =Д2 |

- |

- |

- |

- |

24,56 |

22,46 |

20,42 |

4,49 |

Литература

1. Пономаренко Д.В., Федоров С.В. «Расчет и проектирование сварных конструкций: методические указания к выполнению курсового проекта». Свердловск УПИ, 2010 г.

2. Руденко Н.Ф., Александров М.П., Лысаков А.Г. «Курсовое проектирование грузоподъемных машин». М. Машиностроение, 2008 г.

3. Николаев Г.А., Винокуров В.А. «Расчет и проектирование сварных конструкций». М. Высшая школа, 2001 г.

4. Федоренко В.А. «Справочник по машиностроительному черчению». Л. Машиностроение, 2012 г.

Расчет металлоконструкции крана