Модернизация сушильного барабана БН 3,2 – 22 НК для сушки хлористого калия

РЕФЕРАТ

Тема дипломного проекта «Модернизация сушильного барабана БН 3,2 – 22 НК для сушки хлористого калия».

Рассмотрена усовершенствованная конструкция сушилки с видоизменением типа насадки, которая была произведена на ОАО «Сильвинит» ИК «Химические системы».

Цели дипломного проекта:

1. Используя практические данные, полученные на ОАО «Сильвинит» при сушке хлористого калия в сушильном барабане БН 3,2-22 проверить методику теплового расчета по ОСТ 26.260.451-92 «Аппараты с вращающимися барабанами общего назначения», рекомендованную только для сушилок диаметром до 2,8м.

2. Определить влияние модернизации сушильного барабана на соответствие расчетных показателей по ОСТ и фактическим данным.

Приведены материальные, тепловые и конструктивные расчеты.

Рассмотрены также вопросы безопасности производства. Годовой экономический эффект от внедрения сушилки БН 3,2-22 составит 26900,67 тыс.рублей.

Область применения сушилки – оснащение новых и реконструкция действующих производств по сушке хлористого калия, использование в других многотоннажных отраслей химической и пищевой промышленности.

Пояснительная записка содержит стр.; рис.; табл.; библиографических ссылки.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1. Литературный обзор

1.1. Оборудование, входящее в состав сушильной установки

1.2. Описание работы сушильной установки

2. Описание конструкции сушилки

2.1. Описание существующей конструкции сушилки

2.2. Описание модернизированной конструкции сушилки

3. Материальные и тепловые расчеты

3.1. Исходные данные

3.2. Материально – тепловые расчеты

3.2.1. Расчет на производительность 80т/ч

3.2.2. Расчет на производительность 120т/ч

4. Конструктивные расчеты

4.1. Расчет барабана на прочность

5. Безопасность и экологичность проекта

5.1. Технологическая схема получения хлорида калия

5.1.1. Принцип работы установки для получения хлорида

калия из сильвинита

5.2. Введение

5.3. Безопасность труда

5.3.1. Электробезопасность

5.3.2. Защита от шума и вибрации

5.3.3. Микроклимат

5.3.4. Освещение

5.4. Мероприятия по улучшению условий труда

5.5. Взрыво и пожаробезопасность

5.6. Чрезвычайные ситуации

5.6.1. Прогнозирование возможных чрезвычайных ситуаций

5.6.2. Анализ сценариев развития чрезвычайных ситуаций в

производстве хлорида калия

5.6.3. Управление объектом во время чрезвычайной ситуации

5.7. Перечень мероприятий по улучшению условий

и повышению безопасности производства

5.8. Мероприятия по улучшению условий труда

5.9. Выводы

6. Технико – экономическое обоснование проекта

6.1. Расчет ремонтов и осмотров

6.2. Расчет годового объема ремонтных работ

6.2.1. Расчет численности ремонтных рабочих для

планового ремонта

6.2.2. Расчет фонда заработной платы ремонтников

6.3. Расчет затрат на ремонты и ТО

6.3.1. Расчет численности ремонтных рабочих

6.4. Расчет затрат на ремонты в год

6.5.Окупаемость сушильной установки

7. Энергосбережение

7.1. Постановка проблемы

7.2. Анализ существующего положения

7.3. Мероприятия по энергосбережению

7.4. Оценка эффективности мер по энергосбережению

7.5. Выводы

ЗАКЛЮЧЕНИЕ

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

ВВЕДЕНИЕ

Более 95% добываемых из недр и вырабатываемых заводскими методами калийных солей используют в качестве удобрений. В качестве хлоросодержащих калийных удобрений применяют: размолотые природные водорастворимые минералы – сильвинит, каинит(в настоящее время в нашей стране их почти не используют), концентрированные продукты заводской переработки природных руд (хлорид калия) и смешанные калийные соли, получаемые смешением упомянутых природных минералов с концентрированными солями калия; такие композиции требуются для культур, нуждающихся также в натрии. Качество калийной продукции и сырья принято характеризовать содержанием основного компонента (например, KCL) или содержанием калия в пересчете на K O. Главным продуктом калийной промышленности является хлорид калия, около 95% которого используют как удобрение, а остальное 5% перерабатывают в другие соединения – KOH, KCLO, KCN и прочие, - применяемые во многих отраслях промышленности: черной и цветной металлургии, строительной, целлюлознобумажной, стекольной, лакокрасочной, кожевенной, фармацевтической и др.

Промышленность нуждается в высоком качестве хлорида калия, регламентировано ГОСТом 4568 – 74, которым предусмотрен выпуск мелкокристаллического продукта для технических целей марок К и Ф, гранулированного или крупнокристаллического продукта для сельского хозяйства.

На сегодняшний день, состояние промышленных предприятий по выпуску продукции, не позволяет полностью удовлетворить спрос. В результате этого требуется дальнейшее развитие и модернизация калийной промышленности.

Для снижения этого необходимы меры по проведению обновления, как в калийной промышленности, так и в промышленности химического машиностроения. Данное обновление будет более эффективным, если оно будет более эффективным, если оно будет проходить на основе технического перевооружения и реконструкции, повышения уровня механизации и автоматизации.

В данном дипломном проекте рассматривается одна из возможных мер повышения производительности и увеличения срока службы барабанной сушилки, что достигается путем усовершенствования конструкции аппарата.

В настоящее время значительно возросла популярность применения барабанных сушилок для термической обработки материалов. Это объясняется такими качествами аппаратов данного типа, как возможность применения в многотонном производстве и непрерывность процесса пи компактности и экологичности.

Аппараты данного типа используются в самых различных отраслях, таких как: горнорудной, металлургической, нефтяной, химической и др.

Эти аппараты имеют довольно общую и типичную внешнюю характеристику, но различны по конструкции внутренних устройств и их комбинациями в зависимости от типа высушиваемого материала и его физического состояния, при котором он находится в барабане. В данном случае материалом является калий хлор.

Целью данного проекта является усовершенствование конструкции сушилки БН3,2 – 22 общего назначения с наружным диаметром 3,2 м и длиной 22м. Тип насадки видоизменяется по мере изменения физических свойств высушиваемого материала так, чтобы все большую часть материала перевести во взвешенное состояние. Равномерность распределения высушиваемого материала в объеме аппарата возрастает как по сечению, так и по длине аппарата.

Предлагаемое техническое решение позволяет при более мягких условиях эксплуатации сушильного барабана повысить производительность, снизить расход топлива, снизить потребляемую мощность на валу привода барабана, интенсифицировать теплообменные процессы сушки сыпучих материалов.

Расчет проводился по методике ОСТ 26.260.451-92 регламентирует порядок теплового расчета сушилок диаметром до 2,8м. Учитывая опытные данные, полученные на ОАО «Сильвинит» (г. Соликамск), были получены данные по всем показателям барабанной сушилки. Одновременно проводилось влияние модернизации насадки на результаты расчета.

- Литературный обзор.

При производстве калийных удобрений на стадии сушки широко используются крупногабаритные барабанные сушилки типа БН3,2-22 (ОАО «Сильвинит», г. Соликамск; ОАО «Беларускалий», г. Солигорск и др.).

Постоянной тенденцией в процессе эксплуатации этих сушилок на производстве является дальнейшее повышение их производительности.

В зависимости от свойств высушиваемого материала применяют различные внутренние устройства барабана.

При сушке хлористого калия известно применение в сушильных барабанах двух комбинаций внутренних насадочных устройств.

На ОАО «Сильвинит» в настоящее время эксплуатируются сушильные барабаны, снабженные следующей насадкой (со стороны загрузки): приемно-винтовая 1,5 м, лопастная с прямыми радиальными лопастями 19,0 м. На длине 1,5 м со стороны выгрузки насадки нет. Угол подъема приемно-винтовой насадки 60.

Насадка с прямыми радиальными лопастями плохо обеспечивает распределение материала по сечению барабана.

На ОАО «Сильвинит» на барабанных сушилках указанного типа до модернизации их при номинальной производительности 60-70 т/ч по готовому продукту были достигнуты следующие показатели (см. табл. 1.1).

Таблица 1.1

Показатели работы сушилки БН3,2-22 до модернизации.

|

№ п/п

|

Наименование параметров

|

Значение параметров

|

|

|

|

1

|

2

|

3

|

4

|

|

1

|

Производительность по готовому продукту, т/ч

|

40

|

65

|

85

|

100

|

|

2

|

Число оборотов сушильного барабана, об/мин.

|

2

|

3

|

4

|

6

|

|

3

|

Температура продуктов сгорания в топке, С

|

728-733

|

|

4

|

Температура уходящих газов, С

|

125-150

|

|

5

|

Содержание влаги в % на общий вес, среднее значение

|

7

|

|

6

|

Конечная влажность в % на общий вес

|

не более 0,5

|

|

7

|

Допустимая температура нагрева сухого продукта, С

|

80-90

|

|

8

|

Удельный расход условного топлива на 1 т готового

продукта, кг у.т./т

|

13,7

|

13,9

|

14,0

|

14,1

|

|

9

|

Удельный объемный расход натурального топлива

по прямому балансу на 1 т готового продукта, нм3/ч

|

12,0

|

12,2

|

12,3

|

12,4

|

Данные по работе сушильного агрегата взяты из режимной карты (технологической), составленной фирмой «Оргхим» при работе на горелке типа ГМСБ-14 на природном газе.

Для обеспечения равномерного распределения материала по сечению барабана лучшим решением в первую очередь для крупных сушилок считают размещение внутри барабана несколько барабанов меньшего диаметра с подъемными лопастями [1]. Это имеет то преимущество, что ввиду меньшей высоты падения материала, обусловленной геометрией перемещения материала в осевом направлении, можно работать с более высокими скоростями газа и получать при данной площади поперечного сечения (диаметре барабана) более высокую производительность. В этом случае сушильный барабан диаметром 3,2 м и длиной 22 м снабжен следующей насадкой (со стороны загрузки): приемно-винтовая — 1,5 м; лопастная с прямыми лопастями — 13 м; трубчатая, состоящая из пяти труб–обечаек с загрузочными и пересыпными лопастями. Диаметр каждой трубы–обечайки — 1,1 м, длина — 6 м. На длине 1,5 м со стороны выгрузки насадки нет. Сушильные барабаны с такой комбинацией насадки эксплуатируются на ОАО «Беларускалий» в настоящее время.

Анализ литературы и патентной документации показал, что большинство работ по совершенствованию барабанных аппаратов при сушке хлористого калия проведено на

ОАО «Беларускалий» в 80-х годах [1].

Техническим заданием ОАО «Сильвинит» на модернизацию сушилки БН3,2-22 было задано достижение производительности 107-117,7 т/ч по исходному продукту (100-110 т/ч по готовому продукту) при числе оборотов сушильного барабана n = 4 об/мин. Работа сушильного барабана на максимальном числе оборотов (n = 6 об/мин.) не удовлетворяли ОАО «Сильвинит» по причине более быстрого износа наиболее ответственных элементов агрегата (роликов, бандажей, привода сушилки и др.).

Модернизации подлежат барабанные сушилки, установленные в отделении сушки флотационного концентрата СОФ СКРУ-3 ОАО «Сильвинит». Замена аппаратов связана с их физическим износом и необходимостью дальнейшего увеличения производительности. Анализ работы сушильных барабанов, эксплуатируемых на ОАО «Сильвинит» и данных литературных источников по модернизации сушильных барабанов [1, 2], проведенных на родственных предприятиях производства калийных удобрений показал, что поставленная задача по дальнейшему повышению производительности при фиксированном числе оборотов может быть решена при выполнении следующих условий.

1. Модернизация существующих сушильных барабанов путем установки трубчатой насадки на длине последних шести метров недостаточна. Равномерное распределение материала по сечению сушильного барабана при использовании этого типа насадки организовано на длине, составляющей 27,2% от общей длины барабана. С одной стороны, это снижает удельные расходы электроэнергии за счет уменьшения момента сил, действующих на барабан при вращении, сокращает пылеунос. С другой стороны, равномерное распределение материала по сечению в конце сушильного барабана, где температурный потенциал теплоносителя почти исчерпан. Влияние этого типа насадки на тепло-массообменные процессы сушки невелико. Трубчатая насадка может быть успешно заменена на менее материалоемкую секторную насадку меньшей длины, которая будет выполнять те же функции. Размеры секторной насадки даны в каталоге - справочнике [3].

2. Дальнейшее повышение производительности и связанное с этим увеличение массы испаряемой влаги требует более интенсивного развития поверхности контакта фаз.

Объемный коэффициент теплообмена зависит от равномерности распределения ссыпающегося материала по сечению барабана. Чем равномернее распределяется материал, тем больше участвующая в теплообмене поверхность частиц.

За счет применения трех типов периферийной подъемно-лопастной насадки, оптимальные размеры которой приведены в [3,4], в модернизированном сушильном барабане предусмотрено увеличение массы взвешенного по сечению барабана материала с 6-10% до 30% от массы, находящейся в завале. Фактически эта величина за счет конструктивных изменений насадки может быть доведена до 50%. В модернизированном барабане для этих целей применено большее число лопаток по окружности, чем это рекомендуется в литературе (6-16 лопастей [5]) и устанавливается на практике в сушильных барабанах. Зона равномерного распределения материала в модернизированном барабане составляет ~60% от длины барабана, что должно обеспечить снижение мощности на валу привода барабана.

3. Любое повышение производительности при фиксированном числе оборотов «n» приводит к увеличению коэффициента заполнения барабана «». Взаимосвязь этих величин видна из уравнения для определения среднего времени пребывания материала в барабане сушилки:

,

где Vб – объем барабана, м3;

– коэффициент заполнения барабана;

н – насыпная масса материала, кг/м3;

Gм – весовая производительность сушилки по готовому продукту, кг/мин;

м – объемная производительность, м3/мин.

Задача модернизации барабана заключалась в том, чтобы, ориентируясь на фактически достигнутую производительность на сушильном барабане (см. табл.1.1) при n=4 об/мин, обеспечить время пребывания материала, соответствующее времени пребывания при n=6 об/мин, сохраняя коэффициент заполнения барабана на прежнем уровне. Сокращение времени пребывания материала в сушильном барабане при пониженном числе оборотов достигается углом установки периферийной лопастной насадки к образующей барабана. Величины угла вхождения лопасти в завал определяет транспортирующие свойства насадки по продвижению материала, находящегося в завале и на лопасти.

На основе технологических расчетов процесса сушки хлористого калия с учетом перечисленных выше условий модернизации был выполнен рабочий проект барабана сушилки диаметром 3,2 м и длиной 22 м. В сушильном барабане используется пять типов насадок: приемно-винтовая, лопастная с прямыми радиальными лопастями, лопастная с углом наклона 30 к вертикальной оси и полкой под 120, лопастная с углом наклона 30 к вертикальной оси и полкой под 90, секторная с приемными и пересыпающими лопастями. Такая комбинация насадки позволила равномерно распределить материал по сечению барабана на длине ~65%, что существенно отразилось на эффективности теплообмена и затратах электроэнергии на привод сушилки. Угол наклона лопастной к образующей барабана обеспечил ускоренное прохождение материала через сушилку при пониженных числах оборотов барабана.

Весь цикл работ по модернизации барабанной сушилки провела инжиниринговая компания «Уралпром», г. Екатеринбург. Запуск в промышленную эксплуатацию модернизированной сушилки БН3,2-22 произведен в июне 2006 г.

В работе [1] дан подробный сравнительный анализ работы барабанов с лопастной насадкой и трубчатой насадкой в последней секции при производстве калийных удобрений.

В таблицу сравнительных результатов эксплуатационных режимов работы барабанов, заимствованной нами из этого источника, помещена колонка аналогичных данных, полученных на модернизированном барабане для ОАО «Сильвинит» (см. табл.1.2).

Таблица 1.2.

Технико-экономические показатели работы барабанов 3,2-22

с лопастной насадкой, трубчатой насадкой в последней секции

и модернизированного для ОАО «Сильвинит».

|

№ п/п

|

Основной показатель

|

Барабан с лопастной насадкой

|

Барабан с трубчатой насадкой

|

Модернизиро-

ванный для

ОАО «Сильвинит»,

n=4 об/мин

|

|

1

|

Производительность по сухому продукту, кг/с (т/ч)

|

18

(~65)

|

22,20

(~80)

|

31,15

(112)

|

|

2

|

Количество испаренной влаги, кг/с

|

0,98

|

1,60

|

2,18

|

|

3

|

Конечная влажность продукта, %

|

0,5

|

0,5

|

0,5

|

|

4

|

Температура отходящих газов, С

|

177

|

147

|

91

|

|

5

|

Удельный расход топлива,

1 кг условного топлива на:

1 т сухого продукта

1 т испаренной влаги

|

15-16

272-290

|

12-12,5

163-170

|

8,9

127,33

|

|

6

|

Удельный расход теплоносителя на 1 т сухого продукта, м3/т

|

450

|

362

|

381,6

|

|

7

|

Удельный расход электроэнергии на 1 т сухого продукта, кВт/т

|

1,2*

|

0,65*

|

0,446

|

|

8

|

Удельная материалоемкость на единицу сухого продукта, кг/кг

|

1,7

|

1,4

|

0,735**

|

|

9

|

Влагонапряженность, кг/(м3·ч)

|

20,5

|

39,2

|

~47,0

|

*указаны при производительности ~70 т/ч по сухому продукту;

**при определении показателя учтен только вес барабана с насадкой ~82525 кг.

Из таблицы 1.2 видно, что по всем технико-экономическим показателям модернизированная сушилка ОАО «Сильвинит» превосходит существующие.

Интересно сравнение технических показателей работы барабанной сушилки

БН3,2-22 до и после модернизации в одинаковых условиях эксплуатации и на одном и том же продукте (см. табл.1.3). Данные получены при скорости вращения барабана

n=4 об/мин. Следует отметить, что приведенные показатели работы модернизированного барабана в табл.1.2 и 1.3 не окончательные. Дальнейшее повышение производительности сушильного барабана было ограничено максимальной производительностью питателя – 120 т/ч. После замены питателя испытания будут продолжены.

Несмотря на то, что барабанные прямоточные сушилки давно и широко используются как теплотехническое оборудование, до сих пор возможности повышения производительности и улучшения технико-экономических показателей большинства сушилок далеко не исчерпаны.

Модернизация сушилки БН3,2-22 для ОАО «Сильвинит» на сушке хлористого калия показала, что те условия модернизации, которые были реализованы и нашли отражение в конструкции насадки сушильного барабана, оказались технически и экономически оправданными.

Таблица 1.3.

Сравнительная таблица технических показателей работы

барабанной сушилки БН 3,2–22 для сушки хлорида калия

до и после модернизации для ОАО «Сильвинит» (г. Соликамск, Пермской обл.).

|

Показатель

|

До модернизации

|

После модернизации

|

|

Производительность по исходному продукту*, т/ч

|

85,6

|

120

|

|

Влажность*, %:

на входе в барабан

на выходе из барабана

|

7,0

0,5

|

|

Температура теплоносителя*, °C:

на ходе в ходе в барабан

на выходе из барабана

|

750

|

|

|

140

|

91

|

|

Температура материала*, °C:

на входе

на выходе

|

20

|

|

|

80

|

89

|

|

Массовый расход удаляемой влаги**, кг/ч

|

5226

|

7839

|

|

Объемный расход природного газа**, нм3/ч

|

920

|

875

|

|

Удельный расход природного газа**,

нм3/т продукта

|

12,3

|

7,8

|

|

Объемный расход теплоносителя**,

нм3/ч (на выходе, рм3/ч)

|

33699 (50980)

|

32055 (42740)

|

|

Скорость теплоносителя на выходе**, м/с

|

1,867

|

1,565

|

|

Время пребывания материала*, мин.

|

15

|

9

|

|

Коэффициент заполнения**, %

|

10,4

|

9,3

|

|

Затраты электрической мощности на вращение барабана*, кВт (при частоте вращения барабана 4 об/мин)

|

75

|

50

|

|

Удельные затраты электрической мощности на вращение барабана**, кВт/т продукта.

|

1,003

|

0,446

|

* – показатели режимных карт

1.1. Оборудование, входящее в состав сушильной установки

СушилкаБН3,2-22 должна эксплуатироваться в комплекте со специальным оборудованием. К этому оборудованию относится:

Печь для сжигания топлива и получения высокотемпературного теплоносителя, состоящая из топки (2) и смесительной камеры (3). Пылеуловитель центробежный, типа (8), который, в случае использования в качестве топлива мазута или другого органического топлива, служит для улавливания огарковой пыли, находящейся в дымовом газе, полученном в печи, и для улавливания мелкокристаллической фазы продукта, уносимой теплоносителем из сушилки.

Загрузочная и разгрузочная камеры (ЗК) и (РК), служащие для обеспечения загрузки и выгрузки продукта.

Вентилятор (1), служит для подачи воздуха в топку и смесительную камеру.

Вентилятор (15), обеспечивающий движение теплоносителя через установку.

Бункер (13) для высушенного материала.

Моторно–редукторная группа, служащая для обеспечения вращения барабана сушилки (БС) и передвижения материала.

Опорные станции – для монтажа аппарата и обеспечения его вращения.

1.2. Описание технологической схемы

Влажный материал из бункера 5 с помощью ленточного конвейера 6 подается во вращающийся сушильный барабан 4 (рис.2.1). Параллельно материалу в сушилку подается сушильный агент, образующийся от сгорания топлива в топке 2 и смешения топочных газов с воздухом в смесительной камере 3. Воздух в топку и смесительную камеру подается вентилятором 1.Высушенный материал с противоположного конца сушильного аппарата поступает в бункер, а из него на транспортирующее устройство 9, а затем на конвейер с весами на погрузку и хранение 14. Отработанный сушильный агент перед выбросом в атмосферу очищается от пыли в циклоне – пылеотделителе 8.

Транспортировка сушильного агента через сушильную установку осуществляется с помощью вентилятора – дымососа 15. При этом установка находится под разряжением, что исключает утечку сушильного агента.

2. Описание конструкции сушилки

2.1.Описание существующей конструкции сушилки.

При производстве калийных удобрений на стадии сушки широко используются крупногабаритные барабанные сушилки типа БН3,2-22 (ОАО «Сильвинит», г. Соликамск; ОАО «Беларускалий», г. Солигорск и др.).

Постоянной тенденцией в процессе эксплуатации этих сушилок на производстве является дальнейшее повышение их производительности и снижение удельного энерго и теплопотребления на тонну готового продукта.

Главной частью данного аппарата является сварной барабан, расположенный под углом 3 градуса к горизонтальной плоскости, вращающийся при помощи передаточного механизма в виде венцовой шестерни, жестко закрепленной на барабане и шестерни привода, которая и передает вращение.

На барабане свободно насажены два бандажа, каждый из которых служит опорой и узлом качения барабана и опорных роликов.

Конструкция упорных станций предусматривают наличие опорных роликов, служащих для устранения возможности продольного сползания барабана. На выходе барабана установлена камера выгрузки, в которую поступает выходящий из сушилки продукт.

На ОАО «Сильвинит» в настоящее время эксплуатируются сушильные барабаны, снабженные следующей насадкой (со стороны загрузки): приемно-винтовая 1,5 м, лопастная с прямыми радиальными лопастями 19,0 м. На длине 1,5 м со стороны выгрузки насадки нет. Угол подъема приемно-винтовой насадки 60.

Насадка с прямыми радиальными лопастями плохо обеспечивает распределение материала по сечению барабана.

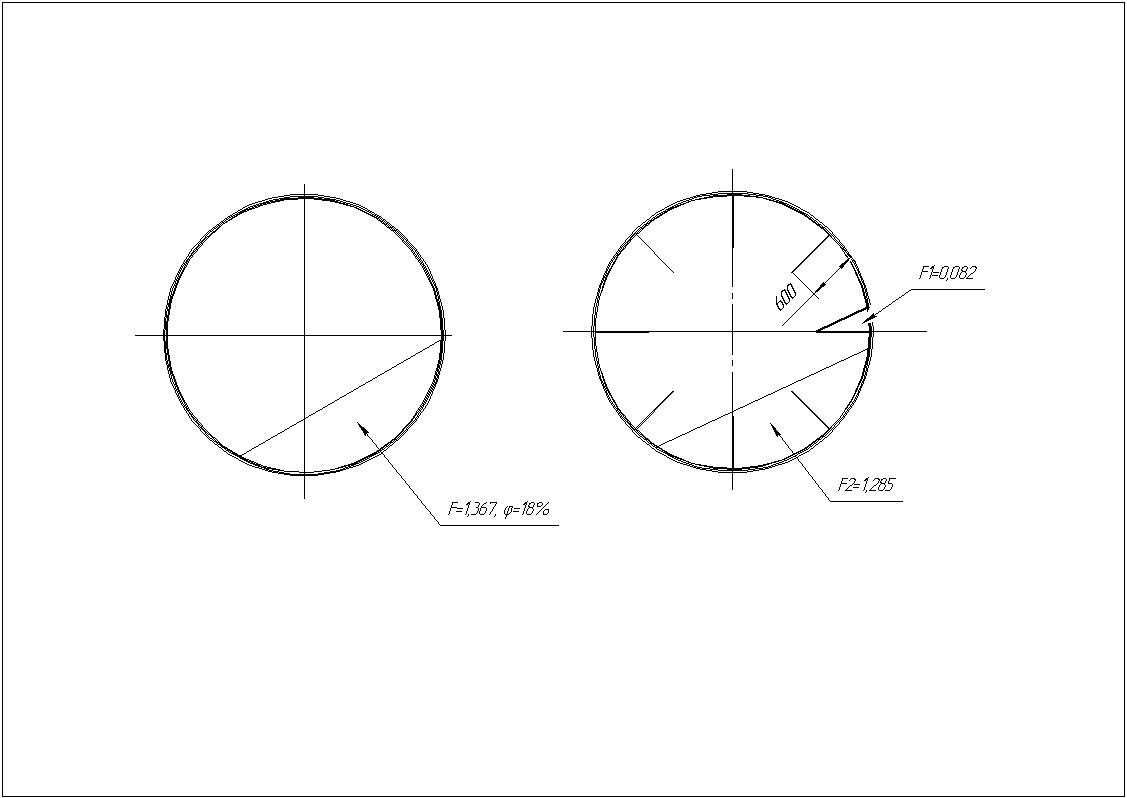

На рис. 2.2 картина подъема материала прямыми радиальными лопастями. При угле естественного откоса влажного хлористого калия =46-47 или сухого =27-30, ссыпающимся материалом перекрывается менее 20% сечения барабана, а масса материала, поднятого лопастями, составляет всего 6-10% от всей массы в нижней части барабана при коэффициенте заполнения =0,18-0,1.

Естественно, возрастает расход электроэнергии на приводе электродвигателя за счет увеличения момента сил, действующих на барабан при вращении.

Рис.2.2

Корпус сушилки ,загрузочная и разгрузочная камеры, а также лопастная насадка выполнены из углеродистой стали. Венец, опорные и упорные ролики изготовлены из конструкционной нелегированной стали. Шестерня подвенцовая и вал шестерни изготовлены из углеродистой качественной конструкционной стали.

Принцип действия аппарата основан на процессе теплообмена между газом и материалом при их непосредственном соприкосновении. При этом материал подается в загрузочную камеру питателем и посредством приемно – винтовой насадки попадает во внутрь барабана сушилки. В результате вращения барабана и наличия лопастной насадки материал продвигается вдоль оси барабана, интенсивно перемешиваясь.

Топочный газ, полученный в результате сжигания топлива и охлажденного до температуры порядка 800 градусов, за счет подачи холодного воздуха в смесительную камеру, поступает в барабан сушилки.

Прямоточное движение материала и теплоносителя, обеспечивает недопущение перегрева материала, так как поглощение максимальной температуры газа соответствует поглощению максимальной влажности материала.

Высушенный материал поступает в разгрузочную камеру, отработанные газы после очистки выбрасываются в атмосферу.

Недостатками данной конструкции является залипание насадочного устройства, что приводит к ухудшению теплообмена между материалом и теплоносителем. В результате низка эффективность сушки и производительность.

2.2.Описание модернизированной конструкции сушилки.

Модернизированной конструкцией сушилки типа БН3,2-22 является сушилка, в которой применено новое насадочное устройство.

Внешний вид сушилки, основные габаритные размеры, монтажные размеры остались прежними.

Обозначение сушилки принято по ОСТ 26-01-147-82, где БН – барабанная вращающаяся сушилка общего назначения;3,2 – наружный диаметр барабана, м; 22 – длина барабана, м.

В модернизированной сушилке содержится: корпус с загрузочным и разгрузочным устройствами на торцах, разделенный по длине на ряд секций с подъемными лопастями, в каждой секции установлена однотипная насадка в следующей последовательности (со стороны загрузки): приемно-винтовая, лопастная с прямыми радиальными лопастями, лопастная с углом наклона лопасти к вертикальной оси 30 и полкой под углом 120, лопастная с углом наклона к вертикальной оси 30 и полкой под углом 90, секторная с периферийными лопастями и пересыпными в каждом секторе. Тип насадки меняется по мере изменения физических свойств высушиваемого материала по длине барабана. Доля каждой секции в общей длине барабана характеризуется соотношением 0,1:0,2:0,2:0,2:0,2; 10% длины барабана на выходе – без насадки. Кроме того, периферийная лопастная насадка, по крайней мере в двух секциях, установлена под углом к образующей барабана так, чтобы при вращении его составляющая движения материала по оси была направлена к выходу барабана. Угол изменяется в пределах 3-15 в зависимости от требуемого времени пребывания материала в сушильном барабане. Число периферийных лопастей, установленных по окружности барабана, по крайней мере в двух секциях, больше 16 и максимальное число их определяется возможностями изготовления, монтажа и доступности к элементам насадки обслуживающего персонала. В известной литературе рекомендуемое число периферийных лопастей по окружности барабана ограничено 6-16.

Таким образом, отличительными признаками модернизированной сушилки от существующей являются:

- Применение в каждой секции однотипной насадки в следующей последовательности: приемно-винтовая, лопастная с прямыми радиальными лопастями, лопастная с углом наклона лопасти к вертикальной оси 30 и полкой под углом 120, лопастная с углом наклона к вертикальной оси 30 и полкой под углом 90, секторная с периферийными лопастями и пересыпными в каждом секторе.

- Доля каждого типа насадки в общей длине барабана характеризуется соотношением 0,1:0,2:0,2:0,2:0,2.

- Периферийная лопастная насадка, по крайней мере в двух секциях, установлена под углом к образующей барабана, причем угол изменяется в пределах 3-15.

- Число периферийных лопастей окружности барабана, по крайней мере в двух секциях, больше 16.

Факторами экономической эффективности применения новой техники по сравнению с базовой является увеличение времени непрерывной работы между капитальными ремонтами; уменьшения их трудоемкости; уменьшения количества остановок сушилки для чистки насадочного устройства, а также увеличение производительности по испаренной влаге с 80 т/ч до 120 т/ч.

3. Материальные и тепловые расчеты

Метод теплового расчета сушилки выполняю по отраслевому стандарту (ОСТ 26.260.451-92) «Аппараты с вращающимися барабанами общего назначения», рекомендованный только для сушилок диаметром до 2,8м.

1. Проверим методику расчета сушильного барабана для сушки хлористого калия диаметром 3,2 м, длиной 22м. При этом будем использовать практические данные, полученные на ОАО «Сильвинит», г. Соликамск.

2. Определим влияние модернизации сушильного барабана на соответствие расчетных показателей по ОСТ и фактическим данным.

3.1. Исходные данные

- Кажующаяся плотность материала: = 1900 кг/м

- Объемная (насыпная) масса материала: = 1170 кг/м

- Массовая доля влаги в материале для сушки: w= 0,07

- Тоже, после сушки: w= 0,005

- Массовая производительность сушилки по высушенному материалу:

G= 20,77 кг/с

- Взаимное направление движения газа и материала – прямоточное

- Температура материала до сушки : V= 30° C

- То же, после сушки: V= 80° С

- Температура пыли на выходе из сушилки: V= 89°С

- Температура газа на входе в сушилку: t = 765° C

- То же, на выходе из сушилки: t= 89° C

- Массовая доля i-й фракции материала x:

|

1,6

|

x

|

0.004

|

|

1.0

|

x

|

0.067

|

|

0.63

|

x

|

0.178

|

|

0.4

|

x

|

0.225

|

|

0.25

|

x

|

0.153

|

|

0.1

|

x

|

0.225

|

|

0.05

|

x

|

0.083

|

|

0.05

|

x

|

0.065

|

- Угол естественного откоса материала: = 27° 30°

- Температура наружного воздуха: t= 25° C

- Массовое отношение влаги в наружном воздухе: d = 0.017 кг/кг

- Энтальпия наружного воздуха на массу его сухой части: i = 41900 дж/кг

- Массовая доля составляющего в топливе:

- метан CH( x) =0,968

- этан СH (x)= 0,009

- пропан СH( x) = 0,0047

- бутан СH( x) = 0,0022

- углерод СО ( x) = 0,0011

- азот N( x) = 0.0134

19. Температура топлива: t = 15° C

20. Массовое отношение влаги в топливе: d = 0.0203 кг/кг

21. Удельная энтальпия водяного пара в топливе: i= 252400 Дж/кг

Техническая характеристика показателей работы барабанной сушилки БН 3,2-22 для сушки хлористого калия до и после модернизации приведена в таблице 3,1.

Таблица 3.1

Сравнительная таблица технических показателей работы

барабанной сушилки БН 3,2–22 для сушки хлорида калия

до и после модернизации для ОАО «Сильвинит» (г. Соликамск, Пермской обл.).

|

Показатель

|

До модернизации

|

После модернизации

|

|

Производительность по исходному продукту*, т/ч

|

85,6

|

120

|

|

Влажность*, %:

на входе в барабан

на выходе из барабана

|

7,0

0,5

|

|

Температура теплоносителя*, °C:

на ходе в ходе в барабан

на выходе из барабана

|

750

|

|

|

140

|

91

|

|

Температура материала*, °C:

на входе

на выходе

|

20

|

|

|

80

|

89

|

|

Массовый расход удаляемой влаги**, кг/ч

|

5226

|

7839

|

|

Объемный расход природного газа**, нм3/ч

|

920

|

875

|

|

Удельный расход природного газа**,

нм3/т продукта

|

12,3

|

7,8

|

|

Объемный расход теплоносителя**,

нм3/ч (на выходе, рм3/ч)

|

33699 (50980)

|

32055 (42740)

|

|

Скорость теплоносителя на выходе**, м/с

|

1,867

|

1,565

|

|

Время пребывания материала*, мин.

|

15

|

9

|

|

Коэффициент заполнения**, %

|

10,4

|

9,3

|

|

Затраты электрической мощности на вращение барабана*, кВт (при частоте вращения барабана 4 об/мин)

|

75

|

50

|

|

Удельные затраты электрической мощности на вращение барабана**, кВт/т продукта.

|

1,003

|

0,446

|

* – показатели режимных карт

3.2. Материально-тепловые расчеты

3.2.1. Расчет на производительность 80т/ч

Массовая доля воды в пыли w, вынесенная из сушилки, рассчитывается по формуле:

w= 0,5 · w,

где w- массовая доля влаги в материале после сушки.

w = 0,5 · 0,005 = 0,0025

Массовая доля уносимого из сушилки материала (в зависимости от скорости газов и размера частиц материала):

x= (3 10) · 10

Принимаю x= 0,03

Массовая производительность сушилки по влаге, кг/с

W = G·

W = 20,77· = 1,5

Относительный массовый вход водяного пара при сгорании топлива

x определяется по формуле:

x= · ,

где - относительная атомная масса элемента, соединенного с водородом в i-м компоненте топлива.

Рекомендуется принимать следующие значения :

для углерода (в углеводородах): 12

для компонента водород (Н): 0

и - число атомов соответственно водорода и соединенного с ним элемента в i-м компоненте топлива;

x- массовая доля i-го компонента в топливе.

с = 12, Н= 0.

Для CH: x= = = 2,18

для СH: x= = = 0,0162

для СH: x= = = 0,00736

для СH: x= = = 0,0034

x= 2,18 +0,0162+0,00736+0,0034 = 2,2

Теоретическое отношение L массы сухого воздуха, необходимого для полного сгорания топлива, к массе топлива определяется по формуле:

L= ·,

Где, z, z, z- число атомов соответственно 1-го горючего элемента, 2-го горючего элемента и кислорода в молекуле i-го компонента топлива;

z и z- число атомов кислорода в молекуле продукта полного сгорания соответственно 1 и 2-го горючего элемента;

z и z- число атомов соответственно 1 и 2-го горючего элемента в молекуле продукта полного сгорания;

и - соответственно относительная молекулярная масса i-го компонента топлива и относительная атомная масса кислорода;

x, x и (x)- массовая доля соответственно i-го компонента в топливе, свободного кислорода в топливе и кислорода в воздухе. Рекомендуется принимать

(x) = 0,235.

Для CH: z= 1, z= 4;

L= = 16,09

для СH: z= 2, z= 6;

L= = 0,1426

для СH: z= 3, z= 8;

L= = 0,0695

для СH: z= 4, z= 10;

L= = 0,0335

L= 16,09+0,1426+0,0695+0,0335 = 16,335

Высшая теплота сгорания топлива (Дж/кг) для сухого газообразного топлива

Q= x· Q+ · x,

Где x- массовая доля i-го компонента в топливе;

Q-низшая удельная теплота сгорания i-го компонента, Дж/кг.

Рекомендуется принимать следующие значения Q:

Для метана СН: 50,0 · 10

для этана СH: 48,2 · 10

для пропана СH: 46,4 · 10

для бутана СH: 45,7 · 10

– удельная теплота образования воды, Дж/кг.

Рекомендуется принимать =2,5 ·10 Дж/кг.

x- относительный массовый выход водяного пара при полном сгорании топлива.

· x= 2,5 · 10· 2,2 = 5,5· 10 Дж/кг топлива.

CH: 0,969· 50,0 · 10 = 48,85 · 10 Дж/кг

СH: 0,009· 48,2 · 10 = 0,4338 · 10 Дж/кг

СH: 0,0045 · 46,4 · 10 = 0,2088 · 10 Дж/кг

СH: 0,0022 · 45,7 · 10 = 0,10054 · 10 Дж/кг

= 49,19314 · 10 Дж/кг

Q=(49,19314 + 5,5) · 10 = 54,693 · 10

Низшая теплота сгорания топлива, Дж/кг

Q = Q - · x,

где = 2,5 · 10 Дж/кг – теплота парообразования

Q= 54,693 · - 5,5 · 10 = 49,193314 · 10

Теплоемкость топлива, Дж/ (кг · К)

С = x· С

где С- теплоемкость i-го компонента в топливе, Дж/ (кг · К).

t = 15° С Т = 15 + 273 = 288 К

С=14,15+0,075·Т–17,54·10Т =

=14,15+0,075· 288–17,54·10·288= 34,3;

С= 5,76+0,1755Т-0,058· 10Т=

=5,76+0,1755·288-0,058·10·288=51,5;

С=0,0504+0,270·Т-0,0952· 10Т=

=0,504+0,270·288-0,0952· 10·288=78,3

С= 26,4+0,00760·Т-1,445· 10·Т=

=26,4+0,00760·288-1,445· 10·288=28,47 ;

С=32,2+0,0222·Т-3,48· 10·Т=

=32,2+0,0222·288-3,48· 10·288=38,3 ;

С=4·7,6+10·10=130,4 .

М-молекулярная масса i-го компонента, кг/кмоль:

М=12·4·1=16

М=12·2+6·1=30

М=12·3+8·1=44

М=14·2=28

М=12+16·2=44

М=4·12+10·1=58

С= =2144 ;

С= =1717 ;

С= =1779,5;

С==16,8;

С==870,5;

С==2248.

С = 0,968·2144+0,009·1717+0,0047·1779,5+0,0022·2248+

+0,0011·870,5+0,00134·16,8=2105,3.

Энтальпия водяного пара, находящегося в топочном газе, Дж/кг:

i= + С· t,

t= t= t

где - теплота испарения воды при температуре 0°С, равная 2,49· 10 Дж/кг;

с- средняя теплоемкость паров, равная 1968

i= 2.49· 10+1968·765=3,966· 10 Дж/кг.

Коэффициент полезного действия топки принимаем при камерном сжигании газа

= 0,980,99

Коэффициент избытка воздуха в газе на входе в сушилку определяется из совместного решения уравнений мат. баланса:

1+ L= L+ x

и теплового баланса:

Q· + С· t+· L· i= [L+ L·(-1)]· C· t+[· L· d+ x]· i,

где L- масса сухих газов, образующихся при сгорании 1 кг топлива,

и принимает следующий вид:

=,

где С- теплоемкость сухого топочного газа, .

Допускается принимать С как теплоемкость воздуха (по справочным данным):

С= 984.

==3,6

Относительный массовый выход сухого газа при сгорании топлива, кг/кг

l =1+ · L- x=1+3,6·16,34-2,2=57,6.

Массовая доля водяного пара в сухих газах, кг/кг (до сушки):

d= = =0,055

Количество теплоты, необходимое для испарения 1 кг влаги из материала, Дж/кг:

q= i- C·V,

где C- теплоемкость воды, равна 4187

V – начальная температура материала, равная 30°С

q= 3,966· 10- 4187·30 =3,84·10

Теплоемкость абсолютно сухого материала С, , может быть принято для органических материалов 9201590.

Теплоемкость высушенного материала ,

C= (1- w)·C+ wC= (1- 0,005) · 920 + 0,005 · 4187 = 936,34

Количество теплоты, необходимое для нагревания материала, отнесенное к 1 кг массы испаренной влаги, Дж/кг:

q=

где W- массовая производительность сушилки по влаге, кг/с;

G- массовая производительность сушилки по высушенному материалу, кг/с;

v - температура материала до сушки, °С;

v - то же, после сушки, °С;

v - температура пыли на выходе из сушилки, °С.

q= =0,67·10

Количество теплоты, теряемой в окружающую среду, отнесенное к 1 кг массы испаренной влаги, Дж/кг.

Принимаем q=(85170)· 10 = 85000

Теплоемкость влажного газа при начальных параметрах газа,

С= С+d·С,

где С и С- теплоемкость соответственно сухого газа и водяного пара при температуре на входе в сушилку 765°С, .

Рекомендуется принимать значения С как для сухого воздуха.

t = 765°C => Т = 765+273= 1038 К

С = 1,0898

С= 2,304

С= 1089,8+0,055·2304=1216,52

То же, на выходе из сушилки,

С= С+ d· С,

t = 89°C => T= 362 K

Для воздуха С= 992

Для водяного пара С= 1864.

С= 992+0,055·1864= 1094,52

Расход сухого газа на испарение 1 кг массы влаги, кг/кг

q= ,

где q- количество теплоты, необходимой для испарения 1 кг влаги из материала, Дж/кг;

q- количество теплоты, необходимой для нагревания материала, отнесенное к 1 кг массы испаренной влаги, Дж/кг;

q- количество теплоты, теряемой в окружающую среду, отнесенное к 1 кг массы испаренной влаги, Дж/кг.

q= =5,5

Количество теплоты, теряемой с отработанным газом, отнесенное к 1 кг массы испаренной влаги,Дж/кг.

q= q·[ С·t- (С)·t]+ l[ С · t- (С)· t],

где (С) и (С) - удельная теплоемкость соответственно влажного и сухого воздуха при температуре t=25° (по справочным данным), .

t=25°С => Т=248 К

(С)=1783 Дж/кг

(С)= 975 Дж/кг

q= 5,5·[ 1094,52·89- 1783·25]+ 1,2 [992 · 89- 975 · 25]=0,37·10

Расход теплоты на испарение 1 кг массы влаги с учетом всех тепловых потерь, Дж/кг

q = ,

q = =5,07·10

Массовый расход топлива в топке сушилки, кг/с

В=,

где Q- низшая теплота сгорания топлива, Дж/кг

В==0,155

То же, (проверочный расчет), кг/с

В== 0,155

Массовое отношение влаги в газе на выходе из сушилки, кг/кг:

d=,

где q- расход сухого газа на испарение 1 кг массы влаги, кг/кг;

l- приращение относительного массового расхода сухого газа за счет неорганизованных присосов воздуха в сушилку, кг/кг.

d==0,204

Среднее массовое отношение влаги в газе в сушилке, кг/кг

q= = =0,13

Средняя разность температур между газом и материалом в сушилке, °С, при прямоточном движении газа и материала:

t=,

где t и t- температура газа на входе и на выходе из сушилки, °С;

Vи V- температура материала до сушки и после сушки.

t==153,7

Средняя температура газа в сушилке, °С:

q=+t= +153,7=208,7

Средний объем смеси газов и водяного пара, отнесенный к 1 кг массы сухих газов, определяется по формуле:

V=4,64·10·(273+t)·(А·622+d·10),

где А – коэффициент, учитывающий изменение газовой постоянной.

Величина коэффициента А зависит только от избытка воздуха (). В нашем случае А= 0,931

V=4,64·10·(273+208,7)·(0,986·622+0,13·10)=1,66

Средняя плотность влажного газа, кг/м:

= ;

= =0,68

Объем смеси газов, проходящих через сушилку, м/с:

V= ( q+ l)· V·W,

V= (5,5+ 1,2)·1,66·1,5=11,122

Средний диаметр частиц (усредненный по массе) материала, м:

d= dx ,

где d и x- соответственно максимальный диаметр и массовая доля частиц i-й фракции (d в м)

d= 10(1,60,004+1·0,067+0,630,178+0,40,255+0,25·0,153+0,10,225+

+0,05·0,83+0,05·0,065)=0,344·10

Максимально допускаемую скорость газа на выходе из сушилки, м/с, выбираю из настоящего стандарта по таблице, при = 1170 кг/м и среднем диаметре частиц 0,34 мм:

= 2,15 м/с

Объемный расход газа на выходе из сушилки, м/с:

V= (q+ l)· V W ,

где V- объем смеси газов и водяного пара, отнесенный к 1 кг смеси сухих газов, подсчитывается при параметрах газа на выходе из сушилки.

V= 4,64·10( 273+ t)·(А622+ d·10)=

= 4.64 10·(273+89)·(0,986·622+0,204·10)=1,37

V= (5,5+1,2)· 1,371,5=13,77

Угловая скорость барабана

n= 4 об/мин=0,418 рад/с

Коэффициент заполнения барабана материалом =0,153.

Необходимая площадь поперечного сечения барабана, м:

F= ,

F= =7,56

Необходимый внутренний диаметр барабана, м:

D= == 3,104

По ОСТ 26.260.437 принимаю наружный диаметр барабана 3,2 м.

Общее число лопастей основной насадки (по ОСТ 26.260.437) z =18.

Средняя высота частиц материала h=1,66 м.

Средняя скорость падения частиц с лопастей, м/с:

= ,

Где q – ускорение свободного падения в пункте расположения сушилки, м/с.

= =2,85

Средняя скорость газа вдоль оси барабана, м/с:

==1,73

Средняя скорость движения газа относительно падающих частиц материала, м/с:

= = =2,53

Среднее время падения частиц материала, с:

= ==0,58

Величина, обратная среднему диаметру частиц (усредненному по площади поверхности), м:

,

где x и d- массовая доля и максимальный диаметр частиц i-й фракции.

(+++++++)·10= 6736,5

Средний диаметр частиц (усредненный по площади их поверхности) :

d== =1,48 ·10 м

Площадь поперечного сечения материала на одной лопасти при ее выходе из

«завала», м:

F= 0,078 м

Угол поворота барабана с момента выхода лопасти из «завала» до момента

полного ссыпания материала с лопасти:

=150,4° => = 2,62 рад.

Площадь поверхности частиц материала, отнесенная к 1 м длины барабана

сушилки, м:

F=,

где - объемная (насыпная) масса материала, кг/м;

- кажущаяся плотность материала, кг/м;

– угловая скорость барабана, рад/с;

- среднее время падения частиц материала, с

F== 190

Суммарная длина отрезков в поперечном сечении барабана, соответствующих

поверхности соприкосновения газа с материалом, лежащим на лопастях и в «завале», м:

S= 4 м

Средняя высота скатывания частиц с лопастей, м:

h = ·sin ,

где – угол естественного откоса материала, град.

h = ·sin 30° = 0,1

Скорость скатывания частиц в конце лопасти, м/с:

= ,

где q – ускорение свободного падения, м/с;

– коэффициент трения скольжения материала (принимается по справочным данным).

Принимаю = 0,25

= = 1,057

Начальная ширина струи материала, падающего с лопасти, м:

В= ,

где – угол поворота барабана с момента выхода лопасти из «завала» до

момента полного ссыпания материала с лопасти, рад;

В= = 0,015

Средняя площадь сечения струи материала, падающего с лопасти, в поперечном сечении барабана, м:

F= h· В+h·tq [3,75+0,316·(·)]= =1,66·0,015+1,66·tq[3,75+0,316·(0,68·1,73)]=0,226

Объемная (по внутреннему объему барабана) площадь поверхности частиц

материала, падающих с лопастей, м:

F= ==201,94

Коэффициент теплоотдачи от газа к поверхности падающих частиц материала,

Вт/(м·к):

= 0,62·,

где и – соответственно теплопроводность, Вт/(м·к) и кинематическая

вязкость, м/с, газа при средних значениях параметров.

Допускается принимать значения и как для воздуха (по справочным

данным):

= 0,0395 Вт/(м·к)

= 19,4·10 м/с

= 0,62·=908,44

Средняя длина скатывания частиц материала с лопастей, м:

l=== 0,44

Число Рейнольдса

R=,

где – кинематическая вязкость, м/с;

- средняя скорость движения газа относительно падающих частиц

материала, м/с:

R==57381,4

Коэффициент теплоотдачи от газа к поверхности материала на лопастях и в

«завале», Вт/(м·к):

= ,

где – теплопроводность, Вт/(м·к);

= =43,08

Объемная (по внутреннему объему барабана) площадь поверхности материала

на лопастях и в «завале», омываемая газом, Вт/(м·к):

F= = =0,57

Объемный (по внутреннему объему барабана) коэффициент теплоотдачи от газа к материалу на лопастях и в «завале», Вт/(м·к):

=· F=43,08 ·0,57=24,6

Суммарная длина отрезков в поперечном сечении барабана, соответствующих

«оголенной» поверхности (не занятой материалом) внутренних устройств:

S= 14,77 м

Объемная (по внутреннему объему барабана) площадь «оголенной»

поверхности, м:

F== =2,09

Коэффициент теплоотдачи от газа к «оголенной» поверхности внутренних

устройств, Вт/(м·к):

= 5,1+3,5· ·,

где - средняя плотность влажного газа, кг/м;

- средняя скорость газа вдоль оси барабана, м/с.

= 5,1+3,5· 0,68·1,73=9,22

Объемный (по внутреннему объему барабана) коэффициент теплоотдачи от газа к «оголенным» поверхностям внутренних устройств, Вт/(м·к):

= ==19,27

Полный объемный (по внутреннему объему барабана) коэффициент

теплоотдачи от газа к материалу, Вт/(м·к):

=16·(·)·n·,

где n – число оборотов барабана, n=4об/мин;

– коэффициент заполнения барабана.

=16·(1,73·0,734)·4·15,3=29,84·2,64·4,36=344,6

Объемный (по внутреннему объему барабана) коэффициент теплоотдачи от газа к падающим частицам материала, Вт/(м·к), найдем из суммы:

= + + ,

где - полный объемный коэффициент теплоотдачи от газа к материалу,

Вт/(м·к);

- объемный коэффициент теплоотдачи от газа к материалу на лопастях

и в «завале», Вт/(м·к);

- объемный коэффициент теплоотдачи от газа к «оголенным»

поверхностям внутренних устройств, Вт/(м·к)

= - - =344,6 - 24,6 - 19,27=286,15

Тепловая мощность сушилки, расходуемая на нагревание материала и

испарение влаги, Вт:

Q= W·(q+q),

где W – массовая производительность сушилки по влаге, кг/с;

q- количество теплоты, необходимое для испарения 1 кг влаги из

материала, Дж/кг;

q- количество теплоты, необходимой для нагревания материала,

отнесенное к 1 кг массы испаренной влаги, Дж/кг.

Q= 1,5·(3,84·10+0,67·10)=6,77·10

Необходимый внутренний объем барабана, м:

V=1,2·= 1,2·=153,4

Необходимая длина корпуса, м:

L= ==22,7

Длину принимаем (по ОСТ 26.260.437): L=22 м

Коэффициент теплопередачи через корпус сушилки, Вт/(м·к):

К= ,

где - теплоотдача от газа к внутренней поверхности барабана, Вт/(м·к);

- теплоотдача от наружной поверхности барабана с изоляцией к окружающей среде, Вт/(м·к);

d- толщина изоляции барабана, м.

Для воздушной изоляции рекомендуется принимать d= 0,05 м

- теплопроводность изоляции барабана, Вт/(м·к).

Для воздушной изоляции = 0,098 Вт/(м·к).

Значения и вычисляются по формуле:

= 4,4+3,0·· ,

где - плотность газа у внутренней (при расчете ) или наружной (при

расчете ) поверхности стенок сушилки, кг/ м;

- скорость газа у внутренней (при расчете ) или наружной (при расчете

) поверхности стенок сушилки, м/с.

=4,4+3,0··= 4,4+3,0· 0,68· 1,73 = 7,93 Вт/(м·к)

=4,4+3,0·· =4,4+3,0· 0,798· 3,59 = 13,0 Вт/(м·к)

К= =1,43

Масса материала, находящаяся в сушилке, кг:

m= V··.

где V- внутренний объем барабана, м;

V===166,8

– коэффициент заполнения барабана материалом;

- объемная (насыпная) масса материала, кг/м

m= 166,8·0,153·1170=29859

Среднее время пребывания материала в сушилке, с:

=,

где W – массовая производительность сушилки по влаге, кг/с;

G- массовая производительность сушилки по высушенному материалу,

кг/с;

==1301

Угол наклона барабана, град:

=,

где - действительная скорость газа, м/с;

= ,

где V- объемный расход влажного сушильного агента на выходе из

барабана, м/с

= =1,74

==229

3.2.2. Расчет на производительность 120т/ч

Массовая производительность сушилки по влаге, кг/с

W = 31,2· = 2,25

Сравним с таблицей технических характеристик после модернизации. Массовый расход удаляемой влаги 7839кг/ч или 2,2кг/с. Расхождение 2%, что допустимо.

Количество теплоты, необходимой для нагревания материала, отнесенное к 1 кг массы испаренной влаги, дж/кг.

q= =0,67·10

Массовый расход топлива в топке сушилки, кг/с

В==0,155

Объемный расход газа на выходе из сушилки, м/с

V= (5,5+1,2)· 1,372,25=20,65

Необходимая площадь поперечного сечения барабана,м

F= =7,56

Необходимый внутренний диаметр барабана, м:

D= == 3,104

Объем газов, проходящих через сушилку, м/с

V= (5,5+ 1,2)·1,66·2,2=24,5

Средняя скорость движения газа вдоль оси барабана, м/с:

==3,77

Средняя скорость движения газа относительно падающих частиц материала, м/с:

= = =4,72

Средняя площадь сечения струи материала, падающего с лопасти, в поперечном сечении барабана, м:

F=h·В+h·tq[3,75+0,316·(·)]= =1,66·0,015+1,66·tq[3,75+0,316·(0,68·3,77)]=0,3

Коэффициент теплоотдачи от газа к поверхности падающих частиц материала,

Вт/(м·к):

= 0,62·=994,4

Число Рейнольдса

R==107052

Коэффициент теплоотдачи от газа к поверхности материала на лопастях и в «завале», Вт/(м·к):

= =65,01

Коэффициент теплоотдачи от газа к «оголенной» поверхности внутренних устройств, Вт/(м·к):

= 5,1+3,5· 0,68·3,77=14,07

Объемный (по внутреннему объему барабана) коэффициент теплоотдачи от газа к «оголенным» поверхностям внутренних устройств, Вт/(м·к):

= ==29,4

Полный объемный (по внутреннему объему барабана) коэффициент

теплоотдачи от газа к материалу, Вт/(м·к):

=16·(3,77·0,734)·4·15,3=460

Тепловая мощность сушилки, расходуемая на нагревание материала и

испарение влаги, Вт:

Q= 2,25·(3,84·10+0,67·10)=10,15·10

Необходимый внутренний объем барабана, м:

V=1,2·= 1,2·=172,23

Необходимая длина корпуса, м:

L= ==22,8

Длину принимаем (по ОСТ 26.260.437): L=22 м

Коэффициент теплопередачи через корпус сушилки, Вт/(м·к):

=4,4+3,0··= 4,4+3,0· 0,68· 3,77= 12,1 Вт/(м·к)

=4,4+3,0·· =4,4+3,0· 0,798· 3,59 = 13,0 Вт/(м·к)

К= =1,49

Внутренний объем барабана, м;

V===174,3

Масса материала, находящаяся в сушилке, кг:

m= 174,3·0,153·1170=31208,2

Среднее время пребывания материала в сушилке, с:

==965,5

Для сравнения, окончательные результаты сведены в таблицу 3.2

Таблица 3.2

|

|

80 т/ч

|

120 т/ч

|

|

Массовая производительность сушилки по влаге, кг/с

Количество теплоты, необходимой для нагревания материала, отнесенное к 1кг массы испаренной влаги, дж/кг

Массовый расход топлива в топке сушилки, кг/с

Объемный расход сухого газа на выходе из сушилки, м/с

Необходимая площадь поперечного сечения барабана,м

Необходимый внутренний диаметр барабана, м

Объем газов, проходящих через сушилку, м/с

Средняя скорость газа вдоль оси барабана, м/с

Средняя скорость движения газа относительно падающих частиц материала, м/с

Полный объемный коэффициент теплоотдачи от газа к материалу, Вт/ м К

Масса материала, кг

|

1,5

0,67·10

0,155

13,77

7,56

3,104

11,122

1,73

2,53

344,6

5433,8

|

2,25

0,67·10

0,23

20,65

7,56

3,121

24,5

3,77

4,72

460

31208,2

|

4. Конструктивные расчеты

4.1. Расчет барабана на прочность

4.1.1. Исходные данные

Масса корпуса аппарата, кг

Масса венцовой шестерни с элементами крепления, кг

Производительность сушилки по готовому продукту, кг/ч

Время сушки, мин

Длина барабана сушилки, м

Длина пролета между опорами, м

Длина пролета между венцовой шестерней и ближайшей опорой, м

4.1.2. Определение массы материала, оказывающей нагрузку на корпус аппарата

Производительность сушилки по исходному продукту, за время сушки:

Производительность сушилки по готовому продукту, за время сушки:

Средняя масса материала, находящегося в аппарате, за время сушки:

Массу материала, оказывающую нагрузку на корпус аппарата приняли с учетом перегрузки барабана в аварийном режиме работы:

Где К-коэффициент перегрузки аппарата материалом, К=1,86;

4.1.3. Общая масса барабана и материала.

Нагрузка, приходящаяся на единицу длины между бандажами:

Расчетная схема сушильного барабана приведена на Рис. 4.1.

Проверка:

Значения реакций опор найдены верно.

4.1.4. Максимальный изгибающий момент действующий на барабан

(на двух опорах)

4.1.5. Момент сопротивления сечения барабана

где - толщина сечения барабана, м;

- средний диаметр барабана, м;

4.1.6. Напряжение в барабане

где - допускаемое напряжение на изгиб;

, запас прочности 2%.

5. Безопасность и экологичность проекта.

5.1. Технологическая схема получения хлорида калия

Принцип работы установки для получения хлорида калия из сильвинита

Дробленый до крупности 1-5мм сильвинит из солемельницы подают в бункеры на склад сырых солей, откуда с помощью лоткового качающегося питателя забирают на ленточный транспортер с автоматическими весами и направляют в шнековые растворители длиной 21,8мм, диаметром 2,76 м; шнек вращается с частотой 0,13-0,17с. Сильвинит последовательно транспортируется через два шнековых растворителя, причем первый работает по принципу параллельного тока, а второй - противотока. Передача сильвинита из первого аппарата во второй и удаление отвала из второго аппарата осуществляется наклонными элеваторами с дырчатыми ковшами, из которых щелок сливается обратно в растворители. Для компенсации тепловых потерь в растворители вводится через дюзы острый пар(0,15-0,24МПа).

Маточный щелок после вакуум - кристаллизации, содержащий 110-130г/л KCL и 240г/л NACL и нагретый в конденсаторах и паровом подогревателе до 105-115С,поступает во второй растворитель, движется противотоком руде; затем щелок подается в первый растворитель, где движется в одном направлении с сильвинитом. Вытекающий из первого растворителя горячий(97-107С) концентрированный щелок содержит 245-265г/л KCL и 215-270г/л NACL. Для окончательного извлечения хлорида калия отвал из второго растворителя элеватором передают в третий, более короткий растворитель (длиной11м). Сюда направляют фильтраты, полученные при обработке отвала водой на план - фильтре и промывные воды, образующиеся при противоточной промывке шлама в сгустителях. Кроме дополнительного извлечения KCL в третьем растворителе обеспечивается рекуперация теплоты отвала, передающего частично свою теплоту щелоку; последний направляют во второй растворитель, а отвал элеватором передают на фильтрацию. Промытый осадок сбрасывается с фильтра на скребковый транспортер и удаляется из цеха. Горячий щелок, вытекающий из первого растворителя, содержит глинистый и солевой шламы. Эти примеси отделяют в шестиконусном отстойнике, в каждом конусе которого имеется мешалка, предназначенная для уплотнения шлама и облегчения его выгрузки. При осветлении щелока в отстойнике происходит классификация шлама: в двух первых конусах оседает главным образом более крупный солевой шлам, который возвращают во второй растворитель или подвергают фильтрации на барабанных вакуум-фильтрах, а в последних - мелкодисперсный илистый шлам. Вытекающий из отстойника щелок с температурой 93-97С охлаждается до 20-30С в 14-ступенчатой вакуум - кристаллизационной установке. Осветленный щелок из отстойника засасывается в первый корпус вакуум – кристаллизационной установки и далее перетекает по переточным трубам вместе образующимися кристаллами хлорида калия из одной ступени в другую. Из последней 14 ступени суспензия самотеком по барометрической трубе сливается в приемный бак. Соковый пар из первых девяти ступеней конденсируется в поверхностных конденсаторах, нагревая при этом маточный щелок, направляемый на растворение сильвинита. Конечная температура щелока определяется давлением в 14 ступени, которое, в свою очередь, зависит от температуры воды, поступающей на конденсацию паров. Из сборного бака суспензию хлорида калия (Ж : Т = 7:1) перекачивают в шестиконусный отстойник – сгуститель такой же конструкции, как отстойник для осветления горячего щелока. Сырой хлорид калия с помощью ленточного транспортера направляют на сушку. Мелкий хлорид калия, увлекаемый дымовыми газами, отделяют в циклонах и присоединяют к общему потоку готовой продукции, направляемой на склад. Конечная влажность хлорида калия 0,5 – 1%. Хлорид калия, предназначенный для сельского хозяйства, получают в аппаратах с регулируемым ростом кристаллов либо гранулируют мелкокристаллический продукт методом прессования сразу после сушки.

5.2. Введение Проектированная сушилка сконструирована по всем правилам техники безопасности и является безопасной. Произведенные усовершенствования не влияют на изменение безопасности эксплуатации, и направлены на улучшение качества продукта, что дает определенный экологический проект, а также на повышение производительности и надежности сушилки, как с точки зрения технических показателей, так и с точки зрения безопасности труда.

Сушилка данного типа при нарушении правил эксплуатации и техники безопасности может стать источником опасных ситуаций и травматизма, исходящих от отдельных ее узлов:

-вращающегося корпуса сушилки;

-электропривода сушилки, включающего в себя два электродвигателя, пусковую и аварийную электроаппаратуру;

-повышенной температуры корпуса аппарата, приемной камеры, а так же устройств для сжигания топлива и передачи высокотемпературного теплоносителя.

Ограждение рабочего персонала от данных опасных факторов предусмотрено проектом данного аппарата.

Производство хлористого калия на практике сопровождается возможными газообразными выбросами, загрязнениями сточных вод и поэтому необходимо предусмотреть мероприятия, обеспечивающие защиту трудящихся, а также окружающей среды от вредных факторов.

К нежелательным последствиям относятся: ущерб здоровью и жизни человека, пожары, аварии, катастрофы и т.п. Явления, воздействия и другие процессы, вызывающие эти нежелательные последствия, называют опасностями.

Обеспечение безопасности достигается: определением риска возникновения травмоопасного воздействия в системе и снижение его значения до допустимого уровня применением защитных устройств и других мероприятий; обеспечением малоотходности производства и максимальной эффективности использования энергоресурсов при выборе технического решения; выявление травмирующих и вредных факторов, возникновение которых потенциально возможно при эксплуатации технических средств и реализации производственных процессов в штатных и аварийных режимах работы.

5.3. Безопасность труда.

Производственный процесс KCL, состоящий из нескольких стадий, представляет опасность, связанную с возможностью возникновения пожаров и взрывов из-за несоблюдения правил пожарной безопасности.

Неблагоприятное воздействие на рабочих оказывают газообразные выбросы, выделяющиеся в производственные помещения, пыль. Из-за наличия движущихся частей машин, возникают другие вредные факторы – шум и вибрация. Шум отрицательно действует на органы слуха, обладает кумулятивным свойством, действуя на центральную нервную систему, понижая тонус и в целом – производительность труда, увеличивая число ошибок в работе. Образование отходов производства оказывает негативное воздействие на окружающую среду и как следствие на качество рабочей среды.

Все оборудование электрифицировано, следовательно, существует возможность поражения электрическим током, что тоже является вредным фактором.

Для данного проекта необходимые показатели условий труда в рабочей зоне приведены в табл.5.1

Таблица 5.1

Показатели условий труда в рабочей зоне

|

Нормируемые параметры

|

Еденицы измерения

|

Значение параметра факт/норма

|

Нормативно-техническая документация

|

|

1

|

2

|

3

|

4

|

- наименование профессии

- микроклимат помещения *

- температура

- относительная влажность

- скорость движения воздуха

- площадь, приходя-щаяся на одного работающего

- площадь производственного помещения

|

0С

%

м/с

м2

м2

|

Оператор

20/23

40/40-60

0,5/0,2

18/6

75

|

ГОСТ 12.1.005-88

|