Создание экспериментального полугорячего стенда

Министерство Высшего и Среднего Специального

Образования Республики Узбекистан

Ташкентский Государственный Технический Университет

им. А.Р. Беруний

на правах рукописи

«Создание экспериментального полугорячего стенда»

дипломная работа

на соискание степени бакалаврията по специальности

5А520104 - «Тепловые электрические станции»

Зав. кафедрой: к.т.н. Матжанов Э.К.

Руководитель: к.т.н. доц. Бабаходжаев Р.П.

Дипломант: Ахмедов Шерзод

Ташкент – 2012

ОГЛАВЛЕНИЕ

|

В В Е Д Е Н И Е I. АНАЛИЗ СОСТОЯНИЯ ИССЛЕДУЕМОГО ВОПРОСА. 1.1. О фонтанирующем слое. 1.2. Сравнение фонтанирования и псевдоожижения. 1.3. Определение скорости фонтанирования. 1.4. Тепловая обработка дисперсных материалов во взвешенном слое. 1.5. Выводы по главе. Постановка цели и задач исследования. II. РАСЧЕТНО-ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ 2.1. Разработка метода расчета коэффициента гидравлического сопротивления топочного устройства. 2.2. Разработка технологической схемы экспериментальной установки. 2.3. Описание экспериментальной установки. 2.4. Исследование движения газовзвеси в экспериментальной топочной камере. З А К Л Ю Ч Е Н И Е СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ |

В В Е Д Е Н И Е

Актуальность темы. В докладе президента Узбекистана Ислама Каримова на заседании Кабинета Министров, посвященном итогам социально-экономического развития страны в 2011 году и важнейшим приоритетам экономической программы на 2012 год были изложены следующие цели и задачи дальнейшего развития страны и повышения благосостояния народа:

«Наша важнейшая задача сегодня - дать критическую оценку итогом истекшего 2011 года в условиях углубления мирового финансово-экономического кризиса и на этой основе определить важнейшие приоритеты социально-экономического развития страны на 2012 год.

Принципиально важное значение имеет объективная оценка эффективности Антикризисной программы на 2011-2012 годы, с тем, чтобы при необходимости внести соответствующей коррективы в ход ее реализации в 2012 и последующих годах.

Мы не научились еще по- хозяйски бережно относиться к уникальному, данному нам природой, невоспроизводимому ресурсу – нефти, газовому конденсату, природному газу и другим топливно-энергетическим ресурсам. По прежнему далеко не рациональной остается структура их использования, большие объемы сжигаются как топливо. Недостаточно ведется работа по поиску и внедрению альтернативных энергетических ресурсов. В целом в этой сфере накопилось много проблем, требующих своего безотлагательного решения» [1]. .

В связи с резким удорожанием нефтепродуктов и природного газа, мировая энергетика быстрыми темпами возвращается на потребление угля, мировой запас которого составляют 6668 млрд.т.у.э. При этом и запасы угля размещены практически в достаточном количестве во многих странах мира

В Узбекистане самым крупным угольным месторождением является Ангренское. Разведанные запасы бурого угля составляют около 2 млрд. тонн, прогнозные запасы 5 млрд. тонн. При этом в энергетическом балансе страны доля угля составляет всего 4%, а природный газ – более 80% [2].

В последние годы, в связи с механизацией и автоматизации добычи угля, зольность бурого угля увеличилась до значения более чем 50% . Сжигание такого бурого высокозольного угля в морально устаревших щелевых горелка ТЭС практически невозможно. Поэтому, на углесжигающих станциях республики факел в топках подсвечивается либо природным газом, либо высокосернистым мазутом М40, либо нефтяным коксом. Такое сочетание приводит к изменению тепловой напряженности топок котлоагрегатов, происходят коробление экранных труб, и сернокислотная коррозия элементов хвостовой части котлов. Агрессия абразивности сопутствующих минералов резко сокращает сроки службы элементов системы пылеприготовления и теплообменивающих поверхностей котлоагрегатов.

Разработка современной технологической схемы сжигания бурого местного угля, направленной на современный уровень и свободной от вышеперечисленных недостатков служит расширению и росту использования бурого угля в энергетике со снижением себестоимости вырабатываемой электроэнергии и более рациональному применению природного газа в народной хазяйстве страны, что утверждает в целом актуальность выбранной темы.

Цели и задачи работы, степени разработанности проблемы.

Целью работы является исследование, разработка и создание экспериментального горячего стенда для сжигания высокозольного ангренского бурого угля.

Для достижения поставленной цели необходимо решить следующие задачи:

- анализ современного состояние исследуемого вопроса;

- разработка технологической схемы экспериментальной установки;

- создание горячей экспериментальной установки ;

- наладка и испытание экспериментальной установки.

Объект исследования. В данной работе объектом исследования является разрабатываемая экспериментальная установка для сжигания высокозольного ангренского бурого угля.

Научная новизна работы. Научная новизна работы заключается в следующем:

1. Разработана технологическая схема пяти секционной экспериментальной установки.

2. Создана пяти секционная экспериментальная установка.

3. Проведена испытания горячего стенда и показана работоспособность технологии сжигания.

4. Проведено исследование и получены новые экспериментальные данные по технологии сжигания высокозольного угля.

Практическая значимость.

Использование результатов исследования рассматриваемой магистерской диссертации при проектировании и внедрении данной технологии в ОАО «Ново- Ангренская ТЭС» позволяет переходит на сжигания угля без «подсветки» качественным топливом и добиться значительной экономии тепловой и электрической энергии, снижению вредных выбросов в окружающую среду.

Структура и объем диссертации.

Диссертация состоит из введения, двух частей, заключения, библиографии из _____ наименований и содержит ___ страниц машинописного текста, проиллюстрированного _____ таблицами и ___ рисунками.

1.АНАЛИЗ СОСТОЯНИЯ ИССЛЕДУЕМОГО ВОПРОСА.

1.1.О фонтанирующем слое.

Среди многочисленных методов осуществления контакта между взаимодействующими фазами во многих гетерогенных процессах фонтанирующий слой занимает особое место. Большинство исследователей признают за ним целый ряд неоспоримых преимуществ, таких как отсутствие распределительного устройства; возможность перерабатывать крупные твердые частицы, полидисперсные материалы, агрессивные среды; осуществлять процессы при высоких температурах; обрабатывать слипающиеся, агломерирующиеся и спекающиеся материалы и т.п. При этом для многих процессов подчеркивается большая интенсивность работы аппаратов с фонтанирующим слоем по сравнению с установками КС. Тем не менее использование фонтанирующего слоя в промышленной практике, по крайней мере в нашей стране, далеко не такое широкое, как скажем, кипящего или даже движущегося слоев. Отнести это за счет недостойной изученности явления теперь уже нельзя, поскольку исследованию фонтанирующего слоя посвятили свои работы П.Г. Романков и Н.Б. Рашковская, Н. И. Гельперин и В.Г. Айнштейн, С.С. Забродский, А.П. Баскаков, И.П. Мухленов и А.Е. Горштенй, Н.Б. Кондуков, Н.С. Вавилов, И.Т. Эпьперин, их многочисленные ученики и последователи.

Рассмотрим аппарат, открытый сверху и заполненный отно сительно крупными твердыми частицами. Предположим, что обижающий агент подается вертикально через небольшое отвер стие, расположенное в центре основания аппарата. Если скорость его достаточно высока, то образующаяся струя газа заставляет частицы быстро подниматься в разреженном по твердой фазе потоке в центральном ядре, вокруг которого находится плотный слой твердой фазы — кольцо. Поднимающиеся частицы, достиг нув некоторой высоты над уровнем слоя, ссыпаются в кольцевую зону между ядром и стенкой колонны, где они плотным слоем медленно спускаются вниз и частично внутрь фонтана. Поднимаясь, сжижающий агент проникает в кольцевую зону. Таким образом, фонтанирующий слой в целом складывается из разреженного -центрального ядра, в котором частицы движутся вверх, увлекае мые восходящим потоком сжижающего агента, и кольцевой зоны, где твердая фаза противоточное сжижающему агенту опускаете вниз, Установившееся таким образом систематическое цикличе ское движение твердых частиц в фонтанирующем слое обусловливает уникальную, гидродинамическую обстановку, которая в некоторых случаях более целесообразна, чем в общепринятых системах легкая фаза — твердое вещество.

Термины фонтанирующий слой и фонтанирование введены на Национальном исследовательском совете Канады в 1954 г. Гишлером и Матуром [ 3;4]. Первоначально ука занные авторы разработали метод для сушки пшеницы. Им уда лось без повреждения зерен использовать более горячий воздух, чем в обычных сушилках пшеницы [8]. Понимая, что этот метод мог бы иметь и более, широкое применение, они изучали свойства фонтанирующего слоя с различными твердыми материалами, ис пользуя в качестве легкой фазы не только воздух, но и воду [7]. На основе предварительного исследования было установлено, что механизм течения как твердых частиц, так н газа при фонта нировании отличен от псевдоожижения, но, по-видимому, при фонтанировании крупных частиц достигается тот же эффект, что и при псевдоожижении тонкодисперсного материала.

Около 200 публикаций, включающих патенты по различным аспектам или применению фонтанирующего слоя, появилось с тех пор в Австралии, Канаде, Франции, Венгрии, Индии, Италии, Японии, Румынии, Великобритании, США, Югославии.

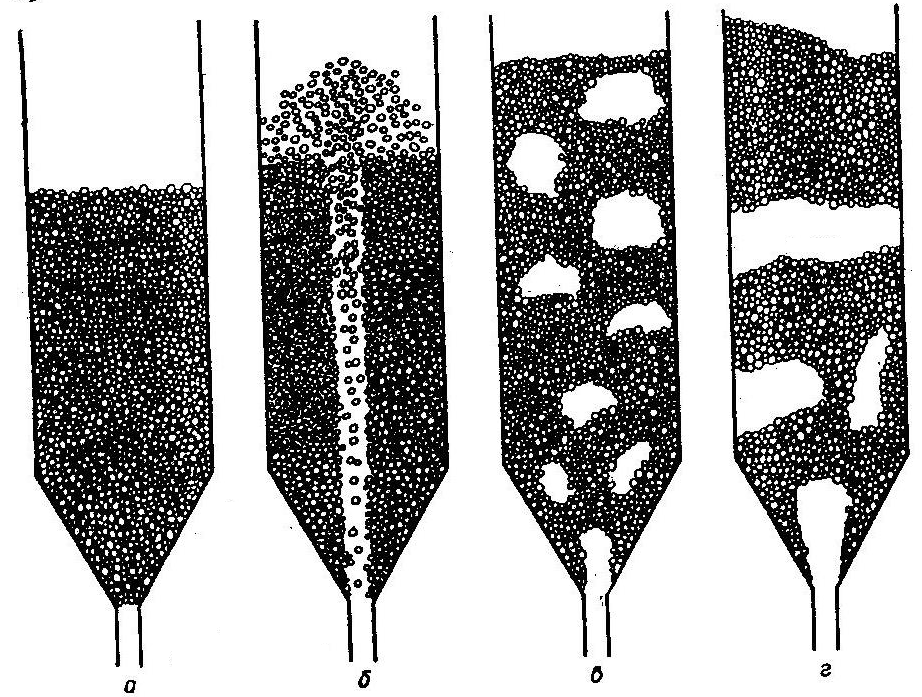

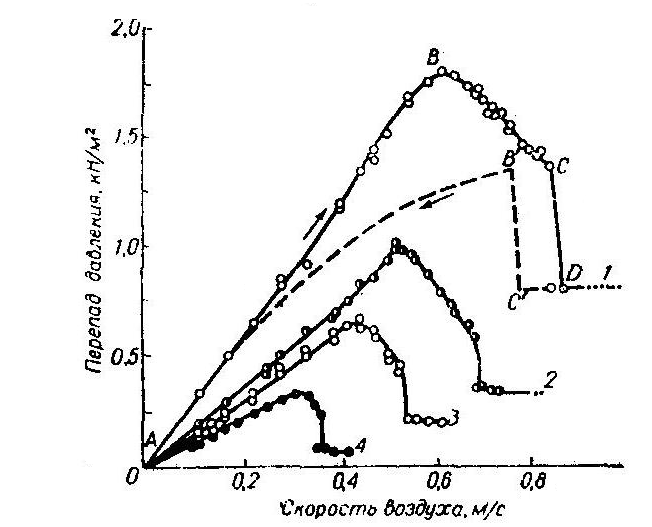

Явление фонтанирования для заданных свойств газа, твердого материала и выбранной геометрии аппарата возникает в опреде ленном диапазоне скоростей газа. На рис. 1.4 показан переход от неподвижного слоя к фонтанирующему, затем к пузырьковому, агрегатному и, наконец, к поршневому режиму, часто возника ющему при увеличении скорости газа.

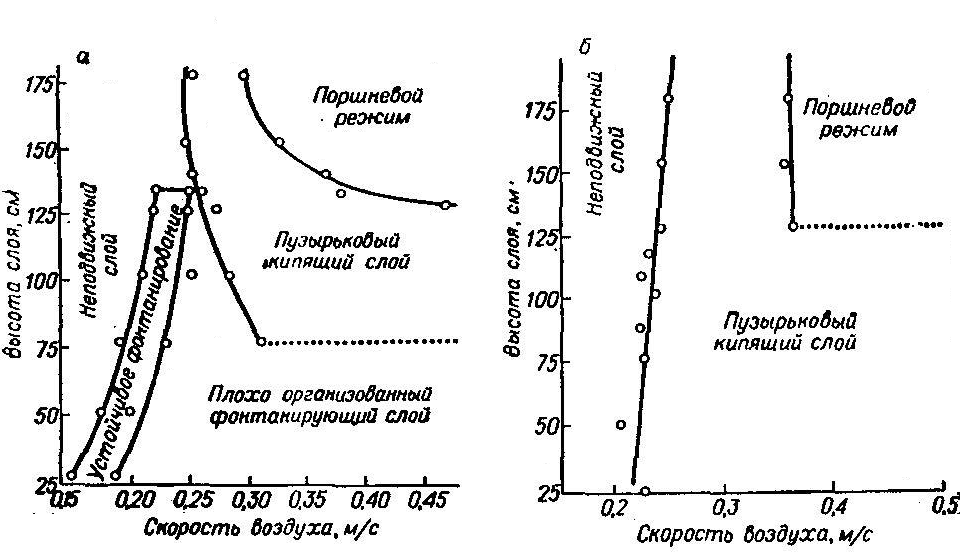

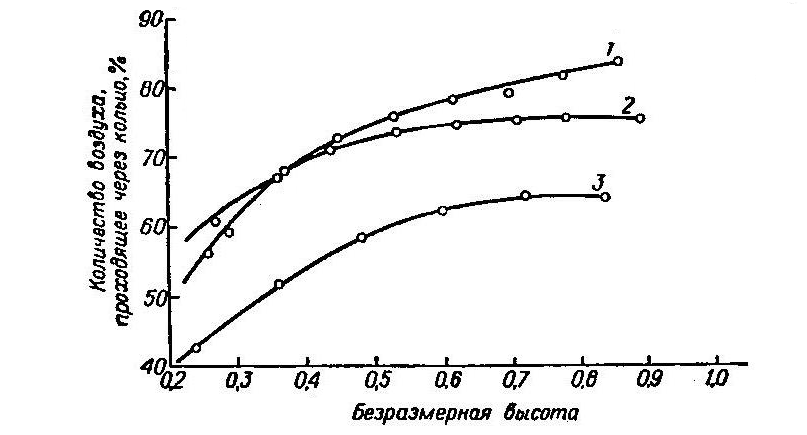

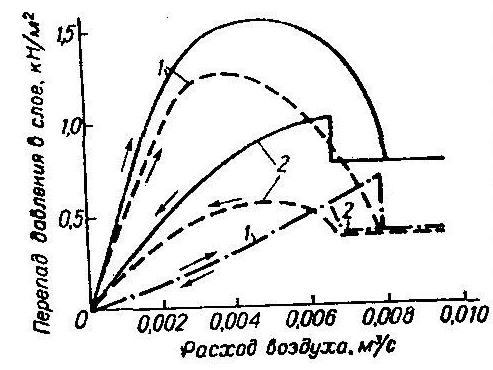

Эти переходы могут быть описаны количественно в виде гра фиков зависимости высоты слоя от скорости газа или так назы ваемыми фазовыми диаграммами, примеры которых приведены на рис. 1.5. Кривая, соответствующая переходу от статического слоя к слою с интенсивным перемешиванием (фонтанирующему или псевдоожиженному), лучше воспроизводится при уменьшении скорости (расхода) легкой фазы. Получающийся при уменьшении расхода неподвижный слой соответствует свободнозасыпанному рыхлому слою с сильно неупорядоченным распределением твердого материала; причем свойства такого слоя легко воспроизводятся при повторении опытов. На рис. 1.5 показано, что для дан ного твердого материала, находящегося в контакте с определенным ожижающим агентом, в аппарате выбранной геометрии сущест вует максимальная высота фонтанирующего слоя Нм, при превы шении которой возникает сильно неоднородное псевдоожижение. Минимальная скорость фонтанирования при этой высоте слоя может быть на 50% выше соответствующей минимальной скорости псевдоожижения м.п [3], хотя обычно между этими двумя критическими скоростями наблюдается значительно меньшее

Рис, 1.1. Иамсяенне структуры слоя с увеличением скорости газа:

а — плотноупанованный слой; 6 — фонтанирующий слой; в — кипящий слой; г — поршневой режим.

расхождение. Поэтому иногда для ориентировочных расчетов оказывается удобно приравнять эти скорости.

Попытки создания более общих фазовых диаграмм были пред приняты Паллаи и Неметом (Рис.1.2), которые представили перепад давления в зависимости от приведенной скорости /м.п. для различных высот слоя, и Беккером, использовавшим безраз мерные параметры - приведенную скорость газа и приведенную высоту. Хотя эти методы и не лишены некоторой обоснованности и стройности, получающиеся обобщения слишком упрощают

Рис. 1.2.Фазовые диаграммы.

При постепенном разрыхлении форма фонтана становится плохо организованной: хаотичность движения частиц все время увеличивается. В кольце характер движения частиц не изменяется.

|

№ |

Материал |

dч, мм |

Dа, см |

d0, см |

Литературный источник |

|

а б в г |

Песок » Пшеница Полукокс |

0,42 – 0,83 0,42 – 0,83 3,2 – 6,4 1 - 5 |

15,2 15,2 15,2 29,5 |

1,25 1,25 1,25 3,05 |

137 137 137 49 |

характер перехода слоя из одного состояния в другое, который определяется сложными взаимосвязями всех рассматриваемых переменных.

Типичный фонтанирующий сдой должен иметь значительную исходную высоту, измеренную от входного отверстия до зеркала слоя. В случае цилиндрического аппарата исходная высота слоя должна быть по крайней мере не меньше диаметра колонны.

1.2. Сравнение фонтанирования и псевдоожижения.

Минимальный диаметр частиц при котором возникает фонтанирование, составляет примерно 1 мм. При размере частиц, близком к этому, зффективносгь контактирования газ - твёрдое в псевдоожиженном слое сильно снижается из-за проскока газа в виде больших пузырей. Используя очень малень кое входное отверстие для газа, можно создать миниатюрный фонтанирующий слои и с частицами существенно меньшего размера. Действительно, при использовании распредели тельных решеток для псевдоожиженных слоев над каждым от верстием решетки образуется фонтан. Поднимаясь затем вверх по слою, эти многочисленные микрофонтаны постепенно превра щаются в пузыря. Однако если бы для фонтанирования тонкодисперсного материала использовалось одно отверстие малого размера, допустимое время пребывания газа и частиц, а также производительность слоя были бы малы, и любая попытка повысить их и результате увеличения впускного_ отверстия привела бы скорее к неоднородному псевдоожижению, чем фонтанированию, даже в коническом аппарате [ 5].

Общий перепад давления Р вследствие трения фаз в слое с устойчивым фонтанированием по меньшей мере на 20% ниже перепада давления, рассчитанного исходя из массы слоя [6], т. е. перепада давления, обусловленного трением при однородном и неоднородном псевдоожижении. В этом отношении фонтанирующий

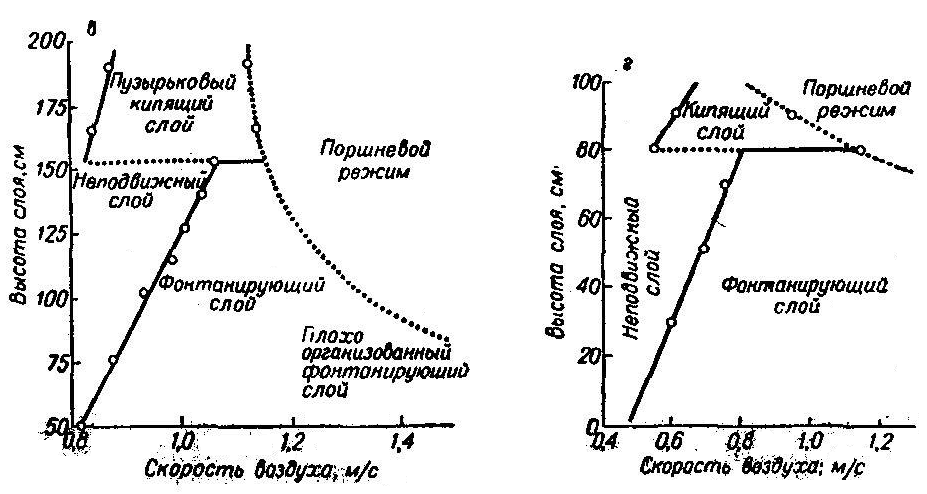

Рис. 1.3. Распределение воздуха в фонтанирующем слое пшеницы.

= 850; Da/d0 =6.

|

Da, см |

Но/ Da |

|

|

1 2 3 |

15 30 61 |

4 4 3 |

слой качественно похож на псевдоожиженный с каналообразованием. Однако каналообразование представляет собой отрицательное явление кипящего слоя, приводящее к проскоку газа и снижению эффективности перемешивания твердого маториала.

С другой стороны, при фонтанировании перемешивание всего слоя достигается с помощью газового потока, а хороший контакт между газом и частицами осуществляется как в самом фонтане, так и в кольце, причем в кольцо газ попадает вследствие радиаль ного перетопка из фонтана. Из рис. 1.3 видно, что большая доля от проходящего через кольцо газа поступает в него примерно с половины высоты слоя. Кроме того, каналообразование в кипя щем слое наблюдается преимущественно при взвешивании тонкодиспёрсных частиц, в то время как фонтанирование применяется обычно для крупных частиц. Таким об разом, сходство между фонтанированием и каналообразовапием в псевдоожиженном слое, усиленно подчеркиваемое рядом авторов, в известной степени не обосновано.

Форма продольного профиля давления в фонтанирующем слое также резко отличается от профиля давлений и псевдоожиженном слое, даже при использовании в том и другом случаях кониче ски-цилиндрических безрешеточных аппаратов. Так, в фонтани рующем слое продольный градиент давления непрерывно меняется с изменением высоты слоя, равномерно приближаясь к максималь ному значению в верхней его части. В кипящем же слое градиент давлений постоянен в цилиндрической части колонны, несмотря на общий в обоих случаях характер движения частиц вверх по центру и вниз вдоль стенок аппарата.

Купол из уплот ненного твердого вещества все еще существует и над внутренним фонтаном, так что перепад давления в слое продолжает увеличи ваться вплоть до максимального значения Рм в точке В (рис. 1.4). Соответствующая этому перепаду линейная скорость обозначается м.

Рис. 1.4. Типичные кривые зависимости перепада давления от скорости воздуха (по данным [125]).

Пшеница, dч=3,6 мм; Da = 15,2 см; do =1,27 см; =600 . Пунктирная кривая – при уменьшении расхода газа. Но, см; 1-30; 2-20; 3-15; 4-10.

По мере дальнейшего увеличения скорости потока газа внутренний фонтан раздувает слой и его высота становится больше исходной высоты плоти о упакованного слоя. Поэтому перепад давления начинает уменьшаться вдоль линии ВС. С приближением к точке С происходит вытеснение из цен трального ядра достаточного количества твердых частиц, что при водит к заметному расширению слоя. Это расширение слоя вы зывает иногда замедление уменьшения перепада давления и обычно сопровождается попеременным расширением и сжатием внутреннего. Возникающая нестабильность приводит к флуктуациям перепада давления, а для более высоких слоев - и к псевдо ожижению частиц над внутренним фонтаном. Даже при незначительном увеличении скорости потока газа за пределами точки С, которая называется точкой зарождения фонтанирования, внутренний фонтан прорывается через зеркало слоя. При этом концентрация твердых частиц в области непосредственно над внутренним фонтаном сильно уменьшается, вызывая резкое падение перепада давления (до точки D). Здесь весь слой становится подвижным и наступает устойчивое фонтанирование. Таким образом, точка D отвечает началу фонтанирования. При дальнейшем увеличении скорости потока газа избыточны газ просто проходит через ядро, которое оказывает наимень шее сопротивление. При этом высота фонтана увеличивается без сколько-нибудь заметного изменения перепада давления. Следо вательно, перепад давления Р точкой D остается в основном постоянным.

Скорость зарождения фонтана (точка С) и скорость начала фонтанирования (точка D) зависят от состояния исходного слоя и поэтому полностью не воспроизводятся.

Значения перепада давления, представляющие наибольший интерес при конструировании и эксплуатации аппаратов с фонтанирующим слоем, находятся в точках В и D. Они представляют соответственно пик перепада давления РМ, отвеча ющий моменту зарождения фонтана, и перепад давления при устойчивом фонтанировавши Рф. Первый проявляется, как пра вило, при пуске аппарата с фонтанирующим слоем, второй опре деляет стационарный режим работы.

Фильтрация газа через решетку подчиняется закону Дарси для вязкого тече ния через пористую среду. Однако в случае фонтанирующего слоя это допущение, как правило, не применимо из-за высокой скорости газа во входном отверстии, даже при условии, что поддержива ющая решетка расположена во входном отверстии.

Для изотермического течения газа через какую – либо преграду потеря давления на внутреннее трение Р1-Р2 может быть представлена как сумма вязкостного и инерционного членов

(1.1)

Где: сВ и си – вязкостные и инерционные постоянные; с – вязкость среды; с – скорость среды; с – плотность среды; – характеристическая длина; 0 – скорость легкой фазы в сечении входного отверстия.

Для данной преграды и используемого ожижающ его агента (принимая, что вязкость пренебрежимо мало изменяется с да влением) уравнение (2.3) приводится к виду:

(1.2)

Где: G- массовая скорость сжижающего агента.

Полагая, что ожижающий агент является идеальным газом, так что с пропорционально Р, с достаточной точностью можно написать:

(1.3)

Таким образом, для данной скорости газа именно а не Р1-Р2 будет оставаться постоянным независимо от абсолют ного давления. Отсюда вычитание сопротивления пустого аппарата из измеренного значения перепада давления слоя при одинаковой скорости газа приводит к отрицательной ошибке.

Для аппаратов с высоким фонтанирующим слоем, в которых штуцер для отбора давления расположен в подводящем газ па трубке значительно ниже входного отверстия, подобного рода ошибка может достигать 10%, хотя, как правило, ошибка гораздо меньше.

Высокий пик перепада давления, наблюдаемый перед самым началом фонтанирования, не является абсолютно специфическим свойством фонтанирующего слоя и связан в основном с эффектом входа газа, обладающего высокой скоростью. Наличие подоб ного пика наблюдалось при псевдоожижении с каналообразованием, а также при обычном псевдоожижелии как в кониче ском, так и в коническое -цилиндрическом аппаратах. В этих случаях, как и при фонтанировании, легкая фаза должна пройти сначала через твердую фазу в нижней части слоя, прежде чем она вызовет движение твердых частиц в верхних участках слоя. Даже при псевдоожижении в цилиндрическом аппарате, где газ входит через перфорированную распределительную решетку, на блюдается практически то же самое явление, хотя получа ющийся здесь пик перепада давления перед началом псевдо ожижения весьма незначителен. Объясняется это тем, что каж дая миниатюрная струя газа, входящая в слой через одно из многочисленных отверстий рас пределительной решетки, про ходит несколько слоев твердых частиц, прежде чем потеряет свою форму, превращаясь в пузырь [ 4].

Рис. 1.5. Кривые перепад давле ния расход воздуха [ 6]:

- в слое; — — — в конической части; —.—.— в цилиндрической части; 1- возрастание расхода воздуха; 2 - умень шение расхода воздуха.

Следовательно, появление пика на кривой перепада давле ния как при фонтанировании, так при псевдоожижении может быть приписано энергии, необходимой газовой струе для прорыва плотного слоя и образования внутреннего фонтана в нижней части слоя. Преобразуется ли впоследствии этот внутренний фонтан в наружный или произойдет переход к псевдоожижению, будет зависеть от того, выполняются ли необходимые для фонтанирования условия по размеру частиц, диаметру отверстия, высоте слоя и т.д.

Угол естественного откоса , введенный для учета соответствующих характеристик сильно отличающихся твердых материалов, измерялся по методу Зенца и Отмера [ 8]. Оказалось, что значение tg изменяется от 1,25 для семян сурепки до 3,2 для угля. Для частиц полидисперсного материала был взят средний диаметр , определенный из данных ситового анализа. Гельперин и др. [ 9] получили экспериментальные значения Рм, которые в некоторых случаях в два-три раза превосходили значение перепада давления, рас считанное исходя из веса слоя. Эти исследования первоначально относились к псевдоожижению относительно мелких частиц, но они справедливы и для явления фонтанирования, поскольку величина пика перепада давления не должна зависеть от того, будет ли слой впоследствии псевдоожиженным или фонтаниру ющим. Их эмпирическое уравнение имеет следующий вид

(1.4)

Где: — угол раствора конуса; Dн — диаметр зеркала слоя.

Уравнение проверено для следующего диапазона изменения параметров: = 10 60°, Но = 100 250 мм, d0 50 мм; в ка честве твердой фазы применялся дробленый кварц с размерами частиц от 0,16 до 0,28 мм. Член Dн геометрически связан с дру гими параметрами конического слоя уравнением:

DH = d0 + 2H0 tg /2 (1.5)

Мухленов и Горштейн [9], которые также исследовал и фонтанирование в конических аппаратах, показали, что отно шение пика перепада давления к перепаду давления при устой чивом фонтанировании зависит от геометрии системы а также свойств газа и твердой фазы.

Исходя из анализа размерностей, они пришли к следующему эмпирическому соотношению

(1.6)

Где: Рф - перепад давления при фонтанировании.

1.3. Определение скорости фонтанирования.

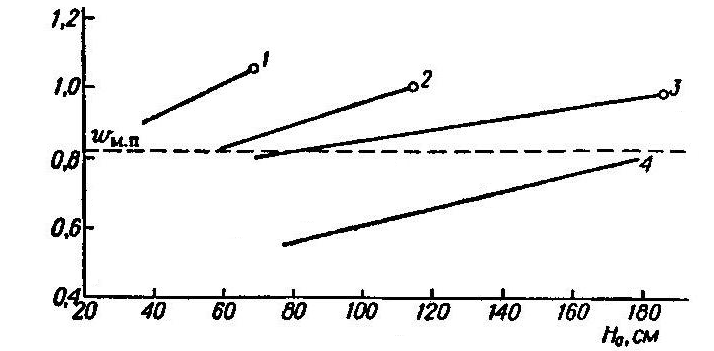

Минимальная скорость сжижающего агента, при которой слой все еще остается в состоянии фонтанирования, зависит,

Рис. 1.6. Влияние диаметра колонны и высоты слоя воздух — пшеница на минимальную скорость фонтанирования.

Da/do = в; = 850; Dа, см: 1- 15,0; 2 - 23,0; 3 - 30,5; 4 - 61,0. Точки соответствуют Н0 = Нм.

с одной стороны, от свойств твердой фазы и сжижающего агента, а, с другой стороны, от геометрии слоя. В цилиндриче ской колонне м.ф. Для данного материала, в отличие от м.п, увеличивается с ростом слоя и уменьшением диаметра колонны (рис.1.6). Размер входною отверстия для сжижающего агента хотя и не столь существенно, но все-таки влияет на м.ф. Следовательно, сравнение м.ф. с минимальной скоростью псевдо ожижения затруднительно за исключением слоя с максимальной высотой, при которой возможно фонтанирование, где м.ф. до стигает своего наибольшего значения.

Можно ожидать, что скорость м.ф. при Нм, обозначаемая м или максимум минимальной скорости фонтанирования, для данного материала совпадает с минимальной скоростью псев доожижения, поскольку при Н0 > Нм фонтанирующий слой переходит в псевдоожиженпый. Однако экспери ментальные данные показывают, что связь между м и м.ф. менее значительна, особенно при м, превышающем м.п.

Уравнение Матура – Гишилера:

(1.7)

Уравнение (1.7), выведенное па основе анализа размерно сти, было получено из экспериментальных данных по фонтанированию ряда близких по размерам материалов в аппаратах диаметром от 7,6 до 30,5 см с использованием в качестве ожижающего агента как воздуха, так и воды.

1.4. Тепловая обработка дисперсных материалов во взвешенном слое.

Техника фонтанирующего слоя получила наиболее широкое применение в процессах тепловой обработки. В фонтанирующем слое можно сушить как сыпучие материалы, так и пасты и растворы. Свойства исход ного материала и требования, которые предъявляются к товарному продукту в отношении его крупности, влажности и других свойств определяют не только гид родинамический и тепловой режимы процесса, но и конструкцию аппарата, выбор вспомогательного оборудования и организацию процесса сушки. Так, если продукт требуется получить В виде тонкодисперсного порошка, то. сушку целесообразно организовать в фонта нирующем слое из более крупных гранул инертного материала ( = 1,5 4 мм). Сушка в фонтанирующем слое из гранул инертного материала позволяет увели чить время прерывания высушиваемого мелкодисперс ного материала в аппарате и повысить степень его теп ловой обработки, дополнительно измельчить его, а так же повысить удельную производительность процесса.

Начало применения техники фонтанирующего слоя обычно- связывают, как уже говорилось выше, с имена ми канадских исследователей Мазура и Гишлера [4]. В ВТИ бы ла создана аэрофонтанная сушилка для сушки вискозного зерна, волокнистых и некоторых других продукте. Описание конструкции и сведения о применении сушилок аэрофонтанного типа приведено в работах [7]. Цилиндроконическую сушилку для сушки полидисперсного угля в фонтанирующем слое предложили И.М. Федоров и Н.М. Михайлов [11].

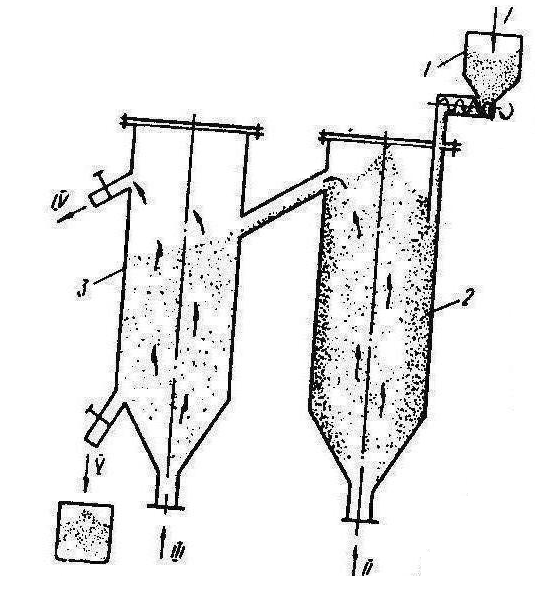

Рис. 1.7. Сушилка для сушки зерна в фонтанирующем слое: 1 – бункер для влажного зерна; 2 – ступень сушки; 3 – ступень охлаждения зерна; I – влажное зерно; II – горячий воздух; III – холодный воздух; IV – отработанный сушильный агент; V – сухое зерно.

Значительный вклад техники сушки в фонтанирующем слое внесли П. Г. Романков и Н. Б. Рашковская. Специфические свойства фонтанирующего слоя позволяют успешно использовать технику фонта нирующего слоя для сушки сыпучих материалов, склонных к слипанию, комкованию и спеканию, полидисперс ных материалов с широким гранулометрическим соста вом и крупнозернистых материалов, т. е. таких мате риалов, сушка которых в аппаратах псевдоожиженного слоя с вертикальными стенками сопряжена с больши ми трудностями и не достаточно эффективна.

1.5. Выводы по главе. Постановка цели и задач исследования.

Разработка современной технологической схемы сжигания бурого местного угля, направленной на современный уровень и свободной от вышеперечисленных недостатков служит расширению и росту использования бурого угля в энергетике со снижением себестоимости вырабатываемой электроэнергии и более рациональному применению природного газа в народной хазяйстве страны,

Целью диссертационной работы является исследование, разработка и создание экспериментального горячего стенда для сжигания высокозольного ангренского бурого угля.

Для достижения поставленной цели необходимо решить следующие задачи:

- анализ современного состояние исследуемого вопроса;

- разработка технологической схемы экспериментальной установки;

- создание горячей экспериментальной установки ;

- наладка и испытание экспериментальной установки.

2. РАСЧЕТНО-ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

2.1. Разработка метода расчета коэффициента гидравлического сопротивления топочного устройства.

Для определения затрат энергии на перемещение жидкостей и газов необходим расчет гидравлического сопротивления тракта. Разработанный топочный агрегат имеет сложную геометрическую конфигурацию [12] и для него важно иметь расчетную зависимость по определению гидравлического сопротивления. Используя уравнения для расчета потери напора на преодоление сопротивление на трения и местных сопротивлений, а также уравнение Дарси –Вейсбаха, приведенные в работе [13], можно получить

(2.1)

где: - коэффициент гидравлического трения;

- длина трубопровода, м;

R - гидравлический радиус, м;

- потери напора по Дарси –Вейсбаха, м;

- скорость потока, м/сек.

Известно, что значение зависит от формы сечения и длины трубопровода. В данной работе определяется зависимость формы поперечного сечения канала на коэффициент гидравлического сопротивления при течений жидкостей или газов. При этом принимается, что поверхности живых сечений всех фигур равны.

С целью сравнения определим площади живого сечения и смоченные периметры различных геометрических фигур.

Для технического решения, например, для обеспечения без изменение структуры потока можно выбрать ширину и длину четырехугольника в порядке / = 2,1. Если трубопровод имеет форму усеченного конуса, тогда коэффициент трения будет выразиться:

(2.2)

Следуя работы [12], уравнению (2.2) можно написать в следушем виде:

(2.3)

где: - безразмерная высота конуса; - угол конусности, в нашем случае ; - радус конуса в низком основание, в нашем случае 0,05 м.

Р определяем по следушему уравнению.

(2.4)

где: - плотность среды, ; - коэффициент скорости; - средняя значения скорости в данном сечении, м/с.

2.2.Разработка технологической схемы экспериментальной установки.

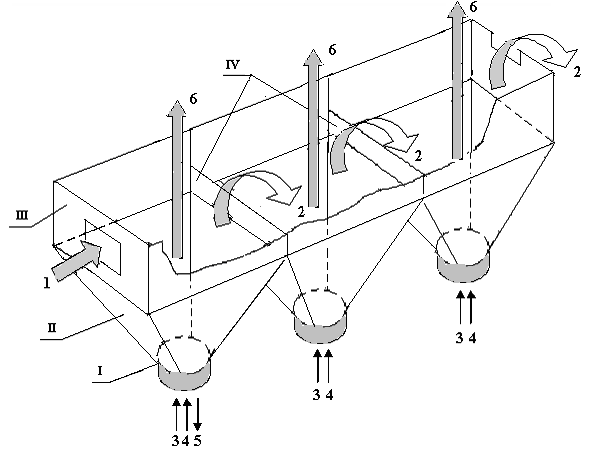

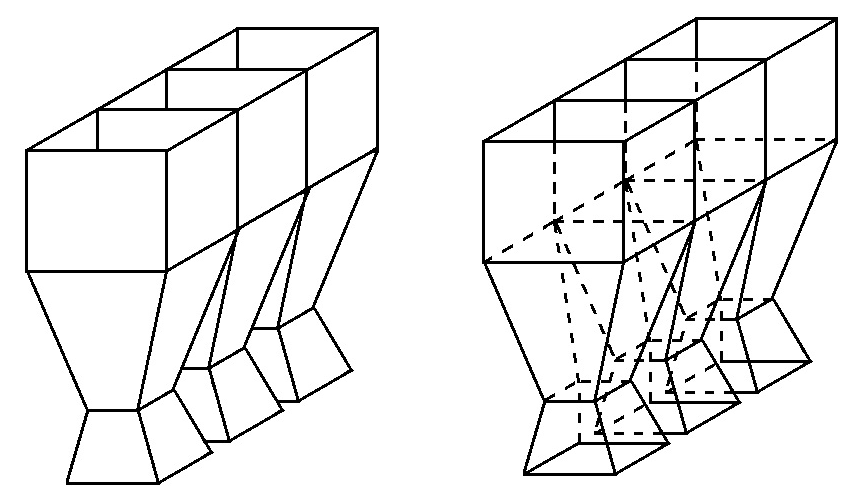

Предлагаемая топочное устройство состоит из несколько последовательно расположенных секций и каждая секция состоит из конической и призматической частей, где призматическая часть четырехгранная; широкая сторона конической части соединяется с призматической частью под нее в виде прямоугольника или квадрата; создаются: в конической части - фонтанирующий слой, в призматической части - псевдожиженный слой; количество секций ограничивается в пределах 2…12; отсчет секций производится со стороны подачи измельченного угля; секции имеют следующие геометрические соотношения: высота призматической части составляет 40…50 % конической части, угол наклона стенки конической части от вертикали 21…27 градусов, высота конической части составляет 6…7 ее средних внутренних диаметров; секции соединяются между собой через одноименные стороны призматической части, где высота стенки регулируется от низа до самой верхней точки призмы; стенки секций выполняются двухслойно в виде водяной рубашки для нагрева воды, кроме мест соединений по призматической части; последняя секция предназначается для охлаждения золы угля; за последней секцией устанавливается емкость для сбора золы, соединенная прямоугольным отверстием с торцевой стенкой ее призматической части; нагретый воздух и горячие рециркулируемые дымовые газы в необходимых количествах подаются через отверстие, расположенное внизу конической части секций; провал частиц тяжелых минералов осуществляется через низ конической части первой секции; поддержание температуры в топке на уровне 800…1200 0С осуществляется путем распыливания суспензий известняка или местной опоковидной глины в фонтанирующий слой; при помощи наружных стенок призматической части секций на самом верху топки создается общий канал - патрубок для дальнейшего продвижения дымовых газов; допускается крупность помола измельченного угля с размерами, равными с эквивалентным диметром 14…15 мм.

Топка содержит патрубок I для подвода воздуха и рециркулиремых дымовых газов, конической части II, призматической части III и стенки соединения секций IY (рис.2.1).

Способ осуществляется следующим образом. Измельченный полидисперсный уголь 1, подводимый в первую секцию топки, приводится в фонтанирующий слой при помощи вдуваемого воздуха 3 и рециркулируемыми дымовыми газами 4 из газохода после котлоагрегата. За счет осуществляемого процесса горения угля, твердые частицы топлива начинают терять свою массу и уменьшаются их размеры. Относительно тяжелые частицы топлива будут находиться в конической (низкой) части II топки в объеме фонтанирующего слоя, а относительно легкие частицы занимают призматическую (верхнюю) часть III топки и образуют псевдоожиженный слой. Горячие дымовые газы 6 из секций направляются в котлоагрегат через общий канал – патрубок, создаваемый наружными стенками призматических частей секций. Твердые частицы, достигшие по своей массе и размеру значения скорости уноса, начинают переливаться (перетекать) (линия 2) из одной секции в следующую через стенки IV. Таким образом, во всех секциях топки будут производиться идентичные процессы как в первой секции. Однако, в последующих секциях топки за счет постепенного снижения массы и уменьшения размеров твердых частиц соответственно уменьшается расход газовой среды, так как значения скорости фонтанирования и псевдоожижения будут относительно низкими. Элементарные частицы твердого топлива после полного сгорания, в виде золы, попадают в последнюю секцию, где происходит их охлаждение. Основная масса золы выводится из последней секции через торцевое прямоугольное отверстие в емкость для сбора золы (на чертеже не показана),

что позволяет снизить абразивный износ теплообменных поверхностей котлоагрегата. Летучая часть золы, которая составляет очень малую долю от общего объема золы, уносится дымовыми газами в котлоагрегат. Для обеспечения устойчивой гидродинамики осуществляется рециркуляция дымовых газов 4 из выхлопа котлоагрегата. Регулирование процесса горения осуществляется вторичным воздухом, подаваемым на дутье в котлоагрегат. Провал частиц тяжелых минералов осуществляется через низ конической части первой секции 5.

Подача суспензии известняка или опоковидной местной глины в фонтанирующий слой в некоторой степени смачивает поверхность твердых частиц, обеспечивается рабочая температура слоя на уровне 800…1200 0С. Известно, что при такой температуре исключается образование шлаков (температура начала умягчения золы угля 1200…1350 0 С) и значительно снижается эмиссия оксидов азота. Кроме того, применение гашеной извести или опоковидной глины, сорбируещих SOX через химические реакции, стимулирует процесс грануляции золы, уменьшает количество уноса, улучшает свойства твердых отходов и позволяет расширить их использование в качестве сырья для выпуска строительных материалов.

Секционирование топки с фонтанирующим слоем позволяет регулировать тепловую нагрузку котлоагрегата в широком интервале, обеспечивает равномерность сжигания угля с более активным перемешиванием, приводит к экономии электрической энергии за счет замены общего дутьевого вентилятора котлоагрегата на малые, регулируемые, а также за счет вывода из системы топливоприготовления мельничного устройства. Кроме того, повышается эффективность топливоиспользования за счет исключения механического недожога, значительно сокращаются выбросы вредных газообразных выбросов и летучей золы, отпадает необходимость «подсветки» топки качественным топливом, полностью предотвращается ошлакование теплообменной поверхности, значительно снижается темп абразивного износа труб котлоагрегатов за счет удержания основной массы золы и вывода ее в пределах топки.

Рис.2.1. Принципиальная схема первой модели топочного устройства, разработанная авторами 2004 году.

Рис.2.2. Модель топочного устройства, разработанная авторами в 2009 году.

2.3. Описание экспериментальной установки.

В данной работе приводится описания созданного авторами научно-экспериментального стенда, предназначенного для исследования процессов гидродинамики и сжигания низкосортных углей. В качестве объекта исследования взят бурый ангренский уголь, который в настоящее время имеет следующую характеристику. Влажность угля до 30-40%, содержание летучих Vб = 36%, калорийность 2700-2800 ккал/кг, общая зольность угля доходить до 40%. Здесь необходимо различать естественную природную зольность, которая составляет 13-17%, и приобретенную зольность, образующейся в основном попаданием глинозема и кремнезема при механизированной добычи угля открытым способом. Поэтому, в угле сжигающих станциях республики, для улучшения процесса горения, используются одновременно сернистый мазут М40 и природный газ. Подсветка факела сернистым мазутом, в свою очередь, приводил к образованию проблем, описанных в работе [8].

По данным многих специалистов и ученных, качество угля в перспективе, в мировом масштабе, будет ухудшаться и поэтому, разработка, исследование и внедрение современной технологий сжигания низкосортных углей – является актуальной задачей.

На кафедре «Теплоэнергетики» ТашГТУ ведутся научно-исследовательские работы по комплексному использованию и эффективному сжиганию бурого ангренского низкосортного угля. Имеется техническое решение на создание интенсифицированного кипящего слоя, которое по существу является современной отечественной технологией в области тепловой переработки низкосортных углей.

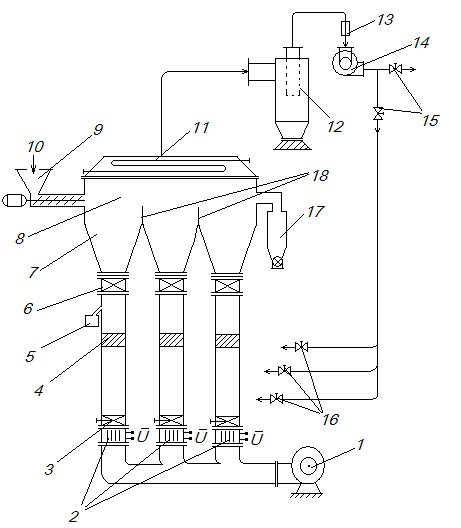

Схема научно-экспериментального стенда, где за основу приняты принципы классического фонтанирующего слоя и кипящего слоя, приведена на рисунке 2.3. и он состоит из следующих элементов:

- вентилятор для нагнетания свежего воздуха;

- электрический калорифер для подогрева дутевого воздуха;

- регулятор расхода нагретого воздуха;

- расходомер для измерения расходов газов (нагретый воздух и рециркулируюмые дымовые газы);

- сборник для тяжелых частиц;

- завихрители газо-воздушных потоков;

- конические части аппарата для создание микро фонтанирующего слоя;

- верхнее единое пространство для создания равномерного кипящего слоя;

- бункерная система для равномерной подачи сырого угля;

- подача сырого дисперсного угля;

- теплоотводящая система;

- циклон для улавливания мелких золовых частиц;

- фильтр для глубокой очистки дымовых газов от золовых частиц;

- вентилятор-дымосос;

- регулирующие вентили дымовых газов на рециркуляцию;

- регулирующие вентили рециркулируемых дымовых газов на соответствующие модули;

- сборник для основной массы золы;

- переливные пороги для перескока горящих частиц угля из модуля в модуль.

Рис. 2.3. Экспериментальный стенд для исследования процессов гидродинамики и сжигания низкосортных углей.

Принцип работы предлагаемой разработки приведены в работе [2]. Вопросы снижение эмиссии оксида азота и оксидов серы, а также утилизация золо- шлаковых отходов при сжигании низкосортного бурого ангренского угля рассмотрены в работе [8].

Для проведения научных экспериментов в предлагаемой схеме установки предусмотрены и установлены соответствующие контрольно - измерительные приборы. Кроме того, стенки аппаратов и воздуховодов тепло изолированы на требуемом уровне.

Таким образом, появляется возможность проведение научно-исследовательских работ по изучению процессов гидродинамики и сжигания низкосортных углей в разработанном стенде. Кроме того, в рассматриваемом стенде предусмотрены, в будущем, проведение исследовательских работ по изучению процессов сушки, дезагрегации и газификации низкосортных углей.

2.4. Исследование движения газовзвеси в экспериментальной топочной камере.

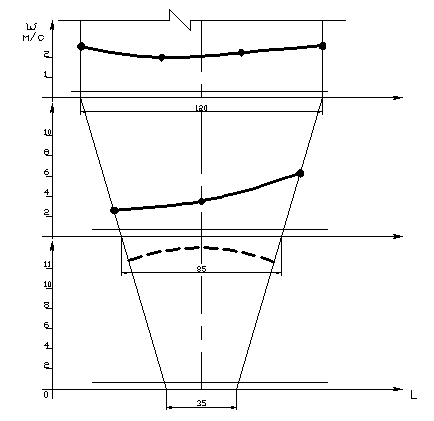

Эксперимент заключается в снятии поле скорости в секциях аппарата. Для этого в каждой секции и в распределительном коллекторе, после запорных устройств, выполнены отверстия для замеров. Скорости потоков воздуха замерялись прибором Testo 405-V1. Поля скоростей замерялись в различных режимах, при различных скоростях воздуха. Полученные результаты были записаны в табл.1.

Таблицы 1: Результаты измерения скоростей потока воздуха в каждой секции аппарата. Секция 1.

|

Точка замера 2.1 |

Точка замера 2.2 |

Точка замера 2.3 |

|||

|

Номер замера |

Скорость потока воздуха, м/с |

Номер замера |

Скорость потока воздуха, м/с |

Номер замера |

Скорость потока воздуха, м/с |

|

1 |

7,37 |

1 |

- |

1 |

5,29 |

|

2 |

10,26 |

2 |

- |

2 |

3,12 |

|

3 |

- |

3 |

10,68 |

3 |

4,02 |

|

4 |

- |

4 |

10,82 |

4 |

4,49 |

|

5 |

10,04 |

5 |

10,08 |

5 |

4,08 |

|

6 |

10,53 |

6 |

9,77 |

6 |

2,88 |

Замеры производились в течении 60 секунд в каждом положении измерительного прибора, каждой точки замера каждой секции. Общее время эксперимента составило 1260 секунд или 21 минута.

После составления таблиц результатов были построены схемы поля скоростей каждой секции в отдельности (рис.2.3).

Рисунок 2.3 График поле скоростей, где – скорость потока воздуха

З А К Л Ю Ч Е Н И Е

В завершении, по рассматриваемой магистерской диссертации можно сделать следующие заключения:

1.Выполнен анализ исследуемого вопроса и определена его современное состояние, заключающейся в необходимости разработки современного способа сжигания для высокозольного ангренского бурого угля.

2.Разработан научный экспериментальный горячий стенд для исследования процесса сжигания высокозольного ангренского бурого угля. Топочная камера состоит из пяти камер, где последняя камера предназначена для охлаждения и полезногоиспользования тепла золы угля.

3.Создан научно- экспериментальный горячий стенд для исследования процесса сжигания высокозольного ангренского бурого угля с производительностью по углю, равным 24 кг/час.

4.Произведен опыт по сжиганию высокозольного ангренского бурого угля на созданном стенде и подтверждена работаспособность разработки.

5.Выполнен расчет ожидаемой экономической эффективности от внедрения данной разработки на ОАО «Ново- Ангренской ТЭС».

6.Результаты исследования могут быть использованы в учебном процессе бакалавриатуры по направлению «Теплоэнергетика» ТашГТУ, а также при расчете и проектировании теплоэнергетических установок.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Доклад президента Республики Узбекистан И.А.Каримова на заседании

кабинета министров, посвященном основным итогам 2011 года и

приоритетам социально – экономическгого развития на 2012 год./ 20

января 2012 года

2. И.А.Каримов. Узбекистан на пороге XXI века. –Ташкент. 2010г.

- Кучин Г.П. и др.. Сжигание низкосортных топлив в псевдоожиженном слое. Киев, 1987г.

- Беляев А.А. Сжигание высокозольных топлив в топках с кипящим слоем промышленных котлов. Учебное пособие. Под ред. И.П.Морозова. –М., Издательство МЭИ. 2004.-72с.

- Матур К., Эпстайн Н. Фонтанирующий слой. –Л., «Химия», 1978, с.10-12.

- Патент РФ № 2249763 С1 кл. F 23 C 10/00 . Топка с фонтанирующим слоем. Опубликовано 10.04.2005 Бюл. № 10.

- Ольховский Г.Г. Технологии для тепловых электростанции // Теплоэнергетика. 1999. N 8, с.20-25.

- Кобзаренко Л.Н. Экологическая и экономическая эффективность инвестиционных проектов энергоустановок многоцелевого назначения с газификацией угля в шлаковом расплаве // Теплоэнергетика. 2004. N 2, с.58-63.

- Вихрев Ю.В., Рябов Г.А. Перспективы развития технологии сжигания твердого топлива в циркулирующем кипящем слое. //Энергетик. 2007г. №7, с.333-34.

- Потапов В.Н. Перспективы угольных тепловых электростанций. Взгляд со стороны.//Материалы III Международной научно-практической конференции. –Екатеринбург. 2007г., с.120-123.

- Захидов Р.А. Энергетика стран мира и Узбекистана в XXI веке.//Проблемы энергетики и информатики. Доклады Академии Наук Республики Узбекистан. 2002г.

- R.Babahodzhaev. Intensified fluidized bed burning of tne angren brown coal containing an increased amount of ash // N.Syred and A.Khalatov (eds.), Advanced Combustion and Aerothermal Technologies. 2007.Springer.

- Бабаходжаев Р.П.Исследование процесса микрофонтанирования в интенсифицированном кипящем слое для сжигания низкосортных углей //Сборник трудов VII Всероссийской конференции «Горение твердого топлива» (с международным участием). Ч.2. -Новосибирск, -2009г.

- Бабаходжаев Р.П. Юнусов Б.Х, Каримов А.А., Алимбаев А.У. Некоторые рузультаты экспериментального исследования гидродинамики интенсифицированного кипящего слоя для бурого низкосортного угля. //Материалы докладов Национальной конференции по теплоэнергетике. НКТЭ -2006. Том II. Казань 2006 с. 113 -115.

- Чугаев Р.Р. Гидравлика. –Л., Энергоиздат, 1982 г., с.175-180.

- Бабаходжаев Р.П Результаты исследования по улучшению процесса сжигания мазута М40 на котлоагрегатах ДЕ-25 и БМ-35. // Энергетика: управление, качество, и эффективность использования энергоресурсов. Сборник трудов четвертой Всероссийской научно-технической конференции с международным участием. Благовещенск, 5-7 октября 2005г.

- Бабаходжаев Р.П. Интенсифицированный кипящий слой для сжигания ангренского бурого угля с повышенной зольностью.// Международный научный семинар НАТО «Современные технологии горения и аэротермодинамики: защита окружающей среды и снижение выбросов в атмосферу». Сборник научных статьей. г.Киев. 15-19 мая 2006г.

- Бабаходжаев Р.П.., Каримов А.А., Алимбаев А.У. Утилизация зола – шлаковых отходов при сжигании ангренского бурого угля в псевдоожиженном слое // II Международная конференция «Стратегия качества в промышленности и образовании». Материалы. г.Варна (Болгария), 2-9июня 2006г.

- Разработка и создание экспериментального горячего стенда для сжигания угля. Науч.руководитель доц.Бабаходжаев Р.П., Укимтаев О.А. Публикация материала на международной молодёжной форуме (конференции) 10-14 мая 2011 года.

- Исследование гидродинамики интенсфицированного кипящего слоя для сжигания низкосортного угля// Науч. руководитель доц.Бабаходжаев Р.П., Каримов А.А., Укимтаев О.А. Публикация материала на международной технической конференции 15-16 декабря 2011 года.

- www.sorbtnt.su.

- www.hata.by.

- www.labek.ru/art/php/ www.ekologib.ru.

- www.teplo-ximia, narod.ru.

- www.vpu.ru;

- www.swtsamara.ru