Технологический процесс сварки трубопровода с разной толщиной стенки труб

Содержание

|

ВВЕДЕНИЕ……………………………………………………………………

|

5

|

- ТЕОРЕТИЧЕСКАЯ ЧАСТЬ………………………………………………

- Требования к конструкции……………………………………………….

- Выбор марки стали………………………………………………………..

- Выбор электрода…………………………………………………………..

- Выбор и характеристика оборудования………………………………….

|

7

8

8

9

9

|

- РАСЧЕТНО-ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ ………………………….

- Технология сварки трубопровода………………………………………..

- Нормативные геометрические параметры шва………………………

- Расчет параметров режима……………………………………………

- Термическая обработка…………………………………………………..

- Характеристика видов подогрева……………………………………...

- Контроль качества…………………………………………………………

- Визуально измерительный контроль качества……………………….

|

11

11

12

12

15

16

17

18

|

- ОПЫТНО-ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ…………………………

3.1 Проверка на предотвращения не допустимых пластичности деформаций подземного трубопровода……………………………………..

3.2 Проверка общей устойчивости трубопровода………………………….

|

20

21

23

|

|

4 РАСЧЕТНО-ЭКОНОМИЧЕСКАЯ ЧАСТЬ………………………………..

|

31

|

|

5 ТЕХНИКА БЕЗОПАСНОСТИ……………………………………………..

|

33

|

|

ЗАКЛЮЧЕНИЕ……………………………………………………………….

|

35

|

|

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ…………………………

|

37

|

|

|

|

ВВЕДЕНИЕ

Сварка такой же необходимый технологический процесс, как и обработка металлов, резанием, литье, ковка, штамповка. Перспективы сварки, как в научном, так и в техническом плане безграничны. Эффективность трубопроводных магистралей, несмотря на их, относительно высокую металлоёмкость, обуславливаются возможностью доставки продукта к потребителю наиболее коротким, по сравнению с другими видами транспорта, путём, большой пропускной способностью, относительно невысокой стоимостью единицы транспортной работы, автоматизацией процессов перекачки, независимостью от сезона и погодных условий, незначительными сроками строительства, минимальными потерями транспортируемого продукта. Сварка и ремонт стыков при низкой температуре ручной дуговой сваркой плавящимся электродом на постоянном токе, создаёт условия для формирования более качественного сварного соединения, в связи с этим, данная тема актуальна в нашем регионе, который изрезан нитками трубопроводов.

Цель: Технологический процесс сварки трубопровода с разной толщиной стенки труб.

Задачи:

- Выбор источника питания, оборудования и сварочных материалов.

- Разработка технологии сварки.

- Выбор и расчет параметров режима труб с разной толщиной стенок.

- Расчет разной толщины стенок на устойчивость и прочность.

Выполнив данные задачи, создается возможность, повышения качества и надежности сварных соединений c разной толщиной стенок труб.

Актуальность дипломного проекта, сварка в трассовых условиях с разной толщиной стенок применяя все необходимые материалы и агрегаты сварочного производства, техник в своей профессиональной деятельности должен знать все компетенции технологии сварочного производства и уметь принимать производственные решения.

- ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

- Требование к конструкции

Конструкции трубопровод относиться к конструкции, испытывающие избыточное давление к которым предъявляют требование герметичности соединений.

Подготовка труб под сварку включает: резку труб и обработку кромок под сварку согласно чертежам, очистку поверхности свариваемых кромок, центровку стыка.

Угол скоса кромок труб проверяют универсальным шаблоном сварщика в нескольких точках по окружности. Допускаемое отклонение от заданного угла не должно превышать значений. Торцы труб должны быть перпендикулярны к ее продольной оси. Проверяют перпендикулярность угольником и линейкой. Отклонения замеряют по двум взаимно перпендикулярным диаметрам. Отклонение от перпендикулярности для труб с условным проходом более 250 мм — 2 мм. Нельзя сваривать трубы, кромки которых покрыты ржавчиной, маслом, краской или грязью, так как ухудшается устойчивость горения дуги, появляется пористость и понижается прочность сварного соединения. Очищают кромки и концы труб от ржавчины, окислов и других загрязнений с наружной и внутренней сторон на ширину 15—20 мм от сварного стыка; при этом пользуются стальными щетками, шарошками, шлифовальными машинками и приспособлениями. Центраторы– это приспособления, используемые для центрирования торцов труб перед их соединением и сваркой. Они позволяют значительно ускорить и упростить стыковку двух цилиндрических труб, что особо актуально при монтаже трубопровода.

- Выбор марки стали

Для сварки труб диаметром 1020 мм требуется, качественная сталь с высокими прочностными характеристиками, была выбрана сталь Ст20.

Сталь Ст20 содержит - углерод (C) - 0.17-0.24 %, кремний (Si) - 0,17-0,37%, марганец (Mn) - 0,35-0,65 %; содержание меди (Cu) и никеля (Ni) допускается не более 0,25%, мышьяка (As) - не более 0,08%, серы (S) - не более 0,4%, фосфора (Р) - 0,035%, предел прочности 412МПа, предел текучести 245МПа, относительное удлинение 21%, класс прочности К80.

Структура стали 20 представляет собой смесь перлита и феррита. Термическая обработка стали 20 позволяет получать структуру реечного (пакетного) мартенсита. При таких структурных преобразованиях прочность возрастает, и пластичность уменьшается. После термического упрочнения прокат из стали 20 можно использовать для изготовления метизной продукции.

Для сварки стыков труб в трассовых условиях определен выбор способа сварки – РДС и поэтому выбор оборудования определяем для данного способа.

- Выбор электрода

Каждый компонент покрытия может выполнять одну или несколько функций, как при изготовлении электродов, так и в процессе сварки, а одни и те же компоненты в различных видах покрытий могут выполнять различные функции такие как: шлакообразующие; газообразующие; стабилизирующие; раскисляющие; легирующие; связующие.

В процессе сварки плавлением часть сварочного металла переходит в жидкое состояние и смешивается с наплавленным металлом.

По видам покрытий электроды подразделяются:

А — с кислым покрытием, содержащим окиси железа, марганца, кремния, иногда титана;

Б — с основным покрытием, имеющим в качестве основы фтористый кальций и карбонад кальция;

Ц — с целлюлозным покрытием, содержит целлюлозу, муку и органические составы, создающие газовую защиту дуги и образующие при плавлении тонкий шлак;

Р — с рутиловым покрытием, основной компонент рутил. При сварке на постоянном и переменном токе разбрызгивание металла незначительно.

По технологической карте для выполнения кольцевого шва в данном дипломном проекте были выбраны электроды марки ОК 53.70 для сварки корневого шва и ОК 74.70 для заполняющего и облицовочного шва, которые характеризуют по типу покрытия – основной, для односторонней сварки труб и конструкций общего назначения. Отличается большой глубиной проплавления, дает плоский шов с легко удаляемым шлаком. Хорошо сбалансированная шлаковая система обеспечивает стабильное горение и позволяет легко производить сварку во всех пространственных положениях. Рекомендуется для сварки труб и корневых проходов.

- Выбор и характеристика оборудования

Для дипломного проекта был выбран сварочный агрегат 2х постовой АДД 2х2501 П+ВГ, приводной двигатель дизельный Д 242–56, номинальный сварочный ток 250 А на каждом посту или 450 А на одном посту, пределы регулирования сварочного тока 35–315 А, мощность вспомогательного электрогенератора 4 кВт.

Таблица 1.1 – Технические характеристики сварочного агрегата

|

Тип агрегата

|

Кол-во постов

|

Номинальный сварочный ток, А

|

Двигатель

|

Вспомогательный генератор

|

|

АДДУ-2х2501 П+ВГ

|

2

|

250

|

Д 242-56

|

4кВт

|

Для стыковки труб был выбран, центратор ЦЗН 1020 предназначен для соединения и стыковки труб перед сваркой. По конструкции центратор представляет собой цепь из унифицированных звеньев, заканчивающуюся замыкающим звеном(крюком). Для установки и фиксации центратора на трубе используется прижимной механизм с уборной шайб

- РАСЧЕТНО-ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

- Технология сварки трубопровода

Технология выполнения ручной дуговой сварки осуществляется при строительстве трубопроводов, проводится с использованием ручного метода дуговой сварки. Применяя этот способ, можно соединить отдельные детали в секции и произвести сварку с разной толщиной стенки металла.

Технология выполнения сварочных работ этим методом зависит, прежде всего, от материала данного вида труб.

В зависимости от того, какой марки применялась при изготовлении труб, а также от условий, в которых будет использоваться трубопровод, выбираются приспособления для сварки труб и вид сварочных материалов.

После этого устанавливается технология сварочных работ, которая зависит от толщины стенки свариваемых деталей и от их диаметра.

Наиболее жесткие требования предъявляются к качеству корневого шва. При его выполнении необходимо следить за равномерным проплавлением кромок деталей, в результате которого должен образоваться равномерный по высоте валик.

Наружная поверхность этого шва должна иметь мелкочешуйчатую структуру и отличаться плавностью сопряжения с боковой поверхностью разделки.

Заполняющие слои сварного шва должны надежно проплавлять кромки деталей и сплавляться между собой. После выполнения каждого слоя необходимо проведения тщательной зачистки шва от образованного шлака.

В зависимости от типа используемых электродов, можно выделить три наиболее часто применяемые схемы сварки.

Последовательность наложения сварных швов при соединении труб диаметром более 700 мм. При сварке особенно важно смещение замыкающих участков в смежных слоях шва (так называемых замков). Они должны отстоять друг от друга не менее чем на 60 - 100 мм, а в потолочной части удобнее заканчивать заварку шва на расстоянии 50 - 70 мм от нижней точки трубы. При невозможности выполнить сварку неповоротных стыков потолочным швом применяют комбинированный способ сварки стыка со вставкой, при котором нижнюю часть шва заваривают с внутренней стороны, а затем заваривают верхнюю часть шва с наружной стороны. Электроды применяют такие же, что и при сварке поворотных стыков. Однако соединение неповоротных стыков является особо ответственной сваркой и выполняется высококвалифицированными сварщиками.

- Нормативные геометрические параметры шва.

Для выполнения стыка трубы 1020мм определяем выбор геометрических параметров: соединение С17 угол разделки 250, зазор 2±1,0, притупление кромок 1±1, ширина сварного шва 19±2, выпуклость шва 0,5±1,5, высота подварочного шва 8±2, ширина подварочного шва 0,5±0,5; по ГОСТ 5264-80, ГОСТ 16037-80.

- Расчет параметров режима

Производим расчет режима ручной дуговой сварки.

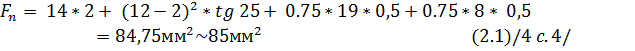

- Площадь наплавки стыкового шва с V- образной разделкой кромок и с подваркой корня шва определяется по формуле:

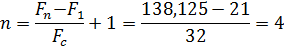

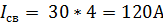

- При сварке многопроходных швов необходимо определить число проходов по формуле:

При ручной сварке многопроходных швов первый проход выполняется электродами диаметром 3-4 мм, так как применение электродов большого диаметра затрудняет провар корня шва. При определении числа проходов следует учитывать, что сечение первого прохода не должно превышать 30-33~мм и может определено по формуле:

,

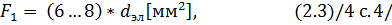

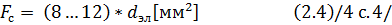

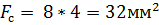

Площадь наплавки последующих проходов определяется по формуле:

где, dэл- диаметр электрода, мм.

При сварке многопроходных швов стремятся сварку проходов выполнять на одних и тех же режимах, за исключением первого прохода.

- Диаметр электрода назначается в зависимости от толщины свариваемого изделия. Примерное соотношение между диаметром электрода и толщиной свариваемых элементов приведено ниже.

Таблица 1.2 – Зависимость диаметр электрода от толщины основного металла.

|

Толщина свариваемого изделия, мм

|

1-2

|

3

|

4-5

|

6-12

|

13 и более

|

|

Диаметр электрода, мм

|

1,5-2,0

|

3

|

3-4

|

4,0-5,0

|

5,0 и более

|

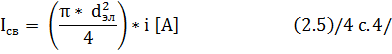

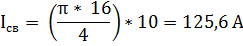

- Расчет силы сварочного тока Iсв, при ручной сварке производиться по диаметру электрода и допускаемой плотности тока:

где, i – допустимая плотность тока, А/мм.

Допустимая плотность тока зависит от диаметра и вида покрытия. Чем больше диаметр электрода, тем меньше допустимая плотность тока, так как ухудшающие условия охлаждения. Вид покрытия оказывает влияния на скорость плавления электрода, а следовательно, на нужную плотность тока в связи с их различной теплопроводностью и характером протекания металлургических процессов.

Величина допускаемой плотности тока (в А/мм2) в электроде при ручной дуговой сварке:

Таблица 1.3 – Выбор диаметра электрода на тип покрытия.

|

Вид покрытия

|

Диаметр электрода, мм.

|

|

|

3

|

4

|

5

|

6

|

|

Кислое, рутиловое

|

14-20

|

11,5-16

|

10-13,5

|

9,5-12,5

|

|

Основное

|

13-8,5

|

10-14,5

|

9-12,5

|

8,5-12,0

|

Для приближенных расчетов сварочный ток может быть определен по эмпирической формуле:

где, dэл- диаметр стержня электрода, мм.

k- коэффициент, принимаемый в зависимости от диаметра электрода:

Таблица 1.4 – коэффициент, применяемый в зависимости от диаметра электрода.

|

d мм

|

1-2

|

3-4

|

5-6

|

|

k А/мм

|

25-30

|

30-45

|

45-60

|

Напряжение на дуге при ручной дуговой сварке изменяется в пределах 22-36 В и при проектировании технологических процессов ручной сварки не регламентируется.

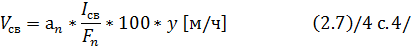

- Скорость сварки определяется из соотношения:

где, аn - коэффициент наплавки, г/А-ч;

y - плотность наплавленного металла, г/см3; yстали =7,8 г/см3

Fn - площадь наплавленного металла, см.

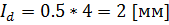

7) Длина дуги при ручной сварки в зависимости от условии сварки и марки электрода должно быть в пределах:

(2.8)

Чрезмерное уменьшение длины дуги ухудшает формирование шва и может привести к короткому замыканию. Чрезмерное увеличение длины дуги приводит к снижению глубины провора увеличению разбрызгивания.

- Термическая обработка

При низких температурах работоспособность стали и ее сварных соединений ухудшается: повышается твердость, временное сопротивление, предел текучести и усталости, снижаются пластичность и ударная вязкость. Показателем работоспособности стали при низкой температуре является критическая температура хрупкости - такая температура, при которой наблюдается резкое снижение ударной вязкости. Чем ниже эта температура, тем надежнее работает сталь при низкой температуре.

- Характеристика видов подогрева

Предварительный подогрев труб ведется и в зимнее время при низких температурах, актированным днем является температура ниже 42С. Для создания качественного шва необходимо применять предварительный подогрев. При подогреве для сварки магистральных трубопроводов применяют четыре технологии: с использованием газопламенного нагрева от кольцевых горелок работающем на газе - пропан, электронагревателей сопротивления и комбинированного действия, индукционного нагрева токами. Основным методом подогрева при сварке магистральных трубопроводов, проектируемых российскими организациями, является газопламенный нагрев кольцевыми горелками работающем на газе - пропан. Этот метод нагрева отличается простотой и не требует применения электрических источников питания.

Сопутствующий подогрев применяется тогда, когда имеются перерывы в работе и ответственные сварные соединения подлежат сопутствующему подогреву с целью получения более равномерной твердости между основным металлом и швом. В результате напряженность конструкции в зоне сварного соединения уменьшается, а прочность и устойчивость к нагрузкам увеличивается.

Последующий подогрев предназначен для защиты от воздействия атмосферных осадков и обеспечения медленного остывания сварных швов кольцевых стыков труб и зон термического влияния с целью предотвращения образования закалочных структур в металле шва. Основной задачей данного изделия является, прежде всего, защита швов и зоны термического влияния от воздействия окружающей среды, в частности, от осадков атмосферы. Кроме того, термопояс для труб способен обеспечить замедленное остывание швов, образующихся при сварке. В результате предотвращаются разнообразные образования закалочных структур в металле шва труб. Термопояс предназначен для защиты от воздействия атмосферных осадков и обеспечения медленного остывания сварных швов кольцевых стыков труб и зон термического влияния с целью предотвращения образования закалочных структур в металле шва. Для подогрева после сварки выбран термопояс марки Ж83-Р756-02 для труб диаметром 1020 мм, он обеспечивает равномерное остывание шва при низких температурах.

- Контроль качества

Контроль качества продукции – проверка соответствия показателей качества установленным требованием. Дефекты в сварных соединениях могут, вызваны плохим качеством сварочных материалов, неточной сборкой и подготовкой стыков под сварку, нарушением технологии сварки, низкой квалификацией сварщика и другими причинами. Задача контроля качества- выявление дефектов и возможных причин появления брака и его предупреждение.

Дефекты сварных соединений могут классифицироваться по различным признакам: форме, размеру, размещению в сварном шве, причинам образования, степени опасности и т. д. Наиболее известной является классификация дефектов, рекомендованная межгосударственным стандартом ГОСТ 30242-97 «Дефекты соединений при сварке металлов плавлением. Классификация, обозначения и определения».

Согласно этому стандарту дефекты сварных соединений подразделяются на шесть групп:

- трещины;

- полости, поры, свищи, усадочные раковины, кратеры;

- твердые включения;

- несплавления и непровары;

- нарушения формы шва – подрезы, усадочные канавки, превышения выпуклости, превышения проплава, наплавы, смещения, натеки, прожоги и др.;

- прочие дефекты.

Каждому типу дефекта соответствует цифровое обозначение, а также возможно буквенное обозначение, рекомендованное международным институтом сварки.

- Визуально измерительный контроль качества

Визуальный контроль качества или ВИК контроль является первичным методом неразрушающей диагностики. Внешний осмотр изделия может проводиться как при помощи простейших измерительных инструментов, так и с использованием специальных оптических систем предназначенных для осуществления контроль качества сварных швов и основного металла, соединений и наплавок, в процессе проведения подготовительных и сварочных работ, и в случае выявления дефектов. Визуальный контроль качества или ВИК контроль является первичным методом неразрушающей диагностики. Внешний осмотр изделия может проводиться как при помощи простейших измерительных инструментов, так и с использованием специальных оптических систем. Средства визуального контроля: УШС (универсальный шаблон сварщика) штангенциркули, микроскопы, измерительные линейки. Только после того, как был проведен ВИК и устранены недопустимые дефекты, сварные соединения могут быть подвергнуты контролю любыми другими методами, например, рентгеновскому или ультразвуковому контролю.

Радиационные методы контроля основаны на регистрации и анализе ионизирующего излучения при его взаимодействии с контролируемым изделием. Наиболее часто применяются методы контроля прошедшим излучением, основанные на различном поглощении ионизирующих излучений при прохождении через дефект и бездефектный участок сварного соединения. Подготовка к просвечиванию при радиографии заключается в предварительном осмотре сварного соединения и очистке его от шлака, масла и других загрязнений. Наружные дефекты удаляют. Участки шва маркируют с помощью свинцовых знаков, либо помечают пленку или флуоресцентные экраны. На поверхность изделия вблизи контролируемого шва устанавливаются эталоны чувствительности, чаще всего - канавочный: пластинка с канавками переменной глубины и ширины. В качестве источника ионизирующего излучения при радиоскопии чаще применяют рентгеновские аппараты, реже линейные и циклические ускорители, а также радиоизотопные источники большой мощности. Перспективно применение нейтронного излучения, получаемого в ядерных реакторах или генераторах нейтронов. Радиационный метод контроля удобно осуществить в трассовых условиях, но с точки зрения безопасности и охраны труда необходимо соблюдать требования.

Применение ультразвукового метода обусловлено тем, что некоторые дефекты при радиационном методе не выявляются. Этот метод легок в применении, но трудность составляет расшифровка. Звуковые волны не изменяют траектории движения в однородном материале. Отражение акустических волн происходит от раздела сред с различными удельными акустическими сопротивлениями. Сварные швы являются самой массовой областью применения ультразвуковой дефектоскопии. Это достигается за счёт мобильности ультразвуковой установки, высокой производительности контроля, высокой точности, высокой чувствительности к любым внутренним (объёмным — поры, металлические и неметаллические включения; плоскостным — непровары, трещины), а также внешним, то есть поверхностным дефектам сварных швов (подрезы, обнажения валика усиления).

- ОПЫТНО-ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Проверка прочности подземных трубопроводов ведется согласно п. 8.23 СНиП 2.05.06-85*.

Проверка на прочность подземных трубопроводов в продольном направлении производим из условия:

где, - продольное осевое напряжение от расчетных нагрузок и воздействий, МПа;

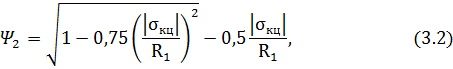

– коэффициент, учитывающий условное напряжение состояния металла труб, при растягивающих осевых продольных напряжениях принимаемый равным единице, при сжимающих определяемый по формуле:

где, R1 - расчетное растяжение сопротивления, МПа;

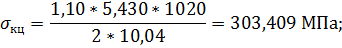

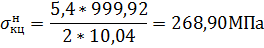

кц - кольцевые напряжения от качественного внутреннего давления, МПа, определяется по формуле:

где, n - коэффициент надежности по нагрузке – внутреннему рабочему давлению в трубопроводе, принимаемый по табл. 13* СНиП 2.05.06-85*, n=1,10;

н - номинальная толщина стенки, мм.

Рассчитано продольно осевые напряжения:

пр.N=-18,87МПа

Так как продольные осевые напряжения сжимающие (пр.N<0), то коэффициент, учитывающий двухосное напряжение состояние металла труб, определим, используя формулу (3.3).

То коэффициент, учитывающий двухосное состояние трубопровода используем формулу:

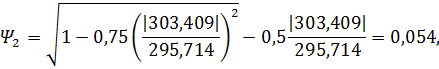

Получаем |-18,87|МПа<0,054*295,714=15,968МПа

Условия прочности выполняются.

3.1 Проверка на предотвращения не допустимых пластичности деформаций подземного трубопровода

Расчет газопровода на пластичных деформаций ведется по методике отраженной в п.8.6 СНиП 2.05.06.-85*.

Для предотвращения недопустимых пластических деформаций подземных и надземных (в насыпи) трубопровода проверку производить по условию:

где, максимальные суммарные продольные напряжения в трубопроводе от нормативных нагрузок и воздействий, МПа;

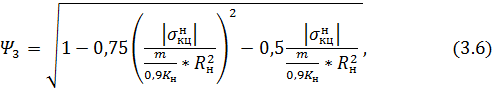

3 - коэффициент - учитывающий двухосное напряжение состояния метала труб при растягивающих продольных напряжений) принимаемый равным единицы при сжимании определяется по формуле:

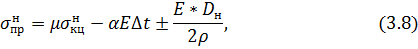

где, - кольцевые напряжения от нормативного (рабочего)давления, МПа;

Определяется по формуле:

Значение продольного напряжения от нормативных нагрузок и воздействий

где, - минимальный радиус упругого изгиба оси трубопровода, м.

Определим кольцевые напряжения от нормативного (рабочего) давления:

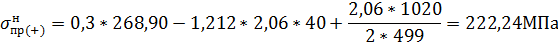

Положительное значение продольного напряжения от нормативных нагрузок и воздействий:

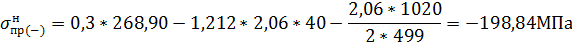

Отрицательное значение продольного напряжения от нормативных нагрузок и воздействий (при замыкании трубопровода в холодное время):

Приминаем в дальнейшем расчет больше по модулю значение

Так как принятое значение <0, то значимый коэффициент принимаем равным 1.

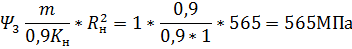

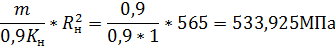

Для предотвращения недопустимых пластических деформаций (в насыпи) трубопроводов производим проверку условно

222,24<565МПа

-198,84<533,925МПа

Условия проверки на недопустимые пластичные деформации выполняются.

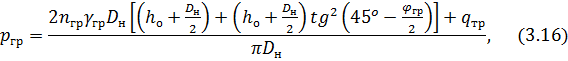

3.2 Проверка общей устойчивости трубопровода

Проверку общей устойчивости трубопровода в продольном поправлении в плоскости наименьшей жесткости системы будем производить из условия:

где, S - эквивалентное продольное осевое усилие в сечении трубопровода измеряется, МН;

Nкр - продольно критическое усилие при котором наступает продольной устойчивости трубопровода, МН.

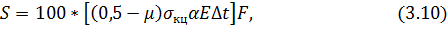

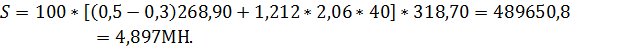

Эквивалентное продольное осевое усилие в сечении трубопровода S следует определять от расчетных нагрузок и воздействий. С учетом продольных и поперечных перемещений трубопровода в соответствии с правилами строительных мех.

В частности, для прямолинейных участков трубопроводов и участков выполненных упругим изгибом, при отсутствии компенсации продольных перемещений просадок и пучения грунта эквивалентное продольное осевое усилие в сечении трубопровода S определяется по формуле:

где, - кольцевые напряжения от расчетного продольного осевого напряжения МПа;

F – площадь поперечного сечения трубы, см2.

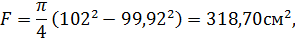

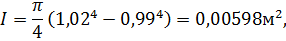

Площадь поперечного сечения трубы

Значение кольцевого напряжения от расчетного внутреннего сравнения принимаем .

Nкр - следует определять согласно правилам строительной механики с учетом принятого конструкций решений и начального искривления трубопровода в зависимости от глубины его заложения, физико-механического характеристик грунта наличия балласта закрепляющих с учетом их податливости. На обведенных участках следует учитывать гидростатического воздействия воды.

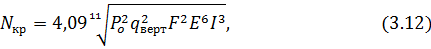

Для прямолинейных участков подземных трубопроводов в случае пластичности связи трубы с грунтом продольном критичном усилие находят по след формуле:

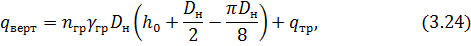

где, pо - сопротивление грунта продольным перемещением отрезка трубопровода, Н/м;

qверт - сопротивление поперечных вертикальными перемещениями отрезка трубопровода единичным длины обусловлены весом грунтовым засветки и собственного веса трубопровода от нее к единицы длины, Н/м;

I – момент инерции сечении трубопроводов на рассматриваемом участке, м4.

Продольное критическое усилие для прямолинейных участков подземных газопроводов в случае упругой связи трубы с грунтом находят по формуле:

где, Ко - коэффициент нормального сопротивлений грунта (коэффициент постели грунта при сжатии), Н/м3.

Расчетное продольное критическое усилие Nкр.

- Сопротивление грунта продольными перемещениями отрезка трубопровода единичная длина, Н/м.

где, - предельные касательные напряжения по контакту трубопровода с грунтом, МПа.

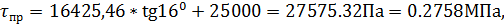

Предельные касательные напряжения по контакту трубопровода с грунтом определим, используя формулу:

где, - среднее удельное давление на единицу контакта трубопровода с грунтом, ,

- угол внутреннего изменения, град.;

Сгр - сцепление грунта, Па.

Величину Ргр определяется по формуле:

где, nгр- коэффициент надежности по нагрузке от давления (веса) грунта принимаема по таблице 13*СНиП 2.05.06-85, nгр=0,80;

- высота слоя засыпки от верхней образующей до дневной поверхности, м;

- удельный вес грунта, Н/м3;

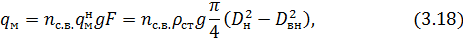

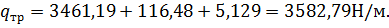

- нагрузка от собственного веса заизолированного трубопровода с перекачиваемым продуктом, Н/м, определяется по формуле:

где, - расчетная нагрузка от массы труб, Н/м;

- расчетная нагрузка от изоляции трубы, Н/м;

- расчетная нагрузка от веса продукта, Н/м, которая учитывается при расчете газопроводов и при расчете, если в процессе их эксплуатации невозможно их опустошение и замещение продукта воздухом.

a. Нагрузка от веса трубы, Н/м, рассчитываем по формуле:

где, nс.в - коэффициент надежности по нагрузке от действия массы (собственного веса)и обустройств принимаемым по таблице 13* СНиП 2.05.06-85;

- нормативное значение нагрузки от собственного веса трубы, Н/м;

- плотность стали, Кг/м3;

g - ускорение свободного падения, g=9,80665м2/с.

Принимаем значение nс.в=0,95, так как при расчете трубопровода на устойчивости и устойчивости положения, а как же в других случаях, когда уменьшение нагрузки ухудшает условия работы конструкции должна принимать не значительные коэффициент надежности по нагрузке которые указываются в скобках.

,

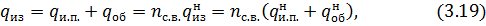

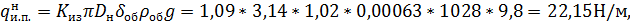

б. Нагрузка от веса изоляции трубопровода, Н/м.

Лента «Полилен» - четырехслойная лента на основе термосвета стабилизированного полиэтилена и бутилкаучука изготовленная методом со-экструзии предназначена для изоляции при строительных и изоляции подземных газонефтепродуктопроводов с цельно защиты их от коррозий при температурных эксплуатаций от -600с до +500с.

Размер ленты должны соответствовать нормам указанных в Таблицах 3.5.

Таблица 3.5.

|

Наименование

|

Нормы

|

|

1.Толщина - мм

|

0,63(±)0,05

|

|

2.Ширина рулона -мм

|

450(±)5

|

|

3.Длина полотна ,(м) не менее

|

170

|

Свойства ленты должны соответствовать нормам, указанным в Таблице 3.6.

Таблица 3.6.

|

Наименование

|

Нормы

|

|

1.Цвет

|

черный

|

|

2.Прочность при разрыве, Н/см

|

81

|

|

3.Относительное удлинение при разрыве, %

|

440

|

|

4.Водопоглощение за 24 часа, %

|

0,06

|

|

5.Температура хрупкости не ниже

|

-60

|

|

6.Удельное объемное электросопротивление ом2 не менее

|

1*1013

|

|

7.Адгезия к праилированной стальной поверхности, Н/см

|

26

|

|

8.Адгезий к праилированной стали после старения в воде в течении 1000 часов при 1000с, Н/см

|

15

|

|

9.Адгезия к праилированной стали на воздухе

|

15

|

Обертка липкая полиэтиленовая Полилен - ОБ предназначенная для защиты от механических повреждений изоляционных покрытий подземных трубопроводов при t эксплуатации от -600с до +500С.

Размеры обертки должны соответствовать нормам приведенным в таблице 3.5. Свойства должны соответствовать нормам указанным в таблице 3.7.

Таблица 3.7.

|

Наименование

|

Нормы

|

|

1.Цвет

|

Черный

|

|

2.Прочность при разрыве, Н/см

|

103

|

|

3.Относительное удлинение при разрыве

|

536

|

|

4.Водопоглащение за 24 часа, %

|

0,05

|

|

5.Температура хрупкости не выше t

|

-60

|

|

6.Адгезия обертки к полиэтиленовой стороне ленты, Н/см

|

4

|

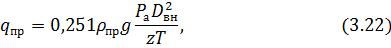

Для изоляции трубопровода применяется, импортные изоляции липкие ленты газопроводов наиболее часто использует ленты типа «Полилен» (2 слоя ленты и 1 слой обертки).

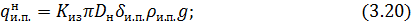

где, - норматив значения нагрузке от веса ленты, Н/м;

- норматив значения нагрузки от веса обертки.

Где, - толщина 2 слоя ленты и 1 слой обертки, м,

- плотность пленки и обертки соответствии, кг/м3.

,

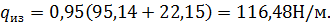

Нагрузка от веса продукта, Н/м.

Нормативный вес транспортируемого газа в 1м трубопровода qпр, Н/м следует определить по формуле:

где, - плотность природного газа при нормальных условиях (273,15К и 0,1013 МПа), кг/м2;

z - коэффициент сжимаемого газа;

Т - абсолютная температура газа, К.

В случае природного газа допускается принимать:

где, - коэффициент надежности по нагрузке от массы продукта;

P - рабочее (нормативное) давление, МПа;

Dвн – внутренний диаметр трубопровода.

Н/м,

Таким образом, определим среднее удельное давление на единицу поверхности контакта трубопровода с грунтом

Значение угла внутри трения и сцепления грунта принимаем по Таблице 2.5.

Расчетные характеристики уплотненных влажных грунтов средней полосы России по Таблице 3.8.

Таблица 3.8.

|

Грунт

|

, градус

|

|

кПа

|

|

Гравелистый песок

|

36:40

|

0,7:0,8

|

0:2

|

|

Песок средней крупности

|

33:38

|

0,65:0,75

|

1:3

|

|

Мелкий песок

|

30:36

|

0,6:0,7

|

2:5

|

|

Пылеватый песок

|

28:34

|

0,55:0,65

|

2:7

|

|

Супеси

|

21:25

|

0,35:0,45

|

4:12

|

|

Суглинки

|

17:22

|

0,3:0,4

|

6:20

|

|

Глина

|

15:18

|

0,25:0,35

|

12:40

|

|

Торф

|

16:30

|

0,3:0,5

|

0,5:4

|

.

Предельные касательные напряжения по контакту трубопровода с грунтом

Сопротивление грунта продольным перемещением отрезка трубопровода единичной длины.

,

Сопротивление поперечным вертикальных перемещений отрезка трубопровода единичная длина, Н/м,

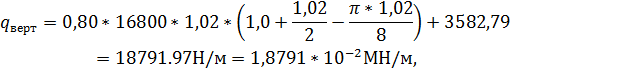

Момент инерции сечения трубопровода на рассматриваемом участке, м4;

,

Получили 4,897<135,04 МН - условие общей устойчивости выполняются со значительным запасом.

- РАСЧЕТНО-ЭКОНОМИЧЕСКАЯ ЧАСТЬ

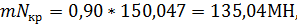

Нормативный расход электродов на 1кг наплавленного металла в общем виде определяется по формуле:

,

где, – коэффициент расхода электродов данной марки. Этот коэффициент учитывает потери при сварке на угар и разбрызгивание, длину огарка не более 50мм.

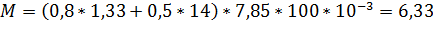

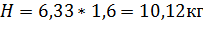

М — масса наплавленного металла на 1 м шва для сварных соединений типов С1, С3, С26, У1, У2, У4, У5, Т1, Т3, Н1 и Н2 определяют по формуле:

,

где, F — площадь поперечного сечения наплавленного металла шва данного сварного соединения наплавленного металла шва данного сварного соединения, рассчитываемая по номинальным размерам конструктивных элементов подготовленных кромок свариваемых деталей и шва сварного соединения по ГОСТ 5264-80, см2 ;

– плотность металла, принятая для углеродистых и низколегированных сталей равной 7,85 г/см3;

L – длина шва, равная 100 см.

Для остальных типов сварных соединений площадь поперечного сечения наплавленного металла рассчитывают с учетом поперечного укорочения шва.

В этом случае формула принимает следующий вид:

,

где, S – толщина свариваемого металла, мм.

- ТЕХНИКА БЕЗОПАСНОСТИ

Основной опасностью при дуговой ручной сварке является опасность поражения электротоком. Сырость, грязь повышают опасность поражения электрическим током; чистая, сухая одежда, сухая обувь (без металлических шпилек), сухой деревянный пол понижают эту опасность. Защитные резиновые галоши, коврики, перчатки служат дополнительным средством защиты от поражения электротоком. При ручной дуговой сварке поражение электрическим током может произойти от прикосновения к токоведущим частям: к клеммам или концам проводов электросети при подключении сварочного трансформатора или электромашинного преобразователя; к плохо изолированным проводам сварочного трансформатора со стороны питания от электросети; к плохо изолированным сварочным проводам; к токоведущим частям осциллятора. Пожарная безопасность при сварке. На строительно-монтажной площадке опасными факторами пожара являются: открытый огонь (сварочная дуга, пламя газовой сварки и резки); искры и частицы расплавленного металла, которые возникают при электросварке и резке; повышенная температура изделий, которые подвергаются сварке и резке. При проведении сварочных, бензорезных, газорезных и паяльных работ запрещается: приступать к работе при неисправной аппаратуре; производить сварку, резку или пайку свежеокрашенных конструкций и изделий до полного высыхания краски; пользоваться при огневых работах одеждой и рукавицами со следами масел и жиров, бензина, керосина и других горючих жидкостей; хранить в сварочных кабинах одежду, горючую жидкость и другие легкосгораемые предметы или материалы; допускать соприкосновение электрических проводов с баллонами со сжатыми, сжиженными и растворенными газами; производить сварку, резку, пайку или нагрев открытым огнем аппаратов и коммуникаций, заполненных горючими и токсичными веществами, а также находящихся под давлением негорючих жидкостей, газов, паров и воздуха или под электрическим напряжением. Средства индивидуальной защиты подразделяют согласно ГОСТ 12.4.011 — 89 на следующие классы: специальная одежда (комбинезоны, полукомбинезоны, куртки, брюки, костюмы, полушубки, тулупы, фартуки, жилеты, нарукавники);специальная обувь (сапоги, ботинки, галоши, боты);средства защиты головы (каски, подшлемники, шапки, береты);средства защиты органов дыхания (противогазы, респираторы); средства защиты лица (защитные щитки и маски); средства защиты глаз (защитные очки);средства защиты органов слуха (противошумные шлемы, наушники, вкладыши); предохранительные приспособления (диэлектрические коврики, ручные захваты, манипуляторы, наколенники, налокотники, наплечники, предохранительные пояса); средства защиты рук (рукавицы, перчатки);защитные дерматологические средства (пасты, кремы, мази, моющие средства).

Специальная защитная одежда в соответствии с ГОСТ 12.4.011— 89 предусматривает для сварщиков костюмы, куртки и брюки с защитными свойствами «ТР», обеспечивающие защиту от искр и расплавленного металла.

ЗАКЛЮЧЕНИЕ

При выполнении данного дипломного проекта была раскрыта технология сварки магистрального газопровода трубы диаметром 1020 мм . Определен выбор марки стали, электродов , геометрических параметров шва ,а так же выбор необходимого оборудования. Особое внимание в дипломном проекте было уделено правилам техники безопасности и охране труда.

В дипломном проекте была выбрана марка стали Ст20 для трубопровода, низкоуглеродистая, низколегированная.

Для сварки трубопровода выбраны сварочный агрегат АДД 2х2501 П+ВГ на приводном дизельном двигателе Д 242–56 для труб 1020 мм, данный сварочный агрегат полностью соответствует характеристикам трубы и сварочным материалам.

Для выполнения сварочных работ по созданию кольцевого шва диаметром 1020мм были выбраны электроды с основным типом покрытия марки ОК 53.70 для сварки корневого шва и ОК 74.70 для заполняющего и облицовочного шва, с нормативным пределом прочности 530 и 630МПа соответственно.

Для подготовки труб перед сваркой выполнили основные требования подготовки труб и выбрали наружный центратор ЦЗН 1020 в соответствии с выбранной трубой.

Рассчитаны все геометрические параметры шва и определены в соответствии технологической карты.

Для трубы 1020 мм были приведены виды термообработки и определен выбор термоизоляционного пояса для кольцевых труб.

Техника безопасности выбрана в соответствии выполнения сварочных работ на сварочном участке и выбрана спецодежда подходящая по виду выполняемых работ.

При выполнении всех требований, соблюдая технологию сварки и технику безопасности будет возможна создание бездефектного сварного соединения.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

Нормативные документы

- ГОСТ 2.312-72 Условные изображения и обозначения швов сварных соединений.

- ГОСТ 9466-75 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки.

- ГОСТ 9467-75 Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей.

- ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные.

- ГОСТ 16037-80 Соединения сварные стальных трубопроводов.

- ГОСТ 30242-97 Дефекты соединений при сварке металлов плавлением. Классификация, обозначения и определения.

- ГОСТ 12.4.011-89 Система стандартов безопасности труда. Средства защиты работающих. Общие требования и классификация.

- СНиП III -04-80 Техника безопасности в строительстве.

Основная литература

1. Девисилов В.А Охрана труда, М: Форум, 2009.

2. Овчинников В.В. « Расчет и проектирование сварных конструкций», М: Академия, 2010.

3. Овчинников В.В. «Технология дуговой, плазменной сварки и резки металлов», М: Академия, 2012.

4. Смердова Н. А «Выбор и расчет режимов сварки», Методическое пособие, 2009.

Электронные ресурсы

Портал «Сварка трубопровода» [Электронный ресурс].- Режим доступа: http://www.svarka-truboprovoda.ru/

СТО Газпром 2-2.2-115-2007[Электронный ресурс].- Режим доступа: http://www.complexdoc.ru/ntdtext/538745/3

Центральный металлический портал РФ [Электронный ресурс].- Режим доступа: http://metallicheckiy-portal.ru/

Официальный сайт марки электродов ESAB [Электронный ресурс].- Режим доступа: http://www.esab.ru/

Подготовка труб под сварку [Электронный ресурс].- Режим доступа: http://shkval-antikor.ru/mess639.htm

|

|

|

|

|

|

ДП 22.02.06 2768.15 РПЗ

|

|

|

|

|

|

|

|

|

40

|

|

Изм.

|

Лист

|

№ докум.

|

Подпись

|

Дата

|

|

|

Технологический процесс сварки трубопровода с разной толщиной стенки труб