Закономерности отложения примесей в паровых котлах, методы химических очисток и консервации котлов

PAGE \* MERGEFORMAT 3

Аннотация

В данной магистерской диссертации рассматриваются закономерности отложения примесей в паровых котлах, методы химических очисток и консервации котлов.

В том числе описаны технологии некоторых химических очисток котлов и результаты их проведения, выполненных в ОАО «Сибтехэнерго» в разное время.

Сделаны выводы о значимости проведения химических очисток, их влиянии на надежность эксплуатации оборудования.

Пояснительная записка содержит 120 страниц, 60 формул, 37 рисунков,

8 таблиц, 15 источников.

ХИМИЧЕСКАЯ ОЧИСТКА, ПРЕДПУСКОВАЯ ОЧИСТКА, ЭКСПЛУАТАЦИОННАЯ ОЧИСТКА, КОТЁЛ, ОТЛОЖЕНИЯ, РЕАГЕНТЫ, ПРИМЕСИ, КОНСЕРВАЦИЯ

Annotation

In this master's thesis examines the patterns of deposition of impurities in steam boilers, chemical cleaning and preservation of boilers.

Including technology described some chemical cleanings cat crystals and the results of their conduct, made in JSC Sibtekhenergo at different times.

The conclusions about the significance of carrying out chemical cleaning and their influence on the reliability of equipment operation.

Explanatory note contains 120 pages, 60 formulas, 37 figure, 8 tables, and

15 sources.

CHEMICAL CLEANING, PRE-START CLEANING, MAINTENANCE CLEANING, BOILER, DEPOSITS, REAGENTS, IMPURITIES, CONSERVATION

Содержание

ВВЕДЕНИЕ................................................................................................................6

АКТУАЛЬНОСТЬ………………………………………………………………….8

ГЛАВА 1 ЗАКОНОМЕРНОСТИ ОТЛОЖЕНИЯ ПРИМЕСЕЙ В ПАРОВЫХ КОТЛАХ……………………………………………………………………...9

1.1. Кристаллизация веществ из раствора……………………………..……..9

1.2. Изменение массы отложившейся на стенке примеси во времени…….15

1.3. Особенности отложения примесей в прямоточных котлах СКД……..20

1.4. Особенности отложения примесей в прямоточных котлах докритического давления………………………………………………………………...24

1.5. Образование отложений в барабанных паровых котлах………………28

1.6. Факторы, влияющие на скорость образования отложений……………35

1.7. Структура отложений……………………………………………………41

1.8. Химический состав отложений………………………………………….45

ГЛАВА 2 МЕТОДЫ И ТЕХНОЛОГИИ ХИМИЧЕСКИХ ОЧИСТОК

КОТЕЛЬНЫХ АГРЕГАТОВ………………………………………………….....49

2.1. Виды очисток……………………………………………………………49

2.1.1. Предпусковые очистки котельных агрегатов………………...52

2.1.1.1. Характер загрязнений, удаляемых при предпусковых очистках……………………………………………………………………………..54

2.1.1.2. Растворы, использующиеся для пассивации поверхностей котла после предпусковой очистки………………………………………….56

2.1.2. Эксплуатационные очистки котельных агрегатов…………...57

2.1.2.1. Особенности эксплуатационных химических очисток котельных агрегатов……………………………………………………………….58

2.1.2.2. Выбор реагентов и методов эксплуатационных химических очисток……………………………………………………………………...60

2.2. Сущность и назначение основных этапов очистки котлов…………..63

2.3. Принципы химических очисток………………………………………..67

2.4. Основные типы реагентов, применяемые при химических очистках.69

2.5. Состав и крепость промывочных растворов при химической очистке паровых котлов……………………………………………………………………74

ГЛАВА 3 КОНСЕРВАЦИЯ ЭНЕРГЕТИЧЕСКИХ КОТЛОВ...................... 75

3.1. Способы консервации барабанных котлов……………………………77

3.2. Способы консервации прямоточных котлов………………………….83

ГЛАВА 4 ТЕХНОЛОГИИ И РЕЗУЛЬТАТЫ ПРОВЕДЁННЫХ ХИМИЧЕСКИХ ОЧИСТОК ЭНЕРГЕТИЧЕСКИХ КОТЛОВ………………………..86

4.1. Предпусковая щелочная очистка пароводяного тракта котла-утилизатора блока ПГУ-420 Череповецкой ГРЭС……………………………..86

4.1.1. Краткая характеристика котла………………………………...86

4.1.2. Технология предпусковой очистки котла…………………….87

4.2. Предпусковая кислотная очистка, ПВКО, П и К котла ст. №8 Экибастузской ГРЭС-1……………………………………………………………………96

4.2.1. Техническое описание котлоагрегата………………………..96

4.2.2. Описание технологии и результаты химической очистки…..96

4.3. Проведение предпусковой пароводокислородной очистки и пассивации внутренних поверхностей нагрева котла П-57-3Р ст.№2 Экибастузской ГРЭС-1……………………………………………………………………………106

4.3.1. Краткая характеристика котла П-57-3Р……………………106

4.3.2. Сущность метода ПВКО и П, этапы осуществления технологии………………………………………………………………………………….107

ЗАКЛЮЧЕНИЕ………………………………………………………………….118

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ…………………………….122

ВВЕДЕНИЕ

Радиационные поверхности нагрева паровых котлов весьма интенсивно обогреваются топочным факелом, вследствие чего местные удельные тепловые нагрузки могут достигать 500000-600000 и выше. Поэтому, даже при кратковременном ухудшении коэффициента теплоотдачи от стенки к кипящей воде, температура стенки парообразующей трубы будет заметно превышать температуру кипения воды. Образование на внутренней поверхности незначительных по толщине, но малотеплопроводных отложений может обусловить возникновение отдулин, свищей и даже разрывы высокотеплонапряженных экранных труб из-за увеличения термического сопротивления и местного значительного перегрева металла.

В магистерской диссертации рассмотрены закономерности образования отложений в прямоточных и барабанных котлах, а также факторы, влияющие на скорость их образования.

Образование в котлах отложений, нарушающих их нормальную работу, приводит к необходимости производить периодическую их очистку, что сопряжено с вынужденными длительными простоями оборудования, большими трудозатратами и повышенным износом труб. Так как экранные трубы мощных котлов не приспособлены к механической очистке, то это способствовало усовершенствованию химических способов очистки внутренних поверхностей труб котлоагрегатов от технологической окалины, продуктов атмосферной коррозии и отложений, образовавшихся в процессе эксплуатации котлов.

В работе описываются виды химических очисток, сущность и назначение основных этапов очистки котлов, принципы на которых основана очистка, а также основные типы реагентов, применяемые для этих целей.

Эффективность химических очисток определяется не только количеством удаленных отложений, но и надежностью защиты конструкционных материалов от коррозии [1], так как на поверхности металла в условиях эксплуатации при работе и останове оборудования в период контакта с водной средой возникает множество анодных и катодных участков, создающих условия для протекания коррозионных процессов.

Для предотвращения коррозии металла внутренних поверхностей, как при режимных остановах, так и при остановах в продолжительный резерв или ремонт проводят консервацию котлов.

В диссертации описаны способы консервации энергетических котлов.

А также рассмотрен опыт ОАО «Сибтехэнерго»последних лет в проведении химических очисток оборудования, описаны технологии и достигнутые результаты.

АКТУАЛЬНОСТЬ

Вопросы экономии топлива и безаварийной работы теплоэнергетического оборудования, а также непосредственно связанные с ними проблемы химических очисток теплоэнергетического оборудования, несомненно, являются актуальными и приобретают в современных условиях особо важное значение [1]. Несвоевременные химические очистки приводят к повышению расхода топлива, нарушению теплового и гидравлического режима и, как следствие, к пережогам и разрывам экранных труб, преимущественно в зоне ядра факела и в солевых отсеках, а также повышают скорость коррозионных процессов и, наконец, увеличивают вынос в проточную часть турбины соединений меди, оксидов железа и других веществ, а также эрозионно-опасных частиц окалины, отслаивающихся с пароперегревательных поверхностей в процессе пуска оборудования в эксплуатацию[2].

ГЛАВА 1. ЗАКОНОМЕРНОСТИ ОТЛОЖЕНИЯ ПРИМЕСИ В

ПАРОВЫХ КОТЛАХ

При контакте водного теплоносителя с поверхностью оборудования блока происходит отложение примеси на этой поверхности за счет кристал�лизации, адсорбции, электростатического взаимодействия, механического зацепления, капиллярного эффекта и т.д. Количество и состав отложений зависит от концентрации и вида примеси, температуры поверхности и теплоносителя, теплового потока и т. д.

Одним из главных механизмов образования отложений является кристаллизация примеси на поверхности из раствора.

1.1. Кристаллизация веществ из раствора

Процесс кристаллизации состоит из двух стадий: образование центров кристаллизации (зародышей) и рост кристаллов (зародышей).

Центрами кристаллизации могут служить не только самопроизвольно образовавшиеся частицы самого вещества, но и любые другие частицы, способные адсорбировать на своей поверхности молекулы или ионы кристаллизующегося вещества[3]. Такого типа центры всегда присутствуют на поверхности труб и в объеме водного теплоносителя. Поэтому первая стадия кристаллизации в реальных условиях не лимитирует скорость всего процесса.

Рост кристаллов определяется двумя процессами: диффузией строи�тельных частиц к поверхности кристалла и введение их в определенные места кристалла.

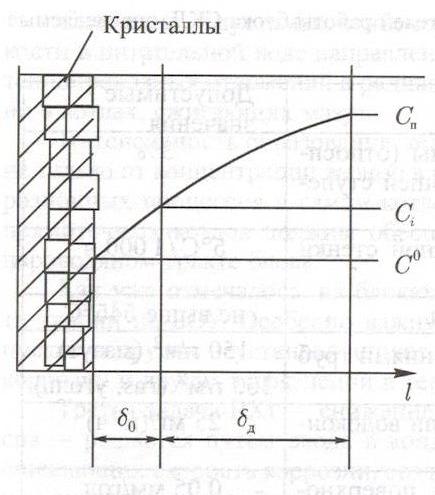

Рассмотрим изменение концентрации примеси вблизи поверхности кристалла (рис. 1.1).

Рис. 1.1. Изменение концентрации примеси около поверхности кристалла в процессе кристаллизации вещества из раствора.

На поверхности кристалла концентрация примеси соответствует рас�творимости вещества С0 при температуре в данной точке (на поверхности кристалла, трубы и т. д.).

Около кристалла находится поверхностный слой жидкости, толщиной , в пределах которого действуют силы ван-дер-ваальсовского, электро�статического взаимодействия между молекулами твердой фазы и жидкости. Этот слой жидкости практически неподвижен.

Поверхностный слой жидкости контактирует с диффузионным пристенным слоем толщиной , в котором перемещение примеси (в молекулярной или дисперсной форме) происходит за счет диффузии под воздействием градиента концентрации. На границе этих слоев концентрация примеси . Дальше располагается ядро потока (в двухслойной модели пристенного слоя) с концентрацией примеси .

Методика вывода скорости кристаллизации взята из [3].

Интенсивность доставки вещества через диффузионный слой к поверхности кристалла , рассчитывается по уравнению Фика:

(1.1)

где - коэффициент диффузии, рассчитанный по средней температуре жидкости в диффузионном слое.

Принимая, что изменение концентрации примеси в диффузионном слое близко к линейному, преобразуем (1.1):

(1.2)

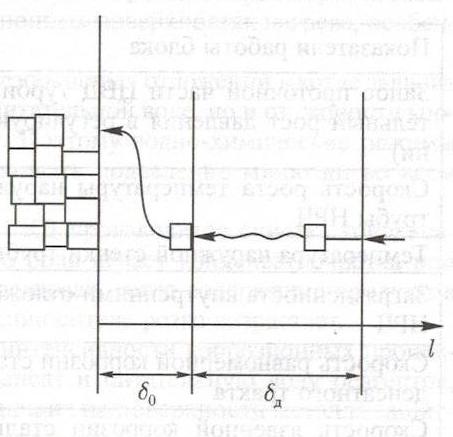

Процесс кристаллизации вещества можно разделить следующие этапы (рис.1.2): адсорбция частицы поверхностью, миграция ее в поверхностном слое жидкости к свободному месту в кристаллической решетке, внедрение в кристаллическую решетку. Этот процесс обычно описывается уравнением химической реакции первой степени

(1.3)

где - скорость роста кристалла,

- константа скорости реакции.

Рис. 1.2. Схема процесса собственно кристаллизации вещества.

Константа скорости реакции зависит от вещества, коэффициента диффузии частицы в поверхностном слое (по температуре стенки), кристаллической решетки, дефектов в ней и т.д.

В стационарном режиме . Результирующий поток будет равен

(1.4)

где - коэффициент скорости кристаллизации.

Исключим из (1.2) и (1.3) концентрацию :

из (1.2):

из (1.3):

После сложения:

или

.

Сопоставление полученного выражения с (1.4) показывает, что

(1.5)

Отсюда коэффициент скорости кристаллизации будет равен

(1.6)

Коэффициент скорости кристаллизации определяется скоростью доставки примеси к месту кристаллизации и скоростью самого процесса кристаллизации.

Если скорость доставки значительно меньше скорости реакции , то , т.е. весь процесс кристаллизации контролируется доставкой вещества. Наоборот, при коэффициент . Следовательно, процесс кристаллизации какого-либо вещества из раствора на твердой поверхности определяется стадией, идущей с наименьшей скоростью.

Введем понятие пересыщения раствора

(1.7)

Тогда скорость кристаллизации

(1.8)

При больших пересыщениях скорость кристаллизации высока и лимитирующей стадией становится диффузия вещества к поверхности кристалла. Доставка вещества к кристаллу ограничивает скорость его роста и при высоких температурах, так как с увеличением температуры растет. Для водных растворов солей и некоторых веществ органического происхождения диффузия контролирует рост кристаллов при температуре выше 45-50°С.

С уменьшением пересыщения роль процесса кристаллизации возрастает. Рост кристаллов происходит и при очень маленьких пере�сыщениях. Этот процесс связан с наличием дефектов в структуре и дисло�кациями в растущем кристалле. К дефектам относятся трещины, изломы, шероховатости поверхности. При пересыщении порядка и выше скорость роста кристаллов может быть представлена в виде зависимости

(1.9)

где характеризует опорные размеры кристалла.

Как видно из анализа процесса кристаллизации, в доставке вещества и собственно кристаллизации существенную роль играют диффузионные процессы. При , кристаллизация вещества происходить не будет. Если же то т. е. при наличии примеси около поверхности твердой фазы сам процесс кристаллизации не происходит.

Рассмотрим когда возможны эти случаи в паровых котлах?

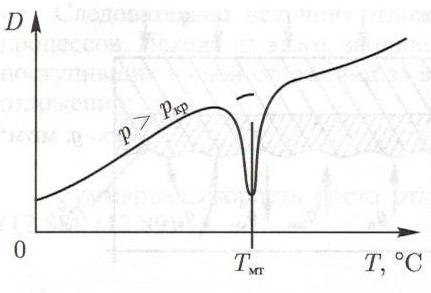

При сверхкритическом давлении в зоне максимальной теплоемкости

(рис. 1.3) происходит резкое снижение коэффициента диффузии вещества в водном теплоносителе. Это связано с коренной перестройкой структуры воды, когда подвижность ее молекул и коэффициент самодиффузии воды резко снижаются.

Рис.1.3. Зависимость коэффициента диффузии вещества в водном теплоносителе при сверхкритическом давлении от температуры.

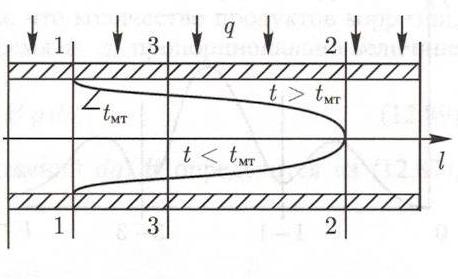

Рассмотрим изменение температуры водного теплоносителя при сверх�критическом давлении по длине обогреваемой трубы в какой-то момент времени. На рис. 1.4. показано, что в сечении 1-1 температура воды становится равной температуре максимальной теплоемкости у поверхности трубы, а затем, по мере прогрева среды, зона с проникает все дальше по сечению трубы, пока ядро потока (в сечении 2-2) не прогреется до этой температуры.

Рис.1.4. Граница температуры максимальной теплоемкости в потоке водного теплоносителя

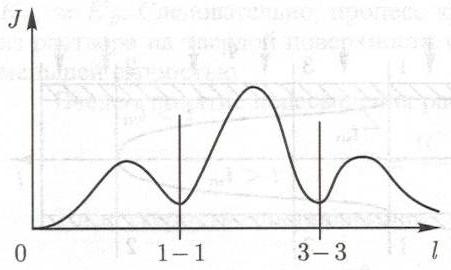

Когда температура среды в поверхностном слое у кристалла близка к (в районе сечения 1-1 на рис. 1.4), резко снижается, что тормозит сам процесс кристаллизации (рис. 1.5). Дальше по ходу среды уве�личивается, рост кристалла возобновляется. Но зона смещается в диф�фузионный пристенный слой, и скорость доставки резко уменьшаются (условно сечение 3-3 на рис. 1.4), что приводит к снижению скорости роста кристалла (рис. 1.5, сечение 3-3).

Рис. 1.5. Изменение скорости кристаллизации вещества по длине обогреваемого канала.

Таким образом, при изменении температуры водного теплоносителя СКД по длине трубы возможны участки, где скорость кристаллизации при�меси и, следовательно, роста массы отложений на поверхности трубы за�медляется из-за снижения скорости диффузии вещества.

1.2. Изменение массы отложившейся на стенке примеси во времени

Рассмотрим процессы на границе водный раствор-стенка трубы

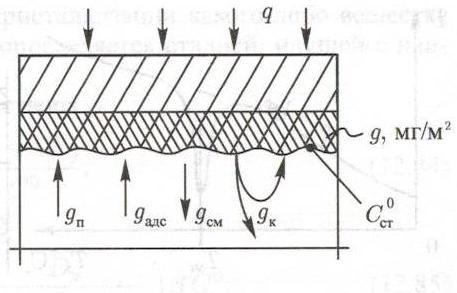

(рис. 1.6). На поверхность стенки за счет кристаллизации вещества по�ступает примеси за счет адсорбции . Часть продуктов коррозии остается на поверхности стенки. Так как наружный слой отложений, как правило, рыхлый, неустойчивый, то часть отложений смывается и уносится потоком теплоносителя. В результате этих (и некоторых других) процессов на поверхности стенки образуется слой отложений мг/м2. Так как в общем случае адсорбция мала, то в можно ей пренебречь.

Рис.1.6. Схема потоков примеси в системе «слой отложений – водный теплоноситель».

Изменение массы отложившейся на стенке примеси во времени, в общем случае, определяется соотношением количества поступившей примеси и уносом (смывом) примеси со стенки. Количество поступившей примеси за время , с, на единицу поверхности стенки мг/м2, за счет ее кристаллизации равно

(1.10)

Смыв отложений мг/м2 за время dt пропорционален величине от�ложений , мг/м2, и касательному напряжению на границе слоя отложений

(1.11)

Местное уменьшение величины отложений может происходить не только путем их смыва, но и за счет механического разру�шения защитной пленки при изменении температурного режима труб (пуск, останов, переменный режим), так как коэффициенты линейного расширения магнетита ( 1/0С) и стали (1/0С) существенно различаются.

Количество отложений увеличивается путем коррозии металла. Ско�рость коррозии зависит от температуры. В частности, при температуре ме�талла свыше 572°С процесс пароводяной коррозии интенсифицируется, при этом ускоряется рост отложений и температуры металла. Температура вну�тренней поверхности трубы зависит от толщины слоя отложений :

Следовательно, величина отложений влияет на скорость коррозионных процессов. Исходя из этого, запишем, что количество продуктов коррозии, поступивших в слой отложений за время пропорционально величине отложений:

(1.12)

Суммарная скорость роста отложений определится из (1.10), (1.11), (1.12):

(1.13)

где (1.14)

Начальные условия:

при (1.15)

Наиболее простой вид формула (1.13) принимает при

(1.16)

Это уравнение соответствует следующим условиям:

1. Величина отложений определяется процессом кристаллизации;

2. Величина пренебрежимо мала, что возможно в начальный период образования отложений;

3. равно нулю – нет смыва отложений; за счет кристаллизации образуются мелкие кристаллы, которые к тому же уплотняются адсорбирующими молекулами; равно нулю – нет коррозии металла;

4. не равны нулю, но , т.е. может иметь место при определенном сочетании параметров.

Решение уравнения (1.16) дает формулу прямой линии:

(1.17)

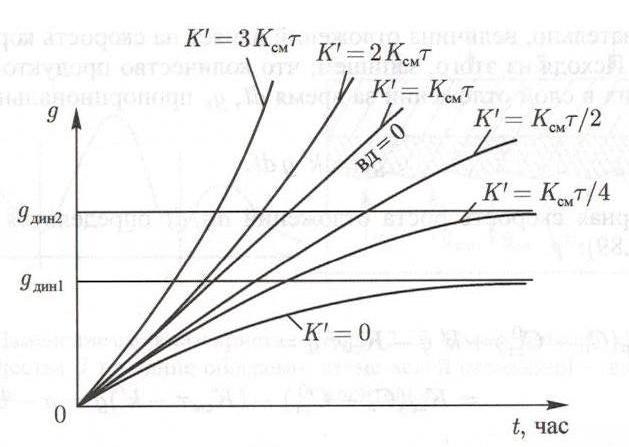

На рис. 1.7. эта прямая линия обозначена условием .

Рис. 1.7. Зависимость массы отложений от времени процесса .

Приведем решение полного уравнения (1.13):

; ;

; ; при ; ; ;

;

. (1.18)

Если , то при система приходит в динамическое равновесие:

(1.19)

Вывод формулы взят из [3]

В этих условиях интенсивность смыва отложений равна интенсивности поступления примеси из потока воды и коррозии металла. Минимальная величина соответствует (рис. 1.7). При установление равновесия затягивается во времени, а величина увеличивается. Влияние других факторов: а) ; б) ; в) .

При формула принимает вид:

. (1.20)

В этом случае динамическое равновесие не устанавливается, а при увеличении времени масса отложений растет с убыстряющейся скоростью

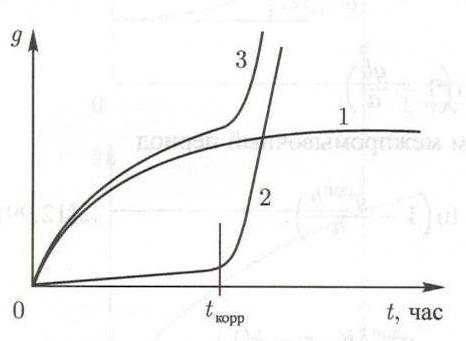

(рис. 1.7). Такой характер зависимости устанавливается при температуре стенки выше 572°С, когда интенсифицируется пароводяная коррозия. В начальный период роста отложений скорость коррозии мала (кривая 2, рис. 1.8) и величина изменяется по кривой 1 (рис. 1.8). В момент времени температура стенки достигает значения 572°С, кривая коррозии 2 резко возрастает и суммарная кривая 3 также растет.

Рис. 1.8. Влияние коррозионных процессов на массу отложений примеси

В обогреваемых трубах по условиям обеспечения надежного тем�пературного режима определяется предельно допустимая масса отложений , . Полученные зависимости дают возможность определить время работы поверхностей нагрева, за которое произойдет накопление после чего необходимо производить химическую промывку поверхностей парового котла. Межпромывочный период зависит от качества воды, водно-химического режима, теплового потока и т. п.

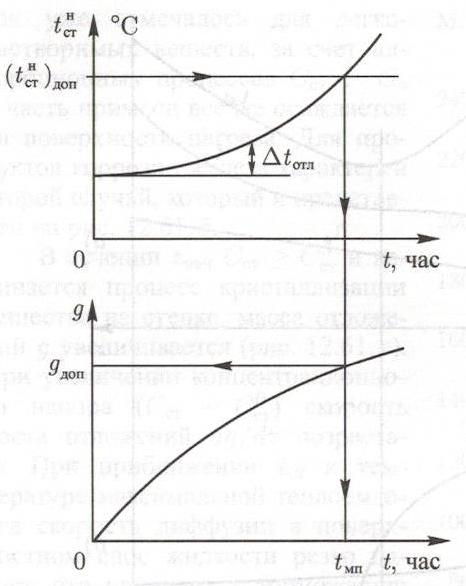

На рис. 1.9 показано изменение во времени t массы отложений на стенке и температуры наружной поверхности стенки .

Рис. 1.9. Определение межпромывочного периода

Максимально допустимой температуре стенки по окалинообразованию соответствует допустимая величина отложений . По этой величине определяют время промывки поверхностей нагрева от образовавшихся отложений (межпромывочный период).

Из формулы (1.18) получаем

(1.21)

или

Отсюда определяем межпромывочный период

. (1.22)

Раскрывая , получаем

(1.23)

Выражение (1.23) дает возможность определить влияние различных факторов на межпромывочный период.

1.3. Особенности отложения примесей в прямоточных котлах СКД

Особенности отложения примесей по тракту котла СКД связаны с изменением характеристик тепло- и массообмена в зоне большой теплоемкости (ЗБТ). В ЗБТ существенно снижаются значения коэффициента диффузии (рис. 1.3), при этом замедляются все процессы, связанные с диффузией примеси.

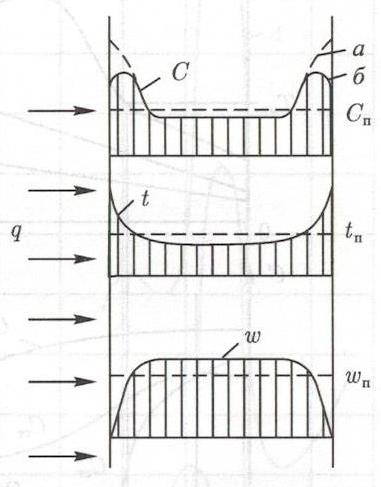

На рис. 1.10. представлены профили скорости, температуры и концен�трации примеси по сечению обогреваемой трубы.

Рис. 1.10. Изменение скорости , температуры и концентрации примеси по сечению потока.

Рассмотрим профиль концентрации примеси. Как правило, примеси, находящиеся в водном теплоносителе, имеют сходство с веществами, входящими в металл труб. За счет ван-дер-ваальсовых сил притяжения, электростатических сил и других концентрация примеси у поверхности металла существенно больше, чем средняя величина концентрации в потоке (случай «а» на рис. 1.10). При кристаллизации вещества на поверхности трубы концентрация примеси непосредственно у поверхности трубы снижается (случай «б»).

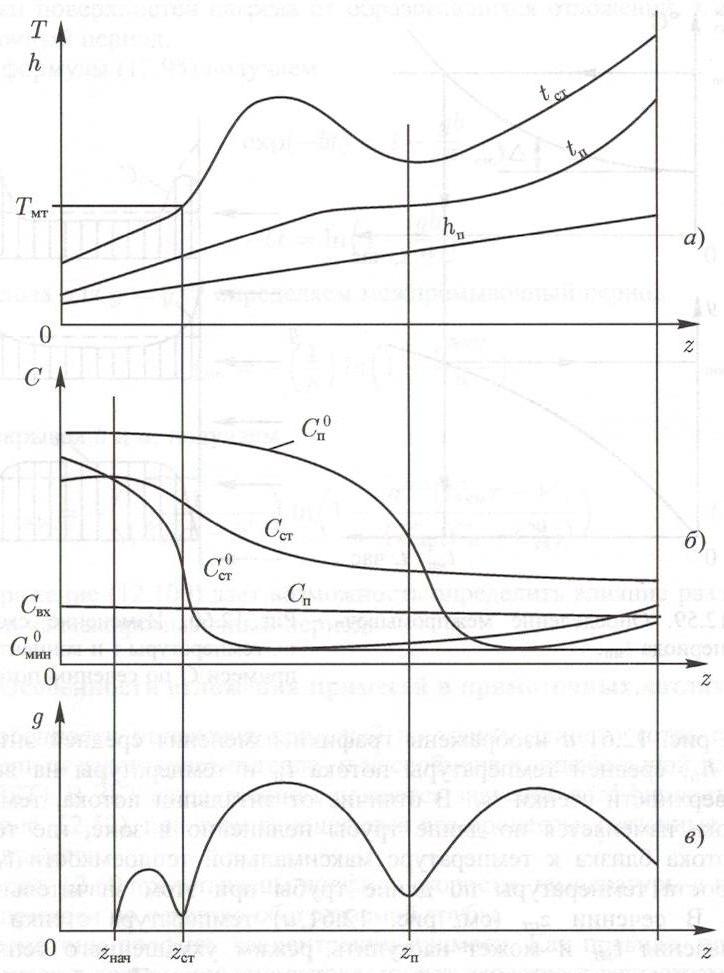

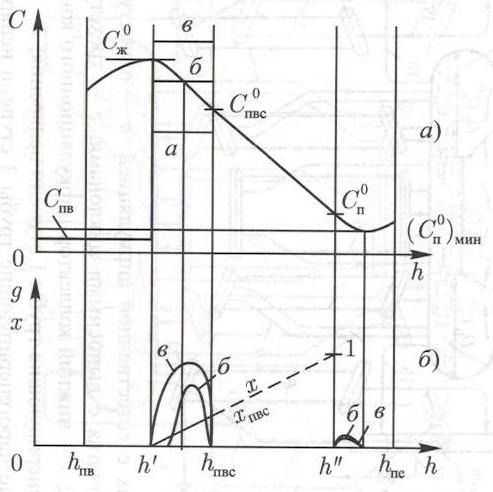

С учетом этих замечаний рассмотрим изменение температуры водного теплоносителя и концентрации примеси по ходу среды в прямоточном котле сверхкритического давления

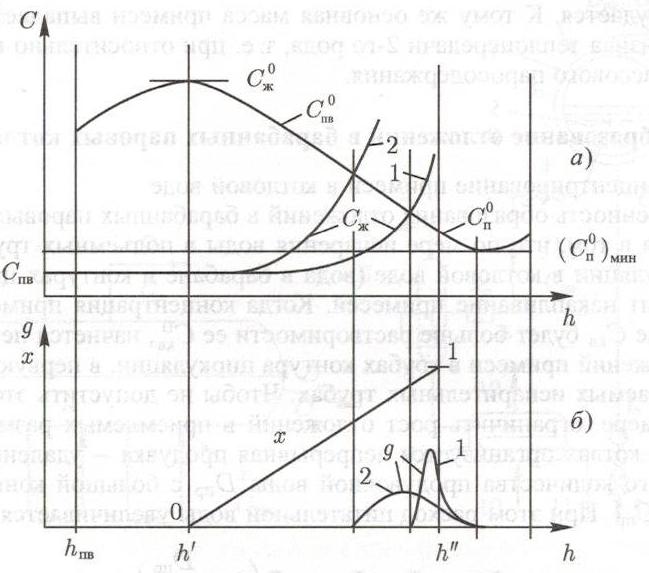

На рис. 1.11,а изображены графики изменения средней энтальпии потока , средней температуры потока и температуры на внутренней поверхности стенки . В отличие от энтальпии потока, температура потока изменяется по длине трубы нелинейно в зоне, где температура потока близка к температуре максимальной теплоемкости , скорость роста температуры по длине трубы при этом значительно снижается. В сечении (см. рис. 1.11, а) температура стенки достигает значения и может наступить режим ухудшенного теплообмена, температура стенки при этом резко возрастает. При подходе к сечению , где существенно увеличивается удельный объем водного теплоносителя, что приводит к росту линейной скорости потока и улучшению теплообмена между стенкой трубы и ядром потока. В этой зоне наблюдается снижение температуры стенки трубы.

Рис. 1.11. Распределение по длине трубы температуры потока (а), концентрации (б), и массы отложений (в).

Растворимость веществ в ЗБТ уменьшается с ростом температуры, а затем растворимость может расти. Характер изменения растворимости вещества в двух сечениях трубы () по длине трубы показан на рис. 1.11, б - по температуре стенки и температуре потока . Здесь же показано изменение средней концентрации примеси в потоке (при )

и вблизи стенки (как уже отмечалось ).

Величина характеризует минимум растворимости по длине трубы. Возможны случаи: 1) ; 2) . В первом случае примесь должна была бы пройти через паровой котел транзитом, однако, как уже отмечалось для легкорастворимых веществ, за счет адсорбционных процессов и часть примеси все же осаждается на поверхности нагрева. Для продуктов коррозии железа характерен второй случай, который и представлен на рис. 1.11,б.

В сечении и начинается процесс кристаллизации вещества на стенке, масса отложений увеличивается (рис. 1.11, в). При увеличении концентрационного напора скорость роста отложений возрастает. При приближении к температуре максимальной теплоемкости скорость диффузии в поверхностном слое жидкости резко падает, что приводит к торможению собственно процесса кристаллизации, величина и снижается (рис. 1.11, в, сечение ). При этом в пристенном слое жидкости создается избыток примеси и может начаться кристаллизация в объеме слоя на имеющихся там частицах примеси.

Когда , кристаллизация на стенке ускоряется и масса отложений растет. Кристаллы из объема пристенного слоя частично осаждаются на наружном (эпитактическом) слое отложений. Достигнув максимума, скорость роста отложений падает. Это снижение величины обусловлено достижением ЗБТ ядра потока , когда массообменные процессы в потоке теплоносителя замедляются (скорость диффузии падает) и уменьшается доставка примеси из ядра в пристенный слой. Второй минимум находится в области сечения (рис. 1.11). При дальнейшем прогреве ядра потока массообменные процессы улучшаются, величина и снова растет, достигая третьего максимума. Последующее снижение скорости роста отложений связано с уменьшением концентрации в потоке , на стенке и концентрационного напора .

Таким образом, при СКД весь диапазон отложений можно разделить на три участка: ; ; . В пределах каждого из участков скорость роста отложений достигает максимального значения . Зависимость от теплового потока, массовой скорости и других параметров на разных участках различна.

1.4. Особенности отложения примеси в прямоточном котле

докритического давления

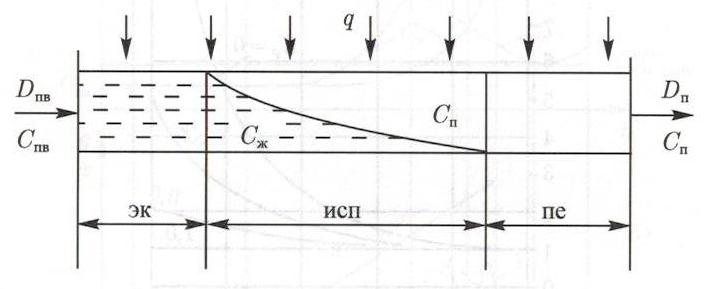

Особенностью отложения примеси в прямоточном котле докритического давления является полное упаривание воды в испарительных поверхностях нагрева и, соответственно, повышение концентрации примеси в жидкой фазе[3].

Представим прямоточный котел ДКД в виде трубы, на вход которой подается питательная вода, а на выходе — перегретый пар (рис. 1.12). По ходу рабочей среды имеются экономайзерный (эк), испарительный (исп) и перегревательный (пе) участки.

Рис. 1.12. Принципиальная схема прямоточного котла докритического давления

На испарительном участке происходит испарение воды, при этом часть примеси переходит в паровую фазу, а основное количество примеси остается в жидкой фазе двухфазного потока.

Напишем баланс примеси в пароводяной смеси

(1.24)

где - концентрация примеси в жидкой и паровой фазах;

- массовое паросодержание.

Преобразуем формулу (1.24):

(1.25)

где - коэффициент распределения примеси

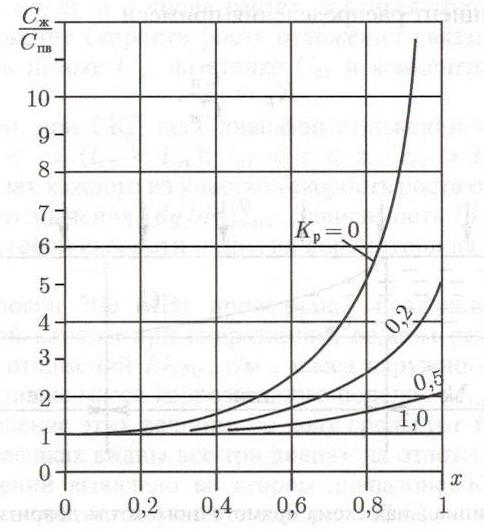

Из (1.25) определим относительное изменение концентрации примеси в жидкой фазе:

(1.26)

Для паровой фазы аналогично:

(1.27)

Для сильных электролитов , тогда

(1.28)

В этом случае при концентрация бесконечно растет (рис.1.13).

У слабых электролитов составляет сотые и десятые доли, что существенно снижает концентрацию примеси в жидкой фазе и увеличивает в паровой (рис. 1.13). При , вся примесь из воды, в принципе может перейти в пар. Это условие отвечает критическому давлению.

Из рис. 1.13 видно, что даже при концентрация примеси в жидкой фазе при в 5 раз больше концентрации в питательной воде.

Рис. 1.13. Зависимость относительного увеличения концентрации примеси в жидкой фазе от массового паросодержания.

Растворимость примеси в пароводяной смеси уменьшается от растворимости в воде на линии насыщения до растворимости в паре :

(1.29)

На рис. 1.14 показано изменение растворимости по длине обогреваемой трубы. Возьмем концентрацию примеси в питательной воде меньше, чем минимум растворимости в паре (если больше – рассуждаем аналогично). По мере испарения воды увеличивается и в каком-то сечении будет , т.е. начнется отложение примеси на стенке трубы. Отложение примеси будет происходить до сечения, где находится . На рис. 1.14 показаны две кривые для . Для кривой 1 диапазон отложений мал, но величина их большая (рис. 1.14, б). У второй кривой диапазон отложений больше, а максимальная величина меньше. Характер отложений зависит от давления, концентрации примеси, коэффициента распределения и других факторов.

Рис. 1.14. Изменение концентрации примеси (а) и массы отложений (б) по длине обогреваемой трубы в прямоточном котле ДКД

При малых тепловых нагрузках (паровые котлы малой мощности на низкое давление), когда кризис кипения происходит при больших значениях , характер отложений аналогичен кривым 1 на рис. 1.14. В этом случае имеет смысл зону интенсивных отложений вынести из топки в конвективную шахту, где тепловой поток ниже в несколько раз. Такую поверхность нагрева называют переходной зоной. В ней происходит доиспарение воды и частичный перегрев пара. Назначение переходной зоны состоит в накапливании отложений на внутренней поверхности труб до величин, предельно допустимых для температурного режима труб. В переходной зоне на единицу поверхности можно допустить отложений больше во столько раз, во сколько в ней меньше тепловой поток (по сравнению с топочными экранами, при одинаковых марках стали) (индексы: кш- конвективная шахта, т- топка):

; ;

; .

При высоких тепловых потоках и высоком давлении среды диапазон отложений сильно расширяется и организовать переходную зону практически не удается. К тому же основная масса примеси выпадает на стенку в зоне кризиса теплопередачи 2-го рода, т.е. при относительно низких значениях массового паросодержания.

1.5. Образование отложений в барабанных паровых котлах

а) Концентрирование примеси в котловой воде

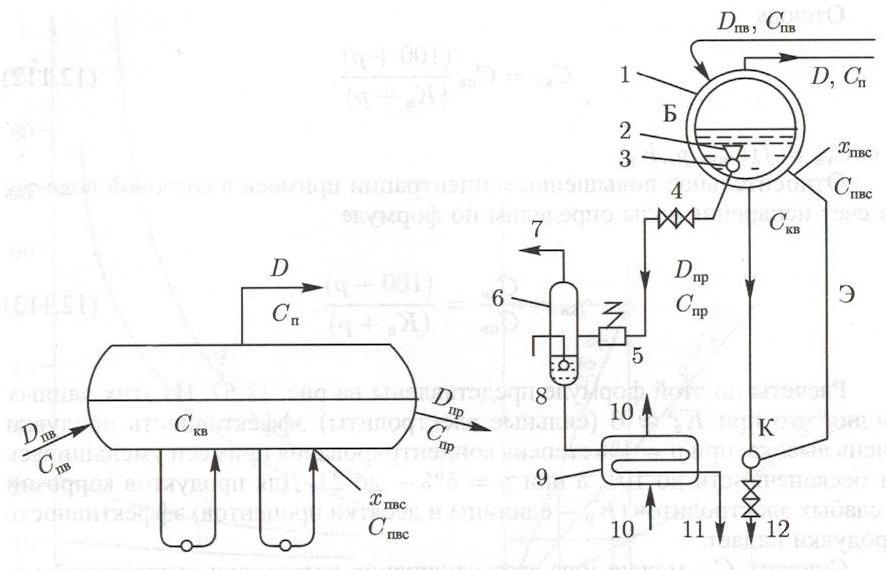

Особенность образования отложений в барабанных паровых котлах за�ключается в том, что по мере испарения воды в подъемных трубах контуров циркуляции в котловой воде (вода в барабане и контурах циркуляции) происходит накапливание примесей. Когда концентрация примесей в котловой воде будет больше растворимости ее , начнется непрерывный рост отложений примеси в трубах контура циркуляции, в первую очередь — в обогреваемых испарительных трубах. Чтобы не допустить этого или, по крайней мере, ограничить рост отложений в приемлемых размерах, в барабанных котлах организуется непрерывная продувка — удаление из котла небольшого количества продувочной воды большой концентрацией примеси . При этом расход питательной воды увеличивается:

(1.30)

где - паропроизводительность котла.

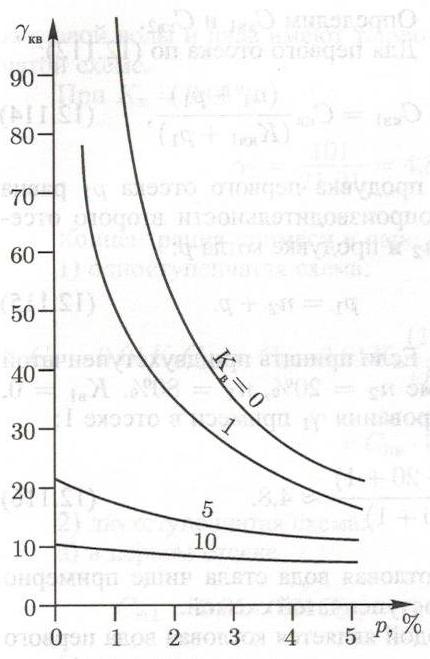

Количество продувочной воды выражают в %, , от паропроизводительности:

Составим схему потоков воды и пара с указанием соответствующих концентраций (рис. 1.15). В барабан с питательной водой за 1 час вносится примеси в количестве , а уходит: с паром , с продувочной водой . Часть примеси образует отложения в трубах . С учетом этих потоков примеси составим солевой баланс барабана:

(1.31)

Принимаем, что внутренние загрязнения недопустимы . С учетом материального баланса (1.30) запишем солевой баланс в относительных единицах (разделим на ):

(1.32)

Определим величину продувки:

(1.33)

Рис.1.15. Принципиальная схема устройства продувки барабанного котла: 1- барабан котла; 2- заборные точки непрерывной продувки; 3- сборный коллектор непрерывной продувки; 4- запорные клапаны; 5- регулировочный клапан продувки; 6- расширитель; 7- отвод пара в деаэратор; 8- отвод продувочной воды; 9- поверхностный теплообменник; 10- теплоиспользующая вода; 11- дренаж охлажденной продувочной воды; 12- периодическая продувка и дренаж котла.

Величина продувки увеличивается при ухудшении качества питательной воды (больше ), при повышении требований к качеству пара ( уменьшается). С увеличением концентрации примеси в продувочной воде величина продувки уменьшается.

Концентрации примеси в паре зависит от выноса влаги , %, и коэффициента распределения , %:

(1.34)

где - суммарный коэффициент выноса примеси, %.

Из рис. 1.15 видно, что для рассматриваемой схемы . Подставляя выражения для и в (1.32), получим

Отсюда

(1.35)

т.е. .

Относительное повышение концентрации примеси в котловой воде за счет испарения воды определим по формуле

(1.36)

Расчеты по этой формуле представлены на рис. 1.16.

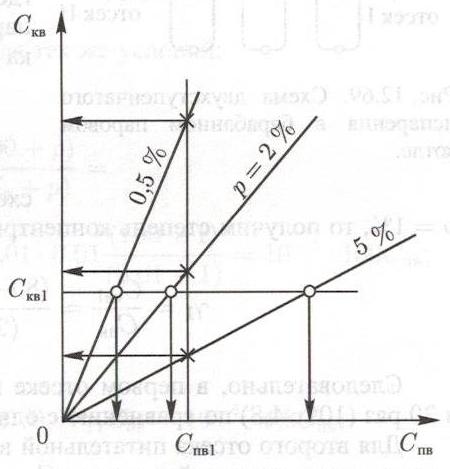

Рис. 1.16 Зависимость степени концентрирования примеси в котловой воде от величины продувки и коэффициента выноса.

Из этих данных видно, что при (сильные электролиты) эффективность продувки очень высока: при =1% степень концентрирования примеси уменьшилась от бесконечности до 101, а при =5% - до 21. Для продуктов коррозии и слабых электролитов (- единицы и десятки процентов) эффективность продувки падает.

Снижать можно и за счет улучшения подготовки питательной воды (рис. 1.17).

Рис. 1.17. Соотношение между концентрацией примеси в котловой воде и питательной воде при разных величинах продувки котла .

Допустимая величина определяется из следующих условий:

- при снижении уменьшается величина загрязнений поверхностей нагрева, улучшается температурный режим труб, увеличивается срок работы до очередной промывки поверхности для удаления с нее отложений;

- уменьшение требует дополнительных затрат на подготовку воды, уплотнение конденсаторов, подогревателей сетевой воды, всех трубопроводов (чтобы не было утечек воды и пара);

- увеличение продувки приводит к частичным потерям теплоты и воды, что снижает экономичность котла: для восполнения потерь воды необходимо готовить добавочную воду высокой чистоты.

В результате принимают следующие величины продувки: на ГРЭС и отопительных ТЭЦ, где общее количество добавочной воды невелико и ее можно готовить по методу химического обессоливания, = 0,3-1%; при восполнении химически очищенной водой =1-3%; на производственных ТЭЦ с большими потерями воды (по технологии производства на заводах) добавочная вода готовится по упрощенной схеме и продувка может быть до 5%.

Таким образом, увеличение доли продувки приводит к уменьшению примеси в котловой воде (1.35) и в насыщенном паре (1.34), но увеличивает потери теплоты и воды с продувочной водой.

б) Системы ступенчатого испарения

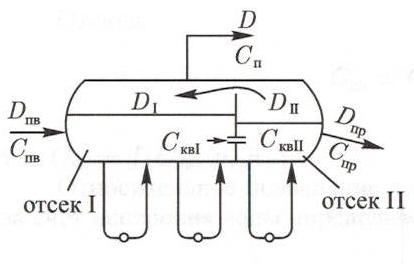

Улучшить качество котловой воды и пара без увеличения общей про�дувки котла можно путем организации внутренней продувки - ступенчатого испарения. Существуют различные способы организации ступенчатого испарения, в частности, внутри барабана устанавливают перегородку (рис. 1.18) с отверстием. Питательная вода поступает в отсек 1, в который включены некоторые контуры циркуляции. Часть воды испаряется в них, при этом образуется пар в количестве (доля его ). Оставшаяся вода через отверстие в перегородке перетекает в отсек 2. В контурах циркуляции, включенных в этот отсек, вода испаряется с образованием пара (). Продувка котла производится из второго отсека, причем .

Рис.1.18. Схема двухступенчатого испарения в барабанном паровом котле.

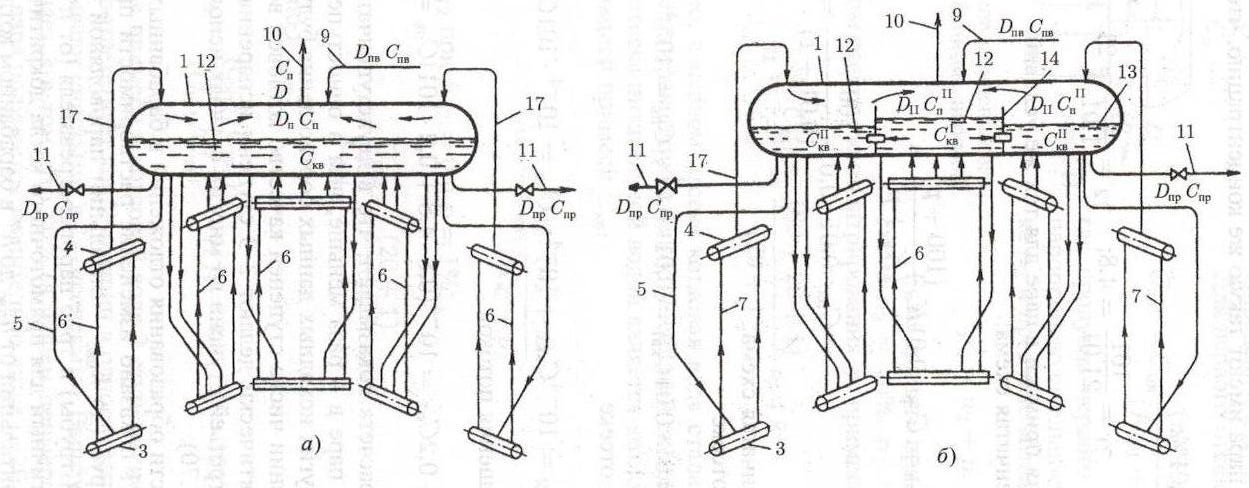

При увеличении числа ступеней качество котловой воды и пара будут улучшаться. Практически делают 2-3 ступени испарения, причем в качестве второй или третьей ступени во многих случаях используют выносные циклоны (рис. 1.19).

Рис. 1.19. Схемы ступенчатого испарения в паровых котлах с естественной циркуляцией: а - одноступенчатая; б - двухступенчатая с отсеком в барабане; в - двухступенчатая с выносными циклонами; г - трехступенчатая с выносными циклонами; 1 - барабан; 2 — выносной циклон; 3 - нижний коллектор циркуляционного контура; 4 - верхний коллектор; 5 - опускные трубы; 6 - экранные парогенерирующие трубы 1 ступени испарения; 7 - экранные парогенерирующие трубы 2 ступени испарения; 8 - экранные парогенерирующие трубы 3 ступени испарения; 9 - подвод питательной воды; 10 - отвод пара из барабана; 11 - отвод продувочной воды; 12 - чистый (1) отсек барабана; 13 - солевой (2) отсек барабана; 14 - внутрибарабанная перегородка; 15 - водоперепускная труба из барабана в циклон; 16 - пароперепускная труба из циклона в барабан; 17 - перепускные (пароотводящие) трубы из верхнего коллектора в барабан или выносной циклон (отводится пароводяная смесь).

в) Особенности образования отложений в барабанных котлах

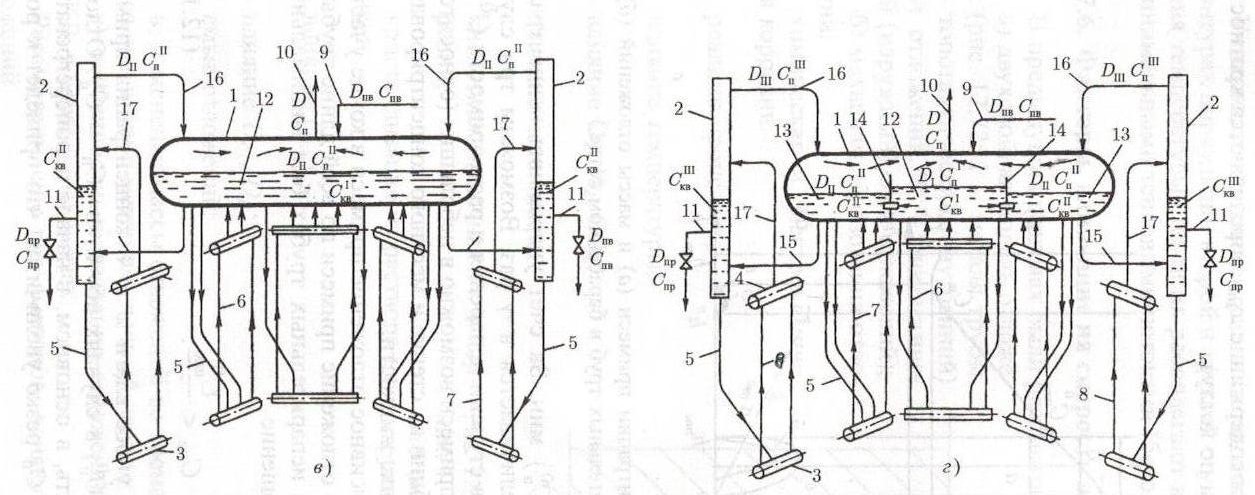

На рис. 1.20 показано изменение растворимости примеси по длине испарительных труб (до - энтальпии пароводяной смеси на выходе из испарительной трубы) и труб пароперегревателя (от до ). График имеет вид, аналогичный для прямоточного котла докритического давления, только диапазон энтальпии от до в барабанном котле не реализуется.

Рис. 1.20. Распределение концентрации примеси (а) и массы отложений (б) по длине испарительных и перегревательных труб в барабанном котле.

Энтальпия и массовое паросодержание определяются кратностью циркуляции в контуре (в целом по котлу).

Допустим, что . За счет упаривания концентрация примеси в котловой воде увеличивается в раз. Возможны три случая (рис. 1.20) соотношения в ступени испарения и растворимости :

а) ; отложение примеси возможно в небольших (относительно) количествах за счет адсорбции на стенке и местного концентрирования примеси в поверхностной пленке жидкости;

б) ; интенсивное отложение примеси в конце участка;

в) ; интенсивное отложение примеси по всей длине трубы.

Чтобы рост отложений в испарительных трубах был минимальным, необходимо выдержать соотношение

(1.37)

В насыщенном паре при уносе влаги концентрация примеси составит: в случае «а» ; в случаях «б» и «в» . Отложение примеси будет происходить, в основном, в начале пароперегревателя (до ). Если , то резко увеличится, что приведет к росту величины отложений в трубах.

Учитывая, что концентрация и интенсивность отложения примеси в контурах циркуляции второй и третьей ступени испарения выше, для снижения температуры стенки их располагают в топочной камере на участках с минимальными тепловыми потоками (боковые стенки, угловые секции) [3].

1.6. Факторы, влияющие на скорость образования отложений

1) Влияние концентрации примеси

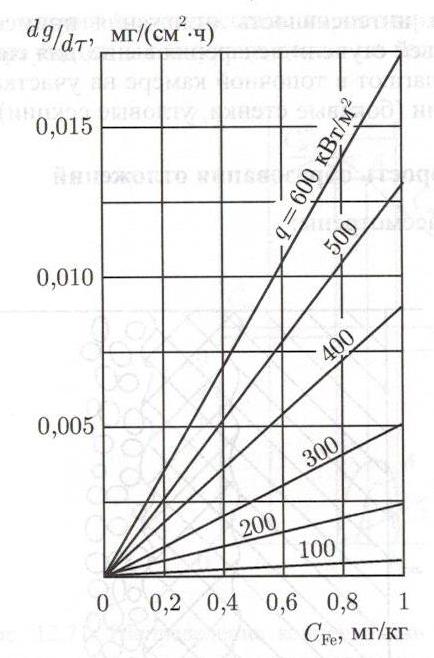

Кристаллизация вещества на стенке происходит при его концентрации у стенки , большей растворимости его при температуре стенки. Доставка примеси из ядра потока к стенке трубы зависит от разности концентраций , где - концентрация (средняя) в потоке воды. С увеличением возрастает скорость роста отложений (рис. 1.21) и температуры стенки (рис. 1.22):

где показатель степени для большинства веществ . Для оксидов меди [3].

Рис. 1.21. Влияние тепловой нагрузки на скорость образования железооксидных отложений при разных концентрациях железа в воде.

Рис. 1.22. Скорость роста температуры металла в районе максимальных тепловых потоков в зависимости от величины жесткости среды на входе: 1- 2-

2) Влияние диффузионных процессов

Кроме абсолютного значения концентрации примеси, необходимо знать фракционный состав примеси.

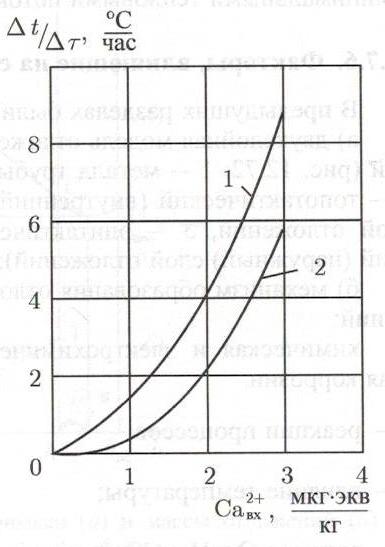

Коэффициент диффузии вещества зависит от индивидуальных свойств примеси, ее размеров (- диаметр частицы), вязкости раствора , температуры

Зависимость диффузии от диаметра частицы показана на рис. 1.23: с увеличением диаметра коэффициент падает.

Рис. 1.23. Зависимость диффузии примеси от диаметра частицы

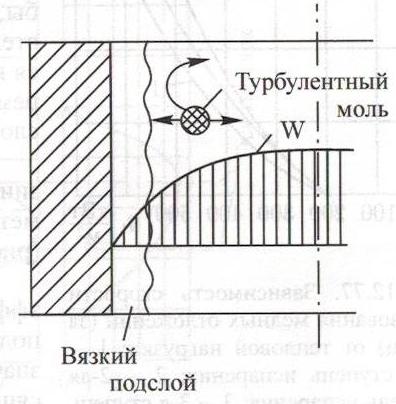

На скорость образования отложений влияет и турбулентная диффузия . Около поверхности трубы присутствует вязкий подслой жидкости (рис.1.24), в котором процессы теплообмена проходят на молекулярном уровне, а массобмена – на уровне микрочастиц и молекул вещества, перемещающихся в этом подслое за счет диффузионных процессов. Скорость среды в вязком подслое изменяется линейно от нулевого значения у поверхности стенки. Ближе к центру потока расположен промежуточный слой, а затем – ядро потока. В промежуточном слое (также как и в ядре потока) малые объемы раствора (турбулентные моли) участвуют в турбулентной пульсации и перемещаются не только по направлению движения потока, но и в поперечном направлении.

Рис. 1.24. Турбулентный моль в пристенном слое потока.

При приближении турбулентного моля к границе вязкого подслоя (рис. 1.24) он изменяет направление своего движения (внутрь вязкого подслоя он не проникает). Как ведут себя частицы примеси, находящиеся в этом моле раствора? Мелкие частицы движутся безынерционно и вместе с молем раствора вернутся обратно в ядро потока. Более крупные частицы за счет сил инерции будут продолжать двигаться к стенке трубы, часть из них достигнет поверхности стенки и за счет сил притяжения останется в слое отложений. Такой механизм перемещения частиц примеси в вязком подслое называют турбулентной диффузией.

Коэффициент турбулентной диффузии увеличивается с ростом диаметра и, соответственно, массы частицы (рис. 1.23).

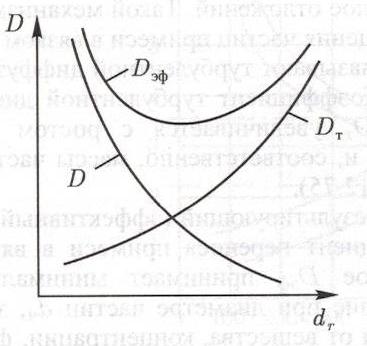

Результирующий (эффективный) коэффициент переноса примеси в вязком подслое принимает минимальное значение при диаметре частиц , зависящем от вещества, концентрации, фазового состава примеси, от скорости потока и других факторов.

3) Влияние плотности теплового потока

При увеличении теплового потока :

- увеличивается температура стенки и жидкости в пристенном слое при той же температуре потока;

- увеличивается коэффициент диффузии;

- уменьшается толщина вязкого подслоя;

- увеличиваются значения градиентов температуры и концентрации примеси , что ведет к росту скорости доставки примеси к стенке трубы.

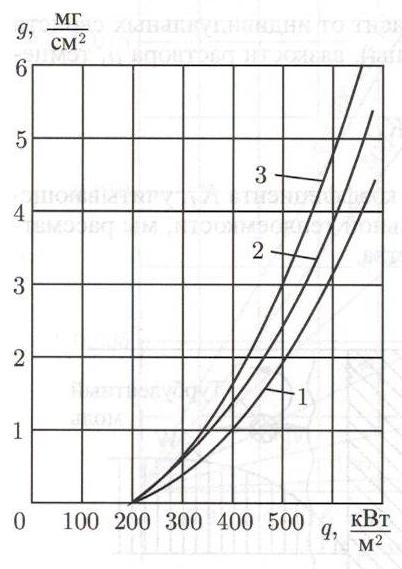

Все это ведет к увеличению скорости роста отложений (рис. 1.25).

В общем случае зависимость скорости роста отложений от теплового потока можно представить в виде:

Рис. 1.25. Зависимость скорости образования медных отложений (за месяц) от тепловой нагрузки: 1- 1-ая ступень испарения; 2-2-ая ступень испарения; 3-3-я ступень испарения.

При отложение примеси на стенке происходит за счет адсорбционных сил.

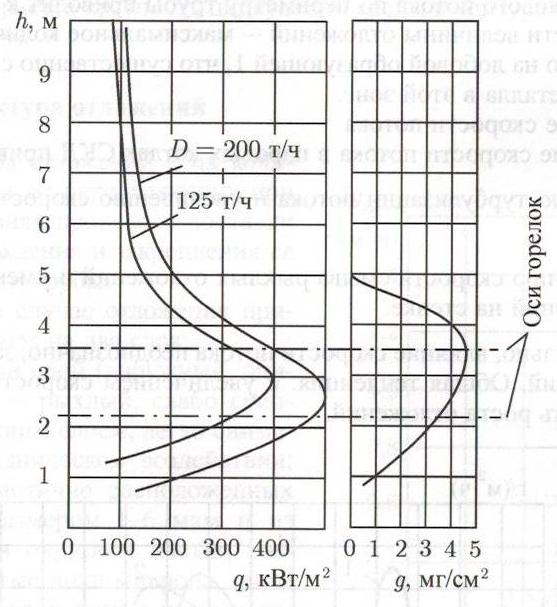

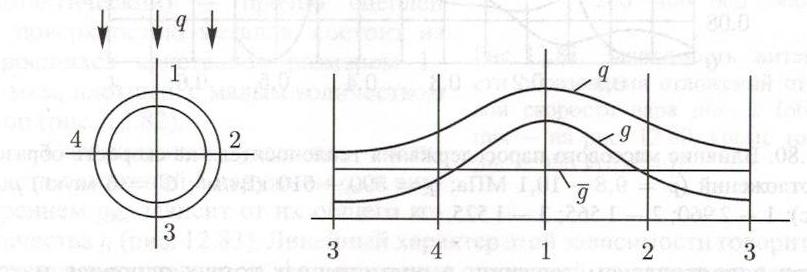

Сильная зависимость величины отложений от теплового потока приводит к тому, что максимум отложений совпадает с максимумом теплового потока (рис. 1.26). Металл при этом находится в тяжелых условиях работы.

Рис. 1.26. Распределение теплового потока и количества медных отложений по высоте экрана.

По периметру экранных труб тепловой поток распределяется не равномерно (рис. 1.27): на лобовой поверхности 1 тепловой поток максимален, на тыльной 3 – минимален. Растечка теплоты по металлу трубы несколько сглаживает неравномерность теплового потока. Такой характер изменения теплового потока по периметру трубы приводит к значительной неравномерности величины отложений – максимальное количество примеси расположено на лобовой образующей 1, что существенно сказывается на температуре металла в этой зоне.

Рис. 1.27. Распределение теплового потока и количества отложений по периметру трубы.

4) Влияние скорости потока

Увеличение скорости потока в паровых котлах СКД приводит:

- к усилению турбулизации потока и увеличению скорости роста отложений;

- к увеличению скорости смыва рыхлых отложений и уменьшению массы отложений на стенке.

Следовательно, влияние скорости потока неоднозначно, зависит от конкретных условий. Общая тенденция: с увеличением скорости потока снижается скорость роста отложений.

При докритическом давлении в прямоточных котлах основная масса примеси выпадает в зоне кризиса кипения 2-го рода (рис. 1.28). В координатах максимум отложений для всех значений скорости потока лежит выше точки кг/(м2с) – см.рис.1.29. Следовательно, при проектировании паровых котлов необходимо выдерживать соотношение кг/(м2с).

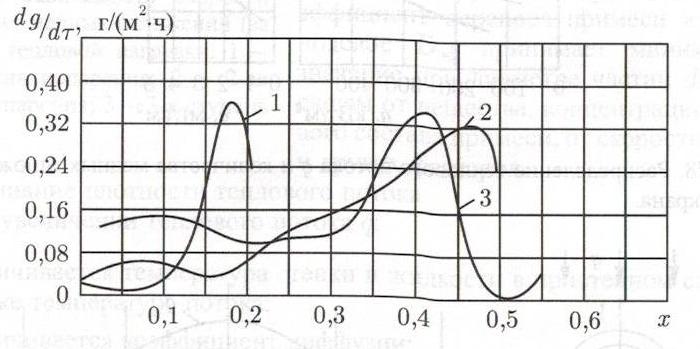

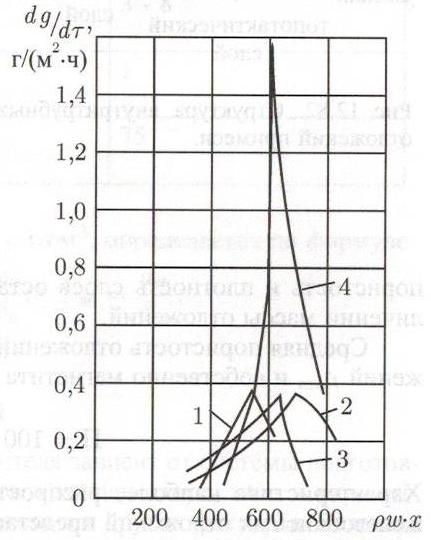

Рис. 1.28. Влияние массового паросодержания теплоносителя на скорость образования отложений (МПа; кВт/м2,мг/кг) , кг/(м2с): 1- 2960; 2- 1565; 3- 1525

Рис. 1.29. Зависимость интенсивности образования отложений от массовой скорости пара (обозначения – на рис. 1.29, кроме того: 4- кг/(м2с))

Барабанные котлы проектируют так, чтобы в экранных трубах кризисы теплообмена 1 и 2 рода отсутствовали. На выходе из контура циркуляции массовое паросодержание смеси должно быть меньше , при котором наступает кризис теплообмена 2-го рода (с запасом). Из этого условия выбирается кратность циркуляции среды в контурах котла (должна быть >4).

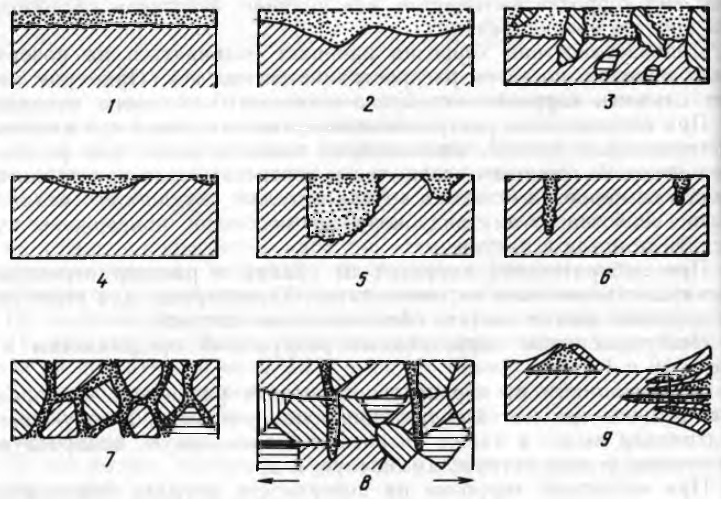

1.7. Структура и физические свойства отложений

Структура и физические свойства отложений зависят от химического состава, температуры котловой воды, конструкции котла и от режима его эксплуатации.

Отложения, обнаруживаемые на поверхности нагрева, имеют разнообразный характер, как по своему химическому составу, так и по физическим свойствам. Наряду с пористыми отложениями подобными пемзе, встречаются отложения, которые по твердости и прочности связи с металлом напоминают эмали.

К физико-механическим показателям отложений относятся пористость, твердость и теплопроводность.

Пористость отложений - показатель, характеризующий, какая часть их объема (в процентах) занята порами и трещинами. На пористость отложений оказывают влияние органические включения, которые позже выгорают, образуя пустоты, а также включения гипса, переходящие в раствор при случайных понижениях температуры.

Твердость исследуемого образца отложения определяют методом вдавливания в него наконечника (алмазная пирамида с ромбическим основанием); она может быть также охарактеризована по сопротивлению накипи размолу в лабораторных мельницах, т.е. величиной коэффициента размолоспособности. Твердость и пористость отложений являются показателями, которые позволяют судить о трудности удаления их с помощью скребков, шарошек и других механических способов.

Теплопроводность отложений является важной характеристикой, определяющей надежность и экономичность работы котлов. Величины коэффициентов теплопроводности отложений зависят от их структуры и химического состава. Снижение пористости отложений, как правило, приводит к росту их коэффициента теплопроводности. Плотно приставшие к поверхности отложения менее опасны, чем слабо сидящие, так как зазор, образующийся между металлической стенкой и отложениями, сильно увеличивает тепловой подпор и приводит к опасному местному перегреву металла.

Структура отложений и их количество зависят от определяющих при данных условиях процессов доставки примеси, осаждения и закрепления ее на поверхности трубы.

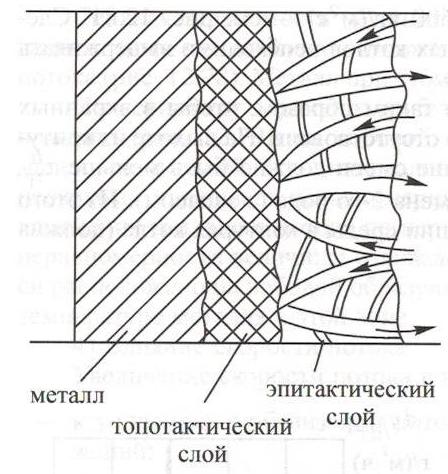

В общем случае отложения примесей разделяют на два слоя:

- верхний слой (наружный, эпитактический) – рыхлый, слабо сцепленный с нижним слоем, легко снимается при механическом воздействии; состоит из хаотично расположенных кристаллов размером 1-6 мкм и из конгломератов округлых частиц размером в десятые доли микрона; поры пронизывают весь слой в разных направлениях;

- нижний слой (внутренний, топотактический) – прочно сцеплен с поверхностью металла, состоит из сросшихся кристаллов размером 1-2 мкм, плотный, с малым количеством пор (рис.1.30) [3].

Рис.1.30. Структура внутритрубных отложений примеси.

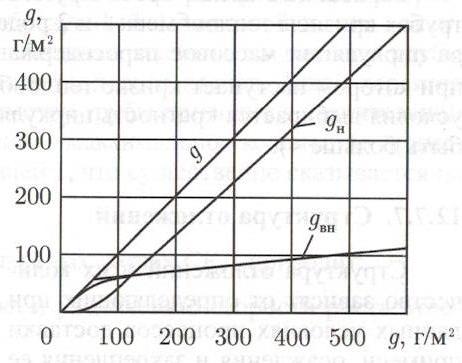

Соотношение удельных количеств отложений в наружном и внутреннем слоях зависит от их общего количества (рис. 1.31). Линейный характер этой зависимости говорит о том, что продолжительность формирования отложений не влияет на закономерность распределения примеси между слоями. Зависимость толщин наружного и внутреннего слоев от массы отложений так же линейна, т.е. пористость и плотность слоев остается практически постоянной при увеличении массы отложений.

Рис. 1.31. Распределение удельной массы железооксидных отложений в наружном и внутреннем слоях в зависимости от суммарной величины отложений .

Средняя пористость отложений , %, определяется по плотности отложений и собственно магнетита (г/см3):

Характеристика наиболее распространенных в прямоточных котлах СКД железоокисных отложений представлена в табл. 1.1.

Адгезионная прочность наружного (эпитактического) слоя существенно ниже, чем внутреннего (топотактического). Поэтому при различных изменениях скорости потока (при пуске и останове котла, переменные режимы и т.д.) происходит частичный смыв примеси с наружного слоя отложений. Поступившие при этом в водный теплоноситель частицы примеси разносятся по контуру блока и, если их не удаляют из цикла, образуют рыхлые отложения на поверхности труб.

Соотношение массы отложений и толщины слоя отложений

где - в г/м2; - в мкм.

Таблица 1.1.

Свойства железоокисных отложений на поверхности труб

|

Параметр

|

Топотактический слой

|

Эпитактический слой

|

|

Внешняя поверхность

|

относительно ровная

|

неровная, волнообразная, зубчатая

|

|

Структура

|

приближается к структуре металла, плотная (1-2 мкм)

|

Слипшиеся высокодисперсные частицы (1-6 мкм), рыхлая, пористая

|

|

Плотность, г/см3

|

4-4,4

|

0,7-2

|

|

Теплопроводность, Вт/мК

|

0,85-3

|

0,3-1,5

|

|

Пористость, П,%

|

10-30 (средняя -20)

|

30-50 (средняя - 40)

|

|

Ширина макротрещин, мкм

|

0,8-1,5

|

3-8

|

|

Размер микропор, мкм

|

0,5

|

1

|

|

Доля микропор в общей пористости, %

|

85

|

75

|

Объемная плотность отложений , г/см3, определяется по формуле:

; ; ;

, мкм

1.8. Химический состав отложений

Состав примесей водного теплоносителя зависит от системы подготовки воды, обработки конденсата, присосов в конденсаторе, типа и параметров парового котла, воднохимического режима и других факторов. Большое разнообразие примесей и условий их существования в пароводяном тракте котла приводит, естественно, к различным по химическому составу и своим характеристикам отложениям. Можно выделить по составу следующие основные группы отложений.

1)Железооксидные отложения.

При 100-ой конденсатоотчистке и подготовке питательной воды по схеме глубокого обессоливания около половины примесей питательной воды котлов СКД составляют продукты коррозии железа. В составе отложений оксидов железа более 90-95%. При докритическом давлении в барабанных и прямоточных котлах по мере увеличения давления и улучшения системы подготовки воды доля железооксидных отложений также растет.

Оксиды железа, поступающие в котловую воду, превращаются в ней в магнетит Fe3O4, который и является основной железооксидных отложений. Другие формы оксидов (Fe2O3) образуют, в основном, шламовые осадки.

С ростом температуры растворимость магнетита уменьшается, значительная часть оксидов железа находится в дисперсном, а не истинно-растворенном состоянии. Поэтому отложения образуются не только за счет кристаллизации, но и за счет электрокинетических процессов. Дисперсные частицы несут электрический заряд (адсорбция ионов из теплоносителя, диссоциация собственных молекул). Под воздействием электрофоретических сил они осаждаются на поверхности нагрева и образуют отложения.

Скорость образования отложений А, мг/(см2ч), зависит линейно от концентрации СFe, мг/кг, и от теплового потока q, Вт/м2, во второй степени:

(1.38)

2)Щелочноземельные отложения.

Щелочноземельные отложения состоят из соединений кальция и магния. Эти соединения попадают в питательную воду с присосами в конденсаторе и с добавочной водой. В котловой воде обычно присутствуют: CaSiO3, CaSO4, CaCO3, CaCl2 и другие соединения. Интенсивное отложение соединений кальция (аналогично и магния) происходит при превышении концентрации Ca2+ и анионов произведения растворимости.

Скорость образования отложений Ca и Mg от их концентрации нелинейная, но для оценки можно использовать формулу

(1.39)

3)Отложение соединений меди.

Оксиды меди в питательной воде появляются в результате коррозии латунных труб конденсатора, ПНД или деталей насоса, содержащих медь. Уже при концентрации меди порядка 3 мкг/кг происходит интенсивное отложение меди на участках с высокими тепловыми потоками или в местах глубокого упаривания воды. В отложениях присутствует, главным образом, чистая медь. Восстановление ионов меди до чистой меди происходит при их контакте с чистым железом. Процесс этот электрохимический, для его осуществления необходима достаточно высокая разность потенциалов. Поэтому медные отложения образуются в заметных количествах в зоне тепловых потоков выше порового значения кВт/м2.

Скорость образования отложений меди описывается формулами типа

(1.40)

Величина n= 5,4-6,2. Скорость ACu мало зависит от концентрации соединений меди в воде.

4) Алюминиевые отложения (алюмосиликатные, силикатные с преобладанием свободной SiO2). Реальные концентрации кремниевой кислоты в питательной воде изменяются от 10 мкг/кг SiO2 при непрерывной длительной эксплуатации до 100 мкг/кг при пуске. Эти величины находятся ниже растворимости, однако кремнекислота всегда присутствует в отложениях при высоких давлениях. Возможно, кремниевая кислота способна вступать в различные реакции, например, с оксидами железа с образованием ферросиликатов.

5) Отложение легкорастворимых соединений.

В питательной воде NaOH, NaCl, Na2SO4, NaSiO3. Эти соединения обладают большой растворимостью при высоких параметрах, но за счет адсорбции на поверхностях нагрева, за счет химического взаимодействия с отложениями, соединения натрия присутствуют в составе отложившихся веществ.

Интенсивное отложение соединений натрия происходит при глубоком упаривании воды, сопровождающемся концентрированием примеси, в пристенном слое ( при высоком тепловом потоке, малой скорости потока и т.п.) или в потоке теплоносителя в испарительных поверхностях. В этом случае концентрация веществ превышает растворимость, и они кристаллизируются на поверхности трубы или в потоке теплоносителя.

ГЛАВА 2 МЕТОДЫ И ТЕХНОЛОГИИ ХИМИЧЕСКИХ ОЧИСТОК

КОТЕЛЬНЫХ АГРЕГАТОВ

2.1. Виды очисток

Для котлов различают два основных вида химических очисток: предпусковую и эксплуатационную.

Задачей предпусковой химической очистки является удаление из вновь смонтированного оборудования большого количества обычно содержащихся в нем разнообразных загрязнений: ржавчины, сварочного грата, песка, земли, окалины, масла и смазки, набивочного и прокладочного материала и т.п. Эти загрязнения, число видов которых достигает 30, являются результатом неполного удаления окалины, образовавшейся при изготовлении оборудования или неполностью удаленной с внутренней поверхности труб на металлургических заводах, ржавления и загрязнения оборудования в процессе его перевозки и хранения, а также во время и после монтажа и т.д.

Эксплуатационная химическая очистка предназначена для удаления из оборудования отложений самого различного состава, возникших во время его работы вследствие тех или иных нарушений установленного водного режима, недостаточной эффективности или несоблюдения противокоррозионных мероприятий (в частности, для защиты от «стояночной» коррозии неработающего оборудования), нарушений режима обработки добавочной воды, недостаточности или отсутствия очистки конденсата турбин или возвращаемого с производства и т.д.

Оба вида химической очистки котлов имеют много общего, но значительно различаются по составу удаляемых отложений и по условиям проведения очистки. Общей задачей химической очистки оборудования как предпусковой, так и эксплуатационной является обеспечение надежной и экономичной его эксплуатации, требующей чистоты поверхности металла. Предпусковая очистка котлоагрегата обуславливается, кроме того, стремлением как можно скорее обеспечить необходимую чистоту пара, выдаваемого котлом, в отношении содержания кремниевой кислоты и окислов железа, позволяющую турбине работать с полной нагрузкой и с проектными параметрами пара. Опыт показывает, что при осуществлении предпусковой очистки котел высокого давления выдает пар удовлетворительной чистоты уже через 1-2 недели, а при включении его в работу без предварительной очистки – только через 3 месяца, причем при остановах и последующих растопках качество пара вновь резко ухудшается. Кроме того, предпусковая химическая очистка облегчает создание сплошной защитной оксидной пленки на поверхности металла, препятствующей его коррозии во время последующей работы котлоагрегата.

Эксплуатационная химическая очистка котла, помимо предотвращения пережога и подшламовой коррозии металла труб, способствует восстановлению нормальной защитной оксидной пленки на поверхности котельного металла, уменьшает количество взвеси в котловой воде, что уменьшает унос котловой воды паром во время работы котлоагрегата.

Эксплуатационную химическую очистку оборудования, особенно энергоблоков с прямоточными котлами, можно рассматривать как один из способов вывода из цикла котел-турбина водонерастворимых соединений (окислы железа, соли кальция и магния), накапливающихся в этом замкнутом цикле в результате присоса охлаждающей воды в конденсаторе турбин, внесения с добавочной водой и вследствие коррозии металла оборудования.

Эксплуатационная очистка котла должна проводиться за время его службы многократно, но продолжительность периода между этими очистками зависит от условий эксплуатации котлоагрегата (тщательность соблюдения установленного водного режима; частота, продолжительность и размеры нарушений этого режима; частота и продолжительность простоев; эффективность применения способов консервации и т.д.).

Отложения, удаляемые при эксплуатационных очистках, сравнительно разнообразны по своему составу, тогда как загрязнения котлов, удаляемые предпусковыми очистками, имеют более или менее одинаковый состав. Отсюда следует возможность применения более или менее «универсальных» способов предпусковой очистки и необходимость дифференцированного выбора методов эксплуатационной очистки в зависимости от индивидуального состава и количества удаляемых отложений.

К реагентам, применяемым при химических очистках, относятся: щелочи, минеральные кислоты, органические кислоты, комплексоны. Кроме того, в качестве восстановителей применяются производные аммиака.

Подавляющее большинство реагентов для химических очисток характеризуется значительной агрессивностью по отношению к сталям.

Основным критерием качества очистки является состояние поверхности после очистки, т.е. степень удаления с нее имевшихся отложений. Если речь идет о железоокисных отложениях, то вполне достаточной является степень очистки 90-95%, а 100%-ная очистка не только не требуется, но и нежелательна. Что касается прочих отложений (окислы меди, кальциевые и другие накипи), то, безусловно, необходимая степень очистки должна быть близкой к 100% [4].

Вторым критерием эффективности химической очистки обычно считают количество вымытых отложений.

Эффективность водно-химических очисток внутренних поверхностей нагрева от послемонтажных загрязнений и эксплуатационных отложений в основном определяется схемой циркуляции промывочного раствора и отмывочной воды [5].. Схема очистки представляет разветвленную систему трубопроводов, объединяющую специально монтируемые для этой цели установки со стационарным оборудованием. Она состоит из нескольких элементов, основным из которых является контур циркуляции промывочного раствора по очищаемому оборудованию.

Общие условия для всех схем и методов очистки:

1. Контур циркуляции промывочного раствора должен включать питательные магистрали с деаэраторами и ПВД, экономайзерные, испарительные и перегревательные поверхности нагрева и паропроводы. Схема должна максимально охватывать не только основные магистрали питательной воды и пара в пределах котла, но включать трубопроводы растопок, дренажей, впрысков, а также обеспечивать водные отмывки конденсатора турбины, трубопроводов низкого давления и ПНД по водяной стороне.

2. Скорость промывочных растворов должна быть достаточной для предотвращения выпадения в осадок взвеси на горизонтальных участках и в промежуточных коллекторах. На основании опытных работ и исследований скорость должна быть не менее 1,2 для недренируемых змеевиков и не менее 0,6 в дренируемых трубах прямоточных котлов и водяных экономайзерах барабанных котлов. Для экранных поверхностей нагрева барабанных котлов, имеющих вертикальное расположение труб, скорость потока промывочного раствора может быть снижена до 0,3 . Скорость воды при прокачке через отмываемые поверхности должна быть выше указанных скоростей в 1,5-3 раза и составлять не менее 2 для недренируемых змеевиков и 1,0 в дренируемых, включая и экранные трубы барабанных котлов.

3. Целесообразно, чтобы обеспечивалось проведение очистки различными моющими реагентами.

4. Схема предпусковой очистки и особенно реагентное хозяйство должны обеспечить проведение в дальнейшем эксплуатационных очисток. С этой целью в схеме должно быть четко определено, какие трубопроводы предназначены только для очистки оборудования после окончания монтажа, а какие должны остаться для эксплуатационных очисток.

5. Схема должна быть максимально увязана со схемой паровой продувки котла в целях максимального использования одних и тех же трубопроводов.

2.1.1. Предпусковые очистки котельных агрегатов

Вновь вводимые в эксплуатацию котлы на давление 10 МПа и выше после монтажа должны подвергаться предпусковой химической очистке с включением в контур очистки пароводяного тракта котла, трубопроводов и других элементов питательного тракта [6].

Основным назначением предпусковой химической очистки является обеспечение необходимой чистоты поверхности металла пароводяного и питательного тракта перед пуском оборудования в эксплуатацию.

Предпусковые очистки котла проводятся с целью удаления окалины и песка, используемого при гибе труб при монтаже, продуктов коррозии [3].

После выполнения химической очистки количество отложений на поверхностях нагрева для барабанных котлов не должно превышать 70 г/м2, а для прямоточных котлов сверхкритического давления 25 г/м2 [6].

При выборе метода предпусковой очистки учитываются следующие обстоятельства: водно-химическая очистка осуществима на котлах и ТЭС всех типов, парохимическая – предпочтительна для прямоточных котлов и при обязательном наличии на ТЭС источника пара требуемых параметров и расхода; кроме того, парохимический метод очистки становится более предпочтительным в тех случаях, когда на ТЭС отсутствуют емкости для сбора и нейтрализации промывочных растворов необходимого объема и недостаточно количество обессоленной или химически очищенной воды для проведения водно-химической очистки.

Предпусковая очистка является достаточно сложным и продолжительным процессом, включающим вполне определенный комплекс последовательных операций. Первая операция очистки – скоростные водные промывки, которые проводятся для удаления из котла случайных и слабо сцепленных с поверхностью металла загрязнений (сварочный грат, песок, ржавчина, отслоившиеся куски окалины). При промывках прибегают к секционированию котла, что позволяет значительно увеличить скорости отмывочных растворов и уменьшить абсолютное содержание примесей в них. Для котлов, имеющих невентилируемые поверхности нагрева, водная промывка имеет еще одну функцию – вытеснение воздушных «пробок», которые могут образовываться в верхних петлях змеевиков, препятствуя заполнению змеевиков промывочными растворами и ограничивая площадь, подвергающуюся очистке. Для водных промывок используется техническая вода. Следующей операцией часто является щелочение для удаления масел и разрыхления отложений перед кислотной промывкой. В зависимости от того, из каких сталей изготовлены поверхности нагрева и трубопроводы, подвергающиеся очистке, щелочение проводится различными реагентами. В частности, при отсутствии в контуре труб из аустенитной стали может применяться раствор едкого натра, имеющий преимущество перед остальными растворами, так как он в какой-то мере удаляет из котла кремниевые соединения. После вытеснения щелочного раствора и смены воды в контуре проводится основная операция химической очистки котла – кислотная промывка. Функция кислотной промывки – растворение и удаление продуктов коррозии, покрывающих внутреннюю поверхность металла труб. Растворы для кислотной промывки обязательно приготовляются на обессоленной воде или конденсате, кроме раствора соляной кислоты, который можно готовить и на технической воде.

Заключительной операцией после химической очистки является пассивация очищенных поверхностей для образования равномерной пленки окислов, предохраняющей металл в дальнейшем от атмосферной коррозии.

2.1.1.1. Характер загрязнений, удаляемых при предпусковых очистках

Внутренняя поверхность пароводяного тракта смонтированного котлоагрегата и трубопроводов энергоблока обычно сильно загрязнена. Загрязнения, находящиеся в смонтированном котле, попадают в него разными путями и связаны с технологическим процессом создания котлоагрегата.

При прокатке труб и последующей их термообработке на трубопрокатном заводе металл подвергается нагреву. В результате коррозии при высоких температурах на поверхности труб появляется окалина. Основной составляющей технологической окалины принято считать магнетит [4].

Внутренняя поверхность пароводяного тракта котла имеет загрязнения двух видов: загрязнения, практически не связанные с оборудованием, попавшие туда во время монтажа, и загрязнения, прочно связанные с поверхностью металла (окалина и ржавчина с вкраплениями кремнекислоты). Загрязнения первого рода удаляются с помощью водных промывок и составляют для мощных энергоблоков меньше 1/10 по весу от общего количества загрязнений. Загрязнения второго рода тоже частично уносятся водой (ржавчина, отставшие чешуйки окалины), но подавляющая их часть может быть удалена только с помощью раствора кислоты. Наиболее неприятным из всех вышеперечисленных загрязнений является окалина перлитных сталей, количество которой существенно больше, чем всех остальных загрязнений в котле. Состав окалины, образовавшейся на поверхности металла при высоких температурах, зависит от химического состава стали, времени и температуры выдержки, режима охлаждения и т.п. У обыкновенных углеродистых и низколегированных сталей, нагретых в окислительной среде, окалина состоит из трех слоев. Ближайший к металлу слой представляет собой (вюстит) или смесь и (магнетита); наружный, довольно тонкий, слой состоит из (гематит), а средний, самый мощный, составляющий иногда до 95%, состоит из . Окалина перлитных сталей лежит обычно неравномерным слоем и имеет утолщения около сварочных швов [4]. Как правило, этот слой имеет трещины и не на всей поверхности одинаково прочно связан с металлом. При резких теплосменах, происходящих во время эксплуатации котла, особенно во время пусков и остановов, частицы окалины, имеющие иной коэффициент расширения, чем основной металл, могут отделяться от поверхности и загрязнять пароводяной тракт котла, а оставшиеся островки окалины способствуют развитию местных коррозионных процессов.

Поверхность металла элементов из аустенитных сталей, находящихся в котле, тоже покрыта слоем окалины, химический состав которой гораздо сложнее и зависит от состава стали, но этот слой очень тонок, достаточно крепко связан с металлом и мало влияет на эксплуатацию котлоагрегата.

Предпусковая промывка должна проводиться по возможности непосредственно перед пуском котла.

2.1.1.2. Растворы, использующиеся для пассивации поверхностей котла после предпусковой очистки

Пассивация очищенных поверхностей котла является обязательным завершающим этапом химической очистки. Предпусковая химическая очистка облегчает создание защитной пленки на поверхности металла[4]. Такая пленка обязательно должна быть создана, чтобы препятствовать коррозии металла после химической очистки. Основными причинами, вызывающими коррозию котельных поверхностей после химических промывок являются:

1) водные промывки, проводимые после химической очистки технической водой, насыщенной большим количеством кислорода, хлоридами и сульфатами, которые способствуют интенсивной коррозии (ржавлению) металла;

2) длительный перерыв между процессом химической очистки и пуском котла в нормальную эксплуатацию (от 6 до 30 суток, а иногда и больше), во время которого проводятся работы по демонтажу промывочной и монтажу эксплуатационной схемы. В этот же период ведется опрессовка смонтированного оборудования путем неоднократных заполнений его и последующих опорожнений для выявления и устранения дефектов. Это создает благоприятные условия для развития атмосферной коррозии металла, протекающей в тонкой пленке электролита при интенсивном поступлении кислорода к поверхности металла.

Для целей послепромывочной пассивации наибольшее распространение получили комбинированные растворы нитрита натрия (0,5%) и моно- и динатрий-фосфатов (по 0,25%), а также нитрит натрия с уротропином по 1% каждого и нитрит натрия с аммиаком при рН среды, равным 10. Температура пассивирующего раствора поддерживается в пределах 40-600С. Длительность циркуляции составляет 4-6 часов [4].

Пассивирующие растворы приготовляются обязательно на обессоленной воде, так как присутствие в растворе хлоридов или сульфатов препятсятвует созданию защитной пленки на металле.

2.1.2. Эксплуатационные очистки котельных агрегатов

Основным назначением эксплуатационной химической очистки котла является удаление отложений, образующихся во время эксплуатации на внутренней поверхности труб. Это мероприятие необходимо для обеспечения экономичной работы блока и предотвращения создания аварийной ситуации из-за перегрева и коррозионных повреждений металла.

Своевременно и качественно выполненная эксплуатационная очистка котла способствует уменьшению выноса в проточную часть турбины меди, оксидов кремния и железа, а также частиц окалины, отслаивающихся при резких теплосменах с поверхности пароперегревательных труб.

Скорость образования отложений на внутренней поверхности труб в процессе эксплуатации блока зависит от вида сжигаемого топлива и конструктивных особенностей котла, обусловливающих тепловые нагрузки, от водного режима и качества питательной воды и конденсата. Оптимальным является водный режим, при котором химические очистки можно проводить с большим интервалом, совмещая их с капитальным или расширенным текущим ремонтом[3]. На количество и состав эксплуатационных отложений существенное влияние оказывает количество пусков и остановов блоков и проводимые во время простоя мероприятия по консервации оборудования.

Эксплуатационная очистка энергоблока обязательна, если на поверхностях нагрева котла обнаруживаются свищи и отдулины, образовавшиеся за счет отложений [7].

2.1.2.1. Особенности эксплуатационных химических очисток котельных агрегатов

Эксплуатационные отложения на поверхностях котельного агрегата могут образовываться как во время работы этого оборудования, так и в периоды его простоя. Можно указать три основных процесса, приводящих к возникновению отложений: выделение твердых веществ из водного или парового раствора, нанос и оседание взвешенных в воде или паре частиц, коррозия металлических поверхностей с образованием коррозионных продуктов[4]. Последний процесс протекает наиболее интенсивно как раз в периоды простоя оборудования. Нанос и оседание взвешенных в воде частиц в пределах котельного агрегата связан как с коррозией самого котельного агрегата, так и в наибольшей степени с коррозией оборудования, предшествующего котельному агрегату по ходу воды. Характер отложений, образующихся в результате отмеченных процессов, различен и требует отдельного рассмотрения.

а) Вещества, выделяющиеся из водного или парового раствора

Выделение веществ из водных или паровых растворов, а равно и оседание взвешенных в воде или паре частиц свойственно только эксплуатационным условиям. Водные растворы подвергаются нагреванию или испарению. При нагревании состав многих веществ, растворенных в воде, изменяется, часто с образованием менее растворимых соединений, которые в силу этого оседают (кристаллизуются) на поверхностях нагрева. К таким соединениям относятся, например, бикарбонаты кальция, магния, марганца, двухвалентного железа, которые при нагревании образуют малорастворимые карбонаты или основные карбонаты.

Наносные отложения в котельном агрегате состоят из продуктов коррозии предшествующего тракта – конденсатор, ПНД, ПВД, деаэратор, конденсатные трубопроводы, питательные трубопроводы. Они состоят, поэтому в основном из окислов железа, меди и цинка. Иногда, в результате неудовлетворительной работы водоочистки, могут встречаться и окислы алюминия.

б) Характеристика коррозионных отложений

Коррозионные отложения могут образовываться в любом элементе теплосилового оборудования. Состав, структура и другие свойства этих отложений определяются характером коррозионного процесса, в результате которого они образовались. Отложения, обязанные своим возникновением действию на металл высокоперегретого пара, отличаются большой плотностью и прочной связью с металлом. Реакция чистого железа с водяным паром при температурах ниже 5700С протекает с образованием ; при более высоких температурах образуется :

(ниже 5700С) (2.1)

(выше 5700С) (2.2)

Для котельных сталей часто течение реакций осложняется присутствием в металле различных легирующих примесей. Так, фазовым анализом окислов, образовавшихся в трубах пароперегревателей котлов, было установлено присутствие в этих отложениях не только и , но также и различных хромитов, в частности . Именно хромиты, по-видимому, и являются причиной исключительной химической стойкости отложений, образующихся в пароперегревателях котлов высокого давления [4].

Коррозионные отложения, образовавшиеся в результате воздействия на сталь растворенного в воде кислорода или других агрессивных примесей, отличаются пористостью, иногда они имеют рыхлую структуру. Состоят эти отложения из гидратированных окислов железа как двух-, так и трехвалентного и обычно являются смесью этих веществ переменного состава. Соотношение между двух- и трехвалентным железом меняется по толщине отложения, причем в слоях, прилегающих к металлу, преобладает двухвалентная форма. Содержание трехвалентного железа в слоях отложений, наиболее удаленных от поверхности металла, зависит от содержания растворенного кислорода в омывающей их воде.

2.1.2.2. Выбор реагентов и методов эксплуатационных химических очисток

Из таблицы 2.1. [4] следует, что эксплуатационные отложения обладают очень большим разнообразием и, как правило, в эксплуатационных отложениях одновременно присутствуют различные соединения. Это вызывает большие сложности для подбора реагентов для удаления эксплуатационных отложений.

Таблица 2.1.

Характеристика отложений, образующихся при эксплуатации котельных агрегатов и при их простое

|

Элемент оборудования

|

Характеристика отложений

|

|

|

в процессе эксплуатации

|

в периоды простоя

|

|

Барабанные котлы,

работающие без

фосфатирования

|

Накипь: , , и различные силикаты, алюмосиликаты и

ферросиликаты , , и

Шлам: , , органические

вещества, окислы железа

|

Гидратированные окислы

железа как двух-, так

и трехвалентного

|

|

Котлы, работающие

с фосфатированием

|

Накипь: медь металлическая, магнетит,

иногда, силикаты железа, алюмосиликаты , и , соединения цинка

Шлам: гидроксилапатит, окислы железа

|

То же

|

|

Прямоточные котлы

|

Окислы железа, мель и её окислы,

кремнекислые соли , и .

Силикаты, алюмосиликаты и ферросиликаты, органические вещества, соединения цинка

|

То же

|

|

Пароперегреватели

|

Окислы железа, содержащие также

окислы легирующих металлов. Соли

натрия – фосфорнокислые, кремнекислые, сернокислые. Феррит натрия

|

То же

|

|

Водяные экономайзеры

|

Окислы железа, металлическая медь,

фосфорит, реже карбонат кальция и

основной карбонат магния

|

То же

|

При наличии сложных отложений для хорошо дренируемого котла можно при проведении эксплуатационной очистки выбрать реагент, растворяющий только основной компонент отложений. Это может привести к разрушению всего слоя отложений и выносу нерастворенной части в виде шлама вместе с удаляемым отмывочным раствором.

Для эксплуатационных отложений часто характерным бывает сосредоточение их в отдельных участках, а не равномерное распределение по всему котлу и даже значительной части блока, как это бывает при предпусковых очистках. Это позволяет ограничиться очисткой только загрязненной части котла.

При выборе метода эксплуатационной химической очистки необходимо иметь в виду следующее:

1) Эксплуатационные очистки за время службы котла должны производиться неоднократно. Поэтому большое значение имеет агрессивность промывочных растворов и их ингибирование.

2) Длительность периода между очистками зависит от условий эксплуатации котла, соблюдения установленных норм водного режима, длительности и степени нарушения норм водного режима, длительности простоев и методов консервации и т.п.

3) Эксплуатационные загрязнения в подавляющем большинстве случаев имеют структуру менее плотную, чем технологическая окалина. Степень сцепления их с основным металлом также обычно меньшая.

4) Состав эксплуатационных отложений обычно бывает смешанным, однако доли отдельных компонентов могут варьироваться весьма широко. Это зависит от ряда факторов: состава питательной воды, типа котла (барабанный или прямоточный), параметров работы (в особенности для прямоточных), величины тепловой нагрузки и т.п.

5) Простои котла, связанные с его химической очисткой, уменьшают выработку электроэнергии и коэффициент использования оборудования.

6) Стоимость очистки может увеличить себестоимость вырабатываемой электроэнергии.

Исходя из этих соображений, выбираемый метод эксплуатационной химической очистки должен быть: высокоэффективным, но не требующим большого количества реагентов – особенно дорогих - и потому относительно дешевым; не требующим длительного простоя котла; коррозионно не опасным для металла; простым в осуществлении с максимальным использованием рабочей схемы котла.

Эксплуатационная химическая очистка котла или отдельных его участков и поверхностей нагрева производится в следующих случаях:

1) если появились пережоги труб, вызванные наличием на их внутренней поверхности существенного количества нерастворимых в воде отложений

2) если производимые периодически вырезки образцов труб выявляют наличие водонерастворимых отложений в количестве, могущем вызвать недопустимые перегрев металла

3) если указанные вырезки образцов труб, хотя и не могут вызвать перегрева металла, но имеют среднее количество отложений, превышающее

300 г/м2, которое может привести к серьезным затруднениям в проведении последующих химических очисток.

Наиболее эффективна очистка раствором композиции трилона Б (или двухзамещенной аммонийной соли ЭДТК) с лимонной кислотой, так как этот раствор обладает высокой эффективностью растворения оксидов железа, в том числе, наиболее труднорастворимого из них гематита; характеризуется образованием хорошо растворимых комплексов с ионами Fe(II) и Fе (III); высокой "железоемкостью" при минимальном количестве навешенных веществ в растворе (не более 3-5%). Использование эффективных смесей ингибиторов позволяет снизить коррозионные потери котельных сталей до минимума при температурах до 100-180°С. Раствор коррозионно безопасен по отношению к аустенитным сталям. [7].

Недостатками применения данного раствора являются высокая стоимость реагентов, сложность нейтрализации отработанных растворов и недостаточная эффективность действия при применяемых концентрациях компонентов для удаления плотных железоокисных отложений или окалины при загрязненности 400-600 г/м2 и выше.

Достаточно высокую эффективность удаления эксплуатационных отложений из котлов, обеспечивают композиции трилона Б с заменителями лимонной кислоты: серной кислотой, фталевым ангидридом, адипиновой кислотой[7].