Промышленные роботы

Содержание

ВВЕДЕНИЕ

1 ОБЩАЯ ЧАСТЬ ПРОЕКТА

1.1 Назначение и характеристики промышленного робота

Область применения промышленных роботов.

1.1. Требования к электроприводу и выбор системы электропривода промышленного робота

2 РАСЧЕТНАЯ ЧАСТЬ ПРОЕКТА

2.1 Расчет мощности и выбор электродвигателя пневмопривода

2.2 Расчет мощности и выбор электродвигателя поворота стойки ПР

2.3 Расчет и выбор электрических аппаратов управления и защиты

ЗАключение

Литература.

ВВЕДЕНИЕ

Промышленные роботы (ПР) находят все более широкое применение, заме�няя человека (или помогая ему) на участках с опасными, вредными для здоровья, тяжелыми или монотонными условиями труда. Особенно важно то, что ПР можно применять для выпол�нения работ, которые не могут быть механизированы или автоматизирова�ны традиционными средствами. Одна�ко ПР — всего лишь одно из многих возможных средств автоматизации и упрощения производственных процес�сов. Они создают предпосылки для перехода к качественно новому уров�ню автоматизации — созданию автоматических производственных систем, работающих с минимальным участием человека.

Сегодня робототехнические системы применяют практически во всех от�раслях народного хозяйства, однако наибольшее распространение они получили в промышленности, прежде всего — в машиностроении.

Одно из основных преимуществ ПР— возможность быстрой переналадки для выполнения задач, различающихся по�следовательностью и характером манипуляционных действий. Поэтому при�менение ПР наиболее эффективно а ус�ловиях частой смены объектов произ�водства, а также для автоматизации руч�ного низкоквалифицированного труда.

Промышленные роботы дают возмож�ность автоматизировать не только ос�новные, но и вспомогательные опера�ции, чем и объясняется постоянно растущий интерес к ним.

Одной из основных причин разрабо�ток и внедрения роботов является, конечно, экономия средств. По сравне�нию с традиционными средствами авто�матизации ПР обеспечивают большую гибкость технических и организацион�ных решений, снижение сроков ком�плектации и пуска в производство автоматизированных систем.

Основные предпосылки расширения применения ПР следующие: повыше�ние качества продукции и объемов ее выпуска благодаря снижению вре�мени выполнения операций и обеспе�чению постоянного режима «без уста�лости», росту коэффициента сменности работы оборудования, интенсифика�ции существующих и стимулированию создания новых высокоскоростных про�цессов и оборудования; изменение условий труда работа�ющих путем освобождения от неква�лифицированного, монотонного, тяже�лого и вредного труда, улучшения условий безопасности, снижения потерь рабочего времени от производ�ственного травматизма и профессионально-технических заболеваний; экономия и высвобождение рабочей силы для решения задач.

Современное развитие техники поз�воляет перейти к решению этих технико-экономических и социальных за�дач за счет создания ПР и выпуска роботизированных комплексов (модулей) «оборудование—робот—приспособление».

1 ОБЩАЯ ЧАСТЬ ПРОЕКТА

1.1 Назначение и характеристики промышленного робота

Область применения промышленных роботов.

Промышленные роботы применяются в промышленном производстве и научных исследованиях. В большинстве случаев под промышленным роботом подразумеваются автоматические программно-управляемые манипуляторы, выполняющие рабочие операции со сложными пространственными перемещениями.

Основными задачами промышленных роботов являются перемещение массивных или крупногабаритных грузов, точная сварка, покраска, а также сортировка продукции.

По применению промышленные роботы делят на:

- сварочные роботы – эту лучший выбор для автоматизации сварочных процессов на вашем производстве. Технология роботизированной сварки, одна из самых отработанных в мировой практике;

- Роботы для плазменной резки – часто находят свое применение, особенно если речь идет о работе с объемными конструкциями. .

- Роботы для дуговой сварки. Это одна из самых востребованных технологий в мире. Качество и производительность РТК дуговой сварки, на порядок выше человеческого труда.

- Роботы для контактной сварки, представляют собой хороший пример экономически эффективного использования роботов, к тому же освобождающая человека от однообразной и тяжелой работы. Применение промышленных роботов для точечной сварки, было и есть одним из самых распространенных приложений робототехники.

- Промышленные роботы для паллетирования. Повсеместное применение поддонов, необходимость в сокращении времени, вредная для здоровья среда, все это вызывает потребность в автоматизации паллетирования продукции. Скорость и точность работы роботов, несравнимы с человеческим трудом.

Роботизированная покраска – это технология, без которой сегодня невозможно представить любое серийное производство, требующее нанесение покрытий. Наряду с дуговой сваркой, технология покраски стояла у истоков в создании роботизированных технологий.

Классификация промышленных роботов.

Классификация промышленных роботов имеет особенность, которая состоит состоит в научно обоснованном выборе признаков и выделении соответствующих им классификационных подразделений. Рассмотрим их.

Характер выполняемых промышленными роботами функций. По этому признаку различают роботы, непосредственно участвующие в технологическом процессе, и роботы, предназначаемые для выполнения транспортно-складских, погрузочно-разгрузочных и других вспомогательных операций.

Объем и разнообразие работ, которые могут ими осуществляться. Поэтому признаку промышленные роботы подразделяют на универсальные, специализированные и специальные.

Универсальные промышленные роботы обладают широкими технологическими возможностями, что предопределяет их количественное превосходство над специальными и специализированными. Специальные роботы рассчитаны на работу (подъем, перемещение, опускание и т.д.) с одинаковыми деталями или выполнение определенной технологической операции, а специализированные - на работу с конструктивно и технологически сходными деталями или выполнение однотипных технологических операций (процессов).

3. Метод управления, по которому различают роботы с ручным, копирующим и кнопочным управлением.

4. Грузоподъемность. В зависимости от нее роботы бывают сверхлегкие - на 0,1 ... 1,0 кг; легкие - на 1,6... 10 кг; средние - на 16...100 кг; тяжелые - на 160... 1000 кг и сверхтяжелые (> 1000 кг).

5. Класс точности позиционирования или воспроизведения траектории, согласно которому выделяют роботы с относительной погрешностью позиционирования или воспроизведения траектории, в %: до 0,01; >0,01 до 0,05; >0,05 до 0,1 и >0,1.

6. Степень их технического совершенства. По этому признаку различают роботы первого, второго и третьего поколений.

Роботы первого поколения (с программным управлением) применяют для: обслуживания станков, прессов, печей, сварочных установок и машин; выполнения основных технологических процессов (гибки, вальцовки, резки, сборки, сварки); погрузочно-разгрузочных и складских работ. Роботы второго поколения отличаются от роботов первого наличием чувствительных устройств (осязание, телевизионное зрение), имеют более сложное управляющее устройство. Роботы третьего поколения (интегральные роботы) в отличие от роботов второго поколения обрабатывают информацию, получаемую от органов чувств. Эти роботы применяют для работ, требующих распознавания образов (работа по чертежу), а также протекающих в сложных и изменяющихся условиях.

7. По типу информационной системы их подразделяют на роботы: с поисковой системой; отражением усилий; искусственным зрением; комбинированной информационной системой. Применяют эти роботы для: сборки и монтажа по монтажной схеме; выполнения работ, требующих информации о внешнем виде и свойствах предметов (трещины, загрязненность, цвет и т.д.); работ с неориентированными деталями произвольной формы.

В зависимости от назначения промышленных роботов признаками классификации могут быть тип привода рабочих органов, тип системы управления, число манипуляторов (два - четыре и более), степень гибкости программы (уровень адаптации), тип рабочей зоны, способ задания режима работы, тип информационной системы, тип исполнения, быстродействие и т.д.

По уровню сложности работы и его устройства разделяются на 3 поколения:

1 поколение – это роботы, имеющие только память обучающую и адаптивные системы;

2 поколение – это роботы с частично самоорганизующейся системой управления, обучения и адаптации от ЭВМ;

3 поколение – это роботы с самоорганизующейся системой управления и органами чувств.

В машиностроении в основном применяются роботы 1-го поколения и частично 2-го. Роботы 2-го и 3-го поколения применяются для научных исследований и работе в условиях недоступных и вредных для человека.

Классификация роботов производится по следующим признакам и в соответствии с ГОСТ 25685-ПР-83 и необходима для разработки типажа.

- По характеру выполнения технологических операций роботы делятся на 3 группы:

- технологические (производственные) роботы (ТПР) выполняют основные технологические операции. Они непосредственно участвуют в техпроцессе в качестве оборудования (гибка, сварка, окраска, сборка и т.д.);

- вспомогательные (подъемно-транспортные) (ВПР) выполняют функции переноса объекта в вертикальной и горизонтальной плоскостях. Их применяют для обслуживания основного технологического оборудования;

- универсальные роботы (УПР) – выполняющие разнообразные технологические операции – основные и вспомогательные.

- По степени специализации подразделяются:

- специальные – только для выполнения одной технологической операции или обслуживания конкретного технологического оборудования;

- специализированные ПР – предназначены для выполнения технологических операций одного вида (сварки, окраски, сборки, гибки, штабелирования и т.д.);

- многоцелевые – для выполнения различных основных и вспомогательных операций и они относятся к числу универсальных.

- По типам производства – серийное и массовое.

- Область применения по виду производства:

- в заготовительных цехах: литейных, кузнечнопрессовых и т.д.

- в основных цехах: механических, сборочных, термических, гальванических и др.;

- во вспомогательных цехах: инструментальных, ремонтных и др

5. По технологическим операциям:

- выполнение основных операций – сборка, сварка, окраска, штабелирование и др.;

- выполнение вспомогательных операций при всех видах обработки;

- проведение операций контроля – информационные РТС;

- выполнение всех видов работ на складах;

- внутрицеховой и межцеховой транспорт.

6. Системы основных координатных перемещений:

- Прямоугольная-

- плоская

- пространственная

- Полярная-

- плоская

- цилиндрическая

- сферическая

- Ангулярная-

- плоская

- цилиндрическая

- сферическая

7. Число степеней подвижности:

с одно, двумя и n- степенями подвижности.

8. Грузоподъемность:

- сверхлегкие – до 1 кг.;

- легкие – до 10 кг.;

- средние – до 200 кг.;

- тяжелые – до 1000 кг.;

- сверх тяжелые – свыше – 1000 кг.

9. Мобильность – стационарные или подвижные.

10. Конструктивное исполнение – встроенные, напольные, подвесные.

11. Тип силового привода – гидравлический, пневматический, электрический и комбинированный привод.

12. Схема расположения приводов – в едином блоке, на вспомогательных органах или комбинированная.

13. Характер обработки программы – жесткопрограммируемые, адаптивные и гибкопрограммируемые.

14. Характер программирования скоростей и дискретности перемещений – позиционные, многоточечные или малоточечные, контурные и комбинированные СПУ.

Структура промышленных роботов

Промышленный робот состоит из исполнительного устройства в виде манипулятора и устройства программного управления. Манипулятор ПР предназначен для выполнения двигательных функций при перемещении объектов в пространстве и представляет собой многозвенный механизм с разомкнутой кинематической цепью. Конструктивно манипулятор состоит из несущих конструкций, исполнительных механизмов, захватного устройства, привода с передаточными механизмами и устройства передвижения.

Устройство управления ПР необходимо для формирования и выдачи управляющих воздействий манипулятору в соответствии с управляющей программой и конструктивно состоит из собственно системы управления, информационно-измерительной системы с устройствами обратной связи и системы связи. Несущие конструкции служат для размещения всех устройств и агрегатов ПР, а также для обеспечения необходимой прочности и жесткости манипулятора. Несущие конструкции выполняют в виде оснований, корпусов, стоек, рам, тележек, порталов и т. п. Исполнительный механизм – это совокупность подвижно соединённых звеньев манипулятора, предназначенных для воздействия на объект манипулирования или обрабатываемую среду. Захватное устройство – конечный узел манипулятора, обеспечивающий захватывание и удержание в определённом положении объекта манипулирования. Привод предназначен для преобразования подводимой энергии в механическое движение звеньев исполнительного механизма в соответствии с сигналами, поступающими с устройства управления.

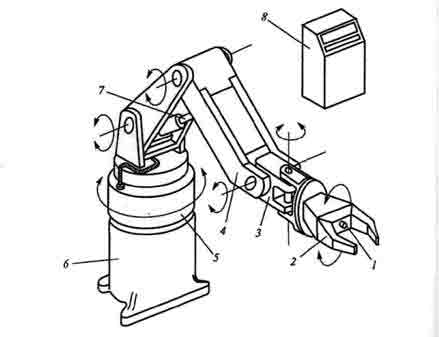

1 - датчик обратной связи; 2 — захватное устройство; 3 — кисть; 4 —рука манипулятора; 5 — колонна; 6 — несущая конструкция (основание); 7 - привод руки; 8 - блок управляющего устройства с пультом.

Рисунок 1 – Конструкция промышленного робота.

Устройство передвижения служит для перемещения манипулятора или ПР в целом в необходимое место рабочего пространства и конструктивно состоит из ходовой части и приводных устройств. Система управления необходима для непосредственного формирования и выдачи управляющих сигналов и состоит из пульта управления, запоминающего устройства, вычислительного устройства, блоков управления приводами манипулятора и технологическим оборудованием. Информационно-измерительная система предназначена для сбора и первичной обработки информации для системы управления ПР, включает в себя устройство обратной связи, устройство сравнения сигналов и датчики обратной связи. Систему связи используют для обеспечения обмена информацией между ПР и оператором или другими роботами и технологическими устройствами с целью формулировки заданий, контроля за функционированием систем ПР и технологического оборудования, диагностики неисправностей, регламентной проверки и т.п. На рисунке 1 представлена одна из конструкций промышленного робота.

Кинематический и конструктивный анализ ПР

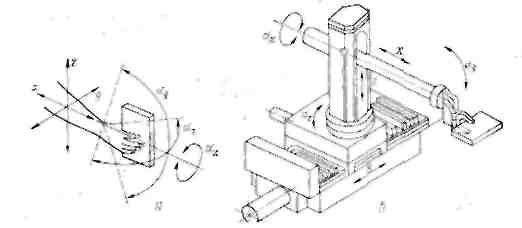

Как известно, для перемещения тела в пространстве и его произвольной ориентации механизм должен иметь не менее 6 степеней подвижности: 3 — для осуществления транспортных (перенос�ных) движений и 3 — для ориентирую�щих движений. Сказанное иллюстриру�ется возможностями руки человека (рисунок 2, а), которая от предплечья до фаланг кисти имеет 22 степени подвиж�ности, что обусловливает универсальные способности человека при выпол�нении им производственных функций. Однако, как следует из рисунок 2, а, вся совокупность перемещений кинемати�ческих звеньев руки человека сводится к транспортным (переносным) движе�ниям х, у и z в декартовой системе координат, а также ориентирующим дви�жениям x , y , z относительно соответствующих координат. Поэтому эк�вивалентом руки человека может слу�жить механизм (рисунок 2, б), способный выполнять ту же совокупность движе�ний и являющийся промышленным ро�ботом с шестью основными х, у, z, x ,y , z и одной дополнительной

(обеспечивает движение губок захватного уст�ройств) степенями подвижности.

Рисунок 2 - Степени подвижности руки человека (а) н антропоморфного механизма (б)

Кинематическая структура ПР и их двигательные возможности определяют�ся видом и последовательностью распо�ложения кинематических нар. В свою очередь, характер движений рабочих ор�ганов ПР при выполнении вспомогатель�ных и технологических операций и пере�ходов диктуется производственными условиями. Различают глобальные, региональные и локальные движения.

Глобальные (межоперационные) дви�жения — это перемещения ПР на рас�стояния, превышающие размеры самого робота, при обслуживании технологи�ческих объектов (линий). От возможнос�ти совершать глобальные движения за�висит мобильность робота, и для их реализации робот снабжается подвиж�ным основанием (в противном случае робот является стационарным).

Региональные движения — это пере�мещения рабочих органов ПР в преде�лах его зоны обслуживания. Конфигу�рация и размеры этой зоны определя�ются геометрическими параметрами зве�ньев руки робота. Таким образом, ре�гиональные движения относятся к внутри операционным.

К локальным движениям рабочих ор�ганов ПР принято относить перемеще�ния на расстояния, не превышающие их размеров. Это главным образом ориен�тирующие движения кисти при выпол�нении технологических операций.

Как ориентирующие, так и транспорти�рующие движения должны выполняться с высокой точностью совокупного учас�тия всех звеньев кинематической структуры ПР. Поэтому при создании робо�тов, копирующих физические функции руки человека, следует учитывать не только наличие звеньев, обеспечиваю�щих совокупность движений, но также вид и последовательность их располо�жения в структуре.

ЗАХВАТНЫЕ УСТРОЙСТВА (ЗУ)

Служат для захватывания, базирования и удержания объекта в определенном положении. Эти объекты могут иметь различные материалы, форму, объем, массу. Обычно, в зависимости от этих показателей робот в пределах своей области применения имеет определенный набор ЗУ.

При необходимости робот оснащают специальными ЗУ в виде присосок, губок и другие для захвата специальных объектов. При этом, для надежности захвата применяют такое усилие, которое необходимо для удержания объекта, но не оставляло бы следов губок на его поверхности и не изменяла бы форму объекта.

Классификация ЗУ:

- По способу удержания объекта:

- схватывающие

- поддерживающие

- удерживающие

- По принципу действия:

- механические

- с эластичными губками или камерами

- вакуумные

- магнитные

- По характеру базирования объекта:

- центрирующее

- базирующее

- фиксирующее

- способное к перебазированию

- По степени специализации ЗУ:

- универсальные (с широким диапазоном захвата)

- многоцелевые ( приспособленные для захвата по определенной номенклатуре поверхностей)

- целевые (предназначены для захвата только определенной группы деталей)

- специальные ( для определенного объекта)

- По рабочему диапазону:

- широкодиапазонные для захвата различных поверхностей

- узкодиапазонные

- По наличию дополнительных устройств и механизмов:

- без устройств

- с устройствами для ориетационных перемещений

- с приспособлением для выполнения технологических операций

- По числу рабочих позиций:

- однопозиционный

- многопозиционный

- По характеру работ ЗУ:

- последовательно

- параллельно

- комбинированный

- По виду управления ЗУ:

- неуправляемый

- командный

- адаптивный

- жесткопрограммный

- По характеру крепления руки робота:

- не сменяемые

- сменные

- быстросменные

- пригодные для автоматической смены.

К ЗУ предъявляются требования общего характера и специальные, связанные с конкретными условиями эксплуатации.

К числу обязательных:

- надежность захватывания и удержания объекта;

- стабильность базирования;

- недопустимость разрешения объекта.

Прочность ЗУ должна быть высокой при малых габаритных размерах. Особое внимание должно быть обращено на надежность крепления ЗУ к руке ПР.

К ЗУ работающих в условиях серийного производства существуют дополнительные требования:

- возможность захватывания и базирования деталей в широком диапазоне массы, размеров и формы;

- обеспечение захватывания близко расположенных деталей;

- легкость и быстрота замены ЗУ.

В ряде случаев необходимо автоматическое изменение усилия удержания деталей.

ЗУ является основным рабочим органом робота, имеет очень разнообразные схваты, поэтому разработана стандартная таблица основных типов объектов, т.е. деталей:

1. Для деталей типа тел вращения:

- центрирующие

- базирующие

- с эластичным покрытием

- вакуумные.

Причем, здесь различаются ЗУ двух типов: для деталей типа втулок и типа валов, причем в последнем случае применяются только центрирующие ЗУ или захватные по наружному зазору.

2. Для плоских деталей, применяются, в основном, базирующие.

3. Для деталей коробчатой формы, те же, что и в первом случае (того же типа), кроме центрирующих.

4. Для нессиметричных деталей, те же, кроме центрирующих и эластичных, В основном, эти детали обрабатываются со спутниками и в зависимости от формы спутника.

Проектируется ЗУ исходя из формы объекта манипулирования, причем схемы выбирают из таблиц ЗУ. Расчет и конструирование захватных устройств также проводится по стандартной таблице.

- Требования к электроприводу и выбор системы электропривода промышленного робота

Общие требования к любому виду приводов:

1 – минимальные габаритные размеры, массу и инерцию;

2 – высокие энергетические показатели (мощность к массе);

3 – возможность работы в автоматическом режиме при минимальном времени разгона и торможения;

4 – высокую удельную мощность и КПД;

5 – большой коэффициент усиления мощности (отношение сигнала управления

к выходной мощности);

6 – большое рабочее усилие (момент на выходе);

7 – широкий диапазон регулирования скоростей, характеристики с большим

запасом устойчивости и плавности движения;

8 – быстродействие – движение исполнительного механизма с высокими

скоростями и минимальными погрешностями;

9 – достаточная точность фиксации заданных перемещений

(с точностью до 0,01мм);

10 – малая масса элементов привода при высоком КПД всей конструкции;

11 – обеспечение безопасности (путем минимизации времени торможения,

легкости отключения привода и снятия прикладываемых усилий);

12 – возможность встраивания систем охлаждения и терморегулирования

для обеспечения тепловых режимов работы привода и стабильности

его характеристики;

13 – удобство монтажа, обслуживания, ремонта, переналадки;

14 – низкий шум;

15 – экономичность расхода энергоносителя при высоком КПД;

16 – невысокую стоимость;

Для решения задачи выбора типа привода представляются существенными следующие признаки классификации приводов:

- . по виду энергоносителя различают следующие типы приводов:

- электрические

- пневматические

- гидравлические

- комбинированные

Не вдаваясь в подробности преимуществ того или иного привода рассмотрим

основные особенности существенные для использования в ПР.

При использовании пневмопривода на первое место выступают:

- дешевизна

- простота конструкции

- высокая надежность

- пожаробезопасность

Основной недостаток- трудность реализации следящего привода из-за высокой

сжимаемости энергоносителя. Поэтому пневмопривод используется главным

образом в ПР с цикловым управлением (с позиционированием исполнительных

звеньев по жестким регулируемым упорам ). Другой недостаток связан с

ограничением давления энергоносителя, что приводит к большим, чем у ПР с

гидроприводом, габаритным размерам исполнительных двигателей.

Основные преимущества электропривода перед гидравлическим:

- простота обслуживания

- отсутствие утечек масла

- высокий КПД

- отсутствие дополнительных преобразователей энергии в виде

гидростанции

- более низкий уровень шума

Преимущества гидропривода:

- компактность и малая масса исполнительных двигателей

- низкая постоянная времени и более простое управление маломощными электрогидравлическими преобразователями по сравнению с управлением мощными электромоторами постоянного тока.

- . По виду исполнительных двигателей выделяют следующие приводы:

- с двигателями поступательного прямолинейного перемещения

( гидроцилиндры, пневмоцилиндры, литейные электродвигатели)

- с вращательными малооборотными двигателями ( роторные гидро

и пневмоцилиндры, радиально-поршневые гидромоторы)

- с высокоскоростными вращательными двигателями

( электродвигателями, аксиально- поршневые гидромоторы,

пневмодвигатели ).

Приводы первых двух типов в некоторых случаях могут соединяться с

исполнительными звеньями без передаточных механизмов т.е.

непосредственно или с помощью компенсирующих муфт, при этом

конструкция механической системы значительно упрощается. Для приводов

третьего типа редукторы необходимы для согласования скоростей движения и

силовых характеристик ведущих валов двигателей и исполнительных звеньев.

- . По виду передаточных механизмов.

На структуру и кинематику привода влияют тип двигателя и вид перемещения,

обеспечиваемого исполнительным звеном, а так же способ их сочетания.

-в сочетании ВВП передаточные механизмы могут вообще отсутствовать, так

как ведущие элементы двигателей могут быть непосредственно связаны, а в

некоторых случаях сами выполняют его функции. Рассмотрим примеры:

- сочетание ВПП характеризуется необходимостью применения передач,

преобразующих поступательное движение во вращательное и наоборот.

- сочетание ВВВ обуславливает применение редукторов скорости с большим

передаточным числом. Тип редуктора выбирают по ряду параметров из

которых наиболее важными являются мертвый ход в передаче, жесткость,

КПД, свойства самоторможения, сложность конструкции, габариты, масса

передачи, удобство компоновки, уровень шума, долговечность,

технологичность и стоимость.

- сочетание ППП обычно осуществляется с помощью передач двух типов

зубчатых передач: колесо- рейка или винтовых пар.

- По типу управления можно различать:

- разомкнутые приводы с позиционированием по жестким механическим или электрическим упорам, для них характерно использование цикловых систем управления

- разомкнутые приводы с цифровым управлением, в которых в качестве двигателей могут быть использованы шаговые электромоторы или составные цилиндры ( позиционеры )

- следящие приводы, замкнутые с обратной связью по положению, а так же по скорости, силе и др., чаще всего используются следящие гидропривод и электропривод постоянного тока. Эти приводы пригодны как для позиционных так и для контурных систем управления.

5. По способу регулирования энергии, подводимой к механической системе и отводимой от нее.

Большинство приводов являются активными. К пассивным можно отнести приводы цикловых ПР, в которых для отбора мощности из системы используются демпферы.

При окончательном выборе привода учитываются все связанные с предполагаемым функционированием ПР. К ним относятся:

- назначение ПР

- технические характеристики

- условия эксплуатации

- характеристики объектов

- простота и технологичность конструкции

- стоимость комплектующих материалов

- и т.д.

Наконец, выбор типа привода должен происходить одновременно с определением типа и структуры системы управления.

2 РАСЧЕТНАЯ ЧАСТЬ ПРОЕКТА

2.1 Расчет мощности и выбор электродвигателя пневмопривода

Механизм выдвижения руки осуществлен от пневмопривода, основой которого является компрессор. В качестве приводного двигателя предполагается использовать асинхронный короткозамкнутый двигатель.

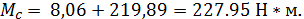

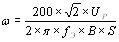

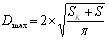

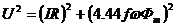

Мощность двигателя компрессора Рк, Вт, определяется по формуле

,

,

где  - коэффициент запаса, равный 1,1 - �1,2;

- коэффициент запаса, равный 1,1 - �1,2;

Q – производительность, м/с; 0,004

H – нa�пор (давление) rаза, Па. 2,3

1082,35 Вт.

1082,35 Вт.

Выбираем для компрессора асинхронный двигатель исходя из условия

.

По справочнику выбираем двигатель типа 4А71А4У3, паспортные данные которого заносим в таблицу 1[Алиев, с.101, табл. 7.3.1].

Таблица 1- Технические параметры двигателя 4А80А4У3

|

РРном, кВт

|

nном,

об/мин

|

, %

|

cos

|

|

|

|

|

|

1,1

|

1420

|

75

|

0,81

|

2,2

|

2

|

1,6

|

5

|

Выбранный двигатель работает в продолжительном режиме, поэтому проверка двигателя не требуется.

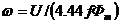

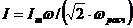

2.2 Расчет мощности и выбор электродвигателя поворота стойки ПР

Определить вертикальное усиление V, Н, действующее на опору

где  - вес стойки и руки, Н; 2000

- вес стойки и руки, Н; 2000

– вес заготовки, Н. 150

– вес заготовки, Н. 150

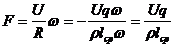

Определить горизонтальное усиление F, Н, действующее в опоре

,

где  – диаметр опоры, м; 0,15

– диаметр опоры, м; 0,15

– высота опоры, м. 1,1

– высота опоры, м. 1,1

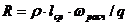

Определить моменты трения в опоре от вертикального , Н*м, и горизонтального , Н*м, усилий

,

где  - диаметр цапфы, м; 0,15

- диаметр цапфы, м; 0,15

- коэффициент трения. 0,05

- коэффициент трения. 0,05

Определить момент сопротивления , Н*мм, в опоре

,

,

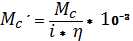

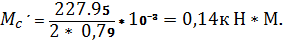

Определить момент сопротивления  , Н*м, приведенный к валу электродвигателя

, Н*м, приведенный к валу электродвигателя

,

,

где  = 2 - передаточное отношение редуктора;

= 2 - передаточное отношение редуктора;

– кпд редуктора. 0,79

Выбрать электродвигатель по рассчитанным и , технические параметры занести в таблицу

|

P н

кВт

|

U н

В

|

n н

об/м

|

n max

об/м

|

%

|

R я

Ом

|

R дп

Ом

|

R ов

Ом

|

L я

мГн

|

|

0,37

|

220

|

750

|

1500

|

59,5

|

11,78

|

6,7

|

120

|

343

|

Назначение и область применения конструкции

Электромагнит М-2 относится к простейшим электромагнитным приводам, которые осуществляют поступательное, вращательное или сложные движения, в основном, тянущего или толкающего действия. Они сопрягаются с нагрузкой напрямую без каких-либо элементов сопряжения, и нашли применение в электромагнитных клапанах, контакторах, реле, фиксаторах, стопорах, замках т.п.

Электромагнит М-2 используется в качестве привода клапана в системе регулирования уровня жидкости. При подаче управляющего напряжения на катушку электромагнита якорь втягивается и обеспечивается заданный рабочий ход, при этом, в зависимости от конструктивного исполнения, открывается или закрывается клапан.

Условия эксплуатации электромагнита М-2 предполагают его использование в помещениях, а также на открытом воздухе при температурах (-30+40)м/span>С, влажность 75%. Условия эксплуатации также накладывают требования к материалам конструкции, которые должны обеспечить надежную работу устройства в течение всего периода эксплуатации.

2 Техническая характеристика электромагнита М-2

1 Габаритные размеры, мм – 30511084

2 Напряжение питания Uпит = 220 В

3 Частота напряжения питания f = 50 Гц

4 Максимальное значение магнитной индукции Bm = 0,94*10-4 Вб/см3

5 Индуктивное сопротивление RL = 61,12 Ом

6 Потребляемая мощность Р = 946 Вт

7 Тяговое усилие 20 кг

8 Режим работы – повторно-кратковременный

9 Рабочее положение – любое

3 Описание и обоснование выбранной конструкции электромагнита

http://www.support17.com/component/content/91.html?task=view

Электромагнит состоит из корпуса 7, внутри которого находятся катушка, сердечник 8 и якорь 10. Сердечник и корпус соединены винтами 13. К корпусу присоединены также кольцо 6 и гайка 5, служащая для регулировки и ограничения хода якоря.

В сердечнике выполнено дренажное отверстие (d = 4 мм) для сообщения области рабочего зазора с окружающей средой и снижения демпфирования, увеличения полезной работы, быстродействия. Форма стопа сердечника плоская.

Для уменьшения вихревых токов (повышения быстродействия) якорь по наружной поверхности имеет узкие продольные пазы.

Клеммы 1 крепятся к сердечнику 8 винтами 12. Клемма 1 отлита из пластмассы ПСМ-11 ГОСТ 20282-86 вместе с лепестком (латунь Л90 ГОСТ 15527-70). Катушка состоит из втулки 3, шайбы 9 и обмотки 2.

Втулка используется в качестве каркаса катушки и направляющей якоря. Изготовлена из бронзы БрАЖ9-4, обладающей повышенными показателями антифрикционности. Толщина выбирается конструктивно из условия обеспечения механической прочности. Для электромагнитов, работающих без избыточного давления, наружный диаметр направляющей втулки обычно составляет (1,1…1,15) от внешнего диаметра катушки.

Шайбы предназначены для фиксации катушки и ее изоляции от корпуса. Материал – гетинакс электротехнический толщиной 3 мм (ГОСТ 2118-74).

Выводы обмотки через отверстия в сердечнике подводятся к лепесткам клемм и припаиваются. К свободным концам лепестков подводится напряжение питания.

При прохождении тока форсировки якорь притягивается к сердечнику. После импульса форсирующего тока в катушке протекает ток удержания. Рабочий ход якоря составляет 4 мм.

Детали магнитопровода (корпус, якорь, сердечник) изготавливаются из низкоуглеродистой электротехнической стали марки 11895 (ГОСТ 11036-75).

Втулка 4 изготовлена из пластмассы ПСМ-11 ГОСТ 20282-86.

4 Расчеты подтверждающие работоспособность и надежность конструкции

4.1 Расчет параметров электромагнита

1 Исходными данными для расчета являются:

- усилие электромагнита Q =60 кг;

- напряжение питания U = 220 В;

- ход якоря A = 6 мм.

Рассчитываются конструктивные параметры электромагнита.

2 Конструктивный фактор определяется по формуле

где Qр – расчетное усилие электромагнита Qр = (1,11,15)Q, кг;

SM – магнитный зазор SM = A + (0,10,5), мм.

3 Максимальное значение магнитной индукции Bm определяют исходя из значений конструктивного фактора по графику, оно составляет 0,94*10-4 Вб/см3.

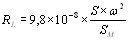

4 Сечение сердечника электромагнита определяется по формуле (мм2)

мм2

5 Приведенное значение индукции B = Bm.

6 Число витков провода катушки определяется по формуле

где fЭ – частота сети, Гц;

UР – расчетное эффективное напряжение сети, при котором должно быть обеспечено расчетное усилие электромагнита UР = (0,751)U, В.

fЭ – частота сети, Гц.

витков

7 Индуктивное сопротивление электромагнита определяется

Ом

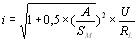

8 Эффективное значение тока определяется как

А

9 Диаметр провода обмотки катушки без изоляции определяется по формуле

где I – дополнительное значение плотности тока (26), А/мм2.

мм

Для намотки катушки выбираем провод марки ПЭЛ d = 1,1 мм, dиз = 0,2 мм.

Диаметр провода с изоляцией dпр = 1,3 мм.

10 Расчетное сечение катушки определяется

где КЗС – коэффициент заполнения сечения катушки, который выбирается в зависимости от условий намотки катушки и диаметра провода

Sк=мм2

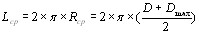

11 Длина катушки определяется по формуле

где VK – объем катушки.

Объем катушки можно найти по формуле

где VВИТ – объем одного витка, который определяется как

где Dmax и D – наружный и внутренний диаметры катушки.

Dmax=мм

D=мм

Lср= 2**Dср=мм

Vвит=мм3

Vk=мм3

Lk=мм

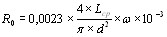

12 Активное сопротивление катушки определяется по формуле

R0=Ом

13 Мощность, затрачиваемая на нагрев, определяется как

Вт

14 Проверка правильности расчета электромагнита производится по коэффициенту охлаждения и уточнению усилия.

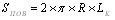

Коэффициент охлаждения рассчитывается по формуле

где Sпов – площадь поверхности катушки.

мм2

мм2/Вт

Рассчитанное значение соответствует требованию к величине Кохл.

15 Определяется отношение активного сопротивления к индуктивному, при R = R0.

q =

Согласно значения q по графику значения коэффициента усилия определяется коэффициент усилия СС. Для q = 1,044 CС составляет 0,5.

В результате проведения расчета определены основные параметры электромагнита:

- длина катушки 777 мм;

- сечение сердечника электромагнита 3493.17 мм2;

- сечение катушки 1767 мм2;

- число витков 523;

- наружный диаметр катушки 75.13 мм;

- внутренний диаметр катушки 66.71мм;

- провод обмотки ПЭЛ d = 1,29 мм.

Заключение

В курсовом проекте разработана конструкция электромагнита М-2, рассчитана катушка электромагнита, выбраны материалы деталей в зависимости от условий эксплуатации.

Разработаны чертежи деталей, сборочный чертеж электромагнита, техническое задание.

В результате расчета магнитной цепи определяется не�обходимая МДС обмотки. Обмотка должна быть рассчитана таким образом, чтобы, с одной стороны, обеспечить требуе�мую МДС, а с другой — чтобы ее максимальная темпера�тура не превышала допустимой для используемого класса изоляции.

В зависимости от способа включения различают обмот�ки напряжения и обмотки тока. В первом случае напряже�ние, приложенное к обмотке, постоянно по своему действу�ющему значению, во втором - сопротивление обмотки электромагнита намного меньше сопротивления остальной части цепи, которым и определяется неизменное значение тока.

Расчет обмотки электромагнита постоянного тока.

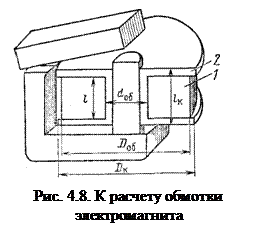

На рис. 4.8 показаны магнитопровод и катушка электро�магнита. Обмотка 1 катушки выполняется изолированным проводом, который наматывается на каркас 2.

Катушки могут быть и бескаркасными. В этом случае витки обмотки скрепляются ленточной или листовой изоляцией либо заливочным компаундом.

Для расчета обмотки напряжения должны быть заданы напряжение  и МДС. Сечение обмоточного провода

и МДС. Сечение обмоточного провода  находим, исходя из потребной МДС:

находим, исходя из потребной МДС:

, (4.13)

, (4.13)

откуда  , (4.14)

, (4.14)

где  - удельное сопротивление;

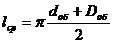

- удельное сопротивление;  - сред�няя длина витка (рис. 4.8);

- сред�няя длина витка (рис. 4.8);  - сопротивление обмотки, равное

- сопротивление обмотки, равное  .

.

Из (4.13) следует, что при неизменной средней длине витка  и заданном

и заданном  МДС определяется произведением

МДС определяется произведением  .

.

Если при неизменном напряжении и средней дли�не витка требуется увеличить МДС, то необходимо взять провод большего сечения. При этом обмотка будет иметь меньшее число вит�ков. Ток в обмотке возрас�тет, так как сопротивление ее уменьшится за счет уменьшения числа витков и увели�чения сечения провода.

По найденному сечению с помощью таблиц сортаментов находится ближайший стан�дартный диаметр провода.

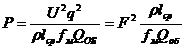

Мощность, выделяющаяся в обмотке в виде тепла, определяется следующим образом:  .

.

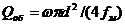

Число витков обмотки при заданном сечении катушки  определяется коэффициентом заполнения по меди

определяется коэффициентом заполнения по меди  , где

, где  – площадь, зани�маемая медью обмотки;

– площадь, зани�маемая медью обмотки;  – сечение обмотки по меди. Число витков

– сечение обмотки по меди. Число витков  . Тогда мощность, потребляемая обмоткой, определится выражением

. Тогда мощность, потребляемая обмоткой, определится выражением

.

.

Для расчета обмотки тока исходными параметрами яв�ляются МДС и ток цепи  . Число витков обмотки нахо�дится из выражения

. Число витков обмотки нахо�дится из выражения  . Сечение провода можно выбрать исходя из рекоменду�емой плотности тока, равной 2…4 А/мм2 для продолжитель�ного, 5…12 А/мм2 для повторно-кратковременного, 13…30 А/мм2 для кратковременного режимов работы. Эти значения можно увеличить примерно в 2 раза, если срок службы обмотки и электромагнита не превышает 500 ч. Площадь окна, занимаемого рядовой обмоткой, определяется числом витков и диаметром провода

. Сечение провода можно выбрать исходя из рекоменду�емой плотности тока, равной 2…4 А/мм2 для продолжитель�ного, 5…12 А/мм2 для повторно-кратковременного, 13…30 А/мм2 для кратковременного режимов работы. Эти значения можно увеличить примерно в 2 раза, если срок службы обмотки и электромагнита не превышает 500 ч. Площадь окна, занимаемого рядовой обмоткой, определяется числом витков и диаметром провода

.

.

Зная  , можно определить среднюю длину витка, сопротивление обмотки и потери в ней. После этого может быть проведена оценка нагрева обмотки.

, можно определить среднюю длину витка, сопротивление обмотки и потери в ней. После этого может быть проведена оценка нагрева обмотки.

Расчет обмотки электромагнитов переменного тока.

Исходными данными для расчета обмотки напряжения являются амплитуды МДС, магнитного потока и напряжение сети. Напряжение сети уравновешивается активным и реактивным падениями напряжения

, (4.15)

, (4.15)

где  и

и  – действующие значения напряжения и тока, соответственно.

– действующие значения напряжения и тока, соответственно.

Поскольку ток и сопротивление могут быть рассчитаны только после определения числа витков, то формула (4.15) не позво�ляет сразу найти все параметры обмотки. Задача решает�ся методом последовательных приближений.

Так как активное падение напряжения значительно меньше реактивного, то в начале расчета принимают  .

.

Тогда число витков обмотки  .

.

Поскольку при расчете  мы пренебрегли активным па�дением напряжения, то действительное число витков дол�жно быть несколько меньше. Обычно

мы пренебрегли активным па�дением напряжения, то действительное число витков дол�жно быть несколько меньше. Обычно  . Тогда

. Тогда  .

.

Сечение провода определяют, задавшись плотностью тока в зависимости от режима работы. Выбрав стандартный диаметр и способ ук�ладки провода, находим коэффициент заполнения  и пло�щадь окна обмотки

и пло�щадь окна обмотки  .

.

После этого определяем среднюю длину витка  и активное сопротивление обмотки

и активное сопротивление обмотки  .

.

Если после подстановки полученных данных в (4.15) ле�вая часть отличается от правой более чем на 10 %, то не�обходимо варьировать число витков до получения удовле�творительного совпадения.

После расчета проводится проверка обмотки на на�грев. Расчет ведется так же, как и для обмоток постоянно�го тока.

проводится проверка обмотки на на�грев. Расчет ведется так же, как и для обмоток постоянно�го тока.

Особенностью является нагрев магнитопровода за счет потерь от вихревых токов и гистерезиса. Отвод вы�деляемого в обмотке тепла через сердечник затруднен, точка с максимальной температурой лежит на внутрен�нем радиусе обмотки. Для улучшения охлаждения стре�мятся увеличивать поверхность торцов катушки при умень�шении ее длины.

2.3 Расчет и выбор электрических аппаратов управления и защиты

Основой для выбора аппаратов управления и защиты электропривода являются номинальные данные двигателя, режимы и условия работы. Применяемые в электроприводе устройства и аппараты должны в наилучшей степени обеспечивать все возлагаемые на них функции и полностью соответствовать условиям электропривода.

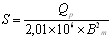

Расчёт и выбор плавких предохранителей

Величина номинального тока плавкой вставки Iвс., А, предохранителя для схемы управления должна удовлетворять условию [ 2,с.155]

IВС IНОМ.К*1,2, ( 25 )

IНОМ.К*1,2, ( 25 )

где IНОМ.К – суммарный ток одновременного включения катушек в цепи управления, А.

IВС=1,2*10=12

По таблице из справочника выбираем предохранители типа ПР-2-100 и данные выбора сносим в таблицу 1

Величина плавкой вставки Iвс.г,А, предохранителя для силовой схемы определяем по формуле

Iвс. > Iп/2,5 , (26)

Выбираем плавкие предохранители типа и технические параметры сводим в таблицу

Таблица – Выбор плавких предохранителей

Выбор магнитных пускателей и реле

К числу показателей, по которым они выбираются, относится характер и коммутационная способность контактов и их количество,

допустимая частота включений, режим работы, степень защиты от воздействий окружающей среды. Кроме того, реле, выполняющие функции управления и защиты, выбираются по роду входной воздействующей величины (ток, напряжение, мощность, выдержка времени), времени срабатывания и отпускания.

Данные выбора магнитных пускателей сводим в таблицу , реле - в таблицу .

Таблица – Выбор магнитных пускателей

|

Обознач.

на схеме

|

Тип

|

Тепловое

реле

|

Iном, А

|

Напряж

, V

|

Габариты,мм

|

|

|

|

|

|

|

Ш

|

Д

|

В

|

|

КМ1

|

ПМЕ-002

|

-

|

2

|

220

|

121

|

65

|

101

|

|

KM2

|

ПМЕ-002

|

-

|

2

|

220

|

121

|

65

|

101

|

|

KM3

|

ПМЕ-002

|

-

|

2

|

220

|

121

|

65

|

101

|

|

KM4

|

ПМЕ-002

|

-

|

2

|

220

|

121

|

65

|

101

|

|

KM5

|

ПМЕ-002

|

-

|

2

|

220

|

121

|

65

|

101

|

Выбор выключателей и переключателей

Эти аппараты выбираются по роду и величине напряжения, току нагрузки, количеству переключений , которое они допускают по условиям механической и электрической износостойкости, а также конструктивному исполнению.

Выбор производим по таблице из справочника.

Данные выбора сносим в таблицу 8.

Таблица 8- Выбор выключателя и вводного рубильника

|

Серия

|

Ном.ток А

|

Напряж. В

|

Ном.ток расц А

|

привод

|

габариты,мм

|

|

АЕ-2443

|

25

|

380

|

30

|

ручной

|

-

|

|

ACT-2/3

|

25

|

380

|

30

|

Электро-

магнитный

|

120х75x95

|

|

ACT-2/3

|

25

|

380

|

30

|

Электро-

магнитный

|

120х75x95

|

Заключение

Данные аппараты выбираются по роду и уровню напряжения, величине коммутационного тока, количеству коммутируемых цепей, степенью защиты и климатическому исполнению, электрической и механической износостойкости.

Технические параметры выбранных аппаратов сводим в таблицу .

Таблица – Технические параметры кнопок

|

Тип

|

Напряжение,В

|

Ток,А

|

|

КУ-120

|

220-380

|

4

|

Литература.

1.Воробьев. Механика промышленных роботов. 1989

2. Андре, Кофман, Лот, Тайар. Конструирование роботов 1986

3. Янг. Робототехника 1979

4. Спыну. Промышленные роботы- конструирование и применение 1991

Промышленные роботы