СОВЕРШЕНСТВОВАНИЕ ТЕХНОЛОГИИ ПЕРВИЧНОЙ ОБРАБОТКИ ХЛОПКОВЫХ СЕМЯН И ПРОИЗВОДСТВО НА ЕГО ОСНОВЕ ВЫСОКОКАЧЕСТВЕННОГО МАСЛА

МИНИСТЕРСТВО ВЫСШЕГО И СРЕДНЕГО СПЕЦИАЛЬНОГО ОБРАЗОВАНИЯ РЕСПУБЛИКИ УЗБЕКИСТАН

БУХАРСКИЙ ИНЖЕНЕРНО-ТЕХНИЧЕСКИЙ ИНСТИТУТ ВЫСОКИХ ТЕХНОЛОГИЙ

УДК 665.335.

ХУЖАКУЛОВА ДИЛБАР ЖУРАКУЛОВНА

СОВЕРШЕНСТВОВАНИЕ ТЕХНОЛОГИИ ПЕРВИЧНОЙ ОБРАБОТКИ ХЛОПКОВЫХ СЕМЯН И ПРОИЗВОДСТВО НА ЕГО ОСНОВЕ ВЫСОКОКАЧЕСТВЕННОГО МАСЛА

5А541103 – Технология производства растительных масел

Д И С С Е Р Т А Ц И Я

на соискание академической степени магистра

Научный руководитель: доктор технических наук, профессор

К.Х.МАЖИДОВ

Бухара - 2012

Стр.

ВВЕДЕНИЕ............................................................................................................3

Глава 1. АНАЛИТИЧЕСКИЙ ОБЗОР ЛИТЕРАТУРЫ 37

1.1. Масличные семена, особенности химического состава и показателей качества 8

1.2. Технологические способы переработки масличного сырья 17

1.3. Способы предварительной очистки и рафинации масел от примесей и сопутствующих веществ 21

1.3.1. Анализ и оценка технологий частичной рафинации масла на стадии маслодобывания 30

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ 32

Глава 2. ХАРАКТЕРИСТИКА СЫРЬЯ, ТЕХНИКА ЭКСПЕРИМЕНТА, МЕТОДЫ ИССЛЕДОВАНИЯ 33

2.1. Характеристика хлопковых семян и продуктов их переработки 33

2.2. Техника эксперимента, лабораторные и заводские установки для частичной и окончательной рафинации масла 35

2.3. Электромагнитная техника и ее использование 44

2.3.1. Общая характеристика электромагнитного поля и единица измерения напряженности 42

2.3.2. Характеристика щелочных растворов и их электрофизические свойства 46

2.4. Методы исследования сырья и продуктов частичной и окончательной рафинации масла 47

2.4.1. Анализ сырья 47

2.4.2.Анализ качества черного масла 48

2.4.3. Анализ качества жмыхов и шротов 49

2.4.4. Анализ качества рафинированного масла 52

Глава 3. ИССЛЕДОВАНИЕ И РАЗРАБОТКА ТЕХНОЛОГИИ ЧАСТИЧНОЙ РАФИНАЦИИ МАСЛА В СЫРЬЕ АКТИВИРОВАННЫМИ В ЭМП РАСТВОРАМИ 53

3.1. Установление основных химических превращений 54

3.2. Изучение основных химических и качественных изменений при частичной рафинации масла в мятке активированными в ЭМП растворами. 55

3.3. Исследование структуры солей госсипола в процессе частичной рафинации масла в сырье активированным в ЭМП растворами 67

3.4. Изменение показателей жмыхов в процессе частичной рафинации масла в сырье 71

ОБЩИЕ ЗАКЛЮЧЕНИЯ 73

ВЫВОДЫ 74

CПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ 76

ВВЕДЕНИЕ

Масложировая промышленность Узбекистана объединяет комплекс производств, связанных общностью сырья, последовательностью стадий или этапов его переработки и назначением вырабатываемой продукции.

Для производства растительного масла, увеличения выхода и улучшения его качества масличные семена перед переработкой очищают от посторонних примесей, освобождают от плодовых или семенных оболочек, а затем подвергают измельчению с целью разрушения ткани семян, содержащей масло. Измельченные семена перед отжимом из них масла, как правило, предварительно нагревают, что способствует большему и более быстрому отделению масла.

Стремление к максимальному обезжириванию масличных семян хлопчатника привело к возникновению нового растительного маслоэкстракционного способа производства.

В настоящее время для получения масла из семян применяют два способа: прессовый и экстракционный. Для большинства масличных семян применяют последовательное извлечение масла – сначала прессовым способом, извлекающим примерно 3/4 всего масла, а затем экстракционным, с помощью которого извлекают остальное масло.

Растительные масла - незаменимый источник не только пищевых масел, но и быстро восполняемого химического сырья для получения глицерина, свободных жирных кислот, мыла олифы и т.д.

Обезжиренные масличные семена служат основным компонентом комбикормов для животных, а также являются сырьем для получения пищевых белков, используемых для повышения биологической ценности многих продуктов.

Хлопковое масло, получаемое как прессованием, так и экстракцией по схеме «форпресс-экстракция» содержит в своем составе примеси и сопутствующие вещества, а также специфические пигменты группы госсипола, обладающие исключительной реакционной способностью и токсичностью. Поэтому для удаления примесей и сопутствующих маслу веществ его подвергают обязательной рафинации. Рафинация сырого хлопкового масла осуществляется эмульсионным способом по периодической или непрерывной схеме с использованием раствора каустической соды различной концентрации и избытка. Выделение госсипола и его производных из масла в процессе его рафинации для получения высококачественного масла, идущего на пищевые цели, связано с большими трудностями и потерями собственно триглицеридов.

Поэтому разработка новых и усовершенствование существующих технологий рафинации сырого хлопкового масла ставит важные задачи перед работниками производства и науки в этом направлении. Перспективным является разработка методов частичной рафинации масла в сырье на стадии предварительной переработки хлопковых семян, влаго�тепловой обработки мятки и её жарения.

Наличие в сыром хлопковом масле продуктов изменения госсипола в значительной мере зависит от способа получения масла, интенсивности и длительности влаготеплового воздействия на мятку семян, температуры отгонки растворителя из масла и других факторов.

Эти факторы, в свою очередь, зависят от качества хлопковых семян, которые поступают на переработку, в особенности от их сортовых разновидностей.

Наиболее рациональной схемой переработки хлопковых семян к настоящему времени является схема, предусматривающая максимальное выведение «свободного» нативного госсипола из мятки семян в масло, с последующей обработкой масла антраниловой кислотой и удаления из него антранилата госсипола.

При решении вопроса о комплексной переработке хлопковых семян должна быть предусмотрена такая технология, которая обеспечивает получение из семян ценных компонентов, которые должны использоваться в различных направлениях: для питания людей, кормления сельскохо�зяйственных животных, технических целей.

В данной работе решается задача повышения качества рафиниро�ванного прессового хлопкового масла при переработке семян хлопчатника.

Решение задачи повышения качества масел путем частичной рафина�ции на стадии маслодобывания способствует повышению эффективности производства, что является актуальным для масложировой отрасли Республики.

Диссертационная работа выполнена в соответствии с программой Центра по Науке и Технологиям КМ РУз на 2000-2010 годы по прикладной тематике ГНТП-5 «Республиканинг минерал хом ашё ресурсларини кимё, ози-оват, енгил саноат ва ишло хўжалик масулотлари, амда чиинди�ларини ишлаб чиариш, айта ишлаш, салаш ва улардан фойдаланишнинг ресурстежамкор, экологик хавфсиз технологияларини ишлаб чииш». Она включена в координационные планы научно-исследовательских работ МинВУЗа республики, Бухарского инженерно-технического института высоких технологий и ассоциации «Предприятия пищевой продукции» РУз.

Цель работы – Исследование и разработка технологии частичной и окончательной рафинации хлопкового масла при первичной технологичес�кой обработке мятки растворами, активированными методом электромагнит�ного воздействия. Оценка и изучение основных изменений, происходящих в химичес�ком составе сырья и масла в ходе осуществления технологических процессов.

В соответствии с поставленной целью в работе решались следующие задачи:

- Изучение особенностей химического состава и качества масличных семян хлопчатника.

- Анализ и оценка действующих технологий извлечения масла из масличных семян хлопчатника разного качества и рафинации сырого масла, полученного из них.

- Определение возможностей совершенствования технологии, повы�шения качества и улучшения состава рафинированных хлопковых масел, в том числе частичной рафинации масла в мятке на стадии маслодобывания.

- Исследование технологии частичной и окончательной рафинации хлопкового масла растворами каустической соды и хлористого кальция воз�действием на них электромагнитного поля различной напряженности.

- Изучение основных изменений компонентного состава и качества рафинированного хлопкового масла, жмыхов и шротов.

Объект и предмет исследования. В качестве объектов исследования использованы хлопковая мятка, растворы каустической и кальцинированной соды. Предметом исследования явилось изучение основных технологических и химических изменений в составе и качестве исходного сырья, промежуточных материалов и конечной продукции.

Научная новизна:

- Разработана и усовершенствована технология частичной рафина�ции масла в сырье с использованием активированных в электромагнитном поле (ЭМП) растворов каустической соды и хлористого кальция.

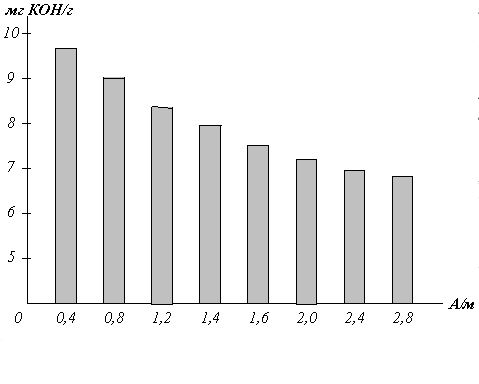

- Определены основные изменения в химическом составе и качестве частично рафиниро�ванного масла в зависимости от концентрации раствора активированной щелочи и напряженности электромагнитного поля.

- Установлен факт снижения содержания свободных жирных кислот, свободного и связанного госсипола, фосфатидов в частично рафинированном масле в зависимости от технологических факторов при предварительной технологической обработке семян разного качества.

- Оценена роль и значение напряженности ЭМП и концентрации раствора щелочи при частичной и окончательной рафинации масла.

- Определена зависимость изменений содержания компонентного состава и качества частично и окончательно рафинированного масла при щелочной нейтрализации активированными растворами каустической соды.

Практическая значимость и ценность:

- Определены оптимальные значения напряженности электромагнит�ного поля обработки раствора щелочи при частичной и окончательной рафинации масла.

- Путем выведения нежелательных сопутствующих маслу веществ достигнуто улучшение химического состава и качества частично и окончательно рафинированного масла с использованием рекомендуемой усовершенствованной технологии.

- Использование технологии частичной рафинации масла в сырье и окончательной рафинации полученного масла позволили снизить расход используемых растворов гидроксида натрия и хлорида кальция.

- Установлены способы очистки и режимы получения высококачест�венного рафинированного хлопкового масла, соответствующие действующим требованиям производства.

Реализация результатов и эффективность:

- Результаты частичной рафинации хлопкового масла с использова�нием метода электромагнитной активации растворов щелочи апробированы в условиях АООТ «Когон ё» при первичной переработке хлопковых семян.

- Результаты научных и практических исследований используются в учебном процессе при подготовке инженеров по технологии жиров, а также в промышленной практике первичной переработки семян хлопчатника и в технологии рафинации масла.

Апробация результатов:

- Результаты научно-практических исследований обсуждены и доло�жены на научно-теоретических и практических конференциях профессорско-преподава�тельского состава Бухарского инженерно-технического института высоких технологий (Бухара, 2010-2012 гг).

Глава 1. АНАЛИТИЧЕСКИЙ ОБЗОР ЛИТЕРАТУРЫ

Технология переработки масличных семян [1,6,9,13] и получение из них качественного масла должна исходить не только из стремления получить высокий предельный выход целевого компонента, но и строиться с учетом повышения качества масла, жмыхов и шротов, снижения трудовых, энергетических и материальных затрат на выработку продукции.

Повышение качества «сырого» хлопкового масла, а также жмыхов и шротов с использованием новых технологических процессов при переработке низкосортных семян требует детального учета количества и анализа изменений основных составляющих компонентов [2,3,4-7] сырья (госсипол, фосфатиды и др.), влияющих на качество и выход целевых продуктов. Поэтому, в первую очередь, в обзорной части работы ставилась задача изучения некоторых компонентов, входящих в состав хлопковых семян и масел, которые претерпевают различные изменения в период переработки масличного сырья.

1.1. Масличные семена, особенности химического состава и

показателей качества

Основным сырьем для производства растительных масел являются плоды и семена растений, относящихся к группе масличных [1-3,6,7].

Важнейшей масличной культурой в нашей стране является хлопчатник [3]. Наряду с этим большое внимание уделяется переработке семян сои, подсолнечника, сафлора, рапса, из которых получают пищевое масло и высокобелковый шрот [1-3,6,7].

Хлопчатник принадлежит к семейству мальвовых. В настоящее время селекция хлопчатника направлена на получение сортов с максимальным выходом волокна высокого качества [6,61]. Поэтому содержание в семенах масла и семенной оболочки десятилетиями остается практически на одном уровне, несмотря на появление новых сортов: масличность семян 17...24 %, лузжистость (содержание семенной оболочки) -40...44 %.

Известно более 35 видов хлопчатника, из которых в Узбекистане наибольшее распространение получили два вида: средневолокнистые и тонковолокнистые [2,6]. После съема хлопкового волокна на хлопкоочистительных заводах на поверхности семян остается еще значительное количество короткого хлопкового волокна-в виде пуха и подпушка.

Хлопковые семена подразделяют на четыре промышленных сорта -I,II,III и IV. Полностью зрелые семена относят к I сорту, незрелые и щуплые - к IV. Химический состав семян одного из сортов хлопчатника (в пересчете на абс. сухое вещество) приведен в табл.1.

Таблица 1.

Химический состав хлопчатника

|

Состав

|

Содержание, %

|

|

|

в семенах

|

в ядре

|

|

Липиды

Белки (Nх6,25)

Целлюлоза

Зола

|

22...24

25...29

18...19

4,1...4,3

|

38...39

34...37

1,2...2,4

3,9...5,2

|

В соответствии с действующими стандартами в нашей Республике, на семена хлопчатника технические (промыш�ленное сырье) I...IV сорта имеют влажность 8,7...14,9 %; содержание сорной и масличной примеси 1,0...23,0 %; опушенность 6,7...10,5 %.

Специфической особенностью семян хлопчатника является присутствие в них высокотоксичного химического соединения – госсипола [8,9,13,23,32]. Госсипол является нервным ядом для животных и человека. При переработке семян он переходит в масло, жмых и шрот. Удаление госсипола из этих продуктов является обязательным.

В зависимости от сорта хлопчатника, климатических и почвенных условий зоны произрастания, степени зрелости, характера агромероприятий, в частности, количества и состава удобрений жирнокислотный состав и физико-химические характеристики хлопкового масла несколько колеблются [9,18-20]. Так, например, йодное число хлопковых масел колеблется от 98 до 118 % J2, содержание линолевой кислоты - от 40 до 50 %, олеиновой – 15-20 %, пальмитиновой – 16 до 24 %, стеариновой – 0,5 до 4 % [14,15].

В состав хлопкового масла, кроме триацилглицеридов и свободных жирных кислот, входят сопутствующие ему вещества: фосфатиды в коли�честве до 2 %, стерины -до 0,3 %, токоферолы - до 0,14 % и углеводы - до 0,25 % [6,8,15,22,37]. В состав хлопкового масла входит также сложный комплекс пигментов-госсипол и родственные ему красящие вещества, отличающие хлопковое масло от всех других растительных масел [12,15,23,30-32,34]. Наличие госсипола, склонного под влиянием влаготепловой обработки переходить в измененную форму [9,12,15,36,39], а также связываться с протеинами [41,51] и фосфатидами [53,55], образуя госсипротеины и госсифосфатиды, обуславливает темную окраску сырого хлопкового масла. При обычном способе переработки хлопковых семян не используется госсипол и его производные, которые пред�ставляют значительный интерес для народного хозяйства, поскольку они могут найти применение в качестве антиполимеризаторов и антиоксидан�тов в производстве термореактивных смол, пластмасс, антисептиков, древеси�ны, фармацевтических препаратов, литейных красителей и т.п. [35,37,44]. Все эти возможности использования госсипола и его производных побуждают искать методы их выделения [39,47-51], особенно госсипола в нативной форме.

Этими обстоятельствами обусловливается непрерывно идущий по�иск новых технологических схем [32,37,46] переработки хлопковых семян, которые позволили бы максимально использовать все компоненты семени и вместе с тем получить масло, шрот и жмых высокого качества.

Учитывая взаимосвязь предлагаемой нами технологии с природой веществ, входящих в состав ядра, семян, вкратце охарактеризуем сопутствующие маслу вещества.

Госсипол и его производные. Из числа веществ, сопутствующих маслу, извлекаемому из семян хлопчатника, особый интерес представляют госсипол и его производные, так как они оказывают существенное влияние на качество масла, жмыха и шрота [1,5,8,10-13,34,39,44,47-51].

Госсипол – специфический желтый пигмент хлопчатника. Содержание госсипола в ядре хлопковых семян колеблется от 0,38 до 1,56 % к массе сухого и обезжиренного ядра [12,39], но имеются некоторые виды хлопчатника со значительно меньшим или значительно большим содержанием госсипола [2,12].

Колебания в содержании госсипола в ядре зависят от многих факторов, в частности, от сортовых различий семян, степени их зрелости и др. [2,3,5,12].

Госсипол в ядре хлопковых семян локализован в особых железках. Стенки железок, по данным В.П.Ржехина [32,34], обладают весьма высокой прочностью. При измельчении сухого ядра (влажностью 5...6 %) на вальцовых станках они разрушаются лишь частично. Стенки железок устойчивы к действию многих органических растворителей. Однако, низкомолекулярные спирты, водный ацетон и вода вызывают быстрое их разрушение [36,39,41-45,47-51,53-56].

Чистый госсипол представляет собой кристаллическое вещество лимонно-желтого цвета с температурой плавления 1840С [12,36,39].

Госсипол хорошо растворяется в низкомолекулярных спиртах, хлороформе, в этиловым эфире, ацетоне, хуже растворяется в бензине, циклогексане, глицерине и вовсе не растворяется в воде и петролейном эфире. Госсипол растворяется в маслах, особенно при нагревании, и бензино-масляных смесях (мисцеллах), поэтому при экстракции переходит в масло [42-44,47-51,53-55].

Госсипол в кристаллическом состоянии является достаточно стойким соединением. Это – полифункциональное соединение, молекула которого содержит две альдегидные и шесть гидроксильных групп; из числа этих последних две, находящиеся в орто-положении по отношению к альдегидным группам, имеют кислотный характер [12,39]. А.Л.Маркман и С.Н.Вилькова [44] приписывают кислотные свойства гидроксилам, находящимся в пери-положении по отношению к карбонилам.

Структурная формула госсипола, предложенная впервые Р.Адамсом, имеет три таутомерные модификации (схема 1).

Таутомерные формы госсипола под действием технологических факторов переходят с одного вида в другой [12,39,41-45,47-51,53,55].

Госсипол с концентрированной серной кислотой окрашивается в алый цвет; в водном растворе хлорного железа – в оливково-зеленый; с уксуснокислым никелем – в фиолетовый; с хлорным оловом – в пурпурно-красный; с хлористой сурьмой – в красный [36,44,45]. Эти реакции являются характерными для госсипола.

Схема 1.

Все шесть гидроксильных групп госсипола вступают в реакцию со спиртами, образуя соответствующие эфиры, реакция с кислотами приводит к образованию сложных эфиров (ацетатов, пальмитатов и др.) Госсипол, как слабая кислота, взаимодействует с щелочами, причем образует нерастворимые в маслах и мисцеллах соли – госсиполаты [12,39].

Водородные атомы нафталиновых ядер, лежащие в 4,41-положении, вступают в реакцию с диазосоединениями (например, с диазотированным анилином, пара-нитроаналином, сульфаниловой кислотой и др.), образуя соответствующие продукты сочетания – азопроизводные госсипола [12,19,45]

Альдегидные группы госсипола, находящие в 8,81-положении, реагируют с аммиаком и многообразными аминосоединениями, как белками, фосфатидами, анилином, аминобензойными кислотами и т.д. [32,34,47,51]. На этой реакции основаны применяющиеся в настоящее время методы количественного определения госсипола в семенах, в масле, жмыхах, шротах и других объектах [12,39]. Кроме того, эта реакция используется для промышленного выделения госсипола в виде антранилата госсипола из масла и мисцеллы [50].

Госсипол в растворе, особенно в присутствии растворенного кислорода или перекисей, быстро окисляется и переходит в измененную форму, теряя способность взаимодействовать с анилином с образованием дианилин-госсипола.

В.П.Ржехин [32,34] экспериментально доказал легкую окисляемость как кристаллического госсипола при нагревании его на воздухе, так, в особенности, растворенного госсипола. При этом в твердом состоянии с ростом температуры происходит снижение его числа нейтрализации, исчезновение альдегидных групп и потемнение прогретых препаратов.

А.Л.Маркман и С.Н.Вилькова [44] также исследовали характер изменения госсипола при нагревании в сухом состоянии на воздухе и масляных его растворах. В первом случае длительный нагрев, хотя и ведет к изменению окраски госсипола, однако он не теряет при этом способность растворяться в щелочах; во втором случае он переходит в нерастворимую форму, что означает исчезновение кислотных свойств: госсипол переходит в измененную форму [12,39]. Разработав полярографический метод определения госсипола в щелочных вытяжках автор пришел к выводу, что на изменение госсипола оказывают влияние как температура, так и продолжительность нагрева. Чем выше температура нагревания госсипола, чем больше контактирование его с кислородом, тем глубже и быстрее происходят изменения. Такое изменение госсипола имеет место и при переработке хлопковых семян. Это крайне нежелательно, так как образующиеся при этом производные госсипола чрезвычайно трудно выводятся из масла при его рафинации: для их удаления требуется затратить большее количество щелочи, так как претерпевшей изменения госсипол, по-видимому, выводится только за счет сорбции его на поверхности мыльных хлопьев. Применение больших избытков щелочи при рафинации ведет к снижению выхода рафинированного масла [11,24,26,33].

При нагревании увлажненной хлопковой мятки госсипол взаимодействует с белковыми веществами с образованием нерастворимых в масле и органических растворителях соединений – госсипротеинов [44,47-51]. Чем выше степень измельчения ядра и его влажность, тем быстрее и глубже происходит связывание госсипола с белковыми веществами. Наибольший эффект связывания достигается при влажности хлопкового ядра, равной 12...15 %. С увеличением температуры прогрева прочность связи госсипола с аминокислотами возрастает. Реакция взаимодействия начинается при 1000С и выше. Продукты соединения госсипола с аминокислотами очень прочные, госсипол высвобождается из них при нагревании с анилином [50].

Р.П.Ржехиным с сотрудниками [49,51,53,54] было установлено, что при нагревании растворов фосфатидов и госсипола образуются интенсивно окрашенные смолообразные вещества, обладающие свойствами, отличающимися от госсипола и фосфатидов. То же наблюдалось и в масляной среде [12,34,39].

Т.К.Семендяева [55] подтвердила факт взаимодействия фосфатидов с госсиполом при нагревании их в концентрированных мисцеллах.

А.Л.Маркман и А.У.Умаров [56] впервые выделили хроматографи�ческим методом госсифосфатиды из сырого хлопкового масла.

В производственных условиях образование госсифосфатидов за счет взаимодействия фосфатидов с госсиполом возможно при влаготепловой обработке мятки в жаровнях, в процессе отжатия масла на прессах и при дистилляции мисцеллы [35,37,57-60].

Анализ структуры и оценка свойств госсипола показывают, что госсипол является одним из основных компонентов хлопчатника, существенно влияющих на качества сырого масла, жмыха и шрота при переработке семян. Поэтому инактивация госсипола в процессе переработки хлопковых семян остается одним из основных путей повышения качества сырого масла, жмыха и шрота [52,57-60,66,69]. Однако и эти методы неполностью обеспечивают удаление госсипола и снижение его содержания в составе сырья или сырого масла.

Таким образом, сложное строение, повышенная реакционная способность госсипола могут обуславливать его изменения и взаимодействия на всех этапах переработки хлопковых семян. В связи с этим одной из задач настоящей работы является изучение изменения свободного госсипола при обработке хлопковой мятки растворами гидроксида натрия и хлористого кальция различных концентраций, активированными в электромагнитном поле в зависимости от исходного содержания сопутствующих ему веществ.

При технологической переработке хлопковых семян, наряду с госсиполом, огромное влияние на качество продуктов оказывают фосфатиды.

Фосфатиды. Среди веществ, сопутствующих маслам, немаловажное место занимают фосфатиды. Они представляют собой глицеролы, у которых два гидроксила этерифицированы высокомолекулярными жирными кислотами и один гидроксил этерифицирован фосфорной кислотой, связанной с аминоспиртом [3,23,26,30,31,53,55].

Исследованиями показано [22], что в масличных семенах фосфатиды находятся, главным образом, в гелевой фазе и в меньшем количестве в масляной фазе. Содержание фосфатидов в масличных семенах (от веса сухого ядра в %) подсолнечника равно 0,84; хлопчатника -1,25...1,75 и сои - 0,92...1,60 [2,3].

Содержание фосфатидов, перешедших в масла, зависит от способа переработки семян. Так, например, хлопковое масло, полученное форпрессо�ванием, содержит 1,0...1,7 % фосфатидов, а экстракционное -1,4...1,8 % [1,6,8,9].

Фосфатиды хорошо растворимы в большинстве органических растворителей, в частности, эфире, бензоле, хлороформе, метаноле и др., и плохо – в ацетоне и метилацетате [15,22,23]. Нерастворимость или ограниченная растворимость фосфатидов в ацетоне используется для очистки сырых фосфатидов и в практике аналитической химии.

Фосфатиды в воде не растворяются, а набухают, вследствие чего снижается их растворимость в масле. Содержание воды в перерабатываемом материале влияет на растворимость фосфатидов в масле при его извлечении. На этом свойстве основано выделение фосфатидов из растительного масла путем гидратации [14,21,22,26], которая приводит к снижению кислотности и цветности масла.

Другие авторы [24] считают, что снижение кислотности масла при гидратации происходит не только за счет адсорбции свободных жирных кислот на поверхности фосфатидов, а за счет того, что фосфатиды титруются щелочью так же, как и свободные жирные кислоты.

Ввиду того, что в фосфатидах имеются свободные функциональные группы, они могут взаимодействовать с другими веществами в ходе процесса маслодобывания, в том числе, как указывалось выше, с госсиполом с образованием темноокрашенных госсифосфатидов [53,55].

В.П.Ржехин и И.С.Преображенская [53] изучали реакцию взаимодействия фосфатидов с сахарами в присутствии воды, в масляной среде, в атмосфере воздуха и углекислоты. Образующиеся при этом темноокрашенные продукты они назвали меланофосфатидами.

Таким образом, можно предполагать, что фосфатиды могут изменяться по количественному содержанию в сыром масле при исполь�зовании совмещенной технологии маслодобывания и форрафинации.

Углеводы. Углеводы являются полиатомными спиртами, они содержатся во всех семенах масличных культур. Содержание углеводов в масляных семенах колеблется в широких пределах [2,3,5].

Моно- и дисахариды обычно содержатся в небольших количествах, полисахариды- в больших, а иногда являются главной составной частью семени.

По литературным данным [2,3,5] количество моносахаридов в ядре семян подсолнечника колеблется в пределах 0,31...0,48 % и хлопчатника-0,16...0,27 %. В ядре семян подсолнечника содержатся ди- и трисахариды (0,39...0,73 %) и полисахариды (2,53...2,91 %), в ядре семян хлопчатника соответственно -2,53...2,72 % и 4,6...4,9 % [3].

В процессе переработки хлопковых семян в условиях высокотемпе�ратурных воздействий углеводы взаимодействуют с белковыми веществами с образованием интенсивно окрашенных, нерастворимых в воде меланоидиновых соединений [32,34]. В.П.Ржехин [34] опытным путем установил, что при нагревании порошкообразной смеси глюкозы с лизином при повышении температуры на 100С (в пределах 105...1300С) скорость связывания сахаров с аминокислотами приблизительно в два раза больше. Процесс связывания углеводов с аминокислотами является нежелательным, потому что при этом теряются сахара, лизин и другие аминокислоты, а также ухудшается цвет сырого масла.

Стерины. Основной составной частью неомыляемых веществ масла являются стерины. Стерины в свободном виде и в форме жирнокислотных эфиров широко распространены в клетках животных и растительных тканей [2,3,15,23].

В масличных семенах стерины распределены почти в одинаковых количествах в масляной и гелевой фазах.

При извлечении масла стерины переходят в масло. Исследованиями А.М.Голдовского [11] установлено, что при экстракции происходит более интенсивный переход стеринов в масляную фазу, чем при прессовании.

По данным А.Кауфмана содержание стеринов в сыром хлопковом масле доходит до 1,6 %.

При хроматографии черного хлопкового масла в колонке с окисью алюминия А.У.Умаров выделил чистый ситостерин в количестве 0,47%.

При щелочной рафинации хлопкового масла часть стеринов увлекается в соапсток, так что в рафинированном масле содержится не более 0,11 % ситостерина [17,26,35,63-68].

Изучение состава и свойств компонентов, входящих в ядро масличных семян и в сырых маслах показало, что они подвергаются различным изменениям при переработке сырья. Изменения и взаимодействие изученных компонентов масличного сырья зависят от способа извлечения расти�тельного масла, рассмотрение которых также является необходимым при разработке новых и усовершенствовании существующих технологических процессов.

1.2. Технологические способы переработки масличного сырья

В настоящее время в промышленной практике применяются два способа извлечения масла из масличных семян в отдельности или в сочетании друг с другом: отжим масла (прессование) и растворение масла (экстракция) [1,6,9].

Переработка хлопковых семян с применением указанных способов может проводиться по различным технологическим схемам при различных технологических режимах [6], при этом под воздействием технологических факторов изменяется содержание веществ в семене [2]. В связи с этим в производстве растительных масел при использовании новых и совершенст�вовании существующих технологических схем необходимо учитывать следующие неразрывно связанные друг с другом технические задачи:

- наибольшее извлечение масла;

- получение масел, жмыхов и шротов улучшенного качества.

Совмещенный способ маслодобывания и рафинации масла в мятке именно и направлен на решение вопроса повышения качества «сырого» масла и жмыхов на стадии процесса подготовки к прессованию масличной мезги, что ставит задачу детального изучения этого способа извлечения масла из маслосодержащего сырья.

Прессовый способ производства растительных масел.

Отжим масла из хлопковой мезги на шнековых прессах осуществляется по схемам однократного и двукратного прессования [1,6,9].

Получение хлопкового масла прессовым способом обуславливает некоторое снижение качества масла: образуется большое количество мелкой взвеси (для которой требуется обязательная фильтрация масла), в прессующем тракте шнековых прессов развивается за счет трения высокая температура до 1500С [6], в результате чего происходит превращение госсипола в измененную и связанную формы с переходом их в масло [12,39]. Это обстоятельство обуславливает резкое потемнение масла и ухудшение его рафинируемости [1].

В целях получения лучших результатов по цветности и рафинируемости хлопкового масла при переработке семян хлопчатника на шнековых прессах в работе [34] описаны условия максимального связывания госсипола с белковой частью мезги. Для этого автор увлажнял мятку паром и конденсатом в пропарочном шнеке и в первом чане дополнительной жаровни, затем проводил тепловую её обработку в высоких самопропаривающихся слоях в чанной жаровне или в жаровне пресса, доводя температуру мезги до 110...1200С. При такой обработке хлопковых семян I...III сортов были получены сырые масла цветностью 10...12,5 красных в 1 см.слое.

Двукратное извлечение масла применяется главным образом для переработки высокомасличного сырья [1,6]. Этот способ извлечения масла позволяет вести процесс при первом прессовании (форпрессовании) при слабом тепловом воздействии, в результате чего получается до 70 % масла повышенного качества. Остальная часть масла извлекается на шнековых прессах окончательного отжима после повторной тепловой обработки, качество этого масла значительно ниже, чем форпрессового [1,6].

Переработка хлопковых семян по схеме двукратного прессования на шнековых прессах осуществляется преимущественно на установках, оборудованных шнековыми прессами марок ФП и УМП-75, Г-24, выполняющих роль прессов предварительного прессования (форпрессов) и шнековыми прессами окончательного прессования марок МПЭ-1 и ЖП [1,6].

Недостатками, как однократного, так и двукратного прессования являются:

- потери значительного количества масла, которое остается в жмыхе-ракушке при однократном прессовании в количестве 6...6,5 % [6], а при двукратном - в лучшем случае в количестве 4,5...5,5 % [1,6,9];

- получение большого количества «обратного» товара, что снижает производительность основного оборудования и ухудшает рафинируемость масла;

- высокотемпературная тепловая обработка в жаровнях и в прессующем тракте ведет к денатурации белков жмыха, за счет чего снижаются его кормовые достоинства.

Таким образом, при разработке технологии извлечения растительного масла на стадии форпрессования необходимо учитывать также способы, обеспечивающие максимальное повышение качества «сырого» масла в жмыхах.

Большие потери масла в жмыхе при прессовом способе переработки масличного сырья и снижение кормовой ценности жмыхов в процессе прессования побудили нас изыскивать более совершенные способы переработки, при которых потери масла были бы наименьшими.

Экстракционный способ производства растительных масел.

В экстракционном производстве предложен [1,6,9] принцип последовательного обогащения мисцелл маслом путем экстракции в батарее соединенных между собой экстракторов. Этим предусматривалась возможность получения высококонцентрированных мисцелл, сокращение рас хода пара на их дистилляцию и уменьшение потерь растворителя [6].

Преимуществом экстракционного способа извлечения масла из маслосодержащего сырья является максимальное извлечение масла из жмыхов с масличностью 13...18 %.

При совершенствовании технологии экстракции особое внимание уделялось созданию аппаратов непрерывного действия [6,9]. В настоящее время широкое распространение получили вертикальные шнековые и горизонтальные ленточные экстракторы [9].

Опыт переработки хлопковых семян показал, что применение чисто экстракционного метода сопровождается некоторыми трудностями [1,6]. Материал хорошо экстрагируется при условии, если он имеет структуру лепестка или пористых гранул. Излишне сухой материал рассыпается в муку, что затрудняет прокачку растворителя. Излишне влажный материал плохо смачивается гидрофобным растворителем. И в том, и в другом случае экстракция идет плохо, а масличность шрота получается высокой [1,6].

Отсюда возникла необходимость в кондиционировании материала (мятки) по влажности и его гранулировании. Одновременно родилась идея о схеме «фопрессование-экстракция». Преимущество такой схемы заключается в том, что значительная часть масла получается высококачественной [1,6,9], хотя экстракционное в этом случае теряет хуже мятки. Кроме того, сам процесс подготовки к прессованию и его прессование делает материал кондиционным по влажности и облегчает процесс последующей экстракции.

Экстракционный способ производства растительных масел без предварительного прессования применяется в настоящее время для переработки бобов сои [9]. Для переработки подсолнечных и хлопковых семян этот метод признан не целесообразным, а рекомендуется использовать двустадийное извлечение масла: «форпрессование-экстракция» [1,6,9]. Этот метод обеспечивает получение жмыха-ракушки с масличностью 14...17 % при влажности около 8,0 % [9]; масличность шрота из высокосортных семян снизилась до 1 %, а из дефектных - до 3,5 % [1,6,9]. Общие потери масла снижаются до 2,3 %.

Недостатками этого способа производства хлопкового масла являются:

- низкая концентрация получаемой мисцеллы;

- пожаро- и взрывоопасность производства;

- большая длительность экстракции;

- длительность воздействия острого и перегретого пара для удаления растворителя из масла и шрота, что понижает качество масла и кормовые достоинства шрота, так как при этом происходит частичная денатурация белков.

Схема форпрессования и экстракции в экстракторах непрерывного действия. При форпрессовании хлопковых семян выделяется до 75 % масла от общего его содержания в мятке, что способствует повышению пропускной способности экстрактора. Вместе с тем форпрессование масличных семян перед экстракцией улучшает структуру экстрагируемого материала [6,9].

Резюмируя часть аналитического обзора, посвященную способам извлечения масла из маслосодержащего сырья, можно заключить:

- наиболее приемлемым и распространенным методом извлечения масла из масличных семян, в частности, хлопковых, является способ «форпрессование-экстракция»;

- основными факторами, влияющими на ход технологического процесса переработки хлопковых семян и качество получаемых масел и жмыхов, являются температура и длительнось её воздействия на мятку;

- при разработке и совершенствовании технологических схем извлечения масла из хлопковых семян необходимо учитывать качественное и количественное изменение состава компонентов сырья.

Получение высококачественного пищевого рафинированного масла зависит и от способов очистки «сырого» масла и применяемых технологических схем в производстве. Исследования рафинируемости форрафинированных черных масел позволят создать способ очистки «сырых» масел от сопутствующих веществ.

1.3. Способы предварительной очистки и рафинации масел от примесей и сопутствующих веществ

К примесям, сопутствующим маслам, в частности хлопковому маслу, относятся органические и неорганические вещества.

Кроме того в масле содержатся:

- фосфатиды - вещества липоидного характера, содержащие фосфор;

- белки и другие вещества, содержащие азот;

- стерины (жирорастворимые витамины)- неомыляемые вещества липоидного характера;

- воски - сложные эфиры, образованные жирными кислотами и высокомолекулярными одноатомными жирными спиртами и спиртами ароматического ряда;

- углеводы - моно-, ди- и трисахариды, пектины, водорастворимые полисахариды;

- глюкозиды - сложные соединения моносахаридов с другими органическими соединениями;

- красящие вещества - каротин и каротиноиды, хлорофилл, госсипол и госсиполопроизводные, флавоновые, фитомиэлановые пигменты и др.;

- ферменты и витамины - токоферол, витамины F и К:

- фосфосодержащие вещества нелипоидного характера, минеральные фосфаты, инозитфосфорная кислота.

Для установления рационального технологического способа и режима очистки и рафинации масла большое значение имеет классификация процессов его очистки и рафинации. В литературе методы очистки и рафинации обычно классифицируют по видам реакций или процессов [14,17,24].

Одни исследователи [24] делят методы рафинации жиров на две группы: физические и химические. При этом к физическим методам относят отстаивание, центрифугирование и фильтрацию, а иногда и адсорбцию, а к химическим – сернокислотную обработку, применение окислительных и восстановительных реактивов, нейтрализацию растворами едких щелочей и углекислой содой. В последние время особое внимание обращают на использование физико-химических методов, то есть применение адсорбентов и технологии дезодорации.

Другие авторы, придерживаясь такой же классификации, включают в физико-химические методы адсорбционную отбелку жиров и гидратацию.

В настоящее время для очистки и рафинации сырого хлопкового масла, полученного методами форпрессования и экстракции, существуют три метода [6,14,17]: физические, химические и физико-химические. К физическим методам относятся: отстаивание, центрифугирование и фильтрация. К химическим – нейтрализация растворами едкой щелочи и углекислой содой, методы адсорбции и дезодорации относят к физико-химическим методам. Кратко охарактеризуем основные методы очистки и рафинации масла.

Хлопковое масло, наряду с фосфатидами, содержит некоторое количество госсипола, поэтому при его гидратации вместе с фосфатидами выпадает в осадок и госсипол. Первоначальные работы [14] по гидратации хлопкового масла, полученного прессованием, касались только поведения госсипола при гидратации.

При исследовании шнекопрессовых и экстракционных масел установлено, что в одних случаях гидратация снижала кислотное число и ухудшала цвет масла, улучшала эффект последующей нейтрализации; в других – гидратация не оказывала влияния на эффект последующей обработки масла раствором щелочи [6,14,17].

Эти результаты послужили основанием к дальнейшему всестороннему исследованию этой проблемы. В работе [34] исследовались особенности взаимодействия госсипола с фосфатидами в условиях, близких к производственным. Установлено, что при гидратации форпрессовых и экстракционных хлопковых масел не происходит полного выведения фосфатидов даже из свежедобытых масел. Это указывает на наличие в хлопковых маслах некоторого количества негидратируемых фосфатидов. Для реальных образцов хлопковых масел найдено, что степень выведения фосфатидов колеблется от 50 до 90 %, в зависимости от качества масла, определяемого качеством семян и режимом маслодобывания. Показано также, что хранение хлопкового масла приводит к снижению гидратируемости фосфатидов.

Снижение гидрофильных свойств фосфатидов происходит при хранении масляных растворов фосфатидов в присутствии нативного госсипола. Связывание госсипола с фосфатидами с образованием негидратируемых госсифосфатидов идет даже при температуре 15...200С. Потеря гидратируемости в этом случае зависит от срока хранения, температуры и количественного соотношения между нативным госсиполом и фосфатидами. При гидратации хранившегося масла, содержащего в начале срока хранения нативный госсипол и фосфатиды в соотношении, при котором фосфатиды полностью связываются с госсиполом, гидратационный осадок не выделяется.

При внедрении методов извлечения госсипола из масла до его рафинации (например, антраниловой кислотой) основное значение гидратации сводится к процессу извлечения фосфатидов, имеющих самостоятельную ценность. При этом создается возможность получения светлоокрашенных фосфатидных концентратов, которые с успехом можно использовать в качестве добавки к кормовым шротам.

На модельных образцах была исследована [34] способность гидратированного осадка извлекать из масла различные формы госсипола. Было показано, что на гидратационном осадке хлопкового масла адсорбируются госсифосфатиды, осветление хлопкового масла при гидратации происходит за счет выведения гидратируемых фосфатидов и адсорбции гидратационным осадком нативного и некоторого количества измененного госсипола. Цветность гидратированного хлопкового масла определяется, главным образом, продуктами изменения госсипола и его взаимодействием с фосфатидами [32].

В связи с развитием работ по выведению госсипола из хлопкового масла при помощи антраниловой кислоты было изучено поведение фосфатидов при гидратации реальных форпрессовых и экстракционных масел, обезгоссиполенных при помощи антраниловой кислоты. Для форпрессовых масел наблюдалось резкое снижение фосфоросодержащих веществ и несколько меньшее – для экстракционного. При гидратации обезгоссиполенных форпрессовых масел из первосортных семян в них остается меньшее количество фосфоросодержащих веществ, чем в случае экстракционных или форпрессовых масел из низкосортных семян.

Гидратационные осадки, полученные из масла до и после его обработки антраниловой кислотой, значительно различаются между собой по цвету, в частности, цвет фосфатидных концентратов без обработки масел антраниловой кислотой составляет 60...62 единицы красных (в слое 13,5 см.).

Гидратация сырых масел распространена при очистке подсолнечного, соевого, арахисового, рапсового масел и является обязательной стадией технологического процесса рафинации.

Щелочная обработка (нейтрализация) хлопкового масла значительно отличается от нейтрализации других растительных масел. Особенности поведения этого масла при нейтрализации объясняются наличием в нем специфических красящих веществ – госсипола и его производных. В результате механического и теплового воздействия на семена хлопчатника происходят значительные изменения в составе нежировой части масла. В зависимости от режима маслодобывания, интенсивности и условий тепло�вого воздействия госсипол будет переходить в масло в различных количест�вах и в различном состоянии: в виде неизмененной, частично потерявшей исходные свойства и, наконец, в виде значительно измененной модификации. Этим, в основном, и объясняются различия в рафинируемости хлопковых масел, полученных по различным схемам маслодобывания [6,9].

По рафинируемости хлопковые масла условно располагают в следующий ряд: форпрессовое, экспеллерное и, наконец, экстракционное. В пределах каждой группы масел их качество может меняться в зависимости от режима маслодобывания и от сорта исходных семян. При этом особенно сильно снижается рафинируемость масла при увеличении количества нестандартных семян в перерабатываемом сырье.

Большое число экспериментальных работ [24,53], выполненных при периодическом методе рафинации хлопкового масла, позволили четко установить значение технологических параметров нейтрализации хлопкового масла, что оказалось справедливым и применимым и для новых непрерывных схем рафинации данного масла.

К числу первых из этих параметров следует отнести температуру масла, поступившего в рафинационный цех из цехов, в которых осуществляется извлечение масла из семян. При этом особенно важно, чтобы масло после его получения (при выходе из форпресса) немедленно охлаждалось до температуры 20...220С.

Было четко показано, что щелочная обработка неохлажденного масла приводит к неудовлетворительным результатам. Так, например, нейтрализация форпрессового масла, охлажденного до 20...220С, давала выход рафината до 94...95 %, а при нейтрализации без предварительного охлаждения выход нейтрализованного масла составил всего 78...79 % [35].

Для установления роли концентрации щелочного раствора при нейтрализации хлопкового масла использовались растворы щелочи концентрацией от 80 до 500 г/л. Избыток щелочи изменялся от 30 до 300 %. Полученные результаты [64,65] свидетельствуют о том, что требуемый эффект рафинации достигается при применении определенного избытка щелочи, и позволяет высказать некоторые соображения о механизме щелочной обработки хлопкового масла. Небольшой избыток щелочи достаточен для связывания свободных жирных кислот (даже при избытке 10...20 %). Остаточное кислотное число не превышает 0,2 %, но при этом не достигается нужного осветления. Более высокий избыток щелочи оказывается необходимым для воздействия на красящие вещества. «Недостаток» щелочи дает худшие результаты и по цветности и по выходу рафинированного масла.

Оптимальное количество щелочи создает благоприятные условия для формирования соапстока и меньшего омыления нейтрального жира. Снижение выхода при избытке свыше 200 % происходит уже за счет омыления нейтрального жира, дальнейшее осветление масла при этом незначительно, следовательно, воздействие щелочи на пигментный комплекс прекратилось и уже началось омыление нейтрального жира.

Таким образом, можно наметить определенную последовательность в протекании отдельных реакций, имеющих место в процессе щелочной обработки хлопкового масла:

- нейтрализация свободных жирных кислот и образование мыл и госсиполата натрия;

- выведение красящих веществ за счет (в основном) адсорбции их натриевыми солями жирных кислот;

- омыление нейтрального жира.

Из этого следует, что к определению избытка щелочи нужно подходить осторожно, так как переход за оптимальное его количество приводит к снижению выхода рафинированного масла.

Эффект щелочной рафинации определяется не только режимом самой рафинации, но и характером тех производных госсипола, которые обуславливают специфическую окраску хлопкового масла, в частности, способностью этих производных вступать во взаимодействие с щелочью, их способностью тем или иным образом реагировать с щелочью. Недостаточное осветление масла при его нейтрализации объясняется наличием в нем тех производных госсипола, которые даже при значительном избытке щелочи остаются в растворе масла.

Можно предположить, что действие щелочи при нейтрализации таких масел будет проявляться в нескольких направлениях. Безусловно, имеет место прямое взаимодействие щелочи со свободными жирными кислотами и с неизмененным госсиполом с последующей адсорбцией красящих веществ на поверхности образующегося соапстока. Можно приписывать некоторые разрушающее воздействие концентрированных растворов щелочи на производные госсипола, а также некоторое каталитическое воздействие, приводящее к уплотнению сложных молекул до смолообразного состояния, при котором эти продукты выделяются из масла. Последнее предположение находит свое подтверждение при нейтрализации некоторых образцов шнекпрессового масла, при которой получается «резинообразный» соапсток с резко выраженной щелочной реакцией, после охлаждения такой соапсток превращается в твердую массу типа гудрона.

При меняющемся качестве сырого масла (в зависимости от качества семян и режима маслодобывания) необходимо было устанавливать парамет�ры щелочного режима опытным путем для каждого вида и сорта масла.

Важным средством, обеспечивающим оптимальное ведение процесса, является систематическое выполнение пробных рафинаций хлопкового масла. При помощи пробной рафинации устанавливается необходимая концентрация раствора щелочи и оптимальный ее избыток. Для маслодобывающих заводов это не является затруднительным, так как на этих заводах рафинируют большие партии масла, одинакового (или близкого) качества, что позволяет устанавливать оптимальные условия щелочной обработки масла на достаточно длительный срок.

С изменением свойств госсипола и его производных связано и изменение рафинируемости масла при его хранении [9,33]. При хранении масел происходит изменение структуры пигментного комплекса хлопкового масла и связанное с этим изменение реакционной его способности. Это неоднократно наблюдалось при проведении рафинации одних и тех же масел на маслодобывающих и жироперерабатывающих заводах, где масло подвергается рафинации, в лучшем случае через месяц после его получения. Режим рафинации, установленный для свежих масел, дающий хороший эффект, не дает положительного результата в отношении цветности масел применительно к маслам, хранившимся в течение определенного времени. Этот вывод многократно проверялся на различных производственных образцах масла [35].

При разработке непрерывного метода нейтрализации хлопкового масла учитывались специфическое поведение госсипола и его производных, а также сущность технологических параметров, которые были разработаны при совершенствовании технологического режима периодической рафинации хлопкового масла. В первую очередь, обязательным осталось охлаждение нейтрализуемого масла до 20...220С. Условия щелочного режима по концентрации раствора щелочи и ее количеству также обуславливается качеством исходного масла и теми требованиями, которые предъявляются к рафинированному продукту [17,35].

При непрерывном методе нейтрализации необходимо быстрое и равномерное распределение водного раствора щелочи в масляной среде и тесное его смешивание с маслом.

Взаимодействие жирных кислот с щелочью протекает мгновенно, в силу чего стало возможным применение интенсивного перемешивания в течение относительно короткого времени, при котором исключается омыление триглицеридов. В качестве одного из аппаратов, обеспечивающих интенсивное перемешивание масла в растворе щелочи, были испытаны эмульгаторы, обеспечивающие образование тонкой и стойкой водно-жировой эмульсии [17]. Сущность такого метода заключается в том, что в результате смешивания масла с раствором щелочи создается система с очень тонкой степенью диспергирования, что позволяет с некоторой условностью называть ее эмульсией, а метод-эмульсионным.

В ряде работ [33,35] было изучено влияние возможных технологических условий на эффективность щелочной обработки различных видов хлопкового масла по эмульсионному методу. Результаты этой работы получили подтверждение в заводской практике. Эмульсионный метод нейтрализации является первой ступенью в разработке непрерывного процесса рафинации хлопкового масла. Его применение, как показывает опыт многих заводов, позволяет совершенствовать условия технологичес�кого режима рафинации. Внедрение эмульсионного метода позволило улучшить качество рафинированного масла и повысить производительность оборудования. Различие в содержании и характере красящих и нежировых веществ в хлопковом масле определяет применение при нейтрализации растворов щелочи разной концентрации. Этим различием определяется и количество щелочи, необходимое для получения рафинированных масел стандартной цветности, выход рафинированного масла, а также эффективность непрерывной эмульсионной нейтрализации [35,63-68].

Ряд исследований [69] был посвящен использованию раствора щелочи в процессе влаготепловой обработки и жарения мятки. Основной задачей этих исследований являлось снижение содержания свободных жирных кислот и цветности в получаемом «сыром» масле, а также повышение качества жмыхов и шротов за счет снижения в них содержания госсипола и его производных [12,34].

В Кинг и др. установили, что жарение хлопковой мятки в присутствии щелочных реагентов уменьшило содержание госсипола.

П.Баверс и др. показали, что сырые масла, полученные из мятки, обработанной раствором щелочи, содержали лишь наименьшее количество госсипола, по сравнению с маслами, которые были получены при увлажнении мятки водой (то есть без раствора щелочи), и содержали небольшое количество жирных кислот. С.Понс и др. описали метод промышленного кондиционирования хлопковой мятки в присутствии гидроокиси натрия. Авторы изучали влияние обработки сырого масла бурой и влияние кондиционирования увлажненной мятки под давлением на содержание госсипола в шроте и маслах.

Ведутся работы также по подготовке материала к прямой экстракции путем обработки лепестка различными химическими реагентами.

1.3.1. Анализ и оценка технологий частичной рафинации масла на стадии маслодобывания

В последнее время особое внимание уделяют исследованиям и разработкам в направлении частичной рафинации масла в сырье на стадии влаготепловой обработки мятки и жарения мезги.

Сотрудниками ВНИИЖиров в последние годы разработана технология, предусматривающая обработку подсолнечной мятки перед жарением и прессованием раствором кальцинированной соды и хлористого кальция. Испытание этой технологии в опытно-промышленных условиях при переработке подсолнечных семян с повышенным кислотным числом масла показано снижение кислотного числа сырого масла за счет нейтрализации свободных жирных кислот, содержащихся в сырье. Использование этой технологической схемы на стадии маслодобывания (в процессе извлечения масла прессовым способом) дало положительные результаты. Однако, процесс экстракции жмыхов, полученных в процессе «форрафинации», протекал с некоторыми отклонениями от принятых технологических режимов, что отрицательно повлияло на производство. Аналогичные исследования применительно к переработке хлопковых семян и обработкеи мятки растворами кальцинированной соды и хлористого кальция были проведены и другими исследователями.

К.Х.Мажидовым, Н.Ш.Абдуллаевым и др. исследована и разработана технология предварительной рафинации хлопкового масла в маслосодержащем сырье на стадии маслодобывания. Сущность исследован�ной технологии заключалась в очистке семян от посторонних примесей, обрушивании семени, отделении ядра и шелухи, измельчении ядра с полу�чением хлопковой мятки, влаготепловой обработки мятки, жарении и прес�совании маслосодержащего сырья. При этом авторами предложена технология обработки хлопковой мятки раствором кальцинированной соды (Na2CO3) определенной концентрации с целью частичного снижения кислотного числа масла в мятке при переработке низкосортных и высококислотных семян хлопчатника. Результатами исследований установлена возможность снижения кислотного числа масла в мятке на 25...35 % от его первоначального значения в маслосодержащем сырье. Затем, образовавшиеся натриевые соли переведены в кальциевые соли жирных кислот с обработкой мятки раствором хлористого кальция и достигнуто определенное повышение кормовых свойств хлопковой ракушки. Предложенные разработки использованы в условиях маслопрессовых предприятий. Технологические разработки К.Х.Мажидова и др. в этом направлении связаны с существенными недостатками, а именно: большой расход кальцинированной соды; высокие потери масла на стадии частичной и окончательной рафинации масла; низкие качественные показатели рафинированного хлопкового масла.

Учитывая недостатки предлагаемой авторами технологии предложена усовершенствованная технология частичной рафинации масла в мятке с использованием активированных в электромагнитном поле растворов кальцинированной соды (Na2CO3). Однако, эти разработки также не дали необходимых результатов в направлении повышения качества рафинированного масла и снижения потерь в производстве. Необходимо отметить, что авторами не предусмотрена возможность электромагнитной активации раствора хлористого кальция на стадии предварительной обработки хлопковой мятки, которая могла бы дать определенные технологические преимущества.

Следует подчеркнуть, что кальцинированная сода (Na2CO3) в отличие от каустической соды (NaOH) по технологическим и электрофизическим свойствам характеризуется существенными недостатками [29]. В связи с этим использование этого раствора в технологии рафинации растительных масел как на стадии частичной, так и на стадии окончательной рафинации не рекомендовано. С учетом этого, исследования в направлении использования малоконцентрированных растворов каустической соды на стадии частичной рафинации масел в процессе влаготепловой обработки масличной мятки представляет как научный, так и практический интерес. Особенным является интенсификация технологического процесса частичной и окончательной рафинации масла с предварительной электромагнитной (ЭМП) активацией раствора каустической соды.

В последние годы в отечественной практике щелочной рафинации сырого хлопкового масла предложены новые и довольно перспективные способы, связанные с использованием карбамидных растворов [59]. Результаты этих работ позволили повысить выход, улучшить качество и другие свойства рафинированного масла и также обеспечили повышение кормовых достоинств шротов.

Несмотря на эти исследования технология щелочной рафинации сырого хлопкового масла как на стадии маслодобывания, так и на стадии собственной рафинации, тем не менее, требует совершенствования с целью обеспечения эффективности производства, улучшения качества и пищевой ценности рафинированного масла, снижения потерь в произ�водстве, а также сокращения тепловых, энергетических и трудовых затрат.

Резюмируя данную часть обзора, можно сделать следующие выводы:

- в отечественной и зарубежной практике по переработке хлопковых семян созданы схемы рафинации хлопкового масла, обеспечивающие повышение качества получаемого масла;

- несмотря не множество разработанных технологических схем, а также проведенных исследований, остаются актуальными вопросы повышения качества масла и шрота за счет создания и внедрения высокоэффективных технологических процессов, в том числе с использованием совмещенных схем;

- следует подчеркнуть важность совершенствования технологичес�кого процесса переработки хлопковых семян на стадии маслодобывания.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Для проведения экспериментальных исследований в качестве исходного сырья использованы семена хлопчатника, выращенные в Бухарском вилояте в 2000-2006 годах. Для частичной и окончательной рафинации масла применены водные растворы гидроксида натрия и хлористого кальция. Совершенствование и интенсификация процессов частичной и окончательной нейтрализации осуществлялись путем использования активированных растворов в электромагнитном поле (ЭМП) различной напряженности.

Экспериментальные исследования проведены в лабораторных и опытно-производственных условиях.

Качество и физико-химическая характеристика исходного сырья, промежуточных и конечных продуктов, а также вспомогательных материалов оценены современными стандартными методами исследования, принятыми в масложировых и жироперерабатывающих отраслях промышленности [7,18-21,27].

Глава 2. ХАРАКТЕРИСТИКА СЫРЬЯ, ТЕХНИКА ЭКСПЕРИМЕНТА, МЕТОДЫ ИССЛЕДОВАНИЯ

2.1. Характеристика хлопковых семян и продуктов их переработки

Основным сырьем, использованным нами в лабораторных, опытно-производственных и промышленных исследованиях, служили хлопковые семена различных сортов. Использованные семена характеризовались следующими показателями, %: масличность – 14,5...19,9; влажность- 7,8...14,0; опушенность - 7,6...12,5; засоренность - 1,8...20,4. Среднее кислот�ное число масла в исследованных образцах хлопковых семян составляло 5,9...14,0 мг КОН/г. В отдельных случаях при проведении опытно-производственных испытаний на АООТ «Бухоро-ёг» исследованию подвер�гались различные партии нестандартных семян хлопчатника со следующими усредненными показателями качества, %: масличность 14,6...18,2; влажность- 9,8...14,0; опушенность -9,4...12,5; засоренность - 14,7...20,4. Среднее кислотное число масла в семенах, отобранных в партиях масличных семян, в период опытных испытаний составляло 12...14 мг КОН/г. Качест�венные показатели хлопковых семян и продуктов его переработки, использованных в период проведения экспе�риментов по совмещенной технологии маслодобывания и рафинации мас�ла в мятке с использованием ЭМ воздействия, приведены в табл.2. и 3.

Для проведения экспериментов по совмещенной технологии маслодо�бывания и рафинации масла в мятке хлопковые семена обрушивали, затем ядро отделяли от шелухи на сепараторах, измельчали в вальцовых станках. Эти технологические операции осуществляли в соответствующих отделениях цехов и на оборудовании предприятия. Технологические операции первичной переработки семян проводили согласно действующим технологическим регламентам производства хлопкового масла.

Таблица 2.

Характеристика качественных показателей семян хлопчатника

|

№ пар�тии

|

Сортность семян

|

Показатели качества

|

|

|

|

Влаж�ность,

%

|

Опушен�ность, %

|

Засорен�ность, %

|

Маслич�ность, %

|

Кислотное число масла в семенах, мг КОН/г

|

|

1

2

3

4

|

I-II

I-II

III-IV Нестандартные

|

7,8

11,0

12,6

14,0

|

7,6

8,5

10,5

12,5

|

1,8

2,5

14,7

20,4

|

19,9

18,2

17,0

14,5

|

5,9

6,7

8,4

14,0

|

Таблица 3.

Химический состав хлопковых семян

|

Состав, %

|

Сортность семян

|

|

|

I-II

|

I-II

|

III-IV

|

Нестандартные

|

|

|

в семе�нах

|

в яд�ре

|

в семе�нах

|

в яд�ре

|

в семе�нах

|

в яд�ре

|

в семе�нах

|

в яд���-

ре

|

|

Липиды

Белки (Nх6,25)

Целлюлоза

Зола

|

21,2

29,0

18,1

2,1

|

36,0

37,7

1,0

1,9

|

20,2

28,2

18,9

2,8

|

34,3

36,6

1,1

2,5

|

18,1

26,7

19,2

15,1

|

30,7

34,7

1,2

13,5

|

14,9

24,3

20,3

21,4

|

25,3

31,5

1,3

19,2

|

В качестве щелочного реагента в процессе предварительной обработки хлопковой мятки в пропарочно-увлажнительных шнеках использовали раствор каустической соды. Каустическую (NaOH) соду в сухом состоянии оценивали по следующим показателям, %: основное вещество -99,9; нерастворимые в воде вещества -0,005; тяжелые металлы -0,0005, соответствие требованиям ГОСТа.

Перевод образовавшихся натриевых мыл в кальциевые соли жирных кислот в процессе частичной рафинации масла в мятке производили путем обработки мезги раствором хлористого кальция, соответствующего по качеству также требованиям ГОСТ: содержание, %: основного вещества -96,0; примесей -0,05...0,10; щелочность в пересчете на Ca(OH)2-0,10.

Исследование технологии и окончательной рафинации частично рафинированных в мятке масел с пониженным кислотным числом проводили с использованием гидроксида натрия.

Во всех случаях концентрация и избыток растворов каустической соды выбирали в зависимости от исходного показания кислотного числа масла. Концентрация раствора хлористого кальция во всех случаях была постоянной (15 %), которая была установлена многочисленными эксперимен�тальными опытами.

Щелочные растворы и растворы хлористого кальция активировались в электромагнитном поле. Электромагнитная активация проводилась с использованием стандартного аппарата АМО-25 УХЛ4, используемого для активации водных раствором в пищевом производстве. Использованный электромагнитный аппарат, установленный на линии активации растворов, обеспечивает напряжение магнитного поля в пределах (0,4...2,8) 10-4 А/м.

Регулирование напряжения магнитного поля в аппарате осуществлялось выпрямителем типа ВСА-5К путем изменения значения употребляемого прибором рабочего тока.

2.2. Техника эксперимента, лабораторные и заводские установки для частичной и окончательной рафинации масла

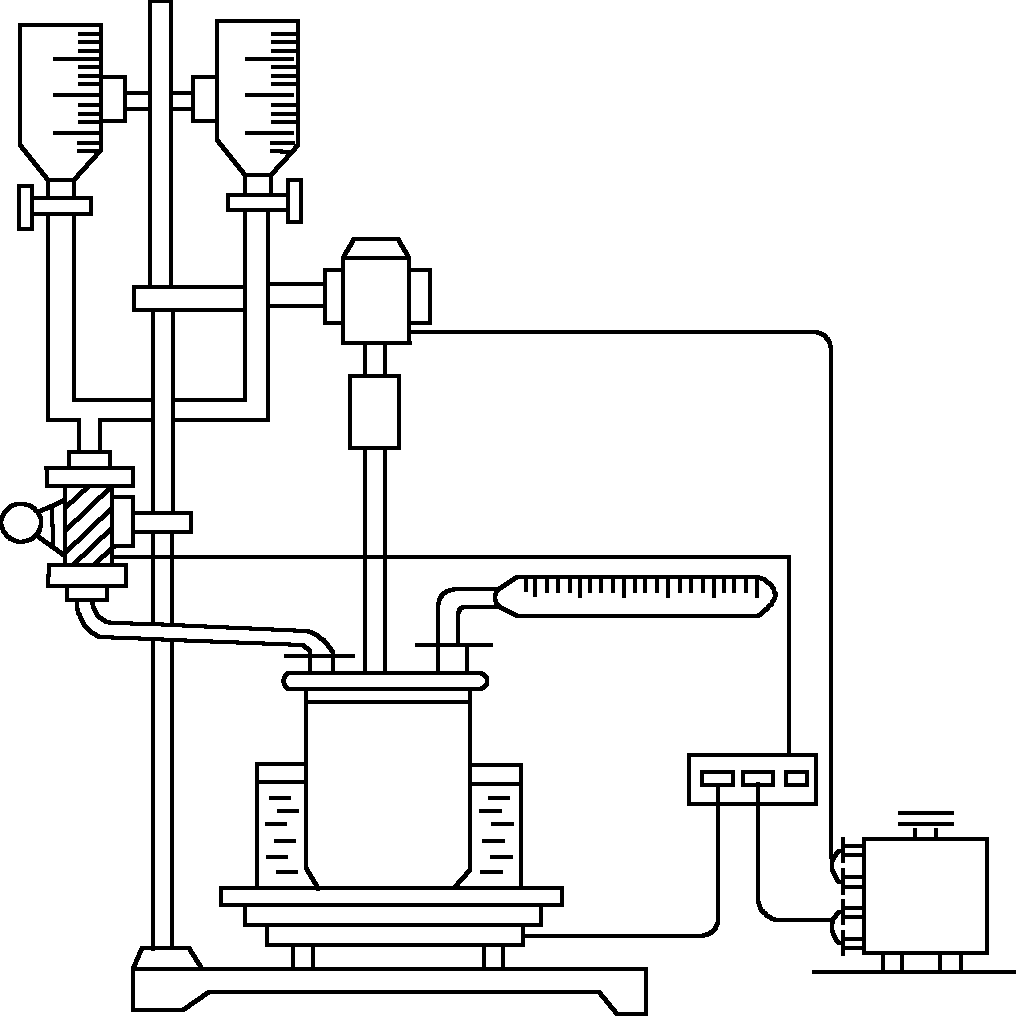

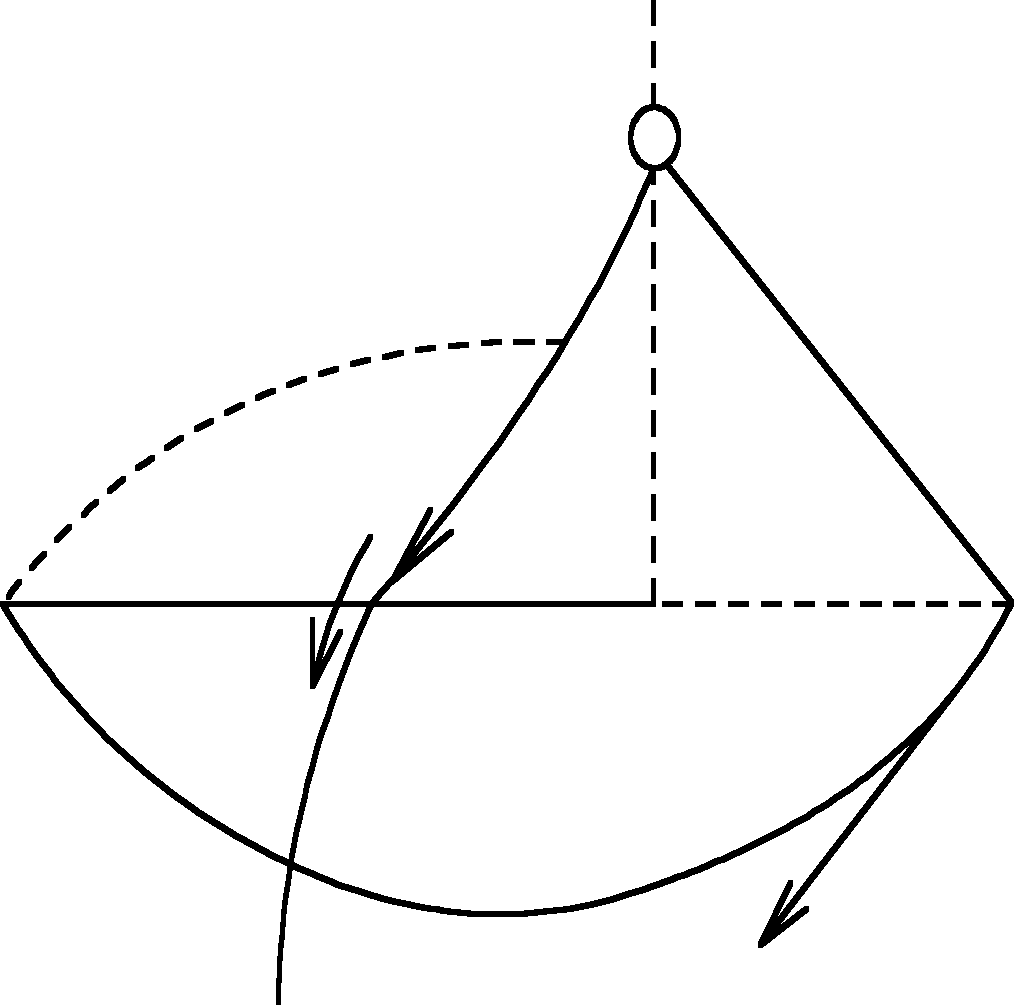

Лабораторные эксперименты по предварительной обработке хлопковой мятки растворами разбавленной каустической соды и хлористого кальция проводили в специальной металлической емкости (рис.1), внутренняя сторона которой покрыта коррозионностойким слоем, оборудованной электрическим нагревом и металлической мешалкой с регулируемым числом оборотов. Подача реагентов в мятку осуществлялась самотеком из соответствующих мерных емкостей.

Для активации растворов в электромагнитном поле использована лабораторная установка.

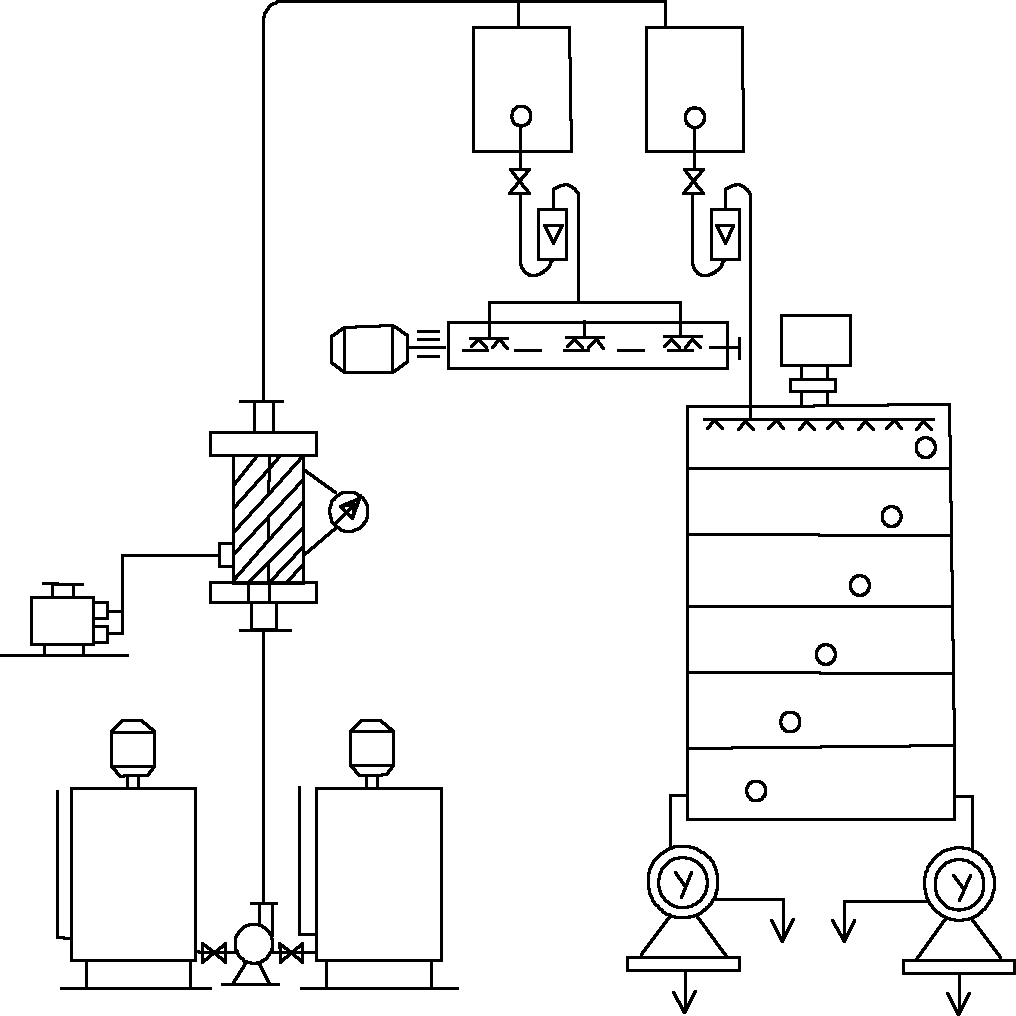

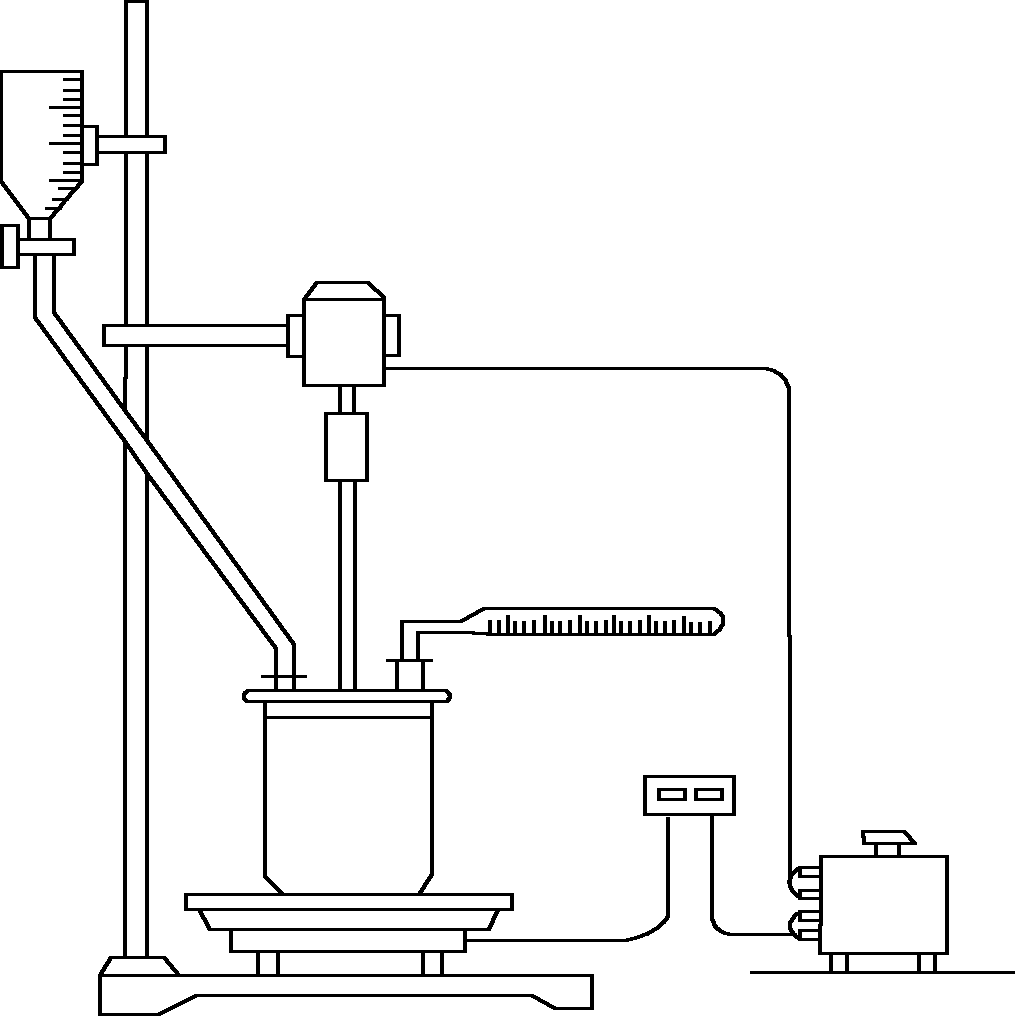

Испытание технологии частичной рафинации масла в мятке (форрафинация) проводили на установке, приведенной на рис.2 в опытных условиях АООТ «Бухоро ё» с использованием одной жаровой установки и двух прессовых агрегатов.

Принципиальная технологическая схема (рис.2) частичной рафинации масла в мятке активированными в ЭМП растворами NaOH и CaCI2 в опытно-производственных условиях заключалось в том, что хлопковая мятка в пропарочно увлажнительном шнеке (6) обрабатывалась предварительно активированным в ЭМП раствором разбавленной каустической соды, подогретым до 80...850С. Концентрация раствора щелочи и ее избыток устанавливались (см.табл.3.19 п.20 и 21) в зависимости от кислотности масла в сырье. Концентрация использованного раствора хлористого кальция была постоянной – 15 %. Таким образом обработанная хлопковая мятка затем поступала в первой чан жаровни (11), где она дополнительно обрабатывалась предварительно активированным в ЭМП и подогретым до 80...850С 15 %-ным раствором хлористого кальция. Дальнейшие процессы влаготепловой обработки, жарения и прессования мезги соответствовали действующей технологии на заводе.

Для осуществления технологии частичной рафинации масла в мятке в опытно-производственных условиях и его практической реализации в усло�виях прессового цеха предприятия (рис.3) в пропарочно-увлажнительный шнек (11) подавали предварительно активированный в ЭМП и нагретый до 80...850С раствор каустической соды концентрацией 9...10 % /в количестве, необходи�мом для повышения влажности мятки до 11,5..17,5 % [9]/, с помощью форсунки-распылителя (12) из емкости (20) для раствора каустической соды.

Рис. 1. Лабораторная установка для частичной рафинации масла в сырье и окончательной рафинации частично-рафинированного масла

- Емкость для сырья 7. Электронагреватель

- Электродвигатель 8. Штатив

- Ёмкость для раствора NaOH 9. Водяная баня

- Ёмкость для раствора CaCl2 10. Электромагнитный аппарат

- Термометр 11. Выпрямитель тока

- Электролатор

Рис.2. Принципиальная технологическая схема опытной экспе-риментальной установки («Бухоро ёг») частичной рафинации масла в сырье с активированными в ЭМП растворами NaOH и CaCl2.

- Емкость для раствора NaOH 9. Напорный бачок для NaOH

- Насос 10. Напорный бачок для CaCl2

- Ёмкость для раствора CaCl2 11. Жаровня

- Мешалки с электродвигателями 12. Форпрессовые агрегаты

- Электродвигатель 13. Электромагнитный аппарат

- Пропарочно-увлажнительный 14. Выпрямитель тока

шнек 15. Электролатор

- Форсунки-распылители

- Расходомер-ротаметр

Подачу раствора каустической соды осуществляли насосом (19) через расходомер или ротаметр (16а), которым и контролировали необходимое количество активированного раствора соды для частичной нейтрализации свободных жирных кислот масла в сырье. Активацию раствора щелочи проводили с помощью электромагнитного аппарата (22).

Обработанная раствором каустической соды мятка поступала в первый чан жаровни (14). В этом же чане (или же в некоторых случаях во 2-ом чане) жаровни мятку обрабатывали предварительно активированным в ЭМП и подогретым (80...850С) раствором хлористого кальция заранее установленной концентрации 15 %. Раствор хлористого кальция подавали из емкости (18) насосом (17) через расходомер (16) и электромагнитный аппа�рат (21). Таким путем в пропарочно-увлажнительном шнеке осуществлен процесс частичной нейтрализации свободных жирных кислот, содержащихся в мятке раствором каустической соды. В первом и в последующих чанах жаровни, куда подавали раствор хлористого кальция, образовавшиеся натриевые соли жирных кислот переводили кальциевые соли, и на этом заканчивался процесс подготовки мезги к форпрессованию.

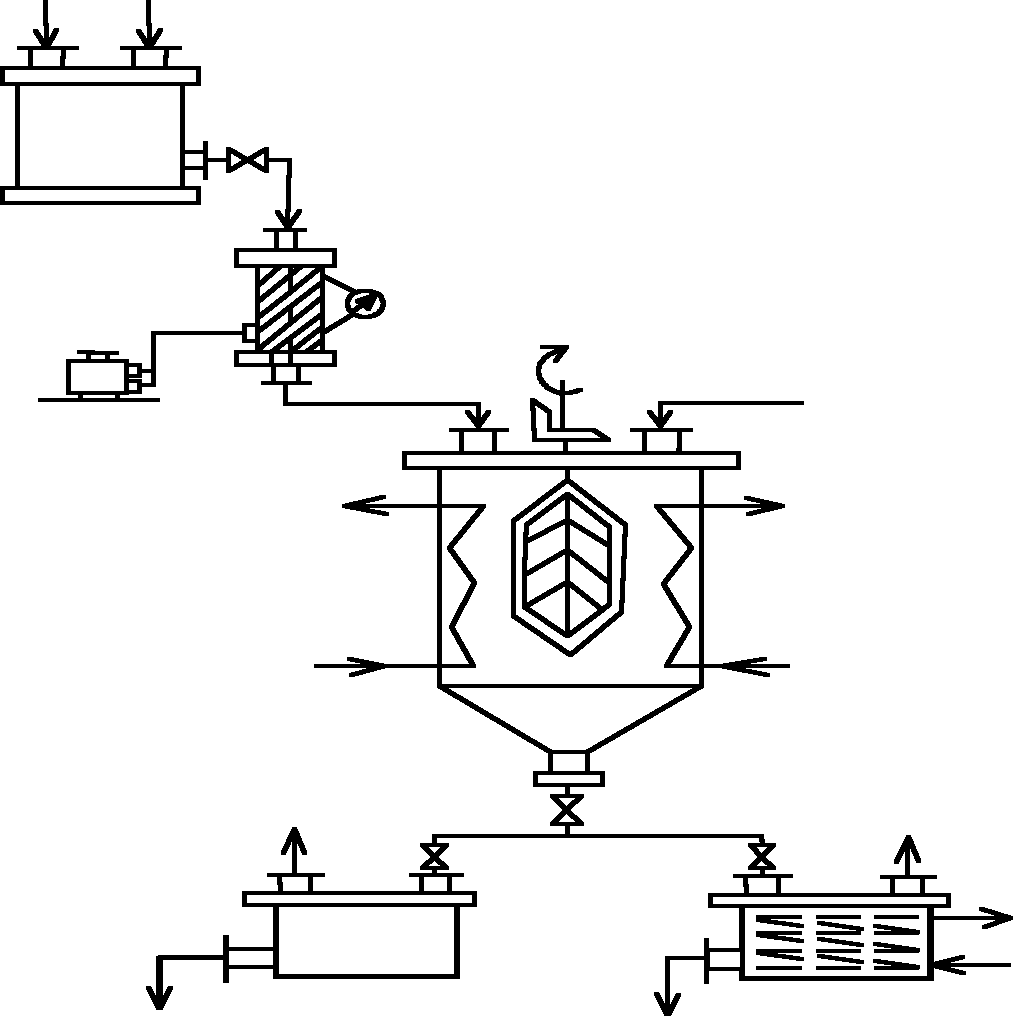

Окончательная рафинация частично рафинированного масла проводилась в нейтрализаторе (рис.4. поз.2) с мешалкой.

Для окончательной рафинации частично рафинированного масла принципиальная схема (рис.4) эксплуатации электромагнитного аппарата заключается в следующем: раствор щелочи с определенной концентрацией из емкости (1) поступает через регулирующий вен�тиль самотеком в емкость электромагнитного аппарата (3), предназначен�ного для электромагнитной обработки растворов. Поэтому этот реактор в аппарате расположен внутри соленоида, предназначенного для создания электромагнитного поля.

Напряжение электромагнитного поля в соленоиде регулируется изменением сопротивления электрического тока в цепи. Для этого в электрической схеме электромагнитного аппарата установлен выпрямитель напряжения (4) типа ВСА 5К.

В опытных условиях окончательная рафинация частично рафинированного масла проводилась в нейтрализаторе (2) периодического действия, снабженном необходимыми патрубками, мешалкой и системой

Рис.4. Технологическая схема активации щелочи и окончательной рафинации частично рафинированного хлопкового масла

1. Емкость для раствора NaOH; 2. Нейтрализатор; 3. Электромаг�нит�ный аппарат; 4. Выпрямитель тока; 5. Электролатр; 5а. Патрубок; 6. Редук�тор; 7. Мешалка; 8. Охладители; 9. Емкость для рафинированного масла; 10. Емкость для соапстока; 11. Охладитель-подогреватель.

охлаждения. Условия и технологические режимы устанавливались пробной рафинацией в лабораторных условиях в зависимости (см. главу 4) от исходных показателей частично рафинированного хлопкового масла. После завершения окончательной рафинации слив рафинированного масла и соапстока осуществляли самотеком в соответствующие емкости (9 и 10). Перед дальнейшей обработкой рафинированное масло и соапсток подвергали качественному и физико-химическому анализу.

Как уже отмечалось в литературном обзоре, одним из интенсифи�цирующих технологический процесс отделения свободных жирных кислот из маслосодержащего сырья факторов является применение электрофизических методов обработки водных растворов щелочей, в частности использование электромагнитных полей различной напряженности. Исходя из этого необходимо оценить электромагнитное поле и характеристику используемого электромагнитного аппарата АМО-25 УХЛ-4.

2.3. Электромагнитная техника и ее использование

В лабораторных опытах и опытных установках на заводе в качестве интенсифицирующего фактора частичной и окончательной рафинации масла мы использовали аппарат, выпускаемый в России Чебоксарским заводом «Энергозапчасть».

Этот аппарат одновременно может использоваться в качестве очистки жидкостей от некоторых видов примесей.

2.3.1. Общая характеристика электромагнитного поля и единица измерения напряженности

Силовой характеристикой магнитного поля служит вектор магнитной индукции - В (рис.5). В системе «СИ» он численно равен пределу отношения силы, действующей со стороны магнитного поля на элемент проводника с электрическим током, к произведению тока и длины элемента проводника, если длина этого элемента стремится к нулю, а элемент так расположен в поле, что этот предел имеет наибольшее значение:

(2.1)

В Гауссовой системе единиц:

(2.2)

где С -электродинамическая постоянная, равная отношению единиц заряда в системе СГСМ и СГСЭ и совпадающая со скоростью света в вакууме (С 31010 см/с).

Рис.5. Силовая характеристика магнитного поля:

J – вектор интенсивности;

dB – вектор магнитной индукции;

dl – длина проводника.

Необходимо отметить, что изменение напряжения электрического тока в системе подчиняется закону Ома:

(2.3)

где: J –сила тока, Ампер;

U – напряжение, Вольт;

R – сопротивление, Ом.

и следовательно в этом случае напряженность магнитного поля определяется по формуле:

(2.4)

где: H – напряженность ЭМП;

- постоянная величина;

J – сила тока, Ампер;

R- сопротивление, Ом;

U – напряженность тока, Вольт;

r – радиус проводника.

Учитывая стандартные значения напряженности магнитного поля в использованном электромагнитном аппарате в пределах (0,4...2,8) 10-5 А/м в наших исследованиях изменение напряженности магнитного поля в указанных пределах осуществлялось выпрямителем в соответствующих значениях сопротивления тока в электрической цепи.

Силу, действующую со стороны магнитного поля на проводник с током, называют силой Ампера. Элементарная сила Ампера dF, действующая на малый элемент dL длины проводника, по которому идет электрический ток J, равна:

dF = J [dL B] (в СИ) (2.3)

(в Гауссовой системе) (2.4)

где dL – вектор, численно равный длине L элемента проводника, направлен�ный в ту сторону, что и вектор j плотности тока в этом элементе проводника.

Данное выше соотношение (2.3 и 2.4) называют законом Ампера.

В отличие от электростатистических сил, которые являются центральными, сила Ампера, как и другие силы электромагнитного взаимодействия, не являются центральной. Она направлена перпендикулярно к линии индукции магнитного поля.

Если проводники с током или движущиеся заряженные тела (конвекционные токи) находятся не в вакууме, а в каком-либо веществе (магнетике), то это вещество намагничивается, и магнитная индукция результирующего поля равна:

B = Bo + Bвнутр (2.5)

где Bo – магнитная индукция внешнего (намагничиваемого) поля, создаваемого токами проводимости и конвекционными токами (макроскопическим токами);

Bвнутр – магнитная индукция поля токами в веществе.

В тех случаях, когда однородный и изотропный магнетик полностью заполняет все пространство, где имеется магнитное поле или часть его таким образом, что линии индукции намагничивающего поля не пересекают поверхность магнетика, то в магнетике:

B = Bo (2.6)

где - относительная магнитная проницаемость магнетика, показывающая во сколько раз при заданном распределении макроскопических токов магнитная индукция в рассматриваемой точке поля в данном веществе, заполняющем все поле, больше чем в вакууме.

Напряженностью магнитного поля называют векторную физическую величину – Н, характеризующую магнитное поле и определяемую следующем образом:.

(в СИ) (2.7)

H = B - 4 J (в Гауссовой системе) (2.8)

где J – вектор интенсивности намагничивания среды в рассматриваемой точке поля. В частности, для магнитного поля в вакууме:

(в СИ) (2.9)

H = B (в Гауссовой системе) (2.10)

Если среда изотропна, то

(в СИ) (2.11)

(в Гауссовой системе) (2.12)

где - скалярная величина, так что векторы H и B полинеарны, то есть однозначны.

Если выполнены условия (B = Bo + Bвнутр), то есть, в частности для магнитного поля в однородном изотропном магнетике, заполняющем весь объем поля, напряженность H не зависит от и совпадает с напряженностью в рассматриваемой точке для магнитного поля, создаваемого той же системой макроскопических токов:

(2.13)

где dH – может быть найдено из закона Био-Савара-Лапласа для напряженности магнитного поля:

(в СИ) (2.14)

(в Гауссовой системе) (2.15)

где dJ – вектор элемента проводника (рис.4), числено равный dL и прове�денный в направлении тока; r – радиус-вектор, проведенный из этого элемента проводника в рассматриваемую точку поля, r=[r]; c31010см/с - электродинамическая постоянная;

o=410-7 в,с/А/т = 410-7 гн/м -магнитная постоянная.

Исходя из вышеприведенной формулы (2.14 и 2.15) единица измерения напряженности магнитного поля выражается в Амперметрах.

2.3.2. Характеристика щелочных растворов и их электрофизические свойства

В химических реакциях нейтрализации используют различные виды щелочных растворов [29]. При нейтрализации свободных жирных кислот сырых масел и жиров в основном применяют концентрированные растворы каустической (NaOН) и кальцинированной (Na2СО3) соды. Раствор кальцинированной соды рекомендуется использовать при нейтрализации низкокислотных (не более 3,0 мг КОН/г) масел и жиров. Необходимо отметить, что в основном при щелочной нейтрализации масел и жиров применяют раствор каустической соды.

Кальцинированная сода Na2CO3 . Na2CO310H2O – кристаллическая сода (декагидрат карбоната натрия, содержит 63 % кристаллизационной воды), состоит из белых кристаллов с температурой плавления 853оС [29]. Кристаллогидрат на воздухе теряет часть кристаллизационной воды, а при 32оС расплавляется. Растворим в воде, водный раствор имеет щелочную реакцию вследствие гидролиза соли:

Na2CO3 + Н2О 2NaOH + H2CO3

Кальцинированная сода в основном используется для производства стекла, мыла и синтетических моющих средств, эмалей, ультрамарина.