Проект производства плиточного шоколада

Содержание

1.Цели проекта. Цели промышленного предприятия............................................................... 2

2. Обоснование и выбор места расположения предприятия.................................................... 4

3.Генеральный план предприятия.............................................................................................. 6

4. Схема пространственной планировки производства............................................................ 10

5. Описание и схематическая модель технологического процесса производства плиточного шоколада........................................................................................................................... .......... 11

6. Описание (характеристики) производимого продукта......................................................... 20

7. Сырье, требуемое для производства плитки шоколада........................................................ 21

8. Тип и вид организации производства..................................................................................... 26

9. Расчет длительности производственного цикла и основных параметров производства... 27

10. Расчет точки безубыточности производства на основе предполагаемого спроса и загрузки оборудования. Производственная мощность предприятия...................................................... 28

11. Расчет потребности в ресурсах с применением АВС-анализа........................................... 32

12. Обоснование выбора и описание поставщиков................................................................... 34

13. Расчет складских запасов....................................................................................................... 36

14. Пространственная планировка оборудования (линии)....................................................... 40

15. Составление производственного плана и его графическое представление...................... 42

16. Расчет основных финансово-экономических показателей проекта создания промышленного предприятия....................................................................................................................... .......... 45

Заключение........................................................................................................................ .......... 46

Список используемой литературы............................................................................................. 46

1.Цели проекта. Цели промышленного предприятия.

Цель данного проекта в проектировании промышленного предприятия по производству премиального десертного шоколада по французской рецептуре, с содержанием какао-масла 50% без добавлений какао-заменителей и расчет его основных показателей.

Для формулировки целей проектируемого предприятия требуется сформулировать миссию организации, на которую ориентируются ценности и цели предприятия. Целью определения миссии предприятия является исследование и вычленение его назначения и «философии существования». Миссия организации дает возможность субъектам внешней среды идентифицировать организацию, помогает работникам организации идентифицировать себя с организацией, направляет интересы сотрудников к достижению цели, устанавливает определенную социальную культуру в организации, заставляет пересмотреть факторы, лежащие в основе управления, и взглянуть на деятельность организации «с высоты птичьего полета».

Миссии являются одним из самых существенных решений при планировании и выборе цели организации. Все цели организации вырабатываются для осуществления ее миссии. Выработанные цели служат в качестве критериев для всего последующего процесса принятия управленческих решений. Если же руководители не знают основной цели организации, то у них не будет логической точки отсчета для выбора наилучшей альтернативы. В качестве основы могли бы служить лишь индивидуальные ценности руководителя, что привело бы к разбросу усилий и нечеткости целей.

Цели - это конкретные конечные состояния или результаты, которых стремится достигнуть группа в процессе совместной работы. Цели разрабатываются руководством в ходе процесса планирования и сообщаются членам организации, что является важнейшим фактором координирования деятельности группы. Общие цели сплачивают коллектив и придают всей работе осознанность.

Чтобы внести истинный вклад в успех организации, цели должны обладать рядом характеристик.

Во - первых, цели должны быть конкретными и измеримыми. Так же цели должны быть ориентированы во времени. Следует точно определить не только, что организация хочет осуществить, но также в общем, когда должен быть достигнут результат. Цели обычно устанавливаются на длительные или краткие временные промежутки. Долгосрочная цель, согласно Стейнеру, имеет горизонт планирования, приблизительно равный пяти годам, иногда больше - для передовых в техническом отношении фирм. Краткосрочная цель в большинстве случаев представляет один из планов организации, который следует завершить в пределах года. Среднесрочные цели имеют горизонт планирования от одного до пяти лет. И в-третьих, цель должна быть достижима. Установление цели, которая превышает возможности организации может привести к катастрофическим последствиям для существования организации.

Деятельность организации очень разнообразна, поэтому организация не может быть сосредоточена на единственной цели, а должна определить несколько наиболее значительных ориентиров действий. Выделяют восемь ключевых пространств, в рамках которых организация определяет свои цели.

1. Положение на рынке. Здесь фирма определяет позицию по отношению к конкурентам, выражает свой успех в показателях конкурентоспособности.

2. Инновации. Определение новых способов ведения бизнеса:

- производство новых товаров;

- внедрение на новые рынки;

- применение новых технологий;

- использование новых методов организации производства.

3. Производительность. Фирма определяет цели на уровне взаимосвязи результатов хозяйствования с ресурсами, необходимыми для достижения этих результатов. В выигрыше оказывается та фирма, которая для производства данного количества продуктов затрачивает меньше экономических ресурсов.

4. Ресурсы. Фирма проводит оценку всех видов имеющихся у нее экономических ресурсов, оборудования, наличности. Сравнивается наличие ресурсов с необходимым количеством и определяется будущая потребность в них.

5. Доходность. Формируется способность организации зарабатывать доходы сверх затрат, необходимых для генерирования доходов. Цели, связанные с доходностью, обычно указывают ее необходимый количественный уровень.

6. Управленческие аспекты. Выражены в качестве менеджмента, шкале персональных достижений менеджеров, работающих в организации.

7. Персонал: выполнение трудовых функций и отношение к работе. Бизнес должен признать свою ответственность перед работниками, добиться того, чтобы цели эффективно отражали способы мотивации людей занятых в организации. Это может быть и более высокая зарплата, лучшие условия труда, возможности роста профессионального развития работников и т.д.

8. Социальная ответственность, понимаемая как обязанность бизнеса способствовать благосостоянию общества. Бизнес должен благотворно воздействовать на общественную жизнь не только узко, в смысле увеличения возможностей для материального роста, но и широко, соответствуя общепринятым общественным ценностям, формируя благоприятную экологическую среду, принимая участие в решении острых социальных проблем.

Для проектируемого предприятия была мной разработана следующая миссия организации: «В теплой и дружественной атмосфере нашей организации мы производим изысканный шоколад по французской рецептуре из высококачественного сырья, чтобы сделать людей счастливее с помощью кусочка великолепного лакомства».

Цели организации представлены на дереве целей и задач организации на рис.1.

Долгосрочная стратегическая цель

Среднесрочные стратегические цели

Краткосрочные стратегические цели

Рис.1 Дерево целей и задач организации

1.1. Поиск новых каналов сбыта

1.2. Привлечение заинтересованности продукцией всех возрастных групп и слоев населения

1.3. Установление ценовой политики, при которой шоколад будет доступен всем слоям населения

1.4. Развитие и налаживание отношений с распространителями готовой продукции

1.5. Распространение готовой продукции по всем регионам РФ

1.6. Обеспечение постоянного высокого качества готовой продукции

2.1. Сокращение времени простоя оборудования

2.2. Сокращение времени на обслуживание оборудования

2.3. Составление эффективных графиков работы персонала и оборудования

3.1. Налаживание крепких и долгосрочных отношений с поставщиками

3.2. Привлечение высококвалифицированных работников для создания надежной базы трудовых ресурсов

3.3. Привлечение молодых специалистов, выпускников ВУЗов.

3.4. Привлечение притока денежных средств за счет размещения акций, привлечения инвесторов и получения кредитов.

4.1. Снижение себестоимости продукции

4.2. Снижение расходов на упаковку и транспортировку

4.3. Снижение расходов на хранение

4.4. Уменьшение объемов запасов

5.1. Проведение тренингов для сплочение коллектива

5.2. Открытость руководства для предложений от работников любого звена производства

5.3. Обеспечение общения руководства с подчиненными

5.4. Сближение коллектива посредством совместного обеда

5.5. Создание зон отдыха для персонала

5.6. Совместные выездные предприятия

6.1. Забота об окружающей среде посредством утилизации отходов и снижением вредных выбросов

6.2. Участие в благотворительных акциях

6.3. Организация стажировок на предприятии для студентов

6.4. Обеспечение рабочими местами местное население

2. Обоснование и выбор места расположения предприятия.

От грамотного выбора места размещения организации в значительной степени зависят существование и функционирование организации в будущем. Размещение производства влияет на размер прямых издержек, основу формирования которых составляют транспортные расходы, затраты на оплату труда работников, снабжение производств сырьем.

Процесс принятия решений о расположении предприятия предполагает анализ самых разнообразных факторов, так как они в свою очередь определяют уровень затрат в организации и прибыльность будущей деятельности в целом.

С использованием маркетингового и операционного подходов можно выделить следующие факторы в зависимости от их отношения к группе:

- рыночная среда: определение конкурентоспособности фирмы, принятие решений о каналах сбыта, о маркетинговых коммуникациях;

- материальные факторы: сырье и материалы, возвратные отходы, покупные изделия, топливо и энергия, уровень заработной платы производственных рабочих, уровень расходов на подготовку и освоение производства, стоимость земельного участка, приобретаемого под мощности, расходы на строительство, уровень налогов;

- нематериальные факторы: особенности управления торговой маркой, управление экологической обстановкой вокруг производства, региональное и государственное регулирование, позиция общественных и местных органов самоуправления к открытию аналогичных видов производств, потенциальные возможности расширения бизнеса, наличие высококвалифицированных работников.

Так же факторы можно классифицировать по следующим группам:

- Природные, к которым относят количественные запасы и качественный состав природных ресурсов, горно-геологические и другие условия их добычи и использования, климатические, гидрогеологические, орографические характеристики территории. Они играют определяющую роль в размещении добывающей промышленности и топливо-, энерго-, сырье-, водоемких производств.

- Социально-экономические, к которым прежде всего относят особенности размещения населения, территориальную концентрацию трудовых ресурсов и их качественную характеристику.

- Материально-технические и рыночно-инфраструктурные условия и факторы включают материально-техническую и научно-техническую базы, а также инфраструктуру рынка.

- Технико-экономические факторы определяют затраты на производство и реализацию сырья, материалов и готовую продукцию.

К ним относят:

- Энергетический фактор

- Водный фактор

- Трудовой фактор

- Земельный фактор

- Сырьевой фактор

- Транспортный фактор

- Экологические факторы размещения производительных сил на современном этапе экономического развития играют особую роль, так как непосредственно связаны с бережным использованием природных ресурсов и обеспечением необходимых жизненных условий для населения. Значительные экономические потери от антропогенного загрязнения природной среды, возрастающие негативные последствия для здоровья населения обусловили острую необходимость постоянного учета экологического фактора в размещении производства.

- Особенности общественно-исторического развития. К ним относят: характер общественных отношений, особенности современного этапа развития государства, стабильность экономической и политической системы, совершенство законодательной базы и др.

При решении вопроса о строительстве нового промышленного предприятия должны быть разработаны:

- Балансовые расчеты производства и потребления продукции, которая будет производится.

- Зона сбыта продукции проектируемого производства.

- Потребность в различных сырьевых, энергетических и других ресурсах и их запасов.

- Проектные мощности и специализация предприятий.

- Возможности кооперирования и комбинирования с другими предприятиями.

- Потребность в рабочей силе и пути ее удовлетворения.

- Развитие транспортной сети в районе строительства предприятия.

- Примерная стоимость вложений.

- Ориентировочные расчеты себестоимости продукции.

Теперь рассмотрим влияние факторов на размещение проектируемого мной предприятия.

Сырьевой базой для моего предприятия является какао-бобы и сахар-песок. Так как какао-бобы не выращиваются на территории РФ, то территориальной привязки к данному типу сырья нет. Однако производство сахара жестко привязано к посевным площадям сахарной свеклы, поскольку перевозка свеклы экономически неэффективна. В России производством сахарного песка занимаются в Мордовии, в Центральном, Южном и Приволжском Федеральных округах. Для сокращения транспортных затрат на перевозку сахарного песка предприятия следует расположить в одном из этих районов.

Для производства шоколада требуется большое количество оборудования, которое будет требовать значительных затрат энергии и квалифицированного персонала, который сможет быстро и качественно обслуживать его. Так что предприятие следует размещать в регионе с большое концентрацией квалифицированных трудовых ресурсов и регионе, где имеются богатые и дешевые энергоресурсы.

Также важным фактором, влияющим на размещение предприятия, является транспортный фактор. Так как производство шоколада ориентировано в первую очередь на потребителей, то рядом с производством должна находится развитая транспортная связь, с автомагистралями и железной дорогой для удобной транспортировки готовой продукции к потребителям, которые могут находится в разных регионах РФ.

Так же следует проанализировать состояние рынка шоколадной продукции и конкуренцию на нем.

В настоящее время на российском рынке кондитерских изделий существует достаточное количество производителей шоколада, однако эта ситуация не является препятствием для вхождения на рынок. Более того появление новых производителей, особенно выпускающих высококачественные и т.н. премиальные марки всячески приветствуется.

Шоколад, хотя формально и не является товаром первой необходимости, не терпит существенных снижений объемов продаж даже во время кризиса, так как является одним из любимых продуктов населения. Так как проектируемое мной предприятие будет производить высококачественное сырье по французской рецептуре, оно сможет составить конкуренцию не только российским производителям шоколада, но и элитным маркам шоколада, которые импортируются из Швейцарии, Бельгии и других стран. Так что опасения относительно входа на рынок и нахождения рынка сбыта и окупаемости напрасны.

Решающими факторами на выбор места расположения проектируемого мной предприятия являются место наибольшего спроса на премиальный шоколад и транспортное сообщение.

Исходя из этого мной была выбрана Московская область, а именно город Мытищи. Основным преимуществом Московской области является ее срединное положение, близость к главному экономическому и политическому центру России – Москве, а также высокая инфраструктурная обустроенность территории предприятия.

Мытищинский муниципальный район расположен на северо-востоке Московской области. С различных сторон граничит с г. Москвой, подмосковными городами Долгопрудным, Лобней, Химкинским, Дмитровским, Пушкинским и Балашихинским районами. По территории Мытищенского района проходят две автотрассы федерального значения - Ярославское и Дмитровское шоссе, а также Осташковское шоссе и железнодорожные магистрали северного и восточного направлений. К границам района примыкает Московская кольцевая автодорога. В непосредственной близости расположен аэропорт «Шереметьево». Такое расположение города делает удобным транспортировку готовой продукции не только по Московской области, но также дает возможность транспортировки продукции в другие регионы России, в частности в восточную ее часть с помощью железной дороги. Также главным фактором на выбор данного местоположения является непосредственная близость к Москве, ведь изначально планируется выход продукции на Московский рынок, где продукция должна пользоваться несомненным спросом, что должно обеспечить доходность предприятия и его быструю окупаемость.

Так же преимуществом МО над городом Москва стало, то что в Москве нет необходимого места для расположения предприятия со складскими мощностями, которые будут занимать значительные площади. А развивающаяся и растущая МО обладает необходимыми территориями для размещения предприятия.

В г.Мытищи реализуется проект «Образование», его основными направлениями являются поддержка школ и ВУЗов, активно внедряющих инновационные программы, лучших учителей и талантливой молодежи, информатизация школ. Система образования Мытищинского района признана одной из лучших в Московской области. Это несомненно решит проблему с наличием высококвалифицированных трудовых ресурсов и их привлечению на предприятия.

3.Генеральный план предприятия.

Генеральный план – это часть проектной документации, в которой содержатся решения вопросов размещения (планировки) завода или комбината в промышленном узле, а также транспортных коммуникаций и инженерных сетей для этого узла. При этом решаются вопросы размещения цехов, сооружений, транспортных коммуникаций и инженерных сетей внутри территории проектируемого предприятия

На генеральном плане промышленного предприятия изображают: размещение всех зданий и сооружений; расположение цехов по группам; ширину противопожарных и санитарных разрывов между зданиями; проезды и въезды в цехи, автодороги и железнодорожные пути; инженерные сети; ограждение территории с указанием въезда и проходных на территорию завода; размещение пожарных гидрантов, зоны озеленения, розу ветров.

Основными критериями разработки генеральных планов являются: зонирование территории; разделение и изоляция грузовых и людских потоков; обеспечение компактности застройки; унификация и модульная координация элементов планировки (панелей, кварталов, проездов, проходов, коридоров, инженерных коммуникаций) и застройки территории; обеспечение возможности развития и расширения предприятия.

При проектировании генерального плана предприятия следует находить наиболее экономичные и удобные производственные связи между отдельными цехами, сооружениями и устройствами, обеспечивающими основной производственный процесс, начиная от ввоза сырья до вывоза готовой продукции, включая утилизацию промышленных отходов.

В состав предприятия по производству шоколада входят:

- производственные цехи, где ведутся основные технологические процессы производства, с отделениями предварительной обработки сырья, размольным, протирочным и обжарочными отделениями

- подсобно-производственные цехи и помещения, к которым относятся ремонтно-механические мастерские, зарядная, центральная лаборатория, машинные отделения холодильных установок, котельная, трансформаторные подстанции

- складские помещения, к которым относятся склады сырья, торговой продукции, упаковочных материалов, а также материально-технические и хозяйственные склады

- вспомогательные здания и помещения, к которым относятся помещения общественного питания, бытовые, культурного обслуживания, управление предприятием, здравпункта, охраны, комнаты для учебных занятий, кабинеты по технике безопасности и общественных организаций

- инженерные сети и сооружения: теплофикационные, электрификационные, слаботочные, газопроводные, водопроводные, канализационные

Перечень рабочих, складских, подсобных и вспомогательных помещений:

1. Рабочая площадь:

- Отделение приемки какао-бобов

- Отделение приемки сахарного песка

- Отделение растаривания сырья и подготовки его к производству

- Отделение размола сахара-песка

- Отделение обработки какао-бобов

- Дробильно-обжарочное отделение

- Отделение получения какао-тертого

- Отделение прессования

- Отделение выработки шоколадных масс

- Отделение формования шоколада и шоколадных масс.

- Отделение заверточно-упаковочное.

- Отделение размола и фасовки какао-порошка

2. Складская площадь

- Отделение приемки какао-бобов

- Отделение приемки сахарного песка

- Склад какао-бобов

- Склад сахара

- Склад горюче-смазочных материалов

- Склад тароупаковочных материалов

- Склад запасных частей

- Склад готовой продукции

- Цеховые кладовые

3.Подсобная площадь:

- Станция перекачки конденсата.

- Насосная станция оборотной воды.

- Водомерный узел.

- Воздушно-компрессорная станция.

- Вентиляционная камера.

- Тепловой пункт.

- Помещение установки кондиционеров.

- Трансформаторная подстанция.

- Помещение для мойки и сушки лотков, тары.

- Помещение дежурных слесарей.

- Лаборатория.

- Транспортная галерея.

- Коридоры и тамбуры в производственном корпусе.

- Машинное отделение подъемников.

- Загрузочные площадки у подъемников.

- Щитовая.

- Котельная.

- Центральная распределительная подстанция.

- Холодильно-компрессорная станция (машинное отделение холодильной установки).

- Отделение зарядное, электролитное.

- Ремонтное отделение электропогрузчиков.

- Ремонтно-механическая мастерская.

- Цех тарно-картонажный.

- АТС.

- Кладовая производственного инвентаря.

- Помещение для мойки инвентаря.

4. Вспомогательная площадь

- Бытовые помещения.

- Помещения общественного питания.

- Медпункт

- Помещения культурного обслуживания.

- Помещения управления, конструкторских бюро, для учебных занятий, кабинетов по технике безопасности и общественных организаций.

- Помещения охраны предприятия.

Вентиляция производственных и подсобных помещений рассчитана из условий поглощения избытков тепла и влаги, выделяемых оборудованием, продукцией, электродвигателями, людьми и солнечной радиацией, в целях обеспечения нормируемых метеорологических и санитарно-гигиенических условий в рабочей зоне. Вентиляция вспомогательных зданий и помещений принимается в соответствии со СНиП 2.09.04-87.

Проектирование сетей водоснабжения и канализации осуществляется в соответствии с требованиями СНиП 2.04.01-85, СНиП 2.04.02-84. Водоснабжение осуществляется от городской водопроводной сети. Вода для технологических и хозяйственно-питьевых нужд должна удовлетворять требованиям ГОСТ 2874-82. Для охлаждения технологического оборудования через рубашку осуществляется использование технической воды с устройством самостоятельной системы водоснабжения без соединения с системой питьевого водоснабжения.

Сброс стоков предусматривается в городскую канализацию без предварительной очистки.

Источником теплоснабжения для предприятия является собственная котельная.

Проектирование электроустановок предприятий кондитерской промышленности производится согласно "Правилам устройства электроустановок" (ПУЭ), СН 174-75, CН 357-77, ГОСТ 21.613-88, ГОСТ 21.608-84, ГОСТ 21.607-82.

Технологическое оборудование и транспортные механизмы, выделяющие пыль: сортировочные машины, размалывающее оборудование для сахар-песка, какао-жмыха, какаовеллы, бункера для хранения сахара и какао-бобов необходимо аспирировать (обеспылить) в местах выделения пыли.

\

С С-В

С-З

З В

Ю-З Ю-В

Ю

Рис.2 Генеральный план предприятия и роза ветров

1. Отделение приемки какао-бобов

2.Отделение приемки сахара-песка

3. Отделение отгрузки готовой продукции

4. Отделение приемки вспомогательных материалов

5. Склад какао-бобов

6. Склад сахара

7. Склад готовой продукции

8. Склад горюче- смазочных материалов

9. Склад тароупаковочных материалов

10. Склад запасных частей

11. Тепловой пункт

12. Бытовые помещения

13. Отделение растаривания сырья и подготовки его к производству

14. Отделение размола сахара-песка

15. Отделение обработки какао-бобов

16. Дробильно-обжарочное отделение

17. Отделение получения какао-тертого

18. Отделение прессования

19. Отделение выработки шоколадных масс

19А. Отделение формования шоколада и шоколадных масс.

20. Отделение заверточно-упаковочное.

21. Отделение размола и фасовки какао-порошка

22. Лаборатория

23. Помещение для мойки инвентаря

24. Помещение для мойки и сушки лотков, тары

25. Помещение дежурных рабочих

26. Насосная станция

27. Воздушно-компрессорная станция

28. Машинное отделение

29. Щитовая

30. Холодильно-компрессорная станция

31. Ремонтное отделение

32. Ремонтно-механическое отделение

33. Кладовая производственного инвентаря

34. Цеховые кладовые

35. Медпункт

36. Котельная

37. Помещение общественного питания

38. Административно-офисная часть

39. Помещения культурного обслуживания.

40. Помещения охраны предприятия.

4. Схема пространственной планировки производства

Особенности организации процессов в пространстве предопределяются основными характеристиками производства и производимой продукции. Так для производства шоколада мной было выбрано линейная или поточная планировка производства. При данном планировании производства оборудование размещают последовательно в соответствии с теми операциями, которые требуются для выпуска готового продукта. При этом для сокращения затрат на перемещение материальных потоков оборудование располагают как можно ближе друг к другу. Такую планировку применяют в массовом производстве или в системах с непрерывными процессами, которые и используют в производстве плиток шоколада, где каждое выпускаемое изделие фактически проходит одни и те же операции обработки. Основное внимание при этом уделяют правильному распределению нагрузки на аппараты во избежание узких мест.

Преимуществами такого размещения являются:

- возможности достижения высокого уровня производительности операционной системы

- возможность сокращения времени и денежных затрат на обучение работников

- низкая стоимость перемещения на единицу продукции

- возможность сокращения уровня запасов незавершенного производства

- упрощение контроля за ходом выполнения операций

- низкая себестоимость единицы продукции как за счет снижения издержек, так и за счет экономии на масштабах производства

Основные недостатки:

- малая гибкость операционной системы

- высокая чувствительность операционной системы к сбоям различного характера

- не всегда удается достичь высокой степени загрузки оборудования

Рис.3. Пространственная планировка производства

1.Отделение растаривания сырья и подготовки его к производству

2.Отделение размола сахара-песка

3.Отделение обработки какао-бобов

4.Дробильно-обжарочное отделение

5.Отделение получения какао-тертого

6.Отделение прессования

7.Отделение выработки шоколадных масс

8.Отделение формования шоколада и шоколадных масс.

9.Отделение заверточно-упаковочное.

10.Отделение размола и фасовки какао-порошка

5. Описание и схематическая модель технологического процесса производства плиточного шоколада

1.Очистка и сортировка какао-бобов

Перед переработкой какао-бобы необходимо отчистить от посторонних примесей в виде пыли, камешков, волокон мешковины, осколков металла и прочих примесей, которые они содержат поступая на склад. В процессе транспортировки многие какао-бобы ломаются или слипаются, а так как крупные и мелкие какао-бобы несколько отличаются по химическому составу и по степени ферментации, то необходимо производить сортировку по размерам. Очистка и сортировка какао-бобов производится в очистительно-сортировочной машине.

В зависимости от качества исходного сырья получают примерно 98-98,7% чистых отсортированных бобов, до 2,7% раздробленных и сдвоенных и 0,3-1% неиспользуемых отходов, таких как крошка, песок, пыли и др.

Очищенные какао бобы отправляются на обжарку (сушку), а склеенные и ломаные обжариваются отдельно от целых, а после обжарки смешиваются с отсортированными обжаренными какао-бобами и направляются на дальнейшую переработку.

2. Обжарка какао-бобов

При обжарке какао-бобов главной целью является изменить их структуру, что позволит разделить их на составные части, подвергнуть тонкому размолу ядро, максимально выделить из его клеток жир. За счет протекающих в ядре какао бобов физико-химических процессов, вызванных высокой температурой, стремятся добиться значительного улучшения вкуса и аромата бобов, а, следовательно, и готовых шоколадных изделий. Поэтому обжарка какао бобов является одной из важных технологических операций в производстве шоколада. Термическая обработка какао-бобов происходит в обжарочных аппаратах, где их обжаривают горячим воздухом, температура которого колеблется от 130 до 180 °С, температура самих бобов при том не должна превышать 125 °С. При таком температурном режиме влажность бобов уменьшается от 6-8% до 2,5-3%, также увеличивается хрупкость ядра и оболочки, оболочка отделяется от ядра, оно становится твердым, хрупким и легко дробится.

Кроме удаления влаги, во время обжарки происходят количественные и качественные изменения составных какао-бобов: белковых веществ, сахаров, органических кислот, дубильных и фенольных соединений, красящих веществ, жира и др. Эти изменения обуславливают структурные свойства оболочки и ядра, влияют на появление вкуса и аромата, изменение цвета какао-бобов, а следовательно главным образом влияют на качество готовой продукции.

Высокая температура приводит к общему снижению сахаров при обжарке, так как глюкоза и фруктоза распадаются на многие химические вещества, а частично вступают в реакцию со свободными аминокислотами, что ведет к образованию новых химических веществ, влияющих на вкус, аромат и окраску какао-бобов. При этом содержание аминокислот снижается на 40%. В процессе обжарки какао-бобов происходит частичное удаление летучих веществ вместе с парами воды, в том числе и кислот (в пересчете на уксусную кислоту содержание летучих кислот снижается примерно на 0,1%).

Большое влияние на вкус какао продуктов оказывают дубильные и фенольные вещества. Водорастворимые дубильные вещества придают изделиям терпкий, горький, вяжущий вкус. Их содержание в товарных какао бобах колеблется от 3 до 7% (на сухое и обезжиренное вещество). При обжарке содержание дубильных веществ уменьшается примерно на 1%. Также при обжарке изменяются собственные красящие вещества какао бобов.

Химические превращения веществ, входящих в состав бобов, в процессе обжарки обуславливают изменение вкуса и аромата какао-бобов. В обжаренных бобах установлено более 300 соединений, из которых 46 являются специфическими для аромата какао.

После термической обработки какао бобы необходимо как можно быстрее охладить до температуры 30 – 35°С. При этом прекращаются физико-химические процессы, происходящие при высокой температуре. Ядро и какаовелла (оболочка) становятся твердыми и хрупкими, оболочка легко отделяется от ядра, т.е. создаются благоприятные условия для получения полуфабриката – какао крупки.

3. Дробление какао-бобов

Из-за того, что составные части какао-бобов (оболочка, ядро, росток) различаются по физическим и химическим свойствам и составу, какао-бобы приходится дробить, чтобы использовать в производстве только необходимые части бобов.

Примерный химический состав обжаренных какао бобов представлен в таблице 1

|

Части какао-боба

|

Влага

|

Белковые вещества

|

Кофеин

|

Теобромин

|

Жир

|

Крахмал

|

Клетчатка

|

Пр. безазотистые вещества

|

Зола

|

|

Ядро

|

2,5

|

12,1

|

0,4

|

1,1

|

52,1

|

9,1

|

2,6

|

19,6

|

3,3

|

|

Оболочка

|

0,2

|

13,1

|

0,1

|

1,3

|

3,4

|

2,8

|

16,7

|

-

|

8,1

|

|

Росток

|

2,0

|

24,4

|

-

|

3,0

|

3,5

|

-

|

2,9

|

-

|

6,5

|

Табл.1 примерный хим. состав обжаренных какао-бобов

Как видно из таблицы, какаовелла содержит до 17% клетчатки и лишь 3,4% жира, следовательно отличается повышенной твердостью, трудно поддается измельчению, поэтому не может использоваться в шоколадном производстве. Росток также отличается большой твердостью, малым содержание жира, поэтому его принято удалять с производства.

Для дробления и разделения какао-бобов на составные части применяются специальные дробильно-сортировочные машины. Обжаренные и охлажденные какао бобы при надавливании легко дробятся, при этом оболочка отделяется от ядра. В зависимости от конструкции машины раздробленные части бобов разделяются на 4 – 8 фракций с размерами частиц от 0,75 до 8 мм. От каждой фракции частиц отделяется какаовелла. Раздробленные ядра какао бобов, очищенные от какаовеллы, называются в производстве какао крупкой. Росток диаметром 1 мм и длиной около 4 мм отделяется от частичек ядра на триере, вмонтированном в дробильно-сортировочную машину.

Частицы крупки больших размеров очищаются от оболочки лучше и поэтому используются для изготовления шоколада высших сортов. Мелкие фракции крупки содержат больше примеси какаовеллы и используются для изготовления низших сортов шоколада, шоколадной глазури и начинок. Если все фракции крупки смешиваются, то содержание частичек какаовеллы в крупке не должно превышать 1,5%.

При получении какао-крупки из какао-бобов после обжарки и дробления общие потери и отходы составляют 16,5-17,5%, из них потери при очистке и сортировке бобов: 0,5-1,0%, потери влаги при обжарке: 4,0%, отходы и потери при обжарке : 0,5%, отходы на дробильно-сортировочной машине: 11,5-12,0%.

Таким образом, выход какао-крупки колеблется в пределах 82,5-83,5%.

4. Обжарка какао-крупки

При обжарке целых какао-бобов не достигается равномерного нагревания по толщине, верхние слои бобов нагреваются до более высокой температуры, по сравнению с внутренними. В связи с этим неравномерно протекают физико-химические превращения в разных слоях какао-бобов, что не может не сказываться на качестве продукта. Отсюда вытекает целесообразность обжарки полученной из какао-бобов крупки.

Очищенную от какаовеллы крупку обжаривают до влажности 2% в тех же аппаратах, что и какао бобы. Продолжительность процесса обжарки крупки сокращается, по сравнению с обжаркой какао бобов, почти в 2 раза, обеспечивается более равномерное нагревание частиц, уменьшаются потери какао масла на 0,8 – 1,7%.

При обжарке какао крупки значительно ускоряются биохимические и химические реакции, вызывающие структурные изменения клеточной ткани, образование веществ, влияющих на вкус и аромат, что улучшает качество продукта.

5. Щелочная обработка какао-крупки

Какао-крупку подвергают различной обработке: водяным паром, растворами сахаров, ферментами, органическими кислотами, молочной сывороткой и другими веществами, что улучшает вкусовые качества какао-продуктов и готового изделия.

Наиболее эффективным методом обработки какао-крупки является щелочная обработка, суть которого заключается в том, что какао-крупка загружается в реактор с мешалкой, куда дозируется водно-щелочной раствор, наиболее часто применяется раствор карбоната калия (K2CO3). Обработка осуществляется под давлением пара при температуре 85°С. При таких условиях щелочной раствор быстро пропитывает крупку и проникает в клеточную ткань, где реагирует с веществами нежировой части, такими как кислоты, пигменты и другими веществами, входящими в состав ядер какао-бобов.

После обработки какао-крупки происходит дезактивация оставшихся после обжарки ферментов, уничтожение микроорганизмов и грибков.

После обработки какао-крупку необходимо посушить и обжарить. Для облегчения данного процесса разработан способ препарирования какао-крупки, по которому обработка щелочным раствором, сушка и обжарка ведутся в одном цилиндрическом обжарочном аппарате большой вместимости (до 7000 кг). После обработки щелочным раствором в аппарате препарированную какао-крупку сушат при температуре ниже 100°С, в результате чего удаляют пары воды и летучие вещества. После сушки, которая заканчивается при достижении температуры 100°С, проводится обжарка при температуре 120-135°С до достижения влажности уровня 1-2%. После чего окончательно формируется цвет и вкус какао-крупки.

Выбрасываемые из обжарочного аппарата газы и охладительные газы проходят через камеру, где очищаются от мелких частиц и освобождаются от органической пыли, после чего выбрасываются в атмосферу.

После обработки какао-крупку охлаждают до температуры 30-35°С в охлаждающем приемнике, оборудованном мешалкой и отсасывающим воздух вентилятором, после чего передается в сборники, из которых на распределительный транспортер. Через установленные под ним загрузочные воронки какао крупка попадает в измельчающее оборудование для приготовления какао-тертого.

6. Получение какао-тертого.

Какао-тертое получают в результате тонкого измельчения какао-крупки. При измельчении необходимо наиболее полно разрушить клеточную ткань и обеспечить свободный выход содержимого клеток и, в первую очередь, масла какао, для чего необходимо, чтобы размалывающие поверхности по мере измельчения крупки постепенно сближались, и на последней стадии размола расстояние между ними не превышало нескольких десятков нанометров.

При размоле крупки образующаяся масса какао нагревается выше температуры плавления какао масла, поэтому приобретает полужидкую консистенцию. Таким образом, какао тертое представляет собой суспензию, в которой дисперсной фазой являются измельченные частички стенок клеток, крахмальные и алейроновые (белковые) зерна, а дисперсионной средой – какао масло. Содержание масла в какао тертом достигает 54 – 56%.

Эффективность размола крупки можно характеризовать величинами дисперсности и вязкости полученного какао тертого. Под дисперсностью шоколадных продуктов принято понимать процентное содержание твердых частиц, размер которых не превышает 30 нм. Чем выше дисперсность твердых частиц, тем полнее разрушены клетки какао крупки, обильнее выделение какао масла, меньше при данной температуре и влажности вязкость какао тертого.

Одноразовый размол какао крупки не обеспечивает требуемой дисперсности какао тертого (97 – 98%). Чаще применяют двух и трехстадийный размол. Для этого используют комбинированные размольные агрегаты, которые состоят из ударной, дисковой и шариковых мельниц, в которых последовательно измельчается какао-крупка.

7. Прессование какао-тертого

Перед прессованием какао тертого производится его подготовка. Она заключается в том, что массу какао в течении нескольких часов тщательно вымешивают и нагревают до 100 – 115°С, подвергают щелочной обработке, постепенно снижая влажность до 1,2%. После прессовки какао-тертого получается два продукта, какао-масло и какао-жмых.

Для отжима какао-масла используются прессующие установки с горизонтальным автоматическим прессом. Также существуют установки с вертикальным полуавтоматическим прессом, которые занимают малую производственную площадь по сравнению с горизонтальными, однако они имеют низкую производительность и маленький выход масла из какао тертого, так как максимальное давление прессования в таких условиях достигает лишь 45 МПа. Кроме того эти прессы имеют вертикальное расположение чаш и пуансонов, что несколько затрудняет их обслуживание, съем жмыха от каждой чаши производится вручную, что не позволяет создать поточную линию производства какао-порошка. Поэтому на предприятии используется установка с горизонтальным прессом.

8. Производство какао-порошка

При выгрузке из пресса жмыха его температура равна около 90°С. Оставшееся в жмыхе какао масло находится в расплавленном состоянии. Поэтому перед дроблением и измельчением на мелкие куски жмых необходимо охладить до 35°С, в противном случае рабочие органы жмыходробилки будут замазываться продуктом. Так как горизонтальный пресс механизирован, то плиты жмыха передаются в охлажденную камеру, где поддерживается температура 2-8°С. Охлажденный жмых предварительно измельчают в жмыходробилке на куски размером 16-20 мм. Рабочими органами дробилки являются два вала с крупными зубьями, выступающими над их цилиндрической поверхностью. Зазор между валами регулируется, следовательно, можно получать частицы жмыха желаемого размера. После грубого измельчения раздробленные частицы жмыха необходимо превратить в высокодисперсный порошок с размером частиц не выше 16 нм. Только в этом случае можно приготовить напиток какао в виде стойкой суспензии.

Кроме товарного какао порошка с содержанием какао масла не менее 16%, вырабатывается и производственный порошок, его жирность не выше 14%. Это полуфабрикат предназначен для изготовления конфет, гидрожировой глазури и шоколадных изделий на заменителях какао масла и других. Так как проектируемое предприятие занимается только производством плиточного шоколада, то данный полуфабрикат направляется на склад, запакованный в специальные крафт-мешки массой по 25 кг, и затем продается другим фабрикам по производству кондитерских изделий. Товарный же какао-порошек расфасовывают на специальных автоматах по 100,200 или 250 г.

В помещении, где установлены фасовочные автоматы, должна строго поддерживаться температура 20°С и относительная влажность воздуха не выше 65%. С повышением температуры какао порошок может налипать на витки и стенки дозирующего устройства автомата, что нарушает точность дозировки, которая должна быть в пределах ±2 – 3%.

9. Приготовление сахарной пудры

После производства какао тертого и масла какао, дальнейшая технологическая стадия заключается в смешивании массы какао с сахаром и другими компонентами. Полученная при этом однородная масса называется шоколадной массой.

Однако, смешивание тонко измельченной массы какао с сахаром песком, кристаллы которого отличаются довольно крупными размерами (0,2 – 2,5 мм), нецелесообразно, так как шоколадная масса в дальнейшем должна подвергаться многократной механической обработке, чтобы достигнуть высокой степени измельчения твердых частиц. Такая обработка требует значительных затрат и приводит к быстрому износу размалывающие узлы машины. Поэтому на многих кондитерских фабриках сахар предварительно измельчают в тонкий кристаллический порошок – сахарную пудру.

Пудра состоит из частичек разных размеров. Содержание фракции частиц размером менее 25 нм может колебаться от 20 до 30%, а частиц более 40 нм – 50 – 60%. В этой фракции присутствуют частицы, размер которых достигает 200 – 300 нм. Таким образом, дисперсность сахарной пудры значительно ниже дисперсности какао тертого.

Для производства сахарной пудры выделено отдельное помещение, где установлены молотковые мельницы, применяемы для измельчения сахара песка. Помещение оснащено хорошо действующими установками для улавливания и удаления пыли, так как при получении сахарной пудры неизбежны выделения сахарной пыли, которая не только ухудшает состояние оборудования и помещения цеха, но и является взрывоопасной.

10. Смешивание компонентов шоколадных масс

Перед смешением подготовленных массы какао с сахарной пудрой и маслом какао все составные части шоколадной массы точно взвешиваются, после чего подаются для тщательного смешивания. Причем тертое какао и какао-масло поступают в расплавленном, жидком состоянии, что ускоряет процесс смешивания. Для смешивания компонентов шоколадных масс используются автоматизированные станции с периодическим и непрерывным смешиванием рецептурных компонентов.

Основная задача при смешивании – добиться равномерного распределения разнородных по своей природе и свойствам компонентов, образовать однородную суспензию, в которой дисперсной фазой являются твердые частицы сахарной пудры и какао тертого, а дисперсионной средой – какао масло. Причем, на стадии образования шоколадной массы содержание масла какао не должно превышать 28%, а температура не выше 40°С.

При таких технологических параметрах, кратковременном замесе (10 – 20 мин) получить однородную суспензию затруднительно. Это связано с физико-химическими процессами, обусловленными разной полярностью веществ, высоким содержанием и дисперсностью частиц твердой фазы. Какао масло обладает липофильными, а частицы сахара – гидрофильными свойствами. Чем больше полярна одна из фаз и меньше полярна другая, тем выше поверхностное натяжение на границе между ними, тем сильнее тенденция твердых частиц к агрегированию. Поэтому, несмотря на перемешивание высоковязкой массы, в которой содержится более 70% твердых частиц, неизбежно образуются коагуляционные структуры с разной прочностью контактных связей через тонкие прослойки масла какао. Какао масло, удерживаемое коагуляционными структурами, обладает другими физическими свойствами и уже не выполняет роль объемной жидкости, что еще в большей степени повышает вязкость массы, приводит к ее комкованию, образованию значительного количества «вторичных» твердых частиц.

Поэтому при смешивании компонентов шоколадной массы одновременно протекают два процесса:

- механическое распределение твердых частиц (сахарной пудры и других сыпучих компонентов) в жидкой дисперсионной среде – масле какао;

- образование коагуляционных структур разных по прочности, часть которых разрушается при перемешивании массы и быстро восстанавливается.

11. Вальцевание шоколадных масс

Для дальнейшего измельчения твердых частиц (в основном кристалликов сахара) полученные после смешивания, шоколадные массы обрабатывают на валковых мельницах, а окончательное измельчение шоколадных масс достигается на пятивалковых мельницах. Под действием деформаций сжатия и сдвига в пятивалковых мельницах происходит дальнейшее измельчение твердых частиц, в результате чего их суммарная поверхность резко возрастает. Содержащееся в массе какао масло в количестве 26 – 28% перераспределяется на все новые поверхности твердых частиц в виде тонких пленок, что изменяет его физические свойства.

Эта стадия производства крайне важна, так как степень измельчения твердых частиц является важным показателем качества шоколада. Размер твердых частиц в готовом шоколаде не должен превышать 16 нм, однако в исходных компонентах шоколадных масс он во много раз превышает эту цифру. Так, в сахарной пудре содержание частиц размером менее 35 нм не превышает 50%, а в какао тертом – 90 – 96%. Поэтому после смешивания основных компонентов дисперсность шоколадных масс будет около 60%.

12. Конширование шоколадных масс

Порошкообразную массу после вальцевания передают ленточным конвейером в коншмашины, где продолжается ее обработка, включающая отминку и гомогенизацию.

Для восстановления полужидкой консистенции шоколадной массы, после вальцевания ее загружают в месильную машину, добавляют небольшое количество масла какао (около 3 – 4%) и тщательно перемешивают в течение 10 – 20 мин при температуре 40 – 42°С. Такая технологическая операция называется отминкой.

Конширование – это самая продолжительная по времени непрерывная механическая и тепловая обработка массы в течении 80 ч при температуре 65 – 70°С.

Конширование является завершающим процессом обработки шоколадных масс, в результате которого достигаются оптимальные вязкость, дисперсность, равномерное распределение твердых частиц в дисперсионной среде, формируются специфический вкус, аромат и цвет шоколада.

Изменение перечисленных показателей качества шоколадных масс достигается в результате дальнейшего измельчения твердых частиц, гомогенизация и аэрации массы, непрерывного и интенсивного перемешивания, тепловой обработки, что способствует протеканию многих физико-химических и биохимических процессов.

Конширование проводят в ротационной коншмашине, которая производит "сухое" конширование с минимальным содержанием жира в шоколадной массе. При сухом коншировании, когда твердые частицы какао тертого не полностью покрыты пленками жира, достигается максимальное удаление влаги, летучих кислот и других веществ. В присутствии кислорода воздуха при высокой температуре более интенсивно протекают окислительные процессы фенольных соединений, что улучшает вкусовые качества шоколадных масс.

Происходит разрушение коагуляционных структур, уменьшается прочность и вязкость массы, она постепенно переходит из порошкообразного в пастообразное состояние. Вязкость массы существенно зависит от ее влажности. В процессе конширования влажность массы уменьшается от 1,3 до 0,2%. Процесс конширования осуществляется в две стадии. На первой стадии масса непрерывно и интенсивно перемешивается мешалками в течение 24 ч. Постепенно температура повышается от 40 до 70°С. Для активного аэрирования массы в машину нагнетается вентилятором теплый очищенный воздух. Вторая стадия конширования совмещена с отминкой. В шоколадную массу добавляют какао масло, изменяют направление и увеличивают скорость вращения мешалок, далее масса подается из емкости в гранитную чашу, где измельчается гранитными валками. Обработка шоколадной массы в таком режиме продолжается в течение 80 ч. Затем, уменьшив частоту вращения мешалок, вводят фосфатиды для разжижения шоколадной массы и продолжают обработку в течение 1,5 – 2,0 ч.

Перед завершением конширования проверяют вязкость массы, она не должна превышать 14 Па·с. Если вязкость выше указанной, ее снижают добавлением какао-масла, рассчитывая его количество так, чтобы общее содержание жира в шоколадной массе было равно минимальному рецептурному пределу.

После конширования шоколадную массу передают на темперирование.

13. Темперирование шоколадных масс

После конширования шоколадные массы перекачивают в сборники, в которых при непрерывном перемешивании охлаждаются до температуры 45 – 50°С. Шоколадные массы содержат 40-45% какао-масла, способного к полиморфным превращениям. Поэтому, прежде чем отформовать шоколад, для того, чтобы избежать жирового поседения, необходимо создать такие условия, при которых в какао-масле образовалось бы максимальное количество центров кристаллизации устойчивой формы триглицеридов, что сводит к минимуму полиморфные превращения в какао-масле при хранении шоколада.

Жировое поседение проявляется в появлении на поверхности плиток шоколада серого налета в виде мельчайших игольчатой формы кристалликов нестабильных форм триглицеридов какао-масла, а в изломе масса имеет зернистую структуру. Такой шоколад становится товарным браком, хотя вполне доброкачественный и безвредный.

Процесс жирового поседения протекает самопроизвольно, так как вызывается переходом нестабильных полиморфных форм какао-масла, обладающих большим запасом свободной энергии, в стабильную форму с минимальной свободной энергией. Скорость таких превращений зависит от многих факторов: температуры, присутствия других жиров, вязкости какао масла, переохлаждения и перемешивания массы. Известно, что какао масло при охлаждении в состоянии покоя способно переохлаждаться на 10°С ниже температуры застывания и оставаться в аморфном состоянии продолжительное время.

Таким образом, основным преимуществом охлаждения какао масла при непрерывном перемешивании является устранение переохлаждения, при котором в масле самопроизвольно возникают нестабильные формы, что неизбежно вызовет жировое поседение. Такой характер охлаждения и кристаллизации какао масла предопределяет условия темперирования шоколадной массы – оно должно сопровождаться постепенным охлаждением массы до температуры 30 – 31°С, оптимальной для перехода триглицеридов какао масла в устойчивую форму, при непрерывном перемешивании массы. Перемешивание способствует равномерному охлаждению массы, разрушению структуры, распределению образовавшихся центров кристаллизации по всей массе.

Темприрование шоколадных масс производится непрерывно в автоматизированных темприрующих машинах, после чего шоколадная масса передается на формирование.

14. Формирование шоколадных масс

Шоколадные плитки формируют отливкой шоколадных масс в металлические формы. Металлические формы покрыты внутри тонким слоем никеля и отполированы до зеркального блеска, что облегчает извлечение изделий из форм и придает им красивую блестящую поверхность. Формы периодически моют, сушат и протирают. Из загрязненных шоколадной массой форм трудно извлекать изделия, а их поверхность получается с изъянами. Внутренняя часть форм имеет выступающие ребра, которые в отформованном шоколаде оставляют углубления, облегчающие деление шоколадной плитки на более мелкие куски.

Шоколад выпускают толщиной 5 мм и массой 90 г. Эта форма и толщина плиток выбраны не случайно. Шоколадная масса является вязким продуктом (вязкость в момент заполнения форм около 20 Па·с), с низкой теплопроводностью и способна образовывать структурный каркас. Наиболее быстро можно охладить такую массу, если она имеет малую толщину и большую поверхность.

Для формирования плиточного шоколада используются автоматы с одной отливочной головкой. Формы для отливки плиточного шоколада закреплены на цепном конвейере агрегата шарнирно. Отливочная головка заполняет шоколадной массой соответствующие формы. Шоколадная масса обладает значительной вязкостью, большой плотностью и поэтому не может быстро растекаться по всей форме. Чтобы обеспечить равномерное заполнение форм, они поступают на вибротранспортер, где из шоколадной массы также удаляются пузырьки воздуха.

После вибротранспортера формы поступают в охлаждающую камеру, где поддерживаятся температура 8±2°С. В камере плитки шоколада охлаждаются 19 минут.

При охлаждении отлитой шоколадной массы в формы, она переходит из жидкого состояния в твердое хрупкое. Это обусловлено свойствами какао-масла. В результате охлаждения ниже точки плавления какао-масло кристаллизуется и переходит в твердое хрупкое состояние, придавая эти свойства шоколадной массе.

При охлаждении шоколадных масс завершается вторая стадия процесса кристаллизации – рост кристалликов какао масла, которая характеризуется скоростью процесса и зависит от многих факторов: степени переохлаждения, химического состава триглицеридов, количества центров кристаллизации данной модификации, скорости охлаждения какао масла, значения скрытой теплоты кристаллизации, теплопроводности шоколадной массы, ее вязкости, состава примесей других жиров в какао масле и др. Мелкокристаллическая структура какао масла и высокая скорость кристаллизации достигаются при условии, когда в процессе темперирования шоколадных масс образуется значительное количество центров кристаллизации устойчивой формы триглицеридов. При быстром охлаждении шоколада до температуры 18 – 20°С на их поверхности откладывается избыток расплавленного какао масла и происходит его массовая кристаллизация.

При кристаллизации какао-масло уменьшается в объеме, что значительно облегчает извлечение плиток шоколада из форм. При извлечении плитки шоколада из форм они обдуваются воздухом, температура которого должна быть на 1-2°С выше точки росы воздуха в цехе.

Если эти условия не соблюдаются, то на поверхности охлажденных плиток шоколада может образоваться пленка конденсата водяных паров, в которой растворится поверхностный слой сахара. В дальнейшем по мере нагревания плиток, влага из раствора начнет испаряться, раствор из насыщенного перейдет в перенасыщенное состояние. В таком растворе произойдет кристаллизация сахарозы. При окончательном испарении влаги образовавшиеся кристаллики сахарозы останутся на поверхности плиток в виде белого налета. Такое явление называется сахарным «поседением» шоколада, а готовые изделия являются браком.

15. Завертка и упаковка шоколада

После охлаждения с пластинчатого конвейера плитки шоколада поступают на четыре ленточных питателя и передаются к заверточным автоматам.

Завертка необходима для предохранения шоколадных изделий от вредного воздействия окружающей среды: воздуха, света, влаги, загрязнений и механических повреждений, а также для увеличения срока хранения и придания привлекательного внешнего вида.

Шоколадные плитки завертывают в два соля – фольгу и художественно оформленную этикетку, в помещение, где необходимо кондиционировать воздух, температура которого должна быть 12 – 18°С, а относительная влажность 40 – 50%, так как шоколад весьма чувствителен к колебаниям температуры.

Для упаковки используют этикеточную бумагу по ГОСТ-7625 и алюминиевую фольгу для упаковки пищевых продуктов по ГОСТ-745. На этикетках должна быть маркировка, содержащая: товарный знак, наименование предприятия-изготовителя, его местонахождение; наименование продукта; состав основных компонентов; массу нетто; дату выработки; срок хранения; информационные сведения о пищевой и энергетической ценности 100г. продукта; обозначение настоящего стандарта[7].

Завернутый шоколад в виде плиток упаковывают в ящики из гофрированного картона по ГОСТ-13512 массой не более 5 кг и отправляют на склад готовой продукции. Шоколад должен храниться в чистых, хорошо вентилируемых складах, не зараженных вредителями хлебных запасов, при температуре (18±3)°С и относительной влажности воздуха не более 75%. Шоколад не должен подвергаться воздействию прямого солнечного свет. Не допускается хранить шоколад совместно с продуктами, обладающими специфическим запахом.

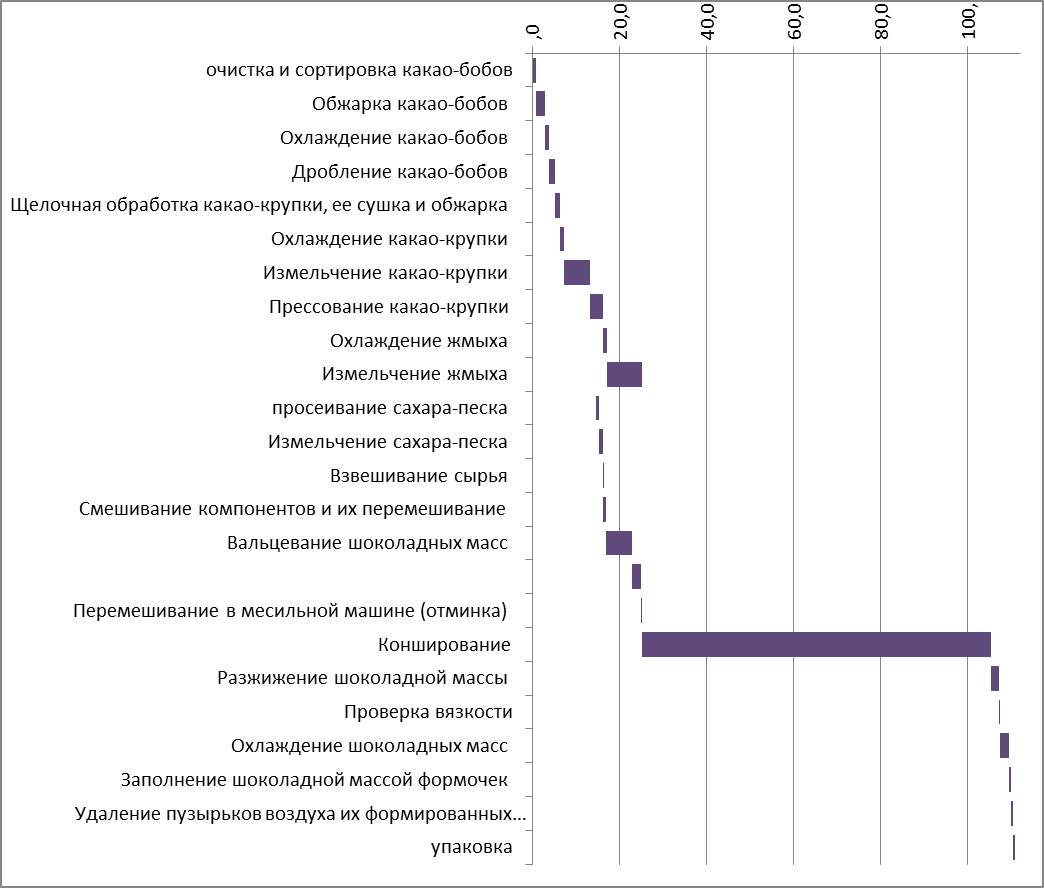

Обобщенная схематическая технологическая схема производства десертного классического шоколада представлена на рис.4

Рис.4 Обобщенная схематическая технологическая схема производства десертного классического шоколада

6. Описание (характеристики) производимого продукта

Проектируемое предприятие занимается выпуском десертного шоколада без добавок, с содержанием какао-продуктов 45% по французской рецептуре, которая включает в себя 8 сортов какао-бобов: Каракас (1часть), Байя (2части), Гаити (1,4части), Сан-Томэ (1,4части), Машала (0,8части), Гренада (1часть), Карупано (1часть), Тринидад(1,4 части). При изготовлении плитки шоколада не допускается применение заменителей какао-масла, что несомненно выделяет шоколад среди остального ассортимента шоколадов на рынке.

Шоколад кондитерское изделие, получаемое в результате переработки какао-бобов с сахаром, в составе которого не менее 35% общего сухого остатка какао-продуктов, в том числе не менее 18% масла какао и не менее 14% сухого обезжиренного остатка какао-продуктов.

Каждый сорт шоколада имеет свой особенный способ приготовления, а также вои особые свойства: характеристику, вкус, содержание какао, текстуру. Так, классический шоколад должен содержать от 35 до 55-60% какао-продуктов, десертный отличается более тонким измельчением массы (какао-продукты подвергаются более тщательной и длительной обработке), благодаря чему имеет более высокие ароматические и вкусовые достоинства по сравнению с обычным, шоколад без добавлений изготавливают из какао-тертого, сахарной пудры и масла какао, он обладает специфическими свойствами и вкусом, присущими какао-бобам.

Десертный шоколад содержит меньше сахара, больше какао-массы и какао-масла, он имеет горьковатый вкус и темную окраску. Содержит какао-массы 45%, сахара – 55%.

На предприятии особое внимание уделяют качеству производимого продукта, так как качество продукции является одним из важнейших факторов эффективной экономической деятельности организации.

Требования к качеству шоколада, предъявляемые предприятием, предусмотрены ГОСТот 6534-89 "Шоколад. Общие технические условия".

Шоколад должен иметь твердую однородную консистенцию. Его поверхность должна быть блестящая, гладкая, без сероватого налета и пятен. Вкус шоколада – горьковатый, приятный с ароматом какао, без посторонних привкусов и запахов. Во рту шоколад должен таять и не должен оставлять ощущения крупинок, салистости.

Форма плиток шоколада должна быть правильная без деформаций. Незначительные дефекты, не портящие внешнего вида шоколада, такие как крошка, пузырьки, царапины, сколы – не являются браковочным признаком.

Недопустимые дефекты шоколада – сахарное и жировое поседение, повреждение шоколадной огневкой, наличие салистого и прогорклого вкуса.

Нормируются физико-химические показатели шоколадной плитки, которые указанны в табл.2

|

Наименование показателя

|

Норма для десертного шоколада без добавлений

|

Метод анализа

|

|

Степень измельчения, %, не менее

|

97,0

|

По ГОСТ-5902

|

|

Массовая доля золы, %, не более

|

0,1

|

По ГОСТ-5901

|

Табл.2 Физико-химические показатели шоколадной плитки

Содержание токсичных элементов, пестицидов и афлатоксина В1 не должно превышать допустимые уровни, установленные Санитарно-эпидемиологическими правилами и нормативами СанПиН 2.3.2.1078-01 «Гигиенические требования безопасности и пищевой ценности пищевых продуктов», а именно содержание свинца, мышьяка, кадмия, ртути не должно превышать 1,0, 1,0, 0,5, 0,1 мг/кг соответственно; афлатоксина В1 не должно быть более 0,005 мг/кг; цезия-137 и стронция-90 не более 140 и 100мг/кг соответственно.

Микробиологические показатели также регулируются СанПиН 2.3.2.1078-01 и представленные в табл.3

|

КМАФАнМ, КОЕ/г, не более

|

Масса продукта (г), в которой не допускаются БГКП (коли-формы)

|

Масса продукта (г), в которой не допускаются патогенные бактерии, в т.ч. сальмонеллы

|

Дрожжи, КОЕ/г, не более

|

Плесени, КОЕ/г, не более

|

|

1*1Е4

|

0,1

|

25

|

50

|

50

|

Табл.3 Микробиологические показатели шоколадной плитки

Примечания к таблице

КМАФАнМ (общее микробное число) – количество мезофильных аэробных и факультативно-анаэробных микроорганизмов. Обширная группа различных микроорганизмов, которыми может быть обсеменен пищевой продукт.

Санитарно-показательная микрофлора, по количеству которой косвенно можно судить о безопасности продуктов и о санитарном состоянии предприятия. Большое количество КМАФАнМ чаще всего свидетельствует о нарушениях санитарных правил и технологического режима изготовления, а также сроков и температурных режимов хранения, транспортирования и реализации пищевых продуктов.

БГКП – бактерии группы кишечной палочки.

КОЕ/г – колонии образующие единицы или колонеобразующие единицы на грамм.

Шоколад должен храниться при температуре не выше +18° и относительной влажности воздуха не более 75% в чистых, хорошо вентилируемых складах, не зараженных вредителями хлебных запасов, без резких колебаний во избежание поседения шоколада и быстрой его порчи. Шоколад не должен подвергаться воздействию прямого солнечного света. Не допускается хранить шоколад совместно с продуктами, обладающими специфическим запахом (сельдь, копченые изделия и т.п.). При таких условиях хранения гарантийные сроки на хранение шоколада устанавливаются в 6 месяцев.

7. Сырье, требуемое для производства плитки шоколада.

Для производства десертного шоколада требуются какао-бобы и сахар-песок.

Требования к какао-бобоам.

Какао-бобы являются основным сырьем для изготовления шоколада, именно поэтому выбору какао-бобов уделяется особое внимание.

Какао-бобы состоят из 4 частей: оболочки, ядра, ростка и эндоспермы. В среднем ядро составляет 87,75%, какаовелла 11,4%, росток 0,85% к массе ферментированных и высушенных какао-бобов.

Какао-бобы отличаются сложным химическим составом. Средний химический состав какао-бобов представлен в табл.4

|

Показатели

|

Содержание, %

|

|

Жир

|

45-50

|

|

Азотистые вещества

|

13-16

|

|

Клетчатка

|

3-5

|

|

Крахмал

|

5-10

|

|

Дубильные вещества

|

5-7

|

|

Теобромин

|

1-2,4

|

|

Пентозаны

|

1-2

|

|

Эфирное масло

|

0,001

|

|

Органические кислоты (яблочная, лимонная, щавелевая)

|

До 1

|

|

Вода

|

6-9

|

|

Зола

|

2,5-5

|

Табл.4 Химический состав какао-бобов

Какао бобы имеют разные размеры и массу: длина нормально развитых бобов колеблется в пределах 20 – 28 мм, ширина – 12 – 16 мм, толщина – 5 – 10 мм, а масса одного боба составляет 0,8 – 2,0 г.

Согласно международным стандартам какао бобы должны быть зрелыми, полными, округлой формы, здоровыми, доля посторонних примесей в партии какао бобов не должна превышать 5,0%; влаги – не более 6,5%. Какао бобы считаются хорошего качества с содержанием массовой доли какао-масла не менее 51 – 54%; массовой доли какаовеллы (шелуха, оболочка или кожица) не более 11 – 13%; содержанием недоферментированных и поврежденных бобов 5 – 10%; средняя масса 100 штук бобов должна быть в пределах от 100 до 160 г.

Оценку качества какао-бобов, их ферментацию как сырья для шоколадного производства осуществляют по специальному индексу. Для совершенно безупречных партий индекс равен 100. При наличии неполноценных бобов – фиолетовых, червивых, растрескивающихся, плесневелых снимается балл.

Индекс определяется по методике Office International du Cacao et du Chocolat: 100 г бобов какао взвешивают и пересчитывают. За каждый боб сверх 98 сбрасывается 0,25 балла; если число бобов меньше, т.е. отдельные бобы больше, то это не учитывается. 100 бобов разрезают ножом вдоль, чтобы дать оценку каждому ядру. За каждый плесневелый боб сбрасывается 2 балла, за червивый – 1,5 балла, а за каждый растреснутый – 1 балл. В зависимости от числа фиолетовых бобов снимаются баллы.

Затем берут 500 г бобов какао и определяют отходы и бой. При отходах в 1% снимают 1,5 балла, а за каждый процент сверх 5% боя – по 0,5 балла. Для того чтобы получить хороший средний балл, необходимо в каждом образце индекс проверять три раза.

Бобы какао «Байя» марки TREE Балл

100 г = 94 бобам ...................................................... —

14% фиолетовых бобов ........................................... 2

4% растреснутых бобов .......................................... 4

8% червивых бобов ................................................. 12

1% плесневелых бобов ........................................... 2

0,4% отхода бобов ................................................... 0,5

3% боя ..................................................................... —

___________

20,5

Индекс 79,5

Балл

100 г = 99 бобам ...................................................... 0,25

13% фиолетовых бобов ........................................... 2

3% растреснутых ..................................................... 3

3% плесневелых ...................................................... 6

1% червивых............................................................ 1,5

0,4% отходов ........................................................... 0,5

3% боя ..................................................................... —

___________

13,25

Индекс 86,75

Балл

100 г = 93 бобам ...................................................... —

11% фиолетовых бобов какао ................................ 2

4% растреснутых ..................................................... 4

2% червивых............................................................ 3

— плесневелых ........................................................ —

0,4% отходов ........................................................... 0,5

3% боя ..................................................................... —

___________

9,5

Индекс 90,5

При переработке бобов особое влияние на текучесть или вязкость шоколадной массы и глазури оказывают влага, содержание жира в ядре, а также количество какаовеллы и влаги.

Средние данные в пересчете на сухое вещество для отдельных сортов какао-бобов приведены в следующей таблице.5

|

Какао-бобы

|

Какаовелла,%

|

Жир,%

|

Число проанализированных образцов

|

|

Благородные

|

|

|

Каракас

|

15,58

|

50,77

|

23

|

|

Гренада

|

13,87

|

53,58

|

4

|

|

Тринидад

|

14,55

|

52,38

|

9

|

|

Потребительские

|

|

|

Байя

|

14,02

|

53,48

|

96

|

|

Сан-Томэ

|

13,33

|

52,79

|

25

|

Табл.5 Содержание какаовеллы и жира в различных бобах какао

Влажность бобов какао составляет у всех сортов от 4—6%, оболочки – в среднем 12%.

Кроме жира большое значение имеет содержание теобромина, который определяет горький вкус бобов какао. Наряду с теобромином горький вкус придают и другие вещества – дубильные

и им подобные. Кроме теобромина, в бобах какао содержится кофеин, который имеет чисто горький привкус. Отношение теобромина к кофеину как 10:1. Теобромин и кофеин относятся к группе пуриновых соединений. Их содержание колеблется в ферментированных бобах какао от 0,9 до 1,6%, а в неферментированных – от 0,2 до 0,3%.

Дубильные и им подобные вещества придают бобам какао специфический вкус и окраску. Они состоят, согласно последним данным, из продуктов конденсации катехинов и антоцианов. Катехин и цианидин имеются в неферментированных и плохо ферментированных бобах какао. Обнаруживают их с помощью хроматографии на бумаге.

Содержание дубильных веществ, растворимых в метиловом спирте, в различных сортах бобов какао представлено в следующей таблице 6.

Содержание дубильных веществ, растворимых в метиловом спирте

|

Сорт какао-бобов

|

Дубильные вещества, растворимые в метиловом спирте, % к сухому веществу

|

|

Каракас

Байя

Сан-Томэ

|

5,30

6,55

3,85

|

Табл.6 Содержание дубильных веществ, растворимых в метиловом спирте

Основную часть углеводов, находящихся в бобах, составляет крахмал (7—10% всего ядра). Кроме крахмала, в ядре содержатся моносахариды – глюкоза и фруктоза, а также дисахариды – сахароза в количестве, зависящем от степени ферментации. В неферментированных бобах какао удается обнаружить только сахарозу, в плохо ферментированных – наряду с ней глюкозу и фруктозу. В хорошо ферментированных бобах какао, за исключением южноамериканских благородных сортов, содержится только глюкоза и фруктоза (0,2—0,6% по отношению к сухому веществу ядра). В неферментированных бобах содержится до 1,6% сахарозы по отношению ко всему ядру, а у южноамериканских благородных сортов бобов какао сахарозы – от 0,5 до 1% при одинаковом количестве глюкозы и фруктозы вместе.

Содержание сырого белка в бобах некоторых сортов приведено в следующей таблице:

|

Сорт какао-бобов

|

Содержание белка, % к сухому веществу

|

|

Гренада

Байя

Карунано

|

13,31

11,75

13,31

|

Табл.7 Содержание сырого белка в бобах какао

Из водорастворимых аминокислот в свободном состоянии в бобах какао встречаются следующие: лейцин, валин, аланин, аспарагиновая кислота, глютаминовая кислота, изолейтин, тирозин, фенилаланин, гликоль. Кислый привкус бобов какао следует отнести за счет содержания свободных лимонной и уксусной кислот. Общее содержание кислоты в пересчете на лимонную кислоту составляет 2%, причем у потребительских сортов оно выше, чем у благородных. Это объясняется более длительной ферментацией потребительских сортов, при которой образуется уксусная кислота. Величина рН колеблется у обычных сортов бобов какао от 5,18 до 6,39.

Содержание минеральных веществ приводится в табл.8.

Особое значение среди составных частей бобов какао имеют ароматические вещества. Речь идет о сложной смеси различных веществ, из которых идентифицированы только некоторые.

|

Сорт какао-бобов

|

Содержание минеральных веществ (в пересчете на золу), % к сухому веществу

|

|

Карунано

Гренада

Тринидад

Байя

|

2,84

2,31

3,35

2,42

|

Табл.8 Содержание минеральных веществ в бобах какао

Требования к характеристикам, показателям качества и безопасности какао бобов (содержание влаги, наличие посторонних примесей, насекомых-вредителей, разрушенных бобов) установлены международным стандартом ISO 2451:1973 «Какао бобы. Технические требования».

Одной из важнейших задач для лабораторий кондитерских предприятий является контроль влажности какао бобов, что во многом способствует оптимальному ведению технологического процесса обработки сырья. Практический метод определения содержания влаги установлен стандартом ISO 2291:1980 «Какао бобы. Определение содержания влаги (Общепринятый метод)».

Во многих случаях решающее значение для использования в производстве имеет органолептическая оценка сырья. Определить возможные дефекты какао бобов поможет применение стандарта ISO 1114:1977 «Какао бобы. Контроль разрезанием». А для того, чтобы получить правильное заключение о качестве той или иной партии какао бобов, нужно правильно произвести отбор проб для последующих анализа и экспертизы. Требования к тому, как это сделать, регламентирует международный стандарт ISO 2292:1973 «Какао бобы. Отбор проб».

Требования к сахара-песку.

Для изготовления шоколадной продукции важны не только какао-бобы, но и сахар-песок, благодаря которому шоколад приобретает приятный, сладкий вкус.

Технические условия, правила приемки и методы анализа сахара регламентирует ГОСТ 21-94 – «Сахар-песок. Технические условия». Согласно данному ГОСТу сахар в рафинированном виде представляет собой бесцветные кристаллы размером от 0,2 до 2,5 мм. При этом допускаются отклонения от нижнего и верхнего пределов указанных размеров до 5% к массе сахара-песка.

По органолептическим показателям сахар-песок должен соответствовать требованиям, указанным в таблице 9. Требования, предъявляемые к физико-химическим показателям сахара-песка указаны в таблице 10. А содержание токсичных элементов и пестицидов в сахаре-песке не должно превышать допустимые уровни, установленные Медико-биологическими требованиями и санитарными нормами качества продовольственного сырья и пищевых продуктов. Данные требования представлены в таблице 11.

|

Наименование показателя

|

Характеристика сахара-песка

|

|

Вкус и запах

|

Сладкий, без посторонних привкуса и запаха

|

|

Сыпучесть

|

Сыпучий

|

|

Цвет

|

Белый

|

|

Чистота раствора

|

Раствор сахара должен быть прозрачным или слабо опалесцирующим, без нерастворимого осадка, механических или других посторонних примесей.

|

Табл.9 Органолептические показатели

|

Наименование показателя

|

Норма для сахара-песка

|

|

Массовая доля сахарозы (в пересчете на сухое вещество), %, не менее

|

99,75

|

|

Массовая доля редуцирующих веществ (в пересчете на сухое вещество), %, не более

|

0,050

|

|

Массовая доля золы (в пересчете на сухое вещество), %, не более

|

0,04

|

|

Цветность не более:

|

|

условных единиц

|

0,8

|

|

единиц оптической плотности

|

104

|

|

Массовая доля влаги, %, не более

|

0,14

|

|

Массовая доля ферропримесей, %, не более

|

0,0003

|

Табл.10 Физико-химические показатели

|

Наименование показателя

|

Норма

|

|

Содержание тяжелых металлов и мышьяка, мг/кг, не более:

|

|

Ртуть

|

0,01

|

|

Мышьяк

|

0,5

|

|

Медь

|

1,0

|

|

Свинец

|

1,0

|

|

Кадмий

|

0,05

|

|

Цинк

|

3,0

|

|

Содержание пестицидов, мг/кг, не более:

|

|

Гексахлоран ГХЦГ-гамма-изюмер

|

0,005

|

|

Фостоксин

|

0,01

|

|

ДДТ

|

0,005

|

Табл.11 Допускаемые уровни тяжелых металлов и пестицидов

При производстве плиточного шоколада следует внимательно контролировать соответствие сахар-песка всем установленным государственным стандартам, так как от качества сахара зависит вкус и качество производимого шоколада.

При отборе проб для проведения исследований сырья на органолептические, физико-химические и микробиологические показатели, токсичных элементов и пестицидов используется ГОСТ 12569-99, а при подготовке проб для определения токсичных элементов ГОСТ 26929-94. Само же определение органолептических показателей осуществляется согласно ГОСТ 12576-89, физико-химических: массовой доли влаги – по ГОСТ 12570-98, массовой доли сахарозы – по ГОСТ 12571-98, цветности – по ГОСТ 12572-93, массовой доли ферропримесей – по ГОСТ 12573-67, массовой доли золы – по ГОСТ 12574-67, массовой доли редуцирующих веществ – по ГОСТ 12575-2001, гранулометрического состава – по ГОСТ 12579-67, определение массы нетто – по ГОСТ 26521-85.

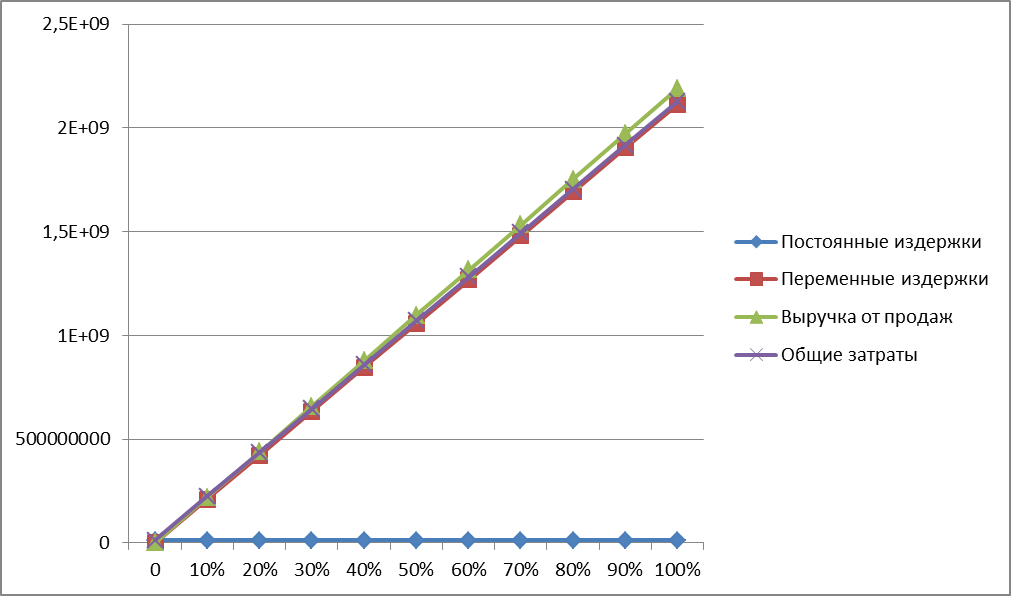

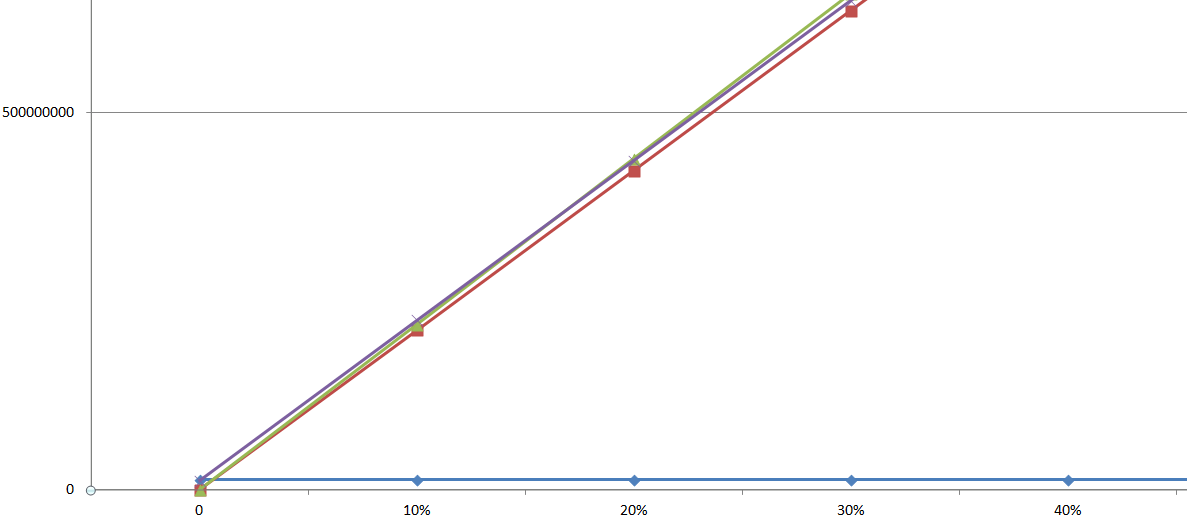

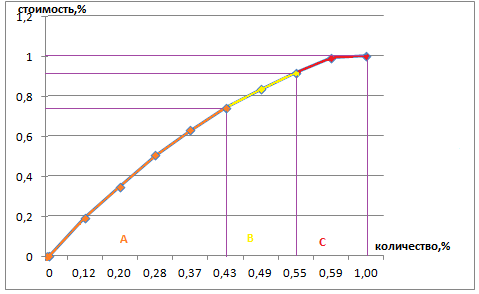

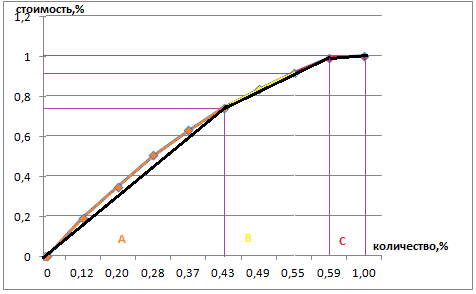

8. Тип и вид организации производства.