Усовершенствование технологии очистки сточных вод УДП «Шуртаннефтегаз»

МИНИСТЕРСТВО ВЫСШЕГО И СРЕДНЕГО СПЕЦИАЛЬНОГО ОБРАЗОВАНИЯ РЕСПУБЛИКИ УЗБЕКИСТАН

ТАШКЕНТСКИЙ ХИМИКО-ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ

На правах рукописи

Хомидов Фахриддин афурович

Усовершенствование технологии очистки сточных вод УДП «Шуртаннефтегаз»

Диссертация

на соискание академической степени магистра по специальности 5А585101- Зашита окружающей среды (по отраслям)

Научный руководитель:

д.х.н., проф. Туробжонов С.М.

Представлена к защите по решению

заседания кафедры «Промышленная экология»

№___ «___» __________ 2011 год Турсунов Т.Т.

Зав. кафедры, к.х.н., доц.

Декан факультета «Технология

неорганических веществ»

к.т.н., доц. Исмаилова Л.А.

Ташкент-2011

ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ ....................................................................................................3

I. ЛИТЕРАТУРНЫЙ ОБЗОР……………………………………………..7

1.1. Принцип Флотации …………………………………………………….7

II. ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ …………………………………23

2.1. Объекты и методы исследования ……………………………………..23

III. ОБСУЖДЕНИЕ РЕЗУЛЬТАТОВ ......................................................33

3.1. Расчет норм водопотребления и водоотведения……………33

3.2. Очистка сточных вод УШК “Шуртаннефтегаз”...................................43

3.3. Расчет и выбор оборудования ………………………………………...53

3.4. Разработка технологической схемы очистки сточных вод УДП «Шуртаннефтегаз»…………………………………………………………58

IV.ВЫВОДЫ.................................................................................................62

V.Список использованной литературы............................64

VI.СПИСОК ОПУБЛИКОВАННЫХ НАУЧНЫХ ТРУДОВ ПО

ТЕМЕ ДИССЕРТАЦИИ………………………………………………….68

Введение

Настоящее время одной из основных проблем является охрана окружающей среды, сохранение в чистоте атмосферного воздуха, природных вод, почвы-всей биосферы с её сложенным механизмом самосохранения и саморегуляции. Одно из главных направлений экономического развития Республики Узбекистан-освоение природных ресурсов, их комплексного использование и создание конкурентоспособных импортозамещенных продуктов на базе местных сырьевых ресурсов.

Президент Республики Узбекистан И.А.Каримов на своем докладе совместном заседании Законодательной палаты и Сената Олий Мажлиса Республики Узбекистан сказал, «Следующий важный наш приоритет рассчитанный на долгосрочную перспективу и имеющий решающие значение для роста потенциала, могущества страны и конкурентоспособности экономики, это осуществление активный инвестиционной политики по реализации стратегически значимых проектов, направленных на модернизацию, техническое и технологическое обновление базовых отраслей, развитие мощной сети транспортных и инфраструктурных коммуникаций».

В Республике Узбекистан реализована программа инвентаризации источников вредных выбросов и разработаны нормы ПДВ. Реализации этой программы даёт возможность иметь объективную картину уровня и масштабов загрязнения, а следовательно, эффективно бороться с её последствиями.

Утилизация промышленных отходов является одним из путей кардинального решения проблемы ликвидации загрязнения окружающей среды и сохранения равновесия между экологической средой и развивающейся промышленностью. Реализация этой проблемы может быть осуществлена в результате организации замкнутых циклов- безотходных производств. В связи с этим большое значение приобретает пользование промышленных отходов в качестве вторичного сырья.

Актуальность проблемы.Очистка сточных вод приобретает все большую значимость в промышленности и муниципальном хозяйстве как одно из необходимых мероприятий, предназначенных для перехода к устойчивому водопотреблению и созданию замкнутых производственных циклов. Нефтепродукты, органические вещества газоконденсата и взвешенные вещества являются основными токсическими компонентами сточных вод нефтедобывающей и нефтеперерабатывающей промышленности. Удаление данных загрязнений позволит вторично использовать сточные воды в основной технологии, обеспечив, таким образом, энерго и ресурсосбережение. Мембранные методы разделения, в частности нанофильтрация (НФ) и обратный осмос (00), являются одними из самых перспективных, позволяющих значительно снизить затраты на обработку сточных вод и получать воду любого требуемого качества, экономить производственные площади и снижать трудозатраты. Флотационные процессы также все чаще находят применение для очистки стоков различного происхождения, позволяя достигнуть высоких степеней очистки при низком энергопотреблении, причем наиболее энергоэффективным способом флотации является флотация с диспергированием воздуха через пористые материалы. В то же время наблюдается недостаток данных по эффективности применения флотации, НФ и низконапорного 00 для очистки сточных вод. В связи с этим в настоящей работе был изучен процесс флотации с диспергированием воздуха через микропористые мембраны (мембранная флотация), а также очистка сточных вод от нефтепродуктов, взвешенных веществ на серийно производимых НФ и низконапорных 00 мембранных модулях.

Степень изученности работы. Значимое расматриваемые проблеммы и ее отношения к вопросом экологии обусловили интенсивное развития направления соверщенственние и создания технологиячиских схем очистки сточных вод в целью достижения замкнутых систем водоснабжения. В данной работы в первые предлагается проведения процесса флотационнные очистки с воздуха. Установлено закономерность гидродинамики мембранные флотации и эффективности очистка сточных вод от нефтепродуктов и взвещенные вещества.

Цель и задачи исследования. Разработать совмещенный флотационно- мембранный процесс очистки сточных вод от нефтепродуктов, взвешенных веществ, сочетающий нанофильтрацию или обратный осмос и мембранную флотацию и/или электрофлотацию. Поставленная цель достигается за счет решения следующих задач:

- Установление основных закономерностей гидродинамики мембранной фло�тации и эффективности очистки сточных вод от нефтепродуктов, взвешенных веществ флотационными и мембранными методами.

- Проведение технико-экономического анализа вариантов комбинирования мембранных и флотационных методов очистки сточных вод от УДП «Шуртаннефтегаз», позволяющего выбирать технические решения конкретных задач очистки.

Научная новизна.

-Проведены исследования по нахождению оптимальных условий реагентной очистки сточний вод УДП «Шуртаннефтегаз».

Разработана технологическая схема очистки сточных вод УДП «Шуртаннефтегаз» с выключением флотатора.

-Установлены основные закономерности гидродинамики мембранной флотации и эффективности процессии очистки сточных вод флотационными и мембранными методами.

-Впервые предложено проводить процесс флотационной очистки с использованием мембран для диспергирования воздуха. Для этого нового метода очистки предложен термин - мембранная флотация.

-Впервые получены данные о влиянии рН исходной воды, температуры и исходной концентрации нефтепродукты и взвешенные вещества на селектив�ность и удельную производительность серийно производимых НФ и 00 мембранных модулей при очистке от нефтепродукты и взвешенные вещества.

Практическая значимость. Продемонстрирована высокая селективность очистки сточных вод от нефтепродукты мембранной флотации, нанофильтрации и обратного осмоса. Разработана, испытана и внедрена в производство новая композиция антискаланта (ингибитора осадкооб�разования неорганических веществ на мембранах), не уступающего известным импортным аналогам.

Проведенный технико-экономический анализ комбинирования флотацион�ных и мембранных методов в процессах очистки от ТМ позволяет выбрать оптимальный вариант внедрения в процессы очистки сточных вод.

Вклад автора. Авторам проведены исследовании по определению оптимальных условий очистки сточных вод содержащих нефтепродуктов установлены основные закономерности очистки сточных вод мембранными флотационными методами и разработаны технологических схема очистки сточных вод УШК «Шуртаннефтегаз» с включением мембранная флотационная очистка.

Апробация работы. Материалы приведение в диссертационной работе докладывались и обсуждались на:

-научной- технической конференции бакалавров, магистров, аспирантов ТХТИ «Умидли кимёгарлар-2011» ,Ташкент, 2011.

Опубликованность результатов. По теме диссертации опубликована одна научная статья.

Структура и объем диссертации. Диссертационная работа изложено на 66 страницах компьютерного текста, содержащих 3 таблиц и 9 рисунков. Работа состоит из введения, трёх глав, выводов, списка литературы из наименований и списка опубликованных работ.

ГЛАВА I. ЛИТЕРАТУРНЫЙ ОБЗОР

1.1 Принцип Флотации

Флотации процесс отдельных частиц (в том числе масляные капли) из водной фазы с помощью воздушных пузырьков. Первый применяется в переработке минерального сырья, декоративные флотации частиц разделение началось в начале двадцатого века. Как разделение процесса с участием столкновений между пузырьков и частиц (или капли), принцип флотации говорится в концепции из флотируемость.Для данной частицы или капли, флотируемость означает его способность прикрепить на воздушный пузырь и быть всплыл на поверхность жидкости. Он может быть измерен косвенно через поверхность свойств частиц, в том числе гидрофобности[1].

Частицы называются гидрофобными, когда они легко прикрепляется к пузырьков газа. В противном случае, они являются гидрофильными. Так плавучесть частицы определяется гидрофобность частиц. Гидрофобных частиц может быть легко захватил и понес вверх по газовых пузырьков на поверхности раствора, в то время как гидрофильные частицы не могут. Связаться угол наиболее часто используемых параметров, чтобы указать гидрофобность частиц. Измерение краевого угла смачивания в чистой воде используется в качестве измерения гидрофобность твердых частиц. Гидрофобных частиц, связанных с большими углами контакта в то время как гидрофильные частицы связаны с малыми углами контакта. Как правило, только частицы с контактный угол больше 30 градусов могут быть отделены эффективно методом флотации [2,3].

Хотя угол контакта показывает равновесия свойства частицы и пузыря адгезии, индукции времени указывает на основе кинетической за нарушение тонкопленочных (воды) между пузырьками и частиц. Время индукции [4], минимальный период времени, необходимый для преодоления сопротивления до частиц и пузырь может приложить друг к другу, которая в основном определяется гидродинамических условий на границе пузыря частиц.

В дополнение к времени гидрофобности и индукции, может также рассматриваться как еще один критерий флотируемость. Зета потенциал мера поверхностного заряда твердых частиц, которая непосредственно связана со способностью частицы образуют агрегаты с собой или с газом пузыри, следовательно, стабильности твердых подвески. Из-за малых размеров взвешенных частиц, поверхностных сил (электростатические силы в данном случае) часто играет более важную роль в контроле поведения частиц, чем гравитация. Генеральная связь между значениями и стабильность частиц, в частности, для гидрофобных коллоидов[5]. Видно, что большой потенциал дзета способствует стабильному частицы суспензий.

Большинство минералов оказывается гидрофильные в их естественном состоянии и нуждаются в изменение, с тем чтобы сделать их сплавной. Предыдущие исследования [6] показал, что естественно гидрофильных частиц может быть гидрофобными по адсорбирующих неполярных групп на сайте полярных групп на поверхности частиц. Для того, чтобы изменить межфазных свойств частиц, соответствующих химических веществ должны быть добавлены в суспензии частиц. На основе различных функций, таких химические вещества подразделяются на две группы [7,8]:

• Коллектор: Это химические, адсорбированных на поверхности частиц, чтобы сделать его гидрофобных и легко крепится к пузырькам

• Регулятор: На практике, регулятор часто разделены на три подразделения: Депрессанты: реагент для флотации деятельности нижней частицы Активатор: реагент для оказания помощи адсорбции коллекционеров

Модификатор: вещество, которое регулирует концентрацию водородных ионов в целлюлозы, а также изменяет дзета-потенциал взвешенных частиц.

Таблица 1.

Устойчивость Подвеска и дзета-потенциал

|

Стабильность характеристик Средняя

|

ЗП в мВ

|

|

Максимальная агломерации и осадков

|

+3 до 0

|

|

Отлично агломерации и осадков от

|

-1 до -4

|

|

Ярмарка агломерации и осадков

|

-5 до -10

|

|

Порог агломерации

|

-11 до -20

|

|

Плато небольшое стабильности (несколько агломераты)

|

-21 до -30

|

|

Умеренный стабильности (не агломераты)

|

-31 до -40

|

|

Хорошая устойчивость

|

- 41 до -50

|

|

Очень хорошая устойчивость

|

-51 до -60

|

|

Отличная стабильность

|

-61 до -80

|

|

Максимальная стабильность

|

-81 до -125

|

Механизм захвата частиц .Кроме того плавучесть частиц, есть другие факторы, влияющие на флотации эффективности. Для данного типа частиц

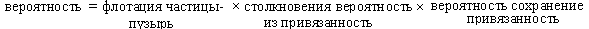

и множество условий эксплуатации, возможность флотации может быть выражено в терминах трех вероятностей, как показано в следующей формуле [1,9]:

Вероятность столкновения частиц и пузырьков контролируется гидродинамических условий флотации. Есть три способа контакта между пузырьков и частиц:

•Cтолкновение - столкновение индуцированных турбулентного перемешивания или при прямом контакте между рост пузыря и осаждающихся частиц.

• Провокация - пузырьки захваченного в растущей хлопьев структуры.

• Осадки - частицы осадков на пузырь или в хлопьев.

Вероятность прилипания зависит от межфазных свойств, в том числе дзета-потенциала частиц, поверхностного натяжения и т.д. Сохранение вложений зависит от турбулентных состояние и клей силу прилагается частиц на пузырьках. В целом, вероятность привязанности и сохранение вложения рассматриваются как один из факторов, эффективность вложения. Рисунок 4 показывает, агрегации мелких твердых частиц и пузырьков воздуха в флотации процесса [10,11].

Флотация в одной ячейке дисперсных воздушной флотации обычно рассматривается в качестве первого порядка кинетической процесс в совершенно смешанных смешения [12]. На практике, две или более ячеек флотации соединенных последовательно увеличить восстановления и избежать обратного перемешивания. Следовательно, если п отдельных идентичных флотации клетки расположены в ряд, то до тех пор, как кинетическая константа, K, остается той же во всех клетках, общее восстановление твердых Rcn определяется по формуле:

a. Твердые частицы флотации Подход был успешно использован для описания системы флотации в аналогичной Перемешать реактора химическая цистерна. Полагая, пузырь концентрация постоянна, экспериментальные результаты [13] показать, что простой общий уровень удаления размещению твердых следует первого порядка кинетики форме:

X (частиц) Z (плавали агрегатов)

Было установлено, что восстановление частиц более 200 мкм и ниже 10 мкм была бедной. Частицы промежуточных размеров показывают лучшие результаты, хотя Существуют различные оптимальные размеры для различных видов частиц. Основной причиной неэффективного восстановления для малых размеры частиц является неблагоприятным прямого столкновения между большой пузырь и малые частицы.

Общей эффективности коллекция пузыря (EK) может быть определен как произведение столкновения и привязанность эффективность, Еc и Еa соответственно:

EK = Ec • Еа

Рей и Ратклифф [14] показывают, что существует простое соотношение для случая, когда частица Размер, DP, составляет менее 100 мкм:

где db размер пузырьков, и db >> dp.

Это соотношение показывает, что для данного расхода воздуха, мелкие пузырьки достигнут лучше частицы разделения. Это потому, что мелкие пузырьки долгое время проживания и больших 20 плотность в подвеску, которые приводят к увеличению вероятности столкновения. Это отношения также указывается, что флотации будет укреплена, если частицы больших размеров используются для данный размер пузырьков.

По сравнению с столкновения эффективность, эффективность вложений было уделено меньше внимания в твердых исследования флотации. Для простого расчета, идеально предположение, учитывая, что есть фиксированная ставка привязанности между пузырьками и твердых частиц. Таким образом, Еа становится постоянной и включена в общую сбор, EK.

b. Альтернативные Кинетическая модель

Хотя кинетике первого порядка был использован для большинства флотации анализа, Лай [15,16] предложил флотации подчиняться принципу непрерывности, но не дискретных порядка кинетики. Он предложил альтернативные кинетической модели, в которой скорость флотации (-dC/dt) является пропорциональна частицы (или масло капли) концентрации, C, и обратно пропорциональна времени,t.

где  является асимптотой частиц (или масло капли) концентрации, которая является эмпирической постоянная, полученных из экспериментов. Это кинетическая модель была успешно применена для тонкой очистки угля [17] и нефтесодержащих вод лечение в колонке MSTLFLO [18,19].

является асимптотой частиц (или масло капли) концентрации, которая является эмпирической постоянная, полученных из экспериментов. Это кинетическая модель была успешно применена для тонкой очистки угля [17] и нефтесодержащих вод лечение в колонке MSTLFLO [18,19].

Промышленные и коммерческие сточных вод содержит растворенные химические вещества, которые часто Трудно быть деградированных биологическими методами, или обычные методы лечения, такие как коагуляции, осаждения, фильтрации и озонирования. Из-за большой поверхности активированного угля в области и сильное сродство к органических загрязнителей, таких как фенолы, он был признан как один

из наиболее эффективных сорбентов для удаления органических веществ из сточных вод.

Для изучения количество активированного угля, необходимых для данного объема сточных вод, адсорбции химических загрязнений в воде должны сначала быть измерена. Фрейндлиха изотермы [20] предложил для равновесия исследования, как показано на следующем:

Q = Kads Ceq1 / n

где, Q является химическая (например, фенол) концентрации в адсорбента, и Ceq является равновесным концентрация химического вещества в водной фазе, Kads и п Фрейндлиха параметров. Значение n, как правило, больше.

Фрейндлиха изотермы базируется на двух важных допущениях. Во-первых, адсорбции происходит на поверхности адсорбента не мономолекулярного слоя. Во-вторых, распределение энергии для адсорбции сайт не является единообразной. В качестве конкретного примера, Фрейндлиха параметров для фенола, адсорбированного на филтрасорб 300 активированного угля (предоставляется Calgon Carbon Corporation) при различных рН приведены в таблице 3 [21]. Данные показывают, что нет сильной зависимости от рН фенола адсорбции на активированном углерода.

Таблица 2.

Параметры Фрейндлиха для фенола на филтрасорб 300

|

рН

|

Kads

|

1 / n

|

|

3,0, 7,0, 9,0

|

21

|

0,54

|

Разработки MSTLFLO колонка флотационная

Как упоминалось ранее, новый дизайн колонке флотации в срок многоступенчатой пузыря столбца (MSTLFLO флотации колонка) недавно был разработан в нашей лаборатории. Гу [6,22] сообщает что такие колонки дизайн преимущества менее поверхностно требование, больше жительства время, выше эффективность разделения и предотвратить смешивание.

MSTLFLO колонки можно рассматривать как интеграция многоступенчатого процесса флотации и пузыря колонки с проектом труб. Он вводит надлежащего гидродинамического поведения в столбце. петли поток, вызванный разность давлений между внутренней и внешней регионах проекта трубы, можно держать большинство мелких пузырьков воздуха в области контакта на каждом этапе. Таким образом, MSTLFLO столбец содержит более контактных площадок для захвата частиц, чем обычные колонки. Кроме того, Долгое время проживания для мелких пузырьков обеспечивает лучший контакт между пузырьками и взвешенных частиц (в том числе масляные капли), а также между адсорбента частиц (если имеется) и растворенных химических веществ в области контакта. Она включает в себя все преимущества от обоих многоступенчатые эксплуатация и пузырь столбца. Следовательно, он обладает высокой задержка газа, [23,24] узкие размер пузыря распределение, и тщательное перемешивание между пузырьков и частиц. Эти уникальные особенности поощрения повышение эффективности разделения процесса флотации. Резюме обсуждения этих специальных атрибуты столбца приводится ниже (см. Приложение для детальных экспериментальных Результаты газа задержка, размер пузырьков и столбцов производительности в 4- флотации колонка). [25]

Газ задержка является отношение объема газа в жидкой фазе в пузырь устройства. Увеличение задержка газа увеличится возможности связи и привязанности между частицами и газом пузыри. Газ увеличение с дозировки пенообразователя и поверхностной скорости газа. Cтолбец имеет значительно более высокий налет газа (до 45%), чем у обычных столбца (не более 30%) [26]. Желательно при флотации колонки имеют высокое задержка газа, , поскольку она обеспечивает большую межфазной области, что способствует пузырь-частиц в агрегаты.

Пузырьки газа порожденный в колонке относительно малы и сферической с типичный пузырь средний диаметр как малые как 1 мм [27], при концентрации пенообразователя 15 стр / мин, и поверхностной скорости газа превышает 2,0 см / с Это сопоставимо со средним размером пузыря 2 ~ 4 мм в обычных устройств для флотации при аналогичных условиях эксплуатации. Мелкие пузырьки не только дают высокую задержка газа, но также предоставит больше возможностей для столкновений между

частиц и пузырьков. Процесс продемонстрировал свою высокую эффективность удаления нефти на короткий контакт время для лечения жирной сточных вод [6,28,29]. Остаток концентрации нефти столь же низко как 10 мг / кг в очищенной воде может быть достигнуто с 500 частей на миллион начальной эмульсию масла. Это намного ниже, чем результаты, полученные другими методами флотации. Кроме того, колонке также успешно применяется для штрафа обогащения углей [30] и оксидов металлов осадков удаления [31].

В промышленных сточных вод, не только взвешенных твердых частиц и дисперсных нефти, а также растворенных химических веществ, как правило, присутствует. Таким образом, перед нами стоит задача по разработке новых технологий для решения смешанных сточных вод, содержащих загрязняющие вещества. В свете своей эффективности в решении сточных вод, содержащих эмульсии нефти и штраф твердых частиц, флотации колонке считается быть в состоянии удовлетворять этим вызов. [32]. В частности, концепция один шаг разделения или одновременным удалением эмульсию масло, растворенные химические (фенол) и взвешенных мелких частиц (ПКК использовать в качестве адсорбента для фенола) из сточных вод в колонке флотации будет исследована в данного исследования.

Разработка процесса флотации. Важность процесса флотации на весь индустриальный мир не может быть более подчеркнул. Процесс флотации основан на генерации газовых пузырьков в твёрдый-жидкый или жидкый-жидкый суспензий и последующих вложений и удаления твердых частиц или несмешивающихся жидких капель из жидкой среды растущие пузырьки газа. "Современные" технологии размещения была введена в добывающей промышленности в начале 18-го веков. По оценкам, до 95% базы руд лечили флотационных процессов [33]: В настоящее время флотации метод применяется не только в горнодобывающей промышленности, а также Номера для добывающей промышленности, в том числе целлюлозы, резины и отходы батареи. Совсем недавно, среды инженеры используют флотационных процессов для лечения загрязненных песков [34], загрязненных почв [35] и различные виды сточных вод. Эффективности флотации во многом зависит от межфазных свойств компонентов в смесях для быть разделены. Эти межфазных свойств могут быть изменены путем добавления различных поверхностно-активные реагенты, названная в качестве поверхностно-активных веществ. [36,37] Внедрение различных поверхностно-активных веществ для изменения межфазных свойств различных минералов привели к значительным достижениям в развитии процесса флотации. Исследователи протестировали большое количество поверхностно-активных веществ для улучшения флотации эффективности разделения [39,38]. Например, Ca(OH)2 был использован как успокоительное средство, чтобы предотвратить пирита из крепления для газовых пузырьков; SO2 может угнетать сфалерита, который несет ответственность плавать вместе с галенита в меди, свинца и серебряных руд. Другие материалы, как битум, нечистые олеиновой кислоты и сырой нефти, были доказаны, чтобы быть успешным реагентов в выборе минеральной флотации. Флотации работы агрегата, который используется для разделения твердых или жидких частиц (например, масла подвеска) из жидкой фазы. Разделение твердых веществ достигается введением мелкие пузырьки воздуха в воду, чтобы лечиться. Пузыри привязался к твердых тел, и подъемная сила совокупного частиц пузыря причин частицы поднимаются на поверхность воды. Отделенные твердые частицы, плавающие на поверхности воды может быть собран механическим или гидравлическим. Существуют различные технологии флотации. Флотации, как правило, описывается в терминах метода образования пузырьков, например, растворенного воздуха флотации (РВФ), диспергированные флотации воздух и электрофлотация[40]. Иногда, флотации описывается в терминах материала удаляется или разделены, например, минеральных флотации, осадок флотации и коллоидной флотации. Процессы объединения флотации и фильтрации процессов в один блок, флотационных фильтров, были также разработаны для очистки воды и сточных вод [41].

Флотационной технологии берет свое начало в минеральной или отрасли переработки руды. Он был использован с начала 1900-х для разделения руды минеральных друг от друга [42]. Флотационной технологии была впервые введена в обработке воды в, но его использование в различных приложениях воды и очистки сточных вод значительно увеличилась в 1960-х и 1970-х годов. В настоящее время, флотационных процессов широко используются для очистки воды и сточных вод, для сгущения осадка и в различных промышленных применений (и очистки сточных вод технической воды, восстановления ценных материалов, и т.д.), например, в горнодобывающей, металлургической, деревообрабатывающей, текстильной и пищевой промышленности [43]. Флотационных процессов были использованы для многих приложений, например, для разделения взвешенных твердых частиц, коллоидов, масел, ионов, макромолекул, пигменты, волокна, минералы и водоросли из разных вод [44].

Наиболее распространенные технологии флотации в приложениях воды и очистки сточных вод растворенного воздуха флотации (РВФ), который был использован для воды и сточных вод разъяснения с 1960-х годов [45]. В следующих разделах, особое внимание в этом обзоре будет сделан на давлением растворенного воздуха флотации. Основным преимуществом флотации по сравнению с более традиционными в процессе очистки, осаждения, является то, что даже очень маленькие и легкие частицы (такие как водоросли и химических хлопьев) с плохим урегулирования способности могут быть разделены более эффективно и с гораздо более высокими темпами переполнения (обычно 5 -15 м / ч), а также в холодные воды (1-4 С). Флотации может требовать лишь около 10% площади поверхности и около 5% от объема сопоставимых процесса осаждения. Преимущества процесса флотации также включать ниже химического потребления, быстрый запуск и способность выдерживать периодические остановки этого процесса, его относительная устойчивость к гидравлическим и качество изменения в воду, чтобы лечиться и положительного контроля над процесса разделения [46].Еще одно преимущество флотации в очистке сточных вод является то, что сточные воды от флотации аэробика, и процесс может, таким образом, положительное влияние на кислородный баланс водоема получателя, по крайней мере по сравнению с осаждением процесса. Флотации, однако, более сложной и механически интенсивный процесс, который требует электропитания и включает в себя большое количество переменных управления технологическим процессом, по сравнению с седиментации основе техники. Флотация как правило, имеет низкие капитальные затраты и эксплуатационные расходы выше, чем обычных отстойников. На основании практического опыта, флотации система может быть технически подходящих и экономически применимыми разъяснения процесса [47].

Пузырь поколения является важным шагом в флотации, так как растущие пузырьки обеспечивают подъем силу для этих компонентов (в виде мелких частиц или капель), чтобы быть разделены. На основании методы пузыря поколения, флотации можно разделить на три категории [48,49]:

• дисперсных воздушной флотации: газовые пузырьки вводятся в флотации отсека всасывания индуцированных агитации или в виде инъекций сжатого газа через разбрызгиватель. Газ Таким образом пузырьки порожденных, как правило, большие. Этот метод был широко использован в минеральном обработки для модернизации рудных концентратов.

• растворенного газа флотации: когда под действием потока корма насыщенных растворенным газом представлен флотации устройство, которое работает при давлении окружающей среды, пузырьки газа образуются * Список литературы приведены в порядке номеров в разделе Библиография из-за внезапного снижения давления. Как правило, сатуратор давление доходит до 5 атм. Пузырьков газа так порожденных очень малы при высоких расходов.

• Электролитический флотации: водород и кислород пузырьки образуются путем электролиза. пузырьки газа, как правило, меньше, чем 30 мкм. Эксплуатационные расходы еще выше (в связи с высокой стоимость энергии), чем растворенного газа флотации.

Хотя Есть много различных типов устройств флотации, взволнованный клетки и пузырь колонки являются двумя наиболее широко используемых конфигураций. Типичная конструкция механической (волнуясь) ячейке [50]. Шлам подается в камеру. Крыльчатка установлена в флотации ячейки. Воздух засасывается в камеру через полый вал мешалки, а затем поток воздуха нарушается агитацию крыльчатки, так что мелкие пузырьки образуются в конце лопастями. Тогда, растущие пузырьки вместе с прикрепленными частиц капель форму слой пены на вершине дисперсной фазы. Пены слой разворовали механически сверху. Номера для флотированного компоненты будут выведены из нижней части клетки. Следует отметить, что вращающейся крыльчаткой из агитатор не только вводит пузырьков воздуха в флотации ячейки, но и механически перерывов их на небольшие размеры. Кроме того, волнение вызывает турбулентное перемешивание по содействию частицы пузыря столкновений. клетки Механик флотации хорошо работают в системах переработки минерального сырья. Однако, большое пространство требования и высокие энергозатраты являются их основных недостатков. Изобретение флотации колонке в начале 1960-х считается началом нового направления в флотации разделения. Такая конструкция колонки флотации была впервые запатентована в Канаде и, таким образом он часто именуемые канадских или обычные колонки [51]. Схема обычной колонки показано на рисунке 2, с типичными рабочих параметров.

Так как первый столбец флотации, занятых в горнодобывающей промышленности, эта техника была распространена на многих других областях, в том числе нефтеперерабатывающих заводов, химической переработки и заводов-изготовителей. Коммерческого применения колонке флотации имеют выросла с конца 1970-х годов. Совсем недавно, несколько различных конструкций на основе идея обычной флотации колонки были зарегистрированы в литературе. К ним относятся:

• флотационной колонки Джеймсон [52,53]: это высокий дизайн пропускной способности для обогащения минеральных руд. флотационной колонки Джеймсон состоит из двух столбцов: первый столбец установлен внутри второй колонке. Минеральные руды шлама подается в верхнюю часть первой колонке под давлением воздуха и уносится в суспензии и сил пена движется вниз. Пены проходит через нижнюю часть первой колонки, то во второй колонке, где значных руд осуществляется до по пене на поверхности и жидкость вместе с хвостов отводится через нижнюю часть второй колонки.

• микропузырьков флотации Юн в колонке [54]: оно было использовано для тонкой обогащения угля. В колонке Юн, два типа пузыря барботер используются в производстве мелких пузырьков: внешние пористые трубки и внутренние высокой скорости сдвига агитатора. Размеров микропузырьков в диапазоне от 50 до 400 мкм. Это микропузырьков колонке оказывается очень эффективным в обработки частиц меньше 20 мкм в диаметре.

• упакованы колонке Янга: она обеспечивает экономичный упакованы колонки для разделения сплавных частиц из смеси сплавной или не сплавных частиц. Это устройство заполняется с большим количеством обходных проходы потока, которые способствующий потоков между верхней и нижней части колонны. Когда под давлением потока воздуха, проходящего через упакованы проходы потока, она разбита на мелкие пузырьки. Эти небольшие столкновения с пузырьками сплавных частиц и формы пенообразователя которые переполнения сверху.

• циклонической колонке Миллера рода флотации столбец с тангенциальным вводом на верхней и кольцевой выход на ее дно. Шлам направлено в колонку в вихревое движение так что суспензию развивается тонкий слой жидкости вокруг внутренней стенки колонки. Газ закачивается через пористые стены и в тонкий слой раствора. Пузырь и агрегатов частиц собираются на осевой центр колонки и форме пены столбца, который может быть удален с вихревой Поиск в верхней части колонки аксиально.

• Лая Вихревой Флотационные Колонки (ВФК) обеспечивает эффективный способ для глубокой очистки пирита в угольных [55]. Навозной жижи в смешанных по колеса расположены в центре колонны, и тяжелых частиц пирита, более вероятно, двигаться в направлении стены, чем свет пены и угля частиц, из-за центробежной силы. ВФК дает высшее жаропонижающий серы отклонения, 88,3%, чем обычные ячейки Вемко, 63,8%. ВФК также имеет потенциальное применение в разделяющей тяжелых мелких частиц, таких как оксиды металлов, из сточных вод. В нашей лаборатории, Multi-STage Loop-FLOw (MSTLFLO) флотации колонке был совместно разработан проект трубы в обычные колонки флотации для достижения "истинного" многоступенчатая операция. Кроме того, процесс MSTLFLO имеет несколько важных преимуществ, как по сравнению с обычными процессами флотации, которые включают в себя: сокращение назад смешивания,увеличение межфазной области и улучшение перемешивания и контактов между пузырьками и частиц. Краткое описание процесса MSTLFLO дано в следующем разделе.

MSTLFLO процесс. Типичные трехступенчатая флотационной колонке, применительно к жирной сточных вод лечения, показано на рисунке 3. Воздух вводится в нижнюю ступень колонны, после , проходящей через регулятор, расходомер и пористых разбрызгиватель со средним размером пор 10 мкм. Стабильным моделируется эмульсии нефть-вода, которая готовится, проходящей через статический смеситель, является перекачивается в верхней части рулевой колонки через жидкость дистрибьютора. Обработанные листья чистой воды из колонки нижней сливной трубе, а нефть-ладена пены переполнения из верхней части колонны в пены разряда цистерны. [56] Три трубы проекта установлены концентрично в столбце в качестве этапа. Каждый этапе можно рассматривать как подмножество пузыря колонки похожи на что в реакторе эрлифта.

В дополнение к очистке сточных вод, эта простая, низкая стоимость и высокая всей флотации столбец также оказались очень эффективными разделения устройство для других приложений. Это был применяется для удаления оксида металла осадков от ядерного водных растений ДЕКОН власти и для тонкой обогащения углей. Другие потенциальные области применения включают де-красочного переработанных бумажной массы и удаления эмульсии масло / жир капель из пластовой воды.

Потребности на очистку сточных вод.Есть триллионов галлонов сточных вод, ежегодно образующихся промышленных предприятий в Соединенные Штаты Америки. Нефть-водные эмульсии могут быть найдены в потоки сточных вод от многих источников, в том числе изготовления металла заводов, нефтеперерабатывающих заводов, химической переработки / производственные мощности и бумажной промышленности. В 1983 году было более 400 миллиардов галлонов сточных вод, сбрасываемых на нефть и промышленности газа, в том числе почти 150 миллиардов галлонов неочищенных сточных вод. Нефть и угольной продукции обрабатывающей промышленности производится 700 миллиардов галлонов сточных вод, в которых было 323 млрд галлонов сточных вод [19,57]. В последние двадцать лет (см. Таблицу 1), потребление воды на тяжелой промышленности, в том числе производство, горнодобывающая промышленность и пара / электроэнергии, была увеличена с 79794 млрд. галлонов (~ 302,0 млрд. м3) в 1985 году до 83697 млрд. галлонов (~ 316 800 000 000 м3) в 2000 [63].

В связи со строгими охране окружающей среды США (EPA) правила для сточных вод разряда, и большое количество неочищенных промышленных сточных вод, задача для очистки промышленных и коммерческих сточных вод представляет очень серьезную проблему. Например, ПДК от общего числа масла / жира в воде до их сброса в окружающую среду 40 стр/мин (частей на миллион). В целях удовлетворения этой и других утвержденных нормативных ограничений, есть настоятельная необходимость в разработке эффективных и экономичных методов очистки производственных сточных вод для защиты окружающей среды.

Соленая вода используется в основном в производстве и пара электрические поколения.

В зависимости от типа загрязняющих веществ в сбрасываемых жидкостей, различных разделения методы применяются в очистке сточных вод. В настоящее время в промышленности, большинство из типичные процессы разделения предназначены для работы только с одним определенным типом загрязнителей в сточных водах. Как правило, осаждение разделение действует только при твердом размер частиц более 50 мкм[58]. Мембранного разделения находится успешной в устранении микронного размера. Био-восстановления используется для удаления растворенного органических загрязнителей из воды, когда определенные условий эксплуатации применяются. Адсорбция применяется также для решения удаления органических загрязняет из сточных вод. Однако, для очистки сточных вод, содержащих смешанные типы загрязняющих веществ, несколько шаг процесса, в том числе предварительной обработки, часто требуется. Например, отходы сначала рассматривают использование осаждения, фильтрации и дезинфекции до быть подан на адсорбции кровати [59].

Загрязняющих веществ в сточных вод.Сточные воды содержит множество органических и неорганических загрязнителей. В общем, основные загрязняющих веществ в сточных водах включают нефтесодержащих отходов, взвешенных твердых частиц и растворенных химических веществ. Большинство нефтесодержащих отходов, в том числе смазок, а также масла, такие как легкая / тяжелая углеводородов, смазочные материалы, жиры и жирные масла, естественно гидрофобных. В работе, что нефтесодержащих отходов были произведены из многих отраслей, в том числе нефтеперерабатывающих заводов, производств металлов, продуктов питания и машины процессоров. Эти промышленных нефтесодержащих отходов либо эмульсию или деэмульсию (Плавающая) масла. Плавающей нефти могут быть удалены экономично и эффективно с помощью гравитационного разделения, однако, лечение эмульсию масло оказывается более сложным и дорогостоящим. В зависимости от химического состава и поверхностного заряда, мелких твердых частиц может быть гидрофобные или гидрофильные. Вообще, многие руды гидрофильные в различной степени. Тем не менее, Есть еще несколько видов полезных ископаемых гидрофобными, в том числе сульфидных минералов, графит и определенных руд золота [60]. Растворенных химических веществ включают органические и неорганические химические вещества. Фенольный отходов являются одними из наиболее распространенных органических загрязнителей в сточных водах. Фенольных отходов включают разнообразие подобных химических веществ, таких как фенолы, хлорфенолов. [61]

Как указывалось ранее, колонки флотации была успешно применена для разделения твердых (как в металле удаления азота и угольной мелочи обогащения) и жирной очистки воды.

Таким образом, возможность применения флотации колонки для решения смешанных загрязнений в воде в операции один шаг было предложено и одним из наиболее дешевых и доступных методов очистки сточных вод от нефтепродуктов, является реагентный метод.

ГЛАВА II. ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

2.1. ОБЪЕКТЫ И МЕТОДЫ ИССЛЕДОВАНИЯ

Сточная вода и ее состав

Сточная вода представляет собой сложную гетерогенную систему, содержащую взвешенные вещества, нефтепродукты, фенолы, азот аммония и др. Характеристика сточных вод приведена в таблице 2.

Таблица 3.

Характеристика сточных вод УДП “Шуртаннефтегаз”.

|

Наименование сырья,

|

Показатели качества

|

Содержание в

|

|

материалов, полуфабрика-

|

обязательные для проверки

|

сточной воде

|

|

тов

|

|

|

|

1 .Промышленные

|

показатель активности

|

7-8,5

|

|

сточные воды

|

водородных ионов

|

|

|

|

нефтепродукты мг/л

|

до 2000

|

|

|

ХГЖ полн. мг/л

|

600

|

|

|

БГЖ полн. мг/л

|

100

|

|

|

взвешенные вещества мг/л

|

200,100

|

|

|

сухой остаток

|

1500

|

|

|

ПАВ , мг/л

|

5-20

|

|

2.Бытовые стоки

|

БГЖ полн. мг/л

|

270

|

|

|

взвешенные вещества мг/л

|

230

|

|

3. Сточные воды после

|

нефтепродукты мг/л

|

50

|

|

механической очистки,

|

взвешенные вещества мг/л

|

|

|

поступающие на физико-

|

|

130

|

|

химическую очистку

|

|

|

|

4.Сточные воды после

|

нефтепродукты мг/л

|

25

|

|

физико-химической

|

ХПК полн. мг/л

|

до 400

|

|

очистки, поступающие на

|

БГЖ полн. мг/л

|

до 250

|

|

биологическую очистку

|

взвешенные вещества мг/л

|

30-40

|

|

|

фенолы, мг/л

|

5-9

|

|

|

азот аммония, мг/л

|

20

|

|

5 Сточные воды после

|

нефтепродукты мг/л

|

5

|

|

биологической очистки

|

БГЖ полн. мг/л

|

15-20

|

|

поступающие на

|

взвешенные вещества мг/л

|

25-30

|

|

Доочистку

|

фенолы, мг/л

|

од

|

|

|

азот аммония, мг/л

|

5

|

|

6. Очищенные стоки

|

нефтепродукты мг/л

|

0,05

|

|

|

БПК полн. мг/л

|

3

|

|

|

взвешенные вещества мг/л

|

6-10

|

|

|

азот аммония, мг/л

|

0,5-0,8

|

Для определения качества воды (ее состава) производят физические, химические, бактериологические, биологические и технологические анализы.

Определение цвета и запаха.

Ориентировочное представление о составе сточных вод можно получить на основе исследования их органолептических свойств. Такими свойствами являются цвет и запах.

Цвет воды рекомендуется определить измерением ее оптической плотности на спектрофотометре при различных длинах волн проходящего света. Исследуемую воду предварительно профил `ьтровывают, отбрасывая первые порции фильтрата. Длина волны света, максимально поглощаемого водой, является характеристикой ее цвета: светло-желтый, молочно-белый и.т.д. По правилам спуска сточных вод в водоем требуется, чтобы воды в водоеме после смешения ее со сточной -водой не имели видимой окраски при толщине слоя 10 см. определяют и степень разбавления до исчезновения цвета. Для этого помещают на лист бумаги 3 цилиндра из бесцветного стекла. В первый - наливают исследуемую воду, во второй - разбавленную воду, увеличивая каждый раз степень разбавления ( 1:1, 1:2, 1:3 и т.д.), пока при просматривании сверху через воду во 2-м и 3-м цилиндрах бумага не будет выглядеть одинаково белой. Нахождение этого разбавления требуется для устранения необходимости определять количественное содержание в воде тех веществ, для которых установлено ПДК по цветности.

Качественное определение запаха проводят как при нагревании до 60°С в колбе, покрытой стеклом. Результат этого определения выражают описательно - запах свободного хлора, запах влажной почвы - землистый и др. Для количественного определения запаха находят так называемое пороговое число, выражающее во сколько раз надо разбавить анализируемую воду чистой, не имеющей запаха, водой чтобы запах пробы перестал ощущаться. Для этого в конические колбы ( V = 500 мл.), снабженные пробками, наливают немного разбавляющей воды, затем вводят 2, 5, 10, 50, 150 мл. исследуемой воды, разбавляют до 200 мл, перемешивают. Подносят носу то одну колбу с пробой, то с чистой водой. Существует специальная стеклянная трубка диаметром 1,8 см., длиной 10 -30 см., расширенной у верхнего конца так, чтобы она охватила обе ноздри. Наименьшее из разбавленной, при котором запах исчезает, и есть пороговое число. Определение порогового числа избавляет от необходимости определять количественное содержание в воде всех тех веществ, для которых ПДК установлено по запаху.

Определение содержания взвешенных веществ.

где P1 - вес бюкса и фильтра с осадком, гр.

Р - вес бюкса без осадка, гр.

V - объем воды для анализа, мл.

Производственные сточные воды содержат обычно коллоидно- растворенные и суспендированные (взвешенные) частицы различной степени дисперсности. Этот анализ дает представление об общем весовом содержании суспендированных веществ. Количественное определение грубодисперсных примесей следует проводить сразу же после отбора пробы, т.к. содержание их и дисперсность при стоянии изменяются. Для определения содержания взвешенных частиц беззольные фильтры средней плотности помещают предварительно в бюксы и высушивают в течение 2ч. при 105 °С. Затем охлаждают бюксы в эксикаторе и взвешивают на аналитических весах. Через подготовленный таким образом фильтр, анализируемой сточной воды, в зависимости от содержания в ней грубодисперсных примесей. Оставшийся на стенках колбы осадок смывают небольшой порцией фильтрата на фильтр, через который проводят фильтрование. Фильтр помещают в тот бюкс, в котором при 105 °С, охлаждают в эксикаторе и взвешивают. Содержание грубодисперсных примесей - X в мг/л определяют следующей формулой:

Определение содержания сухого остатка.

Сухим остатком называется высушенный при 105 °С остаток, получающийся при выпаривании досуха профильтрованной исследуемой воды. Сухой остаток характеризует содержание минеральных и органических примесей, нелетучих с водяным паром и не разлагающихся

при 105 °С

В прокаленную, охлажденную и взвешенную фарфоровую или кварцевую чашку помещают 50 - 250 мл профильтрованной анализируемой воды. Воду выпаривают на водяной бане досуха. Затем помещают чашку с остатком в сушильный шкаф и высушивают при 105 °С в течение 3 ч. Содержание сухого остатка (X) в мг/л вычисляют по формуле:

где P1 - вес чашки с сухим остатком, гр.

Р - вес , пустой чашки, гp.

V - объем воды, взятой для анализа, мл.

Определение содержания плотного остатка

Плотным остатком называют высушенный при 60°С остаток, получающийся при выпаривании досуха нефильтрованной исследуемой воды. Плотный остаток определяют в сточных водах, содержащих большое количество низкокипящих и легколетучих органических веществ ( например низшие кислоты жирного ряда). Он характеризует содержание минеральных и органических летучих и легко разлагающихся примесей.

В прокаленную, охлажденную и взвешенную фарфоровую или кварцевую чашку вносят при помощи пипетки 10-50мл. нефильтрованной анализируемой воды. Воду выпаривают на водяной бане досуха. Чашку с остатком помещают в сушильный шкаф и высушивают при 60°С до постоянного веса. Содержание плотного остатка ( X ) в мг/л вычисляют по формуле:

где P1 - вес чашки с сухим остатком, гр.

Р - вес , пустой чашки, гp.

V - объем воды, взятой для анализа, мл.

Активная реакция воды ( определение рН сточных вод).

Активная реакция воды является показателем ее щелочности или

кислотности, количественно она характеризуется концентрацией

водородных ионов. Молекулы воды диссоциируют на ионы водорода и гидроксила: Н2 О  Н+ + ОН-

Н+ + ОН-

В нейтральном растворе концентрации водородных и гидроксидных ионов равны, т.е. [H+ ] = [О] = г.ионов/л.

Очевидно, что изменение концентрации одного из ионов влечет за собой изменение концентрации другого иона.

При [Н+ ] > растворы имеют кислую реакцию, а при [Н+]< щелочную. На практике активную реакцию воды выражают водородным показателем рН, являющимся отрицательным десятичным логарифмом концентрации водородных ионов . Следовательно, для нейтральной воды . рН = 7, для кислой - меньше 7 и для щелочей - больше 7.

В сточных водах рН определяют электрометрическим способом, используя стеклянный электрод. Метод основан на тем, что при изменении рН на единицу потенциал стеклянного электрода изменяется при 25° С на59,1 мВ, при 20° С на 58,1 мВ. Для измерения рН выпускаются специальные приборы - рН - метры. Для определения рН среды применяются различные индикаторы.

Химическое потребление кислорода.

Перманганатная окисляемость, характеризующая ХПК - это количество кислорода, эквивалентное количеству расходуемого окислителя - перманганата калия (КМп04) . Окисляемость выражается числом миллиграммов КМп04, израсходованного на окисление восстановителей, содержащихся в 1 литре воды. Существует 2 способа определения окисляемости воды: способ Кубеля, основанный на окислении веществ в воде в сернокислой среде при кипячении, и способ Шульце, когда окисление перманганатом калия проводят в щелочной среде. Метод Кубеля применим для несильно загрязненных вод. По методу Шульце окисляемость определяют следующим образом: в колбу на 250 мл. налить 100 мл. пробы исследуемой воды, прибавить 10 мл. 0,01н раствора КМп04 и 0,5 мл. 33%-го раствора NaOH, перемещать, нагреть до кипения и кипятить 10 мин; затем прибавить 5 мл. серной кислоты (1:3), 10 мл. 0,01н раствора щавелевой кислоты. Смесь титровать 0,01н раствором КМп04 из бюретки до появления розовой окраски. Окисляемость вода рассчитывают по формуле:

где:

- объем раствора , пошедший на титрование;

0,32 - эквивалент , соответствующий 1 мл. его 0,01 н. раствора;

У иго - объем взятой пробы.

Биохимическое потребление кислорода. БГЖ - количество кислорода, использованного при биохимических процессах окисления органических веществ за определенный период времени, в мг 02 на 1 мг вещества. Проба и холостая проба перемешиваются на воздухе и выдерживаются в течении 5 дней, после чего количесиво кислорода определяют иодометрией ( по количеству выделившегося иода при взаимодействии с гидроксидом марганца и KJ, иод титруют тиосульфатом) [17].

MnS04 + 2КОН  Mn(OH)2 + К2 S04 2 Мп(ОН)2 + 02 2Н2 Мn03

Mn(OH)2 + К2 S04 2 Мп(ОН)2 + 02 2Н2 Мn03

2Н2 Мn03 + 2KJ + 2Н2 S04 K2S04 + MnS04 + ЗН2 О + J2 J2 + 2 Na2 S2 03  Na2 S4 06 + 2NaJ

Na2 S4 06 + 2NaJ

Фотоколориметрическое исследования.

Оптическую плотность чистой воды и свой воды определен на ФЭК. Путем сопоставления оптических плотности, чистой и сточной воды определили степень осветления исследуемых вод.

ГЛАВА III. ОБСУЖДЕНИЕ РЕЗУЛЬТАТОВ

3.1. РАСЧЕТ НОРМ ВОДОПОТРЕБЛЕНИЯ

И ВОДООТВЕДЕНИЯ

При расчете нормативов на производственные нужды использован отчет "Расчет норм и нормативов водопотребления и водоотведенпя по УДП Шуртаннефтегаз на 2001-2005 г.г." АООТ «Нефтегазпсследование», а также использованы данные проекта строительства ДКС.

Расчет нормативов выполнен на основе следующих документов: КМК 2.04.01-97. КМ К 2.04.02-97. КМК 2.04.03-97, СНиП 11-30-76, СНпП 11-90-81.

Расчет норм водопотребления воды для хозяйственно- питьевых нужд.

Основное производство

- Питьевые нужды работающих, м3/год:

W = X * r * Т/1000,

где:

N - норматив водопотребления на питьевые нужды, 25 л, чел. в смену:

г - численность работников. 2000 чел.

Т - планируемое количество рабочих дней в году, 365 дней

W = 25*2000*365/1000= 15375.63 м3год. 42.125 м3/сут.

- Питьевые нужды инженерно-технических работников административных зданий, м3/год

W = N* r * Т/1000.

где:

N норматив водопотребления на питьевые нужды, 12 л/чел.;

r - численность работников, 352 чел .

Т - планируемое количество рабочих дней одного работника в году, 240 дней

W = 12*352*240/1000 - 1013.76 м3/год; 4.224 м3/сут

- Душ, м3/год

W = N * r * Т / 1000

где

N - норма расхода воды на одну душевую сетку.

N = 500 л/смену;

r - количество сеток, r - 94;

n - количество смен; п = 3;

Т - количество рабочих дней в году. 365.

W = 500*94*3*365/1000 = 51465 м3/год; 141 м3/сут.

- Мойка полов, м3 /год

W = N * F * Т/1000,

где:

N - норма расхода воды для мытья полов, N = 2 л/м2 пола;

F - площадь полов, подлежащих мойке, м2, F = 14100 м2;

Т - планируемое число дней, Т =256 дня.

W = 2*14100*256/1000 = 7219,2 м3/год; 28.2 м3/сут.

Столовая:

W = N* r* Т/1000,

где:

N - расход воды на приготовление пищи реализуемое в зале, на 1 условное блюдо составляет 12 л воды. Нормы расхода воды включает все дополнительные расходы (обслуживающий персонал, душевые для персонала, уборка помещений и т.д.)

r- количество условных блюд составляет 3577.

Т - расчетное число дней, Т = 365 дней.

Водопотребление на столовую составит:

W = 12*3577*365/1000 = 15667 м3/год; 42,924 м3/сут

- Прачечная

W - N * g * Т / 1 000

где:

N - норма расхода воды на 1 кг сухого белья. N = 75 л/сут;

g - количество сухого белья; кг, g = 385 кг/сут;

Т - планируемое число рабочих дней. Т = 52 дня.

W = 75*385*52/1000 = 1 501,5 м3/год; 28,875 м3/сут.

- Полив деревьев. На предприятия имеются сады. Общая площадь, занимаемая деревьями, составляет 38 га Это миндаль, урюк, персики, груши, яблони, виноград сосны.

W= N * S * К * Т/1000.

где:

N - норматив на полив плодовых деревьев и сосен; N = 10-15 л/м2; принимаем равным : 2 л/м2 для данного района;

S - площадь полива. S = 380000м2;

К- планируемое количество поливок вдень; К = 1,0.

Т - планируемое количество поливов в год, 96 дней

W - 12*380000*96*1/1000 = 437760 м3 /год ; 4560 м3/сут.

- Полив усовершенствующих покрытий

W = N * S * К * Т/1000,

где:

N - норматив полива, N =0,4 л/м2 ;

S-площадь полива. S=3000м2;

К-планируемое количество поливок в день; К = 1.0.

Т - планируемое количество поливов, 150 дней

W = 0.4*3000*150*1/1000 = 180 м3/год; 1,2 м3/сут

- Полив парников (теплиц)

W = N * S * К * Т/1000,

где:

N -норматив на полив, N = 6 л/м2;

S-площадь полива. S - 20000 м2;

К-планируемое количество поливок в день; К = 1.0.

Т-планируемое количество поливов в год,180 дней

W = 6*20000* 180* 1/1000 = 21600

10. Полив деревьев (декоративных) на площадке РМЦ.

W = N * S * К * Т/1000,

где:

N -. норматив на полив. N = 4 л/м2;

S - плошадь полива. S = 20000 м2;

К - планируемое количество поливок в день; К = 1,0.

Т - планируемое количество поливов в год, 96 дней

W = 4*20000*96* 1/1000 = 7680 м3/'год; 80 м3/сут.

ТАШЛЫ

1.Питьевые нужды рабочих , м3/год

W =N * r * Т/1000,

где:

N-норматив водопотребления на питьевые нужды,25 л/чел.в смену;

r - численность работников. 50 чел.

Т - планируемое количество рабочих дней одного работника в году. 365 дней. W = 25*50*365/1000 = 456.25 м3/год; 1.25 м3/сут.

2.Душ, м3/'год

W= N * r * Т/ 1 000

где:

N - норма расхода воды на одну душевую сетку. N = 500 л/'смену;

r - количество сеток, г = 1;

n - количество смен; n = 1;

Т - количество рабочих дней и году, 365.

W = 500* 1 * 1 *365/1000 = 182.5 м3/год; 0.5 м3/сут.

3.Столовая на 10 чел:

W = N * r* Т/1000,

где:

N - расход воды на приготовление пищи реализуемое в зале, на 1 условное блюдо составляет 12 л воды. Нормы расхода воды включает все дополнительные расходы (обслуживающий персонал, душевые для персонала, уборка помещений и т.д.)

r - количество условных блюд составляет 66.

Т - расчетное число дней, Т = 365 дней.

Водопотребление на столовую составит:

W = 12*66*365/1000 = 289,08 м3/год; 0,79 м3/сут.

4.Полив парников (лимонарий):

W = N * S * К * Т/1000.

где:

N - норматив на полив, N = 6 л/м2;

S - площадь полива. S = 2200 м2;

К - планируемое количество поливок в день; К = 1.0.

Т - планируемое количество поливов в год, 180 дней

W = 6*2200* 1 80* 1/1000 = 2376 м3/год; 13,2 м3/сут.

5. Полив деревьев

W = N * S * К * Т/1000,

где:

N - норматив на полив плодовых деревьев,

N = 10-15 л/м2: принимаем равным 12 л/м" для данного района;

S - площадь полива, S = 7000 м2;

К - планируемое количество поливок в день; К = 1.0.

Т - планируемое количество поливов в год, 96 дней

W = 12*7000*96* 1/1000 = 8064 м3/год ; 84 м3/сут.

ДКС

1 Питьевые нужды рабочих ДКС, м3 /год

W=N * r * T/1000.

где:

N-норматив водопотреблеппя на литьевые нужды, 25 л/чел. в смену;

r - численность работников. 129 чел

Т - планируемое количество рабочих дней одного работника в году, 365 дней

W1= 25* 129*365/1 000 = 1177,125 м3/год; 3,23 м3 сут.

- Душ, м3 /год

W =N* r * t *n* Т/1000

где

N - норма расхода воды на одну душевую сетку. N = 500 л час;

r - количество сеток; r = 7;

n - количество смен, п =3;

Т - количество рабочих дней в году, 263.

W = 500*7*3*263/1000 = 2761,5 м3/год; 10,5m3/cут

- Полив усовершенствующих покрытий

W = N * S * К * Т/1000,

где:

N - норматив на полив. N =0.4 л/м3;

S - площадь полива. S = 2000 м3;

К - планируемое количество поливок в день; К = 1,0.

Т - планируемое количество поливов, 150 дней

W = 0,4*2000* 1 50* 1 /1000 = 120 м3/год ; 0,8 м3/сут

- Полив деревьев санитарной зоны:

W = N * S * К * Т/1000,

где:

N -. норматив полива деревьев, N = 4 л/м2;

S - площадь полива. S = 5000о м2;

К - планируемое количество поливок в день, К = 1,0.

Т - планируемое количество поливов в год, 96 дней

W = 4*50000*96* 1/1000 = 19200 м3/год; 200 м3/сут.

МРАМОРНЫЙ ЦЕХ

- Питьевые нужды работающих, м3/год

W = К * r * Т/1000,

где:

N норматив водопотребления на пи тьевые нужды, 25 л/чел. в смену;

r - численность работников, 49 чел .

Т - планируемое количество рабочих дней одного работника в году, 263 дня

W1 = 25*49*263/1000 = 322,175 м3/год; 1,225 м3\сут.

- Душ, м3/год

W=N * r * Т / 1000

где:

N - норма расхода воды на одну душевую сетку. N = 500 л смену;

r - количество сеток; r = 3;

Т - количество рабочих дней г. году, 263.

W = 500*3*263/1000 = 394,5 м3/год; 1,5 м3 сут.

- Прачечная

W =N * g * Т / 1000

где:

X - норма расхода воды на 1 кг сухого белья. N = 75 л/сут;

g - количество сухого белья; кг. g = 14 кг/сут;

Т - планируемое число рабочих дней Т = 52 дня.

W = 75* 14*52/1000 = 54,6 м3/год; 1,05 м3/сут.

- Столовая:

W=N * r* T/1000,

где:

N - расход воды на приготовление пищи, реализуемое в зале, на 1 условное блюдо составляет 12 л воды. Нормы расхода воды включает все дополнительные расходы (обслуживающий персонал, душевые для персонала, уборка помещений и т.д.)

r - количество блюд. Согласно СНиП 2.08.02-89, для столовой на 10 посадочных мест при промышленных предприятиях количество условных реализуемых блюд составит 66.

Т - расчетное число дней, Т = 263 дней.

Водопотребленпе на столовую составит:

W - 12*66*263/1000 208,296 м3/год; 0,792 м3/сут.

5. Полив сада:

W = N * S * К * Т/1000,

где :

N-норматив на полив плодовых деревьев, N = 10 л/м ;

S - площадь полива, S = 7700 м2;

К - планируемое количество поливок вдень; К = 1,0.

Т - планируемое количество поливов в год, 96 дней

W = 10*7700*96*1/1000 = 7392 м3/год; 77 м3/сут.

ПОСЕЛОК ШУРТАН С ВОЕННЫМ ГОРОДКОМ

- Питьевые нужды жителей поселка. м3/год

W = N * r* Т/1000,

где:

N - норматив водопотребления, 60 л/чел.

r - численность жителей. 472 чел.

Т - количество дней в году, 365 дня

W = 60*472*365/1000 = 10336,8 м3/год; 28,32 м3/сут.

- Питьевые нужды военного городка. м3/год

W = N * г * T/1000,

где:

N-норматив водопотребления, 60 л/чел.

r-численность жителей. 500чел.

Т - количество дней в году, 365 дня

W = 60*500*365/1000 = 10950 м3/год: 30,0 м3/сут.

- Питьевые нужды общежития, м3/год

W = К * r * Т/1000,

где:

N-норматив водопотребления, 85 л чел.

r - численность жителей, 45 чел.

Т - количество дней в году, 365 дня

W = 85*45*365/1000 = 1396,125 м3/год; 3,825 м3/сут.

- Полив деревьев и приусадебных участков

W = N * S * К * Т/1000,

где:

N -. норматив на полив, N = 7 л/м2

S - площадь полива. S = 50000 м2;

К - планируемое количество поливок в день: К = 1.0.

Т - планируемое количество поливов в год. 183 дня

W = 7*50000* 183*1/1000 – 64050м3/год ; 350м3/сут.

РАСЧЕТ УДЕЛЬНЫХ НОРМ ОДОПОТРЕБЛЕНИЯ И ВОДООТВЕДЕНИЯ

Удельные нормы водопотребления и водоотведения рассчитаны на 100 тыс. м" добычи газа. Индивидуальные удельные нормы по предприятию разработаны Бухарским АООТ «Нефтегазисследование» на 20 млрд. перерабатываемого газа.

Удельная норма водопотребления. на каждые 100 тыс м3 газа, выведена из нормативного расхода воды на собственные нужды с учетом потерь при транспортровке (20041.54 тыс. м ' тод) и составляет:

20041540/200000 = 100.21 м3/ 100 тыс. м3

Удельная норма водоотведения выведена из нормативного образования сточных вод (589.26 тыс.м3/год) и составляет:

589260/200000 = 2,95м3/100 тыс. м3

Нормативно-расчетное количество оборотного' водоснабжения на производстве составляет - 23580750 м'7год. Процент оборотного водоснабжения от общей потребности воды для производственных нужд (1421400 -ь 23580750 = 25002150 м3/год) составляет:

23580750*100/25002150=94,3%

3.2. Очистка сточных вод УДП “Шуртаннефтегаз”

Для очистки сточных вод УШК “Шуртаннефтегаз” применяют механическую очистку от грубодисперсных примесей и всплывающих нефтепродуктов, физико-химическую и биологическую очистку. Физико химические методы используют для удаления из сточных вод тонкодисперсных взвешенных частиц (твердых и жидких), растворимых газов, минеральных и органических веществ. Использование физико-химических методов для очистки сточных вод по сравнению с другими методами имеют ряд преимуществ:

- достижение более глубокой и стабильной степени очистки;

- меньшие размеры сооружений;

- меньшая чувствительность к изменениям нагрузок;

- возможность полной автоматизации;

- простота очистных сооружений;

- возможность рекуперации выделенных веществ.

Выбор того или иного метода очистки (или нескольких методов) производят с учетом санитарных и технологических требований, предъявляемых к очищенным производственным сточным водам с целью дальнейшего их использования. Для очистки сточных вод УШК “Шуртаннефтегаз” нами был использован в качестве коагулянта Al2 (S04)3. При этом процесс гидролиз протекает следующим образом:

А13+ + НОН А1(ОН)2- + Н+

А1(ОН)2- + НОН А1(ОН)2+ + Н+

А1(ОН)2+ + НОН А1(ОН)3 + Н+

А13+ + НОН А1(ОН)3 + ЗН+

В действительности процесс гидролиза протекает значительно сложное. Ион металла образует ряд промежуточных соединений в результате реакции с гидроксид -ионами и полимеризации. Образующиеся соединения имеют положительный заряд и легко адсорбируются отрицательно заряженными коллоидными частицами.

Многочисленными работами показано эффективность их применения для таких производственных сточных вод, в которых примеси находятся в коллоидном или в мелкодиспергированном состоянии, т.е. в виде взвесей, мути [20].

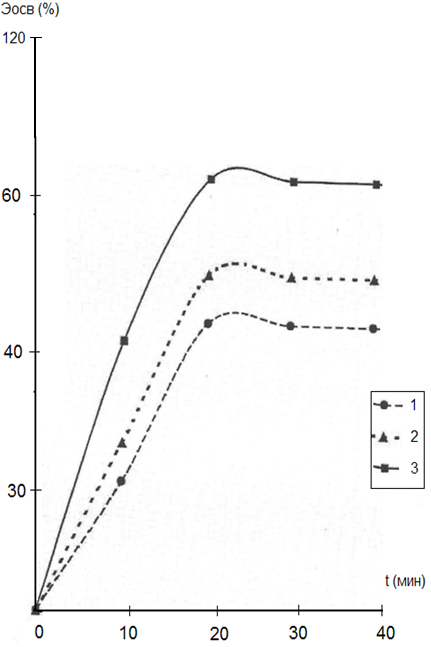

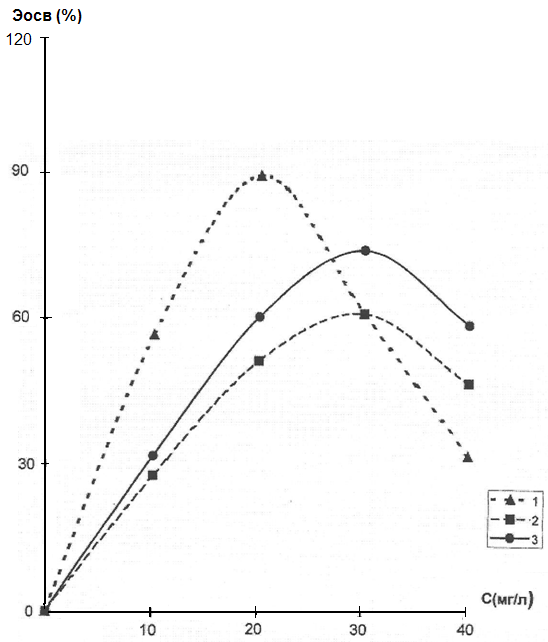

Практически процесс осаждения твердой фазы из сточных вод при обработке реагентом Al2 (S04)3 завершается в течение 2-х часов. Осадок при этом обводненный, кроме того эффект осветления сточных вод, определяемый фотоколориметрированием не превышает 15%, так как содержится значительное количество высокодисперсных фракций гидроксида алюминия. Для ускорения процесса осаждения и уплотнения осадка, а также повышения эффекта осветления использованы флокулянты: ПАА. При применении флокулянта эффективность очистки сточных вод ускоряется в десятки раз. Из рис.1 видно, что за 25 мин. эффективность очистки в присутствии флокулянта достигает 92%, ПАА 75% , а без добавления флокулянта 60%. Таким образом установлено, что флокулянт ускоряет процесс очистки в 2-3 раза за очень короткое время.

Далее нами было исследовано изменение эффекта осветления сточных вод УШК “Шуртаннефтегаз” от концентрации добавляемых флокулянтов. Из рис.2, видно, С увеличением дозы флокулянтов до определенных значений (15-20 мг/л) эффект осветления сточных вод растет, а затем наблюдается его снижение при дозах, превышающих оптимальное значение (20-30 мг/л), вследствие процесса стабилизации. Установлено, что в присутствии полиэлектролитов процесс осаждения ускоряется в 6-7 раз. Установлено, что наибольший эффект осветления наблюдается в случае добавления флокулянта в количестве 20 мг/л., для флокулянта ПАА этот эффект наблюдается в количестве 30 мг/л. При этом эффективность очистки составляет 92% для «Унифлок» , 75%) для ПАА и 60% без добавления флокулянта. Таким образом установлено, что при применении флокулянта наблюдается наибольший эффект при наименьшем его расходе.

В дальнейшем мы изучали изменение оптической плотности от времени ( рис.3) и установили, что за 5-10 мин наблюдается наименьшее значение оптической плотности в присутствии флокулянта по сравнению с ПАА. Это доказывает эффективность данного предлагаемого нами флокулянта при очистке сточных вод УШК “Шуртаннефтегаз”.

Рис.1. Зависимость эффекта осветления сточных вод УДК «Шуртаннефтегаз» от времени: 1 - без флокулянта; 2-е ПАА ; 3 - с «Унифлок».

Таким образом проведенные исследования показывают, что реагентный метод позволяет очищать сточную воду до норм ПДК и проведен сравнительный анализ флокулирующей способности ПАА и «Унифлок». Установлено, что «Унифлок» в 2 раза эффективнее ПАА, оптимальной концентрацией «Унифлок» является 20 мг/л.

Рис.2. Зависимость эффекта осветления от концентрации применяемых флокулянтов: 1-е «Унифлок», 2-е ПАА , 3 - без флокулянта.

Рис.3. Изменение оптической плотности сточной воды во времени:

1- с ПАА, 2- с «Унифлок» , 3-без флокулянта

По органолептическим свойства сточные воды характеризуются мутностью, представляют собой эмульсию хлопьевидных взвешенных веществ, отличаются запахом сероводорода. Воды нефтеперерабатывающих заводов относятся к водам, содержащим органические вещества. Органические примеси сточных вод без очистки резко увеличивают окисляемость, БПК, снижается количество растворенного кислорода, уменьшается прозрачность воды, изменяется окислительно- восстановитель-

ный потенциал. Нерастворенные органические примеси оседая на дно, начинают разлагаться с выделением СН4 и Н2S и др. При значительном загрязнении возникает кислородный дефицит, нарушается гидрохимический режим водоемов.

В дальнейшем нами были проведены исследования по проведению биологической очистки сточных вод. Эксперименты и анализы сточной воды проводились на лабораторной модели, представляющую собой уменьшенную в 10 раз копию предлагаемого очистного комплекса. Лабораторная модель состоит из стеклянного прямоугольного в сечении бассейна. В него наливалась сточная вода, отстаивалась в нем в течение некоторого времени, механически снималась нефть и удалялась вода через отверствие в стенке. По стеклянной трубе (трубопроводу) она подавалась в цилиндрический стеклянный сосуд (сначала в один, потом во второй и третий). Отстаивалась в течение 8 часов в первом сосуде, через отверстие в верхней части удалялась нефть частично с водой , в нижней конической части скапливался шлам, удаляемый также через отверстие. Потом эта вода из трех сосудов объединялась и в нее помещались водные растения. Уже через день стали заметны изменения. Резервуар (бассейн для биоочистки) с растениями представляет собой стеклянный лоток высотой 50 см. является наиболее оптимальной, что подтверждено экспериментально: для этого брались лотки различной высоты (в лотках с высотой менее 50 см. корни засыхали, в лотках с высотой более 50 см. процесс очистки шел менее эффективно).

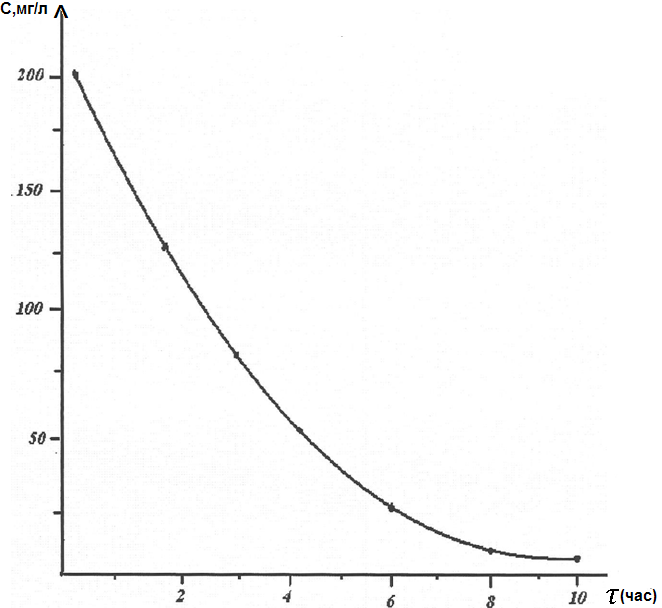

Также исследовалось и влияние рН, температуры сточной воды. Пробы на анализы брались из всех сосудов, резервуаров через определенное время. Полученные результаты этих анализов представлены на рисунках 4-8. На рис.4, показан график зависимости массы (содержания) взвешенных веществ с течением времени. Из рисунка видно, что после биологической очистки процесс отстаивания завершается за 8 часов.

Рис.4. Зависимость содержания взвеигенншх веществ от времени

отстаивания

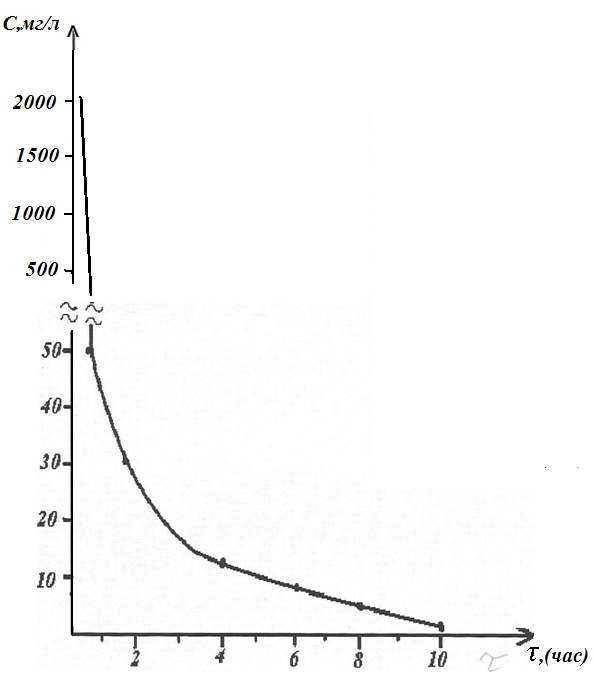

Рис.5. Зависимость содержания нефтепродуктов от времени отстаивания

Также исследовалось и влияние рН, температуры сточной воды. Пробы на анализы брались из всех сосудов, резервуаров через определенное время. Полученные результаты этих анализов представлены на рисунке 4. Из рисунка видно, что после биологической очистки процесс отстаивания завершается за 10 часов.

Далее мы изучали изменение содержания нефтепродуктов в процессе биологической очистки от времени. Из рис.5 видно, что за 10 часов содержание нефтепродуктов в сточной воде достигает до 5 мг/л , что обеспечивает достижение предельно допустимых значений нефтепродуктов в воде.

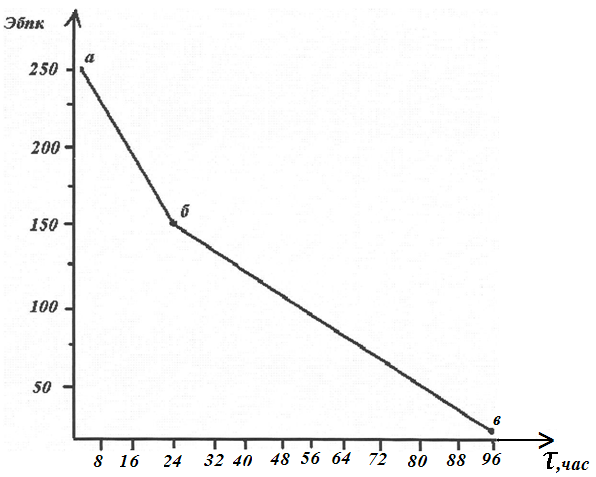

На рис.6 представлена зависимость эффекта очистки (БПК) от времени. В точке а - значение БПКполн до очистки, в точке б - после остойника, в точке в - после биоочистки. Таким образом из рис.6 видно , что после биологической очистки достигается полная очистка сточных вод содержащих нефтепродукты.

Puc.6. Зависимость эффективности биологические очистки от продолжительности процесса очистки.

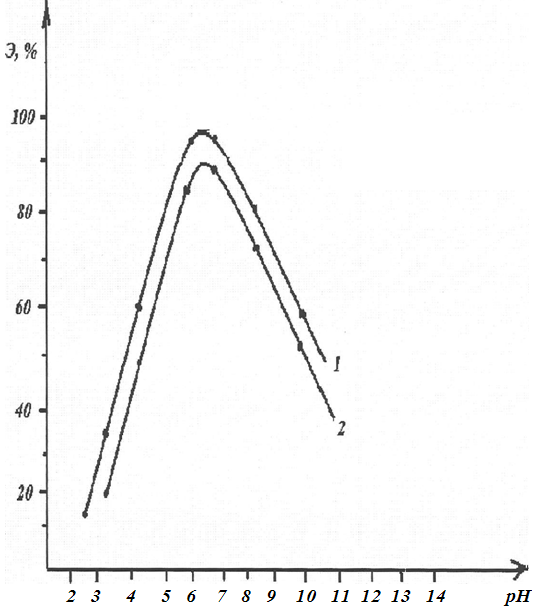

Далее нами были проведены исследования по изучению влияния рН-среды на эффективность очистки сточных вод содержащих нефтепродукты. Из рис.7, видно, что эффективность очистки взвешенных веществ достигает максимального значения 87,5% при рН-6,5, биологической очистки 98% при рН-6,5.

Рис.7. Кривая зависимости эффекта очистки биологическим

методом от рН среды.

1-Эпбк : 2-Эвзв. в-ва.

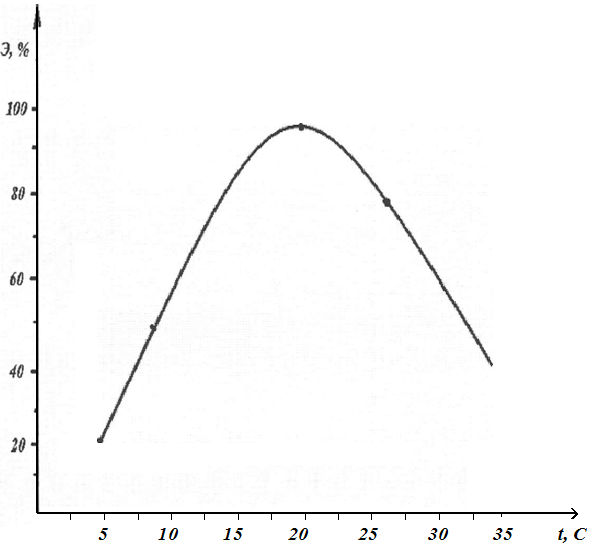

В дальнейшем мы проводили исследования по изучению влияния температуры на эффективность очистки сточных вод. Из рис.8 видно, что с увеличением температуры эффективность биологической очистки увеличивается и при 20°С достигает максимального значения. Это объяс-няется тем, что оптимум развития микроорганизмов относящихся к группе мезофиллов находится в пределах 20-25°С. Данная температура является наиболее благоприятной для роста, развития и размножения этой группы микроорганизмов к которым относятся бактерии, простейшие организмы, сине-зеленые водоросли. В данной области температур они интенсивно расщепляют остатки органических соединений.

Рис.8. Кривая зависимости эффекта очистки от температуры

3.3. Расчет и выбор оборудования

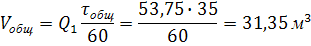

- Флотатор

Данные для расчета:

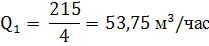

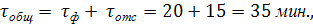

- производительность установка Q=215 м3/г.

в схеме предусмотрено 4 флотатора ,производительность 1- го флотатора:

-принимаем высоту флотатора, Н, (до уровня воды) 2500 мм,

-время пребывание стоков во флотаторе, общ ,35 мин, т-с.

где: –время пребывание стоков во флотационной камере,

=20 мин;

– время пребывания стоков в отстойной камере, =15 мин.

Необходимый объем флотатора:

Площадь флотатора:

Диаметр отстойной камеры:

Площадь флотационной камеры:

Диаметр флотационной камеры:

На основании произведенных выше расчетов, принимаем флотатор [3]:

Н=4355 мм

Dотс. =4000 мм

Dфл.= 3000 мм

Вес=6495 т

Расчет обечайки флотатора.

Исходные данные для расчета:

- высота обечайки Н=4355 мм.

- диаметр флотатора D= 4000 мм

- температура среды tc=320C

- давление P=0,098 МПа

- материал – столь углеродистая ст3 ГОСТ 380-71

Расчетная температура стенки флотатора:

t = tc = 320C.

Допускаемое напрежение:

- в рабочем состоянии

[] = * = 1138 = 138 МПа, где

*=138 МПа для столи Ст3 при температуре 320С ;

=1 – поправочный коэффициент в зависимости от вода заготовки.

- при гидравлических испытаниях

[]и=т20/1,1 = 208/1,1 = 189,1 МПа,

где: т20=208 МПа – минимальное значения пределе текучести для стоки Ст 3 при +200С.

Расчетное значение внутреннего давление:

Pp = P = 0,098 МПа ,

принимаем Pp = 0,2 МПа.

Пробное давления при гидравлическом испитании:

= 0,5 МПа

где: ==140 МПа – при температуре 200С.

Коэффициэнт прочности предельных сварных твов обечайки =1, т.к принято, что тви с двусторонним сплошным проваром выполяется автоматической сварной.

Прибавки к расчетной таму спенки:

-для компенсации коррозии.

Ск=Пв=0,1·15=1,5 мм ,

где: П=0,1 мм/год –скорость коррозии;

в=15 лет – срок эксплуатации;

-для компенсации эрозии:

Сэ = 0

- для компенсации минусового допуска

С2 = 0

- технологическое прибавка.

С3 = 0

Тогда получим С = С1 = Ск = 1,5 мм

Расчетное стенки цилиндрической обечайки:

Sр=max

Исполнительное томцина степки цилиндрической обечайки:

S = Sp + C + C0 = 5,5 + 1,5 + 0,2 = 7 мм ,

где: С0 = 0,2 мм – условие округление толщины до ближайшей большей стандартной толщины (ГОСТ 19903 - 14)

Выбор насосных Установок.

а) насосы (поз. 4 и поз. 8) для подачи стоков из приёмного резервуара в напорные принимаем центобетные фенольные марки ФГ 51/58:

производительность 60 м3/час

напор 50 м

Электродвигатель АО 2-91-4 мощностью 75 кВт.

Для введения водовоздушной смеси во всосивающую лишно этих насосов принят эжектор ЭВ - 50 – 7.

Количество воздуха, подсаспвоемого эжектором через ротаметр составляет 3% от количества подаваемой воды и равно.

215*0,03 = 6,45 м3/час

-давление, создаваемое эжектором 0,25 кг/см2

-диаметр сопла 8 мм

-вес 7,8 т

б) насоси (наз. 12) для подачи жиромассы из пенасборника приняты

шестеретиге марки Ш 40 -62

-напор 40 м

-электродвигатель АО2- 31 – 4

-мощностью 2,2 кВт n = 1430 об/мин

в) насоси для подачи очищенных вод на градирню для охлаждения аналогичны насосам (наз. 4 и наз. 8) , т.с. центробериге фенольные марки

ФГ 51/58,

Выбор штуцеров

Для флотатора предусмотрены следующие штуцера:

- для входа сточных вод

- для выхода очищенных воды

- для выхода жиромассы

- для слива

- для входа горечей воды

- для выхода горечей воды

- для входа горечей воды на орошение щелоча.

Выбор штуцеров производится с учетом расхода жидкости, проходящей через них [4,ГОСТ 3262-75].

Выбираем штуцер для входе составляет 53,75 м3/час т.с. 14,9 л/с.

соответствии с этим выбираем штуцер с Dу = 125 мм , с учетом того, что давление не превышает 0,1 МПа .

Аналогично выбираем штуцер для выхода сточных вод Dу = 150 мм,

p = 0,1 МПа.

Как видно из ваше произведенных расчетов, расход жиромассы, собираемой с поверхности жидкости, составляет 1,29 м3/час. Учитывая вязкость среды, выбираем штуцер с Dу = 200 мм.

Для слива вод в канализацию выбираем штуцер с Dу = 100 мм.

Подача горечей воды предусмотрено в размере 3 м3/час. Штуцера для входа и выхода горечей воды, а также для воды на брошение желоба принимаем аналогичными с Dу = 25 мм

Dу – условный переход, мм.

Определяем диаметр одиночного отверстие, не требующего дополнительного укрепления [3]:

d0 = 2

=

где: Сш – расчетное прибавка к степные штуцере.

Из произведенного выше расчета следует, что для штуцеров для входа сточных вод, для выхода очищенной воды, для выходе жиромассы и слива требуется дополнительное укрепление в виде накладных колец, т.к. диаметры этих отверстий 100 мм, 125 мм, 150 мм и 200 мм, что больше 68 мм.

5) Выбор трубопроводов.

Трубопроводы для определение очистки методом напорной флотации принимается из стольных электросварных d = 100, 125, 150, 200 мм [4, ГОСТ 3262-75].

Согласно условному проходу выбранных штуцеров принимаем:

- трубопровод для подачи промышленных стоков d = 125 мм;

- трубопровод для вывода очищенных вод d = 150 мм

-трубопровод для отвода жиромассы d = 200 мм

-трубопровод для отвода вод в канализацию d = 100 мм.

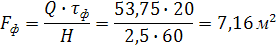

3.4. Разработка технологической схемы очистки сточных вод УДП «Шуртаннефтегаз».

Известно, что технология очистки сточных вод содержащих нефтепродукты включает механическую очистку от грубодисперсных примесей и всплывающих нефтепродуктов на нефтеловушках, физико- химическую очистку состоящую из процессов коагуляции и флокуляции для осаждения взвешенных веществ путем добавления реагентов таких как A12(S04)3 и ПАА, флотационную очистку от остатков нефтепродуктов и взвешенных частиц и биологическую очистку от растворенных органических веществ.

При очистке сточных вод от нефтепродуктов основное место отводится к реагентной очистке, что связано с доступностью и дешевизной используемых реагентов.

При использовании традиционных схем очистки воды возникают различные трудности, ведущие к непригодности очищенной воды для повторного использования, так как очистные сооружения не обеспечивают очистку сточных вод до предельно-допустимой концентрации (ПДК) вредных веществ в воде и водоемах. В связи с этим, для решения этих проблем нами разработана технологическая схема, включающая в себя замкнутые оборотные системы водоснабжения с очисткой сточных вод.

По предлагаемой нами технологической схеме (рис 13) очистка сточных вод содержащих нефтепродукты осуществляется следующим образом:

Сточные воды от УДП «Шуртаннефтегаз» поступают самотеком в противоударный колодец поз.1 промышленных стоков. Из противоударного колодца стоки подаются нефтеловушку поз.2.