Разработка технологии ремонта мотор компрессора тормозной системы электровоза «O’zbekiston»

“ЎЗБЕКИСТОН ТЕМИР ЙЎЛЛАРИ” ДАТК

ТОШКЕНТ ТЕМИР ЙЎЛ МУХАНДИСЛАРИ ИНСТИТУТИ

имоя илишга

русат берилсин

___________ Кафедра мудири

“___”___________2012.й

“Электр транспорти” кафедраси

МАЛАКАВИЙ БИТИРУВ ИШИ

Мавзу: Разработка технологии ремонта мотор компрессора тормозной системы электровоза «O’zbekiston».

Муаллиф : Бакиев С. С.

Рабар: Хамидов И.Х.

Маслахатчилар: Акбаров М.

Шодиева К.И.

Таризчи:

Тошкент – 2012 й.

“ЎЗБЕКИСТОН ТЕМИР ЙЎЛЛАРИ” ДАТК

ТОШКЕНТ ТЕМИР ЙЎЛ МУХАНДИСЛАРИ ИНСТИТУТИ

Факультет Электромеханический

Кафедра“Электрический транспорт“

_5521300 – Электр техникаси, электр механикаси ва электр технологияси (Электр транспорти) йўналиш_ЕМ – 504 гурухи

«Тасдилайман»

_____________ Каф.мудири

2012-йил_________________

сана

МАЛАКАВИЙ БИТИРУВ ИШИ БЎЙИЧА ТОПШИРИ

Талаба__Бакиев Саидакбар Саидолимович

(фамилияси. исми, шарифи)

1.Битирув иши мавзуси Разработка технологии ремонта мотор компрессора тормозной системы электровоза «O’zbekiston».

_____________________________________Одобрено на заседании кафедры протоколом №6 09.11.2011 г.

2. Битирув ишини топшириш муддати 26 июня 2012 - года.

3. Битирув ишини бажаришга доир бошланич маълумотлар Использована техническая литература и информационные материалы локомативного депо “Ўзбекистон”

4. исоблаш-тушунтириш ёзувларининг таркиби (ишлаб чииладиган масалалар рўйхати)

1. Ведение.

2.Основная часть: Уcтройства. Назначение и технические параметры копрессора типа GAR электровоза серии Узбекистан.

3. Структура управления и состав предприятия

4. Технологический процесс ремонта моторо-компрессора GAR-22

5. Технико-экономический показатель

6. Охрана труда и техника безопасности

7. Использованная литература

5. Чизма ишлар рўйхати (чизмалар номи ани кўрсатилади)

1.Установка компрессора GAR-22 На електровозе серии Узбекистон

2. Обший вид росспаложения терретории локомотивного депо Узбекистан со спутника

3. принципиальная схема процесса работы компрессора

4. Электрическая схема мотор-компрессора марки GAR-22

6. Битирув иши бўйича маслахатчи (лар)

|

№

|

Бўлим мавзуси

|

Маслаатчи ўитувчи

Ф.И.Ш.

|

Имзо, сана

|

|

|

|

|

Топшири

Берилди

|

Топшири

бажарилди

|

|

1

|

Технико-экономический показатель

|

Акбаров М.

|

|

|

|

2

|

Охрана труда и техника безопасности

|

Шодиева К.И.

|

|

|

|

3

|

Основная часть

|

Хамидов И. Х.

|

|

|

7. Битирув ишини бажариш режаси

|

№

|

Битирув иши

босичларнинг номи

|

Бажариш муддати

(сана)

|

Текширувдан ўтганлик

белгиси

|

|

1

|

Введение

|

01.04.12-10,04,12

|

|

|

2

|

Основная часть: Уcтройства.

Назначение и технические параметры копрессора типа GAR электровоза серии Узбекистан

|

10.04.12-20,04,12

|

|

|

3

|

Структура управления и состав предприятия

|

20.04.12-01,05,12

|

|

|

4

|

Технологический процесс ремонта моторо-компрессора GAR-22

|

01.05.12-15,05,12

|

|

|

5

|

Технико-экономический показатель

|

15.05.12-15,06,12

|

|

|

6

|

Охрана труда и техника безопасности

|

15.06.12-23,06,12

|

|

|

7

|

Использованная литература

|

23.06.12-25,06,12

|

|

|

|

Битирув иши рабари Хамидов И.Х. ________

(Ф.И.Ш) (имзо)

Топширини бажаришга олдим _ Бакиев С.С. ________

(Ф.И.Ш) (имзо)

Топшири берилган сана 01.04.2012

ВЕДЕНИЕ

В Узбекистане с каждым годом растет понимание в обществе возросшей значимости транспортных коммуникаций в сбалансированном и динамичном развитии экономики.

Республика Узбекистан располагает мошной материально технической базой объектов социальной и производственной инфраструктуры. Эта новая система подготовки кадров и охраны здоровья населения, мощная сеть газопроводов, энергетической и транспортной инфраструктуры.

Развитая система производственной инфраструктуры, прежде всего железных дорог, их эффективное функционирование служить, как отмечал Президент Ислам Каримов, важнейшем условием и фактором снижения общих издержек производства, что повышает конкурентоспособность производимой продукции и в целом нашей экономики.

В настоящее время разрабатывается Концепция развития скоростного и высокоскоростного движения на железных дорогах Узбекистана, которая является составной частью транспортной политики страны.

Данная Концепция нацелена на реализацию основных приоритетов социальной политики непосредственно вытекающих из разработанных Президентом Республики Узбекистан И.А. Каримовым Антикризисной программы на 2009 – 2012 годы и программных положений по ускорению развития инфраструктуры, транспортного и коммуникационного строительства и социально-экономическому развитию страны на ближайшую и долгосрочную перспективу.

В современных условиях динамичное и бесперебойное функционирование большинства крупных субъектов народного хозяйства и каждого региона страны тесно связано с работой железнодорожного транспорта. Именно свойственные для железных дорог факторы транспортной доступности и дешевизны перевозок становятся все в большей мере определяющими в развитии экономики. Железные дороги страны играют важную роль при перевозке крупных партий грузов на дальние расстояния. Значение их особенно велико при перевозке нефти и нефтепродуктов, угля, черных и цветных металлов, химических и минеральных удобрений, хлопка-волокна зерна и другой сельскохозяйственной продукции, промстройматериалов и других массовых грузов.

В настоящее время на долю железнодорожного транспорта приходится более 60% объема грузооборота всех видов транспорта. Велика роль железных дорог в обеспечении внешнеэкономических связей республики. Удельный вес их в освоении экспортно-импортных грузов составляет более 80%.

Железнодорожный транспорт имеет важное значение и при перевозке пассажиров. На долю железных дорого приходится около 22% пассажирооборота междугородних сообщений всех видов транспорта и 13% пассажирооборота всех видов пригородного транспорта.

На железнодорожном транспорте себестоимость перевозок грузов в сравнении с автотранспортом в среднем в 3-5 раз ниже, против авиатранспорта в 12-15 раз. Затраты труда на железнодорожные перевозки также намного меньше, чем автомобильные и воздушные перевозки.

Кроме того, железнодорожный транспорт особенно при электротяге в экологическом отношении значительно чище, чем другие виды транспорта.

Следовательно, железные дороги и впредь в качестве основных жизнеобеспечиваюших артерий страны будут играть важную роль в стабилизации экономики, оживление рыночных отношений, развитие внутренних и внешних интеграционных связей отраслей и регионов, туризма, решение вопросов занятности населения и других острых социально-экономических проблем республики.

Одним из основных направлений совершенствования технологии перевозок грузов для локомотивных хозяйств железнодорожной компании Республики Узбекистан является – выбор рационального типа подвижного состава с учетом спецификации и свойств груза, требований клиента к качеству перевозок. Именно для достижения этой цели 26.04.2002 года между государственной акционерной железнодорожной компанией «Узбекистон темир йуллари» и Чучжоуским электроовзостроительным заводом Китайской народной республики был заключен контракт PIU-001\768 о закупке 12 единиц современных электровозов с конструкционной скоростью до 120 км/час, способных выполнять грузовые и пассажирские перевозки, и 15 единиц современных пассажирских электровозов, с конструкционной скоростью до 160 км/час. и контракт выполнен на 100 %.

В локомотивное депо «Узбекистан» на 2011 году прибавился в приписной парк два комплекта нового высокоскоростного поезда «Афросиоб» с конструкционной скоростью 250 км/час, изготовленной в Испанском государстве.

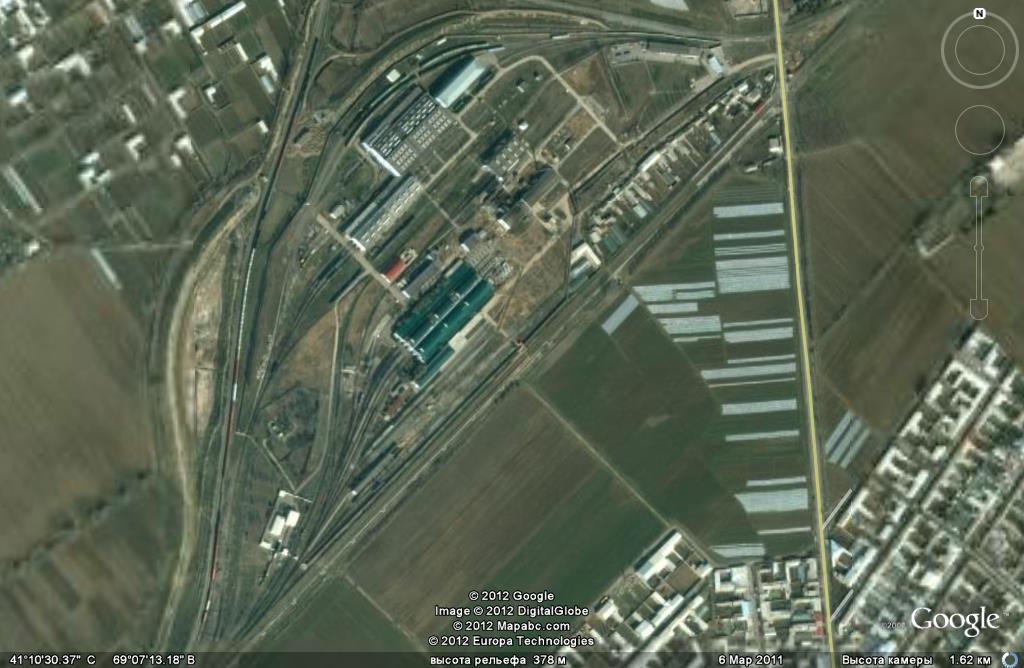

Рис-1

Обший вид росспаложения терретории локомотивного депо Узбекистан со спутника

41 10 30 37 градусов северной ширати 69 07 13 градусов васточной долготи.

Висота съёмки 1.23 км

CТРУКТУРА УПРАВЛЕНИЯ ПРЕДПРИЯТИЕМ

Производственной структурой локомотивного депо называется состав и соотношение участков основного и вспомогательного производства. На производственную структуру депо оказывают влияние различные факторы, основными из которых являются род эксплуатационной работы, уровень специализации и кооперирования, численность парка тягового подвижного состава и объём его работы, сложность технологических процессов и др.

В соответствии с производственной структурой для каждого депо устанавливается структура управления. Для управления производством в депо создается аппарат управления, состоящий из отделов, секторов, управляющих конкретными видами работ, производится определенная специализация инженерно-технических работников и служащих предприятия по выполнению комплекса работ одного конкретного назначения (функций).

В зависимости от участия управлении производством различают аппарат линейного управления, который наделяется необходимыми правами единоначалия и распорядительности: аппарат функционального управления, который призван способствовать управлению линейным аппаратом путем переработки информации и подготовки необходимых решений.

К аппарату линейного управления относятся начальник депо, его заместители, мастера и другие работники, которые в пределах предоставленных им прав принимают решения и несут ответственность за результаты производства. К аппарату функционального управления работники бухгалтерия, экономисты, диспетчерский аппарат, работники производственно-технического отдела, лабораторий и других подразделений депо.

Локомотивное депо «Узбекистан» является структурным подразделением Ташкентского регионального узла акционерной компании «Узбекистон темир йуллари».

Основано в 1978 году. Разрядность 1 класс, площадь занимаемой территории -21,28 га, общая полезная площадь цехов -26688 м2. Длина тяговых плеч: в грузовом движении -970 км, в пассажирском движении -668 км, в пригородном движении -526 км

Katta shtamp

Основной производительной деятельностью локомотивного депо «Узбекистан» является выполнение перевозок народно-хозяйственных грузов и пассажиров, производство планово–предупредительных ремонтов:

-тепловозов 2ТЭ10М в объеме ТО-3, ТР-1;

-тепловозов ТЭМ2 в объеме ТО-3, ТР-1, ТР-3;

-электропоездов ЭР9Е, в объеме ТО-3, ТР-1, ТР-1р, ТР-3, ТР-4;

-электровозов ВЛ80с, ВЛ60к ТР-3, ТР-4, КВР и КРП

-электровоз серии «Узбекистан» в объеме ТО-3, ТР-1, ТР-1р, ТР-3,

-электропоездов «Афросиоб» в объеме малого и среднего технического обслуживаний

Цех ТР-3 имеет 2 ремонтных стойла для установления 5-ти секции, имеется канава с гидравлическими домкратами длиной 100 м, с повешённой эстакадой и отдельная канава длиной 30 м со скатоподъемникам. В цеху имеется 2 мостовых крана грузоподъемность 10 тн и 32/5 тн;

Для производства ТР-3 электровозов имеется 13 участков и отделений:

-заготовительной отделение –для ремонта и восстановления узлов и агрегатов электровозов, изготовления отдельных запчастей и деталей;

-отделение ремонта фильтров –для ремонта и восстановления трансформатор фильтров;

-электроаппаратное отделение –для ремонта, испытания и восстановления электрических аппаратов;

-трансформаторное отделение для ремонта и восстановления трансформаторов;

-электромашинный цех для ремонта, испытания и восстановления ТЭД и вспомогательных и электрических машин; в цехе имеется 2 мостовых кранов грузоподъемность 12,5 и 5 тн;

-электроэкипажное отделение –для ремонта восстановления тележек, количество пар электровозов;

-термическое отделение –для ремонта и восстановления отдельных узлов и запасных частей;

-

-пантографное отделение –для ремонта и восстановления пантографов;

-колесно-токарное отделение –для обточки количество пар локомотивов;

-отделение по ремонту роликоподшипников для ремонта и восстановление роликоподшипников;

-кладовая запчастей;

-отделение по ремонту автосцепок для ремонта и восстановления автосцепок локомотивов;

-бабито-заливочно отделение для восстановления МОП;

-участок по гидравлическому испытанию резервуаров локомотивов;

-газо-электросварочное отделение для выполнения сварочных работ;

-электромашинное отделение, оснащенное стендами для ремонта и испытания электрических машин тепловозов;

-отделение по ремонту секции, холодильников тепловозов для ремонту, восстановления и испытания водяных и масляных секций тепловозов;

-электроаппаратное отделение –для ремонта, испытания и восстановления электрических аппаратов.

Цех ремонту тепловозов ТЭМ2 в объеме ТР-1, ТО-3 (ПЛАУЭН). Цех имеет 2 канавы 4 ремонтных стойла. На 1-й канаве имеется повышенная 1-ярусная эстакада. Имеется мостовой кран грузоподъемность 10 тн.

В депо имеется 1 реостатная установка для проведения реостатных испытаний тепловозов после ремонта ТР-1 и ТР-3.

Пункт технического осмотра электровозов (ПТО). ПТО имеет 2 канавы на 12 стоил, оборудованных 2-х ярусной повышенной эстакадой, бункерами для заправки песка. 6 стоил для запуска электровозов после ремонта ТО-2. имеется 2 пескосушильной барабана с 2-компрессорами КТ-6.

В депо имеется цех по ремонту контрольно –измерительных приборов (КИП) для ремонта, восстановления и испытания скоростемеров, радиостан, электроизмерительных приборов локомотивов. Для чего цех оснащен электрическими приборами и стендами.

Депо имеет следующие вспомогательные цеха и отделения:

-цех ЦРП (цех развития производства) –для изготовления новых испытательных стендов, приспособлений оснащенный станочными оборудованиями;

-ОГМ (отдел главного механика) –для выполнения ремонтно-профилактических работ по содержанию станочного оборудования, водопроводной, канализационной и отопительной сетей депо;

-строительный цех. Для выполнения ремонтов и поддержания эстетичного вида производственных и хозяйственных цехов и помещений;

-отдел главного энергетика. Для поддержания в исправном состоянии электросетей производственного и хозяйственного назначения;

-автогараж. Где имеется 27 единиц различных автотехники: грузовые -5 ед; легковые -12 ед; микроавтобус -2 ед; автопогрузчик -2 ед; тракторная техника -6 ед.

- Крановый цех. В котором имеются 3 шт х.д. крана КД9-163 и 1 шт КЖДЭ-16,2 из которых стоят в ожидании капитального ремонта.

-котельная. С двумя котелами ДКВР-6,5 -13 ГМ и 1 шт ДЕ-6,5, -14 ГМ. Для обеспечения горячей водой производственные и вспомогательные цеха и жил. поселок на ст. Узбекистан.

Вводиться в эксплуатацию новая котельная с четырьмя котлами ДЕ-16-14 ГМ для отопления производственных и вспомогательных цехов и помещений, а также жилых домов на ст. Узбекистан.

Цех по ремонту электровозов в объеме ТО-3, ТР-1, ТР-1р. Цех имеет 15 ремонтных стойл, 2 канавы на 10 ремонтных стойл с 2-х ярусными эстакадами. 1 канава на 5 ремонтных стойл предназначена для обточки колесных пар без выкатки на станке КЖ-20 и для подъеме кузова электровоза имеется 1 комплект домкратов ДЭТ-40

В цеху имеется 2 мостовых крана грузоподъемностью 5 тн каждый. Для производства ТР-1, ТР-1р, То-3 электровозов имеются следующие участки и отделения:

-аккумуляторное отделение –для ремонта и восстановления аккумуляторов электровозов;

-отделение ремонту, восстановлению испытанию автотормозного оборудования;

-компрессорное отделение по ремонту, восстановлению и испытанию компрессоров;

-отделение для изготовления и восстановления резинотехнических и пластмассовых

изделий;

-инструментальный цех для хранения выдачи измерительных приборов и инструментов, а также для изготовления и восстановления приспособлений и оснасток;

-механический цех –оснащен станочным оборудованием для обработки и изготовления различных деталей.

Цех по ремонту мотор-вагонного подвижного состава (МВПС). Реконструктирован под новой технологий.

Цех имеет 4 канава и ремонтных стойл длиной по 160 м каждой. 8-9 путь и канаву обслуживает 1 мостовой кран грузоподъемностью 10 тн, и 1 мостовой кран грузоподъемностью 25 тн, 10-11 путь канаву обслуживает 1 мостовой кран грузоподъемностью 10 тн 3-я канава оборудована 1-ярусной повышенной эстакадой для ремонта салонов и крыш электропоездов, горячей холодной водой.

,Для внутренней обмывки салонов , 4-я канава имеет 1-ярусную эстакаду и 2 комплекта домкратов ДЭТ-30

Кроме того в настоящее время строится новый здания для обточке колёс высокоскоростного электропоезда «Афросиоб» и здания для мойки.

Для производства ТР-1, ТР-1р, ТО-3 электропоездов имеются следующие участки и отделения

Электронное помещения для технического обслуживания и диагностикиэлектронных блоков электропоезда.

-электроаппаратное отделение –для ремонта, испытания и восстановления электрических аппаратов;

-аккумуляторное отделение –для ремонта и восстановления аккумуляторов электропоездов;

-электромашинных цех для ремонта, испытания и восстановления ТЭД и вспомогательных и электрических машин;

-компрессорная –обеспечивает цеха сжатым воздухом с двумя компрессорами марки 20 ВП.

-швейным цех для ремонта и пошива чехлов сидений машинистов локомотивов межвагонных соединителей чехлов ТЭД;

-отделение по ремонту, восстановлению испытанию автотормозного оборудования;

-столярный цех –для производства столярных работ депо.

Цех имеет внутреннее стойло на 6 секции для наружной обмывки вагонов электропоездов, для чего имеется установка для наружной обмывки.

Цех по ремонту тепловозов серии 3ТЭ10М, в объеме ТР-1, ТО-3, также тепловозов ТЭМ2 в объеме ТР-3.

Цех имеет 9 ремонтных стойл, 2 станка для обточки колесных пар без выкатки А-41,2 комплекта электрических домкратов ДЭТ-40,1 мостовой кран грузоподъемность 15/3 тн, скатоподъемность -1 шт.

В тепловозном цехе имеется следующие участки и отделения:

-заготовительное отделение –для ремонта и восстановления узлов и агрегатов тепловозов и изготовления отдельных запчастей и деталей;

-топливное отделение –для производства ремонта и испытания топливной аппаратуры тепловозов, который оснащен испытательными стендами

СОСТАВ ПРЕДПРИЯТИЯ

Локомотивное депо возглавляет начальник, назначаемый и соответствии с установленной номенклатурой должностей. Он несет ответственность за выполнение приказов, Управления и отделения железной дороги, осуществление задач, предусмотренных Положением о локомотивном депо; пользуясь правом единоналичия, руководит производственно-финансовой деятельностью депо.

Начальник депо распоряжается имуществом средствами депо, заключает договоры, выдает доверенности и подписывает денежные документы; принимает, перемещает, и увольняет работников депо; в пределах своих прав издает приказы и распоряжения, поощряет хороших и накладывает взыскания на нерадивых работников.

Первым заместителем начальника депо является главный инженер. Его обязанность -обеспечивать техническое руководство производством, разрабатывать и внедрять инженерно-технические мероприятия по новой технике, наиболее прогрессивным технологическим по новой технике, наиболее прогрессивным технологическим процессам, механизации и автоматизации трудоемкости работ, улучшению использования оборудования и других производственных фондов, обеспечению выполнения правил техники безопасности и промышленной санитарии на всех производственных участках.

В современных условиях непрерывного роста объема работы по, технической вооруженности и информации увеличивается трудоёмкость работ по управлению производством, а следовательно, возрастает роль инженеров и техников.

От уровня их политической, технической и экономической подготовки, практического опыта работы, инициативы и творческого подхода к делу зависят результаты производственной деятельности всего коллектива депо, производственных участков, смен и бригад.

Оперативное руководство эксплуатацией локомотивов возглавляет заместитель начальника депо по эксплуатации, которому подчинены машинисты-инструкторы и аппарат дежурного по депо

Дежурный по депо осуществляет руководство работниками единой смены, обеспечивающими подготовку и выдачу локомотивов для поездной и других видов работы. Он непосредственно подчиняется заместителю начальника депо по эксплуатации, а в оперативном отношении –оперативно-распорядительному аппарату отделения дороги.

Дежурный по депо несет ответственность за состояние трудовой и государственной дисциплины среди работников своей смены; выполнение суточного плана выдачи локомотивов; экипировку локомотивов и своевременную явку локомотивных бригад; обеспечение отдыха локомотивных бригад, предусмотренного трудовым законодательством; своевременную постановку прибывших локомотивов на технического обслуживание и ремонты; обеспечение техники безопасности и охраны труда в своей смене.

Оперативное руководство ремонтом локомотивов возложено на заместителя начальника депо по ремонту, которому подчинены диспетчерский аппарат по ремонту, старшие мастера ремонтных цехов, участков и отделений мастерских.

Диспетчеры являются сменными помощниками заместителя начальника депо по ремонту и управляют всем процессом ремонта локомотива, начиная от постановки в ремонт и кончая выпуском из ремонта. Они получает подробную информацию о ходе ремонтных работ и на каждый ремонтируемый локомотив ведут сетевой график выполнения работ, а также систематический анализируют случаи нарушения графика.

Диспетчеры дают указания мастерам о регулировании рабочей силой, бюро заказов – о подаче на ремонтные позиции запасных частей, материалов и др. для большей оперативности в подаче запасных частей и материалов на ремонтные позиции диспетчеру непосредственно подчинены бюро заказов и транспортные бригады. Оперативная работа диспетчеров позволяет руководителям депо, мастерам и другим инженерно-техническим работникам больше внимания уделять технологии ремонта контроля за его качеством.

В локомотивном депо большую роль играет мастер, являющийся полноправном руководителем и непосредственном организатором производства и труда на своем участке работы.

Мастер депо руководит комплексными и специализированными бригадами, состоящими из рабочих различных профессий, выполняющих ремонт тягового подвижного состава и другие работы. Бригадой руководит бригадир, который является старшим рабочим из обычно не освобождается от производственной работы, получая за выполнение обязанностей бригадира доплату к тарифной ставке.

Бригадир проводит инструктаж рабочих, оказывает им техническую помощь в выполнении заданий, обеспечивает высокое качество работ в установленные сроки, трудовую дисциплину в бригаде, сохранность оборудования и инструмента, эффективное его использование, экономное расходование материалов.

В развитии творческой инициативы всех трудящихся, в привлечения их к управлению производством большую роль играют профсоюзные организации. Они принимают непосредственное участие в решении важнейших задач, стоящих перед предприятием. Профсоюзный комитет представляет интересы трудящихся предприятия в области производства, труда, быта и культуры. Он участвует в разработке проектов планов производственной деятельности, внедрении новой техники, планов социального развития коллектива. Он имени рабочих и служащих он заключает коллективный договор с администрацией, контролирует его выполнение.

На данном дипломном проекте разработано:

Технология ремонта мотор компрессора GAR электравоза серии Узбекистан подвешивания электровозов после деповского ремонта.

Уcтройства. Назначение и технические параметры копрессора типа GAR электровоза серии Узбекистан

1.1. Общее описание

Компрессоры серии GAR представляют собой стационарные одноступенчатые винтовые компрессоры с впрыском масла с воздушным охлаждением. Они предназначены для подачи сжатого воздуха в тормозные системы и другие пневматические устройства поездов и трамваев. Компрессоры выпускаются в двух вариантах:

GAR А для напольной установки внутри локомотивов или автодрезин;

GAR В для монтажа под локомотивами или автодрезинами.

Установки GAR5-14 содержат компрессорный элемент, встроенный охлаждающий вентилятор, маслоотделитель, охладители воздуха и масла, редуктор и гибкую муфту.

Компрессорный элемент содержит два ротора, смонтированные в специальном подшипниковом агрегате. Модуль может приводиться в движение двигателем с помощью гибкой муфты. Масло впрыскивается для смазки и уплотнения роторов, а также для поглощения тепла компрессора.

1.1.1. Схема воздушного потока Воздух всасывается через фильтр (AF) и открытый впускной клапан (IV) в компрессорный элемент (Е), где воздух сжимается. Поток сжатого воздуха и масла через обратный клапан (CV) поступает в воздушно-масляный резервуар (ОТ). Воздух выпускается через клапан минимального давления (Vp1) и воздухоохладитель (Са).

Клапан минимального давления (Vp1) предотвращает падение давления в резервуаре ниже уровня минимального давления, необходимого для смазки компрессорного элемента (Е).

Обратный клапан (CV) предотвращает обратный поток сжатого воздуха при останове компрессора.

Katta shtamp

1.1.2. Система смазки

В воздушно-масляном резервуаре (ОТ) из масловоздушной смеси методом центрифугирования удаляется большая часть масла. Остатки удаляются маслоотделительным элементом (OS). Нижняя часть воздушно-масляного резервуара служит в качестве маслосборника.

Давление воздуха заставляет масло течь из воздушно-масляного резервуара через маслоохладитель (Со) и масляный фильтр (OF) в компрессорный элемент (Е).

Система смазки оснащена байпасным клапаном (BV1). Когда температура масла опускается ниже 75°С, байпасный клапан (BV1) перекрывает поступление масла из маслоохладителя (Со). Давление воздуха заставляет масло течь из воздушно-масляного резервуара (ОТ) через масляный фильтр (OF) и масляный запорный клапан (Vs) в компрессорный элемент (Е). При этом поток масла обходит маслоохладитель (Со).

Байпасный клапан (BV1) начинает открывать путь потоку масла в маслоохладитель (Со), когда температура масла повышается до вышеуказанного значения.

Масляный запорный клапан (Vs) предотвращает компрессорный элемент от заполнения маслом при останове компрессора. Клапан открывается давлением на выходе элемента при запуске компрессора.

Для работы при низких температурах (ниже -25 °С) или в условиях высокой относительной влажности может быть предусмотрен подогреватель (Нго) для нагрева масла в маслосборнике.

1.1.3. Системы охлаждения В состав системы охлаждения входят воздухоохладитель (Са) и маслоохладитель (Со). Поток охлаждающего воздуха формируется вентилятором (FN). Охлаждающий вентилятор монтируется на валу двигателя. Охлаждающий воздух всасывается через охладители и выходит из компрессора через нижнюю часть с левой или правой стороны, в зависимости от ориентации корпуса вентилятора.

1.2. Работа системы разгрузки/нагрузки

1.2.1. Разгрузка

Если потребление воздуха меньше производительности компрессора, давление в воздушной сети повышается. Когда давление в сети достигает давления разгрузки, с электромагнитного клапана (Y1) снимается электропитание. Для возврата плунжера клапана служит пружина.

1. Управляющее давление, имеющееся в камерах нагрузочного плунжера (LP) и разгрузочного клапана (UV), стравливается в атмосферу через электромагнитный клапан (Y1).

2. Под действием пружины нагрузочный плунжер (LP) перемещается вверх; это приводит к тому, что впускной клапан (IV) закрывает воздухозаборное отверстие.

3. Разгрузочный клапан (UV) открывается под действием давления в резервуаре. Давление воздуха из воздушно-масляного резервуара (ОТ) подается на разгрузочный блок (UA).

4. Давление стабилизируется на некотором, более низком уровне. Небольшое количество воздуха продолжает протекать внутрь контура пневмоуправления и поступать в разгрузочный блок.

Выходной воздушный поток прекращается (0%), компрессор работает в режиме разгрузки.

1.2.2 Нагрузка

Когда давление в сети падает до давления нагрузки, на электромагнитный клапан (Y1) подается электропитание. Плунжер электромагнитного клапана (Y1) перемещается вверх, преодолевая при этом усилие пружины.

1. Давление пневмоуправления передается из воздушно-масляного резервуара (ОТ) через электромагнитный клапан (Y1) на нагрузочный плунжер (LP) и разгрузочный клапан (UV).

2. Разгрузочный клапан (UV) закрывает отверстие для стравливания воздуха. Нагрузочный плунжер (LP) перемещается вниз, что приводит к полному открытию впускного клапана (IV).

Возобновляется подача сжатого воздуха (100%), компрессор работает в режиме нагрузки.

1.3. Работа системы пуска/останова

1.3.1. Пуск

Когда давление в воздушной сети падает до давления нагрузки, запускается приводной двигатель и на электромагнитный клапан подается питание.

После пуска двигателя воздушный впускной клапан полностью открывается за счет разности давлений на клапане, созданной вращающимися роторами. Возобновляется производство сжатого воздуха (100%), компрессор работает нагруженный.

Плунжер электромагнитного клапана движется против усилия пружины и перекрывает линию стравливания воздуха.

1.3.2. Останов

Если потребление сжатого воздуха меньше чем производительность компрессора, давление в сети растет. Когда давление в воздушной сети возрастает до давления нагрузки, приводной двигатель останавливается и питание электромагнитного клапана отключается.

Электромагнитного клапана под действием пружины закрывает отверстие забора воздуха. Производство сжатого воздуха прекращается (0%).

Плунжер электромагнитного клапана под действием пружины возвращается в исходное состояние и открывает линию стравливания воздуха. Давление из воздушно-масляного резервуара подается через электромагнитный клапан в корпус воздушного впускного клапана.

1.4. Реле температуры выходе воздуха

Реле температуры подключается к электрической схеме. Оно предназначено для того, чтобы предупреждать оператора, когда температура воздуха на выходе компрессора достигает 105°С, или останавливать компрессор, когда температура достигает 120°С.

В реле температуры имеется индикаторная шкала с тремя указателями; белый указатель показывает температуру на выходе компрессорного элемента, зеленый указатель - уставку предупреждения, а красный показывает уставку защитного останова реле.

ПРИНЦИП РАБОТЫ КОМПРЕССОРА

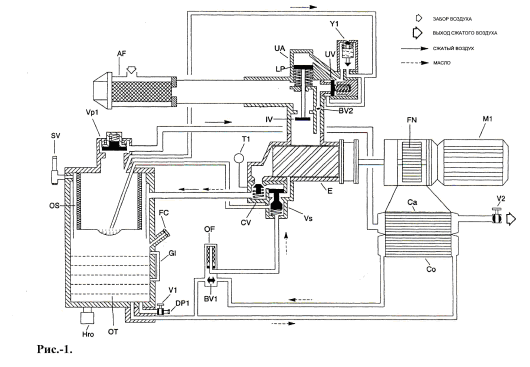

На рис.-2 представлена схема потока сжимаемого воздуха, смазки, а также нагрузки нагрузке при пуске остановке компрессора.

Во время работы компрессора воздух всасывается через фильтр (AF) и открытый впускной клапан (IV) в компрессорный элемент (E), где воздух сжимается. Поток сжатого воздуха и масла через обратный клапан (CV) поступает в воздушно-масляный резервуар(OT). Воздух выпускается через клапан минимального давления (Vp1) и воздухоохладитель (Ca). Клапан минимального давления предотвращает падение давления в резервуаре ниже уровня минимального давления, которое необходимо для смазки компрессорного элемента. Обратный клапан предотвращает обратный поток сжатого воздуха при остановке компрессора.

При нагнетании компрессором воздуха в воздушно-масляном резервуаре из масловоздушной смеси методом центрифугирования (завихрением) удаляется большая часть масла. Остатки удаляются маслоотделительным элементом (OS). Нижняя часть воздушно-масляного резервуара служит в качестве маслосборника. Давление воздуха заставляет течь масло из воздушно-масляного резервуара через маслоохладитель (СО) масляный фильтр (OF) в компрессорный элемент.

Система смазки оснащена байпасным клапаном (BV1). Когда температура масла опускается ниже 75 Со, байпасным клапаном перекрывает поступление масла из маслоохладителя. Давление воздуха заставляет течь масло из воздушно-масляного резервуара через масляный фильтр и масляный запорный клапан (Vs) в компрессорный элемент. При этом поток масла обходит маслоохладитель. Байпасный клапан начинает открывать путь потоку масла в маслоохладитель когда температура масла повысится до заполнения маслом при остановленном компрессоре. Клапан открывается давлением на выходе элемента при запуске компрессора.

Для работы при низких температурах (ниже – 25 СО) или в условиях высокой относительной влажности предусмотрен подогреватель (Hro) для нагрева масла в маслосборнике воздушно-масляного резервуара.

\

AF – воздушный фильтр FN-охлаждающий вентилятор

BV1 – байпасный клапан GL – датчик уровня масла

маслоохладителя

BV2 – байпасный клапан Hro – подогреватель масла

Ca – воздухоохладитель IV – воздушный впускной клапан

Co – маслоохладитель LP – нагрузочный плунжер

CV – обратный клапан M1–приводной электродвигатель

DP1 - маслосливная заглушка OF – масляный фильтр

E – компрессорный элемент OS- маслоотделительный элемент

FC – заглушка маслоналивного OT-воздушной-масляный резервуар (сепаратор)

отверстия

SV – предохранительный клапан Vp1–клапан минимального давления

T1 – измеритель/реле температуры UV – разгрузочный клапан

Y1 - электромагнитный клапан Vs- масляный запорный клапан

V1- маслосливной вентиль V2- воздушно – выпускной вентиль (обратный клапан)

Рис-2

В состав системы охлаждения входят два теплообменника: воздухоохладитель (Ca) и маслоохладитель (Co). Теплообменники охлаждаются потоком воздуха, формируемым вентилятором (FN). Охлаждающий вентилятор монтируется непосредственно на валу двигателя. Охлаждающий воздух всасывается через теплообменники и выходит из компрессора через нижнюю часть по воздуховоду.

Когда в воздушной системе давление достигнет заданного максимального значения, компрессор отключится. При этом приводной двигатель (M1) остановится, а с электромагнитного клапана (Y1) снимается напряжение питания. Для возврата плунжера электромагнитного клапана служит пружина, который под её действием возврататится в исходной состояние и откроет линию стравливания воздуха. Управляющее давление, имеющееся в камера нагрузочного плунжера (LP) и разгрузочного клапана (UV), стравливается в атмосферу через электромагнитный клапан. Под действием пружинь нагрузочный плунжер переместится вверх, это приведёт к тому, что впускной клапан закроет воздухозаборное отверстие. Разгрузочный клапан откроется под действием давления в резервуаре. Давление воздуха из воздушно-масляного резервуара подаётся на разгрузочный блок (UA), где оно стабилизируется на некотором, низком уровне. Небольшое количество воздуха будет продолжать протекать внутрь контура пневмоуправления и поступать в разгрузочный блок. Подача сжатого воздуха прекратится, компрессор будет находится в режиме останова.

Когда в воздушной системе давление достигнет заданного минимального значения, компрессор включится. При этом приводной двигатель запустится, а на электромагнитном клапане (Y1) появится напряжение питания. В результате чего плунжер электромагнитного клапана, преодолевая усилие пружинь, переместится вверх и перекроет линию стравливания воздуха. После пуска двигателя воздушный впускной клапан полностью откроется за счёт разности давление на клапане, созданной вращающимися роторами компрессорного элемента. Давление пневмоуправления начнёт поступать из воздушно-масляного резервуара через электромагнитный клапан на нагрузочный плунжер и разгрузочный плунжер и разгрузочный плунжер и разгрузочный клапан. Разгрузочный клапан закроет ответствие для стравливания воздуха. Нагрузочный плунжер переместится вниз, что приведёт к полному открытию впускного клапана. Нагрузочный плунжер переместится вниз, что приведёт к полному открытию впускного клапана. Возобновится подача сжатого воздуха, компрессор будет находиться в режиме работы.

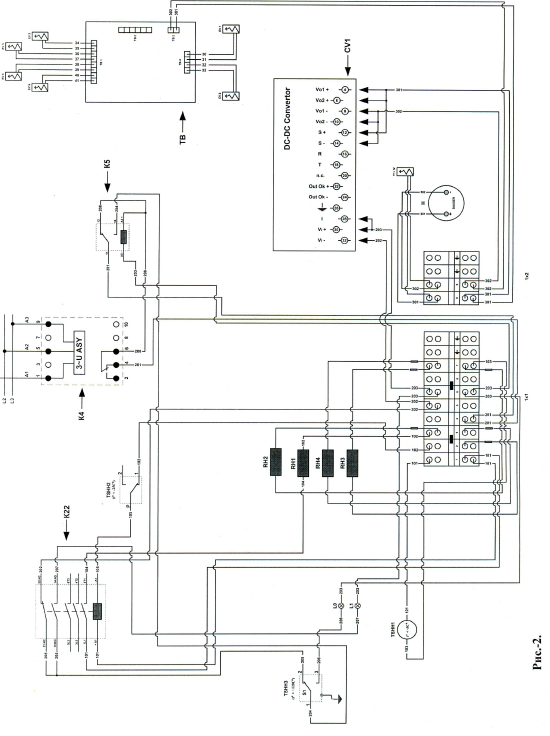

Ниже на рис.-4 приведена принципиальная электрическая схема блока управления компрессор , установленного непосредственно на самом компрессорном агрегате и общее пояснения к ней.

EV 1- электромагнитный клапан сброса конденсата на первой ступени влагоотделения.

EV 2- электромагнитный клапан сброса конденсата на второй ступени влагоотделения.

EV 3- перепускной клапан левой осушительной колонны.

EV 4- перепускной клапан правой осушительной колонны.

EV 5- дренажный клапан левой осушительной колонны.

EV 6 - дренажный клапан правой осушительной колонны

Y1 – электромагнитный клапан с впускным воздушным клапаном () в сборе

RH1- нагревательный элемент мощностью в 200 W, служащий для обогрева сепаратора (расширительной ёмкости)

RH2- нагревательный элемент мощностью в 50 W, служащий для обогрева блока перепускных клапанов распложенных под осушительной колонной.

RH3- нагревательный элемент мощностью в 10 W, служащий для обогрева дренажного клапана первой ступени влагоотделения.

RH4- нагревательный элемент мощностью в 10 W, служащий для обогрева дренажного клапана второй ступени влагоотделения

TSSH1- датчик температуры окружающий среды (срабатывает, если температура окружающей среды < -25 CO)

TSSH2- датчик температуры сепаратора (блокирует работу компрессора, если температура сепаратора будет < -25 C0 ). (Название дано условно!)

TSSH3- датчик температуры охлаждающего масло (блокирует работу компрессора при достижении температуры масла > 120 C0 ).

K4- реле контроля фазировки питающей сети.

H(BAUSER) – счётчик наработки мото-часов компрессорным агрегатом.

DC-DC Convertor – преобразователь постоянного напряжения (с высокого на низкое).

TB- таймерный блок, служащий для включения/выключения электромагнитных вентилей и клапанов.

2. Техналогический процесс ремонта моторо-компрессора GAP-22

Перемещение и подъем

Для перемещения компрессора нужно использовать точки крепления на раме. Убедитесь, что цепи не могут повредить компрессор. Грузоподъемные механизмы должны быть размещены так, чтобы компрессор поднимался вертикально. Подъем выполняйте плавно, не допускайте скручивания тросов. Рис-3

Рис-3

УСТАНОВКА КОМПРЕССОРА GAR На електровозе серии Узбекистон

2.1. Указания по установке

. Компрессор нужно устанавливать так, чтобы дождь, снег, пыль и т.п. не могли попадать в систему и засорять ее. Всасываемый и охлаждающий воздух должен быть, по возможности, чистым.

. Не допускайте рециркуляции охлаждающего воздуха.

. При эксплуатации в запыленной атмосфере перед воздушным впускным фильтром установите предварительный фильтр.

. Установите на панели управления сервисные индикаторные лампочки (если они поставляются) для воздушного впускного фильтра и маслоотделителя, а также манометр. Подключите реле температуры на выходе к цепи аварийной сигнализации/защитного останова (см. пункт 1.4).

. Убедитесь в том, что электрические подключения соответствуют местным правилам. Убедитесь, что все соединения затянуты правильно. Установка должна быть заземлена и защищена от короткого замыкания предохранителями инертного типа, установленными во всех фазах. Возле компрессора должен быть установлен разъединитель.

. Установите выпускной вентиль сжатого воздуха, чтобы изолировать компрессор. Закройте вентиль. Присоедините к вентилю воздушную сеть.

. Наклейте на компрессор на видном месте плакат, предупреждающий оператора о том, что компрессор управляется автоматически и может запускаться без предупреждения.

Ниже на рис.-4 приведена принципиальная электрическая схема блока управления компрессор , установленного непосредственно на самом компрессорном агрегате и общее пояснения к ней.

EV 1- электромагнитный клапан сброса конденсата на первой ступени влагоотделения.

EV 2- электромагнитный клапан сброса конденсата на второй ступени влагоотделения.

EV 3- перепускной клапан левой осушительной колонны.

EV 4- перепускной клапан правой осушительной колонны.

EV 5- дренажный клапан левой осушительной колонны.

EV 6 - дренажный клапан правой осушительной колонны

Y1 – электромагнитный клапан с впускным воздушным клапаном () в сборе

RH1- нагревательный элемент мощностью в 200 W, служащий для обогрева сепаратора (расширительной ёмкости)

RH2- нагревательный элемент мощностью в 50 W, служащий для обогрева блока перепускных клапанов распложенных под осушительной колонной.

RH3- нагревательный элемент мощностью в 10 W, служащий для обогрева дренажного клапана первой ступени влагоотделения.

RH4- нагревательный элемент мощностью в 10 W, служащий для обогрева дренажного клапана второй ступени влагоотделения

TSSH1- датчик температуры окружающий среды (срабатывает, если температура окружающей среды < -25 CO)

TSSH2- датчик температуры сепаратора (блокирует работу компрессора, если температура сепаратора будет < -25 C0 ). (Название дано условно!)

TSSH3- датчик температуры охлаждающего масло (блокирует работу компрессора при достижении температуры масла > 120 C0 ).

K4- реле контроля фазировки питающей сети.

H(BAUSER) – счётчик наработки мото-часов компрессорным агрегатом.

DC-DC Convertor – преобразователь постоянного напряжения (с высокого на низкое).

TB- таймерный блок, служащий для включения/выключения электромагнитных вентилей и клапанов.

Рис-4

3. ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ

- Первоначальный пуск

Указания по технике безопасности

Оператор обязан выполнять все соответствующие указания по технике безопасности, включая те, что приведены в настоящей "Инструкции".

Пуск

1. Проверьте уровень масла. Уровень масла должен находиться между серединой и верхом смотрового стекла. Если уровень не доходит до середины, добавьте масло. См. пункты 4.2, 4.3 и 4.5.

2. Проверьте и убедитесь, что приводной двигатель и вентилятор вращаются в правильном направлении. Если смотреть со стороны приводного вала двигателя, он должен вращаться против часовой стрелки.

Включите питание. Запустите компрессор и сразу же остановите его. Проверьте направление вращения, пока двигатель вращается по инерции.

3. Запустите компрессор и дайте ему поработать несколько минут. Убедитесь, что компрессор нормально работает.

3.2. Методика пуска

1. Проверьте уровень масла. Уровень масла должен находиться между серединой и верхом смотрового стекла. Если уровень не доходит до середины, добавьте масло. См. пункты 4.2, 4.3 и 4.5.

2. Включите питание и запустите компрессор.

3. Откройте выпускной вентиль сжатого воздуха.

3.3. Методика останова

1. Остановите компрессор.

2. Закройте выпускной вентиль сжатого воздуха и выключите питание компрессора.

3.4. Вывод компрессора из эксплуатации по окончании его срока службы

По истечении срока службы компрессора выполните следующие операции:

1. Остановите компрессор и закройте выпускной вентиль сжатого воздуха.

2. Выключите электропитание и отсоедините компрессор от электросети.

3. Стравите избыточное давление.

4. Изолируйте ту часть воздушной сети, которая соединена с выпускным вентилем компрессора, стравите избыточное давление из этой части. Отсоедините выходной патрубок сжатого воздуха от воздушной сети.

5. Слейте масло.

- ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ и ремонт

Важное замечание

Перед выполнением технического обслуживания или ремонта компрессора остановите компрессор и выключите электропитание. Закройте выпускной вентиль сжатого воздуха и стравите давление из воздушной системы. Выполняйте все соответствующие указания по технике безопасности.

4.1 План-график профилактического технического обслуживания компрессора

Важное замечание

Во время технического обслуживания следует заменить все разъединяемые прокладки, уплотнительные кольца и шайбы.

Проверки, приведенные в перечне для более продолжительных временных интервалов, включают в себя также и проведение проверок, включенных в перечень для более коротких временных интервалов.

|

Периодичность

|

Время наработки

|

раздел

час.

|

Приме-чание

|

Виды работ

|

|

Ежедневно

|

|

3.2

|

4

|

Перед пуском проверяйте уровень масла (G1).

|

|

Раз в три месяц

То же

--//--

|

----

500

500

|

4.9

4.8

4.5/4.7

|

---

---

1/2

|

Проверьте работу предохранительного клапана

(SV).

Проверьте охладители (Со/Са), при необходи-

мости очистите их.

Осмотрите элемент воздушного фильтра (AF).

|

|

Ежегодно

То же

--//--

|

---

---

4000

|

4.9

4.10

4.3/4.5

|

---

---

2/4

|

Проведите испытание предохранительного клапана (SV).

Проверьте функционирование защитного останова по температуре.

Замените масло и масляный фильтр.

|

|

Раз в 2 года

То же

|

4000

4000

|

4.5/4.7

4.4/4.5

|

1/2

3

|

Замените элемент воздушного фильтра (AF). Замените элемент маслоотделителя (OS).

|

Примечания

1. Операции выполняют более часто, если изделие эксплуатируется в запыленной атмосфере. Заменяйте поврежденные или сильно загрязненные элементы.

2. Используйте только фильтры производства компании Atlas Сорсо.

3. Или когда падение давления на маслоотделителе превышает 1 бар. Падение давления можно проверить манометром реле перепада давлений, когда компрессор работает при стабильном рабочем давлении.

4. Используйте масло Roto-injectfluid компании Atlas Сорсо.

4.2. Технические требования к маслу

Настоятельно рекомендуется использовать масло Roto-Fluid

По вопросу использования масел других марок проконсультируйтесь с компанией Atlas Copco.

4.3 Замена масла и масляного фильтра

1. Запустите компрессор и дайте ему поработать, пока не прогреется. Остановите компрессор и закройте выпускной вентиль сжатого воздуха. Выключите электропитание. Подождите несколько минут. Отвинтите заглушку маслоналивного отверстия (FC) на один оборот - это даст возможность стравить из системы остаточное давление масла.

2. Снимите заглушку (DP1). Слейте масло, открыв сливной вентиль (VI). Соберите масло в маслосборник и сдайте его в местный пункт приема отработанного масла. Закройте вентиль и установите на место заглушку. Слейте масло из охладителя, если это возможно.

3. Снимите масляный фильтр (OF).

4. Прочистите посадочное место фильтра на коллекторе. Смажьте маслом прокладку нового элемента. Навинчивайте элемент на его место до тех пор, пока прокладка не коснется посадочной поверхности, а затем плотно затяните фильтр рукой (примерно на пол-оборота).

5. Снимите заглушку (FC) и заливайте масло в воздушно-масляный резервуар (ОТ), пока уровень масла не достигнет заливочной горловины. Не допускайте попадания грязи в систему. Установите на место и затяните заглушку (FC).

6. Запустите компрессор на несколько минут. Остановите компрессор и подождите несколько минут, чтобы масло стекло. Стравите давление системы, отвинтив заглушку маслоналивного отверстия (FC) на один оборот - это даст возможность стравить из системы остаточное давление. Снимите заглушку маслоналивного отверстия (FC) и наливайте масло, пока его уровень не достигнет заливочной горловины. Установите на место и затяните заглушку (FC). Откройте выпускной вентиль сжатого воздуха.

4.4. Замена маслоотделителя

1. Если масло и масляный фильтр также подлежат замене, вначале выполните шаги с 1 по 4 пункта 4.3.

2. Остановите компрессор, закройте выпускной вентиль сжатого воздуха и стравите давление системы, отвинтив заглушку маслоналивного отверстия (FC) на один оборот - это даст возможность стравить из системы остаточное давление. Выключите электропитание.

3. Снимите крышку маслоотделителя (6 болтов).

4. Снимите маслоотделительный элемент (OS).

5. Очистите отсек маслоотделителя (если нужно). Если отсек масло-отделительного элемента мокрый внутри (влага), возможно, что компрессорный элемент эксплуатируется при слишком низких температурах. Проконсультируйтесь в компании Atlas Copco. Если нижняя чашка масло-отделительного элемента полностью заполнена маслом, значит, засорилась линия откачки масла. Осмотрите детали маслоотделителя и, если нужно, замените.

6. Установите новый маслоотделительный элемент.

7. Установите на место крышку. Используйте два новых кольцевых уплотнения.

8. Если заменяются масло и масляный фильтр,выполните шаги 5 и 6 пункта 4.3. Убедитесь в отсутствии протечек.

4.5. Номера марок масла, деталей маслоотделителя и фильтров

Используйте только запасные части, произведенные компанией Atlas Copco. Номера деталей для заказа фильтров в компании Atlas Copco следующие:

Масляный фильтр 1613 6105 00

Воздушный фильтр 1619 2867 00

Маслоотделительный элемент 1613 9014 00

Канистра на 18 л масла Roto-Н 2908 8505 00

Бочка на 209 л масла Roto-H 2908 8504 00

4.6. Хранение после установки и монтажа

Если компрессор хранится без периодических запусков, нужно обязательно произвести соответствующую консервацию компрессора. Проконсультируйтесь в компании Atlas Copco.

4.7. Воздушный фильтр

Осмотр

Если фильтрующий элемент чрезмерно загрязнен, следует изменить периодичность замены. Проконсультируйтесь в компании Atlas Copco. Обязательно заменяйте загрязненные или поврежденные элементы.

Замена

1. Остановите компрессор. Выключите электропитание. Откройте зажимы-фиксаторы и снимите крышку.

2. Отвинтите гайки и вытащите фильтрующий элемент.

3. Очистите грязь с крышки.

4. Установите новый фильтрующий элемент.

5. Поставьте на место крышку.

4.8. Охладители

Для поддержания эффективности охлаждения содержите охладители в чистоте.

Очищайте любую грязь с охладителей волоконной щеткой. Запрещается использование для этой цели металлических щеток или металлических предметов. Затем очистите воздушной струей в направлении, обратном нормальному потоку. Если понадобится промыть охладители моющим средством, проконсультируйтесь в компании Atlas Copco.

4.9. Предохранительный клапан

Срабатывание клапана

Выполните "срабатывание" предохранительного клапана. В зависимости от типа клапана отвинтите крышку на один оборот, а затем вновь плотно завинтите ее, или приподнимите подъемный рычаг клапана.

Испытания

Клапан можно испытывать в цеху, проверяя правильность установки давления срабатывания.

Важное указание

Проведение регулировок запрещается. Работа компрессора без установленного предохранительного клапана запрещается.

1. Остановите компрессор. Закройте выпускной вентиль сжатого воздуха и выключите электропитание. Отвинтите заглушку маслоналивного отверстия (FC, рис. 1.1) на один оборот - это даст возможность стравить из системы остаточное давление.

2. Снимите предохранительный клапан и замените его проверенным клапаном, чтобы компрессор можно было вновь запустить.

3. Присоедините предохранительный клапан к трубопроводу, на котором установлен точный манометр.

4. Подключите трубопровод через регулятор давления к той части воздушной сети, из которой стравлено давление.

5. Постепенно повышайте подаваемое на клапан давление, наблюдая давление на манометре.

6. Клапан не должен выпускать воздух, пока не будет достигнуто давление открывания (максимальный допустимый допуск составляет 0,5 бар).

7. Если клапан не открывается при давлении, указанном в пункте 7.2, проконсультируйтесь в компании Atlas Copco или замените клапан.

4.10. Измеритель/реле температуры (Т1)

Реле температуры имеет 3 указателя, белый указатель показывает фактическую температуру на выходе компрессорного элемента, зеленый указатель предварительно устанавливается на температуру предупреждающего сигнала, а красный устанавливается на температуру защитного останова. Проверьте реле, когда компрессор работает.

1. Чтобы проверить уровень предупреждения, передвигайте зеленый указатель с помощью специального ключа, пока он не пройдет белый указатель. Точно в момент прохождения должна загореться аварийная сигнализация на главной панели проводника вагона.

2. Чтобы проверить уровень аварийного останова, передвигайте красный указатель с помощью специального ключа, пока он не пройдет белый указатель. Точно в этот момент прохождения компрессор должен автоматически остановиться.

3. После этой проверки установите зеленый указатель на 105 °С, а красный указатель на 120 °С.

4. Если нужно, замените реле/измеритель.

4.11. Байпасный клапан

1. Запустите компрессор, когда температура масла ниже 50°С. Измерьте температуру трубопровода , одновременно наблюдая температуру масла на измерителе температуры (Т1).

2. Этот трубопровод должен оставаться более или менее холодным, пока температура масла не достигнет значения около 75°С.

3. Замените байпасный клапан, если он открывается слишком быстро. Соблюдайте правильное направление установки

5. ИНСТРУКЦИИ ПО ПЕРЕБОРКЕ

Важное замечание

1. Перед выполнением технического обслуживания или ремонта остановите компрессор и выключите питание. Закройте выпускной вентиль сжатого воздуха и стравите давление системы.

2. При работе с горячими деталями должны использоваться специальные термостойкие рукавицы.

5.1. Инструкция по замене и переборке элемента, муфты и компрессорного редуктора, корпуса уплотнения вала

1. Если нужно заменить детали компрессорного элемента или редуктора, запустите компрессор и дайте ему поработать, пока не прогреется (если это возможно), остановите компрессор и закройте выпускной вентиль сжатого воздуха. Стравите давление масла и слейте масло

2. Убедитесь, что подлежащие разборке части достаточно охладились. Снимите компрессорный модуль с локомотива.

3. Отсоедините кабели двигателя в соединительной коробке двигателя и отложите кабели в сторону (если это возможно).

4. Отсоедините соединения трубопроводов реле перепада давлений и реле разряжения (если они поставляются).

5. Отсоедините крепежные скобы обоих реле (если они предусмотрены) и снимите реле вместе со скобами.

6. После снятия болтов, соединяющих корпус вентилятора с редуктором можно снять двигатель вместе с корпусом вентилятора. Если нужно, поставьте опору для компрессорного элемента.

7. Если компрессорный элемент нужно отсоединить от редуктора, отсоедините от входа компрессорного элемента обратный клапан или разгрузочное устройство. Снимите трубопровод, соединяющий воздушный резервуар с обратным клапаном. Снимите трубопровод, соединяющий обратный клапан с масляным запорным клапаном. Открутите 7 болтов, крепящих компрессорный элемент к корпусу редуктора. Снимите компрессорный элемент с редуктора. Если нужно, замените компрессорный элемент.

8. Если требуется заменить уплотнение вала, вал-шестерню нужно вытащить из редуктора. Извлеките уплотнение вала из корпуса редуктора и снимите втулку с вала шестерни. Нагрейте новую втулку до 100°С и наденьте ее на вал. Установите в корпус новое уплотнение вала, используя герметик Loctite 242 (блокировка гайки) и подходящий прессовое приспособление. Уберите излишки Loctite. Будьте осторожны, чтобы не повредить кромки уплотнения. Используя пресс, запрессуйте вал в корпус редуктора.

9. Осмотрите все детали для определения степени износа. Замените все поврежденные детали. Обязательно ставьте новые прокладки, кольцевые уплотнения и т.п. Установите на место все детали в обратном порядке.

10. Если был заменен компрессорный элемент или редуктор: осмотрите также маслоохладитель (если нужно, очистите или замените) и замените масло, масляный фильтр и маслоотделительный элемент.

5.2. Замена измерителя/реле температуры масла

1. Снимите измеритель/реле. Отсоедините от реле электрические соединения. Снимите датчик температуры с корпуса обратного клапана.

2. Устанавливайте измеритель/реле в обратном порядке.

5.3. Замена воздушного впускного клапана/разгрузочного клапана

1. Снимите с электромагнитного клапана монтажный соединитель.

2. Отсоедините присоединения трубопроводов.

3. Снимите воздушный впускной клапан/разгрузочный клапан.

4. Установите новый клапан, выполняя сборку в обратном порядке.

6. НЕИСПРАВНОСТИ И СПОСОБЫ ИХ УСТРАНЕНИЯ

Важное замечание

1. Выполняйте все относящиеся к компрессору указания по технике безопасности, включая указания, приведенные в данном документе.

2. Перед выполнением технического обслуживания или ремонта выключите компрессор и выключите электропитание. Закройте выпускной вентиль сжатого воздуха и стравите давление в воздушной системе.

Механические неисправности и рекомендуемые способы их устранения

1. Компрессор работает, но не производит сжатый воздух.

а. Неисправен электромагнитный клапан (Y1).

a. Осмотрите клапан.

b. Поврежден впускной клапан (IV).

b. Проконсультируйтесь в компании Atlas Copco.

c. Утечка в клапане минимального давления (Vp1) (когда из сети стравливается давление).

с. Проверьте клапан.

2. Производительность компрессора или давление сжатого воздуха ниже нормы.

а. Расход сжатого воздуха превышает производительность компрессора.

a. Проверьте подключенное оборудование.

b. Засорен элемент воздушного входного фильтра (AF).

b. Замените элемент фильтра.

c. Воздушный впускной клапан (IV) полностью не открывается.

c. Проверьте клапан.

d. Засорен элемент маслоотделителя (OS).

d. Замените элемент.

e. Утечка воздуха.

e. Проверьте и, если нужно, устраните.

f. Утечка в предохранительном клапане (SV). f. Замените клапан.

3. Из предохранительного клапана (SV) выходит воздух.

а. Неправильно работает клапан минимального давления

а. Проверьте клапан.

b. Засорен элемент маслоотделителя (OS).

с. Замените элемент.

с. Неисправен предохранительный клапан (SV).

d. Замените клапан.

d. He работает реле давления.

d. Проверьте и, если нужно, замените.

4. Температура на выходе или температура выходящего воздуха выше нормы.

а. Недостаток охлаждающего воздуха или слишком высокая температура охлаждающего воздуха.

а. Убедитесь в отсутствии препятствий на пути подачи охлаждающего воздуха, либо улучшите вентиляцию в компрессорном отделении. Избегайте рециркуляции охлаждающего воздуха. Если в компрессорном зале установлен вентилятор, проверьте его производительность.

b. Слишком низкий уровень масла.

b. Проверьте и, если нужно, долейте.

с. Засорены охладители (Со/Са).

с. Очистите блок охладителей.

d.Неправильно работает байпасный клапан (BV).

d. Проверьте клапан.

5. Чрезмерный расход масла; масло выносится в выпускную линию.

а. Слишком высокий уровень масла (GI).

a. Убедитесь в отсутствии переполнения. Стравите давление и слейте часть масла до правильного уровня.

b. Залито масло не того типа, что вызывает образование пены.

b. Залейте масло нужного типа.

c. Поврежден маслоотделительный элемент (OS).

с. Проверьте элемент. Если нужно, замените.

6. Компрессор не нагнетает воздух и не перезапускается.

а. Электромагнитный клапан (Y1) залип в закрытом положении.

а. Проверьте электромагнитный клапан, если нужно, замените. Проверьте также идущий к клапану трубопровод пневмоуправления на отсутствие утечки.

7. Основные технические данные

7.1 Показания измерительного прибора

Параметр: Температура на выходе компрессорного элемента

Показание: Примерно на 60°С превышает температуру охлаждающего воздуха на впуске (при непрерывной работе)

Индикация: На индикаторе температуры/реле защитного останова Т1.

7.2 Уставка предохранительного клапана

Давление открывания предохранительного клапана (SV) бар (изб.) - 11,5

7.3 Технические характеристики компрессоров

7.3.1 Стандартные эксплуатационные условия

Давление в точке забора воздуха (абсолютное) ………………......... 1 бар (абс.)

Температура в точке забора воздуха .................................................... 20 °С

Относительная влажность...................................................................... 0 %

Рабочее давление.................................................................................... 9,5 бар (изб.)

7.3.2. Предельно допустимые условия эксплуатации

Максимальное рабочее давление....................................................... 10 бар (изб.)

Минимальное рабочее давление......................................................... 4 бар (изб.)

Максимальная температура в точке забора воздуха......................... 50 °С

Минимальная температура в точке забора воздуха.......................... -40 °С

7.3.3. Технические данные компрессоров GAR

|

Тип компрессора

|

|

№

|

Наименование

|

Ед. изм

|

GAR5

|

GAR7

|

GAR10

|

GAR14

|

|

1.

|

Частота

|

Гц

|

50

|

50

|

50

|

50

|

|

2.

|

Потребляемая мошность на валу

|

кВт

|

4,8

|

6,1

|

10,0

|

13,0

|

|

3.

|

Объем масла, примерно

|

л

|

4,1

|

4,1

|

4,1

|

4,1

|

|

4.

|

Уровень звукового давления на расстоянии 1 м

|

дБ (А)

|

70

|

73

|

81

|

82

|

|

5.

|

Уровень звукового давления на расстоянии 4.6 м

|

дБ (А)

|

64

|

66

|

74

|

75

|

7.4. Таблица преобразования единиц измерений системы СИ в англо-американские единицы измерений

1 бар = 14,504 фунт/кв.дюйм 1 л = 0,220 галлонов 1 Н = 0,225 фунт-сил

1 г = 0,035 унции (Великобритания) 1 Нм = 0,738 фунт-сил х фут

1 кВт = 1,341л. с. 1 л = 0,035 куб. футов х градусов Цельсия (°С) = (32 +

( Великобритания и США ) 1 мм = 0,039 дюйма 1,8 х) градусов Фаренгейта (°F)

1 л = 0,264 галлонов (США) 1 мбар = 0,401 дюйма

водяного столба

Сервисный план обслуживаня компрессора GAR 22

|

Наработка (часы)

|

Тип визита

|

Содержание работ

|

Используемые материалы

|

Каталожный №

|

|

2000

|

А

|

Проверить параметры (темп, и давления)

Проверить работу охладителей

Проверить утечки воздуха, масла и воды

Проверить основные болты и соединения

Проверить состояние отсека возд. фильтра

Проверить состояние возд. фильтра

Проверить электрические подсоединения

Проверка жиклера в эвакуационной линии

Промывка дренажных клапанов

Проверить уставки реле и авт. выключател.

|

Работы

Вызов

|

|

|

4000

Ежегодно

|

В

|

Провести работы по плану А плюс:

Заменить воздушный фильтр

Заменить масляные фильтры

Замена компрессорного масла

Проверка клапана безопасности

|

Сервисный набор

Масло

Работы

Вызов

|

|

|

6000

|

А

|

Мероприятия по программе визита А

|

см. визит А

|

см. визит А

|

|

8000

1 раз в

2 года

|

С

|

Провести работы по плану В плюс:

Замена фильтра маслосепаратора

Переборка разгрузочного клапана

Переборка клапана минимального давления

Переборка клапана влагоотделителя

Замена термостатического клапана

|

Сервисный набор

Масло

Термостат

Работы

Вызов

|

|

|

10000

|

А

|

Мероприятия по программе визита А

|

см. визит А

|

см. визит А

|

|

12000

|

В

|

Мероприятия по программе визита В

|

см. визит В

|

см. визит В

|

|

14000

|

А

|

Мероприятия по программе визита А

|

см. визит А

|

см. визит А

|

|

16000

|

С

|

Мероприятия по программе визита С

|

см. визит С

|

см. визит С

|

|

18000

|

А

|

Мероприятия по программе визита А

|

см. визит А

|

см. визит А

|

|

20000

|

В

|

Мероприятия по программе визита В

|

см. визит В

|

см. визит В

|

|

22000

|

А

|

Мероприятия по программе визита А

|

см. визит А

|

см. визит А

|

|

24000

|

D

Капремонт

|

Работы по плану С плюс:

Замена элемента

|

см. визит С

Ступень

Набор для замены ступ

Работы

Вызов

|

см. визит С

|

Тип используемого масла …………………………… Roto-inject fluid

Емкость масляной системы GAR22…………………. 8,50 литров

Техника безапосност

Технико экономические показатели

Katta shtamp

Расчет экономических показателей работы работников цеха ТР-3.

В условиях рыночной экономики возрастают требования к наиболее экономному расходованию трудовых, материальных, топливно-энергетических и денежных ресурсов, повышению эффективности использования технического потенциала.

В связи с этим необходимо добиваться обоснованных решений по оптимизации технико-экономических показателей работы проектируемого или реконструируемого объекта. В этих целях осуществляются расчеты основных технико-экономических показателей конкретного объекта, сравнение их величин с базисными в целях реализации оптимального проектного решения.

В экономической части выпускной квалификационной работы рассчитываются следующие технико-экономические показатели работы работников цеха ТР-3.

-Штат работников

-Производительность труда

-Эксплуатационные (текущие) расходы.

-Фонд оплаты труда работников и отчисление на социальное страхование

-Затраты на материалы, топлива, электроэнергию

-Расходы на амортизацию основных фондов

-Прочие затраты

Расчет годовой программы ремонта

Годовая программа участка принимается в объеме 31 электровозов в объеме ТР-3

(согласно годового планового ремонта электровозов серии Узбекистон в объеме ТР-3

Определение численности работников

Контингент производственных рабочих рассчитывается по формуле:

R явраб =

где R явраб - явочная численность производственных рабочих, чел.

Т -общая трудоемкость работ, чел/час.

Нп -месячная норма рабочих часов 169,5 ч.

Кпо -коэффициент учитывающий рост производительности труда, 1,08.

Общая трудоемкость выполняемых работ определяется умножением трудоемкости единицы ремонта на объем работы (программу ремонта цеха или участка) по формуле:

Т = Тед . Nr, чел/час.

где Тед -трудоемкость единицы ремонта 2231 чел/час.

Nr -годовая программа цеха Nг= 31 электровозов в объеме ТР-3

Т = 2231 31 = 69161 чел/час.

Тогда контингент производственных рабочих составит:

Rяв = 69161 169,5 12 1,08 = 36 чел

Рассчитанный контингент рабочих распределяетcя по профессиям и квалификационному признаку. Дополнительно рассчитывается штат работников по обслуживанию производства и его управлению.

Контингент работников по обслуживанию производства и его управлению составляет примерно 20% от производственного штата.

0,2 43 = 7 чел

Расчет производительности труда

Производительность труда работников участка рассчитывается умножением годового объема ремонтных работ в единицах на списочную численность работников:

Пт = , ед/чел.

где Крам -коэффициент учитывающий дополнительную потребность производственных рабочих для замещения больных и т.д.

Крам = 1,08.

Rявоу -штат работников по обслуживанию производства и его управления.

Пт = 31 36 1,08 + 7 = 7,93 ед/чел

Определение эксплуатационных (текущих) расходов (С)

Эксплуатационные расходы рассчитываются по элементам затрат в соответствии с номенклатурой расходов по основной деятельности железной дороги. В состав текущих расходов входит: затраты на оплату труда, отчисления на социальное страхование, затраты на материалы, электроэнергию, амортизационные отчисления и прочие расходы.

Расчет годового фонда оплаты труда (Сфот)

Годовой фонд оплаты труда (Сфот) определяется умножением среднемесячной заработной платы работника на их штат и величину планового периода (12 месяцев).

В состав среднемесячной заработной платы включаются тарифная ставка, премии, надбавки и доплаты.

Фонд оплаты труда работников цеха ТР-1 Таблица 1

|

№

|

Должность

|

Раз-д

|

Кол-во

|

тарифная ставка, сум

|

Месячная тарифна ставка, сум

|

Премия

30%

|

Итого,

сум

|

Годовой фонд оплаты труда, тыс. сум

|

|

1

|

Начальник цеха

|

8

|

1

|

645021

|

645021

|

193506

|

838527

|

10062324

|

|

2

|

Мастер

|

6

|

2

|

454059

|

908118

|

136217,7

|

590276

|

7083312

|

|

3

|

технолог

|

7

|

1

|

540250

|

540250

|

162075

|

702325

|

8427900

|

|

4

|

бухгалтер

|

7

|

1

|

540250

|

540250

|

162075

|

702325

|

8427900

|

|

5

|

Дефектоско-

пист

|

3

|

2

|

201000

|

201000

|

180900

|

381900

|

4582800

|

|

6

|

кладовщик

|

5

|

1

|

395000

|

395000

|

118500

|

513500

|

6162000

|

|

7

|

уборщицы

|

2

|

2

|

150140

|

300280

|

90084

|

390364

|

4684368

|

|

8

|

Машинист мостового крана

|

6

|

2

|

454059

|

908118

|

272435

|

1180553

|

14166636

|

|

9

|

Слесарь

|

2

|

3

|

197250

|

394500

|

118350

|

512850

|

6154200

|

|

10

|

Слесарь

|

3

|

5

|

262400

|

1312000

|

393600

|

1705600

|

20460200

|

|

11

|

Слесарь

|

4

|

5

|

362480

|

1812400

|

543720

|

2356120

|

28273440

|

|

12

|

Слесарь

|

5

|

6

|

390080

|

2340400

|

702144

|

3042544

|

36510528

|

|

13

|

Слесарь

|

6

|

5

|

441500

|

2207500

|

662250

|

2869750

|

34437000

|

Всего 1894326,08

Годовой фонд оплаты труда работников с учетом фонда оплаты труда МОП составит:

CФОТ = ГФОТпр.раб. 1,2 = 1894326,08 1,2 = 107323,29 тыс. сум

Определение отчислений на социальное страхование

Отчисления на социальное страхование рассчитывается по формуле:

Сотч = Сфот 0,25, тыс.сум

где Сфот -общий фонд оплата труда

0,25 -доля отчислений средств на социальное страхование

Сотч = 107323,29 0,25 = 26830,82 тыс. сум

Расчет расходов на материалы

Затраты денежных средств на материальные ресурсы определяется умножением удельной нормы расходы материалов в стоимостном выражении (См) на объем продукции (Nr)

Смат= 1Е См Nr, тыс.сум

Смат = 787810,00 0,5 31 = 122110,55 тыс. сум;

где: Е – стоимость ремонта 1 электровоза =. 787810,00 тыс сум

Расчет расходов на электроэнергию

Расходы на электроэнергию определяется по формуле:

Сэ = Цэ Аэ Nr, тыс. сум

где Цэ -цена 1 кВт-часа электроэнергии, 97,50 сум;

Аэ -норма расхода электроэнергии на единицу ремонта

Nr -годовая программа цеха, единиц

Сэ = 97,50 91 31 = 275047,5 тыс. сум

Определение амортизационных отчислений (Са)

Расходы от амортизации основных фондов рассчитывается в зависимости от их балансовой стоимости и норм отчислений на возобновление основных фондов.

Общая балансовая стоимость оборудования цеха составляет 5184610,73 тыс. сум.

Са =5184610,73 0,072 = 373291,97 тыс. сум

Определение прочих расходов (Спр)

Прочие расходы по цеху (участку) рассчитывается в соответствии с номенклатурой расходов по видам работ.

Прочие расходы приняты в размере 2% от ФОТ производственных рабочих.

Спр =107323,29 0,02 = 2146,46 тыс. сум

Расчет общей суммы эксплуатационных расходов (Сэ)

Указанные расходы определяются по формуле:

С0=Сфот+ Сотн + См + Сэ + Са + Спр , т.сум

С0 =107323,29 +26830,82 +122110,55 +275047,5 +373291,97 +2146,46 =906750,59 тыс. cум

Определение себестоимости и расчетной цены продукции цеха (участка)

Себестоимость единицы ремонта (С) рассчитывается делением суммы годовых текущих расходов С0 по объем годовой программа (Nr):

С = С0 Nг =906750,59 / 31 = 29250,01 тыс.сум

Расчетная цена учитывает кроме полной себестоимости и удельную прибыль (П), величина которой берется в размере 20% от себестоимости:

П = 0,2 С тыс .сум

П =0,2 * 29250,01 = 5850,00 тыс. сум

Таким образом расчетная цена составит:

Рц = С + П, тыс. сум

Рц=29250,01 +5850,00 = 35100,01 тыс. сум

Расчет доходов (Д), прибыли (П) и рентабельности ( Р) цеха (участка)

Величина доходов цеха определяется умножением расчетной цены (Рц) на годовую программу (Nr)

Д = 35100,01 · 31 = 1088100,42 тыс. сум

Расчетная прибыль (Пр) вычисляется по формуле:

Пр = Д - Со

Пр =1088100,42 –906750,59 = 181343,83 тыс. сум

Рентабельность участка по текущим расходам определяется следующим образом:

Рс=Пр · 100 Со

Рс =181343,83 *100 906750,59 = 19,9 %

Различают номинальную и реальную заработную плату. Заработная плата, исчисляемая количеством денежных единиц, выдаваемых работникам за их труд, является номинальной.

В отличие от нее реальная заработная плата представляет собой количество материальных благ и услуг, которые могут быть приобретены работниками за получаемую ими номинальную заработную плату.

Заработная плата работников в локомотивном хозяйстве железных дорог, как и в других хозяйствах и отраслях, должна заинтересовывать их в повышении производительности труда, улучшении качества и снижении себестоимости продукции, в улучшении использования производственных фондов и росте квалификации.

Оплата труда всех групп и категорий в основном производится из фонда заработной платы и дополнительно в виде премий – из фонда заработной платы (для рабочих) и фонда материального поощрения.

Для того чтобы заработная плата в наибольшей мере соответствовала условиям и характеру работы, применяют различные формы и системы оплаты. Оплата труда может быть повременной, т.е. за проработанное время, и сдельной – за количество выработанной продукции. Повременная форма может применяется для всех, сдельная – для тех групп работников, продукцию которых можно учитывать, можно установить нормы выработки, и выполнение их зависит от исполнителей.

Каждая форма оплаты труда имеет несколько систем. В локомотивном хозяйстве железных дорог применяют повременную, повременно-премиальную и сдельно-премиальную.

По временной системе, когда заработную плату определяют умножением установленной часовой ставки на количество часов работы или размером месячной ставки, у работников не создается заинтересованности в увеличении

выработки, улучшении качества продукции и снижении себестоимости. Повременную систему оплаты труда применяют в ряде локомотивных депо для оплаты труда части подсобных рабочих и уборщиц, раздатчиков инструментов, сторожей и некоторых других работников.

Стимулы к повышению производительности труда и улучшению качества продукции создаются при повременно-премиальной системе за счет премий. Повременно-премиальная система работников и служащих и частично для рабочих, где невозможно или не целесообразно применение сдельной системы (например, для локомотивных бригад и пассажирском движении).

При сдельно-премиальной системе основную заработную плату определяют по расценкам за единицу продукции на весь выполненный размер продукции (или работы). Сдельно-премиальную систему применяют для рабочих комплексных и специализированных бригад и групп, занятых ремонтом локомотивов (слесари по ремонту подвижного состава и некоторых движении).

В основу систем заработной платы положены тарифная ставка и система должностных окладов, которые устанавливаются правительством.

В заинтересованности работников в повышении производительности труда и эффективности производства, в улучшении качества работы большое значение имеет премиальная система. Для установления порядка выплаты премий и ее размера за выполнение и перевыполнение конкретных показателей работы в каждом локомотивном депо.

2.2. ФОНД ЗАРАБОТНОЙ ПЛАТЫ

Размеры премий, выплачиваемых рабочим и работникам других категорий из фонда заработный платы, не должны превышать 40% месячного тарифного или сдельного заработка. Инженерно-техническим работникам и служащим, премирование которых производится из фондов заработной платы и материального поощрения, размеры премий не должны превышать 50-60% месячного должностного оклада.