Ремонт асинхронного двигателя с фазным ротором 4МТМ225L8 с разработкой технологии демонтажа обмоток ротора

Содержание

Введение

1 Общая часть

1.1 Информационный обзор

1.2 Базовые теоретические знания

1.2.1 Обследование электрических машин перед ремонтом

1.2.2 Алгоритм разборки АД серии 4 МТМ225L8

1.2.3 Особенности испытаний обмоток электродвигателя

2 Специальная часть

Ремонт асинхронного двигателя с фазным ротором 4МТМ225L8 с разработкой технологии демонтажа обмоток ротора

2.1. Технология ремонта асинхронного двигателя 4МТМ225L8

Заключение

Список использованных источников

Введение

Электротехническая промышленность является одной из важнейших отраслей народного хозяйства. Широкая сфера применения электротехнических изделий, их огромное значение для процессов производства и потребления электрической энергии, а также в развитии механизации и автоматизации производственных процессов делают электротехническую промышленность ключевой отраслью, определяющей научно-технический прогресс.

Эффективность использования энергии является своего рода индикатором научно-технического и экономического потенциала общества, позволяющим оценивать уровень его развития. Современное общество невозможно представить без электрификации производственной деятельности. Уже в конце 80-х годов более 1/3 всего потребления энергии в мире осуществлялось в виде электрической энергии. К началу следующего века эта доля может увеличиться до 1/2. Такой рост потребления электроэнергии прежде всего связан с ростом ее потребления в промышленности. Основная часть промышленных предприятий работает на электрической энергии.

Основа надежного электроснабжения потребителей электрической энергией — это безаварийность в надежность кабельных линий. Бесперебойное электроснабжение потребителей городских сетей и промышленных предприятий зависит от заложения в проекте новых, прогрессивных технологических решений и необходимых марок кабелей, от качественной прокладки кабелей с применением современных средств механизации и грамотного монтажа кабельной арматуры и строгого выполнения всех требований при эксплуатации кабельных линий.

Современное общество характеризуется высоким уровнем использования технических средств, предназначенных для удовлетворения жизненных потребностей человека.

1 Общая часть

1.1 Информационный обзор

Электрическая машина, работающая в качестве двигателя преобразует подводимую к ней электрическую энергию в механическую, которая используется для приведения в действие различных механизмов и станков.

Электрическую машину переменного тока, у которой частота вращения ротора меньше частоты вращения магнитного поля статора и зависит от нагрузки, называют асинхронной. Асинхронные двигатели бывают двух типов коллекторные и бесколлекторные. Преимущественное распространение получили бесколлекторные асинхронные электрические машины, применяемые, там, где не требуется постоянная частота вращения. Асинхронные бесколлекторные двигатели бывают двух исполнений с короткозамкнутым ротором и фазным.

Асинхронные двигатели с фазным ротором к которым также относится электродвигатель серии 4 МТМ 225L8 рассмотренный ниже в данной работе на примере технологии демонтажа ротора имеют обмотку и снабжены контактными кольцами, установленными на одном валу с ротором. Преимущества электродвигателей с фазным ротором перед двигателями с короткозамкнутым состоят главным образом в том, что они позволяют регулировать в широких пределах пусковой момент, силу пускового тока и частоту вращения. Асинхронные двигатели с фазным ротором используют для привода механизмов, требующих регулировки частоты вращения, а также в нерегулируемом приводе с тяжелыми условиями пуска, например, подъемно-транспортных механизмов.

Рисунок 1 Вид асинхронного двигателя с фазным ротором серии 4 МТМ225L8.

1.2 Базовые теоретические знания

1.2.1 Обследование электрических машин перед ремонтом

В соответствии с Правилами технической эксплуатации и Гост 18322-78 в системе планово предупредительных ремонтов электрооборудования предусмотрено два вида ремонтов: текущий и капитальный.

Текущий ремонт является основным видом профилактического ремонта, поддерживающим на заданном уровне безотказность и долговечность электродвигателей. Этот ремонт производят без демонтажа двигателя и без полной его разборки.

Капитальный ремонт. Периодичность капитальных ремонтов электродвигателей Правилами технической эксплуатации не устанавливается. Она определяется лицом, ответственным за электрохозяйство предприятия на основании оценок общей продолжительности работы электродвигателей и местных условий их эксплуатации. Капитальный ремонт, как правило, производят в условиях специализированного электроремонтного цеха (ЭРЦ) или специализированного ремонтного предприятия (СРП). В объем работ при капитальном ремонте входят работы, предусмотренные текущим ремонтом, а также работы.

Электрические машины повреждаются чаще всего из-за нарушения сроков очередного текущего или капитального ремонта, плохого обслуживания или нарушения режима работы, на который они рассчитаны. Повреждения электрических машин бывают механические и электрические.

Электрическими повреждениями принято называть: пробой изоляции на корпус; обрыв проводников в обмотке; замыкание между витками обмотки; нарушение Контактов и разрушение соединений, выполненных пайкой или сваркой; недопустимое снижение сопротивления изоляции вследствие ее старения, разрушения или увлажнения и др.

Электромонтер-ремонтник должен хорошо знать характерные признаки, а также способы выявления и устранения различных повреждений и неисправностей, возникающих в электрических машинах.

Неисправности и повреждения электрических машин не всегда удается обнаружить внешним осмотром, так как некоторые из них (витковые замыкания в обмотках статоров, обрыв стержней в короткозамкнутых роторах, пробой изоляций на корпус, замыкания пластин коллектора, нарушение пайки в обмотках, и др.) носят скрытый характер и могут быть обнаружены только после соответствующих испытаний.

Дефектация, произведенная внешним осмотром и испытаниями электрической машины, не всегда позволяет выявить и точно определить характер и размеры ее повреждений, вследствие чего нельзя определить и объем предстоящих ремонтных работ. Наиболее полное представление о состоянии и требуемом ремонте электрической машины дает дефектация, производимая после ее разборки.

О всех обнаруженных после разборки электрической машины неисправностях и повреждениях делают соответствующие записи в дефектационной карте, на основании которых составляют маршрутную карту ремонта с указанием работ, подлежащих выполнению по каждой ремонтной единице или по отдельным частям ремонтируемой машины.

В состав основных работ по ремонту электрических машин входят разборка, ремонт обмоток, ремонт механической части, сборка и испытания отремонтированных машин.

В ремонт поступают электрические машины отечественного производства и иностранных марок, различающиеся по мощности, исполнению и конструкции.

Порядок разборки каждой ремонтируемой электрической машины определяется ее конструкцией и необходимостью сохранения имеющихся исправных частей, а степень разборки — полнотой и характером предстоящего ремонта.

Если предварительные осмотр и испытания позволяют судить о характере предстоящего ремонта электрической машины, необходимо до начала ее разборки про верить наличие требуемых для ремонта материалов, изделий и за пасных частей соответствующих размеров, марок и характеристик.

1.2.2 Алгоритм разборки АД серии 4 МТМ225L8

Разборка большинства электрических машин начинается с удаления полумуфты с вала с помощью ручного (с регулируемым раскрытием тяг) или гидравлического съемника.

Гидравлический съемник представляет собой установленную на колесах площадку с двумя стойками , на которых вертикально перемещается гидравлический плунжерный насос . Чтобы снять полумуфту, устанавливают и укрепляют болтами на корпусе насоса траверсы , между которыми также болтами закрепляют захваты . Расстояние между захватами определяется диаметром стаскиваемой полумуфты.

При разборке асинхронной машины с фазным ротором сначала снимают кожух контактных колец, а затем удаляют щетки и выпрессовывают подшипники с вала, пользуясь специальными съемниками с захватом за подшипник или за крышку подшипника.

При разборке синхронных электрических машин сначала разъединяют провода, соединяющие возбудитель со щеточным аппаратом, отвертывают гайку стопорного винта, скрепляющую подшипниковый щит с капсулой роликового подшипника и вывертывают стопорный винт на три-четыре оборота. Затем отвертывают болты, крепящие подшипниковый щит к станине, выводят отжимными болтами задний подшипниковый щит из расточки станины и снимают его с капсулы подшипника. После этого от вертывают болты, крепящие подшипниковый щит к станине , и выводят его из расточки станины отжимными болтами, а затем опускают ротор на статор, предварительно положив под опускаемый ротор лист картона.

Далее сдвигают подшипниковый щит вместе со станиной возбудителя с капсулы подшипника и выводят ротор синхронной машины вместе с, якорем возбудителя из статора машины в сторону вентилятора.

В случае необходимости съема вентилятора отмечают его положение по отношению к втулке, чтобы при сборке установить на прежнее место и таким образом не нарушить балансировку ротора, а затем отвертывают болты, крепящие вентилятор к втулке, и снимают вентилятор. Чтобы снять втулку вентилятора, ее положение на валу также отмечают, а затем, отвернув стопорный болт, стаскивают с вала винтовым съемником.

При замене переднего подшипника синхронной машины с вала снимают якорь возбудителя с коллектором, захватывая его за вырезы в торце втулки, отвернув предварительно гайку на конце вала. Далее вывертывают винты, скрепляющие крышки шарикоподшипника с капсулой, и снимают капсулу вместе с наружной крышкой подшипника. После этого удаляют с вала контактные кольца и стаскивают подшипник.

При разборке фазного ротора синхронной машины серии 4 МТМ225L8 сначала снимают соединения между катушками полюсов и отвертывают винты крепления полюсов к втулке, а затем снимают полюса вместе с катушками. До начала разборки ротора рекомендуется нумеровать полюса и

отмечать на втулке места их крепления, чтобы не нарушить балансировку ротора.

При поступлении в ремонт электрической машины с поврежденными обмотками их демонтаж производят после разборки машины, применяя специальные приспособления и станки. При разборке машины должны быть учтены возможность восстановления и повторного использования проводов поврежденной обмотки.

Поврежденные обмотки статоров, роторов и якорей электрических машин удаляют беспламенным выжиганием изоляции в специальных печах при 350—400°С и последующим извлечением проводов или стержней из пазов сердечников или разрезанием лобовых частей обмотки с одной стороны и извлечением ее по частям с противопо ложной стороны с помощью приспособлений для выдергивания обмоток.

Этот способ не применим к стержневым обмоткам, а также к обмоткам, провода которых могут быть использованы повторно.

Если дефектацию производят после разборки электрических машин иностранных фирм или старых конструкций, в дефектационную карту записывают данные, которые могут потребоваться при восстановлении обмоток или. других деталей машины. К таким данным относятся сведения о числе и размерах проводов обмотки в пазу, схемах соединений и вылете лобовых частей обмотки, зазорах между ротором и статором (между якорем и полюсами) и др. При этом снимают также эскизы, так как сведения, необходимые для ремонта машин иностранных фирм и старых конструкций могут отсутствовать в типовых альбомах.

Участок разборки электроремонтного цеха должен располагать подъемно-транспортными средствами (краны, тельферы, электрокары, тележки, строповые устройства и др.), приспособлениями для распрессовки деталей, демонтажа обмоток и вывода роторов (якорей) из станины, электрифицированными инструментами, автогенным аппаратом, ванной для

мойки деталей, а также наборами гаечных ключей, напильников и других инструментов.

1.2.3 Особенности испытаний обмоток электродвигателя

Отремонтированные электрические машины подвергают послеремонтным испытаниям по установленной программе: они должны удовлетворять требованиям, предъявляемым к ней стандартами или ТУ.

На ремонтных предприятиях проводят следующие виды испытаний: контрольные — для определения качества электрооборудования; приемо-сдаточные — при сдаче отремонтированного электрооборудования ремонтным предприятием и приеме заказчиком; типовые, после внесения изменения в конструкцию электрооборудования или технологию его ремонта для оценки целесообразности внесенных изменений. В ремонтной практике чаще всего применяют контрольные и приемо-сдаточные испытания.

Каждую электрическую машину после ремонта вне зависимости от его объема подвергают приемо-сдаточным испытаниям. При испытаниях, выборе измерительных приборов, сборке схемы измерений, подготовке испытуемой электрической машины, установлении методики и норм испытаний, а также для оценки результатов испытаний используют соответствующие стандарты и ресурсы. Приемо-сдаточные испытания каждой машины включают: измерения сопротивлений изоляции обмоток относительно корпуса и между обмотками, изоляции заложенных температурных преобразователей, обмоток при постоянном токе в практически холодном состоянии, термометров сопротивления при постоянном токе в практически холодном состоянии; испытание изоляции обмоток относительно корпуса и между обмотками на электрическую прочность.

В соответствии с действующими стандартами выполнение части приемочных испытаний возможно производить непосредственно в специализированном месте по ремонту двигателей, в данной работе

рассмотрим некоторые виды испытаний непосредственно обмоток электродвигателей серии МТМ.

Измерение сопротивления изоляции обмотки относительно корпуса машины и между обмотками производят с помощью мегаомметра не менее чем на 1000 В в практически холодном состоянии, при котором за температуру обмотки принимают температуру окружающей среды.

Измерение сопротивлений термометров сопротивления при постоянном токе проводят при температуре окружающей среды методом вольтметра и амперметра с погрешностью измерения сопротивления не выше 0,5%. Измерения рекомендуется проводить непосредственно на сборке выв

Испытание (напряжением частотой 50 Гц) изоляции обмотки статора на электрическую прочность производят испытательным напряжением ,

UИСП = 2UФ + 1, (кВ) (5)

где UФ – номинальное фазное напряжение.

Испытание проводят для каждой из фаз по отношению к корпусу и двум другим заземленным фазам. Для генераторов с водяным охлаждением обмотки статора испытание изоляции выполняют при циркуляции дистиллята. Для испытания рекомендуется применять испытательные трансформаторы, мощность которых не менее 1 кВ • А на 1 кВ напряжения.

Испытательное напряжение измеряют на стороне высшего напряжения испытательного трансформатора через измерительный трансформатор напряжения.

Для машин с номинальным напряжением 13,8 кВ и выше на стороне высшего напряжения испытательного трансформатора рекомендуется включать защитный разрядник, который настраивается на напряжение, равное 110% испытательного.

Согласно ГОСТ 11828-75 испытание рекомендуется начинать с напряжения не выше 1/3 испытательного, при этом время, в течение которого

производится подъем напряжения от половинного значения до полного, должно быть не менее 10 с.

Испытание выпрямленным напряжением изоляции каждой фазы обмотки статора по отношению к корпусу и двум другим заземленным фазам в машинах с косвенным охлаждением производят напряжением, равным 1,6 испытательного напряжения частотой 50 Гц.

Испытательное напряжение в этих испытаниях согласно ГОСТ 11828-75 выдерживают в течение 1 мин, подъем напряжения производят не менее чем тремя ступенями, начиная с половинного испытательного напряжения. На каждой из ступеней измеряют ток утечки при установившихся показаниях приборов. После испытания измеряют сопротивления изоляции мегаомметром.

Испытание междувитковой изоляции катушечной обмотки статора проводят напряжением, равным 150% номинального, в течение 5 мин, стержневой обмотки - в течение 1 мин.

После проведенных испытаний оформляется технический паспорт и сертификат соответствия стандартам эксплуатации.

Современные технические средства становятся все более энергонасыщенными и автоматизированными. Однако по-прежнему ключевым элементом на производстве остается человек, призванный обслуживать, управлять, контролировать технические системы и технологические процессы.

Электромонтажные работы выполняют при сборке, перемещении и установке электрооборудования, кабельных изделий и других элементов электрических установок. Эти работы производят согласно требованиям строительных норм и правил (СНиП), ПУЭ, ПТБ а также правил противопожарной охраны, техники безопасности, ведомственных инструктивных указаний, монтажных инструкций заводов-изготовителей электрооборудования.

производится подъем напряжения от половинного значения до полного, должно быть не менее 10 с.

Испытание выпрямленным напряжением изоляции каждой фазы обмотки статора по отношению к корпусу и двум другим заземленным фазам в машинах с косвенным охлаждением производят напряжением, равным 1,6 испытательного напряжения частотой 50 Гц.

Испытательное напряжение в этих испытаниях согласно ГОСТ 11828-75 выдерживают в течение 1 мин, подъем напряжения производят не менее чем тремя ступенями, начиная с половинного испытательного напряжения. На каждой из ступеней измеряют ток утечки при установившихся показаниях приборов. После испытания измеряют сопротивления изоляции мегаомметром.

Испытание междувитковой изоляции катушечной обмотки статора проводят напряжением, равным 150% номинального, в течение 5 мин, стержневой обмотки - в течение 1 мин.

После проведенных испытаний оформляется технический паспорт и сертификат соответствия стандартам эксплуатации.

Современные технические средства становятся все более энергонасыщенными и автоматизированными. Однако по-прежнему ключевым элементом на производстве остается человек, призванный обслуживать, управлять, контролировать технические системы и технологические процессы.

Электромонтажные работы выполняют при сборке, перемещении и установке электрооборудования, кабельных изделий и других элементов электрических установок. Эти работы производят согласно требованиям строительных норм и правил (СНиП), ПУЭ, ПТБ а также правил противопожарной охраны, техники безопасности, ведомственных инструктивных указаний, монтажных инструкций заводов-изготовителей

электрооборудования.

Электрические машины широко применяют на электрических станциях, в промышленности, на транспорте, в авиации, в системах автоматического регулирования и управления, в быту. В настоящее время асинхронные двигатели являются наиболее распространенными электрическими машинами. Они потребляют около 50% электроэнергии, вырабатываемой электростанциями страны. Такое широкое распространение асинхронные электродвигатели получили из-за своей конструктивной простоты, низкой стоимости, высокой эксплуатационной надежности. Они имеют относительно высокий КПД: при мощностях более 1кВткпд=0,7:0,95 и только в микродвигателях он снижается до 0,2-0,65.Рассмотрим в данной работе технологию ремонта асинхронного двигателя с фазным ротором примере кранового двигателя серии 4MTM225L8, где

4MT – номер серии двигателя,

M – модернизированный,

225 – высота оси вала вращения, мм,

L – условное обозначение длины станины, 8 число полюсов.

2 Специальная часть

Ремонт асинхронного двигателя с фазным ротором 4МТМ225L8 с разработкой технологии демонтажа обмоток ротора

2.1. Технология ремонта асинхронного двигателя 4МТМ225L8

Принцип работы асинхронных электродвигателей.

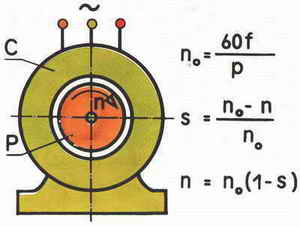

Принцип работы асинхронной машины основан на использовании вращающегося магнитного поля. При подключении к сети трехфазной обмотки статора создается вращающееся магнитное поле, угловая скорость которого определяется частотой сети f и числом пар полюсов обмотки p, т. е. 1=2f/p.

Пересекая проводники обмотки статора и ротора, это поле индуктирует в обмотках ЭДС (согласно закону электромагнитной индукции). При замкнутой обмотке ротора ее ЭДС наводит в цепи ротора ток. В результате взаимодействия тока с результирующим магнитным полем создается электромагнитный момент. Если этот момент превышает момент сопротивления на валу двигателя, вал начинает вращаться и приводить в движение рабочий механизм. Обычно угловая скорость ротора 2 не равна угловой скорости магнитного поля 1, называемой синхронной. Отсюда и название двигателя асинхронный, т. е. несинхронный.

Работа асинхронной машины характеризуется скольжением s, которое представляет собой относительную разность угловых скоростей поля 1 и ротора 2: s=(1-2)/1

Рисунок 1-Асинхронный двигатель

Значение и знак скольжения, зависящие от угловой скорости ротора относительно магнитного поля, определяют режим работы асинхронной машины. Так, в режиме идеального холостого хода ротор и магнитное поле вращаются с одинаковой частотой в одном направлении, скольжение s=0, ротор неподвижен относительно вращающегося магнитного пол, ЭДС в его обмотке не индуктируется, ток ротора и электромагнитный момент машины равны нулю. При пуске ротор в первый момент времени неподвижен: 2=0, s=1. В общем случае скольжение в двигательном режиме изменяется от s=1 при пуске до s=0 в режиме идеального холостого хода.

При вращении ротора со скоростью 2>1 в направлении вращения магнитного поля скольжение становится отрицательным. Машина переходит в генераторный режим и развивает тормозной момент. При вращении ротора в направлении, противоположном направлению вращения магнитного поли (s>1), асинхронная машина переходит в режим противовключения и также развивает тормозной момент. Таким образом, в зависимости от скольжения различают двигательный (s=10), генераторный (s=0-) режимы и режим противовключення (s=1+). Режимы генераторный и противовключения используют для торможения асинхронных двигателей.

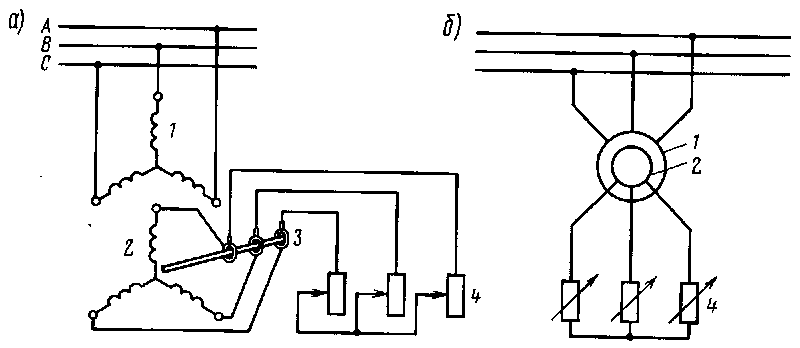

Асинхронный двигатель с фазным ротором (рисунок 1. и 2) применяют для привода таких машин и механизмов, которые пускаются в ход под нагрузкой (краны, лифты и пр.). В подобных приводах двигатель должен развивать при пуске максимальный момент, что достигается с помощью пускового реостата.

Рисунок 1. - Электрическая схема асинхронного двигателя с фазным ротором (а) и его условное графическое изображение (б): 1 — статор; 2 — ротор; 3 — контактные кольца со щетками; 4 — пусковой реостат

Рассматриваемый асинхронный двигатель4МТМ225L8 используется для работы в электроприводах металлургических агрегатов и подъемно-транспортных механизмах всех видов в макроклиматических районах с умеренным (У), тропическим (Т), умеренно-холодным (УХЛ) и общеклиматическим (О) климатом в условиях, определяемых категорией размещения по ГОСТ 15150.

В двигателе 4МТМ225L8с фазным ротором статор выполнен так же, как и в двигателе той же серии с короткозамкнутым ротором. На роторе же расположена трехфазная обмотка, состоящая из трех, шести, девяти и т. д. катушек (в зависимости от числа полюсов машины), сдвинутых одна относительно другой на 120° (в двухполюсной машине), 60° (в четырехполюсной) и т. д. Числа полюсов обмоток статора и ротора берутся одинаковыми.

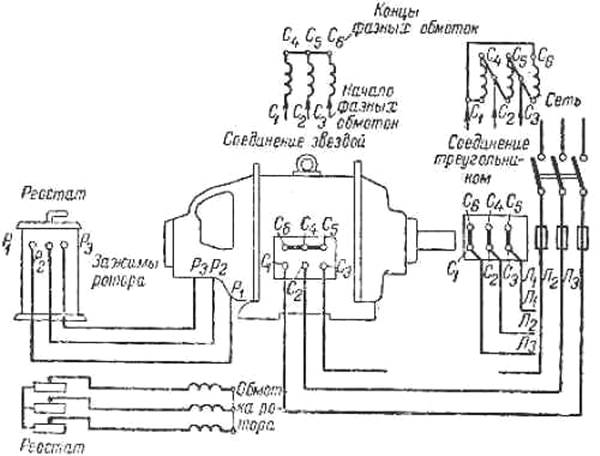

Рисунок 2. Схема включения двигателя с фазным ротором

Рисунок 3. Основные конструктивные узлы асинхронного двигателя с фазным ротором: 1 — приспособление для подъема щеток; 2, 12 —- подшипниковые щиты; 3 — щеткодержатели; 4 — траверса; 5 — обмотка статора; 6 — остов; 7 — сердечник статора; 8 — коробка с выводами; 9 — сердечник ротора; 10 — обмотка ротора; 11 — контактные кольца

Обмотку фазного ротора соединяют «звездой». Концы ее присоединяют к трем контактным кольцам, к которым посредством щеток подключают трехфазный пусковой реостат, т. е. в каждую фазу ротора в момент пуска вводят дополнительное активное сопротивление.

Для уменьшения износа контактных колец и щеток двигатели с фазным ротором иногда снабжают приспособлениями для подъема щеток и замыкания колец накоротко после выключения реостата.

Асинхронный двигатель 4МТМ225L8с фазным ротором имеет лучшие пусковые и регулировочные свойства, однако ему присущи большие масса, размеры и стоимость, чем асинхронному двигателю с короткозамкнутым ротором.

Капитальный ремонт асинхронного двигателя с фазным ротором

Чтобы определить объем ремонта электрической машины, необходимо выявить характер ее неисправностей. Неисправности электрической машины разделяют на внешние и внутренние.

К внешним неисправностям относятся: обрыв одного или нескольких проводов, соединяющих машину с сетью, или неправильное соединение; перегорание плавкой вставки предохранителя; неисправности аппаратуры пуска или управления, пониженное или повышенное напряжение питающей сети; перегрузка машины; плохая вентиляция.

Внутренние неисправности электрических машин могут быть механическими и электрическими.

Механические повреждения: нарушение работы подшипников; деформация или поломка вала ротора (якоря); разбалтывание пальцев щеткодержателей; образование глубоких выработок («дорожек») на поверхности коллектора и контактных колец; ослабление крепления полюсов или сердечника статора к станине; обрыв или сползание проволочных бандажей роторов (якорей); трещины и подшипниковых щитах или в станине и др.

Электрические повреждения: межвитковые замыкания; обрывы в обмотках; пробой изоляции на корпус; старение изоляции; распайка соединений обмотки с коллектором; неправильная полярность полюсов; неправильные соединения в катушках и др.

Наиболее распространенные неисправности асинхронных электродвигателей:

1) перегрузка или перегрев статора электродвигателя - 31%;

2) межвитковое замыкание - 15%;

3) повреждения подшипников - 12%;

4) повреждение обмоток статора или изоляции - 11%;

5) неравномерный воздушный зазор между статором и ротором - 9%;

6) работа электродвигателя на двух фазах - 8%;

7) обрыв или ослабление крепления стержней в беличьей клетке - 5%;

8) ослабление крепления обмоток статора - 4%;

9) дисбаланс ротора электродвигателя - 3%;

10) несоосность валов - 2%;

Технологический процесс ремонта электродвигателей состоит из следующих этапов и операций:

1) прием и определение неисправностей электродвигателя:

- механических и электрических неисправностей;

- причины выхода из строя;

- определение вида и целесообразности ремонта;

2) подготовка электродвигателя к укладке:

- отжиг в электропечи с автоматическим контролем при следующих условиях: Температура отжига = 3500 С, время отжига = 6 ч;

- определение обмоточных данных и сравнение их со справочными.

- оптимизация обмоточных данных;

3) изготовление обмотки электродвигателя:

- изготовление пазовой изоляции;

- изготовление фазных секций на оборудовании с автоматическим отсчетом; количества витков в катушке и электромеханическим контролем;

- укладка фазных секций;

- выполнение коммутационных работ;

- бандажирование и формирование лобовых частей;

4) предварительные испытания, пропитка и сушка обмоток:

- проверка состояния витковой изоляции;

- проверка состояния межфазной и корпусной изоляции;

- измерение сопротивления изоляции электродвигателя;

- пропитка обмотки и сушка электродвигателя в электропечи с автоматическим контролем, при обязательном условии: Температура сушки = 1200 С, время сушки = 6 ч.

- измерение сопротивления обмотки.

5) cборка электродвигателя:

- восстановление посадочных мест.

- замена подшипников.

- заварка трещин.

- восстановление крепежных соединений.

- покраска.

6) Окончательные испытания электродвигателя:

- определение параметров Iх.х..(A).

- определение nх.х.. (об/мин).

- контроль работы подшипников

- контроль t х.х.. 0С.

Проверка двигателя. Для проверки состояния двигателя, устранении неисправностей и повышения надежности периодически производят капитальные и текущие ремонты двигателей. В объем капитального ремонта входят полная разборка с выемкой ротора, чистка, осмотр и проверка статора и ротора, устранение выявленных дефектов (например, перебандажировка схемной части обмотки статора, переклиновка ослабевших клиньев, покраска лобовых частей обмотки и расточки статора), промывка и проверка подшипников скольжения, замена подшипников качения, проведение профилактических испытаний. В объем текущего ремонта входят замена масла и измерение зазоров в подшипниках скольжения, замена или добавление смазки и осмотр сепараторов в подшипниках качения, чистка и обдувка статора и ротора при снятой задней крышке, осмотр обмоток в доступных местах.

Периодичность капитальных и текущих ремонтов электродвигателей устанавливается по местным условиям. Она должна быть не только обоснована для каждой группы двигателей по температуре и загрязненности окружающего воздуха, но и учитывать требования заводов-изготовителей, выявившуюся недостаточную надежность отдельных узлов. Капитальный ремонт электродвигателей, работающих нормально, без замечаний, по-видимому, целесообразно проводить во время капитальных ремонтов

основных агрегатов (котлов, турбин), на которых электродвигатели установлены, т. е. 1 раз в 3—5 лет, но не реже. При этом будут обеспечены одинаковые уровни надежности электродвигателей и основного агрегата. Текущий ремонт электродвигателей обычно проводят 1—2 раза в год. В целях сокращения трудозатрат на работы по центровке и подготовке рабочего места ремонт электродвигателя целесообразно совмещать с ремонтом механизма, на котором он установлен.

Разборка двигателя. Для разборки двигатель стропится на крюк подъемного устройства за ремболт и перемещается на свободное место или разворачивается на фундаменте.

Снятие и установка полумуфты. Для надежной работы полумуфты в большинстве случаев устанавливаются с напряженной посадкой. Для этого диаметр отверстия в полумуфте должен быть точно равен номинальному диаметру выступающего конца вала или превышать его не более чем на 0,03—0,04 мм. Снятие полумуфт удобней всего производить съемником. Установка полумуфты на вал крупных двигателей, как правило, производится с подогревом ее до 250 °С, когда пруток из олова на чинает плавиться.

После снятия полумуфты замеряются зазоры в подшипниках и зазоры между ротором и статором. Отклонение от среднего значения зазора не должно превышать ±10 %. При наличии над двигателем крана или монорельса выемку и ввод ротора в статор удобней всего производить при

помощи скобы. Скоба ступицей надевается на конец вала ротора и стропится на крюк подъемного устройства. Затем ротор выводят из статора и укладывают в удобном для ремонта месте.

Осмотр двигателя. При осмотре активной стали статора следует убедиться в плотности прессовки ее, как это указано для генераторов, и проверить прочность крепления распорок в каналах. При слабой прессовке возникает вибрация листов, которая приводит к разрушению межлистовой изоляции стали и затем к местному нагреву ее и обмотки. Вибрирующими листами стали зубцов истирается изоляция обмотки статора. Наконец, листы зубцов от длительной вибрации могут отломиться у основания и при выпадании задеть за ротор, врезаться в пазовую изоляцию обмотки статора до меди. Уплотнение листов стали производится закладкой листочков слюды с лаком или забивкой гетинаксовых клиньев. При осмотре ротора проверяется состояние вентиляторов и их крепления. Проверяется также плотность посадки стержней обмотки в пазах, отсутствие трещин, обрыва стержней, следов нагрева и нарушения пайки в местах выхода их из короткозамыкающих колец.

При осмотре подшипников скольжения обращают внимание на то, как работал вкладыш, а также на отсутствие торцевой выработки, трещин, отставания, подплавления или натаскивания баббита.

В правильно пришабренном вкладыше зона касания вала поверхности вкладыша (рабочая зона) располагается по всей его нижней поверхности примерно на 1/6 части окружности. Карман для масла должен переходить на рабочую зону вкладыша плавно, безизлома. При этом создаются хорошие условия для затягивания масла под шейку вала.

При осмотре подшипников качения после их промывки бензином проверяются легкость и плавность вращения, отсутствие заеданий, притормаживания и ненормального шума, нет ли обрыва заклепок, трещин в сепараторе, не имеет ли он чрезмерного люфта, не касается ли колец, нет ли

недопустимого радиального или осевого люфта наружного кольца.

При обнаружении дефектов в деталях подшипника, в том числе малейших раковин, точечных подплавлений от электросварки, этот подшипник должен быть заменен. Подшипники, работающие в особо тяжелых условиях, например в крупных двигателях на 3000 об/мин, следует заменить независимо от их состояния по истечении 5000—8000 ч работы.

В подшипниках качения двигателей применяются мазеподобные (консистентные) смазки, представляющие собой смесь минерального масла (80—90 %) и мыла, играющего роль загустителя. Наиболее подходящими смазками для подшипников качения двигателей являются высококачественные смазки ЛИТОЛ-24, ЦИАТИМ-201 и др., обеспечивающие нормальную работу как при низких (до —40°С), так и при высоких (до +120 °С) температурах.

Для электродвигателей, установленных в помещении, наряду с указанными смазками широко применяется универсальная тугоплавкая водостойкая смазка марки УТВ (1-13).

Сравнительно частой причиной преждевременного выхода из строя подшипников качения является их неправильная посадка на вал: с чрезмерно большим натягом, со слабиной или перекосом. В двигателях на 1500 об/мин и ниже чаще всего применяется напряженная посадка подшипников на вал и плотная в торцевой крышке. В двигателях на 3000 об/мин и частично при более низкой частоте вращения применяются посадки с меньшим натягом: плотная на валу и скольжения — в торцевой крышке.

Если двигатель еще возможно просушить, то производится сушка двигателя. Двигатели, имеющие пониженное сопротивление изоляции, подвергаются сушке.В условиях эксплуатации чаще всего сушка осуществляется внешним нагреванием путем подачи горячего воздуха в двигатель через имеющиеся в нем проемы или люки от воздуходувки или потерями в меди обмотки статора и ротора путем включения обмотки статора

на пониженное напряжение. Еще лучшие результаты получаются при одновременном применении обоих способов.

Двигатели 6 кВ при сушке включаются на напряжение 380—500 В, двигатели 3 кВ —на 220 В, а двигатели 380 В — на 36 В.

Температура обмотки во время сушки не должна превышать 90 °С, если она определяется измерением сопротивления, и 70 °С при измерении термометром.Контроль сушки ведется по изменению сопротивления изоляции. Сушка считается законченной, когда сопротивление изоляции после понижения до минимального значения и последующего подъема в течение нескольких часов остается неизменным.

Ремонт двигателя. Если электродвигатель неисправен, то производится перемотка статорной или роторной обмотки (выемка старой обмотки и изоляции; подбор или расчет данных по обмотке; намотка и укладка катушек обмотки; соединение катушек в схему пайкой или сваркой; связка лобовых частей кипирной лентой и расклинивание обмотки в пазах). Далее, после перемотки, двигатель припитывают и сушат в печи. После чего производят сборку, проверку и испытания электродвигателя.

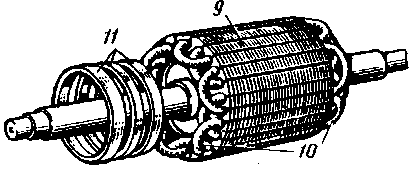

2.1.1 Технология демонтажа обмотки ротора

Если при ремонте машины полностью перематывают обмотки, то поврежденные обмотки демонтируют, используя приспособления, показанные на рисунке 4. Стержни ротора извлекают из пазов при помощи устройства, состоящего из зажима 7, распорки 2 хомута 5 и гайки 3.

Хомут устанавливают на предварительно обернутую картоном в два слоя шейку вала 4, закрепляют конец стержня 6 в зажиме, а затем медленным вращением гайки вытягивают стержень из паза.

Механизированный демонтаж роторных обмоток осуществляют следующим образом. На лобовую часть извлекаемой из пазов катушки статора надевают крюк 17 заключенный в обойму, прикрепленную к тросу 12.

С другой стороны статора эту катушку разрезают. При вращении барабана 13, приводимого в движение через редуктор 14, трос наматывается на него, натягивается и зажимает лобовую часть обмотки между крюком и подвижной рейкой 16.

Рисунок 4 - Приспособления для демонтажа обмоток(1 — для выемки стержней ротора из пазов, 2 — для механизированного демонтажа роторных или статорных обмоток): 1) зажим, 2) распорка, 3) гайка, 4) вал, 5) хомут, 6) стержень, 7) секция обмотки, 8) статор, 9) клещи, 10) рычаг, 11) брусок, 12 )трос, 13) барабан, 14) редуктор, 15) пружина, 16)рейка, 17) крюк.

При дальнейшем вращении барабана обмотка извлекается из пазов статора. После ослабления троса рейка под действием пружины 75 возвращается в исходное положение, а крюк освобождается от извлеченной из пазов катушки.

2.1.2. Схема участка (рабочего места) для выполнения заданного технологического процесса

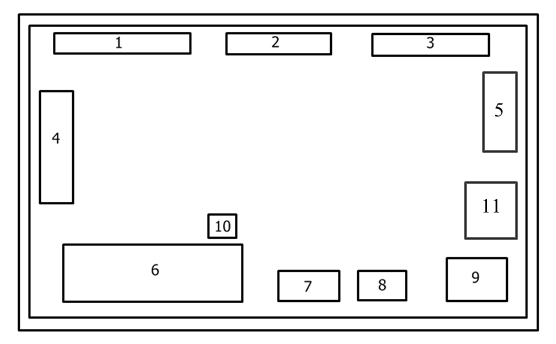

Рабочее место(рисунок 5) - это часть пространства, приспособленная для выполнения работником или группой их своего производственного задания. Рабочее место, как правило , оснащено основным и вспомогательным оборудованием (станки, механизмы, энергетические установки и т.д.), технологической (инструмент, приспособления, контрольно-измерительные приборы) оснасткой. Правильная организация рабочего места обеспечивает рациональные движения работающего и сокращает до минимума затраты времени на отыскание и использование инструмента и материалов.

Рисунок 5. Рабочее место:1. Съемник гидравлический СГ-1, 2- Съемник для снятия контактных колец, 3 - Станок универсальный, 4 - Стойка для роторов, 5 - Натяжное устройство, 6 - Передвижной рабочий стол, 7 - Шкаф-стиллаж с интрументами, 8 - Шкаф с измерительной аппаратурой, 9 - Шкаф с рабочей одеждой, 10 - Стул-табурет, 11 – станок для намотки обмотки ротора

Передвижной стол используют при разборке, промывке и сборке различного электрооборудования. Он также служит транспортным средством

для перевозки груза. Столешница облицована бумажно-слоистым пластиком с окантовкой из стального уголка. В нижней части стола имеется металлическая полка из стального листа толщиной 1,5 мм, предназначенная для складирования технологической оснастки и вспомогательных материалов. Стол установлен на колеса (с ободом из маслостойкой резины) с подшипниками качения. Это обеспечивает хорошую маневренность и не требует больших усилий на его передвижение.

Шкаф-стеллаж предназначен для хранения крупных приспособлений и запасного инструмента, используемого при ремонте электрооборудования. В верхних отделениях хранятся различные материалы, необходимые для проведения ремонта. Каркас шкафа- стеллажа выкрашен серой эмалью.

Переносную сумку дежурный электромонтер использует для переноски инструмента и измерительной аппаратуры, приспособлений, мелких деталей для ремонта электрооборудования на участках цеха.

Конструкция стула-табурета позволяет предусматривать наиболее удобную рабочую позу: сиденье легко и быстро может быть поднято или опущено.

На рабочем месте должна находиться техническая и учетная документация, должностная инструкция, а также документация по безопасности и организации труда. Рабочее место должно быть оформлено в соответствии с требованиями технической эстетики.

2.1.3. Выбор оборудования, приспособлений, контрольно-измерительного инструмента необходимого для выполнения описанного технологического процесса с их краткой характеристикой, эскизами и т.п.

Съёмник гидравлический СГ-1:Предназначен для демонтажа составных частей оборудования, подшипников, муфт, крыльчаток и т.п., посаженных с натягом.

Рисунок 6 - Съёмник гидравлический СГ-1.

Комплект съемника состоит из собственно съемника и насоса гидравлического , связь между которыми осуществляется через рукав высокого давления с быстросъемным самозапирающимся разъемом. При расстыковке не происходит потери рабочей жидкости.

Длина рукава – 2,5 м.

Натяжное устройство.

Рисунок 7- Натяжное устройство

Предназначено для натяжения проволоки при наложении бандажа на якорь или фазный ротор.

Станок для снятия блоков контактных колец.

Рисунок 8 - Станок для снятия блоков контактных колец

Предназначен для снятия блоков контактных колец с роторов электродвигателей с высотой центров до 315 мм.

Таблица 1 - Технические характеристики

|

Привод |

гидравлический |

|

Усилие выпрессовки, кгс |

31400 |

|

Ход штока пресса, мм |

400 |

|

Установленная мощность, кВт |

2,2 |

|

Габариты, мм/масса,кг |

2775х740х285 / 560 |

Стойка для роторов.

Рисунок 9 - Стойка для роторов

Предназначена для установки и проворота якорей, роторов электромашин.

Станок универсальный.

Рисунок 10 - Станок универсальный

Предназначен для выдергивания стержней из фазных роторов, всыпных обмоток из статоров электрических машин и сборки ротора со статором.

Оборудование, приспособления, инструменты для обмоточно-изоляционных работ: подставка для укладки ; инструмент обмотчика (рисунок 11); плоскогубцы;

молоток; молоток резиновый; ножницы портняжные; пресс гидравлический ПГ-1 ; паяльник; игла специальная для бандажировки;приспособление-шаблон для правки лобовых частей; аппарат ЕЛ-1;пинцет;сварочный трансформатор 0,5 кВт, 13 В;мегомметр.

Рисунок 11 - Набор инструмента обмотчика:а - фибровая пластинка;

б - фибровый язык; в - обратный клин; г - угловой нож; д - выколотка;

е - топорик; ж и з - ключи для гибки роторных стержней

2.1.4. Материалы, применяемые при ремонте асинхронного двигателя с фазным ротором 4МТМ225L8

Комплект материалов, необходимых для ремонта асинхронного довольно ограничен и в основной своей массе подразделяются на два типа: протирочные и смазочные.

К первым относятся: ацетон и бензин.

Ко вторым: мазеподобные (консистентные) смазки, представляющие собой смесь минерального масла (80—90 %) и мыла, играющего роль загустителя. Наиболее подходящими смазками для подшипников качения двигателей являются высококачественные смазки ЛИТОЛ-24, ЦИАТИМ-201.

ЦИАТИМ-221 — кальциевая многоцелевая водо- и термостойкая

пластичная смазка.

Основное назначение ЦИАТИМ-221 — уменьшение фрикционной нагрузки в узлах трения, где сопряжённые поверхности представляют собой пары «металл-металл» и «металл-резина». В состав смазки, в качестве загустителя, входит комплексное кальциевое мыло высших жирных кислот и уксусной кислоты, с добавлением антиокислительной присадки.

ЛИТОЛ-24 — антифрикционная многоцелевая водостойкая смазка с хорошими защитными свойствами, широко используется для смазывания узлов трения промышленного оборудования.

При работе со смазками необходимо применять индивидуальные средства защиты в соответствии с типовыми отраслевыми нормами, утвержденными в установленном порядке.

Помещения, в которых проводятся работы со смазками, должны быть оборудованы приточно-вытяжной вентиляцией.

Заключение

В проделанной письменной работе охарактеризованы этапы развития энергетической промышленности, особенности построения надежной сети электроснабжения, раскрыто значение ремонтных электро-технических работ, дана характеристика кранового асинхронного двигателя с фазным ротором 4МТМ225L8, выполнена схема включения устройства, описан принцип работы, принцип ремонт составлена последовательность технологических операций технического обслуживания, представлена технология демонтажа обмотки ротора.

В отдельных разделах был представлен перечень материалов и необходимого оборудования, приспособлений, контрольно – измерительного инструмента, необходимого для выполнения описанного технологического процесса, а так же подробно расписано их конкретное назначение в ремонте асинхронного двигателя с разработкой технологии демонтажа обмотки ротора.

Важная роль при техническом обслуживании и ремонте асинхронных электродвигателей отводится вопросам охраны труда, поэтому в работе описаны правила техники безопасности и пожарной безопасности.

В конце работы был представлен полный перечень литературы, используемый во время ее написания.

4. Охрана труда, техника безопасности и пожарная безопасность

Общие требования безопасности

- К работе по специальности техника по ремонту и обслуживанию электроаппаратуры допускаются лица не моложе 18 лет, прошедшие медицинский осмотр, обучение и инструктаж по технике безопасности общий и непосредственно на рабочем месте.

После проверки знаний безопасности, способов производства работ на технику выдается соответствующее удостоверение. В дальнейшем знания рабочими правил техники безопасности проверяется ежегодно.

- Каждый техник по ремонту и обслуживанию электроаппаратуры должен хорошо знать правила технической эксплуатации электроустановок и иметь соответствующую группу по электробезопасности (3 группу).

- Электромонтер по ремонту и обслуживанию электрооборудования обязан строго выполнять правила техники безопасности, установленных для персонала.

- Необходимо строго выполнять правила внутреннего распорядка.

- Необходимо осмотреть и привести в порядок рабочее место, убрать мешающие работе предметы, проверить исправность рабочего инструмента и расположить его в удобном и безопасном для пользования порядке.

- Принять меры, исключающие возможность подачи напряжения к месту работы.

- Получить необходимые защитные средства.

Требования безопасности во время работы

Работать можно только исправным инструментом и применять его по прямому назначению. Рукоятки инструмента должны иметь защитную изоляцию.

При подготовке электроаппаратуры и ремонту в обязательном порядке снять напряжение. Проверять наличие напряжения в сети нужно только специальными приборами: вольтметром, указателем напряжения.

При профилактическом обслуживании электроаппаратуры быть внимательным, особенно электрических вводов.

При рассмотрении плавких вставок предохранителей следует менять при снятом напряжении.

Запрещается оставлять оголенные провода без изоляции, концы проводов даже без напряжения.

При обслуживании оборудования с лестниц стремянок, лестницы должны быть оборудованы крючьями, не позволяющие им произвольно раздвигаться во время работы. Высота приставной лестницы не должна превышать 5м.

Изоляция электропроводки должна быть исправна. Нельзя оставлять под напряжением электропроводку с поврежденной изоляцией.

При использовании электропаяльника техник должен следить, чтобы он был заземлен и имел фиксированную подставку.

При перерывах в работе, при переноске электрифицированного инструмента на другое место, инструмент необходимо отключить. Запрещается оставлять без надзора электрифицированный инструмент, подключенный к электросети.

Требования безопасности в аварийных ситуациях

- При возникновении пожара на электроаппаратуры, нужно немедленно отключить от питающей сети, накинуть одеяло, прекратив доступ воздуха к внутренним частям ремонтируемой детали, поставить в известность руководителя.

- При получении травмы, вызови скорую медицинскую помощь, поставь в известность руководителя.

Требования безопасности по окончании работ

- Привести в порядок рабочее место, проверить и сложить

инструменты, приспособления и индивидуальные защитные средства.

- Сообщить руководителю о всех замечаниях в процессе работы.

- Вымыть руки с мылом, снять одежду.

Список использованных источников

- Шибаев А.Я., , "Электротехника". М. "Высшая школа" 2011г.

2) Сибикин Ю.Д., Сибикин М.Ю., "Справочник по эксплуатации электроустановок промышленных предприятий". М. "Академия" 2013г.

3) В.В. Москоленко, "Справочник электромонтера". М. "Академия" 2012г.

4) Л.В. Журавлев, "Электроматериаловедение". М. "Академия" 2010г.

5) Сибикин Ю.Д., "Электробезопасность при эксплуатации электроустановок промышленных предприятий". М. "ПрофОбрИздат" 2012г.