Електричні датчики

Контрольно-курсова робота

На тему Електричні датчики

План роботи

1. Класифікація електричних датчиків

2. КОНТАКТНІ ДАТЧИКИ

3. ПОТЕНЦІОМЕТРИЧНІ ДАТЧИКИ

3.1. Призначення. Принцип дії.

3.2. Конструкції датчиків

3.3. Характеристики лінійного потенціометричного датчика

3.4. Реверсивні потенциометрические датчики

3.5. Функціональні потенціометричні датчики

4. ТЕНЗОДАТЧИКИ

4.1 Призначення. Типи тензодатчиків

4.2 Принцип дії дротових тензодатчиків

4.3. Будова дротових тензодатчиків

4.4. Фольгові, плівкові, вугільні і напівпровідникові тензодатчики

5. П'ЄЗОЕЛЕКТРИЧНІ ДАТЧИКИ

5.1 Принцип дії

5.2 Матеріали для виготовлення п'єзоелектричних датчиків

5.3. Будова п’єзодатчиків

6. ЕЛЕКТРОМАГНІТНІ ДАТЧИКИ

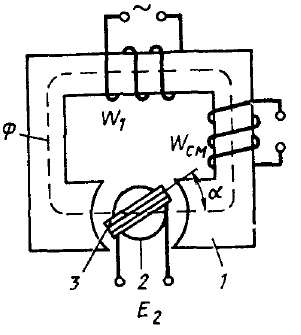

6.1 Призначення. Типи електромагнітних датчиків

6.2. Принцип дії індуктивних датчиків

6.3. Диференціальні (реверсивні) індуктивні датчики

6.4. Плунжерні датчики

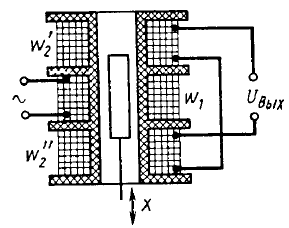

6.5. Трансформаторні датчики

6.6. Магнітопружні датчики

6.7. Індукційні датчики

7. ЄМНІСНІ ДАТЧИКИ

7.1 Принцип дії. Типи ємнісних датчиків

7.2. Застосування ємнісних датчиків

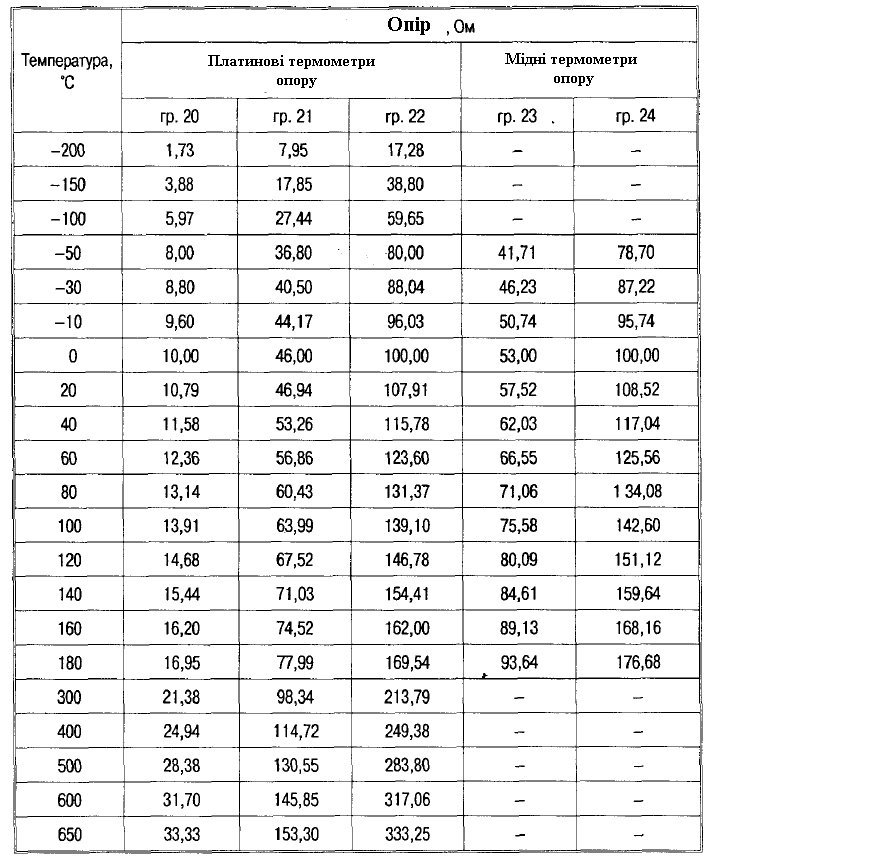

8. ТЕРМОРЕЗИСТОРИ

8.1. Призначення. Типи терморезисторів

8.2. Металеві терморезистори

8.3. Напівпровідникові терморезистори

8.4. Застосування терморезисторів

9. ТЕРМОЕЛЕКТРИЧНІ ДАТЧИКИ

9.1. Принцип дії

9.2. Матеріали, застосовувані для термопар

9.3. Вимір температури за допомогою термопар

10. ФОТОЕЛЕКТРИЧНІ ДАТЧИКИ

10.1. Призначення. Типи фотоелектричних датчиків

10.2. Приймачі випромінювання фотоелектричних датчиків

10.3 Застосування фотоелектричних датчиків

11. УЛЬТРАЗВУКОВІ ДАТЧИКИ

11.1 Принцип дії і призначення

11.2. Випромінювачі ультразвукових коливань

11.3. Застосування ультразвукових датчиків

12. СТРУННІ ДАТЧИКИ

12.1. Призначення і принцип дії

12.2. Будова струнних датчиків

13. ДАТЧИКИ ХОЛА І МАГНІТООПОРИ

13.1. Фізичні основи ефекту Хола й ефекту магнітоопору

13.2. Матеріали для датчиків Хола і датчиків магнітоопорів

13.3. Застосування датчиків Хола і датчиків магнітоопору

ЛІТЕРАТУРА

1. Класифікація електричних датчиків

Електричні датчики відносяться до найбільш важливих елементів систем автоматики. За допомогою датчиків контрольована чи регульована величина перетвориться в сигнал, у залежності від зміни якого і протікає весь процес регулювання. Найбільше поширення в автоматиці одержали датчики з електричним вихідним сигналом. Крім електричних поширення одержали механічні, гідравлічні і пневматичні датчики.

Вхідним сигналом датчиків можуть бути усілякі фізичні величини: механічне переміщення, швидкість, сила, температура, тиск, витрата, вологість і ін. У залежності від виду вхідного сигналу розрізняють датчики переміщення, швидкості, сили, температури й ін. Це електричні датчики неелектричних величин.

При автоматизації електромереж і електроустановок виникає необхідність в одержанні сигналів, що відповідають струму, напрузі, потужності й іншим електричним величинам. Для цього використовують датчики струму, напруги, потужності й ін. У них одна електрична величина - вхідний сигнал - перетвориться в іншу електричну величину - вихідний сигнал.

По характері формування електричного вихідного сигналу електричні датчики поділяються на параметричні (пасивні) і генераторні (активні).

У параметричних датчиках зміна вхідного сигналу викликає відповідну зміна якого-небудь параметра електричного кола (активного опору, індуктивності, ємності).

Генераторні датчики є джерелами електричної енергії, що залежить від вхідного сигналу.

Також прийнята класифікація електричних датчиків у залежності від принципу дії чи методу, використовуваного при перетворенні вхідного сигналу в електричний вихідний сигнал.

Відповідно до цим електричні датчики підрозділяють на

- контактні,

- потенціометричні,

- тензометричні,

- електромагнітні,

- п'єзоелектричні,

- ємнісні,

- термоелектричні,

- струнні,

- фотоелектричні,

- ультразвукові

- інші

Треба відзначити, що цей ряд безупинно розширюється - усі нові і нові фізичні явища використовуються для перетворення вхідних сигналів з розвитком науки, техніки, технології, появою нових матеріалів.

По характері зміни вихідного сигналу розрізняють датчики неперервного (аналогового) і дискретного типу.

Незалежно від значення і типу до всіх електричних датчиків пред'являються визначені технічні вимоги. Основними з них є надійність, точність, чутливість, швидкодія, мінімальні габарити, маса.

Датчики розрізняють також по діапазоні зміни вхідного сигналу. Наприклад, одні електричні датчики температури призначені для виміру температури від 0 до 100 °С, а інші - від 0 до 1600 °С. Дуже важливо, щоб діапазон зміни вихідного сигналу був при цьому однаковий (уніфікований) для різних приладів.

Уніфікація вихідних сигналів датчиків дозволяє використовувати загальні підсилювальні і виконавчі елементи для самих різних систем автоматики. У нашій країні така уніфікація проведена шляхом створення Державної системи приладів і засобів автоматизації (ГСП).

Уніфікація елементів і блоків ГСП прискорює процес проектування і виготовлення систем автоматики, підвищує технологічність конструкцій, спрощує комплектацію, монтаж і експлуатацію автоматичних систем.

2. КОНТАКТНІ ДАТЧИКИ

Контактні датчики відносяться до параметричних, оскільки їхній електричний опір змінюється в залежності від вхідної механічної величини. Тому що опір змінюється стрибком (у результаті замикання чи розмикання контактів), то контактні датчики мають дискретний вихідний сигнал. Статична характеристика контактного датчика має релейний характер.

Можна вважати, що вихідний сигнал несе інформацію типу "так-ні" чи "більше-менше". Тому контактні датчики застосовуються в основному в системах автоматичного контролю і сортування розмірів, а також у системах автоматичної сигналізації різних фізичних величин, претворених у переміщення.

Електричні контактні датчики, що використовуються для контролю розмірів деталей, поділяють на граничні, що визначають, чи знаходиться заданий розмір у полі допуску, і амплітудні, що вимірюють відхилення деталі від заданої геометричної форми.

Розглянемо роботу граничного контактного датчика (мал. 1).

Мал 1.Мал 2.

На плиті 1 розміщена деталь 2, точність виконання вертикального розміру якої необхідно контролювати. До деталі підводиться вимірювальний щуп 3 і притискається за допомогою пружини 4. У залежності від розміру деталі щуп переміщається у вертикальному напрямку, повертаючи важіль 5, що несе рухливий контакт 9. При опусканні щупа замикається нерухомий контакт 10, при піднятті - контакт 8. Замикання відбувається в тому випадку, коли розмір деталі має відхилення у більшу чи меншу сторону понад припустимий. Припустимі межі відхилення можуть бути встановлені за допомогою настроювальних гвинтів 7 і 11. Для забезпечення достатнього контактного натискання служить пружина 6. Електричні зажими для підключення рухливого контакту 9 і нерухомих контактів 8 і 10 в електричний ланцюг на даній кінематичній схемі не показані.

Амплітудний датчик (мал. 2) відрізняється від граничного тим, що рухливий контакт 9 має осьове переміщення в напрямних важеля 5. При обертанні деталі 2 у призмі 1 спочатку відбувається замикання рухливого контакту 9 з нерухомим контактом 8. Якщо щуп 3 продовжує підніматися, то важіль переміщається вліво, прослизаючи через рухливий контакт 9. Потім, коли максимальний розмір буде пройдений (тобто щуп почне опускатися), важіль переміститься вправо, захоплюючи за собою без прослизання рухливий контакт. Якщо відхилення розміру перевищує припустиме, то рухливий контакт замкнеться з другим нерухомим контактом 10 і в електричне коло подається сигнал про те, що деталь бракована. На граничне відхилення розміру датчик налаштовують за допомогою гвинта 11, використовуючи еталонну деталь.

Контактні датчики використовують у сортувальних автоматах, що розділяє деталі по розмірах з досить високою точністю (кілька мікрометрів). Продуктивність сортувальних автоматів досягає декількох сотень деталей у хвилину.

Це висуває високі вимоги до надійності і точності контактних датчиків. Технічні показники датчиків у значній мірі залежать від матеріалу і якості виготовлення контактних пар. Порушення контакту приводить до відмовлення датчика, а обгорання і знос контактів знижують точність контролю розмірів.

Навантаженням контактних датчиків досить часто є сигнальні лампи. Матеріали для контактів вибираються в залежності від контактного тиску й умов роботи датчика. Для високочутливих малопотужних контактних датчиків тиск на контактах змінюється від 0,001 до 0,02 Н. Контакти таких датчиків виконують з дорогоцінних металів (платина, золото і їхні сплави), що майже не окисляються в нормальних атмосферних умовах. При контактних тисках 0,05-1 Н застосовують срібні контакти. Для могутніх контактних датчиків контактні зусилля складають трохи Ньютона, а як матеріал контактів використовують вольфрам, молібден і їхні сплави, що володіють високими твердістю і износоустойчивостью.

Перевагами контактних датчиків є простота і дешевина конструкції, простота регулювання чутливості, висока точність, можливість роботи в колах постійного і змінного струмів. До недоліків відносяться труднощі забезпечення високої надійності через наявність електричної дуги й іскріння, можливість помилкових спрацьовувань при наявності вібрацій і ударного навантаження.

3. ПОТЕНЦІОМЕТРИЧНІ ДАТЧИКИ

3.1. Призначення. Принцип дії.

Потенціометричні датчики призначені для перетворення механічного переміщення в електричний сигнал. Основною частиною датчика є реостат, опір якого змінюється при переміщенні движка, що ковзає по провіднику (схема включення потенциометрического датчика показана на мал. 1.

Мал 3. Мал 4.

Напруга живлення подається на всю обмотку реостата через нерухомі виводи цієї обмотки. Вихідна напруга, пропорційна переміщенню движка, знімається з одного з нерухомих виводів і з рухомого движка. Така схема включення в електротехніці називається потенціометричною чи схемою дільника напруги.

Якщо опір всієї обмотки датчика позначити через R, а опір частини цієї обмотки, з якої знімається вихідна напруга, через Rвих, то потенціометрична схема включення датчика може бути представлена як послідовне з'єднання резисторів з опором Rвих і (R - Rвих) (мал.4).

Струм через обмотку датчика І = U/R, а прикладена напруга розподіляється (поділяється) між послідовно з'єднаними резисторами:

Якщо опір обмотки рівномірно розподілити по довжині L, а переміщення движка позначити через Х, то вихідна напруга датчика

Таким чином, вихідний сигнал датчика пропорційний переміщенню движка.

В автоматичних системах движок може бути механічно зв'язаний з яким-небудь пристроєм (клапаном, кермом, антеною, різальним інструментом і т.п. ), положення якого треба вимірити і передати у виді електричного сигналу. Зусилля, під дією якого переміщається движок, у цьому випадку дуже велике. Тому для забезпечення надійного контакту між движком і обмоткою варто мати досить велику силу притиснення движка.

В автоматичних приладах для виміру різних неелектричних величин движок датчика з'єднується з чуттєвим елементом, що перетворить контрольовану величину в переміщення. Зусилля, що розвивається чуттєвими елементами (мембранами, біметалічними пластинами, поплавцями і т.п. ), невелике. Тому не можна сильно притискати движок до обмотки.

Наявність ковзного контакту знижує надійність потенціометричного датчика і є його основним недоліком. Для живлення датчика може бути використана як напруга постійного струму, так і напруга перемінного струму невисокої частоти.

Вхідним сигналом датчика може бути не тільки лінійне, але і кутове переміщення.

У залежності від закону зміни опору обмотки розрізняють лінійні і функціональні потенціометричні датчики.

3.2. Конструкції датчиків

Конструктивно потенціометричний датчик (мал. 5) складається з каркаса 1, на який намотана в один шар обмотка 2 з тонкого проводу. По витках обмотки ковзає движок (щітка) 3, що механічно зв'язаний з об'єктом, переміщення якого треба виміряти.

Обмотка виконана з ізольованого проводу, а доріжка, по якій ковзає движок, попередньо очищений від ізоляції.

мал 5.

Каркас виконаний звичайно плоским чи у виді циліндра. Матеріалом каркаса може бути ізолятор (текстоліт, гетинакс, пластмаса, кераміка) чи метал, покритий шаром ізоляції. Металеві каркаси завдяки кращій теплопровідності дозволяють одержати більшу потужність електричного сигналу на виході датчика. Як матеріал датчика для такого каркаса може бути нанесений шар оксидованого алюмінію товщиною близько 10 мкм.

Для обмотки потенціометричного датчика найчастіше застосовують провід з манганіну, константану й інших провідних матеріалів, що мають малий температурний коефіцієнт опору. При великих зусиллях притиснення движка використовують провід діаметром 0,1-0,3 мм, при малих зусиллях притиснення провід зі сплавів, до складу яких входять платина, срібло, і рубідій, осмій і ін. Діаметр проводу d таких точних датчиків вибирається в межах 0,03-0,01 мм.

Провід намотується на каркас з деяким натягом. Товщину каркаса не рекомендується брати менше 4d, а радіус заокруглення на кутах каркаса - менш 2d.

Ширина доріжки складає звичайно (23)d.

При d =0,10,3 мм движок потенціометричного датчика виконується у виді пластинчастих щіток зі срібла, срібла з палладієм чи (рідше) фосфористої бронзи. Контактне зусилля при цьому приймається рівним 0,05-0,1 Н, що забезпечує силу тертя не більш 3·10-2 Н. Для точних датчиків при d < 0,1 мм движок робиться зі сплавів платины з іридієм, бериллием чи сріблом у виді двох-п'яти тонких рівнобіжних дротів. Контактне зусилля при цьому приймається рівним 10-3 10-2 Н, тобто іноді воно досягає 20 мг на окремий контакт. Настільки малі контактні зусилля необхідні для високоточних потенціометричних датчиків, використовуваних, наприклад, у відповідальних космічних об'єктах.

На мал. 6. приведена конструкція потенціометричного датчика для виміру кутових переміщень.

Мал 6. Мал 7.

Так само як і датчик лінійних переміщень, він складається з каркаса 1 з обмоткою 2, по якій ковзає движок 3. Для знімання сигналу з движка, що переміщається, служить додаткова щітка 4, що ковзає по струмознімальному кільцю 5. Вихідна напруга датчика кутових переміщень пропорційна куту повороту рухливої частини первинного вимірювача, з'єднаного з віссю движка.

У деяких автоматичних приладах у якості потенціометричного датчика використовують так називаний реохорд (мал.7).

Він являє собою натягнутий дріт, по якому ковзає повзунок. Опір реохорда пропорційно переміщенню повзунка.

3.3. Характеристики лінійного потенціометричного датчика

Основною характеристикою потенціометричного датчика є залежність вихідної напруги Uвих від переміщення х. При рівномірному намотуванні ця залежність лінійна тільки на холостому ході, тобто при відсутності опору навантаження, підключеного до вихідних затисків датчика. У реальних умовах до цих затисків підключаються електричні прилади, вхідний опір яких є опором навантаження для датчика.

Для аналізу впливу опору навантаження RH на основну характеристику датчика, повний опір обмотки якого R, уведемо поняття коефіцієнта навантаження = Rн/R і = х/l. Вихіда напруга датчика

По цьому рівнянню побудуємо залежність

де U - напруга живлення датчика, для різних значень (мал. 8).

мал 8.

мал 8.

Зі зменшенням опору навантаження характеристика датчика стає нелінійною і зростає помилка перетворення.

Відношення переміщення движка х до довжини намотування l позначаємо =х/l. Якщо датчик не навантажений тобто опір навантаження RH = і = , то вихідна напруга лінійно зростає при зміні від 0 до 1. Графічно ця залежність зображується прямою лінією. При наявності опору навантаження RH, порівнянного з опором обмотки R, ця залежність відрізняється від лінійної, оскільки частина струму, що проходить через датчик, відгалужується в навантаження.

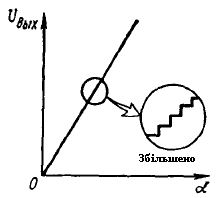

Важливою характеристикою якості потенциометрического датчика є плавність зміни вихідної напруги. При переміщенні движка по обмотці потенціометра відбувається стрибкоподібна зміна опору, оскільки движок як би перескакує з одного витка на іншій. Це приводить до того, що залежність вихідної напруги від переміщення має східчастий вид (мал. 9).

мал 9.

мал 9.

3.4. Реверсивні потенциометрические датчики

Вихідна напруга реверсивних датчиків змінює знак (полярність) при зміні знака вхідного сигналу. У системах автоматичного регулювання звичайно вимагаються саме реверсивні (чи двотактні) датчики.

Мал 10. Мал 11.

Схеми реверсивних потенциометрических датчиків показані на мал.10.

У схемі на мал. 10, використовується потенціометр із нерухомим виводом від середньої точки намотування. Вихідна напруга знімається з движка і середньої точки. При переході движка через середню точку вихідна напруга змінює свій знак: при живленні змінним струмом фаза змінюється на 180°, а постійним струмом - полярність змінюється на протилежну.

У слідкуючих системах, широко використовується мостова схема включення потенциометрических датчиків, показана на мал.11.

Потенціометр П1 зв'язаний із вхідною віссю слідкуючої системи, і є що задаючим. Потенціометр П2 має механічний зв'язок з виконавчим пристроєм. Вихідна напруга (чи струм навантаження) визначається різницею в положенні движків потенціометрів П1 і П2, тобто відповідає сигналу помилки слідкуючої системи. Знак сигналу помилки залежить від того, більший чи менший кут повороту виконавчого вала в порівнянні з кутом повороту вхідного вала.

3.5. Функціональні потенціометричні датчики

Для одержання вихідного сигналу, що змінюється по визначеному законі, застосовують функціональні потенціометричні датчики. У цих датчиках залежність опору обмотки від переміщення движка є нелінійної. Необхідна нелінійність забезпечується різними способами: зміною профілю каркаса (мал. 12); зміною матеріалу чи розміру проводу; зміною кроку намотування чи довжини витка (мал. 13).

Функціональні потенціометричні датчики знайшли застосування в автоматичних обчислювальних системах. Наприклад, в автоматичних навігаційних системах літаків і кораблів використовуються електромеханічні лічильно-вирішальні пристрої, що виконують операції множення швидкості на синус чи косинус курсового кута.

За допомогою функціональних датчиків може бути скомпенсована вихідна нелінійність первинного чуттєвого елемента. Наприклад, у баці складного профілю рівень пального не зв'язаний лінійно з обємом. За допомогою функціонального датчика можна забезпечити лінійну залежність між вихідним сигналом датчика і кількістю пального в баці.

Найчастіше одержання необхідної функціональної залежності забезпечується підбором визначеного профілю каркаса потенціометра.

Мал. 12 Мал. 13

4. ТЕНЗОДАТЧИКИ

4.1 Призначення. Типи тензодатчиків

Тензометричні датчики служать для виміру деформацій і механічних напруг у деталях машин і механізмів. Вони можуть також використовуватися для виміру інших механічних величин (тиску, вібрації, прискорення й ін.), що попередньо перетворяться в деформацію.

Робота тензодатчиков заснована на зміні активного опору матеріалу при його механічній деформації. Як матеріал тензодатчиков використовуються провідники (у виді дроту, фольги чи плівки) і напівпровідники. Тензодатчики відносяться до параметричних датчиків, оскільки у них вихідний сигнал формується за рахунок зміни активного опору. Тому їх називають ще тензорезисторами.

4.2 Принцип дії дротових тензодатчиків

Принцип роботи дротового тензодатчика заснований на зміні активного опору дроту при її деформації. Зміна активного опору дроту відбувається по двох причинах: по-перше, змінюються геометричні розміри дроту (довжина l, перетин s);

по-друге, при деформації змінюється питомий опір матеріалу дроту.

А ці величини і визначають активний опір дроту:

R = l/s

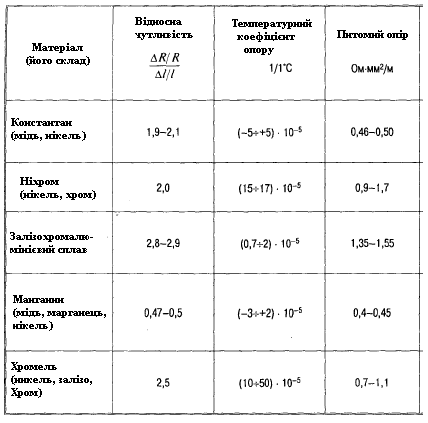

Розглянемо (мал. 14) провід довжиною l, радіусом r, перетином s = r2 і об’ємом V= r2 l ,що при деформації (розтяганні) під впливом сили F одержує подовження dl і зменшення радіуса dr.

мал 14.

Отже, новий об’єм дроту

Нехтуючи нескінченно малими вищих порядків (виду (dr)2,drdl), одержимо

Звідки збільшення об’єму

Перетворимо рівняння, помноживши і поділивши від'ємник на r·dl і замінивши r2 на s:

де - коефіцієнт Пуассона, що характеризує зміну розмірів дроту при розтяганні; для металів = 0,240,5.

Якби матеріал не змінював об’єм при розтяганні, то dV=0 і = 0,5.

Таким чином, реальні метали змінюють свій об’єм, a отже, вони перетерплюють і внутрішньоструктурні зміни: очевидно міняється щільність матеріалу і його питомий опір.

Варто мати на увазі, що деформація не є єдиною причиною зміни опору тензодатчика. Опір міняється і в залежності від температури. Це явище використовується в термоопорах. Очевидно, для зменшення температурної погрішності тензодатчика його матеріал повинний мати високу чутливість S при малому температурному коефіцієнті розширення і малому значенні термо-э.р.с при контакті з мідними сполучними проводами.

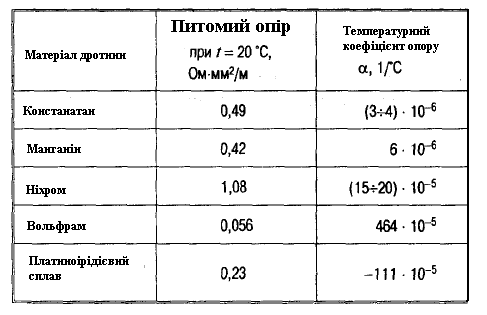

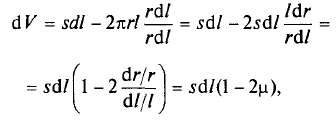

В таблиці приведені деякі матеріали для виготовлення тензодатчиків.

Тензочутливість напівпровідників у багато разів більше тензочутливості металів.

4.3. Будова дротових тензодатчиків

Будова найбільш розповсюдженого дротового тензодатчика показаний на мал. 15. На смугу тонкого міцного папера наклеєний покладений зигзагоподібно тонкий дріт.

Мал. 15.

До кінців дроту за допомогою пайки чи зварювання приєднані виводи з мідної фольги, за допомогою яких датчик підключений у вимірювальне коло. Зверху дріт також захищений від зовнішніх впливів тонким папером.

Тензодатчик приклеюють до випробуваної деталі, завдяки чому деформацію деталі сприймають дротові ґрати. Довжина деталі, займана дротом, називається вимірювальною базою датчика L.

Для того щоб одержати найбільшу зміну опору датчика, його треба розташувати в напрямку дії деформуючого зусилля (зтиску чи розтягання), тобто напрямок вимірювальної бази повинний збігатися з віссю, по якій спрямоване зусилля. Якщо ж напрямок бази і зусилля взаємно перпендикулярні, то деформація і зміна опору дуже малі.

Якщо розташувати кілька датчиків під кутом один до одного, то можна визначити не тільки величину деформації, але і напрямок прикладених до деталі зусиль.

При виборі вимірювальної схеми для тензодатчиков необхідно враховувати дві обставини. По-перше, дротові тензодатчики мають малі відносні зміни опору. Для збільшення чутливості застосовують мостові схеми з двома чи чотирма однаковими датчиками, що наклеюються на випробувану деталь таким чином, що датчик, включений в одне плече моста, працює на стиск, а датчик, включений у суміжне плече моста, працює на розтягання. По-друге, необхідно приймати міри для компенсації температурної погрішності.

Мостова схема включення тензодатчиків з компенсацією температурної погрішності показана на мал. 16,а. На мал. 16,б показана мостова схема включення тензодатчиків підвищеної чутливості, а на мал. 3,в показані місця кріплення тензодатчиков.

Мал. 16.

4.4. Фольгові, плівкові, вугільні і напівпровідникові тензодатчики

Фольгові тензодатчики виготовляють методом фотохімічного травлення. Ґрати такого датчика виконуються з різних сплавів (мідь з нікелем, срібло з золотом і ін.), що забезпечують достатню чутливість і в той же час мають надійне зчеплення (адгезію) з ізоляційною основою, на якій виконується датчик.

Плівкові тензодатчики виготовляють шляхом напилювання шарів германія, телуру, вісмуту чи сульфіду свинцю на еластичну ізоляційну підставку з слюди чи кварцу.

На відміну від дротових, фольгові і плівкові тензодатчики мають ґрати не круглого, а прямокутного перетину з дуже великим відношенням ширини до висоти.

У порівнянні з дротовими вони мають ряд переваг. Завдяки великій площі зіткнення струмопровідних смужок датчика з деталлю забезпечуються гарні умови тепловіддачі. Це дозволяє в кілька разів підвищити щільність струму фольгових датчиків і в десятки разів - щільність струму плівкових датчиків (до 103 А/мм2).

Завдяки великому відношенню периметра перетину плоскої смуги до площі її перетину поліпшується сприйнятливість до деформації і точність її виміру. Чутливість плівкових датчиків досягає 50. Завдяки збільшеному перетину кінців фольгових і плівкових ґрат збільшується надійність пайки (чи приварювання) виводів датчика.

Фольгові датчики мають товщину провідного покриття 3-15 мкм. Опір фольгових датчиків знаходиться в межах від 30 до 300 Ом. Фотохімічний спосіб дозволяє виконати будь-який малюнок ґрат, що також є перевагою фольгових датчиків. На мал. 17 показані різні типи фольгових тензодатчиків:

а) - призначений для виміру лінійних переміщень;

б) - розетка з двох датчиків, що дозволяє вимірювати деформації в двох взаємно перпендикулярних напрямках;

в) - датчик, призначений для наклеювання на мембрану і вимірів тиску.

Мал. 17.

Для виміру механічних зусиль і напруг використовуються і вугільні датчики. Їхня робота заснована на залежності активного опору вугільних (чи графітових) контактів від сили контактного стиску.

Будова вугільного датчика показана на мал. 18.

мал. 18.

Вугільні диски 3 зажимаются між притискним гвинтом 6 і упором 5, що сприймає вимірюване зусилля F. Тиск на вугільні диски 3 передається через металеві диски 1, ізоляційні прокладки 4 і мідні прокладки 2, що мають виводи для включення датчика у вимірювальну схему.

Для виміру пружних деформацій використовуються вугільні датчики тензолітового типу. Виготовляються вони з вугільного (графітового) порошку чи сажі, змішаної з ізолюючим лаком (бакеліт чи шелак). Така маса називається тензолітом.

Виконуються вугільні тензометричні датчики (мал.19) у виді стрижнів 1 діаметром близько 1 мм із мідними виводами. На контрольовану деталь наклеюють смужку ізоляційного паперу 2, а до паперу приклеюють стрижень. При деформації деталі стрижень також деформується. Відбувається зміна щільності контакту, між частками вугілля, і, отже, опір датчика змінюється: при стисненні - зменшується, при розтяганні- збільшується.

мал. 19

У напівпровідникових тензодатчиках використовуються кристалічні напівпровідникові матеріали. Принцип дії їх такої ж, як і в дротових тензодатчиків: зміна активного опору через механічну деформацію самого провідника і зміни питомого опору. Але якщо в металевих провідниках головним є зміна розмірів (коефіцієнт у рівнянні) то в металевих напівпровідниках головним є зміна питомого опору.

Найбільш помітний тензоефект у таких напівпровідниках, як германій Ge, кремній Sі, з'єднання індію Іn, галію Ga. Чутливість напівпровідникового тензодатчика залежить від орієнтування дії сил (кристалографічного напрямку). Впливають на чутливість також наявність домішок і температура.

Найбільше поширення одержали германієві і кремнієві тензодатчики, причому останні здатні працювати при високих температурах (до 540 °С) і великих механічних навантаженнях.

5. П'ЄЗОЕЛЕКТРИЧНІ ДАТЧИКИ

5.1 Принцип дії

Робота п'єзоелектричного датчика заснована на фізичному явищі, що називається п'єзоелектричним ефектом. Цей ефект виявляється в деяких кристалах у виді появи на їхніх гранях електричних зарядів різних знаків при стиску кристала у визначеному напрямку.

Слово "п’єзо" по-грецьки означає "давлю". У залежності від значення сили стиску (чи розтягання) міняється кількість зарядів, а отже, і різниця потенціалів, заміряна між гранями. П'єзоелектричні датчики відносяться до генераторного типу.

Широко відомі п'єзоелектричні звукознімачі: голка звукознімача сприймає всі зміни глибини звукової доріжки і передає їх на п’єзокристал. Вихідна напруга з п’єзокристалла підсилюється, і через динамік ми чуємо записані звуки.

Поява зарядів на гранях у залежності від стиску називається прямим п’єзоефектом. Існує і зворотний п’єзоефект: при подачі напруги на грані кристала змінюються його розміри (він стискується чи розтискається). Зворотний п’єзоефект (поряд з магнітострикційним) знайшов застосування в ультразвукових генераторах. А засновані на прямому п’єзоефекті п'єзоелектричні датчики використовуються в автоматиці для виміру тисків, вібрацій, прискорень, інших параметрів швидкоплинних процесів.

Розглянемо появу зарядів на гранях кристала кварцу, у якого п'єзоелектричний ефект досить сильно виражений.

На мал. 20 зображений кристал кварцу, що має вид шестигранної призми.

мал. 20.

У кристалі можна виділити три осі симетрії:

Z - подовжня вісь, називана оптичною віссю;

X - поперечна вісь, що проходить через ребра призми перпендикулярно подовжньої осі, називається електричною віссю

Y - поперечна вісь, що проходить через грані призми перпендикулярно їм і осям Z, X, і називається механічною чи нейтральною

Виріжемо із кристала кварцу паралелепіпед таким чином, щоб його грані були перпендикулярні осям X, Y, Z, і розглянемо появу зарядів на його гранях під дією сил, орієнтованих по осях X, Y, Z, тобто нормально до площин граней.

Під дією сили F уздовж електричної осі X на кожній з граней паралелепіпеда, перпендикулярної осі X, з'являються електричні заряди. Величина зарядів не залежить від геометричних розмірів кристала, а визначається силою Fx:

qx = K0Fx

де K0- п'єзоелектрична постійна матеріалу, чи п'єзоелектричний модуль. Знак зарядів (полярність) залежить від напрямку сили по осі Х (сила стиску чи сила розтягання).

Під дією сили розтягання FY уздовж механічної осі Y виникають заряди на тих же гранях, що і при дії сили Fx (тобто на гранях, перпендикулярних осі X), але знак заряду буде той же, що при дії сили стиску Fx. Відповідно сила стиску Fy приводить до появи зарядів на тих же гранях і з тим же знаком, що сила розтягання Fx. Величина зарядів під дією сил FY залежить від геометричних розмірів кристала b і с.

Поява зарядів під впливом сили Fx називається поздовжнім п’єзоефектом, а під впливом сили FY - поперечним п’єзоефектом.

Стиск чи розтягання по осі Z не викликає появи зарядів на гранях. Електричні заряди на гранях п’єзоелемента, що зявляються під дією сил Fx і FY зникають, як тільки припиняється дія сили. Крім того, навіть якщо сила прикладена постійно, заряди стікають через повітря чи ізоляцію.

Тому п'єзоелектричні датчики використовують лише для виміру динамічних процесів, коли під дією перемінних сил заряди на гранях увесь час заповнюються. У п'єзоелектричних датчиках набули застосування крім кварцу сегнетова сіль і титанат барію.

5.2 Матеріали для виготовлення п'єзоелектричних датчиків

П'єзоелектричний модуль кварцу порівняно невисокий. Але його головна перевага - низька вартість. Адже кварц - це один з найпоширеніших мінералів, його склад (SіО2) той же, що й у звичайного піску. Кварц також має велику механічну міцність, гарні ізоляційні властивості, незначну залежність параметрів від температури.

Найбільше яскраво п'єзоелектричний ефект виражений у кристалах сегнетової солі: при одній і тій же силі з'являється в тисячу разів більша кількість електрики, ніж у кварцу. Однак ці заряди досить швидко стікають через малий питомий опір. Властивості сегнетовой солі змінюються в залежності від температури і вологості. Тому п’єзоелементи із сегнетовой солі застосовуються для виміру швидкозмінних сил і тисків при малій вологості і неширокому діапазоні зміни температури навколишнього середовища.

Титанат барію має і велике значення п'єзоелектричного модуля (на два порядки вище, ніж у кварцу), і високу механічну міцність, і незалежність параметрів від зміни вологості. Його недолік - старіння, згодом він утрачає свої властивості (приблизно на 10 % за рік).

5.3. Будова п’єзодатчиків

П'єзоелектричні датчики застосовуються для виміру тиску, сили, прискорення. На мал.21 показаний пристрій п'єзоелектричного датчика тиску з двома кварцовими пластинами. Вимірюваний тиск діє на мембрану 1, що представляє собою дно корпуса датчика. Кварцові пластини 2 затиснуті між металевими прокладками 3. Середня прокладка 3 з'єднана з виводом 4, що проходить через екрановану втулку 5 з ізоляційного матеріалу.

Кришка 6 з'єднується з корпусом і через кульку 7 передає тиск пластинам, завдяки чому вимірюваний тиск розподіляється по поверхні кварцових пластин більш рівномірно. Кварцові пластини звичайно розташовані таким чином, що у вимірювальну схему подається негативний потенціал. Позитивний потенціал подається на корпус датчика. Для зменшення витоку зарядів необхідна дуже якісна ізоляція. З цією же метою поверхня кварцових пластин ретельно полірують. Використання двох (а іноді і більше) пластин підвищує вихідну ЕРС, оскільки вихідні сигнали пластин складаються.

На мал. 22 показаний п'єзоелектричний датчик прискорення, використовуваний у вібровимірювальній апаратурі.

мал. 21.мал. 22.

П’єзоелемент 1 з титанату барію розташований у корпусі приладу 2 між інерційною масою 3 і підп'ятником 4. Для збільшення сили, що діє на п’єзоелемент при прискореннях, інерційна маса має відносно великі розміри і виготовлена з вольфраму. Пакет з інерційної маси 3, п’єзоелемента 1 і підп'ятники 4 притиснутий до підстави корпуса гайкою 5 через сферичну п'яту 6, ізоляційну прокладку, пружинну шайбу і контактну пластину. Вивід сигналу виконаний за допомогою спеціального антивібраційного кабелю.

Датчик вимірює прискорення від 0,2 до 200 g. Коефіцієнт перетворення порядку 8 мВ на 1 g. Мінімальний час віброприскорення 5 Гц.

6. ЕЛЕКТРОМАГНІТНІ ДАТЧИКИ

6.1 Призначення. Типи електромагнітних датчиків

Електромагнітні датчики призначені для перетворення переміщення в електричний сигнал за рахунок зміни параметрів електромагнітного кола. Ці зміни можуть полягати, наприклад, у збільшенні чи зменшенні магнітного опору магнітного кола датчика при переміщенні сердечника. Якщо переміщається не сердечник, а обмотка, то відбувається зміна потокозчеплення обмотки. Таким чином, зміни в електромагнітному колі датчика можуть бути викликані як переміщенням елемента магнітного кола (сердечника чи якоря), так і переміщенням елемента електричного кола (обмотки). У результаті таких переміщень змінюється індуктивність обмотки L чи її взаємоіндуктивність М з обмоткою збудження. Тому в технічній літературі електромагнітні датчики часто називають індуктивними.

Електромагнітні датчики звичайно розглядають як параметричні, оскільки величини L і М залежать від переміщення х

L=f(x), M=f(x)

Але електромагнітні датчики з що змінюється взаємоіндуктивністю можна віднестиі до генераторного типу, оскільки в результаті змінюється і ЕРС обмотки, тобто

E=f(x)

Тому що ЕРС у вихідній обмотці з'являється за рахунок зміни коефіцієнта взаємоіндукції з обмоткою збудження, то такі електромагнітні датчики називають трансформаторними. Адже обмотку збудження можна розглядати як первинну обмотку трансформатора, а вихідну обмотку - як вторинну.

До генераторного відносяться й індукційні датчики, в обмотках яких генерується ЕРС у залежності від швидкості переміщення.

За допомогою електромагнітних датчиків можна автоматично вимірювати механічні сили, тиск, температуру, властивості магнітних матеріалів, визначати внутрішні порожнини і тріщини у деталях (дефектоскопія), товщину немагнітних покрить на сталі, витрату рідин і газів у трубопроводах і ін.

Електромагнітні датчики мають наступні переваги: простота і дешевина конструкції, механічна міцність, висока надійність за рахунок можливості знімання вихідного сигналу без ковзних контактів, можливість живлення від промислової мережі частотою 50 Гц, можливість одержання досить високої потужності вихідного сигналу, можливість роботи як у діапазоні малих (частки мм), так і великих (метри) переміщень.

До недоліків електромагнітних датчиків варто віднести вплив на вихідний сигнал зовнішніх електромагнітних полів і частоти живильної напруги, а також можливість роботи тільки на змінному струмі (живлення постійним струмом можливо лише для індукційних датчиків).

Зміна індуктивності і взаємоіндуктивності може відбуватися і під впливом механічних напруг у сердечнику електромагнітного датчика. Такі напруги приводять до зміни магнітної проникності феромагнітного матеріалу сердечника.

Електромагнітні датчики, засновані на такому фізичному явищі, називаються магнітопружними датчиками.

Електромагнітні датчики (індуктивні, трансформаторні, індукційні, магнітопружні) одержали широке поширення в системах автоматики.

6.2. Принцип дії індуктивних датчиків

Найпростіший індуктивний датчик являє собою дросель з перемінним повітряним зазором в магнітопроводі. На мал. 23 показані дві найбільш розповсюджені конструктивні схеми індуктивних датчиків на одному сердечнику. Це одинарні індуктивні датчики. На сердечнику 1 з електротехнічної сталі розміщена обмотка 2, що підключається до джерела перемінної напруги. Магнітний потік у сердечнику замикається через якір 3, що може переміщатися щодо сердечника 1.

Якір 3 механічно зв'язаний з деталлю, переміщення якої необхідно вимірити. Ця деталь на малюнку не показана, але переміщення х її може відбуватися у вертикальному (мал. 23, а) чи в горизонтальному напрямку (мал. 23, б). Переміщення якоря змінює магнітний опір магнітного ланцюга, що складає із сердечника, якоря і повітряного зазору 5. Отже, зміниться індуктивність обмотки 2. Оскільки ця обмотка включена на перемінну напругу, струм в обмотці 2 буде визначатися її повним опором, у которое входить і індуктивний опір.

мал. 23.

Зі збільшенням повітряного зазору магнітний опір збільшується, а індуктивність, індуктивний і повний опори зменшуються. Отже, струм в обмотці збільшується. Приймаючи струм І в обмотці за вихідний сигнал датчика, а переміщення х - за вхідний сигнал, маємо вихідну статичну характеристику у виді графіка І=f(х).

Знайдемо вираз, що визначає залежність струму в обмотці датчика від переміщення. Аналіз проведемо стосовно до конструктивної схеми, показаної на мал. 23, а. У цьому випадку збільшення переміщення х завжди дорівнює збільшенню зазору 5, тому нам необхідно одержати математичну залежність струму І від зазору

Нехай обмотка датчика включена на деяку напругу живлення.

За законом Ома, діюче значення струму в обмотці

І=U/z,

де z - повний опір обмотки датчика (Ом), що складає з активного R і індуктивного XL опорів: .

Індуктивний опір XL пропорційно індуктивності L і частоті живлення f. Індуктивність обмотки датчика з числом витків

де Ф - магнітний потік сердечника (Вб). Приймаємо, що весь магнітний потік проходить через повітряний зазор, тобто потоки розсіювання відсутні. Тоді

Тут RM - магнітний опір магнитопровода датчика, Гн-1. Цей опір складається з опору стали сердечника і якоря Rст і опору повітряного зазору Rп:

Опір повітряного зазору пропорційний подвоєній довжині повітряного зазору , оскільки магнітний потік проходить через повітряний зазор двічі.

Аналіз формул показує, що зі збільшенням повітряного зазору (а отже, і переміщення) повний опір зменшується, прагнучи до величини активного опору обмотки R. Залежність повного опору z від величини зазору показана на мал. 24, а.

Якщо вхідним сигналом датчика вважати переміщення якоря х від початкового положення при = 0 убік збільшення зазору (по мал. 23, а), то формула після заміни на х являє собою статичну характеристику одинарного індуктивного датчика. Графік статичної характеристики показаний на мал. 24, б.

мал. 2.

Як видно з аналізу формул і графіка, залежність І=f(x) має нелінійний характер. Однак на графіку можна виділити ділянка АБ, на якому дотримується пряма пропорційність між вхідним і вихідним сигналами. Ця ділянка називається робочою, датчик використовується саме в діапазоні вхідних сигналів від ха до хб. Отже, датчик завжди має деякий повітряний зазор, не менший ха. У більшості конструкцій індуктивних датчиків магнитопровід ненасичений і магнітна проникність матеріалу сердечника дуже велика. Тому магнітний опір повітряного зазору (уже при = ха) значно більше магнітного опору сталевого сердечника.

Крім наявності електромагнітної сили притягання індуктивні датчики мають також і інші серйозні недоліки: при зміні знака вхідного сигналу не міняється знак вихідного сигналу (тобто датчик не є реверсивним); діапазон зміни вхідного сигналу, при якому зберігається лінійність статичної характеристики, невеликий.

Зазначені недоліки обмежують область застосування одинарних індуктивних датчиків. На практиці вони знайшли застосування як безконтактні датчики положення і кінцевих вимикачів при керуванні механізмами, що мають значні зусилля. У таких схемах автоматики найбільше повно виявляються переваги одинарних індуктивних датчиків: простота конструкції і висока надійність.

6.3. Диференціальні (реверсивні) індуктивні датчики

Диференціальні індуктивні датчики являють собою сукупність двох одинарних (нереверсивних) датчиків із загальним якорем. Призначено диференціальні індуктивні датчики для одержання реверсивної статичної характеристики і для компенсації електромагнітної сили притягання якоря.

Розглянемо роботу диференціального індуктивного датчика (мал. 25,а), що складається з двох однакових сердечників 1 і 2 з обмотками і розташованого між сердечниками якоря 3, здатного переміщатися вліво і вправо щодо середнього симетричного положення.

мал. 25.

Живлення диференціального датчика здійснюється від трансформатора з виводом від середньої точки вторинної обмотки. Опір навантаження RH включається між цією середньою точкою і загальною точкою обмоток сердечників 7 і 2. Струм в опорі навантаження можна представити як алгебраїчну суму двох струмів: у лівому і правому контурах. Кожен контур складається з половини вторинної обмотки трансформатора, одинарного індуктивного датчика й опору навантаження RH, загального для обох контурів.

Розглянемо напрямок контурних струмів у момент часу, коли у вторинній обмотці трансформатора індукується умовно додатній напівперіод напруги: плюс - у лівого затиску; мінус - у правого. Полярність середньої точки щодо лівого затиску буде мінусова, а щодо правого - плюсова.

Приймаючи за додатній напрямок струму в зовнішньому колі від плюса до мінуса, визначаємо, що струм лівого контуру І1, спрямований зверху вниз, а струм правого контуру І2 - знизу нагору.

Отже, ці струми віднімаються, а через навантаження піде різницевий струм. У наступний напівперіод полярність зміниться на протилежну (на мал. 25 показана в дужках). Відповідно зміниться напрямок струмів у навантаженні, але знову струм у навантаженні буде дорівнює різниці струмів І1, і І2 (напрямок їхній показаний пунктиром). При середньому (симетричному) положенні якоря 3 індуктивності обмоток 1 і 2 однакові. Отже, струми І1, і І2 рівні, різниця їхній дорівнює нулю, вихідний сигнал (струм в опорі навантаження) дорівнює нулю.

При переміщенні якоря вправо (приймемо його за позитивний вхідний сигнал) індуктивність L2 зростає, оскільки повітряний зазор в одинарному індуктивному датчику 2 зменшується, а індуктивність L1 зменшується, оскільки зазор у датчику 1 збільшується.

Отже, І1, > І2 і з'являється вихідний сигнал у виді струму навантаження визначеної полярності. При переміщенні якоря вліво (негативний вхідний сигнал) відповідно зменшується L2 і збільшується, співвідношення струмів І1< І2 і полярність струму навантаження змінюється. Таким чином, статична характеристика диференціального датчика (мал. 25, б) буде реверсивна, залежна від знака вхідного сигналу. А диференціальним датчик називається тому, що вихідний сигнал формується як різниця сигналів двох однакових датчиків.

Сили притягання якоря до сердечників виникають і в цьому випадку, але спрямовані вони в протилежні сторони і тому майже цілком взаємно компенсуються. Тому для переміщення якоря потрібно незначне зусилля. Дуже важливою особливістю диференціального датчика є рівність нулю вихідного сигналу при нульовому вхідному сигналі. Нагадаємо, що в одинарному датчику вихідний сигнал (струм через обмотку) був не дорівнює нулю навіть при нульовому повітряному зазорі.

6.4. Плунжерні датчики

Для виміру великих переміщень застосовують індуктивні датчики у виді котушки з рухливим внутрішнім сердечником.

Якщо сердечник цілком введений усередині котушки, на яку намотана обмотка, то її індуктивний опір максимально, а струм в обмотці має мінімальне значення. При виході сердечника з котушки індуктивний опір зменшується, а струм відповідно збільшується. Індуктивні датчики у виді котушки із сердечником, що переміщається усередині неї, одержали назва плунжерних датчиків. Їх також називають індуктивними датчиками з розімкнутим магнитопроводом, оскільки навіть при максимальній індуктивності обмотки основний шлях магнітного потоку проходить по повітрю. З цього погляду розглянуті вище датчики з обмоткою на нерухомому сердечнику і з якорем, що переміщається, називають індуктивними датчиками з замкнутим магнітопроводом.

У плунжерних датчиків є одна дуже важлива особливість: вони дозволяють одержати інформацію про переміщення з замкнутого, ізольованого простору. Нехай, наприклад, треба вимірити рівень якої-небудь дуже шкідливої рідини, пари якої отрутні, і знаходяться під великим тиском. Тоді котушку 7 плунжерного датчика (мал. 26) надягають на розділювальну трубку 3 з нержавіючої немагнітної сталі, усередині якої і переміщається сердечник 2 з феромагнітного матеріалу. Переміщення сердечника змінює індуктивність котушки, а розділова трубка не екранує магнітне поле, оскільки матеріал трубки має дуже малу магнітну проникність. Таким чином, обмотка датчика, всі інші електричні елементи вимірювальної схеми розміщені в звичайних, нормальних умовах.

мал. 26.

У зв'язку з цим про плунжерні датчики говорять, що вони дозволяють вивести переміщення з замкнутого обсягу. У цьому основна перевага плунжерних датчиків перед датчиками з замкнутим магнітопроводом. А от по чутливості, потужності вихідного сигналу плунжерні датчики уступають індуктивним датчикам із замкнутим магнітопроводом.

6.5. Трансформаторні датчики

Принцип дії трансформаторних датчиків заснований на зміні коефіцієнта взаємоіндукції обмоток при переміщенні якоря. Вони відносяться до електромагнітних датчиків генераторного типу. Магнітні системи трансформаторних датчиків такі ж, як і в розглянутих у індуктивних датчиків.

Відмінність полягає лише в тім, що додається ще обмотка, з якої і знімається вихідний сигнал. Завдяки цьому в трансформаторних датчиках відсутній безпосередній електричний зв'язок між колом живлення і вимірювальним колом. Існує зв'язок лише за рахунок магнітного поля (трансформаторний зв'язок), що дозволяє вибором числа витків вихідної обмотки одержати будь-як рівень вихідної напруги.

На мал. 27 показаний трансформаторний датчик з рухливим якорем. Обмотка збудження 1, живиться напругою U1, що створює в магнітопроводі перемінний магнітний потік Ф. У вторинній обмотці 2 индукується ЕРС Е2, значення якої залежить від величини повітряного зазору . Максимальна ЕРС Е2 виходить при = 0, оскільки при цьому магнітний опір замкнутого магнітопровода мінімальний і по ньому проходить максимальний магнітний потік Ф. Зі збільшенням зменшуються магнітний потік і відповідна йому ЕРС Е2.

мал. 27.

Такий датчик використовується для виміру малих лінійних переміщень, але має серйозний недолік: залежність ЕРС Е2 від переміщення якоря х нелінійна і не проходить через нуль.

На мал. 28 показаний трансформаторний датчик з поворотною обмоткою. Магнітопровод датчика нерухомий і складається з ярма 1 і сердечника 2. Обмотка збудження 1, розміщена на ярмі 1, живиться перемінною напругою U1, і створює в зазорі між ярмом 1 і сердечником 2 перемінний магнітний потік Ф, амплітудне значення якого незмінно.

мал. 28.

мал. 28.

У зазорі з рівномірним розподілом індукції розміщена поворотна рамка 3 із вторинною обмоткою 2, у якій індукується ЕРС Е2, що є вихідним сигналом датчика.

У залежності від кута повороту , Е2 змінюється від нуля (при = 0 площина рамки розміщена уздовж напрямку магнітного потоку) до максимального значення (при = 90° площина рамки розміщена поперек напрямку магнітного потоку, весь магнітний потік зчеплений з витками вторинної обмотки 2).

При зміні знака кута повороту а фаза ЕРС Е2 змінюється на 180°, тобто датчик є реверсивним.

Такі датчики одержали поширення для дистанційних передач показань різних приладів за назвою феродинамічних перетворювачів. Недоліком феродинамічних перетворювачів є залежність вихідного сигналу від коливань напруги і частоти живлення.

Трансформаторні датчики з вхідним сигналом у виді кутового переміщення часто виконують у виді електричних мікромашин, відомих за назвою "обертові трансформатори" (ОТ).

На мал 29 показаний диференціальний трансформаторний датчик плунжерного типу.

мал. 29.

мал. 29.

Для дистанційних передач кутових переміщень широко застосовуються також електромашинні елементи автоматики - сельсини. Вони мають однофазну обмотку на статорі і трифазну обмотку синхронізації на роторі (можливо і зворотне розташування обмоток).

Сельсини можуть працювати в індикаторному і трансформаторному режимах. На передавальній стороні встановлюється сельсин-датчик, а на приймальній - сельсин-приймач, що повинен автоматично повторювати кут повороту сельсина-датчика.

Під дією різниці ЕРС по проводах лінії зв'язку між обмотками синхронізації підуть деякі струми, завдяки чому у сельсині-приймачі взаємодія цих струмів з магнітним потоком зрушення викликає появу обертаючого моменту. Під дією цього моменту сельсин-приймач повертається в те ж положення, що і датчик. Такі автоматичні пристрої називаються слідкуючими системами.

6.6. Магнітопружні датчики

Принцип дії магнітопружних датчиків заснований на магнітопружному ефекті - фізичному явищі, що виявляється у виді зміни магнітної проникності феромагнітного матеріалу в залежності від механічних напруг у ньому. Магнітопружні датчики використовуються для виміру силових параметрів: зусиль, тисків, обертових і згинаючих моментів, механічних напруг і т.п..

Конструктивно магнітопружні датчики представляють собою магнітопровід з однією чи декількома обмотками. Магнітний опір сердечника

де l і s - довжина і площа перетину сердечника.

Якщо до сердечника прикладене механічне зусилля F, то магнітна проникність зміниться. Отже, зміняться і магнітний опір сердечника, і індуктивність обмотки на сердечнику. Як бачимо, є аналогія з індуктивними датчиками. В індуктивних датчиках також відбувається зміна магнітного опору, але за рахунок довжини чи перетину повітряного зазору. У магнітопружних датчиках зазор не потрібний, сердечники можуть бути замкнутими.

Так само як і індуктивні датчики, магнітопружні датчики можуть бути використані у виді одинарних (мал. 30, а), трансформаторних (мал.30, б), диференційно-трансформаторних (мал.30, в).

мал. 30.

Залежність магнітної проникності від механічних напруг має нелінійний характер. Зв'язано це як з нелінійністю кривої намагнічування, так і з нелінійною залежністю деформацій від зусилля. Нелінійність магнітопружного ефекту виражена дуже сильно. Наприклад, у слабких магнітних полях магнітна проникність під дією механічних напруг зростає, а в сильних полях - зменшується. Однак при визначених значеннях напруженості магнітного поля Н в сердечнику можна одержати близьку до лінійного залежність зміни магнітної проникності сердечника від відносної деформації чи нормальної механічної напруги у зоні лінійних деформацій. Найбільш помітний магнітопружний ефект у пермалоєвих (залізокобальтових і залізонікелевих) сплавах.

Слід зазначити, що в магнітопружних датчиках має місце і ще одне фізичне явище – магнітострикційний ефект. Його дія обернена магнітопружному ефекту: феромагнітне тіло, поміщене в магнітне поле, змінює свої геометричні розміри, тобто в ньому з'являються механічні деформації.

У перемінному магнітному полі і деформації будуть перемінними. А тому що знак деформації не залежить від напрямку магнітного поля, то частота коливань деформації буде в два рази вище частоти перемінного струму. На цьому принципі працюють, наприклад, магнітострикційні випромінювачі ультразвукових коливань.

6.7. Індукційні датчики

Індукційні датчики призначені для перетворення швидкості лінійних і кутових переміщень у ЕРС. Вони відносяться до датчиків генераторного типу.

Принцип дії індукційних датчиків заснований на законі електромагнітної індукції. Вихідним сигналом індукційних датчиків є ЕРС, що пропорційна швидкості зміни магнітного потоку, що пронизує витки котушки. Ця зміна відбувається за рахунок переміщення котушки в постійному магнітному полі чи за рахунок обертання феромагнітного індуктора щодо нерухомої котушки.

Основною відмінністю індукційних датчиків від індуктивних є те, що в них використовується постійне магнітне поле, а не змінне (живлення індуктивних датчиків здійснюється від мережі змінного струму). Постійне магнітне поле в індукційних датчиках створюється двома способами: постійними магнітами чи котушкою, по якій протікає постійний струм.

На мал. 31,а показана схема датчика з обмоткою 2, розміщена в повітряному зазорі, у якому постійний магнітний потік Ф створюється котушкою 1 включеної на постійну напругу U. При переміщенні котушки в магнітному полі в ній індукується ЕРС, пропорційна швидкості переміщення:

де к - коефіцієнт пропорційності, що залежить від числа витків 2 і конструктивних параметрів датчика.

На мал. 31,б показаний датчик, у якому постійний магнітний потік створюється за допомогою постійного магніту з полюсними наконечниками. ЕРС, індукуєма в обертовій котушці, пропорційнаі швидкості обертання :

В обох цих датчиках котушки рухливі, тому для відводу від них вихідного сигналу (ЕРС) необхідні гнучкі струмопроводи чи контактні кільця з щітками.

Індукційний датчик може бути виконанийі і в іншій конструкції: з нерухомою котушкою й обертовим постійним магнітом (мал. 31, в). Надійність при цьому підвищується за рахунок відсутності ковзного контакту.

Можливий і інший спосіб підвищення надійності датчика за схемою мал. 9,б: і котушка, і постійний магніт нерухомі, а в зазорі між ними обертається феромагнітне кільце з вирізами (мал. 31, г) чи інший елемент, що має істотно різну магнітну провідність по взаємно перпендикулярних осях. При обертанні змінюється потік, що пронизує площину котушки.

мал. 31.

У датчиках (мал. 31, б, в, г) як вихідний сигнал можна використовувати частоту ЕРС. Принцип їхньої дії власне кажучи такі ж, як у синхронних генераторів. Для виміру частоти обертання використовуються і спеціальні електричні машини малої потужності - тахогенератори.

Тахогенератор постійного струму (мал. 32, а) має обмотку збудження, що створює при живленні постійним струмом магнітний потік Ф. При обертанні якоря в ньому створюється ЕРС, пропорційна частоті обертання n:

Е= kФn,

де k - постійна, обумовленою конструкцією.

За допомогою колектора і щіток вихідний сигнал подається на навантаження у виді выпрямленного напруги.

Тахогенератор перемінного струму (мал. 32, б) має на статорі дві обмотки, зрушені одна щодо іншої на 90 ел. град.

мал 32

Одна обмотка включається в мережу перемінного струму. При обертанні ротора, виконаного у виді тонкостінного електропровідного циліндра, в іншій обмотці наводиться перемінна ЕРС, що пропорційна частоті обертання n. Для підвищення температурної стабільності як матеріал порожнього ротора використовується константан.

Тахогенератори мають високу чутливість і потужність вихідного сигналу. Загальним недоліком усіх генераторних датчиків є залежність вихідного сигналу від опору навантаження.

7. ЄМНІСНІ ДАТЧИКИ

7.1 Принцип дії. Типи ємнісних датчиків

Робота ємнісних датчиків полягає в перетворенні вимірюваної величини в ємнісний опір. Тому ємнісні датчики відносяться до параметричного. Принцип дії ємнісних датчиків заснований на залежності ємності конденсатора від розмірів обкладок, відстані між ними, діелектричної проникності середовища між обкладками.

Ємність конденсатора, що має дві плоскі обкладки,

де - відносна діелектрична проникність середовища між обкладками;

0 - діелектрична постійна (0 = 8,85·10-12 Ф/м);

s - площа обкладок;

d - відстань між обкладками.

Звідси випливає, що зміна ємності конденсатора може відбуватися через зміну кожної з трьох величин: d, s, . Найбільше поширення одержали ємнісні датчики, що вимірюють лінійні переміщення. На мал. 33, а, б показана схема ємнісного датчика лінійного переміщення і залежність ємності датчика від вхідного сигналу - переміщення х.

мал. 33

На мал. 34, а, б показана схема ємнісного датчика кутового переміщення і залежність ємності датчика від вхідного сигналу - кута повороту . У цьому датчику ємність змінюється через зміну площі взаємного перекриття двох обкладок - пластин 1 і 2. Одна з пластин (1) нерухома, інша (2) - може повертатися на осі щодо пластини 1. Відстань між пластинами не міняється, при повороті пластини 2 міняється активна площа між пластинами 1 і 2 (на мал. 34, а відзначена штрихуванням).

мал. 34

На мал. 35 показаний ємнісний датчик рівня. У цьому датчику ємність змінюється в залежності від рівня рідини, оскільки змінюється діелектрична проникність середовища між нерухомими пластинами.

мал. 35

7.2. Застосування ємнісних датчиків

Ємнісні датчики використовуються в колах змінного струму. Ємнісний опір обернено пропорційно частоті живлення.

При малій частоті живлення ємнісний опір настільки великий, що зміна струму в колі з ємнісним датчиком дуже важко зафіксувати навіть високочутливим приладом.

Застосування ємнісних датчиків є кращим при живленні підвищеною частотою (400 Гц і більше).

У ємнісному датчику тиску (мал. 36) однією з обкладок конденсатора є плоска кругла мембрана 1, що сприймає тиск Р. Інша обкладка 2 датчики нерухомий і має такий же радіус R, що і мембрана 1. Між обкладками конденсатора мається початковий повітряний проміжок dпоч. Під впливом вимірюваного тиску Р мембрана прогинається, причому найбільше переміщення 8 має центр мембрани.

мал. 36

Диференціальний емнісний датчик мал. 37 являє собою плоский конденсатор з металевою обкладкою 1, на котру діє вимірювана сила F. Обкладка 1 закріплена на пружній підвісці 6 і під дією сили F переміщається паралельно самої собі.

Дві нерухомі обкладки 2 і 3 ізольовані від корпуса спеціальними прокладками 4 і 5. При відсутності сили F обкладка 1 займає симетричне положення щодо нерухомих обкладок 2 і 3. При цьому ємність конденсатора, утвореного пластинами 1 і 2, дорівнює ємності конденсатора, утвореного пластинами 1 і 3. Під впливом вимірюваної сили F, що переборює протидія пружної підвіски 6, обкладка 1 переміщається і ємності верхнього і нижнього конденсаторів одержують збільшення різних знаків.

мал. 37 мал. 38

На мал. 38 зображений диференціальний ємнісний датчик кутових переміщень.

мал. 39

На мал. 39 показаний ємнісний датчик з циліндричними обкладками, застосовуваний для виміру рівня струмонепровідних рідин чи сипучих тел. Однією обкладкою може служити металевий бак чи резервуар із внутрішнім радіусом r1 друга обкладка виконана у виді металевого стрижня чи циліндра з зовнішнім радіусом r2. Якщо резервуар заповнений до рівня х рідиною з діелектричною проникністю, то ємність датчика можна представити як ємність двох паралельно з'єднаних конденсаторів.

Вимір рівня за допомогою ємнісних датчиків використовується в космічній і авіаційній техніці, хімії, нафтохімії, інших галузях промисловості.

Ємнісні датчики знайшли застосування також для автоматичного виміру товщини різних матеріалів і покрить у процесі їхнього виготовлення.

Розглянемо ємнісний датчик (мал. 40.) для виміру товщини матеріалу з діелектрика (наприклад, ізоляційної стрічки).

мал. 40

Між нерухомими обкладками конденсатора 1 протягається за допомогою роликів 2 контрольований матеріал 3.

Ємність датчика, що представляє собою плоский двообкладочний конденсатор із двошаровим діелектриком.

Чим менше різниця між d і Д, чим більше діелектрична проникність матеріалу , тим вище чутливість. Підвищити чутливість виміру за допомогою ємнісних датчиків можна за рахунок вибору відповідної вимірювальної схеми.

8. ТЕРМОРЕЗИСТОРИ

8.1. Призначення. Типи терморезисторів

Терморезистори відносяться до параметричних датчиків температури, оскільки їхній активний опір залежить від температури.

Терморезистори називають також термометрами опору чи термоопорами. Вони застосовуються для виміру температури в широкому діапазоні від -270 до 1600 °С.

Якщо терморезистор нагрівати, пропускаючи через нього електричний струм, то його температура буде залежати від інтенсивності теплообміну з навколишнім середовищем. Тому що інтенсивність теплообміну залежить від фізичних властивостей газового чи рідкого середовища (наприклад, від теплопровідності, щільності, в'язкості), у якій знаходиться терморезистор, від швидкості переміщення терморезистора щодо газового чи рідкого середовища, то терморезистори використовуються й у приладах для виміру таких неелектричних величин, як швидкість, витрата, щільність і ін.

Розрізняють металеві і напівпровідникові терморезистори.

Металеві терморезистори виготовляють з чистих металів: міді, платини, нікелю, заліза, рідше з молібдену і вольфраму.

Для більшості чистих металів температурний коефіцієнт електричного опору складає приблизно (4 - 6,5)· 10-3 1/С°, тобто при збільшенні температури на 1 °С опір металевого терморезистора збільшується на 0,4-0,65 %. Найбільше поширення одержали мідні і платинові терморезистори.

Хоча залізні і нікелеві терморезистори мають приблизно в півтора разу більший температурний коефіцієнт опору, ніж мідні і платинові, однак застосовуються вони рідше. Справа в тім, що залізо і нікель сильно окисляються і при цьому змінюють свої характеристики. Узагалі додавання в метал незначної кількості домішок зменшує температурний коефіцієнт опору. Сплави металів і метали, що окисляються, мають низьку стабільність характеристик. Однак при необхідності вимірювати високі температури приходиться застосовувати такі жароміцні метали, як вольфрам і молібден, хоча терморезисторы з них мають характеристики, що трохи відрізняються від зразка до зразка.

Широке застосування в автоматиці одержали напівпровідникові терморезистори, що для стислості називають термісторами.

Матеріалом для їхнього виготовлення служать суміші оксидів марганцю, нікелю і кобальту; германій і кремній з різними домішками й ін.

У порівнянні з металевими терморезисторами напівпровідникові мають менші розміри і великі значення номінальних опорів. Термістори мають на порядок більший температурний коефіцієнт опору (до -6 · 10-3 1/С°,). Але цей коефіцієнт - відємний, тобто при збільшенні температури опір термістора зменшується. Істотний недолік напівпровідникових терморезисторів у порівнянні з металевими - мінливість температурного коефіцієнта опору.

З ростом температури він сильно падає, тобто термістор має нелінійну характеристику. При масовому виробництві термістори дешевше металевих терморезисторов, але мають більший розкид характеристик.

8.2. Металеві терморезистори

Опір металевого провідника R залежить від температури:

де С - постійний коефіцієнт, що залежить від матеріалу і конструктивних розмірів провідника; - температурний коефіцієнт опору; е – основа натуральних логарифмів.

Мідні терморезистори випускаються серійно і позначаються ТСМ з відповідним градуюванням:

- гр. 23 має опір 53,00 Ом при 0 °С;

- гр. 24 має опір 100,00 Ом при 0 °С.

Мідні терморезисторы виконуються з дроту діаметром не менш 0,1 мм, покритою для ізоляції емаллю.

Для платинових терморезисторів, що застосовуються в більш широкому діапазоні температур, ніж мідні, варто враховувати залежність температурного коефіцієнта опору від температури.

Платинові терморезисторы випускаються серійно і позначаються ТСП з відповідним градуюванням:

- гр. 20 має опір 10,00 Ом при 0 °С,

- гр. 21 має опір 46,00 Ом при 0 °С;

- гр. 22 має опір 100,00 Ом при 0 °С.

Платина застосовується у виді неізольованого дроту діаметром 0,05-0,07 мм.

У таблиці приведені залежності опору металевих терморезисторів від температури; вони називаються стандартними градуїровочними таблицями.

На мал. 41 показана будова платинового термометра опору. Сам терморезистор виконаний із платинового дроту 1, намотаної на слюдяну пластину 2 з нарізкою. Слюдяні накладки 3 захищають обмотку і кріпляться срібною стрічкою 4. Срібні виводи 5 пропущені через порцелянові ізолятори 6. Термоопір міститься в металевий захисний чохол 7.

мал. 41.

8.3. Напівпровідникові терморезистори

Опір напівпровідникових терморезисторів (термісторів) різко зменшується з ростом температури. Їхня чутливість значно вище, ніж металевих, оскільки температурний коефіцієнт опору напівпровідникових терморезисторів приблизно на порядок більше, ніж у металевих. Правда, для термісторів цей коефіцієнт непостійний, він залежить від температури і їх рідко користаються при практичних розрахунках.

Основною характеристикою терморезистора є залежність його опору від абсолютної температури Т:

де А - постійний коефіцієнт, що залежить від матеріалу і конструктивних розмірів термістора; В - постійний коефіцієнт, що залежить від фізичних властивостей напівпровідника; е – основа натуральних логарифмів.

Порівняння формули показує, що в термісторів з ростом температури опір зменшується, а в металевих терморезисторів - збільшується. Отже, у термісторів температурний коефіцієнт опору має відємне значення.

Серійно випускаються мідно-марганцеві (тип ММТ) і кобальтово-марганцеві (тип КМТ) термістори.

мал. 42.

Термістори випускаються в різних конструктивних виконаннях: у виді стержнів, дисків, бусинок. На мал. 42 показані деякі конструкції термісторів.

Термістори типів ММТ-1, КМТ-1 (мал. 42, а) зовні подібні високоомним резисторам з відповідною системою герметизації.

Вони складаються з напівпровідникового стрижня 1, покритого емалевою фарбою, контактних ковпачків 2 зі струмовідводами 3.

Термістори типів ММТ-4 і КМТ-4 (мал.42, б) також складаються з напівпровідникового стрижня 1, контактних ковпачків 2 зі струмовідводами 3. Крім покриття емаллю стрижень обмотується металевою фольгою 4, захищений металевим чохлом 5 і скляним ізолятором 6. Такі термістори застосовні в умовах підвищеної вологості.

На мал. 42, в показаний термістор спеціального типу ТМ-54 - "Голка". Він складається з напівпровідникової кульки 1 діаметром від 5 до 50 мкм, що разом із платиновими електродами 2 впресований у скло товщиною порядку 50 мкм. На відстані біля 2,5 мм від кульки платинові електроди приварені до виводів 3 з нікелевого дроту. Термістор разом зі струмовідводами поміщений у скляний корпус 4. Термістори типу МТ-54 мають дуже малу теплову інерцію, їхня постійна часу порядку 0,02 с, і вони використовуються в діапазоні температур від -70 до +250 °С. Малі розміри термістора дозволяють використовувати його, наприклад, для вимірів у кровоносних судинах людини.

8.4. Застосування терморезисторів

При використанні терморезисторів як датчики систем автоматики розрізняють два основних режими. У першому режимі температура терморезистора практично визначається тільки температурою навколишнього середовища. Струм, що проходить через терморезистор, дуже малий і практично не нагріває його. В другому режимі терморезистор нагрівається проходячим по ньому струмом, а температура терморезистора визначається умовами тепловіддачі, що змінюються, наприклад інтенсивністю обдува, щільністю навколишньої газового середовища і т.п..

При використанні терморезисторів у першому режимі вони відіграють роль датчиків температури і називаються звичайно термометрами опору. Найбільше поширення одержали термометри опору типів ТСП (платинові) і ТСМ (мідні), що включаються в мостову вимірювальну схему.

У процесі виміру температури за допомогою термометрів опору можуть виникати наступні погрішності: 1) від коливання напруги живлення; 2) від зміни опору сполучних проводів при коливаннях температури навколишнього середовища; 3) від власного нагрівання датчика під дією струму, що протікає через нього.

Розглянемо тепер деякі приклади використання власного нагрівання терморезисторів у пристроях для виміру різних фізичних величин, побічно зв'язаних з температурою.

Автоматичний вимір швидкості газового потоку проводиться за допомогою термоанемометра. Датчик цього приладу (мал. 43, а) складається з терморезистора, що представляє собою тонкий платиновий дріт 1, припаяний до двох манганінових стрижнів 2, закріпленим в ізоляційній втулці 3. За допомогою виводів 4 терморезистор включається у вимірювальну схему. Через терморезистор пропускається струм, що викликає його нагрівши. Але температура (а отже, і опір) терморезистора буде визначатися швидкістю газового потоку, у який поміщений датчик. Чим більше буде ця швидкість, тим інтенсивніше буде відділятися теплота від терморезистора.

мал. 43

На мал. 43, б показана градуровочная крива термоанемометра, з якої видно, що при збільшенні швидкості приблизно вдвічі опір терморезистора зменшується приблизно на 20 %.

На аналогічному принципі заснована робота електричного газоаналізатора.

Якщо взяти два однакових терморезистора, що саморозігріваються, і помістити один у камеру, наповнену повітрям, а інший - у камеру, наповнену сумішшю повітря з вуглекислим газом СО2, то через різну теплопровідність повітря і вуглекислого газу опір терморезисторов буде різним. Тому що теплопровідність вуглекислого газу значно менше теплопровідності повітря, то і відвід теплоти від терморезистора в камері з СО2 буде менше, ніж від терморезистора в камері з повітрям. По різниці опорів терморезисторов можна судити про процентний вміст вуглекислого газу в газовій суміші.

Залежність теплопровідності газу від його тиску дозволяє використовувати терморезистори з власним нагріванням в електричних вакуумметрах. Чим глибше вакуум (тобто більш розріджений газ), тим гірше умови тепловіддачі з поверхні терморезистора, поміщеного у вакуумну камеру. Якщо через терморезистор пропускати струм для його нагрівання, то температура терморезистора буде зростати при зменшенні тиску контрольованого газу.

Таким чином, за допомогою терморезисторов можна вимірювати швидкості і витрата газів і рідин, тиск і щільність газів, визначати процентний уміст газів у суміші. Крім платини в таких приладах використовують вольфрам, нікель, напівпровідникові терморезисторы. Для того щоб виключити вплив коливань температури навколишнього середовища, прагнуть забезпечити досить інтенсивне власне нагрівання (до 200-500 °С).

9. ТЕРМОЕЛЕКТРИЧНІ ДАТЧИКИ

9.1. Принцип дії

Термоелектричні датчики відносяться до датчиків генераторного типу. Їхня робота заснована на одному з термоелектричних явищ - появі термоелектрорушійної сили (термо-е.р.с).

Сутність цього явища полягає в наступному. Якщо скласти електричне коло із двох різнорідних металевих провідників (чи напівпровідників), причому з одного кінця провідники згрупувати, а місце з'єднання (спай) нагріти, то в такому колі виникає ЕРС. Ця ЕРС буде пропорційна температурі місця спаю (точніше - різниці температур місця спаю і вільних, неспаяних кінців). Коефіцієнт пропорційності залежить від матеріалу провідників і у визначеному інтервалі температури залишається постійним. Коло, складене із двох різнорідних матеріалів, називається термопарою; провідники, що складають термопару, називаються термоелектродами; місця з'єднання термоелектродів - спаями. Спай, що поміщається в середовище, температуру якого треба вимірити, називається гарячим чи робочим. Спай, щодо якого виміряється температура, називається холодним чи вільним. Виникаюча при різниці температур гарячого і холодного спаїв ЕРС називається термо-е.р.с. За значенням цієї термо-е.р.с можна визначити температуру.

Фізична сутність виникнення термо-е.р.с. пояснюється наявністю вільних електронів у металах. Ці вільні електрони хаотично рухаються між позитивними іонами, що утворять основу кристалічних ґрат. У різних металах вільні електрони володіють при одній і тій же температурі різними швидкістю й енергією. При з'єднанні двох різнорідних металів (електродів) вільні метали з одного електрода проникають в іншій. При цьому метал з більшою енергією і більшою швидкістю вільних електронів їх втрачає. Отже, він здобуває позитивний потенціал. Метал з меншою енергією вільних електронів здобуває негативний потенціал. Виникає контактна різниця потенціалів. При однаковій температурі спаїв (1 = 2 на мал. 44, а) контактна різниця потенціалів не може створити струму в замкнутомуколі. Контактна різниця в спаї 1 спрямована назустріч контактної різниці в спаї 2. Але якщо нагріти один зі спаїв (робочий) до температури 1 > 2, то контактна різниця в спаї 1 збільшиться, а в спаї 2 залишиться без зміни. У результаті в контурі і виникає термо-е.р.с., тим більша, чим більше різниця температур спаїв 1 і 2.

Для виміру термо-ерс, вироблюваною термопарою, у ланцюг термопари включають вимірювальний прилад (наприклад, мілівольтметр).

мал. 44

Мілівольтметр включають, розімкнувши вільний спай (мал.44, б), або в розрив одного з термоелектродів (мал.44, в). Як видно зі схем включення вимірювального приладу, у випадку розімкнутого вільного спаю (мал.44, б) у термопари три спаї: один гарячий 1 і два холодних 2 і 3, що повинні мати постійну температуру. При включенні мілівольтметра в розрив одного з термоелектродів (мал.44, в) є чотири спаї: один гарячий 1, однин холодний 2 (він повинний мати постійну температуру), два нейтральних 3 і 4 (вони повинні знаходитися при однаковій, але не обов'язково постійній температурі).

Для обох схем термо-ерс і показання приладу будуть однаковими, якщо відповідно однаковими будуть температури гарячих і холодних спаїв.

Спосіб виготовлення спаю (зварюванням, спайкою і т.п. ) на термо-ерс не впливає, якщо тільки розміри спаю такі, що температура його у всіх точках однакова.

Значення термо-ерс і її напрямок залежать від матеріалів електродів А и В.

У таблиці приведені термо-е.р.с. для різних матеріалів у парі з платиною при температурі гарячого спаю 100 °С (373 К) і температури холодного спаю 0 °С (273 К). Знак плюс перед термо-ерс означає, що в холодному спаї струм йде в напрямку до платинового електрода.

Якщо скласти термопару з матеріалів, що стосовно платини мають термо-ерс різних знаків, то термо-ерс такої термопари буде дорівнює сумі терм-ерс матеріалів стосовно платини. Матеріали для термопар варто підбирати таким чином, щоб термо-ерс мали досить великі значення, що забезпечують високу чутливість виміру.

9.2. Матеріали, застосовувані для термопар

До матеріалів для термоелектродів термопар крім вимоги одержання великого значення термо-ерс пред'являються й інші вимоги.

Мабуть, найбільш важливим з них є забезпечення взаємозамінності. Це означає, що термопари того самого типу повинні мати при однакових температурах ту саму термо-ерс.

У цьому випадку заміна термопари не повинна привести до перенастроювання чи переградуювання вимірювального приладу.

У залежності від матеріалу електродів термопари, що одержали практичне застосування, розділяються на дві основні групи: із благородних і неблагородних металів.

В таблиці дана залежність термо ЕРС для стандартних термопар (при температурі вільного кінця 0 °С)

Найбільше поширення з першої групи одержала термопара типу ТПП. Один електрод її виготовлений із платинородія (90 % платины і 10 % родію), іншої - з чистої платини. Ця термопара може використовуватися як зразкова. Перевагами її є хімічна стійкість до окисного середовища, взаємозамінність термоэлектродов, повторюваність характеристик. Недолік - мале значення термоэдс. Термопара типу ТПП може довгостроково працювати при температурі 1300 °С, термо-е.р.с. її при цій температурі складає 13,152 мВ.

Для більш високих температур (довгостроково - до 1600 °С, короткочасно - до 1800 °С) застосовується термопара ТПР. Один електрод- платинородій (70 % платины і 30 % родію), інший електрод також платинородій (94 % платины і 6 % родію). При температурі 1800 °С термо-ерс складає 13,927 мВ.

Істотно великі значення термо-ерс мають термопари з неблагородних металів, матеріалом для електродів яких служать спеціально розроблені сплави: хромель (89 % нікелю, 9,8 % хрому, 1 % заліза, 0,2 % марганцю), алюмель (94 % нікелю, 2,5 % марганцю, 2 % алюмінію, 1 % кремнію, 0,5 % заліза), копель (55 % міді, 45 % нікелю).

Найбільше поширення одержали термопари типу ТХА (хромель-алюмель) і типу ТХК (хромель-копель). Хромель-алюмелеві термопари застосовують для виміру температур у межах від -50 до 1000 °С. Вони здатні працювати в окисному середовищі, оскільки утворена при нагріванні тонка захисна плівка перешкоджає проникненню кисню усередину металу. Хромель-копелеві термопари мають найбільшь високу чутливість: 6,95 мВ на 100 °С. Однак діапазон вимірюваних температур (від -50 до 600 °С) трохи нижче, ніж у термопар типу ТХА. Трохи гірше в термопар типу ТХК і лінійність характеристики. Їхнім достоїнством є більш висока вологостійкість.

На мал 45. показані залежності термо-ерс від температури для різних термопар.

мал. 45

Конструктивно термопари виконуються в спеціальній арматурі, що забезпечує захист електродів від дії гарячих хімічно агресивних газів і пар, електричну ізоляцію виводів.

Для захисту термопар з неблагородних металів застосовують сталеві трубки діаметром 21 мм і з максимальною глибиною занурення до 2 м.

Тому що термопари є датчиками генераторного типу, то їх у принципі можна використовувати і для одержання електроенергії.

Вимірювальні термопари для цієї мети практично непридатні, оскільки їх термо-ерс невелика. Але термопари з електродами з напівпровідникових матеріалів мають термо-ерс, на порядок більшу (до 65 мВ на 100 °С). За допомогою таких термопар може здійснюватися, наприклад, і перетворення сонячної енергії в електричну. Знайшли застосування вони в побуті: термогенератори використовуються для живлення радіоприймачів. КПД напівпровідникових термоелементів досягає 10 %. Для цілей виміру напівпровідникові термопари поки не застосовуються через не лінійність характеристики, малої механічної міцності і порівняно малого (до 500 °С) температурного діапазону.

9.3. Вимір температури за допомогою термопар

При автоматичному вимірі температури за допомогою термопар використовуються два основних методи: безпосередній вимір термо-ерс за допомогою мілівольтметра і компенсаційний метод.