ОЗРАХУНОК ТЕПЛОВИХ ВТРАТ ПІД ЧАС ВИПЛАВКИ СТАЛІ ХН6 0ВТ ІНДУКЦІЙНІЙ ТИГЕЛЬНІЙ ПЕЧІ

24

red54;;;; ЗМІСТ

КОРОТКА ХАРАКТЕРИСТИКА СПЛАВУ 4

1. РОЗРАХУНОК МАТЕРІАЛЬНОГО БАЛАНСУ 4

1.1. ШИХТОВІ МАТЕРІАЛИ 4

1.2. ТЕХНОЛОГІЯ ВИПЛАВКИ 4

1.3. РОЗРАХУНОК ШИХТИ 5

1.4. РОЗРАХУНОК МАТЕРІАЛЬНОГО БАЛАНСУ ПЕРІОДА ПЛАВЛІННЯ 6

2. РОЗРАХУНОК ТЕПЛОВИХ ВТРАТ ПІД ЧАС ВИПЛАВКИ СТАЛІ ХН6 0ВТ ІНДУКЦІЙНІЙ ТИГЕЛЬНІЙ ПЕЧІ 14

2.1. РОЗРАХУНОК РОЗМІРІВ РОБОЧОГО ПРОСТОРУ ІНДУКЦІЙНОЇ ТИГЕЛЬНОЇ ПЕЧІ 14

2.2. ТЕПЛОВИЙ РОЗРАХУНОК ІНДУКЦІЙНОЇ ПЕЧІ 16

СПИСОК ДЖЕРЕЛ 22

КОРОТКА ХАРАКТЕРИСТИКА СПЛАВУ

Таблиця –Хімічний склад сплаву Е1868 (ХН60ВТ), % мас.

|

C |

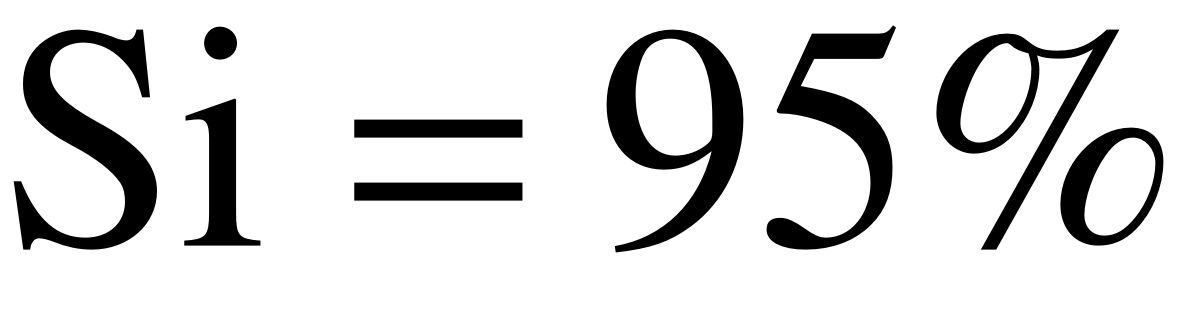

Si |

Mn |

Cr |

Ni |

Ti |

Al |

W |

Fe |

S |

P |

|

не більше |

н.б. |

не більше |

||||||||

|

0,1 |

,8 |

,5 |

,526,5 |

основа |

0,30,7 |

0,5 |

13,016,0 |

4,0 |

0,013 |

0,013 |

Жаростійку сталь ХН60ВТ застосовують при виготовленні листових деталей двигуна, що працює при температурі не вище 1000С. .

- РОЗРАХУНОК МАТЕРІАЛЬНОГО БАЛАНСУ

- ШИХТОВІ МАТЕРІАЛИ

Виплавка сплаву в індукційних печах може проводитися двома методами: сплавленням чистих матеріалів або переплавом легованих відходів. Для даного розрахунку використовуємо другий варіант технології –переплав легованих відходів.

При виплавці використаємо відходи конструкційних нержавіючих сталей 12Х21Н5Г2САЛ, 03Х20Н16АГ6, нікель марки Н2, металічний азотований хром Х99Н5.

- ТЕХНОЛОГІЯ ВИПЛАВКИ

Шихтові матеріали завантажують у тигель якомога щільніше. При цьому дотримуються наступних правил: на дно укладається частина дрібної шихти, найбільш тугоплавкі матеріали розташовують біля стінок у нижній третині висоти тигля, великі шматки шихти укладаються у вертикальному положенні.

Завантаження мас печі повинно забезпечувати рівень рідкого металу і шлаку при нормальному положенні печі не вище місця стику тигля з ворітником. По закінченні завалки, піч вмикається на максимальну потужність. У період плавлення здійснюється систематичне осаджування шихти для попередження заклинювання шматків шихти і утворення мостів з металу.

По мірі проплавлення шихти відбувається завалка частина шихтових матеріалів, що залишилася. Після розплавлення шихти відбирається проба для проведення хімічного аналізу. Під час плавлення шихти присаджується шлакова суміш, яка складається з вапна, плавикового шпату і магнезитового порошку.

Основна частина суміші (більше половини) присаджується після розплавлення усієї шихти. Після розплавлення шихти метал нагрівається до температури 1750-1780 C і витримується впродовж 10-20 хвилин. Після витримки метал охолоджується до температури 1490-1510 С. Охолодження може проводитися шляхом:

- багаторазового занурення у розплавлений метал нікелевого стрижня на 5-10 с (d=120200 мм);

- шляхом перемішування металу грибками;

- шляхом присадки в тигель металу тієї ж марки сплаву.

Після одержання необхідної температури додається порція шлаку і починається завантаження порошкових матеріалів.

Тривалість рафінування не повинна перевищувати 30 хвилин. Впродовж рафінування шлак розкислюється порошком силікокальцію (Si-Ca) – . Феросиліцій для розкислення або легування використовується не пізніше ніж за 10 хвилин до випуску. Алюміній для розкислення вводиться за 1-2 хвилини до початку випуску.

. Феросиліцій для розкислення або легування використовується не пізніше ніж за 10 хвилин до випуску. Алюміній для розкислення вводиться за 1-2 хвилини до початку випуску.

- РОЗРАХУНОК ШИХТИ

Хімічний склад матеріалів шихти наводиться у таблиці 1.1.

Таблиця 1.1 –Хімічний склад матеріалів, %

|

Матеріали |

C |

W |

Si |

Mn |

Cr |

Ni |

Ti |

Mo |

S |

P |

Al |

Fe |

|

Відходи ЕІ1868 |

0,1 |

0 |

0,41 |

0,3 |

26,5 |

69,109 |

0,55 |

0,007 |

0,009 |

,2 |

2,815 |

|

|

Відходи ФВ72 |

0,12 |

72 |

0,4 |

0,2 |

0 |

0 |

0 |

0,8 |

0,045 |

0,03 |

0 |

26,405 |

|

ФТи25 |

0,8 |

0 |

16 |

0 |

0 |

0 |

25 |

0 |

0,015 |

,07 |

8 |

0,105 |

|

Нікель Н3 |

0, |

0 |

0 |

0 |

98 |

0 |

0 |

0 |

2 |

Оскільки піч має номінальну ємність –5 т, розрахунок шихти ведемо на 5000 кг.

Таблиця 1.2 – Вміст компонентів у шихті, кг

|

Матеріал |

Відходи ЕІ1868 |

Відходи ФВ72 |

ФТи25 |

Нікель Н3 |

Всього, кг |

Всього, % |

|

Маса |

500 |

1100 |

1400 |

2000 |

5000 |

|

|

C |

0,5 |

1,32 |

11,2 |

0 |

13,02 |

0,260 |

|

Si |

2,05 |

4,4 |

224 |

0 |

230,45 |

4,609 |

|

Mn |

1,5 |

2,2 |

3,7 |

0,074 |

||

|

Cr |

132,5 |

0 |

0 |

0 |

132,5 |

2,650 |

|

Ni |

345,545 |

0 |

1960 |

2305,545 |

46,111 |

|

|

N |

0 |

0 |

0 |

0 |

0 |

|

|

Cu |

0 |

,14 |

0 |

0,14 |

0,003 |

|

|

S |

0,035 |

,495 |

,21 |

0 |

0,74 |

0,015 |

|

P |

0,045 |

,33 |

,98 |

0 |

1,355 |

,027 |

|

Al |

1 |

112 |

0 |

113 |

2,260 |

|

|

Ti |

2,75 |

0 |

350 |

0 |

352,75 |

7,055 |

|

W |

15,840 |

|||||

|

Mo |

,8 |

8,8 |

0,176 |

|||

|

Fe |

14,075 |

290,455 |

701,47 |

40 |

1046 |

20,920 |

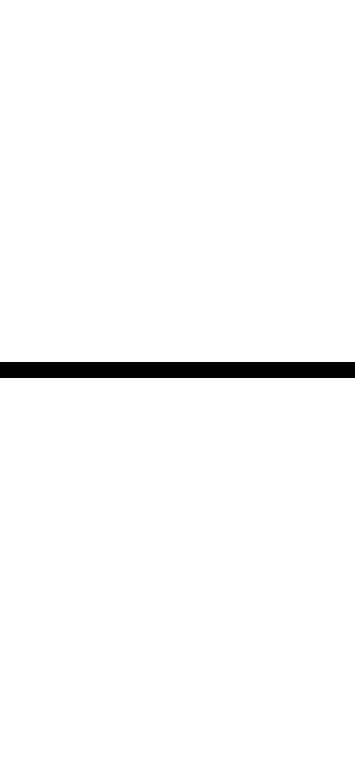

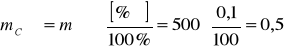

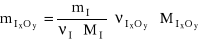

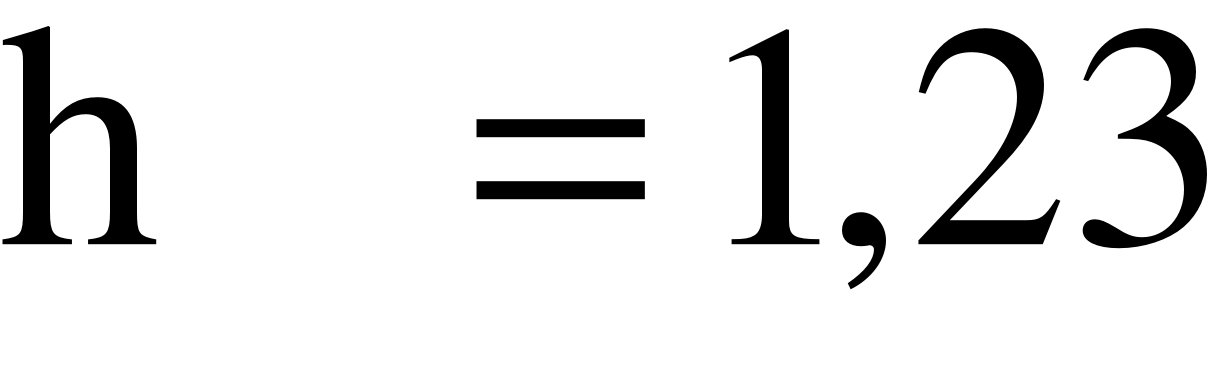

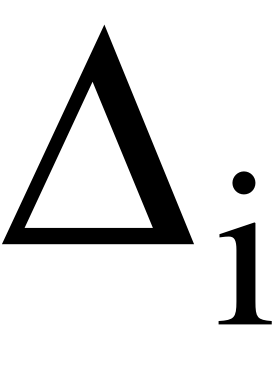

Кількість компонента у матеріалі визначається за формулою:

(1.1)

(1.1)

де  - маса матеріалу, кг;

- маса матеріалу, кг;

- вміст компонента у матеріалі, %.

- вміст компонента у матеріалі, %.

Наприклад, вміст вуглецю у відходах EI1 визначається, відповідно до формули 1.1, таким чином:

кг.

кг.

Під час розплавлення шихти до печі присаджується шлакова суміш, яка складається з вапна (12  ), флюоритового концентрату (3

), флюоритового концентрату (3  ) і магнезитового порошку (3

) і магнезитового порошку (3  ). Склад шлакоутворюючих матеріалів наведений у таблиці 1.3.

). Склад шлакоутворюючих матеріалів наведений у таблиці 1.3.

Таблиця 1.3 –Склад шлакоутворюючих матеріалів (%)

|

Матеріал |

CaO |

SiO2 |

MgO |

Al2O3 |

Fe2O3 |

CaF2 |

S |

Втрати при прокалюванні |

|

Вапно |

,39 |

,8 |

,2 |

,61 (СО2) |

||||

|

Порошок магнезитовий (ПМОН95) |

,5 |

,5 |

||||||

|

Флюоритовий концентрат (ФК95А) |

,15 |

,85 (H2O) |

- РОЗРАХУНОК МАТЕРІАЛЬНОГО БАЛАНСУ ПЕРІОДА ПЛАВЛІННЯ

Основні джерела утворення шлаку –шлакоутворюючі матеріали та окислення компонентів металу.

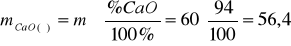

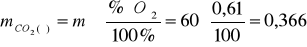

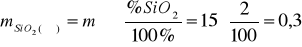

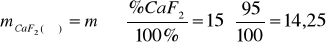

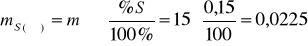

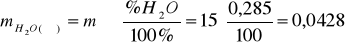

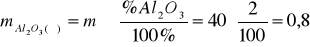

Маса компонентів, що вносяться вапном, визначається за формулою 1.1:

кг;

кг;  кг

кг кг;

кг;

кг;

кг;  кг.

кг.

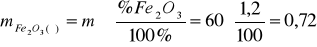

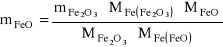

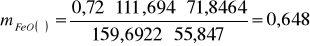

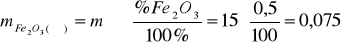

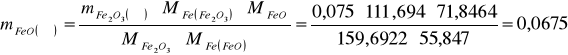

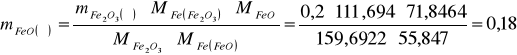

Fe2O3 перераховується у FeO за таким співвідношенням:

(1.2)

(1.2)

де  - маса Fe2O3, що вноситься вапняком, кг;

- маса Fe2O3, що вноситься вапняком, кг;

- молярна маса Fe в Fe2O3,

- молярна маса Fe в Fe2O3,  ;

;

- молярна маса FeO,

- молярна маса FeO,  ;

;

- молярна маса Fe2O3,

- молярна маса Fe2O3,  ;

;

- молярна маса Fe в FeO,

- молярна маса Fe в FeO,  .

.

Тоді вапняком вноситься FeO:

кг.

кг.

Виділиться СО2 в атмосферу при прокалюванні:

кг.

кг.

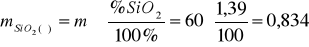

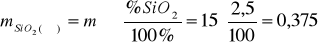

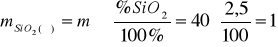

Маса компонентів, що вносяться флюоритовим концентратом, складе:

кг;

кг;  кг;

кг;  кг.

кг.

Виділиться H2O в атмосферу при прокалюванні:

кг.

кг.

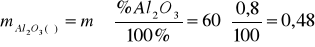

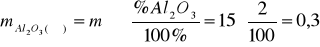

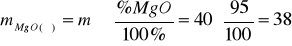

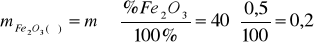

Маса компонентів, що вноситься магнезитовим порошком, визначається за формулою 1.1:

кг;

кг;  кг;

кг; кг;

кг;  кг.

кг.

Перераховуємо FeO в Fe2O3:

кг.

кг.

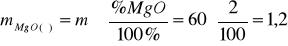

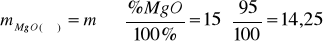

Приблизні витрати матеріалу футеровки для індукційних тигельних печей складає 8  рідкого металу. Основу футеровки складає магнезитовий порошок, тоді футеровка внесе наступні маси компонентів:

рідкого металу. Основу футеровки складає магнезитовий порошок, тоді футеровка внесе наступні маси компонентів:

кг;

кг;  кг;

кг; кг;

кг;  кг.

кг.

Перераховуємо FeO в Fe2O3:

кг.

кг.

Розрахунок продуктів окислення металічного розплаву, що надходять у шлак, ведемо за допомогою таблиці 1.4.

Таблиця 1.4 –Угари елементів при плавці в індукційній печі у період плавлення (%)

|

Угар |

C |

Si |

Mn |

Cr |

Ni |

Ti |

Al |

|

Загальний |

1 |

5 |

7 |

5 |

0 |

1 |

1 |

|

У шлак |

0 |

100 |

80 |

80 |

0 |

100 |

100 |

|

З газами |

100 |

0 |

20 |

20 |

0 |

0 |

0 |

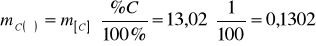

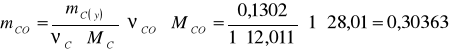

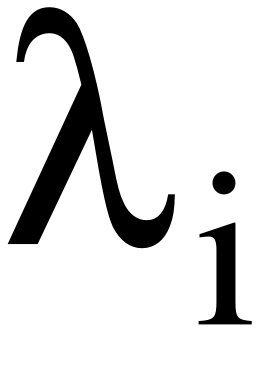

Розрахунок кількості оксидів, що утворюються при угарі елементів ведуть за формулою:

(1.3)

(1.3)

де  - маса елементу, що окислився, кг;

- маса елементу, що окислився, кг;

,

,  - стехіометричні коефіцієнти елемента I та оксиду IxOy;

- стехіометричні коефіцієнти елемента I та оксиду IxOy;

,

,  - молекулярні маси елемента І та оксиду IxOy,

- молекулярні маси елемента І та оксиду IxOy,  .

.

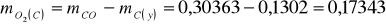

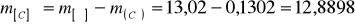

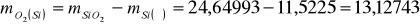

Маса угару вуглецю, згідно формули 1.1, складе:

кг.

кг.

При цьому утвориться СО:

кг.

кг.

Потрібна кількість кисню на окислення складе:

кг.

кг.

Маса вуглецю, що залишиться у металі, складе:

кг.

кг.

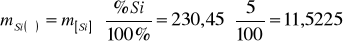

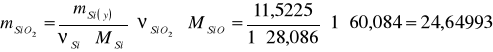

Маса угару кремнію складе:

кг.

кг.

Утвориться наступна кількість SiO2:

кг.

кг.

Потрібна кількість кисню на окислення складе:

кг.

кг.

Маса кремнію, що залишиться у металі, складе:

кг.

кг.

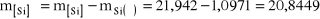

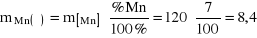

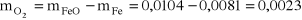

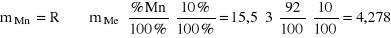

Маса угару марганцю складе:

кг.

кг.

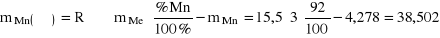

Кількість марганцю, що перейде у шлак складе:  кг.

кг.

Тоді, кількість марганцю, що втрачається з газами складе:  кг.

кг.

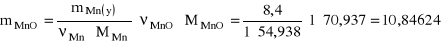

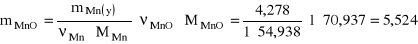

Утвориться наступна кількість MnO:

кг.

кг.

Кількість оксиду марганцю, що перейде у шлак складе:  кг.

кг.

Тоді, кількість марганцю, що втрачається з газами складе:  кг.

кг.

Потрібна кількість кисню на окислення складе:

кг.

кг.

Маса марганцю, що залишиться у металі:

кг.

кг.

Маса угару хрому складе:

кг.

кг.

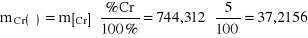

Кількість хрому, що перейде у шлак складе:  кг.

кг.

Тоді, кількість хрому, що втрачається з газами складе:  кг.

кг.

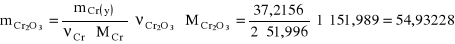

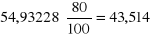

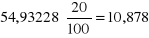

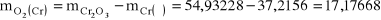

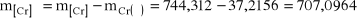

Утвориться наступна кількість Cr2O3:

кг.

кг.

Кількість оксиду хрому, що перейде у шлак складе:  кг.

кг.

Тоді, кількість хрому, що втрачається з газами складе:  кг.

кг.

Потрібна кількість кисню на окислення складе:

кг.

кг.

Маса хрому, що залишиться у металі:

кг.

кг.

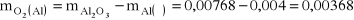

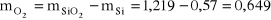

Маса угару алюмінію складе:

кг.

кг.

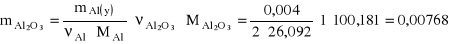

Утвориться наступна кількість Al2O3:

кг.

кг.

Потрібна кількість кисню на окислення складе:

кг.

кг.

Маса титану, що залишиться у металі:

кг.

кг.

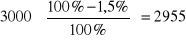

Приймаємо, що у період плавлення шихти сірка фосфор і нікель з металу не видаляються. Також приймаємо, що загальний угар металічної шихти складе 1,5%, тобто в кінці періоду плавлення у печі утворюється наступна кількість металу:

кг.

кг.

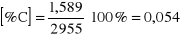

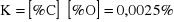

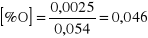

Тоді вміст вуглецю в розплавленому металі складе:

кг.

кг.

Користуючись константою добутку розчинностей кисню і вуглецю, знаходимо очікуваний вміст кисню в металі:

;

;

; (1.4)

; (1.4)

% мас.

% мас.

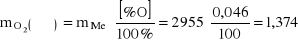

Визначимо вагу кисню на розчинення у металі:

кг.

кг.

Баланс кисню в період плавлення:

- на окислення вуглецю: 0,02138 кг;

- на окиснення кремнію: 1,24991 кг;

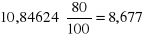

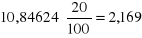

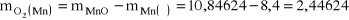

- на окиснення марганцю: 2,44624 кг;

- на окислення хрому: 17,17668 кг;

- на окислення алюмінію: 0,00368 кг;

- на розчинення у металі: 1,37387 кг;

Всього: 22,27176 кг.

За 7-10 хвилин до випуску плавки в метал додають FeSi (ФС90) для розкислення металу, у кількості  і азотований марганець Мн92Н6, у кількості

і азотований марганець Мн92Н6, у кількості  . Хімічний склад ФС90 наведений у таблиці 1.5.

. Хімічний склад ФС90 наведений у таблиці 1.5.

Таблиця 1.5 –Хімічний склад ФС90 (ГОСТ 1415-93), % мас.

|

Елемент |

Si |

C |

S |

P |

Al |

Mn |

Cr |

Fe |

|

Вміст |

0,1 |

,02 |

,03 |

3 |

,3 |

,2 |

1,35 |

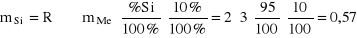

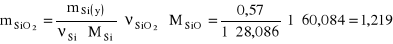

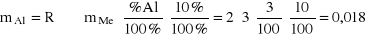

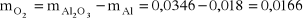

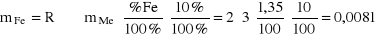

Приймаємо, що зі всієї кількості феросиліцію 10% окислиться киснем повітря. Утворені оксиди перейдуть у шлак. Вважаючи кількість феросплавів невеликою, а основним провідним елементом кремній ( ) окислення наявних компонентів ведемо тільки для кремнію. Таким чином, окислиться кремнію феросиліцію:

) окислення наявних компонентів ведемо тільки для кремнію. Таким чином, окислиться кремнію феросиліцію:

кг.

кг.

Утвориться оксидів в шлаку:

кг.

кг.

Залишиться кремнію в металі:

кг.

кг.

На окислення кремнію знадобиться кисню:

кг.

кг.

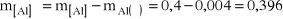

Алюмінію окислиться:

кг.

кг.

Утвориться оксидів в шлаку:

кг.

кг.

Залишиться алюмінію в металі:

кг.

кг.

На окислення алюмінію знадобиться кисню:

кг.

кг.

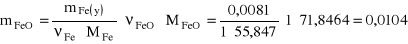

Заліза окислиться:

кг.

кг.

Утвориться оксидів в шлаку:

кг.

кг.

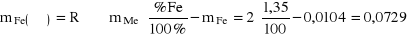

Залишиться заліза в металі:

кг.

кг.

На окислення заліза знадобиться кисню:

кг.

кг.

Хімічний склад азотованого марганцю наведений у таблиці 1.6.

Таблиця 1.6 –Хімічний склад азотованого марганцю Мн92Н6, % мас.

|

Елемент |

C |

S |

P |

Mn |

N |

Fe |

|

Вміст |

,1 |

,09 |

0,005 |

92 |

6 |

1,805 |

Тоді, окислиться марганцю Мн92Н6:

кг.

кг.

Утвориться оксидів в шлаку:

кг.

кг.

Залишиться марганцю в металі:

кг.

кг.

На окислення марганцю знадобиться кисню:

кг.

кг.

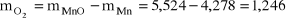

Азоту Мн92Н6 видалиться з газами (приймаємо коефіцієнт засвоєння азоту рівним 75%):

кг.

кг.

Залишиться азоту в металі:

кг.

кг.

Окислиться заліза Мн92Н6:

кг.

кг.

Утвориться оксидів в шлаку:

кг.

кг.

Залишиться заліза в металі:

кг.

кг.

На окислення заліза знадобиться кисню:

кг.

кг.

Проведені вище розрахунки вносимо до таблиці 1.7 для розрахунку кількості і складу пічного шлаку в кінці плавлення.

Таблиця 1.7 –Маса і склад шлаку в кінці періоду плавлення

|

Джерело надходження |

CaO |

SiO2 |

MnO |

FeO |

Cr2O3 |

Al2O3 |

MgO |

CaF2 |

S |

Сума, кг |

|

Вапно |

33,84 |

0,5 |

0 |

0,389 |

0,288 |

0,72 |

35,737 |

|||

|

Порошок магнезитовий |

0 |

,225 |

0,04 |

0,18 |

8,55 |

8,995 |

||||

|

Флюоритовий концентрат |

0 |

,18 |

8,55 |

0,0135 |

8,744 |

|||||

|

Футеровка |

0 |

,6 |

0,108 |

,48 |

22,8 |

23,938 |

||||

|

Мн92Н6 |

0 |

5,524 |

0,108 |

5,632 |

||||||

|

ФС90 |

0 |

1,219 |

0 |

0,01 |

0 |

0,035 |

0 |

0 |

0 |

1,264 |

|

Окислення металу |

0 |

2,347 |

8,677 |

43,514 |

0,008 |

54,546 |

||||

|

Всього, кг |

33,84 |

5,072 |

14,201 |

0,656 |

43,514 |

0,99 |

32,07 |

8,55 |

0,014 |

138,906 |

|

Всього, % |

24,362 |

3,651 |

0,223 |

,472 |

31,326 |

,713 |

23,088 |

6,155 |

,01 |

Вміст компоненту у складі шихти або металу визначається за наступною формулою:

(1.5)

(1.5)

де  - маса компоненту в шихті/металі, кг;

- маса компоненту в шихті/металі, кг;

- маса шихти/металу.

- маса шихти/металу.

Баланс металу періоду плавлення наведений у таблиці 1.8.

Таблиця 1.8 –Баланс металу періоду плавлення

|

Елемент |

Надійшло з шихтою, кг |

Перейшло в шлак, кг |

Втрати с газами, кг |

Надійшло з Мн92Н6 |

Надійшло з ФС90, кг |

Міститься в металі, кг |

Міститься в металі, % |

|

C |

1,605 |

,016 |

1,589 |

,053 |

|||

|

Si |

21,942 |

1,097 |

,13 |

25,975 |

,865 |

||

|

Mn |

120 |

6,72 |

,68 |

,502 |

150,102 |

5 |

|

|

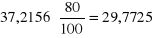

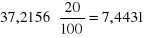

Cr |

744,312 |

,7725 |

,4431 |

707,096 |

23,554 |

||

|

Ni |

516,790 |

516,790 |

17,215 |

||||

|

N |

6,49 |

,72 |

9,210 |

,307 |

|||

|

Cu |

0,1 |

0,1 |

0,003 |

||||

|

S |

0,597 |

0,597 |

0,02 |

||||

|

P |

0,825 |

0,825 |

0,027 |

||||

|

O |

0 |

1,374 |

0,046 |

||||

|

Al |

0,4 |

,004 |

,162 |

0,558 |

0,019 |

||

|

Fe |

1586,939 |

,7554 |

,0729 |

1587,767 |

52,891 |

||

|

Всього: |

1000 |

,78 |

,338 |

,978 |

,365 |

,640 |

З урахуванням отриманих результатів складемо сумарний матеріальний баланс періоду плавлення.

Таблиця 1.9 –Матеріальний баланс періоду плавлення

|

Витрачено, кг |

Одержано, кг |

|

Шихти, із неї: |

3 000 |

Металу 12Х25Н16Г7 |

3 001,984 |

|

- відходів 03Х20Н16АГ6 |

1 700 |

Шлаку |

138,906 |

|

- відходів 12Х21Н5Г2САЛ |

900 |

Пилу, у тому числі: |

,0477 |

|

- нікелю Н2 |

200 |

- MnO |

2,16925 |

|

- хрому Х99Н5 |

200 |

- Cr2O3 |

10,87846 |

|

Шлакоутворюючих, із них: |

54 |

Газів, у тому числі: |

0,58328 |

|

- вапна |

36 |

- CO |

0,03743 |

|

- магнезитового порошку |

9 |

- CO2 |

0,22 |

|

- флюоритового концентрату |

9 |

- H2O |

0,2565 |

|

Футеровки тигля |

24 |

- N |

0,06975 |

|

Кисню |

24,20991 |

||

|

Феросиліцій ФС90 |

6 |

||

|

Марганцю азотованого Мн92Н6 |

46,5 |

||

|

Всього: |

3 154,70991 |

Всього: |

3 154,52 |

Нев’язка балансу складає:

.

.

Нев’язка знаходиться у припустимих межах.

- РОЗРАХУНОК ТЕПЛОВИХ ВТРАТ ПІД ЧАС ВИПЛАВКИ СТАЛІ 12Х25Н16Г7 В ІНДУКЦІЙНІЙ ТИГЕЛЬНІЙ ПЕЧІ

- РОЗРАХУНОК РОЗМІРІВ РОБОЧОГО ПРОСТОРУ ІНДУКЦІЙНОЇ ТИГЕЛЬНОЇ ПЕЧІ

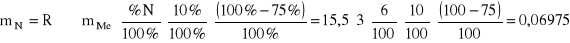

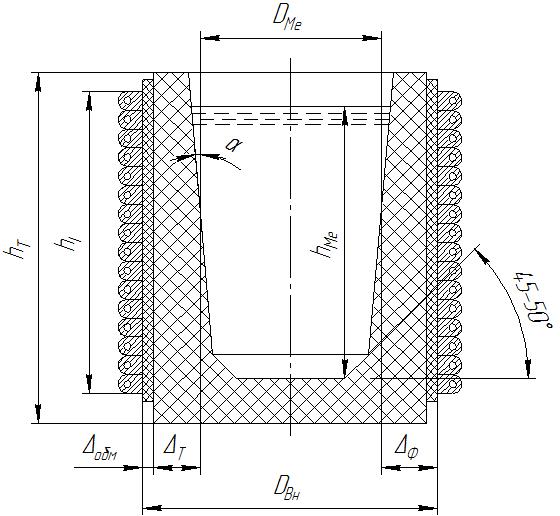

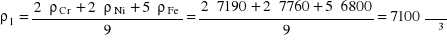

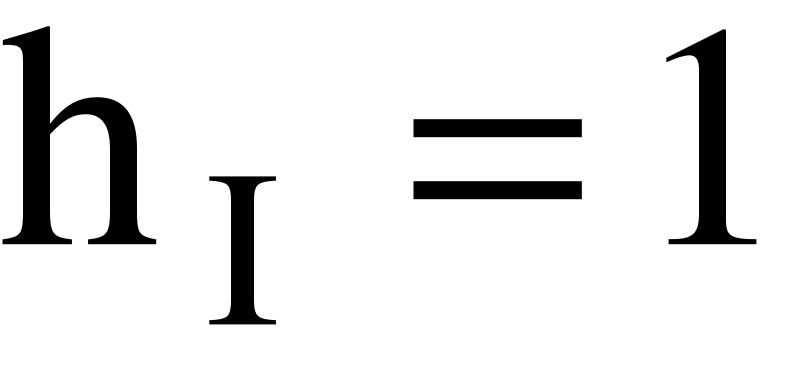

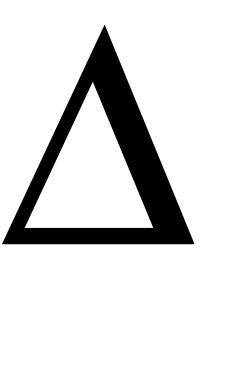

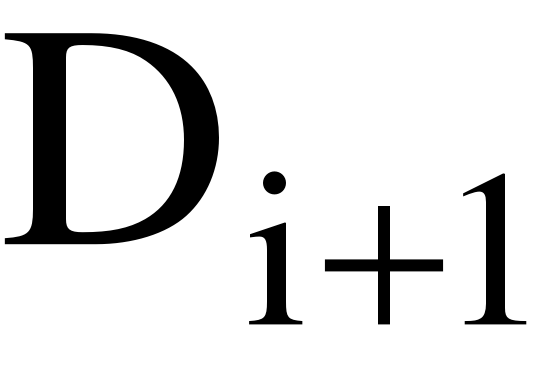

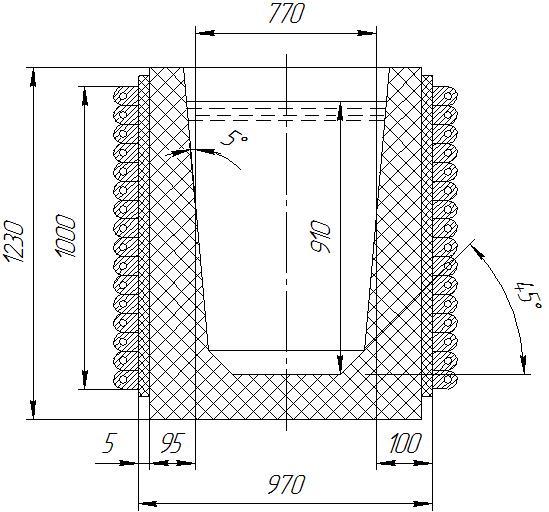

На рисунку 2.1 відображені основні геометричні розміри робочого простору індукційної тигельної печі.

Рисунок 2.1 –Основні геометричні розміри робочого простору індукційної тигельної печі

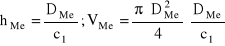

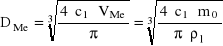

Приймаємо, що тигель має форму циліндра з внутрішнім діаметром половинного перерізу зрізаного конуса тигля, тоді об’єм металу складе:

(2.1)

(2.1)

де  - номінальна маса металу, кг;

- номінальна маса металу, кг;

- густина рідкого металу,

- густина рідкого металу,  .

.

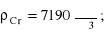

Оцінку густини рідкого сплаву 12Х25Н16Г7АР проводимо як середньозважену величину по відомим густинам чистого хрому, чистого нікелю і чистого заліза при співвідношенні частин хрому, нікелю і заліза - як 2:2:5. Тоді:

;

;  ;

;

;

;

м3.

м3.

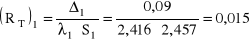

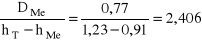

Форму тигля характеризує співвідношення діаметру тигля до висоти рідкого металу  . Дане співвідношення визначається за формулою:

. Дане співвідношення визначається за формулою:

, (2.2)

, (2.2)

Тоді, згідно формули 2.2:

.

.

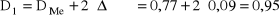

За графіком дане співвідношення має значення  . Для розрахунку обираємо значення

. Для розрахунку обираємо значення  . Таким чином:

. Таким чином:

;

;

(2.3)

(2.3)

м.

м.

Приймаємо значення діаметру тигля  м. Визначимо висоту рідкого металу:

м. Визначимо висоту рідкого металу:

м.

м.

Приймаємо для розрахунку значення висоти рідкого металу рівним  м.

м.

Висота тигля  з урахуванням висоти можливого меніску на дзеркалі рідкого металу, з урахуванням завантаження 16етало шихти і за конструктивними вимогами печей, складає:

з урахуванням висоти можливого меніску на дзеркалі рідкого металу, з урахуванням завантаження 16етало шихти і за конструктивними вимогами печей, складає:

(2.4)

(2.4)

м.

м.

Приймаємо для розрахунку значення висоти тигля рівним  м.

м.

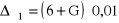

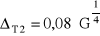

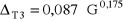

Кут , між утворюючими і віссю тигля складає (25). Найбільш прості формули товщини стіни тигля запишемо у вигляді:

; (2.5)

; (2.5)

; (2.6)

; (2.6)

; (2.7)

; (2.7)

де G –ємність печі у тонах.

Порівняльна характеристика результатів обчислення товщини стінки за формулами 2.5-2.7 наведена у таблиці 2.1.

Таблиця 2.1 –Порівняння оцінок товщини стінки тигля

|

Метод оцінки |

Формула 1 |

Формула 2 |

Формула 3 |

За графіком |

|

Товщина футеровки, м |

,09 |

,1053 |

,1054 |

,1792 |

Приймаємо товщину футеровки рівною  м.

м.

Внутрішній діаметр індуктора складе:

м.

м.

Висоту індуктора оцінюємо за допомогою емпіричної формули:

; (2.8)

; (2.8)

де  - емпіричний коефіцієнт.

- емпіричний коефіцієнт.

Тоді:

м.

м.

Приймаємо для розрахунку  м.

м.

Проведемо перевірку умови для прийнятного КПД індукційної сталеплавильної печі:

;

;

, умова виконується.

, умова виконується.

- ТЕПЛОВИЙ РОЗРАХУНОК ІНДУКЦІЙНОЇ ПЕЧІ

Розрахуємо теплові втрати через стінку тигля і через подину. Тепловий опір мідної стінки індуктора дуже малий у порівнянні з тепловим опором шарів, тому її величиною під час розрахунку нехтуємо. Середню температуру рідкого металу приймаємо рівною 1853 К. Стіни тигля складаються з таких компонентів:

- магнезитова набивка (0,09 м);

- азбестовий картон (0,005 м);

- захисна обкладка індуктора –динасовий насип (0,005 м).

Подина складається з:

- робочий шар подини –магнезит (0,16 м);

- азбестовий картон (0,01 м);

- жаростійкий бетон (0,05 м);

- азбоцементна плита (0,04 м).

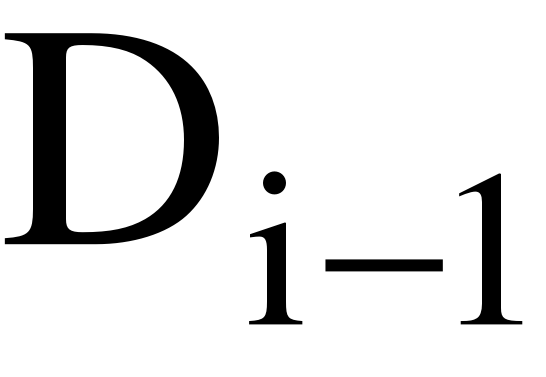

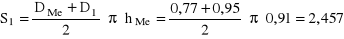

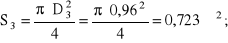

З урахуванням початкових умов, визначимо діаметри зовнішніх шарів футеровки стіни тигля за формулою:

(2.9)

(2.9)

де  - діаметр попереднього шару, м;

- діаметр попереднього шару, м;

- товщина шару, м.

- товщина шару, м.

Визначимо товщини шарів за формулою 2.9:

м;

м;

м;

м;

м.

м.

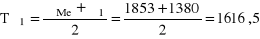

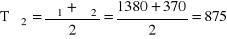

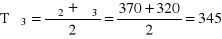

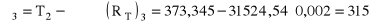

Задаємо розподіл температур по межах шарів футеровки стіни: Т1 = 1380 К, Т2 = 370 К, Т3 = 320 К. Температура води в індукторі складе ТВ = 315 К. Визначимо середні температури по шарах футеровки:

К;

К;

К;

К;

К.

К.

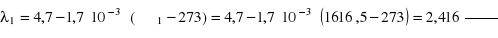

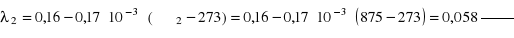

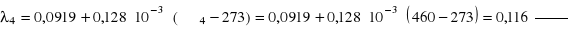

Знайдемо теплопровідності шарів за емпіричними формулами [8,9]:

;

;

;

;

.

.

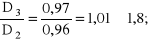

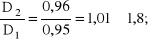

Визначимо співвідношення діаметрів зовнішніх і внутрішніх шарів футеровки:

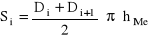

Оскільки усі співвідношення мають значення менше за 1,8, то теплові опори кожного шару Ri  визначаємо з урахуванням середньої (розрахункової) площі шару. Середня площа шару визначається за формулою:

визначаємо з урахуванням середньої (розрахункової) площі шару. Середня площа шару визначається за формулою:

, (2.10)

, (2.10)

де  - внутрішній діаметр шару, м;

- внутрішній діаметр шару, м;

- зовнішній діаметр шару, м;

- зовнішній діаметр шару, м;

- висота ванни рідкого металу, м.

- висота ванни рідкого металу, м.

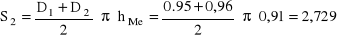

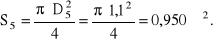

Таким чином, за формулою 2.10, розрахуємо середні площі шарів:

м2;

м2;

м2;

м2;

м2.

м2.

Розрахуємо теплові опори кожного шару бічної стінки тигля за формулою:

, (2.11)

, (2.11)

де  - товщина шару, м;

- товщина шару, м;

- теплопровідність,

- теплопровідність,  ;

;

- середня площа поверхні, м2.

- середня площа поверхні, м2.

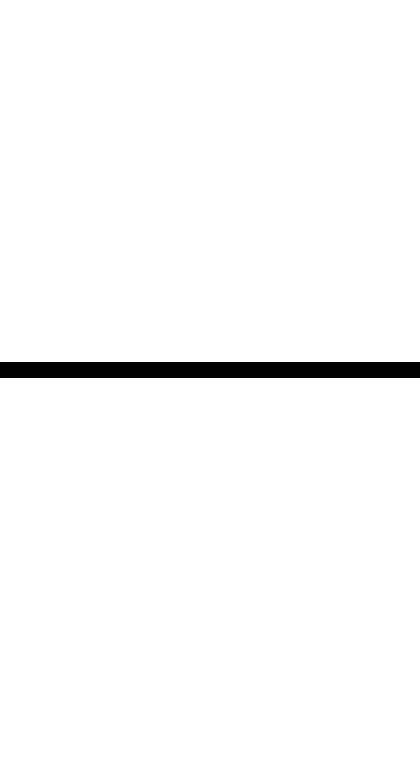

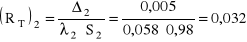

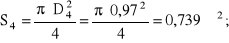

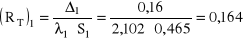

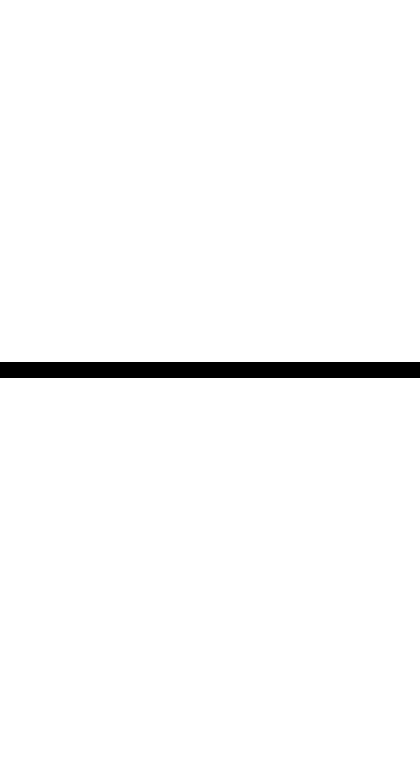

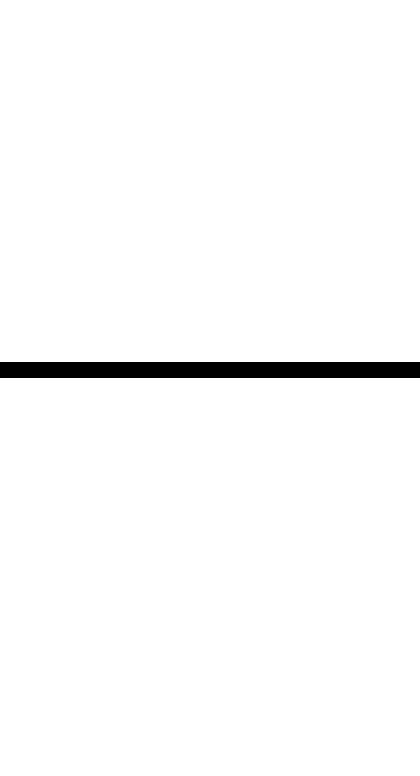

За допомогою формули 2.11 розрахуємо теплові опори кожного шару:

;

;

;

;

.

.

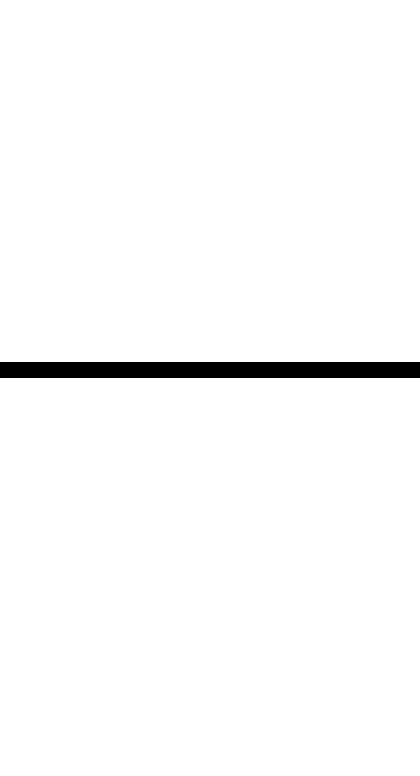

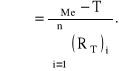

Потужність теплових втрат через бічну стінку визначається за формулою:

(2.12)

(2.12)

Таким чином, потужність теплових втрат через бічну стінку складе:

.

.

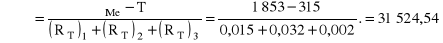

Перевіримо прийняті значення температур на межах шарів за допомогою теплового потоку, з урахуванням відповідного теплового опору, за формулою:

. (2.13)

. (2.13)

Таким чином прийняті температури матимуть значення:

;

;

;

;

.

.

З урахуванням припустимої погрішності визначення температури (менше ±25К) розрахунок проведений коректно.

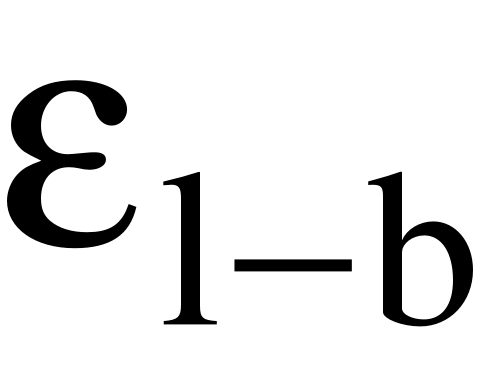

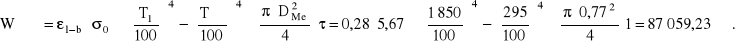

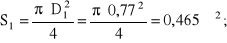

Визначимо теплові втрати випромінюванням у дзеркалі ванни рідкого металу. Загальні втрати енергії випромінюванням розраховуються за формулою:

(2.14)

(2.14)

де  - приведений ступінь чорноти робочого простору індукційної печі при випромінюванні в навколишнє середовище з температурою ТВ;

- приведений ступінь чорноти робочого простору індукційної печі при випромінюванні в навколишнє середовище з температурою ТВ;

ТВ –температура навколишнього середовища (ТВ = 295К);

- коефіцієнт випромінювання абсолютно чорного тіла;

- коефіцієнт випромінювання абсолютно чорного тіла;

- площа дзеркала металу, м2;

- площа дзеркала металу, м2;

- час, с.

- час, с.

Приведений ступінь чорноти для індукційних печей залежить від співвідношення розмірів діаметру тигля і різниці висоти тигля і висоти металу в тиглі:

.

.

З урахуванням даного співвідношення, приймаємо, що коефіцієнт діафрагмування простору складе 0,28. Тоді, загальні втрати випромінюванням за формулою 2.14 складе:

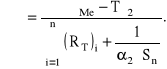

Теплові витрати через футеровку подини визначають за формулою:

(2.15)

(2.15)

де  - коефіцієнт тепловіддачі з поверхні тигля напрямленої донизу,

- коефіцієнт тепловіддачі з поверхні тигля напрямленої донизу,  ;

;

- температура повітря в зоні дна печі, К;

- температура повітря в зоні дна печі, К;

- площа зовнішньої поверхні подини, м2.

- площа зовнішньої поверхні подини, м2.

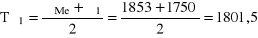

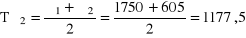

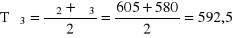

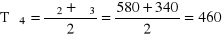

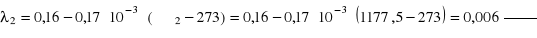

Температуру повітря в зоні дна печі приймаємо рівною 295 К, коефіцієнт тепловіддачі -  . Задамо розподіл температур по перетину шарів подини: Т1 = 1750 К, Т2 = 605 К, Т3 = 580 К, Т4 = 340 К. Також розрахуємо середні температури шарів та коефіцієнти теплопровідності шарів [8-10]:

. Задамо розподіл температур по перетину шарів подини: Т1 = 1750 К, Т2 = 605 К, Т3 = 580 К, Т4 = 340 К. Також розрахуємо середні температури шарів та коефіцієнти теплопровідності шарів [8-10]:

К;

К;

К;

К;

К;

К;

К.

К.

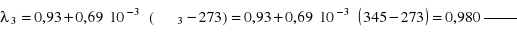

;

;

;

;

;

;

.

.

Приймаємо значення діаметрів шарів таким чином:

Тоді площі поверхонь шарів будуть дорівнювати:

Тоді площі поверхонь шарів будуть дорівнювати:

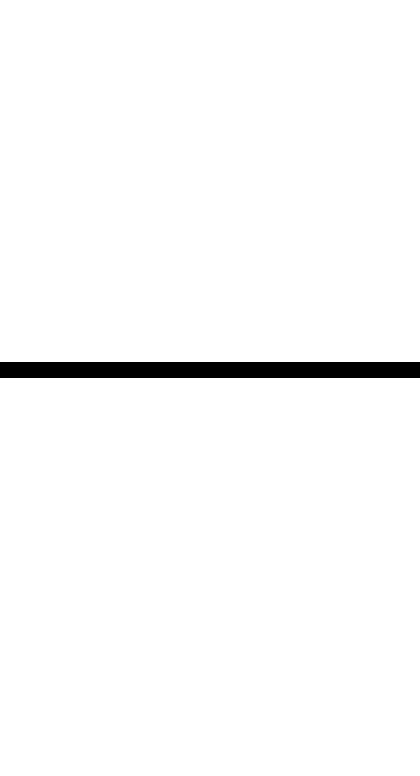

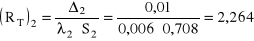

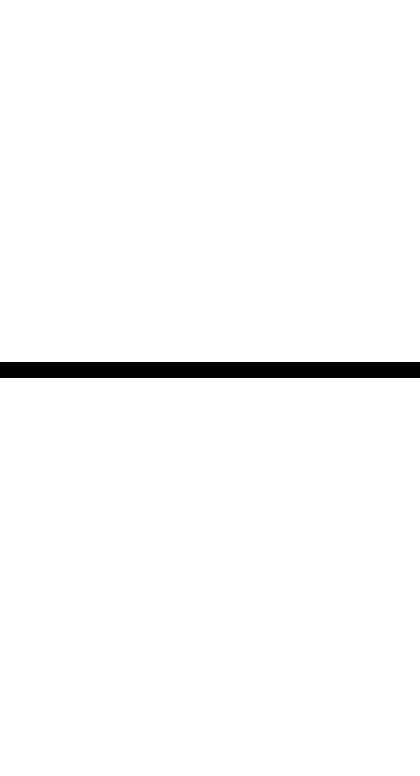

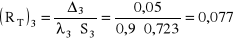

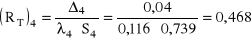

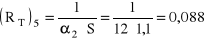

Визначимо теплові опори шарів подини:

;

;

;

;

.

.

;

;

.

.

Таким чином, теплові втрати через футеровку подини визначимо за формулою 2.15:

Проведемо перевірку прийнятих значень температур шарів за тепловим потоком, за формулою 2.13:

;

;

;

;

.

.

.

.

З урахуванням припустимої погрішності визначення температури (менше ±25К) розрахунок проведений коректно.

Загальні теплові витрати для печі складуть:

Активна потужність необхідна для компенсації теплових втрат змінюється залежно від товщини реальної футеровки тигля. В кінці кампанії печі теплові втрати можуть збільшитися на (10-20) %. З урахуванням цього :

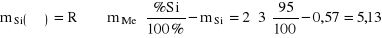

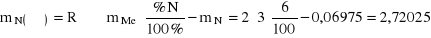

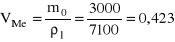

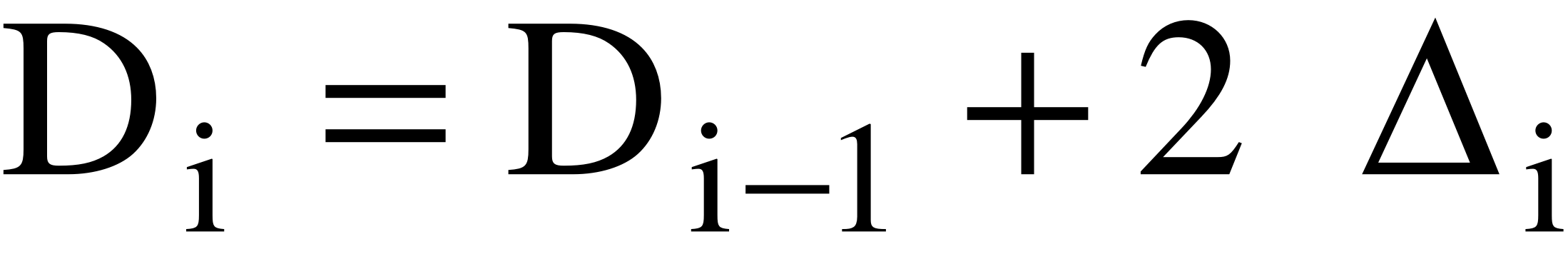

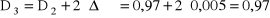

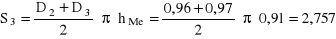

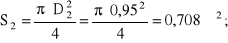

Розраховані геометричні розміри робочого простору індукційної тигельної печі наведені на рисунку 2.2.

Рисунок 2.2 –Основні розраховані геометричні розміри робочого простору трьохтонної індукційної тигельної печі

СПИСОК ДЖЕРЕЛ

- Зубченко А. С. Марочник сталей і сплавів. 2-е вид., доп. і випр./А.С. Зубченко, М.М. Колосков, М28. Під загальною ред. А.С. Зубченко. –М.: «Машинобудування», 2003. - 784 с.: іл.

- Шишков М. М. Марочник сталей і сплавів провідних промислових країн. Довідник. 3-е вид., доп./М. М. Шишков, А. М. Шишков. – Донецьк: «Юго-восток», 2005. –с.

- ГОСТ 5905-2004. Хром металічний. Технічні вимоги і умови поставки –Замість ГОСТ 5905-79; введ. 01.07.2005. –Мінськ: Стандартінформ, 2006. –с. –(Міждержавний стандарт).

- ГОСТ 977-88. Виливки стальні. Загальні технічні вимоги –Замість ГОСТ 977-75, ГОСТ 2176-77; введ. 01.01.90. –Москва: ІПК видавництво стандартів, 2004. –с. –(Міждержавний стандарт).

- ГОСТ 849-97. Нікель. Цинк. Технічні вимоги. Марки –Замість ГОСТ 849-70; введ. 01.07.1998. –Москва: ІПК видавництво стандартів, 2004. –20 с. –(Міждержавний стандарт)

- ГОСТ 1415-93. Феросиліцій. Технічні вимоги і умови поставки. –Замість ГОСТ 1415-78; введ.01.01.1997. –Мінськ: ІПК Видавництво стандартів, 1996. –с. –(Міждержавний стандарт).

- ГОСТ 6008-90. Марганець металічний і марганець азотований –Замість ГОСТ 6008-82; введ.01.07.91. –Москва: ІПК Видавництво стандартів, 2002. –с. –(Міждержавний стандарт).

- Казанцев Е. І. Промислові печі. Довідковий посібник для розрахунків і проектування. 2-е вид., доп. і випр. –М., «Металургія», 1975. –с.

- Ісаченко В. П. Теплопередача. 3-е вид. доп і випр../В. П. Ісаченко, В. А. Осипова, А. С. Сукомел. – М.: «Енергія», 1975, - 483 с.

- Чіркін В. С. Теплофізичні властивості матеріалів ядерної техніки. Довідник./Чіркін В. С. –М.: «Атомвидат», 1968. –с.

23

ОЗРАХУНОК ТЕПЛОВИХ ВТРАТ ПІД ЧАС ВИПЛАВКИ СТАЛІ ХН6 0ВТ ІНДУКЦІЙНІЙ ТИГЕЛЬНІЙ ПЕЧІ