ВАЛЫ И ОСИ

ВАЛЫ И ОСИ

Колёса передач установлены на специальных продолговатых деталях круглого сечения. Среди таких деталей различают оси и валы [7,11,38].

Ось – деталь, служащая для удержания колёс и центрирования их вращения. Вал – ось, передающая вращающий момент.

Не следует путать понятия "ось колеса", это деталь и "ось вращения", это геометрическая линия центров вращения.

Формы валов и осей весьма многообразны от простейших цилиндров до сложных коленчатых конструкций. Известны конструкции гибких валов, которые предложил шведский инженер Карл де Лаваль ещё в 1889 г.

Форма вала определяется распределением изгибающих и крутящих моментов по его длине. Правильно спроектированный вал представляет собой балку равного сопротивления.

Валы и оси вращаются, а следовательно, испытывают знакопеременные нагрузки, напряжения и деформации. Поэтому поломки валов и осей имеют усталостный характер.

Причины поломок валов и осей прослеживаются на всех этапах их "жизни".

- На стадии проектирования – неверный выбор формы, неверная оценка концентраторов напряжений.

- На стадии изготовления – надрезы, забоины, вмятины от небрежного обращения.

- На стадии эксплуатации – неверная регулировка подшипниковых узлов.

Для работоспособности вала или оси необходимо обеспечить:

- объёмную прочность (способность сопротивляться Mизг и Мкрут);

- поверхностную прочность (особенно в местах соединения с другими деталями);

- жёсткость на изгиб;

- крутильную жёсткость (особенно для длинных валов).

Все валы в обязательном порядке рассчитывают на объёмную прочность.

Схемы нагружения валов и осей зависят от количества и места установки на них вращающихся деталей и направления действия сил. При сложном нагружении выбирают две ортогональные плоскости (например, фронтальную и горизонтальную) и рассматривают схему в каждой плоскости. Рассчитываются, конечно, не реальные конструкции, а упрощённые расчётные модели, представляющие собой балки на шарнирных опорах, балки с заделкой и даже статически неопределимые задачи [7].

При составлении расчётной схемы валы рассматривают как прямые брусья, лежащие на шарнирных опорах. При выборе типа опоры полагают, что деформации валов малы и, если подшипник допускает хотя бы небольшой наклон или перемещение цапфы, его считают шарнирно-неподвижной или шарнирно-подвижной опорой. Подшипники скольжения или качения, воспринимающие одновременно радиальные и осевые усилия, рассматривают как шарнирно-неподвижные опоры, а подшипники, воспринимающие только радиальные усилия, - как шарнирно-подвижные.

Такие задачи хорошо известны студентам из курсов теоретической механики (статики) и сопротивления материалов.

Расчёт вала на объёмную прочность выполняют в три этапа.

- Предварительный расчёт валов

Выполняется на стадии проработки Технического Задания, когда известны только вращающие моменты на всех валах машины. При этом считается, что вал испытывает только касательные напряжения кручения

кр = Мвр / Wp []кр,

где Wp - полярный момент сопротивления сечения.

Для круглого сечения: Wp = d3/16, []кр = 15 20 Н/мм2.

Условие прочности по напряжениям кручения удобно решать относительно диаметра вала

.

Это – минимальный диаметр вала. На всех других участках вала он может быть только больше. Вычисленный минимальный диаметр вала округляется до ближайшего большего из нормального ряда. Этот диаметр является исходным для дальнейшего проектирования.

- Уточнённый расчёт валов

На данном этапе учитывает не только вращающий, но и изгибающие моменты. Выполняется на этапе эскизной компоновки, когда предварительно выбраны подшипники, известна длина всех участков вала, известно положение всех колёс на валу, рассчитаны силы, действующие на вал.

Чертятся расчётные схемы вала в двух плоскостях. По известным силам в зубчатых передачах и расстояниям до опор строятся эпюры изгибающих моментов в горизонтальной и фронтальной плоскостях. Затем вычисляется суммарный изгибающий момент

Далее рассчитывается и строится эпюра эквивалентного "изгибающе-вращающего" момента

где = 0,75 или 1 в зависимости от принятой энергетической теории прочности [5], принимаемый большинством авторов равным 1.

Вычисляется эквивалентное напряжение от совместного действия изгиба и кручения экв = Мэкв / Wp.

Уравнение также решается относительно минимального диаметра вала

Или то же самое для сравнения с допускаемыми нормальными напряжениями:

Полученный в уточнённом расчёте минимальный диаметр вала принимается окончательно для дальнейшего проектирования.

- Расчёт вала на выносливость

Выполняется как проверочный на стадии рабочего проектирования, когда практически готов рабочий чертёж вала, т.е. известна его точная форма, размеры и все концентраторы напряжений: шпоночные пазы, кольцевые канавки, сквозные и глухие отверстия, посадки с натягом, галтели (плавные, скруглённые переходы диаметров).

При расчёте полагается, что напряжения изгиба изменяются по симметричному циклу, а касательные напряжения кручения – по отнулевому пульсирующему циклу.

Проверочный расчёт вала на выносливость по существу сводится к определению фактического коэффициента запаса прочности n, который сравнивается с допускаемым

Здесь n и n - коэффициенты запаса по нормальным и касательным напряжениям

где -1 и -1 – пределы выносливости материала вала при изгибе и кручении с симметричным циклом; k и k – эффективные коэффициенты концентрации напряжений при изгибе и кручении, учитывающие галтели, шпоночные канавки, прессовые посадки и резьбу; и – масштабные коэффициенты диаметра вала; a и a – амплитудные значения напряжений; m и m – средние напряжения цикла (m= 0, m= a); и – коэффициенты влияния среднего напряжения цикла на усталостную прочность зависят от типа стали.

Вычисление коэффициентов запаса прочности по напряжениям подробно излагалось в курсе "Сопротивление материалов", в разделе "Циклическое напряжённое состояние".

Если коэффициент запаса оказывается меньше требуемого, то сопротивление усталости можно существенно повысить, применив поверхностное упрочнение: азотирование, поверхностную закалку токами высокой частоты, дробеструйный наклёп, обкатку роликами и т.д. При этом можно получить увеличение предела выносливости до 50% и более.

КОНТРОЛЬНЫЕ ВОПРОСЫ

- Чем различаются валы и оси ?

- Какой динамический характер имеют напряжения изгиба в валах и осях ?

- Каковы причины поломок валов и осей ?

- В каком порядке выполняются этапы прочностного расчёта валов ?

- Какой диаметр определяется в проектировочном расчёте валов ?

ОПОРЫ ВАЛОВ И ОСЕЙ – ПОДШИПНИКИ

Валы и оси поддерживаются специальными деталями, которые являются опорами. Название "подшипник" происходит от слова "шип" (англ. shaft, нем. zappen, голл. shiffen – вал). Так раньше называли хвостовики и шейки вала, где, собственно говоря, подшипники и устанавливаются.

Назначение подшипника состоит в том, что он должен обеспечить надёжное и точное соединение вращающейся (вал, ось) детали и неподвижного корпуса. Следовательно, главная особенность работы подшипника – трение сопряжённых деталей.

По характеру трения подшипники разделяют на две большие группы:

- подшипники скольжения (трение скольжения);

- подшипники качения (трение качения).

ПОДШИПНИКИ СКОЛЬЖЕНИЯ

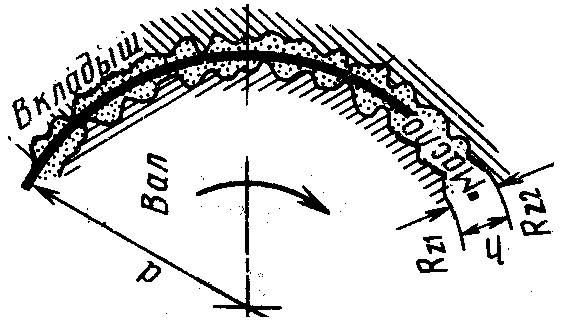

Основным элементом таких подшипников является вкладыш из антифрикционного материала или, по крайней мере, c антифрикционным покрытием. Вкладыш устанавливают (вкладывают) между валом и корпусом подшипника [43].

Трение скольжения безусловно больше трения качения, тем не менее, достоинства подшипников скольжения заключаются в многообразных областях использования:

- в разъёмных конструкциях (см. рисунок);

- при больших скоростях вращения (газодинамические подшипники в турбореактивных двигателях при n 10 000 об/мин);

- при необходимости точного центрирования осей;

- в машинах очень больших и очень малых габаритов;

- в воде и других агрессивных средах.

Недостатки таких подшипников – трение и потребность в дорогих антифрикционных материалах.

Кроме того, подшипники скольжения применяют во вспомогательных, тихоходных, малоответственных механизмах.

Характерные дефекты и поломки подшипников скольжения вызваны трением [41]:

- температурные дефекты (заедание и выплавление вкладыша);

- абразивный износ;

- усталостные разрушения вследствие пульсации нагрузок.

При всём многообразии и сложности конструктивных вариантов подшипниковых узлов скольжения принцип их устройства состоит в том, что между корпусом и валом устанавливается тонкостенная втулка из антифрикционного материала, как правило, бронзы или бронзовых сплавов, а для малонагруженных механизмов из пластмасс. Имеется успешный опыт эксплуатации в тепловозных дизелях М753 и М756 тонкостенных биметаллических вкладышей толщиной не более 4 мм, выполненных из стальной полосы и алюминиево-оловянного сплава АО 20-1.

Большинство радиальных подшипников имеет цилиндрический вкладыш, который, однако, может воспринимать и осевые нагрузки за счёт галтелей на валу и закругления кромок вкладыша. Подшипники с коническим вкладышем применяются редко, их используют при небольших нагрузках, когда необходимо систематически устранять ("отслеживать") зазор от износа подшипника для сохранения точности механизма.

Для правильной работы подшипников без износа поверхности цапфы и втулки должны быть разделены слоем смазки достаточной толщины. В зависимости от режима работы подшипника в нём может быть:

- жидкостное трение, когда рабочие поверхности вала и вкладыша разделены слоем масла, толщина которого больше суммы высот шероховатости поверхностей; при этом масло воспринимает внешнюю нагрузку, изолируя вал от вкладыша, предотвращая их износ. Сопротивление движению очень мало;

- полужидкостное трение, когда неровности вала и вкладыша могут касаться друг друга и в этих местах происходит их схватывание и отрыв частиц вкладыша. Такое трение приводит к абразивному износу даже без попадания пыли извне.

Обеспечение режима жидкостного трения является основным критерием расчёта большинства подшипников скольжения. При этом одновременно обеспечивается работоспособность по критериям износа и заедания.

Критерием прочности, а следовательно, и работоспособности подшипника скольжения являются контактные напряжения в зоне трения или, что, в принципе, то же самое – контактное давление. Расчётное контактное давление сравнивают с допускаемым p = N /(l d) [p]. Здесь N – сила нормального давления вала на втулку (реакция опоры), l - рабочая длина втулки подшипника, d – диаметр цапфы вала.

Иногда удобнее сравнивать расчётное и допускаемое произведение давления на скорость скольжения. Скорость скольжения легко рассчитать, зная диаметр и частоту вращения вала.

Произведение давления на скорость скольжения характеризует тепловыделение и износ подшипника. Наиболее опасным является момент пуска механизма, т.к. в покое вал опускается ("ложится") на вкладыш и при начале движения неизбежно сухое трение.

ПОДШИПНИКИ КАЧЕНИЯ

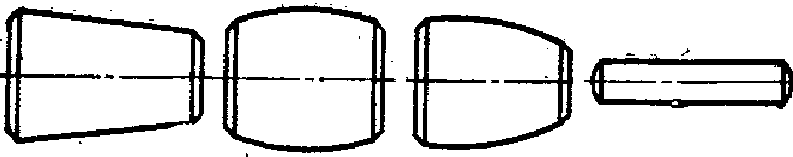

Принцип их конструкции заключается в наличии между валом и корпусом группы одинаковых круглых тел, называемых телами качения [2,28].

Это могут быть или шарики, или ролики (короткие толстые либо длинные иглообразные), или конические ролики, или бочкообразные, или даже спиралевидные пружины. Обычно подшипник выполняется как самостоятельная сборочная единица, состоящая из наружного и внутреннего колец, между которыми и помещены тела качения.

Тела качения во избежание ненужного контакта друг с другом и равномерного распределения по окружности заключены в специальную кольцеобразную обойму – сепаратор (лат. Separatum – разделять).

В некоторых конструкциях, где приходится бороться за уменьшение радиальных габаритов, применяются т.н. "бескольцевые" подшипники, когда тела качения установлены непосредственно между валом и корпусом. Однако нетрудно догадаться, что такие конструкции требуют сложной, индивидуальной, а, следовательно, и дорогой сборки-разборки.

Достоинства подшипников качения:

- низкое трение, низкий нагрев;

- экономия смазки;

- высокий уровень стандартизации;

- экономия дорогих антифрикционных материалов.

Недостатки подшипников качения:

- высокие габариты (особенно радиальные) и вес;

- высокие требования к оптимизации выбора типоразмера;

- слабая виброзащита, более того, подшипники сами являются генераторами вибрации за счёт даже очень малой неизбежной разноразмерности тел качения.

Подшипники качения классифицируются по следующим основным признакам:

- форма тел качения;

- габариты (осевые и радиальные);

- точность выполнения размеров;

- направление воспринимаемых сил.

По форме тел качения подшипники делятся на:

- Шариковые (быстроходны, способны к самоустановке за счёт возможности некоторого отклонения оси вращения);

- Роликовые – конические, цилиндрические, игольчатые (более грузоподъёмны, но из-за точно фиксированного положения оси вращения не способны самоустанавливаться, кроме бочкообразных роликов).

По радиальным габаритам подшипники сгруппированы в семь серий:

По осевым габаритам подшипники сгруппированы в четыре серии:

По классам точности подшипники различают следующим образом:

- "0" – нормального класса;

- "6" – повышенной точности;

- "5" – высокой точности;

- "4" – особовысокой точности;

- "2" – сверхвысокой точности.

При выборе класса точности подшипника необходимо помнить о том, что "чем точнее, тем дороже".

По воспринимаемым силам все подшипники делятся на четыре группы. Вычислив радиальную Fr и осевую Fa реакции опор вала, конструктор может выбрать:

- Радиальные подшипники (если Fr << Fa), воспринимающие только радиальную нагрузку и незначительную осевую. Это цилиндрические роликовые (если Fa = 0) и радиальные шариковые подшипники.

- Радиально-упорные подшипники (если Fr > Fa), воспринимающие большую радиальную и меньшую осевую нагрузки. Это радиально-упорные шариковые и конические роликовые с малым углом конуса.

- Упорно-радиальные подшипники (если Fr < Fa), воспринимающие большую осевую и меньшую радиальную нагрузки. Это конические роликовые подшипники с большим углом конуса.

- Упорные подшипники, "подпятники" (если Fr << Fa), воспринимающие только осевую нагрузку. Это упорные шариковые и упорные роликовые подшипники. Они не могут центрировать вал и применяются только в сочетании с радиальными подшипниками.

Материалы подшипников качения назначаются с учётом высоких требований к твёрдости и износостойкости колец и тел качения.

Здесь используются шарикоподшипниковые высокоуглеродистые хромистые стали ШХ15 и ШХ15СГ, а также цементируемые легированные стали 18ХГТ и 20Х2Н4А.

Твёрдость колец и роликов обычно HRC 60 65, а у шариков немного больше – HRC 62 66, поскольку площадка контактного давления у шарика меньше. Сепараторы изготавливают из мягких углеродистых сталей либо из антифрикционных бронз для высокоскоростных подшипников. Широко внедряются сепараторы из дюралюминия, металлокерамики, текстолита, пластмасс.

6.2.1. Причины поломок и критерии расчёта подшипников

Главная особенность динамики подшипника – знакопеременные нагрузки.

Циклическое перекатывание тел качения может привести к появлению усталостной микротрещины. Постоянно прокатывающиеся тела качения вдавливают в эту микротрещину смазку. Пульсирующее давление смазки расширяет и расшатывает микротрещину, приводя к усталостному выкрашиванию и, в конце концов, к поломке кольца. Чаще всего ломается внутреннее кольцо, т.к. оно меньше наружного и там, следовательно, выше удельные нагрузки. Усталостное выкрашивание – основной вид выхода из строя подшипников качения.

В подшипниках также возможны статические и динамические перегрузки, разрушающие как кольца, так и тела качения.

Следовательно, при проектировании машины необходимо определить, во-первых, количество оборотов (циклов), которое гарантированно выдержит подшипник, а, во-вторых - максимально допустимую нагрузку, которую выдержит подшипник.

Вывод: работоспособность подшипника сохраняется при соблюдении двух критериев:

- Долговечность.

- Грузоподъёмность.

Расчёт номинальной долговечности подшипника

Номинальная долговечность это число циклов (или часов), которые подшипник должен проработать до появления первых признаков усталости. Существует эмпирическая (найденная из опыта) зависимость для определения номинальной долговечности Ln = ( C / P ), [млн. оборотов],

где С – грузоподъёмность, Р – эквивалентная динамическая нагрузка, = 0,3 для шариков, = 0,33 для роликов.

Номинальную долговечность можно вычислить и в часах

Lh = (106 / 60 n) Ln , [часов],

где n – частота вращения вала.

Эквивалентная динамическая нагрузка это такая постоянная нагрузка, при которой долговечность подшипника та же, что и при реальных условиях работы. Здесь для радиальных и радиально упорных подшипников подразумевается радиальная нагрузка, а для упорных и упорно-радиальных - центральная осевая нагрузка.

Эквивалентная динамическая нагрузка вычисляется по эмпирической формуле

P = ( V X Fr + Y Fa ) KБ KТ,

где Fr , Fa – радиальная и осевая реакции опор;

V – коэффициент вращения вектора нагрузки ( V = 1 если вращается внутреннее кольцо, V = 1,2 если вращается наружное кольцо)

X, Y – коэффициенты радиальной и осевой нагрузок, зависящие от типа подшипников, определяются по справочнику;

КБ – коэффициент безопасности, учитывающий влияние динамических условий работы (КБ = 1 для передач, КБ = 1,8 для подвижного состава),

КТ – коэффициент температурного режима (до 100оС КТ =1).

Грузоподъёмность это постоянная нагрузка, которую группа идентичных подшипников выдержит в течение одного миллиона оборотов. Здесь для радиальных и радиально упорных подшипников подразумевается радиальная нагрузка, а для упорных и упорно-радиальных - центральная осевая нагрузка. Если вал вращается медленнее одного оборота в минуту, то речь идёт о статической грузоподъёмности C0, а если вращение быстрее одного оборота в минуту, то говорят о динамической грузоподъёмности C. Величина грузоподъёмности рассчитывается при проектировании подшипника, определяется на экспериментальной партии подшипников и заносится в каталог.

Методика выбора подшипников качения

Опытный проектировщик может назначать конкретный тип и размер подшипника, а затем делать проверочный расчёт. Однако здесь требуется большой конструкторский опыт, ибо в случае неудачного выбора может не выполниться условие прочности, тогда потребуется выбрать другой подшипник и повторить проверочный расчёт.

Во избежание многочисленных "проб и ошибок" можно предложить методику выбора подшипников, построенную по принципу проектировочного расчёта, когда известны нагрузки, задана требуемая долговечность, а в результате определяется конкретный типоразмер подшипника из каталога [31].

Методика выбора состоит из пяти этапов:

- Вычисляется требуемая долговечность подшипника исходя из частоты вращения и заданного заказчиком срока службы машины.

- По найденным ранее реакциям опор выбирается тип подшипника (радиальный, радиально-упорный, упорно-радиальный или упорный), из справочника находятся коэффициенты радиальной и осевой нагрузок Х, У.

- Рассчитывается эквивалентная динамическая нагрузка.

- Определяется требуемая грузоподъёмность C = P*L(1/).

- По каталогу, исходя из требуемой грузоподъёмности, выбирается конкретный типоразмер ("номер") подшипника, причём должны выполняться два условия:

- грузоподъёмность по каталогу не менее требуемой;

- внутренний диаметр подшипника не менее диаметра вала.

Особенности проектирования подшипниковых узлов

Неточность монтажа, нагрев, деформации вала могут привести к заклиниванию вращающихся колёс, что, особенно в момент движения, чревато весьма неприятными последствиями. Предотвращение этого достигается различными мероприятиями [2, 14,24,25]:

Схемы установки подшипников

Применяют фиксированные и плавающие опоры. В фиксированных внутренние и наружные кольца неподвижны в осевом направлении. В плавающих внешнее кольцо может перемещаться в осевом направлении за счёт установки подшипника в специальном стакане с зазором. Плавающей обычно делают ту опору, где меньше радиальная нагрузка. При большом расстоянии между опорами (вал червяка) фиксированная опора для жёсткости имеет два подшипника. Для свободных температурных перемещений подходят радиальные роликоподшипники с цилиндрическими роликами и радиальные шарикоподшипники с незакреплёнными наружными кольцами.

Короткие валы при слабом нагреве можно устанавливать на подшипники враспор, когда один подшипник фиксирует осевое смещение вала в одну сторону, а другой – в другую. Схема с фиксацией подшипников враспор удобна в монтаже, но требует жёстких допусков на линейные размеры и опасна возможным защемлением тел качения при нагреве. При установке враспор для радиальных подшипников оставляют осевой зазор, а для радиально-упорных предусматривают осевую регулировку.

Крепление подшипников на валу и в корпусе

Для восприятия осевых нагрузок кольца подшипника закрепляют на валу и в корпусе.

Для закрепления внутренних колец на валу применяются различные средства:

- уступы вала (а);

- пружинные стопорные кольца (б,е);

- торцовые шайбы (в);

- упорные гайки (г,ж);

- конические разрезные втулки (д,з).

Для фиксации наружных колец применяют:

- уступы в корпусе и стакане (а);

- крышки (б);

- крышки и уступы (в,г);

- упорные борта (д);

- врезные крышки при разъёмных корпусах (е);

- пружинные кольца (ж,з).

Радиально-упорные подшипники требуют осевого регулирования, которое делается смещением наружного кольца:

- прокладками из металла (а);

- крепёжным винтом (б,г) при малых осевых силах;

- резьбовой крышкой или кольцом (в).

Жёсткость подшипников и их предварительный натяг

Деформации подшипников качения примерно равны деформациям валов. Поддержание высокой жёсткости подшипниковых узлов обеспечивает точность вращения системы. Максимальную жёсткость имеют точные роликоподшипники.

Жёсткость увеличивается предварительным натягом, суть которого в выборке зазоров и начальном сжатии тел качения. Это достигается взаимным осевым смещением колец посредством:

- затяжки резьбы (а);

- пружинами (б);

- установкой втулок (в);

- шлифовкой торцов колец (г).

Излишний преднатяг приводит к усилению износа сепаратора из-за набегания на него части тел качения и отставания другой части в связи с разными их диаметрами.

Уплотняющие устройства

Это специальные детали, выполненные из мягких упругих материалов (мягкие металлы, резина, пластмасса, войлок и т.п.), которые предотвращают вытекание смазки из подшипниковых узлов и попадание в них загрязнения.

По принципу действия уплотнения разделяются на:

- контактные манжетные, войлочные, с металлическими кольцами (а,б), применяются на низких и средних скоростях, дают плотный контакт подвижных и неподвижных деталей;

- щелевые и лабиринтные, препятствуют протеканию жидкостей и даже газа через каскад щелей и камер (в,г,д,е), так, типовая букса грузового вагона имеет четырёхкамерное лабиринтное уплотнение с зазором 0,8 мм;

- центробежные (ж,з);

- комбинированные.

Известны конструкции подшипников со встроенными уплотнениями.

Посадки подшипников на вал и в корпус

При проектировании подшипниковых узлов принципиальное значение имеет сопряжение (посадка) внутренних колец с валом и наружных с корпусом [14]. Поскольку подшипники являются стандартными узлами, то валы и корпуса должны приспосабливаться к ним. Внутренние кольца сажают на вал по системе отверстия, а наружные в корпус по системе вала. При том, что поле допусков внутреннего кольца направлено не в тело, а к центру, посадки на вал получаются более плотными, чем обычно в системе отверстия.

В зависимости от режима работы машины, чем больше нагрузка и сильнее толчки, тем более плотными должны быть посадки. Чем быстроходнее машина (меньше нагрузки, выше температуры), тем посадки должны быть свободнее.

Посадки роликоподшипников должны быть более плотными в связи с большими нагрузками. Посадки радиально-упорных подшипников плотнее, чем у радиальных, у которых посадочные натяги искажают зазоры. Посадки крупных подшипников из-за больших сил назначают плотнее, чем у средних и мелких. Рекомендации по выбору посадок по мере роста нагрузок в опорах можно сформулировать следующим образом:

- Допуски валов при вращающемся вале – js6; k6; m6; n6.

- Допуски валов при вращающемся корпусе – g6; h6.

- Допуски корпуса при вращающемся вале – H7; H6; Js7; Js6; K7.

- Допуски корпуса при вращающемся корпусе – K7; M7; N7; P7.

Монтаж и демонтаж подшипников

Нередко наблюдаются случаи, когда повреждения подшипников вызваны небрежным, безграмотным монтажём и демонтажём.

Подшипники со значительным натягом на валу следует монтировать нагретыми в масле или охлаждать вал сухим льдом. В остальных случаях подшипники можно напрессовывать на вал с помощью пресса.

Посадка подшипника ударами молотка через оправку из мягкого металла допустима только при малых натягах для мелких и средних подшипников. Демонтаж допускается только с помощью специальных съёмников.

Общий принцип: усилие прикладывается только к тому кольцу, которое установлено с натягом и не должно передаваться на тела качения.

Смазка подшипников качения

Применяется как для снижения трения, так и для повышения теплоотвода.

Пластичные (густые) смазки более легки в обслуживании, меньше расходуются, удобны в применении в труднодоступных местах, куда закладываются при сборке, заполняют и герметизируют зазоры [20]. Их недостаток в том, что в конструкции требуется предусматривать специальные полости. Эту полость первоначально заполняют на 2/3 объёма при n 1500 об/мин или на 1/2 объёма при n > 1500 об/мин. В дальнейшем обычно через каждые три месяца через специальные устройства (пресс-маслёнки) добавляют свежую смазку, а через год её меняют с предварительной разборкой и промывкой узла. При консистентной смазке необходимо применение щелевых, лабиринтных и центробежных уплотнений.

Жидкие смазки [14, 24, 25, 29, 38] применяются при более высоких температурах, когда густые плавятся и вытекают. Обеспечивают минимальные потери на трение. Обычный способ в случае нижнего расположения червяка – организация масляных ванн (например, картер двигателя и т.п.), в которых масло налито до уровня нижнего тела качения. В зубчатых передачах колёса погружают не более чем на высоту зуба, во избежание больших потерь на перемешивание масла. Уровень масла контролируется щупом-маслоуказателем, как, например, в двигателях легковых автомобилей.

Разбрызгивание масла внутри корпуса механизмов происходит с помощью специальных лопастей-крыльчаток либо зубчатых колёс и применяется для создания масляного тумана, который способствует выравниванию температуры и теплоотводу от механизма. Однако проектировщику не следует надеяться на то, что разбрызгиванием будут достаточно смазаны подшипники, находящиеся выше уровня масляной ванны.

КОНТРОЛЬНЫЕ ВОПРОСЫ

- Что является обязательным элементом в конструкции подшипников скольжения ?

- Какие поломки наблюдаются у подшипников скольжения ?

- Для чего в подшипниках качения применяется смазка ?

- Какие режимы трения возможны в подшипниках скольжения со смазкой ?

- Что считается критерием работоспособности подшипников качения ?

- В чём заключается принцип конструкции подшипников качения ?

- Какие тела качения применяются в подшипниках ?

- Для чего в подшипниках качения устанавливают сепаратор ?

- Каковы достоинства и недостатки подшипников качения ?

- По каким признакам классифицируются подшипники качения ?

- Какие типы подшипников назначаются в зависимости от действующих в опорах нагрузок ?

- Каковы причины поломок и критерии расчёта подшипников качения ?

- Что такое долговечность подшипника ?

- Что такое грузоподъёмность подшипника ?

- Что такое эквивалентная динамическая нагрузка на подшипник и как она определяется ?

- Как фиксируются внутреннее и наружное кольца подшипника качения ?

- Как и зачем регулируется жёсткость подшипника качения ?

- С какой целью применяются уплотнения в подшипниковых узлах ?

- Какие типы уплотнений применяют для подшипниковых узлов ?

- Какие посадки на вал и в корпус назначаются для подшипников качения ?

- Как выполняется монтаж и демонтаж подшипников качения ?

- Какие виды смазок применяются для подшипников качения ?

МУФТЫ

Это устройства для соединения валов и передачи между ними вращающего момента [34].

Муфты могут передавать вращающий момент и валам, и другим деталям (колёсам, шкивам и т.д.). Соединяют соосные и несоосные валы. Муфты существуют потому, что всегда есть некоторая несоосность, перекосы, взаимная подвижность валов. Конструкции муфт весьма разнообразны. Простейшая муфта сделана из куска ниппельной трубочки и соединяет вал электромоторчика с крыльчаткой автомобильного омывателя стекла. Муфты турбокомпрессоров реактивных двигателей состоят из сотен деталей и являются сложнейшими саморегулирующимися системами.

Группы муфт различают по их физической природе.

- Муфты механического действия.

- Муфты электрического (электромагнитного) действия.

- Муфты гидравлического или пневматического действия.

Классы муфт различают по режиму соединения валов.

- Нерасцепляемые (постоянные, соединительные) – соединяют валы постоянно, образуют длинные валы.

- Управляемые – соединяют и разъединяют валы в процессе работы, например, широко известная автомобильная муфта сцепления.

- Самодействующие – срабатывают автоматически при заданном режиме работы.

- Прочие.

Основная характеристика муфты – передаваемый вращающий момент.

Существенные показатели – габариты, масса, момент инерции.

Муфта, рассчитанная на передачу определённого вращающего момента, выполняется в нескольких модификациях для разных диаметров валов. Муфты – автономные узлы, поэтому они легко стандартизируются.

Муфты рассчитывают по их критериям работоспособности:

- прочности при циклических и ударных нагрузках,

- износостойкости,

- жёсткости.

На практике муфты подбираются из каталога по величине передаваемого момента M = MВалаK, где МВала – номинальный момент, определённый расчётом динамики механизма, К – коэффициент режима работы: К = 1 1,5 спокойная работа, лёгкие машины; К = 1,5 2 переменные нагрузки, машины среднего веса (поршневые компрессоры); К = 2 6 ударные нагрузки, большие массы (прессы, молоты). Для двигателей транспортных машин К завышают на 20 40 % в зависимости от числа цилиндров.

ЖЁСТКИЕ МУФТЫ

Могут быть втулочными или фланцевыми.

Втулочные иногда называются глухими. Это самые простые конструкции и обычно применяются в лёгких машинах на валах диаметром до 70 мм. Требуют точной соосности, затрудняют сборку-разборку, имеют малую жёсткость на изгиб. Их работоспособность определяется прочностью в местах крепления к валам.

Чаще применяются фланцевые жёсткие муфты, т.к. они допускают лёгкую сборку-разборку. Такие конструкции имеют две полумуфты в виде фланцев, устанавливаемых на концах валов с натягом и стянутых болтами. Вращающий момент передаётся за счёт сил трения между фланцами, а когда болты вставлены без зазора, то также и болтами. Фланцевые муфты стандартизованы в диапазоне диаметров 12 250 мм и передают моменты 0,8 4500 кГм. В тяжёлых машинах фланцы приваривают к валам.

КОМПЕНСИРУЮЩИЕ МУФТЫ

Иногда называют самоустанавливающимися. Они соединяют валы с небольшими смещениями осей.

Наиболее популярна конструкция зубчатой муфты. Она компенсирует осевые, радиальные и угловые смещения валов. Состоит из двух втулок (полумуфт с зубьями) и надетой на них обоймы с внутренними зубьями. Зубчатые зацепления выполняют с боковым зазором; зубьям придают бочкообразную форму; венцы полумуфт располагают на некотором расстоянии друг от друга. Зубчатые муфты малы и легки, весьма грузоподъёмны (до 100000 кГм), высокооборотны.

Однако эти муфты чувствительны к перекосам. Кроме того, при перекосах валов вследствие трения в зубьях муфта нагружает валы изгибающим моментом примерно 10% от вращающего.

Несущая способность муфт резко падает с ростом перекоса валов.

Размеры муфт подбирают по таблицам в зависимости от вращающего момента, который находят по наибольшему длительно действующему моменту на ведущем валу.

ПОДВИЖНЫЕ МУФТЫ

Допускают соединение валов с повышенным взаимным смещением осей как вызванными неточностями, так и специально заданными конструктором.

Ярким представителем этого семейства являются шарнирные муфты. Идея муфты впервые предложена Джероламо Кардано в 1570 г. и доведена до инженерного решения Робертом Гуком в 1770 г. Поэтому иногда в литературе они называются карданными муфтами, а иногда – шарнирами Гука.

Шарнирные муфты соединяют валы под углом до 45о, позволяют создавать цепные валы с передачей вращения в самые недоступные места. Всё это возможно потому, что крестовина является не одним шарниром, а сразу двумя с перпендикулярными осями.

Прочность карданной муфты ограничена прочностью крестовины, в особенности мест крепления пальцев крестовины в отверстиях вилок. Поломка крестовины – весьма частый дефект, известный, практически, каждому автовладельцу.

Муфты выбираются по каталогу. Проверочный расчёт ведётся для рабочих поверхностей шарниров на смятие, проверяется прочность вилок и крестовины.

Малогабаритные шарнирные муфты стандартизованы в диапазоне диаметров 8 40 мм и моментов 1,25 128 кГм. Крестовина выполнена в виде параллелепипеда. Шарнир образуется с помощью вставных осей, одна из которых длинная, а другая состоит их двух коротких втулок, стянутых заклёпкой. Конструкция весьма технологична.

УПРУГИЕ МУФТЫ

Предназначены главным образом для смягчения (амортизации) ударов, толчков и вибрации. Кроме того, допускают некоторую компенсацию смещений валов.

Главная особенность таких муфт – наличие металлического или неметаллического упругого элемента. Способность упругих муфт противостоять ударам и вибрации значительно повышает долговечность машин.

Муфта с упругой торообразной оболочкой может, фактически, рассматриваться, как упругий шарнир Гука. Она способна компенсировать значительные неточности монтажа валов.

Лёгок монтаж, демонтаж и замена упругого элемента. Допускаются радиальные смещения 1 5 мм, осевые 2 6 мм, угловые 1,5 2о, угол закручивания 5 30о.

Несущая способность (и прочность) муфт зависит от крепления оболочки к фланцам. Стандартизованы муфты с неразрезной упругой оболочкой в диапазоне моментов 2 2500 кГм.

Широкое применение находит упругая втулочно-пальцевая муфта ("МУВП").

Здесь нет необходимости крепить резину к металлу, легко заменять упругие элементы при износе.

В этих муфтах момент передаётся через пальцы и насаженные на них упругие элементы в форме колец или гофрированных втулок. Такие муфты легки в изготовлении, просты в конструкции, удобны в эксплуатации и поэтому получили широкое применение, особенно для передачи вращения от электродвигателя.

Муфты нормализованы в размерах 16 150 мм и моментов 3,2 1500 кГм.

К сожалению, радиальные и угловые смещения существенно снижают срок службы упругих элементов и повышают нагрузки на валы и опоры.

Муфты рассчитывают по допускаемым давлениям между пальцами и упругими втулками

P = 2 Mвр / (zDdl) [p],

где z – число пальцев, d – диаметр пальца, l – длина упругого элемента, D – диаметр расположения осей пальцев. Допускаемое давление обычно 30 кГ/см2.

Пальцы муфты рассчитывают на изгиб.

ФРИКЦИОННЫЕ МУФТЫ

Передают вращающий момент благодаря силам трения, возникающим в контакте между элементами муфты (лат. frictio - трение). Силы трения легко регулируются изменением силы сжатия трущихся поверхностей. Поэтому фрикционные муфты допускают плавное сцепление при любой скорости, что успешно используется, например, в конструкции автомобильного сцепления.

Кроме того, фрикционная муфта не может передать через себя момент больший, чем момент сил трения, поскольку начинается проскальзывание контактирующих фрикционных элементов, поэтому фрикционные муфты являются эффективными неразрушающимися предохранителями для защиты машины от динамических перегрузок.

Встречаются различные формы рабочих поверхностей фрикционных элементов:

- дисковые, в которых трение происходит по торцевым поверхностям дисков (одно- и многодисковые);

- конусные, в которых рабочие поверхности имеют коническую форму;

- цилиндрические, имеющие цилиндрическую поверхность контакта (колодочные, ленточные и т.д.).

Главной особенностью работы фрикционных муфт является сжатие поверхностей трения. Отсюда ясно, что такие муфты рассчитываются на прочность по контактному давлению (аналогично напряжениям смятия). Для каждой конструкции необходимо вычислить сжимающую силу и разделить её на площадь контакта. Расчётное контактное давление не должно быть больше допускаемого для данного материала.

КОНТРОЛЬНЫЕ ВОПРОСЫ

- Для чего существуют муфты ?

- Каковы главные признаки классификации муфт ?

- Какая характеристика муфты считается главной ?

- Каковы принципы конструкции и работы жёстких муфт ?

- Каковы принципы конструкции и работы шарнирных муфт ?

- Каковы принципы конструкции и работы упругих муфт ?

- Как устроена и как работает упруго втулочно-пальцевая муфта (МУВП) ?

- За счёт каких сил работают фрикционные муфты ?

- Какие критерии прочности применяют для фрикционных муфт ?

СОЕДИНЕНИЯ ДЕТАЛЕЙ МАШИН

Детали объединяются в машину посредством соединений.

Соединения состоят из соединительных деталей и прилегающих частей соединяемых деталей, форма которых подчинена задаче соединения. В отдельных конструкциях специальные соединительные детали могут отсутствовать. Все соединения делятся на:

- Неразъёмные, разборка которых возможна лишь при разрушении соединяющих или соединяемых деталей;

- Разъёмные, позволяющие разборку без разрушения.

- Выбор типа соединения определяет конструктор.

НЕРАЗЪЁМНЫЕ СОЕДИНЕНИЯ

Сварные соединения

Не имеют соединяющих деталей. Выполняются за счёт местного нагрева и диффузии (перемешивания частиц) соединяемых деталей. Создают, практически, одну целую, монолитную деталь. Весьма прочны, т.к. используют одну из самых могучих сил природы - силы межмолекулярного сцепления.

Сварку (дуговую электросварку) изобрел в 1882 году российский инженер Н.И. Бенардос. С тех пор технология процесса значительно усовершенствована. Прочность сварного шва теперь практически не отличается от монолита, освоена сварка всех конструкционных материалов, включая алюминий и неметаллы.

Сварные соединения (швы) по взаимному расположению соединяемых элементов делятся на следующие группы:

Для сварки характерна высокая экономичность: малая трудоёмкость; сравнительная дешевизна оборудования; возможность автоматизации; отсутствие больших сил, как, например, в кузнечно-прессовом производстве; отсутствие больших объёмов нагретого металла, как, например, в литейном производстве. Однако говорить обо всех этих достоинствах имеет смысл только при хорошо налаженном и организованном технологическом процессе сварки.

Недостатки сварки состоят в том, что при низком качестве шва возникают температурные повреждения материала, кроме того, из-за неравномерности нагрева возникает коробление деталей. Это устраняется либо привлечением квалифицированного (высокооплачиваемого) сварщика, либо применением автоматической сварки, а также специальными приспособлениями, в которых деталь фиксируется до полного остывания.

Общее условие проектирования сварных соединений – обеспечение равнопрочности шва и свариваемых деталей [27].

Расчёт на прочность сварных швов

По ориентации относительно приложенных сил различают:

- лобовые швы – перпендикулярные силам;

- фланговые швы – параллельны силам;

- косые швы – под углом к силам.

Эти виды швов в различных сочетаниях применяются в разных соединениях.

Соединения встык обычно выполняются лобовыми швами. При качественной сварке соединения разрушаются не по шву, а в зоне температурного влияния. Поэтому рассчитываются на прочность по сечению соединяемых деталей без учёта утолщения швов. Наиболее частые случаи – работа на растяжение и на изгиб.

Напряжения растяжения: раст = Q / S = Q / b [раст]шва.

Напряжения изгиба: изг = Mизг / W = 6 Mизг / b 2 [изг]шва.

Допускаемые напряжения шва [ раст]шва и [ изг]шва принимаются в размере 90% от соответствующих допускаемых напряжений материала свариваемых деталей.

Соединения внахлёстку выполняются лобовыми, фланговыми и косыми швами.

Лобовые швы в инженерной практике рассчитывают только по касательным напряжениям. За расчётное сечение принимают биссектрису m-m, где обычно наблюдается разрушение. Расчёт только по касательным напряжениям не зависит от угла приложения нагрузки.

При этом = Q / (0,707 k l) [']шва.

Фланговые швы характерны неравномерным распределением напряжений, поэтому их рассчитывают по средним касательным напряжениям. При действии растягивающей силы касательные напряжения равны:

= Q / (2*0,707 l) [']шва.

При действии момента: = M / (0,707 k l) [']шва.

Если швы несимметричны, то нагрузка на фланговые швы распределяется по закону рычага Q1,2 = Q l1,2 / ( l1 + l2), где l1 и l2 – длины швов.

При этом швы рассчитывают по соответствующим нагрузкам, а длины швов назначают пропорционально этим нагрузкам. Касательные напряжения в швах 1,2 = Q1,2 / (1,414 l1,2 ) [']шва.

Косые швы рассчитываются аналогичным образом. Нагрузка Q раскладывается на проекции в продольном и нормальном направлениях к шву, а далее выполняются расчёты лобового и флангового швов.

Комбинированные лобовые и фланговые швы рассчитывают на основе принципа распределения нагрузки пропорционально несущей способности отдельных швов. При действии силы Q касательные напряжения равны:

Q = Q / [0,707 k ( 2lф+ lл )] [']шва.

Если действует момент M, то

M = M / [0,707 k lл ( lф+ lл /6)] [']шва.

При совместном действии силы и момента касательные напряжения складываются = М + Q [']шва.

Тавровые и угловые швы соединяют элементы в перпендикулярных плоскостях. Выполняются либо стыковым швом с разделкой кромок (а), либо угловым без разделки кромок (б). При нагружении изгибающим моментом и силой прочность соединения оценивают:

для стыкового шва (а) по нормальным напряжениям

= 6M/ (b2) + Q / (l ) [раст]шва,

для углового шва (б) по касательным напряжениям

= 6M/(1,414 l2k)+ Q / (1,414 l k ) [']шва.

В любом случае для расчёта самых сложных сварных швов сначала необходимо привести силу и момент к шву и распределить их пропорционально несущей способности (длине) всех простых участков. Таким образом, любой сложный шов сводится к сумме простейших расчётных схем.

Заклёпочные соединения

Образуются с помощью специальных деталей – заклёпок [1, 10, 38]. Заклёпка имеет грибообразную форму и выпускается с одной головкой (закладной) вставляется в совместно просверленные детали, а затем хвостовик ударами молотка или пресса расклёпывается, образуя вторую головку (замыкающую). При этом детали сильно сжимаются, образуя прочное, неподвижное неразъёмное соединение.

Достоинства заклёпочного соединения:

- соединяют не свариваемые детали (Al);

- не дают температурных деформаций;

- детали при разборке не разрушаются.

Недостатки заклёпочного соединения:

- детали ослаблены отверстиями;

- высокий шум и ударные нагрузки при изготовлении;

- повышенный расход материала.

Заклёпки изготавливают из сравнительно мягких материалов: Ст2, Ст3, Ст10, Ст15, латунь, медь, алюминий.

Заклёпки стандартизованы и выпускаются в разных модификациях.

- Сплошные с полукруглой головкой (а) ГОСТ 10299-80, 14797-85 для силовых и плотных швов;

- Сплошные с плоской головкой (б) ГОСТ 14801-85 для коррозионных сред;

- Сплошные с потайной головкой (в) ГОСТ 10300-80, 14798-85 для уменьшения аэро- и гидросопротивления (самолёты, катера);

- Полупустотелые (г,д,е) ГОСТ 12641-80, 12643-80 и пустотелые (ж,з,и) ГОСТ 12638-80, 12640-80 для соединения тонких листов и неметаллических деталей без больших нагрузок.

Заклёпки испытывают сдвиг (срез) и смятие боковых поверхностей. По этим двум критериям рассчитывается диаметр назначаемой заклёпки. При этом расчёт на срез – проектировочный, а расчёт на смятие – проверочный.

Здесь и далее имеем в виду силу, приходящуюся на одну заклёпку.

|

При одной плоскости среза диаметр заклёпки:

|

При двух плоскостях среза (накладки с двух сторон):

|

|

|

|

Напряжения смятия на боковых поверхностях заклёпки см = P/Sd []см,

где S – толщина наименьшей из соединяемых деталей. При проектировании заклёпочных швов как, например, в цистернах, необходимо следить, чтобы равнодействующая нагрузок приходилась на центр тяжести шва.

Следует симметрично располагать плоскости среза относительно линии действия сил, чтобы избежать отрыва головок.

Кроме того, необходимо проверять прочность деталей в сечении, ослабленном отверстиями.

РАЗЪЁМНЫЕ СОЕДИНЕНИЯ

Резьбовые соединения

Являются наиболее совершенным, а потому массовым видом разъёмных соединений. Применяются в огромном количестве во всех машинах, механизмах, агрегатах и узлах [4,10].

Основные детали соединения имеют наружную либо внутреннюю винтовую нарезку (резьбу) и снабжены огранёнными поверхностями для захвата гаечным ключом.

Болт – длинный цилиндр с головкой и наружной резьбой. Проходит сквозь соединяемые детали и затягивается гайкой (а) – деталью с резьбовым отверстием. Винт – внешне не отличается от болта, но завинчивается в резьбу одной из соединяемых деталей (б). Шпилька – винт без головки с резьбой на обоих концах (в).

Резьбовые соединения различают по назначению на:

- резьбы крепёжные для фиксации деталей (основная – метрическая с треугольным профилем, трубная – треугольная со скруглёнными вершинами и впадинами, круглая, резьба винтов для дерева) должны обладать самоторможением для надёжной фиксации;

- резьбы ходовые для винтовых механизмов (прямоугольная, трапецеидальна симметричная, трапецеидальная несимметричная упорная) должны обладать малым трением для снижения потерь.

Конструкции винтов и гаек весьма многообразны.

Для малонагруженных и декоративных конструкций применяются винты и болты с коническими и сферическими головками (как у заклёпок), снабжёнными линейными или крестообразными углублениями для затяжки отвёрткой. Для соединения деревянных и пластмассовых деталей применяют шурупы и саморезы – винты со специальным заострённым хвостовиком.

Болты и гайки стандартизованы. В их обозначении указан наружный диаметр резьбы.

Резьбовые соединения имеют ряд существенных достоинств:

- высокая надёжность;

- удобство сборки-разборки;

- простота конструкции;

- дешевизна (вследствие стандартизации);

- технологичность;

- возможность регулировки силы сжатия.

Недостатки резьбовых соединений:

- концентрация напряжений во впадинах резьбы;

- низкая вибрационная стойкость (самоотвинчивание при вибрации).

Это серьёзные недостатки, однако, их можно свести к минимуму и, практически, полностью исключить. Это делается посредством правильного проектировочного расчёта и специальных мер стопорения, называемых на техническом языке "контровка". Известны следующие виды стопорения.

- Стопорение дополнительным трением, за счёт создания дополнительных сил трения, сохраняющихся при снятии с винта внешней нагрузки.

|

|

Контргайка воспринимает основную осевую нагрузку, а сила трения и затяжки в резьбе основной гайки ослабляется. Необходима взаимная затяжка гаек.

|

|

|

Самоконтрящиеся гайки с радиальным натягом резьбы после нарезания резьбы и пластического обжатия специальной шейки гайки на эллипс.

|

|

|

Иногда самоконтрящиеся гайки выполняются с несколькими радиальными прорезями.

|

|

|

Гайки с полиамидными кольцами без резьбы, которая нарезается винтом при завинчивании, обеспечивают большие силы трения. Применяют полиамидную пробку в винте.

|

|

|

Контргайка цангового типа (слева) при навинчивании обжимается на конической поверхности.

Контргайка арочного типа (справа) при навинчивании разгибается и расклинивает резьбу.

|

|

|

Пружинные шайбы обеспечивают трение в резьбе. Повышают сцепление врезанием своих острых срезов. Изготавливаются для правой и левой резьбы. Создают некоторое смещение нагрузки.

|

|

|

У пружинных шайб с несколькими отогнутыми усиками сила упругости направлена строго по оси болта.

Стопорение пружинными шайбами ненадёжно.

|

|

|

При спокойных нагрузках резьбы стопорят специальными винтами через медную или свинцовую прокладку или деформированием гайки с прорезями, перпендикулярными оси.

|

- Стопорение специальными запирающими элементами, полностью исключающими самопроизвольный проворот гайки.

|

|

Шплинты ГОСТ 397-79 сгибают из проволоки полукруглого сечения плоскими сторонами внутрь. Выпадению шплинта препятствуют его петля и разогнутые концы.

|

|

|

Шайбы с лапками ГОСТ 11872-80 стопорят гайки со шлицами при регулировке подшипников качения на валу. Внутренний носик отгибается в канавку винта, а наружные лапки – в шлицы гайки.

|

|

|

У шайб с лапками ГОСТ 3693/95-52 одна отгибается по грани гайки, а другая по грани детали. Стопорение такими шайбами, как и шплинтами, весьма надёжно и широко распространено.

|

|

|

В групповых соединениях головки болтов обвязывают проволокой через отверстия с натяжением проволоки в сторону затяжки резьбы.

|

3. И, наконец, стопорение может выполняться также пластическим деформированием или приваркой после затяжки.

Винты и гайки обычно выполняются из Ст3, Ст4, Ст5, Ст35, Ст45. Наиболее напряжённые соединения из Ст40, 40ХН. Декоративные винты и гайки выполняются из цветных металлов и пластмасс.

Выбор материалов, как и всех параметров резьбовых соединений, определяется расчётом на прочность.

Расчёт на прочность резьбовых соединений

Осевая нагрузка винта передаётся через резьбу гайке и уравновешивается реакцией её опоры. Каждый из Z витков резьбы нагружается силами F1, F2, … FZ.

В общем случае нагрузки на витках не одинаковы. Задача о распределении нагрузки по виткам статически неопределима и была решена русским учёным Н.Е. Жуковским в 1902 г. на основе системы уравнений для стандартной шестигранной гайки. График показывает значительную перегрузку нижних витков и бессмысленность увеличения длины гайки, т.к. последние витки практически не нагружены. Такое распределение нагрузки позже было подтверждено экспериментально. При расчётах неравномерность рагрузки учитывают эмпирическим (опытным) коэффициентом Km, который равен 0,87 для треугольной, 0,5 – для прямоугольной и 0,65 для трапецеидальной резьбы.

Основные виды разрушений у крепёжных резьб – срез витков, у ходовых - износ витков. Следовательно, основной критерий работоспособности

для расчёта крепёжных резьб – прочность по касательным напряжениям среза, а для ходовых резьб – износостойкость по напряжениям смятия.

Условие прочности на срез:

F / (d1HKKm) [] для винта; = F / (dHKKm) [] для гайки,

где H –высота гайки или глубина завинчивания винта в деталь, K=ab/p или K=ce/p – коэффициент полноты резьбы, Km – коэффициент неравномерности нагрузки по виткам.

Условие износостойкости на смятие:

см = F / (d2HZ) []см,

где Z – число рабочих витков.

Равнопрочность резьбы и стержня винта является важнейшим условием назначения высоты стандартных гаек. Так, приняв в качестве предельных напряжений пределы текучести материала и учитывая, что Т 0,6Т условие равнопрочности резьбы на срез и стержня винта на растяжение предстанет в виде: = F/(d1HKKm)= = 0,6Т = 0,6 F /[(/4) d12]. При K = 0,87 и Km = 0,6 получаем H 0,8d1, а учитывая, что d1 = d окончательно принимаем высоту нормальной стандартной крепёжной гайки H 0,8d.

Кроме нормальной стандартом предусмотрены высокие H 1,2d и низкие H 0,5d гайки. По тем же соображениям устанавливают глубину завинчивания винтов и шпилек в детали: в стальные H1 = d, в хрупкие – чугунные и силуминовые H =1,5d. Стандартные высоты гаек (кроме низких) и глубины завинчивания избавляют нас от расчёта на прочность резьбы стандартных крепёжных деталей.

В расчётах невозможно игнорировать податливость болта и соединяемых деталей. В простейшем случае при болтах постоянного сечения и однородных деталях

б = lб / (Еб Аб); д = д / (Ед Ад),

где б, д– податливости болта и деталей, равные их деформации при единичной нагрузке (податливость обратна жёсткости); Еб, Ед, Аб, Ад – модули упругости и площади сечения болта и деталей; д – суммарная толщина деталей д lб.

В сложном случае податливость системы определяют как сумму податливостей отдельных участков болта и отдельных деталей. Под площадями сечения A понимают площади тех частей, которые подвержены деформации от затяжки болта. Здесь полагают, что деформации от гайки и головки болта располагаются вглубь деталей по конусам с углом = 30о. Приравнивая объём этих конусов к объёму цилиндра, находят его диаметр

D1 = D +(1+ 2) / 4; Aд = (D12– dотв2) / 4.

Внешняя нагрузка F деформирует не только болт, но и прокладки, шайбы, тарельчатые пружины и т.п. (1,2). Поэтому при расчёте суммарной нагрузки болта F вводят понятие коэффициента внешней нагрузки , равного приращению нагрузки болта в долях от внешней нагрузки. Тогда

F = Fзат + F. При этом упругие прокладки 1 и 2 нельзя рассматривать как детали 3, 4 и 5, деформация которых уменьшается. В таких случаях все детали соединения разделяют на две системы:

- Детали системы болта, в которых под действием нагрузки абсолютная деформация возрастает (болт, прокладки 1,2);

- Детали системы корпуса, в которых абсолютная деформация уменьшается (3,4,5).

При этом

В таких соединениях наборы упругих прокладок (шайб, тарельчатых пружин) существенно увеличивают податливость системы болта, а следовательно, уменьшают нагрузку на болт.

В расчёте болтов сначала находят силу, приходящуюся на один болт. Затем всё многообразие компоновок резьбовых соединений может быть сведено к трём простейшим расчётным схемам.

А. Болт вставлен в отверстия с зазором.

Соединение нагружено продольной силой Q. Болт растянут.

Условие прочности на растяжение запишется в виде:

Напряжения растяжения в резьбе

Из условия прочности на растяжение находим внутренний диаметр резьбы болта

Найденный внутренний диаметр резьбы округляют до ближайшего большего по ГОСТ 9150-59. Там же указан конкретный типоразмер-номер (наружный диаметр резьбы) болта.

Б. Болт вставлен в отверстия без зазора.

Соединение нагружено поперечной силой Р.

При этом болт работает на срез. Внутренний диаметр резьбы рассчитывается аналогично случаю с растяжением:

Порядок назначения номера болта также аналогичен предыдущему случаю.

В. Болт вставлен с зазором.

Соединение нагружено поперечной силой F.

Сила затяжки болта V должна дать такую силу трения между деталями, которая была бы больше поперечной сдвигающей силы F.

Болт работает на растяжение, а от момента затяжки испытывает ещё и кручение, которое учитывается повышением нормальных напряжений на 30% (в 1,3 раза).

Тогда

По опыту многочисленных расчётов принимают величину требуемой растягивающей силы V в зависимости от сдвигающей поперечной силы F

V = 1,2 F/ f.

Тогда внутренний диаметр резьбы болта

где f – коэффициент трения.

Во всех случаях в расчёте находится внутренний диаметр резьбы, а обозначается резьба по наружному диаметру. Распространённая ошибка состоит в том, что рассчитав, например, внутренний диаметр резьбы болта 8мм, назначают болт М8, в то время как следует назначить болт М10, имеющий наружный диаметр резьбы 10мм, а внутренний 8мм.

Концентрация напряжений во впадинах витков резьбы учитывается занижением допускаемых напряжений резьбы на 40% по сравнению с соответствующими допускаемыми напряжениями материала.

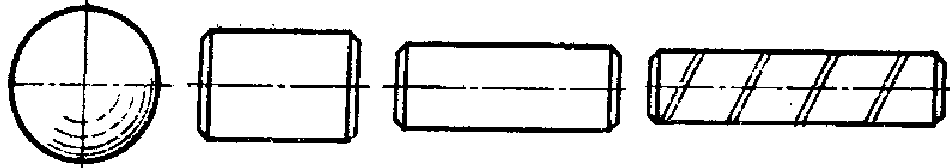

Штифтовые соединения

Образуются совместным сверлением соединяемых деталей и установкой в отверстие с натягом специальных цилиндрических или конических штифтов.

Соединения предназначены для точного взаимного фиксирования деталей, а также для передачи небольших нагрузок.

Конструкции штифтов многообразны. Известны цилиндрические (а,б), конические (в,г,д), цилиндрические пружинные разрезные (е), просечённые цилиндрические, конические и др. (ж,з,и,к), простые, забиваемые в отверстия (б,в), выбиваемые из сквозных отверстий с другой стороны (гладкие, с насечками и канавками, пружинные, вальцованные из ленты, снабжённые резьбой для закрепления или извлечения (д) и т.д. Применяются специальные срезаемые штифты, служащие предохранителями.

Гладкие штифты выполняют из стали 45 и А12, штифты с канавками и пружинные – из пружинной стали.

При закреплении колёс на валу штифты передают как вращающий момент, так и осевое усилие.

Достоинства штифтовых соединений:

- простота конструкции;

- простота монтажа-демонтажа;

- точное центрирование деталей благодаря посадке с натягом;

- работа в роли предохранителя, особенно при креплении колёс к валу.

Недостатком штифтовых соединений является ослабление соединяемых деталей отверстием.

Подобно заклёпкам штифты работают на срез и смятие. Соответствующие расчёты выполняют обычно как проверочные

Штифты с канавками рассчитывают также, как гладкие, но допускаемые напряжения материала занижают на 50%.

Шпоночные соединения

Передают вращающий момент между валом и колесом. Образуются посредством шпонки, установленной в сопряжённые пазы вала и колеса.

Шпонка имеет вид призмы, клина или сегмента, реже применяются шпонки других форм.

Шпоночные соединения:

- просты, надёжны;

- удобны в сборке-разборке;

- дёшевы.

Шпонки, однако:

- ослабляют сечение валов и ступиц колёс;

- концентрируют напряжения в углах пазов;

- нарушают центрирование колеса на валу (для этого приходится применять две противоположные шпонки).

Шпоночные соединения могут быть:

- ненапряжёнными, выполняемыми призматическими или сегментными шпонками. Они передают момент только боковыми гранями;

- напряжёнными, выполняемыми клиновыми шпонками. Они передают момент за счёт сил трения по верхним и нижним граням.

Шпонки всех основных типов стандартизованы.

Для призматических шпонок стандарт указывает ширину и высоту сечения. Глубина шпоночного паза в валу принимается как 0,6 от высоты шпонки.

Призматические и сегментные шпонки всех форм испытывают смятие боковых поверхностей и срез по средней продольной плоскости:

; ,

здесь h – высота сечения шпонки, d – диаметр вала, b – ширина сечения шпонки, l – рабочая длина шпонки (участок, передающий момент).

Исходя из статистики поломок, расчёт на смятие проводится как проектный. По известному диаметру вала задаются стандартным сечением призматической шпонки и рассчитывают её рабочую длину.

Расчёт на срез – проверочный. При невыполнении условий прочности увеличивают рабочую длину шпонки.

Шлицевые соединения

Образуются выступами на валу, входящими в сопряжённые пазы ступицы колеса. Как по внешнему виду, так и по динамическим условиям работы шлицы можно считать многошпоночными соединениями. Некоторые авторы называют их зубчатыми соединениями.

В основном используются прямобочные шлицы (а), реже встречаются эвольвентные (б) ГОСТ 6033-57 и треугольные (в) профили шлицов.

Прямобочные шлицы могут центрировать колесо по боковым поверхностям (а), по наружным поверхностям (б), по внутренним поверхностям (в).

В сравнении со шпонками шлицы:

- имеют большую несущую способность;

- лучше центрируют колесо на валу;

- усиливают сечение вала за счёт большего момента инерции ребристого сечения по сравнению с круглым;

- требуют специального оборудования для изготовления отверстий.

Основными критериями работоспособности шлицов являются:

- сопротивление боковых поверхностей смятию (расчёт аналогичен шпонкам);

- сопротивление износу при фреттинг-коррозии (малые взаимные вибрационные перемещения).

Смятие и износ связаны с одним параметром – контактным напряжением (давлением) см. Это позволяет рассчитывать шлицы по обобщённому критерию одновременно на смятие и контактный износ. Допускаемые напряжения []см назначают на основе опыта эксплуатации подобных конструкций.

Для расчёта учитывается неравномерность распределения нагрузки по зубьям ,

где Z – число шлицов, h – рабочая высота шлицов, l – рабочая длина шлицов, dср – средний диаметр шлицевого соединения. Для эвольвентных шлицов рабочая высота принимается равной модулю профиля, за dср принимают делительный диаметр.

Условные обозначения прямобочного шлицевого соединения составляют из обозначения поверхности центрирования D, d или b, числа зубьев Z, номинальных размеров d x D (а также обозначения полей допусков по центрирующему диаметру и по боковым сторонам зубьев). Например, D 8 x 36 H7/g6 x 40 означает восьмишлицевое соединение с центрированием по наружному диаметру с размерами d = 36 и D = 40 мм и посадкой по центрирующему диаметру H7/g6.

КОНТРОЛЬНЫЕ ВОПРОСЫ

- В чём различие между разъёмными и неразъёмными соединениями ?

- Где и когда применяются сварные соединения ?

- Каковы достоинства и недостатки сварных соединений ?

- Каковы основные группы сварных соединений ?

- Как различаются основные типы сварных швов ?

- Каковы достоинства и недостатки заклёпочных соединений ?

- Где и когда применяются заклёпочные соединения ?

- Каковы критерии прочностного расчёта заклёпок ?

- В чём состоит принцип конструкции резьбовых соединений ?

- Каковы области применения основных типов резьб ?

- Каковы достоинства и недостатки резьбовых соединений ?

- Для чего необходимо стопорение резьбовых соединений ?

- Какие конструкции применяются для стопорения резьбовых соединений ?

- Как распределяется нагрузка по виткам при затяжке резьбы ?

- Как учитывается податливость деталей при расчёте резьбового соединения ?

- Какой диаметр резьбы находят из прочностного расчёта ?

- Какой диаметр резьбы служит для обозначения резьбы ?

- Какова конструкция и основное назначение штифтовых соединений ?

- Каковы виды нагружения и критерии расчёта штифтов ?

- Какова конструкция и основное назначение шпоночых соединений ?

- Каковы виды нагружения и критерии расчёта шпонок ?

- Какова конструкция и основное назначение шлицевых соединений ?

- Каковы виды нагружения и критерии расчёта шлицов ?

УПРУГИЕ ЭЛЕМЕНТЫ В МАШИНАХ

В каждой машине есть специфические детали, принципиально отличающиеся от всех остальных. Их называют упругими элементами. Упругие элементы имеют разнообразные, весьма непохожие друг на друга конструкции. Поэтому можно дать общее определение.

Упругие элементы – детали, жёсткость которых намного меньше, чем у остальных, а деформации выше.

Благодаря этому своему свойству упругие элементы первыми воспринимают удары, вибрации, деформации.

Чаще всего упругие элементы легко обнаружить при осмотре машины, как, например, резиновые покрышки колёс, пружины и рессоры, мягкие кресла водителей и машинистов.

Иногда упругий элемент скрыт под видом другой детали, например, тонкого торсионного вала, шпильки с длинной тонкой шейкой, тонкостенного стержня, прокладки, оболочки и т.п. Однако и здесь опытный конструктор сможет распознать и применять такой "замаскированный" упругий элемент именно по сравнительно малой жёсткости.

На железной дороге из-за тяжести транспорта деформации деталей пути достаточно велики. Здесь упругими элементами, наряду с рессорами подвижного состава, фактически становятся рельсы, шпалы (особенно деревянные, а не бетонные) и грунт путевой насыпи.

Упругие элементы находят широчайшее применение:

- для амортизации (снижение ускорений и сил инерции при ударах и вибрации за счёт значительно большего времени деформации упругого элемента по сравнению с жёсткими деталями);

- для создания постоянных сил (например, упругие и разрезные шайбы под гайкой создают постоянную силу трения в витках резьбы, что препятствует самоотвинчиванию);

- для силового замыкания механизмов (чтобы исключить нежелательные зазоры);

- для аккумуляции (накопления) механической энергии (часовые пружины, пружина оружейного бойка, дуга лука, резина рогатки и т.д.);

- для измерения сил (пружинные весы основаны на связи веса и деформации измерительной пружины по закону Гука).

Обычно упругие элементы выполняются в виде пружин различных конструкций.

Основное распространение в машинах имеют упругие пружины сжатия и растяжения. В этих пружинах витки подвержены кручению. Цилиндрическая форма пружин удобна для размещения их в машинах.

Основной характеристикой пружины, как и всякого упругого элемента, является жёсткость или обратная ей податливость. Жёсткость K определяется зависимостью упругой силы F от деформации x. Если эту зависимость можно считать линейной, как в законе Гука, то жёсткость находят делением силы на деформацию K = F / x.

Если зависимость нелинейна, как это и бывает в реальных конструкциях, жёсткость находят, как производную от силы по деформации K=F/x.

Очевидно, что здесь нужно знать вид функции F=f(x).

Для больших нагрузок при необходимости рассеяния энергии вибрации и ударов применяют пакеты упругих элементов (пружин).

Идея состоит в том, что при деформации составных или слоистых пружин (рессор) энергия рассеивается за счёт взаимного трения элементов.

Пластинчатые пакетные рессоры успешно применялись с первых шагов транспортного машиностроения – ещё в подвеске карет, применялись они и на электровозах, и электропоездах первых выпусков, где были из-за нестабильности сил трения позже заменены витыми пружинами с параллельными демпферами, их можно встретить в некоторых моделях автомобилей и строительно-дорожных машин.

Пластинчатые рессоры обладают большим демпфированием (способностью рассеивать вибрацию).

Материалы для упругих элементов должны иметь высокие упругие свойства, а главное, не терять их со временем.

Основные материалы для пружин – высокоуглеродистые стали 65,70, марганцовистые стали 65Г, кремнистые стали 60С2А, хромованадиевая сталь 50ХФА и т.п. Все эти материалы имеют более высокие механические свойства по сравнению с обычными конструкционными сталями.

В 1967 году в Самарском Аэрокосмическом университете был изобретён и запатентован материал, названный металлорезиной "МР". Материал изготавливается из скомканной, спутанной металлической проволоки, которая затем прессуется в необходимые формы.

Колоссальное достоинство металлорезины в том, что она великолепно сочетает прочность металла с упругостью резины и, кроме того, за счёт значительного межпроволочного трения рассеивает (демпфирует) энергию колебаний, являясь высокоэффективным средством виброзащиты.

Густоту спутанной проволоки и силу прессования можно регулировать, получая заданные значения жёсткости и демпфирования металлорезины в очень широком диапазоне.

Металлорезина, несомненно, имеет перспективное будущее в качестве материала для изготовления упругих элементов.

Упругие элементы требуют весьма точных расчётов. В частности, их обязательно рассчитывают на жёсткость, поскольку это главная характеристика.

Однако конструкции упругих элементов столь разнообразны, а расчётные методики столь сложны, что привести их в какой-либо обобщённой формуле невозможно.

КОНТРОЛЬНЫЕ ВОПРОСЫ

- По какому признаку в конструкции машины можно найти упругие элементы ?

- Для каких задач применяются упругие элементы ?

- Какая характеристика упругого элемента считается главной ?

- Из каких материалов следует изготавливать упругие элементы ?

- Каким образом на Куйбышевской дороге применяются тарельчатые шайбы-пружины ?

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

- Анурьев В.И. Справочник конструктора-машиностроителя. В 3-х тт. – М.: Машиностроение, 1999.

- Байзельман Р.Д. и др. Подшипники качения.– М.: Машиностроение, 1975.

- Беляков В.М., Жарков М.С., Фёдоров В.В., Янковский В.В. Зубчатые передачи подвижного состава: Учебное пособие для студентов. Куйбышев.: КИИТ, 1990.

- Биргер И.А., Иосилевич Г.Б. Резьбовые соединения.– М.: Машиностроение, 1973.

- Биргер И.А., Шорр Б.Ф., Иосилевич Г.Б. Расчёты на прочность деталей машин.– М.: Машиностроение, 1979.

- Волков Д.П., Крайнев А.Ф. Трансмиссии строительных и дорожных машин.– М.: Машиностроение, 1984.

- Валы и оси. Конструирование и расчёт/ Под ред. Серенсена. М.: Машиностроение, 1980.

- Голованов Н.Ф. и др. Планетарные передачи.– М.: Машиностроение, 1980.

- Гузенков П.Г. Детали машин.– М.: Высшая школа, 1986.

- Детали машин: Справочник/ Под ред. Ачеркана.Н.С. В 3-х тт.– М.: Машиностроение, 1968-1969.

- Детали машин: Атлас конструкций/ Под ред. Решетова Д.Н. – М.: Машиностроение, 1988.

- Детали машин в примерах и задачах: Учебное пособие для вузов/ Под ред. Ничипорчика С.Н.– Минск: Вышэйша Школа, 1981.

- Динамика машин и управление машинами: Справочник/ Под ред. Крейнина Г.В.– М.: Машиностроение, 1988

- Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин.– М.: Высшая школа, 2001.

- Единая система конструкторской документации: Основные положения.–М.: Издательство стандартов, 1985.

- Иванов М.Н. Детали машин.– М.: Высшая школа, 1991.

- Иванов М.Н. Волновые зубчатые передачи.– М.: Высшая школа, 1981.

- Иосилевич Г.Б. Детали машин.–М.: Машиностроение,1988.

- Кац Г.Б., Ковалёв А.П. Технико-экономический анализ и оптимизация конструкций машин.– М.: Машиностроение, 1991.

- Климов К.И. Антифрикционные пластичные смазки.– М.: Химия, 1988.

- Крайнев А.Ф. Детали машин: Словарь-справочник. М.: Машиностроение, 1992.

- Куклин Н.Г, Куклина Г.С. Детали машин.– М.: Высшая школа, 1984.

- Кудрявцев В.Н. Детали машин.– М.-Л.: Высшая школа, 1980.

- Курсовое проектирование деталей машин: Учебное пособие для вузов/ Под ред. Ицковича Г.М.– М.: Высшая школа, 1970.

- Курсовое проектирование деталей машин: Учебное пособие для учащихся машиностроительных специальностей/ Под ред. Чернавского С.А.– М.: Машиностроение, 1988.

- Машиностроение. Энциклопедия: Детали машин. Конструкционная прочность. Т. IV/ Под общ. ред. Решетова Д.Н.– М.: Машиностроение, 1995.

- Николаев Г.А. и др. Проектирование сварных конструкций в машиностроении.– М.: Машиностроение, 1975.

- Подшипники качения: Справочник-каталог / Под общ. ред. Косташевского Р.В.– М.: Машиностроение, 1984.

- Проектирование механических передач: Учебное пособие для машиностроительных техникумов/ Под ред. Чернавского С.А.– М.: Машиностроение, 1984.

- Проблемы надёжности и ресурса в машиностроении.– М.: Наука, 1988.

- Расчёт и выбор подшипников качения: Справочник/ Под ред. Спицына Н.А.– М.: Машиностроение, 1974.

- Решетов Д.Н. Детали машин.– М.: Машиностроение, 1989.

- Решетов Д.Н. и др. Надёжность машин.– М.: Высшая школа, 1988.

- Ряховский О.А., Иванов С.С. Справочник по муфтам.– Л.: Политехника, 1991.

- Сборник задач и примеров расчёта по курсу деталей машин/ Под ред. Ицковича Г.М.– М.: Машиностроение, 1975.

- Серенсен С.В. и др. Несущая способность и расчёты деталей машин на прочность.– М.: Машиностроение, 1975.

- Сомов Ю.С. Композиция в технике.– М.: Машиностроение, 1987.

- Тарабасов Н.Д., Учаев П.Н. Проектирование деталей и узлов машиностроительных конструкций: Справочник.– М.: Машиностроение, 1983.

- Толстоногов А.А. Янковский В.В., Жарков М.С. Проектирование планетарного редуктора: Методические указания для студентов.– Самара.: СамИИТ, 1993.

- Толстоногов А.А., Жарков М.С., Янковский В.В. Проектирование волнового редуктора. Методические указания для студентов.– Самара: СамИИТ, 1995.

- Трение, изнашивание, смазка: Справочник/ В.В. Алисин и др.– М.: Машиностроение, 1980.

- Трухман В.М., Фёдоров В.В.. Янковский В.В. Расчёт закрытых цилиндрических передач на ЭВМ: Методические указания для студентов.– Куйбышев: КИИТ, 1985.

- Чернавский С.А. Подшипники скольжения.– М.: Машгиз, 1963.

- Янковский В.В., Фёдоров В.В. Расчёт червячных передач на ЭВМ: Методические указания для студентов.– Куйбышев: КИИТ, 1987.

- Янковский В.В. Фёдоров В.В. и др. Расчёт конической зубчатой передачи: Методические указания для студентов. – Куйбышев: КИИТ, 1980.

КОРЕННЫЕ ВАЛЫ, НЕСУЩИЕ КРОМЕ ДЕТАЛЕЙ ПЕРЕДАЧ

РАБОЧИЕ ОРГАНЫ МАШИН : КОЛЁСА, ДИСКИ И Т.Д.

ОСИ ВРАЩАЮЩИЕСЯ И НЕПОДВИЖНЫЕ

КОЛЕНЧАТЫЕ ВАЛЫ, НЕСУЩИЕ НА СЕБЕ ШАТУНЫ

ВАЛЫ ПЕРЕДАЧ, НЕСУЩИЕ ДЕТАЛИ ПЕРЕДАЧ

1- НА МАЛОЙ СКОРОСТИ

2- НА ЭКСПЛУАТАЦИОННОЙ СКОРОСТИ

изг

КОЛЕБАНИЯ ИЗГИБНЫХ НАПРЯЖЕНИЙ ОСИ КОЛЁСНОЙ ПАРЫ В ДВИЖЕНИИ

КОНСТРУКЦИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ

КОРПУС

ВАЛ

ВАЛ

ВКЛАДЫШ

EMBED Word.Document.8 \s

СМАЗКА В ПОДШИПНИКЕ

СКОЛЬЖЕНИЯ

EMBED MSPhotoEd.3

СХЕМА РАСЧЁТА ПОДШИПНИКА

ТЕЛА КАЧЕНИЯ, ПРИМЕНЯЕМЫЕ В ПОДШИПНИКАХ

EMBED MSPhotoEd.3

EMBED MSPhotoEd.3

РОЛИКОВЫЕ ПОДШИПНИКИ

ЦИЛИНДРИЧЕСКИЕ РОЛИКОВЫЕ РАДИАЛЬНЫЕ