Соединения с натягом

Соединения с натягом.

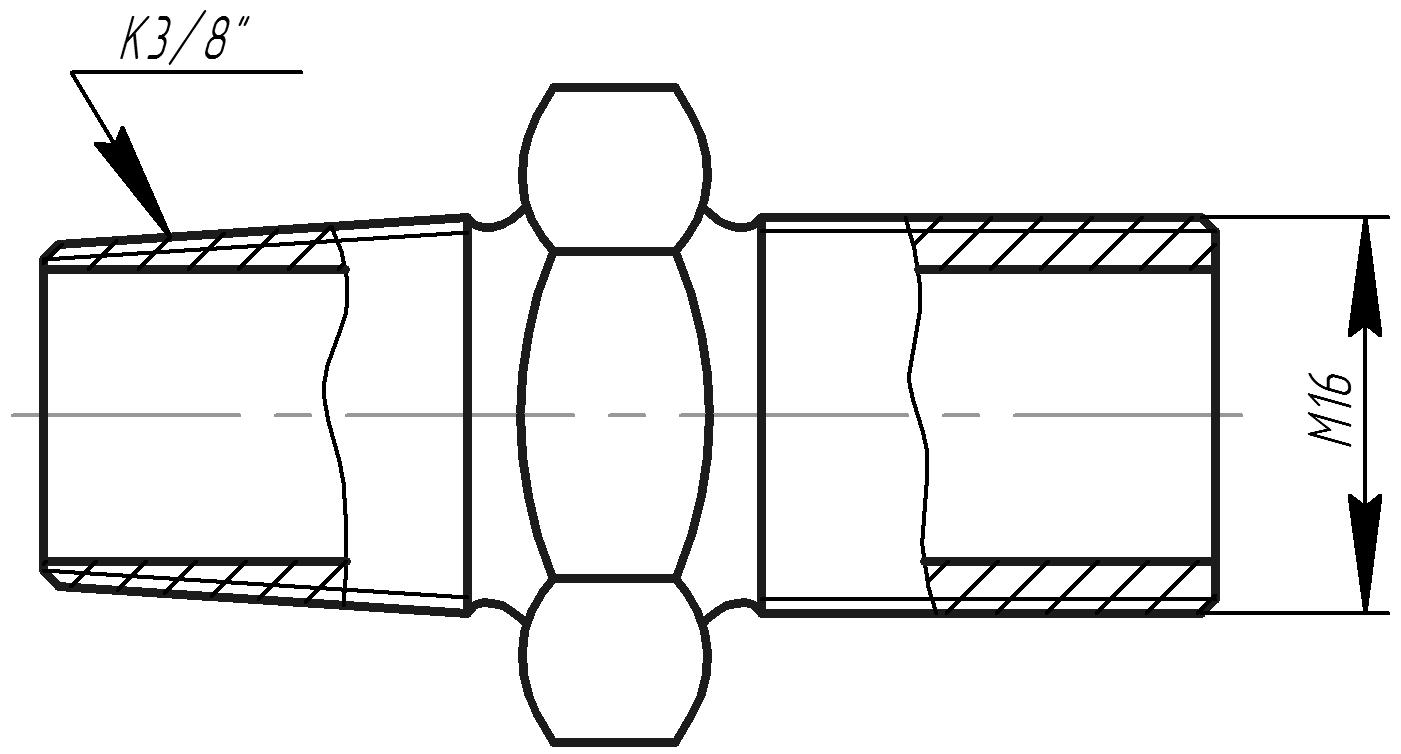

Соединение двух деталей по круговой цилиндрической поверхности можно осуществить без применения болтов, шпонок и т.д. Для этого достаточно при изготовлении деталей обеспечить натяг посадки, а при сборке запрессовать одну деталь в другую (рис. 8.1.).

Рис. 8.1.

Натягом N называют положительную разность диаметров вала и отверстия: N=B-A. После сборки вследствие упругих и пластических деформаций диаметр d посадочных поверхностей становится общим. При этом на поверхности посадки возникает удельное давление p и соответствующие ему силы трения. Силы трения обеспечивают неподвижность соединения и позволяют воспринимать вращающий момент и осевую силу, а также изгибающий момент (т.е. давление р должно быть таким, чтобы силы трения, возникающие на посадочной поверхности соединения, полностью противодействовали внешним силам, действующим на детали соединения (, где – внешняя сдвигающая сила)).

С помощью натяга можно осуществлять сборку не только цилиндрических деталей, но и призматических и конических.

Нагрузочная способность соединения зависит от величины натяга (измеряется в мкм), который регламентируется стандартом допусков и посадок.

Охватывающая деталь называется втулкой, охватываемая – валом.

Достоинства соединений с натягом:

- простота конструкции;

- хорошее восприятие больших статических и динамических нагрузок;

- хорошее центрирование соединяемых деталей;

- возможность разборки соединений (ограниченно).

Недостатки соединений с натягом:

- сложность разборки;

- возможность уменьшения натяга соединяемых деталей и повреждения их посадочных поверхностей при сборке (запрессовке);

- требование пониженной шероховатости посадочных поверхностей и повышенной точности изготовления.

Область применения соединений с натягом.

С помощью натяга с валом соединяют зубчатые колеса, маховики, подшипники качения, роторы электродвигателей, диски турбин и др. Посадки с натягом используют при изготовлении составных коленчатых валов, червячных колес и др.

По способу сборки различают соединения выполненные:

- прессованием;

- нагревом втулки;

- охлаждением вала.

Прессование выполняют на прессах, но у данного метода есть недостатки: смятие и частичное срезание (шабровка) шероховатостей посадочных поверхностей, возможность неравномерных деформаций детали и повреждений их торцов. Шабровка и смятие шероховатостей приводят к ослаблению прочности соединения до 1,5 раз по сравнению со сборкой нагревом или охлаждением.

Недостатком метода нагревания (нагрев втулки до 200…400) является возможность изменения структуру металла, появление окалины и корабления. Метод охлаждения свободен от этих недостатков (проводят охлаждение вала твердой углекислотой -79 или жидким воздухом -196).

Расчет соединений с натягом.

Основной задачей расчета соединения с гарантированным натягом является выбор посадки, обеспечивающей передачу заданной нагрузки.

Критерии работоспособности: прочность соединения (за счет неподвижности деталей, которая обеспечивается силами трения, возникающими на поверхности контакта) и прочность деталей, образующих соединение.

Определение расчетного натяга.

Рис. 8.2.

Удельное давление на поверхности контакта р связано с натягом зависимостью:

,

где - расчетный натяг; и - коэффициенты:

; ;

и , и - модули упругости и коэффициенты Пуассона материалов вала и втулки соответственно; d - посадочный диаметр; d1 - диаметр отверстия охватываемой детали; d2 - наружный диаметр охватывающей детали.

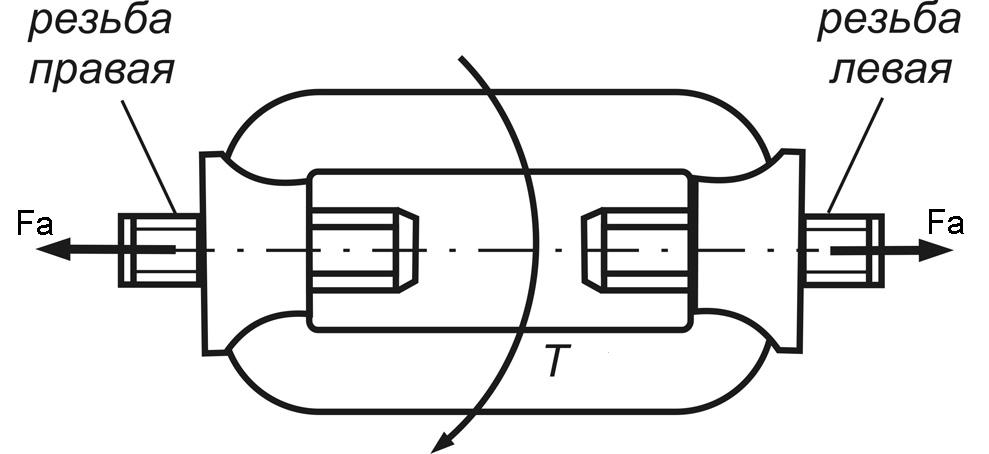

Рис. 8.3.

1). Соединение нагружено осевой силой (рис. 8.3., а).

Условие прочности:

,

где р - давление на поверхность контакта; - коэффициент запаса.

.

2). Соединение нагружено крутящим моментом Т (рис. 8.3.,б).

Условие прочности:

,

.

3). Соединение нагружено осевой силой и крутящим моментом Т (рис. 8.3., в).

Условие прочности:

,

где - окружная сила.

,

где f - коэффициент трения; d и l - диаметр и длина посадочной поверхности.

При расчетах соединений стальных и чугунных деталей коэффициент трения принимают: при сборке с запрессовкой f = 0,08 и при сборке с нагревом охватывающей детали f = 0,14. Если одна из соединяемых деталей стальная или чугунная, а другая — латунная или бронзовая, то рекомендуется принимать f = 0,05.

Затем (после того как определили р) определяем величину расчетного натяга и минимальный требуемый натяг соединения необходимый для восприятия и передачи внешних нагрузок:

,

где поправка u - зависит от шероховатости посадочных поверхностей соединяемых деталей, способа сборки соединения и условий его эксплуатации:

,

- поправка на смятие микронеровностей в собранном соединении:

,

где и - высота микронеровностей и среднее арифметическое отклонение профиля посадочной поверхности вала соответственно; и - то же для втулки.

- поправка на температурную деформацию деталей (учитывает уменьшение натяга при эксплуатации за счет нагрева втулки или охлаждения вала):

,

где - рабочая температура материала втулки, ; - коэффициент линейного расширения материала втулки, ; и - то же для вала; d – диаметр посадки.

- для стали;

- для чугуна;

- для бронзы и латуни.

Поправка может не учитываться, если или не превышают 10.

- поправка, учитывающая уменьшение натяга в быстровращающихся деталях (20000…30000 (об/мин.)).

На основании практических данных установлено, что цилиндрические соединения с натягом могут быть вполне надежными даже при наличии на внутренней поверхности охватывающей детали пластических деформаций. Это обстоятельство позволяет принимать при расчетах более высокие, чем обычно, допускаемые напряжения.

Шпоночные соединения.

Шпоночные соединения служат для передачи вращающего момента от вала к установленным на нем деталям (зубчатым колесам, шкивам, муфтам и т. д.) или наоборот.

Шпоночные соединения осуществляются с помощью призматических деталей - шпонок, которые устанавливаются в пазах вала и ступицы детали. Шпоночные пазы на валах получают фрезерованием, а в ступицах — протягиванием.

Шпонка - деталь, преимущественно призматической формы, которая устанавливается в пазах вала и ступицы и служит для передачи крутящего момента или в ряде случаев для передачи осевых нагрузок.

Достоинства шпоночных соединений:

- простота разборки и сборки;

- надежность в эксплуатации;

- компактность и простота конструкции.

Недостатки шпоночных соединений:

- ослабление вала и ступицы шпоночными пазами;

- наличие концентрации напряжений в зоне шпоночных пазов, что ограничивает нагруженность соединения;

- необходимость удлинения ступиц колес для передачи больших моментов;

- высокие требования к точности выполнения шпоночных пазов;

- необходимость в дополнительных деталях для осевой фиксации зубчатых колес, шкивов и т. п.

Область применения шпоночных соединений:

Простота конструкции и сравнительно низкая стоимость обусловили широкое распространение данного вида соединений в машиностроении (в том числе и в массовом производстве).

Шпоночные соединения применяют при малых нагрузках, возможности размещения длинных ступиц, необходимости легкой сборки и разборки. По мере роста нагрузок применение шпонок сокращается.

Классификация шпоночных соединений.

Шпонки всех типов стандартизованы и делятся на две группы:

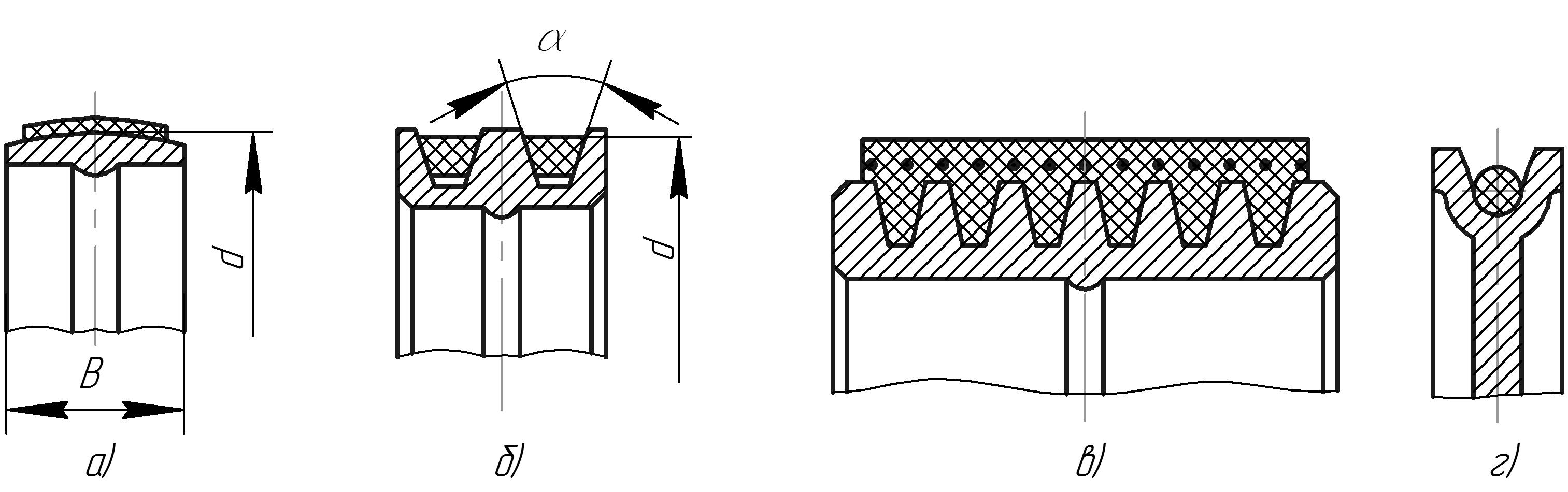

- напряженные шпоночные соединения (осуществляются клиновыми шпонками), см. рис. 9.1.;

Рис. 9.1.

- ненапряженные шпоночные соединения (осуществляются призматическими (рис. 9.2.) и сегментными шпонками (рис. 9.3.)).

Рис. 9.2.

Рис. 9.3.

Напряженные шпоночные соединения (соединения клиновыми шпонками).

Клиновые шпонки (ГОСТ 24068—80) представляют собой односкосные самотормозящие клинья с уклоном 1: 100 (см. рис. 9.1.), которые ударами молотка забивают в пазы вала и ступицы. При этом создается напряженное соединение, передающее как вращающий момент, так и осевую силу и препятствующее относительному смещению детали вдоль вала. Рабочими поверхностями клиновых шпонок являются верхняя и нижняя широкие грани. По боковым граням имеется зазор. Достоинством этих соединений является высокая плотность соединения, поэтому оно способно передавать большие динамические нагрузки, так же способно воспринимать осевые нагрузки.

При запрессовке клиновой шпонки происходит радиальное смещение ступицы по отношению к валу и перекос детали, что является причиной ее торцового биения. Клиновые шпонки не применяют при частоте оборота вала >600 (об/мин.) Из-за этих недостатков применение клиновых шпонок ограничено.

Ненапряженные шпоночные соединения.

Соединения призматическими шпонками (см. рис. 9.2.) имеют наибольшее распространение. Стандартизованы обыкновенные и высокие призматические шпонки. Последние обладают повышенной несущей способностью, их применяют, когда закрепляемые детали (ступицы) имеют малую длину. Момент передается узкими боковыми гранями шпонок. По форме торцов различают шпонки трех исполнений: А, В и С (рис. 9.4.). Шпонки с закругленными торцами (исполнение А) обычно размещают на валу в пазах, обработанных пальцевой фрезой (рис. 9.4., а); плоские торцы шпонок (исполнение В и С) помещают вблизи деталей (концевые шайбы, кольца и т. д.), препятствующих осевому перемещению шпонок (рис. 9.4., б).

Пазы обрабатывают дисковой фрезой, что технологичней и дает меньшую концентрацию напряжений у вала.

Призматические направляющие шпонки с креплением на валу используют в подвижных в осевом направлении соединениях (рис. 9.5.). Эти шпонки отличаются от обыкновенных большей длиной.

Соединения сегментными шпонками (рис. 9.3.) являются разновидностью соединений призматическими шпонками. Сегментные шпонки, так же как и призматические, работают боковыми гранями. Эти шпонки и пазы для них просты в изготовлении, удобны при монтаже и демонтаже. Глубокая посадка шпонки предохраняет ее от выворачивания под нагрузкой. Однако глубокий паз значительно ослабляет вал, поэтому сегментные шпонки применяют для передачи небольших вращающих моментов.

Рис. 9.4.

Рис. 9.5.

Материал шпонок и допускаемые напряжения.

Стандартные шпонки изготавливают из чистотянутых стальных прутков – углеродистой или легированной стали с пределом прочности (МПа). Величина допускаемых напряжений зависит от режима работы, прочности материала вала и втулки, типа посадки втулки на вал.

Для неподвижных соединений допускают:

при переходных посадках МПа;

при посадках с натягом МПа.

Меньшие величины для чугунных ступиц и при резких изменениях нагрузки.

В подвижных (в осевом направлении) соединениях допускаемые напряжения значительно снижают в целях предупреждения задира и ограничения износа. При этом принимают МПа.

Расчет шпоночных соединений.

Критерий работоспособности: отсутствие смятия по боковым граням шпонки и среза в средней плоскости. Рассчитывают шпонку как наиболее слабую деталь соединения.

Предполагают, что шпонка врезана в вал на половину высоты . Напряжение смятия распределяется равномерно по длине и высоте шпонки. Плечо равнодействующих этих усилий равняется .

,

где l – дина шпонки; Т – передаваемый вращающий момент.

;

.

У стандартных шпонок размеры поперечного сечения b и h подобраны таким образом, что прочность соединения определяет напряжение смятия, т.е. если шпонка по смятию подходит, то последующий расчет можно не проводить.

Порядок расчета шпоночных соединений:

1). по размеру вала определяют b и h – размеры поперечного сечения шпонки.

2). длину шпонки назначают в соответствии с длиной ступицы, значения округляют по стандартному ряду.

3). проводим проверочный расчет для определения .

Если прочность не достаточна, то устанавливают дополнительную шпонку (если расчетное напряжение превышает допускаемое более чем на 5%, то применяют две шпонки; призматические шпонки устанавливают под углом 180°, сегментные — вдоль вала в одном пазу ступицы; постановка нескольких шпонок сильно ослабляет вал, поэтому в таких случаях шпонки заменяют шлицевыми соединениями).

Для сегментной шпонки:

.

Шлицевые соединения.

Зубчатые соединения образуются при наличии наружных зубьев на валу и внутренних зубьев в отверстии ступицы. Шлицевые соединения относятся к разъемным; могут быть как подвижными, так и неподвижными. Размеры зубчатых соединений, а также допуски на них стандартизованы.

Зубья на валах получают фрезерованием, строганием или накатыванием. Зубья в отверстиях образуют протягиванием или долблением.

Шлицевые соединения предназначены для передачи вращающего момента между валом и деталью.

Достоинства шлицевых соединений:

- передача больших нагрузок (благодаря большой площади контакта зубьев);

- способность точно центрировать соединяемые детали (вал и ступицу);

- возможность работы при больших скоростях.

Недостатки шлицевых соединений:

- сложная технология изготовления, и, следовательно, более высокая стоимость изготовления.

Классификация шлицевых соединений.

Стандартом предусмотрены три серии соединений:

- легкая;

- средняя;

- тяжелая;

они отличаются высотой и числом зубьев (число зубьев от 6 до 20). У соединений тяжелой серии зубья выше, а их число больше, что позволяет передавать большие нагрузки.

По форме профиля различают зубья прямобочные, эвольвентные и треугольные (мало распространены).

Рис. 9.6.

Соединения с прямобочными зубьями.

Соединения с прямобочными зубьями (рис. 9.6.). Эти соединения имеют постоянную толщину зуба. Выполняют с тремя видами центрирования ступицы на валу (рис. 9.6.): по наружному диаметру (а); по боковым поверхностям (б); по внутреннему диаметру (в).

Центрирование по боковым поверхностям обеспечивает более равномерное распределение нагрузки по зубьям, но снижает точность центрирования ступицы на валу. Поэтому оно применяется при невысоких требованиях к соосности и для передачи значительных и переменных по значению или направлению вращающих моментов. При требовании точного центрирования ступицы на валу используют центрирование по наружному или внутреннему диаметру. Последнее обеспечивает наиболее высокую соосность соединяемых деталей и применяется в быстроходных передачах (при высокой твердости ступицы (45 HRC)). Стандарт на прямобочные соединения предусматривает три серии шлицев: легкую, среднюю и тяжелую, которые отличаются высотой и числом зубьев z. Легкая серия рекомендуется для неподвижных соединений, средняя - для подвижных, тяжелая - для неподвижных и подвижных при передаче больших моментов.

Соединения с эвольвентными зубьями.

Соединения с эвольвентными зубьями (рис. 9.7.) применяются в неподвижных и подвижных соединениях. Боковая поверхность выступа очерчена по эвольвенте (как профиль зубьев зубчатых колес). Эвольвентный профиль отличается от прямобочного повышенной прочностью в связи с утолщением выступа к основанию и наличием галтели. Соединения имеют высокую точность центрирования; они стандартизованы – за номинальный диаметр соединения принят наружный диаметр D. От зубьев зубчатых колес их отличает больший угол профиля () и меньшая высота выступа (h=m), что связано с отсутствием перекатывания.

По сравнению с прямобочным соединение с эвольвентным профилем характеризует большая нагрузочная способность вследствие большей площади контакта, большего количества зубьев (от 6 до 82) и их повышенной прочности. Применяют для передачи больших вращающих моментов.

Применяют центрирование по боковым поверхностям зубьев S, реже по наружному диаметру D.

Рис. 9.7.

Соединения с треугольным профилем.

Изготавливают по отраслевым нормалям. Применяют в неподвижных соединениях. Имеют большое число мелких выступов-зубьев (число зубьев z=20…70; модуль m=0,2…1,5 мм). Угол профиля зуба ступицы составляет 30, 36 или (рис. 9.8.). Применяют центрирование только по боковым поверхностям, точность центрирования невысокая.

Выступы выполняют как на цилиндрических, так и на конических поверхностях.

Применяют для передачи небольших вращающих моментов тонкостенными ступицами, пустотелыми валами, а так же в соединениях торсионных валов, стальных валов со ступицами из легких сплавов, в приводах управления.

Шлицевые валы и ступицы изготавливают из среднеуглеродистых и легированных сталей с временным сопротивлением МПа.

Рис. 9.8.

Расчет шлицевых прямобочных соединений.

Основным критерием работоспособности шлицевых соединений является сопротивление рабочих поверхностей смятию и изнашиванию. Изнашивание боковых поверхностей зубьев обусловлено микроперемещениями деталей соединений вследствие упругих деформаций при действии изгибающего и вращающего моментов или несовпадения осей вращения (из-за наличия зазоров, погрешностей изготовления и монтажа).

Упрощенный (приближенный) расчет основан на ограничении напряжений смятия допускаемыми значениями назначенными на основе опыта эксплуатации подобных конструкций:

,

где Т - расчетный вращающий момент (наибольший из длительно действующих моментов при переменном режиме нагружения), ;

- коэффициент неравномерности распределения нагрузки между выступами (зависит от точности изготовления: погрешностей угловых шагов выступов и сопряженных впадин, величины радиального зазора), ;

- средний диаметр соединения, мм;

z - число зубьев;

h - рабочая высота выступа, мм;

- рабочая длина соединения, мм.

Если расчетное напряжение превышает допускаемое, то увеличивают длину ступицы, изменяют размеры, термообработку или принимают другой вид соединения и повторяют проверочный расчет.

Лекция 10.

Резьбовые соединения.

В материал лекции входит: резьбовые соединения. Классификация резьб. Основные геометрические параметры резьб. Соотношение сил в винтовой паре. Условие самоторможение. КПД винтовой пары.

Наиболее распространенный вид разборных соединений (болты, винты, шпильки, гайки и т. д.). Резьбовое соединение образуют две детали; у одной из которых на наружной, а у другой на внутренней поверхности выполнены расположенные по винтовой линии выступы – соответственно наружная и внутренняя резьбы.

Резьба – чередующиеся выступы и впадины, расположенные по винтовой линии на телах вращения, для соединения, уплотнения деталей или обеспечения перемещений одной детали по другой.

Достоинства резьбовых соединений:

- обеспечивают возможность многократной сборки – разборки.

- простота конструкции.

- низкая стоимость.

- высокая степень унификации и стандартизации.

- возможность создания больших осевых усилий.

- возможность самоторможения (исключает саморазвинчивание).

Недостатки резьбовых соединений:

- высокая концентрация напряжений в витках резьбы и как следствие этого – плохое восприятие вибраций (циклических нагрузок).

Винтовая линия.

Винтовая линия – линия, образованная на боковой поверхности прямого кругового цилиндра точкой, перемещающейся таким образом, что отношение между ее осевым перемещение а и соответствующим угловым перемещением  постоянно, но не равно нулю или бесконечности.

постоянно, но не равно нулю или бесконечности.

Рис. 10.1. Параметры винтовой линии.

Осевое перемещение , при условии ,

где k - коэффициент пропорциональности.

Осевое перемещение, соответствующее полному обороту  , называют шагом или ходом

, называют шагом или ходом  винтовой линии.

винтовой линии.

Угол подъема винтовой линии:  ,

,

где d - диаметр окружности основания цилиндра.

При перемещении по боковой поверхности цилиндра нескольких точек, равномерно расположенных по окружности основания, получают несколько (n) винтовых линий.

Представим теперь, что по винтовой линии перемещают контур какой-либо фигуры (треугольника, трапеции), лежащей в плоскости, проходящей через ось цилиндра. Каждая точка контура, выступающая над поверхностью цилиндра, при этом описывает линию с одинаковым шагом – формирует винтовую поверхность витка резьбы соответствующего профиля.

Классификация резьбовых соединений.

1). По форме образующих поверхностей (см. рис. 10.2.):

а). цилиндрические;

б). конические (для герметичных изделий).

Рис. 10.2. Пример конической и цилиндрической резьб.

2). По форме профиля витков:

а). с треугольным профилем (метрическая резьба) (рис. 10.3., а);

б). упорная (рис. 10.3., б);

в). трапецеидальная резьба (рис. 10.3., в);

г). с прямоугольным профилем (рис. 10.3., г);

д). круглая резьба (в тонкостенных изделиях и для соединения неметаллов) (рис. 10.3., д).

Рис. 10.3. Типы резьб в зависимости от профиля.

3). По направлению линии витков:

а). правая;

б). левая.

4). По числу заходов винтовой линии:

а). однозаходная;

б). многозаходная (одно-, двух- и т.д.).

5). По назначению:

а). крепежные (метрическая);

б). крепежно-уплотнительная (трубная цилиндрическая);

в). ходовая (упорная).

Метрическая резьба.

Основные параметры метрической резьбы.

Рис. 10.4. Основные параметры метрической резьбы.

d - наружный диаметр наружной резьбы (номинальный диаметр резьбы);

- внутренний диаметр наружной резьбы;

- средний диаметр (ширина впадины равна ширине выступа);

- внутренний диаметр наружной резьбы по впадине;

- угол профиля резьбы;

- шаг резьбы, т.е. расстояние между одноименными сторонами соседних профилей, измеренное в направлении оси резьбы;

- ход резьбы, т.е. расстояние между одноименными сторонами одного и того же витка в осевом направлении (для однозаходной резьбы ; для многозаходной , где z – число заходов);

- теоретическая высота профиля;

- рабочая высота профиля;

, и - соответственно наружный, внутренний и средний диаметры внутренней резьбы;

- угол подъема резьбы (винтовой линии).

Угол подъема резьбы определяют на среднем диаметре (угол подъема больше на меньшем диаметре):

.

Резьба одного номинального диаметра может иметь разные шаги (крупный и мелкий). Меньшему шагу соответствует больший внутренний диаметр . Для крепежных деталей желательно применять резьбы с крупным шагом. Резьбы с мелким шагом меньше ослабляют деталь, их отличает повышенное самоторможение, т.к. при малом шаге угол подъема мал (пример обозначения резьбы с мелким шагом: ). Мелкие резьбы применяют в резьбовых соединениях, подверженных действию переменных нагрузок, а также в тонкостенных и мелких деталях.

Условие самоторможения резьбы.

Самоторможение – это отсутствие самопроизвольного движения гайки под действием осевой нагрузки.

Запишем условие самоторможения резьбы без учета трения на торце гайки:

.

При =0,1…0,3 , следовательно, все крепежные резьбы - самотормозящие. Данные значения справедливы только при статических нагрузках. При переменных нагрузках и вибрациях (вследствие взаимных микросмещений поверхностей трения) коэффициент трения значительно снижается (до 0,02 и ниже). При невыполнении условия самоторможения происходит самоотвинчивание.

Для предотвращения самоотвинчивания увеличивают трение между гайкой и деталью (с помощью шайбы или жестко соединяют гайку с деталью, или гайку с болтом).

Средние параметры метрических резьб.

;

;

;

;

;

.

Резьбовые соединения.

Классы прочности и материалы резьбовых соединений.

Стальные винты, болты и шпильки изготовляют 12 классов прочности, которые обозначают двумя числами, разделенными точкой: 3.6, 4.6, 4.8, 5.6, 5.8, 6.6, 6.8, 6.9, 8.8, 10.9, 12.9, 14.9. Первое число, умноженное на 100, указывает минимальное значение временного сопротивления в Н/мм; произведение чисел, умноженное на 10, определяет предел текучести в Н/мм (для класса прочности 3.6 значения приблизительные).

При выборе класса прочности (см. таб. 11.1.) для резьбовых деталей учитывают значение и характер нагрузки: например, класс прочности 4.6 рекомендуют для деталей общего назначения; 5.6 – для деталей малой нагруженности; 6.6 – для деталей средней нагруженности; 12.9 – для деталей высокой нагруженности.

Таблица 11.1.

Классы прочности и механические характеристики болтов, винтов и шпилек (выборка)

|

Класс прочности |

Временное сопротивление , Н/мм |

Предел текучести , Н/мм |

Марка стали |

|

|

болта |

гайки |

|||

|

4.6 5.6 6.8 |

400 500 600 |

240 300 360 |

20 30, 35 20, 20кп |

20, Ст3кп3 10, 10кп 15, 15кп |

Материалы резьбовых деталей. Стандартные крепежные резьбовые детали общего назначения изготовляют из низко- и среднеуглеродистых сталей Ст3кп3, 10, 20, 35 и др. Резьбовые детали из этих сталей получают методом холодной штамповки с последующей накаткой резьбы. Легированные стали 40Х, 30ХГСА применяют для весьма ответственных винтов, болтов, шпилек и гаек.

Для повышения коррозионной стойкости резьбовые изделия, подверженные действию воды или других окислительных сред, оксидируют, омедняют или оцинковывают. В некоторых случаях резьбовые детали изготавливают из неметаллических материалов (нейлон, полиамид и др.).

Допускаемые напряжения в болтах при постоянной нагрузке.

Допускаемое напряжение растяжения определяют в зависимости от предела текучести материала и коэффициента безопасности S:

.

Для контролируемой силы затяжки коэффициент безопасности S принимают по таблице 11.2 в зависимости от диаметра d болта.

Расчет ненапряженного болтового соединения

(стержень болта нагружен только внешней растягивающей силой без предварительной затяжки).

Рис. 11.2.

Примером служит резьбовой участок крюка для подвешивания груза (рис. 11.2.). Расчет ведут в предположении осевого нагружения растягивающей статической нагрузкой . Опасным является сечение, ослабленное резьбой. Площадь этого сечения оценивают приближенно по внутреннему диаметру резьбы .

Условие прочности по напряжениям растяжения в стержне:

;

и расчетный внутренний диаметр резьбы:

,

где А – площадь опасного сечения.

Напряженное резьбовое соединение

(расчет винта на совместное действие растяжения и кручения).

Рис. 11.3. Винтовая стяжка.

В результате предварительной затяжки, еще до приложения нагрузки в соединении возникают напряжения и деформации.

Примером таких соединений может служить винтовая стяжка или затянутый болт без внешней нагрузки.

Эквивалентное напряжение в винте (болте) определяется по 4-й теории прочности:

,

где или - напряжение растяжения;

- напряжение от скручивания стержня винта (болта) при затяжке.

Здесь – момент сил трения в резьбе под действием осевого усилия или , который вызывает в витках напряжение кручения , влияние которого учитывается коэффициентом 1,3.

Для стандартных резьб при коэффициенте трения :

,

где 1,3 – коэффициент, учитывающий влияние моментов трения на витках резьбы.

.

Болтовое соединение нагружено силами, сдвигающими детали в стыке.

Рис. 11.4.

Условием надежности соединения является отсутствие сдвига деталей в стыке. Конструкция может быть выполнена в двух вариантах.

Болт поставлен с зазором (рис. 11.4.). При этом внешнюю нагрузку F уравновешивают силами трения в стыке, которое образуется от затяжки болта. Без затяжки болтов детали могут сдвигаться в пределах зазора, что недопустимо.

или ,

где i – число плоскостей стыка деталей, f =0,15-0,2– коэффициент трения в стыке,

K – коэффициент запаса (K=1,3-1,5 при статической нагрузке, K=1,8-2 при переменной нагрузке).

Прочность болта оценивают по эквивалентному напряжению:

.

В соединении с зазором внешняя нагрузка не передается на болт, поэтому болт рассчитывают только на статическую прочность по силе затяжки даже при переменной внешней нагрузке. Влияние переменной нагрузки учитывают путем увеличения коэффициента запаса.

Болт поставлен без зазора.

Рис. 11.5.

Такая установка болта в отверстие соединяемых деталей обеспечивает восприятие внешней нагрузки стержнем болта (рис. 11.5.). Стержень болта рассчитывают по напряжениям среза и смятия.

Условие прочности по напряжениям среза:

,

где d – номинальный диаметр.

Закон распределения напряжений смятия по цилиндрической поверхности контакта болта и детали трудно установить точно. В значительной степени зависит от точности размеров и формы деталей соединения.

,

.

Из двух величин напряжений в этих формулах расчет прочности выполняют по наибольшей, а допускаемое напряжение определяют по более слабому материалу болта и детали.

Вариант установки болтов с зазором дешевле, чем без зазора, т.к. не требует точных размеров болта и отверстия, однако, условия работы болта, поставленного с зазором, хуже, чем без зазора.

Болт затянут, внешняя нагрузка раскрывает стык деталей.

Примером служат болты для крепления крышек резервуаров, нагруженных давлением р жидкости или газа (рис. 11.7.).

Рис. 11.7.

Fзат - сила затяжки болта; р – удельное давление жидкости или газа; – результирующая всех давлений р; - внешняя нагрузка соединения, приходящаяся на один болт (z - число болтов).

Затяжка болтов должна обеспечить герметичность соединения или нераскрытие стыка под нагрузкой.

Задача о распределении нагрузки между элементами такого соединения статически неопределима и решается с учетом совместной деформации болтов и деталей стыка.

После приложения внешней нагрузки к затянутому соединению болт дополнительно растянется на некоторую величину , а деформация сжатия деталей уменьшится на ту же величину.

Если обозначим коэффициент внешней нагрузки (учитывает приращение нагрузки болта в долях от силы F, ()), то дополнительная нагрузка болта равна , а уменьшение затяжки стыка - . Величину коэффициента определяют по условию равенства деформаций болта и деталей, возникающих после приложения внешней нагрузки.

,

где - податливость болта, равная его удлинению единичной нагрузке; - суммарная податливость соединяемых деталей.

Из предыдущего равенства имеем:

.

Далее получим приращение нагрузки на болт:

расчетную (суммарную) нагрузку болта:

и остаточную затяжку стыка от одного болта:

.

Механические передачи.

Общие сведения.

Большинство современных машин создается по схеме двигатель - передача - рабочий орган машины (рис. 13.1.). Все двигатели для уменьшения массы, габаритов и стоимости выполняют быстроходными с узким диапазоном регулирования скоростей. Непосредственное соединение двигателя с рабочим органом машины применяется крайне редко (например, гидравлические насосы, вентиляторы). Как правило, между двигателем и рабочим органом машины устанавливают промежуточный механизм - передачу.

Рис. 13.1.

Передачами называют механизмы, служащие для передачи механической энергии на расстоянии. Передавая механическую энергию, передачи одновременно могут выполнять одну или несколько из следующих функций:

- понижение (или повышение) частоты вращения от вала электродвигателя к валу исполнительного органа с увеличением (или уменьшением) вращающего момента при постоянной мощности электродвигателя (двигатели имеют большие скорости, рабочие же органы машины для выполнения своих функций часто требуют больших моментов при относительно малых скоростях);

- изменение направления потока мощности (для передачи механической энергии между валами с пересекающимися осями);

- преобразование одного вида движения в другой (вращательное в поступательное, равномерного в прерывистое и т.д.);

- реверсирования движения (изменение направления рабочего органа машины при постоянной угловой скорости двигателя (прямой и обратный ход));

- распределение энергии двигателя между несколькими исполнительными органами машины.

Классификация передач.

1). По принципу передачи движения от ведущего звена к ведомому:

- передачи трением (фрикционные и ременные);

- передачи зацеплением (зубчатые, винтовые, червячные, цепные).

2). В зависимости от способа соединения ведущего и ведомого звеньев различают:

- передачи непосредственного контакта (зубчатые, червячные, фрикционные);

- передачи гибкой связью (цепные и ременные).

3). По способу осуществления передачи устройства:

- механические;

- гидравлические;

- пневматические;

- электрические.

Основные кинематические и силовые соотношения в передачах.

Особенности каждой передачи и ее применение определяют следующие основные характеристики:

1). мощность на ведущем и ведомом валах или вращающие моменты и на тех же валах;

Рис. 13.2. Схема сил для определения направления вращающих моментов в передаче: а – колеса в рабочем положении; б – колеса условно раздвинуты.

2). частота вращения ведущего и ведомого валов.

Эти основные характеристики необходимы для выполнения проектного расчета (т. е. для определения геометрических размеров) любой передачи.

Дополнительными характеристиками являются:

а). механический КПД передачи:

.

Механический КПД в передаче характеризует потери мощности.

Для многоступенчатой передачи, состоящей из нескольких отдельных последовательно соединенных передач, общий КПД:

,

где , ,…, - КПД каждой передачи (зубчатой, червячной, ременной и др.) или кинематической пары (подшипников, муфты).

КПД характеризует качество передачи. С уменьшением полезной нагрузки КПД значительно снижается, так как возрастает относительное влияние постоянных потерь (близких к потерям холостого хода), не зависящих от нагрузки.

б). окружная скорость ведущего или ведомого звена, м/с:

,

где - угловая скорость, с; n – частота вращения, мин; d – диаметр, мм (колеса, шкива и др.). Окружные скорости обоих звеньев передачи при отсутствии скольжения равны.

в). окружная сила, Н (см. рис. 13.2.):

,

где - мощность, кВт.

г). вращающий момент, Нм (см. рис. 13.2.):

.

Вращающий момент ведущего вала является моментом движущих сил, его направление совпадает с направлением вращения вала. Момент ведомого вала – момент сил сопротивления, поэтому его направление противоположно направлению вращения вала.

д). передаточное число и:

.

Отношение угловых скоростей ведущего и ведомого звеньев называют также передаточным отношением и обозначают i.

В передаче, понижающей частоту вращения n (угловую скорость ), ; при частота вращения (угловая скорость) повышается. Понижение частоты вращения называют редуцированием, а закрытые передачи, понижающие частоты вращения, - редукторами. Устройства, повышающие частоты вращения, называют мультипликаторами.

Для многоступенчатой передачи общее передаточное число:

,

где ,,… - передаточные числа ступеней передачи.

13.2. Ременные передачи.

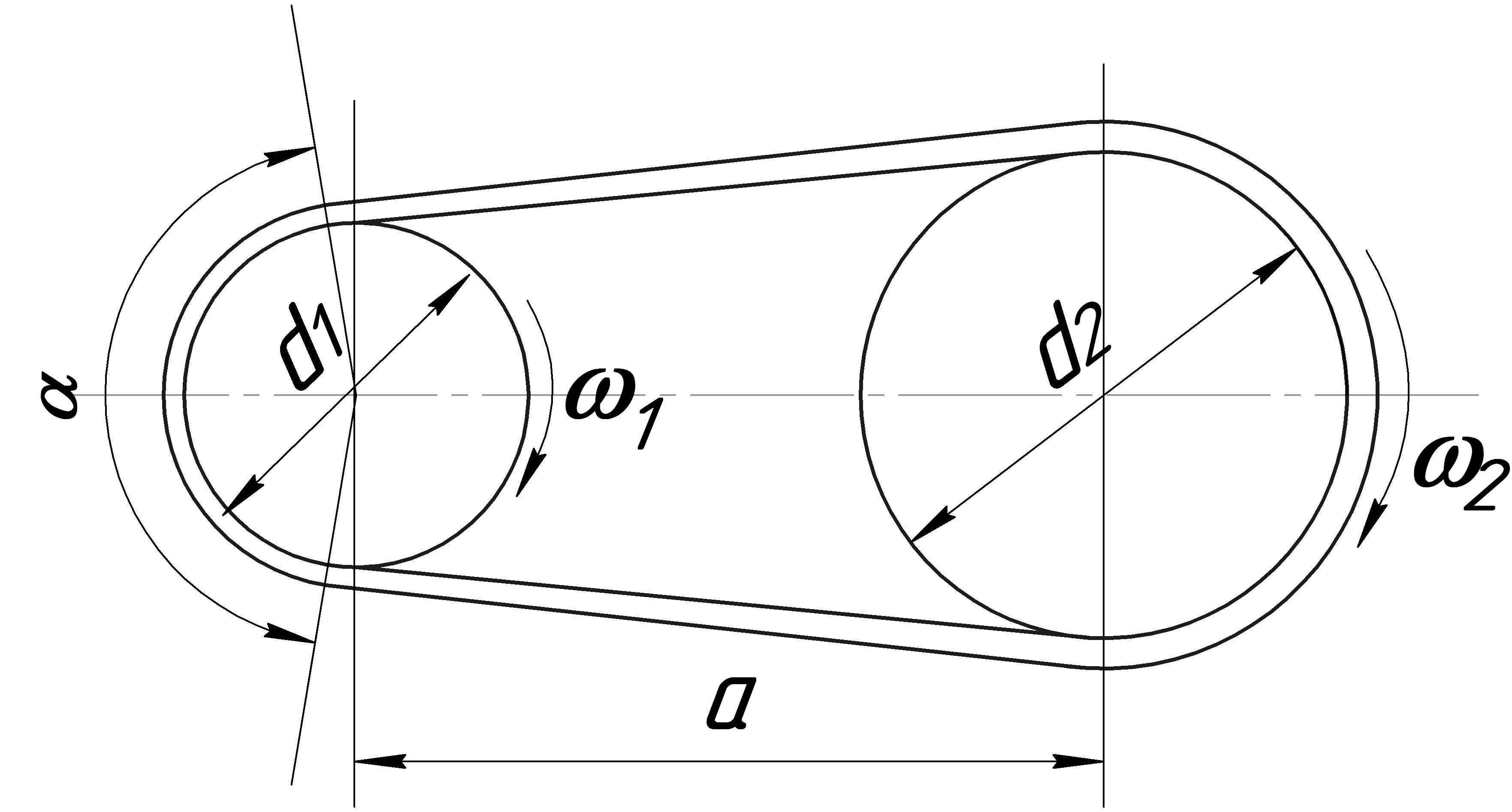

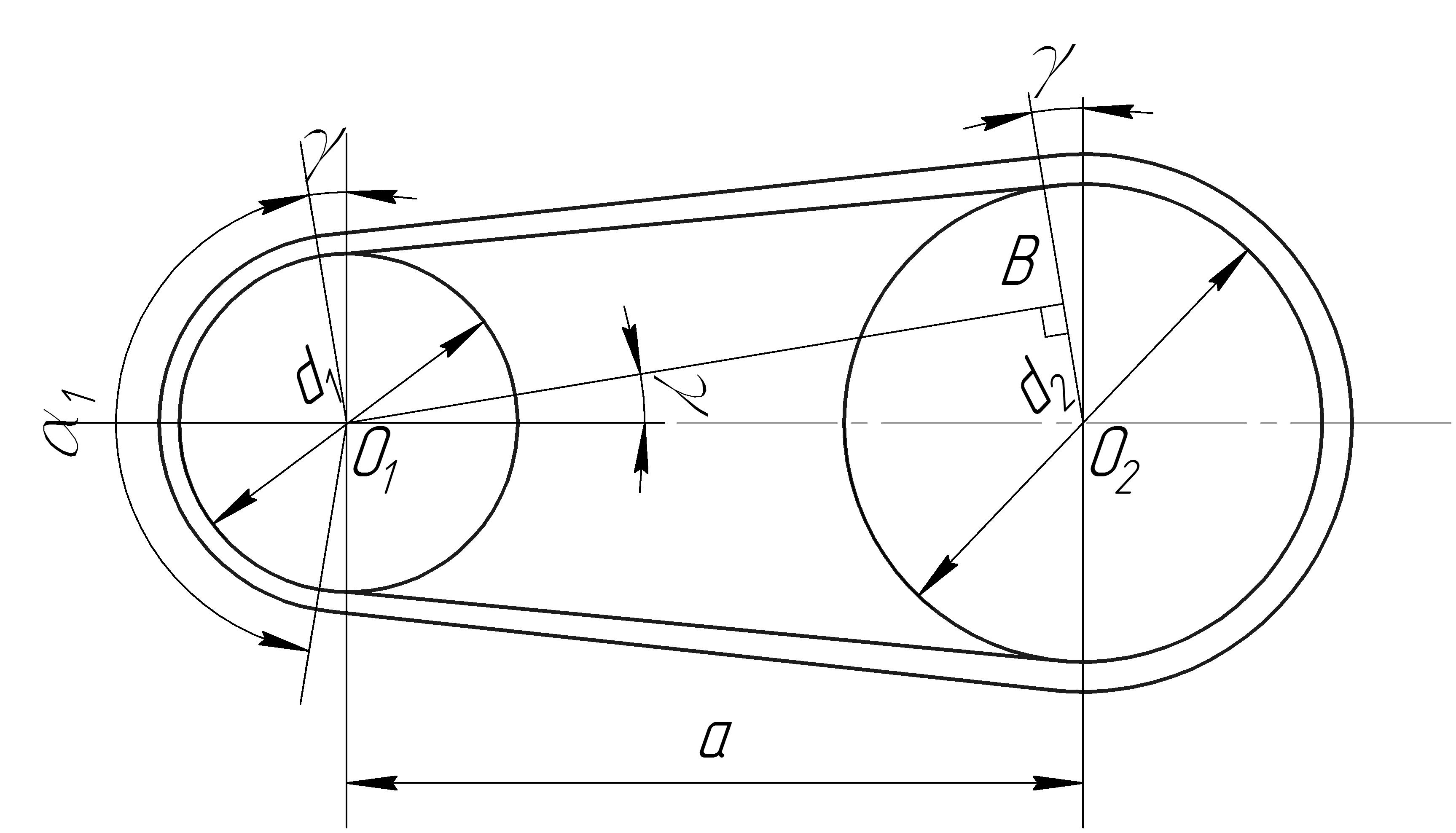

Ременная передача - передача трением с гибкой связью. Передача состоит из двух шкивов: ведущего 1 и ведомого 2, закрепленных на валах, и ремня, надетого на шкивы с предварительным натяжением (см. рис.13.3.), Нагрузка передается силами трения, возникающими между шкивами и ремнем.

Рис.13.3.

Мощность, передаваемая ременной передачей, обычно до 50 кВт, хотя может достигать 2000 кВт и больше. Скорость ремня м/с, а высокоскоростных передачах – до 100 м/с и выше. Ограничение мощности и минимальной скорости вызвано большими габаритами передачи. Верхний предел скоростей ограничивается ухудшением условий работы ремней в связи с ростом действующих на них центробежных сил, нагревом, образованием воздушных подушек между ремнем и шкивами и отсюда резким понижением долговечности и КПД передач.

Достоинства ременных передач:

- простота конструкции, эксплуатации и малая стоимость;

- возможность передачи движения на значительные расстояния;

- возможность работы с высокими частотами вращения;

- плавность и бесшумность работы вследствие эластичности ремня;

- смягчение вибраций и толчков вследствие упругости ремня;

- предохранение механизмов от перегрузок вследствие возможного проскальзывания ремня (к передачам с зубчатым ремнем это свойство не относится).

Недостатки ременных передач:

- большие радиальные размеры, в особенности при передаче значительных мощностей;

- малая долговечность ремня в быстроходных передачах (1000…5000 часов);

- большие нагрузки на валы и подшипники от натяжения ремня, необходимость устройств для натяжения ремня;

- непостоянное передаточное число вследствие неизбежного упругого скольжения ремня;

- чувствительность нагрузочной способности к наличию паров влаги и нефтепродуктов.

Области применения ременных передач:

Ременные передачи применяют в приводах для передачи движения от электродвигателя, когда по конструктивным соображениям межосевое расстояние должно быть достаточно большим, а передаточное число может быть не строго постоянным (приводы металлорежущих станков, конвейеров, транспортных, дорожных, строительных и сельскохозяйственных машин и др.).

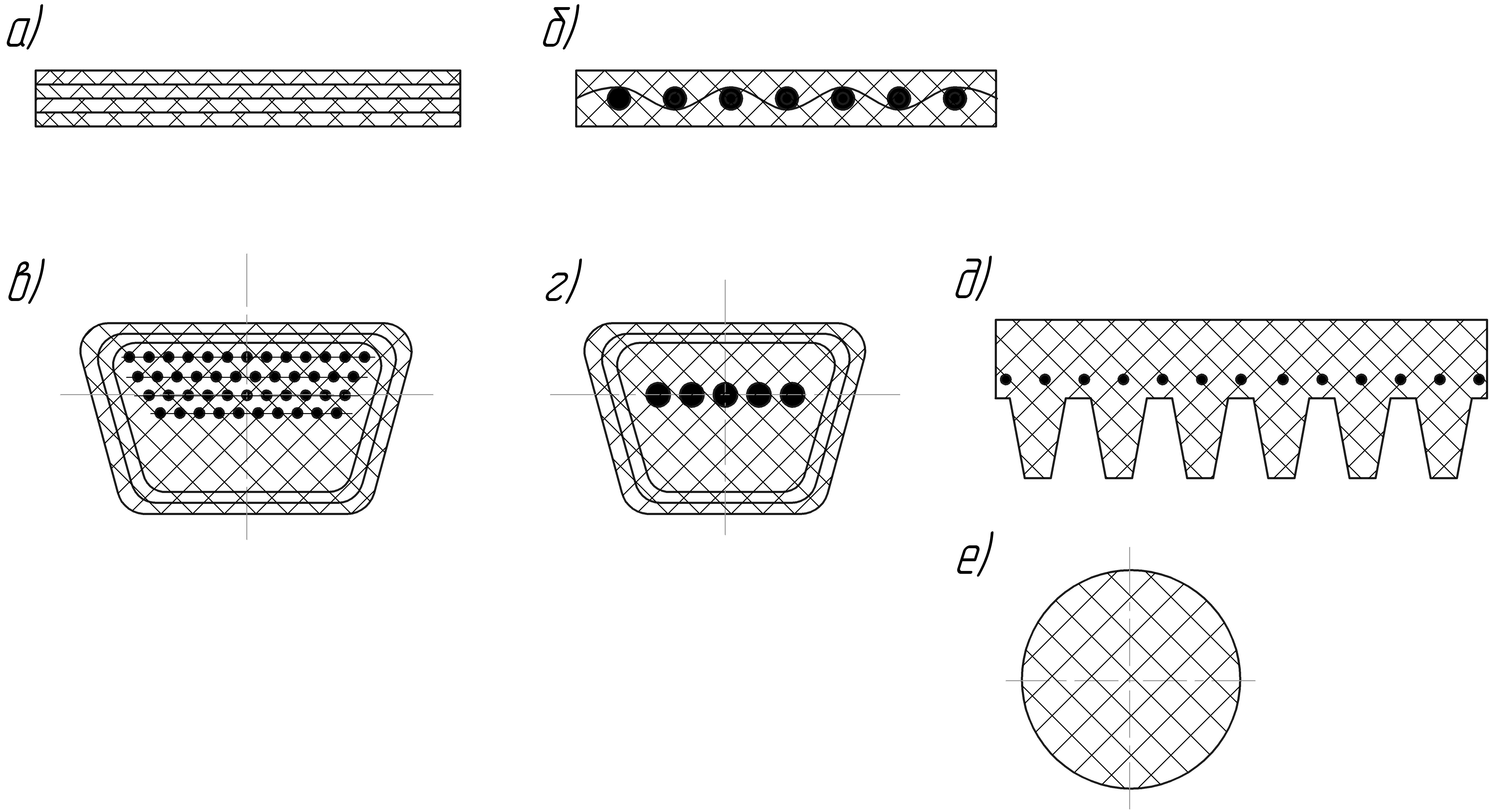

Классификация ременных передач.

Рис. 13.4.

1). В зависимости от формы поперечного сечения ремня бывают передачи:

- плоскоременные (рис. 13.4., а, б);

- клиноременные (рис. 13.4., в, г);

- поликлиноременные (рис. 13.4., д);

- круглоременные (рис. 13.4., е);

- зубчатоременные.

2). В зависимости от скорости ремня передачи могут быть:

- тихоходные ( до 10 м/с);

- среднескоростные ( до 30 м/с);

- быстроходные ( до 50 м/с);

- сверхбыстроходные ( до 100 м/с).

3). В зависимости от схемы передачи бывают:

Рис. 13.5.

- открытые (применяются при параллельном расположении валов и одинаковом направлении вращения шкивов (рис. 13.5., а));

- перекрестные (применяются при разном направлении вращения шкивов, в такой передачи ветви ремня перекрещиваются (рис. 13.5., б));

- полуперекрестные (применяются, когда оси валов перекрещиваются под некоторым углом (рис. 13.5., в));

- угловые (применяются, когда оси валов пересекаются под некоторым углом (рис. 13.5., г));

- регулируемые (применяются в тех случаях, когда требуется регулировка передаточного отношения (рис. 13.5., д));

- с натяжным роликом (применяются при малых межосевых расстояниях и больших передаточных отношениях; автоматически обеспечивается натяжение ремня (рис. 13.5., е)).

Детали ременных передач.

Приводные ремни.

Приводные ремни должны обладать достаточными прочностью, гибкостью, износостойкостью и высоким коэффициентом трения со шкивами. Основные типы приводных ремней — плоские, клиновые и поликлиновые.

Плоские ремни (рис. 13.4., а, б).

В машиностроении применяют следующие типы плоских ремней:

- кожаные ремни обладают хорошей тяговой способностью и высокой долговечностью, хорошо переносят колебания нагрузки. Однако, высокая стоимость значительно ограничивает их применение.

- прорезиненные ремни состоят из нескольких слоев хлопчатобумажной ткани, связанных между собой вулканизированной резиной. Ремни прочные, эластичные, малочувствительные к влаге и колебаниям температуры. Их в основном применяют при скорости ремня 30 м/с. Прорезиненные ремни следует оберегать от попадания масла, бензина и щелочей, которые разрушают резину.

- хлопчатобумажные ремни изготовляют как цельную ткань с несколькими слоями основы и утка, пропитанными специальным составом (битум, озокерит). Работают на шкивах сравнительно малых диаметров с большими скоростями. Тяговая способность и долговечность у этих ремней меньше, чем у прорезиненных.

- шерстяные ремни – ткань с многослойной шерстяной основой и хлопчатобумажным утком, пропитанная специальным составом (сурик на олифе). Работают при резких колебаниях нагрузки и при малых диаметрах шкивов. Такие ремни менее чувствительны к температуре, влажности и кислотам, однако их тяговые свойства ниже, чем у других типов ремней.

- пленочные ремни – ремни из пластмасс на основе полиамидных смол. Армированных кордом из капрона или лавсана. Эти ремни обладают высокими статической прочностью и сопротивлением усталости. Применяются для передач мощностью до 15 кВт при скорости ремня 50...100 м/с .

Клиновые ремни.

Клиновые ремни (рис. 13.4., в, г) имеют трапециевидное сечение с боковыми рабочими сторонами, соприкасающимися с канавками на шкивах и обладают повышенным сцеплением со шкивами.

Такие ремни при том же натяжении обеспечивают в раза большую силу трения по сравнению с плоскими. Это позволяет при одинаковой передаваемой мощности получить передачу с меньшим натяжением ремня и меньшими габаритами.

Рис. 13.6.

Клиновые ремни состоят (см. рис. 13.6.) из корда - 3, оберточного тканевого слоя - 1 и слоев резины (слой растяжения - 2 и сжатия - 4), свулканизованных в одно изделие. Корд является тяговым элементом ремня, он выполняется из нескольких рядов прорезиненной ткани. Клиновые нормальные ремни — это ремни общего назначения, их выпускают семи сечений: 0(Z) *, А (А), Б (В), В (С), Г(D), Д(Е) и Е, отличающихся размерами. Сечение ремня выбирают в зависимости от передаваемой мощности Р1 и частоты вращения п1 малого шкива. Сечение ремней 0(Z) применяют для передаваемых мощностей до 2 кВт, а сечение Е — свыше 200 кВт. Недостатком ремней является их большая высота, что приводит к значительной деформации сечения при изгибе и к неравномерному распределению нормальных давлений в зоне контакта ремня со шкивами, что снижает их КПД и долговечность.

Клиновые узкие ремни (ТУ 38-40534—75) являются развитием ремней нормальных сечений. Применяются при 40 м/с. Их выпускают четырех сечений: УО, УА, УБ, УВ. Меньшая ширина ремня способствует более равномерному распределению нагрузки по нитям высокопрочного корда. Поэтому тяговая способность и долговечность их выше, чем у нормальных ремней, и при ровной площади сечения они передают примерно в два раза большую мощность, что обусловило их наибольшее распространение в современных машинах.

В клиноременной передаче может быть один ремень или комплект ремней. Комплектом считают два (или более) ремня, предназначенных для одновременной работы в передаче. Рекомендуется максимальное число ремней z 8. При большом числе ремней трудно обеспечить равномерность их нагружения.

Поликлиновые ремни.

Поликлиновые ремни (рис. 13.4., д) - это бесконечные плоские ремни с продольными выступами-ребрами на внутренней поверхности. Применяются при 40 м/с. Их выпускают трех сечений: K(J); Л(L); М(М) длиной 400...4000мм и с числом ребер z = 2... 36 для сечения К и z = 4...20 для сечений Л и М. Сечение ремня выбирают в зависимости от передаваемой мощности Р1, частоты вращения п1 и диаметра d1, малого шкива. Поликлиновые ремни сочетают достоинства плоских ремней (монолитность и гибкость) и клиновых (повышенная тяговая способность). Эти ремни тоньше клиновых, а ширина их примерно в 1,5 раза меньше, чем комплекта клиновых ремней ровной тяговой способности. Это объясняется более равномерным распределением нагрузки по рабочим поверхностям ремня, чего трудно добиться при большом числе параллельно работающих клиновых ремней. Они обеспечивают большее постоянство передаточного числа, обладают повышенной плавностью при большой скорости и малыми габаритами. Передачи поликлиновыми ремнями являются развитием клиновых передач.

Шкивы.

Форма рабочей поверхности обода шкива определяется видом ремня. Для плоских ремней шкивы имеют гладкую рабочую поверхность обода. Для центрирования ремня поверхность ведомого шкива делается выпуклой (рис. 13.7., а), а ведущего — цилиндрической.

Для клиновых ремней (рис. 13.7., б) конструкция шкива и размеры обода зависят от числа и размеров канавок для ремней. Число и сечение ремней определяют расчетом. При огибании шкива угол клина ремня по сравнению с исходным (0 = 40°) уменьшается; изменение угла тем больше, чем меньше диаметр шкива. Для обеспечения правильного контакта ремня со шкивом угол канавки выбирают в зависимости от диаметра шкива. По стандарту канавки выполняют с углом =34...40°. Конструкция шкива для поликлиновых ремней показана на рис. 13.7., в, а для круглых ремней — на рис. 13.7., г.

Рис. 13.7.

Диаметры шкивов плоскоременных передач по ГОСТ 17383—73 (выборка) и клиноременных по ГОСТ 20898—75 (выборка) d (мм): 63, 71, 80, 90, 100, 112, 125, 140, 160, 180, 200, 224, 250, 280, 315, 355, 400, 450, 500, 560, 630, 710, 800...4000. Диаметры шкивов следует брать возможно большими (если позволяют габариты), это повышает долговечность, КПД и тяговую способность передачи.

Материалы и способ изготовления шкивов зависят от максимальной скорости ремня. При до 30 м/с применяют литые шкивы из чугуна; при до 60 м/с применяют стальные литые или сварные шкивы. В быстроходных передачах рекомендуется применять шкивы из алюминиевых сплавов. Шкивы из пластмасс применяют для уменьшения массы. Они экономичны при массовом производстве и не требуют механической обработки. Шкивы из текстолита допускают до 25 м/с.

Натяжные устройства.

Натяжные устройства в ременных передачах позволяют свободно надевать новые ремни на шкивы, создавать предварительное натяжение и периодически восстанавливать его или непрерывно поддерживать по мере вытягивания ремней в процессе эксплуатации (за счет создания силы трения между ремнем и шкивом). Наиболее простым и распространенным способом натяжения ремней является перемещение одного из шкивов.

Рис. 13.8.

Обычно этот способ используют для передачи движения от электродвигателя, который устанавливают в салазках плиты — устройство периодического действия (рис.13.8., а) или на качающейся плите — устройство постоянного действия (рис. 13.8., б), где натяжение создается силой тяжести качающейся части. На практике большинство передач работает с переменным режимом нагрузки, поэтому ремни с постоянным предварительным натяжением в период недогрузок оказываются излишне натянутыми, что ведет к резкому снижению долговечности. В этом случае целесообразно применять автоматическое натяжение ремня; при котором оно меняется в зависимости от нагрузки в результате действия реактивного момента, возникающего на статоре двигателя (рис. 13.8., в).

Геометрические зависимости.

Межосевое расстояние а ременной передачи определяет в основном конструкция привода машины. Рекомендуют:

для передач плоским ремнем

;

для передач клиновым и поликлиновым ремнем

,

где и - диаметры шкивов; - высота сечения ремня.

Рис. 13.9.

Расчетная длина ремня равна сумме длин прямолинейных участков и дуг обхвата шкивов:

.

По найденному значению из стандартного ряда выбирают ближайшую большую расчетную длину ремня . При соединении концов длину ремня увеличивают на 30…200 мм.

Межосевое расстояние при окончательно установленной длине ремня :

.

Угол обхвата ремнем малого шкива:

.

Из треугольника (см. рис. 13.9.)

.

Практически не превышает , поэтому приближенно принимают рад, тогда

рад или .

Следовательно,

.

Для передачи плоским ремнем рекомендуют , клиновым или поликлиновым .