Расчет редуктора червячного одноступенчатого

СОДЕРЖАНИЕ

ВВЕДЕНИЕ..............................................................................................................4

Раздел 1. Общая часть……………………………………………………….……5

1.1 Определение типа производства………………………………………….….5

1.2 Определение календарно-плановых нормативов…………………….……..5

Раздел 2. Разработка технологического процесса сборки узла……….………..6

2.1 Служебное назначение узла…………………………………………….……6

2.2 Обоснование технических условий на узел…………………...…………….7

2.3 Обеспечение качества изделия при сборке………………………… ……....9

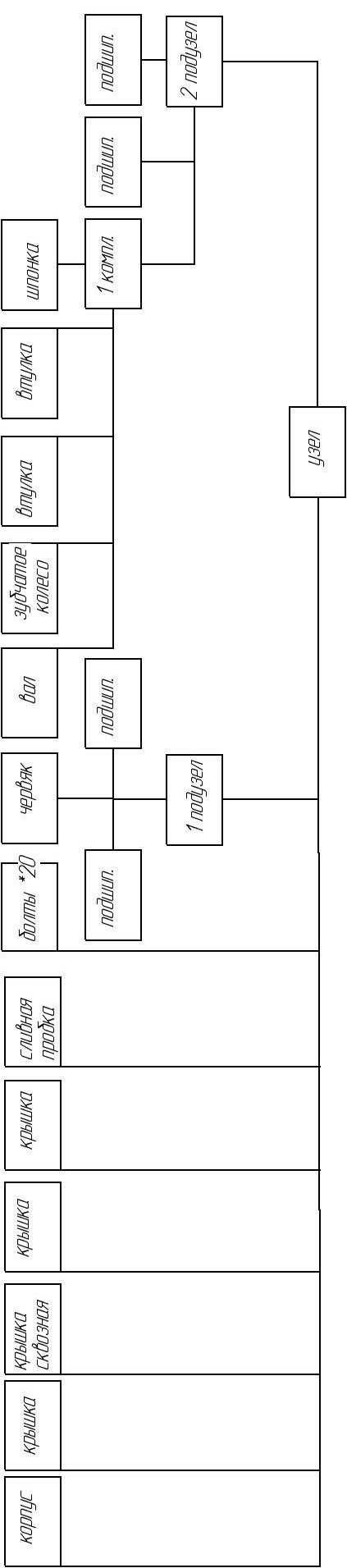

2.4 Разработка схемы сборки узла………………………………....……….......10

2.5 Разработка технологической схемы сборки …………..………………..…11

2.6 Выбор вида и формы организации сборочного процесса и

средств его оснащения.……………………………………………………….…11

Раздел 3. Проектирование технологического процесса

изготовления червячного колеса……...…….…………………………………..13

3.1 Выбор вида и метода получения заготовки……………………….…….…13

3.2 Расчет припусков………………………………………………………….....15

3.3 Классификация поверхностей…………………………………………...….16

3.4 Выбор технологических баз при механической обработке…………….....16

3.5 Выбор методов обработки поверхностей…………………………………..18

3.6 Составление технологического маршрута обработки……………….........19

3.7 Выбор металлорежущих станков и режущего инструмента…………...…20

3.8 Подбор режимов резания………………………………………………..…..22

3.9 Нормирование операций……………………………………… …………....22

3.10 Выбор измерительных средств…………………….…………………..….23

ЗАКЛЮЧЕНИЕ.....................................................................................................24

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ............................................25

ВВЕДЕНИЕ

Качество продукции зависит от большого числа взаимосвязанных и не зависимых друг от друга факторов, имеющих как закономерный, так и случайный характер. Например, для машиностроительной продукции к числу таких факторов относят: точность оборудования; жесткость системы станок-приспособление инструмент-деталь; посторонние включения в материал заготовки; температурные колебания; квалификация обслуживающего персонала; погрешность режущего инструмента; режимы механической обработки; точность соблюдения параметров предварительной термической обработки и др.

В современном машиностроении существует большое разнообразие кинематических схем редукторов, их форм и конструкций.

Редукторы делятся на цилиндрические (оси ведущего и ведомого валов параллельны), конические (оси валов пересекаются), червячные (оси валов перекрещиваются в пространстве).

По числу пар передач редукторы делятся на одноступенчатые и многоступенчатые.

Объектом данной курсовой работы является редуктор червячный одноступенчатый.

Целью курсовой работы является расширение, углубление и закрепление теоретических знаний и применение этих знаний для проектирования технологических процессов сборки редуктора и технологических процессов изготовления корпуса редуктора.

Раздел 1. Общая часть

1.1 Определение типа производства.

Тип производства определяем приближенно по таблице.

Таблица 1.

|

Масса детали, кг |

Единич-ное |

Мелко-серийное |

Средне-серийное |

Крупно-серийное |

Массовое |

|

<1,0 |

<10 |

10-2000 |

1500- 100000 |

75000- 200000 |

200000 |

|

1,0-2,5 |

<10 |

10-1000 |

1000- 50000 |

50000- 100000 |

100000 |

|

2,5-5,0 |

<10 |

10-500 |

500- 35000 |

35000- 75000 |

75000 |

|

5,0-10,0 |

<10 |

10-300 |

300- 25000 |

25000- 50000 |

50000 |

|

>10 |

<10 |

10-200 |

200- 10000 |

10000- 25000 |

25000 |

Исходные данные:

- годовой объем выпуска N=300 шт.

- масса детали mд=8 кг.

Принимаем мелкосерийный тип производства.

1.2 Определение календарно-плановых нормативов.

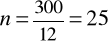

В производство запускают партию деталей в размере:

, (2.1)

, (2.1)

где  - число запусков в год

- число запусков в год

Установив тип производства можно приступить к анализу технологичности изделия, выбору заготовки и оборудования и т. д.

Раздел 2. Разработка технологического процесса сборки узла.

2.1 Служебное назначение узла.

Червячный редуктор это специальное устройство, которое преобразует угловую скорость и момент двигателя с использование червячной передачи. При этом редукторы червячные это своего рода подкласс механических редукторов. Механическая передача — червячная— находится внутри редуктора и передает и преобразует крутящийся момент.

Редукторы червячные названы так из-за внешнего вида винта, лежащего в основе червячной передачи. Внешне винт напоминает червяка.

В таком редукторе увеличение крутящего момента и уменьшение угловой скорости выходного вала происходит за счет преобразования энергии, заключенной в высокой угловой скорости и низком крутящем моменте на входном валу.

Технические показатели редуктора:

- Номинальный крутящий момент: 175…300 H·м.

- КПД редуктора: 86…58%

- Срок службы редуктора при двухсменной работе: 4...6 лет.

- При длительной работе без перерыва редуктора, температура трущихся деталей (колёс, валов и подшипников) не должна превышать 75С, температура корпуса – 50С. В связи с чем червяк редуктора погружается в масляную ванну. Смазывание подшипников происходит за счёт разбрызгивания

Редуктор способен выдерживать критические нагрузки независимо от постоянства напряжения и направления кручения. Благодаря конструктивным особенностям предусмотрена возможность работы с периодическими остановками и продолжительностью до 24 часов.

Оптимальная частота вращения вала – 1800 об/мин.

Для передачи движения между пересекающимися осями не требуется значительное пространство, что определяет компактность агрегата.

Показатели передаточного числа достигают соотношения 1:80, что свидетельствует о присущем червячной передаче высоком потенциале снижения частоты вращения. Крутящийся момент определяет силовую составляющую редуктора и влияет на значение КПД, составляющее в данном случае 58%.

Бесшумность работы определяется особенностями зацепления, что вкупе с плавностью хода представляет собой уникальную характеристику редуктора.

Для червячной передачи характерно отсутствие обратимости. При отсутствии вращательного момента ведомый вал блокируется, при этом его невозможно провернуть вручную.

Недостатками данного червячного редуктора являются: мощностные потери при увеличении скорости вращения; склонность к заеданию при больших нагрузках.

Условия применения редукторов:

- нагрузка постоянная и переменная, одного направления и реверсивная;

работа с периодическими остановками и длительная до 24 часов в

сутки;

- вращение валов в любую сторону;

- частота вращения входного вала не более 1800 об/мин;

- атмосфера типов I и II по ГОСТ 15150-69 при запыленности воздуха не более 10 мг/м3;

- климатические исполнения У,Т для категорий размещения 1-3 и климатические исполнения УХЛ и О для категорий размещения 4 по ГОСТ 15150-6.

2.2 Обоснование технических условий на узел

Для достижения качественной работы передач редуктора необходимо:

Обеспечить кинематическую точность, т.е. согласованность углов поворота ведущего и ведомого колес передачи;

Обеспечить плавность работы, т.е. ограничение циклических погрешностей, многократно повторяющихся за один оборот колеса;

Обеспечить контакт зубьев, т.е. такое прилегание зубьев по длине и высоте, при котором нагрузки от одного зуба к другому передаются по контактным линиям, максимально исполняющим всю активную поверхность зуба;

Обеспечить боковой зазор для устранения заклинивания зубьев при работе в передаче.

Для достижения поставленных целей редуктор должен иметь соответствующие единичные и комплексные показатели качества. Все показатели качества редуктора разрабатываются на такой стадии жизненного цикла изделия, как проектирование.

Точность геометрических параметров деталей характеризуется точностью не только размеров ее элементов, но и точностью формы и взаимного расположения поверхностей. Отклонения (погрешности) формы и расположения поверхностей возникают в процессе обработки деталей из-за неточности и деформации станка, инструмента и приспособления; деформации обрабатываемого изделия; неравномерности припуска на обработку; неоднородности материала заготовки и т. п.

Таким образом, для обеспечения требуемой точности параметров изделия, его работоспособности и долговечности в рабочих чертежах деталей необходимо указание не только предельных отклонений размеров, но и в необходимых случаях допусков формы и расположения поверхностей. Правильное и более полное нормирование точности формы и расположения поверхностей, способствующее повышению точности геометрии деталей при их изготовлении и контроле, является одним из основных факторов повышения качества машин и приборов.

Назначение допусков формы и расположения поверхностей должно производиться на основе государственных стандартов и стандартов СЭВ.

Отклонением формы называется отклонение формы реальной поверхности от формы номинальной поверхности. Под номинальной понимается идеальная поверхность, номинальная форма которой задана чертежом или другой технической документацией. Отклонение формы оценивается по всей поверхности или на нормируемом участке, если заданы его площадь, длина или угол сектора. Если расположение нормируемого участка не задано, то его считают любым в пределах всей поверхности или профиля.

Отклонением расположения называется отклонение реального расположения рассматриваемого элемента от номинального расположения. Под номинальным понимается расположение, определяемое номинальными линейными и угловыми размерами между рассматриваемым элементом и базами.

Допуски формы и расположения поверхностей указываются в чертежах согласно ГОСТ 2.308 – 68.

Запись должна включать: наименование допуска (предельного отклонения), ссылку на буквенное обозначение или конструктивное наименование нормируемого элемента, числовое значение допуска, которое выбирается согласно классу точности рассматриваемой поверхности или изделия, указание баз (если нормируется допуск расположения).

Качество продукции – совокупность свойств продукции, обуславливающих ее пригодность удовлетворять определенные потребности в соответствии в ее назначением (ГОСТ 15467-79). В современных условиях качество продукции охватывает не только потребительские, но и технологические свойства, конструкторско-художественные особенности, надежность, уровень стандартизации и унификации деталей и узлов и др.

Корпус редуктора является резервуаром для смазки, служит опорой для вала шестерни и воспринимает усилие от зубчатой передачи, которое передается им на раму тележки через подвеску и на ось колесной пары через подшипники.

Корпус редуктора представляет собой массивную коробку, состоящую из двух половин — верхней и нижней. Обе половины по привалочной плоскости разъема имеют фланцы, которыми они соединяются друг с другом при помощи болтов.

Материал – СЧ20 по ГОСТ 1412-79

Получают заготовку методом литья по газифицируемым моделям.

2.3 Обеспечение качества изделия при сборке.

Обеспечение требуемого качества изделий, в том числе (и прежде всего) показателей назначения, технологичности и надежности, определяется достижением заданных параметров замыкающих звеньев размерной цепи.

Именно с этой целью выявлены размерные цепи и их уравнения, устанавливающие функциональные связи замыкающих и составляющих звеньев.

Размерные цепи отражают объективные размерные связи в конструкции машины, в технологических процессах изготовления её деталей и сборки, при измерении, возникающие в соответствии с условиями решаемых задач.

Свойства и закономерности размерных цепей отражаются системой понятий и аналитическими зависимостями, позволяющими рассчитывать номинальные размеры и обеспечивать наиболее экономичным путем точность изделий при конструировании, изготовлении, ремонте и во время эксплуатации.

В настоящее время для достижения точности замыкающего звена различают следующие методы:

- полной взаимозаменяемости;

- неполной взаимозаменяемости;

- групповой взаимозаменяемости;

- регулирования;

- пригонки.

Чтобы редуктор в процессе работы не испытывал вибрационных нагрузок, необходимо минимизировать биение конца червяка относительно каждой опоры.

Расчет размерной цепи методом полной взаимозаменяемости.

Основными достоинствами метода полной взаимозаменяемости являются простота и экономичность сборки, применение поточных организационных форм сборочных процессов, высокий уровень механизации и автоматизации сборочных процессов, возможность широкого кооперирования заводов, развитие специализированных предприятий с высоким уровнем автоматизации, возможность организации легкого, быстрого и дешевого ремонта изделий, упрощение системы изготовления запасных частей и др.

Метод полной взаимозаменяемости требует повышенной точности составляющих звеньев размерных цепей. В многозвенных цепях требуемая точность может существенно повышать среднюю экономическую, а иногда и достижимую точность, соответствующую существующим технологическим методам обработки. Поэтому метод полной взаимозаменяемости находит применение для короткозвенных размерных цепей или в случае, когда к замыкающим звеньям многозвенных цепей не предъявляют высоких точностных требований.

2.4 Разработка схемы сборки узла

2.5 Разработка технологической схемы сборки.

Перед сборкой внутреннюю полость корпуса редуктора очищают и покрывают краской. Сборку производят в соответствии со сборочным чертежом редуктора.

Сначала запрессовывают шпонки, затем надевают колесо и запрессовывают подшипники. В крышки закладывают масло удерживающие кольца.

Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. Устанавливают закладные крышки. Для центровки устанавливают крышку на корпус с помощью двух диагонально расположенных штифтов и затягивают болты.

Заливают в корпус масло и закрывают крышку.

Собранный редуктор обкатывают и подвергают испытаниям на стенде.

Для нормальной работы роликовых подшипников следует следить, чтобы вращение подвижных элементов (внутренних колец) происходило легко и свободно, с другой стороны, чтобы в подшипниках не было излишне больших зазоров. Это достигается с помощью регулировки, для чего применяют наборы тонких металлических прокладок, устанавливаемые под фланцы крышек подшипников или втулок. Необходимая толщина набора прокладок может быть составлена из тонких металлических колец.

2.6 Выбор вида и формы организации сборочного процесса и средств его оснащения.

Сборка является одним из заключительных этапов изготовления изделия, в котором сходятся результаты всей предшествующей работы, проделанной конструкторами и технологами по созданию изделия. Качество изделия и трудоемкость сборки во многом зависят от того, как понято конструктором и воплощено в конструкции служебное назначение изделия, как установлены нормы точности, насколько эффективны выбранные методы достижения требуемой точности изделия и как отражены эти методы в технологии изготовления изделия. Технолог, разрабатывающий технологический процесс сборки изделия, должен: отчетливо представлять задачи, для решения которых создается изделие; понимать связи, посредством которых изделие должно выполнять предписанный ему процесс; обеспечить с требуемой точностью все необходимые связи в изделии соответствующим построением технологического процесса его изготовления, предъявив требования сборки к технологии изготовления деталей и контролю их точности.

Решающим фактором выбора вида сборки является количество машин подлежащих изготовлению в единицу времени. По своему объему сборка подразделяется на общую и узловую.

Поточная сборка более производительна, сокращает цикл производства и межоперационные заделы, повышает специализацию сборщиков. А также возможность механизации и автоматизации сборочных работ. При поточной сборке перемещении от собираемого объекта от одного рабочего места к другому осуществляют:

Вручную

При помощи механических транспортирующих устройств, используемых в основном для многооперационного перемещения собираемых объектов.

На конвейере периодическим перемещением (пластинчатый конвейер), тележки, ведомые по рельсовому пути замкнутой цепи, в этом случае сборку проводят на конвейере в периоды его остановки.

На непрерывно движущемся конвейер, который перемещает изделия с такой скорости, чтобы можно было на определенных участках совершать различные сборочные операции.

Поточную сборку машин больших габаритных размеров и массы экономичнее собирать, оставляя их неподвижными и периодически перемещая бригадой рабочих от одной машины к другой. Сборка обычно проводится на неподвижных стендах. Такая форма сборки широко используется в серийном производстве.

С уменьшением количества машин подлежащих изготовлению, когда поточная сборка становится не экономичной, применяют не поточную сборку, в мелкосерийном производстве широко применяется групповая сборка, которая позволяет использовать технологические и организационные достоинства крупносерийного производства в части применения поточных методов работы сокращения трудоемкости и себестоимости сборки, использования высокопроизводительного оборудования, средств механизации и автоматизации. В групповой поточной линии оборудование располагают по технологическому маршруту сборки узлов. Группы подбираются по признакам технологической общности и серийности выпуска.

Для группы разрабатывают технологический процесс и проектируют наладки оборудования. Может производиться одновременная групповая сборка всех прикрепленных к данной сборочной позиции узлов, при ее временной наладке. При этом применяют специальные приспособления, в которые устанавливают все узлы, собираемые на данной операции.

Раздел 3. Проектирование технологического процесса изготовления корпуса редуктора.

3.1 Выбор вида и метода получения заготовки

В соответствии с ГОСТ 14.205-83 технологичность – это совокупность свойств конструкции изделия определяющих ее приспособленность к достижению оптимальных затрат при производстве, эксплуатации и ремонте при заданных показателях качества, объема выпуска и условиях выполнения работ.

Производственная технологичность конструкции детали – это степень ее соответствия требованиям наиболее производительного и экономичного изготовления. Чем меньше трудоемкость и себестоимость изготовления, тем более технологичной является конструкция детали.

Оценка технологичности конструкции бывает двух видов: качественная и количественная.

Качественная оценка технологичности является предварительной, обобщенной и характеризуется показаниями: ‘лучше – хуже’, ‘технологично-нетехнологично’ и т.д. Технологичной при качественной оценке следует считать такую геометрическую конфигурацию детали и отдельных ее элементов, при которой учтены возможности минимального расхода материала и использование наиболее производительных и экономичных для определенного типа производства методов изготовления.

Количественная оценка технологичности выражается показателем, численное значение которого характеризует степень удовлетворения требований к технологичности. Согласно ГОСТ 14.202-73 номенклатура показателей технологичности изделия содержит 4 основных и 31 дополнительный показатель.

К основным показателям относятся:

- коэффициент унификации конструктивных элементов КУЭ;

- коэффициент точности Кт;

- коэффициент шероховатости Кш;

- коэффициент использования материалов Ким.

Проведем оценку конструкции детали на ТКИ по ГОСТ 14.201-204 – 83.

Качественная оценка.

Деталь состоит из стандартных и унифицированных конструктивных элементов: отверстий, резьб и т.д.

Деталь имеет точность и шероховатость, которые можно получить стандартными унифицированными инструментами.

Деталь простой формы, конструкция которой позволяет свободный подвод режущего инструмента при обработке.

Материал детали СЧ20 ГОСТ 1412-79 хорошо обрабатывается.

По вышеизложенным результатам можно считать деталь технологичной.

Количественная оценка.

Так как в задании при курсовом проектировании используется одна деталь, то в качестве количественных показателей технологичности могут рассматриваться: масса детали; коэффициент использования материала (КИМ); коэффициент точности обработки; коэффициент шероховатости поверхностей; уровень технологичности конструкции по технологической себестоимости.

Масса детали составляет 8 кг., что говорит об относительно небольших габаритных размерах.

Коэффициент использования материала

,

,

.

.

Для исходной заготовки КИМ составляет 0,89.

Корпус редуктора изготовлен по методу литья по газифицируемым моделям. Применяемый материал – СЧ20 по ГОСТ 1412-79. Этот материал недорогой, широко распространенный и применяемый в машиностроении; хорошо обрабатывается резанием, что способствует сокращению времени обработки. Все поверхности доступны для механической обработки.

Деталь является достаточно технологичной, потому что позволяет применять высокопроизводительные режимы механической обработки. Простая по конструкции и имеет простые базовые поверхности.

При выборе метода получения заготовки нужно придерживаться таких вариантов, при которых изготовление детали было бы целесообразно и экономически выгодно, т. е. уменьшить время на механическую обработку, а так же снижение материальных затрат.

Оптимальный метод получения заготовки выбирают, анализируя ряд фактов:

-материал детали,

-технические требования на ее изготовление,

-объем и серийность выпуска,

-форму поверхностей и размеры детали.

Все эти показатели сводятся к одному, получение детали с наименьшей себестоимостью.

Далее мы подробнее рассмотрим на примере изготовления детали «Корпус редуктора» выбор заготовок.

В машиностроении для этой детали применяют заготовки, полученные различными способами: литье в землю (литье в песчано-глинистые формы), литье в кокиль, литье по газифицируемым моделям и др.

Рассмотрим наиболее рациональный способ.

1. Литье в землю (литье в песчано-глинистые формы) - является сравнительно простым и экономичным технологическим процессом. Во многих отраслях машиностроения (автомобилестроение, станкостроение, вагоностроение и др.) при массовом производстве отливок чаще всего применяется этот метод. Т.к. производство у нас мелкосерийное, то данный метод не подходит.

2. Литье в кокиль - это литье металла, осуществляемое свободной заливкой кокилей. Кокиль – металлическая форма с естественным или принудительным охлаждением, заполняемая расплавленным металлом под действием гравитационных сил. После застывания и охлаждения, кокиль раскрывается и из него извлекается изделие. Затем кокиль можно повторно использовать для отливки такой же детали.

Данный метод широко применяется при серийном и крупносерийном производстве. Этот метод тоже не подходит в связи с серийностью выпуска деталей.

3. Литьё по газифицируемым моделям — технология, позволяющая получить отливки по точности равные литью по выплавляемым моделям при уровне затрат сопоставимом с литьем в землю. Литьё по газифицируемым моделям как новый технологический процесс появился в середине 50-х годов. Его главным назначением было повысить точность литья при значительном уменьшении затрат на оборудование и материалы по сравнению с технологией литья по выплавляемым моделям.

Способ литья по газифицируемым моделям (ЛГМ) обладает рядом преимуществ по отношению к другим видам литья:

- Резко уменьшить затраты на оборудование

- Сократить число технологических операций

-Благодаря использованию в качестве формовочного материала оборотного кварцевого песка и упрочнения формы вакуумом исключается использование стержней и оборудования для их изготовления

- Сократить операции финишной обработки отливок

- Снизить до минимума количество отходов производства

- Сократить трудозатраты в 2—4 раза

- Снизить потребление электроэнергии в 2—3 раза

- Сократить и оптимально использовать производственные площади

- Уменьшить затраты на вспомогательные материалы в 3—5 раз

Этот способ самый подходящий, поэтому выбираем именно его.

3.2 Расчет припусков

При современном уровне требований к изделиям машиностроения высокие показатели качества деталей машин, как правило, могут быть достигнуты лишь путем ряда последовательно выполняемых технологических операций. Свойства деталей формируются поэтапно – от операции к операции, поскольку для каждого способа обработки существуют возможности исправления исходных погрешностей заготовки и получения требуемых точности и качества обработанных поверхностей. Поэтому, как отмечалось ранее, при изготовлении заготовки необходимо стремиться, чтобы она по форме и размерам максимально приближалась к готовой детали. Это приводит к повышению точности и качества поверхностей готовой детали, способствует экономии материала и сокращению трудоемкости механической обработки. Для достижения поставленной задачи – обеспечения заданных показателей редуктора – следует правильно назначить припуски и допуски на заготовку рассматриваемого корпуса редуктора.

Назначаем припуск на все обрабатываемые поверхности 4мм.

3.3 Классификация поверхностей

В машиностроении существует четыре вида поверхностей деталей и изделий:

- исполнительные поверхности, с их помощью деталь выполняет свое служебное назначение;

- основные поверхности, с их помощью определяется положение данной детали в изделии;

- вспомогательные поверхности, с их помощью определяется положение присоединяемых деталей относительно данной;

- свободные поверхности, не соприкасающиеся с поверхностями других деталей.

Классификацию поверхностей рассматриваемой детали можно найти в таблице на общем виде (1-й лист).

3.4 Выбор технологических баз при механической обработке

Для ориентации заготовки при обработке детали или сборочной единицы при сборке изделия определенные поверхности его соединяются с поверхностями деталей технологической оснастки или изделия. Поверхности, принадлежащие заготовке или изделию и используемые при базировании, называются базами. Базы используют для определения положения: детали или сборочной единицы в изделии – конструкторская база; заготовки или изделия при изготовлении или ремонте – технологическая база; средств измерения при контроле расположения поверхностей заготовки или элементов изделия – измерительная база.

Для полной ориентации предмета производства обычно используют несколько баз. Так, положение заготовки или детали призматической формы полностью определяется совокупностью трех баз, образующих комплект баз – систему координат этого предмета. При анализе базирования предмет производства рассматривается как жесткое тело. Упрощенно считают, что контакт соприкасающихся тел происходит в опорных точках – точках, символизирующих каждую из связей заготовки или изделия с выбранной системой координат. Схему расположения опорных точек на базах называют схемой базирования. Для обеспечения ориентированного положения и полной неподвижности предмета в выбранной системе координат на него необходимо наложить шесть двусторонних геометрических связей, т. е. на схеме базирования указывают шесть опорных точек (правило шести точек). Базу, используемую для наложения на заготовку связей и лишающую ее трех степеней свободы (перемещения вдоль одной координатной оси и поворота вокруг двух других осей), называют установочной; она обеспечивается тремя опорными точками на плоскости призматического тела. Базу, лишающую заготовку двух степеней свободы (перемещения вдоль одной координатной оси и поворота вокруг другой), называют направляющей; она обеспечивается двумя опорными точками. Базу, лишающую заготовку одной степени свободы (перемещения вдоль одной координатной оси или поворота вокруг оси), называют опорной; она обеспечивается одной опорной точкой. Базу, лишающую заготовку четырех степеней свободы (перемещения и поворота вокруг двух координатных осей), называют двойной направляющей; она обеспечивается четырьмя опорными точками. Базу, лишающую заготовку двух степеней свободы (перемещения вдоль двух координатных осей), называют двойной опорной; она обеспечивается двумя опорными точками.

На различных стадиях создания изделия требования к базированию и к базам могут различаться. В частности, при выполнении переходов обработки заготовка может не лишаться всех степеней свободы. Тогда на схеме базирования неиспользуемые связи, опорные точки и базы не указывают. В этом случае упрощается конструкция системы установочных элементов приспособлений. Аналогично, если в соответствии со служебным назначением изделие должно иметь определенное число степеней свободы, то соответствующее число связей снимается.

Технологическая база в большинстве случаев при обработке неподвижна относительно установочных элементов приспособления. В некоторых случаях (обработка с установкой в центры, использование люнетов и т.п.) соединение технологическая база заготовки – база установочных элементов приспособления является подвижной.

Основные принципы базирования заготовок:

1. При высоких требованиях к точности обработки необходимо выбирать такую схему базирования, которая обеспечивает наименьшую погрешность установки.

2. Для повышения точности деталей и собранных узлов необходимо применять принцип совмещения баз – совмещать технологическую, измерительную и сборочную базы.

3. Целесообразно соблюдать принцип постоянства базы. При перемене баз в ходе технологического процесса точность обработки снижается из-за погрешности взаимного расположения новых и применявшихся ранее технологических баз.

Для установки заготовок на первой операции технологического процесса используют черные (необработанные) поверхности, применяемые в качестве технологических баз. Эти поверхности используют однократно, при первой установке, так как повторная установка на необработанную поверхность может привести к значительным погрешностям во взаимном расположении обработанных при этих установках поверхностей.

На первых операциях технологического процесса обрабатывают базы (обычно это основные плоские поверхности, отверстия детали). В тех случаях, когда поверхности детали не удовлетворяют требованиям, предъявляемым к базам, и по своим размерам, формам или расположению не могут обеспечить устойчивой установки, на детали создают искусственные базы (центровые отверстия, выточки или отверстия).

Погрешностью базирования называется разность предельных расстояний от измерительной базы заготовки до установленного на размер инструмента. Погрешность базирования возникает при не совмещении измерительной и технологической базы; она определяется для конкретного выполняемого размера при данной схеме установки.

3.5 Выбор методов обработки поверхностей.

Заданные формы, размеры и качество поверхностей деталей машин достигаются в основном обработкой резанием; обработку резанием разделяют на обдирочную, черновую, получистовую и чистовую. Черновую обработку используют для заготовок, подвергавшихся обдирке шероховатость поверхности Ra = 100 – 25 мкм.

Получистовую обработку применяют, когда при черновой обработке не может быть удален весь припуск или когда к точности геометрических форм обрабатываемой заготовки и пространственным отклонением ее элементов предъявляются повышенные требования. При получистовой обработке выдерживают 4 – 5-й класс точности и шероховатость поверхностей Ra = 50 – 12,5 мкм.

Чистовую обработку применяют либо как окончательную, либо как промежуточную под последующую отделку. Она обеспечивает шероховатость поверхности Ra = 12,5 – 2,5 мкм.

Тонкую обработку применяют как метод окончательной отделки наружных и внутренних цилиндрических поверхностей, заменяющий шлифование, и осуществляют при высоких скоростях резания, малых глубинах резания (0,05 – 0,5 мм) и малых подачах (0,05 – 0,15 мм/об) на специальных станках. Тонкое точение и растачивание обеспечивает шероховатость Ra = 1,0 – 0,32 мкм. Тонкая обработка широкими резцами обеспечивает шероховатость Ra = 2,5 – 0,63 мкм.

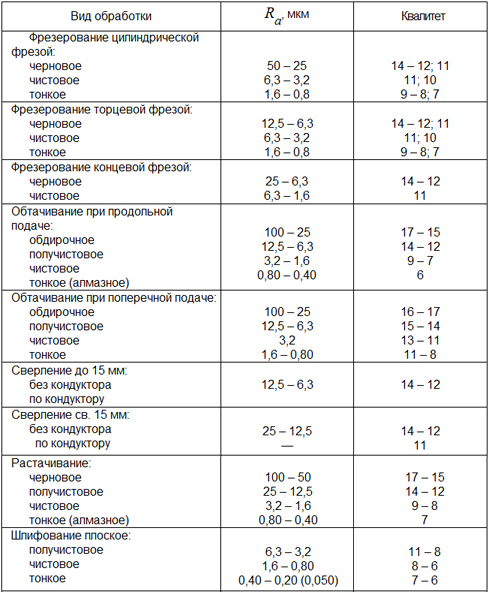

Таблица 2. Шероховатость поверхности и квалитеты при различных видах обработки деталей.

Эта таблица используется для определения чистоты поверхности после обработки при проектировании технологического процесса изготовления корпуса редуктора.

3.6 Составление технологического маршрута обработки.

Разработка маршрутного технологического процесса и его обоснование

Маршрутную технологию разрабатывают, выбирая технологические базы и схемы базирования для всего технологического процесса.

Всю механическую обработку распределяют по операциям и, таким образом, выявляют последовательность выполнения операций, и их число для каждой операции выбирают оборудование и определяют конструктивную схему приспособления.

При разработке технологического процесса руководствуются следующими принципами:

- в первую очередь обрабатывают те поверхности, которые являются базовыми при дальнейшей обработке;

- после этого обрабатывают поверхности с наибольшим припуском;

- далее выполняют обработку поверхностей, снятие металла с которых в наименьшей степени влияет на жесткость заготовки;

- в начало технологического процесса следует относить те операции, на которых можно ожидать появление брака из-за скрытых дефектов металла;

- поверхности, обработка которых связана с точностью и допусками относительного расположения поверхностей, изготавливают при одной установке;

- совмещение черновой и чистовой обработок в одной операции и на одном и том же оборудовании нежелательно – такое совмещение допускается при обработке жестких заготовок с небольшими припусками;

3.7 Выбор металлорежущих станков и режущего инструмента

Главной и основной задачей современного станкостроения является достижение наименьшего времени обработки, наибольшей точности и наименьшей себестоимости обработки с обеспечением по возможности наибольшей автоматизации.

Решающим фактором при выборе того или другого станка (если выполнение данной операции возможно на разных станках, обеспечивающих удовлетворение технических требований к детали) является экономичность процесса обработки.

Металлорежущие станки и режущий инструмент, подбирались по «Справочнику технолога машиностроителя».

Оборудование и их технические характеристики представлены в таблице.

Таблица 3. Технологическое оборудование

|

Операция |

Станок |

|

0.10 Фрезерная |

Вертикально-фрезерный станок СФ35 |

|

0.15 Токарная |

Токарно-винторезный станок 1К625 |

|

0.20 Фрезерная |

Горизонтально-фрезерный станок 6М82 |

|

0.25 Расточная |

Горизонтально-расточной станок 2Л614 |

|

0.35 Сверлильная |

Радиально-сверлильный станок 2М55 |

|

0.40 Слесарная |

Радиально-сверлильный станок 2М55 |

Для обработки корпуса редуктора на различном оборудовании выбираем стандартный металлорежущий инструмент и заносим его в таблицу.

Таблица 4. Металлорежущий инструмент

|

Операция |

Металлорежущий инструмент |

|

0.10 Фрезерная |

Торцевая насадная фреза со вставными ножами, оснащенная пластинами из твердого сплава d=125; z=8 d=315; z=18 |

|

0.15 Токарная |

Токарный подрезной отогнутый резец (ГОСТ 18880-73) Токарный расточной резец (ГОСТ 18882-73) |

|

0.20 Фрезерная |

Торцевая насадная фреза со вставными ножами, оснащенная пластинами из твердого сплава d=125; z=8 |

|

0.25 Расточная |

Резец расточной державочный с пластинами из твердого сплава (ГОСТ 9795-73) |

Продолжение

|

0.35 Сверлильная |

Спиральное сверло с цилиндрическим хвостовиком (ГОСТ 10902-77) d=7; L=109 Спиральное сверло с цилиндрическим хвостовиком (ГОСТ 886-77) d=8,8; L=175 Спиральное длинное сверло с коническим хвостовиком (ГОСТ 12121-77) d=10,8; L=210 d=14; L=230 |

|

0.40 Слесарная |

Метчик с проходным хвостовиком для метрической резьбы (ГОСТ 3266-81) М8 шаг 1,25 М10 шаг 1,5 М12 шаг 1,75 М16 шаг 2,0 |

3.8 Подбор режимов резания.

Режимы резания подбирались в соответствии с рекомендациями общемашиностроительных нормативов режимов резания для серийного производства.

3.9 Нормирование операций.

Операции нормировались в соответствии с общемашиностроительными нормативами времени для мелкосерийного производства.

0.10 Фрезерная

Тшт = Тнеп.шт. + tу.з.с. = 24,3 + 9,9 = 34,2 (мин)

Тшт.к. = Тшт + tп.з./n = 34,2 + 8/1 = 42,2 (мин)

0.15 Токарная

Тшт = Тнеп.шт. + tу.з.с. = 7,35 + 1,64 = 8,99 (мин)

Тшт.к. = Тшт + tп.з./n = 8,99 + 7/1 = 15,99 (мин)

0.20 Фрезерная

Тшт = Тнеп.шт. + tу.з.с. = 15,2 + 6,6 = 21,8 (мин)

Тшт.к. = Тшт + tп.з./n = 21,8 + 8/1 = 29,8 (мин)

0.25 Расточная

Тшт = Тнеп.шт. + tу.з.с. = 11,4 + 3,3 = 14,7 (мин)

Тшт.к. = Тшт + tп.з./n = 14,7 + 8/1 = 22,7 (мин)

0.35 Сверлильная

Тшт = Тнеп.шт. + tу.з.с. = 16,75 + 10,1 = 26,85 (мин)

Тшт.к. = Тшт + tп.з./n = 26,85 + 17/1 = 43,85 (мин)

0.40 Слесарная

Тшт = Тнеп.шт. + tу.з.с. = 12,38 + 10,1 = 22,48 (мин)

Тшт.к. = Тшт + tп.з./n = 22,48 + 17/1 = 39,48 (мин)

3.10 Выбор измерительных средств.

При выборе и установлении метода обработки наряду с режущим инструментом указывается измерительный инструмент, необходимый для измерения детали в процессе ее обработки или после нее с краткой его характеристикой: наименование, тип, размер.

В серийном и массовом производстве с частой повторяемостью деталей одних и тех же размеров применяется специальный измерительный инструмент – калибры и шаблоны, а также измерительные приспособления, приборы, автоматические устройства. Измерительный инструмент выбирается в зависимости от вида измеряемой поверхности и требуемой точности.

Контроль заданных размеров для корпуса редуктора, в основном, осуществляется контролёрами ОТК с помощью штангенциркулей.

Таблица 5. Измерительный инструмент

|

Операция |

Измерительный инструмент |

|

0.10 Фрезерная |

Штангенциркуль ШЦ-III-400-0,1 ГОСТ 166-89 |

|

0.15 Токарная |

Штангенциркуль ШЦ-III-400-0,1 ГОСТ 166-89 |

|

0.20 Фрезерная |

Штангенциркуль ШЦ-III-400-0,1 ГОСТ 166-89 |

|

0.25 Расточная |

Штангенциркуль ШЦ-III-400-0,1 ГОСТ 166-89 |

|

0.35 Сверлильная |

Штангенциркуль ШЦ–I–125–0,1 ГОСТ 166–89. |

|

0.40 Слесарная |

Калибры-пробки резьбовые |

ЗАКЛЮЧЕНИЕ

В результате выполнения работы был разработан технологический процесс механической обработки детали "корпус редуктора" в условиях мелкосерийного производства. Произведена качественная и количественная оценка технологичности детали. Обоснован метод получения заготовки. Рассчитан технологический маршрут с эскизами обработки, выбором металлорежущих станков, режущего инструмента, режимами резаниями и нормированием. Произведена наладка металлорежущего станка на фрезерную операцию.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Технология машиностроения (специальная часть) М.: Машиностроение, 1973. -448 с.

2. Справочник технолога-машиностроителя. В 2-х т. Т.2/под ред.

А.М. Дальского, А.Г. Косиловой, Р.К. Мещерякова, А.Г. Суслова. -5-е изд., перераб. и доп. – М.: Машиностроение-1, 2001. -912 с.: ил.

3. Анурьев В.И. Справочник конструктора-машиностроителя: В 3-х т. Т. 1. – 8-е изд., перераб. и доп. Под ред. И.Н. Жестковой. –М.: Машиностроение, 2001. -920 с.: ил.

4. Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках. Ч. 1. Токарные, консольные, токарно-револьверные, алмазно-расточные, сверлильные, строгальные, долбежные и фрезерные станки - М.: Машиностроение, 1990. - 470 с.

5. Обработка металлов резанием, Справочник технолога. Под ред. Панова А. А. М.: Машиностроение, 1988.

6. Методические указания к выполнению курсового проекта. Годына Н. Н. Павлодар, 2010.

21

Расчет редуктора червячного одноступенчатого