Проектирование фасонного резца, протяжки и долбяка

ВВЕДЕНИЕ

В современном машиностроении находят широкое применение новые методы обработки, новые конструкции и виды режущего инструмента и металлорежущих станков. Непрерывно повышается доля процессов чистовой обработки, определяющих точность изготовления, шероховатость поверхности и физико-механические свойства поверхностного слоя деталей, которые имеют чрезвычайно большое значение для достижения высоких эксплуатационных качеств изделия.

Инструменты в широком смысле представляют собой орудия, употребляемые при ручной и механической обработке разного рода материалов в машиностроении, горном деле, в деревообрабатывающей промышленности, сельском хозяйстве, в медицине, в домашнем обиходе и т.п. Режущем инструментов в узком смысле называется та часть металлорежущих станков, которая непосредственно изменяет форму обрабатываемой детали.

В народном хозяйстве инструменты играют огромную роль, и ни одна отрасль не может обойтись без использования инструментов в широкой их номенклатуре.

В данной курсовой работе проектируется три режущих инструмента: фасонный резец, протяжка и долбяк. Резцы – наиболее распространенный вид режущего инструмента. Фасонные резцы применяют для обработки деталей с фасонным профилем. Протяжки являются многозубыми металлорежущими инструментами, осуществляющими снятие припуска без движения подачи за счет превышения высоты или ширины последующего зуба по отношению к высоте или ширине предыдущего. Они применяются для чистовой обработки различных по форме внутренних и наружных поверхностей деталей. Зуборезный инструмент относится к категории наиболее сложного и специфичного в проектировании, изготовлении и эксплуатации. Зуборезный долбяк предназначен для нарезания зубьев цилиндрических колес методом огибания.

Содержание

|

1 ФАСОННЫЙ РЕЗЕЦ

|

6

|

|

1.1 Назначение, область применения и типы фасонных резцов

|

6

|

|

1.2 Задание на проектирование фасонного резца

|

7

|

|

1.3 Выбор параметров режущего инструмента

|

7

|

|

1.4 Назначение режимов резания

|

8

|

|

1.5 Графический метод определения профиля резца

|

14

|

|

1.6 Аналитический метод расчета профиля резца

|

15

|

|

1.7 Определение передних и задних углов на всем протяжении режущего лезвия

|

19

|

|

1.8 Конструктивное оформление резцов

|

21

|

|

1.9 Установка, регулирование и крепление резцов на станках

|

25

|

|

2 ПРОТЯЖКА

|

27

|

|

2.1 Назначение, область применения и типы протяжек

|

27

|

|

2.2 Задание на проектирование протяжки

|

27

|

|

2.3 Расчет протяжки

|

28

|

|

3 ДОЛБЯК

|

31

|

|

3.1 Назначение, область применения и типы долбяков

|

36

|

|

3.2 Задание на проектирование долбяка

|

36

|

|

3.3 Расчет дискового долбяка

|

37

|

|

3.4 Проектирование дискового долбяка

|

44

|

|

|

|

|

Список используемой литературы

|

46

|

|

|

|

|

|

|

|

|

|

|

|

|

1 ФАСОННЫЙ РЕЗЕЦ

1.1 Назначение, область применения и типы фасонных резцов

Фасонные поверхности различных деталей машин могут быть получены при точении следующими основными методами [2]:

а) обработкой токарными резцами с применением одновременно продольной и поперечной подачи;

б) обработкой токарными резцами с помощью специального копира или гидросуппорта;

в) обработкой токарными резцами на станке с ЧПУ;

г) обработкой на токарных многорезцовых станках, где все элементы профиля детали обрабатываются одновременно двумя группами предварительно настроенных резцов, одна из которых работает с продольной подачей, другая – с поперечной. При этом каждый резец производит обработку отдельного элемента профиля;

д) обработкой токарными резцами на станке с ЧПУ.

При обработке фасонным резцом все элементы профиля образуются одним резцом, совершающим прямолинейное перемещение в одном направлении.

В крупносерийном и массовом производстве для обработки фасонных поверхностей распространение получили фасонные резцы, так как они обеспечивают высокую производительность, а также идентичность формы и высокую точность размеров обрабатываемых изделий [2].

Применяются фасонные резцы для обработки тел вращения на станках с вращательным движением обрабатываемой детали, а также для фасонных поверхностей на станках с прямолинейным движением детали или резца [2].

Круглые фасонные резцы применяются для обработки как внутренних, так и наружных фасонных поверхностей. Широкое применение круглых фасонных резцов объясняется относительной простотой их изготовления и долговечностью (допускается большое количество переточек) [2].

1.2 Задание на проектирование фасонного резца

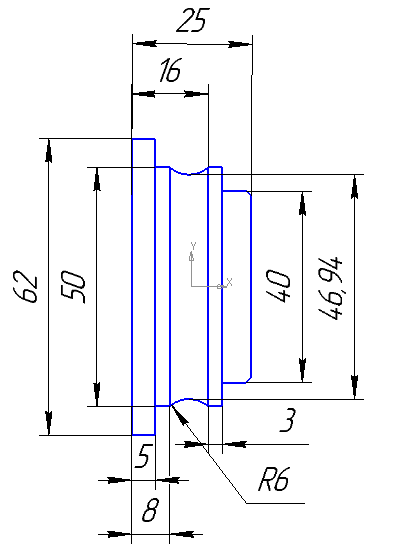

Спроектировать круглый фасонный резец для обработки детали, представленной на рисунке 1.1.

Исходные данные: D1 = 40 мм; D2 = 20 мм; D3 = 62 мм; l1 = 25 мм;

l2 = 3 мм; l3 = 16 мм; l4 = 8 мм; l5 = 5 мм; R = 6 мм.

Материал изделия обрабатываемого фасонным резцом сталь 20, твердость в = 45 кгс/мм2, предел прочности при растяжении = 12 %. Тип резца: круглый.

Отклонения диаметральных и длинновых размеров принимаем по h9.

Рисунок 1.1. Эскиз детали, обрабатываемой фасонным резцом

1.3 Выбор параметров режущего инструмента

1.3.1 Определяем тип резца

Согласно заданию определяем тип резца: круглый фасонный резец ([1], с. 11, табл. 1.9).

1.3.2. Конструкция круглого фасонного резца: цельная.

1.3.3 Материал режущей части резца

Материал режущей части резца выбираем согласно обрабатываемому материалу. В нашем случае заготовка состоит из стали 20 и, следовательно, материал режущей части резца: Р6М5.

1.3.4 Назначение углов режущего лезвия резца

Задний угол принимают в пределах 10…150 для круглых резцов; передний угол назначают в зависимости от твердости обрабатываемого материала. Принимаем: задний угол = 100 ([2], с. 8), а передний угол = 200 ([2], с. 9, табл.1).

1.3.5 Период стойкости

Выбираем среднее значение стойкости при однострументной обработке: T = 60 мин ([4], с. 268).

1.4 Назначение режимов резания

1.4.1 Определение габаритных размеров фасонного резца

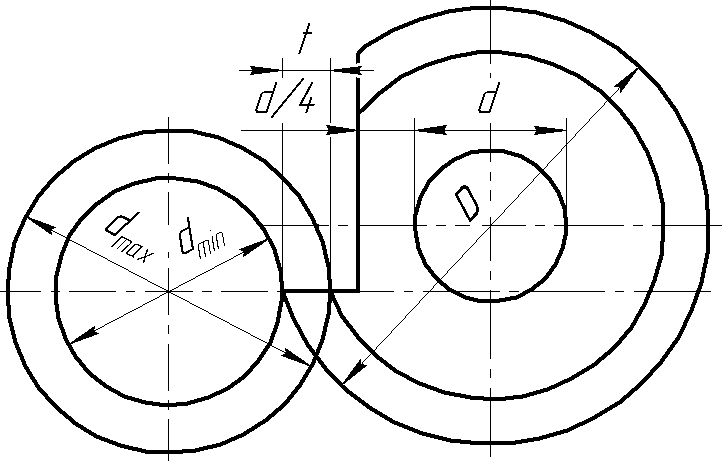

Наименьший допустимый диаметр фасонного резца определяем по формуле (1.1):

, (1.1)

где d – диаметр оправки для крепления резца;

tmax – наибольшая глубина профиля детали;

dmax, dmin – наибольший и наименьший диаметры профиля обрабатываемой детали.

Рисунок 1.2. Определение габаритных размеров круглого фасонного резца

1.4.2 Определение глубины резания

Наибольшую глубину профиля детали определяем по формуле (1.2):

. (1.2)

мм.

Минимальные размеры оправки для крепления круглых фасонных резцов зависят от предполагаемого усилия резания, ширины резца и метода крепления оправки. Следовательно, для определения диаметра оправки выполним расчет режимов резания [4].

1.4.3 Определение значения подачи

Значение подачи s определяем по табл. 16 ([4], с. 269) в зависимости от ширины резца и наибольшего диаметра обработки Dmax = 62 мм, ширина резца b = 25 мм; s = 0,045 мм/об.

1.4.4 Определение скорости резания

Скорость резания при точении круглым фасонным резцом определяем по формуле (1.3):

(1.3)

где СV = 350 коэффициент ([4], с. 269, табл. 17);

T = 60 мин ([4], с. 268) – среднее значение стойкости инструмента;

m = 0,2; y = 0,35; x = 0,15 ([4], с. 269, табл. 17) – показатели степени.

Коэффициент KV определяем по формуле (1.4), ([4], c. 268):

(1.4)

где КМV – коэффициент, учитывающий качество обрабатываемого материала;

КПV – коэффициент, отражающий состояние поверхности заготовки;

КИV – коэффициент, учитывающий качество материала инструмента.

Коэффициент, учитывающий качество обрабатываемого материала: КМV = 0,6 ([4], с. 263, табл. 4).

Коэффициент, отражающий состояние поверхности заготовки: КПV = 1 ([4], с. 263, табл. 5).

Коэффициент, учитывающий качество материала инструмента: КИV = 1 ([4], с. 263, табл. 6); марка инструментального материала: Р6М5.

.

Подставляя численные значения в формулу (1.3), получаем скорость резания:

м/мин.

1.4.5 Определение частоты вращения шпинделя станка

Определяем частоту вращения шпинделя станка по формуле (1.5):

. (1.5)

об/мин.

1.4.6 Определение фактической скорости резания

Фактическую скорость резания определяем по формуле (1.6):

, (1.6)

где = 1250 об/мин – частота вращения шпинделя станка 16К20 (по паспорту).

м/мин.

1.4.7 Определение силы резания при точении фасонными резцами

Сила резания определяется по формуле (1.7), ([4], с. 271):

(1.7)

где Ср = 212 – коэффициент для расчета силы резания при точении, выбираем в зависимости от материала заготовки (сталь 20) и материала режущей части резца Р6М5 ([4], с. 274, табл. 22);

t = 11 мм – глубина резания;

s = 0,045 мм/об – скорость подачи при фасонном точении;

х = 1; y = 0,75; n = 0 – показатели степеней ([4], с. 273, табл. 22)

Поправочный коэффициент Кр определяем по формуле (1.8), ([4], с. 271):

, (1.8)

где = 0,84 ([4], с. 264, табл. 9) – поправочный коэффициент, учитывающий влияние качества стальных и чугунных сплавов на силовые зависимости;

= 1,0 ([4], с. 275, табл. 23);

= 1,0 ([4], с. 275, табл. 23);

= 1,0 ([4], с. 275, табл. 23);

= 1,0 ([4], с. 275, табл. 23);

, , , - поправочные коэффициенты, учитывающие влияние геометрических параметров режущей части инструмента на составляющие силы резания при обработке стали и чугуна

.

.

1.4.8 Определение мощности резания

Мощность резания определяем по формуле (1.9), ([4], с. 271):

(1.9)

кВт.

1.4.9 Сравнение мощности привода станка и мощности резания

Выбираем станок 16К20: мощность электродвигателя главного привода – = 11 кВт, . Мощность резания = 7,7 кВт.

Следовательно, мощность электродвигателя главного привода станка удовлетворяет требуемой мощности резания.

1.4.10 Определение машинного времени

Машинное время определяем по формуле (1.10):

(1.10)

где L = 11 мм – длина хода резца, определяемая как полуразность диаметра заготовки и минимального диаметра фасонной детали;

s = 0,045 мм/об – подача;

nст = 1250 об/мин – частота вращения шпинделя станка 16К20 (по паспорту);

i – количество проходов.

мин.

Диаметр посадочного отверстия определяем из условия достаточной прочности и жесткости оправки в зависимости от главной составляющей силы резания Рz.

При двустороннем креплении диаметр посадочного отверстия определяется по таблице № 1.1: d = 27 мм.

Таблица № 1.1

|

Сила резания

Р, Н

|

d, при ширине резца В, мм

|

|

|

от 10

до 13

|

св. 13

до 18

|

св. 18

до 25

|

св. 25

до 34

|

св. 34

до 45

|

св. 45

до 60

|

св. 60

до 80

|

|

|

I

|

II

|

I

|

II

|

I

|

II

|

I

|

II

|

I

|

II

|

I

|

II

|

I

|

II

|

|

А. Консольное крепление оправки

|

|

до 1000

|

13

|

16

|

13

|

16

|

16

|

22

|

16

|

22

|

22

|

-

|

22

|

-

|

22

|

-

|

|

св. 1000 до 1300

|

13

|

16

|

16

|

22

|

16

|

22

|

22

|

27

|

22

|

-

|

22

|

-

|

27

|

-

|

|

св. 1300 до 1700

|

16

|

22

|

16

|

22

|

22

|

27

|

22

|

27

|

22

|

-

|

27

|

-

|

27

|

-

|

|

св. 1700 до 2200

|

16

|

22

|

22

|

27

|

22

|

27

|

22

|

27

|

27

|

-

|

27

|

-

|

32

|

-

|

|

св. 2200 до 2900

|

22

|

27

|

22

|

27

|

22

|

27

|

27

|

32

|

27

|

-

|

27

|

-

|

32

|

-

|

|

св. 2900 до 3800

|

22

|

27

|

22

|

27

|

27

|

32

|

27

|

32

|

32

|

-

|

32

|

-

|

32

|

-

|

|

св. 3800 до 5000

|

22

|

27

|

27

|

32

|

27

|

32

|

32

|

40

|

32

|

-

|

32

|

-

|

40

|

-

|

|

св. 5000 до 6500

|

27

|

32

|

27

|

32

|

27

|

32

|

32

|

40

|

40

|

-

|

40

|

-

|

40

|

-

|

|

св. 6500 до 8500

|

27

|

32

|

27

|

32

|

32

|

40

|

40

|

50

|

40

|

-

|

40

|

-

|

50

|

-

|

|

св. 8500 до 11000

|

27

|

32

|

27

|

32

|

32

|

40

|

40

|

50

|

40

|

-

|

40

|

-

|

50

|

-

|

|

Б. Двустороннее крепление оправки

|

|

до 1000

|

10

|

10

|

10

|

10

|

10

|

13

|

10

|

13

|

13

|

-

|

13

|

-

|

16

|

-

|

|

св. 1000 до 1300

|

10

|

10

|

10

|

13

|

10

|

13

|

13

|

16

|

16

|

-

|

16

|

-

|

16

|

-

|

|

св. 1300 до 1700

|

10

|

13

|

10

|

13

|

13

|

16

|

13

|

16

|

16

|

-

|

16

|

-

|

16

|

-

|

|

св. 1700 до 2200

|

10

|

13

|

13

|

16

|

13

|

16

|

16

|

22

|

16

|

-

|

16

|

-

|

22

|

-

|

|

св. 2200 до 2900

|

13

|

16

|

13

|

16

|

13

|

16

|

16

|

22

|

22

|

-

|

22

|

-

|

22

|

-

|

|

св. 2900 до 3800

|

13

|

16

|

13

|

16

|

16

|

22

|

16

|

22

|

22

|

-

|

22

|

-

|

27

|

-

|

|

св. 3800 до 5000

|

13

|

16

|

16

|

22

|

16

|

22

|

22

|

27

|

22

|

-

|

22

|

-

|

27

|

-

|

|

св. 5000 до 6500

|

16

|

22

|

16

|

22

|

22

|

27

|

22

|

27

|

27

|

-

|

27

|

-

|

27

|

-

|

|

св. 6500 до 8500

|

16

|

22

|

22

|

27

|

22

|

27

|

22

|

27

|

27

|

-

|

27

|

-

|

32

|

-

|

|

св. 8500 до 11000

|

16

|

22

|

22

|

27

|

22

|

27

|

22

|

27

|

32

|

-

|

32

|

-

|

32

|

-

|

Подставляем численные значения в формулу (1.1):

мм.

Получаем, что D 68,5 мм. Округляем D до ближайшего стандартного значения: D = 70 мм ([2], с. 11).

1.4.11 Определяем величину смещения

Величину смещения определяем по формуле (1.11):

(1.11)

Подставляем численные значения в формулу (1.11):

мм.

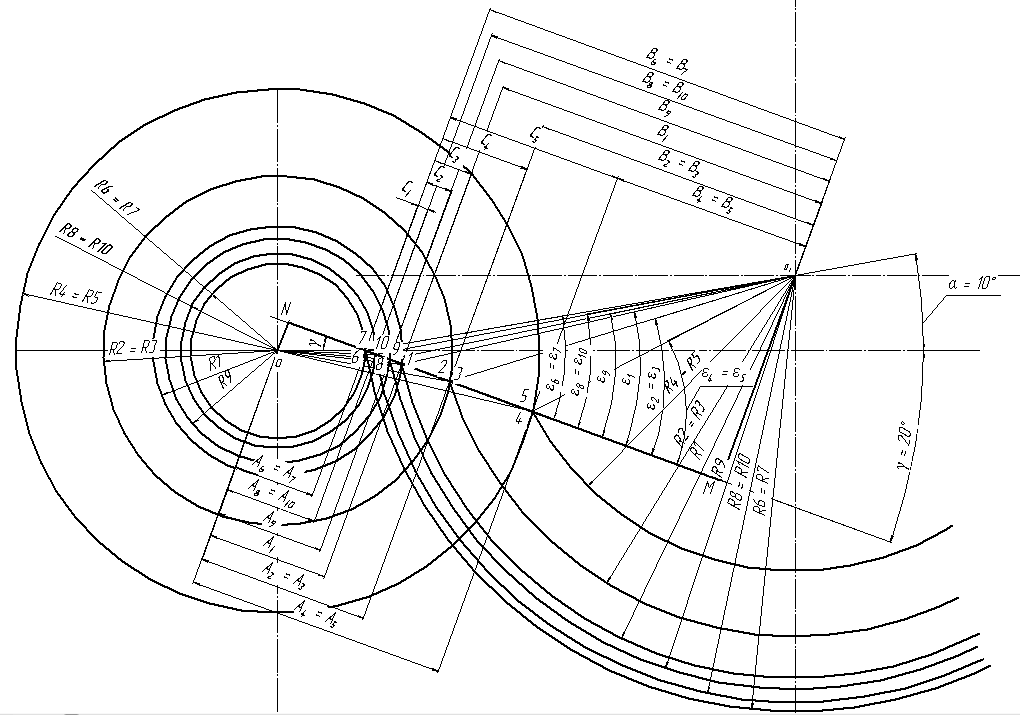

1.5 Графический метод определения профиля резца

Графический метод определения профиля круглого фасонного резца весьма прост и нагляден. Вместе с тем при правильно выбранном масштабе и тщательном выполнении построения он обеспечивает практически такую же точность, как и аналитический расчет. Часто аналитический и графический расчеты выполняются одновременно и при совпадении результатов данных расчетов считаются достоверными. Необходимость расчета различными способами вытекает из того, что при проверке результатов расчета тем же способом, которым он выполнен, вероятно повторение тех же ошибок, которые были допущены ранее. Если же проводится аналитический расчет и графическое построение, то совпадение ошибок в обоих случаях маловероятно. Более того, при расхождении результатов обоих расчетов легко найти допущенные ошибки, производя проверки только в тех местах, где имеются существенные расхождения [2].

Принимаем масштаб построения 5:1.

Исходными данными для графического построения профиля резца являются: чертеж обрабатываемой детали, диаметр резца D и выбранные геометрические параметры и .

Графический метод построения профиля круглого фасонного резца

Вначале вычерчиваем профиль детали, который рассекается рядом параллельных прямых, отстоящих друг от друга на определенных расстояниях li.

Таким образом, получаем ряд характерных точек профиля i. Полученные точки проектируем на горизонтальную ось ОО1, получая соответственно точки . Из центра О изделия проводим ряд концентрических окружностей радиусами ri. Получаем таким образом проекцию детали на плоскость, перпендикулярную ее оси.

Для определения положения центра резца раствором циркуля, равным наружному радиусу фасонного резца, делаем засечку из точки I.

Затем проводим линию О2О3, параллельную линии ОО1, на расстоянии . Точка пересечения будет искомым центром круглого фасонного резца.

Из точки под углом к линии ОО1 проводим луч , который является следом передней грани резца. Пересечении линии с окружностями ri дает точки I, II, III, IV режущего лезвия, образующего соответственно точки профиля детали. Из центра О2 проводим ряд концентрических окружностей радиусами О2I, O2II, O2III, O2IV и т.д., получая, таким образом, соответствующие радиусы фасонного резца Ri. Пересечение окружностей Ri с линией О2О3 дает соответственно точки , , , и т.д., которые располагаются в радиальном сечении и соответствует точкам I, II, III, IV и т.д. режущего лезвия.

Теперь представляется возможным построить профиль фасонного резца в радиальном сечении. Для этого необходимо провести линию СС, отложить от этой линии осевые размеры li, которые, как известно, не будут претерпевать никаких изменений, так как ось резца параллельна оси обрабатываемого изделия. Проектируя точки пересечения окружностей с линией О2О3, проходящей через центр и параллельной линии СС, получим характерные точки профиля фасонного резца в радиальном сечении (, , , и т.д.).

1.6 Аналитический метод расчета профиля резца

Исходными данными для аналитического расчета являются: чертеж обрабатываемой детали, диаметр резца D и его геометрические параметры и . Решая элементарные геометрические задачи, определяем радиусы характерных точек профиля детали (ri).

На рисунке 1.3 представлена схема расчета круглого фасонного резца. Передняя грань этого резца представлена линией MN. Точки пересечения передней грани с соответствующими радиусами детали обозначены цифрами i. Радиусы этих точек ri и осевые расстояния li между сечениями 1, 2, 3, 4 и т.д. (нижняя проекция) определяются по чертежу детали или рассчитываем с точностью до третьего знака после запятой.

Из центра резца О2 через точки i проводятся окружности радиусами Ri. Опуская из центра О2 на линию MN перпендикуляр О2М и соединив центр О2 с точками 1, 2, 3, 4 и т.д., получим ряд прямоугольных треугольников iМО2.

Рисунок 1.3. Схема расчета круглого фасонного резца для наружной обточки

Гипотенузами этих треугольников будут соответствующие радиусы резца Ri, которые необходимо определить, чтобы построить профиль резца. А для этого необходимо знать размеры Вi, являющиеся катетами этих треугольников, и углы , заключенные между катетами В и гипотенузами, являющимися искомыми значениями радиусов характерных точек.

Значение В1 может быть определено без дополнительных построений по формуле (1.12), ([2], с.18):

. (1.12)

Для определения последующих значений В и необходимо провести дополнительные построения на расчетной схеме. Через центр детали О1 и точки 1, 2, 3, 4 и т.д. проводим прямые, перпендикулярные линии MN, и получаем, таким образом, размеры Аi и размеры Сi-1. Соединяя точки 1, 2, 3, 4 и т.д. с центром детали О1, получаем ряд прямоугольных треугольников iNOi. Гипотенузами этих треугольников являются радиусы характерных точек профиля детали ri.

Определив значения Аn, можно найти значения Сn, зная значения Сn, можно определить значения Вn и значения искомых Rn.

1.6.1 Определение размеров Аi и Сi:

1) мм;

2) мм

3)

4) ;

5) мм;

6) мм;

7) мм;

8) мм;

9) мм

10) ;

11) мм;

1.6.2 Определение размеров Вi и Ri:

1) мм;

2) мм;

3) мм;

4) ;

5) мм;

6) мм

7) мм;

8);

9) мм;

10) мм;

11) ;

Используя графический и аналитический методы определения профиля резца определили геометрические параметры фасонного резца, занесем их в таблицу № 1.2 и определим погрешность этих методов.

Таблица № 1.2

|

|

R1,

мм

|

R2,

мм

|

R3,

мм

|

R4,

мм

|

|

Графический метод

|

50,605

|

47,175

|

45,67

|

39,77

|

|

Аналитический метод

|

50,71

|

47,34

|

45,81

|

39,98

|

|

Погрешность, %

|

0,02

|

0,03

|

0,03

|

0,05

|

1.8 Конструктивное оформление резцов

1.8.1 Дополнительные лезвия фасонных резцов

Наиболее широкое применение фасонные резцы нашли при обработке деталей из прутковых заготовок на токарно-револьверных станках и токарных автоматах. При этом на обоих торцах фасонной детали должен быть оставлен припуск для чистового точения в размер. Припуск обеспечивается соответствующей установкой резца на станке и регулировкой упора, ограничивающего подачу пруткового материала [2].

Необходимо увеличить длину режущего лезвия 9 – 10 резца от точки 11 (рисунок 1.5). Для облегчения настройки подрезного резца и повышения точности подрезки торца с помощью фасонного резца намечаем на обрабатываемой детали точное положение конечной точки профиля 10. Для этого от точки 10 расчетного фасонного профиля резца строится участок 10 - 11 длиной, равной . Для повышения прочности режущей кромки, улучшения технологичности изготовления резца и снижения травматизма остроугольные переходы у торцов резца нежелательны, поэтому фасонная поверхность резцов заканчивается цилиндрическом пояском 11 – 12 длиной 2 мм. С учетом изложенного длина дополнительного режущего лезвия мм.

Участок 1 – 13 составляет с перпендикуляром к оси детали угол 150, длина этого конусного участка равна . Длина цилиндрического участка 13 – 14 для отрезки готовой детали соответствует ширине отрезного резца. Режущее лезвие 14 – 15 для снижения сил трения по задней поверхности резца выполняется также под углом 150 к торцу обрабатываемой детали. Учитывая вышеизложенное, ширина дополнительного режущего лезвия на втором торце В2 = 3 мм.

Радиусы узловых точек цилиндрических поясков 11 – 12 и 13 – 14 определяются из следующих соотношений:

Общая ширина фасонного резца определяется как сумма размеров вдоль оси резца:

Рисунок 1.5. Схема оформления контура фасонного резца

1.8.2 Допустимая ширина фасонных резцов

Ширина обработки, допускаемая фасонными резцами, ограничивается мощностью станка и жесткостью системы «станок – деталь – инструмент». При недостаточной жесткости этой системы в процессе обработки возникают вибрации, причем вероятность возникновения вибраций при обработке фасонными резцами тем выше, чем больше ширина резца и тоньше срезаемая стружка. Слабым звеном системы «станок – деталь – инструмент» с точки зрения виброустойчивости является изделие, поэтому следует считать справедливым ограничение допустимой ширины фасонного резца в зависимости от требуемой точности обработки [2].

При выборе наибольшей допустимой ширины обработки фасонными резцами с радиальной подачей можно пользоваться рекомендациями, приведенными в таблице № 1.3.

Под шириной обработки (длиной режущего лезвия) следует понимать длину выпрямленного режущего лезвия фасонного резца. Допустимая ширина обработки фасонными резцами зависит от применяемой в процессе обработки подачи, с уменьшением которой можно увеличить ширину обработки [2].

Таблица № 1.3

|

Характер обработки

|

Диаметр детали в опасном сечении

|

|

|

до 5 мм

|

5 – 10 мм

|

10 – 20 мм

|

св. 20 мм

|

|

|

отношение длины режущего лезвия к диаметру изделия в опасном сечении

|

|

Грубая (9-10 квалитет точности)

|

2,0

|

2,4

|

2,8

|

3,0

|

|

Средняя (8 квалитет точности)

|

1,8

|

2,0

|

2,3

|

2,5

|

|

Точная (7-6 квалитет точности)

|

1,5

|

1,6

|

1,8

|

2,0

|

Характер обработки: грубая (9 – 10 квалитет точности).

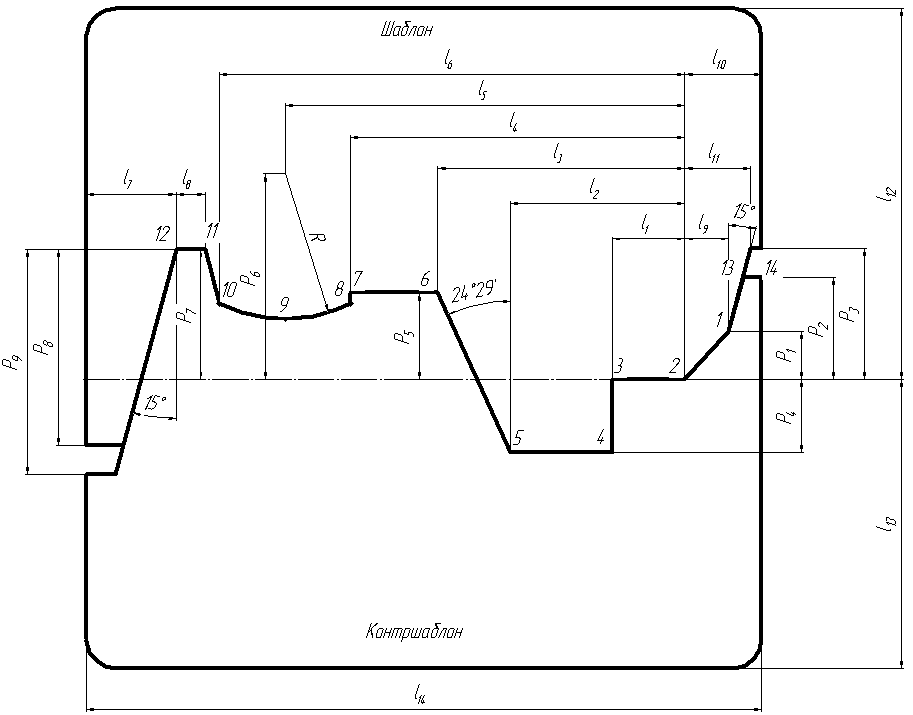

1.8.3 Построение шаблонов для контроля профиля резцов

Часто для контроля профиля фасонных резцов в процессе их изготовления применяют шаблоны, которые прикладываются к фасонной задней поверхности резца. По величине просвета судят о точности выполненного профиля резца.

Шаблон имеет те же номинальные размеры профиля, что и фасонный резец, однако допуски на размеры профиля шаблона должны быть в 1,5…2 раза жестче, чем соответствующие допуски резца.

Для контроля шаблона при его эксплуатации, применяем контршаблон. Его профиль одинаков с профилем резца, но допуски на размеры профиля в 1,5…2 раза жестче, чем допуски на размеры шаблона.

Шаблон и контршаблон изготавливаем ил листового материала толщиной 3 мм. Для увеличения износостойкости их закаливаем до твердости 56…64 HRC. Для уменьшения коробления применяем легированную инструментальную сталь ХВГ. Мерительные кромки по всему фасонному контуру делаем тоньше основной пластины (0,5 мм) для облегчения обработки точных размеров профиля и удобства контроля резца.

Для построения профиля шаблона через узловую контурную точку профиля 2 (рисунок 1.6) проводим координатную линию параллельно оси, от которой в перпендикулярном направлении откладываем размеры, определяющие относительное положение всех точек фасонного профиля. Расположение узловых контурных точек по глубине фасонного профиля определяются для круглых резцов координатными расстояниями Рi, полученными как разность размеров фасонного профиля в диаметральном сечении: Рi = P2 – Pi.

Рисунок 1.6. Шаблон и контршаблон для контроля фасонного резца

1.8.4 Конструктивные размеры, допуски фасонных резцов. Заточка резцов

Заключительным этапом проектирования фасонных резцов является разработка исполнительного чертежа резца и технических условий на его изготовление [2].

Основными размерами, которые должны быть указаны на рабочих чертежах фасонных резцов, являются: габаритные размеры, размеры базовых отверстий или поверхностей, глубина и угол заточки, диаметр контрольной окружности (риски) на торце круглых резцов, если она предусмотрена расчетом и размеры крепежного отверстия [2].

Посадочное отверстие круглого фасонного резца шириной более 15 мм выполняется с выточкой, при этом длина шлифовальных поясков с обеих сторон выбираем равной 0,25 ширины резца [2].

Чтобы исключить в процессе работы возможность проворота круглого резца на оправке, на торце резца сверлится отверстие, в которое входит штифт кольца с торцевыми рифлениями. Это кольцо является составной частью державки и может быть использовано при креплении целого ряда резцов на данной оправке [2].

Допуск на изготовление профиля резца целесообразно брать не более 0,2 допуска на изготовление детали. При этом отклонения размеров профиля задаются симметрично и назначаются в пределах мм.

Заточка производится на универсально-заточных станках шлифовальными чашечными кругами. Для удобства контроля углов и установки резцов при заточке на торце круглых фасонных резцов рекомендуется выполнять риску [2].

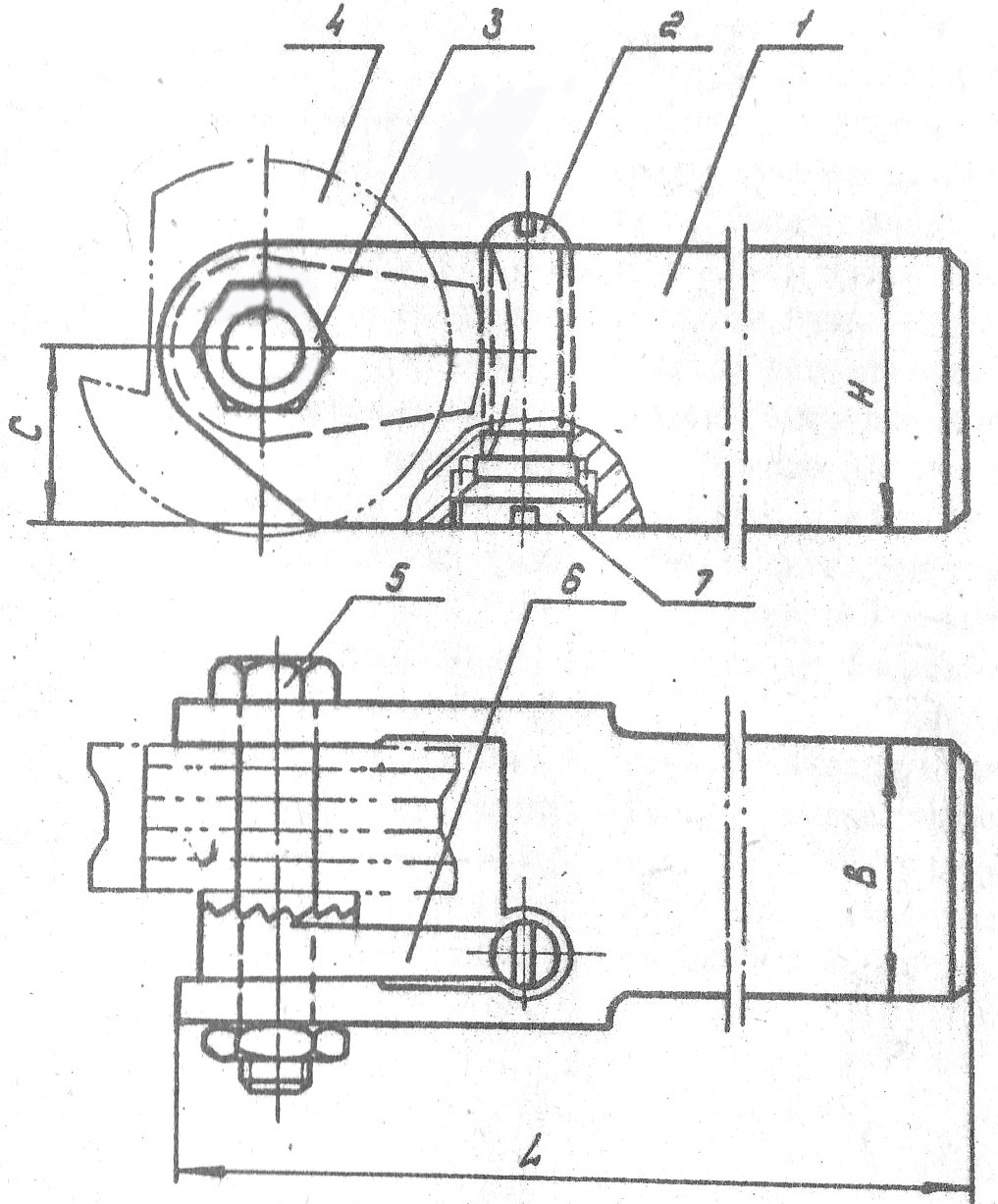

1.9 Установка, регулирование и крепление резцов на станках

Для установки, регулирования и крепления резцов на станках применяются державки разнообразных конструкций в зависимости от типов резца и станка, возможности размещения их на суппорте, точности установки и регулирования положения резца относительно детали, действующих сил резания [2].

Двухопорное крепление используют для круглых и винтовых фасонных резцов значительной ширины ( мм), когда силы резания достигают больших значений. При этом можно применять сдвоенные или чаще всего цельные двухопорные державки. Вторую опору таких державок рекомендуется выполнять регулируемой для закрепления резцов различной ширины [2].

Круглые фасонные резцы в державках фиксируются с помощью:

- штифта установочной зубчатой шайбы, входящего в соответствующее отверстие на резце;

- зубчатого винта, изготовленного на торце регулировочного сектора и на торцовой поверхности резца;

- регулировочной шпонки и шпоночных пазов в резце и опорном болте.

Существуют конструкции державок для круглых фасонных резцов допускают несколько способов регулировки положения резцов по высоте центра детали; возможны грубая и тонкая регулировки [2].

Грубая регулировка осуществляется поворотом резца относительно регулировочного сектора в зависимости от величины переточек резца [2].

Тонкая регулировка круглых фасонных резцов осуществляется с помощью: а) сектора и винта; б) эксцентриковой втулки; в) дифференциального винта; г) обычного винта [2].

Материал державки резца принимаем сталь 45.

Размер державки резца при двухопорном креплении: высота h = 50 мм, ширина b = 60 мм (рисунок 1.7).

Рисунок 1.7. Державка круглого фасонного резца:

1 – корпус; 2 – винт; 3 – гайка; 4 – резец; 5 – болт; 6 – рычаг; 7 – пробка.

2.Протяжка

2.1 Назначение протяжки

Протягивание применяют для обработки сквозных отверстий любой формы, прямых и винтовых канавок, наружных поверхностей разнообразной формы.

Протяжка представляет собой РИ, осуществляющий срезание слоев металла при отсутствии на станке движения подачи.

2.2 Задание на проектирование протяжки.

Исходные данные:

Диаметр получаемого отверстия D0, мм 24К7

Материал заготовки сталь 18ХНВА

Твердость НВ 220 МПа

Длина отверстия L, мм 40

Модель станка 7510

Тяговая сила станка Pc , кН 102

Наибольший рабочий ход ползуна lрх, мм 1400

2.3 Расчет протяжки.

2.3.1 Припуск на протягивание определяем по формуле (2.1)

А = 0,005D + (0,10,2) (2.1)

Подставляем численные значения в формулу (2.1)

А = 0,005*24 + (0,10,2) * = 0,751,38 мм

Принимаем А = 0,9мм

2.3.2 Диаметр отверстия до протягивания переднего направления Dп и первого зуба протяжки D01 по формуле (2.2)

D01 = Dп = D0 - А (2.2)

Подставляем численные значения в формулу (2.2)

D01 = Dп = 24-1 = 23 мм

2.3.3 Расстояние до первого зуба определяем по формуле (2.3)

L1= 280 + L (2.3)

Подставляем численные значения в формулу (2.3)

L1= 280 + 40=320 мм

2.3.4 Диаметр хвостовика d1 и площадь хвостовика Fx выбираем из таблицы 8.3 ([3] стр. 217)

d1 = 22е8 мм, Fx = 227 мм2

2.3.5 Шаг режущих зубьев определим по формуле (2.4)

tp = m* (2.4)

Подставляем численные значения в формулу(2.4)

tp = (1,251,5) * = 7,99,84 мм

Принимаем tp = 8 мм

2.3.6 Наибольшее число одновременно работающих зубьев определим по формуле (2.5)

zmax = (2.5)

Подставляем численные значения в формулу (2.5)

zmax = Приняли zmax=6

2.3.7 Глубину и площадь стружечной канавки определим из таблицы 8.6

( [3], стр.219)

hk = 2,5 мм, Fk = 4,91 мм2

2.3.8 Коэффициент заполнения стружечной канавки определим из таблицы 8.8 ( [3], стр 220)

2.3.9 Подачу, допустимую по размещению стружки в канавке определим по формуле (2.6)

Szk = Fk / (KL) (2.6)

Подставим численные значения в формулу (2.6)

Szk = 4,91 / 3*40 = 0,04 мм/зуб

2.3.10 Наибольшее усилие, допустимое хвостовиком определим по формуле (2.7)

Px = Fx * x (2.7)

где x =300 МПа ([3],табл.8.9, стр 220)

Подставим численные значения в формулу (2.7)

Px = 227*300 = 68100 Н

2.3.11 Наибольшее усилие, допустимое протяжкой на прочность по первому зубу определим по формуле (2.8)

P1 = F1*1= ( D01 - 2h2)* (2.8)

Подставим численные значения в формулу (2.8)

P1 = (23-2*32)*= 90792 H

2.3.12 Расчетную силу резания определим по формуле (2.9)

Pp =( Px ; P1 ; Pc *0.9) min (2.9)

Pp = Px = 68100 H

2.3.13 Примерную длину режущей части определим по формуле (2.10)

lp = (2.10)

Подставляем численные значения в формулу (2.11)

lp = мм

2.3.14 Определим подачу, допустимую по силе резания по формуле (2.11)

Szp = (2.11)

Подставляем численные значения в формулу (2.11)

Szp = = 0,0583 мм/зуб

Поскольку Szp > Szk , применяется одинарная схема резания.

2.3.15 Число режущих зубьев определим по формуле (2.12)

zp = (2.12)

Подставляем численные значения в формулу (2.12)

zp =

2.3.16 Определим диаметры режущих зубьев

D1 = 23 D15 =23,95

D2 = 23,1 D16 =24

D3 = 23,2

D4 = 23,3

D5 = 23,4

D6 = 23,5

D7 = 23,55

D8 = 23,6

D9 = 23,65

D10 = 23,7

D11 = 23,75

D12 = 23,8

D13 = 23,85

D14 =23,9

2.3.17 Число калибрующих зубьев определим из таблицы 8.11 ([3], стр220)

zk = 7

2.3.18 Шаг калибрующих зубьев определим по формуле (2.13)

(2.13)

Подставляем численные значения в формулу (2.13)

2.3.19 Длину калибрующей части определим по формуле (2.14)

(2.14)

Подставляем численные значения в формулу (2.14)

lk = 7*6 = 42 мм

2.3.20 Длину задней направляющей протяжки определим по формуле (2.15)

l3 = L (2.15)

Подставляем численные значения в формулу (2.15)

l3 = 40 мм

2.3.21 Общую длину протяжки определяем по формуле (2.16)

Lпр = l1 + lp + lk + l3 (2.16)

Подставляем численные значения в формулу (2.16)

Lпр = 320+150+40+42 = 552 мм

2.3.22 Допустимую длину протяжки определим по формуле (2.17)

Lпр max = 40*D0 < 2000 (2.17)

Подставляем численные значения в формулу (2.17)

Lпр max = 40*24 = 960 мм

2.3.23 Необходимую длину рабочего хода определим по формуле (2.18)

lpx = L + lp + lk (2.18)

Подставляем численные значения в формулу (2.18)

lpx = 40 + 150 + 42 = 232 мм

2.3.24 Расстояние между стружкоразделительными канавками для чистовых зубьев определим по формуле (2.19)

(2.19)

Подставляем численные значения в формулу (2.19)

b = 1,7 * = 8,3 мм

2.3.25 Число стружкоразделительных канавок определим по формуле (2.20)

(2.20)

Подставляем численные значения в формулу (2.20)

nc = = 9

Принимаем nc = 10

2.3.26 Передний угол принимаем

2.3.27 Угол правки круга заточки угла принимаем

2.3.28 Наибольший диаметр круга для заточки определяем по формуле(2.21)

(2.21)

Подставляем численные значения в формулу (2.21)

Dкз =

2.3.29 Наибольший диаметр протягиваемого отверстия принимаем

D0max = 24,025 мм

2.3.30 Допуск на разбивку принимаем 0,005 мм

2.3.31 Допуск на изготовление принимаем 0,02 мм

2.3.32 Диаметр калибрующих зубьев принимаем 24.025 - 0,005 мм

2.3.33 Допуск на диаметр режущих зубьев принимаем -0,01 мм

3 ДОЛБЯК

3.1 Назначение, область применения и типы долбяков

Долбяки применяют для обработки зубьев колес с прямыми и винтовыми (наклонными) зубьями, с внешним и внутренним их расположением [3].

Порядок проектирования долбяка:

- выбор конструкции долбяка и определение его основных размеров;

- определение смещения исходного сечения А (коэффициента смещения исходного контура х0);

- определение конструктивных размеров долбяка и геометрических параметров его режущих кромок;

- разработка рабочего чертежа и технических требований [3].

Долбяки зуборезные чистовые по ГОСТ 9323 – 79 изготовляют пяти типов и трех классов точности. Долбяки класса точности АА предназначены для нарезания колес 6-1 степени точности, класса точности А – для колес 7-й степени точности и класса точности В – для колес 8-й степени точности. Тип 1 - дисковые прямозубые долбяки классов точности АА, А и В. Тип 2 – дисковые косозубые долбяки классов точности А и В. Долбяки обоих типов предназначены для обработки цилиндрических колес внешнего зацепления. Тип 3 – чашечные прямозубые долбяки классов точности АА, А и В номинальными делительными диаметрами 50, 80, 100, 125 мм предназначены для нарезания закрытых зубчатых венцов. Чашечные долбяки жестче, чем хвостовые, поэтому их применяют для обработки более точных зубчатых колес внутреннего зацепления. Тип 4 – хвостовые прямозубые долбяки классов точности А и В и тип 5 – хвостовые косозубые долбяки класса точности В применяют для колес внутреннего зацепления малого размера [4].

3.2 Задание на проектирование долбяка

Спроектировать инструмент для обработки прямозубой шестерни с числом зубьев z1, которая должна зацепляться с колесом, имеющим число зубьев z2. Нормальный исходный контур по ГОСТ 18755-80. Вариант 18 ([1], с.35, табл.5.1)

3.3 Расчет дискового долбяка

Исходные данные:

а) инструмент – долбяк;

б) модуль m = 5 мм;

в) число зубьев шестерни: z1 = 18 мм;

г) коэффициент смещения для шестерни: х1 = +0,10 мм;

д) число зубьев колеса: z2 = 35 мм;

е) коэффициент смещения для колеса: х2 = +0,25 мм;

ж) степень точности по ГОСТ 1643 – 72: 7-6-7 Dl.

Расчет параметров нарезаемого колеса и долбяка

1.Диаметры делительных окружностей:

мм; (3.1)

мм. (3.2)

2.Угол профиля и модуль по торцу: ; m = 5 мм.

3.Диаметры основных окружностей:

мм; (3.3)

мм. (3.4)

4.Угол зацепления:

; (3.5)

.

5.Межосевое расстояние:

мм. (3.6)

6.Коэффициент уравнительного смещения:

мм. (3.7)

7.Высота головки зубьев колес:

мм; (3.8)

мм. (3.9)

8.Диаметры вершин зубьев колес:

мм; (3.10)

мм. (3.11)

9.Высота зубьев колес:

мм. (3.12)

10.Высота ножки зубьев:

мм; (3.13)

мм. (3.14)

11.Диаметр впадин зубьев колес:

мм; (3.15)

мм. (3.16)

12.Толщина зуба нарезаемого и сопряженного колеса на делительном диаметре:

мм;(3.17)

мм.(3.18)

13.Наибольший радиус кривизны профиля зуба нарезаемого колеса:

мм. (3.19)

14.Радиус кривизны в точке начала активной части профиля зуба нарезаемого колеса:

мм.

15.Длина активной части линии зацепления:

(3.21)

16.Для прямозубого долбяка без учета имеющегося копира на зубодолбежном станке:

|

, мм

|

В, мм

|

Визн, мм

|

Вр, мм

|

|

135

|

26

|

9

|

17

|

где В – высота нового долбяка;

Визн – высота изношенного долбяка;

Вр – высота рабочей части долбяка.

. (3.22)

17.Расчет номинального диаметра:

мм. (3.23)

18.Диаметр основной окружности долбяка и торцовой профильный угол нарезаемого колеса:

мм. (3.24)

19.При условии шлифования зубьев долбяка с набором эвольвентных копиров необходимо определить возможность использования имеющихся копиров:

мм.

20.Угол установки салазок зубошлифовального станка:

(3.25)

21.Для равномерного износа шлифовального круга необходимо выдержать условие:

.

Так как условие выполняется, то в дальнейших расчетах используем принятое значение .

Параметры долбяка в исходном сечении

22.Диаметр наружной окружности в исходном сечении:

мм. (3.26)

23.Толщина зуба по нормали в исходном сечении на делительной окружности:

мм. (3.27)

24.Торцовый профильный угол на окружности вершин:

. (3.28)

25.Толщина зуба на вершине в исходном сечении:

мм. (3.29)

26.Минимально допустимая толщина зуба при вершине у нового долбяка:

мм. (3.30)

27.Передний угол долбяка и задний угол при вершине принимаем в соответствии с ГОСТом: ; .

28.Расстояние, лимитирующее заострение зуба долбяка:

; (3.31)

(3.32)

29.Станочный угол зацепления нового долбяка:

(3.33)

30.Положительное исходное расстояние, определяющее полную обработку рабочей части профиля зуба колеса:

. (3.34)

31.Принимаем величину положительного исходного расстояния наименьшее из 2-х величин и : .

32.Станочный угол зацепления переточенного долбяка, гарантирующий отсутствие срезания или неполной обработки профиля у вершины зубьев колеса:

(3.35)

33.Так как условие выполняется, то рассчитываем станочный угол зацепления переточенного долбяка, определяющий начало подрезки ножки зуба колеса:

(3.36)

34.Принимаем станочный угол зацепления переточенного долбяка, наибольший из углов и :

35.Отрицательное исходное расстояние:

(3.37)

36.Максимально возможная величина стачивания:

(3.36)

37.Определение величины исходного расстояния А:

(3.37)

Величину А округляем с точностью до одного знака после запятой: А = = 9 мм.

Определение чертежных размеров долбяка

38.Станочный угол зацепления по торцу нового долбяка:

(3.38)

(3.39)

(3.40)

39.Станочный угол зацепления по торцу станочного долбяка и колеса:

Принятая величина стачивания, при : .

(3.41)

(3.42)

40.Высота долбяка, при Н > Вр:

мм. (3.43)

41.Толщина зуба на делительной окружности по нормали к направлению зуба:

мм. (3.44)

42.Наружный диаметр нового долбяка:

мм. (3.45)

43.Толщина зуба по верху долбяка:

(3.46)

(3.47)

44.Высота головки зуба по передней поверхности:

мм. (3.48)

45.Полная высота зуба долбяка:

мм. (3.49)

46.Боковой задний угол на делительном цилиндре:

(3.50)

47.Корригированный торцовый профильный угол долбяка при шлифовании его зубьев:

(3.51)

48.Диаметры основных окружностей долбяка при шлифовании профиля его зубьев:

мм. (3.52)

49.Угол профиля в граничной точке профиля зуба долбяка и радиус кривизны профиля в этой точке:

(3.53)

(3.54)

50.Угол развернутости в граничной точке профиля:

(3.55)

51.Разность углов развернутости на вершине зуба и в граничной точке профиля в градусах:

(3.56)

52.Задний угол в нормальном сечении:

(3.57)

3.4 Проектирование дискового долбяка

Таблица № 3.1

|

Номинальный диаметр долбяка d0, мм

|

Модуль m, мм

|

Размеры посадочного

отверстия, мм

|

Размеры выточки, мм

|

Диаметр боковой поверхности для закрепления

|

Высота долбяка (справ.)

|

|

|

|

dотв

|

b1

|

Д

|

b2

|

Д2

|

B

|

|

80

|

1-5

|

31,75

|

8

|

50

|

9

|

0,7da0 с округлением с кратностью 5 мм в меньшую сторону

|

12-17

|

|

100

|

1-1,75

2-5

6-8

|

44,45

44,45

44,45

|

8

10

12

|

70

70

70

|

9

11

13

|

|

17

20

22

|

|

125

|

2-4,5

5-10

|

44,45

44,45

|

10

14

|

80

80

|

11

15

|

|

22-24

28

|

|

160

|

6-7

8-10

|

88,9

88,9

|

16

20

|

120

120

|

17

21

|

|

30

32

|

|

200

|

8-12

|

101,6

|

25

|

140

|

26

|

|

40

|

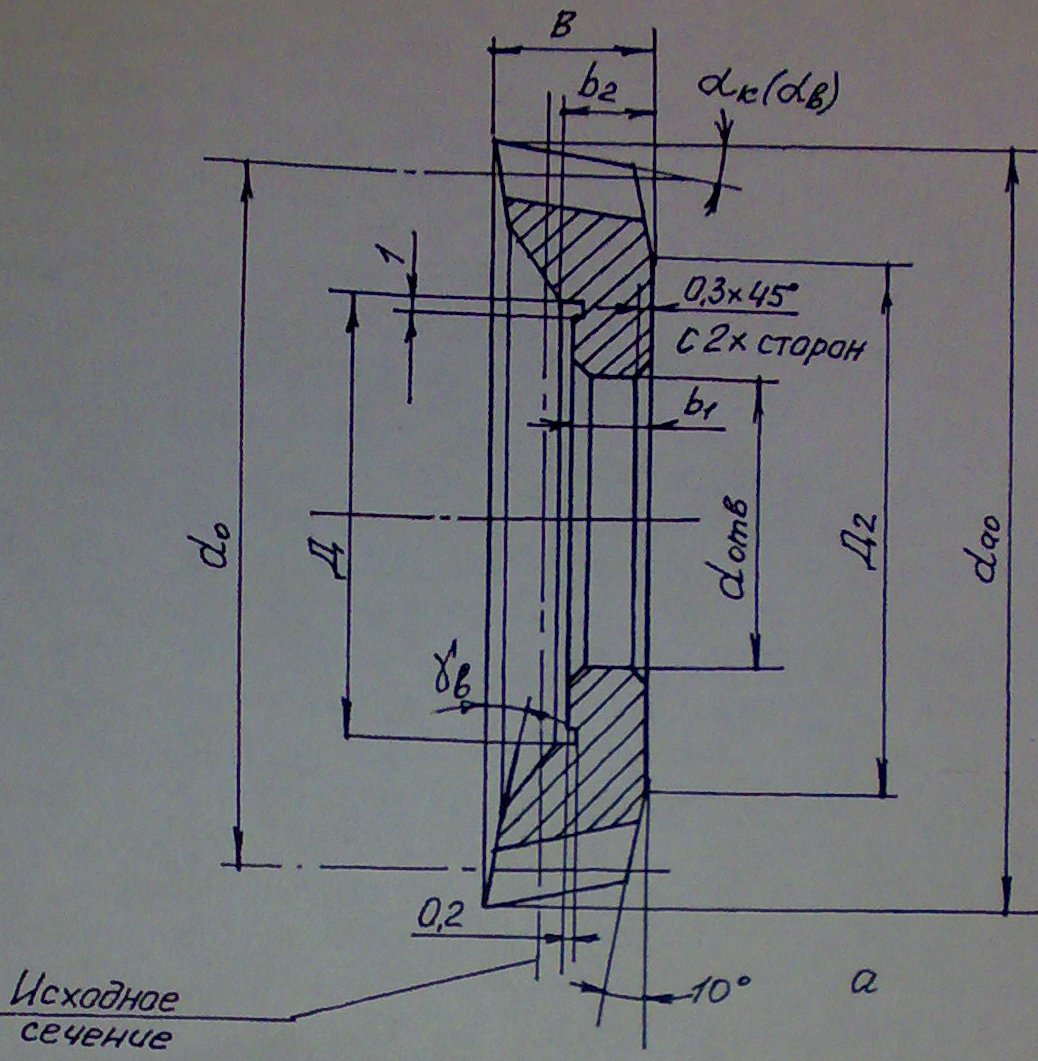

По таблице № 3.1 определяем геометрические параметры долбяка:

- Номинальный диаметр d0 = 135 мм;

- Модуль m = 5 мм;

- Размеры посадочного отверстия: dотв = 44.45 мм, b1 = 10 мм;

- Размеры выточки: Д = 80 мм, b2 = 11 мм;

- Диаметр боковой поверхности для закрепления:

Принимаем Д2 = 105.1 мм.

- Высота долбяка: B = 24 мм.

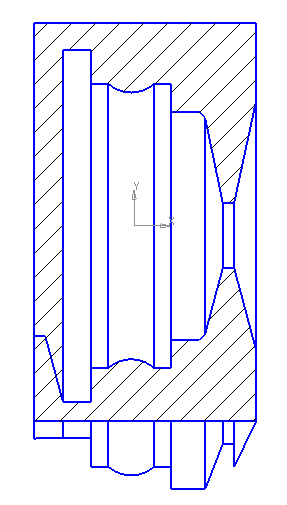

Остальные конструктивные параметры назначаем в соответствии с рисунком 3.1.

Рисунок 3.1. Долбяк дисковый

Рабочий чертеж долбяка выполняем в масштабе 1:1.

Долбяк изготавливается из быстрорежущей стали Р6М5. Класс точности долбяка: АА, А.

Предельные отклонения размеров долбяка указываем в соответствии с таблицами № 3.3, 3.4, 3.5 и 3.6.

На рабочем чертеже при помощи условных обозначений в соответствии с ГОСТ 2308-79 указываем:

- отклонение от перпендикулярности внешней опорной поверхности к поверхности посадочного отверстия в соответствии с таблицей № 3.7;

- отклонение от параллельности опорных поверхностей в соответствии с таблицей № 3.8;

- торцевое биение передней поверхности в соответствии с таблицей № 3.9;

- биение окружности вершин зубьев в соответствии с таблицей № 3.10;

- радиальное биение зубчатого венца в соответствии с таблицей № 3.11.

Таблица № 3.2

|

Наименование поверхности

|

Класс точности

|

Шероховатость Ra, мкм

|

|

Передние и задние поверхности зубьев

|

АА, А

В

|

0,4

0,4

|

|

Опорная поверхность

|

АА, А, В

|

0,2

|

|

Посадочные отверстия

|

АА

А, В

|

0,2

0,2

|

|

Внутренняя опорная поверхность

|

АА, А, В

|

0,8

|

Таблица № 3.3

|

Наименование параметра

|

Номинальный делительный диаметр d0, мм

|

Класс точности

|

Модуль m, мм

|

|

|

|

|

от 1

до 3,5

|

св. 3,5 до 6,5

|

св. 6,5 до 10

|

св. 10

|

|

|

|

|

Допуск, мкм

|

|

Диаметр посадочного отверстия dотв

|

До 50

|

АА, А

|

+ 5

|

-

|

|

|

Св. 50 до 120

|

АА, А

|

-

|

+ 6

|

|

|

До 50

|

|

-

|

|

|

Св. 50 до 120

|

|

-

|

+ 10

|

Таблица № 3.4

|

Наименование параметра

|

Класс точности

|

Модуль m, мм

Для всех модулей

|

|

Передний угол

|

АА

А

В

|

|

|

Задний угол

|

АА

А, В

|

|

Таблица 3.5

|

Наименование параметра

|

Класс

точности

|

Модуль m, мм

|

|

|

|

от 1 до 2

|

св. 2 до 3,5

|

св. 3,5 до 6,5

|

св. 6,5 до 10

|

|

|

|

Предельное отклонение в мкм

|

|

Диаметр окружности вершин зубьев da0

|

АА

|

320

|

400

|

500

|

|

|

А

|

320

|

400

|

500

|

|

|

В

|

400

|

500

|

Таблица № 3.6

|

Наименование

параметра

|

Класс точности

|

Модуль m, мм

|

|

|

|

от 1 до 2

|

св. 2 до 3,5

|

св. 3,5 до 6,5

|

св. 6,5 до 10

|

св. 10

|

|

|

|

Предельное отклонение в мкм

|

|

Высота головки зуба ha0

|

АА, А, В

|

|

|

|

|

|

Таблица № 3.7

|

Наименование параметра

|

Номинальный делительный диаметр d0, мм

|

Класс точности

|

Модуль m, мм

|

|

|

|

|

от 1 до 2

|

св. 2 до 3,5

|

св. 3,5 до 6,5

|

св. 6,5 до 10

|

св. 10

|

|

|

|

|

Предельное отклонение в мкм

|

|

Перпендикулярность внешнего опорного торца и поверхности посадочного отверстия

|

св. 50 до 120

|

АА

|

3

|

4

|

4

|

4

|

-

|

|

|

|

А

|

5

|

6

|

6

|

6

|

-

|

|

|

|

В

|

8

|

10

|

10

|

10

|

-

|

|

|

св. 120 до 200

|

АА

|

-

|

-

|

5

|

5

|

5

|

|

|

|

А

|

-

|

-

|

8

|

8

|

8

|

|

|

|

В

|

-

|

-

|

12

|

12

|

12

|

Таблица № 3.8

|

Наименование отклонения

|

Номинальный делительный диаметр d0, мм

|

Класс точности

|

Модуль m, мм

|

|

|

|

|

от 1 до 2

|

св. 2 до 3,5

|

св. 3,5 до 6,5

|

св. 6,5 до 10

|

св. 10

|

|

|

|

|

Предельное отклонение, мкм

|

|

Непараллельность опорных торцов

|

св. 50 до 125

|

АА

|

3

|

4

6

10

|

|

|

|

А

|

5

|

|

|

|

|

В

|

8

|

|

|

|

св. 125 до 200

|

АА

|

-

|

5

|

6

|

|

|

|

А

|

-

|

8

|

|

|

|

В

|

-

|

12

|

Таблица № 3.9

|

Наименование отклонения

|

Номинальный делительный диаметр d0, мм

|

Класс точности

|

Модуль m, мм

|

|

|

|

|

от 1 до 2

|

св. 2 до 3,5

|

св. 3,5 до 6,5

|

св. 6,5 до 10

|

св. 10

|

|

|

|

|

Предельное отклонение в мкм

|

|

Торцевое биение передней поверхности

|

св. 50 до 125

|

АА

|

12

16

25

|

-

|

|

|

|

А

|

|

-

|

|

|

|

В

|

|

-

|

|

|

св. 125 до 200

|

АА

|

-

-

-

|

20

28

40

|

|

|

|

А

|

|

|

|

|

|

В

|

|

|

Таблица № 3.10

|

Наименование отклонения

|

Номинальный делительный диаметр d0, мм

|

Класс точности

|

Модуль m, мм

|

|

|

|

|

от 1 до 2

|

св. 2 до 3,5

|

св. 3,5 до 6,5

|

св. 6,5 до 10

|

св. 10

|

|

|

|

|

Предельное отклонение в мкм

|

|

Биение окружности вершины

|

св. 50 до 125

|

АА

|

10

|

12

|

-

|

|

|

|

А

|

16

|

20

|

-

|

|

|

|

В

|

25

|

32

|

-

|

|

|

св. 125 до 200

|

АА

|

-

|

16

|

20

|

|

|

|

А

|

-

|

25

|

32

|

|

|

|

В

|

-

|

40

|

50

|

Таблица № 3.11

|

Наименование параметра

|

Номинальный делительный диаметр d0, мм

|

Класс точности

|

Модуль m, мм

|

|

|

|

|

от 1 до 2

|

св. 2 до 3,5

|

св. 3,5 до 6,5

|

св. 6,5 до 10

|

св. 10

|

|

|

|

|

Предельное отклонение в мкм

|

|

Радиальное биение зубчатого венца

|

св. 50 до 125

|

АА

|

12

|

14

|

-

|

|

|

|

А

|

16

|

18

|

20

|

-

|

|

|

|

В

|

24

|

26

|

32

|

20

|

|

|

св. 125 до 200

|

АА

|

-

|

18

|

20

|

|

|

|

А

|

-

|

24

|

|

|

|

В

|

-

|

36

|

40

|

Список используемой литературы

- Комиссаров В.И. «Задания к курсовой работе по проектированию и производству режущих инструментов для студентов специальности 0501», Уфа – 1981 г.

- Доброрез А.П., Коленченко В.М. «Фасонные резцы. Методическое руководство по курсовой работе по проектированию и производству режущего инструмента», Уфа – 1980 г.

- Кирсанов Г.Н. «Руководство по курсовому проектированию металлорежущих инструментов» - М.: Машиностроение, 1986 г.

- Косилова А.Г. «Справочник технолога - машиностроителя» Том 2, Москва – 2003 г.

Проектирование фасонного резца, протяжки и долбяка