Шлицевое (зубчатое) соединение

Содержание

|

Содержание

Введение

|

Стр.

2

3

|

- Характеристика шлицевых соединений

|

3

|

- Классификация шлицевых соединений

|

4

|

- Материалы и допускаемые напряжения смятия

|

8

|

- Расчет шлицевых соединений на прочность

|

9

|

- Рекомендации по конструированию шлицевых соединений.

Заключение

|

11

12

|

|

Список использованных источников

|

13

|

Введение.

Способы соединения деталей и сборочных единиц механизмов различны. Их можно разделить на неразъемные и разъемные. Неразъемные соединения можно разобрать только при частичном разрушении соединяемых деталей. Разъемные соединения отличаются тем, что их разборка возможна без разрушения деталей, входящих в соединение. Разъемные соединения в свою очередь делятся на подвижные и неподвижные. С помощью подвижных соединений можно обеспечить определенное перемещение одних деталей относительно других. К ним относятся различные опоры и направляющие. Неподвижные соединения обеспечивают фиксированное положение одних деталей по отношению к другим.

Разъемные соединения допускают многократную сборку и разборку. К ним относят резьбовые, штифтовые, шпоночные, шлицевые соединения. Выбор типа соединения зависит от предъявляемых к нему требований: конструктивных, технологических и экономических.

- Характеристика шлицевых соединений.

Шлицевое (зубчатое) соединение — соединение вала (охватываемой поверхности) и отверстия (охватывающей поверхности) с помощью шлицев (пазов) и зубьев (выступов), радиально расположенных на поверхности. Обладает большой прочностью, обеспечивает соосность вала и отверстия, с возможностью осевого перемещения детали вдоль оси.

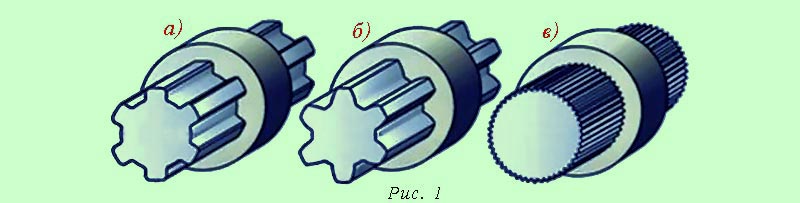

Шлицевое соединение образуют выступы (зубья) на валу (рис. 1, 2, 3), входящие в соответствующие впадины (шлицы) в ступице.

Рабочими поверхностями являются боковые стороны выступов.

Выступы на валу выполняют фрезерованием, строганием или накатыванием в холодном состоянии профильными роликами по методу продольной накатки. Впадины в отверстии ступицы изготовляют протягиванием или долблением.

Условно можно представить шлицевое соединение, как многошпоночное соединение, у которого шпонки выполнены как одно целое с валом.

Достоинства шлицевых соединений по сравнению со шпоночными:

Способность точно центрировать соединяемые детали или точно выдерживать направление при их относительном осевом перемещении.

Меньшее число деталей соединения (шлицевое соединение образуют две детали, шпоночное – три).

Большая несущая способность вследствие большей суммарной площади контакта.

Взаимозаменяемость (нет необходимости в ручной пригонке).

Большая усталостная прочность вследствие меньшей концентрации напряжений изгиба, особенно для эвольвентных шлицев.

Меньшая длина ступицы и меньшие радиальные зазоры.

Большая надежность при динамических нагрузках.

Недостатки шлицевых соединений – более сложная технология изготовления (зубофрезерование, протягивание, шлифование), а следовательно, более высокая стоимость.

- Классификация шлицевых соединений.

Шлицевые соединения различают:

- По передаваемой нагрузке:

- Лёгкая серия;

- Средняя серия;

- Тяжёлая серия.

- По способу центрирования сопрягаемых деталей:

- по наружному диаметру зубьев;

- по внутреннему диаметру зубьев;

- по боковым поверхностям зубьев.

- По степени подвижности:

- подвижное;

- нормальное;

- неподвижное.

- По форме выступов:

- Прямобочные.

- Эвольвентные.

- Треугольные.

Шлицевые соединения с прямобочным профилем.

Соединения с прямобочным профилем (рис. 1,а) применяют в неподвижных и подвижных соединениях. Они имеют постоянную толщину выступов.

Стандарт предусматривает три серии соединений с прямобочным профилем: легкую, среднюю и тяжелую, которые различаются высотой и числом z выступов. Тяжелая серия имеет более высокие выступы с большим их числом; рекомендуется для передачи больших вращающих моментов.

Центрирование (обеспечение совпадения геометрических осей) соединяемых деталей выполняют по наружному D, внутреннему d диаметрам или боковым поверхностям b выступов.

Выбор способа центрирования зависит от требований к точности центрирования, от твердости ступицы и вала. Первые два способа обеспечивают наиболее точное центрирование.

Зазор в контакте поверхностей: центрирующих – практически отсутствует, не центрирующих – значительный.

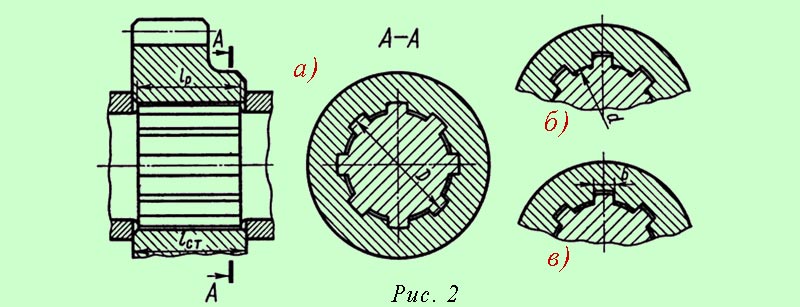

Центрирование по наружному диаметру D (рис. 2,а). В этом случае точность обработки сопрягаемых поверхностей обеспечивают: в отверстии – протягиванием, на валу – шлифованием. По диаметру D обеспечивают сопряжение по одной из переходных посадок.

По внутреннему диаметру d между деталями существует зазор.

При передаче вращающего момента на рабочих боковых сторонах действуют напряжения смятия см.

В соответствии с технологией обработки центрирующей поверхности в отверстии (протягивание) центрирование по наружному диаметру может быть применено при невысокой твердости ступицы ( 350 НВ).

Центрирование по внутреннему диаметру d (рис. 2,б).

Применяют при высокой твердости ступицы ( 45 HRC), например, после ее закалки, когда затруднена калибровка ступицы протяжкой или дорном.

Точность обработки сопрягаемых поверхностей обеспечивают: в отверстии – шлифованием на внутришлифовальном станке, на валу – шлифованием впадины профилированными кругами, в соответствии с чем предусматривают канавки для выхода шлифовального круга.

По центрирующему диаметру d обеспечивают сопряжение по переходной посадке. Размер h площадки контакта определяют так же, как и при центрировании по наружному диаметру.

Центрирование по D или d применяют в соединениях, требующих высокой соосности вала и ступицы (при установке на валы зубчатых или червячных колес в коробках передач автомобилей, в станках, редукторах; а также при установке шкивов, звездочек, полумуфт на входных и выходных концах валов).

Центрирование по боковым поверхностям b (рис. 2,в). В сопряжении деталей по боковым поверхностям зазор практически отсутствует, а по диаметрам D и d имеет место явный зазор. Это снижает точность центрирования, но обеспечивает наиболее равномерное распределение нагрузки между выступами.

Поэтому центрирование по боковым поверхностям b применяют для передачи значительных и переменных по значению или направлению вращающих моментов, при жестких требованиях к мертвому ходу и при отсутствии высоких требований к точности центрирования: например, шлицевое соединение карданного вала автомобиля.

Шлицевые соединения с эвольвентным профилем.

Соединения с эвольвентным профилем (рис. 1,б) применяют в неподвижных и подвижных соединениях. Боковая поверхность выступа очерчена по эвольвенте (как профиль зубьев зубчатых колес).

Эвольвентный профиль отличается от прямобочного повышенной прочностью в связи с утолщением выступа к основанию и плавным переходом в основании.

Соединения обеспечивают высокую точность центрирования; они стандартизованы – за номинальный диаметр соединения принят наружный диаметр D.

По сравнению с прямобочным, соединение с эвольвентным профилем характеризует большая нагрузочная способность вследствие большей площади контакта, большего количества зубьев и их повышенной прочности. Применяют для передачи больших вращающих моментов. Шлицевые соединения с эвольвентным профилем шлицев считаются наиболее перспективными.

Применяют центрирование по боковым поверхностям S зубьев, реже – по наружному диаметру D.

Шлицевые соединения с треугольным профилем.

Соединения с треугольным профилем (рис. 1,в) изготовляют по отраслевым нормалям. Применяют в неподвижных соединениях. Имеют большое число мелких выступов–зубьев (z = 20…70; m = 0,2…1,5мм). Угол профиля зуба ступицы составляет 30°, 36° или 45°. Применяют центрирование только по боковым поверхностям, точность центрирования невысокая.

Применяют для передачи небольших вращающих моментов тонкостенными ступицами, пустотелыми валами, а также в соединениях торсионных валов, стальных валов со ступицами из легких сплавов, в приводах управления (например, привод стеклоочистителя автомобиля).

Соединения с треугольным профилем применяют также при необходимости малых относительных регулировочных поворотов деталей. Шлицевые валы и ступицы изготовляют из среднеуглеродистых и легированных сталей с временным сопротивлением в> 500Мпа.

- Материалы и допускаемые напряжения смятия.

Шлицевые валы и ступицы изготовляют из среднеуглеродистых и легированных сталей с временным сопротивлением в> 500 Н/мм2 (Мпа).

В Таблице 1 приведены значения []см, принятые с учетом опыта эксплуатации при длительном сроке службы. Большие значения []см принимают при легких режимах работы, когда соединение большую часть времени нагружено моментами, значительно меньшими максимально длительно действующего вращающего момента.

Таблица 1. Допускаемые напряжения смятия при средних условиях эксплуатации.

|

Тип соединения

|

[]см, Н/мм2

|

|

|

350 HB

|

> 40 HRC

|

|

Неподвижное

|

60 … 100

|

100 … 140

|

|

Подвижное

|

20 … 30

|

30 … 60

|

|

Подвижное под нагрузкой

|

-

|

5 … 15

|

Примечание: допускаемые напряжения приведены для средних условий эксплуатации: знакопостоянная переменная нагрузка с амплитудой 10% от постоянной, соединение смазывается.

- Расчет шлицевых соединений на прочность.

Основным критерием работоспособности шлицевых соединений является сопротивление рабочих поверхностей смятию и изнашиванию.

Изнашивание боковых поверхностей зубьев (фреттинг–коррозия) обусловлено микроперемещениями деталей соединения вследствие упругих деформаций при действии радиальной нагрузки и вращающего момента или несовпадения осей вращения (из-за зазоров, погрешностей изготовления и монтажа).

Смятие и изнашивание рабочих поверхностей зубьев связаны с действующими на контактирующих поверхностях напряжениями смятия, поэтому напряжение смятия см рассматривают, как обобщенный критерий расчета и на смятие, и на изнашивание.

Такой расчет называется упрощенным (приближенным) расчетом по обобщенному критерию работоспособности.

Параметры шлицевого соединения выбирают по таблицам стандарта в зависимости от диаметра вала, а затем проводят упрощенный расчет, который является основным для большинства шлицевых соединений.

Он основан на равномерном распределении нагрузки по зубьям, по их длине и на ограничении напряжений смятия допускаемыми значениями []см, назначаемыми на основе опыта эксплуатации подобных конструкций.

см = 2103ТКз / dсрzhlр []см, (1)

где:

Т – расчетный вращающий момент (наибольший из длительно действующих моментов при переменном режиме нагружения, Нм);

Кз – коэффициент неравномерности распределения нагрузки между зубьями из-за ошибок изготовления по шагу; Кз= 1,1…1,5;

dср – средний диаметр соединения (мм);

z – число зубьев;

h – рабочая высота зубьев (мм);

lср – рабочая длина соединения (мм);

[]см – допускаемое напряжение смятия (Н/мм2).

Для соединения прямобочными зубьями:

dср = 0,5(D + d); h = 0,5(D – d) – 2f,

где: f – размер фаски шлицев.

Если расчетное напряжение см > []см более чем на 5%, то увеличивают длину ступицы, изменяют размеры, термообработку или принимают другой вид соединения и повторяют проверочный расчет.

При проектировочном расчете шлицевых соединений после выбора размеров сечения зубьев по стандарту (Таблица 2) определяют рабочую длину зубьев lр из формулы (1).

Таблица 2. Соединения шлицевые прямобочные (выборка)

|

Серия

|

Номинальный размер

z d D

|

b

|

f

|

Wи

мм3

|

Wк

мм3

|

А

мм2

|

|

Легкая

|

8 36 40

|

7

|

0,4

|

5100

|

10200

|

1130

|

|

|

8 42 46

|

8

|

0,4

|

8000

|

16000

|

1510

|

|

|

8 46 50

|

9

|

0,4

|

10450

|

20900

|

1810

|

|

Средняя

|

8 36 42

|

7

|

0,4

|

5750

|

11500

|

1180

|

|

|

8 42 48

|

8

|

0,4

|

8825

|

17650

|

1580

|

|

|

8 46 54

|

9

|

0,5

|

11500

|

23000

|

1950

|

|

Тяжелая

|

10 36 45

|

5

|

0,4

|

5700

|

11400

|

1240

|

|

|

10 42 52

|

6

|

0,4

|

8200

|

16400

|

1680

|

|

|

10 46 56

|

7

|

0,5

|

11300

|

23800

|

2010

|

Примечание: Wи и Wк – моменты сопротивления поперечного сечения соответственно при изгибе и кручении;А – площадь поперечного сечения.

Если получается, что lр > 1,5d, то изменяют размеры, термообработку или принимают другой вид соединения.

Длину ступицы принимают lст = lр + 4…6 мм и более в зависимости от конструкции соединения.

Проектировочный расчет ведут в последовательности, изложенной в решении приведенного ниже примера.

Утонченный расчет шлицевого соединения является сложным и выполняется отдельно на смятие и на изнашивание. Он разработан только для прямобочных шлицевых соединений. В расчете учитываются конструктивные особенности соединения, влияние поперечных сил и изгибающих моментов. Неравномерность распределения нагрузки по зубьям и длине зубьев, приработка рабочих поверхностей, ресурс и другие факторы.

- Рекомендации по конструированию шлицевых соединений.

При проектировании и конструировании шлицевых соединений следует учитывать изложенные ниже рекомендации, основанные на опыте эксплуатации и аналитических выводах:

- Для подвижных соединений рекомендуется рабочую длину ступицы принимать не меньше диаметра вала, т. Е. lр d.

При коротких ступицах при перемещении их вдоль вала возможно защемление от перекоса.

2. В длинных ступицах (lст> 1,5d) необходима расточка отверстия для выхода стружки при протягивании.

3. Для облегчения входа протяжки и сборки соединения в отверстии ступицы выполняют фаски f.

4. В соединениях, воспринимающих радиальные нагрузки (зубчатые и червячные колеса, звездочки, шкивы и т. П.), зубья соединения желательно располагать симметрично относительно венцов колес, звездочек и т. Д.

5. Для уменьшения изнашивания следует уменьшать зазоры в соединении, повышать точность изготовления и твердость рабочих поверхностей.

Заключение.

Детали, составляющие машину, связаны между собой тем или иным способом. По признаку разъёмности все виды соединений можно разделить на разъемные и неразъемные. Разъемные соединения позволяют разъединять детали без всяких повреждений. К ним как раз таки и относятся шлицевые соединения.

Исходя из всего вышесказанного, можно сделать вывод, что шлицевые соединения служат для передачи вращающего момента между валами и установленными на них деталями. С помощью этого соединения можно обеспечить как подвижное (с осевым относительным перемещением), так и неподвижное скрепление деталей.

Шлицевые соединения стандартизованы и широко распространены в машиностроении.

Выбор типа шлицевых соединений связан с конструктивными и технологическими особенностями соединений. Шлицевые соединения должны обеспечить соосность функционально важных поверхностей втулки и вала.

Основными критериями работоспособности шлицевых соединений являются сопротивления рабочих поверхностей смятию и изнашиванию.

Параметры соединения выбирают по таблицам стандарта в зависимости от диаметра вала, а затем проводят расчет по критериям работоспособности. Смятие и изнашивание рабочих поверхностей связаны с действующими на контактирующих поверхностях напряжениями см.

Основным критерием работоспособности расчета соединений является прочность. Необходимо стремиться к тому, чтобы соединение было равнопрочным с соединяемыми элементами. Желательно, чтобы соединение не искажало форму изделия, не вносило дополнительных элементов в его конструкции и т.п.

Список использованных источников

- Дианов Х. А. , Ефремов Н. Г. , Мицкевич В. Г. Детали машин. Курс лекций – М. , 2007.

- Колпаков А. П. , Карнаухов И. Е. Проектирование и расчет механических передач. – М. , 2005.

- Ройтман И. А. , Кузьменко В. И. и др. Основы машиностроения в черчении. — М. : Владос, 2002.

- Электронный ресурс: https://ru.wikipedia.org/wiki/.

Шлицевое (зубчатое) соединение