Проект агрегатної дільниці вантажного автотранспортного підприємства ТП «Укрєсім-Транс» м. Одеса

Зміст

Вступ

- Розробка агрегатної дільниці.................................................................................. 6

- Загальна будова та призначення коробки передач автомобіля………...…....... 7

- Види робіт з технічного обслуговування, ремонту та відновлення коробки передач автомобіля................................................................................................. 9

1.3 Характеристика автотранспортного засобу........................................................ 10 1.3.1 Підготовка вихідних даних до технологічного розрахунку на ПЕОМ.......... 11 1.3.2 Програма та об’єм робіт технічної служби підприємства...............................13

1.3.3 Розрахунок чисельності виробничих робочих агрегатної дільниці............... 16

1.4 Проектування виробничої зони, виробничої дільниці по технічному обслуговуванню і поточному ремонті........................................................................ 17

1.4.1 Призначення та технологія виконання робіт агрегатної дільниці.................. 20

1.4.2 Вибір технологічного обладнання для агрегатної дільниці............................ 21

1.4.3 Розрахунок площі та планування агрегатної дільниці..................................... 21

- Розробка конструкції стенда.................................................................................... 26

- Призначення та принцип роботи стенда............................................................... 27

- Розрахунок конструкції стенда.............................................................................. 29

- Розробка технологічного процесу........................................................................... 33

- Основні види фізико-хімічного руйнування автомобілів.................................... 39

- Охорона праці........................................................................................................... 49

Висновки................................................................................................................... 59

Список літератури.................................................................................................... 60

Додатки...................................................................................................................... 61

Вступ

Технічне обслуговування і ремонт забезпечують справний технічний стан автомобільного транспорту. Одна з найважливіших проблем, яка стоїть перед автомобільним транспортом, є підвищення експлуатаційної надійності автомобілів, і зниження затрат на їх утримання. Вирішення цієї проблеми з однієї сторони, забезпечується автомобільною промисловістю за рахунок випуску автомобілів з великою надійністю і технічністю, з іншої сторони – вдосконалення методів технічної експлуатації автомобілів, підвищення продуктивності праці, зниженням трудомісткості робіт по технічному обслуговуванню і ремонту автомобілів, збільшення їх міжремонтних пробігів. Це потребує створення потрібної виробничої бази для підтримки рухомого складу в справному стані, широкого застосування засобів механізації і автоматизації виробничих процесів, збільшення будівництва і покращення станів доріг.

Вимоги до надійності транспортних засобів підвищується у зв’язку з швидким ростом і інтенсивністю руху, потужності, вантажопідйомності і в місткості автомобілів, а також технологічними і організаційними зв’язками автомобільного транспорту з обслуговуючими підприємствами та іншими видами транспорту.

Організація, методи і засоби збереження рухомого складу повинні забезпечувати його збереження в міжзмінний час і своєчасну підготовку для роботи на лінії.

Важливим завданням технічної експлуатації автомобілів є удосконалення методів проектування технічної бази АТП які забезпечують виконання всіх потреб по утриманню парку автомобілів.

Курсовій проект містить розробку прогресивної технології та організації робочих місць на виробничих ділянках.

1. Розробка агрегатної дільниці

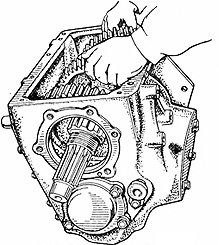

1.1 Загальна будова та призначення коробки передач автомобіля.

Коробка передач призначена для зміни крутного моменту за величиною та напрямком і довгочасного від`єднання двигуна від трансмісії.

Необхідність зміни крутного моменту виникає у зв`язку зі зміною умов руху. При рушанні з місця або при русі вгору до ведучих коліс повинно підводити більший крутний момент, ніж при рівномірному русі по горизонтальної ділянці дороги. Зміна крутного моменту досягається за допомогою зачеплення пар шестерень з різною кількістю зубів.

Передаточним числом називається відношення кількості зубів відомої шестірні до кількості зубів веденої шестірні, пари шестерень. Якщо в передачі приймає участь декілька пар шестерень, то передаточне число такої передачі визначається як добуток передаточних чисел пари шестерень.

Для отримання заднього ходу між ведучою і веденою шестернями вводиться проміжна, що змінює напрямок обертання веденої шестерні. Роз`єднання двох шестерень, що приймають участь у передачі веде до вимикання і від`єднання передачі і вимикання двигуна від трансмісії.

Основними частинами коробки є: картер, первинний вал з шестірнею і підшипниками, проміжний вал з шестірнями і підшипниками, вторинний вал з шестірнями і підшипниками, синхронізатор (синхронізатори), блок шестірень заднього ходу, механізм переключення передач.

Картер зверху закривається кришкою, а в бокових стінках маються люки для з`єднання з коробкою відбору потужності; при її відсутності – люки зачиняються кришками. Картер має пробку контрольно-заливного отвору, знизу є пробка (отвір) для зливу масла. Всі кришки картера ущільнюються спеціальною пастою, яка запобігає від потрапляння в картер води при подоланні броду та ін. Вентиляція картера здійснюється через трубку.

Кожний вал коробки встановлено на підшипниках. В кришках підшипників первинного і вторинного валів розташовані гумові сальники для запобігання течі масла з картера.

Синхронізатор слугує для безшумного переключення передач шляхом вирівнювання кутових швидкостей вмикаємих елементів. (В коробці передач автомобілів ЗІЛ 4545 – інерційні синхронізатори з блокуючими пальцями.). Принцип роботи синхронізаторів заснований на використанні сил тертя для вирівнювання кутових швидкостей вмикаємої шестірні і веденого вала. Вмикання передачі повинно проходити безшумно.

Блок шестірень заднього ходу встановлено на осі на двох роликових підшипниках. (Від передньої шестірні блока здійснюється відбір потужності при установці коробки відбору потужності). Шестірня блока, а також шестірня першої передачі і заднього ходу – прямозубі, решта всі шестірні коробки – косозубі.

Механізм переключення передач розташований в кришці коробки передач і складається із важеля, трьох штоків з вилками, трьох фіксаторів, замкового пристрою і запобіжника від випадкового вмикання передачі заднього ходу. Фіксатори запобігають можливість самовільного вмикання або вимикання передач. Замковий пристрій не допускає одночасного вмикання двох і більше передач.

Змащення коробки передач здійснюється розбризкуванням. В коробку передач

ЗІЛ 4545 заправляється 5,1 л (с коробкою відбору потужності 6,7 л) масла.

Несправності та ТО коробки передач

Основними несправностей коробки передач:

- Ускладнене вмиканням передач;

- Самовільне їх вимикання на ходу автомобіля;

- Поломка зубців шестірень;

- Підвищений шум при роботі и сильний нагрів;

- Підтікання масла.

Ускладнене вмикання передач може бути із-за погнутості штоків і вилок, подряпин на зубцях шестірень і синхронізаторах, заїдання фіксаторів.

Самовільне вимикання передач можливо із-за зносу зубців шестірень і синхронізаторів, ослаблення кріплення вилок на штоках, несправності фіксаторів.

Поломка зубців може виникнути при різкому рушанні з місця завантаженого автомобіля або вмикання передач з несправним зчепленням.

Підвищений шум при роботі і сильний нагрів виникає внаслідок недостатньої кількості або малої в`язкості масла, більшого зносу або руйнування підшипників, поломки зубців шестірень, неправильного регулювання зчеплення.

Підтікання масла із картерів коробок може бути при ушкодженні прокладок, зносі сальників, із-за підвищеного тиску в картерах.

Усунення несправностей виробляється шляхом проведення поточного ремонту коробок з заміною зношених або пошкоджених деталей. При недостатньої кількості масла його рівень доводиться до норми.

1.2. Види робіт з технічного обслуговування, ремонту та відновлення

коробки передач автомобіля

При КО перед виходом з парку на ходу автомобіля перевіряється робота коробки передач і роздавальної коробки, при цьому звертається увага на легкість і безшумність переключення передач; в цих агрегатах не повинно бути також стуків і самовільного вимикання передач. В путі перевіряється нагрів картерів; при цьому нагрів рахується нормальним, якщо він не викликає відчуття опіку долоні руки.

При ЕТО виконується очистка зовнішньої поверхні коробок від бруду, пилу і снігу, їх мийка.

При ТО-1 перевіряється кріплення коробок, рівень масла в них, виробляється очистка сапунів (вентиляційних трубок).

При ТО-2 додатково доливають або замінюють масло в картерах.

При СО виробляється заміна масла в картерах у відповідності з майбутнім періодом експлуатації (крім все сезонних масел).

1.3 Коротка характеристика автотранспортного засобу

ЗІЛ 4545 — двохвісний вантажний автомобіль повнопривідний підвищеної прохідності, що випускається Автомобільним Заводом імені Лихачова (ЗІЛ). Автомобіль самоскид будівельний ЗІЛ 4545 призначений для перевезення і механізованого розвантаження будівельних і навалювальних вантажів.

Таблиця 1.1 — Коротка технічна характеристика автомобіля ЗІЛ 4545

|

Базове шасі |

ЗІЛ -494560 |

|

Маса перевозимого вантажу, кг |

6000 |

|

Єкологічний клас |

Євро-3 |

|

Кабіна |

двох дверна |

|

Коробка передач |

п'ятиступінчаста |

|

Радіус повороту, м |

7,8 |

|

Максимальна швидкість, км / год |

95 |

|

Колеса |

6,5Jх16Н2 |

|

Місткість вантажної платформи, |

5,4 |

|

Напрямок розвантаження |

назад |

|

Кут підйому вантажної платформи, град. |

50 |

|

Внутрішні розміри вантажної платформи, мм |

3050х2337х780 |

|

Повна маса транспортного засобу, кг |

11000 |

|

Габаритні розміри, мм |

6250х2500х2660 |

|

Двигун |

|

|

Потужність двигуна, кВт (к.с.) |

98,7 (134) |

|

Модель |

ММЗ Д-245.9 Е3 |

|

Тип |

дизельний |

|

Робочий об'єм, л |

4,75 |

|

Ступінь стиснення |

17 |

|

Потужність, кВт / к.с. при |

95,7/130 2400 |

|

Максимальний крутний момент, кгс. м / Н.м при |

45/446 1400 |

1.3.1 Підготовка вихідних даних до технологічного розрахунку на ПЕОМ

Таблиця 1.2 — Вихідні дані до технологічного розрахунку

|

Найменування нормативів |

Позначення |

Розмірність |

Рухомий склад |

|

ЗІЛ 4545 |

|||

|

Середньодобовий пробіг |

lсд |

км |

290 |

|

Нормативна періодичність ТО-1 |

км |

4060 |

|

|

Нормативна періодичність ТО-2 |

км |

16240 |

|

|

Нормативний пробіг до КР |

км |

227360 |

|

|

Нормативна трудомісткість ЩО |

люд-г |

0.47 |

|

|

Нормативна трудомісткість ТО-1 |

люд-г |

13.20 |

|

|

Нормативна трудомісткість ТО-2 |

люд-г |

61.10 |

|

|

Нормативна трудомісткість ПР |

люд-г/1000км |

28.00 |

|

|

Кількість машин |

Асп |

од. |

167 |

Таблиця 1.3 — Таблиця значень коректувальних коефіцієнтів

|

Параметри |

Значення коректувальних коефіцієнтів |

|||

|

Пробіг до КР |

Періодичність ТО |

Трудомісткість ТО |

Трудомісткість ПР |

|

|

К1 |

1.10 |

1.10 |

- |

1,2 |

|

К2 |

1.20 |

- |

1.20 |

1.20 |

|

К3 |

0.90 |

0.90 |

- |

0.90 |

|

К4 |

- |

- |

- |

1.06 |

|

К4’ |

- |

- |

- |

1.03 |

|

К5 |

- |

- |

1.20 |

1.20 |

Таблиця 1.4 — Коректування нормативних пробігів ТО та КР ЗІЛ 4545 бортовий

|

Найменування параметру |

Нормативне значення, км |

Значення корект. коеф. |

Відкоректовані значення, км |

Кратність |

Кінцеві значення, км |

||

|

К1 |

К2 |

К3 |

|||||

|

lсд |

290 |

- |

- |

- |

290 |

290 |

|

|

4860 |

1.10 |

- |

0.90 |

3980 |

21 |

4060 |

|

|

19450 |

1.10 |

- |

0.90 |

15920 |

3 |

16240 |

|

|

256500 |

1.10 |

1.20 |

0.90 |

22280 |

27 |

227360 |

Таблиця 1.5 — Вихідні дані для розрахунку на ПЕОМ

|

№ |

Форма підготовки даних |

Пояснення |

|

ЗІЛ 4545 |

||

|

1. |

ЗКА-101 Друмов К.I. ЗІЛ 4545 |

Дані студента |

|

2. |

1 |

Кількість варіантів |

|

3. |

290 |

lсд |

|

4. |

4060 |

LTO-1 |

|

5. |

16240 |

LTO-2 |

|

6. |

227360 |

LКР |

|

7. |

305 |

Др.р |

|

8. |

0,55 |

ДТО-ПР |

|

9. |

26 |

ДКР |

|

10. |

30 |

АСП |

|

11. |

1.10 |

К1 |

|

12. |

1.20 |

К2 |

|

13. |

0.90 |

К3 |

|

Продовження таблиці 1.5 |

||

|

14. |

1.06 |

К4 |

|

15. |

1.20 |

К5 |

|

16. |

1.03 |

К4’ |

|

17. |

0.35 |

КМ |

|

18. |

0.47 |

|

|

19. |

13.20 |

|

|

20. |

61.10 |

|

|

21. |

28.00 |

|

|

22. |

3 |

Тип рухомого складу |

1.3.2 Програма та об’єм робіт технічної служби підприємства

Роздруківка на ПЕОМ приведені в додатку. На його підставі складаємо

зведену річну програму та обсяги робіт виробництва і представляємо у виді

таблиці 1.6.

Таблиця 1.6 — Зведені дані розрахунків ПЕОМ

|

Параметри |

ЗІЛ 4545 |

|

|

Річна програма, од. |

||

|

ЩО |

7641 |

|

|

ТО-1 |

409 |

|

|

ТО-2 |

127 |

|

|

Д-1 |

577.0 |

|

|

Д-2 |

152.0 |

|

|

Добова програма, од. |

||

|

ЩО |

25.1 |

|

|

ТО-1 |

1.3 |

|

|

ТО-2 |

0.4 |

|

|

Д-1 |

1.9 |

|

|

Д-2 |

0.5 |

|

|

Продовження таблиці 1.6 |

||

|

Коефіцієнт технічної готовності |

0.835 |

|

|

Сумарний річний пробіг |

2215962 |

|

|

Результати розрахунку трудоємкості, люд.-год. |

||

|

ЩО |

1810 |

|

|

ТО-1 |

7781 |

|

|

ТО-2 |

11148 |

|

|

ПР |

93761 |

|

|

Підсумкова трудомісткість , люд.-год. |

||

|

Підсумок |

114500 |

|

|

ТС |

13740 |

|

|

Розподіл трудомісткості ТО за видами робіт, люд.-год. |

||

|

ТО-1 |

ТО-2 |

|

|

Діагностичні |

622 |

892 |

|

Крипільні |

2801 |

3790 |

|

Регулювальні |

778 |

1672 |

|

Мастильні |

1867 |

1226 |

|

Електротехнічні |

856 |

1263 |

|

Система живлення |

311 |

1449 |

|

Шинні |

411 |

334 |

|

Кузовні |

0 |

0 |

|

Прибиральні роботи |

634 |

|

|

Мийні роботи |

1177 |

|

|

Розподіл трудомісткості ПР за видами робіт, люд.-год. |

||

|

Постові роботи |

||

|

Діагностичні |

1875 |

|

|

Регулювальні |

938 |

|

|

Розбірно-складальні |

32816 |

|

|

Зварювально-бляшані |

1875 |

|

|

Малярні |

4688 |

|

|

Закінчення таблиці 1.6 |

||

|

Дільничні роботи |

||

|

Агрегатні |

16877 |

|

|

Слюсарно-механічні |

11251 |

|

|

Електротехнічні |

4688 |

|

|

Акумуляторні |

938 |

|

|

Система живлення |

3750 |

|

|

Шиномонтажні |

938 |

|

|

Вулканізаційні |

938 |

|

|

Ковальсько-ресорні |

2813 |

|

|

Мідницькі |

1875 |

|

|

зварювальні |

938 |

|

|

Бляшані роботи |

938 |

|

|

Арматурні |

938 |

|

|

Деревообробні |

2813 |

|

|

Оббивні |

1875 |

|

Таблиця 1.7 — Річні обсяги трудомісткості робіт підрозділів АТП

|

№ |

Найменування підрозділу |

Річний об'єм робіт люд.-год |

|

Виробничі зони: |

||

|

1. |

Щоденне обслуговування ЩО |

1810 |

|

2. |

Технічне обслуговування ТО-1 |

7781 |

|

3. |

Технічне обслуговування ТО-2 |

11148 |

|

4. |

Діагностика Д-1 |

35629 |

|

5. |

Поточного ремонту ПР |

2737 |

|

Виробничі дільниці: |

||

|

1. |

Агрегатна |

16877 |

|

2. |

Слюсарно-механічна |

11251 |

|

3. |

Електротехнічна |

4688 |

|

Продовження таблиці 1.7 |

||

|

4. |

Системи живлення |

3750 |

|

5. |

Шиномонтажна |

1878 |

|

6. |

Теплова |

2814 |

|

7. |

Оббивна |

4688 |

|

8. |

Ковальсько-ресорна |

4688 |

|

9. |

Малярна |

4688 |

|

10. |

ВГМ |

11889 |

1.3.3 Розрахунок чисельності виробничих робочих агрегатної дільниці

Розраховуємо технологічно необхідну РТ і штатну РШ кількість робітників.

Технологічно необхідна кількість робітників, тобто тих, які безпосередньо забезпечують виконання річного об’єму робіт ТО і ТР в загальному, або за видами робіт розраховується за формулою:

(1.1)

де:

– річний об’єм робіт агрегатної дільниці, люд-год;

ФТ – явочний фонд часу, технологічно необхідний робітнику при однозмінній роботі, год. Явочний фонд часу становить 2070 год.

Штатна кількість виробничих робітників, тобто те, яке приймається підприємством з урахуванням втрат робочого часу на відпустки, хвороби і з інших причин, визначається за формулою:

(1.2)

де:

ФШ – фонд робочого часу штатного працюючого, год.

Фонд робочого часу штатного працюючого становить 1840 год.

1.4 Проектування виробничої зони, виробничої дільниці по технічному

обслуговуванню і поточному ремонті

Призначення.

Агрегатна дільниця призначена для виконання робіт по поточному ремонту агрегатів і вузлів автотранспортних засобів.

До складу агрегатної дільниці входять: розбірно-мийне обладнання, обладнання ремонту агрегатів, обладнання ремонту і випробування гідромеханічної передачі.

Основні роботи, що виконуються на дільниці.

На дільниці виконуються розбірні, мийні, ремонтні роботи, збірка, контроль і випробування наступних агрегатів і вузлів: переднього і заднього моста, коробки передач, гідромеханічної передачі, зчеплення, карданної передачі, рульового управління, вузлів гальмівної системи.

Крім того, тут виконується розточування гальмівних барабанів, обточування гальмівних накладок і відновлення різьбових отворів в корпусних деталях.

Режим робіт і кількість працюючих.

Для виконання всього об'єму робіт на дільниці необхідно дев'ять чоловік. Режим роботи дільниці – однозмінний

Короткий опис технологічного процесу.

Агрегати і вузли автомобіля, що вимагають ремонту розбирають, миють і дефектують. При цьому деталі придатні до подальшої експлуатації ремонтують – та реставрують, а вибраковані складуються в скриню для відходів.

На робочих місцях відділення ремонту виробляється збірка агрегатів і вузлів на базі придатних, нових і таких, що реставруються деталей, доставлених з розбірно-мийного відділення і із складу.

Відремонтовані агрегати і вузли доставляються на пости зони поточного ремонту або на проміжний склад.

Оснащення дільниці технологічним устаткуванням.

Робоче місце слюсаря оснащене технологічним устаткуванням і оргтехоснасткою, необхідними для виконання заданого об'єму робіт.

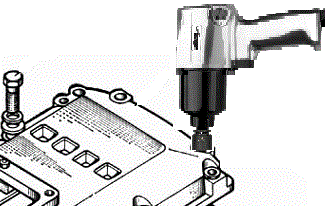

Розбирання агрегатів і вузлів виробляється на столі. Для розбирання використовується пневматичний гайковерт і комплект інструменту.

Для деталей, що вимагають при митті вживання органічних миючих засобів, встановлена ванна .

Дефектація деталей виробляється на столі. Придатні деталі складуються на стелажі. Підставка використовується для агрегатів і вузлів, що чекають розбирання.

Ремонту агрегатів і вузлів.

Для виконання заданого об'єму робіт у відділенні передбачено чотири робочих місця. На одному з них здійснюється ремонт коробок передач.

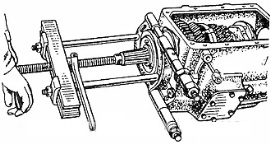

Збірка коробок передач виконується на універсальному стенді з поворотним столом. Завдяки наявності змінних плит на нім можна виробляти збірку коробок передач різних модифікацій.

Збірка редуктора заднього моста виконується на стенді, який складається з двох стійок з підшипниками для установки поворотного столу під кріплення редуктора. Привід столу – ручний, черв'ячний. Установка, транспортування і зняття агрегатів із стендів виробляється за допомогою крану. Після ремонту агрегати складуються на стелажах.

Розточування гальмівних барабанів і обточування гальмівних накладок виконується на верстаті, до нижньої частини станини якого шарнірно сполучений з барабаном, до якого кріпиться гальмівна колодка. Зрізання накладок виробляється ножем, встановленим непорушно відносно барабана.

Переклепування фрикційних накладок гальмівних колодок і дисків зчеплення виконується на стенді, що має два універсальні пристосування: одне електромеханічне для свердління отворів в накладках, а інше – пневматичне – для клепки накладок і виготовлення заклепок.

Для збірки і регулювання зчеплення застосовується настільний пневматичний стенд.

Робочі місця оснащені інструментом.

Правила техніки безпеки при ремонті

Перед початком роботи:

1) Надіти і привести в порядок спецодяг.

2) Підготувати робоче місце. Прибрати сторонні предмети, звільнити проходи. Переконатися, що робоче місце добре освітлене. Інструмент і пристосування розкласти в зручному і безпечному для використання порядку, перевірити їх справність.

3) При виявленні несправного інструменту, пристосування, устаткування і електроосвітлення повідомити майстра.

Під час роботи:

1) Зняття, транспортування і постановку вузлів і агрегатів на стенди виробляти лише за допомогою підйомно-транспортних засобів.

2) Розбирання і збірку агрегатів виконувати лише на столі або стендах за допомогою знімачів, гайковертів і відповідних пристосувань.

3) При збірці і випробуванні агрегат на стенді надійно закріпити.

4) Несправні болти зрізати ножівкою або зрубати зубилом. При вирубуванні зубилом надівати захисні окуляри.

5) Зняття і установку пружин виробляти за допомогою спеціальних пристосувань.

6) Забороняється здувати металеву стружку з верстаків або з деталі стислим повітрям. Для видалення стружки користуватися щіткою.

7) Зняті деталі укладати на стелажі.

8) Забороняється зберігати в ящиках разом з інструментом металеві обрізання і дріт.

9) Забороняється застосовувати етилований бензин для миття вузлів і деталей.

10) Не допускати попадання змащувальних матеріалів на підлогу.

11) При здобутті травми на виробництві негайно звернутися за допомогою і повідомити майстра.

Після закінчення роботи:

1) Вимкнути устаткування і привести робоче місце в порядок. Прибрати інструмент, пристосування у відведене для цього місце.

2) Повідомити майстра про всі недоліки, виявлені під час роботи.

3) Забороняється мити руки в маслі, бензині, гасі і витирати їх дрантям, забрудненим тирсою і стружкою.

Спецодяг, захисні засоби.

Відповідно до «Типових галузевих норм безкоштовної видачі спецодягу, спецвзутті і запобіжних пристосувань робітником і службовцем автомобільного транспорту і шосейних доріг, слюсарюю по ремонту автомобілів видають: бавовняний комбінезон, комбіновані рукавиці, захисні окуляри.

Вимоги до приміщень.

Висота приміщень агрегатної ділянки має бути не менше 4,2м.

Санітарно-технічна частина

У приміщеннях агрегатної дільниці передбачаються системи опалювання, вентиляції, внутрішнього водопроводу, гарячого водопостачання, каналізації і стислого повітря.

Опалювання.

Система опалювання виконується з умов забезпечення температури повітря в приміщеннях в холодний і перехідний періоди +16оС.

Вентиляція.

Для забезпечення нормованих параметрів повітряного середовища, встановлених санітарними і технологічними нормами, влаштовується припливно-витяжна вентиляція, розрахована на розбавлення шкідливого пару, що виділяється (пари бензину, гасу). Система вентиляції виконується з механічною і природною спонукою, місцева і загально-змінна.

Водопровід.

Для постачання водою технологічного устаткування в приміщенні розбірно-мийного відділення виконується водопровідна мережа.

Витрата води на технологічні потреби визначається характеристикою мийної машина.

Джерелом водопостачання служать внутрішньо-дворові мережі автотранспортного підприємства.

Гаряче водопостачання.

За відсутності в АТП пари в мийну машина подається гаряча вода (70..85оС) від теплової мережі або індивідуального водопідігрівача.

Каналізації.

Скидання стічних вод від мийної машини здійснюється в мережу господарчо-побутової каналізації. Для прийому стічних вод при митті підлоги і випадкових протоках в приміщеннях встановлюються трапи.

Стисле повітря.

Для забезпечення технологічного устаткування стислим повітрям на дільниці виконується система повітропостачання.

Джерелом повітропостачання на АТП – компресорна або пересувний компресор.

Електротехнічна частина

Силове електроустаткування.

По мірі надійності електропостачання всі споживачі електроенергії агрегатної дільниці відносяться до другої категорії.

Електропостачання здійснюється від місцевих електричних мереж напругою 380/220В.

Захисне заземлення.

Всі корпуси електродвигунів розподільних пунктів, пускової апаратури, світильників мають бути заземлені. Як заземлюючі магістралі використовуються металеві конструкції будівлі, сталеві труби електропроводки.

1.4.1 Призначення та технологія виконання робіт агрегатної дільниці

Агрегатні роботи включають розбирально – збиральні, мийні, діагностичні та регулювальні операції по коробці передач, яка демонтована з автомобіля для поточного ремонту (ПР) в агрегатному відділенні.

В агрегатному відділенні встановлюється необхідне технологічне обладнання, яке забезпечує весь технологічний процес ремонту агрегатів.

Після діагностики технічного стану агрегат, знятий з автомобіля для ПР, встановивши на транспортний візок, транспортують в агрегатне відділення для зовнішнього миття. Попередньо з картерів агрегатів зливають масло.

Після зовнішнього миття агрегат направляється на спеціалізований стенд, який забезпечує вільний доступ до агрегату, а також поворот та нахил агрегату для зручності виконання ремонтних робіт. Розбирально – збиральні роботи різних вузлів проводяться в основному на верстаках із застосуванням універсального інструмента та спеціальних пристроїв, також використовують спеціальні пристрої, преси та відповідний інструмент.

Розібрані агрегати знежирюють в гарячому содовому розчині з подальшою промивкою в гарячій воді. Після закінчення ремонту механізмів, вузлів та деталей агрегат складають, після чого проводяться контрольно-регулювальні роботи.

В середньому орієнтовний розподіл загальних трудовитрат агрегатних робіт по коробок передач становить – 8% .

Оскільки у загальних трудовитратах агрегатних робіт значна доля (більше 50%) припадає на ремонт двигунів та їх систем, тому обслуговування і ремонт двигунів виконуються в окремому приміщенні (моторному відділенні).

В даному агрегатному відділенні встановлено необхідне технологічне обладнання, яке забезпечує весь технологічний процес ремонту агрегатів.

Агрегати і вузли потрапляючи в агрегатну дільницю поступають на зовнішнє миття і після на розбирання. Після розбирання агрегату чи вузла деталі поступають на миття у спеціальних ваннах, після чого виконується контроль і сортування. Справні деталі направляються на збирання вузлів і агрегатів. Браковані викидають в брухт. Деталі і складальні одиниці, що потребують ремонту, поступають в ремонт і після здійснення ремонтних операцій їх направляють на збирання або на зберігання в складі оборотних агрегатів.

Таблиця 1.8 — Схема технологічного процесу ремонту коробок передач

1.4.2 Вибір технологічного обладнання для агрегатної дільниці

Таблиця 1.9 — Специфікація технологічного устаткування і оргтехоснастки

|

№ |

Позначення |

Найменування |

Кільк. |

Технічна характеристика |

Площа, |

|

|

ПТ-054 |

Електротельфер |

1 |

4000*1500 |

6 |

|

|

2А-125 |

Верстат свердлильний |

1 |

500*1500 |

2,3 |

|

|

ЦКБР-114 |

Стенд для зрізання гальмівних колодок |

1 |

1080*830 |

1 |

|

Продовження таблиці 1.9 |

|||||

|

|

Р-304 |

Стенд для заклепування колодок |

2 |

600*430 |

0,5 |

|

|

2450 |

Стенд для ремонту і обкатки редукторів ведучих мостів |

1 |

1020*780 |

0,8 |

|

|

ЦКБ-Р-207 |

Стенд для збирання і розбирання зчеплення |

1 |

526*863 |

0,5 |

|

|

АКТБ-25А |

Стенд для збірки гідропідсилювача керма |

1 |

1020*780 |

0,8 |

|

|

2135-1М |

Прес гідравлічний |

2 |

1520*840 |

2,6 |

|

|

СТ-КПП-1 |

Стенд для розбирання-збирання коробок передач |

1 |

525*2000 |

1,1 |

|

|

ОРГ-1468-05-230А |

Стелажі |

3 |

6000*500 |

9 |

|

|

ОМ-13116 |

Ванна для мийки деталей |

1 |

300*1400 |

0,5 |

|

|

ОРГ-1468-07-090А |

Ящик для піску |

1 |

1000*1000 |

1 |

|

|

ОРГ-1468-07-090А |

Ящик для дрантя |

1 |

300*1300 |

0,4 |

|

|

ОРГ-1468-05-280 |

Стіл для розбирання збірки металевий |

2 |

2000*500 |

2 |

|

|

СД-3701-04 |

Верстат слюсарний |

1 |

1500*1500 |

2,3 |

|

|

ОРГ-1468-07-010А |

Шафа для приладів та інструментів |

1 |

1200*500 |

0,6 |

|

Сумарна площа устаткування, |

31.4 |

1.4.3 Розрахунок площі та планування агрегатної дільниці

Площа агрегатної дільниці визначається з урахуванням сумарної площі технологічного обладнання дільниці та коефіцієнта щільності розташування обладнання:

(1.1)

де:

fоб – сумарна площа технологічного обладнання дільниці;

КП – коефіцієнт щільності розташування обладнання. (КП = 4,5)

Для розрахунку сумарної площі технологічного обладнання використовуємо таблицю технологічного обладнання 1.8.

Виходячи з розрахунку сумарної площі технологічного обладнання дільниці маємо fоб = 31,4 м2. Отже площа агрегатної дільниці дорівнюється:

2. Розробка конструкції стенда

2.1 Призначення та принцип роботи стенда

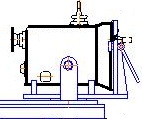

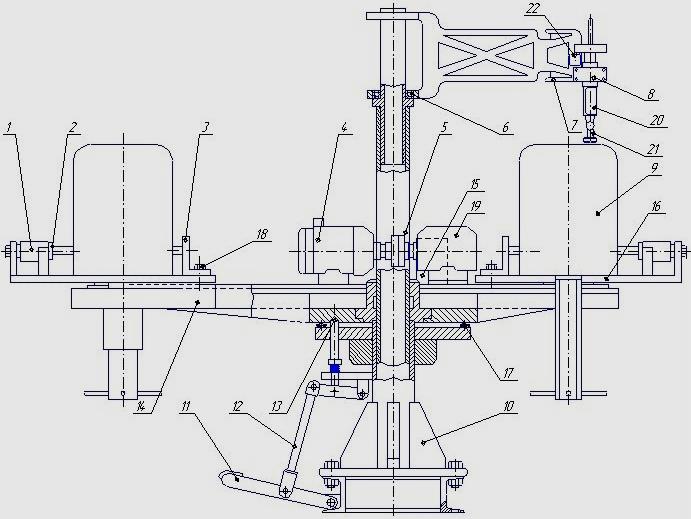

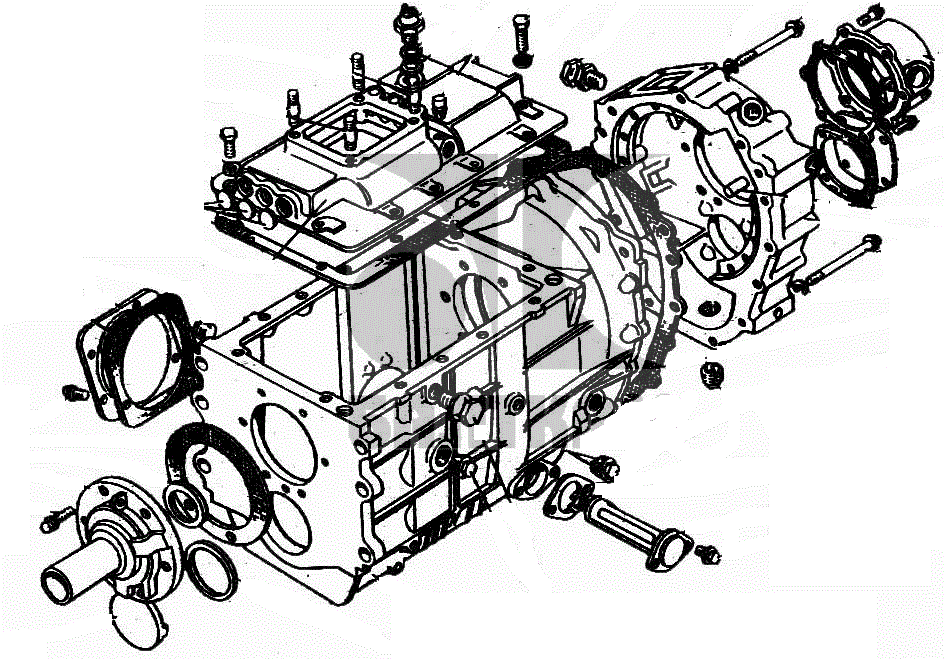

Стенд призначений для розбирання та складання коробок передач вантажних автомобілів. Його компонувальна схема показана на рисунку 2.1.

Стенд складається з опорної плити прикріплена до фундаменту чотирма болтами. Плита встановлюється на підставу рами 10. У середній частині стенду на стійці 5 встановлений поворотний стіл 14, який вручну може повертатися навколо осі стійки і фіксуватися механізмом 13 від педального приводу 11. Поворот столу здійснюється за допомогою кулькового підп’ятник 17, який встановлюється на опорну втулку, яка є опорою ковзання столу. Для забезпечення жорсткості столу всередині швелера приварені ребра жорсткості. Двулістний стенд одночасно забезпечує складання та розбирання двох коробок передач. На столі є два кронштейна 16, на які встановлюють коробки передач і закріплюють їх регульованими упорами 3. 000000000000000000000000000000000000000000000000

Упор дозволяє регулювати розмір коробок по ширині при їх установці і кріплення болтами на кронштейні. Закріплення коробки здійснюється гідроциліндром 1 двох сторонньої дії. Гідроциліндри встановлюються в хомутики 2 і кріпляться з торцевого боку болтами0000000000000000000000000000000.

Насос 19 призначений для нагнітання масла в гідроциліндри. Крутний момент насосу передається від електродвигуна 4. Насос і електродвигун встановлюються на столі і кріпляться болтами.000000000000000000000000000000000000000000000

Для полегшення процесу відвернення болтів при знятті кришок коробок передач на центральній стійці, у верхній частині стенду кріпитися механічний гайковерт 20 за допомогою затискних болтів 8, використовуваний для відкручування і загортання болтів і гайок на коробці передач при розбиранні і збірці. Для забезпечення маневреності гайковерти він закріплюється на консолі складається з двох частин, з'єднаних один з одним за допомогою шворня 7 і двох шарикопідшипників.00000000000000000000000000000000000000000000000000000

Крутний момент на шпиндель 21 механічного гайковерти передається від електродвигуна 22 через ланцюгову передачу. У корпус шпинделя вбудована муфта вільного ходу, внутрішня частина якої пов'язана зі шпинделем, а зовнішня — з корпусом шпинделя.000000000000000000000000000000000000000000000

Рисунок 2.1 — Загальний вигляд схеми стенда для ремонту коробок передач:

1-гидроцилиндр; 2-хомут; 3-упор; 4-електродвигун; 5-стійка; 6-шарикопідшипник;

7-шкворень; 8-затискной болт; 9-коробка передач; 10- підстава рами; 11-педаль;

12-тяга; 13-фіксуючий механізм; 14-стіл поворотний; 15-гидробак;

16-кронштейн для кріплення коробки передач; 17- кульковий підп'ятник; 18-болт;

19-насос для нагнітання масла; 20- механічний гайковерт; 21-шпиндель;

22-електродвигун.

2.2 Розрахунок конструкції стенда

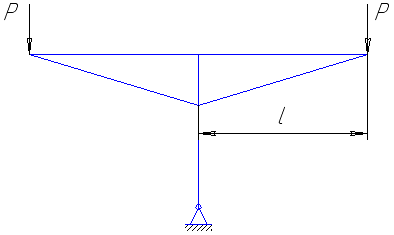

Розрахунок балки стола на вигин

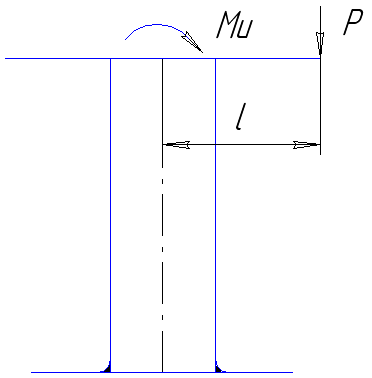

Схема для розрахунку балки столу на вигин наведена на малюнку 2.2.

Рисунок 2.2 — Схема для розрахунку балки столу на вигин

Вихідні дані для розрахунку:

1) вага коробки передач Р = 1200, Н;

2) плече сили l = 1, м.

Допустиме напруження на вигин:

(2.3)

Де Ми – згинальний момент, Н · м;

W – момент опору вигину, м.

Для сталі 3

Тоді

або (2.4)

За величиною моменту опору W=6,4см3, вибираємо швелер

Швелер для якого Wy = 13,8 см3.

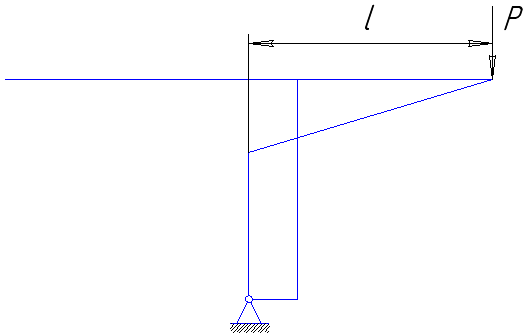

Розрахунок труби стойки на вигин

Схема для розрахунку труби стійки на вигин наведена на малюнку 2.3.

Рисунок 2.3 — Схема для розрахунку труби стійки на вигин

Вихідні дані для розрахунку:

- момент опору W=6,4 см3;

- коефіцієнт =0,9.

Момент опору вигину труби визначаються:

(2.5)

де D - зовнішній діаметр труби, см;

– відношення внутрішнього діаметра до зовнішнього приймаємо

(2.6)

Тоді

або (2.7)

Товщина стінки труби

або (2.8)

За довідником вибираємо трубу

Розрахунок зварних з'єднань

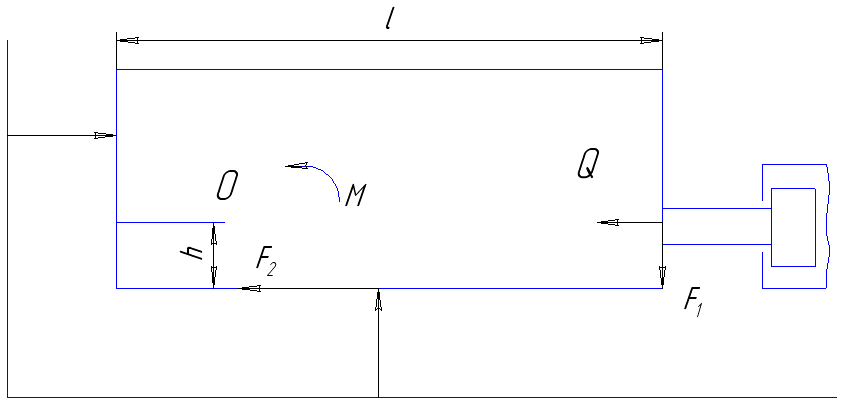

Схема для розрахунку зварювального з'єднання наведена на малюнку 2.4.

Рисунок 2.4 — Схема для розрахунку зварювального з'єднання

Вихідні дані для розрахунку:

1) катет шва К = 6, мм;

2) зовнішній діаметр труби d = 120, мм.

Напруга в шві від згинального моменту:

, (2.9)

Тоді або

Розрахунок зусилля затиску коробки передач

Схема для розрахунку зусилля затиску коробки передач наведена на

рисунку 2.5.

Рисунок 2.5 — Схема для розрахунку зусилля затиску коробки передач

Вихідні дані для розрахунку:

1) момент затягування болтів М = 55, Нм;

2) вага коробки Р = 1200, Н;

3) коефіцієнт тертя f = 0,16;

4) коефіцієнт запасу К = 2.

Нехтуючи реакцією опор і вагою заготовки, можна записати умову рівноваги як суму моментів відносно точки О:

(2.10)

де F1 – сила тертя між деталлю і штоком поршня, Н;

F2 – сила тертя між деталлю і опорою, Н.

В свою чергу:

(2.11)

де Q - зусилля на штоку гідроциліндра, Н;

Тоді

(2.12)

Зусилля на штоку:

(2.13)

Тоді

З урахуванням коефіцієнта запасу зусилля затиску:

(2.14)

Або

3. Розробка технологічного процесу

Розробка технологічного процесу

Догляд за коробкою передач полягає в підтяжці її кріплень до картера зчеплення і перевірці рівня оливи в її картері, доливання її і зміні відповідно до карти змащення.

Зливати оливу потрібно відразу після поїздки, поки вона гаряча. Якщо відпрацьована олива виявляється сильно забрудненою, коробку варто промити рідкою мінеральною оливою.

Перевірку рівня оливи роблять через заливний отвір на автомобілі, який розміщують на горизонтальній площині. Перевірку варто робити через якийсь час після поїздки, щоб дати можливість охолонути і стікти оливі зі стінок, а піні осісти.

У процесі експлуатації варто звертати особливу увагу на стан сапуна. Він служить для з’єднання внутрішньої порожнини коробки з атмосферою, і його забруднення приводить до підвищення тиску і виникненню течі оливи.

У початковий період експлуатації до приробляння сальників допускаються незначне (без каплепадіння) просочування оливи і поява масляного нальоту на днищі кузова.

Основні зовнішні дефекти коробок передач: підвищений шум і стуки під час роботи машини; погане включення або самовідключення шестерень внаслідок спрацювання підшипників та їх посадочних місць, спрацювання шестерень, шліцьових, шпонкових і різьбових з'єднань, а також тріщини і зломи в деталях.

Підвищене спрацювання підшипників кочення і зубів шестерень по товщині є причиною попадання абразивних частинок у мастило через нещільності.

Торцеві руйнування зубів шестерень з боку включення – результат неточного регулювання зчеплення і неправильного переключення передач.

Втомлювальне викришування робочих поверхонь зубів значно підвищується при неправильному зачепленні шестерень – збільшенні або зменшенні міжосьової відстані, неповному включенні, перекосі зчеплення, неправильному регулюванні конічного зачеплення.

Спрацювання шліців (по товщині) і шпонкових канавок – результат високих питомих тисків і ударних навантажень при збільшеному зазорі у шліцьовому або шпонковому з'єднанні.

Розбирання

Повністю коробки передач розбирають тільки при капітальному ремонті. При поточному ремонті або експлуатаційному ремонті автомобіля після зовнішнього і внутрішнього миття й часткового розбирання перевіряють технічний стан деталей коробки: вимірюють ступінь спрацювання зубів по довжині і товщині; по осьовому і радіальному переміщенню валів визначають ступінь спрацювання підшипників; ступінь спрацювання шліцьових і шпонкових з'єднань, а також міцність посадки вінців на втулках контролюють переміщенням шестерень. При потребі коробку направляють на капітальний ремонт.

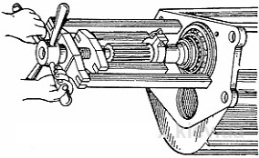

Повністю коробку розбирають на спеціальних або універсальних стендах, застосовуючи при цьому прості й універсальні знімачі і пристрої.

Рисунок 3.1— Картер і кришка коробки передач

Технологічна карта процесу розбирання КПП ЗІЛ 4545

Обладнання та інструменти: знімач для гнізда картера підшипника первинного вала; мідна виколотка; молоток; плоскогубці; викрутка; торцевий ключ 14 мм; гайковерт; гайкові ключі, головки 10,12,14, та 32 мм.

Таблиця 3.1— Технологічна карта процесу розбирання КПП

|

№ |

Найменування операції та зміст переходу |

Ескіз |

Обладнання, пристрої, інструмент |

Технічні умови |

Норма часу, хв. |

|

I. |

Встановлення КПП на стенд |

|

Для установки КПП на стенд відчинити та встановити кронштейн кріплення |

5 |

|

|

II. |

Розбирання КПП |

|

Викрутка, гайковерт |

Попередньо злити мастило. |

5 |

|

2.1 |

Вивернути з картера болти кріплення до нього верхньої кришки. Зняти її в зборі з механізмом перемикання передач і прокладку. |

Гайковерт, набір торцевих голівок |

10 |

||

|

Продовження таблиці 3.1 |

|||||

|

2.3 |

Вивернути з картера болти кріплення кришки підшипника первинного вала до нього, зняти її прокладку. Знімачем випресовати з гнізда картера підшипник разом з первинним валом. |

|

Знімач |

35 |

|

|

2.4 |

Роскернити гайку кріплення фланця вторинного вала, відвернути її, зняти шайбу і фланець. |

|

Молоток |

20 |

|

|

2.5 |

Зняти з кінця вторинного валу провідну шестерню приводу спідометра. Випресовати з гнізда картера коробки підшипник вторинного валу разом з валом за допомогою оправи і молотка. Спресувати за допомогою пристосування підшипник вторинного валу. |

|

Знімач, викрутка |

Зняти з вала синхронізатор четвертої та п'ятої передач, шестерню першої передачі. |

25 |

|

Закінчення таблиці 1.6 |

|||||

|

2.6 |

Витягти з картера вторинний вал разом з підшипником і затятим кільцем. Зняти з вала синхронізатор, шестерню третьої передачі з распорной втулкою, роспорну шайбу, шестерні другої та першої передачи. Вивернути з картера болти кріплення кришки заднього підшипника проміжного валу до нього, зняти її і прокладку. Подальшу розробку коробки передач не робити. |

|

Виколотка і молоток |

15 |

Виконавець – автослюсар III розряду Загальна трудомісткість – 6,7 люд-год.

4. Основні види фізико-хімічного руйнування автомобілів

Основні види фізико-хімічного руйнування автомобілів

Основними видами руйнувань, що призводять до граничних (непрацездатних) станів деталей автотранспортних засобів, є статичне руйнування, втомленість, корозія, спрацювання та старіння.

Статичне руйнування — процес руйнування деталі під дією перевантаження, одноразового перевищення навантаженням міцнісних властивостей елементів автомобілів. Ознаками граничного стану є: крихке руйнування, крихкий злам, сколювання торців. Статичного руйнування зазнають зварні з’єднання, фасонні деталі, болти, валики, пальці та чавунні виливки.

Втомленість — процес руйнування деталі під впливом багаторазово повторюваних навантажень. Розрізняють втомленість мало- і багатоциклову. Ознаки малоциклової втомленості — повзучість, в’язкий злам, заїдання. Малоциклової втомленості зазнають корпусні деталі, зубчасті колеса, вали, осі, пружини, посудини, підшипники ковзання. Ознаки багатоциклової втомленості — руйнування від втомлення, злам від втомлення, викришування, кавітація. Багатоциклової втомленості зазнають корпусні деталі, зубчасті колеса, підшипники кочення, вали, осі, пружини, шатуни, болти, зварні з’єднання.

Корозія — процес руйнування матеріалів унаслідок їхньої хімічної та електрохімічної взаємодії з навколишнім середовищем. Ознаки граничного стану — ерозія (газова, рідинна); корозія (атмосферна, при терті, в електролітах). Корозії зазнають елементи трубопроводів, робочі камери, кабіни, кузови, деталі насосів, латунні, дюралюмінієві, магнієві сплави та ін.

Основним видом руйнування механізмів автомобіля є спрацьовування

деталей — процес відокремлення матеріалу з поверхні твердого тіла і (або) збільшення його залишкової деформації при терті, яке проявляється в поступовій зміні розмірів і (або) форми тіла.

Спрацьовування, крім порушень механічних зв’язків між деталями, спричиняє порушення термодинаміки згоряння у двигуні, запалювання в електроустаткуванні, утворення суміші в системі живлення та ін. Спрацьовування деталей часто супроводжується деформаціями, нагромадженням напружень від втомлення тощо. Спрацьовування супроводжується також механічними й фізико-хімічними явищами, які ускладнюються тим, що на них істотно впливають проміжне середовище (мастильні матеріали, повітря) і фактори навколишнього середовища: температура, вологість і запиленість повітря, дія сонячного проміння та ін. Основною причиною спрацьовування деталей автомобіля є тертя.

Класифікація видів тертя наводиться нижче.

Тертя спокою — тертя двох тіл при мікрозміщеннях, без макрозміщення.

Тертя руху — тертя двох тіл, що рухаються одне відносно одного.

Тертя без мастильного матеріалу — тертя двох тіл, коли на поверхні тертя немає введеного мастильного матеріалу будь-якого виду.

Тертя з мастильним матеріалом — тертя двох тіл, коли на поверхні тертя є введений мастильний матеріал будь-якого виду.

Тертя ковзання — тертя руху, при якому швидкості тіл у точці стикання різні за значенням і (або) напрямом.

Тертя кочення — тертя руху, при якому швидкості стичних тіл однакові за значенням і напрямом принаймні в одній точці зони контакту.

Тертя кочення з проковзуванням — тертя руху двох стичних тіл при одночасному терті кочення і ковзання в зоні контакту.

Поверхні тертя мають мікронерівності, розміри яких залежать від точності обробки. При терті взаємодіють мікронерівності тертьових поверхонь між собою і з абразивними частинками, що потрапили в масло. Руйнування кількох шарів мікронерівностей призводить до макропошкоджень, тобто змін форми поверхні. Тертя ковзання в двигуні відбувається між поршневим кільцем і дзеркалом циліндра, між шийками колінчастого вала і підшипниками; тертя кочення — в шарико і роликопідшипниках.

У механізмах автомобіля можуть бути одночасно кілька видів тертя. Наприклад, робота шестерень коробки передач супроводжується тертям кочення і ковзання. Залежно від умов та режиму тертя, від якості тертьових поверхонь, мастильних матеріалів і дії зовнішнього середовища характер спрацьовування деталей механізмів може бути різним.

Оцінюючи явища і процеси при терті і спрацьовуванні, застосовують такі терміни: стрибкоподібний рух при терті, схоплювання при терті, перенесення матеріалу, заїдання, задирка, дряпання, відшаровування, викришування, припрацювання.

Стрибкоподібний рух при терті — явище чергування відносного ковзання і відносного спокою або чергування збільшення і зменшення відносної швидкості ковзання, яке виникає мимовільно при терті руху. Прикладом стрибкоподібного руху може бути рух, що виникає внаслідок автоколивань при зниженні коефіцієнта тертя зі збільшенням швидкості ковзання.

Схоплювання при терті — явище місцевого з’єднання двох твердих тіл, що настає внаслідок дії молекулярних сил при терті.

Перенесення матеріалу — явище при терті твердих тіл, яке полягає в тому, що матеріал одного тіла з’єднується з іншим і, відриваючись від першого, залишається на поверхні другого.

Заїдання — процес виникнення і розвитку пошкоджень поверхонь тертя внаслідок схоплювання і перенесення матеріалу. Заїдання може завершуватися припиненням відносного руху.

Задирка — пошкодження поверхні тертя у вигляді широких і глибоких борозен у напрямі ковзання.

Дряпання — утворення заглиблень на поверхні тертя в напрямі ковзання при дії виступів твердого тіла або твердих частинок.

Відшаровування — відокремлення з поверхні тертя матеріалу у формі лусочок при спрацьовуванні від втомлення.

Викришування — утворення ямок на поверхні тертя в результаті відокремлення частинок матеріалу при спрацьовуванні від втомлення.

Припрацювання — процес зміни геометрії поверхонь тертя і фізико-хімічних властивостей поверхневих шарів матеріалу в початковий період тертя, який звичайно проявляється за постійних зовнішніх умов у зменшенні сили тертя, температури й інтенсивності спрацювання.

Спрацювання — результат спрацьовування, який визначається в установлених одиницях. Значення спрацювання може виражатися в одиницях довжини, об’єму, маси та ін.

З метою виявлення основного процесу руйнування поверхні і керування ним розроблено класифікацію видів спрацьовування.

Механічне спрацьовування — спрацьовування в результаті механічних дій. Воно визначається різанням, виламуванням частинок, пластичним деформуванням та ін. Найпоширеніше механічне спрацьовування — це абразивне.

Абразивне — механічне спрацьовування матеріалу в результаті ріжучої або дряпаючої дії твердих тіл чи твердих частинок, які мають різну форму й по-різному орієнтовані своїми гострими ребрами щодо спрацьованої поверхні. Одні з них мають різальну дію, інші пластично деформують м’який матеріал, залишаючи сліди у вигляді видавлених рисок. У результаті багаторазового переміщення частинок поверхневий шар деталі поступово руйнується. Абразивні частинки можуть потрапляти на тертьові поверхні разом із повітрям, паливом, мастильними матеріалами тощо. Абразивного спрацьовування в поєднанні з іншими видами зазнають практично всі тертьові деталі автомобіля.

Гідроабразивне (газоабразивне) — абразивне спрацьовування в результаті дії твердих тіл або твердих частинок, захоплених потоком рідини (газу).

Гідроерозійне (газоерозійне) — спрацьовування поверхні в результаті дії потоку рідини (газу). Цей вид спрацьовування характерний для паливної апаратури дизельних двигунів, жиклерів карбюраторів, випускних клапанів двигуна.

Кавітаційне — механічне спрацьовування при русі твердого тіла відносно рідини, при якому пухирці газу захлопуються поблизу поверхні, що створює місцевий ударний тиск або високу температуру. Кавітаційне руйнування іноді буває у водяних насосах, на зовнішніх поверхнях мокрих гільз циліндрів та в інших деталях автомобіля.

Спрацьовування від втомлення — механічне спрацьовування в результаті руйнування від втомлення при повторному деформуванні мікрооб’ємів матеріалу поверхневого шару. Спрацьовування від втомлення може відбуватись як при терті кочення, так і при терті ковзання.

При фретинзі — механічне спрацьовування стичних тіл при коливальному відносному мікрозміщенні.

При заїданні — спрацьовування в результаті схоплювання, глибинного виривання матеріалу, перенесення його з однієї поверхні тертя на іншу та дії утворених нерівностей на спряжену поверхню. Схоплювання металу і перенесення його з однієї деталі на іншу, виривання частинок із поверхні однієї деталі і налипання на інші, заїдання спряжених деталей внаслідок виникнення молекулярного зчеплення між тертьовими поверхнями бувають у підшипниках ковзання, втулках валів, поршнях та інших деталях, особливо в процесі припрацювання механізмів. При інтенсивному схоплюванні металів відбувається процес наволікання шару менш міцного металу на поверхню міцнішого.

Корозійно-механічне спрацьовування — спрацьовування в результаті механічної дії, що супроводжується хімічною та (або) електричною взаємодією матеріалу з середовищем (киснем, газами, кислотами, лугом). Взаємодія середовища з поверхневими шарами металу призводить до утворення нових хімічних сполук, які різко змінюють властивості тертьових активних шарів металу.

При цьому тертьові поверхні спрацьовуються внаслідок періодичного утворення і руйнування менш міцного шару. Корозійно-механічного спрацьовування зазнають циліндри двигуна, вкладиші підшипників, шийки колінчастого вала та інші деталі внаслідок дії сірчаної, сірчистої та органічних кислот.

Окислювальне — корозійно-механічне спрацьовування, при якому переважає хімічна реакція матеріалу з киснем або окислювальним навколишнім середовищем.

При фретинг-корозїї — корозійно-механічне спрацьовування стичних тіл при малих коливальних відносних переміщеннях.

Електроерозійне — ерозійне спрацьовування поверхні в результаті дії розрядів при проходженні електричного струму.

Залежно від умов роботи одна й та сама деталь може зазнавати одночасно дії кількох видів спрацьовування.

Наприклад, верхня частина циліндра двигуна зазнає водночас механічного і корозійно-механічного спрацьовування.

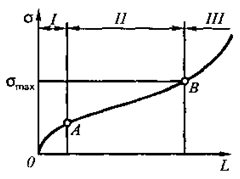

Процес наростання спрацьовування поверхневих шарів має певні закономірності (рисунок 4.1).

Спрацьовування підвищується протягом усього пробігу L автомобіля до певного стану деталі, але інтенсивність спрацьовування різна на різних етапах роботи.

Рисунок 4.1 — Залежність спрацювання та інтенсивності спрацьовування деталі автомобіля від його пробігу (для усталених умов експлуатації)

У початковий період роботи (припрацювання) деталі спрацьовуються дуже інтенсивно (ділянка ОА) до якогось значення, характерного для цих умов роботи, потім процес переходить у зону усталеного спрацьовування (ділянка АВ), різко зростає і переходить в аварійне спрацьовування. У міру припрацювання знижується інтенсивність спрацьовування внаслідок збільшення площі поверхонь за рахунок спрацьовування, а також зміни мікрогеометрії тертьових поверхонь деталей і тиску.

Спрацьовування на ділянці АВ називається нормальним (природним). Воно характеризується сталістю умов роботи тертя і швидкості спрацьовування цього спряження. Після точки В спрацьовування різко зростає внаслідок збільшення зазору між тертьовими поверхнями, зростання динамічних навантажень, погіршення режиму мащення та ін. Отже, збільшення зазорів між деталями має бути обмеженим.

Якщо працююче спряження розібрати, то після складання інтенсивність спрацьовування збільшується порівняно з початковим за рахунок нового припрацювання його деталей. Таким чином, розбирати автомобіль і його елементи можна тільки в разі крайньої потреби.

Старіння — процес поступової і неперервної зміни експлуатаційних властивостей, що спричиняється дією механічних, електричних, теплових та інших навантажень, наявність яких визначається режимом роботи й умовами експлуатації автомобіля. Ознаки граничного стану старіння — необоротна зміна фізико-хімічних властивостей матеріалів деталей (втрата пружності та ін.). Старіння зазнають елементи і деталі з металів, полімери, гумотехнічні вироби, ущільнення, напівпровідники.

Вплив основних факторів на зміну технічного стану автомобілів

На технічний стан автомобіля впливають конструктивні, технологічні, експлуатаційні та інші фактори.

Конструктивні фактори визначаються формами й розмірами деталей (від них залежать тиск на поверхню деталі, концентрація напружень, ударна міцність і міцність від втомлення металу); жорсткістю конструкції, тобто властивістю деталей, особливо базових та основних, трохи деформуватися під дією навантажень, що сприймаються; точністю взаємного розміщення поверхонь та осей спільно працюючих деталей; правильним вибором посадок, які забезпечують надійну роботу спряжень та ін.

Технологічні фактори залежать від якості матеріалів, що використовуються для виготовлення деталей, застосування відповідної термічної обробки їх та складальних робіт (центрування, співвісності, регулювання зазорів, якості кріплення) та ін.

Експлуатаційні фактори залежать від дорожніх, транспортних і кліматичних умов. Вони найбільше впливають на технічний стан автомобілів. Дорожні умови характеризуються типом, станом і міцністю покриттів, поздовжнім профілем дороги, режимом руху, видимістю тощо. Кліматичні умови в різні періоди року визначаються температурою і вологістю повітря, атмосферним тиском, кількістю опадів, силою і напрямком вітру, тривалістю снігового покриву та ін. Транспортні умови охоплюють обсяг і відстань перевезень, умови вантаження і розвантаження, особливості організації перевезень, умови зберігання, обслуговування та ремонту автомобілів.

Залежно від умов експлуатації змінюються швидкісні і навантажувальні режими деталей, механізмів та агрегатів автомобілів і термін їхньої безвідмовної роботи. Наприклад, на коротких маршрутах частіше користуються зчепленням, гальмами, переключають передачі і зчеплення, внаслідок чого збільшується ймовірність їхніх відмов. При експлуатації автомобілів у важких дорожніх умовах збільшуються навантаження на деталі автомобіля, в результаті чого деталі швидше спрацьовуються, настає втомлення металу, порушується стабільність кріплень і регулювань, а в деяких випадках трапляються поломки деталей трансмісії, ходової частини і рульового керування. Різні дорожні умови впливають на зміну характеру дії навантажень. Вібрація рами внаслідок нерівностей дороги ослаблює заклепкові з’єднання, порушує співвісність двигуна і коробки передач, спричиняє додаткові навантаження у корпусах. Вібрація автомобіля прискорює спрацьовування і призводить до поломки кріпильних деталей карданної передачі, радіатора і підвіски.

Зниження температури навколишнього повітря, погіршення стану дороги внаслідок снігових заметів або бездоріжжя спричиняють додаткове передчасне спрацьовування або поломки деталей автомобіля (спрацьовування шліців, шипів і підшипників хрестовини, зрізування шпильок кріплення підвісної опори та ін.).

Щоб зменшити вплив кліматичних умов на робочі процеси автомобіля, створені спеціальні мастильні матеріали. Робота автомобіля на вологих дорогах, а також в умовах вологого клімату спричиняє корозію деталей підвіски, рами, кузова, крил, кабіни та ін.

На термін служби силових передач автомобіля істотно впливає їхній тепловий режим. Він визначається температурою навколишнього повітря, ступенем завантаження автомобіля, його швидкістю й залежить від довжини маршруту, тривалості простою під вантаженням і вивантаженням, якості ТО та інших показників.

У процесі роботи і зберігання автомобіля деякі його агрегати і деталі перебувають у постійній взаємодії з експлуатаційними матеріалами. Властивості цих матеріалів та умови їхнього застосування позначаються на процесі спрацьовування і корозії деталей, витрачанні мастильних матеріалів, продуктивності автомобіля. Експлуатаційні матеріали повинні відповідати конструктивним і технологічним особливостям агрегатів автомобіля, їхньому технічному стану й умовам експлуатації.

Значно впливає на технічний стан автомобіля якість його водіння, від якого залежать динамічні навантаження в деталях трансмісії автомобіля. Найбільш дієвими є режими рушання з місця в разі застрявання автомобіля. При різкому включенні зчеплення крутний момент, що прикладається до трансмісії, може значно перевищити максимальний крутний момент двигуна з урахуванням коефіцієнта запасу. Цим пояснюються поломки в трансмісії автомобіля, який працює в умовах поганих доріг.

5. Охорона праці

Шкідливі виробничі чинники

Шкідливий виробничий фактор, виробничий фактор, вплив якого може призвести до погіршення стану здоров’я зниження працездатності працівника. Небезпечний виробничий фактор — виробничий фактор, дія якого за певних умов може призвести до травм або іншого раптового погіршення здоров’я працівника. Поділяються на такі групи: фізичні, хімічні, біологічні та психофізіологічні.

До фізичних небезпечних та шкідливих виробничих факторів належать:

- рухомі машини та механізми;

- пересувні частини виробничого устаткування;

- підвищена запиленість та загазованість повітря робочої зони;

- підвищена чи знижена температура поверхонь устаткування, матеріалів чи повітря робочої зони;

- підвищений рівень шуму, вібрацій, інфразвукових коливань, ультразвуку, іонізуючих випромінювань, статичної електрики, електромагнітних випромінювань, ультрафіолетової чи інфрачервоної радіації;

- підвищені чи знижені барометричний тиск, вологість, іонізація та рухомість повітря;

- небезпечне значення напруги в електричному колі; підвищена напруженість електричного чи магнітного полів;

- відсутність чи нестача природного світла;

- недостатня освітленість робочої зони; підвищена яскравість світла; пряме та відбите випромінювання, що створює засліплюючу дію.

До хімічних небезпечних та шкідливих виробничих факторів належать хімічні речовини, які за характером дії на організм людини поділяються на загальнотоксичні, подразнюючі сенсибілізуючі, канцерогенні, мутагенні такі, що впливають на репродуктивну функцію.

До біологічних небезпечних та шкідливих виробничих факторів належать патогенні мікроорганізми (бактерії, віруси, мікроскопічні гриби та ін.) та продукти їх життєдіяльності, а також макроорганізми (рослини та тварини).

До психофізіологічних небезпечних та шкідливих виробничих факторів належать фізичні (статичні та динамічні) і нервово-психічні перевантаження (розумове перенапруження, перенапруження органів чуття, монотонність праці, емоційні перевантаження).

Один і той же небезпечний і шкідливий виробничий фактор за природою своєї дії може належати одночасно до різних груп. Дія окремих несприятливих факторів виробничого середовища може призвести до невиробничої травми — порушення анатомічної цілісності організму людини або його функцій внаслідок впливу виробничих факторів.

Заходи щодо усунення шкідливих виробничих чинників

Відносно джерела звуку, боротьба з шумом поділяється на:

• засоби, що знижують шум у джерелі його виникнення;

• засоби, що зменшують шум на шляху його поширення.

До заходів зменшення шуму в джерелі його виникнення відноситься поліпшена конструкція машин, застосування матеріалів, що не створюють сильних звуків, забезпечення мінімальних допусків, зміна прямозубих шестерень шевронними і

т. ін.

До заходів зменшення шуму на шляхах його поширення відносяться такі методи як:

• акустичні;

• архітектурно-планувальні;

• організаційно-технічні.

До акустичного методу відноситься зменшення шуму шляхом звукопоглинання та звукоізоляції.

Звукопоглинання базується на перетворенні енергії звукових коливань часток повітря на теплоту за рахунок втрат на тертя в порах звукопоглинаючого матеріалу.

У виробничому середовищі рівень шуму значно зростає внаслідок його відбиття від огороджуючи будівельних конструкцій та обладнання. Для зменшення відбитого шуму застосовують акустичну обробку приміщень шляхом облицювання його поверхонь звукопоглинаючими матеріалами.

Ефективність звукопоголинаючих матеріалів залежить від коефіцієнта поглинання, якщо він дорівнює нулю, тоді вся енергія відбивається, якщо одиниці-вся енергія поглинається.

Звукоізоляція, як метод зниження шуму на шляху його поширення, базується на відбитті звукової хвилі, що падає на екран, перегородку, огородження та ін. Ефективним звукоізоляційним матеріалом є метал, бетон, дерево та інші щільні матеріали.

Екранування використовують тоді коли інші методи малоефективні. Екран створює звукову тінь і є перешкодою на шляху його поширення. Екрани виготовляють зі стальних листів (1-3мм), які з боку джерела шуму вкривають звукопоглинаючим матеріалом. Акустична властивість екранів залежить від його форми, розмірів, розміщення відносно джерела шуму й робочого місця.

Для боротьби з аеродинамічними шумами застосовують глушники шуму: абсорбційні, реактивні і комбіновані.

Архітектурно-планувальні методи включають в себе акустичне планування будівель і споруд, організацію робочих місць, розміщення обладнання, створення шумозахисту та раціональних зон руху транспортних засобів.

Організаційно-технічні заходи боротьби з шумом включають впровадження малошумного технологічного обладнання, дистанційне управління та використання раціональних режимів праці та відпочинку і т. ін.

Крім наведених колективних методів боротьби з шумом використовують засоби індивідуального захисту (ЗІЗ). Сюди належать протишумові навушники, що закривають слухову раковину ззовні і протишумові вставки, що закривають слуховий прохід. До ЗІЗ належать також протишумові шоломи, що закривають голову, і маски, які використовуються разом з навушниками.

До профілактичних заходів щодо попередження професійної слухової патології належить скорочення часу контакту людини з шумом, влаштування короткочасних перерв для відновлення слухової функції, суміщення професій, попередні та періодичні медичні огляди. Термін проведення яких залежить від рівня шуму (від 1 разу на 3 роки до щорічного).

Унаслідок тривалої роботи на ультразвукових установках працівники підпадають під негативну дію ультразвуку через повітря або безпосередньо при контакті з рідкими або твердими тілами, що поширюють ультрахвилі.

Більш небезпечним для організму є контактна дія ультразвукового випромінювання при роботі з ручними інструментами під час паяння, лудіння або очищення деталей.

При виконанні вказаних робіт, коли ультразвук перевищує гранично допустимі рівні, можуть виникати функціональні зміни в центральній, периферійній нервовій та судинній системах організму у місцях контакту (вегетативні поліневрити, м’язова слабкість пальців рук та передпліччя).

Низькочастотні ультразвукові хвилі негативно впливають на слуховий та вестибулярний апарати, больову чутливість і процеси терморегуляції, про що свідчать численні дослідження глухонімих.

З метою профілактики шкідливого впливу ультразвуку, використовують автоматичне малопотужне ультразвукове обладнання та установки з дистанційним управлінням. Щоб уникнути розповсюдження ультразвуку, установки обладнують звукоізолюючими кожухами та екранами, покритими гумою, протишумовою мастикою, та ін.

Ефективним методом профілактики є розміщення обладнання у звукоізольованих приміщеннях або застосування спеціального інструменту та застосування ЗІЗ (антифони з ультра тонкою скловатою, захисні рукавиці і т. ін). До роботи допускаються особи, що досягли 18 років.

Інфразвук є професійний шкідливий чинник. Може впливати на весь організм і чинити специфічну дію на органи слуху бо сприймається не тільки органом слуху, а й поверхнею тіла людини.

Боротьба з негативною дією інфразвуку має вестися у тих же напрямках, що і боротьба із шумом, шляхом усунення причин його виникнення:

• послаблення інфразвуку в джерелі його утворення;

• послаблення та ізоляція інфразвуку встановленням глушників, екранів і т. ін.;

• використання ЗІЗ та методів медичної профілактики (професійний добір,

періодичні медичні огляди).

Боротьбу з інфразвуком, враховуючи її надзвичайну складність, потрібно починати на стадії проектування та конструювання машин і агрегатів чи розробки проектного завдання на будівництво підприємств.

Іонізуючим випромінюванням (радіацією) називається будь-яке випромінювання, що прямо чи побічно викликає іонізацію середовища.

Дози опромінення будуть тим меншими, чим більшою буде відстань до джерела радіації, меншим часом контактування і надійним екрануванням.

Заходи захисту працюючих можна поділити на 2 групи:

• засоби біологічного захисту від проникаючої радіації;

• заходи запобігання забруднення виробничого середовища, повітря,

одягу та шкірного покриву людини.

Санітарно-гігієнічні вимоги передбачають такі заходи:

• радіаційне планування та оздоровлення приміщень;

• дистанційне управління й контролювання виробничого процесу;

• облаштування ефективної припливно-витяжної вентиляції;

• обладнання санпропускників із системою дозиметричного контролю;

• забезпечення відповідних ЗІЗ;

• відповідне зберігання і транспортування радіоактивних речовин та

відходів.

Залежно від характеру роботи вдаються також і до організаційних заходів:

• надання дозиметричного наряду-допуску;

• дотримання санітарно-пропускного режиму;

• проведення інструктажів радіаційної безпеки;

• систематичний радіаційний контроль, його реєстрація та зберігання;

• попередні і періодичні медичні огляди (1 раз на рік);

• використання радіопротекторів, які підвищують стійкість організму до іонізуючого випромінювання.

Дія електромагнітних хвиль на організм залежить від інтенсивності джерела, тривалості опромінення, довжини хвиль, характеру випромінювання (безперервне, імпульсне) та режиму опромінення (постійне, інтермітуюче).

Для забезпечення безпеки персоналу від дії ЕМП використовують такі заходи:

• організаційні;

• інженерно-технічні;

• лікувально-профілактичні.

Організаційні заходи включають: раціональне розміщення радіотехнічних пристроїв, відповідний режим праці та відпочинку, створення санітарно-захисних зон.

До інженерно-технічних заходів належить герметизація установок, екранування, захист відстанню дистанційне управління.

Для екранування робочого місця використовують відбиваючі, сіткові, еластичні та поглинаючі типи екранів. Форму, розміри і товщину екрана визначають розрахунком.

Для захисту працюючих використовують спеціальний одяг, виготовлений із металізованої тканини у вигляді комбінезонів, халатів, фартухів, курток із капюшонами з вмонтованими в них окулярами, скельця яких покриті шаром оксиду олова, що послаблює потужність хвиль.

До лікувально-профілактичних заходів захисту належить проведення попередніх та періодичних медичних оглядів з метою виявлення ушкодження здоров'я на ранніх стадіях радіохвильової форми хвороби.

Особи, які не досягли 18-річного віку, до робіт з генераторами радіочастот не допускаються. Особам, що контактують з джерелами КВЧ і УВЧ випромінювання, видається додаткова відпустка та скорочення тривалості робочого дня.

З точки зору профілактики опромінювання інфрачервоною радіацією важливе значення має механізація важких видів робіт, впровадження дистанційного відкривання і закривання джерел ІЧВ, віддалення працюючих від потужних теплових джерел, зменшення фізичних навантажень, заміна вертикальних печей на тунельні для обпалювання цегли, сушки гончарних трубок, використання теплоізоляції та екранування робочих місць.

При великих теплових навантаженнях найбільш ефективним способом захисту від променевої енергії є водяні завіси, які поглинають теплову інфрачервону радіацію. Суттєве значення має раціональний питний режим, відповідний режим праці з обов’язковими перервами у роботі для відновлення процесів терморегуляції та раціональний спецодяг, що має теплозахисні властивості й відбиває інфрачервону радіацію.

Інтенсивність ІЧВ вимірюють на робочих місцях або в робочій зоні поблизу джерела випромінювання актинометром, а спектральну інтенсивність – інфрачервоними спектрометрами.

Техніка безпеки при виконанні робіт на стенді для ремонту КПП

До початку роботи треба:

— надягнувши спецодяг, перевірити, щоб у нього не було звисаючих кінців, рукава застебнути чи закатати вище ліктя;

— перевірити слюсарний стенд — він має бути міцним, стійким і відповідати зросту робітника; слюсарні лещата бути справними і міцно закріпленими на стенді, ходовий гвинт обертатися в гайці легко; насічка на губках лещат бути якісною;

— підготувати робоче місце; звільнити потрібну для роботи площу, видаливши всі сторонні предмети; забезпечити достатню освітленість; заготовити і розкласти у відповідному порядку потрібні для роботи інструменти пристрої, матеріали тощо;

— перевірити справність інструментів, правильність їх заточки і доводки;

— при перевірці інструмента звернути увагу на те, щоб молотки мали рівну, ледь опуклу поверхню, були добре насаджені на руко ятки і закріплені клином; зубила і крейцмейселі не мали зазубрив на робочій частині та гострих ребер на гранях; на пилки і шабери мають бути міцно насаджені рукоятки;

— перевірити справність робочого обладнання та його огородження;

перед підняттям вантажів перевірити справність підйомних при строїв (блоків, домкратів тощо), у всіх підйомних механізмів мають бути надійні гальмівні пристрої, а маса вантажу, що піднімається, не перевищувати вантажопідйомність механізму; вантажі слід на дійно закріплювати міцними стальними канатами або ланцюгами; не можна залишати вантаж у підвішеному стані після роботи; забо роняється стояти і проходити під піднятим вантажем; не можна пере вищувати граничні норми маси вантажів, що переносяться вручну.

Під час роботи:

— міцно затискати в лещатах коробку передач, а під час встанов лення чи зняття її дотримуватися обережності, бо при падінні агрегат може нанести травму;

— ошурки з верстака чи оброблюваної деталі видаляти лише щіткою;

— при рубанні металу зубилом враховувати, в який бік безпечніше для .оточуючих спрямовувати частки, що відлітають, і встановити з цього боку захисну сітку; працювати лише в захисних окулярах; якщо за умовами роботи не можна застосовувати захисні окуляри, рубання виконувати так, щоб відрубуванні частки відлітали в той бік, де немає людей;

— не користуватися випадковими підставками чи несправними при строями;

— не допускати забруднення одягу гасом, бензином, мастилом.

Під час роботи пневматичним інструментом дотримуватися таких вимог:

— при приєднанні до інструмента шланг попередньо перевірити і продути стиснутим повітрям;

— не тримати пневматичний інструмент за шланг чи робочу частину;

— не роз'єднувати шланги;

— подавати повітря лише після встановлення інструмента в робоче положення.

Після закінчення роботи:

— ретельно прибрати робоче місце;

— покласти інструмент, пристрої та матеріали на відповідні місця;

— для попередження самозаймання промащеного ганчір'я та виник нення пожежі прибрати його в спеціальний металевий ящик з кри шкою, що щільно зачиняється.

Основний запобіжний захід проти пожеж — це постійне дотри мання в чистоті й порядку робочого місця, обережне поводження з вогнем, нагрівальними приладами і легкозаймистими речовинами. Не можна допускати скупчення біля робочого місця великої кіль кості легкозаймистої виробничої сировини, напівфабрикатів тощо. Відходи виробництва, особливо горючі, складають у відведеному для них місці.

По завершенні роботи робоче місце слід привести у належний по рядок. Промащені обтиральні матеріали прибрати до спеціальних ящиків. Посудина з легкозаймистими рідинами, а також балони з газами перенести у місця їх постійного зберігання. Слід вимкнути всі елект роприводи та освітлювальні точки, за винятком чергових ламп.

Найпростіші протипожежні засоби та інвентар — ящики з піс ком та лопатами, мішечки з піском, пожежний кран, насоси, вогне гасники — мусять бути завжди в наявності та справності.

При виникненні пожежі слід вимкнути всі електроустановки, негайно телефоном чи спеціальним сигналом викликати пожежну команду і вжити заходів з тушіння пожежі власними силами за до помогою існуючого протипожежного обладнання та інвентарю.

Засобами пожежогасіння є також відра і гідропульти для води, різні покривала (азбестові ковдри, кошми, брезенти).

Палаючі матеріали і невелику кількість палаючої рідини гасять піском; гас, бензин, лаки, спирти, ацетон — піною; мастильні масла, оліфу, скипидар — розпиленою водою чи піною.

Під час пожежі не можна вибивати скло у вікнах, бо це збільшує приплив повітря, яке сприяє посиленню вогню; слід зберігати спокій.

Висновки

У ході виконання даної дипломної роботи була спроектована агрегатна дільниця та підібране технологічне устаткування .

Була розрахована річна виробнича програма, річний обсяг робіт технічного обслуговування та поточного ремонту , розрахована чисельність виробничих робітників, підібрано обладнання і оснащення, визначено спосіб управління виробництвом, складена технологічна карта процесу ремонту КПП.

Були закріплені, вдосконалені і поповнені знання та навички, отримані в процесі навчання з організації виробництва і технології технічного обслуговування і ремонту автомобілів, поглиблені знання з наукової організації праці та проектування автотранспортних підприємств, вивчені передові методи виробництва і отримані навички з організації агрегатного відділення та проаналізовано матеріали технологічного та конструктивного характеру.

Список літератури

1. Напольский Г.М. Технологическое проектирование автотранспортных предприятий и станций технического обслуживания. – М.: Транспорт, 1985 – 231с.

2. Лудченко А.А. Сова И.Л. Техническое обслуживание и ремонт автомобилей. К.: Выща школа. Головное изд–во, 1983. – 384 с.

3. Б.Н.Суханов и др. Техническое обслуживание и ремонт автомобилей. Пособие по курсовому дипломному проектированию.– М.:Транспорт,1985.

4. Техническая эксплуатация автомобилей / Под ред. Г.В. Крамаренко. – М.: Транспорт, 1983. – 488 с.

5. О.А. Крупин, С.А. Кармолин Руководство по эксплуатации РЕ 05808600 2006 – 110с.

6. Лудченко АА. Основы технического обслуживания автомобилей. – К.: Выща школа. Головное изд–во, 1987. – 400 с.

7. Автомобили КамАЗ: Техническое обслуживание и ремонт/ В.Н. Барун, Р.А. Азаматов, ЕА. Машков и др. — М.: Транспорт, 1988. — 352 с.

Говорущенко Н.Я. Автомобильное топливо. Как его экономить. — Харьков: Выща шк.: Изд-во при Харьк. ун-те, 1989. — 143 с.

8. Говорущенко НЛ. Техническая зксплуатация автомобилей. — Харьков: Выща шк.: Изд-во при Харьк. ун-те, 1984. — 312 с.

9. Жегалин О.И., Лупачев ГІД. Снижение токсичности автомобильных двигателей. М.: Транспорт, 1985. — 120 с.

10. Канарчук В.Е., Чигринец АД. Бесконтактная тепловая диагностика машин. — М.: Машиностроение, 1987. — 160 с.

11. Канарчук В.Є., Дудченко О А. Система забезпечення роботоздатності автотранспортних засобів: Навч. посіб. — К.: НМК БО, 1991. — 216 с.

Додатки

РАСЧЕТ ПО ВАРИАHТУ ГРУЗОВОГО АВТОМОБИЛЯ

======================================================

* ТЕКУЩИЙ ВАРИАHТ РАСЧЕТА *

* ВАРИАHТ ЗИЛ 4545 *

======================================================

ИСХОДHЫЕ ДАHHЫЕ ВАРИАHТА

СРЕДHЕСУТОЧHЫЙ ПРОБЕГ .................... 290

ПРОБЕГ ДО ТО-1 .......................... 4060

ПРОБЕГ ДО ТО-2 .......................... 16240

ПРОБЕГ ДО КАПИТАЛЬHОГО РЕМОHТА ........... 227360

ДHЕЙ РАБОТЫ В ГОДУ ...................... 305

ПРОСТОЙ В ТО-2 И ТР В ДH/1000 ........... 0.55

ПРОСТОИ В КАПИТАЛЬHЫЙ РЕМОHТ ............. 26.00

СПИСОЧHЫЙ СОСТАВ ВАРИАHТА ................ 30

КОЭФФИЦИЕНТ КОРРЕКТИРОВКИ

УДЕЛЬHОЙ ТРУДОЕМКОСТИ ............. K1 = 1.10