Аккумуляторное отделение на 280 автомобилей ЗИЛ-ММЗ-4508

Введение

Аккумуляторы, эти виды технических изделий не входят в номенклатуру автомобильных запасных частей, поэтому их распределяют и учитывают отдельно.

В стране выпускается около сотни моделей различных покрышек н соответствующих им камер для шин легковых и грузовых автомобилей, автобусов и прицепов.

Номенклатура используемых на автомобилях аккумуляторных батарей насчитывает более 10 наименований.

В автомобилях он используется для начального запуска двигателя, в основном используются свинцовые аккумуляторы из-за простоты в эксплуатации, относительно дешевых затрат на их производство и стоимость, и просто традиций в автомобилестроении.

1 Общая часть

|

Самосвал ЗИЛ-ММЗ-4508

|

||||||

|

Технические характеристики самосвала ЗИЛ-ММЗ-4508 |

||||||

Модель –ЗИЛ 645 Мощность двигателя –л.с. Объём –8 743 см3 Крутящий момент –510Н*м Тип двигателя –дизель Трансмиссия Колесная формула –4x2 Тип КПП –механическая Эксплутационные показатели Максимальная скорость –90 км/ч |

2 Технологический расчет проектируемого предприятия

2.1 Исходные данные для расчета

Исходные данные принимаются в соответствии с заданием на курсовое проектирование.

Исходные данные:

Наименование проектируемого объекта –аккумуляторное отделения.

Модель автомобиля –ЗИЛ-ММЗ-4508.

Количество автомобилей –80.

Условия эксплуатации:

-дорожное покрытие –естественные грунтовые дороги.

-условие движения –малый город.

-тип рельефа местности –слабохолмистый.

Климатические условия –умеренный.

Среднесуточный пробег автомобиля –50 км.

Пробег с начала эксплуатации –110 тысяч км.

2.2 Расчет годовой производственной программы

Нормативы периодичности ТО, пробега до КР, трудоемкости единицы ТО, ЕО и ТР/1000км для автомобилей ЗИЛ-ММЗ-4508 принимаются согласно «ТКП-248-2010. Технический кодекс установившейся практики. Техническое обслуживание и ремонт автомобильных транспортных средств. Нормы и правила проведения» [15, таблицы г1,м1]. Продолжительность простоя в КР принимается согласно таблице р1.

Выбранные нормативные значения периодичности ТО и пробега автомобилей до КР приводят к конкретным условиям эксплуатации подвижного состава с помощью коэффициентов, учитывающих категорию условий эксплуатации (К1), модификацию подвижного состава и организацию его работы (К2), климатические условия (К3). Данные коэффициенты берутся согласно [15, таблицы п1,п2,п3,п4.]

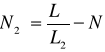

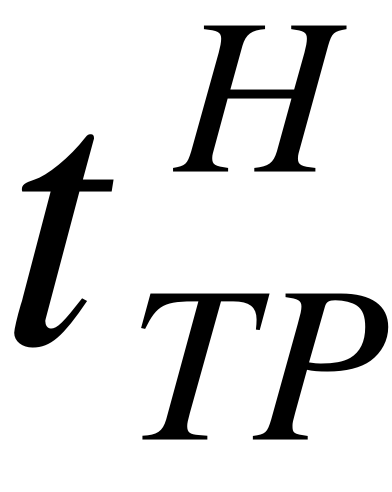

В общем случае скорректированный пробег автомобиля до КР и скорректированная периодичность ТО-1, ТО-2 будут равны:

,

,

где  ,

, ,

, - нормативный пробег автомобиля до КР и периодичность ТО-1 и ТО-2 соответственно, км.

- нормативный пробег автомобиля до КР и периодичность ТО-1 и ТО-2 соответственно, км.

Периодичность ЕО ( ) принимается равной среднесуточному пробегу автомобиля (

) принимается равной среднесуточному пробегу автомобиля ( ).

).

Так как постановка автомобилей на обслуживание производится с учетом среднесуточного пробега ( ) через целое число рабочих дней, то пробег доТО-1, ТО-2, КР должны быть кратны

) через целое число рабочих дней, то пробег доТО-1, ТО-2, КР должны быть кратны  и между собой:

и между собой:

целое число

целое число

целое число

целое число

целое число

целое число

целое число

целое число

целое число

целое число

целое число

целое число

где  -соответственно скорректированные и кратные значения пробегов между отдельными видами ТО и пробега до КР.

-соответственно скорректированные и кратные значения пробегов между отдельными видами ТО и пробега до КР.

целое число=2400/150=16

целое число=2400/150=16

целое число=150*16=2400 км

целое число=150*16=2400 км

целое число=15000/2400=6

целое число=15000/2400=6

целое число=2400*6=14400 км

целое число=2400*6=14400 км

целое число=207000/9000=23

целое число=207000/9000=23

целое число,=14400*23=331200 км

целое число,=14400*23=331200 км

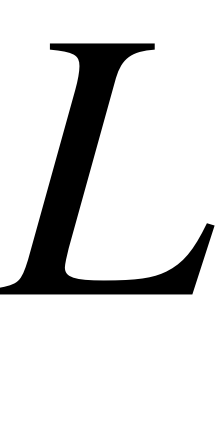

2.2.2 Расчет годового пробега автомобилей

Годовой пробег автомобильного парка определяется по формуле:

,

,

где  - списочное количество единиц подвижного состава.

- списочное количество единиц подвижного состава.

- среднесуточный пробег автомобиля.

- среднесуточный пробег автомобиля.

- количество дней работы подвижного состава на линии в течении года. Принимаем согласно таблице 2.

- количество дней работы подвижного состава на линии в течении года. Принимаем согласно таблице 2.

- коэффициент технической готовности парка.

- коэффициент технической готовности парка.

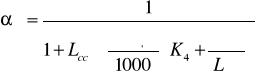

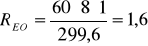

Расчетный (планируемый) коэффициент технической готовности автомобиля (группы автомобилей или в целом парка) определяется:

,

,

где  - продолжительность простоя подвижного состава в ТО и ТР. Принимаем согласно [15, таблица р1].

- продолжительность простоя подвижного состава в ТО и ТР. Принимаем согласно [15, таблица р1].

- продолжительность простоя подвижного состава в КР. Включает нормативный простой автомобиля в КР на АРП (

- продолжительность простоя подвижного состава в КР. Включает нормативный простой автомобиля в КР на АРП ( , принимается согласно таблице 1 ) и длительность транспортирования автомобиля из АТП на АРП и обратно (

, принимается согласно таблице 1 ) и длительность транспортирования автомобиля из АТП на АРП и обратно ( ),

),

зависящую от расстояния между АТП и АРП и времени, необходимого для оформления сдачи автомобиля в ремонт (при отсутствии данных  может быть принят равный 10…20% от нормативного простоя автомобиля в КР).

может быть принят равный 10…20% от нормативного простоя автомобиля в КР).

- коэффициент корректирования нормативов продолжительности простоя в ТО и ремонте в зависимости от пробега автомобильного парка с начала эксплуатации. Принимаем согласно [15, таблица п5].

- коэффициент корректирования нормативов продолжительности простоя в ТО и ремонте в зависимости от пробега автомобильного парка с начала эксплуатации. Принимаем согласно [15, таблица п5].

В случае, если автомобили данного АТП не подвергаются КР, то  = 0, а коэффициент технической готовности равен:

= 0, а коэффициент технической готовности равен:

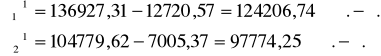

2.2.3 Расчет годовой производственной программы

Расчет годовой производственной программы по ТО и КР.

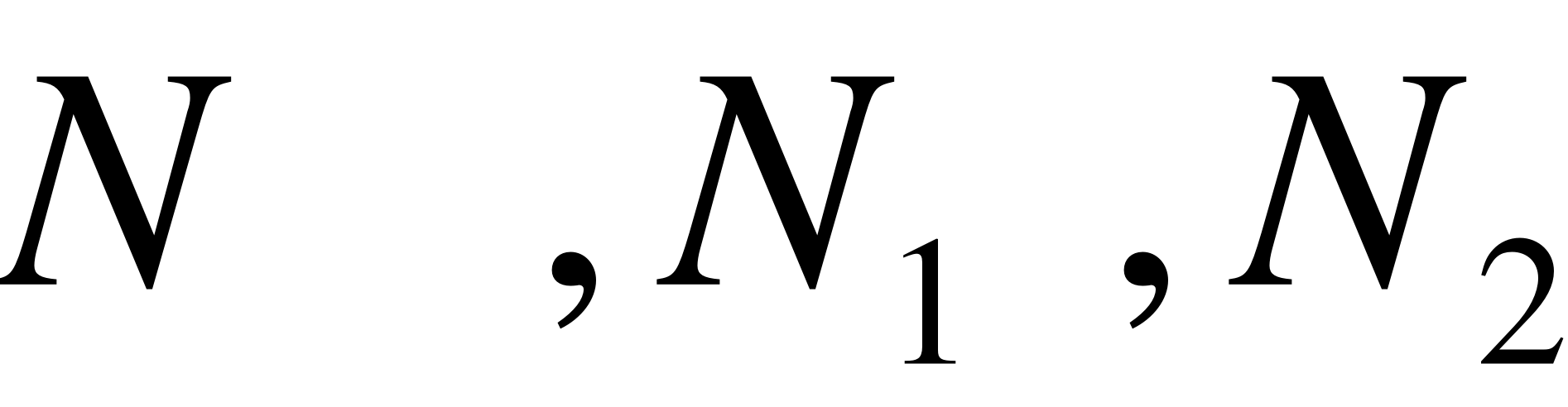

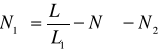

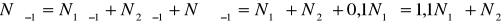

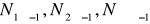

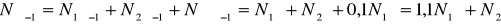

После расчета коэффициента технической готовности парка, расчета годового пробега автомобилей, рассчитывается количество капитальных ремонтов  за год и технических обслуживаний по видам (

за год и технических обслуживаний по видам ( ) за год. При этом имеют ввиду, что при пробеге автомобиля равном

) за год. При этом имеют ввиду, что при пробеге автомобиля равном  , последнее очередное ТО-2 не производится, автомобиль отправляют в КР. Кроме того, ТО-1, совпадающее по графику работы с очередным ТО-2, входит в последнее и не учитывается отдельно. Периодичность ЕО принимается равной среднесуточному пробегу автомобиля.

, последнее очередное ТО-2 не производится, автомобиль отправляют в КР. Кроме того, ТО-1, совпадающее по графику работы с очередным ТО-2, входит в последнее и не учитывается отдельно. Периодичность ЕО принимается равной среднесуточному пробегу автомобиля.

Число технических обслуживаний ЕО, ТО-1, ТО-2 и КР определяется в целом по парку или по каждой группе автомобилей, имеющих одинаковую периодичность обслуживания:

В том случае если КР не выполняется, то в формулах принять  = 0.

= 0.

Расчет годовой производственной программы по диагностированию.

Диагностирование как отдельный вид обслуживания не планируется, и работы по диагностированию подвижного состава входят в объем работ по ТО и ТР. При этом в зависимости от метода организации, диагностирование автомобилей может проводиться на отдельных постах или быть совмещено с процессом ТО. Поэтому число диагностических воздействий определяется для последующего расчета постов диагностирования и его организации.

На АТП обычно предусматривается диагностирование подвижного состава Д-1 и Д-2.

Диагностирование Д-1 предназначено главным образом для определения технического состояния агрегатов, узлов и систем автомобиля, обеспечивающих безопасность движения. Д-1 проводится, как правило, с периодичностью ТО-1.

Исходя из назначения и организации диагностирования, Д-1 предусматривается для автомобилей при ТО-1, после ТО-2 (по узлам и системам, обеспечивающим безопасность движения, для проверки качества работ и заключительных регулировок) и при ТР (по узлам, обеспечивающим безопасность движения).

Число автомобилей, диагностируемых при ТР, согласно опытным данным и нормам, принято равным 10% от программы ТО-1 за год.

Таким образом, число Д-1 на весь парк за год:

где  - соответственно числа автомобилей, диагностируемых при ТО-1, после ТО-2 и при ТР.

- соответственно числа автомобилей, диагностируемых при ТО-1, после ТО-2 и при ТР.

=1,1*5570,68+1065,7=7193,45

=1,1*5570,68+1065,7=7193,45

Диагностирование Д-2 предназначено для определения мощностных и экономических показателей автомобиля, а также для выявления объемов ТР. Д-2 проводится с периодичностью ТО-2 и в отдельных случаях при ТР. Число автомобилей, диагностируемых при ТР  , принимается равным 20% от годовой программы ТО-2.

, принимается равным 20% от годовой программы ТО-2.

Исходя из этого, число Д-2 на весь парк в год определяется:

где  - число автомобилей в год, диагностируемых перед ТО-2 и ТР.

- число автомобилей в год, диагностируемых перед ТО-2 и ТР.

=1,2*1065,7=

=1,2*1065,7=

=1278,84

2.2.4 Расчет суточной производственной программы

Определение суточной программы по ТО и диагностированию автомобилей является критерием выбора метода организации ТО (на универсальных постах или поточных линиях) и служит исходным показателем для расчета числа постов и линий ТО.

По видам ТО (ЕО, ТО-1, ТО-2) и диагностированию (Д-1, Д-2) суточная программа определяется:

где  - годовая программа по каждому виду ТО или диагностике в отдельности.

- годовая программа по каждому виду ТО или диагностике в отдельности.

- годовое число рабочих дней поста/зоны, предназначенных для выполнения того или иного вида ТО и диагностирования. Выбирается согласно таблице 3.

- годовое число рабочих дней поста/зоны, предназначенных для выполнения того или иного вида ТО и диагностирования. Выбирается согласно таблице 3.

2.3 Расчет годового объема работ

.3.1 Корректирование трудоемкости ТО и ТР

Годовой объем (трудоемкость) работ по АТП определяется в человеко-часах и включает объемы работ по ТО, ТР и вспомогательных работ.

Расчет годовых объемов по ТО производится исходя из годовой производственной программы данного вида ТО и трудоемкости единицы обслуживания. Годовой объем работ ТР определяется исходя из годового пробега парка автомобилей и удельной трудоемкости ТР на 1000 км. Годовой объем вспомогательных работ по предприятию устанавливается в процентном отношении от годового объема работ по ТО и ТР.

Объемы постовых и участковых работ ТР устанавливаются в процентном отношении от годового объема работ ТР, а объем работ по диагностированию данного вида (Д-1, Д-2) устанавливается в процентном отношении как от годового объема работ ТР, так и от объема работ соответствующего вида ТО (ТО-1, ТО-2).

Для расчета годового объема работ предварительно для подвижного состава проектируемого предприятия устанавливают нормативную трудоемкость ТО и ТР, а затем их корректируют с учетом конкретных условий эксплуатации.

Нормативы ЕО включают только трудоемкость уборочно-моечных работ, а другие работы ЕО (заправочные, постановка автомобилей на стоянку, проверка технического состояния автомобиля) выполняются водителем за счет подготовительно-заключительного времени и механиком контрольно-пропускного пункта. Уборочно-моечные работы производятся по потребности в зависимости от климатических и сезонных условий с целью обеспечения санитарных требований и надлежащего внешнего вида подвижного состава. При проектировании и расчетах обычно принимают, что уборочно-моечные операции проводятся при каждом ЕО.

Трудоемкость ЕО при применении механизированных моечных установок должна быть уменьшена за счет исключения из общей трудоемкости ЕО моечных работ, связанных с применением ручного труда. При механизации других видов работ, например обтирочных (за счет использования обдува воздухом), трудоемкость ЕО также соответственно уменьшается. Поэтому расчетную трудоемкость ежедневного обслуживания  , реализуемую путем ручной обработки при использовании средств механизации, можно определить, используя выражение:

, реализуемую путем ручной обработки при использовании средств механизации, можно определить, используя выражение:

,

,

где  - нормативная трудоемкость ЕО, чел.-ч. Принимается согласно [15, таблица г1].

- нормативная трудоемкость ЕО, чел.-ч. Принимается согласно [15, таблица г1].

- коэффициент корректирования нормативов ТО и ТР в зависимости от количества обслуживаемых и ремонтируемых автомобилей на АТП и количество технологически совместимых групп подвижного состава. Принимается согласно [15, таблица п6].

- коэффициент корректирования нормативов ТО и ТР в зависимости от количества обслуживаемых и ремонтируемых автомобилей на АТП и количество технологически совместимых групп подвижного состава. Принимается согласно [15, таблица п6].

- коэффициент, учитывающий снижение трудоемкости за счет механизации работ ЕО.

- коэффициент, учитывающий снижение трудоемкости за счет механизации работ ЕО.

,

,

где М –доля работ ЕО, выполняемых механизированным способом, %. Выбирается по таблице 4.

Значение М в зависимости от степени механизации отдельных операций ЕО может быть выбрано исходя из распределения трудоемкости ЕО по видам работ. При полной механизации уборочно-моечных работ необходимо предусматривать трудоемкость для работы оператора по управлению механизированными установками (примерно 10% от трудоемкости  ).

).

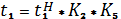

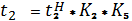

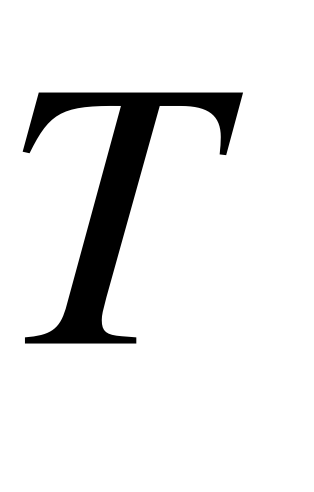

Расчетная нормативная скорректированная трудоемкость (ТО-1, ТО-2) для подвижного состава проектируемого АТП определяется:

,

,

где  - нормативная трудоемкость ТО-1 или ТО-2, чел.-ч. Принимается согласно [1, таблица г1].

- нормативная трудоемкость ТО-1 или ТО-2, чел.-ч. Принимается согласно [1, таблица г1].

Удельная нормативная скорректированная трудоемкость текущего ремонта определяется:

,

,

где  - нормативная удельная трудоемкость ТР, чел.-ч./1000км. Принимается согласно [15, таблица г1].

- нормативная удельная трудоемкость ТР, чел.-ч./1000км. Принимается согласно [15, таблица г1].

- коэффициент корректирования нормативов удельной трудоёмкости ТР. Принимается согласно [1, таблица п5].

- коэффициент корректирования нормативов удельной трудоёмкости ТР. Принимается согласно [1, таблица п5].

При работе подвижного состава в условиях высокой агрессивности окружающей среды удельная трудоемкость ТР увеличивается на 10%.

2.3.2 Расчет годового объема работ по ТО, ТР, самообслуживанию.

В объем вспомогательных работ входят работы по самообслуживанию предприятия  (обслуживание и ремонт технологического оборудования зон и участков, содержание инженерных коммуникаций, содержание и ремонт зданий, изготовление и ремонт нестандартного оборудования и инструмента), которые выполняются в самостоятельных подразделениях или в соответствующих производственных участках.

(обслуживание и ремонт технологического оборудования зон и участков, содержание инженерных коммуникаций, содержание и ремонт зданий, изготовление и ремонт нестандартного оборудования и инструмента), которые выполняются в самостоятельных подразделениях или в соответствующих производственных участках.

Годовой объем работ по самообслуживанию предприятия ( ) устанавливается в процентном отношении от годового объема вспомогательных работ:

) устанавливается в процентном отношении от годового объема вспомогательных работ:

, (29)

, (29)

где:  - объем вспомогательных работ по предприятию, зависящих от количества автомобилей, обслуживаемых и рекомендуемых на данном АТП.

- объем вспомогательных работ по предприятию, зависящих от количества автомобилей, обслуживаемых и рекомендуемых на данном АТП.

= 20…30% (при количестве от 100 до 200 автомобилей принимать большее значение

= 20…30% (при количестве от 100 до 200 автомобилей принимать большее значение  , свыше 200 до 300 автомобилей среднее, свыше 300- меньшее).

, свыше 200 до 300 автомобилей среднее, свыше 300- меньшее).  = 25%

= 25%

- объем работ по самообслуживанию предприятия (

- объем работ по самообслуживанию предприятия ( = 40-50% для комплексного АТП,

= 40-50% для комплексного АТП,  = 55-61% для головного предприятия ПАТО,

= 55-61% для головного предприятия ПАТО,  = 20-30% для филиала ПАТО.

= 20-30% для филиала ПАТО. =40%,

=40%,

=

= чел.ч

чел.ч

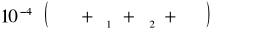

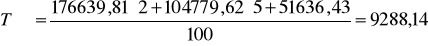

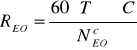

Расчет годового объема работ в проектируемом подразделении

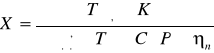

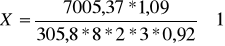

Годовой объем работ производственного отделения определяется по каждой марке автомобиля по формуле:

, (30)

, (30)

где:  - процент объема работ, выполняемых по ТР в данном отделении. Принимается согласно таблице 6.

- процент объема работ, выполняемых по ТР в данном отделении. Принимается согласно таблице 6.

- процент объема работ, выполняемых при ТО-2 и приходящихся на данное отделение. Суммарный объем этих работ составляет 5…10% и распределяются они равномерно по отделениям.

- процент объема работ, выполняемых при ТО-2 и приходящихся на данное отделение. Суммарный объем этих работ составляет 5…10% и распределяются они равномерно по отделениям.  =1,25…2,50%

=1,25…2,50%

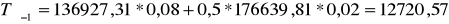

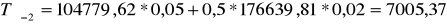

Расчет годового объема работ по диагностированию.

Объем работ по Д-1 ( ) определяется суммированием объема контрольно-диагностических работ ТО-1 и 50% объема контрольно-диагностических работ ТР. При определении объема работ Д-2 (

) определяется суммированием объема контрольно-диагностических работ ТО-1 и 50% объема контрольно-диагностических работ ТР. При определении объема работ Д-2 ( ) суммируется объем контрольно-диагностических работ ТО-2 и 50% объема контрольно-диагностических работ ТР:

) суммируется объем контрольно-диагностических работ ТО-2 и 50% объема контрольно-диагностических работ ТР:

, (31)

, (31)

, (32)

, (32)

где  ,

,  - доля контрольно-диагностических работ в объеме соответственно ТО-1, ТО-2.

- доля контрольно-диагностических работ в объеме соответственно ТО-1, ТО-2.

,

,  - доля контрольно-диагностических работ в объеме ТР соответственно при Д-1 и Д-2.

- доля контрольно-диагностических работ в объеме ТР соответственно при Д-1 и Д-2.

=0.08 [2, таблица 6],

=0.08 [2, таблица 6],

=0,05 [2, таблица 6],

=0,05 [2, таблица 6],

=0,02 [2, таблица 6],

=0,02 [2, таблица 6],

=0,02 [2, таблица 6],

=0,02 [2, таблица 6],

чел.-ч.,

чел.-ч.,

чел.-ч.

чел.-ч.

При организации работ по Д-1 и Д-2 на отдельных постах следует скорректировать годовые объемы работ ТО-1, ТО-2 путем исключения из них объемов диагностических работ, выполняемых при ТО-1( ), ТО-2 (

), ТО-2 ( ):

):

(33)

(33)

(34)

(34)

где:  - скорректированные годовые объемы работ по ТО-1, ТО-2 естественно, чел.-ч.

- скорректированные годовые объемы работ по ТО-1, ТО-2 естественно, чел.-ч.

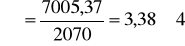

2.4 Расчет численности производственных рабочих

К производственным рабочим относятся рабочие зон и участков, непосредственно выполняющие работы по ТО и ТР подвижного состава.

Технологически необходимое (явочное) число рабочих постах диагностирования определяется:

(35)

(35)

где  - годовой фонд времени технологически необходимого рабочему при 1-сменной работе, ч.

- годовой фонд времени технологически необходимого рабочему при 1-сменной работе, ч.

Фонд  определяется продолжительностью смены (в зависимости от продолжительности рабочей недели) и числом рабочих дней в году:

определяется продолжительностью смены (в зависимости от продолжительности рабочей недели) и числом рабочих дней в году:

=2070 [2, таблица 7],

=2070 [2, таблица 7],

чел.

чел.

Штатное списочное число рабочих поста диагностирования:

(36)

(36)

где  - годовой фонд времени штатного производственного рабочего при 1- сменной работе, ч.

- годовой фонд времени штатного производственного рабочего при 1- сменной работе, ч.

Годовой фонд штатного рабочего определяется:

=1820 [2, таблица 7],

=1820 [2, таблица 7],

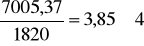

=

= чел.

чел.

3 Проектирование производственного подразделения

3.1 Технологический процесс в подразделении

Рисунок1 –Схема технологического процесса в подразделении.

Аккумуляторное отделение состоит из четырех зон: кислотной(по приготовлению электролита);зарядной; ремонтной(по ремонту и проверке батарей);аппаратной(для размещения аппаратуры для заряда батарей).В зависимости от размеров АТО указанные зоны размещают: в отдельных четырех помещениях; в двух, помещениях объединяя первую со второй третью с четвертой зоной; в одном помещении, организуя работы первой и третьей зон в шкафах с индивидуальной вытяжной вентиляцией.

Если же на линии наряду с работами, выполняемыми с помощью механизированных установок, предусматриваются и работы выполняемые вручную, количество линий определяется по выражению:

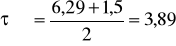

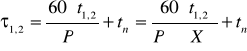

,

,

где  - такт работы линии, мин

- такт работы линии, мин

R- ритм производства ЕО, мин

Такт линии –интервал времени ( в минутах ) между двумя последовательно сходящими с линии автомобилями, прошедшими данный вид обслуживания.

Ритм производства –время ( в минутах ), приходящееся на одно обслуживание данного вида.

Ритм, в свою очередь, определяется из выражения:

,

,

Такт для рассматриваемого варианта рассчитывается по формуле:

,

,

где - габаритная длина автомобиля, м

- габаритная длина автомобиля, м

- расстояние между автомобилями на постах поточной линии. Принимается по таблице 13.

- скорость конвейера, которая назначается с таким расчетом, чтобы обеспечить возможность выполнения работ вручную на движущемся автомобиле (

- скорость конвейера, которая назначается с таким расчетом, чтобы обеспечить возможность выполнения работ вручную на движущемся автомобиле ( = 2…3 м/с)

= 2…3 м/с)

При этом величина  должна быть выражена целым или близким к целому числом (допустимое отклонение не должно превышать ±0,1 в пересчете на одну линию).

должна быть выражена целым или близким к целому числом (допустимое отклонение не должно превышать ±0,1 в пересчете на одну линию).

Проектирование зон ТО-1, ТО-2, диагностирования.

ТО-1, ТО-2 и Д-1 могут проводиться на индивидуальных специализированных постах, Д-2 должно производится на индивидуальных специализированных постах.

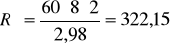

Количество постов ТО-1, ТО-2, Д-1, Д-2 определяется из выражения:

,

,

где  -годовой объем работ по видам ТО и диагностирования, чел.-ч.

-годовой объем работ по видам ТО и диагностирования, чел.-ч.

После определения количества постов решается вопрос о выборе метода производства ТО, Д: на отдельных постах или поточных линиях.

При этом руководствуются следующими рекомендациями: поточный метод для ТО-1и Д-1 рекомендуется при расчетном количестве постов -3 и более для одиночных автомобилей, -2 и более для автопоездов, для ТО-2 соответственно -4 и более и -3 и более.

При выборе поточного метода производства рассчитывается количество линий. Расчет ведется исходя из ритма производства и такта линий.

Ритм производства:

,

,

Такт работы линии (для ТО-1, ТО-2 применяются линии периодического действия):

,

,

где  -общее число явочных рабочих, работающих на линии, чел.

-общее число явочных рабочих, работающих на линии, чел.

-число постов на линии. Устанавливается исходя из объема и содержания работ, их технологической последовательности, возможной специализации постов (принимается 2…3 по данным БЕЛНИТИАТ).

-число постов на линии. Устанавливается исходя из объема и содержания работ, их технологической последовательности, возможной специализации постов (принимается 2…3 по данным БЕЛНИТИАТ).

-время передвижения автомобилей с поста на пост, мин.

-время передвижения автомобилей с поста на пост, мин.

,

,

3.2 Подбор технологического оборудования

Основное технологическое оборудование подбирается по табелям технологического оборудования, справочникам и каталогам, можно использовать также каталог нестандартного оборудования, разработанного и выпускаемого научно-производственным объединением НПО «Транстехника». Данные заносятся в таблицу2.

Таблица2 –Подбор оборудования

|

Наименование оборудования |

Тип мо- дель |

Число единиц |

Габаритные размеры, мм |

Площадь, занимаемая оборудованием |

Мощность, кВт |

|

Ларь для обти- рочных мате- риалов |

- |

1 |

600х600 |

.36 |

- |

|

Шкаф для заряда АКБ |

ОПР-2258 |

2 |

2200х800 |

1.76 |

- |

|

Тележка для тра- нспортировки АКБ |

-К |

х500 |

,4 |

- |

|

|

Приспособление для разлива электролита |

- |

500х400 |

0.2 |

- |

|

|

Бак для разведе- ния электролита |

- |

600 х400 |

0,24 |

- |

|

|

Бак для дистилли- ванной воды |

- |

600х400 |

,24 |

- |

|

|

Верстак для сборки АКБ |

ПИ-13 |

1 |

х700 |

1.218 |

- |

|

Стол с отсосом воздуха для раз- борки и сборки АКБ |

ОРГ- |

1 |

1200х800 |

1.056 |

- |

|

Шкаф для приспосо- блений и прибо- ров |

- |

1 |

1000 х435 |

0.435 |

- |

|

Ванна для слива электролита |

- |

1 |

600х600 |

0.36 |

- |

|

Умывальник |

- |

500х500 |

0,25 |

- |

3.3 Расчет производственной площади

Площади производственных помещений определяют одним из следующих методов:

-аналитически (приближенно) по удельной площади, приходящейся на один автомобиль, единицу оборудования или одного рабочего;

- графически (более точно) по планировочной схеме, на которой в принятом масштабе вычерчиваются посты (поточные линии) и выбранное технологическое оборудование с учетом категории подвижного состава и с соблюдением всех нормативных расстояний между автомобилями, оборудованием и элементами зданий;

- графо-аналитически (комбинированный метод) путем планировочных решений и аналитических вычислений.

При наличии настольного, переносного оборудования и приборов, а также настенного подвесного оборудования в суммарную площадь должны входить площади столов, верстаков и стеллажей, на которых устанавливается оборудование и приборы, а не площади самого оборудования. Если оборудование занимает меньшую площадь в плане, чем площадь устанавливаемого на него автомобиля, то в суммарную площадь оно не включается.

При поточном производстве площадь зоны ЕО:

(37)

(37)

где  -коэффициент плотности расстановки постов и оборудования, зависящий от назначения производственного помещения.По ОНТП-01-91 берем Кпл=4.

-коэффициент плотности расстановки постов и оборудования, зависящий от назначения производственного помещения.По ОНТП-01-91 берем Кпл=4.

-Суммарная площадь оборудования в плане.

-Суммарная площадь оборудования в плане.

І

І

3.4 Планировка подразделения

Основные принципы планировки помещений АТП

Объемно-планировочное решение зданий АТП

Аккумуляторное отделение занимает обычно 3 помещения-для ремонта АКБ, приготовления электролита и для зарядки аккумуляторных батарей. Отдельное помещение для зарядки АКБ допускается не предусматривать ,если одновременно заряжается не более 10 аккумуляторов и зарядка их осуществляется в специальном шкафу с индивидуальным вентиляционным отсосом, включение которого заблокировано с зарядным устройством.

Сообщение между помещениями аккумуляторного отделения должно осуществляется через специальный тамбур-шлюз в проемах внутренних стен.

Планировка участка отделения поста.

Аккумуляторное отделение в соответствии с технологией производства и требованиями техники безопасности расположено в двух смежно-изолированных помещениях.

На данном отделении выполняются все работы, связанные с обслуживанием, ремонтом, зарядкой аккумуляторных батарей.

Отделение занимает площадь 33мІ,имеет габаритные размеры 6х6м. Оборудование, необходимое для данных видов работ располагается вдоль стенок участка .Расстояние между оборудованием выбрано в зависимости от его габаритов и технических условий по его расположению

4 Организация производства

4.1 Организация управления

Наибольшая эффективность в решении вопросов организации производства может быть достигнута благодаря централизованной системе управлением производства, основанной на централизации управления производством ТО и ремонта подвижного состава на АТО.

Система ЦУП строится на следующих принципах:

. Четкое распределение административных и оперативных функций между руководящим персоналом и сосредоточение функций оперативного управления в едином центре или отделе управления производством. Основными задачами ЦУП являются сбор и автоматизированная обработка информации о состоянии производственных ресурсов и объемах работ, подлежащих выполнению, а также планирование и контроль за деятельностью производственных подразделений на основе анализа имеющейся информации.

ЦУП состоит, как правило, из двух подразделений: отдела оперативного управления и отдела обработки и анализа информации.

. Выполнение каждого вида технического воздействия при организации производства ТО и ремонта подвижного состава специализированной бригадой или участком –технологический принцип формирования производственных подразделений, в наибольшей степени отвечающий требованиям ЦУП.

. Объединение производственных подразделений, выполняющих технологически однородные работы, в производственные комплексы в целях удобства управления ими.

. Централизованная подготовка производства осуществляется специальным комплексом. Централизация подготовки производства значительно сокращает непосредственные затраты времени ремонтных рабочих, управленческого персонала и в конечном счете простои автомобилей в ТО и ремонте.

. Использование средств связи, автоматики, телемеханики и вычислительной техники.

Схема структуры управления технической службой АТО представлена на рисунке2.

Рисунок2 –Схема структуры управления технической службой АТО

4.2 Распределение рабочих по специальностям, квалификации и рабочим местам

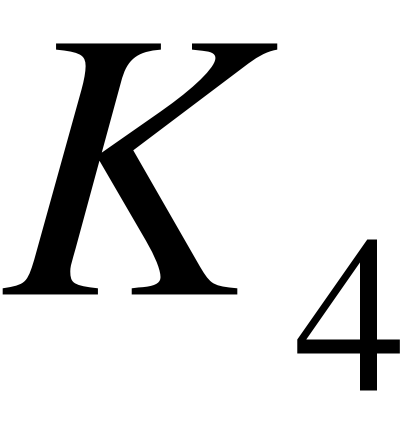

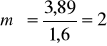

Для функционирования аккумуляторного отделения на 280автомобилей ЗИЛ-ММЗ-4508 необходимо 4 аккумуляторщика с разрядом 4.

4.3 Составление технологической карты

Для наиболее рациональной организации работ по ТО, ремонту и диагностированию автомобилей, его агрегатов и систем составляются различные технологические карты.

На основании этих технологических карт определяется объем работ по техническим воздействиям, а также производится распределение работ (операций) между исполнителями.

Технологическая карта является руководящей инструкцией для каждого исполнителя и, кроме того, служит документом для технического контроля выполнения обслуживания или ремонта.

В технологических картах указывают перечень операций, место их выполнения (снизу, сверху или сбоку автомобиля), применяемое оборудование или инструмент, норму времени на операцию, краткие технические условия на выполнения работ, разряд работ и специальность исполнителей.

Технологические карты составляют в соответствии с перечнем основных операций, изложенных в первой или второй (нормативной) части положения о ТО и ремонте. При разработке технологических карт необходимо: удобство установки, снятия и перемещения автомобиля или агрегатов в процессе выполнения операций; необходимое осмотровое, подъемно-транспортное оборудование ;применение высокопроизводительного технологического оборудования, инструмента и приспособления; создание удобных, безопасных и гигиенических условий труда для рабочих в соответствии с требованиями НОТ; средства и способы контроля качества работ.

Формулировка операций и переходов должна указываться в строгой технической последовательности, кратко.

5 Конструкторская часть

5.1 Назначение и область применения приспособления

Предназначен для переливания электролита.

.2 Принцип действия приспособления

Для перелива жидкости в ёмкость, находящуюся ниже аккумулятора, необходимо совершить 6-7 качков насосом для заполнения его перекачиваемой жидкостью. Далее жидкость будет самотёком подаваться до тех пор, пока не закончится, либо до тех пор, пока не будет открыта воздушная пробка на рукояти насоса.

6. Охрана труда и техника безопасности в подразделении

Рабочим при обслуживании и ремонте аккумуляторных батарей приходится иметь дело со свинцом и его соединениями, представляющими собой медленно действующие яды. Отравляющее действие на организм свинцовой пыли, паров свинца и его соединений, раздражающее действие серной кислоты на слизистую оболочку и дыхательные пути, ожоги, причиняемые серной кислотой при попадании ее на кожу, взрывоопасность гремучего газа - все это требует от рабочего аккумуляторной мастерской строгого соблюдения правил техники безопасности.

Рабочие аккумуляторной мастерской должны знать безопасные методы труда, для чего при поступлении на работу они проходят вводный инструктаж, затем инструктаж на рабочем месте и обучение основам техники безопасности. Все работники аккумуляторной мастерской независимо от их квалификации и стажа работы не реже одного раза в шесть месяцев проходят повторный инструктаж.

Все поступающие на работу в аккумуляторную мастерскую должны пройти предварительный медицинский осмотр и в дальнейшем проходить медицинское освидетельствование один раз в шесть месяцев,

Для рабочих аккумуляторной мастерской соблюдение правил техники безопасности имеет особенно большое значение. Выделяющийся в процессе заряда батарей водород при определенной концентрации образует с кислородом воздуха «гремучий газ», взрывающийся даже от небольшой искры.

Правила техники безопасности при техническом обслуживании и ремонте аккумуляторных батарей

При осмотре аккумуляторной батареи во время обслуживания можно использовать только электрические переносные лампы с предохранительной сеткой во избежание взрыва гремучего газа. Перед постановкой аккумуляторной батареи на заряд необходимо прочистить вентиляционные отверстия и вывернуть пробки, чтобы не допустить скопления внутри элементов большого количества гремучего газа, приводящего к разрыву крышек аккумуляторов.

При плавке свинца оксиды, образующиеся на его поверхности, нужно удалять металлической шумовкой и сбрасывать в ящик с плотно закрытой крышкой. Открывать крышку следует только во время сбрасывания оксидов. Работать мокрым черпаком или заливать свинец в сырые, непрогретые формы воспрещается.

При отливке свинцовых деталей охлаждать их водой категорически воспрещается, так как вода, попадая в расплавленный свинец, интенсивно испаряется и увлекает за собой частицы свинца, которые при попадании на кожу могут причинить ожоги. Для защиты от ожогов при работе с расплавленным свинцом рабочий должен надевать защитный резиновый фартук, резиновые перчатки, резиновые полусапоги и защитные очки.

Для улучшения общих условий труда помещение мастерской должно быть оборудовано хорошо работающей вентиляцией с обязательным устройством отсосов на каждом рабочем месте, где выполняются производственные операции, связанные с выделением пыли, свинца и его оксидов. Скорость всасывания воздуха в приемных отверстиях вытяжных устройств должна быть 1,5—м/с; вентиляция должна обеспечивать в помещении шести - восьмикратный обмен воздуха в 1 ч.

Особенно активно выделяются пары при расплавлении свинца электрической дугой Все работы необходимо проводить в респираторе. На рабочих местах по ремонту электродов, отливке свинцовых деталей и сборке аккумуляторных батарей следует пользоваться респиратором марок РПГ-67, У-2К, Ф-62Ш, «Лепесток-200, -40, -5» и др.

При замене пластин одежда и руки рабочего постоянно загрязняются соединениями свинца, поэтому необходимо работать в хлопчатобумажном костюме с кислотостойкой пропиткой, резиновом фартуке и перчатках.

При приготовлении заливочной мастики и при работе с ней надо опасаться ожогов. Кроме того, от постоянного соприкосновения с маслом, входящим в состав мастики, появляются кожные заболевания, поэтому перед началом работы необходимо смазывать руки вазелином.

При сверлильных операциях можно пользоваться только электродрелями, которые рассчитаны на напряжение не выше 220 В. К работе с электродрелью могут быть допущены только те рабочие, которые усвоили правила техники безопасности при работе с электроинструментами. Ручка электродрели и ввод питающих проводов должны быть надежно изолированы, а выключатель должен находиться только на электродрели. Корпус электродрели должен быть заземлен изолированным проводом сечением не менее 2,5 см2. При работе с электродрелью следует применять защитные средства: резиновые перчатки, галоши, резиновый коврик или изолирующую подставку (при напряжении, равном 36 В, пользоваться галошами или перчатками следует только при работе в сырых помещениях). Пользуясь электродрелью, нельзя допускать перегрузки двигателя и перекоса сверла

Если электродрель рассчитана на напряжение 36 В, то для понижения напряжения нужно применять только двухобмоточный трансформатор; использовать в этом случае автотрансформаторы или реостаты запрещается. Металлический корпус трансформатора и один из выводов обмотки со стороны низкого напряжения должны быть заземлены.

Штепсельное соединение сети напряжением 36 В и ниже должно исключать возможность включения его в цепь более высокого напряжения.

Правила техники безопасности при работе с серной кислотой

Серную кислоту нельзя хранить в металлической посуде. Обычно для этого используют стеклянные бутыли с притертыми стеклянными пробками. Выливать кислоту из бутыли необходимо только при помощи приспособлений, не допускающих ее проливание.

Электролит следует составлять в эбонитовой, фаянсовой или керамической посуде, соблюдая при этом особую осторожность, так как кислота при попадании на кожу образует язвы, ожоги, а также портит одежду и обувь. Особенно опасно попадание электролита в глаза.

Категорически запрещается при приготовлении электролита вливать воду в серную кислоту, так как в этом случае резко повышается температура в месте соприкосновения струи воды с серной кислотой и происходит ее разбрызгивание, в результате чего капли электролита могут попасть на кожу или одежду. Перед заливкой электролит должен быть охлажден до 25°С.

Во время приготовления электролита или при заливке его в аккумуляторы следует обязательно применять защитные очки и химически стойкие перчатки. Для предохранения от поражения кислотой и электролитом поверх шерстяной спецодежды надевают резиновый передник. В этих случаях пользуются также резиновыми сапогами

Правила техники безопасности при заряде аккумуляторных батарей

Аккумуляторные батареи, подготовленные к заряду, должны быть соединены посредством плотно прилегающих зажимов или наконечников, обеспечивающих надежный электрический контакт и исключающих возможность искрения. Запрещается соединять аккумуляторные батареи проволокой, так как искра, образовавшаяся в результате плохого контакта, может вызвать взрыв газов, выделяющихся при заряде батарей. При взрыве электролит разбрызгивается и может попасть на кожу или одежду. При заряде батарей необходимо открывать заливочные отверстия.

Состояние аккумуляторной батареи следует проверять только нагрузочной вилкой и денсиметром. Проверять батареи коротким замыканием категорически запрещается.

При работе с нагрузочной вилкой во избежание ожога не следует прикасаться к сопротивлению вилки. Запрещается замерять напряжение на клеммах аккумулятора нагрузочной вилкой при заряде из-за возможного искрения и взрыва газов.

Подсоединять и отсоединять аккумуляторные батареи при заряде разрешается только после отключения зарядной сети. Заряд аккумуляторных батарей должен осуществляться только при работающей вытяжной вентиляции.

Транспортировать аккумуляторные батареи необходимо только на специальных тележках.

В помещениях зарядного отделения запрещается курить и пользоваться открытым огнем.

6.1 Санитарии и гигиена

Острое отравление свинцом в производственных условиях ветре чается очень редко. Признаки его ощущаются приблизительно через час: сладковатый привкус во рту, тошнота, слюноотделение, рвота боли в животе. Но хроническое отравление свинцом неизбежно при плохой вентиляции помещения, работе без респираторов, без перчаток, при небрежном отношении к личной гигиене и т д. В этом случае наблюдается общая вялость, потеря аппетита, малокровие, иногда судороги, а также заболевание почек.

Для предохранения от отравления свинцом необходимо соблюдение следующих правил: следить за исправностью вентиляции, ежедневно убирать рабочие места и стеллажи, не реже одого раза в неделю протирать стены, потолки, шкафы и окна влажной тряпкой; работы, связанные со свинцом или его оксидами, проводить в резиновых перчатках; для защиты органов дыхания от свинцовых паров использовать респиратор.

Каждый рабочий должен строго соблюдать меры индивидуальной предосторожности: во время работы не курить, чаще полоскать рот кипяченой водой, а перед едой и после работы чистить зубы, мыть руки и лицо с мылом, принимать пищу только в специально отведенных для этого местах, после окончания работы принимать горячий душ.

При остром отравлении свинцом следует немедленно вызвать врача, а до его прихода промыть пострадавшему желудок, дать ему выпить как можно больше воды с содой.

При отравлении парами серной кислоты наблюдается чихание, кашель, жжение в глазах и появление слез. При больших концентрациях паров серной кислоты может появиться кровавая рвота и в дальнейшем могут наступить тяжелые заболевания бронхов и легких. Пары серной кислоты действуют на слизистые оболочки полости рта, дыхательные пути и глаза, вызывают желудочные заболевания. При отравлении парами серной кислоты необходимо немедленно обратиться в медицинский пункт, а в качестве первой помощи пострадавшему рекомендуется дать подышать парами содового раствора и эфира.

Серная кислота, попав на кожу, может вызвать сильный, долго не заживающий ожог. Попавшую на кожу кислоту надо немедленно удалить тампоном, смоченным 10 %-ным раствором кальцинированной соды или нашатырным спиртом, после чего пораженное место обильно промыть сильной струей воды.

После работы с электролитом следует обязательно обмыть руки слабым раствором кальцинированной соды.

Во время плавки свинца, при паяльных работах, при приготовлении заливочной мастики возможны ожоги. При ожогах первой степени покрасневшее пораженное место следует покрыть чистым куском материи, обильно смоченной насыщенным раствором питьевой соды или слабым раствором марганцевокислого калия. При ожогах второй и третьей степени, когда образуются пузыри на коже или получается ее глубокое разрушение, нужно наложить стерильную марлевую салфетку на поврежденный участок кожи и немедленно вызвать врача или отправить пострадавшего в больницу. Применять какие-либо медикаменты без указания врача не рекомендуется.

Довольно сильные ожоги может вызвать электрический ток. Ввиду того, что ожоги электрическим током носят особый характер, то до прибытия врача не следует применять никаких мазей, присыпок и не смазывать пораженное место йодом. Рану следует только покрыть стерильной марлей.

При поражении электрическим током пострадавшего необходимо как можно скорее освободить от тока. Если быстро отключить токоведущую часть невозможно, надо немедленно отделить пострадавшего от токоведущих проводов. Оказывающий помощь должен надеть резиновые перчатки или обмотать руки сухой одеждой, надеть резиновые (диэлектрические) галоши или встать на сухую деревянную доску.

Отделяя пострадавшего от токоведущих частей, следует действовать по возможности правой рукой. Если пострадавший потерял сознание или долго находился под действием электрического тока, ему необходимо сделать искусственное дыхание. До искусственного дыхания пострадавшему надо обеспечить доступ чистого воздуха: снять часть одежды, стесняющей дыхание, очистить рот от крови или слизи и т. д.

Искусственное дыхание рекомендуется проводить в теплом помещении, чтобы не допустить охлаждения тела пострадавшего.

6.2 Пожарная безопасность

Для проведения проверок технического состояния элементов транспортных средств большое значение имеет освещенность производственного помещения и постов, которая должна удовлетворять требованиям СНиП 3.05.06-85.

На неисправное оборудование навешивается табличка «Не включать, неисправно». Такое оборудование должно быть отключено или обесточено. Не допускается работа на оборудовании с неисправным, снятым или незакрепленным ограждением. Во время работы оборудования не допускается его чистка, смазка или ремонт.

Все электродвигатели, оборудование с электрическим приводом, а также пульты управления необходимо надежно заземлять или занулять. Работа без заземления или зануления не допускается.

Перегоревшие лампы, поврежденную аппаратуру необходимо заменять новыми.

Заключение

В данном курсовом проекте спроектировано аккумуляторное отделение на 280автомобилей ЗИЛ-ММЗ-4508,рассчитано количество рабочих на участке, подобрано оборудование ,приспособление и организован технологический процесс ,рассчитана .производственная площадь ,составлена технологическая карта на работы в аккумуляторном отделении.

Приобрел навыки по расчетам проектирования предприятия, объемов работ. Научился проектировать технологический процесс в подразделении, составлять технологические карты и организовывать производство.

Список используемой литературы

Основная:

- Н.А. Коваленко, В.П. Лобах, Н.В. Вепринцев. Техническая эксплуатация автомобилей. Мн.: Новое знание, 2008

- Техническое обслуживание и ремонт автомобилей. Под ред. Власова В.М., М.: Академия, 2003.

- С.В. Шумик, Е.Л. Савич. Техническая эксплуатация автомобилей. Мн.: Высшая школа, 1996.

- Техническая эксплуатация автомобилей. Под ред. Е.С. Кузнецова. М.: Транспорт, 1991.

- И.С. Туревский. Техническое обслуживание автомобилей. М.: ИД «Форум-инфра-М», 2007.

- Н.А.Коваленко и др. Техническая эксплуатация автомобилей. Курсовое и дипломное проектирование Мн. «ИВЦ Минфина»,2011.

Дополнительная:

- М.М. Болбас, Н.М. Капустин, Е.И. Петухов. Проектирование автотранспортных предприятий и станций технического обслуживания. Мн.: Университетское, 1997.

- М.М. Болбас и др. Н.М. Проектирование предприятий автомобильного транспорта. Мн.:Адукациыя и выхаванне,2004.

- С.В. Шумик, М.М. Болбас, Е.И. Петухов. Техническая эксплуатация автотранспортных средств. Пособие по дипломному проектированию. Мн.: Высшая школа, 1988.

- Г.М. Напольский. Технологическое проектирование автотранспортных предприятий и станций технического обслуживания. М.: Транспорт, 1993.

НПА, ТНПА:

- ВСН 01-89. Ведомственные строительные нормы предприятий по обслуживанию автомобилей. М.: ЦБНТИ Минавтотранса РСФСР, 1990.

- ОНТП 01-91. Общесоюзные нормы технологического проектирования предприятий автомобильного транспорта. М.: Гипроавтотранс, 1991.

- Табель технологического оборудования и специализированного инструмента для АТП, ПАТО и БЦТО. М.: ЦБНТИ Минавтотранса РСФСР, 1991.

- Табель технологического оборудования и специализированного инструмента для АТП, ПАТО и БЦТО. Мн.: НПО Транстехника, 1993.

- ТКП-248-2010. Технический кодекс установившейся практики. Техническое обслуживание и ремонт автомобильных транспортных средств. Нормы и правила проведения.-Минск:Министерство транспорта и коммуникаций Республики Беларусь.-2010.

Аккумуляторное отделение на 280 автомобилей ЗИЛ-ММЗ-4508