Анализ конструктивного оформления стадии дозирования сыпучих пищевых продуктов

red79;;;Оглавление

Аннотация……………………………………………………………………..5

Введение……………………………………………………………………….6

1 Литературно-патентный обзор……………………………………………..8

1.1 Обзор дозирующих устройств………………………………………...8

1.2 Обзор патентной литературы………………………………………..17

2 Общие принципы и закономерности весового дозирования

2.1Функциональная схема весовых дозаторов и ее элементы

2.1.1 Питатели

2.1.2 Измерительная система

2.1.3 Управляющая система

2.2 Основные способы весового дозирования

2.3 Производительность и точность дозирования

2.4 Перспективные автоматизированные расходомеры

3 Расчет шнекового дозатора для подачи муки в упаковочное устройство

4 Технологическая линия приготовления теста

Заключение

Результативность разработок и исследования

Список использованных источников

Аннотация

В выпускной работе бакалавра произведен анализ конструктивного оформления стадии дозирования сыпучих пищевых продуктов.

В работе представлены физико-математическая модель процесса дозирования, проведен литературно –патентный обзор оборудования.

Пояснительная записка к ВРБ состоит из 71 страницы машинописного текста, содержит 4 таблицы, 30 иллюстраций, 47 библиографических источников.

Графическая часть выполнена на 4 листах формата А1 и на 1 листе формата 3А2.

Введение

Согласно классификации основных процессов химической технологии, дозирование относится к механическим процессам, т.е. к процессам, скорость которых определяется, в основном, законами физики твердого тела.

В русском языке обычно под сыпучим материалом (или сыпучим телом) подразумевают дисперсную систему, состоящую из твердых частиц произвольной формы, находящихся в контакте. Дисперсная система - это образование из двух или большего числа фаз (тел) с сильно развитой поверхностью раздела между ними. Термин "сыпучий материал" далеко не всегда дает полное представление о состоянии системы, поскольку дисперсные системы часто являются не свободно текучими, а связными, т. е. обладают слабой подвижностью частиц относительно друг друга. Термин "дисперсная среда" также не дает однозначного определения системы, поскольку дисперсными называют системы газ-жидкость (капли), жидкость-твердое (частицы) и т.д. В англоязычной транскрипции существует более точный термин "PARTICULATESOLIDS". Данный термин достаточно точно определяет систему - твердый материал в зернистом состоянии. Учитывая вышесказанное, в дальнейшем для определения системы, состоящей из большого количества твердых частиц, контактирующих друг с другом, будем использовать термин "зернистые" материалы. Следует отметить, что этот термин ранее использовался в научной и технической литературе. Под термином "сыпучие" материалы будем понимать свободно текучие зернистые материалы. Совершенно очевидно, что термин "сыпучий" материал не является достаточно точным, поскольку до настоящего времени отсутствуют общепринятые критерии разделения зернистых материалов на связные и несвязные (свободно текущие). В то же время на практике существует достаточно точное и понятное разделение. Если при движении зернистого материала образуется поток из отдельных частиц, контактирующих друг с другом, и при этом скорость и траектория каждой частицы могут изменяться в достаточно широких пределах, то обычно считают, что это сыпучий материал. Если при движении образуются заметные области, в которых большое количество частиц имеет одинаковые траектории и скорости движения, то материал считается плохо сыпучим или связанным [1] .

Согласно общепринятому определению БСЭ, агрегатные состояния вещества - это состояния одного и того же вещества, переходы между которыми сопровождаются скачкообразными изменениями свободной энергии, энтропии, плотности и других основных физических свойств. Традиционно выделяют три агрегатных состояния вещества: газ, жидкость, твердое тело. Существование нескольких агрегатных состояний обусловлено различиями в характере теплового движения молекул (атомов) вещества и в их взаимодействии. С этих позиций зернистые материалы, несомненно, относятся к твердым телам. С другой стороны, основные закономерности физики твердого тела строго выполняются только в пределах отдельной частицы. Применительно к большому числу контактирующих частиц эти закономерности строго не выполняются, прежде всего, потому, что функции напряжений и деформаций имеют разрывы на границе каждой частицы. Кроме этого, есть достаточные основания полагать, что зернистым материалам присущи особые закономерности, которые не свойственны газам, жидкостям и твердым телам. Таким образом, зернистые материалы, по крайней мере с точки зрения их переработки, следует рассматривать как самостоятельную субстанцию, которой присущи характерные физикомеханические свойства [2].

Целью данной работы является повышение точности дозирования сыпучих пищевых продуктов.

Для достижения поставленной цели необходимо решить следующие задачи:

) на основании литературно-патентных данных исследовать особенности процесса дозирования сыпучих пищевых продуктов и проанализировать конструктивные особенности применяемого оборудования;

2) рассмотреть физико-математическую модель процесса дозирования;

3) выбрать оборудование для дозирования муки в тестомесильный агрегат, обеспечивающее высокую степень дозирования;

4) рассмотреть технологическую линию производства теста.

1Литературно-патентный обзор

1.1 Обзор дозирующих устройств

Дозирование —процесс измерения количества вещества путем определения его массы или объема либо счета числа одинаковых штучных объектов. По структуре рабочего цикла дозирование бывает непрерывным или дискретным.

При непрерывном дозировании измеряется количество вещества, переносимого потоком за определенный промежуток времени. Поток представляет собой движущую массу сплошной среды: газа, жидкости или твердого вещества в виде порошкообразного материала или мелких предметов. Для непрерывного дозирования применяют расходомеры и дозаторы непрерывного действия, используемые в различных технологических процессах, где требуется непрерывная подача материала с заданной производительностью, либо осуществляется непрерывный учет количества транспортируемого материала [3].

При упаковывании продукции, как правило, применяется дискретное дозирование, заключающееся в периодическом повторении циклов измерения дозы продукта и подачи ее на упаковывание. Для дискретного дозирования применяются объемные и весовые дозаторы, измерители объема и массы продукции, а также питатели одинаковых штучных изделий.

Характер процесса дозирования прежде всего зависит от физического состояния дозируемой среды. Все виды пищевой продукции можно разделить на сплошные и дискретные среды.

К сплошным средам относятся жидкие, пастообразные и сыпучие продукты (напитки, творог, мука, крупы и т.п.), а также мелкоштучные изделия (драже, вермишель, сушки и т.п.). Такое объединение разнообразных видов пищевой продукции связано не столько с типом фазного состояния вещества, сколько с характером его отклика на действие силы. Сплошная среда непрерывно изменяет свою форму под действием постоянной сдвигающей силы, в результате чего наблюдаются явления течения или сыпучести веществ. Главное отличие в поведении жидкости и сыпучего продукта состоит в том, что большинство жидкостей почти несжимаемо, а сыпучий продукт сжимается, что приводит к изменению его плотности.

При дозировании сплошных сред выполняются следующие основные операции: отделение от общей массы сплошной среды определенной части для формирования из нее дозы, измерение объема или массы дозы, подача дозы на упаковывание [4].

Дискретными пищевыми средами являются штучные изделия, имеющие, как правило, твердую или твердообразную структуру (конфеты, брикеты пищеконцентратов, хлебобулочные изделия и т.п.). Доза продукта, из которого изготовлено штучное изделие, получается также в результате дозирования сплошной среды. Однако дозирование обычно выполняется перед операцией формования заготовки штучного изделия. Затем после формования выполняются операции, обеспечивающие стабилизацию структуры отформованной заготовки: выпечка, сушка, кристаллизация или охлаждение. Только после этого полученные штучные изделия подаются на упаковывание.

При дозировании дискретных сред, поступающих на упаковывание, выполняются следующие основные операции: перемещение изделий от входа питателя к его выходу, отделение индивидуального изделия от хаотичной массы изделий, фиксация и ориентирование изделия в пространстве и времени, подача изделия на упаковывание. При упаковывании сопряженно-штучных изделий перед последней операцией выполняется дополнительная операция —группирование индивидуальных изделий в пачку или стопку. [5]

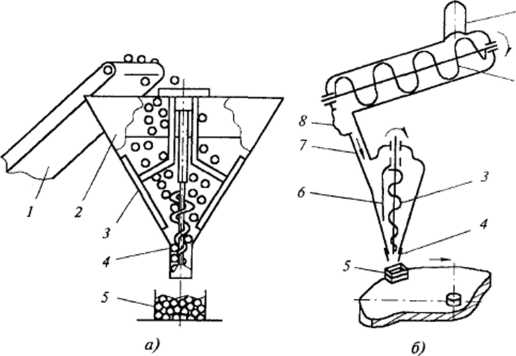

Систематизация процессов дозирования пищевой продукции. Известен способ дозирования порошкообразных продуктов при помощи объемных шнековых дозаторов. Одношнековый дозатор (рисунок1, а) состоит из корпуса 2, выполненного в виде конуса. Внутри корпуса размещена рамная мешалка 3 и вертикальный дозирующий шнек 4.Мешалка и шнек закреплены на разных вертикальных валах, вращающихся в противоположные стороны.

При работе дозатора продукт загружается конвейером 1в корпус2 и постоянно перемешивается мешалкой 3. Конструкция мешалки выполнена со скребками, очищающими коническую поверхность корпуса 2и предотвращающими сводообразование продукта, а также снабжена поперечными лопастями, которые рыхлят продукт, усредняя его плотность в зоне верхних витков дозирующего шнека 4.

а) 1 –конвейер; 2 –корпус; 3 –мешалка; 4 –дозирующий шнек;

–тара;

б) 1 –труба; 2 –горизонтальный шнек; 3 –дозирующий шнек; 4 - заслонки; 5 –тара; 6 –разрыхлитель; 7 –течка; 8 - блокиратор

Рисунок 1.1 - Принципиальные схемы объемных шнековых дозаторов для сыпучих продуктов: а —одношнековый; 6 —двухшнековый

Заданный объем дозы подается в потребительскую тару 5 при дискретном вращении дозирующего шнека 4. Величина дозы зависит от шага шнека и числа его оборотов [6].

При дозировании легких порошкообразных продуктов, содержащих пыль, применяется закрытаядвухшнековая конструкция дозатора (рисунок 1,б). Порошок поступает в дозатор по трубе 1 и далее в горизонтальный шнек 2, подающий его в течку 7. Вращение шнека дискретное. Шнек имеет электрическую блокировку с чувствительным элементом 8,который разъединяет электрический контакт и останавливает шнек 2, если порошок не расходуется. Длительное вращение шнека при отсутствии расхода может вызвать комкование порошка или образование корочки на его витках. Последнее происходит из-за тепла, выделяющегося при трении порошка о вращающийся шнек.

Из течки 7 порошок поступает в вертикальный дозирующий шнек 3. Он отмеривает определенный объем дозы продукта, совершая строго определенное число оборотов. Доза порошка перемещается в потребительскую тару 5через щель, образованную подвижными заслонками 4. Лопасти разрыхлителя 6периодически вращаются с вертикальным шнеком, но в противоположную сторону [7].

Другой способ дозирования легкосыпучих продуктов и мелкоштучных изделий реализован в конструкции объемного дозатора с мерными стаканами. На рисунке 2 дана схема дозатора для сыпучих продуктов (крупа, сахар-песок, поваренная соль и т.п.).

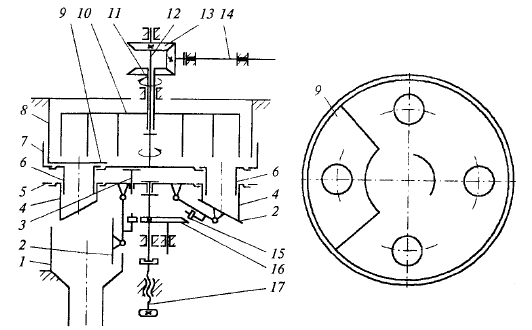

1 –воронка; 2 –донья; 3 –палец; 4 –мерный цилиндр; 5 –нижний диск; 6 –мерный цилиндр; 7 –верхний диск; 8 –бункер; 9 –отсекатель; 10 –ворошитель; 11 –пустотелый вал; 12 –вертикальный вал; 13 –зубчатая передача; 14 –приводной вал; 15 –ролик; 16 - копир ; 17 –регулировочный винт

Рисунок 1.2 –Принципиальная схема дозатора для сыпучих компонентов

Основу дозатора составляют верхний диск 7 с вмонтированными в него мерными цилиндрами 6 и нижний диск 5 с мерными цилиндрами 4. Диск 7 смонтирован на вертикальном валу 12 и может вращаться вместе с ним. Движение вала 12 обеспечивает приводной вал 14 через зубчатую передачу 13. Нижний диск 5 кинематически связан с регулировочным винтом 17укоторый определяет его положение относительно диска 7. Палец 3 жестко соединен с диском 7, входит в отверстие, изготовленное в диске 5, и служит для передачи крутящего момента от верхнего диска нижнему, обеспечивая их совместное вращательное движение вокруг оси вала 12. Диаметры наружных поверхностей цилиндров 6 несколько меньше диаметров внутренних поверхностей цилиндров 4и попарно образуют мерные емкости с регулируемым объемом. Донья 2 цилиндров 4 шарнирно соединены на нижней поверхности диска 5 и снабжены роликами 15, взаимодействующими с копиром 16.Над верхним диском 7 установлен цилиндрический бункер с укрепленным в нижней его части отсекателем 9. Внутри бункера 8 на пустотелом валу 11установленворошитель10.В зоне отсекателя под нижним диском 5 установлена труба с воронкой 1. [8]

1 –поршни; 2 –цилиндры; 3 –отсекатель; 4 –диск; 5 –ворошитель; 6 - бункер

Рисунок 1.3 –Принципиальная схема объемного дозатора с поршневыми мерными емкостями

Для дозирования мелкодисперсных продуктов используют объемные дозаторы с поршневыми мерными емкостями (рисунок 3). Мерные емкости выполнены в виде цилиндров 2, донья которых представляют собой управляемые поршни 1. Цилиндры смонтированы на окружности на диске 4, над которым установлен бункер 6 с отсекателем3 и ворошителем 5. В конструкции поршней 1 предусмотрены герметизирующие приспособления, исключающие прохождение воздуха и пыли во время перемещения этих поршней относительно цилиндров 2. Поскольку в таком дозаторе вакуумирование мерных емкостей осуществляется путем перемещения поршня относительно цилиндров, отпадает необходимость применения специальной вакуум- системы с соответствующими фильтрующими устройствами [9].

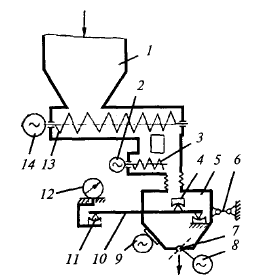

1 –бункер; 2 –привод; 3 –шнековый питатель; 4 –опора; 5 –весовой бункер: 6 –струна; 7 –приемный бункер; 8 –поворотный механизм; 9 - вибратор; 10 –рычаг; 11 –призма; 12 –циферблатный указатель; 13 –шнековый питатель; 14 –привод

Рисунок 1.4 –Весовой дозатор с квадратным силоизмерительным указателем

Для дозирования трудносыпучих продуктов (мука, сухое молоко и др.) применяется весовой дозатор с квадрантным силоизмерительным указателем (рисунок 4). В его состав входят приемный бункер 7, шнековый питатель 13 с приводом 14 и весовой бункер 5. Последний подвешивается к рычагу 10 весовой системы посредством двух диаметрально расположенных опор 4. Для уменьшения амплитуды качания бункер крепится в третьей точке к неподвижной опоре с помощью струны 6. Циферблатный указатель 12 передает результаты измерений указателю, смонтированному на отдельной колонке, которую можно установить в любом месте, удобном для наблюдения.

На весовом рычаге смонтировано пять призм 11. Две из них являются осью поворота рычага и покоятся на неподвижных подушках, закрепленных на несущей раме. Дозатор снабжен устройством досыпки, которое состоит из привода 2, включающего электродвигатель и редуктор, и шнекового питателя 3. Снизу бункер 5 снабжен поворотной заслонкой 7, которая приводится в движение поворотным механизмом 8. Разрушение сводов и полная выгрузка отмеренной дозы обеспечиваются вибратором 9, который расположен на конической поверхности бункера и включается синхронно с заслонкой 7:

При работе дозатора сыпучий продукт из приемного бункера 1 в весовой бункер 5 подается шнековым питателем 13. Для повышения точности дозирования используется досыпное устройство, которое заполняет весовой бункер частью заданной дозы продукта (15.. .20 %) при пониженной производительности питающего устройства [10].

После набора требуемой дозы заслонка 7 открывается, и продукт направляется на упаковывание.

Оборудование для дозирования пищевой продукции и изделий включает объемные и весовые дозаторы, а также питатели штучных изделий, специально предназначенные для измерения количества вещества, поступающего в отдельную упаковку потребительской тары.

Целью функционирования данной группы дозировочного оборудования является формирование заданной дозы продукции, измерение объема или массы дозы и загрузка отмеренной дозы в упаковку (коробку, пачку, бутылку и т.п.).

Разнообразие структурно-механических свойств упаковываемой пищевой продукции, а также требованиям к условиям ее упаковывания обусловливают специфичность конструкций дозировочных устройств. Каждая конструкция устройств имеет свои отличия и особенности в зависимости от вида упаковываемой продукции, упаковки и производительности. Поэтому в настоящее время практически не осуществляется разработка и изготовление серийных дозаторов продукции как отдельных составных частей технологической линии на уровне машин и установок. Исключение составляют объемные и весовые дозаторы для упаковывания продукции в крупногабаритную тару (мешки, бочки, цистерны и т.п.), а также весовые дозаторы для сыпучих продуктов и предварительно завернутых штучных изделий.

На основании вышеизложенного объемные и весовые дозирующие устройства обычно являются составными частями фасовочных машин» а питатели штучных изделий входят в состав заверточных машин. В связи с этим описание устройства и принципа действия дозирующих устройств и питателей дается в других главах при описании соответствующих заверточных и фасовочных машин [11-12].

В настоящем разделе представлена классификация устройств для дозирования упаковываемой продукции, являющихся составными частями дозаторов и упаковочных машин для пищевой продукции (рисунок 5). Для дозирования пищевой продукции применяются объемный и гравитационный (весовой) методы измерения количества вещества, а также подача штучных изделий на упаковывание при помощи механических питателей.

Метод объемного дозирования применяется для измерения объема сплошных сред: сыпучих и жидких продуктов, а также мелкоштучных изделий. Способы объемного дозирования и конструкции измерителей объема существенно зависят от физико-механических свойств дозируемой продукции.

Точность дозирования зависит от качества изготовления дозатора, свойств продукта, правильности настройки и других факторов. Если сыпучий продукт обладает пониженной сыпучестью, например влажный сахар-песок, концентраты киселя, пищевые концентраты первых блюд, то дозирование их затруднено. В таких случаях эффективнее использовать объемные дозаторы с вибрирующими элементами мерных емкостей.

Особое место среди сыпучих продуктов занимают мелкодисперсные пылевидные продукты, такие, как мука, какао-порошок, сухой крахмал, сахарная пудра. Эти продукты обладают пониженной сыпучестью. Одной из причин этого является то что в результате высокой дисперсности через массу продукта плохо проходит воздух. Условия заполнения мерных емкостей таковы, что в процессе засыпания продукта из емкостей вытесняется воздух, который выходит в атмосферу только через слой продукта в бункере. Воздух относительно легко проходит через слой материала при невысокой его дисперсности, а мерные емкости хорошо заполняются, вследствие чего достигается удовлетворительная точность дозирования [13].

Объемные поршневые дозаторы применяются также для дозирования вязких жидкостей, пастообразных продуктов и хлебопекарного теста.

Дозирующие устройства с мерным сосудом и мерным уровнем используют для дозирования жидких пищевых продуктов.

Преимуществами объемных дозирующих устройств является относительная простота конструкций и обслуживания, высокая надежность. Основным недостатком этих устройств является невысокая точность измерений, особенно при дозировании сыпучих продуктов и мелкоштучных изделий [14].

Метод весоизмерительного дозирования применяется для определения массы порций (доз) сыпучих и жидких продуктов, а также штучных изделий с помощью взвешивания, т.е. с использованием эффекта гравитационных сил, действующих на эти продукты и изделия.

Весоизмерительные дозирующие устройства по принципу действия разделяются на рычажно-механические, пружинные и электромеханические.

В рычажно-механических весоизмерительных устройствах силы тяжести взвешиваемого объекта уравновешиваются посредством весового рычага (или системы весовых рычагов), участвующего в уравновешивании силы тяжести взвешиваемого объекта и передаче возникающих при этом усилий. При этом уравновешивание силы тяжести осуществляется с помощью специального уравновешивающего устройства различной конструкции (рычаг, коромысло, квадрант и др.).

В пружинных весоизмерительных устройствах уравновешивание силы тяжести взвешиваемого объекта достигается с помощью силоизмерителя в виде специальной пружины (винтовая, плоская, кольцевая, торсионная и др.). Пружинные весоизмерительные устройства обычно применяются в качестве чувствительных элементов электромеханических весов.

Электромеханические весоизмерительные устройства имеют принцип действия, основанный на преобразовании механического воздействия силы тяжести взвешиваемого объекта на чувствительный элемент измерительного преобразователя в пропорциональный ей электрический сигнал. К электромеханическим первичным преобразователям относятся тензометрические, магнитоэлектрические и частотно-импульсные.

Наиболее широкое применение нашли тензометрические первичные преобразователи. В них используются тензометрические резисторы - чувствительные элементы, изменяющие под действием приложенной силы электрическое сопротивление. Преимущества этих преобразователей - малая нелинейность, высокая чувствительность, стойкость к ударным нагрузкам, технологичность при изготовлении. Основной недостаток - существенная зависимость их свойств от температуры, что вызывает необходимость применения специальных термокомпенсационных резисторов.

Магнитоэлектрические преобразователи основаны на компенсации массы измеряемого объекта магнитоэлектрической силой системы автоматического уравновешивания. Характеризуются высокими метрологическими свойствами. Но в связи с чувствительностью к вибрационным воздействиям применяются только в лабораторных весах.

Частотно-импульсные преобразователи содержат вибростержневой датчик силы с частотно-импульсным выходом. Преимущества таких преобразователей: наличие частотного выходного сигнала, высокая чувствительность и температурная стабильность. Недостатки —значительная нелинейность и чувствительность к ударным нагрузкам, что ограничивает их применение. [15]

1.3 Обзор патентной литературы

В патенте[16] рассмотрен дозатор пищевых сыпучих продуктов, таких как различные крупы, макаронные изделия, сахар и т.п. Изобретение направлено на обеспечение возможности для пользователя отгрузить требуемое количество товара за один прием без какого-либо довеса.

Изобретение относится к устройствам для объемного дозирования пищевых сыпучих продуктов, таких как различные крупы, макаронные изделия, сахар и т.п., и может быть использовано в розничной торговой сети.

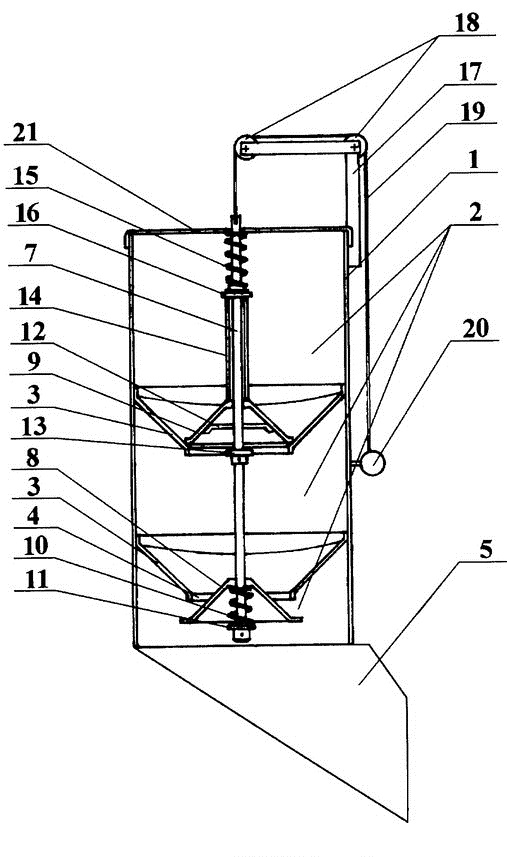

1 –корпус; 2 –бункер; 3 –воронкообразные перегородки; 4 –отверстия в центре; 5 –направляющий скат; 6 –мерные риски; 7 –шток; 8 –клапан нижний; 9 –клапан верхний; 10 –пружина; 11 –шайба; 12 –горизонтальный упор; 13 –шайба; 14 –втулка; 15 –пружина; 16 –шайба; 17 –кронштейн; 18 –ролики; 19 –гибкий трос; 20 –дозатор; 21 –опорная балка.

Рисунок 1.5 –Дозатор сыпучих веществ

Достоинствами данного дозатора являются:

- возможность для пользователя отгрузить то количество сыпучего материала, которое ему требуется получить из дозатора за один прием;

- дозатор имеет сравнительно простую конструкцию и технологичен в производстве, поскольку может быть собран на базе большинства широкоиспользуемых в технике элементов;

- ремонтопригоден и имеет достаточно высокий ресурс безотказной работы;

- позволяет пользователю провести отгрузку помещенного в него сыпучего вещества за один прием без каких-либо дополнительных довесок и догрузок.

Недостатком указанного дозатора сыпучих материалов является сложность и инерционность его конструкции, предусматривающей наличие электромагнитной катушки с подвижным сердечником и источника сжатого газа, которые не могут быстро отреагировать на управляющее воздействие пользователя дозатором.