Детали машин

Детали машин.

Лекция 1.

Общие сведения о машинах, механизмах, узлах и деталях. Качество как основной показатель совершенства изделия. Критерии качества.

В материал лекции входит: определение содержания дисциплины “Детали машин”; вводятся понятия механизма, машины, узла и детали, включая классификацию последних; несколько разделов лекции посвящены понятию качества и его критериям (надежности, работоспособности и экономичности).

1.1. Задачи курса “Детали машин”.

До 80-х годов XIX столетия наука о машинах не имела четкого разделения и включала все вопросы конструирования, изготовления, эксплуатации. С течением времени и накоплением знаний в области машиностроения курс науки о машинах стал очень обширным, и произошло его разделение на ряд общетехнических и специальных дисциплин.

Первый учебный курс под названием “Детали машин” в России был написан в 1881 году профессором Кирпичевым В. Л. (1845-1913), курсовой проект ввел профессор ЛПИ Стожаров И.А. в 1930 г.

Современное машиностроение имеет очень большое значение для человеческого общества. Машины освобождают людей от тяжелой физической работы, позволяют повысить производительность труда, способствуют улучшению качества продукции и снижению ее стоимости.

Основными тенденциями развития современного машиностроения являются увеличение номенклатуры и числа различных машин; повышение мощности и производительности, технологичности и экономичности, обеспечение потребителю нормальных условий эксплуатации.

“Детали машин” – научная дисциплина, в которой изучаются основы проектирования машин и механизмов.

Таким образом, задачей курса является изучение явлений, происходящих в соединениях деталей машин и передач, оценка методами сопротивления материалов НДС деталей с целью определения их размеров и придания им наиболее рациональной формы.

1.2. Основные определения курса. Классификация механизмов, узлов и деталей.

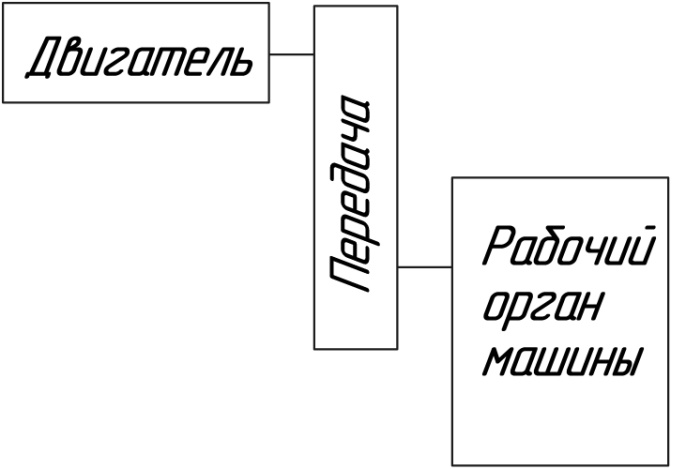

Машина – это устройство, выполняющее движение для преобразования энергии, материалов и информации с целью облегчения умственного и физического труда человека (автомобиль, трактор, металлорежущий станок, ЭВМ и т. д.).

Привод – устройство, приводящее в движение машину или механизм; состоит из источника энергии (электродвигатель), передаточного механизма (редуктор, коробка передач) и аппаратуры управления (гидравлической, пневматической, механической и др.).

Изделие – любой предмет или набор предметов производства, изготовленный предприятием.

Деталь – это изделие, изготовленное из однородного по наименованию материала без применения сборочных операций (вал, гайка, болт и т. д.).

Сборочная единица – изделие, составные части которого подлежат соединению между собой сборочными операциями (свинчиванием, пайкой, опрессовкой и т.д.).

Узел – это сборочная единица, состоящая из деталей, имеющих общее функциональное назначение (подшипник, муфта и др.). Узел является составной частью изделия (редуктора, привода и др.).

В машиностроении различают детали и узлы общего назначения (болты, гайки, валы, подшипники, шестерни и т.д.) и специального назначения (штоки, поршни, цилиндры и т.д.).

Курс “Детали машин” включает в себя три раздела:

1). Соединения и детали соединений:

а). Разъемные (можно разбирать и собирать вновь неограниченное число раз без повреждения деталей):

- резьбовые;

- шпоночные;

- шлицевые;

- клеммовые.

б). Неразъемные (невозможно разобрать без разрушения деталей):

- сварные;

- клеевые;

- паяные;

- заклепочные;

Отдельно рассматривают соединения с натягом поскольку они допускают ограниченное число разборок и новых сборок.

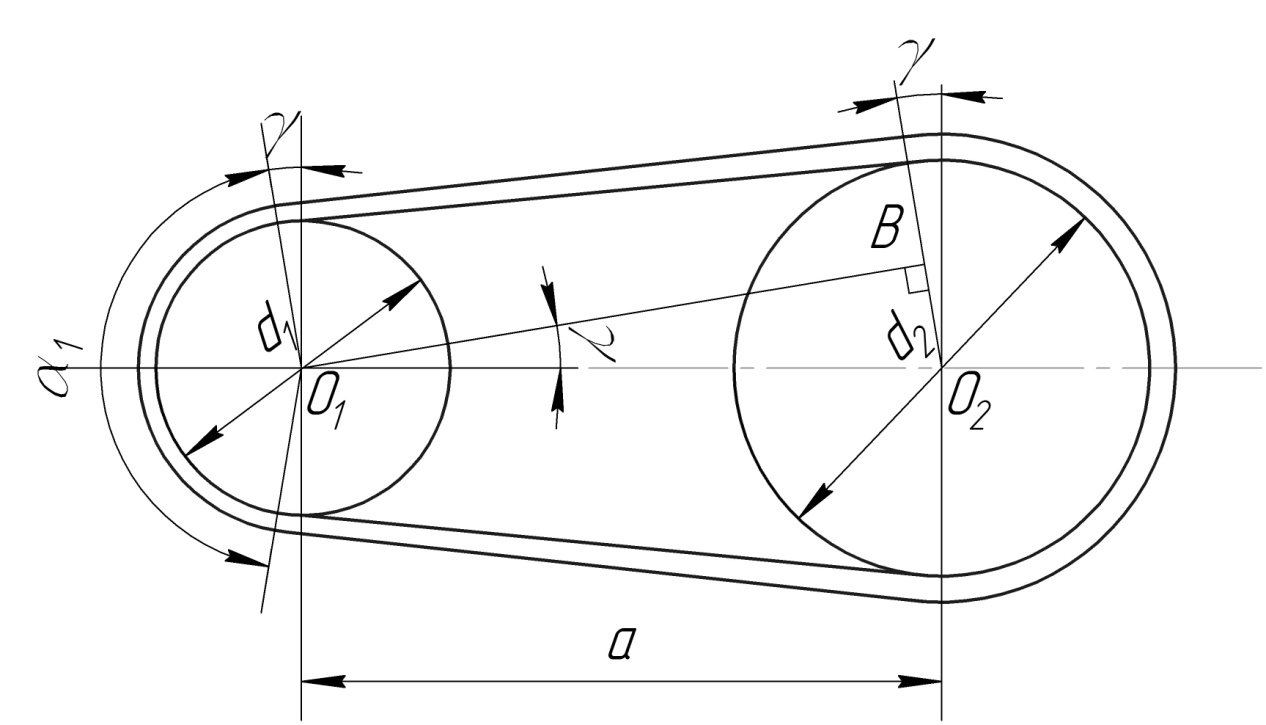

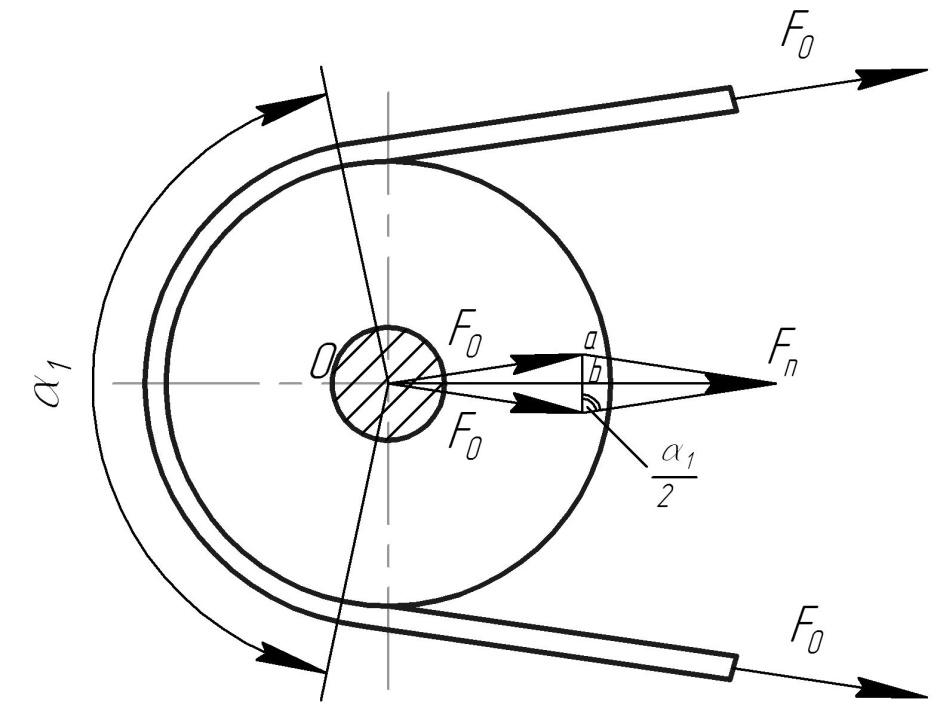

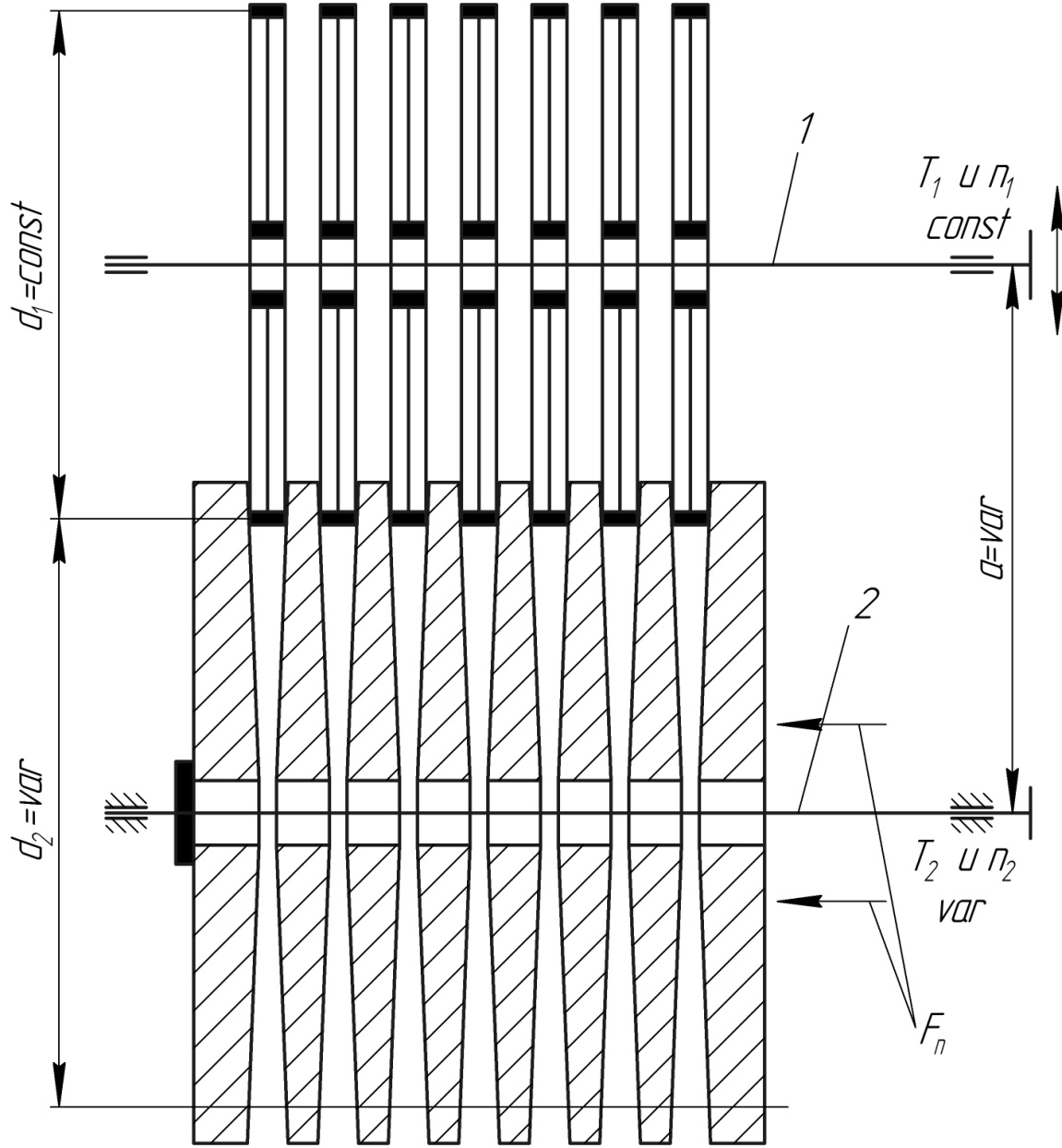

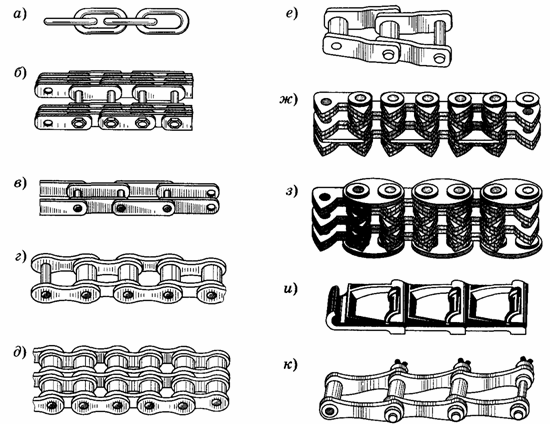

2). Механические передачи:

а). Передачи зацеплением:

- зубчатые;

- червячные;

- цепные;

б). Передачи трением:

- фрикционные;

- ременные;

3). Детали, обслуживающие вращательное движение:

- валы и оси;

- подшипники качения и скольжения;

- муфты приводов.

1.3. Качество. Критерии качества.

Качество – это совокупность свойств изделия, определяющих степень его пригодности для использования по назначению.

Система условий, позволяющих оценить степень пригодности, называется критериями качества. С помощью критериев качества решается основная цель проектирования – определение формы, размеров и материала детали.

Все критерии качества делятся на 3 группы:

1). критерии работоспособности;

2). критерии надежности;

3). критерии экономичности.

1.4. Критерии экономичности.

Экономичность – минимальная стоимость затрат на проектирование, изготовление и эксплуатацию изделий.

Критериями экономичности являются:

Достижение экономического эффекта за счет совершения большего числа операций в единицу времени (например, с помощью внедрения в процесс производства современного высокопроизводительного оборудования) называют производительностью.

Достижение экономического эффекта за счет повышения КПД (например, путем уменьшения потерь не трение, на перемешивание масла и т.д.) называют энергоемкостью.

Достижение экономического эффекта за счет минимизации массы и габаритов изделия (например, с помощью более рационального выбора материалов, применения стандартных элементов и др.) называют материалоемкостью.

Технологичность – это приспособленность изделия к его изготовлению с помощью передовых технологий.

Унификация и стандартизация – применения наиболее рациональных форм и размеров деталей и узлов (например, замена деталей специального назначения в узле на детали общего назначения).

Достижение экономического эффекта за счет обеспечения положительного психологического климата при работе человека с изделием называют эстетичностью.

Достижение экономического эффекта за счет соответствия машины физиологическим и антропометрическим особенностям человека (например, более удобное расположение рычагов (тумблеров, кнопок) управления, рассчитанное на среднего человека и т.д.), называют эргономичностью.

Достижение экономического эффекта за счет положительного взаимодействия с окружающей средой (например, установка дополнительных очистных агрегатов, безотходное производство и т.д.) называют экологичностью.

1.5. Критерии надежности.

Надежность – это свойство изделия выполнять в течение заданного времени свои функции, сохраняя установленные эксплуатационные показатели в заданных пределах.

Основными критериями надежности являются: безотказность, долговечность, ремонтопригодность, сохраняемость.

Безотказность – свойство изделия непрерывно сохранять работоспособность в течение заданного времени.

Отказ – событие, заключающееся в полной или частичной утрате работоспособности.

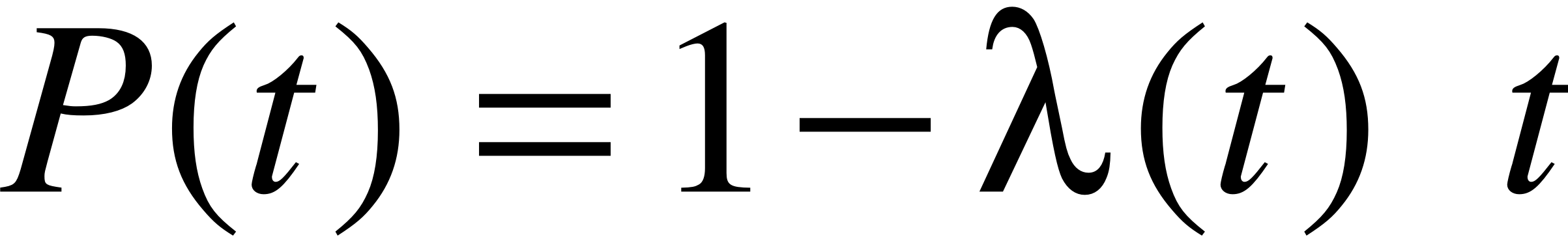

Безотказность характеризуется – вероятностью безотказной работы  и интенсивностью отказов

и интенсивностью отказов  .

.

Под вероятностью безотказной работы  понимают вероятность того, что в заданном интервале времени не произойдет отказ изделия.

понимают вероятность того, что в заданном интервале времени не произойдет отказ изделия.

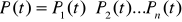

Вероятность безотказной работы определяют по формуле:

,

,

где N – первоначальное число изделий; n – число отказавших изделий за время t.

Вероятность безотказной работы сложного изделия равна произведению вероятностей безотказной работы отдельных его элементов:

.

.

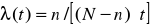

Интенсивность отказов  - отношение числа n отказавших в единицу времени t изделий к числу изделий

- отношение числа n отказавших в единицу времени t изделий к числу изделий  , исправно работающих в данный момент:

, исправно работающих в данный момент:

.

.

Вероятность безотказной работы можно оценить по интенсивности отказов:

.

.

Пример: По результатам испытания в одинаковых условиях партии изделий из шт. после наработки 5000 ч. наблюдали отказы шт. изделий, то вероятность безотказной работы этих изделий:

.

Долговечность – свойство изделия длительно сохранять работоспособность до наступления предельного состояния при соблюдении норм эксплуатации. Под предельным, понимают такое состояние изделия, при котором его дальнейшая эксплуатация недопустима или нецелесообразна.

Долговечность характеризуется - техничеким и гамма-процентным ресурсами.

Технический ресурс – суммарная наработка изделия от начала эксплуатации до перехода в предельное состояние (в часах, километрах пробега и др.).

Гамма-процентный ресурс – суммарная наработка, в течение которой изделие не достигает предельного состояния с вероятностью  , выраженной в процентах (часто =90%).

, выраженной в процентах (часто =90%).

Наработка – продолжительность или объем работы изделия (в часах, километрах пробега, числах циклов нагружения).

Назначенный ресурс – суммарная наработка, при которой прекращается эксплуатация изделия независимого от его состояния.

Срок службы – календарная продолжительность эксплуатации изделия от начала до перехода в предельное состояние (включает наработку изделия и время простоев).

Ремонтопригодность – это приспособленность изделия к предупреждению, обнаружению и устранению отказов. Важно при проектировании изделия предусмотреть возможность его ремонта (например, замены вышедших из строя элементов, доступность комплектующих и т.д.).

Сохраняемость – свойства изделий сохранять эксплуатационные показатели на время и после сроков хранения.

Пути повышения надежности:

- обоснованный выбор материала конструкции (т.е. определение физико-механических свойств; вида, размеров и способа получения заготовок);

- уменьшение числа деталей в узлах (за счет использования рациональных конструкторских решений);

- обоснованное назначение размеров (т.к. с увеличением размеров детали растет в объеме детали и количество дефектов (вакансий, дислокаций, раковин));

- тщательный контроль при изготовлении и эксплуатации;

- применение предохранительных устройств и резервирования (дублирование важнейших элементов конструкции (например, наличие двух и более двигателей в самолете)).

- правильный выбор режима работы;

- защита от воздействия внешней среды.

Лекция 2.

Требования к деталям, критерии работоспособности.

В материал лекции входит: понятие работоспособности и ее критериев (прочности, жесткости, износостойкости, теплостойкости, виброустойчивости); понятие взаимозаменяемости.

2.1. Основные критерии работоспособности деталей и узлов машин.

Работоспособность – это состояние изделия, при котором оно способно выполнять заданные функции с параметрами, установленными требованиями нормативно – технической документации.

Основными критериями работоспособности являются:

- прочность;

- жесткость;

- износостойкость;

- теплостойкость;

- виброустойчивость.

Значение того или иного критерия для данной детали зависит от ее назначения и условий работы.

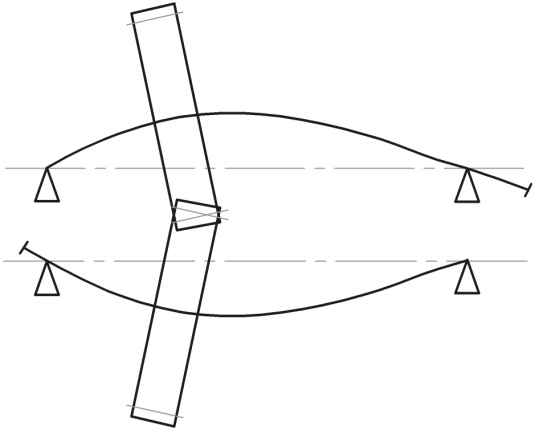

Жесткость – это способность конструкции и ее элементов сопротивляться изменениям формы и размеров. Например, при недостаточной жесткости валов в зубчатой передаче может возникнуть прогиб, который приводит к неравномерности распределения нагрузки по зубьям колес из-за уменьшения площади контакта и заклиниванию подшипников качения из-за перекоса валов (пример см. рис. 2.1.).

Недостаточная жесткость деталей влияет на их взаимное расположение в механизмах, вызывает в подвижных сопряжениях повышенное трение, давление, температуру и др.

Расчет конструкций на жесткость.

Различают объемную жесткость (брус, пластина, оболочка) и контактную жесткость, т. е. жесткость, связанную с контактными деформациями поверхностных слоев в местах контакта деталей.

Объемная жесткость оценивается коэффициентом жесткости:

,

где - сила; - вызванная силой деформация.

Величина обратная жесткости называется податливостью:

.

Факторы, влияющие на жесткость:

- модуль упругости (Е, G);

- геометрические характеристики сечения детали (площадь, момент инерции и др.);

- вид нагрузки и типы опор.

Методы повышения жесткости:

- устранение изгиба (т.к. металлы лучше работают (воспринимают) растяжение-сжатие);

- применение материалов с высоким модулем упругости ();

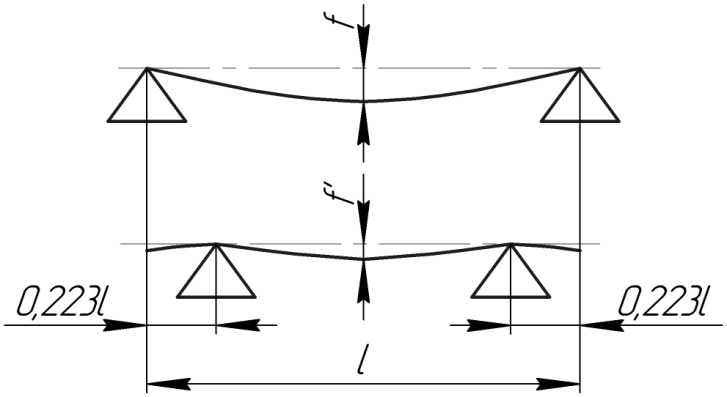

- рациональное расположение и изменение количества опор (что приводит к уменьшению прогиба и плеч изгибающих моментов; см. рис. 2.2.);

- выбор рациональной формы поперечного сечения детали;

- применение в конструкции ребер жесткости (что приводит к изменению геометрических характеристик сечения деталей);

- уменьшение числа стыков (монолитная конструкция обладает большей жесткостью, чем конструкция аналогичного объема, изготовленная с помощью сборочных операций (сварки, свинчивания и т.д.));

- повышение качества поверхности (использование деталей с низкой шероховатостью).

Расчеты на жесткость сводятся к проверкам:

- удлинение;

- прогиб;

- угол поворота сечения при изгибе;

- угол закручивания.

Расчет ведется методами сопротивления материалов.

Виброустойчивость – способность конструкции работать в диапазоне режимов, достаточно далеких от области резонанса (резонанс - совпадение или кратность частоты вынужденных колебаний и частоты собственных колебаний).

Вибрации снижают качество работы машин, увеличивают шум, усиливают изнашивание, вызывают дополнительные переменные напряжения в деталях и усталостное разрушение.

Расчеты на виброустойчивость сводятся к определению частот собственных колебаний механической системы и обеспечению их несовпадения с частотой вынужденных колебаний.

Для снижения колебаний:

- используют маховики и демпферы, рассеивающие энергию колебаний;

- устранение действия внешних сил (например, дополнительных колебаний, вызванных эксплуатируемым в непосредственной близости оборудованием);

- изменение жесткости упругой связи деталей;

- уменьшение шероховатости;

- применение упругих прокладок.

Теплостойкость – способность конструкции работать в пределах заданных температур в течение заданного срока службы.

Нагрев деталей в процессе работы машины приводит к:

- снижению механических характеристик материала и к появлению пластических деформаций (при температуре свыше 300 );

);

- уменьшению зазоров в подвижных сопряжениях деталей, что приводит к схватыванию, заеданию, заклиниванию;

- снижению вязкости масла (т. е ухудшаются смазочные свойства масляного слоя).

Для обеспечения нормального теплового режима работы должен быть обеспечен тепловой баланс, т. е. сравнивают количество выделенной теплоты с количеством отведенной теплоты в единицу времени:

;

;

определяют рабочую температуру  и сравнивают с допускаемой:

и сравнивают с допускаемой:

.

.

Если условия не выполняются, то применяют:

- искусственное охлаждение,

- проектируют охлаждающие ребра,

- увеличивают размеры корпуса;

- заменяют пары скольжения парами качения;

- применяют материалы с малым коэффициентом линейного расширения.

Износостойкость – свойство материала оказывать сопротивление изнашиванию. Изнашивание - процесс разрушения и отделения материала с поверхности тела при трении, который приводит к постепенному изменению размеров и формы. До 90% деталей подвижных сопряжений машин выходят из строя из-за износа.

Существуют различные виды изнашивания:

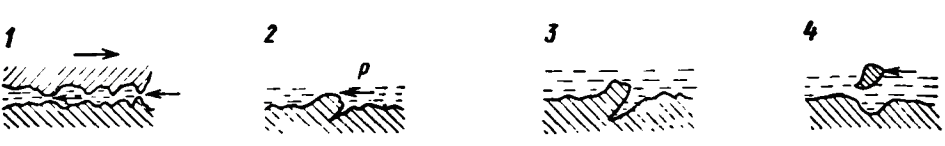

- усталостное изнашивание. При контакте деталей в них возникают контактные напряжения . В результате циклического нагружения на трущейся поверхности 1 образуются усталостные микротрещины 2. Смазочный материал, попадая в микротрещины, способствует их расклиниванию 3 и выкрашиванию частиц 4 металла, в результате чего на поверхности детали появляются мелкие ямки (питтинг), см. рис. 2.3. Такой износ характерен для зубчатых и фрикционных передач, подшипников качения.

Рис. 2.3. Схема усталостного изнашивания поверхности.

- абразивное изнашивание. Это разрушение поверхностных слоев материала трущихся пар твердыми абразивными частицами. Зерна абразива могут попадать на трущиеся поверхности извне, содержаться в материале трущихся пар или в продуктах износа. Методы борьбы: упрочнение поверхностей;

- водородное изнашивание. При работе узлы трения нагреваются, идет выделение водорода, который оседает на поверхности материала и проникает вглубь детали, вызывая охрупчивание, множество микротрещин и образование мелкодисперсного порошка материала. Методы борьбы: использовать стали легированные хромом, титаном, ванадием; снижение температуры в зоне контакта;

- молекулярно-механическое изнашивание. При больших давлениях происходит разрушение защитных масляных пленок на поверхностях сопряженных деталей. Отдельные участки поверхности могут вступить в молекулярный контакт. Происходит схватывание, а последующее перемещение поверхностей вызывает разрушение мест соединений (возникают задиры и борозды). Методы борьбы: повышение твердости за счет термообработки, использование специальных смазок, применение покрытий;

- коррозионно-механическое изнашивание (фреттинг-коррозия). Разрушение поверхности происходит под действием двух одновременных процессов: коррозии и механического изнашивания. Возникает при очень малых относительных перемещениях (колебаниях) сопряженных поверхностей, при этом происходит разрушение оксидных пленок, образуются ямки и порошок. Продукты износа не удаляются из зоны контакта и превращаются в абразивные частицы. Методы борьбы: уменьшение относительных смещений, поверхностное упрочнение, гальванопокрытия, напыление.

Износ вызывает:

- потери точности;

- снижение КПД;

- увеличение шума;

- увеличение вибрации;

- увеличение зазоров.

Меры борьбы с изнашиванием:

- замена сухого трения жидкостным (хорошее смазывание);

- увеличение твердости (например, закалка снижает износ в 2 раза) и чистоты обработки поверхностей;

- подбор материалов трущихся пар (например, использование антифрикционных материалов).

Прочность – это способность конструкции и ее элементов выдерживать внешние воздействия (нагрузки) без разрушения и появления недопустимых остаточных деформаций. Прочность является важнейшим критерием работоспособности. Ему должны удовлетворять все детали.

Расчеты элементов конструкции на прочность будем осуществлять:

1). С помощью метода допускаемых напряжений. Т.е. определяют максимальные напряжения в опасном сечении и сравнивают их с допускаемыми, используя условие прочности:

- при растяжении и сжатии;

- при сдвиге;

- при кручении;

- при изгибе.

Пример: Определить диаметр стального стержня при воздействии на него растягивающей силы кН, МПа.

Решение:

1. Воспользуемся формулой для определения действительных напряжений:

;

2. Определим площадь поперечного сечения:

;

3. Используя данные формулы определим диаметр стержня:

мм.

2). С помощью определения коэффициента запаса прочности. Т.е. прочность деталей машин оценивают сравнением действительного коэффициента запаса прочности s рассчитываемой детали с допускаемым коэффициентом запаса прочности :

.

Коэффициент запаса прочности, показывает во сколько раз допускаемое напряжение больше опасного (для пластичных материалов , для хрупких ).

Для выбора допускаемых коэффициентов запаса прочности в машиностроении пользуются двумя методами: табличным и дифференциальным.

Дифференциальный метод использует формулы, которые учитывают различные факторы, влияющие на прочность рассчитываемой детали:

,

,

где - коэффициент, учитывающий точность определения действующих на деталь нагрузок и возникающих в ней напряжений; - коэффициент, учитывающий однородность материала детали; - коэффициент, учитывающий специфические требования безопасности рассчитываемой детали.

При точных методах расчета рекомендуется принимать и при расчетах средней точности - 1,2...1,6.

Коэффициент для стальных деталей из поковок и проката равен 1,2... 1,5; для деталей из стального литья - 1,5...1,8; для чугунных деталей - 1,5...2,5.

Коэффициент ; большие значения - для дорогостоящих деталей и повышенной надежности.

Методы повышения прочности:

- механическое упрочнение (обкатка роликами, обдувка дробью и др.);

- закалка ТВЧ;

- химическое упрочнение (цементация, азотирование, цианирование);

- термо-механическое упрочнение.

2.2. Взаимозаменяемость.

Взаимозаменяемостью называется свойство независимо изготовленных с заданной точностью деталей обеспечивать возможность сборки без подгонки сопрягаемых деталей в сборочную единицу, а сборочных единиц – в изделие при соблюдении предъявляемых к ним требований.

При наличии взаимозаменяемости деталей упрощается и удешевляется эксплуатация машин и улучшается качество ремонта.

Взаимозаменяемость деталей машин обеспечивается системой допусков и посадок.

2.3. Стадии разработки при проектировании деталей и узлов машин.

Каждая новая конструкция должна быть лучше предыдущей. Поэтому перед конструкторами стоит непростая задача – создать машину, которая не уступала бы мировым аналогам по надежности, ресурсу работы и экономичности, обеспечила повышение производительности труда.

Проектирование представляет собой поиск научно обоснованных, технически осуществимых и экономически целесообразных инженерных решений. Основная особенность проектирования – многовариантность.

Современное проектирование включает следующие основные этапы:

1. Техническое задание. Включает в себя: назначение изделия, область применения, условия эксплуатации и технические требования. Техническое задание составляется совместно заказчиком и исполнителем, затем происходит окончательное оформление документа.

2. Техническое предложение. Это конструкторский документ, обосновывающий технико-экономическую целесообразность разработки изделия на основе анализа вариантов возможных решений с учетом достижений науки и техники, патентных материалов, возможностей машиностроительных заводов и смежных отраслей.

3, 4, 5. Эскизный проект (содержит общий вид и сборочные чертежи в эскизной проработке).

3 – оценивают нагрузки и напряжения, определяют характерные отказы и главный критерий работоспособности.

4 – выбор материала конструкции, оценка его механических характеристик, определяют допускаемые значения критериев работоспособности.

5 – составление приближенной математической модели, предварительное определение размеров конструкции, эскизная компоновка и проверочные расчеты по критериям работоспособности.

6. Технический проект. Составление уточненной математической модели, окончательная обработка конструкции, проверочные расчеты по всему комплексу критериев и оптимизация конструкции.

7. Рабочий проект. Окончательное оформление рабочих чертежей, составление рабочей документации, технологических карт, проведение заводских испытаний опытного образца и государственные испытания, выпуск головной партии.

Лекция 3.

Прочность при переменных напряжениях.

В материал лекции входит: классификация циклов перемены напряжений; понятия усталости и контактной прочности деталей машин.

3.1. Циклы напряжений в деталях машин.

Многие детали машин или их элементы (валы, оси, зубчатые колеса, дорожки тел качения и т.д.) работают в условиях, когда возникающие в них напряжения периодически изменяют свое значение или значение и знак.

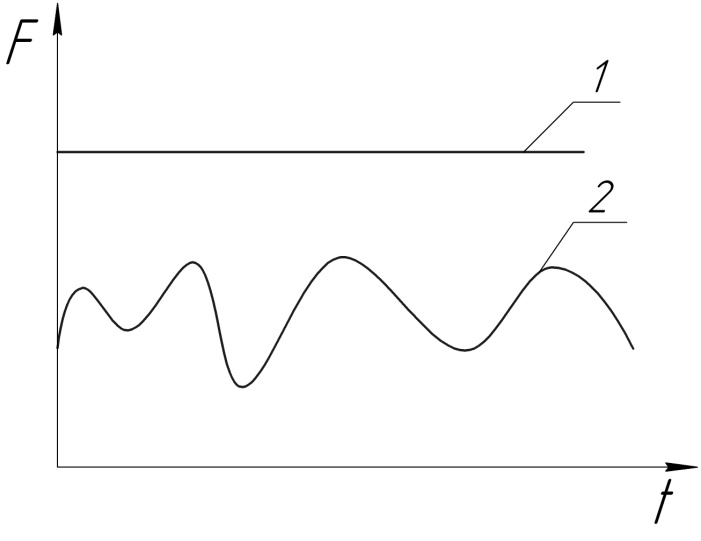

По характеру изменения во времени внешние нагрузки в машинах делят на:

- статические (постоянные) – не изменяются во времени или изменяются достаточно медленно;

- динамические (переменные) – т.е. изменяются во времени (см. рис. 3.1).

Причиной изменения напряжений могут быть как постоянные (например, при вращении вала, нагруженного изгибающим моментом, одни и те же участки вала оказываются то в растянутой, то в сжатой зоне или при поочередном входе в зацепление зубьев колес в зубчатой передаче), так и переменные внешние нагрузки (например, для автомобиля переменность нагрузки может быть связана: с качеством дороги (асфальт, грунтовка) или с остановом и разгоном у светофора).

Номинальная нагрузка – нагрузка, соответствующая наиболее характерному режиму эксплуатации детали (в соответствии с выбранным критерием работоспособности), например, наиболее длительно действующая нагрузка.

Рабочая нагрузка – нагрузка, воспринимаемая деталью в процессе эксплуатации машины. Для исполнительного органа внешняя нагрузка и является рабочей.

Расчетная нагрузка – нагрузка, определяющая размеры и формы детали, соответственно рассматриваемому критерию прочности.

Эквивалентная нагрузка – такая постоянная нагрузка, которая по воздействию на деталь эквивалентна всем основным и дополнительным нагрузкам (т. е. заданную переменную нагрузку можно заменить постоянной – равноценной по повреждающему действию на деталь за тот же период времени).

Нагрузки могут быть заданы как усилие, крутящий момент или мощность.

Характеристикой напряженного состояния детали является цикл напряжений.

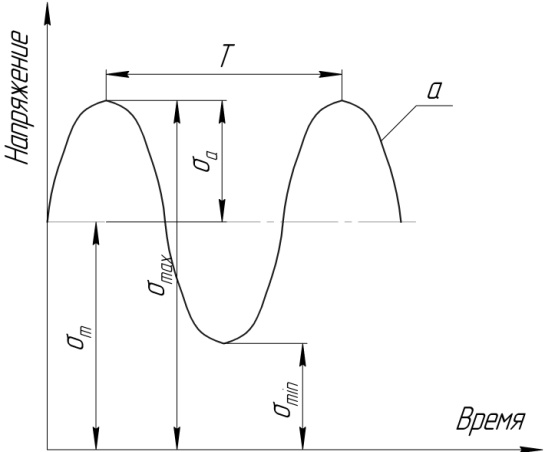

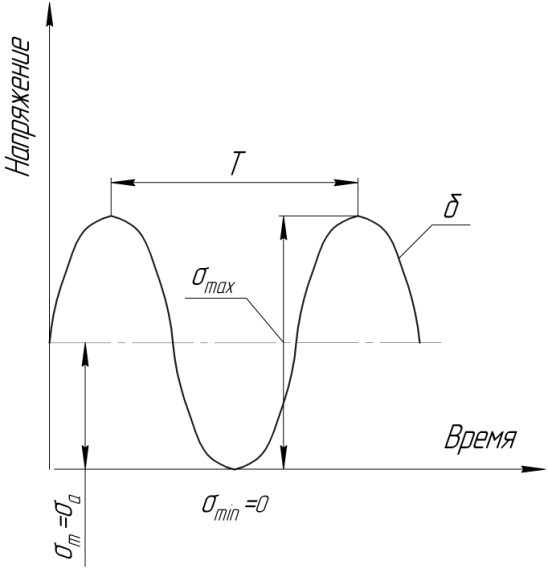

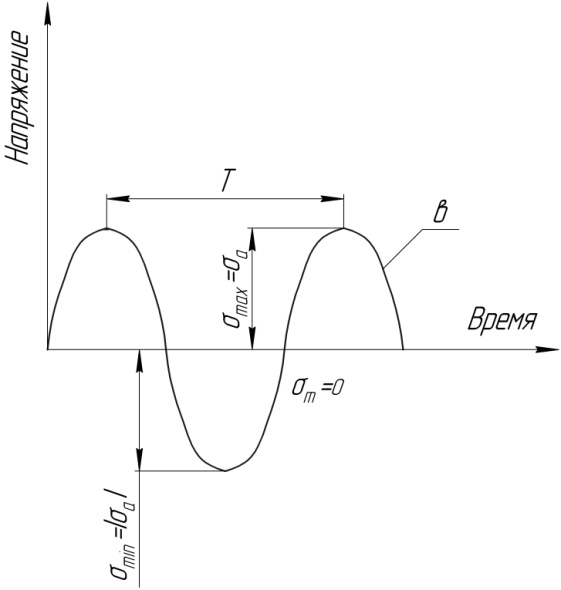

Цикл напряжений – совокупность последовательных значений напряжений за один период при регулярном нагружении (см. рис. 3.2 - 3.4).

Т - период (продолжительность одного цикла);

- максимальное напряжение;

- максимальное напряжение;

- минимальное напряжение;

- минимальное напряжение;

- среднее напряжение;

- среднее напряжение;

- амплитуда цикла (абсолютная величина – без учета знака);

- амплитуда цикла (абсолютная величина – без учета знака);

- коэффициент асимметрии цикла (является основной характеристикой цикла).

- коэффициент асимметрии цикла (является основной характеристикой цикла).

;

;

;

;

.

Этот цикл является наиболее неблагоприятным для работы детали, т. к. характеризуется изменением не только значения, но и знака действующих напряжений (знакопеременный цикл).

Если  , то значит действуют постоянные статические напряжения.

, то значит действуют постоянные статические напряжения.

3.2.Усталость материалов деталей машин.

Опыты показывают, что при длительном воздействии переменных нагрузок, разрушение деталей наступает при напряжениях, значительно меньших предела прочности .

При работе детали в условиях перемены напряжений в материале возникают микротрещины, которые постепенно развиваются, проникая в глубь, поперечное сечение детали ослабляется и наступает внезапное разрушение (предел прочности сильно уменьшается), называемое усталостным. Под усталостью понимают процесс постепенного накопления повреждений материала (трещин) под действием переменных напряжений.

Способность материала воспринимать многократные действия переменных напряжений от заданной нагрузки без разрушения называют сопротивлением усталости.

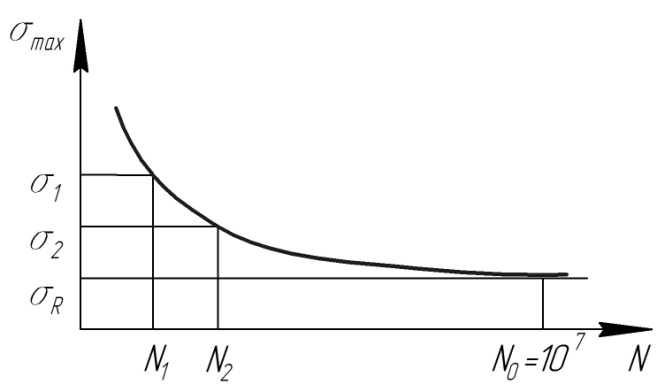

Для оценки сопротивляемости материала действию переменных напряжений используют предел выносливости, который определяют с помощью испытания на сопротивление усталости (на выносливость) партии из 15-20 стандартных образцов, доводимых до разрушения при различных значениях напряжений  .

.

Задавая образцам различные значения напряжений  , определяют число циклов N, при котором произошло их разрушение. По полученным данным строят кривые усталости (кривые Веллера), см. рис. 3.5.

, определяют число циклов N, при котором произошло их разрушение. По полученным данным строят кривые усталости (кривые Веллера), см. рис. 3.5.

Для большинства сталей после циклов кривая усталости становится горизонтальной, т.е. образцы не разрушаются. Поэтому базу испытаний ограничивают .

Пределом выносливости () называют наибольшее напряжение цикла, при котором не происходит усталостное разрушение образца при достижении базы испытания.

Для образцов и деталей при коэффициенте асимметрии цикла () пределы выносливости при нормальных напряжениях обозначают  . Для сталей можно принять ; .

. Для сталей можно принять ; .

3.2.1. Влияние концентрации напряжений на предел выносливости.

Возле отверстий, шпоночных пазов, у оснований резьбы, в местах, где резко меняется площадь поперечного сечения деталей, напряжение распределяется неравномерно, т.е. возникает концентрация напряжений. Влияние концентрации напряжений на предел выносливости учитывают эффективным коэффициентом концентрации напряжений :

,

где - предел выносливости гладкого образца; - предел выносливости образца (детали) с концентратором напряжений при том же виде нагружения.

Для наиболее характерных концентраторов напряжений значения приведены в соответствующих таблицах.

3.2.2. Влияние абсолютных размеров детали на предел выносливости.

Опытным путем установлено, что с увеличением абсолютных размеров детали их предел выносливости снижается, так как с увеличением размеров детали растет в объеме детали и количество дефектов (вакансий, дислокаций, раковин, шлаковых включений и др.), а, следовательно, возрастает вероятность того, что данные дефекты попадут в зону концентрации напряжений. Влияние абсолютных размеров детали на предел выносливости учитывают коэффициентом влияния абсолютных размеров поперечного сечения :

,

где - предел выносливости стандартного лабораторного образца диаметром ; - предел выносливости образца (детали) диаметром .

Значения для различных материалов и размеров поперечных сечений приведены в соответствующих таблицах.

3.2.3. Влияние качества обработки поверхности на предел выносливости.

С увеличением шероховатости поверхности детали предел выносливости понижается. Микронеровности поверхности (зависят от качества механической обработки) создают условия для образования микротрещин и сами являются концентраторами напряжений (первичные усталостные микротрещины возникают обычно в поверхностном слое). Влияние состояния поверхности на предел выносливости учитывают коэффициентом влияния качества обработки поверхности :

,

где - предел выносливости испытуемого образца (детали) с определенной обработкой поверхности; - предел выносливости стандартного тщательно отполированного образца.

Значения для различных видов механической обработки приведены в соответствующих таблицах.

3.2.4. Влияние упрочнения поверхности на предел выносливости.

Для повышения несущей способности деталей используют разные способы поверхностного упрочнения: цементацию, закалку ТВЧ, наклеп (накаткой роликами, дробеструйной обработкой). Упрочнение поверхности детали значительно повышает предел выносливости, что и учитывают коэффициентом влияния поверхностного упрочнения :

,

где - предел выносливости образца (детали) с поверхностным упрочнением; - предел выносливости стандартного лабораторного образца.

Значения для различных видов поверхностного упрочнения приведены в соответствующих таблицах.

На практике характеристики сопротивления усталости ответственных деталей определяют экспериментально – с помощью испытаний деталей в условиях, приближенных к условиям эксплуатации. При этом используют коэффициенты снижения предела выносливости и , учитывающие все приведенные выше коэффициенты:

и .

Тогда предел выносливости детали в рассматриваемом сечении:

и ,

где - предел выносливости гладких стандартных образцов.

3.3. Контактная прочность деталей машин.

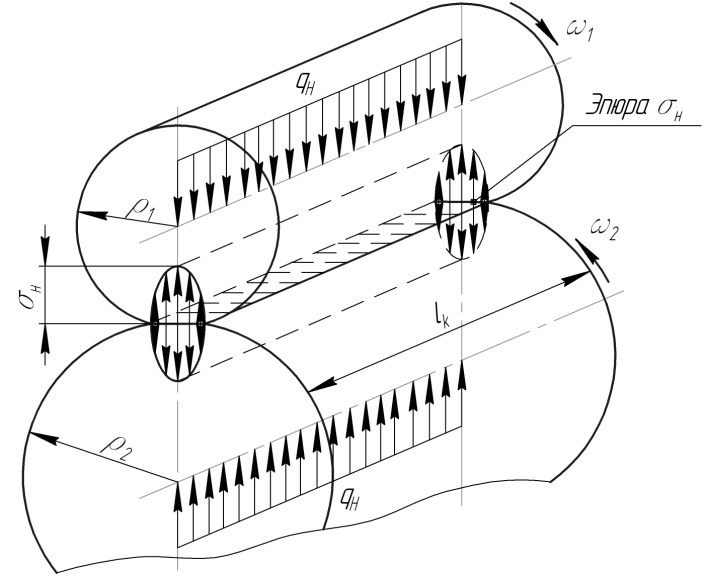

Работоспособность некоторых деталей машин (фрикционные, зубчатые, червячные и цепные передачи, подшипники качения) определяет контактная прочность, т.е. прочность их рабочих поверхностей, контактирующих под нагрузкой. Разрушение поверхностей происходит из-за действия контактных напряжений в месте контакта двух прижатых друг к другу деталей, см. рис. 3.6.

Контактные напряжения обозначают , индекс Н в честь немецкого ученого Герца (Hertz), который в 1882 г. первым дал решение задачи о напряженном состоянии в зоне контакта (контактная задача).

При отсутствии внешней нагрузки начальный контакт криволинейных поверхностей происходит в точке (контакт двух шаров) или по линии (контакт двух цилиндров). После приложения внешней нагрузки начальный контакт переходит в контакт по малой площадке, в пределах которой действуют контактные напряжения, быстро убывающие по мере удаления от зоны контакта, см. рис. 3.6.

Если величина контактных напряжений больше допускаемой (), то на поверхности деталей возникают вмятины, борозды, раковины и трещины.

Величина контактных напряжений определяется по формуле Герца, полученной для зоны касания двух цилиндров по общей образующей:

,

где - упругая постоянная материалов соприкасающихся тел, определяемая по формуле:

;

- удельная контактная нагрузка;

- нормальное усилие между цилиндрами;

- длина контактной линии;

- модули упругости материалов контактирующих тел;

- коэффициенты Пуассона материалов контактирующих тел;

- приведенный радиус кривизны;

- приведенный модуль упругости.

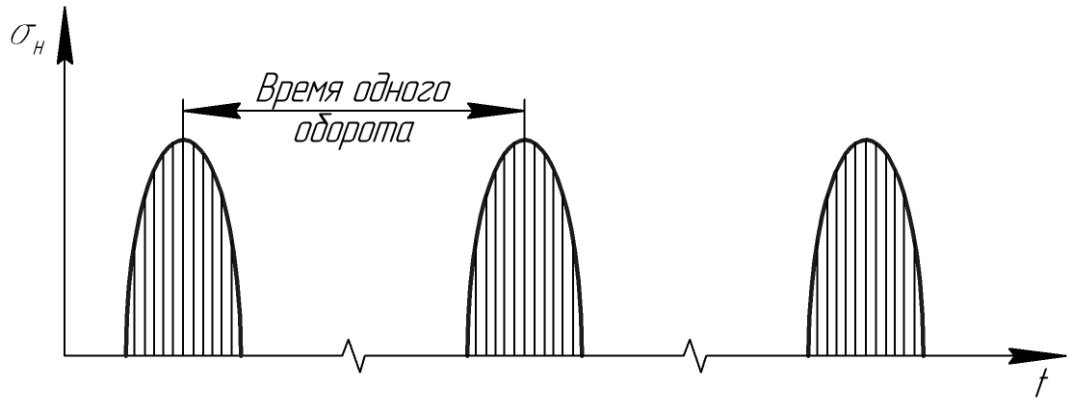

При вращении цилиндров под нагрузкой каждая точка их сопряженных поверхностей нагружается только во время прохождения зоны контакта, а контактные напряжения в этих точках изменяются по прерывистому отнулевому циклу (рис. 3.7).

Циклическое действие контактных напряжений является причиной усталостного разрушения сопряженных поверхностей (на поверхностях контакта возникают усталостные микротрещины).

Методы увеличения контактной прочности деталей машин:

- увеличение поверхностной твердости;

- уменьшение шероховатости;

- применение смазки;

- замена растягивающих напряжений сжимающими (постоянные растягивающие напряжения уменьшают сопротивление усталости, а сжимающие затрудняют зарождение и рост усталостных трещин).

Лекция 4.

Сварные соединения.

В материал лекции входит: сварные соединения, их общая характеристика и область применения; основные виды сварных соединений, типы сварных швов, допускаемые напряжения; расчет сварных стыковых соединений.

4.1. Общие сведения о сварке.

Сварка – это процесс получения неразъемного соединения, которое образуется за счет сил межатомного взаимодействия материалов путем местного нагрева соединяемых деталей.

Сварные соединения – наиболее распространенный и совершенный тип неразъемных соединений. Сваркой соединяют детали из конструкционных углеродистых и легированных сталей, цветных сплавов и неметаллов. Сварные соединения широко применяют в строительстве (например, сварные конструкции мостов, лестниц и др.), в машиностроении от единичного до массового типов производства (например, при производстве станин, рам, корпусов редукторов, кузовов автомобилей, трубопроводов и др.) и других отраслях промышленности.

Достоинства сварных соединений:

- низкая стоимость изготовления, вследствие малой трудоемкости сварки и простоты конструкции сварного шва (не требуется моделей, форм или штампов);

- низкая металлоемкость (по сравнению с заклепочными соединениями экономия металла 15-20%, с литыми конструкциями - 30%);

- герметичность и плотность соединения;

- возможность автоматизации процесса сварки;

- возможность сварки деталей сложной конфигурации и больших размеров.

Недостатки сварных соединений:

- возможность получения скрытых дефектов сварного шва (трещин, шлаковых включений, раковин и др.);

- трудность контроля качества сварного шва;

- коробление деталей из-за неравномерности нагрева в процессе сварки (особенно характерно для тонкостенных деталей);

- низкая прочность при переменных режимах нагружения (сварной шов является сильным концентратором напряжений).

В современном машиностроении используют разнообразные способы сварки. Наиболее широкое распространение получила электрическая сварка – электродуговая и контактная.

При электродуговой сварке металл в зоне соединения доводится до расплавления, а соединение образуется после отвердевания металла. Электродуговая сварка, бывает трех видов:

- автоматическая – высокопроизводительна и экономична, обеспечивает высокое качество сварного шва (используется в массовом и серийном производстве, в конструкциях с длинными швами);

- полуавтоматическая (используется в конструкциях с короткими прерывистыми швами, в серийном производстве);

- ручная – малопроизводительна, качество шва в значительной степени зависит от квалификации сварщика (применяют в единичном и мелкосерийном производстве).

Для защиты расплавленного материала от вредного действия окружающего воздуха на поверхность электрода наносят толстую защитную обмазку, которая выделяет большое количество шлака и газа, образуя изолирующую среду, или производят сварку под слоем флюса.

При контактной сварке разогрев происходит при прохождении электрического тока между двумя электродами, сдавливающими соединяемые детали. Металл в зоне соединения доводится не до жидкого (электродуговая сварка), а только до пластичного состояния. Контактная сварка бывает:

- стыковая – соединение образуется за счет сдавливания предварительно нагретых торцов соединяемых деталей;

- точечная – соединение образуется в отдельных точках, к которым подводят электроды сварочной машины, а не по всей поверхности стыка;

- шовная (роликовая) - соединение выполняют с помощью электродов, имеющих форму роликов (шов имеет вид узкой непрерывной ленты, расположенной вдоль стыка деталей).

4.2. Классификация сварных соединений.

1). По взаимному расположению свариваемых деталей сварные соединения подразделяются на:

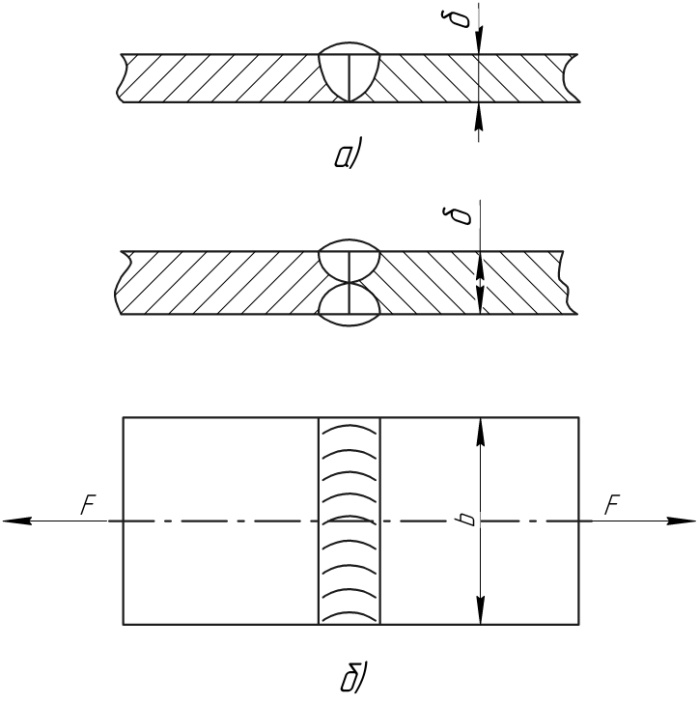

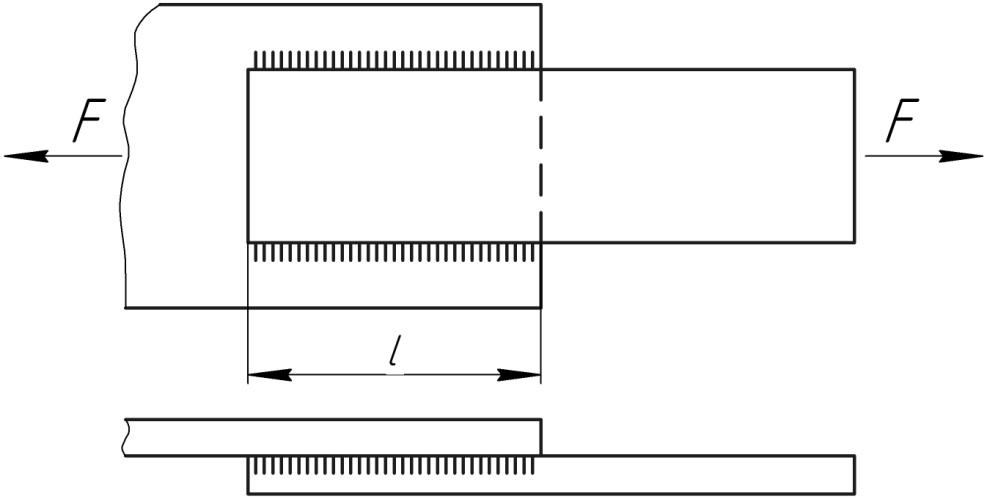

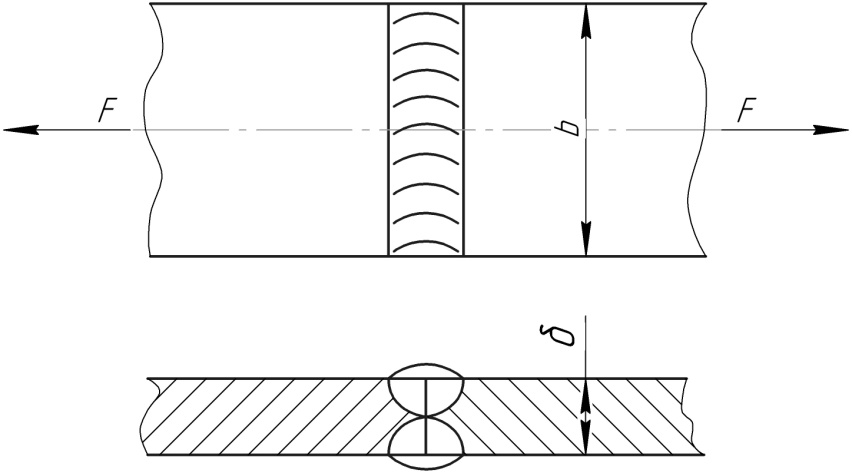

- стыковые соединения или соединения встык (С) - свариваемые элементы примыкают торцевыми поверхностями друг другу (рис. 4.1.). Соединения встык являются наиболее надежными и простыми из всех сварных соединений и зачастую применяются в конструкциях подверженных воздействию переменных напряжений.

Соединения встык выполняют с помощью стыковых швов, которые в зависимости от толщины соединяемых деталей выполняют односторонними (рис. 4.1, а) или двусторонними (рис. 4.1, б), т.к. при значительной толщине соединяемых элементов одностороннего шва может быть недостаточно для надежного соединения.

Соединение встык используют для сварки не только листов и полос, но также труб, уголков, швеллеров и других фасонных профилей.

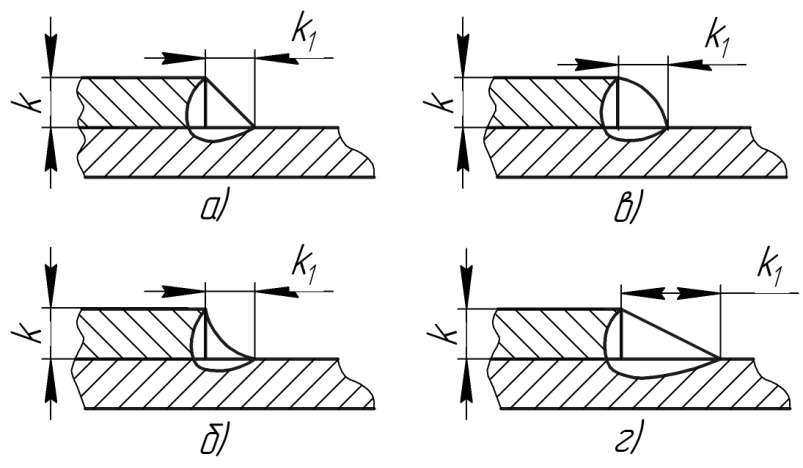

- нахлесточные соединения или соединения внахлестку (Н) - боковые поверхности соединяемых элементов частично перекрывают друг друга (рис. 4.2.). Соединения внахлестку выполняют с помощью угловых швов с различной формой поперечного сечения:

- нормальные - профиль представляет собой равнобедренный треугольник ( – катет шва, равный толщине меньшей из соединяемых деталей, но не менее 3 мм.), см. рис. 4.2, а.;

- вогнутые – имеют, благодаря своему профилю, малую концентрацию напряжений, применяются в ответственных конструкциях при переменных нагрузках; вогнутый профиль получают механической обработкой шва, что повышает стоимость соединения, рис. 4.2, б.;

- выпуклые – образуют резкое изменение сечения деталей в месте соединения, что является причиной повышенной концентрации напряжений, рис. 4.2, в.;

- специальные - профиль представляет собой неравнобедренный прямоугольный треугольник (), применяются при переменных нагрузках, значительно снижают концентрацию напряжений, рис. 4.2., г.

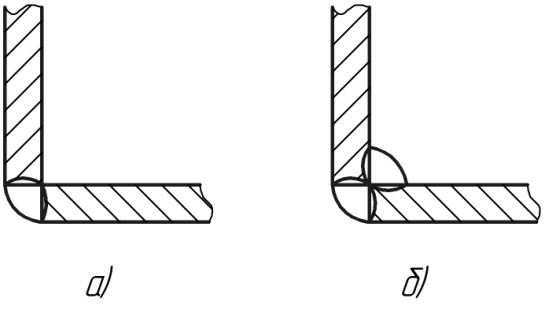

- тавровые соединения или соединения втавр (Т) - торец одного элемента под углом (обычно прямым) приварен к боковой поверхности другого элемента. Соединения втавр выполняют либо угловыми швами, рис. 4.3, а, либо стыковым швом, рис. 4.3, б.

- угловые соединения (У) - соединяемые элементы приваривают по кромкам один к другому, см. рис. 4.4.

2). В зависимости от типа сварного шва различают сварные соединения:

- со стыковыми швами (в стыковых и тавровых соединениях);

- с угловыми швами (в нахлесточных, тавровых и угловых соединениях), не применяют в силовых конструкциях, т.к. имеют большей эффективный коэффициент концентрации напряжений .

По отношению к действующей нагрузке угловые швы делят на:

- лобовые - расположены перпендикулярно линии действия силы (рис. 4.5);

Рис. 4.5. Лобовой шов.

- фланговые - расположенные параллельно линии действия силы (рис. 4.6);

Рис. 4.6. Фланговый шов.

- комбинированные - состоят из сочетания лобовых и фланговых швов (рис. 4.7);

Рис. 4.7. Комбинированный шов.

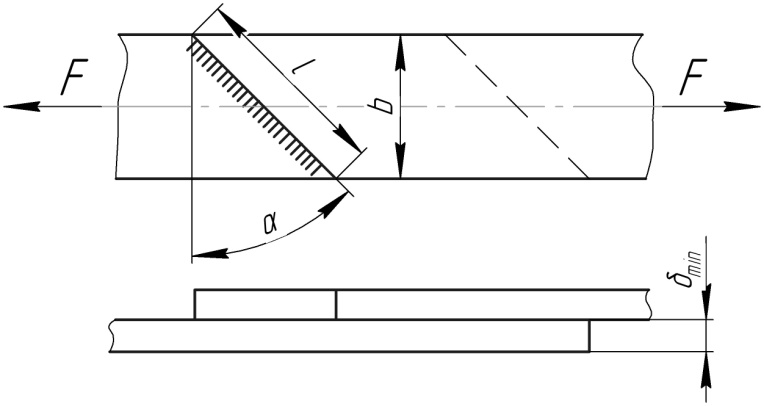

- косые – расположенные под углом к линии действия силы (рис. 4.8).

Рис. 4.8. Косой шов.

4.3. Расчет на прочность сварных соединений.

Основным критерием работоспособности швов сварных соединений является прочность. Расчет на прочность основан на допущении, что напряжения в шве распределены равномерно как по длине, так и по сечению.

4.3.1. Расчет сварных стыковых соединений.

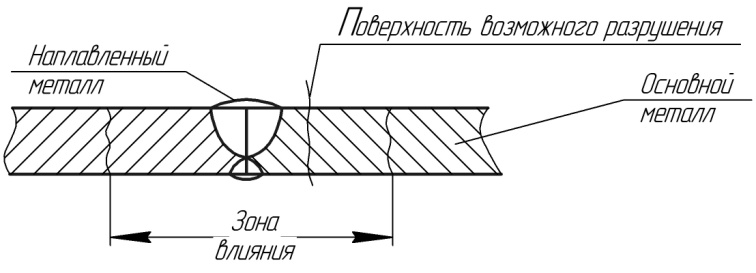

Стыковые соединения наиболее предпочтительны, т. к. стыковой шов обладает примерно той же прочностью, что и основной металл соединяемых деталей, вследствие малой концентрации напряжений.

Практикой установлено, что при действии постоянных нагрузок разрушение соединений, выполненных сваркой встык, происходит в большинстве случаев не по шву, а в так называемой зоне термического влияния, где из-за высокой местной температуры происходит понижение физико-механических свойств основного металла (рис. 4.9).

Поэтому расчет на прочность стыковых соединений проводят по номинальному сечению деталей в этой зоне - утолщение (наплыв металла) не учитывают. В зависимости от работы стыкового шва его соответственно рассчитывают на растяжение или на сжатие.

Примеры расчета сварных стыковых соединений:

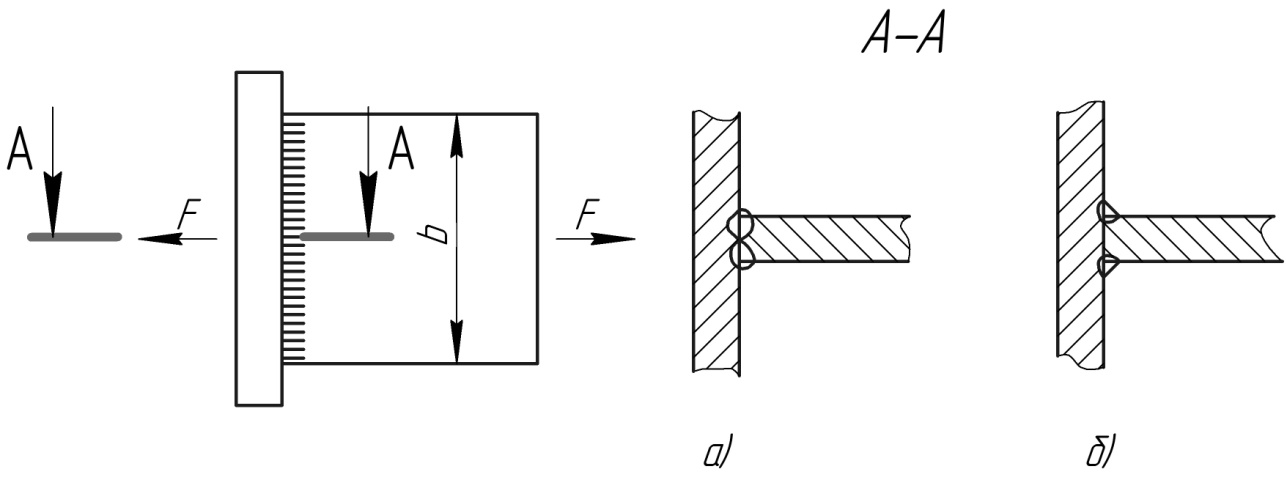

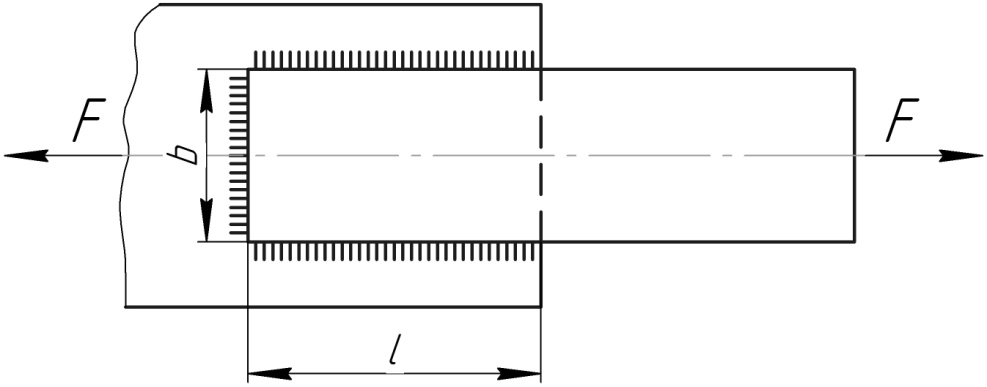

1). Соединение нагружено растягивающей силой F (рис. 4.10.):

,

где - расчетное напряжение в шве при растяжении; - сила, растягивающая или сжимающая соединяемые элементы; - толщина детали , b длина шва (А – площадь поперечного сечения шва); - допускаемое напряжение для шва при растяжении.

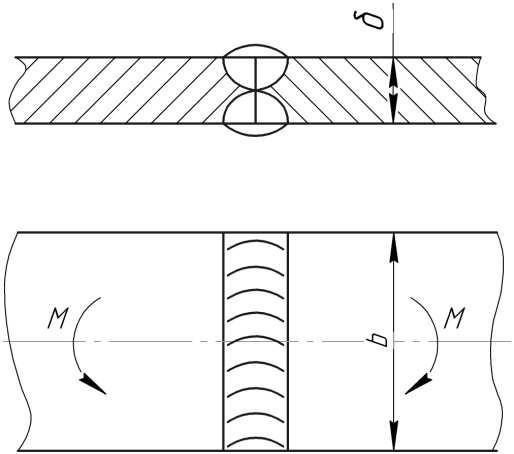

2). Соединение нагружено изгибающим моментом (рис. 4.11.).

,

где - момент сопротивления сечения шва при изгибе.

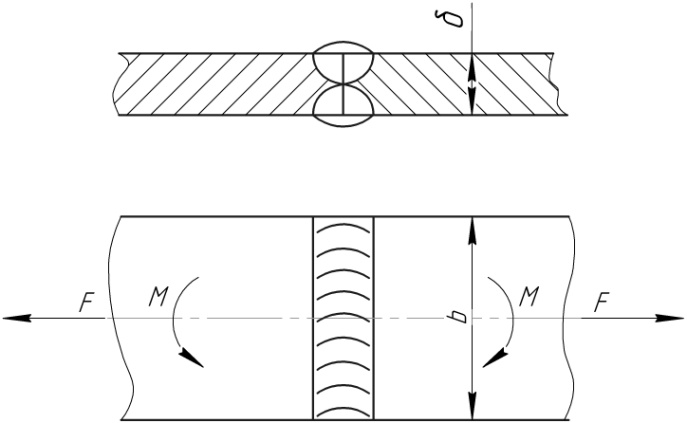

3). Соединение нагружено растягивающей силой и изгибающим моментом (рис.4.12.).

.

4.3.2. Расчет сварных нахлесточных соединений.

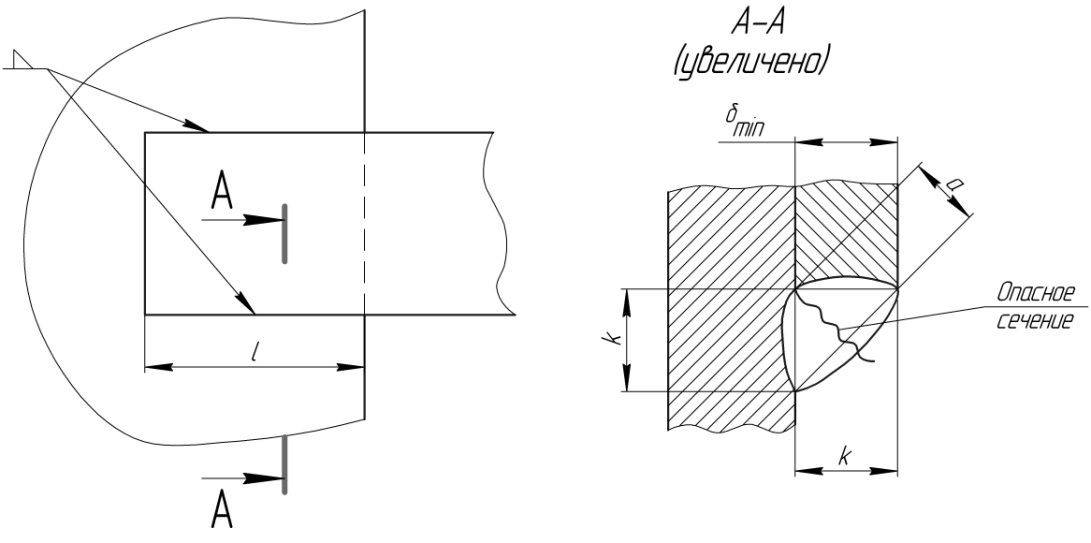

Сварное нахлесточное соединение выполняют фланговыми, лобовыми или косыми угловыми швами. Угловые швы в конструкциях часто не предназначены для передачи нагрузок, т.к. обладают высокой концентрацией напряжений. Основными характеристиками углового шва являются – катет и – рабочая высота (определяет наименьшее сечение в плоскости, проходящей через биссектрису прямого угла, по которому происходит разрушение – срез), см. рис. 4.13. Обычно для шва , оптимальная величина катета - . Величина нахлестки должна быть не менее ().

Рис. 4.13.

Длину лобовых и косых швов в нахлесточном соединении не ограничивают, а длину фланговых швов ограничивают интервалом , т.к. в швах длинной менее 30 мм концентрация напряжений достаточна велика (особенно на концах шва), а при длинных швах существует высокая неравномерность в распределении касательных напряжений.

Условие прочности нахлесточного соединения выполненного фланговым швом (рис. 4.6.) имеет вид:

.

Для уменьшения касательных напряжений лобовые швы накладывают с двух сторон (рис. 4.5.). Расчет лобовых швов (как и фланговых) ведут по напряжениям среза:

.

Применяют также комбинированные швы, состоящие из фланговых и лобовых и косые швы (рис. 4.7. и рис. 4.8.):

,

где - периметр комбинированного шва; - периметр косого шва.

Примеры расчета сварных нахлесточных соединений:

1). Соединение нагружено растягивающей силой (рис. 4.14).

,

где - толщина детали, - длина шва.

2). Соединение нагружено изгибающим моментом (рис. 4.15).

,

где - момент сопротивления сечения шва при изгибе.

3). Соединение нагружено растягивающей силой F и изгибающим моментом (рис. 4.16).

.

4.3.3. Расчет сварных тавровых соединений.

Расчет тавровых сварных соединений (см. рис. 4.3) ведут аналогично стыковым и нахлесточным сварным соединениям в зависимости от используемых типов швов:

- для стыкового шва (швы с глубоким проплавлением, рис. 4.3., а) расчет проводят по нормальным напряжениям растяжения:

;

- для углового шва (рис. 4.3., б) расчет проводят по напряжениям среза:

.

4.4. Допускаемые напряжения для сварных швов.

Основное требование при проектировании сварных конструкций - обеспечение равнопрочности шва и соединяемых им деталей. В соответствии с этим требованием в зависимости от размеров и расположения свариваемых деталей устанавливают соответствующий тип шва данного соединения. Если сварное соединение осуществляется несколькими швами, то их располагают так, чтобы они были нагружены равномерно.

Прочность сварного соединения зависит от:

- качества основного материала (легко или трудно свариваемые);

- совершенства технологического процесса сварки (автоматическая, ручная и т.д.);

- конструкции соединения и способа сварки (от расположения деталей и используемого типа сварного шва);

- характера действующих нагрузок (постоянные или переменные).

Значительно снижают прочность: непровары, шлаковые и газовые включения и т. д. Эти дефекты являются основными причинами образования трещин как в процессе сварки, так и при эксплуатации изделий (особенно при переменных и ударных нагрузках).

Допускаемые напряжения на растяжение основного металла при статических нагрузках:

,

где – допускаемый коэффициент запаса прочности (в зависимости от используемой стали); - предел текучести основного металла; - допускаемое напряжение на растяжение основного металла.

Допускаемые напряжения для сварных швов при статической нагрузке задают в долях от допускаемого напряжения на растяжение основного металла :

- при растяжении (сжатии);

- при срезе.

При переменных нагрузках значения допускаемых напряжений снижают умножением на коэффициент :

,

где - эффективный коэффициент концентрации напряжений; - коэффициент асимметрии цикла; и - числовые коэффициенты.

Верхние знаки в этой формуле принимают, если больше абсолютное значение растягивающего напряжения, а нижние - сжимающего.

Для углеродистых сталей принимают и , а для низколегированных и . Значение эффективных коэффициентов концентрации напряжений для стали принимают в зависимости от типа сварного шва:

- для стыковых швов;

- для лобовых швов;

- для фланговых швов.

Пути повышения прочности сварных соединений:

- применение соответствующего типа сварки и электрода (в зависимости от вида нагрузки и расположения деталей);

- равномерное нагружение сварных швов (симметрично относительно действующей нагрузки);

- применение соответствующего профиля сварного шва (вогнутого, специального и т.д.);

- применение нескольких сварных швов (тем самым увеличиваем общую длину шва и соответственно уменьшаем действующие напряжения).

Лекция 5.

Соединения с натягом.

В материал лекции входит: характеристика соединений с натягом, особенности технологии сборки и область применения. Критерии работоспособности и расчет на прочность.

5.1. Общие сведения.

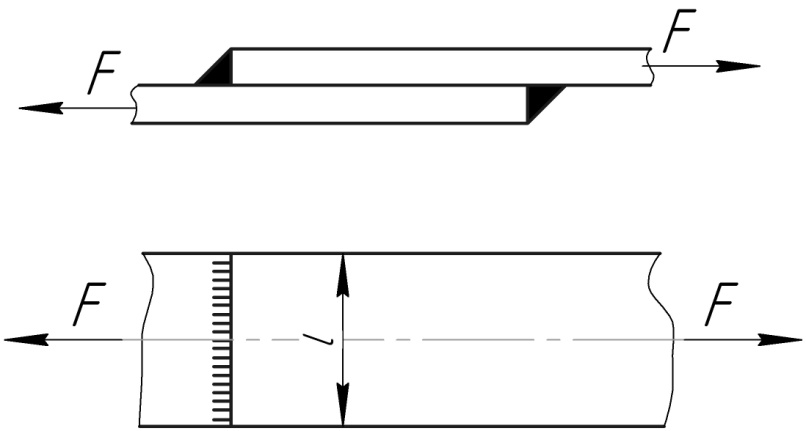

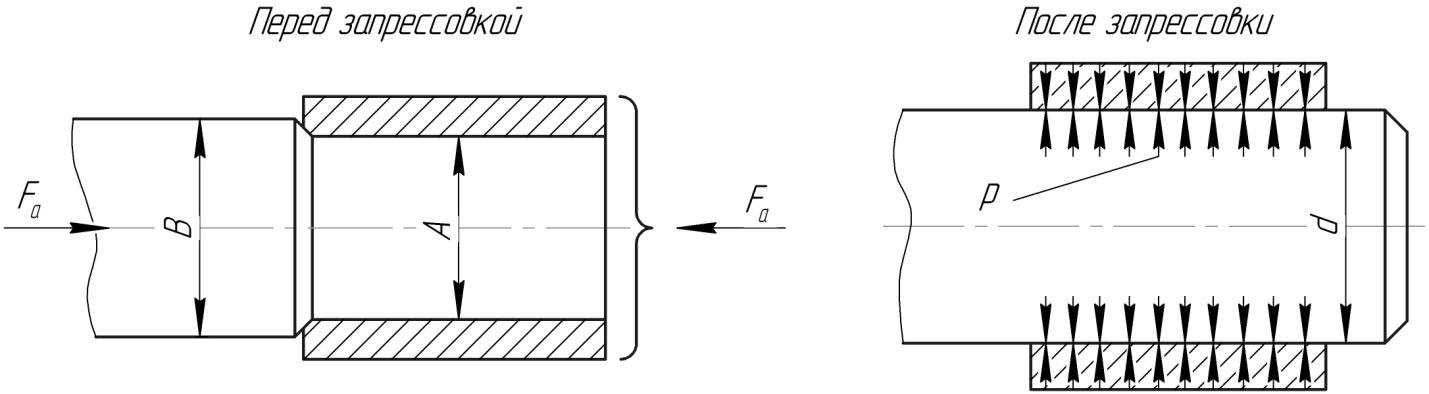

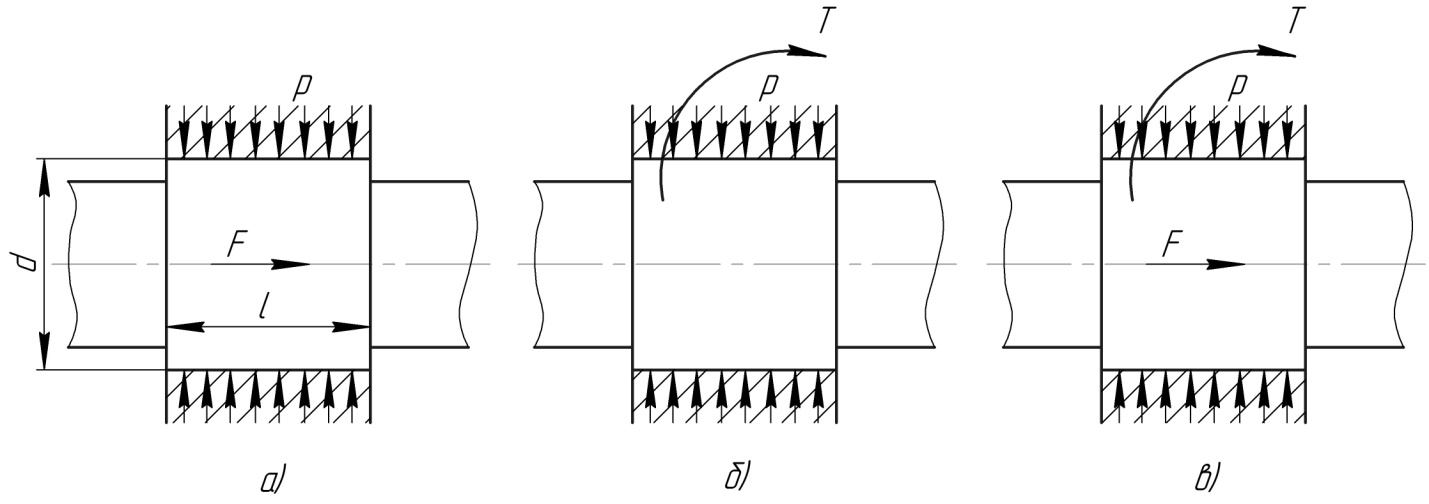

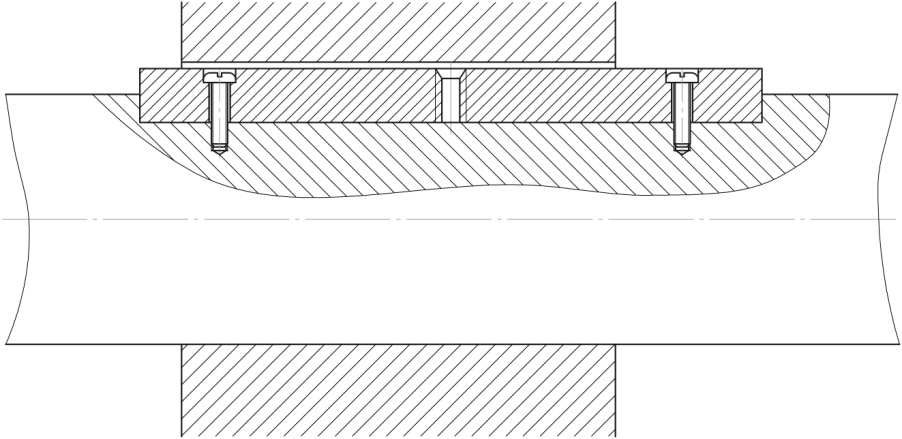

Соединение двух деталей можно осуществить без применения болтов, шпонок, сварных швов и т.д., для этого достаточно при сборке запрессовать одну деталь в другую (рис. 5.1.). При этом диаметр охватываемой детали (вала) делают больше, чем диаметр отверстия охватывающей детали (втулки).

Рис. 5.1.

Натягом называют положительную разность диаметров вала и отверстия: (измеряется в мкм). В месте соединения детали упруго деформируются - диаметр посадочных (контактирующих) поверхностей становится общим , на поверхностях деталей возникает контактное давление и соответствующие ему силы трения. Силы трения обеспечивают неподвижность соединения и позволяют воспринимать вращающий момент, осевую силу и изгибающий момент.

Нагрузочная способность соединения зависит от величины натяга, который в свою очередь зависит от величины нагрузки.

С помощью натяга можно осуществлять сборку не только цилиндрических деталей, но и призматических и конических.

Соединения с натягом применяют для установки на валы и оси зубчатых колес, шкивов, звездочек, маховиков, подшипников качения и т.д., используют при изготовлении составных коленчатых валов, червячных колес и др.

Соединения деталей с натягом относят к неразъемным соединениям условно, т.к. они допускают ограниченное число разборок и новых сборок.

Достоинства соединений с натягом:

- простота конструкции;

- хорошее восприятие больших статических и динамических нагрузок;

- хорошее центрирование соединяемых деталей;

- возможность разборки соединений (ограниченно).

Недостатки соединений с натягом:

- сложность разборки;

- возможность уменьшения натяга соединяемых деталей и повреждения их посадочных поверхностей при сборке (запрессовке), а вследствие этого – требование повышенной точности изготовления посадочных поверхностей (например, пониженная шероховатость);

- высокая концентрация напряжений у краев отверстия втулки.

По способу сборки различают соединения с натягом выполненные:

- прессованием;

- температурным деформированием (нагревом втулки либо охлаждением вала).

Прессование – достаточно распространенный и несложный способ сборки, выполняемый на прессах; однако, у данного метода есть недостатки: смятие и частичное срезание (шабровка) шероховатостей посадочных поверхностей (а, следовательно, уменьшение натяга), возникновение неравномерных деформаций деталей по длине контакта и повреждений их торцов. Срезание и смятие шероховатостей приводят к ослаблению прочности соединения до 1,5 раз по сравнению с соединением выполненным температурным деформированием.

Сборку температурным деформированием выполняют с предварительным нагревом охватывающей (втулки) или с охлаждением охватываемой детали (вала). Температура нагрева должна быть ниже температуры низкого отпуска, чтобы не происходило структурных изменений в металле, т.е. изменений физико-механических свойств материала (для сталей - , для бронз - ). Для охлаждения вала используют твердую углекислоту или жидкий воздух ).

5.2. Расчет соединений с натягом.

Основной задачей расчета соединения с гарантированным натягом является выбор посадки, обеспечивающей передачу заданной нагрузки.

При определении несущей способности соединения принимают допущение – контактные давления распределяются равномерно по поверхности контакта (в действительности, контактные давления по длине соединения распределены неравномерно – из-за вытеснения сжатого материала к торцам втулки (контактные давления у торцов втулки превышают среднее значение в 2-3 раза)).

Критерии работоспособности соединений с натягом:

- прочность соединения - за счет неподвижности деталей, которая обеспечивается силами трения, возникающими на поверхности контакта (т.е. для надежного соединения деталей силы трения () должны быть больше внешних сдвигающих сил (осевой силы, крутящего и изгибающего моментов);

- прочность деталей, образующих соединение, т.к. натяг может вызвать их разрушение или недопустимые деформации.

Рис. 5.2.

Рассмотрим несколько расчетных случаев:

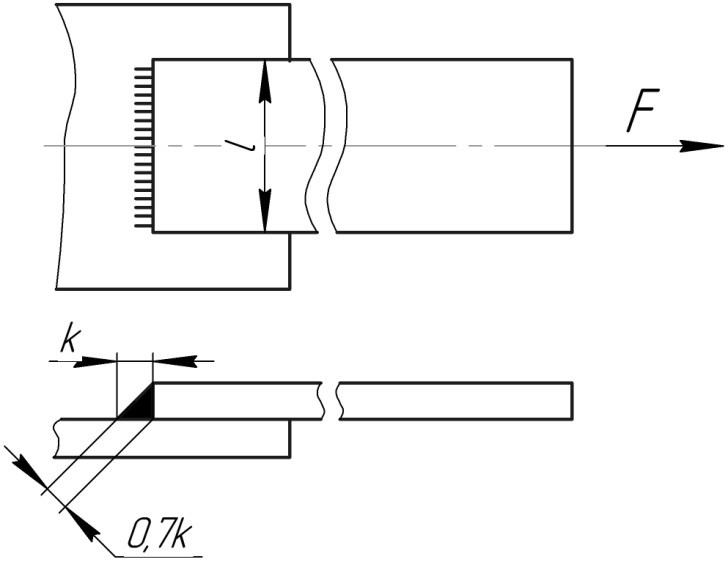

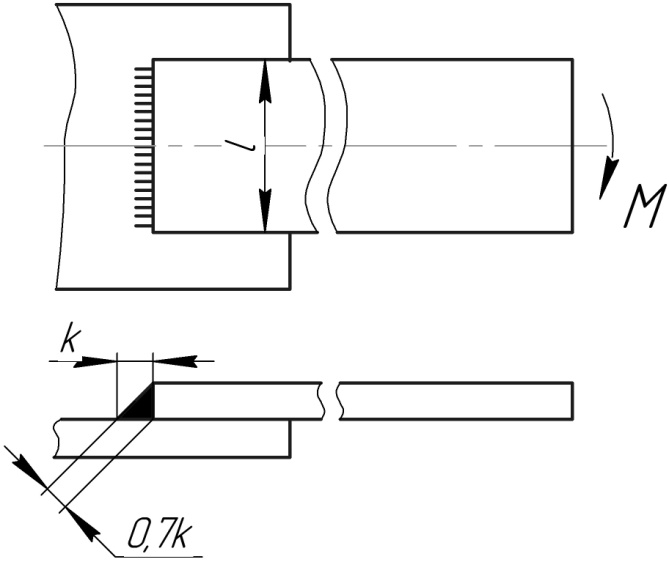

1). Соединение нагружено осевой силой (рис. 5.2., а).

Условие прочности соединения (несдвигаемости деталей соединения):

,

где - действующая на соединение осевая сила; ( - нормальная сила (произведение площади контакта на давление)) – сила трения; - коэффициент трения (табличная величина); - диаметр и длина посадочной поверхности соответственно.

Выполнив соответствующие преобразования и подстановки:

;

,

получим формулу для расчета минимального потребного давления на поверхности контакта :

,

где – коэффициент запаса сцепления.

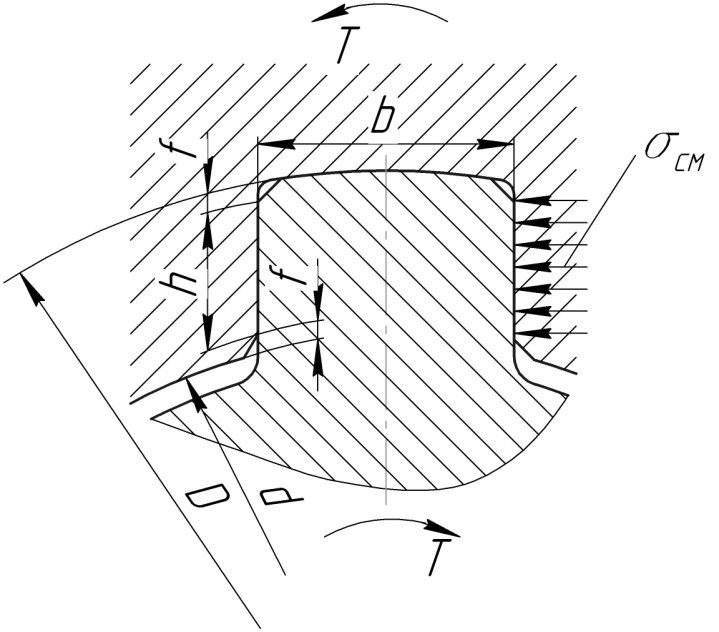

2). Соединение нагружено крутящим моментом Т (рис. 5.2.,б).

Условие прочности соединения (несдвигаемости деталей соединения):

,

где ( – окружная сила трения) - момент трения, - внешний крутящий момент.

Выполнив преобразования, аналогично предыдущему примеру, получим формулу для расчета минимального потребного давления на поверхности контакта :

.

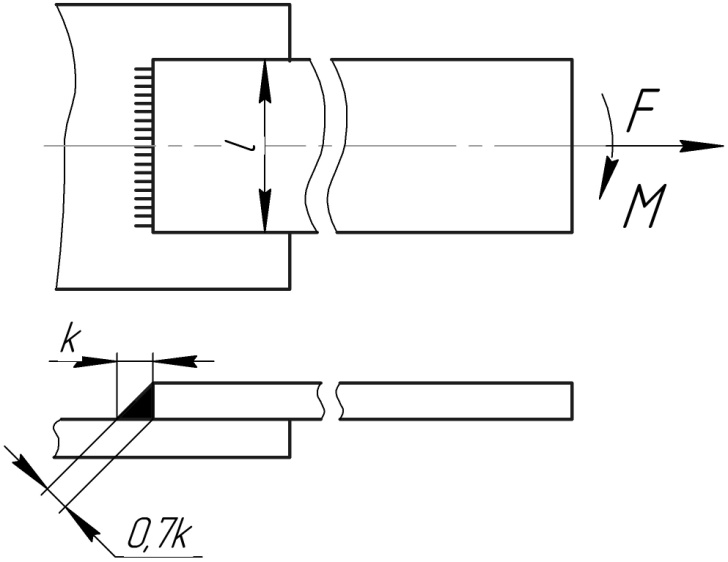

3). Соединение нагружено осевой силой и крутящим моментом (рис. 5.2., в).

Условие прочности соединения (несдвигаемости деталей соединения):

,

где ( - окружная сила).

Формула для расчета минимального потребного давления на поверхности контакта :

.

Коэффициент трения зависит от способа сборки, давления на поверхности контакта , шероховатости поверхности, скорости запрессовки, вида смазки поверхностей при сборке и т.д.

Для стальных и чугунных деталей:

- при сборке с запрессовкой;

- при сборке с нагревом охватывающей детали.

Если одна из соединяемых деталей стальная или чугунная, а другая — латунная или бронзовая, то рекомендуется принимать .

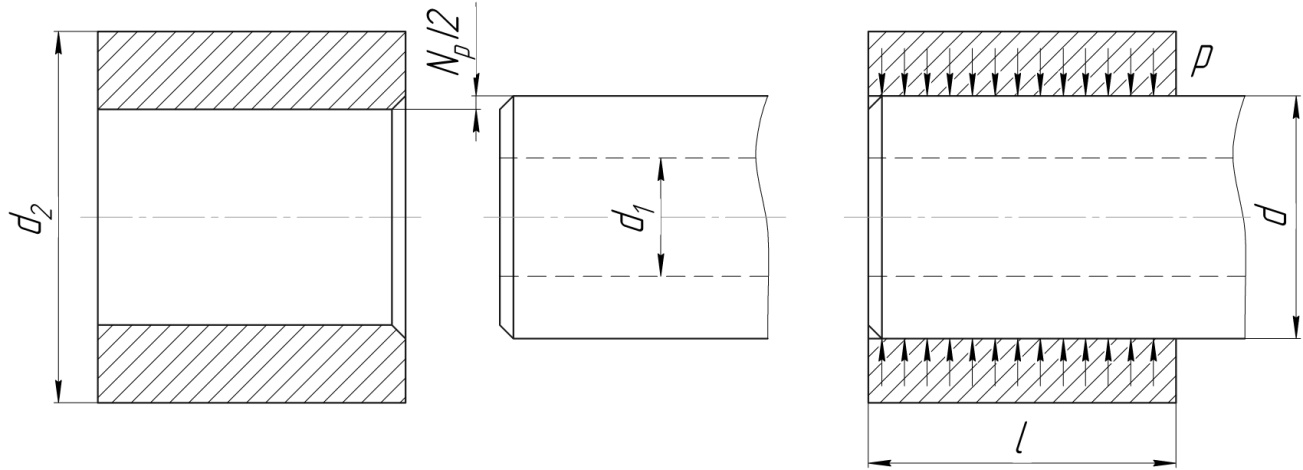

5.3. Определение расчетного натяга.

Рис. 5.3.

При определении расчетного натяга используют результаты решения задачи Ламе для толстостенных труб под действием внутреннего и внешнего давлений (Габриэль Ламе (1795-1870 гг.) – французский математик, физик и инженер, член Петербургской и Парижской АН, несколько лет работал в России вместе с Клапейроном):

,

где - расчетный натяг; и - коэффициенты:

,

где и , и - модули упругости и коэффициенты Пуассона материалов вала и втулки соответственно; - посадочный диаметр; - диаметр отверстия охватываемой детали; - наружный диаметр охватывающей детали (индекс 1 – для охватываемой детали, индекс 2 – для охватывающей детали), см. рис. 5.3.

При запрессовке неровности поверхностей будут подвергаться срезу и смятию, что приведет к уменьшению натяга, т.е. к ослаблению соединения. Для компенсации этого явления определяют действительный натяг посадки (минимальный требуемый натяг соединения необходимый для восприятия и передачи внешних нагрузок):

,

где и - высота микронеровностей и среднее арифметическое отклонение профиля посадочной поверхности вала соответственно; и - то же для втулки, мкм.

По значению подбирают соответствующую стандартную посадку.

5.4. Проверочный расчет на прочность соединяемых деталей.

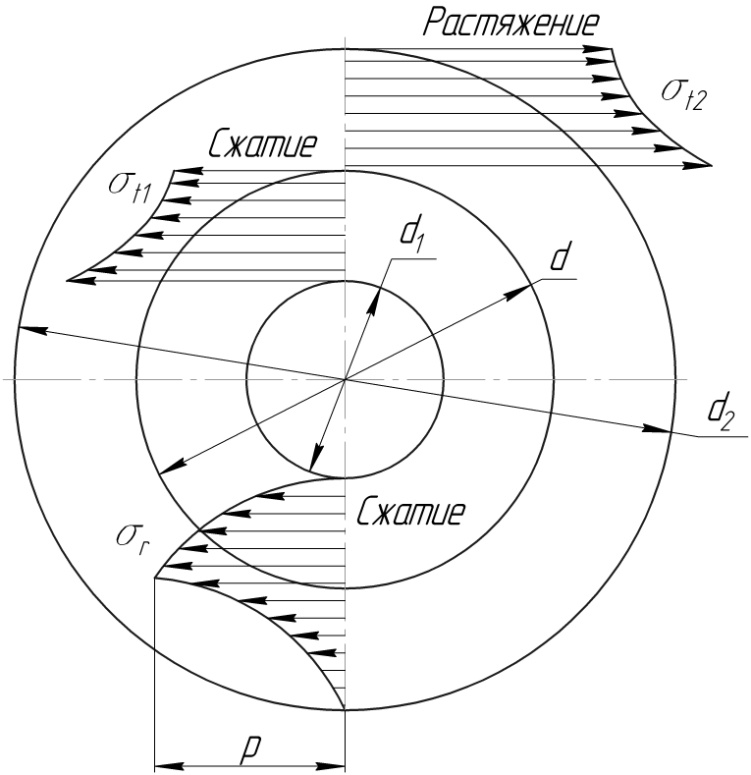

При изготовлении деталей соединения из одинаковых материалов обычно более слабым элементом оказывается охватывающая деталь (т.к. наибольшие напряжения (растягивающие) возникают у ее внутренней поверхности), см. рис. 5.4. Расчет втулки на прочность проводят в следующем порядке:

1). Для подобранной стандартной посадки находят максимальный натяг ;

2). Определяют максимальный расчетный натяг:

;

3). Определяют максимальное давление на поверхности контакта при максимальном натяге (с помощью формулы Ламе):

.

4). Записывают условие прочности для соответствующего случая нагружения.

Лекция 6.

Шпоночные и шлицевые соединения.

В материал лекции входит: шпоночные и шлицевые соединения, их достоинства и недостатки, классификация; виды повреждений и критерии работоспособности. Расчет шпоночных и шлицевых соединений.

6.1. Шпоночные соединения.

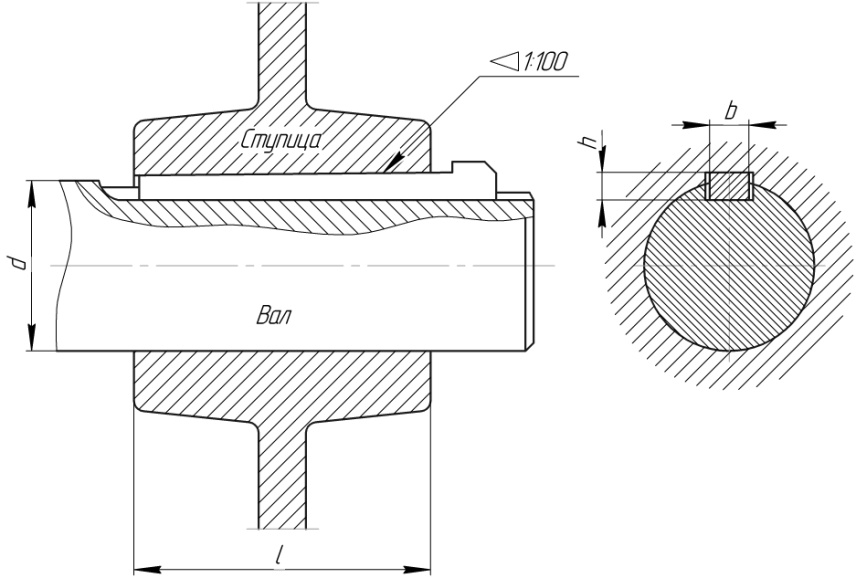

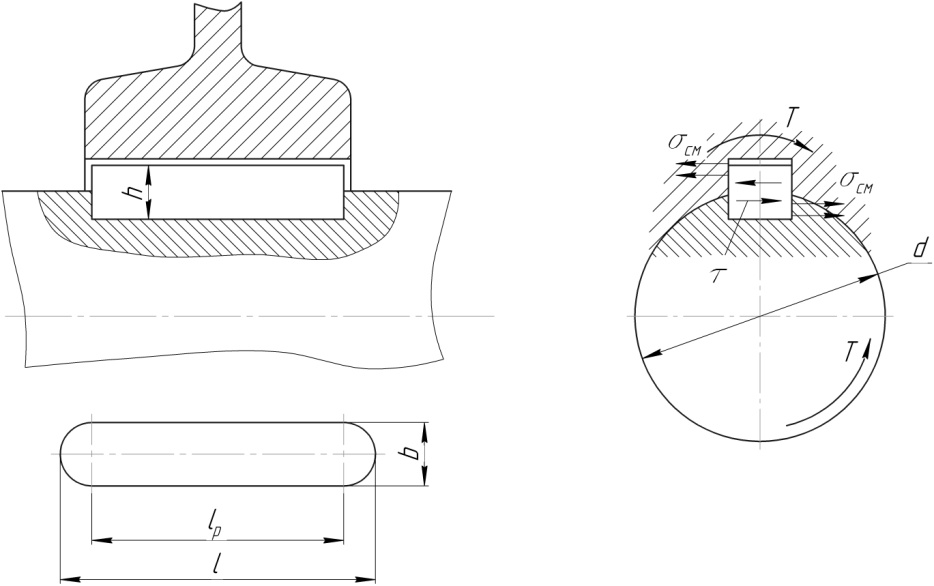

Шпоночные соединения служат для передачи вращающего момента от вала к установленным на нем деталям (зубчатым колесам, шкивам, муфтам и т. д.) или наоборот.

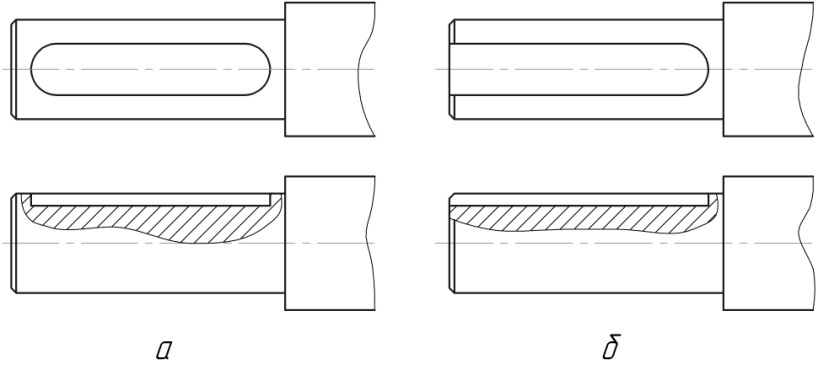

Шпоночные соединения осуществляются с помощью призматических деталей - шпонок, которые устанавливаются в пазах вала и ступицы детали (см. рис. 6.1). Шпоночные пазы на валах получают фрезерованием (дисковой – открытый паз или пальцевой фрезами – глухой паз (рис. 6.5)), а в ступицах — протягиванием или долблением (соответственно долбяком или одношлицевой протяжкой).

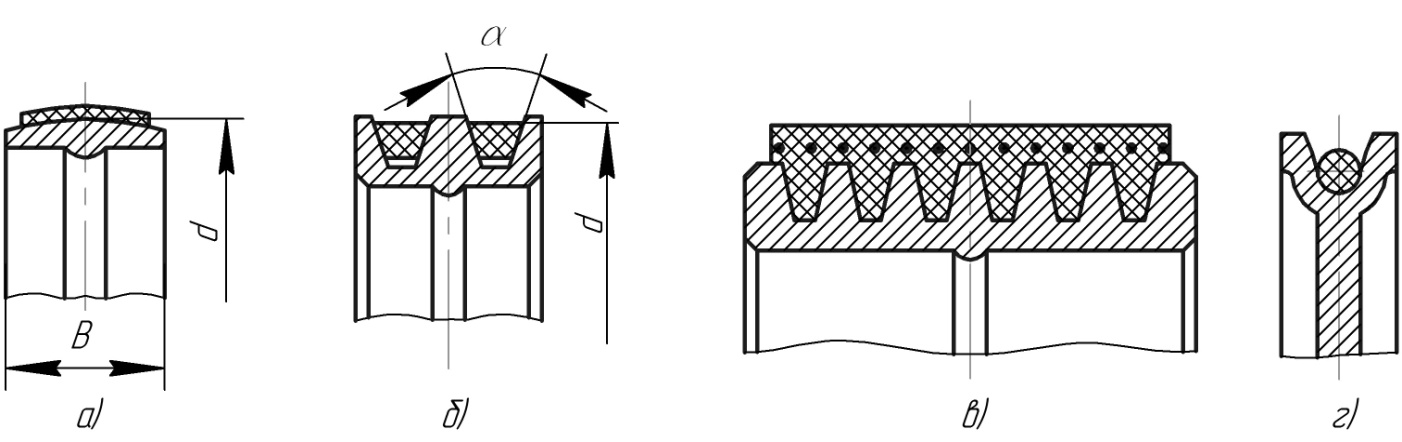

Классификация шпоночных соединений.

1). По возможности перемещения детали шпоночные соединения могут быть:

- подвижными - деталь может перемещаться по валу в осевом направлении (рис. 6.6) шпонки в таком соединении отличаются от обыкновенных большей длиной;

- неподвижными - когда такое перемещение невозможно.

2). По форме шпонки шпоночные соединения делят на:

- призматические (см. рис. 6.2);

- сегментные (см. рис. 6.3);

- клиновые (см. рис. 6.1);

- тангенциальные (в материале лекции не рассматриваются).

Основные типы шпонок стандартизованы.

3). Различают шпоночные соединения:

- напряженные (осуществляются клиновыми и тангенциальными шпонками);

- ненапряженные (осуществляются призматическими и сегментными шпонками).

Шпоночные соединения широко применяют в машиностроении (в том числе и в массовом производстве) для передачи малых нагрузок (при больших нагрузках шпоночный паз сильно ослабляет вал – рекомендуют переходить на шлицевые соединения), возможности размещения длинных ступиц, при необходимости легкой сборки и разборки.

Достоинства шпоночных соединений:

- простота разборки и сборки;

- надежность в эксплуатации;

- компактность и простота конструкции.

Недостатки шпоночных соединений:

- ослабление вала и ступицы шпоночными пазами (в зоне шпоночного паза возникает концентрация напряжений, что ограничивает нагруженность соединения);

- высокие требования к точности выполнения шпоночных пазов;

- необходимость в дополнительных деталях для осевой фиксации зубчатых колес, шкивов и т. п. (например, втулок, проектирование буртиков валов и т.д.).

6.2. Напряженные шпоночные соединения.

Напряженные шпоночные соединения получают при применении клиновых и тангенциальных шпонок. При сборке таких соединений возникают предварительные (монтажные) напряжения.

Клиновые шпонки (ГОСТ 24068—80) представляют собой односкосные клинья с уклоном 1: 100 (см. рис. 6.1), которые ударами молотка забивают в пазы вала и ступицы. При этом создается напряженное соединение, передающее за счет сил трения как вращающий момент, так и осевую силу и препятствующее относительному смещению детали вдоль вала. Рабочими поверхностями клиновых шпонок являются верхняя и нижняя широкие грани. По боковым граням имеется зазор.

Достоинства соединения клиновыми шпонками:

- хорошее восприятие ударных и переменных нагрузок;

- способность воспринимать осевые нагрузки (нет необходимости фиксировать ступицу в осевом направлении).

Недостатки соединения клиновыми шпонками:

- при запрессовке происходит радиальное смещение ступицы по отношению к валу и перекос детали, что вызывает биение.

Из-за наличия биения данные соединения применяют в тихоходных передачах (.), поэтому применение клиновых шпонок ограничено.

6.3. Ненапряженные шпоночные соединения.

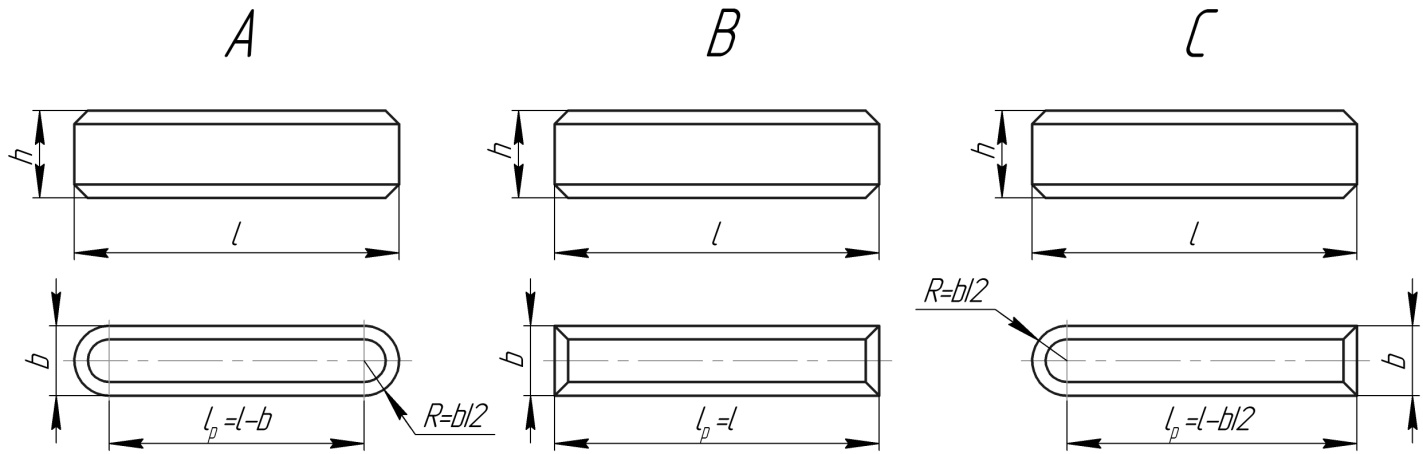

Ненапряженные шпоночные соединения получают при применении призматических и сегментных шпонок. При сборке таких соединений не возникает предварительных напряжений.

Соединения призматическими шпонками (ГОСТ 23360-78) имеют наибольшее распространение, см. рис. 6.2. Шпонку запрессовывают в паз вала (так называемая врезная шпонка). Рабочими поверхностями призматических шпонок являются узкие боковые грани. Для упрощения сборки между шпонкой и ступицей предусмотрен радиальный зазор. Призматические шпонки не удерживают детали от осевого смещения вдоль вала. Для фиксации деталей (колес, шкивов и т.д.) от осевого смещения применяют распорные втулки, проектируют дополнительные ступени вала и т.д.

По форме торцов различают шпонки трех исполнений: со скругленными торцами (А), с плоскими торцами (В), с одним плоским, а другим скругленным торцом (С), см. рис. 6.4.

Достоинства соединений призматическими шпонками:

- простота конструкции и низкая стоимость.

Недостатки соединений призматическими шпонками:

- низкая взаимозаменяемость (необходима ручная подгонка или подбор шпонки по пазу);

- малонадежны при действии ударных, реверсивных и циклических нагрузок.

Ширину и высоту призматических шпонок выбирают в зависимости от посадочного диаметра соединения (диаметра вала). Глубина врезания шпонки в ступицу (в приближенных расчетах) .

Соединения сегментными шпонками (ГОСТ 24071-80) являются разновидностью соединений призматическими шпонками (рис. 6.3). Сегментные шпонки, так же как и призматические, работают боковыми гранями.

Рис.6.4. Типы призматических шпонок.

Достоинства соединений сегментными шпонками:

- простота конструкции, взаимозаменяемость и технологичность (шпонки и пазы для них просты в изготовлении, удобны при монтаже и демонтаже);

- глубокая посадка шпонки предохраняет ее от выворачивания под нагрузкой.

Недостатки соединений сегментными шпонками:

- глубокий паз под шпонку значительно ослабляет вал (поэтому сегментные шпонки применяют для передачи небольших вращающих моментов).

Сегментные шпонки характеризуются шириной и диаметром заготовки . Высота шпонки , длина и расчетная длина .

Рис. 6.5. Шпоночные пазы в валу: закрытый (а) и открытый (б).

Материал шпонок и допускаемые напряжения.

Стандартные шпонки изготавливают из углеродистой или легированной стали с пределом прочности . Величина допускаемых напряжений зависит от режима работы, прочности материала вала и втулки, типа посадки втулки на вал.

Для неподвижных соединений допускают:

при переходных посадках ;

при посадках с натягом .

Меньшие величины для чугунных ступиц и при резких изменениях нагрузки.

В подвижных (в осевом направлении) соединениях допускаемые напряжения значительно снижают в целях предупреждения задира и износа: .

6.4. Расчет шпоночных соединений.

При проектировании шпоночного соединения ширину и высоту шпонок принимают по соответствующему ГОСТу в зависимости от диаметра вала. Длину шпонки принимают в зависимости от длины ступицы и согласовывают с ГОСТом. Достаточность принятых размеров шпонки проверяют расчетом соединения на прочность (проверочный расчет).

На шпоночное соединение действует вращающий момент , вызывающий напряжения среза в шпонке и напряжения смятия на боковых гранях шпонки и пазов ступицы и вала, см. рис. 6.2 (для упрощения расчетов считают, что напряжения смятия равномерно распределены по площади контакта боковых граней шпонок и шпоночных пазов; контактным давлением, возникающим при посадке шпонок в паз вала с натягом, пренебрегают).

Следовательно, призматические шпонки рассчитывают на смятие и срез по следующим формулам:

,

,

где - вращающий момент; - диаметр вала; - ширина шпонки; - рабочая длина шпонки; - глубина врезания шпонки в ступицу; и - расчетное и допускаемое напряжение на смятие для более слабого материала шпоночного соединения (вала, шпонки или ступицы); и - расчетное и допускаемое напряжение на срез для материала шпонки.

Проверочный расчет сегментной шпонки проводится так же, как и для призматической шпонки:

,

,

где - длина шпонки.

У стандартных шпонок размеры поперечного сечения и подобраны таким образом, что прочность соединения определяет напряжение смятия (расчет на срез не проводят).

Если прочность не достаточна, то устанавливают одну или несколько дополнительных шпонок (однако, установка нескольких шпонок сильно ослабляет вал, поэтому в таких случаях шпонки заменяют шлицевыми соединениями или соединением с натягом).

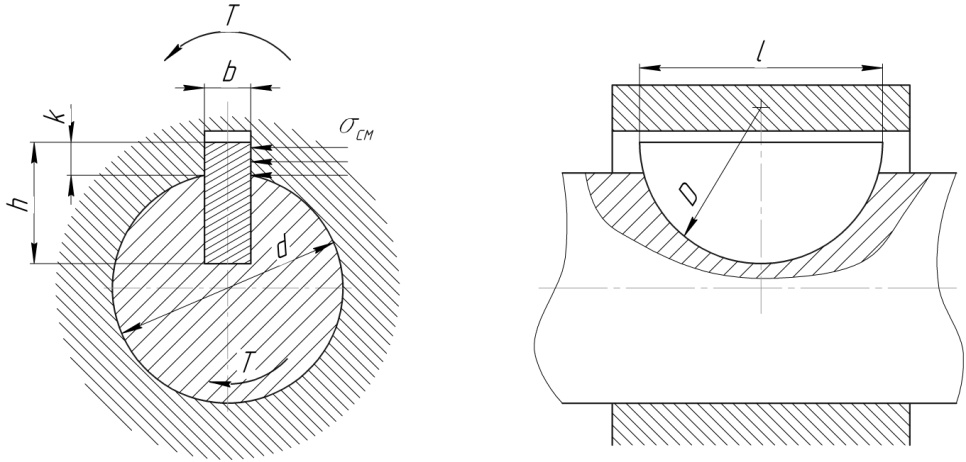

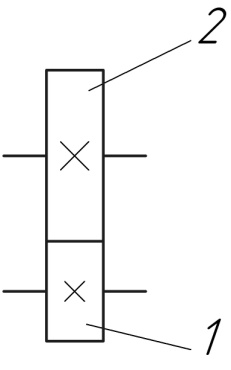

6.5. Шлицевые соединения.

Для соединения ступицы с валом помимо шпонок и натяга часто используют выступы на валу, называемые шлицами (зубьями), которые входят в соответствующие пазы ступицы. Такое соединение ступицы с валом называется шлицевым или зубчатым и предназначено для передачи вращающего момента между валом и деталью. Шлицевые соединения относятся к разъемным; размеры соединений, а также допуски на них стандартизованы.

Зубья (шлицы) на валах получают фрезерованием, строганием или накатыванием, зубья в отверстиях - протягиванием или долблением.

Классификация шлицевых соединений.

1). По характеру соединения шлицевые соединения могут быть:

- подвижными - деталь может перемещаться по валу в осевом направлении (например, перемещение зубчатых колес в коробках передач станков, автомобилей и т.д.);

- неподвижными - для закрепления детали на валу (см. рис. 6.7).

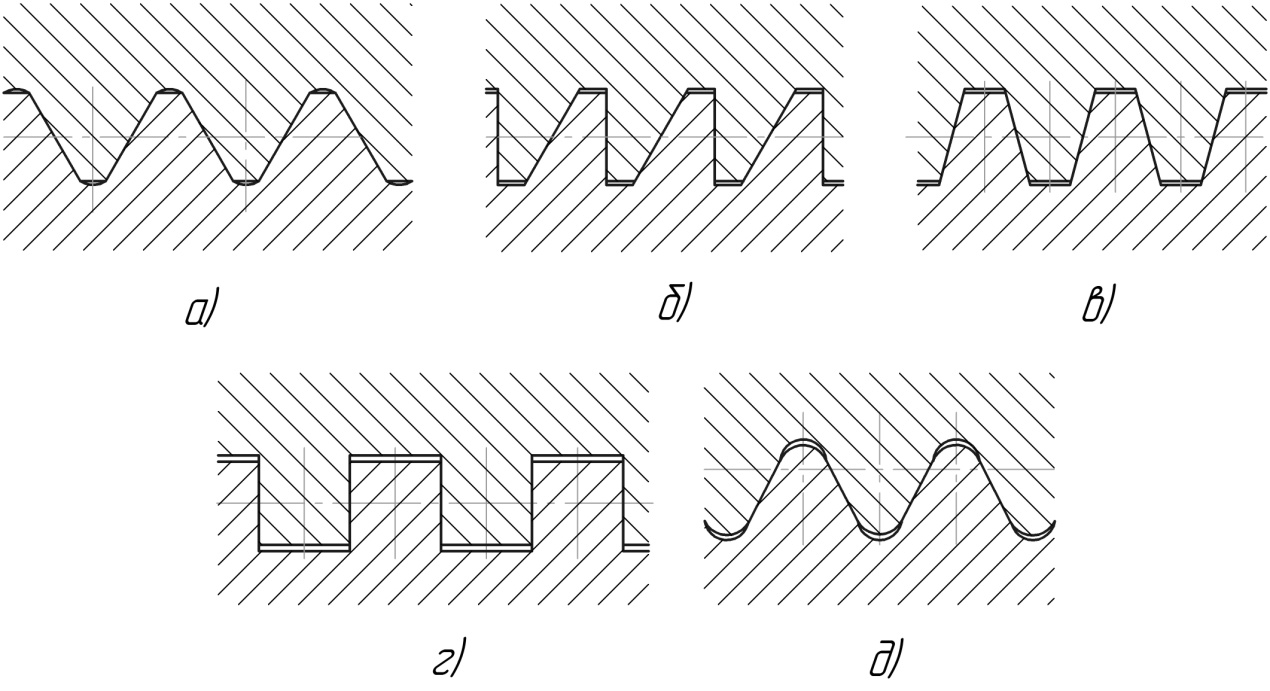

2). По форме профиля зубьев шлицевые соединения делят на:

- прямобочные (см. рис. 6.7);

- эвольвентные (рис. 6.8);

- треугольные (рис. 6.9).

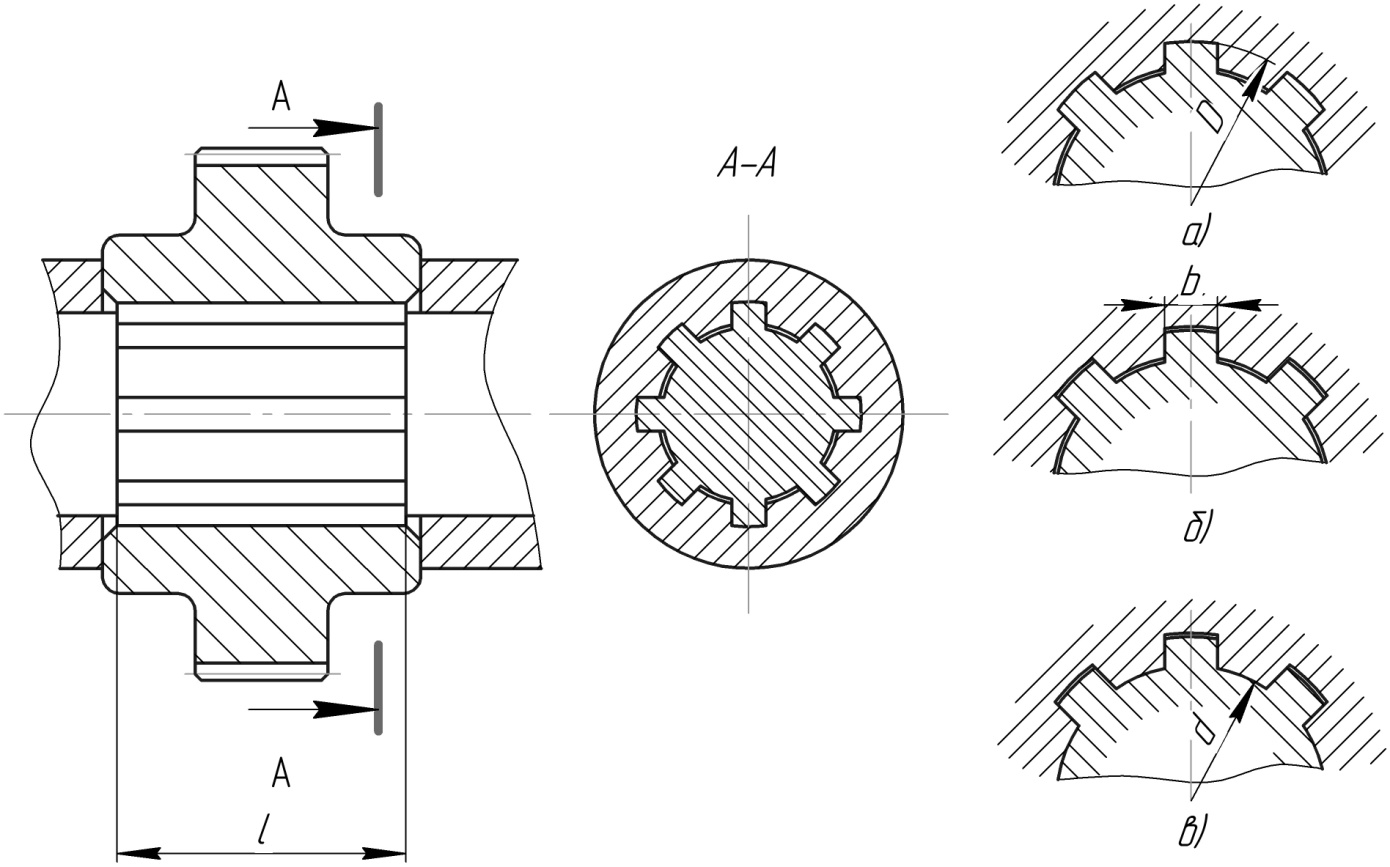

Рис. 6.7.

3). По способу центрирования (обеспечения совпадения геометрических осей вала и ступицы) ступицы относительно вала:

- с центрированием по наружному диаметру (рис. 6.7, а);

- с центрированием по внутреннему диаметру (рис. 6.7, в);

- с центрированием по боковым поверхностям зубьев (рис. 6.7, б).

При этом зазор в контакте поверхностей: центрирующих практически отсутствует, нецентрирующих – значительный.

Достоинства шлицевых соединений по сравнению со шпоночными:

- передача больших нагрузок (благодаря большой площади контакта зубьев);

- лучшее центрирование соединяемых деталей (вала и ступицы);

- возможность работы при больших скоростях;

- меньшее число деталей соединения (две детали), меньшая длина ступицы и меньшие радиальные размеры.

Недостатки шлицевых соединений:

- сложная технология изготовления, а, следовательно, более высокая стоимость.

6.6. Соединения с прямобочным профилем зубьев.

Соединения с прямобочными зубьями применяются в неподвижных и подвижных соединениях ( шлицевых соединений используемых в машиностроении имеют прямобочный профиль зубьев), см. рис. 6.7. В прямобочных соединениях (ГОСТ 1139-80) зубья вала имеют постоянную толщину и расположены в радиальном направлении, они входят во впадины соответствующей формы в ступице. Стандартом предусмотрены три серии соединений с прямобочным профилем зубьев: легкая, средняя и тяжелая. Они отличаются высотой и числом зубьев (число зубьев от 6 до 20). У соединений тяжелой серии зубья выше, а их число больше, что позволяет передавать большие нагрузки. Соединения с прямобочным профилем применяют с центрированием ступицы по наружному и внутреннему диаметрам и боковым поверхностям шлицев.

Центрирование по боковым поверхностям (рис. 6.7, б) обеспечивает более равномерное распределение нагрузки по зубьям, но снижает точность центрирования ступицы на валу. Поэтому оно применяется при невысоких требованиях к соосности и для передачи значительных и переменных по значению или направлению вращающих моментов (например, в шлицевых соединениях карданных валов автомобилей). Центрирование по наружному (рис. 6.7, а) или внутреннему диаметру (рис. 6.7, в) более точное, поэтому эти виды соединений применяют в тех случаях, когда требуется повышенная точность совпадения геометрических осей соединяемых деталей (например, соединение зубчатого или червячного колеса с валом).

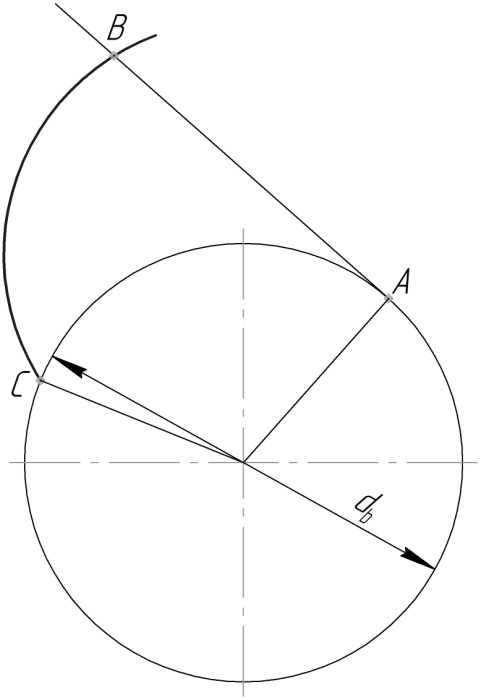

6.7. Соединения с эвольвентными зубьями.

Соединения с эвольвентными зубьями (ГОСТ 6033-80), так же как и с прямобочными зубьями, применяются в неподвижных и подвижных соединениях, см. рис. 6.8. Боковая поверхность выступов очерчена по эвольвенте (как профиль зубьев зубчатых колес). Отличие данного профиля заключается в большем угле зацепления () и меньшей высоте выступа (равна модулю), что связано с отсутствием перекатывания.

Рис. 6.8.

Применяют центрирование по боковым поверхностям зубьев (рис. 6.8, а), реже по наружному диаметру (рис. 6.8, б); данные соединения имеют высокую точность центрирования.

Достоинства эвольвентных шлицевых соединений по сравнению с прямобочными:

- повышенная прочность эвольвентных зубьев (в связи с утолщением выступа к основанию и наличием галтели);

- большая нагрузочная способность вследствие большей площади контакта и большего количества зубьев (от 6 до 82);

- технологичность изготовления (в производстве требуется меньшая номенклатура инструментов).

Недостатки эвольвентных шлицевых соединений:

- дороговизна изготовления (вследствие сложности используемых инструментов).

Соединения с эвольвентными зубьями применяют в основном для передачи больших вращающих моментов.

6.8. Соединения с треугольным профилем.

Шлицевые соединения треугольного профиля применяют в неподвижных соединениях, см. рис. 6.9. Изготавливают по отраслевым нормалям (например, ОСТ 100092-73). Обычно соединения имеют большое число мелких выступов-зубьев (число зубьев ; модуль ). Выступы выполняют как на цилиндрических, так и на конических поверхностях. Применяют центрирование только по боковым поверхностям, точность центрирования невысокая.

Соединения с треугольным профилем применяют для передачи небольших вращающих моментов тонкостенными ступицами, пустотелыми валами, а так же в соединениях торсионных валов, стальных валов со ступицами из легких сплавов, в приводах управления.

Шлицевые валы и ступицы изготавливают из среднеуглеродистых и легированных сталей с временным сопротивлением МПа.

6.9. Расчет шлицевых соединений.

Основными критериями работоспособности шлицевых соединений являются сопротивление рабочих поверхностей смятию и изнашиванию.

Изнашивание боковых поверхностей зубьев обусловлено микроперемещениями (взаимным относительным скольжением) деталей соединения при действии изгибающего и вращающего моментов или несовпадения осей вращения (из-за наличия зазоров, погрешностей изготовления и монтажа).

Пути повышения износостойкости:

- увеличение твердости контактирующих поверхностей;

- уменьшение зазоров;

- применение соответствующей смазки.

Число и размеры поперечного сечения шлицев принимают в зависимости от диаметра вала по соответствующему ГОСТу. Длина шлицев определяется длиной ступицы, а если ступица подвижная, то ходом ее перемещения.

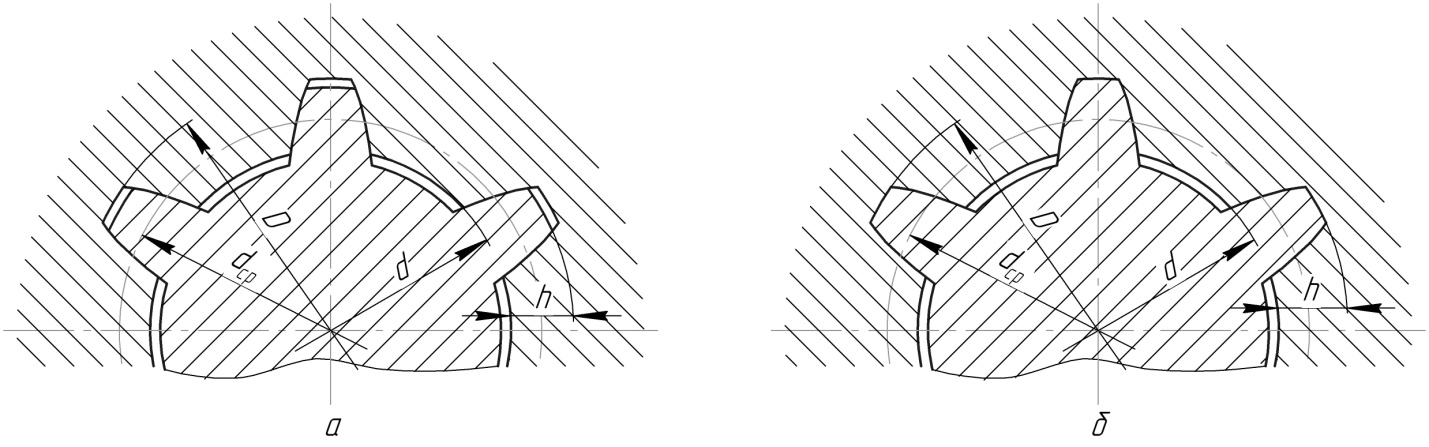

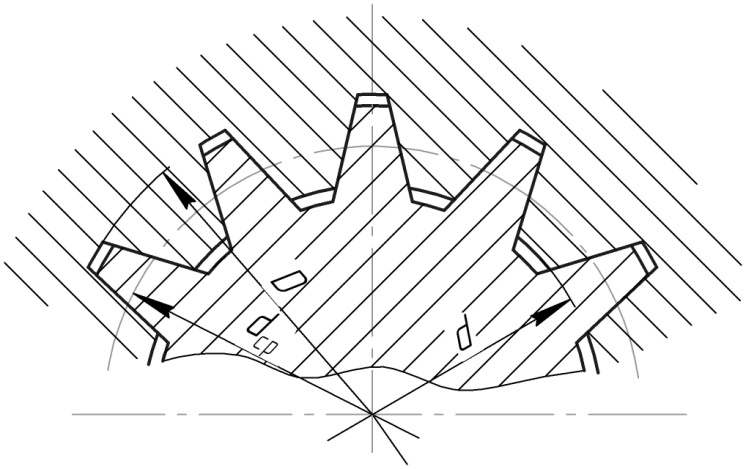

Упрощенный (приближенный) расчет шлицевых соединений по критерию смятия является основным для шлицевых соединений (обычно проводится как проверочный). При приближенном расчете предполагают, что напряжения смятия на рабочих поверхностях распределены равномерно, см. рис. 6.10:

,

где - расчетный вращающий момент (наибольший из длительно действующих моментов при переменном режиме нагружения), Н·м; – коэффициент, учитывающий неравномерность распределения нагрузки между выступами (зависит от точности изготовления), ; - средний диаметр соединения, мм; - число зубьев; - рабочая высота выступа, мм; - длина соединения, мм; - допускаемые напряжения смятия, МПа.

Для прямобочного профиля:

; ,

где - наружный диаметр зубьев вала; - внутренний диаметр ступицы; - размер фаски.

Для эвольвентного профиля:

; ,

где - модуль зубьев соединения.

Для зубьев треугольного профиля:

; .

Если расчетное напряжение превышает допускаемое более, чем на 5%, то увеличивают длину ступицы, изменяют размеры, термообработку и повторяют проверочный расчет.

Неточности расчета (из-за принятых допущений) компенсируют выбором допускаемых напряжений смятия , установленных с учетом опыта эксплуатации. Допускаемое напряжение на смятие шлицевого соединения принимают: МПа, причем большие значения применяют при тяжелых условиях эксплуатации (знакопеременной нагрузке, отсутствии смазки и т.д.).

Лекция 7.

Резьбовые соединения.

В материал лекции входит: резьбовые соединения, классификация резьб. Основные геометрические параметры резьб. Соотношение сил в винтовой паре. Условие самоторможения. КПД винтовой пары.

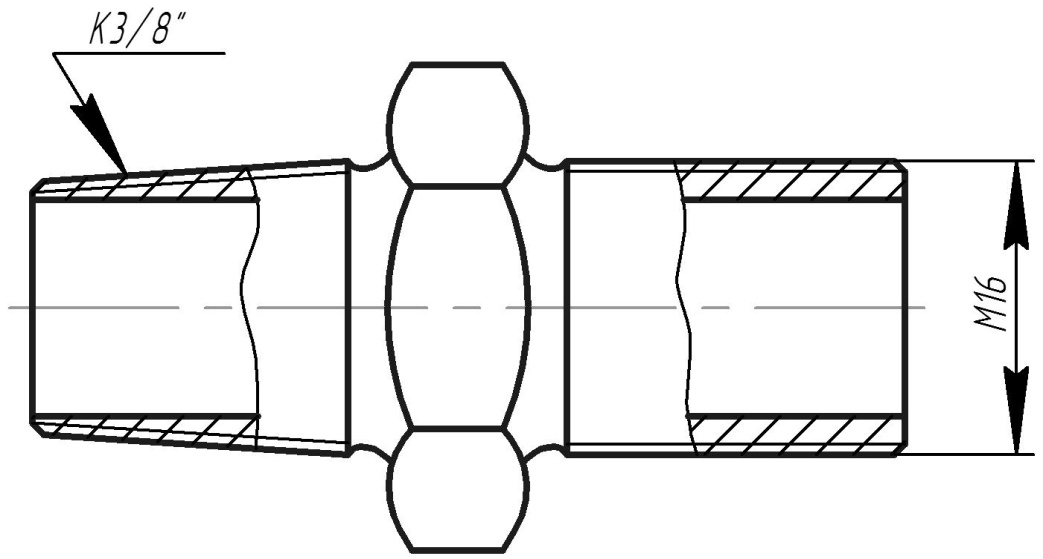

Резьбовые соединения являются наиболее распространенными разборными соединениями используемыми в машиностроении (болты, винты, шпильки, гайки и т. д.). Резьбовое соединение образуют две детали: у одной из которых на наружной, а у другой на внутренней поверхности выполнены расположенные по винтовой линии выступы – соответственно наружная и внутренняя резьбы.

Резьба – чередующиеся выступы и впадины, расположенные по винтовой линии на телах вращения, для соединения, уплотнения деталей или обеспечения перемещений одной детали по другой.

Достоинства резьбовых соединений:

- обеспечивают возможность многократной сборки – разборки.

- простота конструкции.

- низкая стоимость.

- высокая степень унификации и стандартизации.

- возможность создания больших осевых усилий.

- возможность самоторможения (исключает саморазвинчивание).

Недостатки резьбовых соединений:

- высокая концентрация напряжений в витках резьбы и как следствие этого – плохое восприятие вибраций (циклических нагрузок).

Винтовая линия.

Винтовая линия – линия, образованная на боковой поверхности прямого кругового цилиндра точкой, перемещающейся таким образом, что отношение между ее осевым перемещение а и соответствующим угловым перемещением постоянно, но не равно нулю или бесконечности.

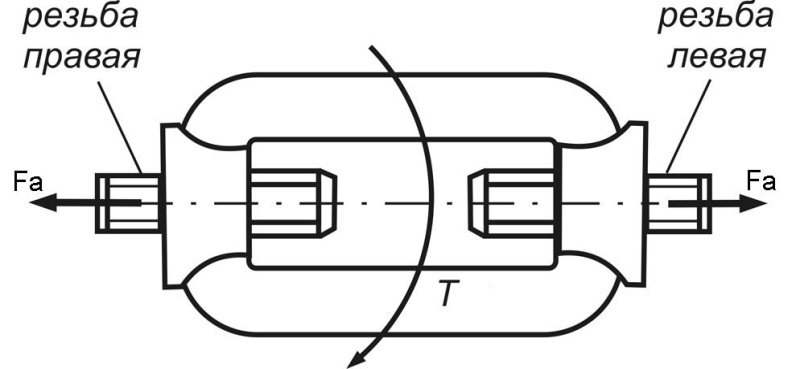

Рис. 10.1. Параметры винтовой линии.

Осевое перемещение , при условии ,

где k - коэффициент пропорциональности.

Осевое перемещение, соответствующее полному обороту , называют шагом или ходом винтовой линии.

Угол подъема винтовой линии: ,

где d - диаметр окружности основания цилиндра.

При перемещении по боковой поверхности цилиндра нескольких точек, равномерно расположенных по окружности основания, получают несколько (n) винтовых линий.

Представим теперь, что по винтовой линии перемещают контур какой-либо фигуры (треугольника, трапеции), лежащей в плоскости, проходящей через ось цилиндра. Каждая точка контура, выступающая над поверхностью цилиндра, при этом описывает линию с одинаковым шагом – формирует винтовую поверхность витка резьбы соответствующего профиля.

Классификация резьбовых соединений.

1). По форме образующих поверхностей (см. рис. 10.2.):

а). цилиндрические;

б). конические (для герметичных изделий).

Рис. 10.2. Пример конической и цилиндрической резьб.

2). По форме профиля витков:

а). с треугольным профилем (метрическая резьба) (рис. 10.3., а);

б). упорная (рис. 10.3., б);

в). трапецеидальная резьба (рис. 10.3., в);

г). с прямоугольным профилем (рис. 10.3., г);

д). круглая резьба (в тонкостенных изделиях и для соединения неметаллов) (рис. 10.3., д).

Рис. 10.3. Типы резьб в зависимости от профиля.

3). По направлению линии витков:

а). правая;

б). левая.

4). По числу заходов винтовой линии:

а). однозаходная;

б). многозаходная (одно-, двух- и т.д.).

5). По назначению:

а). крепежные (метрическая);

б). крепежно-уплотнительная (трубная цилиндрическая);

в). ходовая (упорная).

Метрическая резьба.

Основные параметры метрической резьбы.

Рис. 10.4. Основные параметры метрической резьбы.

d - наружный диаметр наружной резьбы (номинальный диаметр резьбы);

- внутренний диаметр наружной резьбы;

- средний диаметр (ширина впадины равна ширине выступа);

- внутренний диаметр наружной резьбы по впадине;

- угол профиля резьбы;

- шаг резьбы, т.е. расстояние между одноименными сторонами соседних профилей, измеренное в направлении оси резьбы;

- ход резьбы, т.е. расстояние между одноименными сторонами одного и того же витка в осевом направлении (для однозаходной резьбы ; для многозаходной , где z – число заходов);

- теоретическая высота профиля;

- рабочая высота профиля;

, и - соответственно наружный, внутренний и средний диаметры внутренней резьбы;

- угол подъема резьбы (винтовой линии).

Угол подъема резьбы определяют на среднем диаметре (угол подъема больше на меньшем диаметре):

.

Резьба одного номинального диаметра может иметь разные шаги (крупный и мелкий). Меньшему шагу соответствует больший внутренний диаметр . Для крепежных деталей желательно применять резьбы с крупным шагом. Резьбы с мелким шагом меньше ослабляют деталь, их отличает повышенное самоторможение, т.к. при малом шаге угол подъема мал (пример обозначения резьбы с мелким шагом: ). Мелкие резьбы применяют в резьбовых соединениях, подверженных действию переменных нагрузок, а также в тонкостенных и мелких деталях.

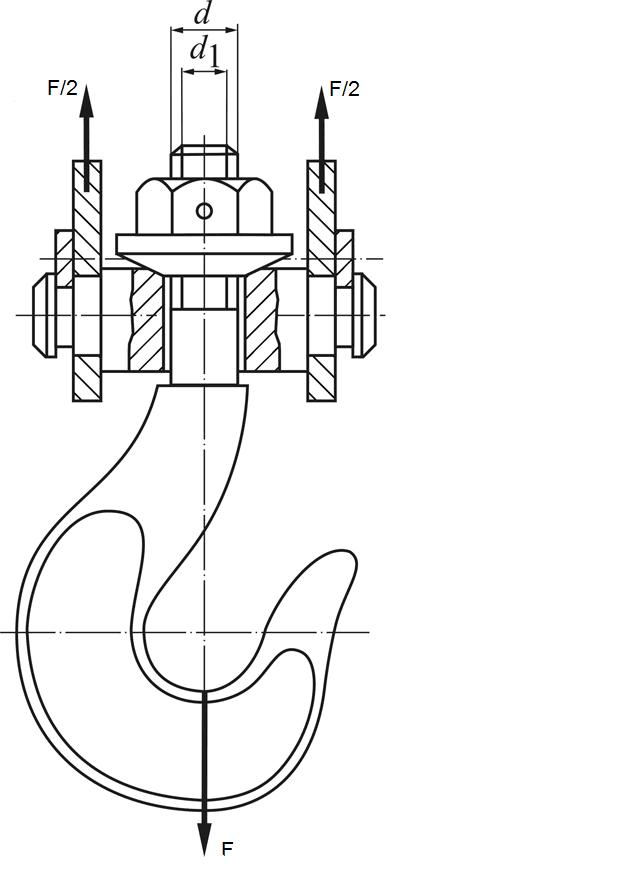

Соотношение сил в винтовой паре.

Рис. 10.5.

Если винт нагружен осевой силой F , то для завинчивания гайки к ключу необходимо приложить момент завинчивания , а к стержню винта - реактивный момент (момент сил трения в резьбе), который удерживает стержень от вращения (рис. 10.5.):

,

где - момент сил трения на опорном торце гайки.

Принимаем приведенный радиус сил трения на опорном торце гайки равным , при этом:

,

где ; - наружный диаметр опорного торца гайки; - диаметр отверстия под винт; f – коэффициент трения на торце гайки.

Рис. 10.6. Силы в винтовой паре: а – при завинчивании; б – при развинчивании.

Момент сил трения в резьбе определим, рассматривая гайку как ползун, поднимающийся по виткам резьбы, как по наклонной плоскости (рис. 10.6., а). Ползун находится в равновесии, если равнодействующая системы внешних сил отклонена от нормали n-n на угол трения . В нашем случае внешними являются осевая сила и окружная сила .

Из прямоугольного треугольника получим:

;

,

где - угол подъема резьбы.

- приведенный угол трения в резьбе; - приведенный коэффициент трения в резьбе.

;

.

Получим:

.

При отвинчивании гайки окружная сила и силы трения меняют направление (рис. 10.6., б). При этом получим:

.

Момент отвинчивания с учетом трения на торце гайки:

.

Таким образом стержень винта не только растягивается силой , но и закручивается моментом .

Условие самоторможения резьбы.

Самоторможение – это отсутствие самопроизвольного движения гайки под действием осевой нагрузки.

Запишем условие самоторможения резьбы без учета трения на торце гайки:

.

При =0,1…0,3 , следовательно, все крепежные резьбы - самотормозящие. Данные значения справедливы только при статических нагрузках. При переменных нагрузках и вибрациях (вследствие взаимных микросмещений поверхностей трения) коэффициент трения значительно снижается (до 0,02 и ниже). При невыполнении условия самоторможения происходит самоотвинчивание.

Для предотвращения самоотвинчивания увеличивают трение между гайкой и деталью (с помощью шайбы или жестко соединяют гайку с деталью, или гайку с болтом).

КПД винтовой пары.

Определяют отношением полезной работы на винте к затраченной работе за один оборот винта или гайки.

;

;

.

Для крепежных резьб понятие КПД не имеет смысла, а для резьбовой пары передачи винт-гайка стремятся получить высокие значения КПД.

Методы повышения КПД винтовой пары:

- КПД возрастает с увеличением угла подъема резьбы , для этого применяют многозаходную резьбу;

- КПД возрастает с уменьшением приведенного угла трения , для этого применяют резьбы с малым углом наклона рабочей грани профиля и снижают коэффициент трения f (используют смазочный материал, используют для деталей пары антифрикционные материалы (бронза и др.)).

Распределение нагрузки по виткам резьбы.

Рис. 10.7. Распределение нагрузки по виткам резьбы.

Данная задача была впервые решена русским инженером Жуковским Н.Е. в 1902г.

Учет распределения нагрузки по виткам имеет значение при определении высоты гайки.

Осевая нагрузка винта передается через резьбу гайке (рис. 10.7.). Каждый виток резьбы нагружается силами , где z - число витков резьбы гайки.

.

В общем случае не равны между собой, т.е. нагрузка между витками распределяется неравномерно, что особенно опасно при переменных нагрузках:

;

;

…;

.