Разработка технологического процесса изготовления детали сборочного изделия с использованием СNС станков и средств автоматизации

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ АВТОНОМНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО

ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ «МИСиС»

_____________________________________________________________________________

ИНСТИТУТ ______________________«ЭКОТЕХНОЛОГИЙ И ИНЖИНИРИНГА_____________________________

КАФЕДРА _____________ «ТЕХНОЛОГИЯ ХУДОЖЕСТВЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ»___________________

КУРСОВОЙ ПРОЕКТ

Тема

«Разработка технологического процесса изготовления детали

сборочного изделия с использованием СNС станков и средств автоматизации»

Москва 2014г.

Содержание

- АНАЛИЗ ИСХОДНЫХ ДАННЫХ ПРОЕКТИРУЕМОГО ИЗДЕЛИЯ

- Описание служебного назначения изделия, состава сборочных единиц и входящих деталей.

- Выбор и обоснование спектра используемых в конструкции изделия материалов (для деталей из природного камня, для декоративных деталей из металла, материалы стандартных изделий, материалы клеевых соединений, материалы защитных покрытий).

- Оценка технологических показателей конструкции изделия.

- Технический анализ рабочего чертежа детали и его корректировка в соответствии со стандартами ЕСКД.

- ОПРЕДЕЛЕНИЕ ТИПА ПРОИЗВОДСТВА.

- Расчет массы детали и изделия (расчет выполняется в программе КОМПАС - График).

- ВЫБОР ТЕХНОЛОГИЧЕСКИХ БАЗ. РАЗРАБОТКА СХЕМ БАЗИРОВАНИЯ ЗАГОТОВКИ.

- РАСЧЕТ РАЗМЕРОВ ЗАГОТОВКИ. ОПРЕДЕЛЕНИЕ ПРИПУСКОВ НА ОБРАБОТКУ ПОВЕРХНОСТИ РАСЧЕТНО-АНАЛИТИЧЕСКИМ МЕТОДОМ. РАЗРАБОТКА ЧЕРТЕЖА ЗАГОТОВКИ.

- РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО МАРШРУТА ОБРАБОТКИ ДЕТАЛИ.

- Выбор методов и последовательности обработки элементарных поверхностей.

- Выбор оборудования и технологической оснастки, марки материала и конструкции режущих инструментов, измерительных средств.

- Основные операции технологического процесса. Выбор режимов механической обработки.

- НОРМИРОВАНИЕ РАЗРАБОТАННОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА.

- Расчет основного и вспомогательного времени на переходы.

- Расчет штучного времени изготовления детали.

- РАЗРАБОТКА ХУДОЖЕСТВЕННОГО РЕЛЬЕФА В ПРОГРАММЕ «ARTCAMPro» С ПОСЛЕДУЮЩИМ ЕГО НАНЕСЕНИЕМ НА ПОВЕРХНОСТЬ ДЕТАЛИ ИЗДЕЛИЯ

- РАСЧЕТ ТЕХНОЛОГИЧЕСКОЙ СЕБЕСТОИМОСТИ ИЗГОТОВЛЕНИЯ ДЕТАЛИ И ИЗДЕЛИЯ. РАСЧЕТ КЗ.О., ПРЕДЛОЖЕНИЯ ПО ОПТИМИЗАЦИИ РАЗРАБОТАННОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА.

- Заключение

- Список литературы

ВВЕДЕНИЕ

Люди с давних пор вели счет времени. Время сначала измеряли с помощью солнечных часов, позднее с помощью огненных часов (для измерения ночного времени -- по сгоревшей свече или количеству масла). В Древнем Египте, в Риме были изобретены водяные часы, затем песочные. В 936 г. появились механические часы (приводились в движение энергией падающих гирь). В XV в. X. Гюйгенс создал конструкцию маятниковых часов, он же изобрел балансовый регулятор, который позволил создать наручные и карманные часы. В России в 1767 г. оригинальные часы «яичной фигуры» сконструировал изобретатель и конструктор И. П. Кулибин.

Т. И. Волосков (1729--1806) создал часы исключительной сложности, они показывали год, месяц, число, фазы Луны, положение Солнца относительно главных созвездий и др.

Предметом исследования и разработки в технологии изготовления функционально-декоративных художественных изделий являются виды обработки, выбор заготовок, качество обра�батываемых поверхностей, точность обработки деталей (сборочных единиц), припуски на них, установка (базирование и закрепление) заготовок на станках, способы механической обработки поверхностей, методы изготовления типо�вых деталей, процессы сборки, конструирование приспособлений.

Основные направления развития современной технологии: пере�ход от дискретных к непрерывным, автоматизированным технологи�ческим процессам; моделирование технологических процессов на ос�нове САD-САЕ-САМ систем; внедрение малоотходных и безотход�ных технологий; повышение точности п производительности техно�логических процессов; создание гибких производственных систем.

- АНАЛИЗ ИСХОДНЫХ ДАННЫХ ПРОЕКТИРУЕМОГО ИЗДЕЛИЯ

1.1 Описание служебного назначения изделия, состава сборочных единиц и входящих деталей.

Часы — прибор для определения текущего времени суток и измерения продолжительности временных интервалов в единицах, меньших чем одни сутки.

Часы состоят из корпуса, механизма и циферблата со стрелками или электрического цифрового индикатора. Корпус служит для размещения механизма часов и его защиты от воздействия внешних факторов и загрязнения. По форме и конструкции корпуса часов бывают разнообразными. Для изготовления корпуса обычно используют металлы либо их сплавы: бронзу или латунь, которые могут быть покрыты позолотой, никелем, хромом; нержавеющую сталь; титан; алюминий; драгоценные металлы: серебро, золото, платину, а также пластик; керамику; карбиды титана или вольфрама; натуральный камень; сапфир; дерево, резину. Часы с прозрачным циферблатом и задней крышкой, сквозь которые виден механизм, получили название «скелетон». В качестве часового стекла обычно используется прозрачный пластик, минеральное или сапфировое стекло.

Таблица 1

Спецификация деталей изделия «Часы»

|

№

|

Конфигурация деталей изделия

|

Наименование

|

Количество деталей в изделии, шт.

|

- ОСНОВНЫЕ ДЕТАЛИ

|

|

1.1

|

|

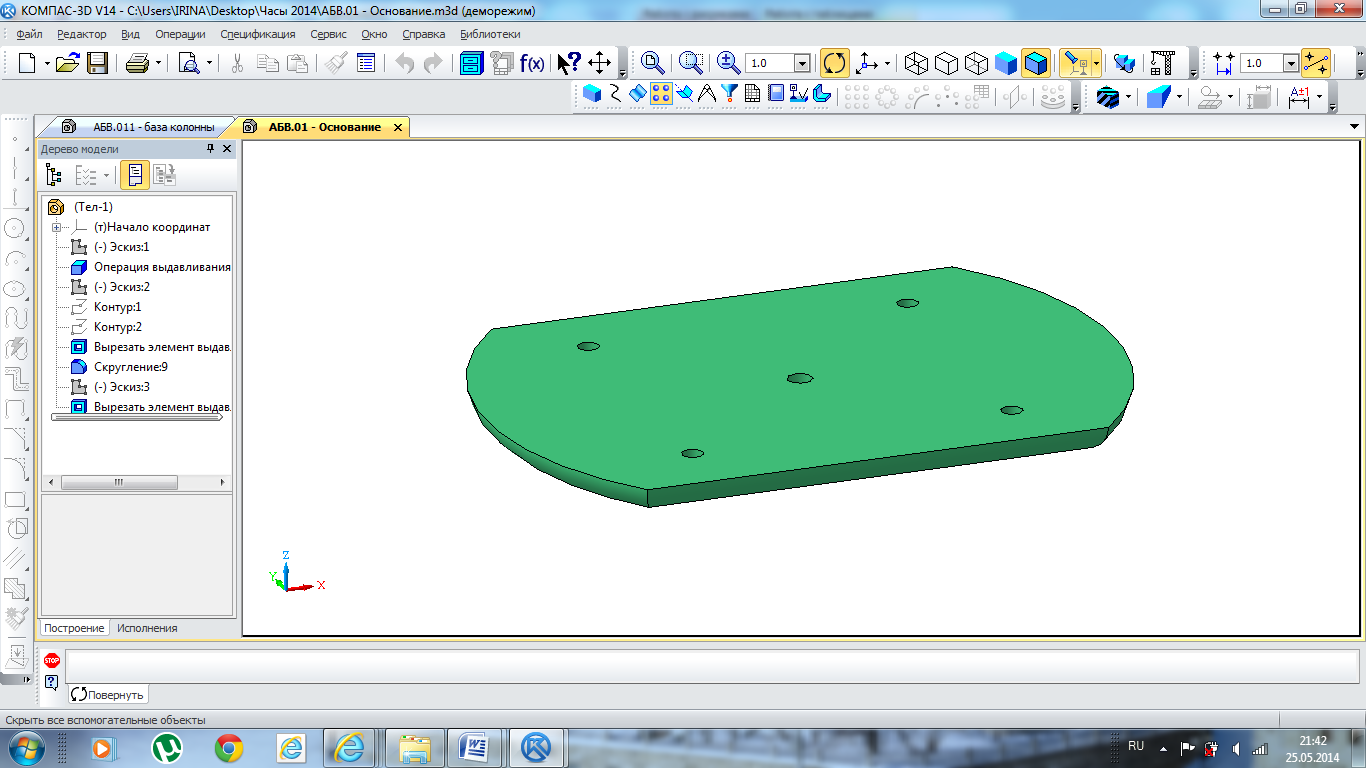

Основание (Крышка)

|

2

|

|

1.2

|

|

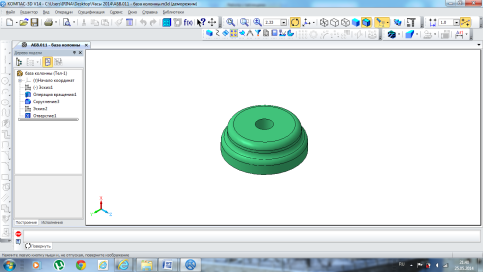

База колонны

|

8

|

|

1.3

|

|

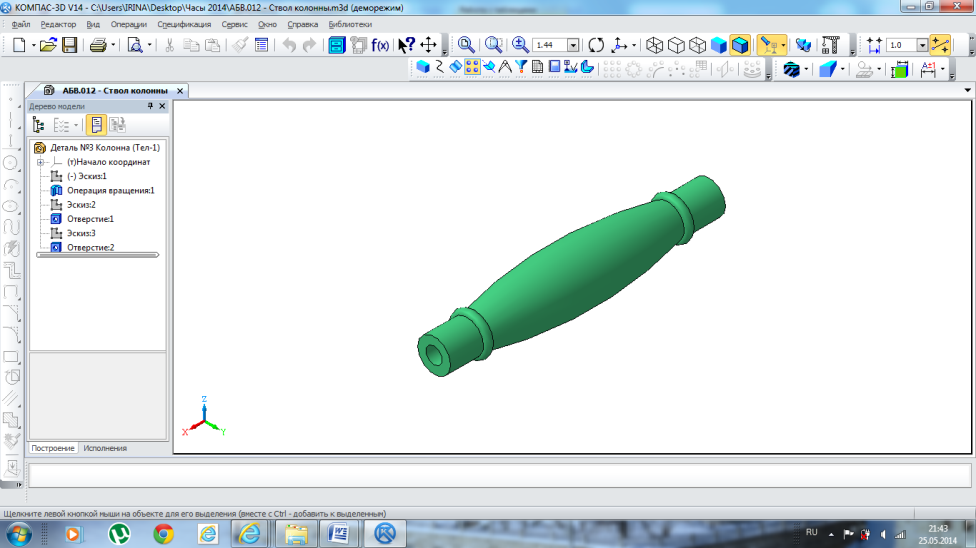

Колонна

|

4

|

|

1.4

|

|

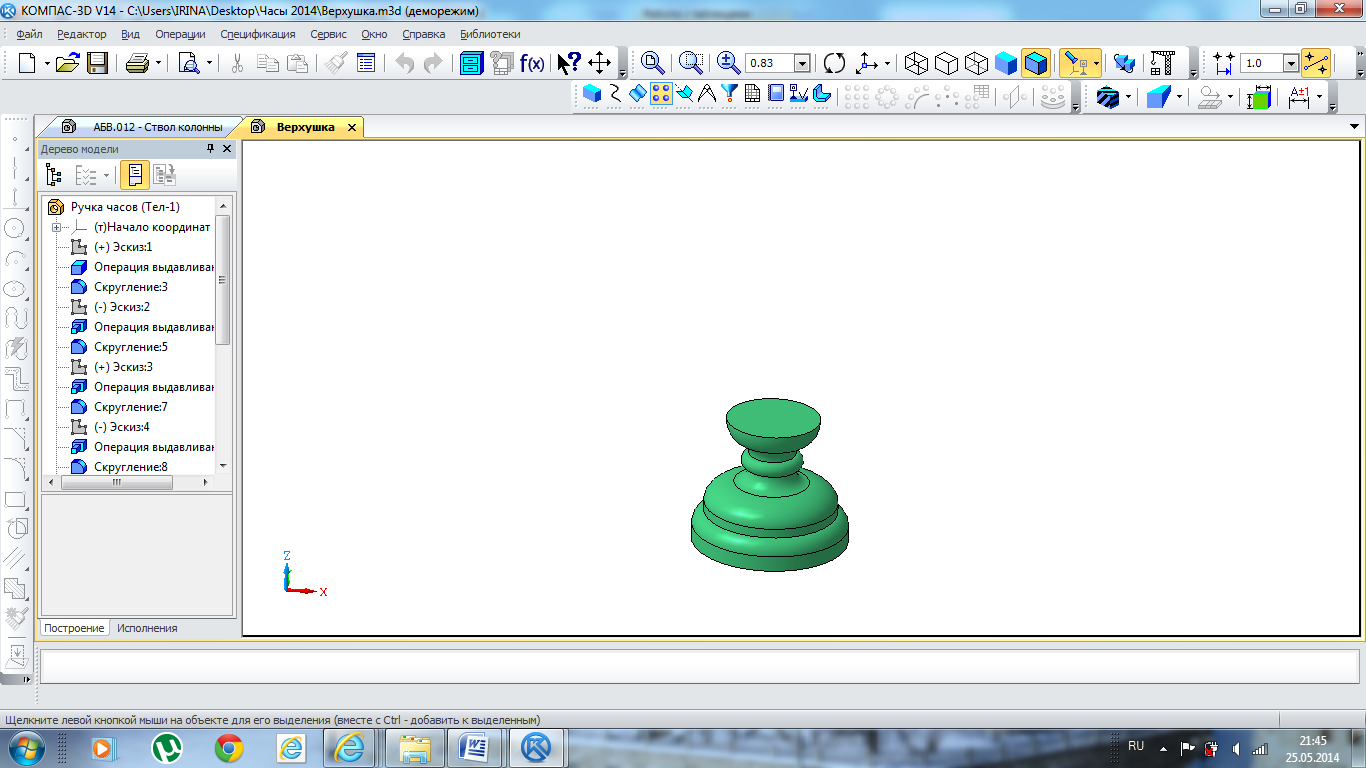

Ручка

|

1

|

|

1.5

|

|

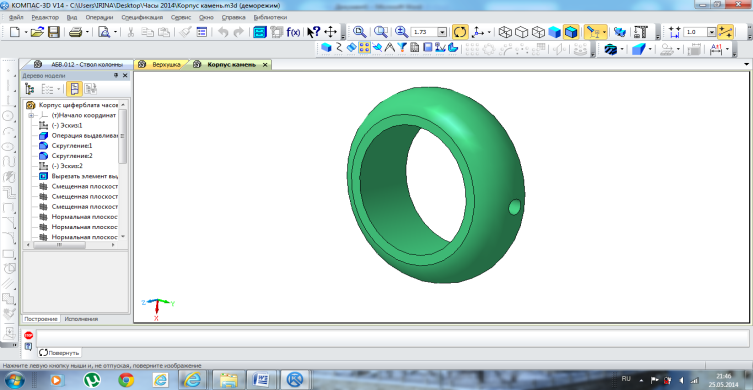

Корпус

|

1

|

|

Итого

|

16

|

- ФУРНИТУРА (ДОПОЛНИТЕЛЬНЫЕ ДЕТАЛИ)

|

|

2.1

|

|

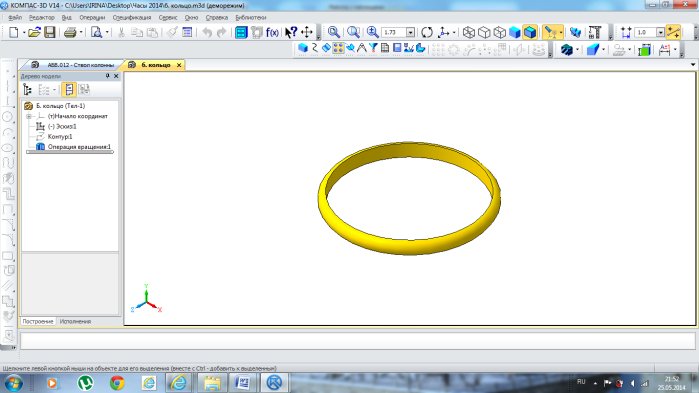

Большое кольцо

(к сборочной единице «Ручка»)

|

1

|

|

2.2

|

|

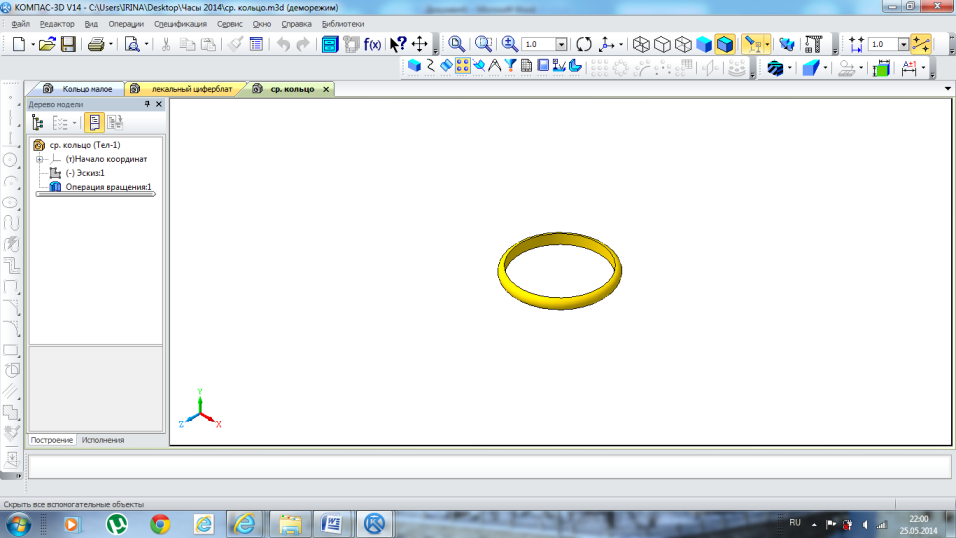

Среднее кольцо

(к сборочной единице «Ручка»)

|

1

|

|

2.3

|

|

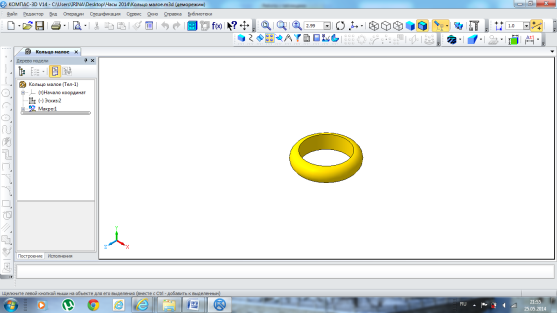

Малое кольцо

(к сборочной единице «Колонна»)

|

24

|

|

2.4

|

|

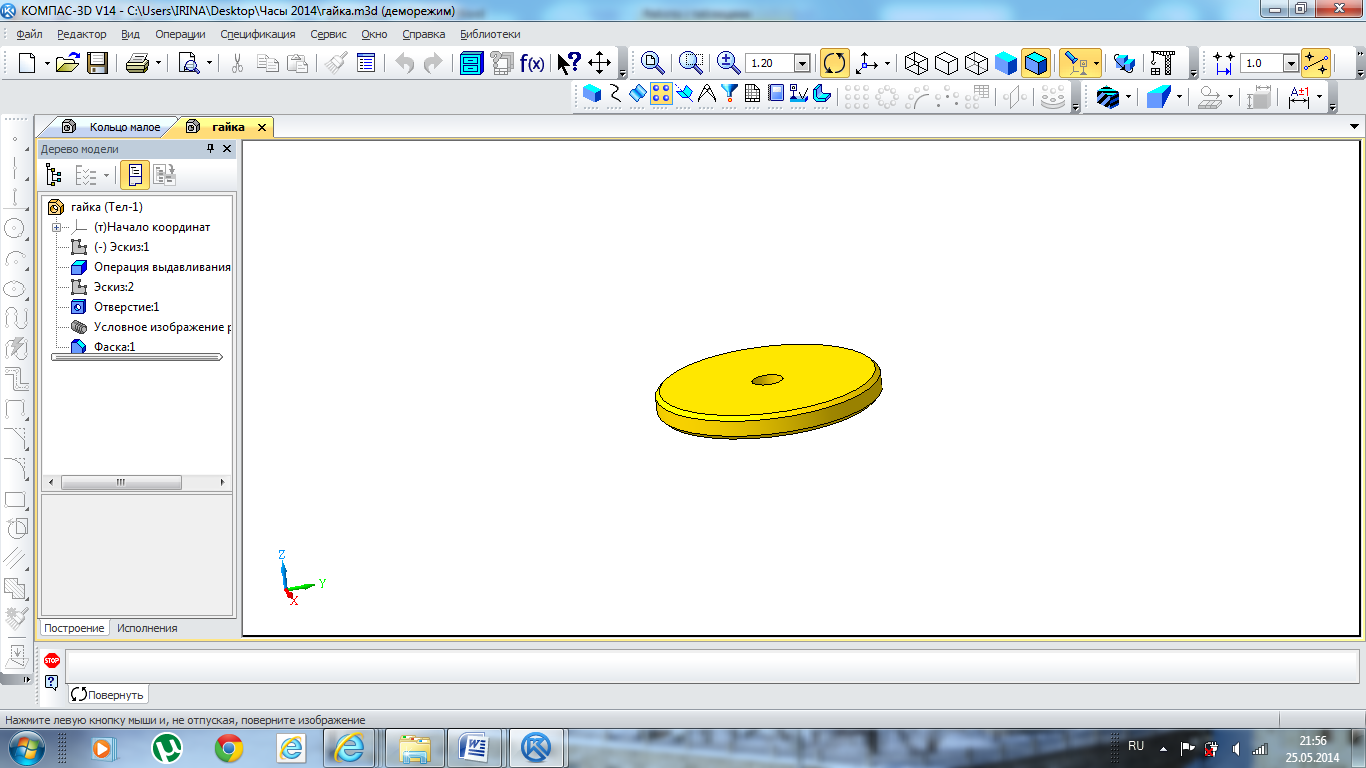

Большая декоративная гайка

|

1

|

|

2.5

|

|

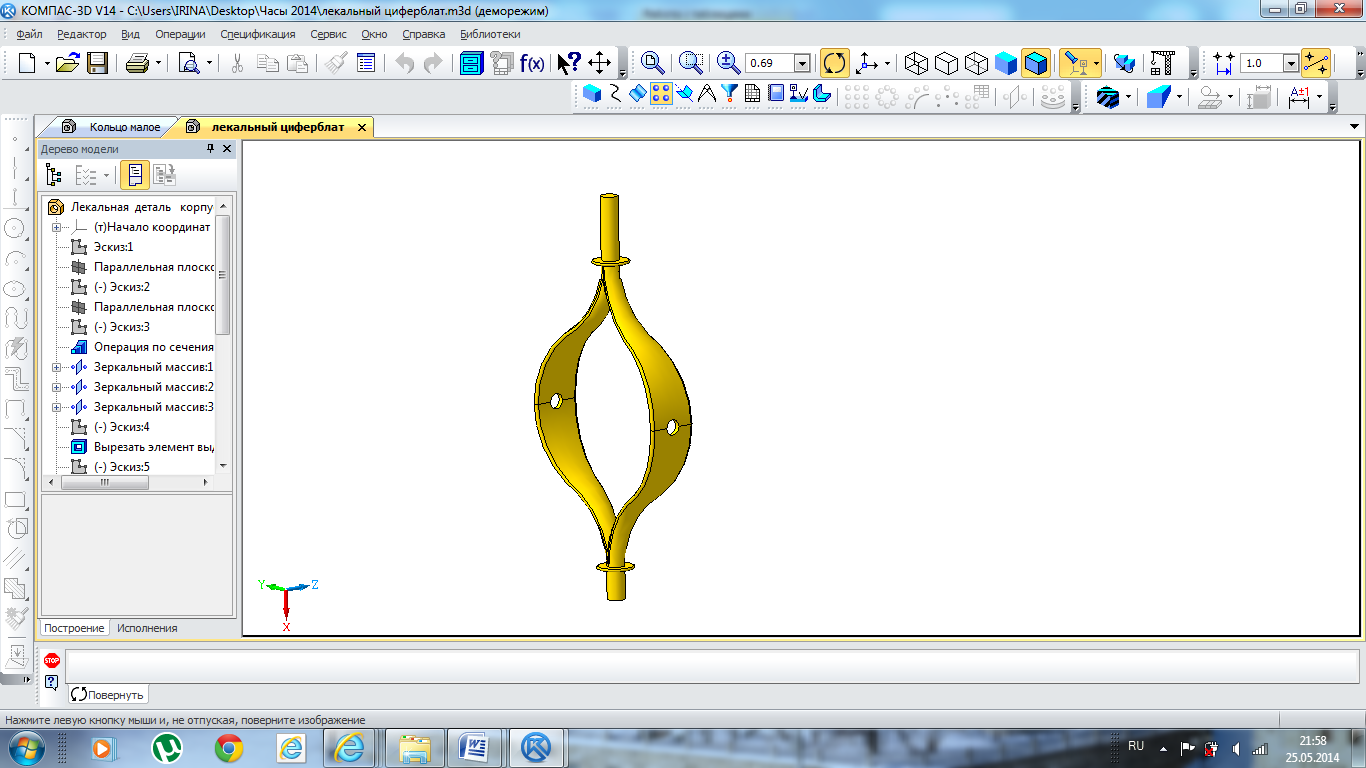

Лекальный корпус циферблата

|

1

|

|

2.6

|

|

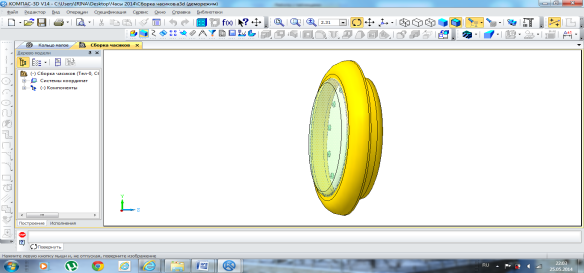

Часы

|

2

|

|

2.7

|

|

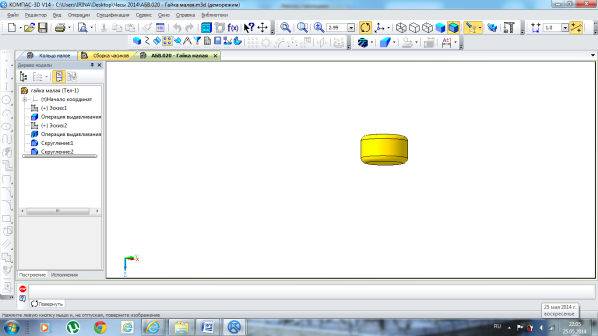

Малая гайка

(крепежные опорные детали)

|

4

|

|

2.8

|

|

Декоративный болт

(для фиксации деталей «Корпус» и «Лекальный корпус циферблата»)

|

2

|

|

2.9

|

|

Декоративная гайка

(крепежная деталь)

|

4

|

|

Итого

|

40

|

- КРЕПЕЖНЫЕ ДЕТАЛИ (покупные СТАНДАРТНЫЕ ДЕТАЛИ)

|

|

3.1

|

|

Дюбель (анкер) распорный

(размер 5 20, латунь)

(используется для скрепления комплекта деталей: «Колонна», «База колонны», «Основание», «Малая гайка» или «Колонна», «База колонны», «Крышка», «Декоративная гайка»)

|

8

|

|

3.2

|

|

Дюбель (анкер) распорный

(размер 8 25, латунь)

(используется для крепления комплекта деталей: «Лекальный корпус циферблата», «Крышка», «Ручка»)

|

1

|

|

3.3

|

|

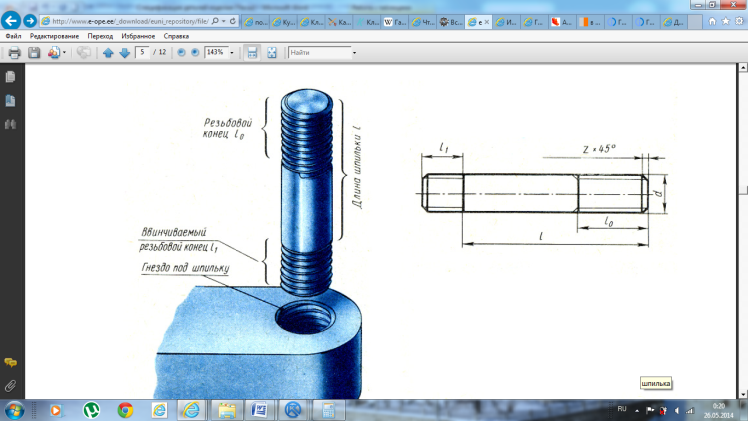

Шпилька M5 – 6g 35. 58 ГОСТ 22032-76

(используется для скрепления комплекта деталей: «Колонна», «База колонны», «Основание», «Малая гайка» или «Колонна», «База колонны», «Крышка», «Декоративная гайка»)

|

8

|

|

Итого

|

17

|

|

Всего

|

73

|

1.2 Выбор и обоснование спектра используемых в конструкции изделия материалов.

В конструкции данного изделия могут быть использованы мрамор, яшма, родонит, серпентинит, чароит, нефрит, обсидиан и другие цветные камни. Эти материалы обладают необходимыми физико-механическими и декоративными свойствами.

Среди металлов для вставок могут быть использованы латунь, бронза. В данном проекте для изготовления изделия используется материал родонит, в металле латунь-томпак с содержанием меди 90-97 %. Обладает высокой пластичностью, антикоррозионными и антифрикционными свойствами, хорошо сваривается со сталью, его применяю для изготовления биметалла сталь-латунь. Благодаря золотистому цвету, томпак используют для изготовления, художественных изделий, знаков отличия и фурнитуры.

Табл.2

|

№ Детали

|

Материал, состав

|

Физико-механические свойства

|

|

Деталь № 1 «Подставка»

|

|

|

|

Деталь № 2 «База колонны»

Деталь № 3 «Колонна»

Деталь № 4 «Циферблат»

Деталь № 5 «Ручка»

|

Серпентинит,

метаморфическая порода, сложенная в основном серпентиновыми минералами. Минерал представляет собой продукт метаморфизма дунитов, перидотитов и оливинитов. Химическое название серпентина - силикат магния.

|

Твердость серпентинита (змеевика) невелика, 2 – 2,5, плотность — 2,6 г/см3. Змеевик хорошо полируется.

Плотность - 2,5-2,6 г на см.

Пористость открытая : 1,94 %

Коэффициент пористости : 0,034 %

Предел прочности при сжатии :

- в сухом состоянии кгс/см3 520 – 1300

- в водонасыщенном состоянии кгс/см3 500 – 1005

Коэффициент размягчения 0,8 – 0,96

Морозостойкость количество циклов 50

Дробимость в сухом состоянии : 11,15 %

Водопоглащение : 0,49 %

Водонасыщение : 0,49 %

Коэффициент водонасыщения : 0,60 %

Угол внутреннего трения : 42 градусов

|

|

Металлическая фурнитура

|

Латунь сплав меди с цинком (от 5 до 45%)

|

По сравнению с медью обладает более высокой прочностью и коррозионной стойкостью.

Легко поддается обработке давлением в холодном и горячем виде.

|

Серпентинит - ультраосновная горная порода непостоянного состава и неоднородной структуры, состоящая преимущественно из смеси минералов группы серпентина, с небольшими примесями граната, оливина, пироксенов, амфиболов, магнетита, хромита, карбонатов, талька. Твёрдость серпентинитов непостоянна и меняется от 2,5 до 4 в зависимости от количества присутствующего более мягкого, чем серпентин, талька или более твердых минералов, таких, как амфиболы. Излом неровный, иногда занозистый, блеск в изломе от матового до жирного. Структура серпентинитов бластопорфировая, петельчатая, ячеистая, решетчатая, псевдоморфная с тонковолокнистой или криптокристаллической структурой основной массы. В бластопорфировых выделениях размером до 3 мм иногда наблюдаются реликты оливина, чаще всего полностью замещенного агрегатом карбоната, магнетита, серпентина или хлорита, с образованием петель, ячеек или решетки из поперечно-волокнистого хризотила. Внутри петель и ячеек находится низкопреломляющий серпофит или хлорит, редко - тальк. Эти структуры возникли в результате замещения оливина, по реликтовым трещинам которого развился хризотил асбест. Иногда серпентин-хлоритовые ячейки бывают заключены в массе бурого сидерита и отделены от него каемками из мельчайших удлиненных или чечевицеобразных зерен эпидота. В участках, обогащенных эпидотом, может наблюдаться нематобластовая структура, а участки породы, обогащенные карбонатом, имеют мозаичную или зубчатую гранобластовую структуру; или же метасоматическую структуру замещения, которая характеризуется причудливыми очертаниями зерен карбоната с проникновением в них хлорита и низкопреломляющего криптокристаллического или тонковолокнистого серпентина. В иных случаях структуру основной массы породы определяет агрегат антигорита в сочетании с магнетитом и хризотилом.

Серпентиниты представляют собой продукт регионального или контактового метаморфизма богатых магнием ультраосновных или карбонатных пород и образуется при гидротермальном метаморфизме содержащих оливин ультрамафитов, при температурах ниже 400°С и повышенном давлении.

1.3 Оценка технологических показателей конструкции изделия.

Каждая вновь создаваемая конструкция (изделия) должна отвечать следующим требованиям: она должна быть экономична, надежна, долговечна. Себестоимость новой конструкции должна быть не выше существующей (типовой, аналогичной). Обоснование выбора варианта конструкции ведется по двум направлениям – учитываются эксплуатационные качества конструкции и ее технологические показатели. В данной работе целесообразно рассмотреть второе направление.

Технологичной считается конструкция, которая совершенна не только по своим технико-экономическим показателям, но сравнительно легко и быстро осваивается производством и имеет сравнительно невысокую себестоимость.

Существуют следующие признаки технологичности:

- Общее количество деталей и их распределение по конструктивному назначению.

В соответствии с этой классификацией определяется коэффициент экономичности:

Кэкон = (Nдоп + Nвсп + Nкреп) / Nосн= (40+0+17)/16=3,6

где, Nдоп - количество дополнительных деталей в конструкции,

Nвсп - количество вспомогательных деталей в конструкции;

Nкреп - количество крепежных деталей в конструкции;

Nосн - количество основных деталей в конструкции.

Чем выше коэффициент экономичности, тем конструкция является менее технологичной. Фактически, детали фурнитуры кроме деталей 2.6 и 2.5 были изготовлены в мастерской, следовательно, их можно отнести к деталям основного производства, тогда:

Кэкон = (Nдоп + Nвсп + Nкреп) / Nосн=(3+17)/53=0,37

В таком случае, конструкция изделия технологична

- Количество наименований деталей конструкции. В соответствии с этим признаком определяется коэффициент повторяемости или коэффициент внутренней унификации.

Кповт = Nобщ / Nнаим= 73/17=3,5

где, Nобщ – количество повторяющихся по наименованию деталей в конструкции, (шт.);

Nнаим – общее количество наименований деталей в изделии, (шт.).

Чем выше коэффициент повторяемости (унификации), тем лучше, т.к. меньше работ по технической подготовке производства.

- Степень преемственности конструкции.

С точки зрения преемственности все детали конструкции делятся на следующие группы:

Оригинальные детали – это детали созданные только для данной конструкции;

Заимствованные детали – это детали, которые ранее использовались в других конструкциях данного предприятия;

Покупные стандартные детали – это детали, которые выполнены по ГОСТам и которые предприятие покупает на стороне;

Нормализованные детали – это детали, которые предприятие покупает, но которые выполнены по техническим условиям.

В соответствии с данной классификацией могут быть рассчитаны следующие коэффициенты:

1. Коэффициент конструктивной преемственности:

Кпреем = Nзаим / Nнаим= 0/17=0

где, Nзаим – количество наименований заимствованных деталей в конструкции.

*) данный коэффициент в расчете не участвует.

2. Коэффициент конструктивной унификации:

Ку = (Nзаим + Nнорм + Nст) / Nнаим=1

где, Nнорм - количество наименований нормализованных деталей в конструкции;

Nст - количество наименований покупных стандартных деталей в конструкции.

Данные коэффициенты должны быть максимально приближены к единице, но не больше ее.

После расчетов делается вывод о технологичности конструкции изделия.

Вывод изделие обладает средней степенью преемственности конструкции, технически непроста подготовка его производства, так как изделие обладает низким коэффициентом внутренней унификации. Конструкция неудобна для производства, ремонта, её коэффициент экономичности равен трем целым пятидесяти шести десятым. Технологичность конструкции изделия достаточно низкая

1.4 Технический анализ рабочего чертежа детали и его корректировка в соответствии со стандартами ЕСКД.

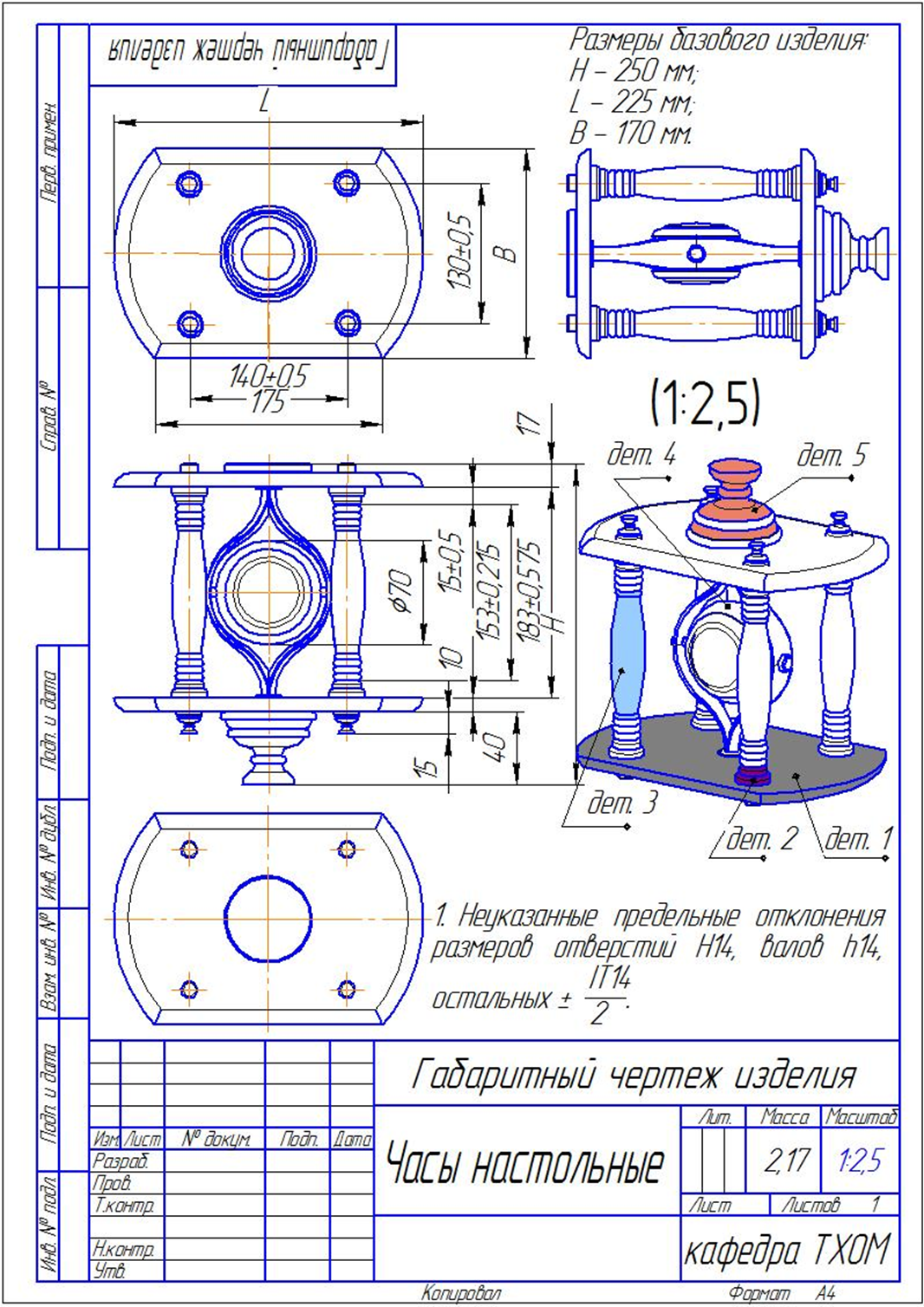

Рис.1.1 Габаритный чертеж изделия.

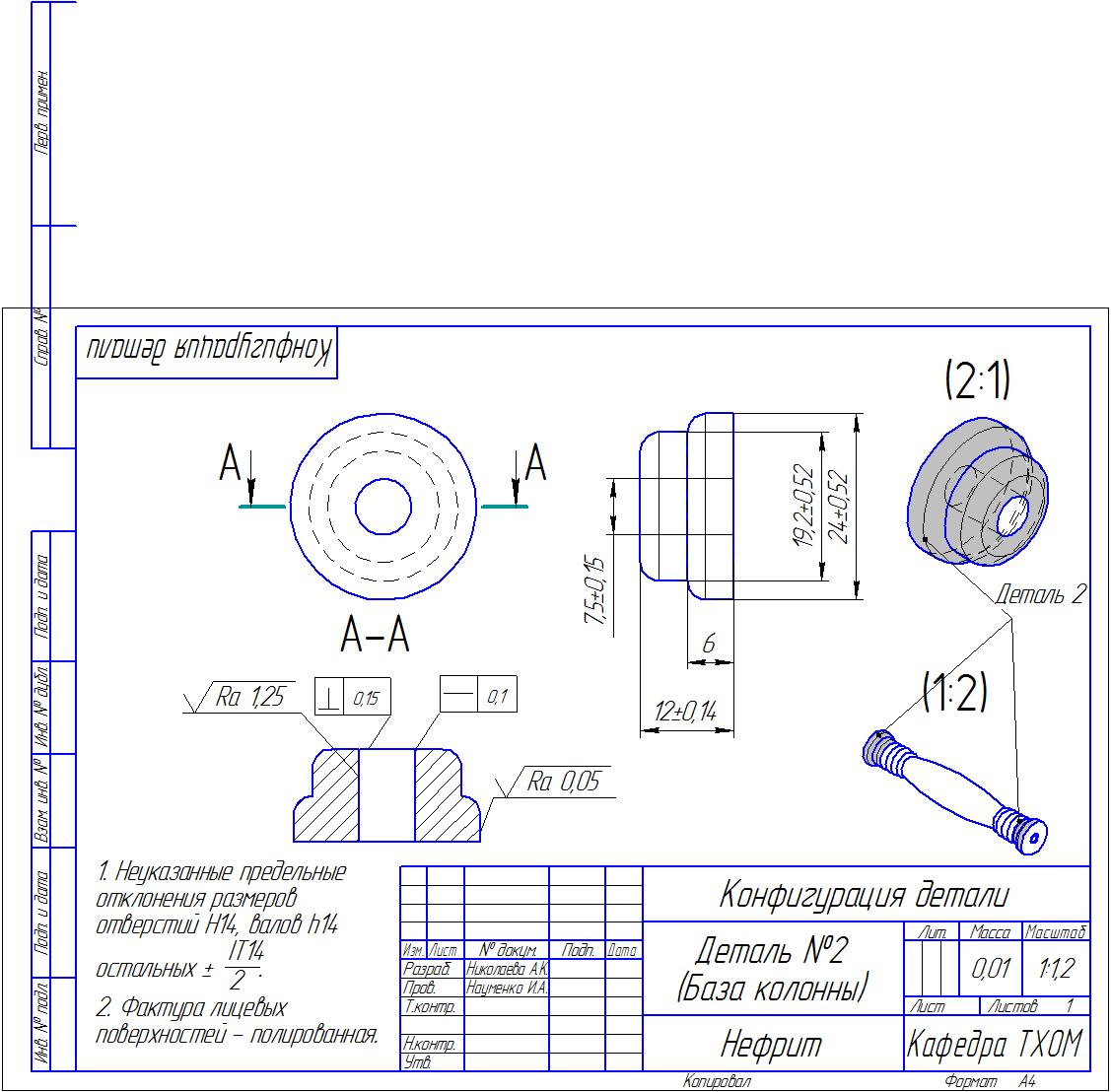

Рис. 1.2 Рабочий чертеж детали

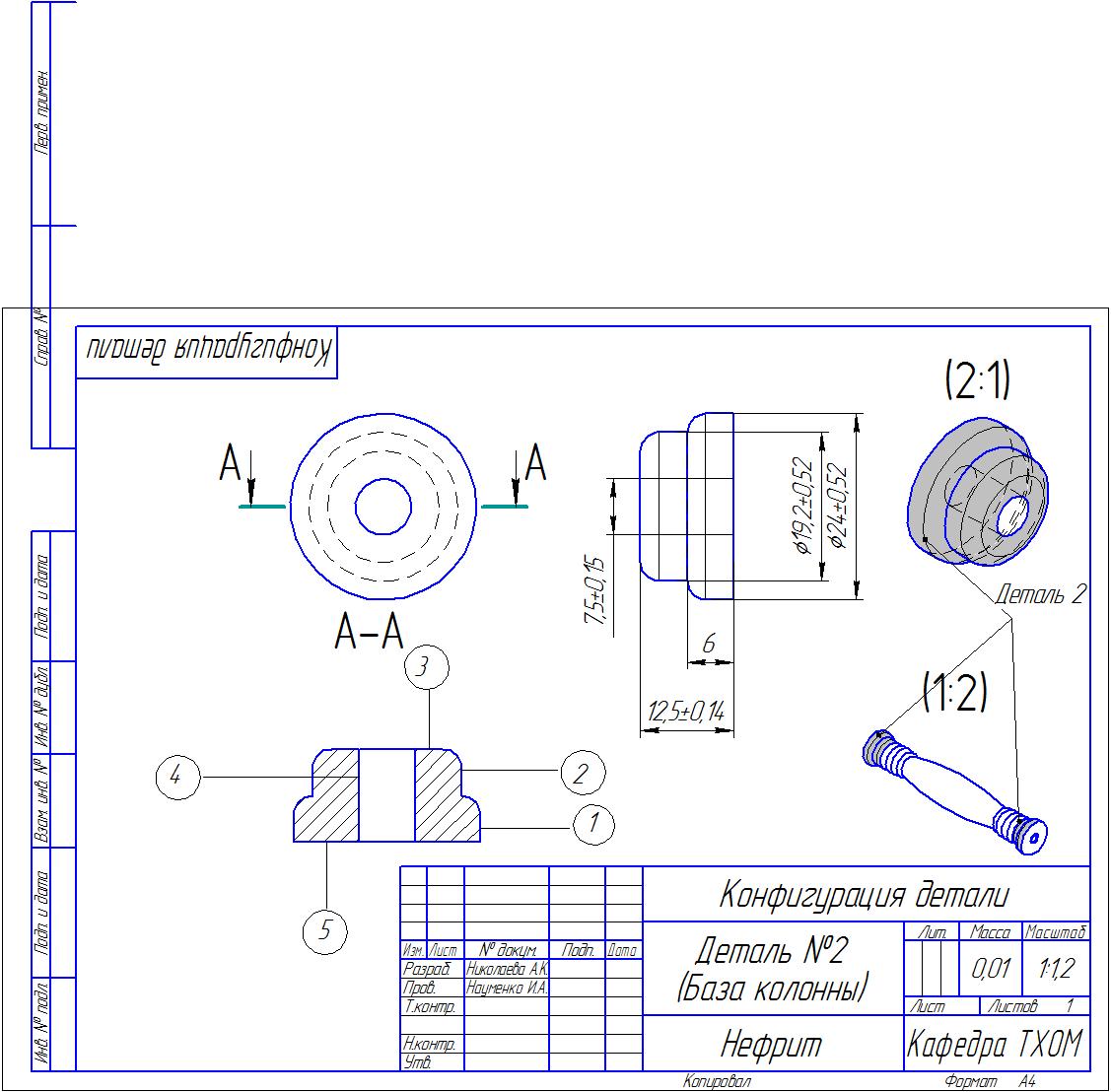

Рис. 1.3.Технологический чертеж детали

Анализ технических требований чертежа детали

и выбор методов обработки поверхностей

|

№ пов-ти

|

Вид пов-ти

|

Размер, мм

|

Квалитет точности

|

Допуск размера Тр, мм

|

Допуск формы Тф, мм

|

Шероховатость поверхности Ra, мкм

|

Технологическае методы обраотки поверхности

|

|

|

|

|

|

|

|

|

а

|

б

|

в

|

г

|

д

|

|

1

|

Наружная цилиндрическая

|

24

|

9

|

0,52

|

|

3,2

|

Тч

|

Тп

|

Шп

|

Шо

|

П

|

|

2

|

Наружная цилиндрическая

|

19,2

|

9

|

0,52

|

|

3,2

|

Тч

|

Тп

|

Шп

|

Шо

|

П

|

|

3

|

Плоская торцовая

|

19,2

|

12

|

0,52

|

0,1

|

6,3

|

Тч

|

Шп

|

Шо

|

|

|

|

4

|

Внутренняя цилиндр

|

7,5

|

12

|

0,15

|

0,15

|

6,3

|

С

|

Шп

|

Шо

|

|

|

|

5

|

Плоская торцовая

|

24

|

12

|

0,52

|

0,1

|

6,3

|

Тч

|

Шп

|

Шо

|

|

|

- Определение типа производства.

2.1 Расчет массы детали и изделия.

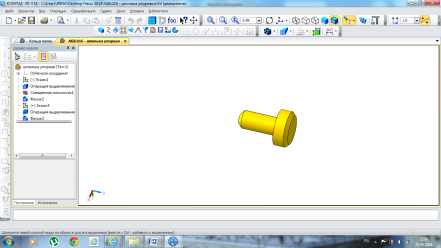

Масса детали № 2 «База колонны» m=12,12312 г

2.2 Определение массы всего изделия.

Также учитываются массы:

Деталь № 1 «Подставка» m= 612,82667

Деталь № 3 «Колонна» m=96,58344

Деталь № 4 «Циферблат» m=142,989602 г

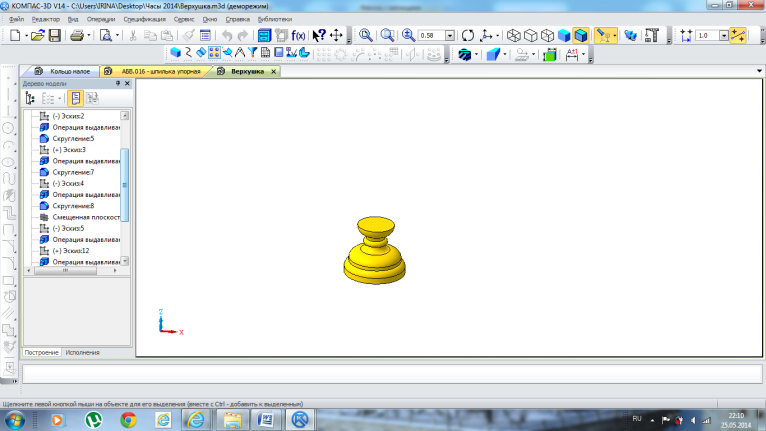

Деталь № 5 «Ручка» m=196,87635

Вычисление массы всего изделия:

М= 612,82667*2+12,123112*8+96,58344*4+142,98962+196,87635=2168,838003=2,16 кг

Программа выпуска 55 изд/мес*12 мес= 660 изд/год

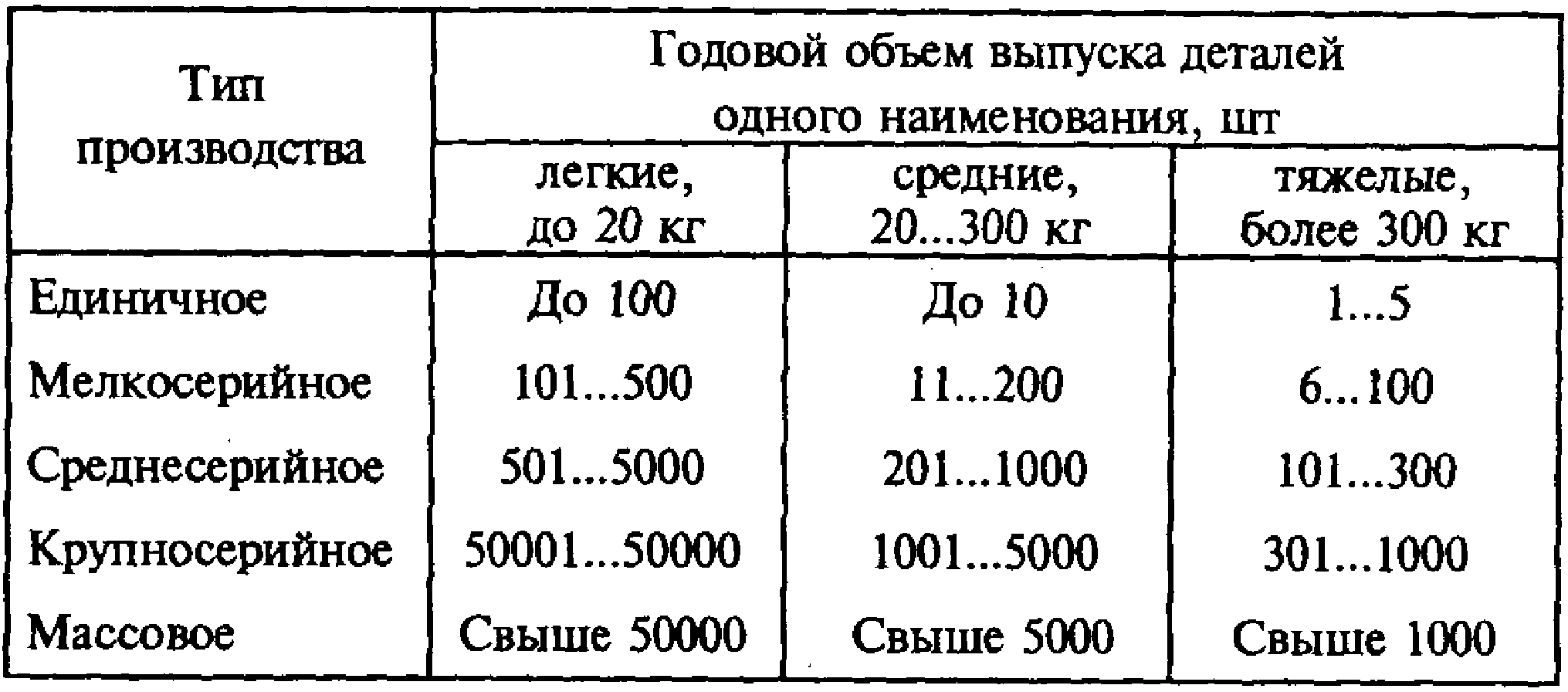

2.3 Определение типа производства

Годовая программа выпуска составляет 660 штук в год. Зная массу изделия и годовую программу выпуска можно установить что, производство среднесерийное.

Организационно-технические характеристики среднесерийного производства.

- Групповая форма организации производственного процесса 20>K з.о>10

- Типовые, групповые и единичные технологические процессы.

- Операционное Автоматизированное или неавтоматизированное.

- Дифференциация. Последовательная концентрация при построении операций, обработка одноместная, многоместная с непрерывной или раздельной установкой.

- Точность обеспечивается базированием без выверки и с выверкой, настройка статическая по пробным деталям или комбинированная.

- Универсальные или специализированное, станки с ЧПУ, гибкий модуль.

- Оснастка: сборно-разборные приспособления, специализированные наладочные приспособления.

2.4 Определение типа производства по коэффициенту закрепления операции Кз.о:

Кз.о. = tв/tшт = (F m Кп.о. 60)/(Nмес tшт)= 1950*2*0,85*60/55*1460=2,47

где: tв - такт выпуска, мин;

F- месячный фонд времени односменной работы рабочего места, F= 1950ч;

m - принятое число смен (в расчетах принимается m = 2);

Кп.о. - коэффициент учитывающий простои по организационно – техническим причинам (в расчетах принимается Кп.о. = 0,75…0,85);

Nмес - число деталей запускаемых в производство, шт/мес. ;

tшт - штучное время, мин.

Коэффициент закрепления операции для данной детали равен 2,47, следовательно, данное производство может быть крупносерийным.

- ВЫБОР ТЕХНОЛОГИЧЕСКИХ БАЗ

От правильного решения вопроса о технологических базах в значительной степени зависят: