Технология обработки материалов давлением

Контрольная работа

Технология обработки материалов давлением

Содержание

1. Классификация и области применения процессов объемного деформирования материалов

2. Характеристика металлургических процессов обработки металлов давлением

3 Характеристика машиностроительных процессов обработки металлов давлением

4. Нагрев металла в нагревательных устройствах при выполнении операций ОМД

5. Характеристика процессов холодной штамповки металлов и сплавов

6. Технология холодной листовой обработки материалов

Литература

1. Классификация и области применения процессов объемного деформирования материалов

Конечной целью обработки материалов давлением (ОМД) как вида технологии является получение законченной детали (или заготовки) с заданными конструктивно-геометрическими параметрами, которая без последующей механической обработки устанавливается в машине или ее узле. Элементарный процесс ОМД можно представить в виде воздействия внешних сил на полуфабрикат заданной формы из металла или сплава для достижения требуемого конечного формообразования При этом деформируемый объем металла или сплава может находиться в различных состояниях пластичности (в условиях холодного, горячего деформирования; в режиме сверхпластичности или в условиях гидростатического давления).

Элементарные технологические процессы ОМД делятся на два больших класса: металлургические процессы и машиностроительные процессы. В свою очередь, металлургические процессы, предназначенные для формообразования полуфабрикатов в виде листа, профилей, труб и прутков, из которых изготавливаются затем детали машин с помощью машиностроительных процессов, подразделяются на следующие группы:

– процессы прокатки;

– процессы прессования;

– процессы волочения.

Все машиностроительные процессы, предназначенные для формообразования деталей, устанавливаемых на конкретные изделия машиностроения, подразделяются па два вида: разделительные процессы, предназначенные для формообразования деталей и заготовок упругопластическим сдвигом (отделения одной части заготовки от другой ее части), и формообразующие процессы, предназначенные для формообразования деталей без разрушения и использующие пластические свойства металла или сплава. Каждый из этих видов, в свою очередь, подразделяется на подвиды (области) в зависимости от исходных полуфабрикатов:

– процессы листовой штамповки;

– процессы формообразования деталей из профилей и труб;

– процессы формообразования деталей из объемных (в том в том числе прутковых) полуфабрикатов;

– процессы формообразования деталей из дискретных полуфабрикатов (гранул, порошков, волокон).

В зависимости от температурных условий деформирования процессы объемного формообразования подразделяются на холодные (до температуры рекристаллизации Трскр) и горячего (свыше Трскр) деформирования. Процессы обработки металлов давлением получили исключительно широкое применение в металлургии и в самых различных областях машиностроения, в том числе при производстве товаров широкого потребления как в условиях опытного, мелкосерийного, так и в условиях серийного и массового производств.

Удельный вес деталей (%), обрабатываемых давлением в машиностроении, по массе, количеству в конструкции и трудоемкости изготовления характеризуется показателями, приведенными в табл. 1.

Как видно из табл. 1, производство современной машиностроительной техники невозможно без применения технологии ОМД. В частности, современные двигатели летательных аппаратов и кораблей конструктивно почти полностью состоят из деталей, изготавливаемых объемно-пластическим деформированием металлов и сплавов, включая механическую обработку, литье, сварку и пайку, Столь широкое применение процессов ОМД в машиностроении обусловливается следующими их преимуществами: обеспечение наиболее высоких механических свойств полуфабрикатов и деталей; рациональным использованием материала; высокой производительностью; относительно высокой точностью изготавливаемых полуфабрикатов и деталей; большими возможностями механизации и автоматизации производственного процесса.

Таблица 1

Удельный вес деталей (%), обрабатываемых в машиностроении объемно-пластическим деформированием

|

Удельный вес, %

|

|

по массе в конструкции

|

по количеству деталей в конструкции

|

по трудоемкости

|

|

500…100

|

50…100

|

8…30

|

Основными недостатками процесса ОМД являются: значительная стоимость инструментов (штампов), необходимых для осуществления процесса; уникальность и сложность применяемого оборудования.

2. Характеристика металлургических процессов обработки металлов давлением

Металлургические процессы ОМД (прокатка, волочение, прессование, редуцирование, раскатка и др.) предназначены для получения полуфабрикатов и заготовок, из которых на машиностроительных предприятиях путем использования машиностроительных процессов изготавливают разнообразные детали машин.

В условиях крупносерийного и массового производства металлургические процессы получают все большее применение, смыкаясь с машиностроительными. Так, например, приборостроительные, агрегатостроительные заводы в большинстве случаев оснащены специальными прокатными станами, прессами и установками для волочения специфических для определенных видов производств полуфабрикатов и деталей в виде особо тонкого листа с заданными свойствами профилей, прутков, проволоки, шаров и других заготовок под точную штамповку.

Процессы прокатки занимают важное место в общем комплексе процессов обработки металлов. Прокаткой обрабатывают более 75% всей выплавляемой стали и большую часть цветных металлов. Алюминий, магний, медь и их сплавы, а также на основе титана, ниобия и многие другие материалы также обрабатываются прокаткой.

Прокатка, как и другие виды ОМД, обеспечивает не только получение изделий требуемой формы, но и гарантирует высокие механические свойства металлов в результате значительных пластических деформаций, сопровождающихся образованием более плотной и мелкозернистой структуры металла.

Прокат используется непосредственно в конструкциях (листы, профили, балки, рельсы и др.), а также является заготовкой для получения деталей в механических цехах и в кузнечно-штамповочном производстве.

Прокат делится на следующие группы:

– листовой прокат;

– сортовой прокат;

– трубы;

– периодический специальный прокат (оси, шары и т.д.).

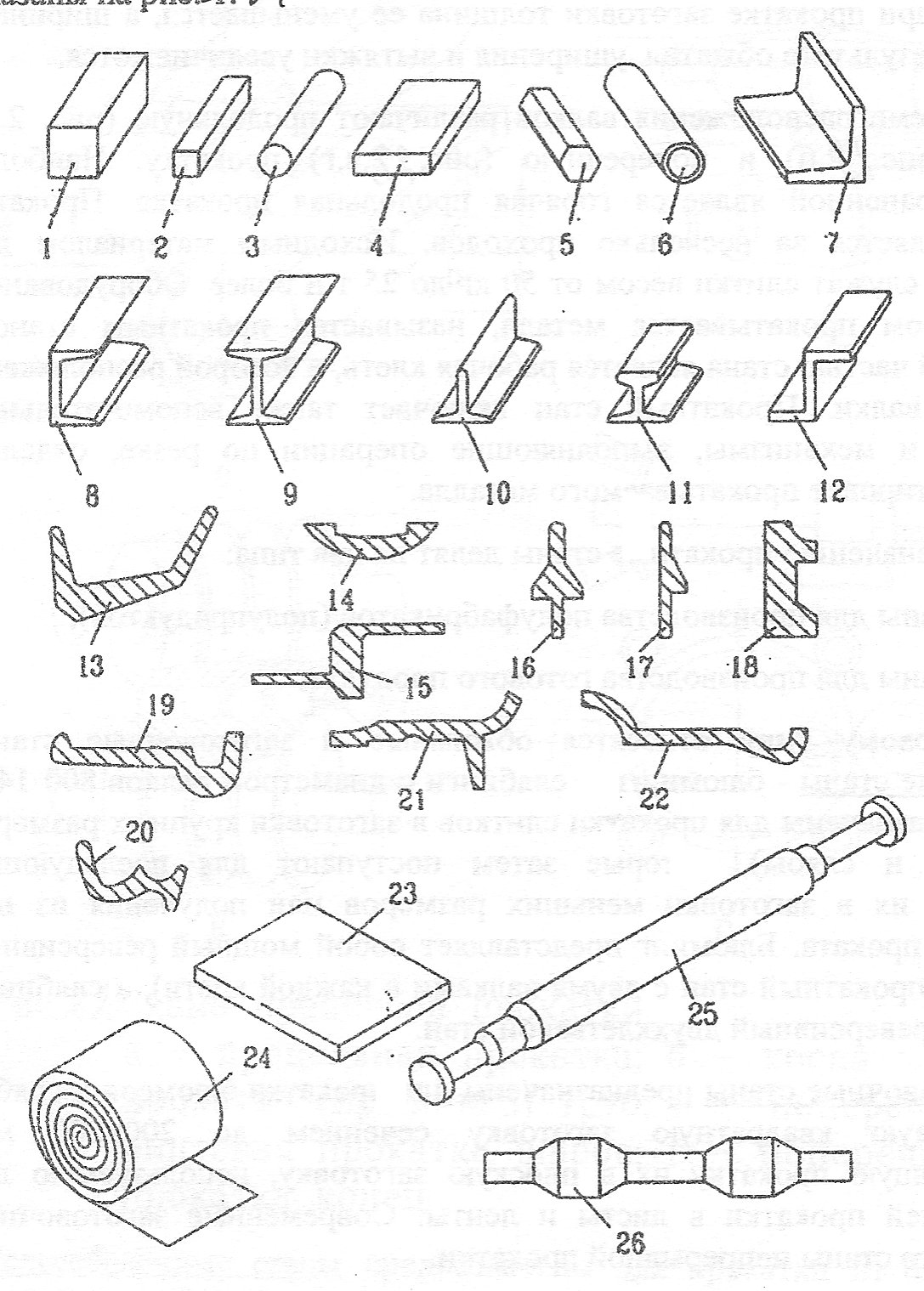

Характерные виды полуфабрикатов, получаемых прокаткой, показаны на Рис. 1.

Обычно при прокатке заготовки толщина и вес уменьшаются, а ширина и длина в результате обжатия, уширения и вытяжек увеличиваются.

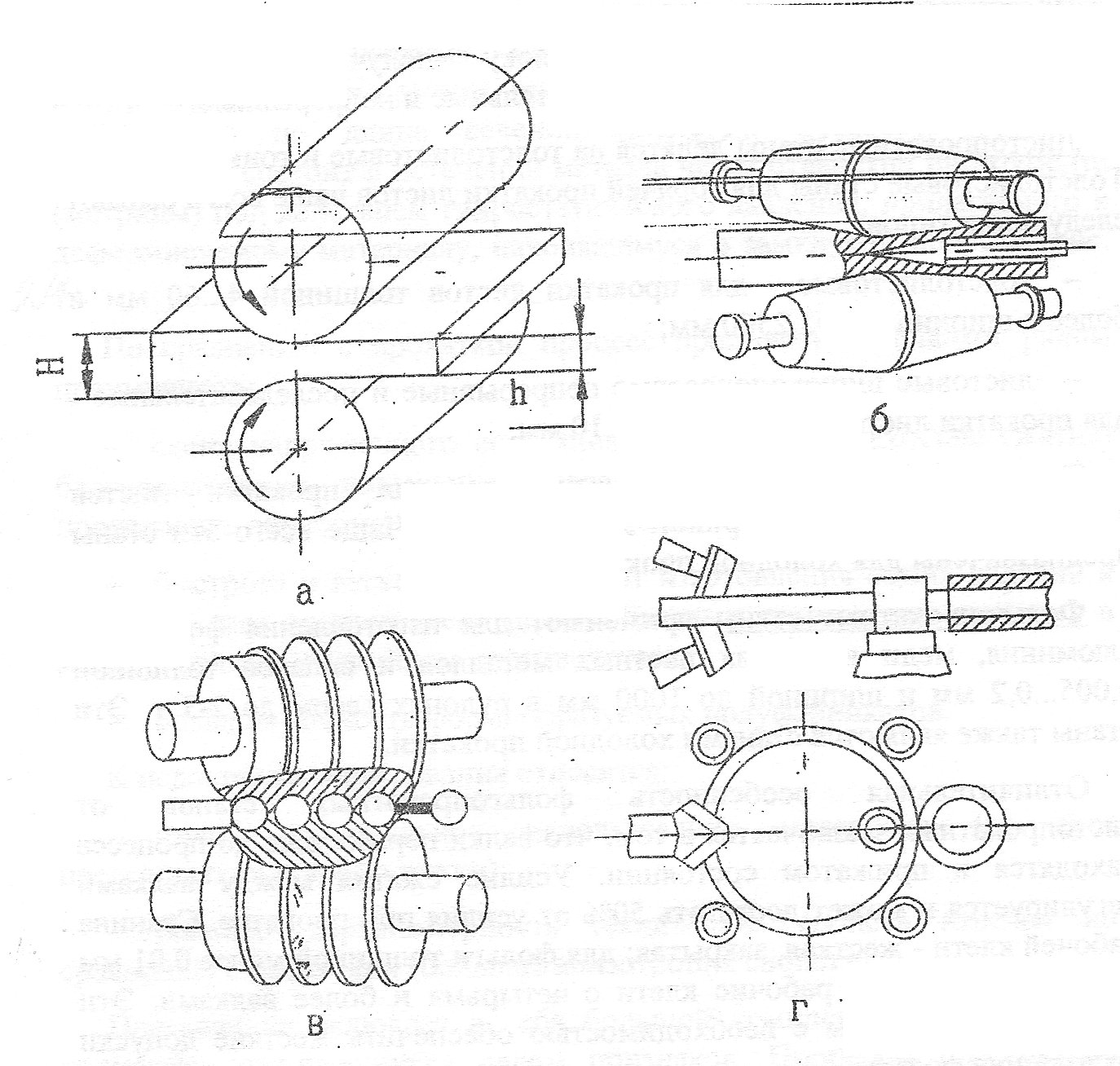

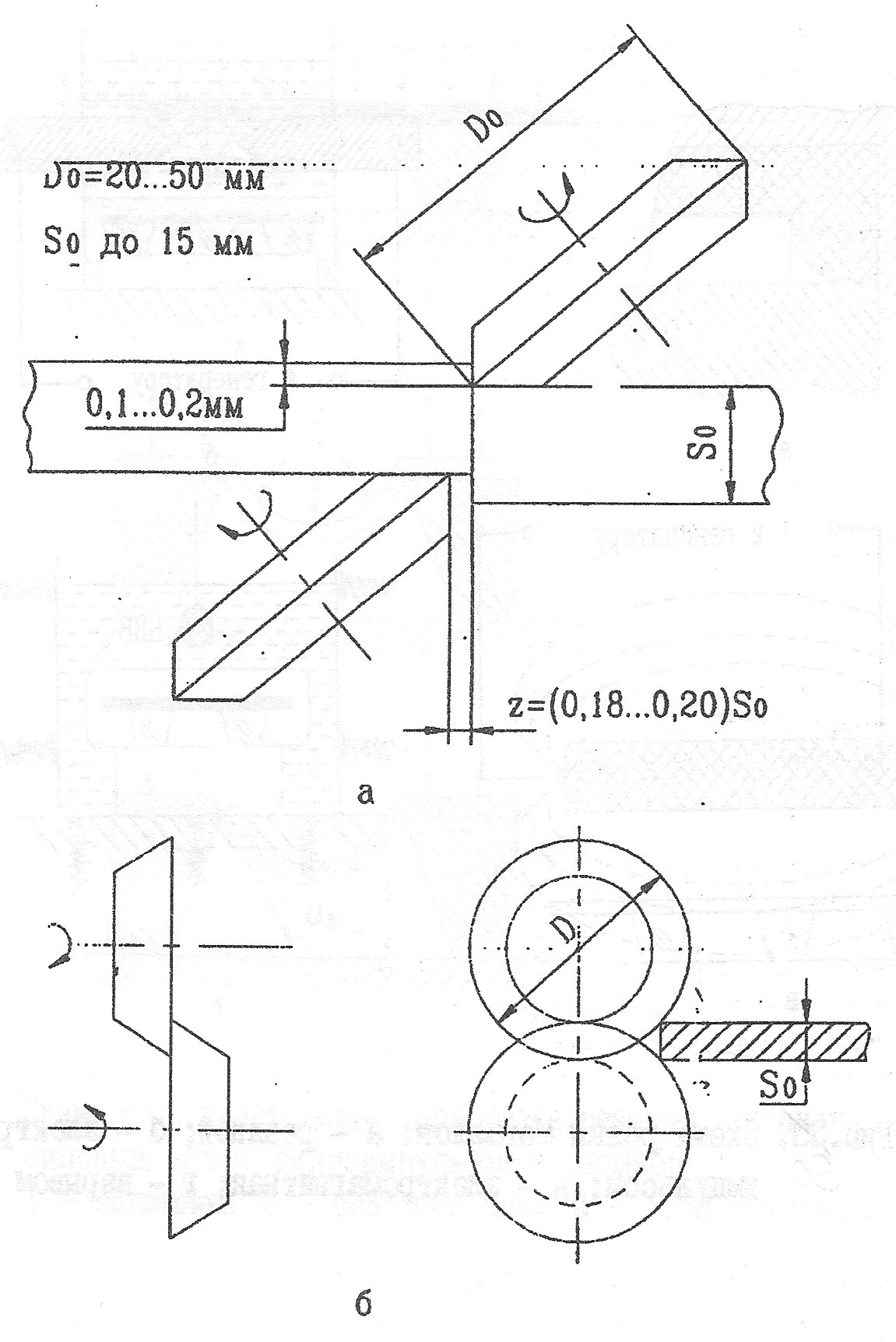

По схеме расположения валков различают продольную (Рис. 2, а), косую (Рис. 2, б) и поперечную (Рис. 2, в) прокатку. Наиболее распространенной является горячая продольная прокатка. Прокатка осуществляется за несколько проходов. Исходным материалом для прокатки служат слитки весом от 50 кг до 25 т и более. Оборудование, на котором прокатывается металл, называется прокатным станом. Основной частью стана является рабочая клеть, в которой расположены рабочие валки. Прокатный стан включает также вспомогательные машины и механизмы, выполняющие операции по резке, отделке, транспортировке прокатываемого металла.

Рис. 1. Основные виды проката: 1 – 5 и 7 – 12 – сортовые профили; 6 – трубы; 13 – 22 – профили сложных сечений; 23 – листовой прокат; 24 – рулонная лента и фольга; 25, 26 – периодический прокат

Рис. 2. Схема процессов прокатки: а – продольная прокатка; б – косая прокатка (прошивка) труб; в – поперечно-винтовая прокатка шаров; г – поперечная прокатка колец

Сущность процесса прокатки заключается в последовательной вытяжке заготовки путем пропускания металла в зазор между вращающимися палками. При этом сечение заготовки уменьшается.

По назначению прокатные стали делят на два типа:

1) станы для производства полуфабрикатов (полупродуктов);

2) станы для производства готового продукта.

К первому типу относятся обжимные и заготовочные станы.

Обжимные станы (блюминги и слябинги) с диаметром валков 800-1400 мм предназначены для прокатки слитков в заготовки крупных размеров (блюмсы и слябы), которые затем поступают для последующей прокатки их в заготовки меньших размеров или получения из них готового проката. Блюминг представляет собой мощный реверсивный дуостан (прокатный стан с двумя валками в каждой клети), а слябинг – мощный реверсивный двухклетьевой прокатный стан.

Заготовочные станы предназначены для прокатки блюмсов и слябов в сортовую квадратную заготовку сечением до 200х200 мм, последующую прокатку их в плоскую заготовку, используемую для дальнейшей прокатки в листы и ленты. Современные заготовочные станы – это станы непрерывной прокатки.

Ко второму типу прокатных станов относятся рельсобалочные, сортовые, проволочные, листопрокатные, трубопрокатные станы и станы специального назначения.

Рельсобалочные станы предназначены для прокатки из блюмсов рельс, крупных балок, швеллеров и других профилей. Сортовые станы предназначены для получения сортового проката круглого и квадратного сечения от 8 до 150 мм, балок и швеллеров высотой от 50 до 200 мм, угловой стали от 20х20 до 200х200 мм и др. Эти станы делятся на крупно-; средне-, и мелкосортовые.

Проволочные станы предназначены для прокатки проволоки диаметром 5-10 мм. Меньшего диаметра проволоку получают волочением. Проволочные станы бывают последовательные и непрерывные.

Листопрокатные станы делятся на толстолистовые и тонколистовые. Толстолистовые станы для горячей прокатки листов чаще всего бывают следующих типов:

толстолистовые – для прокатки листов толщиной 4...60 мм и более и шириной 500..2500 мм;

– листовые широкополосные непрерывные и последовательные – для прокатки листов толщиной 1,5…10 мм.

Тонколистовые станы предназначены для прокатки листов толщиной 0,2...4 мм и шириной 500...2500 мм. Чаще всего эти станы предназначены для холодной прокатки.

Фольгопрокатные станы применяют для изготовления фольги из алюминия, меди и других цветных металлов и сплавов толщиной 0,005…0,2 мм и шириной до 1000 мм в рулонах весом до 23 т. Эти станы также являются станами холодной прокатки.

Отличительная особенность фольгопрокатных ставов от листопрокатных заключается в том, что валки первых еще до процесса находятся в прижатом состоянии. Усилие сжатия между вилками регулируется и может достигать 50% от усилия при прокатке. Станина рабочей клети жесткая, закрытая; для фольги толщиной менее 0,01 мм обычно применяют рабочие клети с четырьмя и более валками. Эти особенности связаны с необходимостью обеспечить жесткие допуски по толщине фольги.

Трубопрокатные станы применяют для производства бесшовных и сварных труб. Процесс прокатки бесшовных труб делится на две стадии:

1) получение пустотелой гильзы из слитка или круглого проката;

2) получение из гильзы готовой трубы.

Специальные станы предназначены для получения готовых деталей и заготовок, в частности, периодического профиля (Рис. 1).

Инструментом при прокатке служат вилки, которые бывают гладкими (для прокатки листов, лент), ступенчатые (для прокатки полосовой и обручной стали) и ручьевые (для получения сортового проката).

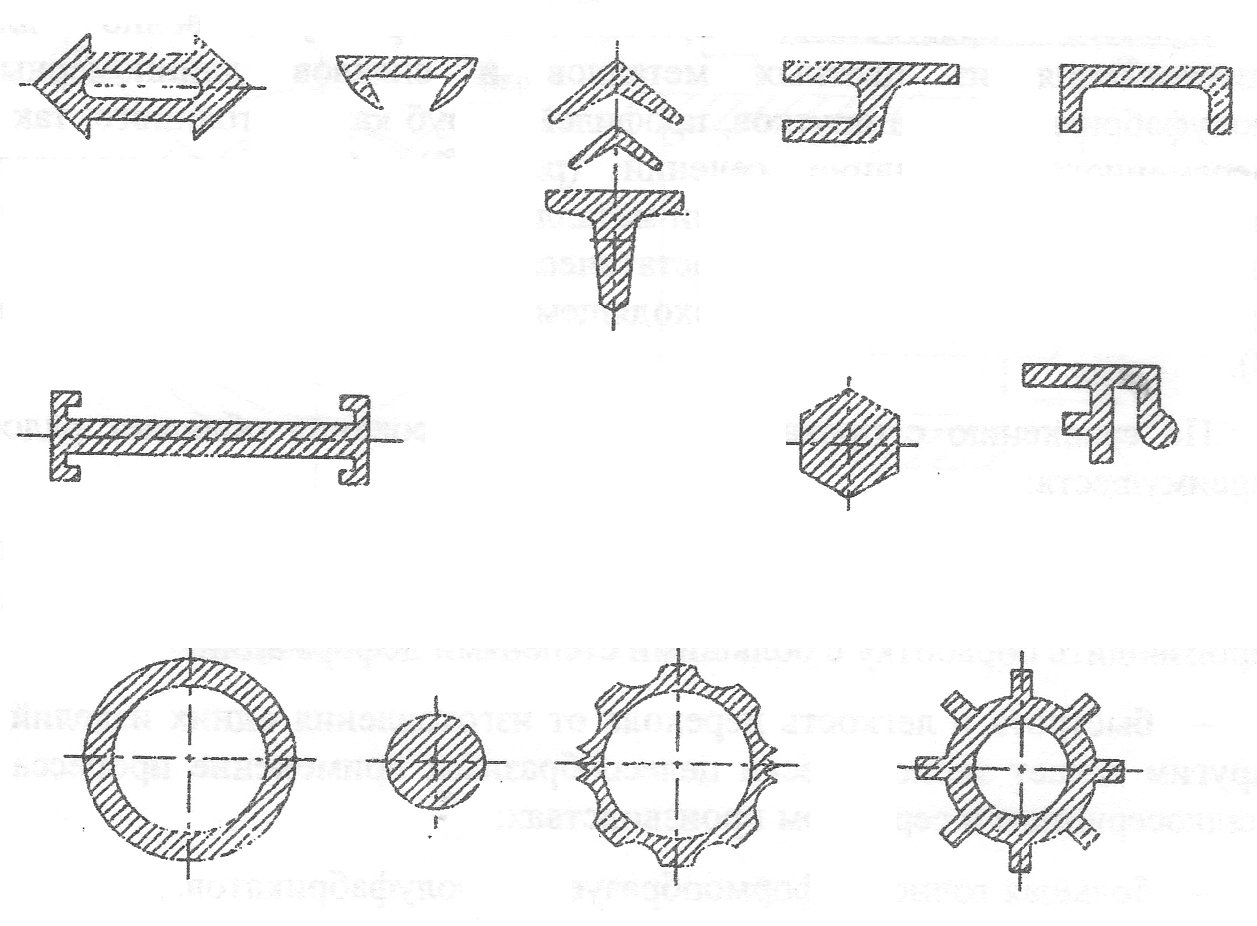

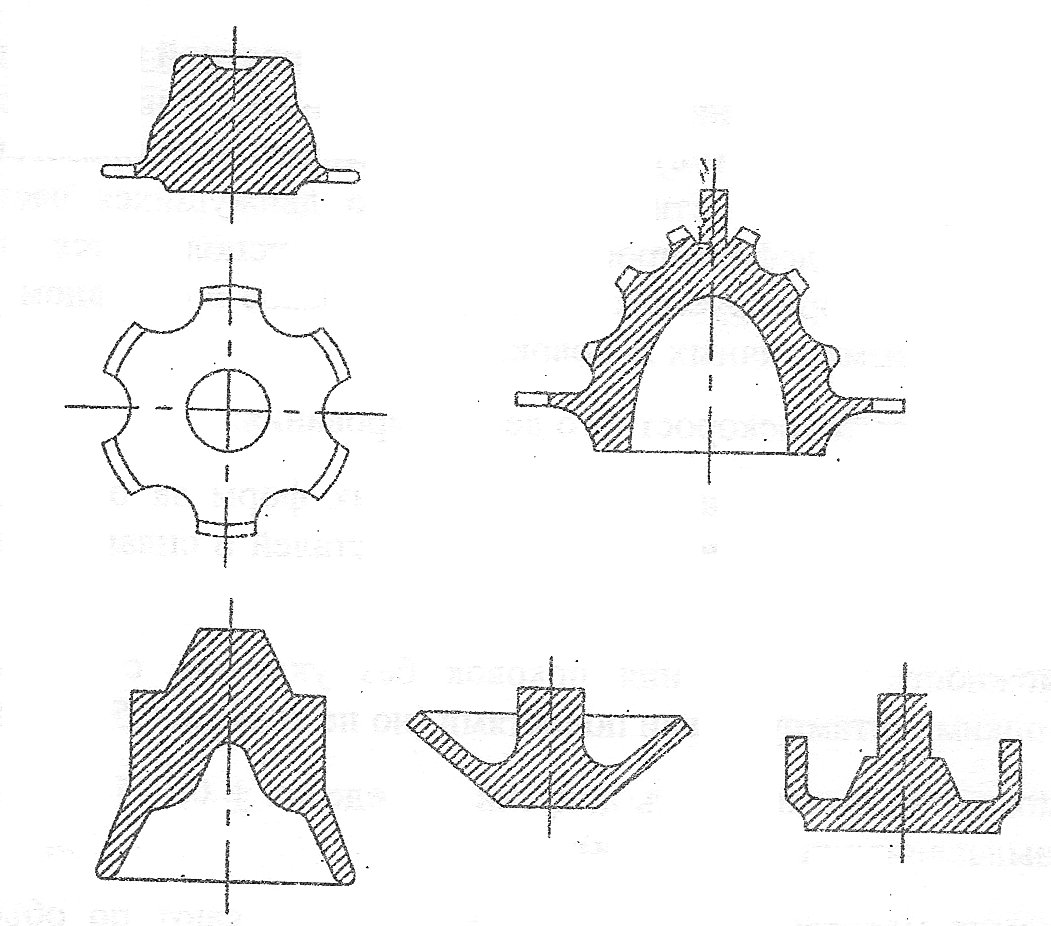

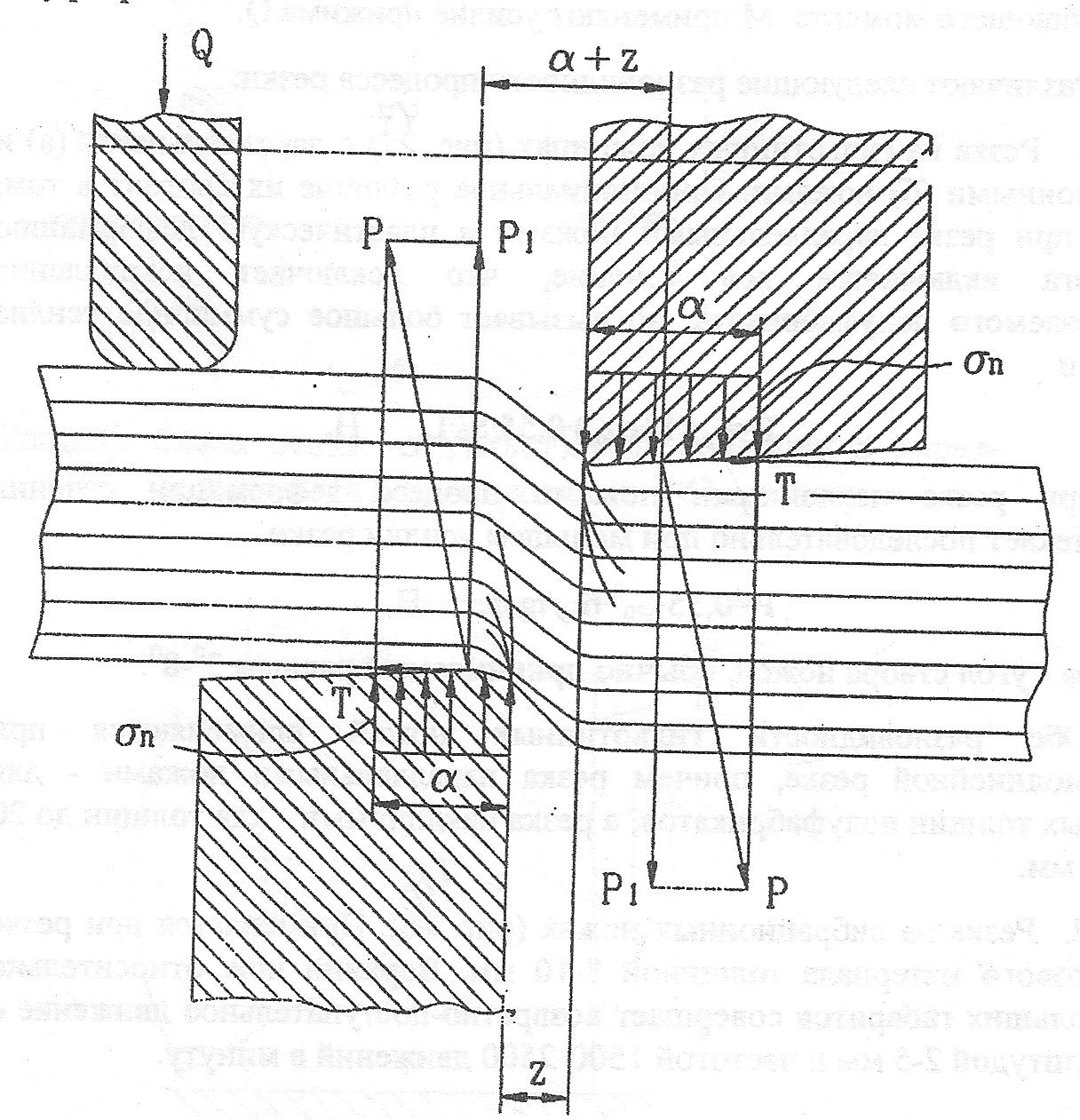

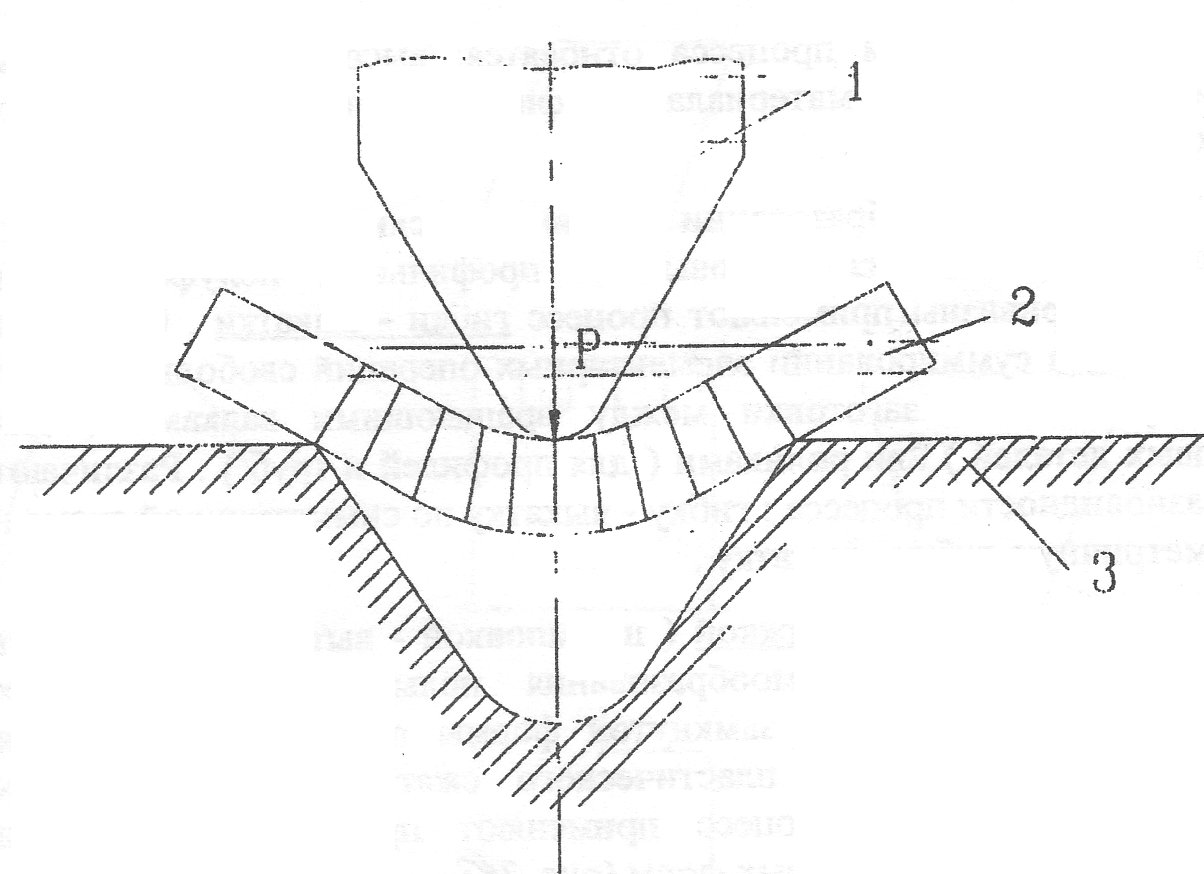

Процесс прессования применяется преимущественно для изготовления из цветных, металлов и сплавов длинномерных полуфабрикатов типа прутков, профилей и труб как постоянного, так и переменного по длине сечений (Рис. 3). Сущность процесса прессования состоит в истечении металла через отверстие (фильеру) инструмента (матрицы) под действием гидростатического давления, прилагаемого к деформируемому материалу, находящемуся в замкнутой полости (Рис. 4).

По сравнению с прокаткой процесс прессования обладает рядом преимуществ:

– схема напряженного состояния (в основном трехосное сжатие) благоприятствует повышению пластичности металла и позволяет производить обработку с большими степенями деформации;

– быстрота и легкость перехода от изготовления одних изделий к другим делает экономически целесообразным применение процесса в мелкосерийном и серийном производствах;

– большая точность формообразуемых полуфабрикатов.

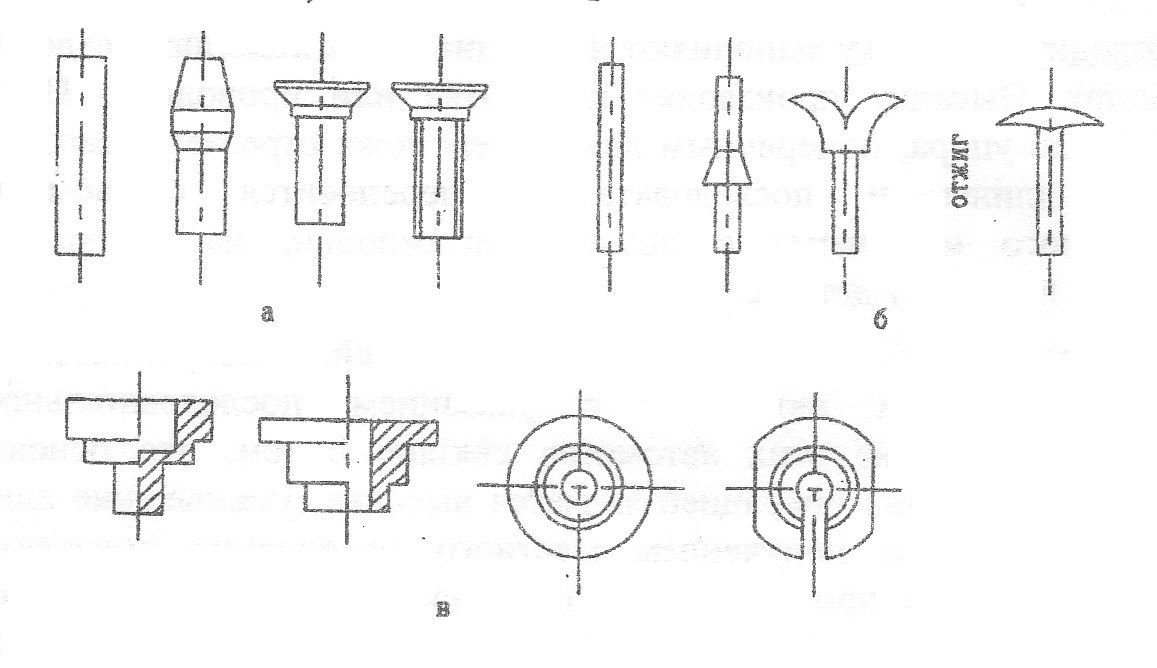

Рис. 3 Профили изделий, получаемых прессованием

Рис. 4. Схема процесса прессования: 1 – матрица; 2 – прессматериал

К недостаткам прессования относятся:

– менее рациональное использование материала (за счет прессостатков и прессутяжки);

– большая неравномерность технических свойств изделия по сравнению с прокаткой (большая анизотропия свойств).

Прессование включает в себя большой комплекс разновидностей процессов, отличающихся рядом признаков. Процессы прессования можно классифицировать в зависимости от условий прессования, температуры обрабатываемой заготовки, формы получаемых изделий, конструкции и характера перемещения инструмента относительно заготовки. В зависимости от условий прессования различают:

1) свободное прессование;

2) прессование с наложением поля высокого гидростатического давления (с подпором и без подпора в торец прессуемого изделия).

В зависимости от температуры обрабатываемого материала различают:

1) горячее прессование;

2) холодное прессование.

В зависимости от формы получаемых изделий различают:

1) прессование изделий сплошного сечения (прутки, профили и т.д.);

2) прессование полых изделий (труб, глубоких стаканов и т.д.);

3) прессование изделий переменного по длине сечения.

В зависимости от конструкции инструмента при прессовании полых изделий различают прессование с прошивкой подвижной иглой и прессование в язычковую матрицу (с вмонтированной иглой).

Наибольшее распространение получили процессы свободного горячего прессования.

Прессование осуществляется на гидравлических горизонтальных и вертикальных прессах. В ряде случаев используют быстроходные механические прессы. Гидравлические прессы, в зависимости от вида привода, делятся на прессы с индивидуальным насосным приводом и групповым приводом от насосно-аккумуляторной станции.

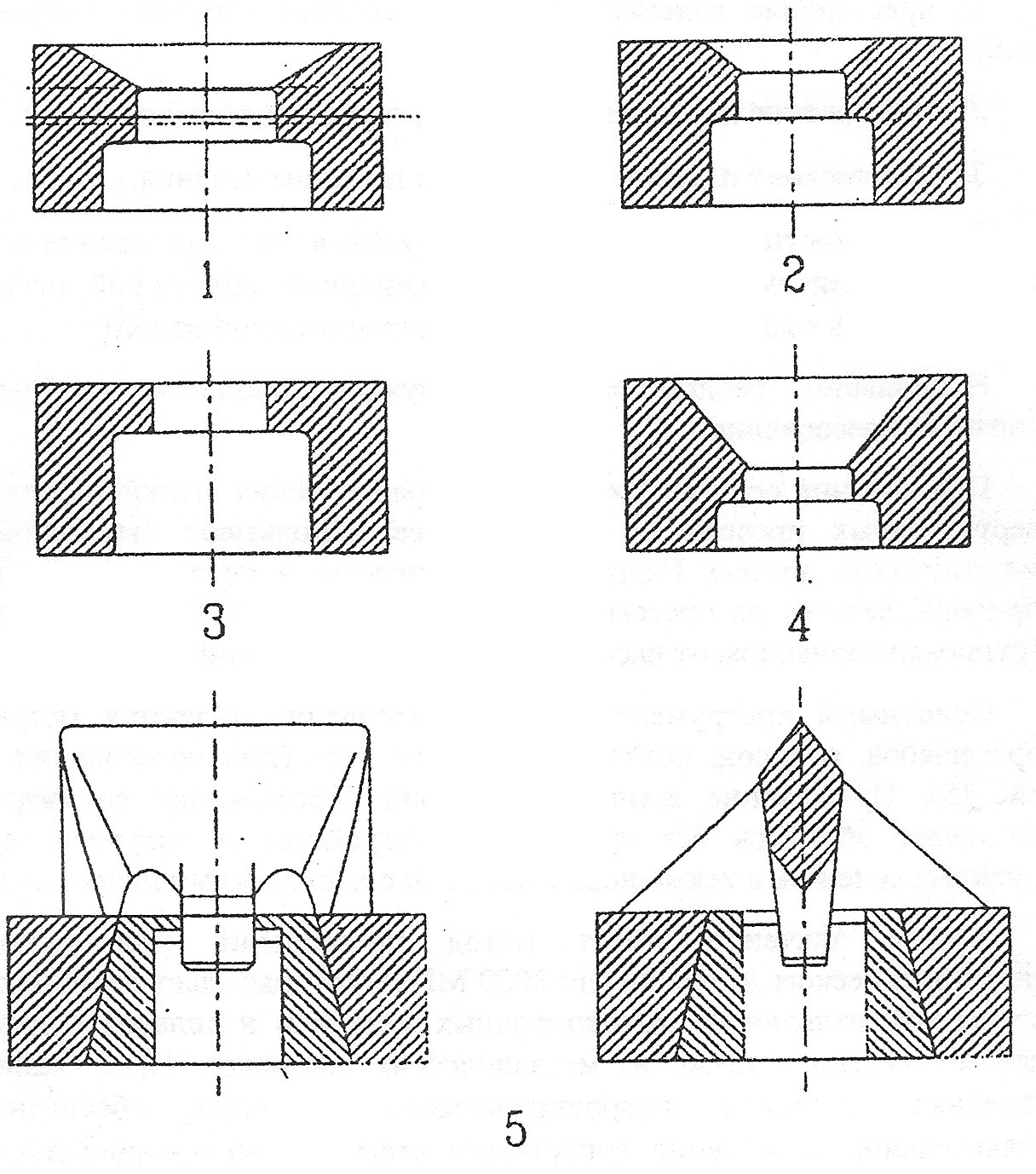

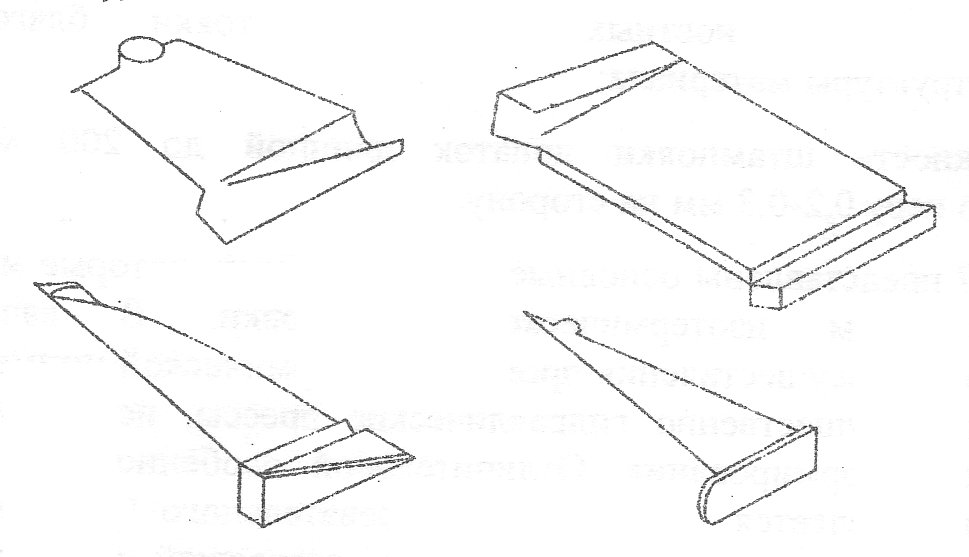

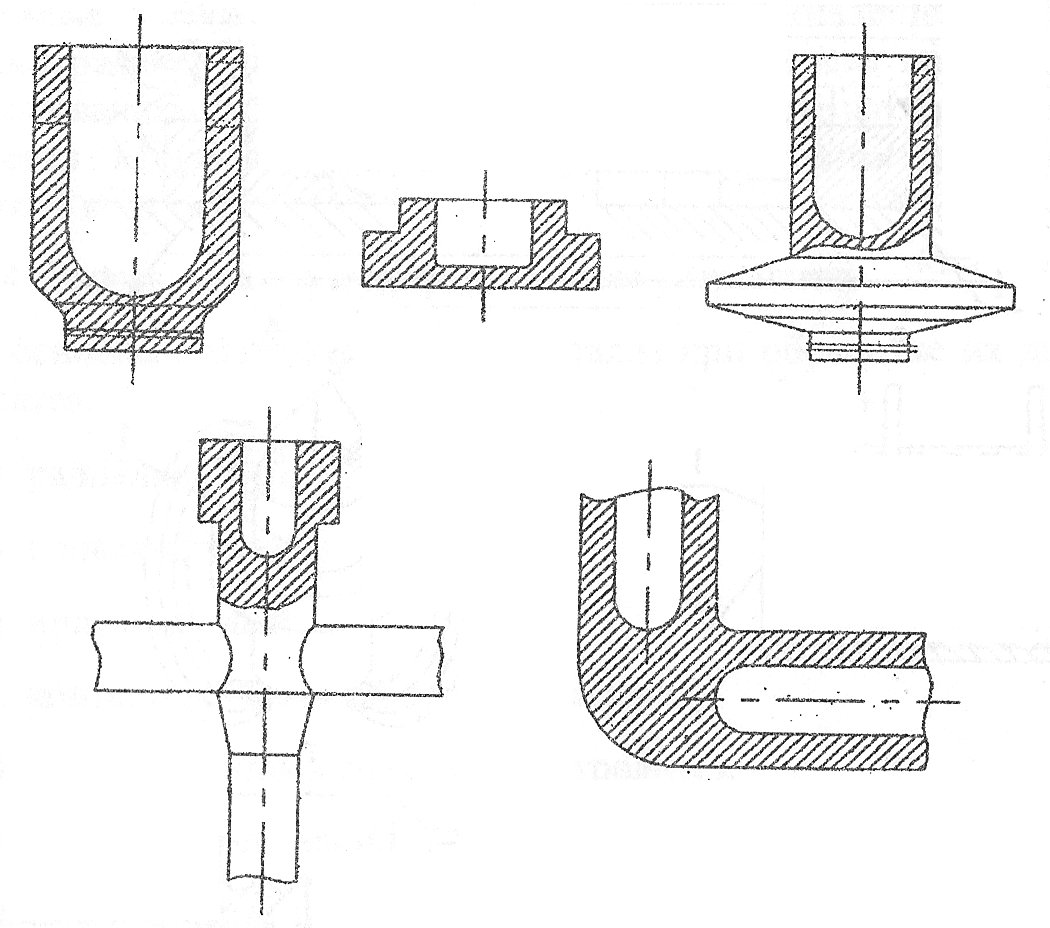

Основными инструментами при прессовании являются матрицы, прессшайба, пуансон, контейнер, а также игла (при прессовании туб, Рис. 5). Применение язычковых матриц (прессование со сваркой) позволяет обойтись без прошивного устройства и получать трубы сложных сечений, а также новые профили с несколькими полостями.

Рис. 5. Основные типы прессовых матриц: 1 – конические; 2 – радиальные; 3 – плоские; 4 – плоско-конические; 5 – язычковые (с вмонтированной иглой)

Особое значение имеет метод прессования при высоком гидростатическом давлении (до 3000 МПа), который дает возможность прессовать изделия из высокопрочных металлов и сплавов с низкой пластичностью, а также из металлических порошков. Прессование в условиях высокого гидростатического давления обеспечивает значительное повышение допустимых степеней деформации за счет повышения пластичности металла и резкого снижения сил трения. Развитие этого метода прессования требует создания надежного и высокопроизводительного оборудования и оснастки.

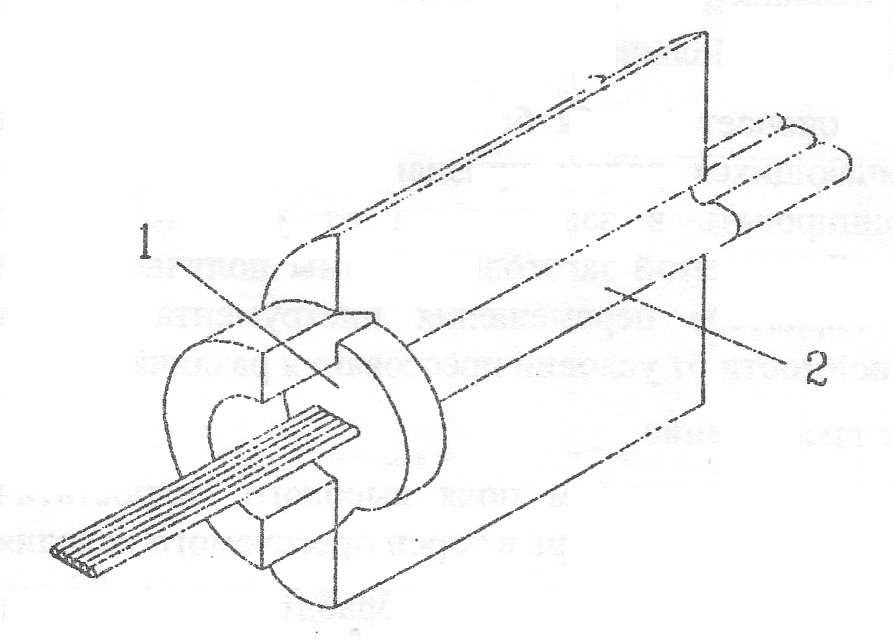

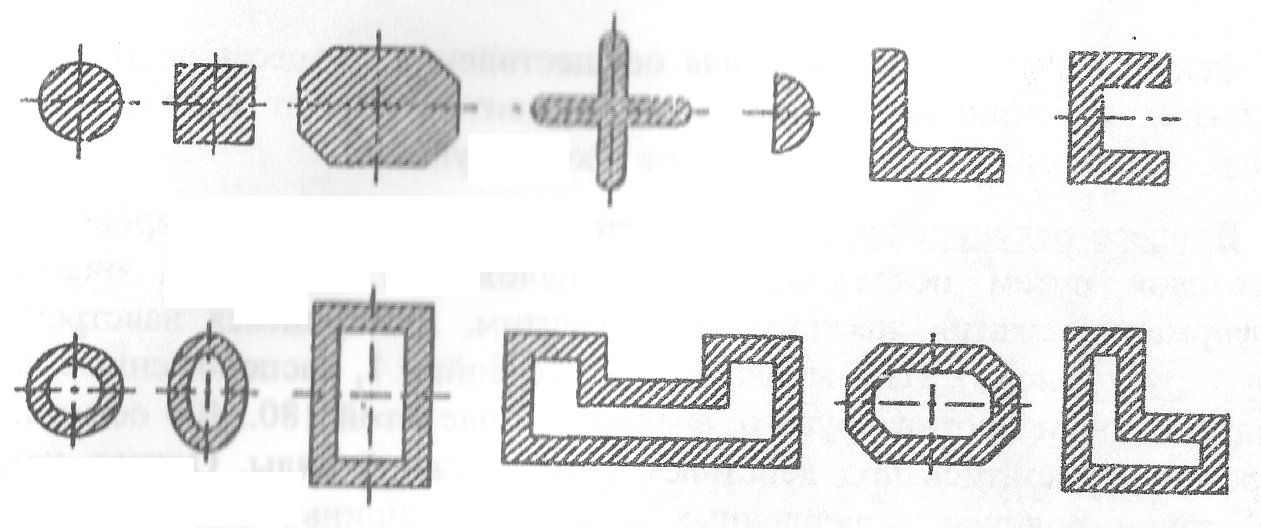

Процесс волочения применяют для получения сложных сечений, сплошных и трубчатых длинномерных полуфабрикатов или других сечений (Рис. 6), подобных исходному, но меньших по размерам. Под процессом волочения следует понимать последовательное наложение сжимающей деформации на сечение полуфабриката под действием реакции стенок сужающегося отверстия инструмента при протягивании через него простейшего полуфабриката в виде трубы, профиля, прутка или проволоки (Рис. 7).

Рис. 6. Формы сечение полуфабрикатов и деталей, получаемых волочением

Рис. 7. Принципиальная схема процесса волочения: 1 – волочильная матрица; 2 – изделие; 3 – исходный полуфабрикат

Основным оборудованием для осуществления процесса волочения являются волочильные станы, а инструментом служат волочильные фильеры (матрицы) различных типов и конструкций.

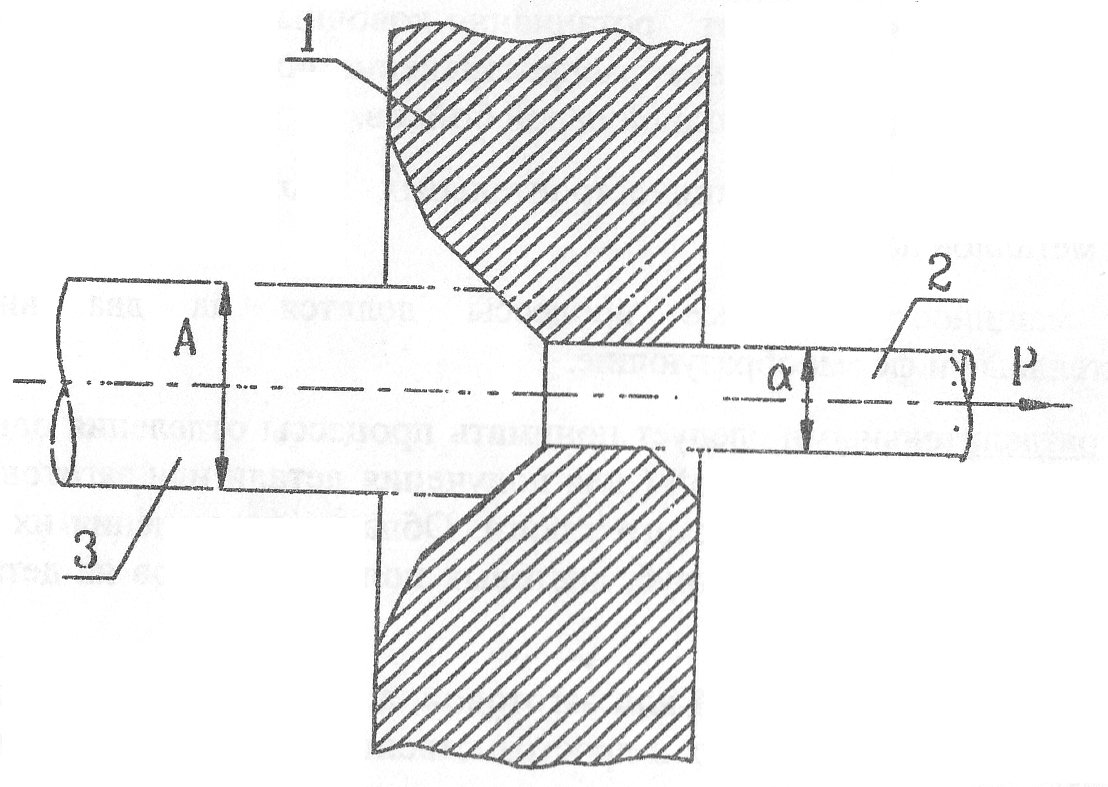

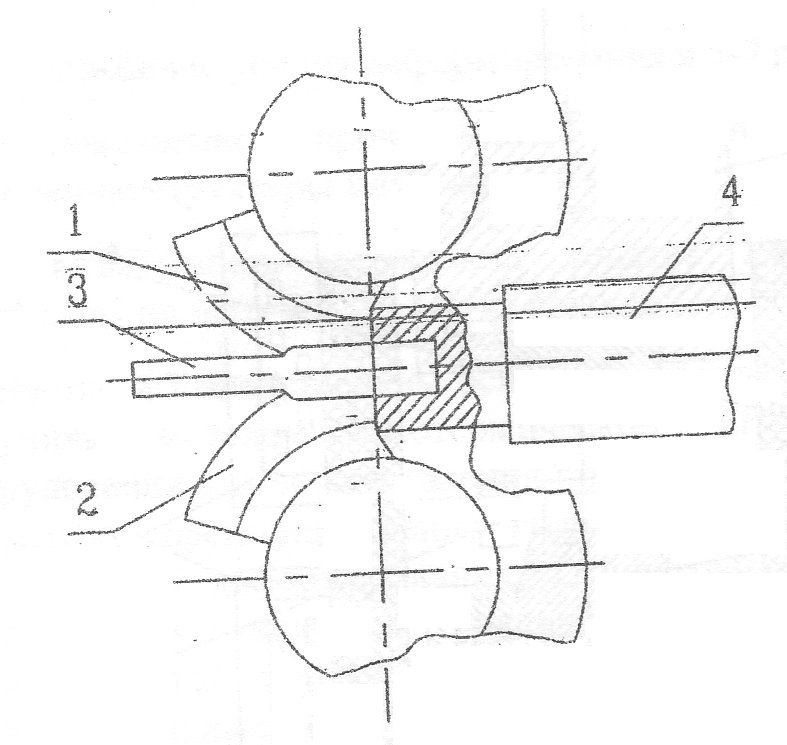

Процесс редуцирования заключается в объемном деформировании заготовок путем последовательного наложения локальных очагов деформации сжатия жестким инструментом, движущимся навстречу друг другу (Рис. 8). Из рисунка видно, что бойки 1, расположенные на ползунах один против другого, вращаясь с частотой 180...400 об/мин, стремятся разойтись под действием центробежной силы. Однако под действием роликов, укрепленных в обойме машины, они движутся навстречу друг другу и обжимают заготовку, поданную в рабочее пространство. Заготовка после обработки представляет собой тело вращения, у которого профильный контур соответствует профилю бойков.

В качестве оборудования для осуществления процесса редуцирования используют ротационно-ковочные и радиально-ковочные машины. Наибольшее распространение получили машины с вращающимся шпинделем и одной парой бойков.

а б

Рис. 8. Схема процесса редуцирования: а – на ротационно-обжимных машинах; б – на радиально-обжимных машинах;

1 – боек; 2 – заготовка

3 Характеристика машиностроительных процессов обработки металлов давлением

Все машиностроительные процессы делятся на два вида: разделительные и формообразующие.

Под разделительными следует понимать процессы отделения одной части полуфабриката от другой (для получения детали или заготовки) посредством упругопластического сдвига. Область применения их – раскрой прутков, профилей, труб, листовых полуфабрикатов на детали или заготовки.

При изготовлении деталей или заготовок, а также для образования отверстий и вырезов в плоских и пространственных листовых деталях и заготовках применяют следующие разделительные процессы:

1) резка (например, резка на ножницах и пресс-ножницах; применяется для раскроя листовых, трубчатых, профильных и прутковых полуфабрикатов);

2) штамповка-вырезка резиной, жидкостью, газами (в том числе при квазистатическом, динамическом и импульсном приложении нагрузки), а также силовым полем (магнитно-импульсная резка);

3) штамповка-вырубка-пробивка в жестких штампах;

4) прошивка.

Основными формообразующими процессами объемного деформирования металла являются:

1) свободная ковка;

2) штамповка в открытых и закрытых штампах;

З) объемное выдавливание;

4) вальцевание;

5) высадка;

6) специальные методы объемного деформирования.

В зависимости от температурных условий деформирования указанные группы процессов подразделяются на процессы холодного и горячего деформирования.

Под свободной ковкой понимают формообразование деталей путем последовательного наложения простейших деформаций по участкам с помощью универсального инструмента. Свободной ковкой изготавливают малые (до 1 кг) и крупные (до 300 т) поковки, причем поковки свыше 3 т изготавливают в основном свободной ковкой, так как штамповка деталей такой массы практически невозможна. Свободная ковка применяется в опытном, индивидуальном и мелкосерийном производствах, при которых горячая штамповка нерентабельна, так как требует больших затрат на изготовление инструмента (штампов).

Исходным материалом для тяжелых и средних поковок (массой свыше 0,5 т) служат слитки из цветных и черных металлов и их сплавов. Мелкие и более легкие средние поковки куются из сортового проката (квадратного, круглого и прямоугольного сечений), а также обжатых заготовок (блюмсов) со стороной квадрата 150…450 мм.

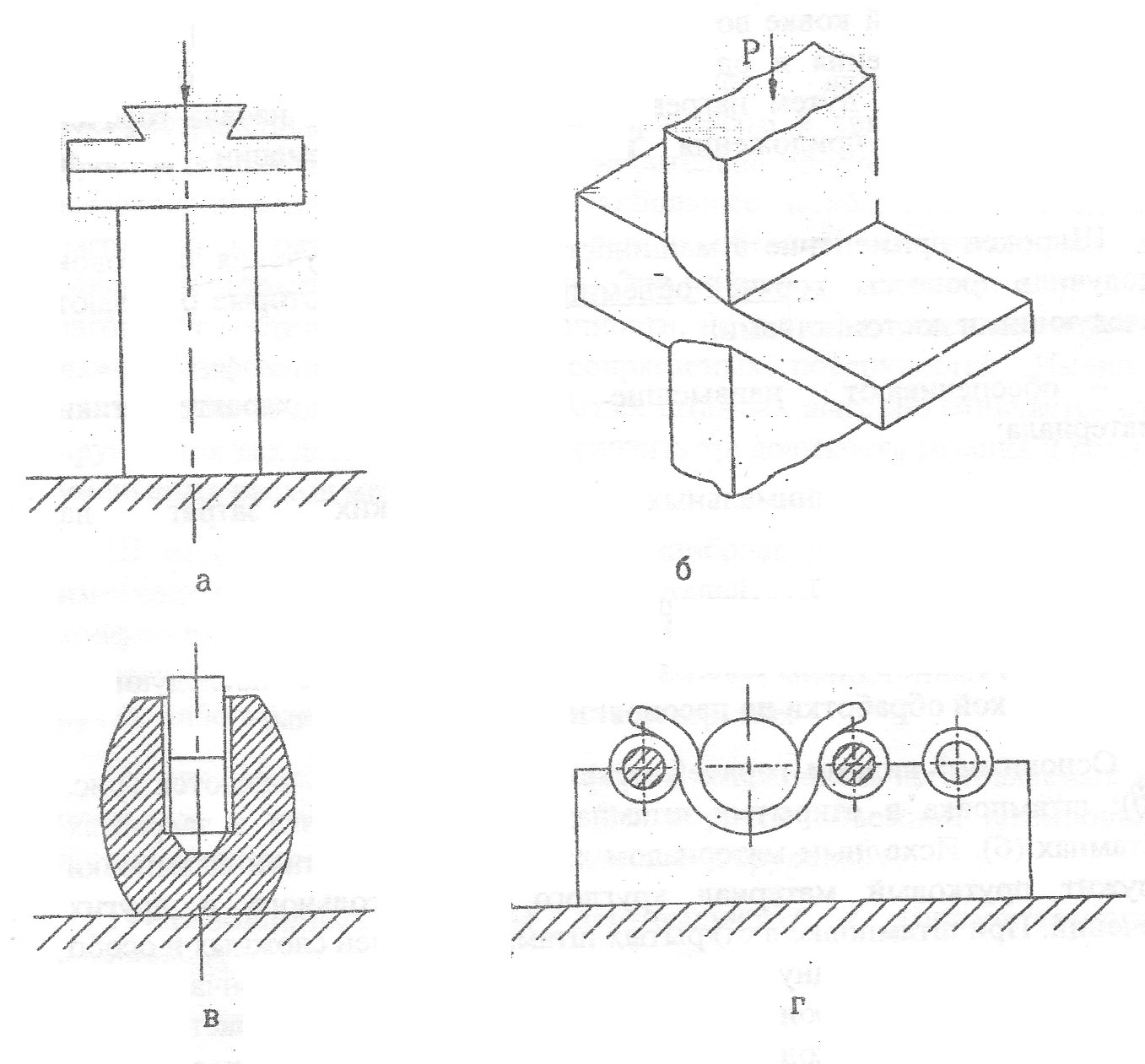

Основными операциями свободной ковки, при сочетании которых можно изготовить самую сложную поковку, являются: осадка, вытяжка, прошивка, гибка, скручивание, сварка и отделочные операции (Рис. 9).

Рис. 9. Характерные операции свободной ковки: а – осадка;

б – вытяжка; в – прошивка; г – гибка

Прошивка есть простейший процесс образования сквозного отверстия или углубления (несквозное отверстие) в заготовке в результате объемно-пластического вытеснения металла. Инструментом для прошивки служат прошивни, размеры и формы поперечных сечений которых соответствуют размерам и форме получаемого отверстия.

Осадкой называют операцию, при которой происходит уменьшение высоты заготовки при увеличении ее поперечного сечения. Осадка применяется как для формоизменения, так и для уменьшения анизотропии механических свойств поковки. При этом длина исходной заготовки не должна превышать трех толщин (диаметров) во избежание продольного изгиба в начале осадки. Осадка может производиться на молотах, прессах и ковочных машинах.

Вытяжкой называется операция объемно-пластического деформирования, в результате которой длина исходной заготовки увеличивается за счет ее поперечного сечения. Вытяжка может выполняться плоскими и фасонными бойками.

При свободной ковке возможно осуществление кузнечной сварки – операции соединения в одно целое отдельных частей поковок или концов заготовки путем нагрева их до температуры начала горячей деформации и приложения интенсивной деформации в зоне соединения.

Широкое применение в машиностроении для получения заготовок получили процессы горячей объемной штамповки, которые обладают следующими достоинствами:

– обеспечивают наивысшие прочностные характеристики материала;

– требуют минимальных энергетических затрат на деформирование;

– обеспечивают высокую производительность;

– могут быть получены детали, не требующие последующей механической обработки по несопрягаемым поверхностям.

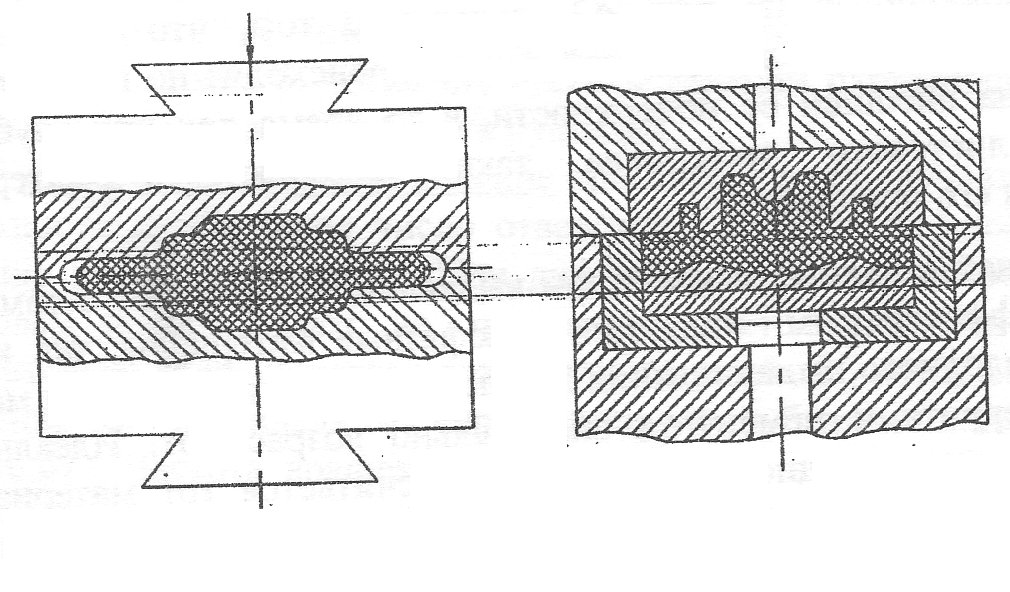

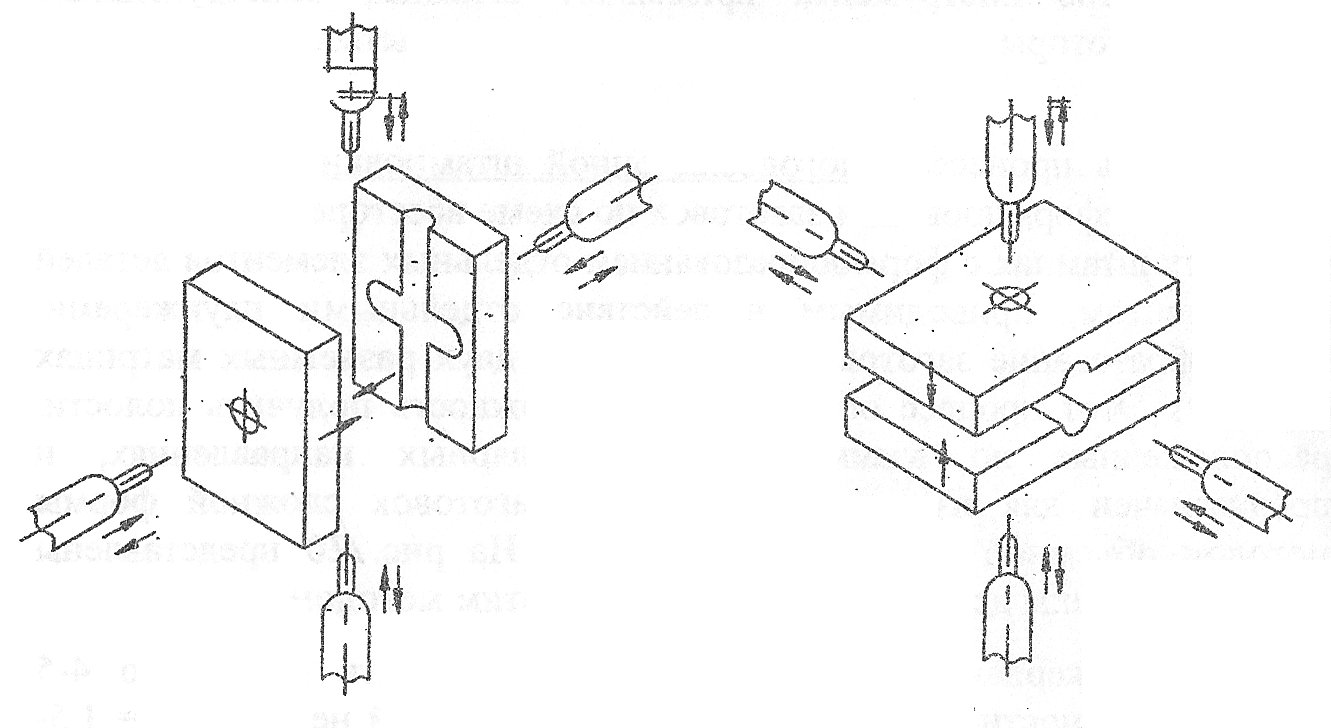

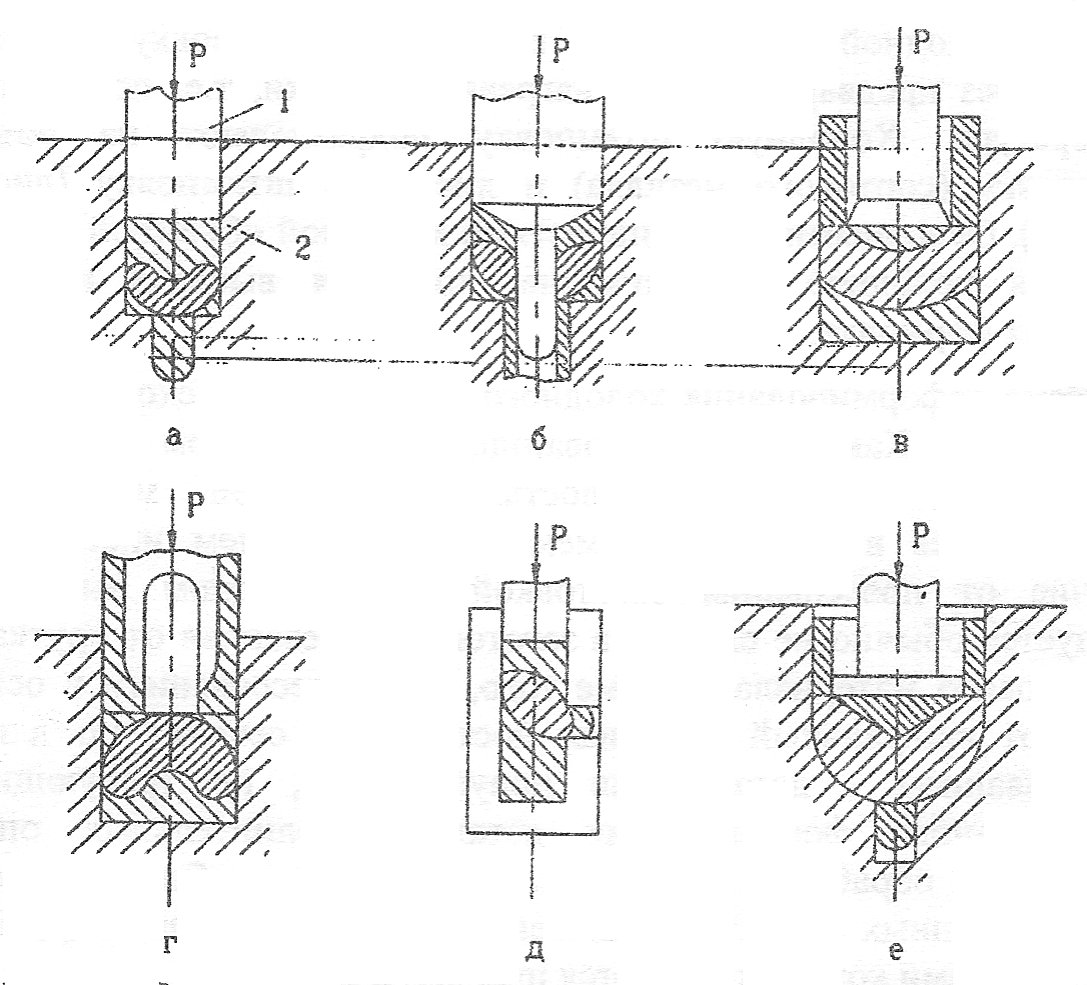

Основными видами горячей объемной штамповки являются (Рис. 10) штамповка в открытых штампах (а) и штамповка в закрытых штампах (б). Исходным материалом для горячей объемной штамповки служит прутковый материал круглого, прямоугольного и других сечений. При штамповке в открытых штампах деталей сложных и особо сложных форм исходную заготовку приближают к окончательной форме постепенно, производя принудительное объемно-пластическое перераспределение исходного объема в формы заготовки в нескольких полостях (ручьях) штампов.

а б

Рис. 10. Схемы открытой (а) и закрытой (б) объемной штамповки

При штамповке в открытых штамповочных ручьях предусматривается избыточный объем заготовки, который при полном заполнения металлом полости ручья образует так называемый облой (или заусенец), вытекающий в специальную полость в штампе, называемую заусенечной канавкой.

Облой после штамповки удаляют, обрезая его на специальном оборудовании (обрезной пресс) в специальных (обрезных) штампах. В случае больших размеров штамповок удаление облоя производится обрезкой на ленточных пилах, фрезерованием и другими способами. Если деталь имеет поверхности, сопрягаемые с другими деталями, то у штамповок предусматривают припуск, удаляемый в дальнейшем механической или физико-химической обработкой.

Штамповка в открытых штампах является наиболее распространенным в заготовительном производстве процессом в связи с тем, что он прост в осуществлении и требует относительно простого инструмента и высокопроизводителен. Однако наибольшее приближение размеров заготовки к размерам готовой детали обеспечивает штамповка в закрытых штампах, т.е. без облоя. Она не только позволяет получать заготовки достаточно высокой точности, но в ряде случаев не требует даже шлифования рабочих и сопрягаемых поверхностей получаемых заготовок (деталей). Именно поэтому метод штамповки в закрытых штампах выгодно отличается от других, так как дает возможность снизить трудоемкость последующей обработки и резко уменьшить расход металла.

Штамповку в закрытых штампах наиболее часто применяют при изготовлении осесимметричных деталей. В зависимости от конфигурации детали штамповка может осуществляться либо осаживанием заготовки с заполнением труднодоступных участков ручья, либо вылавливанием металла в отверстие.

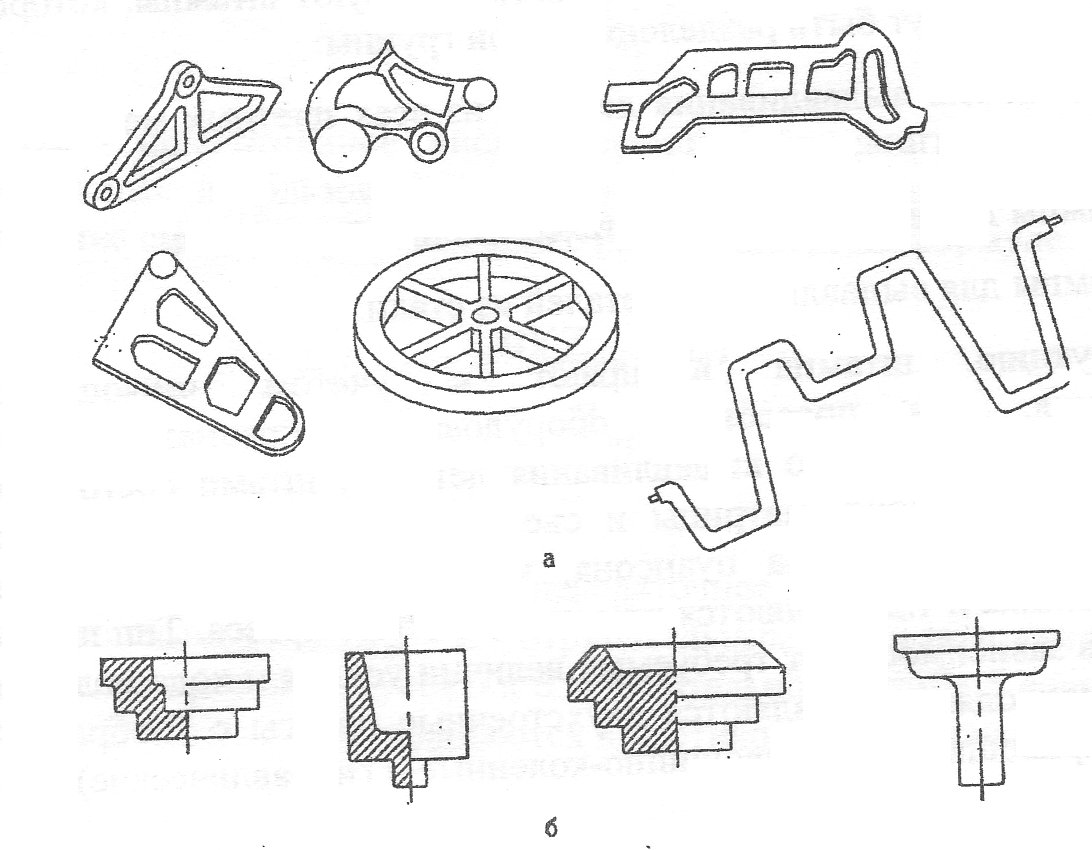

На Рис. 11 показаны типовые формы штамповок, изготовляемых в открытых и закрытых штампах.

Рис. 11. Типовые формы деталей, штампуемых в штампах:

а – открытого типа; б – закрытого типа

Для горячей объемной штамповки применяется следующее деформирующее оборудование:

1) кривошипные машины вертикального и горизонтального исполнения;

2) молоты;

З) гидровинтовые прессмолоты;

4) пневматические и гидравлические прессы;

5) механические прессы (одно- и двухстоечные);

6) ротационные машины.

Выбор вида деформирующего оборудования определяется конструктивно-геометрическими характеристиками детали и технико-экономическими показателями процесса. Наиболее широко на практике используют штамповочные молоты, которые деформируют металл в момент удара падающих со скоростью 3 – 6 м/с частей, приводимых в движение электродвигателем, сжатым воздухом или паром (реже). Сила и частота (до 120 ударов в минуту) ударов регулируются в зависимости от рода штампуемого материала, конфигурации штамповки, температуры и ряда других факторов. На молотах могут выполняться все основные операции ковки и штамповки.

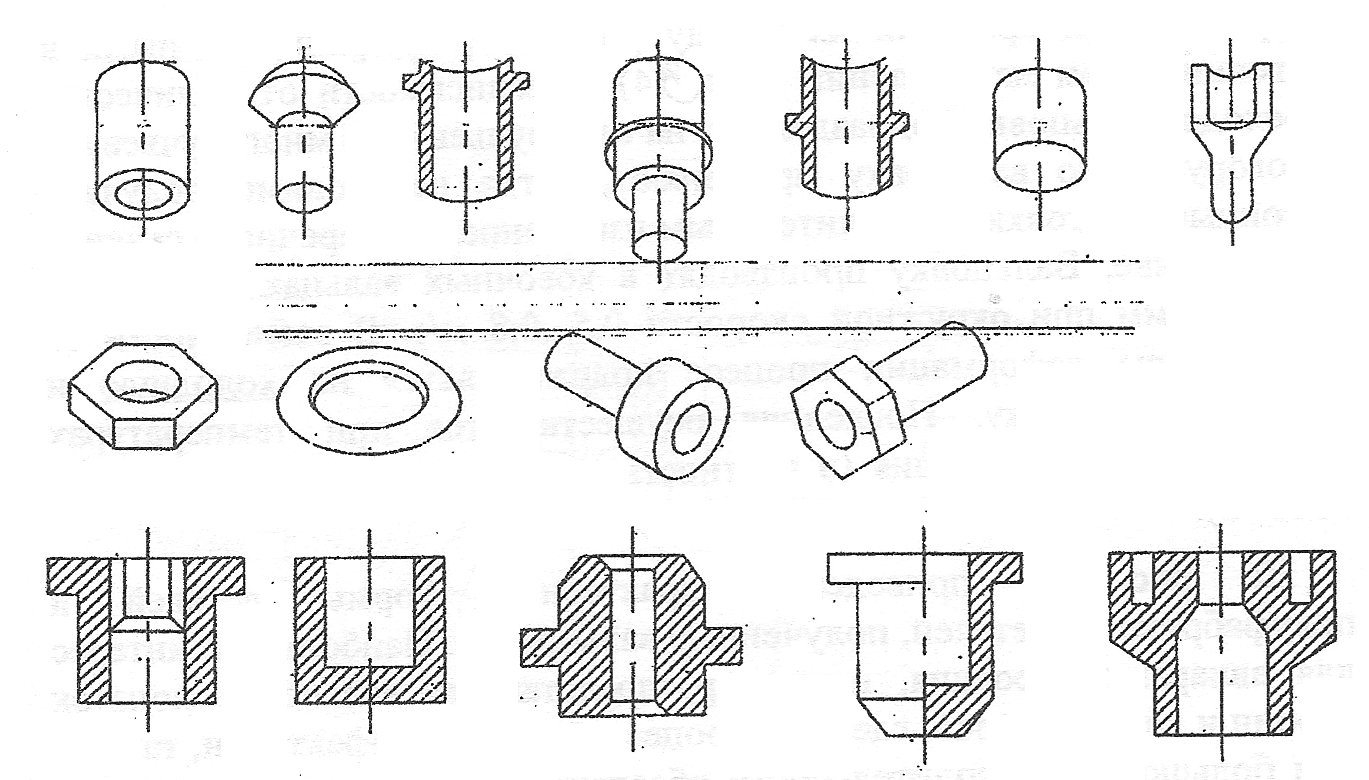

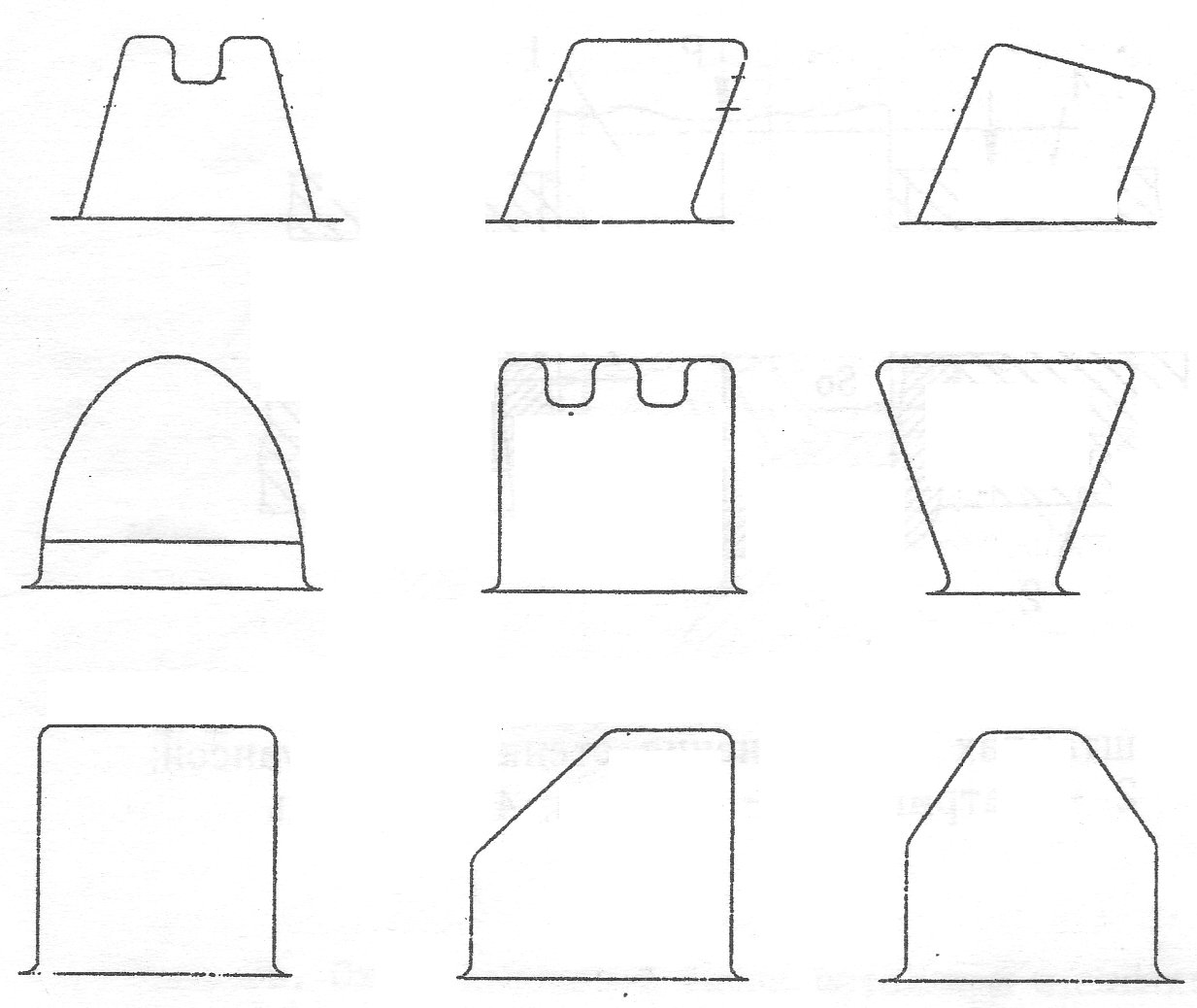

Объемное выдавливание – процесс получения деталей и полуфабрикатов сложной формы постоянного и переменного сечения из простой по форме заготовки путем пластического истечения металла в формообразующую полость инструмента.

Процесс холодного выдавливания основан на использовании свойства пластичности металлов и сплавов, которая определяется их природой, способом деформации (схемой напряженного состояния металла) и условиями деформации (контактными условиями на границе инструмент-заготовка и температурно-скоростными факторами). Изготовление деталей методом холодного выдавливания осуществляется на оборудовании с малыми (гидропрессы) и большими (механические прессы) скоростями деформирования. Изготовление деталей на оборудовании с большими скоростями деформирования принято называть ударным выдавливанием.

Холодным объемным выдавливанием можно изготавливать детали самых разных форм и размеров из большинства черных и цветных металлов и сплавов. Типовые формы этих деталей приведены на Рис. 12. Практически максимальный размер получаемых деталей ограничен требуемым усилием и размерами пресса, т.е. номинальным усилием и величиной хода ползуна пресса, а такие прочностными свойствами инструментальных материалов матрицы и пуансона. В настоящее время холодным объемным выдавливанием изготавливают детали размером в плане от 5 до 120 мм, высотой от 10 до 450 мм и толщиной стенки или перемычки от 0,1 до 20 мм. Особенно эффективно холодное объемное выдавливание для изготовления объемных деталей. При получении деталей холодным выдавливанием следует учитывать экономическую целесообразность изготовления каждой детали в зависимости от конкретных условий производства.

Рис. 12. Характерные формы деталей, формообразуемых объемным выдавливанием

Детали, полученные холодным выдавливанием, отличаются высоким качеством поверхности. Благодаря смазкам, наносимым перед выдавливанием для уменьшения трения, и сильному упрочнению поверхностного слоя, на поверхности образуется определенный качественный слой, отличающийся малой величиной микронеровностей и высокой несущей способностью. Качество поверхности детали, полученной холодным выдавливанием, лучше шлифованной и несколько хуже полированной. Прочность и износостойкость деталей повышаются в результате наклепа металла в процессе деформации и благоприятного расположения волокон его структуры.

Важным преимуществом холодного выдавливания является то, что в процессе пластической деформации улучшаются физико-механические свойства малоуглеродистых сталей. В ряде случаев эти свойства могут быть сравнимы со свойствами дорогостоящих легированных сталей. Положительным качеством холодного выдавливания также является высокий коэффициент использования металла.

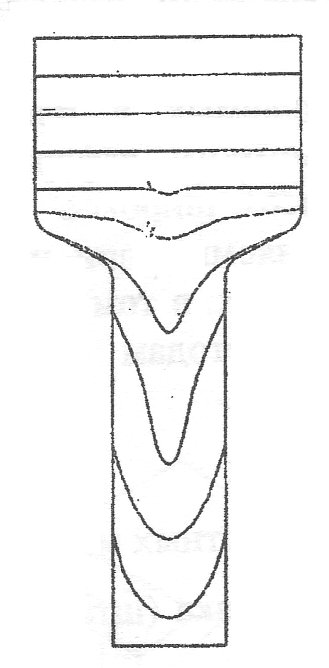

Основными особенностями холодного выдавливания являются: отсутствие усадки, жесткие допуски размеров, точная симметрия сечения, возможность получения полых изделий, замкнутых с одного конца. Процесс холодного выдавливания характерен наличием так называемого потока взаимно срастающихся зерен (текстуры), что очень благоприятно влияет на эксплуатационные свойства детали, которые должны обладать повышенной прочностью. Линии течения материала (линия Людерса), показанные на Рис. 13, говорят о том, что наибольшая деформация материала в сплошной детали происходит по центральной оси, а не на внешней ее поверхности, в то время как при глубокой вытяжке листового материала такие возможности материала ограничены его прочностью.

Рис. 1 Характер течения металла при выдавливании

Большинство данных о процессах холодного выдавливания говорят о том, что наиболее эффективными являются однофазные материалы, так как в процессе холодного выдавливания деталей из стали напряжения между зернами феррита и цементита значительно возрастают. Идеальным материалом для холодного выдавливания считается тот материал, в котором отсутствуют неметаллические включения и направленность зерен в микроструктуре.

Для холодного выдавливания деталей используют штампы, которые конструктивно могут быть разделены на три группы:

1) штампы для выдавливания деталей из всех цветных металлов и сплавов, кроме магния;

2) штампы для выдавливания деталей из сплавов магния;

З) штампы для выдавливания деталей из стали.

Конструкцию штампа выбирают с учетом имеющегося оборудования. Для прессового оборудования, предназначенного специально для холодного выдавливания деталей, штамп состоит из трех деталей: пуансона, матрицы и съемника – разжимного кольца. Остальные детали (обойма пуансона, кольцо для матрицы, плита, планки съемника и т.д.) являются принадлежностью пресса. Тип пресса выбирают в зависимости от требуемых величин усилия и хода ползуна. Наиболее подходящими являются двухстоечные прессы с П-образной станиной (кривошипные, кривошипноколенные и гидравлические).

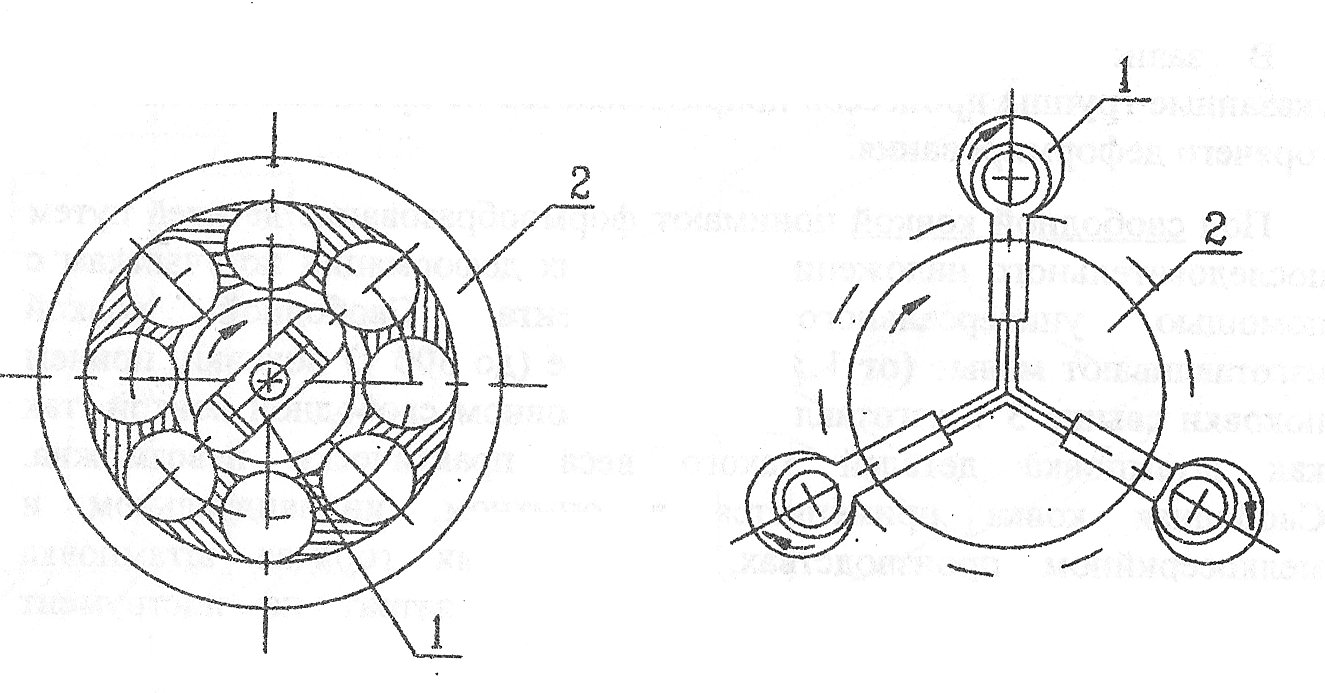

Под вальцовкой следует понимать процесс объемно-пластического формообразования удлиненных деталей переменного сечения сложного профиля путем прокатки их между роликами, профиллированными в тангенциальном направлении (Рис. 14). В зависимости от количества переходов вальцовку подразделяют на одноручьевую и многоручьевую. Многоручьевую вальцовку применяют, когда необходимо получить фасонные заготовки со значительным изменением поперечного сечения по их длине. Вальцовку производят в ковочных вальцах диаметром 200...500 мм при окружной скорости 0,5...0,8 м/с. В зависимости от температуры деформации процесс подразделяется на холодную и горячую вальцовку. Последняя осуществляется при температурах горячего деформирования (в частности, для сталей она равна 1100° –

1200°С).

Рис. 14. Схема процесса вальцевания: 1, 2 – вальцующие ролики; 3 – вальцуемая деталь; 4 – державка

На Рис. 15 приведены характерные формы деталей и полуфабрикатов деталей, полученные вальцовкой. Наибольший интерес для авиаракетостроения и кораблестроения, например, представляет вальцовка лопаток турбин и компрессоров, где этот процесс особенно эффективен, так как при большой производительности обеспечивает высокие прочностные характеристики и точность получаемых деталей.

В качестве основного (деформирующего) оборудования для осуществления процесса вальцовки применяют вальцовочные машины открытого типа (с консольными валками) и закрытого типа (с двухопорными валками).

Помимо широко применяемых в производстве рассмотренных традиционных методов объемного деформирования в современной металлообработке все более широкое распространение находят специальные методы, применяемые при изготовлении оригинальных деталей и деталей из тугоплавких, в том числе труднодеформируемых, сплавов. К специальным методам объемного деформирования относятся:

1) изотермическая штамповка;

2) штамповка на высокоскоростных машинах;

3) многопозиционная штамповка (штамповка на многоплунжерных прессах);

4) штамповка на гидравлических прессах.

Рис. 15. Характерные формы деталей, изготовляемых методом вальцовки

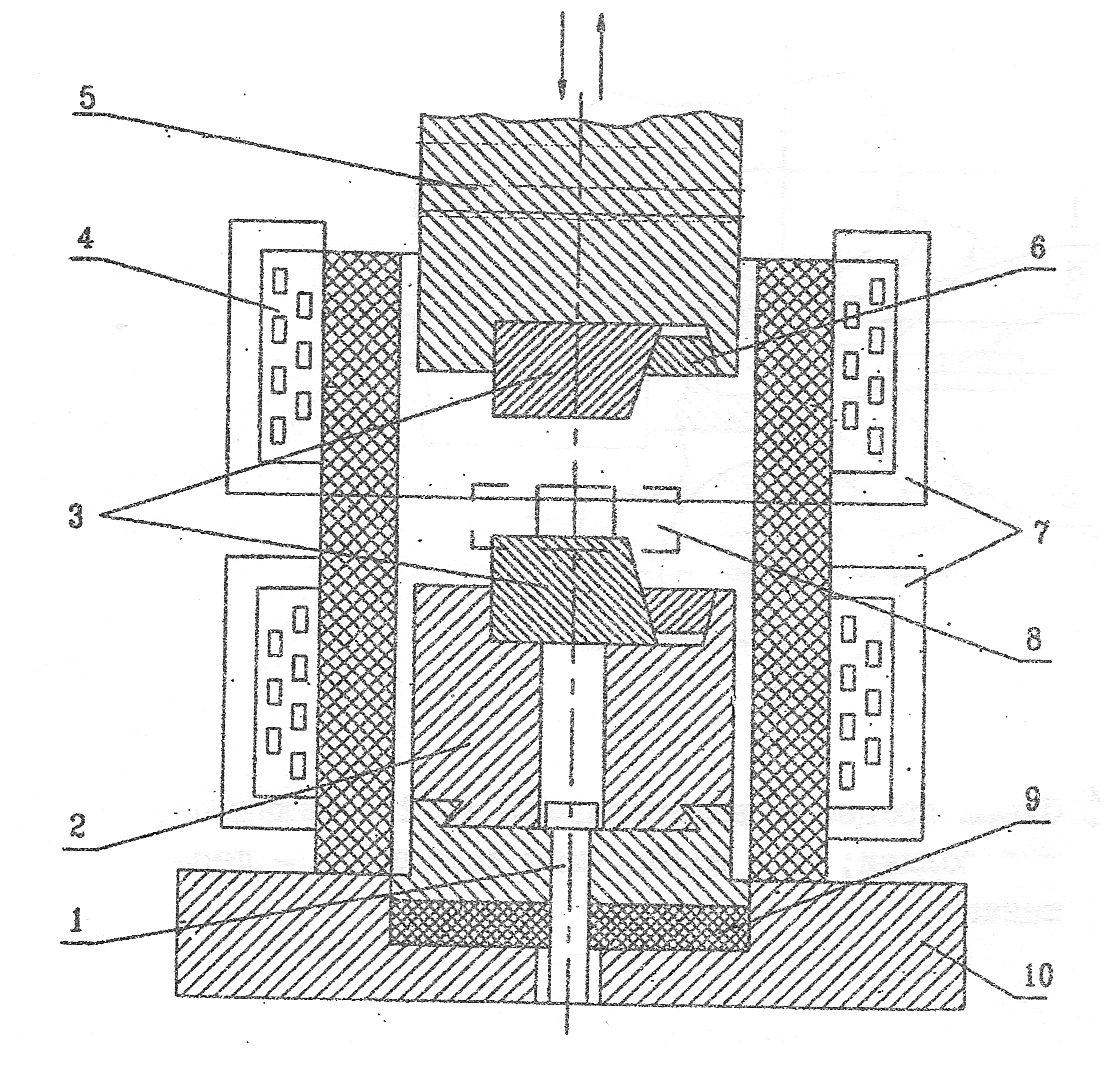

Сущность технологического процесса изотермической штамповки состоит в объемном деформировании при равномерном и постоянном температурном поле обрабатываемого металла заготовки и штампа. Технологическая схема процесса изотермической штамповки приведена на рис 37.

Технологические процесс изотермической штамповки деталей обеспечивает:

– возможность деформирования малопластичных высокожаро-прочных сплавов, в том числе литейных;

– возможность получения заготовок с труднозаполняемыми элементами и тонкими полотнами;

– возможность выдавливания фасонных заготовок и профилей;

– снижение усилия деформирования в 5 – 7 раз;

– повышение прочностных свойств заготовки благодаря улучшению структуры материала;

– возможность штамповки лопаток длиной до 200 мм с припуском по перу 0,2 – 0,3 мм на сторону.

Рис. 16. Технологическая схема изотермической штамповки: 1 – выталкиватель; 2 – муфель нижний; 3 – штампы;

4 – индуктор; 5 – муфель верхний, 6 – клемма;

7 – магнитопроводы; 8 – окно рабочее; 9 – теплоизоляция;

10 – плита

На Рис. 17 представлены основные группы деталей, которые можно получить методом изотермической штамповки. В качестве оборудования для осуществления процесса изотермической штамповки применяют преимущественно гидравлические прессы, используемые для горячего деформирования. Отличительной особенностью этого оборудования является наличие нагревательного блока и цилиндрической группы верхней траверсы, состоящей из главного цилиндра плунжерного типа и двух цилиндров ускоренного хода поршневого типа, предназначенных для быстрого приближения инструмента к заготовке и возврат главного цилиндра в исходное положение, В подштамповые плиты, служащие для крепления штампового блока, заделаны змеевики для их охлаждения водой, что предупреждает передачу тепла на станцию пресса.

Рис. 17. Детали, изготовляемые изотермической штамповкой

Сущность технологического процесса высокоскоростной штамповки заключается в формоизменении металла инструментом, движущимся с высокой скоростью (18 – 30 м/с) за счет мгновенного преобразования энергии сжатого газа в кинетическую энергию движущихся частей. Высокоскоростное деформирование широко используется при штамповке труднодеформируемых металлов и сплавов в основном для изготовления осесимметричных поковок.

Преимущества высокоскоростного деформирования:

– возможность получения поковок сложных форм за один удар (только при штамповке труднодеформируемых сталей и сплавов число ударов повышается до 2 – 3);

– возможность изготовления поковок без уклонов, с острыми углами, с тонкими штампуемыми полостями (но не тоньше 0,5 – 0,8 мм);

– возможность выдерживать допуски в пределах ±0,125 мм (при холодном выдавливании ±0,025 мм);

– экономия металла (объем заготовки подсчитывают по объему поковки с допусками на заусенец самых минимальных размеров);

– сравнительно легкая автоматизация, так как формообра-зование производится за один удар молота и чаще всего в одном ручье.

Возможные формы деталей, изготавливаемых высокоско-ростной штамповкой приведены на Рис. 18.

Рис. 18. Типовые формы деталей, изготавливаемых высокоскоростной штамповкой

В качестве инструмента применяют штампы, конструктивные элементы которых аналогичны обычным открытым и закрытым штампам.

Сущность процесса многопозиционной штамповки заключается в объемном деформировании заготовок по схеме всестороннего сжатия в закрытых штампах с формообразованием отдельных элементов деталей инструментом, приводимым в действие отдельными плунжерами. Формообразование заготовок происходит в двух разъемных матрицах (рис 40). Этот процесс обеспечивает возможность получить в детали полости, расположенные во взаимно перпендикулярных направлениях, и предназначен для изготовления точных заготовок сложной формы методом объемной штамповки без облоя. На Рис. 20 представлены основные группы деталей, обрабатываемых этим методом.

а б

Рис. 19. Схема технологического процесса многоплунжерной штамповки: а – с вертикальным разъемом матриц;

б – с горизонтальным разъемом матриц

Рис. 20. Основные группы деталей, обрабатываемых методом многоплунжерной штамповки

Многоплунжерная штамповка позволяет получать детали по 4 – 5 квалитету точности с шероховатостью поверхностей не выше

Rа = 1,5 – 2,0 мкм.

Штамповка на гидровинтовых прессах осуществляется в условиях статико-динамического нагружения совместным действием энергии жидкости (статическая нагрузка) и кинетической энергии винтового ползуна (динамическая нагрузка). Скорость деформирования составляет 1 – 3 м/с.

Этот метод позволяет получать высокоточные заготовки сложных форм с тонкими ребрами и полотнами (толщиной до 2 мм, высотой до 100 мм) из различных материалов. На Рис. 21 показаны заготовки, изготавливаемые на гидровинтовом прессе.

Рис. 21. Типовые заготовки, изготовляемые на гидровинтовом прессе

В современной авиаракетной технике все большее применение находят в качестве конструкционных материалов тугоплавкие металлы: молибден, ниобий, хром, вольфрам и сплавы на их основе. Используются указанные материалы в виде труб, прессованных прутиков и профилей, листов, поковок, штамповок и проволоки. Основной особенностью горячей обработки давлением является высокая температура начала (до 2000°С и выше) и конца обработки (до 1500°С). Кроме того, высокая скорость окисления и растворимость газов при нагреве, которая начинается с температуры 200 – 400°С, приводят к окислению и охрупчиванию поверхностных слоев деформируемых заготовок, что вызывает понижение пластичности металлов. Поэтому защита тугоплавких металлов в процессе нагрева является крайне важной. В качестве среды для нагрева под деформацию указанных металлов и сплавов на их основе может применяться водород, а ниобий и тантал необходимо нагревать в среде аргона или смеси аргона с гелием.

Для нагрева тугоплавких металлов применяются: печи электросопротивления, работающие в среде водорода, аргона или гелия до температуры 1600°С; индукционные печи, работающие в среде аргона до температуры 2500°С; ванны с расплавленным стеклом; вакуумные печи и нагрев электросопротивлением. Широкое распространение для защиты в вакууме при нагреве получил метод с использованием стальных и других оболочек, при котором слиток или заготовка вставляются в оболочку, которая затем заваривается с откачкой воздуха и подвергается деформированию.

4. Нагрев металла в нагревательных устройствах при выполнении операций ОМД

К основным методам нагрева металла при обработке его давлением относятся:

1) радиационный;

2) конвекционный;

3) индукционный;

4) контактный (электросопротивлением);

5) в расплавленных солях (в электролите);

б) электронно-лучевой.

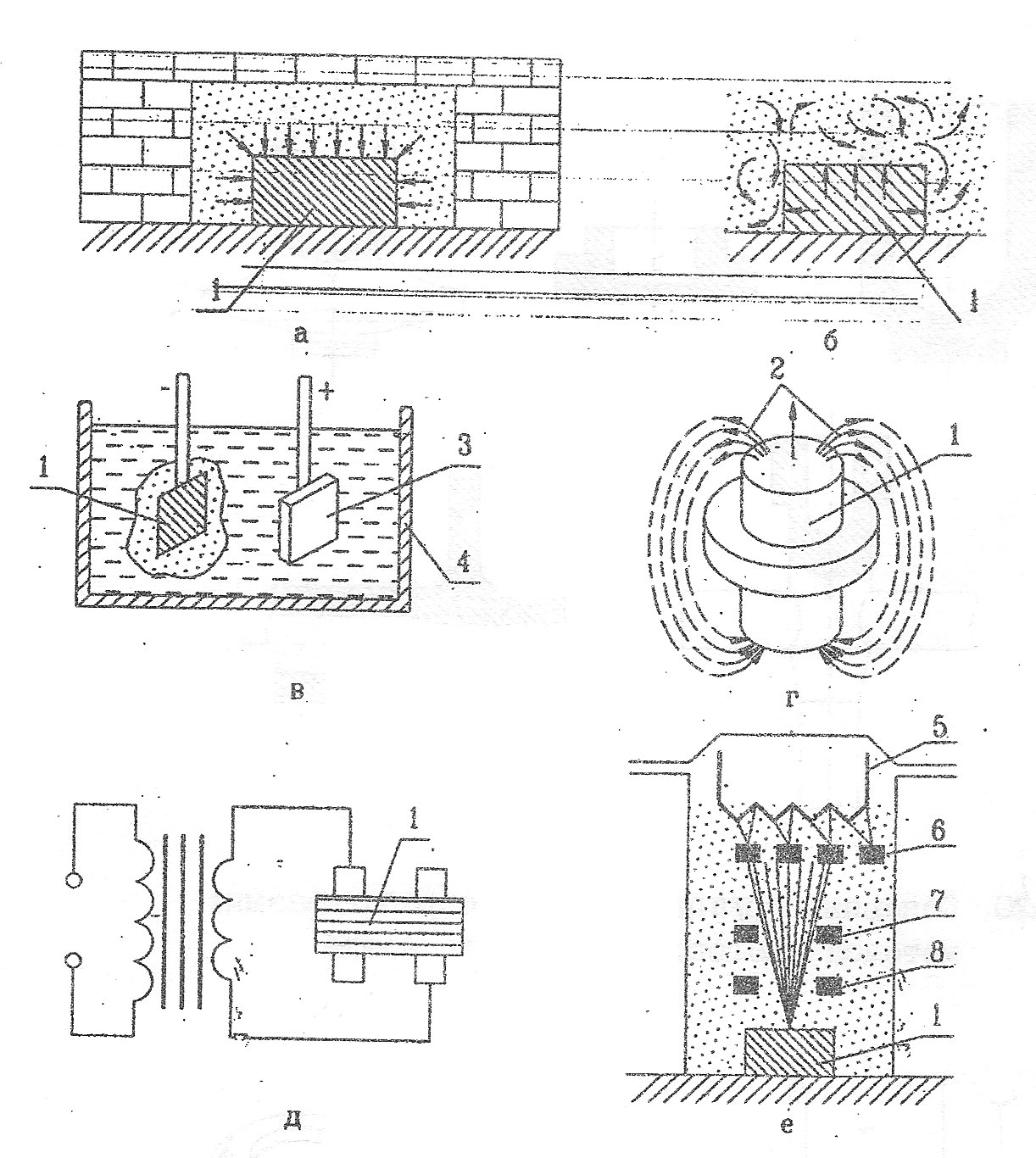

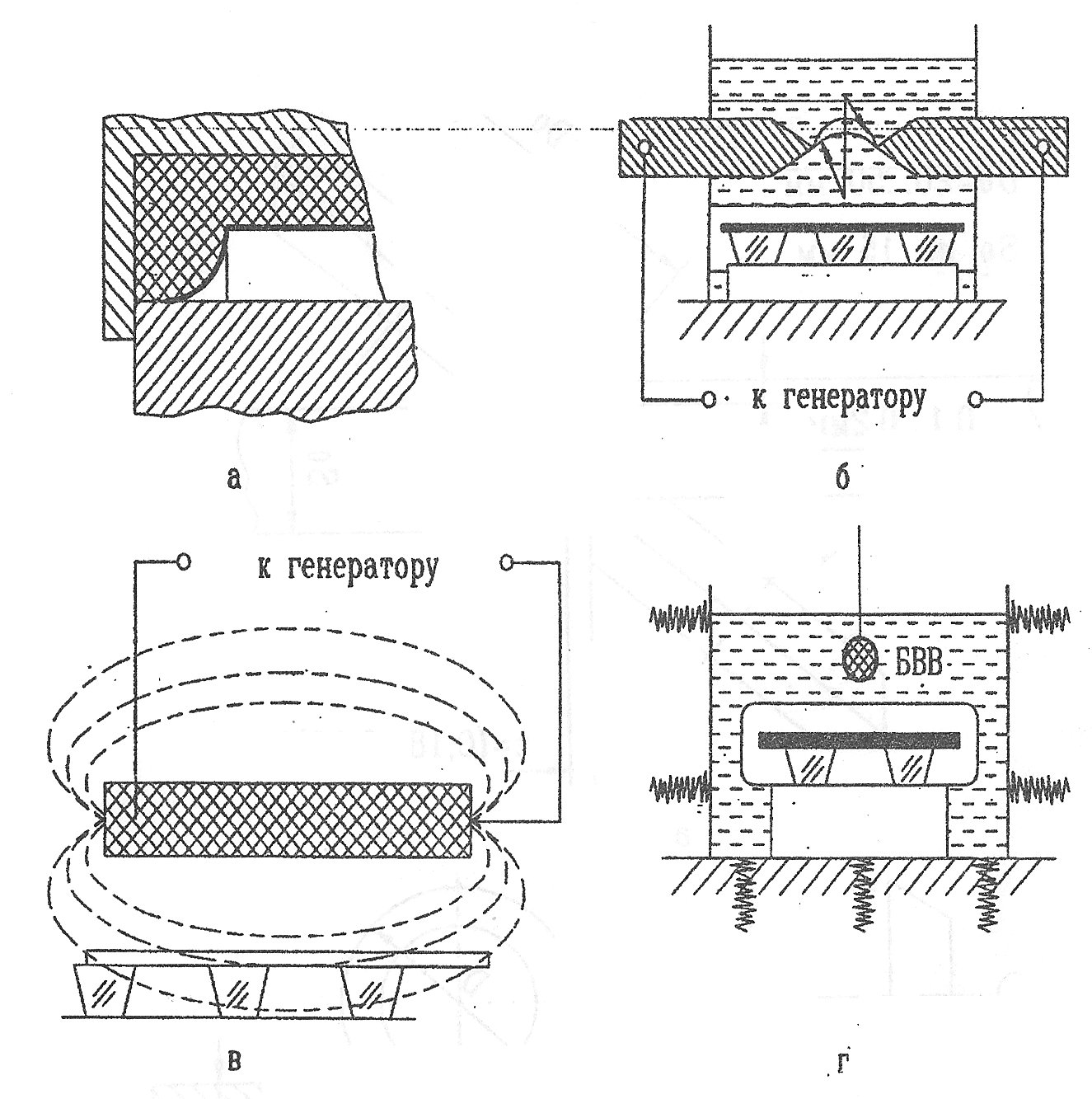

Принципиальные схемы характерных методов нагрева показаны на рис 4

Радиационный метод основан на нагреве заготовки лучистой тепловой энергией, распространяющейся от нагревателя. Достоинства метода: простота процесса, возможность нагревать заготовки любых размеров. Недостатки метода: низкий коэффициент полезного действия нагревательных устройств; недостаточная равномерность нагрева.

Конвекционный метод состоит в нагревании заготовки посредством теплопередачи от источника тепла через нагретую газовую среду. Достоинства метода: возможность нагревать заготовки в защитных средах, равномерность температурного поля, возможность производить безокислительный нагрев, высокая скорость нагрева и др. К недостаткам метода относится то, что перед загрузкой заготовок необходимо останавливать работу печи.

Рис. 22. Методы нагрева при горячей обработке металлов давлением: а – радиационный; б – конвекционный; в – в электролите; г – индукционный; д – контактный; е – электронно-лучевой; 1 – деталь; 2 – магнитное поле; 3 – электрод; 4 – корпус ванны; 5 – катод; 6 – анод; 7 – фокусирующая магнитная линза;

8 – конденсатор сканирования электронного луча

Индукционный метод заключается в нагреве заготовки теплом, выделяющимся от воздействия индуцируемых в его объеме токов Фуко. К достоинствам метода относится высокий КПД, осуществление точной дозировки выделяемого тепла, высокая равномерность температурного поля по объему нагреваемой заготовки, высокое качество нагреваемого металла, возможность создания любой защитной атмосферы, широкие возможности автоматизации. Однако при индукционном методе имеет место относительно большой расход электроэнергии, а также требуется максимально возможная равномерность поперечного сечения нагреваемых заготовок.

При контактном методе тепло выделяется в самой заготовке за счет джоулевой энергии. При этом следует отметить простоту применяемых устройств, высокое качество, скорость и равномерность нагрева. Недостатками метода являются относительно высокий расход энергии и требование достаточной равномерности сечения нагреваемых полуфабрикатов.

Нагрев в электролите основан на явлении нагревания катода, которым служит заготовка, при напряжении тока 200 В и выше, вследствие чего на катоде интенсивно выделяется водород, образующий около катода газовую оболочку. Из-за плохой теплопроводности газовой оболочки на катоде концентрируется большое количество тепла, которым и нагревается заготовка. К достоинствам метода относятся: высокая производительность, высокое качество поверхности нагреваемых изделий (металл не подвержен коррозии). Недостатки метода: неустойчивость режима, разбрызгивание электролита по штамповке.

Нагрев электронным лучом основан на нагревании заготовки путем бомбардировки ее мощным регулируемым пучком электронов в вакууме. Достоинствами этого метода являются: возможность регулирования температуры в широком диапазоне, а также возможность осуществления локального нагрева с заданным законом распределения температур. Однако большая сложность и высокая стоимость применяемых нагревательных установок определяют недостатки метода и сдерживают его широкое применение.

В большинстве случаев полученные объемным деформированием заготовки подвергают термической обработке.

Основными видами термической обработки в процессе деформирования являются;

1) отжиг;

2) нормализация;

З) отпуск.

Отжиг – нагрев сплавов выше температур фазовых превращений, последующая выдержка и охлаждение вместе с печью. Отжиг рационально применять для снятия наклепа после холодной деформации и снятия внутренних напряжений в отштампованных деталях.

Нормализация – нагрев металла выше критической точки Асз, непродолжительная выдержка при этой температуре и последующее охлаждение на воздухе. Нормализация назначается для получения мелкозернистой структуры после прокатки, ковки и штамповки. Для некоторых сплавов возврат свойств достигается посредством закалки (нержавеющие стали, некоторые алюминиевые сплавы) с последующим отпуском или старением.

Закалка – нагрев металла выше критической точки Аз, последующая выдержка при данной температуре и быстрое охлаждение в жидких средах или на воздухе.

Отпуск – нагрев металла ниже температуры овтектоидных превращений (для стали) с последующим охлаждением.

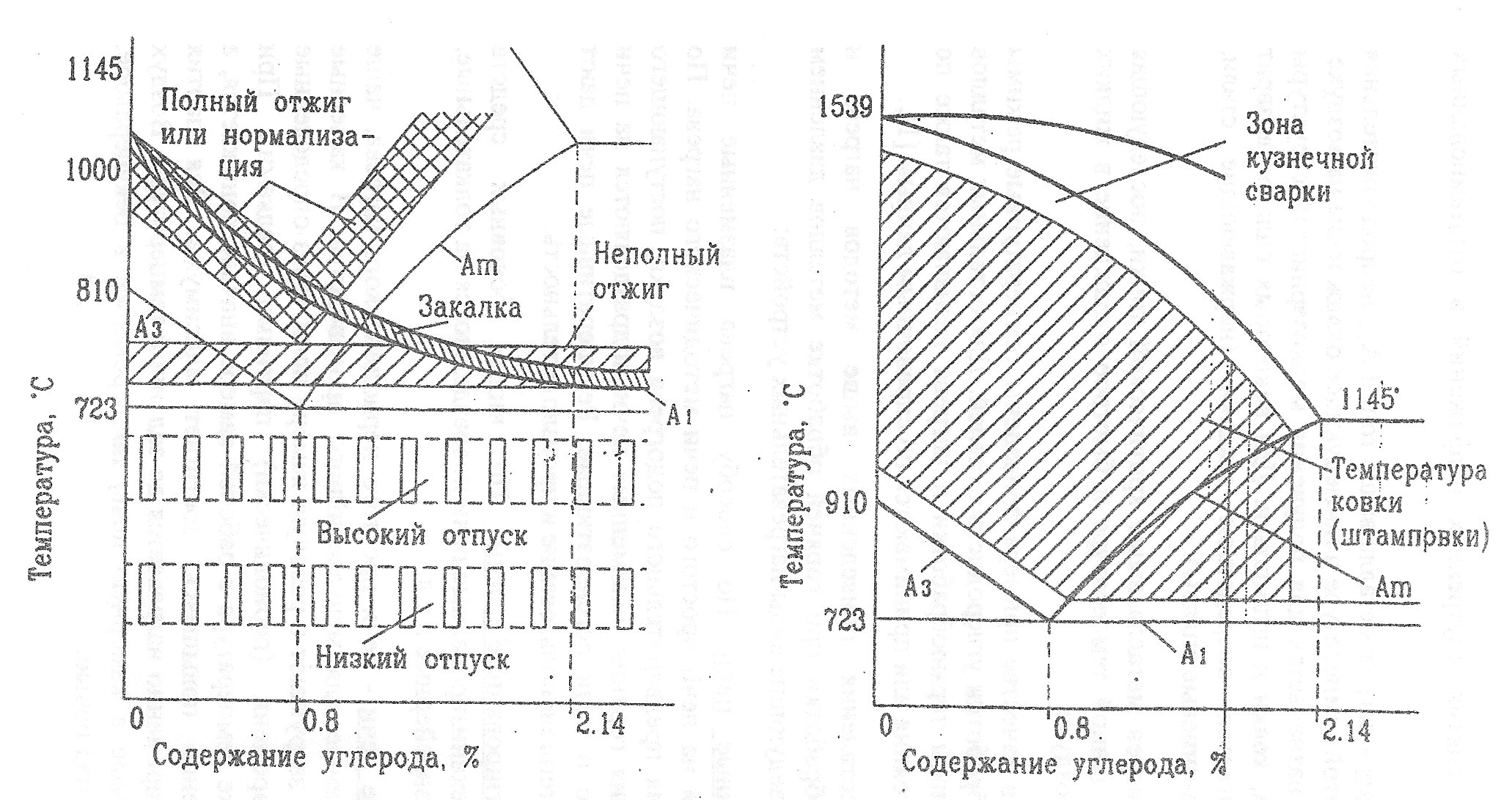

На Рис. 23 в качестве примера приведены температурные режимы термической обработки углеродистых сталей. Для остальных металлов и сплавов режимы термообработки и нагрева назначаются также по диаграмме состояния или принимаются по справочным данным [1].

Для осуществления приведенных выше методов нагрева и термической обработки при горячей обработке металлов давлением применяются следующие виды нагревательных устройств:

1. Плазменные печи. По способу нагрева плазменные печи подразделяются на печи простого и печи периодического нагрева. По устройствам для предварительного подогрева воздуха, поступающего для поддержания горения, плазменные печи подразделяются на печи рекуперативные и печи регенеративные. Рекуперативные печи дают более высокое теплоиспользование и производительность.

2. Механизированные печи. По видам основных средств механизации механизированные печи подразделяются на толкательные, карусельные, конвейерные и т.д.

а

б

Рис. 2 Области нагрева для характерных видов термической обработки углеродистых сталей: а – виды термической обработки; б – режимы нагрева для горячей обработки металлов давлением

Камерные печи – печи простого или периодического нагрева, чаще всего применяются для мелкосерийного производства. При использовании камерных печей заготовки загружают в рабочую камеру печи через определенные промежутки времени (периодически) партиями (садками). При очередной садке температура в рабочей камере вначале понижается, а затем, постепенно повышаясь, достигает максимума. Вся партия заготовок одновременно нагревается до заданной температуры. Воздух и газ, подаваемые в камерную печь, подогревается в рекуператоре, установленном над печью.

5. Характеристика процессов холодной штамповки металлов и сплавов

Под холодной штамповкой понимают штамповку металлов и сплавов без предварительного нагрева заготовки, т.е. при комнатной температуре. Холодную штамповку подразделяют на объемную штамповку (сортового металла) и листовую штамповку (листового металла). Основными разновидностями холодной объемной штамповки являются: холодное выдавливание, холодная высадка и холодная объемная формовка.

Схема деформирования холодного выдавливания сходна со схемой прессования. Как и в прессовании, при холодном выдавливании заготовку помещают в полость, из которой металл может выдавливаться в отверстия, имеющиеся в рабочем инструменте. В отличие от прессования начальной заготовкой при холодном выдавливании используются обычно не слиток, а заготовка, отрезанная от прутка (реже от листового материала). Кроме того, если прессованием в основном получают профильный материал постоянного сечения по длине, то выдавливанием – детали или полуфабрикат, не требующий для окончательного формирования детали дополнительных операций резания или обработки давлением. Выдавливание обычно выполняют на кривошипных или гидравлических прессах и штампах, рабочими инструментами которых являются пуансон и матрица.

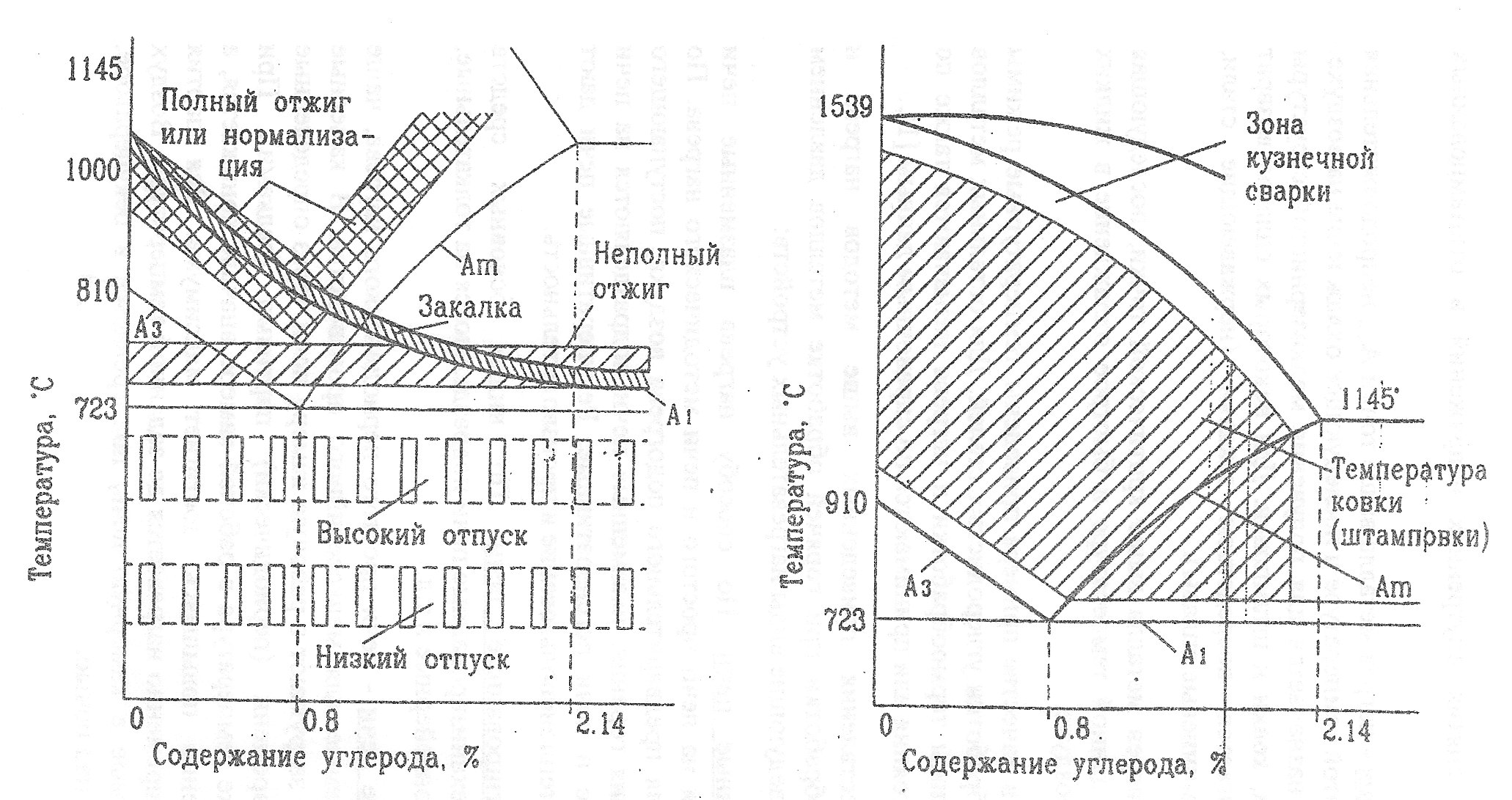

На Рис. 24 приведены основные схемы выдавливания заготовок, применяемые в металлообработке.

Рис. 24. Схемы выдавливания: а, б – прямое выдавливание; в, г – обратное выдавливание; д – боковое выдавливание; е – комбинированное выдавливание

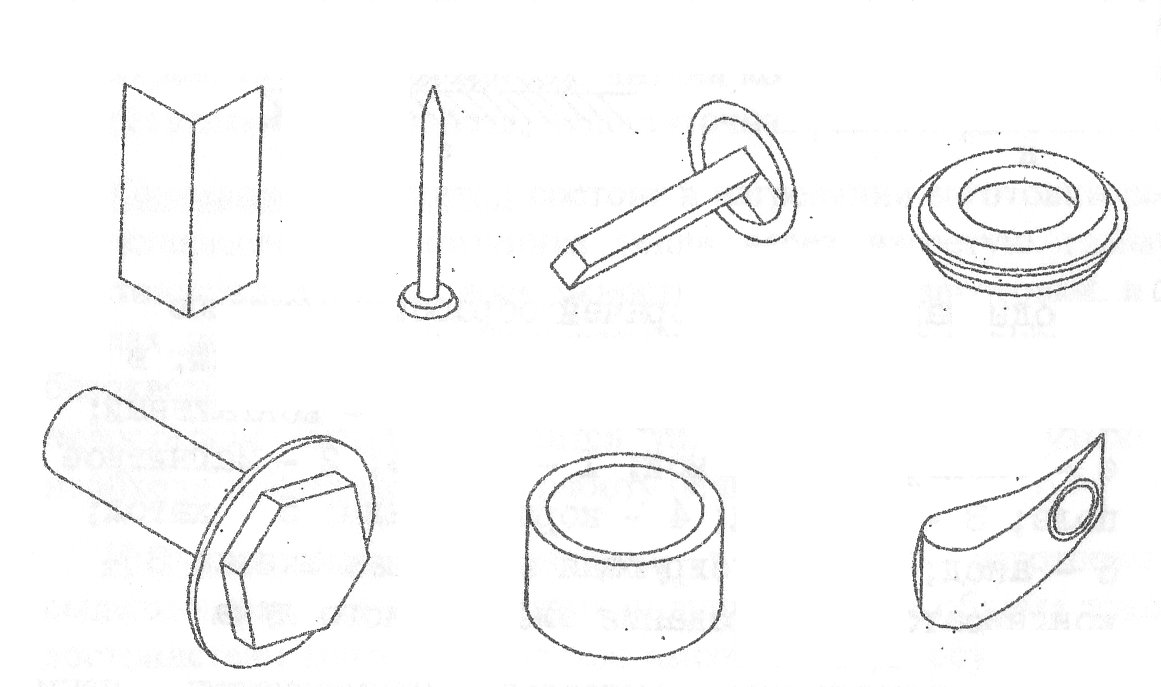

Холодную высадку выполняют на специальных холодновысадочных автоматах. Высадку производят из прутка или проволоки. Пруток подается до упора, поперечным движением ножа отрезается заготовка нужной длины и последовательно переносится с помощью специального механизма в позиции штамповки, на которых из заготовки получают деталь.

На Рис. 25 даны примеры деталей, получаемых на холодновысадочных автоматах с указанием последовательности переходов. Название этих автоматов связано с тем, что основной выполняемой на них операцией является высадка (уменьшение длины части заготовки с получением местного увеличения поперечных размеров). Однако при штамповке на холодновысадочных автоматах могут выполняться другие операции штамповки сортового металла, в частности, операция холодного выдавливания. Это расширяет номенклатуру деталей, изготавливаемых на холодновысадочных автоматах.

Рис. 25. Последовательность переходов изготовления деталей на холодновысадочных автоматах: а – винта; б – оси; в – колпачка

Штамповкой на холодновысадочных автоматах обеспечивается достаточно высокая точность размеров и хорошее качество поверхности, вследствие чего некоторые детали не требуют последующей обработки резанием. Так, в частности, изготовляют метизные изделия (винты, болты, шпильки), причем резьбу получают на автоматах обработкой давлением – накаткой.

Штамповка на холодновысадочных автоматах высокопроизводительна: 200 – 400 деталей в минуту (большая производительность относится для деталей меньших размеров). Штамповка на холодновысадочных автоматах характеризуется высоким коэффициентом использования металла (малыми отходами). Средний коэффициент использования металла составляет 95%.

Холодная формовка (холодная штамповка в открытых штампах) заключается в придании заготовке формы детали путем заполнения полости штампа металлом заготовки. Схема холодной формовки аналогична схеме горячей объемной штамповке, показанной на Рис. 10. Холодная формовка требует значительных удельных усилий вследствие высокого сопротивления металла деформированию в условиях холодной деформации и упрочнения металла в процессе деформирования. Упрочнение способствует также уменьшению пластичности металла. При холодной формовке оформление заданной конструкции детали обычно расчленяют на переходы, последовательно изменяющие форму заготовки. Для уменьшения вредного влияния упрочнения между отдельными переходами заготовки подвергают рекристаллизационному отжигу, который снижает удельные усилия при штамповке на последующих переходах и повышает пластичность металла.

Холодной формовкой можно изготовлять пространственные детали сложных форм (сплошные и с отверстиями). Холодная формовка обеспечивает также получение деталей со сравнительно высокими точностью размеров и качеством поверхности. Однако, учитывая, что изготовление штампов весьма трудоемко, холодную формовку применяют лишь при достаточно большой серийности производства.

6. Технология холодной листовой обработки материалов

Холодная листовая штамповка относится к разделительным процессам ОМД. В качестве заготовки при листовой штамповке используют полученные прокаткой лист, полосу или ленту, свернутую в рулон. Толщина заготовки при холодной штамповке обычно не более 10 мм и лишь в сравнительно редких случаях – более 20 мм.

Листовой штамповкой изготавливают самые разнообразные плоские и пространственные детали массой от долей грамма и размерами, исчисляемые долями миллиметра (например, секундная стрелка ручных часов), до деталей массой в десятки килограммов и размерами, составляющими несколько метров (например, облицовка автомобиля, самолета, ракеты).

Для деталей, получаемых листовой штамповкой, характерно то, что толщина их стенок незначительно отличается от толщины исходной заготовки. Наиболее распространенными металлами и сплавами при листовой штамповке являются низкоуглеродистая сталь, пластичные легированные стали, медь, латунь, содержащая свыше 60% Сu, алюминий и его сплавы, магниевые сплавы, титан и др.

К достоинствам листовой штамповки относятся следующие:

– возможность получения деталей минимальной массы при заданной их массе и жесткости;

– достаточно высокие точность размеров и качество поверхности, позволяющие до минимума сократить отделочные операции обработки резанием;

– сравнительная простота механизации и автоматизации процессов штамповки, обеспечивающая высокую производительность (до 30 – 40 тыс. деталей в смену с одной машины);

– хорошая приспособляемость к масштабам производства, при которой листовая штамповка может быть экономически целесообразной как в массовом, так и в мелкосерийном производствах;

– широкая автоматизация и роботизация процессов листовой штамповки.

Основными операциями листовой штамповки являются: резка (отрезка), вырубка-пробивка, гибка (гибка-формовка), изгиб, глубокая вытяжка, штамповка – вытяжка, формообразование тонкостенных деталей.

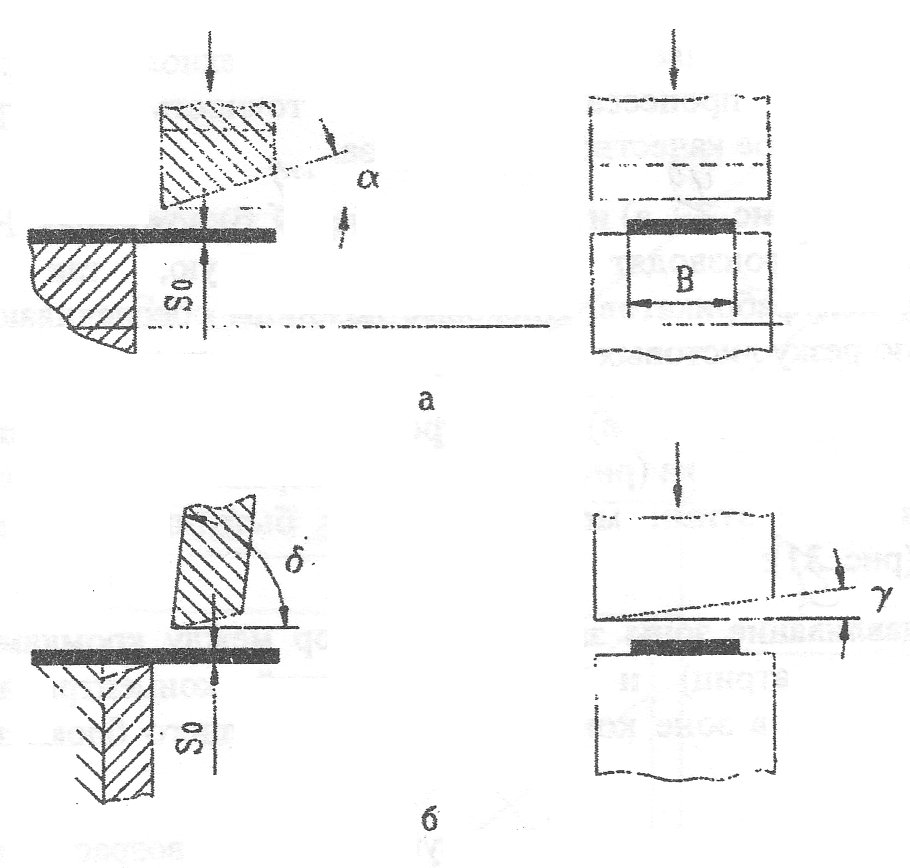

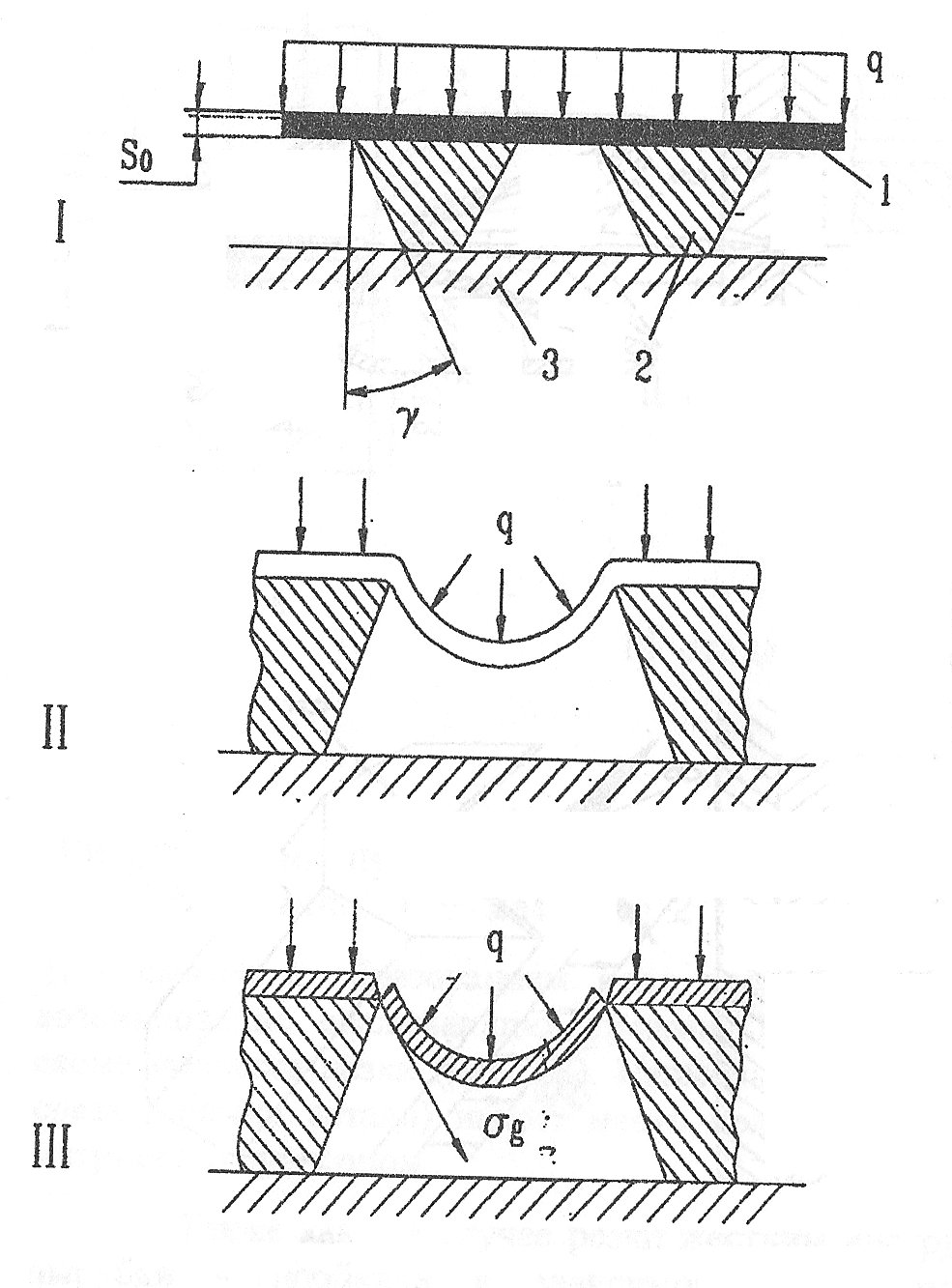

Сущность резки состоит в упругопластичном сдвиге одной части заготовки относительно другой его части под действием интенсивных касательных напряжений, вызываемых внешними силами. Различают следующие три стадии процесса резки (Рис. 26).

1. Упругая стадия, когда , где – предел пропорциональности, Па; – нормальное контактное напряжение, действующее в зоне контакта заготовки и инструмента.

2. Стадия пластического смятия, когда , где – экстраполированный предел текучести, Па. Погружение кромки ножа происходит на глубину (0,2...0,25)S0, где S0 – толщина разрезаемого полуфабриката.

Стадия разрушения (скалывания), когда . Процесс резки жесткими ножницами сопровождается изгибом разрезаемого полуфабриката в зоне деформации под действием изгибающего момента, определяемого по формуле

, (3)

где а = (1,5...2)S0; Z – зазор между кромками ножей, мм;

Р – усилие резки, Н.

Рис. 26. Схема резки металла жесткими ножами

Кроме того, в зоне деформации действует распирающее усилие Т, величина которого составляет

. (4)

Для предотвращения поворота заготовки под действием изгибающего момента М применяют усилие прижима Q.

Различают следующие разновидности процесса резки:

1. Резка на гильотинных ножницах (Рис. 27) с параллельными (а) и наклонными (б) ножами. Принципиальное различие их состоит в том, что при резке параллельными ножами в пластическую деформацию сдвига включается все сечение, что исключает искривление отрезаемого полуфабриката, но вызывает большое суммарное усилие резки, определяемое по формуле

, (5)

а при резке наклонными ножами процесс деформации сечения протекает последовательно при меньшем усилии резки Р, значение которого вычисляется согласно зависимости

, (6)

где – угол створа ножей, обычно принимаемый равным 30 – 80.

Обе разновидности гильотинных ножей применяются при прямолинейной резке, причем резка параллельными ножами – для малых толщин полуфабрикатов, а резка наклонными – для толщин до 20 – 30 мм.

2. Резка на вибрационных ножах (Рис. 28). Применяется при резке листового материала толщиной 8 – 10 мм. Верхний нож относительно небольших габаритов совершает возвратно-поступательное движение с амплитудой 2 – 5 мм и частотой 1500-2500 движений в минуту.

Рис. 27. Схема резки на гильотинных ножницах с параллельными (а) и наклонными (б) ножами

Рис. 28. Схема резки на вибрационных ножницах: 1 – верхний подвижный нож; 2 – нижний неподвижный нож; 3 – заготовка

Преимущества процесса: универсальность, большие технологи-ческие возможности. Недостатки процесса: невысокая точность контура изготовляемых деталей; низкое качество кромки среза.

Резка на роликовых (Рис. 29, а) и дисковых (Рис. 29, б) ножницах. На роликовых ножницах производят как прямолинейную, так и криволинейную резку полуфабрикатов. Дисковые ножницы обеспечивают только прямолинейную резку листовых полуфабрикатов на полосы.

4. Резка резиной (Рис. 30, а), электрогидроимпульсная резка (Рис. 30, б), электромагнитная резка (Рис. 30, в) и резка взрывом (Рис. 30, г). Механизм процессов резки этими методами может быть представлен следующим образом (Рис. 31):

I стадия – выдавливание зоны заготовки в зазор между кромками режущих блоков (или матриц) и создание условий концентрации растягивающих напряжений в зоне контакта контура режущего блока за счет прогиба заготовки;

II стадия – увеличение прогиба, существенное возрастание растягивающих напряжений и образование вследствие этого в верхней (наиболее деформированной) зоне заготовки трещин, распространяющихся в направлении режущих кромок инструмента (пуансона или матрицы);

Рис. 29. Схема резки металла на роликовых (а) и дисковых (б) ножницах

Рис. 30. Схем резки металлов: а – резиной; б – электроимпульсом;

в – электромагнитная; г – взрывом

III стадия – отделение отхода от детали.

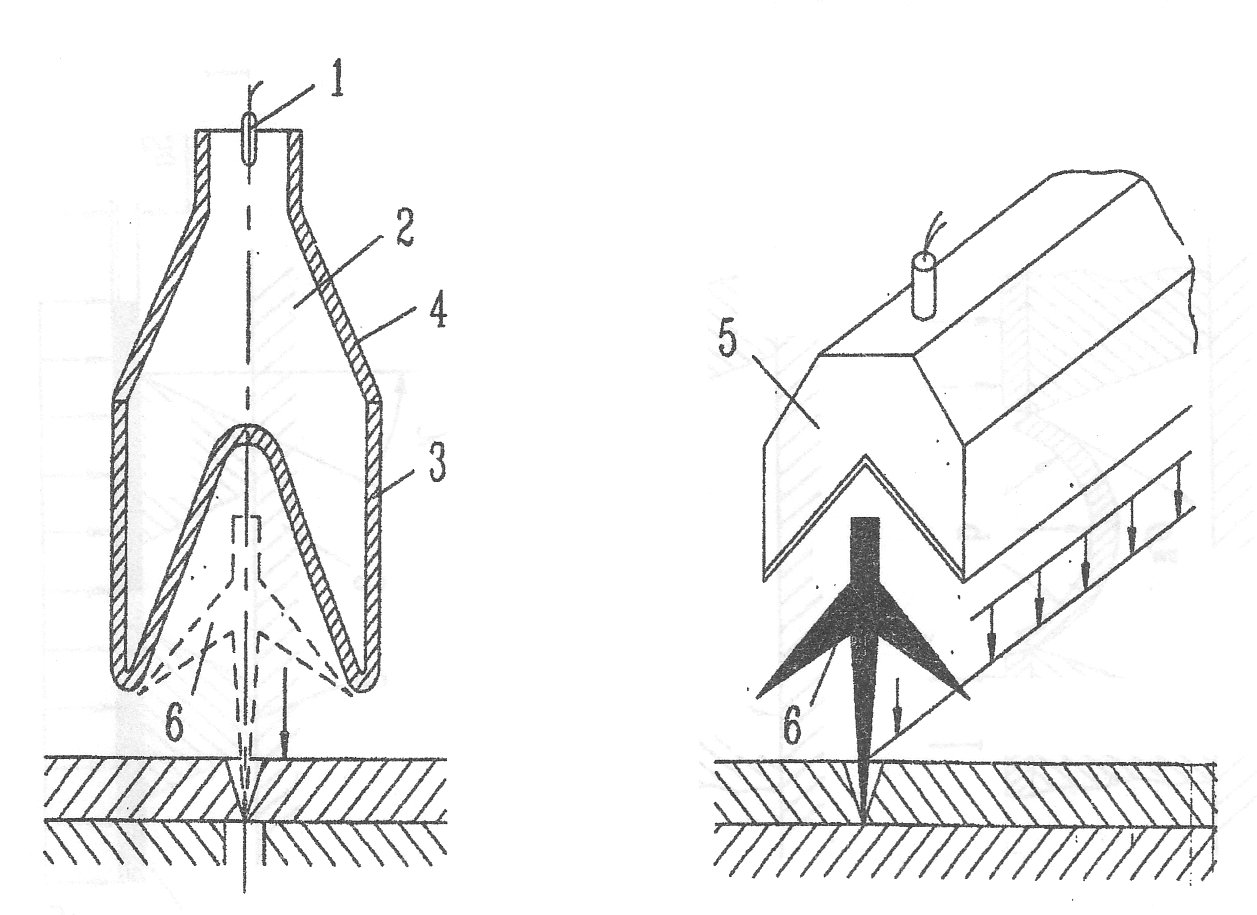

Резина и жидкость в этом случае ведут себя как плотные несжимаемые подвижные среды (квазижидкость). Механизм резки взрывом аналогичен случаям применения магнитного импульса или гидроимпульса (Рис. 30 б, в). Повысить интенсивность воздействия импульса взрыва можно используя так называемый кумулятивный эффект (Рис. 32). Подобный эффект достигается применением зарядов специальной формы, имеющих на одном конце кумулятивную выемку (Рис. 32, а). Форма выемки обеспечивает сложение ударных волн и увеличение плотности импульса, за счет чего повышается эффективность местного разрушающего воздействия взрыва. Схема протекания процесса кумулятивной резки и конструкция зарядов показаны на Рис. 32, б.

Рис. 31. Схема сил, действующих при резке резиной, магнитным силовым полем, гидроимпульсом и взрывом: 1 – заготовка; 2 – режущий блок, 3 – стол пресса

Процесс вырубки-пробивки (Рис. 33) можно рассматривать как резку жестким инструментом по замкнутому контуру. Механизм его аналогичен резке и состоит в упругопластическом сдвиге одной части заготовки относительно другой под влиянием касательных напряжений, вызываемых местным приложением внешних сил. Стадии процесса (I – смятие с образованием поля характеристических линий, II – возникновение скалывающих трещин, III – отделение) аналогичны схеме процесса резки (Рис. 26). Наименьшее усилие резки и качество среза (кромки детали) имеют место при оптимальном зазоре между матрицей и пуансоном.

а б

Рис. 32. Схема кумулятивной взрывной пробивки отверстий (а) и резки взрывом (б): 1 – детонатор; 2 – взрывчатое вещество;

3 – деталь; 4 – металлическая облицовка; 5 – деталь после взрыва; 6 – кумулятивная струя

Рис. 3 Схема процесса (а) и стадии (б) вырубки-пробивки в штампе: 1 – матрица; 2 – пуансон; 3 – деталь

Так же как и в случае резки жестким инструментом, процесс вырубки-пробивки в зависимости от схемы напряженно-деформированного состояния в зоне сдвига имеет две разновидности: он может быть со свободным или стесненным сдвигом.

Деформирующее усилие на пуансоне для свободной вырубки определяется по формуле:

, (7)

где К – коэффициент, учитывающий степень притупления режущих кромок;

L – периметр вырубаемого контура, мм; S0 – толщина листового материала, мм; – сопротивления материала сдвигу, Па.

Величина оптимального зазора устанавливается в зависимости от толщины заготовки и находится в пределах (0,18…0,20) S0.

Вырубка-пробивка осуществляется в штампах (простого и последовательного действия и в компаундных) на механических (эксцентриковых и кривошипных), а также (реже) на гидравлических прессах. Вырубка-пробивка в жестких штампах нашла широкое применение в производстве деталей для летательных аппаратов и кораблей.

Гибка (свободная гибка , изгиб с растяжением , гибка-выкатка) относится к простейшим формообразующим процессам Сущность ее состоит в упругопластичном отклонении одной части заготовим под углом относительно другой под действием сосредоточенной или распределенной силы. Под свободной гибкой (Рис. 34) следует понимать гибку под действием только изгибающего момента.

При свободной гибке происходит растяжение и сжатие внутренних слоев заготовок (при этом напряженное состояние материала предполагается линейным). Свободная гибка осуществляется в гибочных штампах, на механических и гидравлических прессах, а также на установках для штамповки эластичными средами, магнитным полем и взрывом. Гибку применяют при изготовлении разнообразных деталей летательных аппаратов и машин общего назначения из листа, профилей, труб и пругков.

Рис. 34. Схема свободной гибки металла в штампах: 1 – пуансон; 2 – деталь; 3 – матрица

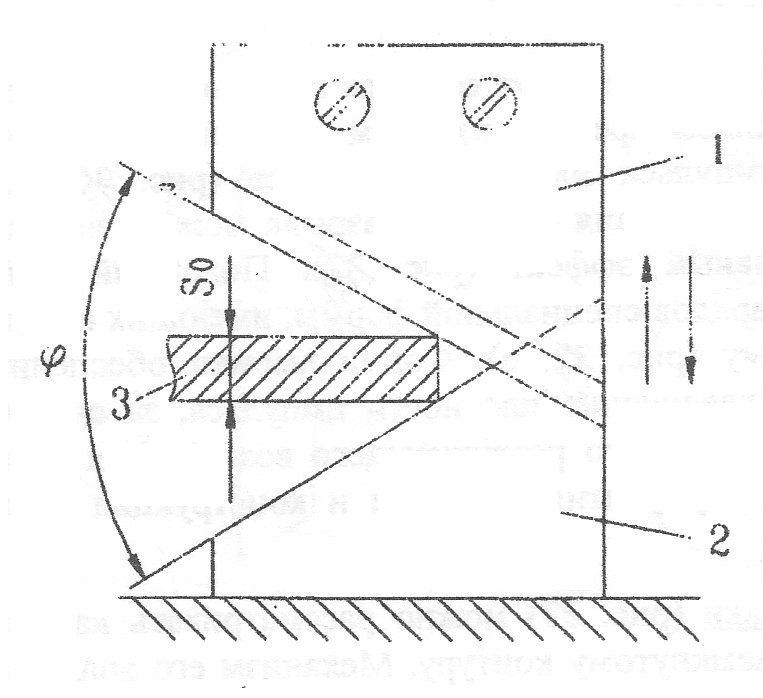

При изготовлении длинномерных деталей с обводами высокой точности (например, таких деталей самолетов, как шпангоутов криволинейных деталей стрингерного набора и т.п.) применяется процесс изгиба с растяжением (Рис. 35). В отличие от свободной гибки здесь наряду с изгибающим моментом к заготовке прикладывается растягивающая сила, вызывающая смещение нейтрального слоя, что приводит к замене упругого отклонения осевым сокращениям изгибаемой детали и резко повышает точность формообразования.

а б

Рис. 35. Схема нагружения (а) и эпюра напряжения (б) при изгибе с растяжением

Изгиб с растяжением осуществляется на специальных станках типа ПГР, обеспечивающих гибку деталей длиной до 6000 мм и сечением до 12000 мм2.

Преимущества процесса: высокая точность изготовляемых деталей, большие технологические возможности при формообра-зовании деталей переменной кривизны.

К недостаткам процесса относятся: высокая энергоемкость, значительные отходы материала на фиксацию концов изгибаемых полуфабрикатов.

При формообразовании цилиндрических, конических и кольцевых деталей из листовых и профильных полуфабрикатов одинарной кривизны применяют процесс гибки-выкатки. Сущность его состоит в суммировании элементарных операций свободной гибки при перемещении заготовки между вращающими валками (для листовых деталей) или роликами (для профилей и труб). Различают две разновидности процесса: гибку-выкатку по симметричной схеме и асимметричную гибку-выкатку.

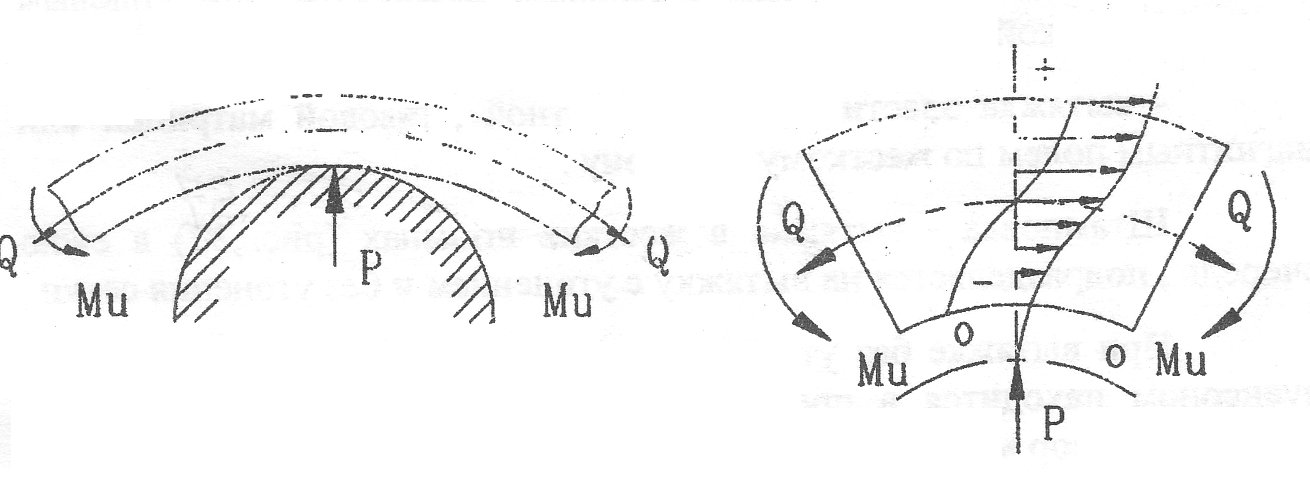

Под глубокой вытяжкой (штамповкой-вытяжкой) следует понимать процессы формообразования полых пространственных оболочек замкнутой и не замкнутой формы посредством создания условий тангенциального пластического сжатия в периферийных участках заготовки. Процесс применяют преимущественно при изготовлении деталей сложных форм (Рис. 36). В зависимости от вида среды, применяемой в качестве деформирующего инструмента и носителя формы, процессы глубокой вытяжки укрупненно подразделяются на следующие классы:

Рис. 36. Характерные формы оболочковых деталей, получаемых в процессе глубокой вытяжки

– вытяжка в жестких штампах;

– вытяжка эластичным, газовым пуансоном или силовым полем по жесткой матрице;

– вытяжка эластичной, жидкостной, газовой матрицей или магнитным полем по жесткому пуансону.

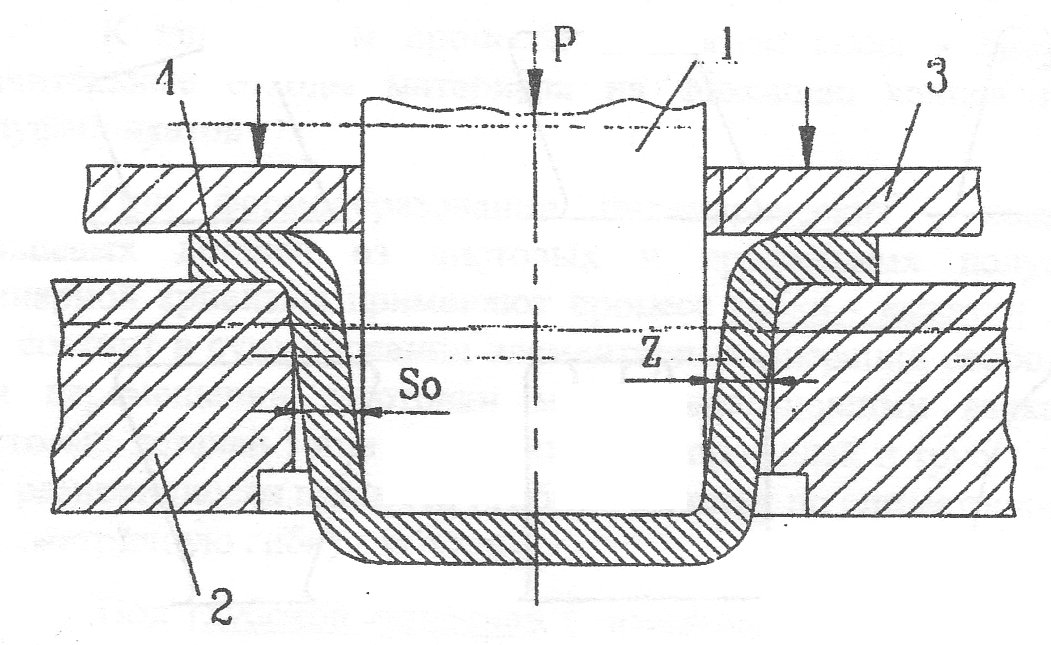

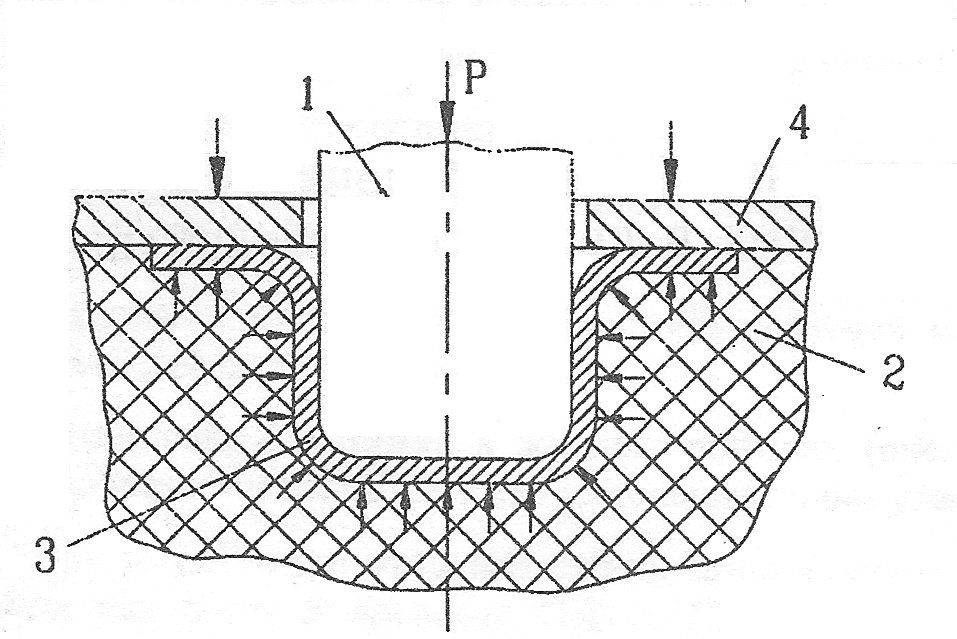

Штамповка-вытяжка в жестких штампах (Рис. 37) в свою очередь, подразделяется на вытяжку с утонением и без утонения сетки.

Рис. 37. Схема процесса штамповки-вытяжки в жестких штампах без утонения стенки: 1 – пуансон; 2 – матрица; 3 – прижим; 4 – деталь

При вытяжке без утонения стенки зазор Z между матрицей и пуансоном находится в пределах (1,1...1,3) S0, при вытяжке с утонением зазор меньше исходной толщины заготовки.

В процессе вытяжки заготовка находится в сложном напряженно-деформируемом состоянии: фланец испытывает тангенциальное сжатие и радиальное растяжение, цилиндрическая и донная части находятся в условиях линейного одноосного растяжения. Степень деформации металла в обобщенном виде выражается коэффициентом вытяжки, представляющим собой отношение диаметров заготовки D3 и формообразуемой детали dn:

. (8)

Коэффициент вытяжки К показывает степень формоизменения заготовки при свертке и определяется пластическими свойствами материала, геометрическими параметрами штампуемой детали и контактным трением заготовки об инструмент.

Основными преимуществами процесса штамповки-вытяжки являются: высокая производительность, значительные техноло-гические возможности при штамповке деталей прямоугольной формы в плане. К недостаткам процесса относятся: большие потери электроэнергии на преодоление сил контактного трения, ограниченные возможности при формообразовании деталей сложного контура и относительная сложность применяемого инструмента.

Процесс штамповки-вытяжки в жестких штампах осуществляется на специализированных гидравлических и механических прессах двойного и тройного действия.

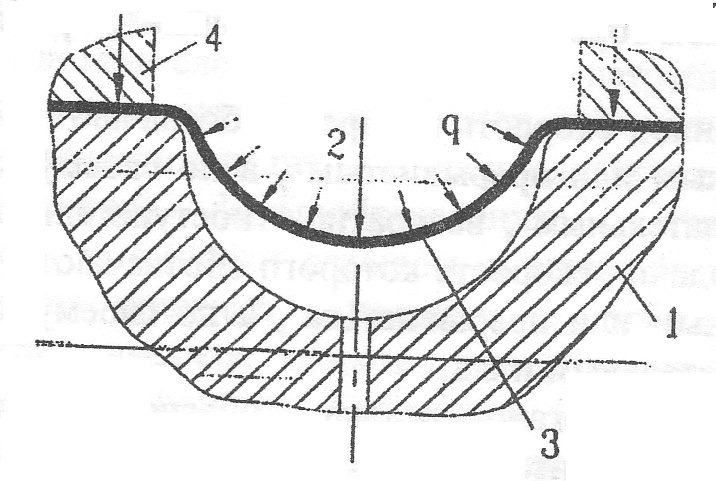

Замена жесткой матрицы универсальной из эластичной среды или жидкости, находящейся под давлением, исключает или существенно снижает вредное влияние сил контактного трения, увеличивает технологические возможности процесса вытяжки (Рис. 38).

Рис. 38. Схема процесса штамповки-вытяжки эластичной, жидкостной или газовой матрицей по жесткому пуансону:

1 – пуансон; 2 – эластичная матрица; 3 – деталь; 4 – прижим

Преимуществами процесса штамповки-вытяжки эластичной или жидкостной матрицей по жесткому пуансону с прижимом являются: возможность изготовления деталей особо сложной формы, повышение на 20 – 25 % коэффициента вытяжки по сравнению с вытяжкой в жестких штампах, высокое качество поверхностей деталей, простота и низкая стоимость сменного инструмента. К недостаткам процесса относятся: высокая энергоемкость, необходимость строгого программирования режима давления по ходу пуансона при штамповке деталей сложных форм.

Процесс штамповки – вытяжки эластичной или жидкостной матрицей по жесткому пуансону с прижимом осуществляется на специализированных станках типа ПШВР и на универсальных прессах в специализированных штампах-установках.

Штамповку-вытяжку эластичным, жидкостным, газовым пуансоном и магнитным силовым полем по жесткой матрице (Рис. 39) применяют при формообразовании из листа деталей с относительно плавными обводами (детали с фланцами и без них, сферические оболочки, детали сложной формы типа патрубков и др.). В данном случае пуансоном служит резина или полиуретан на гидравлических прессах, жидкость или газ – на специализированных установках (для гидростатического формообразования, гидроэлектроимкульсной штамповки, штамповки взрывом и магнитным силовым полем).

Рис. 39. Схема штамповки-втяжки из плоской заготовки эластичны, жидкостным или газовым пуансоном по жесткой матрице:

1 – матрица; 2 – пуансон; 3 – заготовка; 4 – прижим

Преимущества процесса: простота и низкая стоимость сменного инструмента, высокое качество поверхности штампуемой детали. Недостатками процесса являются: относительно большая неравномерность толщины стенки при вытяжке с защемленным фланцем, неустойчивость течения фланца в плоскости заготовки при вытяжке с перемещением фланца.

Литература

Материаловедение и технология металлов: Учебник для ВУЗов по машиностроительным специальностям / Г.П. Фетисов, М.Г. Карпман, В.М. Матюнин и др. – М.: Высшая школа, 2000. – 637с.: ил.

Материаловедение: Учебник для ВУЗов, обучающих по направлению подготовки и специализации в области техники и технологии / Б.Н. Арзамасов, В.И. Макарова, Г.Г. Мухин и др. – 5-е изд., стереотип. – М.: Изд-во МГТУ им. Н.Э. Баумана, 2003. – 646с.: ил.

Лахтин Ю.М., Леонтьева В.Н. Материаловедение. Учебник для ВУЗов технич. спец. – 3-е изд. – М. Машиностроение, 2000. – 528с.

Технология конструкционных материалов: Учебник для студентов машиностроительных ВУЗов / А.М. Дальский, Т.М. Барсукова, Л.Н. Бухаркин и др.; Под общ. ред. А.М. Дальского. – 5-е изд., испр. – М. Машиностроение, 2003. - 511с.: ил.

Технология конструкционных материалов. Учебник для студентов машиностроительных специальностей ВУЗов в 4 ч. Под ред. Д.М. Соколова, С.А. Васина, Г.Г Дубенского. – Тула. Изд-во ТулГУ. – 2007.

Материаловедение и технология конструкционных материалов. Учебник для ВУЗов / Ю.П. Солнцев, В.А. Веселов, В.П. Демьянцевич, А.В. Кузин, Д.И. Чашников. – 2-е изд., перер., доп. – М. МИСИС, 2006. – 576с.

Богодухов С.И. Курс материаловедения в вопросах и ответах: Учеб. пособие для ВУЗов, обуч. по направлению подгот. бакалавров «Технология, оборуд. и автомат. машиностр. пр-в» и спец. «Технология машиностроения», «Металлорежущие станки и инструменты» и др. / С.И. Богодухов, В.Ф. Гребенюк, А.В. Синюхин. – М.: Машиностроение, 2003. – 255с.: ил.

Колесов С.Н. Материаловедение и технология конструкционных материалов: Учебник для студентов электротехнических и электромеханических спец. ВУЗов / С.Н. Колесов, И.С. Колесов. – М. Высшая школа, 2004. – 518с.: ил.

Материаловедение. Технология конструкционных материалов: учебное пособие для студентов ВУЗов, обуч. по напр. «Электротехника, электромеханика и электротехнологии» / А.В. Шишкин и др.; под ред. В.С. Чередниченко. – 3-е изд., стер. – М.: ОМЕГА-Л, 2007. – 751с.: ил.(Высшее техническое образование).– (Учебное пособие)

Дриц М.Е., Москалев М.А. Технология конструкционных материалов и материаловедение: Учеб. для студентов немашиностроительных спец. ВУЗов. – М.: Высшая школа, 2005. – 446с., ил.

Тарасов В.Л. Технология конструкционных материалов: Учеб. для ВУЗов по спец. «Технология деревообработки» / Моск. гос. ун-т леса. – М.: Изд-во Моск. гос. ун-т леса, 2006. – 326с.: ил.

Технология обработки материалов давлением