Технология сварочного производства

РефераТ

Технология сварочного производства

Сварка – это технологический процесс получения неразъемных соединений металлов, сплавов и других материалов за счет межатомных сил связи. Для того чтобы между контактирующими поверхностями вступили в действие межатомные силы связи, их необходимо сблизить на расстояния, равные межатомному. Сближению поверхностей на такие расстояния преяятствуют микронервности, окисные пленки, адсорбированные газы. Для получения качественного соединения необходимо устранить эти причины и сообщить поверхностным атомам энергию активации. Такая энергия может сообщаться в виде теплоты и в виде упруго-пластической деформации. Поэтому все способы сварки можно разделить на две основные группы:

– способы сварки плавлением;

– способы сварки пластическим деформированием (давлением).

При сварке плавлением соединение деталей осуществляется за счет частичного расплавления металла свариваемых деталей. В этом случае достигается разрушение окисных пленок и сближение атомов до расстояния, при котором возникают металлические связи. Расплавленные объемы металла кромок самопроизвольно образуют общий объем металла, называемый сварочной ванной. При удалении источника нагрева в сварочной ванне начинаются процессы кристаллизации металла, поэтому металл шва имеет литую структуру. Жидкий металл сварочной ванны активно растворяет газы окружающей среды и отличается от структуры и состава основного металла.

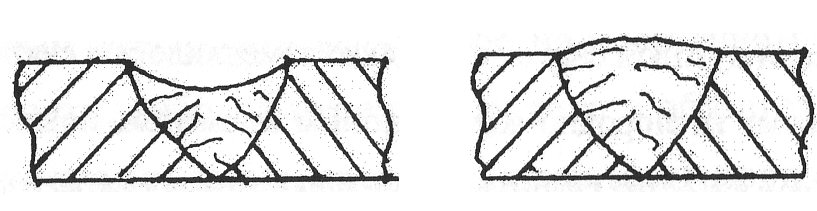

Происходят также изменения и в зоне термического влияния, т.е. в зоне основного металла, прилежащей к сварному шву. В процессе кристаллизации происходит усадка металла, и сечение металла в зоне шва будет уменьшенным (рис. 1 , а). Сварка может осуществляться как за счет расплавления основного металла, так и за счет основного и электродного или присадочного материала (рис. 1, б).

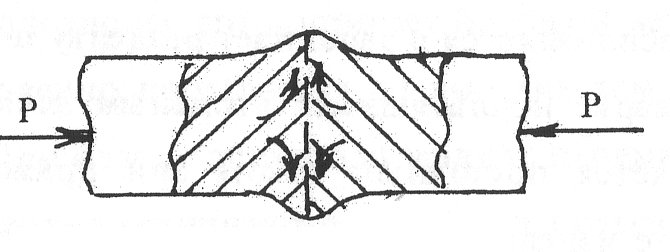

При сварке давлением под действием силы Р (рис. 2) по мере ее увеличения происходит пластическое деформирование, сначала возникающее в поверхностных слоях. При этом нарушается целостность адсорбированного стоя, контактные поверхности выравниваются. Металл контактных поверхностей подобно вязкой жидкости перемещается в радиальном направлении, т.е. в направлении наименьшего сопротивления. В результате атомы получают дополнительную энергию активации и образуются межатомные металлические связи. Для малопластичных металлов необходим нагрев, который увеличивает пластичность, а для пластичных он необязателен.

а б

Рис.1 . Сечение сварочной ванны (а) и сварного шва (б)

Рис. 2. Схема образования сварного шва при пластическом деформировании

В современном машиностроительном производстве наиболее распространенными видами сварки являются: электродуговая (ручная и машинная), газовая, газопрессовая, электрошлаковая, плазменная, электронно-лучевая, лазерная, сварка ультразвуком, электро-контактная и т.д. Большинство видов и способов сварки стандартизованы по режимам, применяемому оборудованию, условиям материалам и другим показателям.

В технологии сварочного производства определяющее место занимает свариваемость металлов и сплавов.

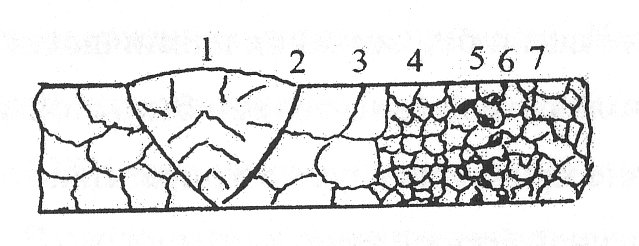

Процесс сварки представляет собой сочетание нескольких одновременно-протекающих процессов, которые определяют качество сварного соединения. Это тепловое воздействие на металл околошовных участков (зона термического влияния), процесс плавления, металлургические процессы, процессы кристаллизации металла шва. Характерная особенность процессов, протекающих при сварке – слишком высокая температура и очень большая скорость охлаждения. В поперечном сечении сварного соединения при любом способе сварки можно выделить следующие участки (рис. 3): 1 – наплавленный металл, имеет столбчатое (дендритное) строение, характерное для литой стали; 2 – зона сплавления, имеет небольшую ширину (десятые и сотые мм) и состоит из частично оплавленных зерен основного металла. Эта переходная зона отличается по химическому составу от соседних участков основного металла содержанием углерода, серы, фосфора, переходящих за счет диффузии из расплавленного металла шва; 3 – участок перегрева (1 – 3 мм) включает часть металла, нагретого до температуры, близкой к температуре плавления, отличается крупнозернистым строением; 4 – участок нормализации, здесь металл нагрет несколько выше температуры Ас3; структура мелкозернистая; протяженность зоны (1,2 – 4 мм); 5 – участок неполной перекристаллизации; температура нагрева лежит в интервале Ас1 – Ас3; 6 – участок рекристаллизации (450 – 725°С); структура участка состоит из равноосных зерен феррита и перлита; 7 – участок синеломкости по структуре не отличается от основного металла.

Рис. 3. Поперечное сечение сварного соединения

Участок основного металла, нагретый до температуры 200 – 500°С, обладает пониженными пластичностью и ударной вязкостью.

Свариваемость – свойство металлов образовывать соединения, отвечающие требованиям, обусловленным конструкцией и эксплуатацией изделия. Свариваемость не является неотъемлемым свойством металла или сплава подобным физическим свойствам. Кроме технологических характеристик основного металла, свариваемость определяется способом и режимом сварки, составом присадочного металла, флюса, покрытия или защитного газа, конструкцией сварного узла и условиями эксплуатации изделия. В зависимости от марки основного металла и условий эксплуатации конструкции изменяется и совокупность показателей, определяющих понятие свариваемости. Например, под хорошей свариваемостью низкоуглеродистой стали в конструкции, работающей при статической нагрузке, сварное соединение должно быть равнопрочным с основным металлом, без трещин в металле шва и без снижения пластичности в околошовной зоне; металл шва и околошовной зоны должен быть стойким против перехода в хрупкое состояние при температуре эксплуатации и концентрации напряжений, обусловленной формой узла.

При сварке легированных сталей, применяемых для изготовления химической аппаратуры, под свариваемостью, кроме указанных выше показателей, подразумевают также стойкость против образования трещин и закалочных структур в околошовной зоне и обеспечение специальных свойств (коррозионной стойкости, прочности при высоких и низких температурах).

Ввиду того, что свариваемость определяется многими показателями, не удается создать единую методику испытания, позволяющую однозначно описать эту комплексную технологическую характеристику. Поэтому для оценки свариваемости применяют ряд испытаний.

В процессе кристаллизации в результате усадки в металле шва возникают растягивающие напряжения и возможно под их воздействием образование кристаллизационных (горячих) трещин. При нагреве в околошовной зоне изменяется структура основного металла, что может привести к образованию околошовных (холодных) трещин. Стойкость металла шва и околошовной зоны против образования трещин является важнейшим показателем свариваемости.

Под воздействием нагрева металл околошовной зоны может перейти в хрупкое состояние. Металл шва по химическому составу и структуре заметно отличается от основного металла. Это может привести к существенному отличию прочностных и других специальных свойств металла шва и околошовной зоны от свойств основного металла. Поэтому в комплекс определения свариваемости входит проверка механических свойств металла шва и околошовной зоны при различных температурах, а также стойкости против коррозии, износостойкости и других характеристик.

Свариваемость сталей в большой мере определяется химическим составом. Так, например, свариваемость углеродистых сталей изменяется в зависимости от содержания основных примесей. Низкоуглеродистые стали (С < 0,25%) свариваются хорошо всеми способами сварки. Стали с содержанием С > 0,35% свариваются хуже и чем больше углерода, тем хуже свариваемость. В околошовных зонах появляются закалочные структуры и трещины, а шов получается пористый. Для предотвращения образования кристаллизационных трещин, применяют электроды и проволоки с пониженным содержанием углерода и небольшими добавками легирующих элементов для уменьшения снижения прочности из-за уменьшения содержания углерода. Чтобы предотвратить образование трещин в околошовной зоне применяют подогрев до температуры 250 – 300°С, и после сварки изделие подвергают термической обработке.

Высокоуглеродистые стали (С = 0,46 – 0,75%) свариваются плохо. Стали этой группы не используют для изготовления сварных конструкций, но их широко используют для изготовления деталей машин. Сваривают их в основном при ремонте. Стали сваривают с подогревом до температуры 300 – 450°С с последующей термообработкой.

Высоколегированные стали аустенитного класса хорошо свариваются любыми способами дуговой сварки без подогрева. Но в околошовной зоне выделяются карбиды что снижает коррозионную стойкость. Поэтому после сварки эти стали подвергают закалке при температуре 1000 – 1100°С.

Высоколегированные стали ферритного класса относятся к ограниченно сваривающимся вследствие сильного роста зерна в околошовной зоне и снижения тем самым прочности и пластичности. Эти стали рекомендуется сваривать аргонодуговой сваркой вольфрамовым электродом с аустенитной присадочной проволокой. Таким образом можно получить соединения примерно с таким же временным сопротивлением, как у основного металла, но значительно меньшей пластичностью и резко пониженной вязкостью. Электронно-лучевой и лазерной сваркой можно получить безупречные соединения на сталях этой группы, при этом зонах термического влияния на листах толщиной до 6 мм сводится практически к нулю.

Мартенситные и мартенситно-ферритные стали, относятся к ограниченно и плохо сваривающимся материалам. При сварке их подогревают до температуры 300°С, а после сварки отпускают в течение 3 – 5 ч. при температуре 80 – 720°С.

Чугун свариваются плохо, поэтому сварку не используют для изготовления чугунных конструкций, а применяют сварку для исправления дефектов отливок и при ремонте чугунных деталей. В случае быстрого охлаждения шва происходит образование ледебуритных структур (белого чугуна) в наплавленном металле и закалочных структур в околошовной зоне. Все это приводит к образованию трещин при кристаллизации и трещин (закалочных) при охлаждении.

Чтобы получить в металле шва структуру серого чугуна, в него вводят графитизаторы (кремний, углерод, алюминий). Эти элементы вводят в сварочную ванну через электрод, который отливают с повышенным содержанием кремния и углерода. Алюминий вводят в виде порошка в сварочную ванну.

Горячую сварку чугуна выполняют нагревом до температуры 400 – 50°С чугунными электродами в соответствии с ГОСТ 271-70 со стабилизирующим дугу покрытием. После сварки изделие охлаждают медленно (вместе с печью). Горячую сварку применяют в ответственных случаях ввиду ее сложности.

Холодную сварку чугуна выполняют стальными электродами и электродами из цветных металлов (медно-железные – 70%Cu и 30% Fе, железоникелевые – 40% Ni и 60% Fе, медно-никелевые – З0%Сu и 70% Ni). Ni не вступает в реакцию с углеродом, хорошо сплавляется и как графитизатор препятствует отбеливанию чугуна. Сварку ведут на постоянном токе обратной полярности. Применяют для заварки небольших трещин и раковин. Прочность сварного соединения составляет 70 – 80% прочности основного металла.

В технологии сварочного производства широко применяется резка металлов. Наиболее распространенной в современном заготовительном производстве является кислородная резка металлов.

Процесс кислородной резки основан на способности предварительно нагретых металлов сгорать (интенсивно окисляться) в струе кислорода и в принудительном удалении этой струей образующихся окислов (шлаков). Металл в месте реза нагревается до температуры воспламенения, после чего на эту поверхность подается струя кислорода. Непрерывный подогрев металла осуществляется газовым пламенем.

Дня обеспечения возможности резки металлов необходимо, чтобы выполнялись следующие условия:

1) температура горения металла в кислороде должна быть ниже температуры плавления;

2) температура плавления образующихся шлаков должна быть ниже температуры плавления металла, чтобы образующиеся окислы легко выдувались и не препятствовали дальнейшему окислению;

3) образующиеся шлаки должны быть достаточно жидкотекучими и легко выдувались из разреза;

4) теплопроводность металла должна быть невысокой;

5) количество теплоты, выделяющейся при сгорании металла, должно быть достаточным, чтобы прилегающие участки нагревались.

Процесс резки начинают с нагревания металла. Подогревающее пламя резака направляют на край разрезаемого металла и нагревают до температуры воспламенения его в кислороде. Затем пускают струю режущего кислорода и перемещают резак вдоль лини отреза. Кислород сжигает верхние нагретые слои металла. Теплота, выделяющаяся при сгорании, нагревает нижележащие слои до температуры воспламенения и поддерживает непрерывность процесса резки.

Углерод сталей сильно влияет на процесс резки. Даже при низком содержании углерода (0,15 – 0,18%), в особенности при резке больших толщин из-за избирательного окисления железа и перехода углерода в шлак кромки реза, обогащаются углеродом и приобретают склонность к закалке. При большем количестве углерода в стали еще больше кромки реза обогащаются углеродом и увеличивается их закаливаемость. Углерод, снижая температуру плавления стали и повышая температуру ее воспламенения в кислороде, способствует повышению несгоревшего железа в шлаке, привариваемого к кромкам и затрудняющего удаление шлака из зоны реза. Резку средне- и высокоуглеродистых сталей рекомендуют проводить с предварительным подогревом до З00°С, а высокоуглеродистые инструментальные стали – до температуры 600 – 50°С. Сталь, содержащая более 1,2% углерода, газовой резке не поддается.

Нержавеющие хромистые и хромоникелевые стали, чугун, цветные металлы и их сплавы не поддаются обычной кислородной резке. Для этих металлов применяют плазменно-дуговую или кислородно-флюсовую резку. Сущность кислородно-флюсовой резки заключается в том, что в зону резания непрерывно подается порошкообразный флюс, при сгорании которого выделяется дополнительная теплота и повышается температура места реза. Кроме того, продукты сгорания флюса реагируют с тугоплавкими окислами и дают жидкотекучие шлаки. В качестве флюса используется железный порошок. При резке чугуна добавляют 30 – 75% доменного феррофосфора. При резке меди и ее сплавов применяют флюс, состоящий из смеси железного порошка с алюминиевым порошком (15 – 20%) и феррофосфором (10 – 15%).

Основная трудность резки меди – это малый тепловой эффект образования окислов меди. Поэтому в состав флюса при резке меди вводят значительное количество алюминия. Однако образующаяся при этом тугоплавкая окись алюминия Al2O3 сильно повышает вязкость шлака, поэтому в состав флюса вводят кварцевый песок или железную окалину, понижающие вязкость шлака, или феррофосфор, способствующий получению легкоплавких шлаков. Из-за высокой теплопроводности меди, препятствующей сосредоточенному нагреву, применяют предварительный подогрев меди и флюсы большой тепловой эффективности.

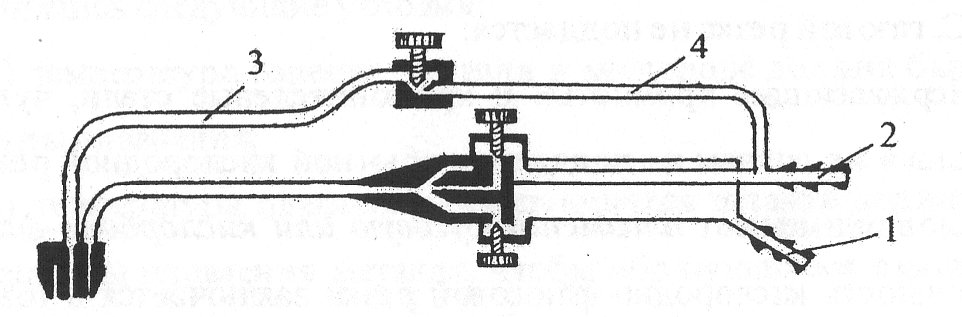

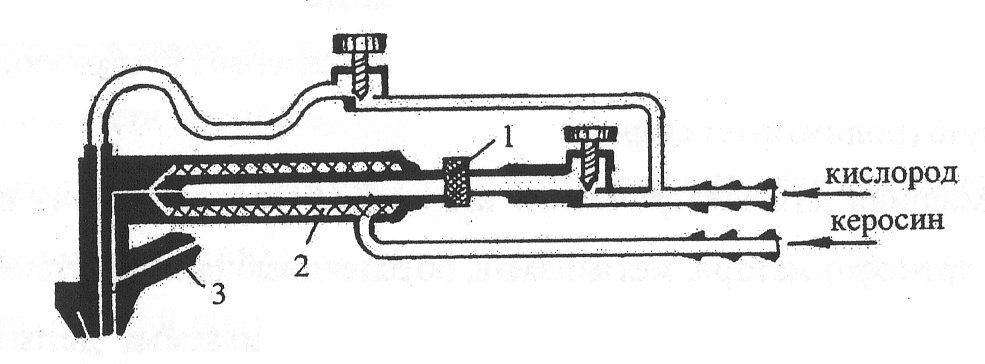

Кислородная резка может быть ручной и машинной. Для ручной резки чаще применяют универсальные резаки инжекторного типа (рис. 4), предназначенные для резки металла толщиной до 300 мм. Ацетилен подается к ниппелю 1, а кислород – к ниппелю 2, от которого кислород поступает в инжектор и затем в смесительную камеру и создает подогревательное пламя. Другая часть кислорода от ниппеля 2 поступает через трубки 3 и 4 в центральное отверстие мундштука 5 и образует струю режущего кислорода.

Резак имеет сменные мундштуки, позволяющие резать металл со скоростью от 80 до 560 мм/мин. Отличительной особенностью резаков с использованием газов-заменителей – увеличенные каналы для горючего газа в инжекторе, смесительной камере и мундштуках.

Рис. 4. Общий вид универсального резака инжекторного вида

Керосинорезы для резки низкоуглеродистой стали применяют двух типов: с испарением и с распылением горючего. Резак керосинореза с испарением горючего имеет специальную испарительную камеру с асбестовой набивкой, через которую поступает керосин или бензин. Керосинорез состоит из бачка для жидкого горючего емкостью около 5 л и резака. Бачок снабжен насосом с обратным клапаном, трубкой с запорным вентилем и манометром. После заливки горючего с помощью ручного насоса в бачок закачивают воздух под давлением (0,05 – 0,2) МПа, благодаря которому керосин или бензин поступает в резак по шлангу, и затем через фильтр и трубку в заполненный асбестовой набивкой испаритель 2 (рис. 5). Испаритель в процессе работы керосинореза нагревается пламенем, образуемым на выходе из дополнительного сопла 3.

Рис. 5. Общий вид керосинореза для резки низкоуглеродистой стали

Подача горючего регулируется маховиком 1, жестко связанным с трубкой, получающей поступательное перемещение при вращении маховичка. Вращением маховичка по часовой стрелке трубку ввертывают в корпус резака, в результате чего сечение для прохода горючего из испарителя в смесительную камеру уменьшается и наоборот.

При эксплуатации керосинорезов необходимо следить за тем, чтобы давление в бачке с горючим не превысило давление кислорода, так как в противном случае при обратном ударе пламени взрывная волна может распространиться в кислородный шланг, воспламенить и взорвать его.

Основные требования, предъявляемые к качеству обрабатываемой детали

Подавляющее число деталей в машиностроении получены путем обработки заготовок (отливок, поковок, штамповок и т.д.). Требования, предъявляемые к детали, определяются ее служебным (функциональным) назначением соответствующего вида промышленной продукции. Показатели качества продукции установлены ГОСТ 1547-79. При этом для оценки уровня качества продукции ГОСТ 22851-77 определяет следующую номенклатуру основных групп показателей по характеризуемым ими свойствами продукции: назначение, надежность, эргономические, эстетические показатели, технологичность, транспортабельность, стандартизация и унификация, патентно-правовые, экологические показатели, безопасность. Надежность является одним из основных свойств промышленной продукции.

В общем случае деталь машины представляет собой упорядоченную совокупность ее отдельных поверхностей. Множества заданных значений показателей для каждой поверхности могут быть различными. Можно утверждать; что при фиксированных свойствах исходной заготовки достижению каждого множества значений показателей качества комплекса поверхностей соответствует оптимальная последовательность технологических методов (в том числе и различной физической природы), объединяемая в элементарный маршрут обработки комплекса. Эффективность же технологического процесса изготовления детали (по различным технико-экономическим критериям) зависит от ее структуры, информационную основу синтеза которой формирует совокупность элементарных маршрутов обработки комплексов поверхностей.

Таким образом, представляется возможным определение основного состава технологического процесса, включающего операции разной физической природы, необходимые, например, для достижения заданных значений основных показателей качества технологические. Методы механической, химико-термической и иной обработки. При этом место операций термической обработки в процессе изготовления детали в значительной степени определяет его состав и структуру. Так, включение в процесс операций поверхностной термической обработки требует предусмотреть операции, обеспечивающие защиту поверхностей, не подвергаемых такой обработке, а структура процесса после указанной обработки должна обеспечивать максимальное сохранение приобретенных полезных свойств поверхностного слоя.

Обеспечение эффективного взаимодействия технологических методов разной физической природы при изготовлении деталей машин позволит без дополнительных затрат повысить эксплуатационные свойства и конкурентоспособность изделий машиностроения.

Важнейшим показателем качества изделия и его элементов – деталей – является точность их изготовления, одна из определяющих характеристик современного машиностроения. Повышение нагрузок и скоростей машин, а также возрастание требований к их надежности заставляют уделять все больше внимания обеспечению точности изготовления машин, механизмов, сборочных единиц и отдельных деталей.

Под точностью обработки понимают соответствие формы, размеров и положения обработанной поверхности требованиям чертежа и технических условий.

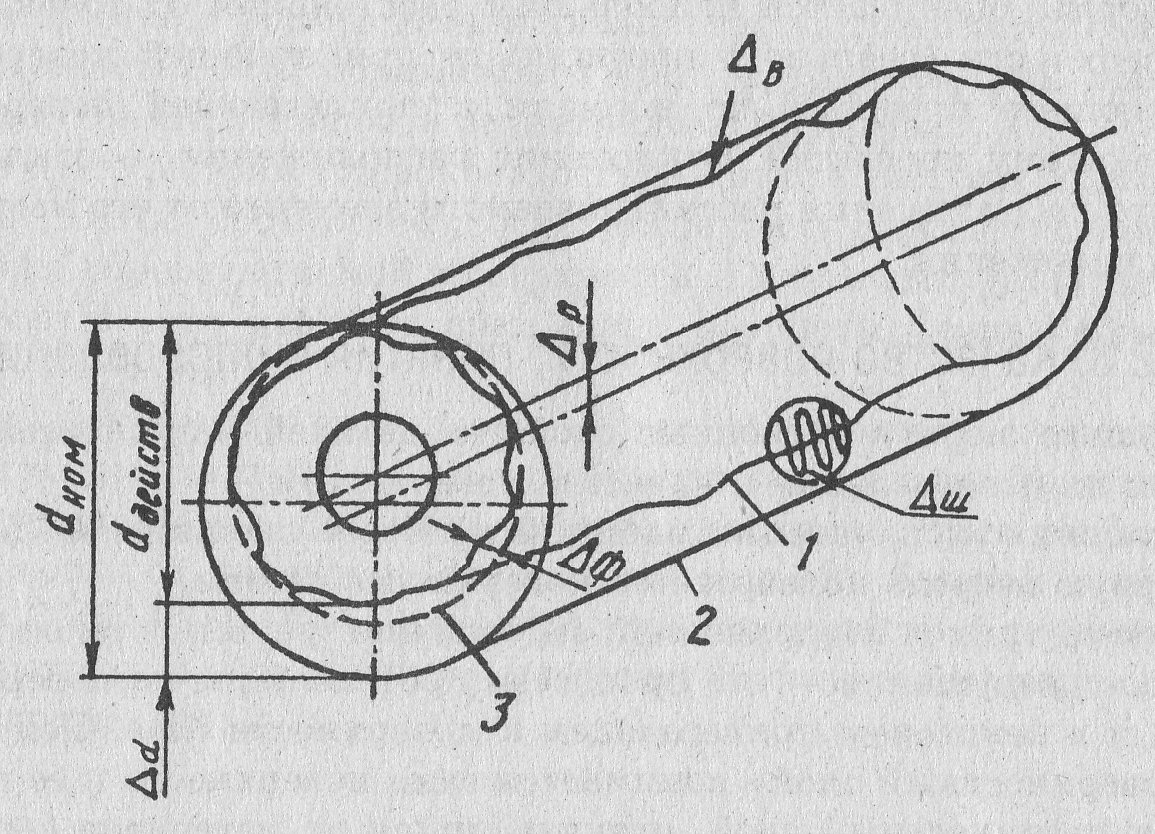

По ряду причин при любых методах обработки полученное значение параметра отличается от заданного. Разность этих значений называют погрешностью обработки. Различают следующие виды погрешностей обработки деталей (рис. 6): 1) 1) – погрешности размера; 2) – погрешности расположения поверхностей; 3) – погрешности формы поверхности; 4) – волнистость поверхности; 5) – шероховатость поверхности.

Рис. 6. Погрешности обработки: 1 – действительный профиль;

2 – номинальный профиль; 3 – прилегающая окружность

Оптимальная точность изготовления деталей обеспечивается ограничением указанных погрешностей, их предельными значениями, т. е. соответствующими допусками. Заданные чертежом допуски, ограничивающие отклонения геометрических параметров поверхностей детали, должны обеспечить служебное назначение машины. Эти допуски устанавливаются соответствующими стандартами.

Основные эксплуатационные свойства деталей машин зависят от состояния их поверхностного слоя. К параметрам, характери-зующим качество поверхности детали, относятся:

1) геометрические параметры;

2) физико-механические свойства;

3) структура поверхностного слоя.

1. Геометрические свойства поверхности характеризуются:

• макрогеометрией;

• шероховатостью (микрогеометрией);

• субмикрогеометрией.

2. Физико-механические свойства поверхностного слоя характеризуются микротвердостью , остаточными напряжениями , микронапряжениями , субмикронапряжениями (т.е. напряжениями I, II и III рода).

Структура характеризуется формой и размерами структурных составляющих.

Процесс формирования показателей качества поверхностного слоя обрабатываемой детали зависит от следующих основных факторов:

• метода и режимов обработки;

• геометрических параметров и качества поверхностей режущей части инструмента;

• пластической и упругой деформации обрабатываемого материала;

• жесткости технологической системы;

• характеристики смазочно-охлаждающей жидкости;

• метода получения заготовки и т. д.

Таким образом, качество поверхности деталей формируется при непосредственном влиянии всего комплекса технологических операций на всех стадиях ее изготовления. В этом случае уместно говорить о существовании так называемой технологической наследственности.

Под технологической наследственностью понимают влияние условий обработки и состояния поверхностного слоя на точность и качество поверхности при последующей или окончательной обработке. Технологической наследственностью называют также изменение эксплуатационных свойств деталей под влиянием технологии их изготовления.

Технологическая наследственность зависит не только от вида и режимов обработки, применяемых на чистовой операции. Она может проявиться в изменении свойств или потере точности формы готовой детали при ее эксплуатации в результате воздействия тех или иных элементов состояния поверхностного слоя, созданных в поверхностном слое детали при ее черновой обработке.

Проявление технологической наследственности может привести как к улучшению, так и ухудшению эксплуатационных свойств обрабатываемых деталей.

Наибольшее влияние на качество поверхности оказывают финишные операции. На каждый из параметров качества поверхности влияют многие факторы технологического процесса: режимы обработки, режущий инструмент, характеристика обрабатывающей среды и т.п. Например, увеличение скорости фрезерования сопровождается уменьшением шероховатости, при вибронаклепе с увеличением амплитуды колебаний отмечается рост глубины наклепа; с увеличением радиуса при вершине резца и главного угла в плане шероховатость поверхности уменьшается; при уменьшении зернистости абразивных инструментов при шлифовании и хонинговании также отмечается снижение шероховатости поверхности.

Существенное влияние на изменение шероховатости, глубину и степень наклепа оказывают различные составы смазочно-охлаждающих жидкостей (СОЖ) и поверхностно-активных веществ (ПАВ), вид связки шлифовальных кругов. Качество поверхности зависит также от марки материала обрабатываемой детали и его исходного состояния. При обработке в среде свободных тел (вибрационная, струйноабразивная, галтовка) существенное влияние на результаты обработки оказывает материал обрабатывающей среды.

Управляя в процессе изготовления деталей формированием параметров качества поверхности, можно непосредственно влиять на эксплуатационные свойства деталей машин.

Литература

Технология конструкционных материалов. Под редакцией А. М. Дальского. М.: «Машиностроение», 2005, 448 с

Технология конструкционных материалов. 2-е издание, переработанное и дополненное. Под редакцией А. М. Дальского. М.: «Машиностроение», 2010, 352 с

Савинская В.Г. Проектирование литых и штампованных заготовок.

Учебное пособие к курсовой работе по дисциплине «Технология конструкционных материалов» – Челябинск: Издательство ЮУрГУ, 2006. – 160 с.

Справочник технолога, часть первая. «Машиностроение» 2010.

Технология сварочного производства