Расчет конструктивно-технологических параметров гнездового бункерного загрузочного устройства

PAGE \* MERGEFORMAT1

СОДЕРЖАНИЕ

Перечень сокращений, условных обозначений, символов, единиц и терминов……...5

Введение…………………………………………………………………………..……….6

1 Анализ типовых конструкций бункерных загрузочных устройств………………….9

- Общая характеристика БЗУ……………………………………………………..…….9

- Анализ особенностей применения ЗУ………………………………………………..9

- Анализ конструкции бункеров.....…………………………………………………...12

- Недостатки бункеров………………………………………………………………...13

- Анализ выдачи заготовок……………………………………………………………14

- Анализ классов механизмов ориентации…………………………………………...15

- Выбор механизмов ориентации и типы заготовок………………………………...16

2 Расчеты конструктивных параметров загрузочного устройства…………………...………19

- Исходные данные для расчета……………………………………………………....19

- Последовательность расчета………………………………………………………..19

2.3 Анализ результатов расчета…………………………………………………………22

- Выбор двигателя……………………………………………………………………….23

4 Алгоритм работы устройства…………………………………………………………26

- Описание методов составления алгоритма работы………………………………….26

- Построение алгоритма работы устройства………………………………………….26

- Алгоритм работы однопозиционного сборочного автомата………………….……26

- Технико-экономическое обоснование выбора………………………………………28

- Преимущества выбранного двигателя……………………………………………...28

- Недостаток двигателя……………………………………………………………….28

Выводы……………………………………………………………………………….......29

Перечень ссылок ………………………………………………………………………...30

ПЕРЕЧЕНЬ СОКРАЩЕНИЙ, УСЛОВНЫХ ОБОЗНАЧЕНИЙ, СИМВОЛОВ, ЕДИНИЦ И ТЕРМИНОВ

КР - курсовая работа;

БЗУ - бункерное загрузочное устройство;

ЗУ - загрузочное устройство;

МО - механизм ориентации.

ГЗУ - гнездовое загрузочное устройство

ВВЕДЕНИЕ

Производственный процесс представляет собой совокупность целенаправленных действий персонала предприятия по переработке сырья и материала в готовую продукцию. В основе этого процесса лежит технологический процесс изготовления изделий, во время которого происходит изменение качественного состояния объекта производства. Для обеспечения бесперебойного выполнения технологического процесса изготовления изделия необходимы и вспомогательные процессы.

Производственный процесс состоит из следующих процессов:

а) основные это технологические процессы, в ходе которых происходят изменения геометрических форм, размеров и физико-химических свойств продукции;

б) вспомагательные это процессы, которые обеспечивают бесперебойное протекание основных процессов (изготовление и ремонт инструментов и оснастки; ремонт оборудования; обеспечение всеми видами энергий (электрической, тепловой, пара, воды, сжатого воздуха));

в) обслуживающие это те процессы, которые связанны с обслуживанием как основных, так и вспомогательных процессов но в результате их продукция не создается (хранение, транспортировка, технический контроль и т. д.).

Загрузочно-разгрузочные устройства относятся к группе вспомогательных механизмов, так как они не участвуют в собственно технологическом процессе обработки (сборки), т. е. в процессе изменения состояния предмета труда. Вопреки этому, они играют важную роль в автоматах.

Автоматизация загрузки и разгрузки в общем комплексе задач по автоматизации технологических процессов в приборостроении является одной из наиболее сложных. Это вызвано разнообразием процессов, форм и размеров заготовок. Иногда конструкция заготовок или деталей такова, что автоматизировать загрузку не является возможным. Автоматизация загрузки позволяет сократить вспомогательное время, затрачиваемое на установку и съем изделий.

Технологичными по загрузке являются такие заготовки (детали), которые имеют форму и размеры, позволяющие в случае надобности автоматически захватывать их, ориентировать, а также подавать на позицию обработки или сборки.

Автоматическим загрузочно-разгрузочным устройством называется комплекс механизмов, обеспечивающих автоматическое перемещение заготовки с данного места хранения в рабочую зону станка и после завершения операции обработки удаление обработанной детали в заданное место хранения.

Загрузочно-разгрузочные устройства для штучных заготовок выполняют в виде:

а) самостоятельных узлов станка;

б) узлов, органически связанных со станком;

в) узлов станочных приспособлений.

Устройства состоят из емкости (магазина, бункера), в которой сосредотачивается запас заготовок, и из функциональных механизмов: ориентации, накопителя, отсекателя, питателя, заталкивателя, ворошителя, выталкивателя, разгружателя, приемного лотка и привода.

Конструкция и принцип работы загрузочно-разгрузочных устройств определяются типом заготовок, видом обработки и особенностями рабочего пространства станка (автоматической линии), на котором устанавливается это устройство. Загрузочные устройства по способу сосредоточения в них запаса штучных заготовок бывают:

а) магазинные;

б) бункерно-магазинные;

в) бункерные.

Тема данной курсовой работы на сегодняшний день является актуальной, поскольку ГЗУ широко применяются в промышленности, как загрузочно-транспортные устройства к станкам и автоматическим линиям. В нашей стране широкое распространение получили автоматические поточные линии, объединяющие комплексы автоматически работающих агрегатных станков и станков-автоматов.

Недостаток этих устройств это узкая ориентация на изготовление определенного вида изделий. В связи с этим подобные средства можно использовать только там, где производство носит массовый, устойчивый характер.

В промышленно развитых странах крупносерийное и массовое производство составляет всего 20%; единичное, мелкосерийное и серийное производство 80 %.

В целях разрешения противоречий, обусловленных, с одной стороны, мелкосерийностью объектов производства, а с другой крупными масштабами самого производства, были разработаны методы групповой технологии, которые рассматриваются в данной работе.

Целью курсовой работы является расчет конструктивно-технологических параметров гнездового бункерного загрузочного устройства.

1 АНАЛИЗ ТИПОВЫХ КОНСТРУКЦИЙ БУНКЕРНЫХ ЗАГРУЗОЧНЫХ УСТРОЙСТВ

- Общая характеристика БЗУ

Бункерные загрузочные устройства характеризуются тем, что запас заготовок сосредотачивается в емкости (бункере) беспорядочно. Необходимая ориентация заготовок перед передачей их в накопитель осуществляется специальным механизмом. Передача заготовок из накопителя в рабочую зону станка осуществляется питателем.

- Анализ особенностей применения ЗУ

1.2.1 Магазинные загрузочные устройства следует применять для заготовок, ориентация которых затруднена из-за особенностей геометрической формы, размеров или когда по масштабам производства нецелесообразно изготовлять сложные загрузочные устройства.

1.2.2 Бункерно-магазинные устройства необходимо применять для загрузки заготовок простой геометрической формы, которые требуют малого времени на обработку или когда изготовление механизмов ориентации затруднено (невозможно) либо экономически нецелесообразно. Бункерные загрузочные устройства следует использовать для заготовок простой и средней сложности геометрической формы, небольших размеров, обработка которых требует мало времени.

1.2.3 Бункерные загрузочные устройства состоят из следующих механизмов: бункера, механизма захвата и ориентации, магазина (накопителя), механизма поштучной выдачи (отсекателя), питателя. Бункер предназначен для накопления заготовок в неориентированном положении, т. е. навалом.

Магазин служит для накопления заготовок в ориентированном положении. Во многих случаях функцию магазина выполняет прямой или спиральный наклонный лоток.

Захватно-ориентирующий механизм осуществляет захват заготовки из бункера, ее ориентацию и подачу в станок. При использовании в загрузочном устройстве магазина этот механизм отсутствует. В этом случае заготовки поступают к станку по лотку или с помощью промежуточного механизма.

Рука — механизм, служащий для подачи заготовки (заготовок) из бункера или магазина в зажимное приспособление или приспособления станка, снятия обработанной детали (деталей) и передачи в отводящее устройство.

Кантователь — механизм для поворота заготовки в процессе транспортиро- вания, при обработке ее на станке.

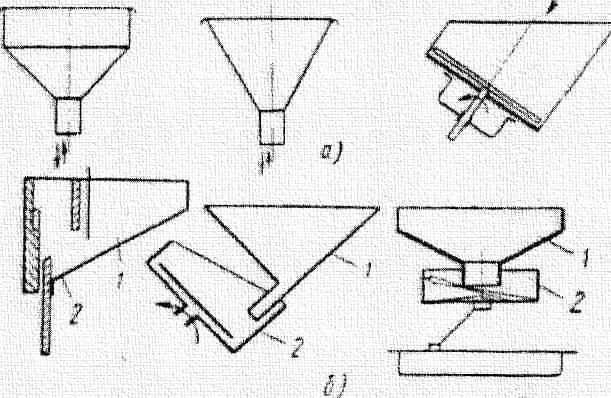

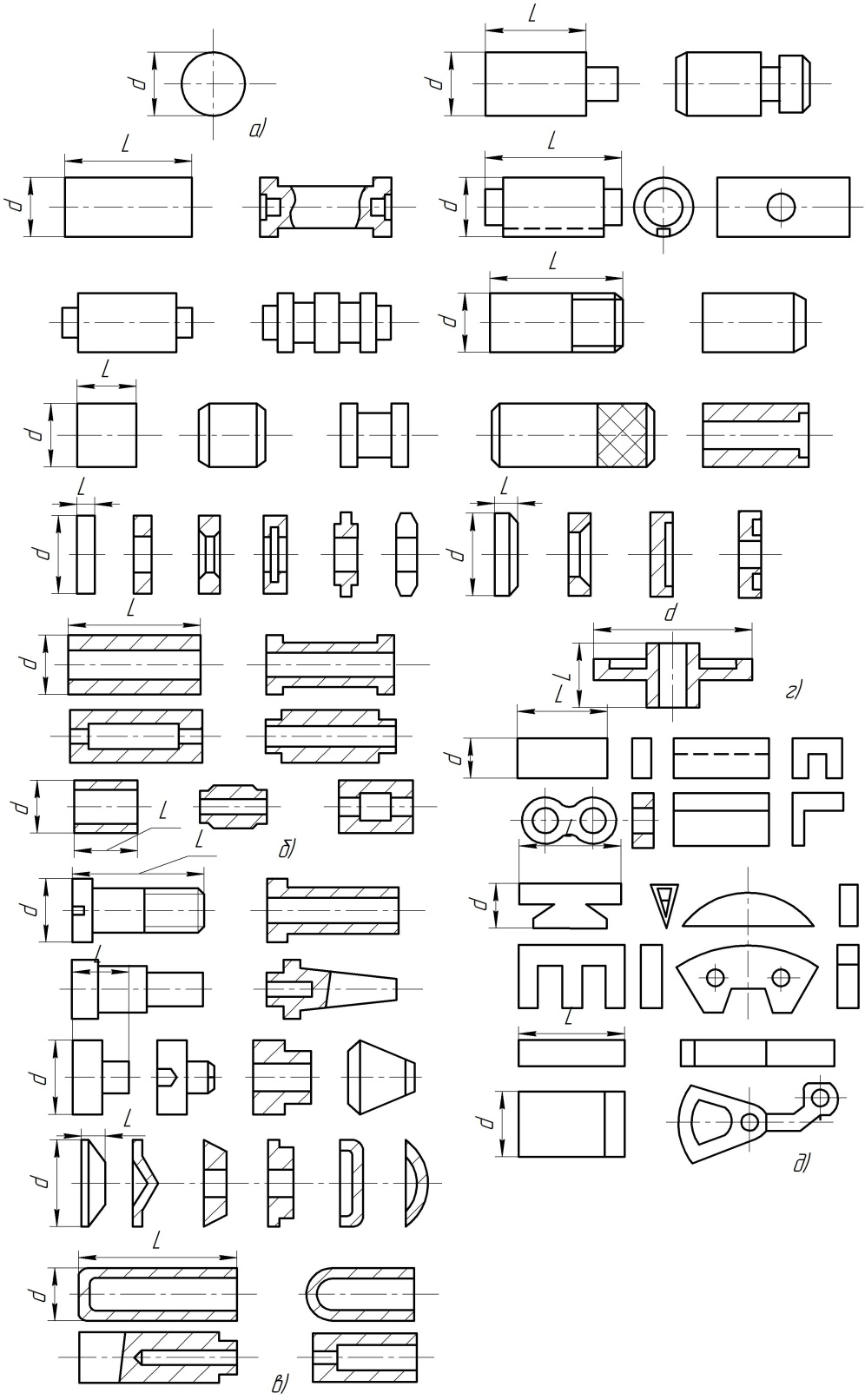

Отсекатель — механизм для поштучного отделения заготовок или деталей от общего потока. Наиболее распространенные формы бункеров для механизмов ориентации с движущими захватно-ориентирующими органами представлены на рис. 1.1.

Рисунок 1.1 – Схемы бункеров

Также широкое применение находят бункерно-магазинные устройства, объединяющие в себе элементы бункерных и магазинных устройств (рис 1.2).

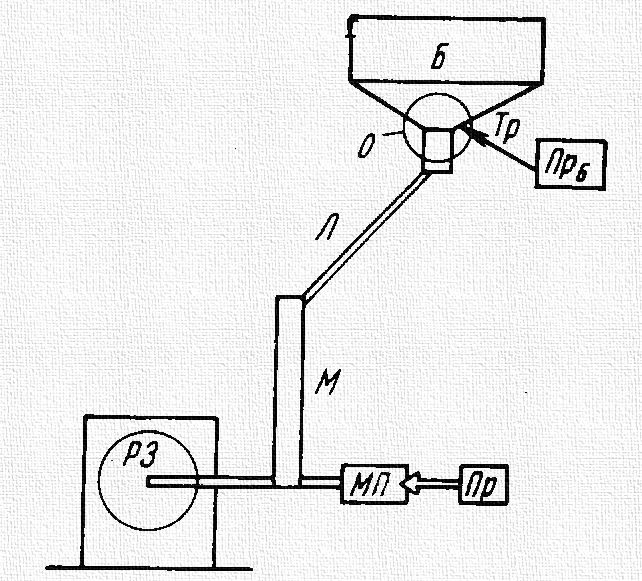

Заготовки (для обработки) или детали (для сборки) загружаются в бункер Б и по одной или порциями подаются в лоток Л. При этом внутри бункера или вне его детали ориентируются в пространстве с помощью ориентирующего механизма О.

Движение ориентирующему механизму и другим подвижным частям бункера передается от привода Прб через трансмиссию Тр. В лоток детали попадают ориентированными в пространстве и затем поступают в магазин-накопитель деталей М. Отсюда они при помощи механизма питания МП с проводом Пр выдаются через определенные промежутки времени, в соответствии с циклом работы станка, в рабочую зону РЗ станка. Бункерно-магазинное загрузочное устройство выполняет все основные функции загрузки станка. Кассеты (магазины) служат для хранения деталей, которые предварительно ориентированы в пространстве и для выдачи их в рабочую зону станка. Магазины могут быть частью бункерно-магазинного загрузочного устройства или использоваться без бункера (автономно).

Рисунок 1.2 – Принципиальная схема бункерно-магазинного

загрузочного устройства

- Анализ конструкции бункеров

По конструкции бункера бывают:

а) ковшеобразными;

б) цилиндрическими.

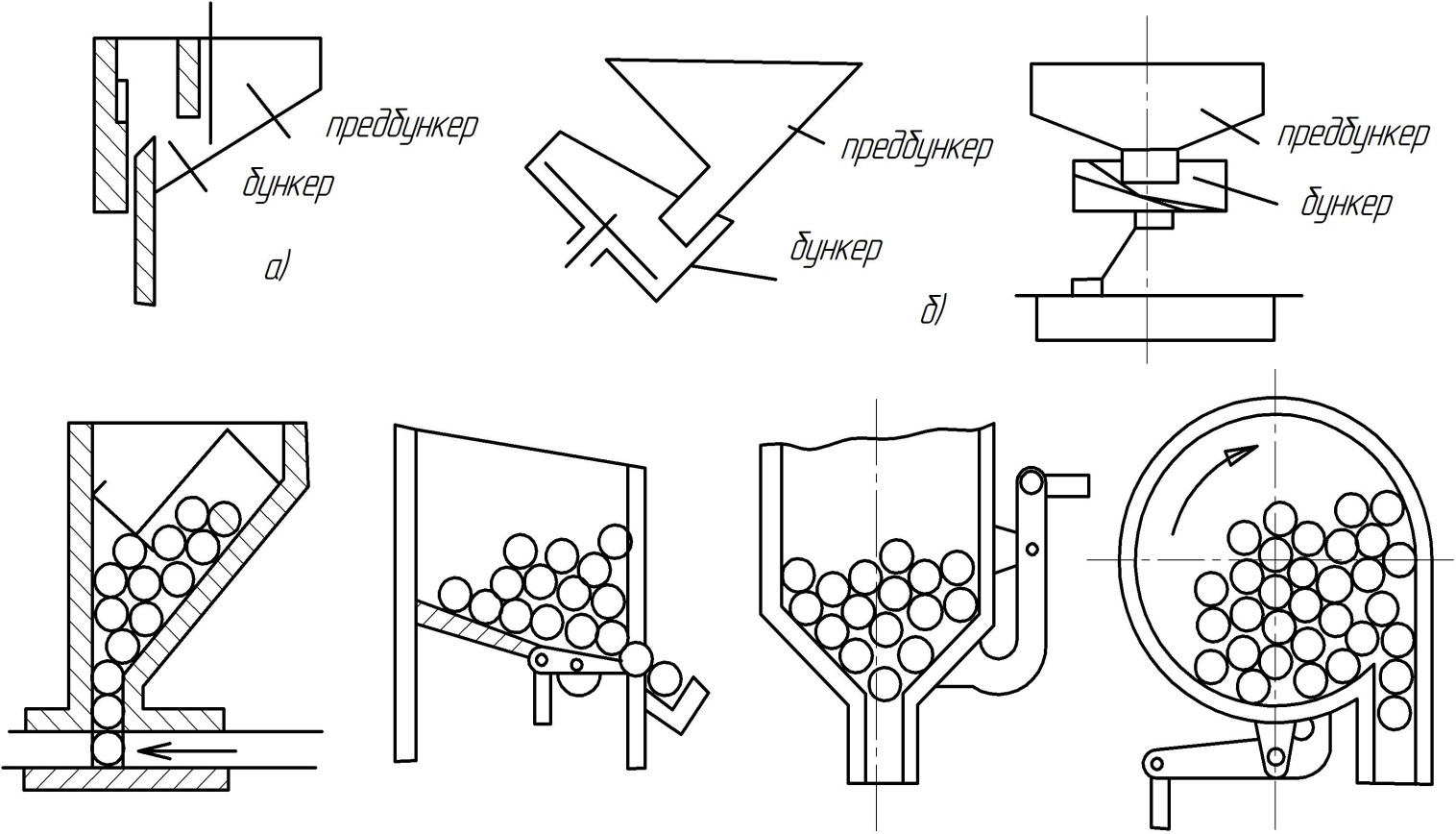

По конструкции бункера также бывают коническими. На рис. 1.3 будет представлена схема с ковшеобразными и цилиндрическими типами бункера.

Рисунок 1.3 – Типы бункеров

Бункеры выполняют с одной емкостью для накопления и выборки заготовок (рис. 1.1 а) и с двумя емкостями, соединяемыми одна с другой (рис. 1.1 б). В последнем случае одна емкость, предбункер, который служит для сосредоточения основного запаса заготовок, а другая емкость, собственно бункер 2, — для выборки заготовок. Заготовки из предбункера в бункер перемещаются постепенно под действием сил тяжести. Иногда предбункер выполняют отдельно, в таком случае его можно располагать вертикально.

- Недостатки бункеров

Первая группа бункеров имеет широкое применение, но обладает двумя существенными недостатками:

а) интенсивное ворошение заготовок в результате воздействия движущегося захватного органа приводит к забоинам и царапинам на поверхности заготовок;

б) большое накопление заготовок в бункере, а значит, и значительное давление верхних слоев на нижние, затрудняет подготовку заготовок к захвату и приводит к падению производительности загрузочного устройства.

В отличии от первой, вторая группа свободна от недостатков бункеров первой группы и может быть рекомендована как основная для загрузочных устройств.

Бункера выполняют литыми и сварными. В приборостроении чаще применяют сварные бункера. Объем бункера определяется тем необходимым запасом заготовок, который должен вмещаться для обеспечения непрерывной работы загрузочного устройства в течение расчетного периода времени по формулам (1.1) и (1.2):

(1.1)

или

, (1.2)

где Vб – объем бункера в см3;

V3 – объем заготовки в см3;

T – период времени непрерывной работы загрузочного устройства в мин;

t – штучное время обработки в мин;

q – коэффициент объемного заполнения;

Qср – средняя производительность загрузочного устройства в шт /мин.

Коэффициент объемного заполнения q зависит от конфигурации, размеров заготовок и определяется экспериментально. Для простых по форме заготовок q = 0,4...0,6. Следует выделить, что производительность бункерно-загрузочного устройства не зависит от размера бункера (емкости).

МО (механизмы ориентации), используемые в ГЗУ, обеспечивают захват из емкости (бункера) ГЗУ и ориентацию заготовок в пространстве, но не во времени; таким образом, заготовки выходят из механизма в определенном положении, т. е. ориентированными, но в разные промежутки времени. Ориентация заготовок во времени осуществляется питателем загрузочного устройства. Заготовки в бункере расположены хаотически, поэтому процесс ориентации их с выдачей в заданном положении в магазин-накопитель носит случайный характер и должен рассматриваться с позиции теории вероятностей.

- Анализ выдачи заготовок

Данный анализ позволяет сделать вывод, что механизм ориентации выдает заготовки неритмично, т. е. через различные промежутки времени, однако в определенные отрезки времени производительность механизма можно считать примерно постоянной и равной Qср. В питатель, а значит, и в рабочий механизм станка заготовки должны подаваться равномерно в количестве, которое обозначим через Qп. Так как на производительность механизма ориентации оказывают влияние факторы, управлять которыми не всегда возможно, механизм ориентации проектируется на работу «с переполнением», т. е. Qср >Qп. Превышение Qср над Qп в зависимости от типа устройства, условий его эксплуатации и сложности конфигураций подаваемых заготовок составляет от 10 до 35%.

Задание на КР не исключает того, что в отдельные периоды времени заготовки могут заполнить приемные механизмы (накопители), поэтому в механизме ориентации должен быть предусмотрен предохранительный механизм, автоматически отключающий захватно-ориентирующий орган и автоматически его включающий, как только окажется возможным прием заготовок. В ряде случаев вместо предохранительного механизма предусматривают механизмы для сброса лишних заготовок в специальную тару.

Указанные механизмы будут проанализированы ниже при описании конкретных конструкций механизмов ориентации, используемых в ГЗУ.

- Анализ классов механизмов ориентации

Количество известных в настоящее время конструкций механизмов ориентации велико, но их можно объединить в два класса:

а) механизмы ориентации с захватными органами, совершающими

вращательное или колебательное, или возвратно-поступательное движение;

б) механизмы с вибрирующими захватно-ориентирующими органами или, как их называют, вибробункеры.

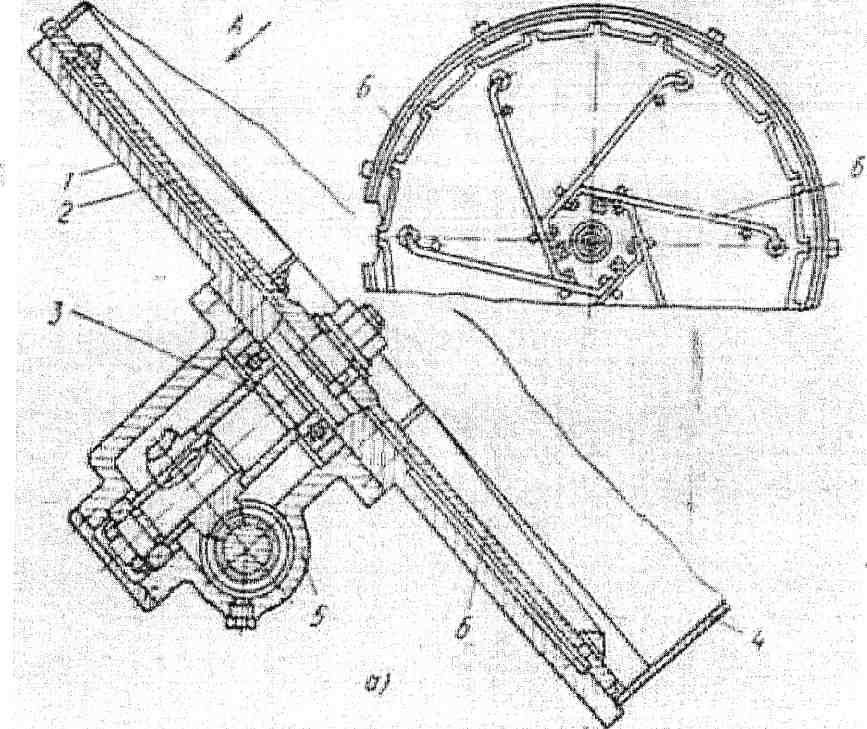

1.6.1 Примеры конструкции механизмов ориентации

На рис. 1.4 будет приведен дисковый карманчиковый механизм ориентации. Различают карманчиковые механизмы с расположением пазов по хорде рабочего диска перпендикулярно плоскости диска и по радиусу диска (рис. 1.4). Помимо захвата заготовок, эти механизмы различают и по способу выдачи. Он имеет неподвижный диск 1, закрепленный на корпусе 4 червячного редуктора 5. Внутри бункера 6 вращается диск 2 с открытыми пазами Б для захвата деталей. На оси 3 червячного колеса редуктора 5 установлен и закреплен диск 2; на наружной поверхности вращающегося диска 2 — жестко лопасти 7 для перемещения деталей и для лучшего заполнения деталями пазов диска 2.

Цилиндрический бункер 6 из листовой стали, крепится под углом 30—45° на неподвижном диске 1. Детали загружаются в бункер на поверхность диска 2. Во время вращения диска 2 лопасти 7 захватывают детали из нижней части бункера и переносят их в зону В. Из зоны В часть деталей западает в пазы Б вращающегося диска 2 и поднимается вверх, где под действием собственного веса через приемное окно Г в неподвижном диске 1 выпадает в лоток-накопитель.

Правильность захвата и ориентации и поштучная выдача деталей зависят от размеров и формы пазов вращающегося диска 2.

Дисковые бункера устанавливают под углом, чтобы загружаемые детали размещались в нижней части бункера и соприкасались с вращающимся диском 2 примерно на 2/3 его радиуса.

При вращении диска заготовки западают в карманы и выносятся к приемному окну неподвижного диска, через которое выдаются в лоток-накопитель [5].

Рисунок 1.4 – Дисковый карманчиковый механизм ориентации

- Выбор МО и типы заготовок

1.7.1 Принцип выбора механизма ориентации

МО необходимо выбирать в соответствии с классификацией штучных заготовок (рис. 1.5).

Рисунок 1.5 – Типы заготовок

1.7.2 Группы заготовок

Заготовки разделены на шесть групп:

1.7.2.1 К первой группе (рис. 1.5 а) относятся заготовки, имеющие множество осей симметрии (шарики); заготовки этой группы не нужно ориентировать.

1.7.2.2 Ко второй группе (рис. 1.5 б) относятся заготовки тел вращения, имеющие одну ось симметрии и одну плоскость симметрии, перпендикулярную к оси вращения; заготовки этой группы необходимо ориентировать по оси вращения.

- К третьей группе (рис. 1.5 в) относятся заготовки тел вращения, не имеющие плоскости симметрии, перпендикулярной к оси, т. е. заготовки с одной осью симметрии — осью вращения; заготовки этой группы необходимо ориентировать дважды: по оси вращения и относительно плоскости, перпендикулярной к оси вращения.

- К четвертой группе (рис. 1.5 г) относятся заготовки тел вращения с несимметричными элементами, эти заготовки в зависимости от конфигурации и размеров несимметричных элементов необходимо ориентировать многократно.

- К пятой группе (рис. 1.5 д) отнесены призматические и пластинчатые заготовки; если заготовки симметричны относительно трех взаимно перпендикулярных плоскостей, их ориентация не вызывает трудностей, а если заготовки имеют несимметричные элементы, то потребуется многократная ориентация.

- К шестой группе относятся заготовки, не поддающиеся автоматическому ориентированию.

Можно сделать вывод, что заданная заготовка-втулка относится ко второй группе (рис. 1.5 б).

2 ИНЖЕНЕРНЫЕ РАСЧЕТЫ КОНСТРУКТИВНЫХ ПАРАМЕТРОВ

2.1 Исходные данные для расчета:

- lз = 29 мм – длина заготовки;

- D = 29 мм – наружный диаметр втулки;

- d = 8,9 мм – внутренний диаметр втулки;

- Q = 89 шт/мин – производительность;

- материал заготовки – латунь.

2.2 Расчет проводим в такой последовательности:

2.2.1 Находим размеры заготовки:

2.2.1.1 Находим объем за габаритными параметрами по формуле (2.1):

(2.1)

2.2.1.2 Объем тела заготовки находим по формуле (2.2):

. (2.2)

2.2.1.3 Вес заготовки находим по формуле (2.3):

G = V=19,28,5 163,2 г, (2.3)

где =8,5 удельный вес латуни.

2.2.2 Определим вид расположения гнезда на диске

Поскольку, согласно рекомендациям [11], диаметр заготовки не значительно превышает 20мм, длина не больше 50мм и отношение длины к диаметру =1,39 (рекомендуемое значение 1/D =(1,25…3) то гнёзда располагаем на торцах диска.

2.2.3 Составляем расчетную схему диска и определяем размер гнезда. Принимаем согласно рекомендациям L=b и находится по формуле (2.4):

L=1,747,4 мм. (2.4)

2.2.3.1 Определяем глубину гнезд по формуле (2.5):

а = S + s = 0,75 = 0,75·29 = 21,75 мм. (2.5)

где S - толщина диска, s - зазор между диском и дном бункера.

2.2.3.2 Принимаем а=17 мм , s=100 мм, тогда:

S = s – a=100 - 21,75=78,25 мм. (2.6)

2.2.4 Шаг гнезд по кругу делительного круга диска находим по формуле (2.7):

h =L + (1D ... 1,5= 47,4 + (29...43,5) = 47,4+36,25= 83,65 мм. (2.7)

2.2.5 Минимальное значение диаметра диска делительного круга диска находится по формуле (2.8):

D1=10 =10·47,4= 474 мм. (2.8)

2.2.5.1 Определяем количество гнезд на диске по формуле (2.9):

z17,79. (2.9)

Принимаем z 18.

2.2.5.2 Уточняем диаметр делительного круга по формуле (2.10):

478 мм. (2.10)

2.2.6 Время западания заготовки в гнездо l3 на величину, которая обеспечивает её захват и находится по формуле (2.11):

t3=K30,14с, (2.11)

где K3 - коэффициент, учитывающий трение при движении заготовки в куче.

Величина опускания заготовки в гнездо диска Н, которая обеспечивает её надежный захват.

Н = 0,3·l3 =0,329=8,7 мм;

= 9810 ;

f = 0,28 - коэффициент трения (сталь - латунь);

= 30° - угол наклона диска бункера.

2.2.6.1 За время t3 диск переместится на расстояние L - D , поэтому линейная скорость движения диска находится по формуле (2.12):

Vд=131,4 . (2.12)

2.2.6.2 В таком случае частота вращения диска находится по формуле (2.13):

. (2.13)

2.2.6.3 При такой частоте вращение БЗП обеспечивает меньшее зацепление и находится по формуле (2.14):

Q3= , (2.14)

где = 0,9 коэффициент отдачи бункера

или

Q30,9 = 568,1 , (2.15)

где =0,9 коэффициент отдачи бункера;

частота вращения диска, в м/мин;

2.3 Анализ результатов расчета

Сравнивая необходимую частоту вращения диска с максимально допустимой, делаем вывод, что поставленные в КР требования по продуктивности ГЗУ выполняются, т.к. Q3>Q.

3 ВЫБОР ДВИГАТЕЛЯ

От правильного выбора электродвигателя по мощности зависят надежность его работы в электроприводе, а также энергетические показатели в процессе эксплуатации. В тех случаях, когда нагрузка двигателя существенно меньше номинальной, он недоиспользуется по мощности, что свидетельствует об излишних капитальных вложениях, его КПД и коэффициент мощности заметно снижаются.

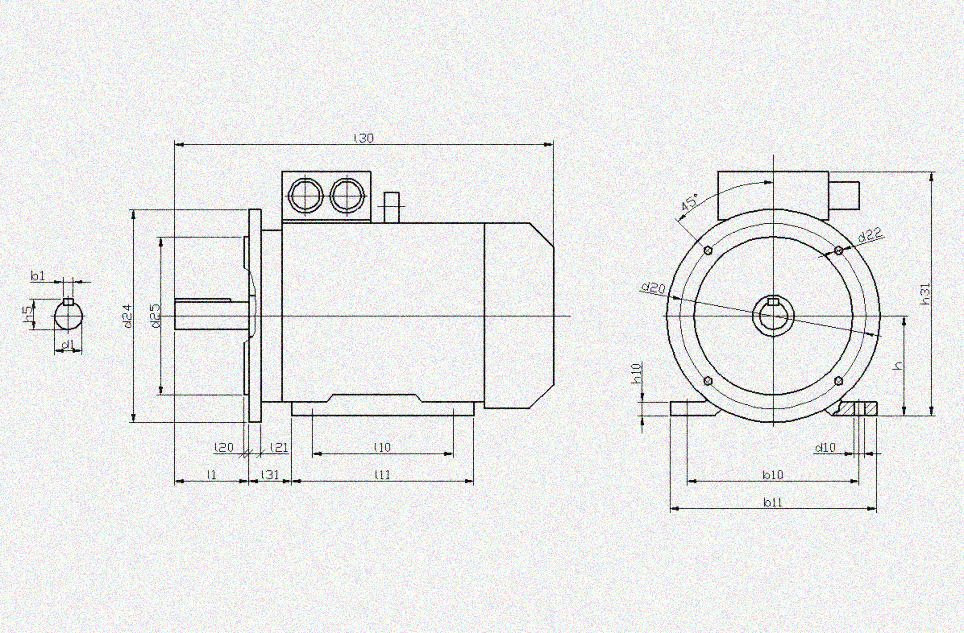

На рис. 3.1 представлена схема двигателя исполнения IМ10 с обозначением габаритных параметров.

Рисунок 3.1 – Схема двигателя исполнения IМ10

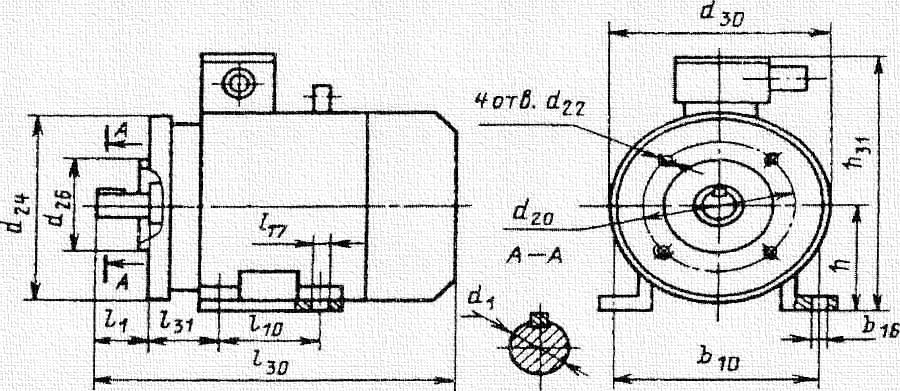

На рис. 3.2 представлена схема двигателя исполнения IМ21 с обозначением габаритных параметров.

Рисунок 3.2 – Схема двигателя исполнения IМ21

Данные двигатели отличаются конструктивным исполнением. IМ10 это двигатель с двумя подшипниковыми щитами на лапах и пристроенным редуктором. А двигатель IМ21 с лапами и фланцем, малого диаметра с резьбой и отверстиями в нём. У машин на приподнятых лапах высота оси вращения может быть равна нулю или иметь отрицательное значение, т. е. плоскость лап может находиться на уровне осевой линии или выше ее.

Оба двигателя работают с один цилиндрическим концом и могут также работать с любым расположением конца вала. Мы выбираем двигатель IМ10, так как к нему можно пристроить редуктор необходимый для уменьшения оборотов вала.

Для того, чтобы обеспечить рассчитанную частоту вращения, выбираем двигатель АИР100L8 с частотой вращения 710 об/мин и мощностью 1,5 кВт. Также для преобразования частоты вращения вала двигателя, которая равняется 750 об/мин, в необходимую нам частоту вращения делительного круга диска, которая равняется 8,4 об/мин, будем использовать редуктор. Параметры выбранного двигателя указаны в таблице 3.1.

Выбор этого типа двигателя является наиболее оптимальным вариантом для нашего случая, поскольку его технические характеристики (мощность двигателя, синхронная частота вращения, КПД при номинальной нагрузке, длина данного двигателя, его высота) соответствуют задачи, поставленной и выполняемой нами в ходе исполнения курсовой работы. Единственным недостатком выбранного двигателя является частота оборотов вала, равная 710 об/мин.

Таблица 3.1 – Параметры выбранного двигателя

|

Мощность |

Синхронная |

КПД |

l30, мм |

h31, мм |

DЗ0, мм |

11 мм |

|

двигателя, |

частота |

при |

||||

|

кВт |

вращения, об/мин |

номинальной нагрузке, % |

||||

|

1,5 |

710 |

76 |

391 |

246,5 |

240 |

140 |

- АЛГОРИТМ РАБОТЫ УСТРОЙСТВА

4.1 Описание методов составления алгоритма работы

Существуют два класса методов составления алгоритма работы:

аналитические методы;

имитационные методы.

Трудоемкость методов экспоненциально зависит от размерности задачи. Применяются методы отсеивания вариантов, что позволяет упростить решение. Экспоненциальный характер этих алгоритмов не изменяется, поэтому для практических целей используют эвристические методы составления алгоритма в режиме имитации работы производственной системы. В таком режиме выполняется параллельное одновременное построение диаграммы Ганта для всех единиц технологических операций.

4.2 Построение алгоритма работы устройства

- Пусть в некоторый момент времени закончил загрузку деталей.

- Деталь заносится в портфель работ. При наличии нескольких вариантов маршрута деталь заносится в соответствующее количество портфелей.

- Если операция последняя, то деталь исключается из расписания.

- Если портфель работ станка пуст, то станок переводится в состояние простоя.

- В противном случае из портфеля работ выбирается одна деталь и назначается как текущая в расписание работы станка.

4.2.6 Если в случае выполнения п. 4.3 появилась возможность загрузить станок, находящийся в состоянии простоя, деталь заносят в расписание работ станка.

4.3 Алгоритм работы и схема однопозиционного сборочного автомата

Загруженный в бункер 7 материал дозируется устройством 6 и через желоба засыпается в гнезда 5 гнездового устройства 4, которое перемещается в зону разъема пресс-формы 3 и загружает материал в гнезда. На передней части пресса расположены съемная вилка 2 для удаления отпрессованных и вытолкнутых изделий, а также устройство 1 для контроля операций съема изделий с пуансона. В конструкцию сборочного автомата входит система, управляющая работой его узлов, она может быть встроена в автомат или дана на отдельном пульте управления. Схема однопозиционного сборочного автомата будет представлена на рис. 4.1. При многопозиционной автоматизированной сборке в состав сборочного оборудования входит механизм для перемещения собираемого узла между всеми сборочными позициями.

- ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ ВЫБОРА

5.1 Преимущества выбранного двигателя

Для заданного в КР загрузочного устройства был выбран двигатель АИР100L8. Данный двигатель является наиболее подходящим для ГЗУ. C помощью редуктора сможет обеспечивать рассчитанное количество оборотов делительного круга диска при достаточно высоком КПД, равной 76%. Масса двигателя составляет 24 кг, габаритные размеры не превышают 400 мм, следовательно, не возникает проблем с его транспортировкой и установкой. Благодаря простой конструкции двигателя, его обслуживание и ремонт не приводят к большим физическим и экономическим затратам. Имеет высокую степень защиты и низкий уровень шума.

5.2 Недостаток двигателя

Единственным недостатком выбранного двигателя является частота оборотов вала, равная 710 об/мин. Она во много раз превышает рассчитанное максимальное количество оборотов диска в минуту. В связи с этим придется использовать редуктор, на приобретение и обслуживание которого потребуются некоторые экономические затраты. Который приведет к увеличению и к усложнению конструкции размеров нашего гнездового бункерно-загрузочного устройства.

Двигатель АИР100L8 потребляет 1,5 кВт электроэнергии, что по сравнению с другими двигателями такого класса, имеет достаточно высокую затрату электроэнергии.

ВЫВОДЫ

В ходе выполнения курсовой работы были получены навыки расчета конструктивных параметров гнездовых бункерно-загрузочных устройств, проведен анализ преимуществ и недостатков ГЗУ и механизмов ориентации, изучен теоретический материал, касающийся автоматизации загрузки, проектирования и анализа загрузочных устройств.

По заданным параметрам были рассчитаны конструктивные параметры загрузочного устройства: габаритные размеры загружаемых деталей и размеры диска делительного круга, и гнезд в нём. В результате расчетов сделан вывод, что требования по продуктивности механизма выполняются. Составлен алгоритм работы устройства.

Также получены и применены навыки по выбору двигателя. Выбран двигатель АИР100L8 согласно рассчитанным параметрам ГЗУ, в предыдущем разделе приведено технико-экономическое обоснование сделанного выбора.

Таким образом, в этой курсовой работе показано, чем ГЗУ выгодно отличаются от других загрузочных устройств.

В КР были рассчитаны параметры БЗУ и были получены следующие

результаты:

объем заготовки – 10,9 см3;

объем тела – 7,3 см3;

ширина гнезда – 38,9 мм;

глубина гнезд – 18 мм;

шаг гнезд по кругу – 69,9 мм;

количество гнезд – 17;

диаметр делительного круга – 378 мм;

- линейная скорость движения диска – 114,6 ;

- частота вращения диска – 6,20 ;

- Q3>Q

ПЕРЕЧЕНЬ ССЫЛОК

1. Невлюдов, І.Ш. Основи виробництва електронних апаратів [Текст]: Підручник /

І.Ш. Невлюдов. – Харків: «СМІТ», 2005. – 592 с.

2. Анурьев В.И. Справочник конструктора-машиностроителя в трёх томах [Текст]: /

В.И. Анурьев. – М.: Машиностроение, 2001. – Т. 3 – 900 с.

3. Веткасов, Н.И. Расчет и проектирование загрузочно-транспортных устройств в курсовых и дипломных проектах [Текст]: Учеб. пособие / Н.И. Веткасов, Берзин В.Р. Ульяновск: УлГТУ, 2008. – 88 с.

4. Дащенко, А.И. Проектирование автоматических линий [Текст]/ А.И. Дащенко., -Москва: Высшая школа, 1983. - 328 с.

Расчет конструктивно-технологических параметров гнездового бункерного загрузочного устройства