Холодильная техника и технология продуктов питания

ВЫСШЕЕ ОБРАЗОВАНИЕ

С.А.БОЛЬШАКОВ

ХОЛОДИЛЬНАЯ ТЕХНИКА

И ТЕХНОЛОГИЯ ПРОДУКТОВ

ПИТАНИЯ

УЧЕБНИК

Рекомендовано

Учебно-методическим объединением по образованию

в области товароведения и экспертизы товаров в качестве учебника

для студентов высших учебных заведений, обучающихся по специальности

351100 «Товароведение и экспертиза товаров» (по областям применения)

и другим технологическим специальностям пищевого профиля

по дисциплине «Холодильная техника и технология»

Москва

ACADEMA

2003

Рецензенты:

д-р техн. наук, профессор кафедры «Технологическое оборудование

и процессы отрасли» МГУПБ В. В. Илюхин; зам. директора ГНУ НИИПП и СПТ, канд. техн. наук В.Б.Пенпю

Большаков С. А.

Б 799 Холодильная техника и технология продуктов питания: Учеб�ник для студ. высш. учеб. заведений / Сергей Алексеевич Боль�шаков. — М.: Издательский центр «Академия», 2003. — 304 с.

ISBN 5-7695-1229-6

В учебнике содержатся сведения о назначении и устройстве холодильной техники, физических принципах получения низких температур, типах и циклах холодильных машин. Приведены основные и вспомогательные элементы холо�дильных установок. Даны теоретические основы холодильной технологии, ме�тоды расчета процессов холодильного консервирования, обработки и хране�ния сырья и продуктов питания. Рассмотрены проблемы изменений, происхо�дящих при обработке, хранении, размораживании, транспортировании и реа�лизации охлажденных и замороженных пищевых продуктов.

Для студентов высших учебных заведений. Может быть полезен слушате�лям институтов повышения квалификации, специалистам торговли и пищевой промышленности.

УДК621.56/.59

ББК31.392я73

Учебное издание

Большаков Сергей Алексеевич

Холодильная техника и технология продуктов питания

Учебник

Редактор О. Н. Кагановская. Технический редактор О. С. Александрова

Компьютерная верстка: Н. Е. Стаханова. Корректоры Л. А. Котова, Н. С. Потемкина

Изд. № A684-I/1. Подписано в печать 01.07.2003. Формат 60x90/16.

Гарнитура «Тайме». Печать офсетная. Бумага тип. № 2. Усл. печ. л. 19,0. Тираж 20000 экз. (1-й завод 1-5100 экз.). Заказ №12275.

Лицензия ИД № 02025 от 13.06.2000. Издательский центр «Академия».

Санитарно-эпидемиологическое заключение № 77.99.02.953.Д.003903.06.03 от 05.06.2003. 117342, Москва, ул. Бутлерова, 17-Б. к. 223. Тел./факс: (095)330-1092, 334-8337.

Отпечатано на Саратовском полиграфическом комбинате. 410004, г. Саратов, ул. Чернышевского, 59.

ISBN 5-7695-1229-6

Большаков С. А., 2003

Издательский центр «Академия», 2003

ВВЕДЕНИЕ

Природно-климатические условия России обусловливают се�зонность производства продукции растениеводства и животновод�ства. Сохранение ее пищевой и биологической ценности в тече�ние длительного периода возможно только с помощью консерви�рования. Выбор того или иного способа консервирования зависит от свойств продукта, возможностей поддержания его качеств и эффективности затрат на хранение.

Холодильное консервирование — эффективный способ обра�ботки и хранения продуктов питания высокого качества. Не ме�нее 40 % производимой в нашей стране сельскохозяйственной про�дукции подвергается холодильной обработке для предотвращения порчи и сокращения потерь. Воздействие холода по сравнению с другими методами консервирования вызывает минимальные из�менения первоначальных свойств продукции.

Наиболее распространенный и экономичный способ холодиль�ного консервирования - охлаждение, позволяющее полностью сохранить потребительские свойства. Однако срок хранения ох�лажденных пищевых продуктов ограничен. Это не позволяет со�здать достаточные их запасы и обеспечить непрерывное снабже�ние ими население.

Для увеличения продолжительности хранения продукты замо�раживают, что существенно тормозит скорость протекания про�цессов, влияющих на их качество. Замораживание и хранение в замороженном виде изменяют начальное качество продуктов, но позволяют сохранить их ценные свойства значительно дольше, чем охлажденных.

Характерной особенностью производства продуктов питания является то, что выработанная продукция необходима каждому из нас ежедневно. Перебои в снабжении населения продуктами питания отрицательно сказываются на всех сторонах жизни обще�ства. Четкая работа пищевой промышленности немыслима без со�здания достаточных запасов сырья и готовой продукции, т.е. без холодильного консервирования.

Холодильная техника — это отрасль науки, исследующая и раз�рабатывающая различные способы получения искусственного холода, а также технические средства получения и применения холода.

Холодильная технология продуктов питания — отрасль науки, которая изучает рациональные и научно обоснованные способы использования холода в пищевой промышленности, решает зада�чи сохранения сырья и продуктов питания с помощью холода и применения его в их производстве.

Задачи холодильной технологии как науки следующие:

- изучение влияния холодильной обработки и хранения на пи�щевые продукты и определение оптимальных условий проведе�ния технологических процессов (охлаждение, замораживание, хра�нение и др.) с учетом особенностей продуктов и свойственных им изменений;

- разработка научно обоснованных методов снижения потерь массы продуктов при холодильной обработке и хранении;

- совершенствование и создание новых технологий холодильной обработки и хранения совместно с другими методами консерви�рования, позволяющими минимизировать изменения свойств и потери массы продуктов.

Холодильная техника и холодильная технология базируются на знаниях из курсов термодинамики, механики, других наук физи�ческого цикла, биологии животных и растений, микробиологии, химии органических и неорганических соединений, биологичес�кой, коллоидной и физической химии.

Развитие холодильной техники и холодильной технологии как самостоятельных областей знаний началось с применения холода в пищевых отраслях промышленности и торговле. Искусственный холод для консервирования пищевых продуктов используется не�многим более 100 лет. Первый крупный холодильник с машинным охлаждением был сооружен в Бостоне (США) в 1881 г. Первые холодильники в России построены в 1877 г. на рыбных промыслах Мурманского побережья, в 1888 г. — на промыслах в Астрахани, в Махачкале и других городах. Первый промышленный холодильник появился в 1895 г. в Белгороде, вместимость его составляла 250 т.

Начало исследованиям и научно-техническим разработкам в области холодильной техники и использования искусственного холода в пищевой технологии в России положил Ф.С.Касаткин в 1918 г. Были намечены основные направления новой отрасли прикладной науки — холодильной технологии и хранения про�дуктов питания. С 1926 г. в РЭА (МИНХ) им. Г. В. Плеханова ве�лась систематическая подготовка специалистов высшей квалифи�кации по холодильной технике и холодильной технологии пище�вых продуктов.

Значительный вклад в развитие холодильной техники и техно�логии, систематизацию исследований и обобщение опыта работы холодильных предприятий внесли российские ученые М. В.Тухшнайд, Д.А.Христодуло, Я.Я. Никитинский, Д. Г. Рютов, Ф.В.Церевитинов, Н.А.Головкин, Г.Б.Чижов, Э.И.Каухчевили и др.

Сегодня в нашей стране создано развитое холодильное хозяй�ство. В пищевых отраслях промышленности и торговле продуктами питания функционируют около 3,3 тыс. холодильников общей вместимостью свыше 7 млн т, в том числе около 2 млн т для хранения фруктов и овощей. Постоянно ведется строительство спе�циализированных холодильников в местах производства сельско�хозяйственной продукции.

В России создана и действует непрерывная холодильная цепь, которая позволяет сохранить массу и качество продовольствия на всех этапах товародвижения — от сбора или производства до по�требления. Применение искусственного холода, совершенствова�ние технических средств и методов холодильной обработки и хра�нения сырья и продуктов способствуют снижению потерь, сохра�нению их биологической и пищевой ценности.

Технологические процессы на холодильниках требуют больших материальных и трудовых затрат, так как термическая обработка и хранение продовольствия связаны с производством и использо�ванием холода, операциями по приему, внутрискладскому перемещению, складированию и выдаче продовольственных грузов. Это определяет межотраслевые связи холодильного хозяйства с холо�дильным машиностроением, приборостроением, химической про�мышленностью, другими отраслями.

Своеобразие холодильного хозяйства проистекает из разнооб�разия его звеньев, поскольку наряду с однородными предприяти�ями (распределительные холодильники) в него входят холодиль�ники предприятий агропромышленного комплекса (мясной, мо�лочной, рыбной, пищевой промышленности и сельского хозяй�ства) и потребкооперации. В оптовой и розничной торговле с по�мощью искусственного холода хранится и реализуется значитель�ное количество пищевых продуктов. В то же время холодильное хозяйство — это единый организационно-хозяйственный комп�лекс, что обусловливается общностью задач всех его звеньев.

Холод широко используют не только в отраслях агропромыш�ленного комплекса, на транспорте и в торговле, но и в других отраслях промышленности. Он применяется на предприятиях хи�мической, горной, строительной, нефтеперерабатывающей, металлургической, текстильной, фармацевтической промышленно�сти, машиностроения и др., в медицине, спорте, быту и т.д.

В учебнике «Холодильная техника и технология продуктов пи�тания» рассматриваются физические основы и технические сред�ства получения низких температур, устройство и теплотехничес�кий расчет охлаждаемых сооружений, вопросы технической эксплуатации холодильников и холодильных установок, холодиль�ная технология пищевых продуктов и использование холода в отраслях агропромышленного комплекса, торговле. Уделено внима�ние принципам построения единой непрерывной холодильной цепи.

В последнее десятилетие произошли значительные изменения в холодильном машиностроении, номенклатуре оборудования, типах машин и конструкциях теплообменных аппаратов. Претер�пели эволюцию охлаждаемые сооружения, их теплоизоляцион�ные конструкции, схемы автоматизации холодильных установок, схемы и средства механизации грузовых работ. В холодильном транс�порте заметную роль стали играть изотермические и охлаждаемые контейнеры. Расширилось использование искусственного холода в различных отраслях промышленности страны, появились более совершенные установки для охлаждения и замораживания пище�вых продуктов. Все эти изменения учтены в настоящем издании.

РАЗДЕЛ I

ХОЛОДИЛЬНАЯ ТЕХНИКА

ГЛАВА 1

ФИЗИЧЕСКАЯ СУЩНОСТЬ И СПОСОБЫ

ПОЛУЧЕНИЯ ИСКУССТВЕННОГО ХОЛОДА

- Физические процессы получения низких температур

Охлаждение — процесс понижения температуры тела. Для охлаждения нужно иметь два тела: охлаждаемое и охлаждающее — источник низкой температуры. Охлаждение продолжается, пока между телами происходит теплообмен. Источник низкой темпера�туры должен функционировать постоянно, так как охлаждение следует осуществлять непрерывно. Это возможно при достаточно большом запасе охлаждающего вещества или если постоянно вос�станавливается его первоначальное состояние. Последнее широко применяется в холодильной технике с использованием различ�ных холодильных машин.

Различают естественное и искусственное охлаждение. При ес�тественном охлаждении теплота от более нагретого тела перехо�дит к менее нагретому (среде). Искусственное охлаждение предпо�лагает получение температуры охлаждаемой среды ниже темпера�туры окружающей среды. Низкие температуры получают путем физических процессов, при протекании которых происходит по�глощение извне теплоты без повышения температуры тела.

К основным физическим процессам, сопровождающимся по�глощением теплоты, относятся фазовые переходы вещества: плавление или таяние при переходе тела из твердого состояния в жидкое; испарение или кипение при переходе тела из жидко�го состояния в парообразное; сублимация или возгонка при пе�реходе тела из твердого состояния непосредственно в газооб�разное.

Искусственное охлаждение может быть основано и на других физических процессах, например адиабатическом дросселирова�нии газа с начальной температурой меньшей, чем температура верхней точки инверсии; адиабатическом расширении газа с от�дачей полезной внешней работы; вихревом эффекте.

Фазовый переход вещества при плавлении или таянии, испа�рении или кипении, сублимации или возгонке происходит при соответствующих температурах и давлениях с поглощением зна�чительного количества теплоты.

Для получения низких температур (но не ниже 0°С) может быть применен водный лед, который в условиях атмосферного давления плавится при 0°С и имеет сравнительно большую вели�чину удельной теплоты плавления — 335 кДж/кг. Если давление ниже атмосферного, сублимация водного льда происходит при температуре ниже 0°С, что используют в сублимационной сушке пищевых продуктов.

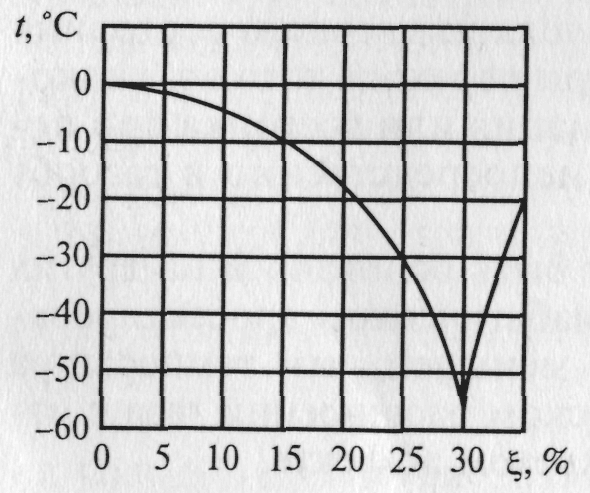

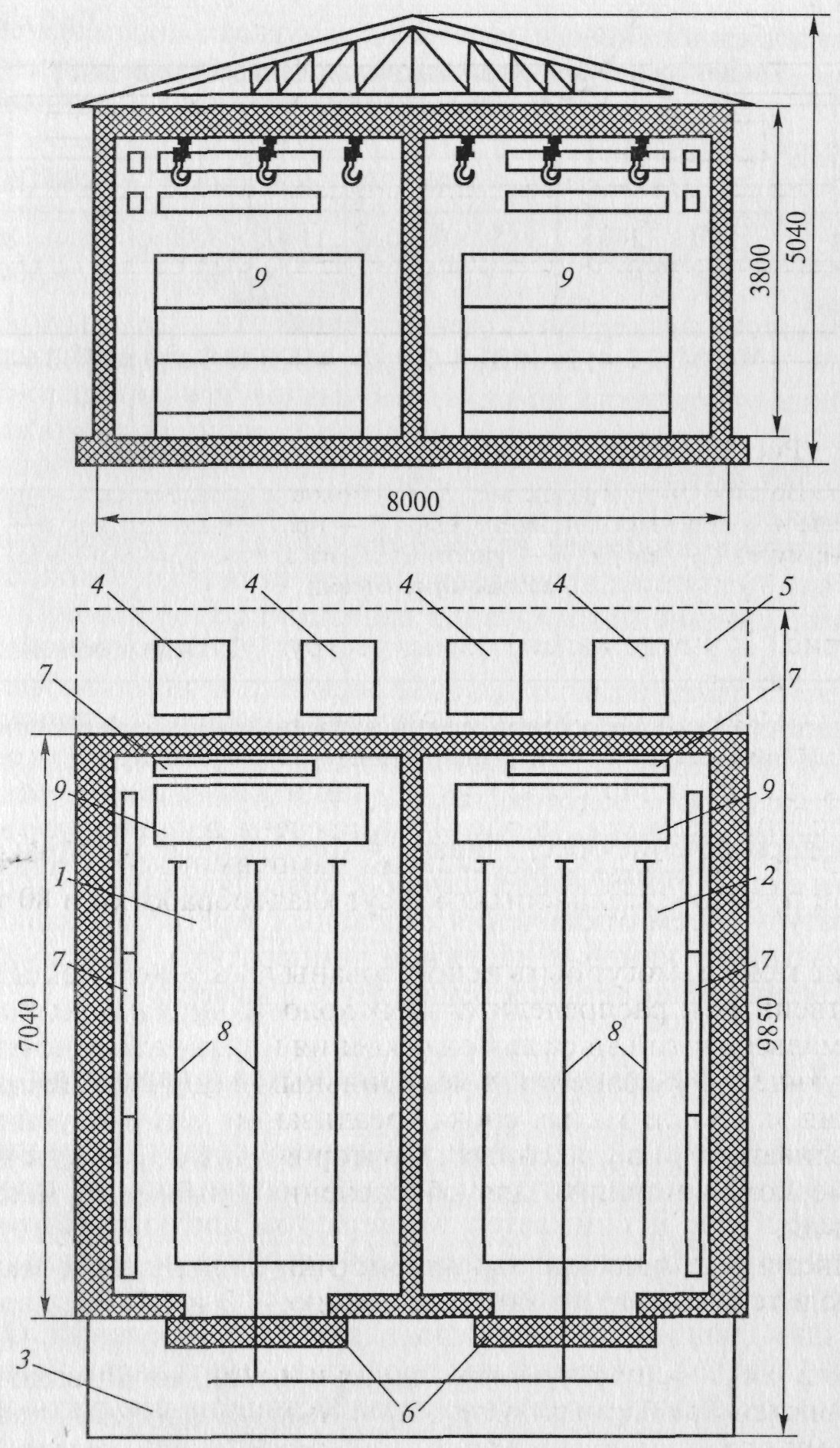

Более низкие температуры плавления можно получить, сме�шивая лед с некоторыми солями, например с хлоридом кальция (рис. 1).

Рис. 1. Диаграмма состояния системы

хлорид кальция - лед

Самая низкая температура плавления смеси хлорида кальция со льдом достигается в криогидратной (эвтектической) точке, которая равна -55 °С при массовой концентрации хлорида кальция = 29,9 %. Источником низкой температуры может служить твердый диоксид углерода (сухой лед), имеющий при атмосферном давлении темпе�ратуру сублимации -78,5 °С и удельную теплоту 574 кДж/кг.

Более широко распространено получение низких температур с использованием процесса кипения. С помощью одного вещества можно получить определенный интервал температур, поскольку температура его кипения зависит от давления: с уменьшением давления температура кипения понижается, и наоборот. С помощью различных веществ можно получать низкие температуры в широ�ком диапазоне. Процесс испарения используют, например, для понижения температуры воды или влажных поверхностей.

Адиабатическим дросселированием называют процесс необрати�мого перехода газа (жидкости) с высокого давления на низкое (рас�ширение) при прохождении через сужение поперечного сечения (перегородка с отверстием, пористая перегородка и т.д.) без совершения внешней работы и отдачи или получения теплоты.

Процесс протекает быстро, вследствие чего теплообмен с окру�жающей средой практически не происходит и энтальпия (тепло�содержание) вещества не изменяет�ся. Полезная работа не совершает�ся, так как работа проталкивания пе�реходит в теплоту трения. Энталь�пия — это функция состояния, рав�ная сумме внутренней и потенциаль�ной энергии давления (PV), где Р — давление; V— объем.

При адиабатическом дросселиро�вании реального вещества в отличие от идеального вследствие изменения внутренней энергии производится работа против сил взаимодействия молекул. Это приводит к изменению температуры вещества. Изме�нение температуры реального вещества при дросселировании на�зывается эффектом Джоуля —Томсона.

В зависимости от начального состояния реального вещества перед дросселем температура его при дросселировании может уменьшаться, увеличиваться и оставаться без изменения.

Точка, соответствующая начальному состоянию вещества, в которой его температура при адиабатическом дросселировании не изменяется и, следовательно, изменяется знак температурного эффекта, называется точкой инверсии, а температура, соответ�ствующая этой точке, — температурой инверсии. Точку инверсии можно определить, построив в координатах TV (температура — объем вещества) изобару и проведя к ней касательную из начала координат. При начальных температурах газа ниже температуры инверсии он при дросселировании будет охлаждаться, выше — нагреваться.

Большинство газов, за исключением водорода и гелия, имеют довольно высокую температуру инверсии (600°С и выше), поэто�му практически для всех газообразных веществ в области, близ�кой к критической, адиабатическое дросселирование приводит к понижению температуры.

При адиабатическом расширении газа с отдачей полезной внеш�ней работы получение низких температур возможно при любом его состоянии, так как температура изменяется в сторону понижения. В отличие от адиабатического дросселирования в этом случае эффект возможен и для идеального газа, при этом понижение температу�ры в процессе адиабатического расширения при прочих равных условиях бывает более значительным, чем при дросселировании.

Адиабатическое расширение газа в детандере (расширителе) используют для получения криогенных температур.

Вихревой эффект достигается в вихревых трубах при подаче в них по тангенциальному вводу сжатого воздуха, имеющего темпе�ратуру окружающей среды. Скорость вращения воздуха в трубе обратно пропорциональна ее радиусу. Центральная часть вращаю�щегося потока имеет большую скорость, чем периферийная, вслед�ствие чего температура воздуха у стенок трубы выше, а в центре ниже, чем температура подаваемого в трубу воздуха. Можно полу�чить потоки воздуха с низкой и высокой температурами, если разделить центральную и периферийную части потока. Это явле�ние называется эффектом Ранка.

Таким образом, через определенный физический процесс мож�но получить источник требуемой низкой температуры, необходи�мый для охлаждения тела.

Низкие температуры (от температур окружающей среды до близких к абсолютному нулю) условно подразделяют на об�ласть умеренного холода (до -103 °С, или 170 К), глубокого охлаждения (от -103 до -203 0С, или от 170 до 70 К), криогенные (от -203 до -272,7 °С, или от 70 до 0,3 К) и сверхнизкие (от -272,7 до -272,9992 °С, или от 0,3 до 8 · 10-4 К).

1.2. Способы охлаждения

Для получения холода используются безмашинные и машин�ные способы охлаждения. Безмашинные способы охлаждения ос�новываются на плавлении, испарении, сублимации.

В безмашинных способах охлаждения используются готовые хладоносители (водный, эвтектический и сухой лед, сжиженные газы, воздух). Установки, работающие на готовых хладоносителях, про�сты по устройству и, следовательно, наиболее доступны, но они имеют существенные недостатки: полную зависимость от возмож�ности и условий получения хладоносителей; большой объем гру�зовых работ, связанных с зарядкой хладоносителями и поддержа�нием гигиены в охлаждаемых помещениях.

Недостатки, свойственные безмашинным способам охлажде�ния, отсутствуют у машинных способов, когда энергия (механи�ческая, тепловая, электрическая) поступает извне.

По виду затрачиваемой энергии холодильные машины подраз�деляются на компрессионные, теплоиспользующие и термоэлек�трические. Компрессионные машины используют механическую энергию; теплоиспользующие — тепловую от источников теплоты, температура которых выше окружающей среды; термоэлект�рические — электрическую.

При охлаждении в компрессионных и теплоиспользующих ма�шинах теплота переносится в результате совершаемого рабочим телом — холодильным агентом (хладагентом) обратного кругово�го процесса, а в термоэлектрических — при воздействии потока электронов на атомы вещества.

Охлаждение в термоэлектрических машинах основано на тер�моэлектрическом эффекте, известном как эффект Пельтье, за�ключающемся в том, что при пропускании постоянного электри�ческого тока по замкнутой цепи, состоящей из двух разнородных проводников или полупроводников, один из спаев нагревается (горячий спай), а другой охлаждается (холодный спай). Для того чтобы холодный спай термоэлемента имел постоянную низкую температуру и был источником холода, горячий спай нужно ох�лаждать. В этом случае система представляет собой холодильный агрегат, в котором электрический ток переносит энергию от хо�лодного спая термоэлемента к горячему. Количество перенесенной энергии пропорционально силе тока в цепи термоэлемента. Изменение полярности электрического тока приводит к переме�не мест холодного и горячего спаев. Основной показатель качества термоэлемента — коэффициент добротности (эффективности вещества), определяющий максимальную разность температур го�рячего и холодного спаев. К достоинствам такого рода устройств можно отнести непосредственное использование электрической энергии для переноса теплоты без промежуточных веществ и ме�ханизмов; бесшумность и автономность работы; компактность и простоту автоматизации и обслуживания. Однако они значитель�но дороже других холодильных машин.

В зависимости от вида рабочего тела (холодильного агента) холодильные машины, в основе принципа действия которых ле�жит обратный цикл Карно (см. подраздел 2.1), подразделяют на паровые и газовые.

В испарителе паровой холодильной машины происходит испа�рение рабочего тела при переходе к нему теплоты от охлаждаемо�го объекта, а в конденсаторе — его конденсация при переходе теплоты от рабочего тела в окружающую среду (в воздух или воду).

В качестве рабочего тела в паровых холодильных машинах ис�пользуют аммиак и хладоны — фтористые и хлористые производ�ные предельных углеводородов, в газовых — воздух.

В зависимости от способа подачи рабочего тела в конденсатор холодильные машины подразделяют на компрессионные, абсорб�ционные, сорбционные и пароэжекторные. В компрессионных хо�лодильных машинах рабочий цикл совершается за счет механи�ческой работы компрессора, в абсорбционных, сорбционных и пароэжекторных — за счет затрат теплоты.

Для получения требуемых температур кипения и конденсации рабочего тела используют одноступенчатые, многоступенчатые и каскадные паровые компрессионные машины. Соответственно в одноступенчатых используют один, в многоступенчатых и каскад�ных — два компрессора и более, которые обеспечивают осуще�ствление холодильного цикла в каждой ступени машины. Для хо�лодильной обработки и хранения пищевых продуктов в охлажда�емых камерах используют преимущественно паровые компресси�онные одно- и двухступенчатые холодильные машины.

ГЛАВА 2

ТЕРМОДИНАМИЧЕСКИЕ ОСНОВЫ

ХОЛОДИЛЬНЫХ МАШИН

2.1. Термодинамический цикл холодильных машин

Для непрерывного охлаждения машинными способами поми�мо охлаждаемого тела и приемника теплоты требуется третье тело, переносящее теплоту от первого ко второму. Это третье тело назы�вается рабочим телом или холодильным агентом.

Холодильный агент, претерпевая ряд изменений, должен воз�вращаться в первоначальное состояние, непрерывно участвуя в круговом процессе, или цикле. Подобный цикл называется тер�модинамическим.

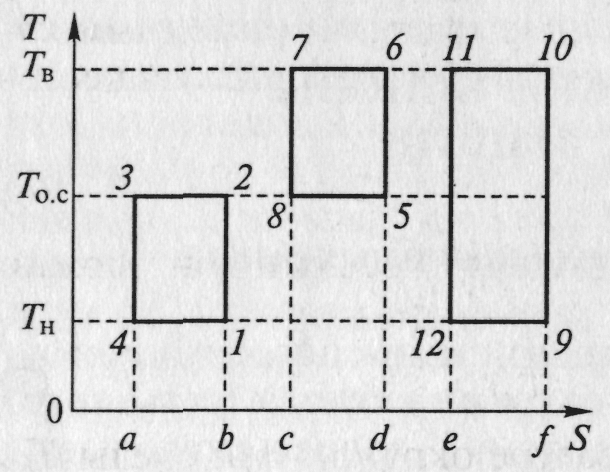

В отличие от прямого цикла (цикл тепловой машины), когда работа производится при переходе теплоты от более нагретого тела к менее нагретому, круговой процесс, в котором для передачи теплоты от менее нагретого тела к более нагретому необходимо подводить энергию (или теплоту), называется обратным циклом. Различают три вида обратного цикла (рис. 2):

холодильный 1—2—3—4, в котором теплота переносится от охлаждаемого тела с температурой Тн к окружающей среде с тем�пературой Тос;

теплового насоса 5— 6— 7— 8, в котором теплота переносится от окружающей среды к телу с более высокой температурой Тв;

комбинированный 9— 10— 11— 12, состоящий из двух первых.

Если при осуществлении процессов, образующих обратный цикл, у взаимодействующих тел не наблюдаются остаточные из�менения, т.е. эти процессы обратимы, то и обратный цикл обра�тим. На осуществление обратимого цикла требуется минимум ра�боты или теплоты, поэтому он является эталоном. Обратимый хо�лодильный цикл 1—2—3—4, приведенный на рис. 2, показан на S— Т – диаграмме, где S — энтропия; Т — абсолютная температура.

Энтропия S — это отношение ничтожно малого количества теплоты q, сообщенной телу (или отнятой у него) в процессе изменения его агрегатного состояния, к абсолютной температу�ре Т, при которой происходит это приращение теплоты, т.е. S = q / Т (Дж/К). Энтропию в тепловых процессах можно рассмат�ривать как термический заряд, который не меняется в идеализи�рованных обратимых циклах.

Рис. 2. Обратные циклы Карно

Как видно из рис. 2, цикл должен состоять из двух изотерми�ческих и двух адиабатических процессов. Такой цикл называется циклом Карно. При этом холодильный агент должен получать теп�лоту от охлаждаемого тела и передавать ее окружающей среде при постоянных температурах. Темпера�туры холодильного агента и окру�жающей среды должны отличаться друг от друга на бесконечно малую величину, так как разность темпе�ратур необходима для осуществле�ния теплообмена.

Точно так же обмен работой между холодильным агентом и ок�ружающей средой должен проис�ходить при бесконечно малой раз�ности давлений.

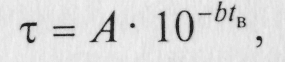

2.2. Расчет цикла холодильных машин

В изотермическом процессе 4— 1 (см. рис. 2) каждый килограмм циркулирующего холодильного агента получает от охлаждаемого тела теплоту д0, которая называется удельной массовой холодопроизводительностью холодильного агента, выражается площадью а— 4—1 — b и равенством

q0 = TH (Sb – Sa). (1)

В адиабатическом процессе 1—2 при затрате работы /к холо�дильный агент сжимается и его температура повышается от Тн до Тос. В изотермическом процессе 2— 3 каждый килограмм циркули�рующего холодильного агента отдает окружающей среде теплоту q, измеряемую площадью а — 3 — 2—b:

q = To.c (Sb - Sa). (2)

В заключительном адиабатическом процессе 3— 4 холодильный агент расширяется с получением lK, в результате темпера�тура его понижается с Тос до Тн.

Работа l превращается в теплоту, подводимую к холо�дильному агенту, и определяется как разность работ: работы lк, затраченной на сжатие холодильного агента, и работы lр, полу�ченной при его расширении:

l = lk – lp. (3)

В соответствии с первым началом термодинамики сумма энер�гии, подведенной к холодильному агенту, должна быть равна сумме энергии, отведенной от него:

q = q0 + l. (4)

Отсюда

l = q – q0. (5)

В S— T - диаграмме работа цикла выражается площадью 1—2— 3--4.

Отношение теплоты, полученной холодильным агентом от ох�лаждаемого тела q0, к работе цикла l называется холодильным ко�эффициентом, который характеризует эффективность осуществ�ления холодильного цикла:

= q0 / l. (6)

С учетом равенств (1) и (2) холодильный коэффициент можно выразить через температуры:

= TH / (Toc – TH). (7)

Из этого следует, что при температуре окружающей среды Тос затраты работы на единицу отведенной теплоты будут тем больше, чем ниже температура Тн. Совокупность технических устройств, обеспечивающих осуществление холодильного цикла, называется холодильной машиной.

Обратимый цикл теплового насоса также может быть представ�лен циклом Карно 5— 6— 7— 8 (см. рис. 2).

В этом случае теплота q0, полученная 1 кг холодильного агента от окружающей среды, соответствует площади с— 8— 5— d, а теп�лота qb, отданная телу с высокой температурой Тв, выражается площадью с— 7—6—d.

Работа цикла l = qb – q0 соответствует площади 5— 6— 7— 8.

Эффективность цикла теплового насоса определяется отноше�нием полученной теплоты к затраченной работе:

= qb / l

или через температуру:

= ТB / (ТВ – Тo.c). (8)

Это отношение называется коэффициентом преобразования теп�лоты .

Как следует из этого выражения, �величина всегда больше еди�ницы. Это свидетельствует о том, что с энергетической точки зрения для отопления целесообразно применять цикл теплового насо�са, а не электрический нагреватель. Но при этом надо учитывать, что стоимость холодильного оборудования выше, чем теплового.

Работа комбинированного обратного цикла соответствует пло�щади 9— 10— 11— 12, а отведенная от охлаждаемого тела тепло�та — площади е—12— 9—f. По такому циклу могут работать ма�шины, одновременно охлаждающие (например, пищевые продук�ты) и нагревающие (воду или воздух) для технологических либо бытовых целей.

В случаях, когда температура охлаждаемого тела переменна, а окружающей среды постоянна, надо иметь в виду, что холодиль�ный коэффициент цикла Карно будет меньше, чем холодильный коэффициент соответствующего обратного цикла при неизмен�ной температуре охлаждаемого тела.

Реальные циклы необратимы вследствие необратимости дей�ствительных процессов, происходящих при их осуществлении: теплообмена при конечной разности температур, расширения и сжатия при наличии трения, дросселирования.

Термодинамическое совершенствование цикла определяется сопоставлением его с обратимым циклом, имеющим ту же вели�чину удельной массовой холодопроизводительности, и оценива�ется коэффициентом обратимости , равным отношению их хо�лодильных коэффициентов:

= / обр = lобр / l, (9)

где , обр — холодильный коэффициент соответственно реально�го и обратимого циклов; lобр , l — работа соответственно реального и обратимого циклов.

Холодильный коэффициент обратимого цикла Карно обр боль�ше холодильного коэффициента любого из циклов, осуществляе�мых в тех же температурных пределах, поэтому < обр и < 1. Чем больше необратимость (приращение энтропии) цикла, тем большую работу надо затратить для получения одного и того же полез�ного эффекта.

2.3. Принцип действия паровых компрессионных

холодильных машин

Одноступенчатые холодильные машины. При работе паровых ком�прессионных холодильных машин цикл совершается в области влаж�ного пара холодильного агента, где изобары совпадают с изотер�мами, что позволяет теоретически рассмотреть цикл Карно.

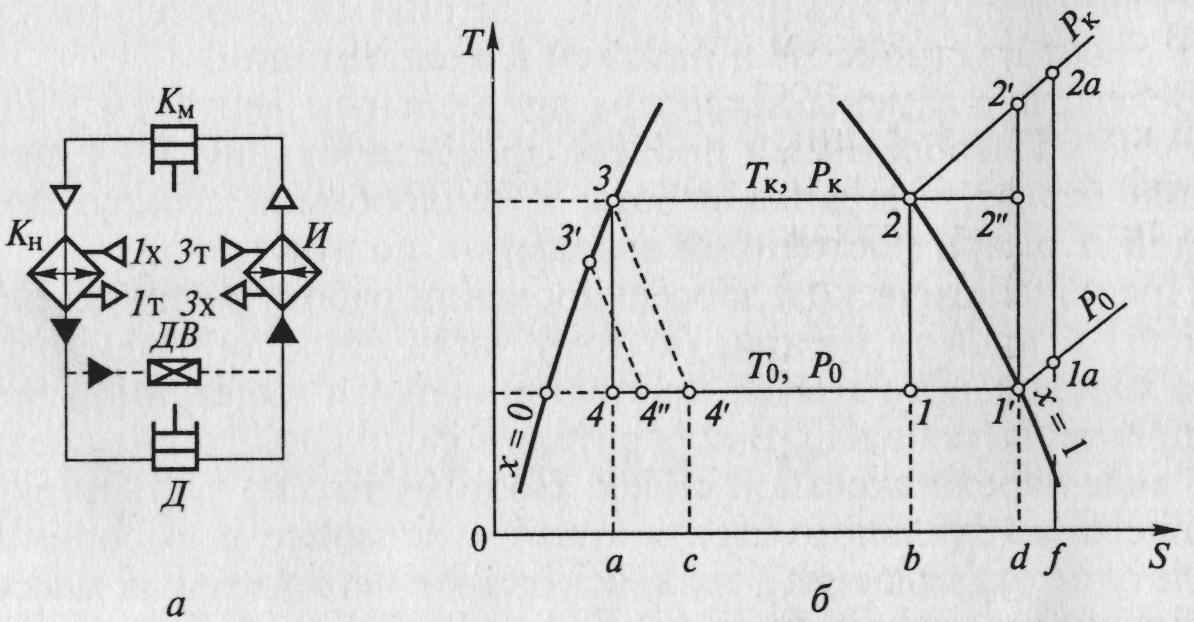

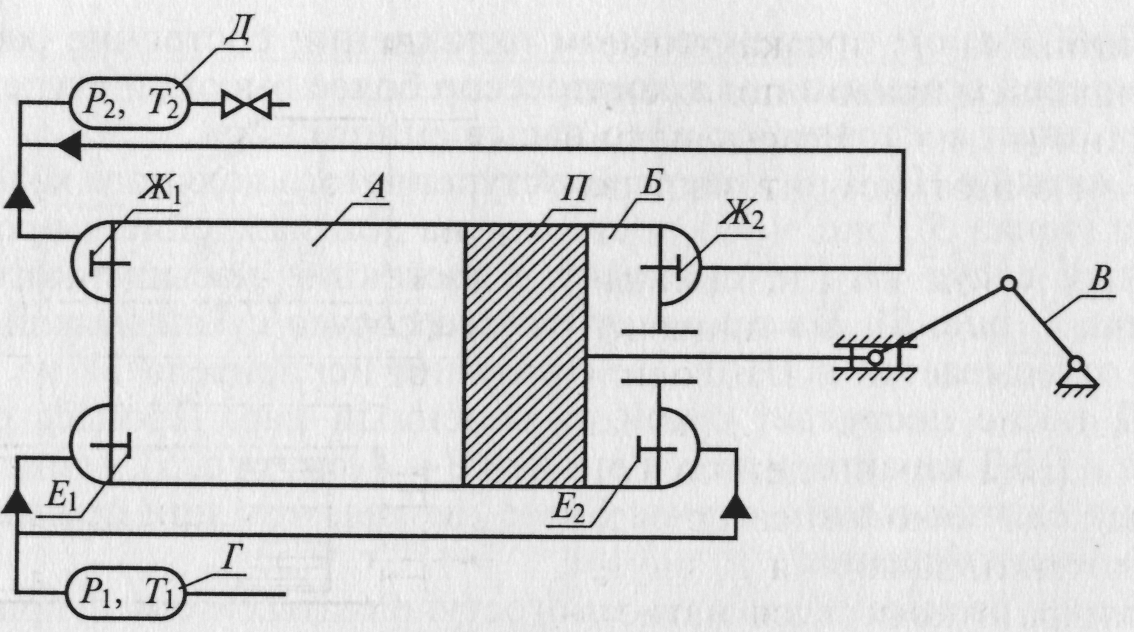

Функциональная схема паровой одноступенчатой холодильной машины и обратимый цикл Карно, совершаемый ею, приведены на рис. 3.

Рис. 3. Функциональная схема паровой одноступенчатой холодильной

машины с детандером и дросселем и циклы ее работы:

а — схема машины; б — диаграмма работы машины

Жидкий холодильный агент кипит в испарителе И при посто�янной температуре ТK (процесс 4—1), в результате чего от охлаж�даемого тела, например воздуха, отводится теплота. При кипении холодильного агента происходит поглощение значительного количества теплоты.

Образовавшийся пар вместе с небольшим количеством неиспарившегося холодильного агента адиабатически сжимается в компрессоре КM до давления РK (процесс 1—2) и поступает в кон�денсатор Кн, конденсируясь при постоянной температуре Тк (процесс 2— 3) и отдавая поглощенную в испарителе теплоту окружа�ющей среде — воздуху или воде. Жидкий холодильный агент ади�абатически расширяется в детандере Д до давления Ро (процесс 3—4), совершая при этом полезную работу.

Количество отведенной 1 кг холодильного агента теплоты q0 в испарителе определяется на S—T-диаграмме площадью а—4—1—b и может быть представлено как разность энтальпий i1 – i4. Количество теплоты qобр, отданное 1 кг холодильного агента в конденсаторе, определяется площадью a — 3—2—b или разностью энтальпий i2 - i3.

Работа цикла lобр может быть определена разностью работ комп�рессора и детандера:

lобр = lK – lp. (10)

Работа компрессора и детандера может быть записана

lk = i2 – i1 и lр = i3 – i4. (11)

Холодильный коэффициент цикла обр0 может быть выра�жен как

обр0 = qобр0 /lобр = (i1 – i4) / [(i2 – i1) – (i3 – i4)]. (12)

Рассмотренный цикл Карно является обратимым. Однако осу�ществить его практически трудно, так как работа, полученная в детандере, значительно меньше работы, затраченной в компрес�соре, ибо жидкость практически несжимаема, а удельные объемы жидкости и пара различаются в сотни раз.

Следует иметь в виду и то, что часть работы детандера тратится на преодоление сил трения, поэтому вместо детандера в паровой холодильной машине используется дроссельный (регулирующий) вентиль ДВ, изображенный на рис. 3 штрихами. Дроссельный вен�тиль прост в устройстве и надежен в эксплуатации.

Вследствие замены детандера дроссельным вентилем в цикле появляется необратимый процесс дросселирования 3—4, прохо�дящий без производства работы и теплообмена с окружающей средой, т.е. при постоянной энтальпии, поэтому i = i4.

При адиабатическом дросселировании работа расширения пе�реходит в теплоту трения, поэтому часть циркулирующего жид�кого холодильного агента, пропорциональная выделенной тепло�те, превращается в пар. В испаритель холодильный агент поступа�ет в виде парожидкостной смеси. Поэтому только часть циркули�рующего холодильного агента кипит в испарителе, воспринимая теплоту от охлаждаемого тела, вследствие чего удельная массовая холодопроизводительность холодильного агента уменьшается на величину, соответствующую площади а—4—4'—с:

q0 = i4’ – i4. (13)

Удельная массовая холодопроизводительность холодильного агента в этом случае:

q0 = qобр0 - q0 = (i1 – i4) – (i4’ – i4) = i1 – i4’. (14)

Работа цикла будет больше, чем обратимого:

l = lк – lобр + lp = i2 – i1. (15)

Холодильный коэффициент цикла

= q0 / l = (i1 – i4’) / (i2 – i1). (16)

Как видно, замена детандера дроссельным вентилем приводит к уменьшению удельной массовой холодопроизводительности хо�лодильного агента, холодильного коэффициента и увеличению работы цикла.

В циклах 1—2—3—4 и 1—2—3—4’ влажный пар выходит из испарителя и поступает в компрессор. Это уменьшает производи�тельность компрессора вследствие повышения удельного объема всасываемого пара и падения давления, возникает опасность ава�рии компрессора в результате гидравлического удара. Чтобы избе�жать этого, холодильные машины должны работать так, чтобы из испарителя выходил сухой насыщенный или перегретый пар, а в компрессор поступал перегретый пар холодильного агента. Это можно осуществить в цикле 1’— 2’— 3— 4’ со всасыванием в комп�рессор сухого насыщенного пара.

Для сжатия пара обратимым путем необходимо провести два процесса сжатия: адиабатическое 1’ — 2" и изотермическое 2” — 2, для чего требуется два компрессора. Хотя необратимые потери в цикле 1’—2’—3—4’ больше, чем в цикле 1’—2’’—3—4’, так как холодильный агент передает теплоту окружающей среде в про�цессе 2’— 2 при конечной разности температур, на практике реа�лизуют цикл 1’—2’—3—4’, так как для него достаточно одного компрессора.

Удельная массовая холодопроизводительность холодильного агента в обоих циклах одинакова:

q0 = i1’ – i4’. (17)

Но количество теплоты, отданной 1 кг холодильного агента в конденсаторе окружающей среде, и работа цикла 1’ —2’— 3—4’ будут больше, чем в цикле 1’—2’’—3--4’, на величину площади 2—2’—2’’. Холодильный коэффициент цикла 1’—2’—3—4’ определяется как

= (i1’ – i4’) / (i2’ – i1’). (18)

и будет меньше, чем коэффициент цикла 1’— 2’’ --3—4’.

При всасывании в компрессор перегретого пара (цикл 1а — 2а — 3—4’) удельная массовая холодопроизводительность холодильного агента увеличивается, но в большей степени возрастает работа цикла, поэтому необратимые потери увеличиваются. Их можно сократить. Так, необратимые потери, связанные с дроссе�лированием хладагента, могут быть уменьшены его охлаждением перед дросселированием (процесс 3—3') до температуры ниже температуры окружающей среды. Это можно осуществить, напри�мер, артезианской водой, температура которой ниже температу�ры окружающей среды. В таком случае удельная массовая холодо-производительность холодильного агента возрастет на величину i4 – i4’’, а величина работы цикла не изменится.

Жидкий холодильный агент перед дросселированием можно охладить также паром, выходящим из испарителя в регенератив�ном теплообменнике, осуществив цикл, называемый регенера�тивным. Однако при этом температура всасываемого в компрес�сор (точка 1а вместо 1’) и нагнетаемого в конденсатор (точка 2а вместо 2') пара повышается, что увеличивает необратимые поте�ри так называемого перегрева.

Теоретически выгоднее влажный ход компрессора, так как при этом цикл ближе к идеальному циклу Карно. Однако практически производительность компрессора при влажном ходе всегда и для всех холодильных агентов значительно ниже, чем при сухом ходе, т.е. при всасывании сухих насыщенных паров или несколько пе�регретых при том же давлении кипения Ро. Отсюда получаем тео�ретический цикл современной паровой компрессионной машины на S—T-диаграмме в виде 1а — 2а—3’— 4". Сейчас почти во всех холодильных машинах компрессоры работают при сухом ходе.

В машинах, работающих на аммиаке, этот режим работы ком�прессора достигается при помощи специального аппарата — от�делителя жидкости либо путем регулирования подачи холодиль�ного агента в испаритель. Отделитель жидкости включается во всасывающую линию холодильной установки между испарителем и компрессором.

В хладоновых установках сухой ход компрессора достигается при помощи специальных теплообменников или путем регулирования подачи холодильного агента в испаритель.

Эффективность работы машины оценивается ее холодильным коэффициентом и холодопроизводительностью, которые зависят от типа и конструкции установки, вида и свойств холодильного агента, конструкции компрессора, а также условий работы. Под условиями работы холодильной машины подразумевают темпера�туру кипения холодильного агента в испарителе t0, температуру конденсации сжатых паров агента в конденсаторе tK, температуру переохлаждения жидкого холодильного агента, поступающего в регулирующий вентиль tп.

Чем выше температура кипения t0, чем ниже температура кон�денсации паров tK и температура переохлаждения tп, тем больше холодопроизводительность установки. Однако все эти изменения надо проводить в разумных пределах. Так, например, понижение температуры кипения холодильного агента t0 в хладоновой комп�рессионной машине с -15 до -30 °С не повысит, а понизит ее холодопроизводительность в 2 раза. Это объясняется тем, что с понижением t0 уменьшаются давление кипения Ро и удельный вес паров, поступающих в компрессор. В результате снижается произ�водительность компрессора.

Следовательно, без необходимости не нужно переводить хо�лодильную машину на работу с более низкой температурой ки�пения.

Многоступенчатые холодильные машины. Одноступенчатые компрессорные машины применяют при Рк/Р0 9, что соответ�ствует температуре кипения -20 °С и конденсации 30 0С. При боль�ших значениях отношения давлений холодопроизводительность значительно снижается, поэтому вместо одноступенчатых приме�няют двух-, трехступенчатые и каскадные холодильные машины. Кроме того, при больших значениях отношения Рк/Р0 температу�ра пара в конце сжатия в одноступенчатой машине чрезмерно высока, что приводит к потере маслом смазочных свойств, его самовозгоранию, повышению износа деталей компрессора.

Переход к многоступенчатому сжатию обусловлен и необходи�мостью соблюдения условий прочности, так как по расчетам раз�ность давлений Рк - Ро компрессоров не должна превышать 1,7 МПа. В многоступенчатых машинах температура паров холодильного аген�та в конце сжатия первой ступени компрессора обычно выше тем�пературы окружающей среды, поэтому приходится охлаждать пе�регретый пар прямоточно в водяном межступенчатом холодиль�нике. Кроме водяного применяют промежуточное охлаждение хо�лодильным агентом, что увеличивает холодильный коэффициент. Многократное дросселирование холодильного агента с промежу�точным отбором пара снижает энергетические потери.

Холодильный агент сжимается до давления конденсации по�следовательно в две или более ступеней с промежуточным охлаж�дением частично сжатых паров. На каждой ступени отношение давления нагнетания к давлению всасывания меньше, чем Рк/Р0 для полного цикла данной машины.

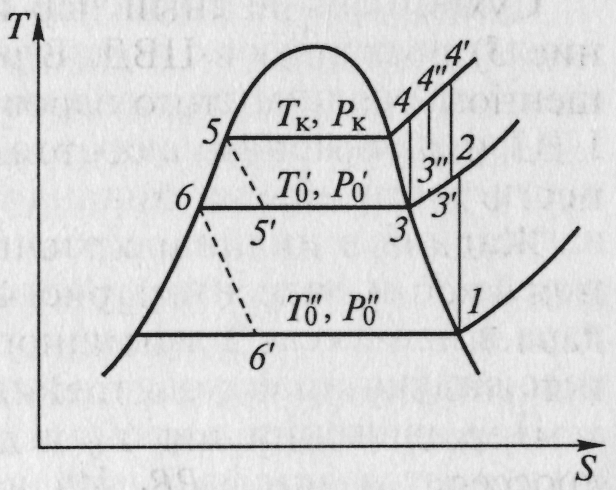

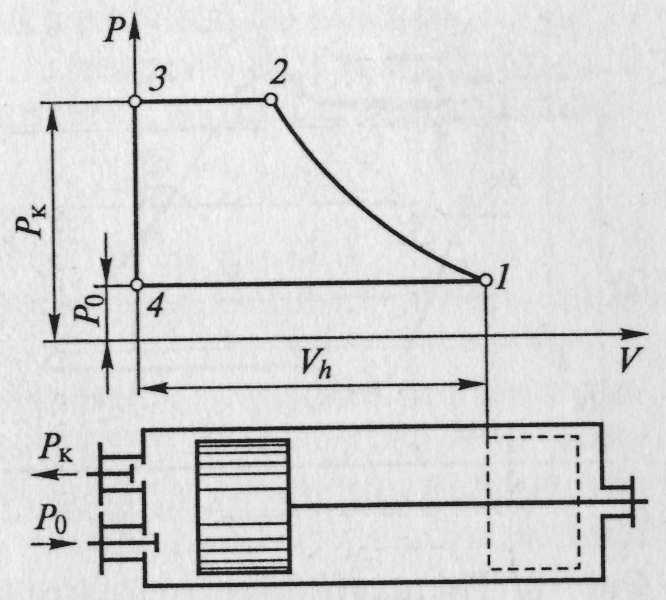

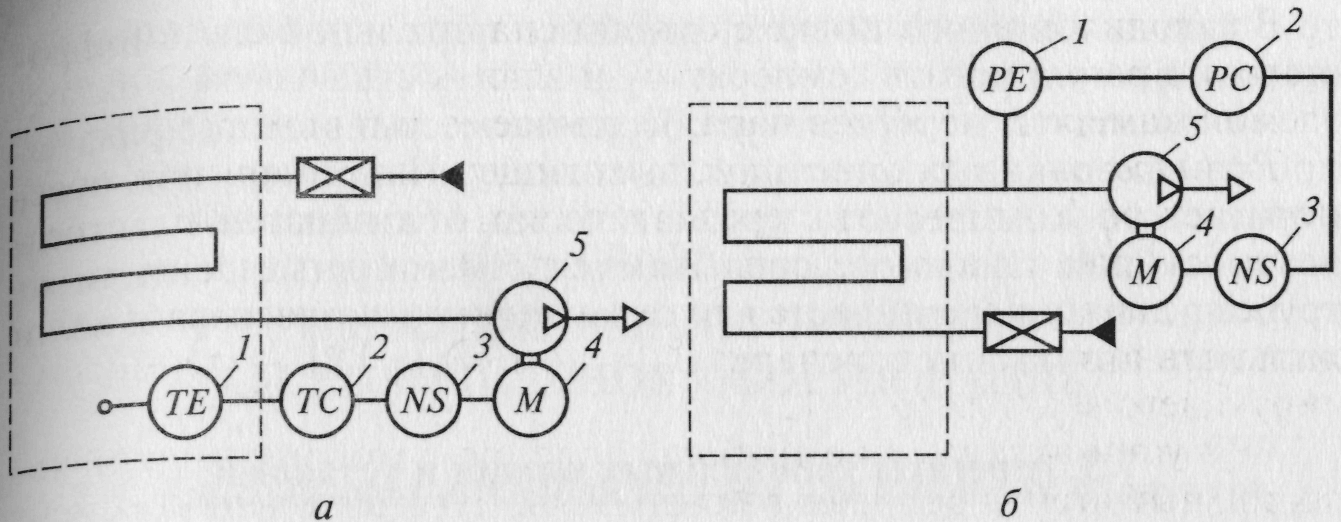

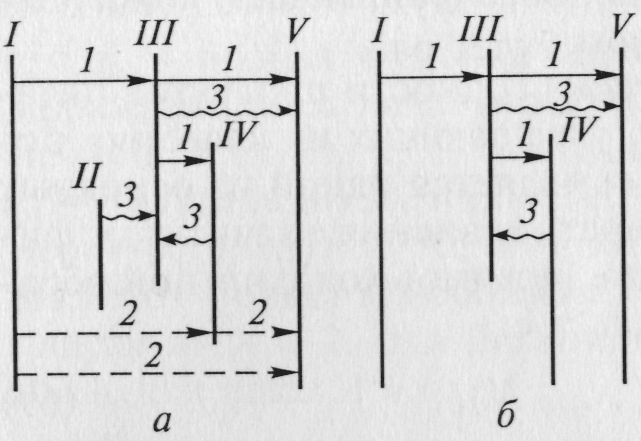

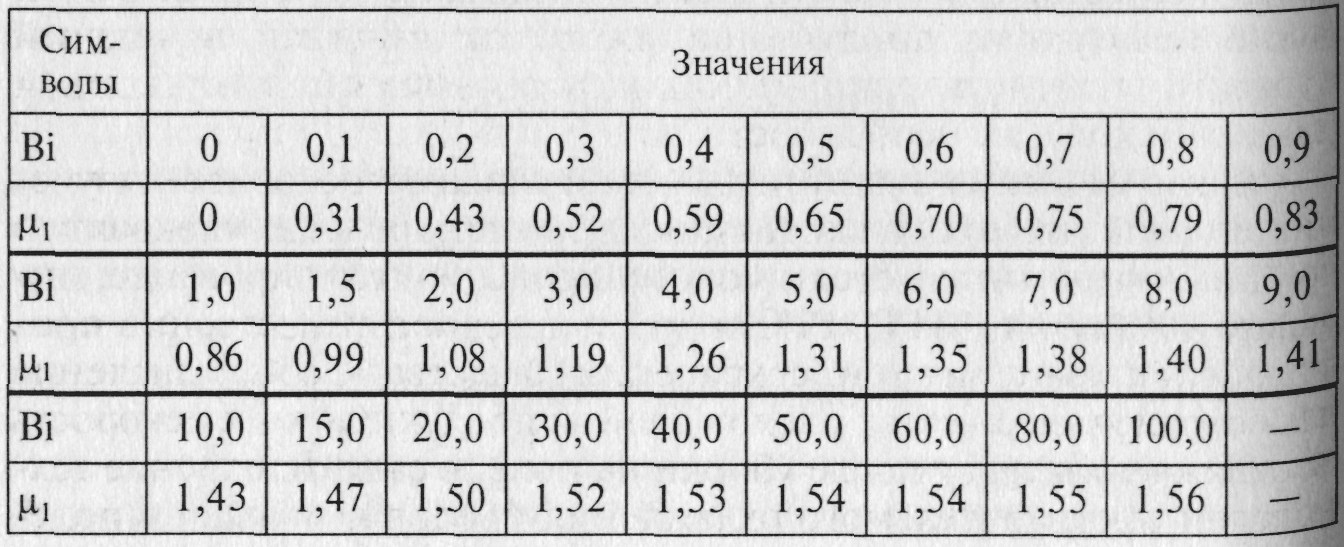

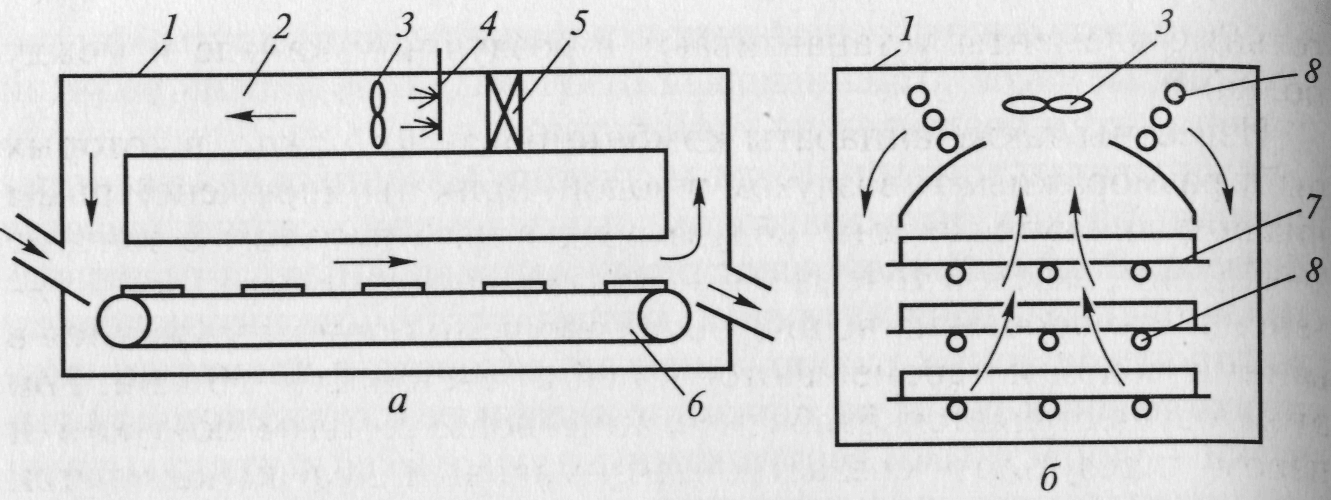

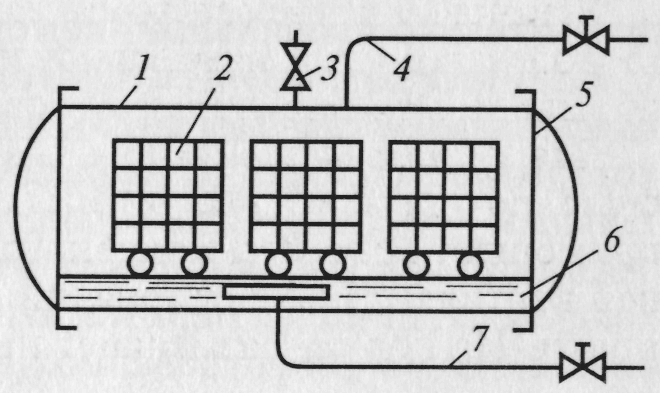

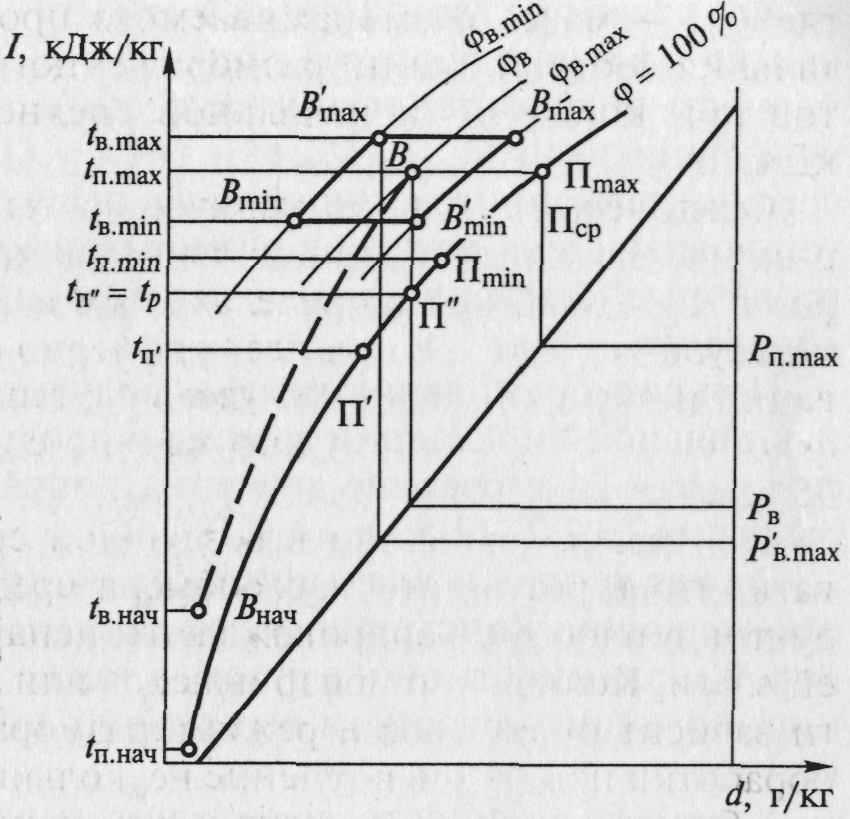

В схемах с многократным дросселированием промежуточное охлаждение между ступенями сжатия может быть полным и не�полным (рис. 4).

Рис. 4. Принципиальные схемы многоступенчатых парокомпрессионных машин:

а — с неполным промежуточным охлаждением;

6 — с полным промежуточным охлаждением

Неполное промежуточное охлаждение осуществляется водой. В этом случае (см. рис. 4, а) температура сжатого пара после ци�линдра низкого давления (ЦНД) — процесс 1— 2 - снижается в водяном межступенчатом холодильнике I до состояния 3' сухого перегретого пара, а затем пар поступает в цилиндр высокого дав�ления (ЦВД). Состояние 4' на S—T-диаграмме (рис. 5) соответствует состоянию пара после сжатия в ЦВД в двухступенчатой холодильной машине без промежуточного отбора пара.

Промежуточный отбор пара осуществляется из промежуточно�го сосуда II, в который поступает парожидкостная смесь после первого дросселирования в РВ1. Жидкость на РВ1 подается из кон�денсатора III при давлении конденсации Рк, соответствующем дав�лению пара в ЦВД, и снижается после дросселирования до про�межуточного давления Р'o (см. рис. 5) и соответствующей темпера�туры T0'.

Сухой насыщенный пар из промежуточного сосуда (состоя�ние 3) поступает в ЦВД. В результате смешивания сухого насы�щенного и перегретого паров после холодильника всасываемый в ЦВД пар переходит в состояние 3", а после сжатия — в 4" (про�цесс 3"—4", см. рис. 5).

Рис. 5. Цикл многоступенчатой парокомпрессионной машины

Жидкость из промежуточного сосуда используется для кипе�ния в испарителе V (рис. 4) при более низкой температуре То и давлении P"0 после вторичного дросселирования в РВ2, но может использоваться и для кипения в испарителе IV при более высокой температуре кипения Т"о и давлении P'0 в цикле после первого дросселирования в РВ1. Из испарителя IV сухой насыщенный пар (точка 3) выходит в том же состоянии, что и из промежуточного сосуда.

При полном промежуточном охлаждении состояние рабочего тела перед всасыванием в компрессор более высокой ступени со�ответствует состоянию сухого насыщенного пара.

Сжатый в ЦНД пар после межступенчатого водяного холодиль�ника (точка 3', рис. 4, б) поступает на доохлаждение в промежу�точный сосуд II, где приходит в состояние насыщенного пара (точка 3, рис. 5). Из промежуточного сосуда сухой насыщенный пар отсасывается в ЦВД. При наличии испарителя IV из него в ЦВД также поступает сухой насыщенный пар. Процесс сжатия пара в ЦВД характеризуется линией 3—4 (см. рис. 5), температура конца сжатия в этом случае более низкая, чем при других двух�ступенчатых схемах.

Через разные элементы многоступенчатых схем с промежу�точным отбором пара циркулирует неодинаковое количество ве�щества. Следовательно, изображение процессов в многоступен�чатых холодильных установках на термодинамических диаграм�мах носит условный характер, так как каждый процесс в них относится к изменению состояния 1 кг вещества. Поэтому мас�совые потоки в элементах многоступенчатых машин при их рас�чете относят к 1 кг рабочего тела, проходящего через низкотем�пературный испаритель.

Для получения очень низких температур применения одного рабочего тела недостаточно из-за давлений кипения рабочего тела, близких к глубокому вакууму, затвердевания его при низкой тем�пературе кипения в испарителе и по другим причинам. В этих слу�чаях приходится использовать каскадные холодильные машины, в каждой ступени которых применяют свое рабочее тело. При этом испаритель каждой следующей ступени является конденсатором предыдущей. Холодильный коэффициент цикла холодильной ма�шины, приведенный выше, который называют теоретическим, составляет примерно 80 % холодильного коэффициента идеаль�ного цикла Карно при тех же значениях Тк и То. Холодильный коэффициент реального цикла хо�лодильной машины, в свою очередь, еще меньше из-за объемных и энергетических потерь.

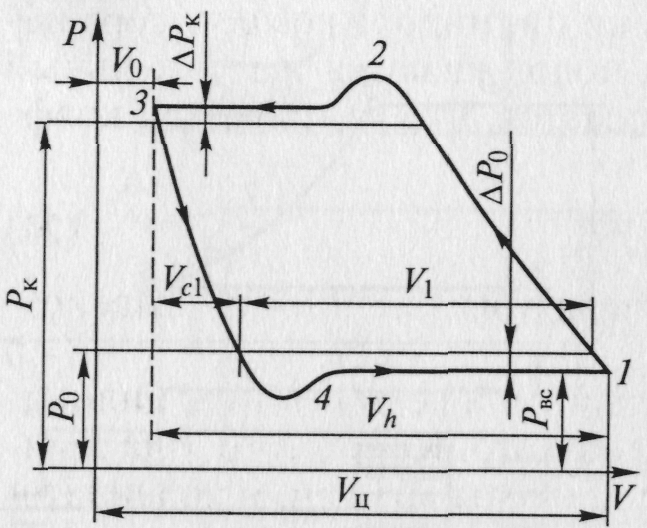

Рассмотрим работу поршнево�го компрессора двойного действия (рис. 6).

При движении поршня П в цилиндре слева направо давле�ние пара над поршнем становит�ся несколько ниже, чем давле�ние в сборнике пара низкого дав�ления Г, вследствие чего откры�вается самодействующий всасывающий клапан Е1 и пар заполняет полость цилиндра А. Пар рабоче�го вещества заполняет весь цилиндр, когда поршень достигает крайнего правого положения (нижняя мертвая точка — н.м.т.). Да�лее поршень сжимает пар, перемещаясь справа налево (к верхней мертвой точке — в.м.т.). Давление пара повышается, вследствие чего всасывающий клапан Е1 закрывается. Поскольку рассматрива�ется схема компрессора двойного действия, аналогичные процес�сы, смещенные по фазе, происходят в цилиндре и под поршнем (полость Б). При дальнейшем движении поршня к в.м.т. давление в цилиндре возрастает, и пар, сжимаясь, совершает соответствую�щий условиям термодинамический процесс (изотермический, ади�абатический или политропический) до величины давления, не�сколько превышающего давление в сборнике Д. Тогда открывается нагнетательный клапан Ж1, и сжатый пар по мере движения поршня к в.м.т. поступает в сборник Д. По достижении поршнем в.м.т. пар полностью вытесняется из полости А цилиндра, а в полости Б в этот момент завершился процесс всасывания, и в компрессоре повторяются все описанные выше процессы.

Рис. 6. Схема поршневого компрессора двойного действия

Рис. 7. Теоретическая индикатор�ная диаграмма поршневого комп�рессора

Происходящие в рабочей полости цилиндра компрессора про�цессы анализируют с помощью индикаторной диаграммы, постро�енной в координатах давление пара Р — объем цилиндра V (рис. 7).

При этом принимают, что объем, описанный поршнем, в точ�ности равен объему цилиндра, давление всасывания и давление нагнетания в цилиндре равны соответственно давлению в испа�рителе Ро и давлению в конденсаторе Рк, параметры состояния пара в процессах всасывания и нагнетания не изменяются, про�цесс сжатия происходит по адиабатическому закону.

При движении поршня из крайнего левого положения вправо открывается всасывающий клапан и пары холодильного агента заполняют рабочую полость цилиндра. Всасывание происходит при постоянном давлении, равном давлению кипения Ро в испарителе (линия 4— 1), и заканчивает�ся в крайнем правом положении поршня (н.м.т.). Всасывающий клапан в этот момент закрыва�ется.

При обратном движении поршня происходит адиабати�ческое сжатие паров холодиль�ного агента (линия 1—2) до дав�ления, равного давлению кон�денсации Рк в конденсаторе. При достижении давления Рк внутри цилиндра открывается нагнета�тельный клапан, через который сжатые пары вытесняются пор�шнем из цилиндра при Рк = const (линия 2—3).

При рассмотрении теоретического процесса принимают так�же, что между поршнем, достигшим крайнего левого положения (в.м.т.), и крышкой компрессора не осталось пространства, сле�довательно, весь холодильный агент выталкивается из цилиндра, т.е. не остается вредного (мертвого) пространства.

Теоретическую холодопроизводительность компрессора мож�но определить по формуле

QT=Vc qv; (19)

Vc= Vh n Z = 0,25 D2 s n Z, (20)

где Vc — объем, описываемый поршнями компрессора; qv — удель�ная объемная холодопроизводительность холодильного агента; Vh — объем цилиндра без мертвого пространства; п — частота враще�ния коленчатого вала; Z — число цилиндров компрессора; D — диаметр цилиндров; s — ход поршня.

Однако действительные процессы, протекающие в компрессо�ре, сопровождаются рядом потерь, вызываемых гидравлическим сопротивлением в клапанах и трубопроводах, теплообменом меж�ду парами холодильного агента и внутренними стенками цилинд�ров, наличием вредного пространства в цилиндрах, трением, про�никновением паров холодильного агента через неплотности и дру�гими причинами.

Индикаторная диаграмма действительного рабочего процесса значительно отличается от теоретической (рис. 8).

Рис. 8. Индикаторная диаграмма действительного рабочего

процес�са в цилиндре компрессора

Из диаграммы видно, что между крышкой компрессора и порш�нем, находящимся в в.м.т., имеется мертвый объем V0, который уменьшает объем всасываемого пара. Процесс расширения сжа�тых паров холодильного агента из мертвого пространства изобра�жен кривой 3—4, представляющей собой политропу.

Точка 4 на диаграмме соот�ветствует моменту открытия вса�сывающего клапана компрессо�ра и началу процесса всасыва�ния. Процесс всасывания ото�бражает линия 4—1, располо�женная ниже уровня Ро на вели�чину Р0 из-за сопротивлений во всасывающих трубопроводах, клапанах и каналах.

Точка 1 характеризует конец процесса всасывания, закрытие всасывающего клапана и начало процесса сжатия. Сжимаются пары холодильного агента по по�литропе 1 —2 до давления, пре�вышающего давление конденсации Рк на величину РК, равную гидравлическому сопротивлению в каналах, клапанах и трубопро�водах нагнетательной стороны компрессора. Точка 2 соответствует моменту открытия нагнетательного клапана, а линия 2 — 3 ото�бражает процесс нагнетания.

Точка 3 показывает момент окончания процесса нагнетания, закрытие нагнетательного клапана и начало процесса расшире�ния паров холодильного агента, оставшихся в мертвом простран�стве, т.е. момент, когда поршень занимает в.м.т.

Отрезок Vh пропорционален рабочему объему цилиндра, а от�резок Vo — объему мертвой зоны. Величина Vcl пропорциональна той части рабочего объема цилиндра, которая теряется из-за на�личия мертвого пространства, а величина Vc2 = Vh - (V1 + Vc1) - части рабочего объема цилиндра, которая теряется из-за гидрав�лического сопротивления на стороне всасывания.

Объемные потери, обусловленные наличием мертвого простран�ства, зависят от его объема и отношения давлений Рк/Р0 и оцени�ваются объемным коэффициентом

c=1 – Vc1 / Vh. (21)

Для всасывания пара в цилиндр давление в нем должно быть меньше, чем в испарителе, а при выталкивании выше, чем в кон�денсаторе (см. рис. 8). Объемные потери вследствие дросселирова�ния учитываются соответствующим коэффициентом

др= 1 - [(1 + Vc /Vh) p0 / c); (22)

p0 = (Ро - Рвс)/Р0, (23)

где р0 — относительная величина потери давления всасывания в каналах (р0 = 0,02 — 0,05).

В действительном процессе стенки цилиндров компрессора на�греты, пары во время всасывания подогреваются и их удельный объем увеличивается, масса уменьшается, что учитывается коэф�фициентом подогрева

П=Т0 /ТК, (24)

где Tо и Тк — соответственно температуры кипения и конденса�ции холодильного агента.

Интенсивность теплообмена больше при всасывании в цилинд�ры компрессора влажного пара, чем сухого. Кроме того, она зави�сит от отношения давлений Р0 /Рк и частоты вращения коленчато�го вала компрессора. Чем меньше это отношение и быстроходнее агрегат, тем меньше теплообмен в его цилиндрах.

Действительный объем паров холодильного агента, проходя�щих через цилиндр компрессора, определяют по формуле

Vd = Vh = Vh c др п пл; (25)

= f (PK / P0),

где — коэффициент подачи; пл — коэффициент плотности, учитывающий потери объема всасываемого холодильного агента от неплотностей в поршневых кольцах и клапанах (пл = 0,96 — 0,98).

Производительность компрессора холодильной машины долж�на обеспечивать отсасывание пара из испарителя с той же интен�сивностью, с которой он образуется в результате кипения жидко�го холодильного агента. Если холодильный агент кипит быстрее, чем компрессор может отводить пар, то избыточное количество пара накапливается в испарителе, давление увеличивается, в ре�зультате повышается температура кипения.

Температура кипения холодильного агента в испарителе — главный фактор, влияющий на производительность компрес�сора. Если она повышается при постоянной температуре кон�денсации, то степень сжатия Рк/Р0 уменьшается, коэффициент подачи компрессора возрастает и его производительность уве�личивается.

Если производительность компрессора такова, что пар отво�дится из испарителя слишком быстро, то давление в испарителе уменьшается, температура кипения снижается и увеличивается удельный объем холодильного агента. Все это приводит к умень�шению холодопроизводительности компрессора. При повышении температуры конденсации при постоянной температуре кипения степень сжатия Рк/Р0 увеличивается, коэффициент подачи комп�рессора снижается. В результате действительный объем перемеща�емого компрессором пара в единицу времени уменьшается, холодопроизводительность компрессора снижается.

Паровые компрессионные холодильные машины входят в со�став холодильных установок. Схемы холодильных установок по�мимо холодильных машин включают системы охлаждения объек�та, например холодильника, рефрижераторного поезда и т.д.

2.4. Система охлаждения холодильной установки

Системой охлаждения называют ту часть холодильной установ�ки, которая располагается между регулирующим вентилем и вса�сывающим патрубком компрессора. Назначение этой системы — поддержание заданного температурно-влажностного режима ох�лаждаемого объекта.

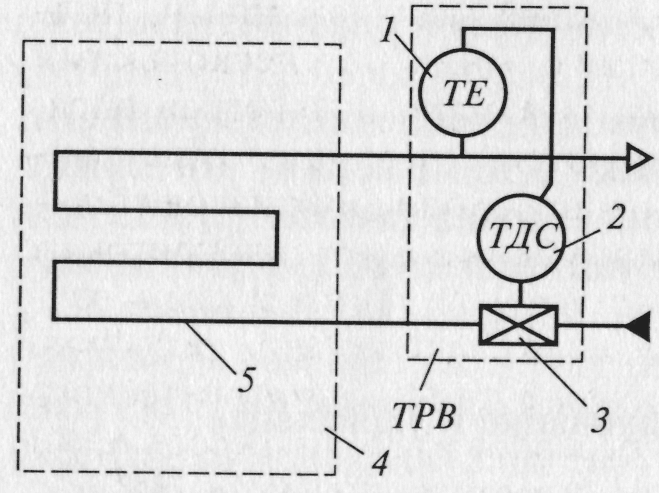

По способу подачи рабочего тела к потребителям холода, а также способу отвода от них теплоты различают системы непос�редственного охлаждения (безнасосные и насосные) и с проме�жуточным хладоносителем.

В безнасосной системе непосредственного охлаждения рабочее тело (холодильный агент) поступает в охлаждающие приборы от регулирующего вентиля с отбором паров из них компрессором. Жидкий холодильный агент циркулирует за счет разности давле�ний конденсации и испарения.

В насосной системе циркуляция жидкого холодильного агента в низкотемпературном контуре осуществляется с помощью насо�са. В этом случае в схему вводится емкость (ресивер), в которой находится определенный объем холодильного агента. Такая систе�ма называется насосно-циркуляционной.

В системах с промежуточным хладоносителем в охлаждающих приборах циркулирует жидкий хладоноситель, который охлажда�ется холодильным агентом в испарителе холодильной машины.

В зависимости от способа отвода теплоты от потребителя холо�да и конструкции охлаждающих приборов различают системы ба�тарейного (панельного), воздушного, смешанного и контактного охлаждения.

В батареях (панелях) теплообмен происходит при переходе теп�лоты при естественной конвекции от охлаждаемого тела в воздух, а затем из воздуха через тонкие стенки охлаждающих приборов к холодильному агенту или хладоносителю.

В воздушных системах охлаждения движение воздуха осуществ�ляется принудительно, благодаря чему скорость перемещения его по сравнению со скоростью при естественной конвекции возрас�тает в 10 — 20 раз.

В смешанных системах сочетаются батарейное и воздушное охлаждение.

При контактном охлаждении отвод теплоты от потребителя холода осуществляется при непосредственном контакте с ним охлаждающего прибора.

2.5. Холодильные агенты и хладоносители

Холодильные агенты. Как уже было сказано, какой-либо термо�динамический процесс или цикл совершается с помощью холо�дильного агента (рабочего тела).

При нормативном атмосферном давлении 0,1 МПа холодиль�ный агент должен иметь достаточно низкую температуру кипе�ния, чтобы при работе холодильной машины не было разрежения в испарителе. Например, для аммиака NH3 температура кипения при давлении 0,1 МПа составляет 33,4°С.

Основными холодильными агентами являются вода, аммиак, хладоны и воздух.

Воду применяют главным образом в установках кондициони�рования воздуха, где обычно температура теплоносителя tH > 0 0С. В качестве холодильного агента воду используют в установках аб�сорбционного и эжекторного типов.

Аммиак имеет малый удельный объем при температуре кипе�ния -70 °С, большую теплоту парообразования, слабую раствори�мость в масле и другие преимущества. Его применяют в поршне�вых компрессионных и абсорбционных установках. К недостаткам аммиака следует отнести ядовитость, горючесть, взрывоопасность при концентрациях в воздухе 16 — 26,8 %.

Хладоны (фреоны) химически инертны, мало- или невзрыво�опасны. Хладоны — галоидопроизводные предельных углеводоро�дов, получаемые путем замены атомов водорода в насыщенном уг�леводороде СnН2n + 2 атомами фтора, хлора, брома (СnНx, Fy, С1z, Вгu). Число молекул отдельных составляющих, входящих в хими�ческие соединения хладонов, связаны зависимостью х + у + z+ u = = 2n + 2. Любой холодильный агент обозначается символами RN, где R — символ, указывающий на вид холодильного агента, N — номер хладона или присвоенный номер для других холодильных агентов.

Для хладонов номер расшифровывается следующим образом. Первая цифра в двузначном номере или первые две цифры в трех�значном обозначают насыщенный углеводород СnН2n + 2, на базе которого получен хладон: 1 — СН4 (метан); 11 — С2Н6 (этан); 21 — С3Н8 (пропан); 31 — С4Н10 (бутан). Справа указывают число атомов фтора в хладоне: CFC13 — R11, CF2C12 — R12, C3F4C14 — R214, СС14 — R10. При наличии в хладоне незамещенных атомов водорода их число добавляют к числу десятков номера: CHFC12 — R21, CHF2C1 — R22. Если в состав хладона входят атомы брома, после основного номера пишут букву В, а за ней число атомов брома: CF2Br2 — R12B2.

В качестве рабочих тел могут использоваться азеотропные сме�си, составляемые из двух холодильных агентов. Например, азеотропную смесь, состоящую из 48,8 % R22 по массе и 51,2 % R115 (C2F5Cl), называют хладоном R502, его температура кипения при давлении 0,1 МПа -45,6 0С.

В обозначениях смесей холодильных агентов указывают назва�ния составляющих и их массовые доли. Хладон R502 можно обо�значить R22/R115 (48,8/51,2). Цифрами, начиная с 500, условно обозначают азеотропные смеси, процентный состав которых в процессе кипения и конденсации практически не изменяется.

Холодильным агентам неорганического происхождения (амми�ак, вода) присваивают номера, равные их молекулярной массе, увеличенной на 700. Так, аммиак и воду обозначают соответствен�но R717 и R718.

Холодильный агент должен обладать определенными теплофизическими и физикохимическими свойствами, от которых зави�сят конструкция холодильной машины и расход энергии.

К теплофизическим свойствам относятся вязкость , тепло�проводность , плотность и др. Они, как и теплота парообразо�вания r, оказывают влияние на коэффициент теплоотдачи при кипении и конденсации. Большим значениям , , r и малой вяз�кости соответствуют большие значения коэффициентов тепло�отдачи.

На гидравлическое сопротивление при циркуляции холодиль�ного агента в системе влияют и : чем они больше, тем боль�ше сопротивление. Количество циркулирующего в системе хо�лодильного агента уменьшается с ростом теплоты парообразо�вания.

К физико-химическим свойствам относятся растворимость хо�лодильных агентов в смазочных маслах и воде, инертность к ме�таллам, взрывоопасность и воспламеняемость.

При ограниченной растворимости холодильных агентов в мас�ле в жидкой фазе смеси наблюдаются два слоя, из которых в од�ном преобладает масло, в другом — холодильный агент. К холо�дильным агентам с ограниченной растворимостью относятся аммиак R717, диоксид углерода R44 и ограниченно растворимые хладоны R13, R14, R115.

К холодильным агентам с неограниченной растворимостью относятся R11, R12, R21, R40. В этом случае для смеси хладона и масла требуется поддержание более низкого давления кипения, поэтому на сжатие пара затрачивается излишняя работа.

Хладоны R22 и R114 составляют промежуточную группу.

Аммиак неограниченно растворяет воду. При небольшом коли�честве воды работа холодильной машины заметно не нарушается. Хладоны почти не растворяют воду.

Избыточная влага в хладоне при прохождении через дроссель превращается в лед (если t0 < 0°С) и «запаивает» дроссельное отверстие. По этой причине холодильные машины имеют специ�альные осушительные устройства.

Хладоны при отсутствии влаги в области применяемых в холо�дильной технике температур на металлы не действуют.

Аммиак не оказывает коррозирующего действия на сталь. В при�сутствии воды он разъедает медь, цинк, бронзу и другие медные сплавы, за исключением фосфористой бронзы. Хладоны R11, R12, R13, R22 невзрывоопасны.

Хладоны с большим содержанием атомов фтора или полнос�тью фторированные (R13, R113) практически безвредны для че�ловека. Хладон R12 на открытом пламени разлагается, и в продук�тах его разложения содержатся ядовитый фосген и вредные для человека фтористый и хлористый водород.

Рассмотрим область применения холодильных агентов. Амми�ак (R717), хладоны R12 и R22 используют в компрессионных хо�лодильных машинах для получения температур кипения от -30 до -40 °С без вакуума в системе охлаждения. Хладон R12 применяют в одноступенчатых холодильных машинах с температурой конден�сации не более 75 °С и температурой кипения не ниже -30 0С, в бытовых холодильниках, кондиционерах, водоохлаждающих хо�лодильных машинах. Хладон R22 используют в машинах с порш�невыми и винтовыми компрессорами одно- и двухступенчатого сжатия, а также в бытовых холодильных машинах. Диапазон тем�ператур кипения от +10 до -70 °С при температуре конденсации не выше 50 0С. Одноступенчатое сжатие рекомендуется применять до температур кипения не ниже -35 °С.

Холодильный агент R502 применяют в низкотемпературных одноступенчатых холодильных машинах при температуре конден�сации до 50 °С, кипения до -45 °С.

Широкое распространение получили появившиеся в 1930-е годы галогенизированные хладагенты R12, R22 и др. Только в России в начале 1990-х годов работало более 50 млн бытовых холодильни�ков и сотни тысяч единиц промышленного, торгового и других видов холодильного оборудования, в которых использовались эти хладоны. Однако в ходе исследований «озоновых дыр» (значитель�ного уменьшения содержания озона на высоте 20 — 25 км в зем�ной атмосфере) было установлено, что промышленные и быто�вые отходы, содержащие атомы хлора, в том числе хладоны, до�стигая атмосферы, высвобождают хлор, который участвует в раз�рушении озонового слоя. Известно, что озоновый экран (среднее содержание озона в атмосфере 0,001%) защищает поверхность Земли от избыточных ультрафиолетовых лучей, большая доза ко�торых способна уничтожить все живое. Поэтому Международной конвенцией в Вене в 1985 г., Протоколом в Монреале в 1987 г. и последующими протоколами с участием представителей крупней�ших стран мира были приняты решения о прекращении к 2000 г. производства и использования озоноопасных хладонов, в первую очередь R11, R12, R113, R114, R115. Хладагенты R22, R123, R124, R141 и R142 разрешены в качестве переходных для замены запрещаемых. Но и они должны быть исключены из использования к I 2040 г., а по возможности и раньше (к 2020 г.)

Взамен вышеперечисленных хладонов предлагаются гидрофторуглеводороды (ГФУ) и гидрохлорфторуглеводороды (ГХФУ), ко�торые благодаря содержанию водорода разлагаются гораздо быст�рее, чем хлорфторуглеводороды, в нижних слоях атмосферы, не достигая озонового слоя. На мировом рынке такие озонобезопасные хладоны предлагает, например, фирма «Дюпон» (США) под торговой маркой «СУВА». «Дюпон» поставляет на рынок хладагент НР62 (R404a), имеющий при давлении 0,1 МПа температуру ки�пения порядка -46 °С, гидрофторуглеводород R134a (CH2FCF3) и др. В России также освоен выпуск R134a. Он может полностью за�менить R12, хотя при его использовании несколько снижаются удельная холодопроизводительность установки (92 % от удельной холодопроизводительности R12), холодильный коэффициент (98 % по сравнению с R12), увеличивается соотношение давлений кон�денсации и кипения (123%, если принять это соотношение для R12 равным 100 %). Для R134a подобраны и синтетические масла (ХС-22, ХФС-134). Температура кипения R134a при давлении 0,1 МПа составляет -26,5 °С. В выпускаемых в России холодильни�ках и морозильниках «Стинол» (г. Липецк) используется преиму�щественно R134a.

Разработаны заменители и для других хладонов. Так, альтер�нативным для R22 может быть R407C или R290. Холодильный агент R407C представляет собой смесь R32/125/134a в соотноше�ниях 23/25/52%. Хладон R502 может быть заменен на R125 (CHF2CF3), имеющий температуру кипения -48,5 °С. Для низко�температурных машин (каскадных) может быть рекомендован озонобезопасный R23.

Расширяется использование аммиака, не влияющего на окру�жающую среду. Аммиак в два раза легче воздуха и при утечке бы�стро поднимается в атмосферу, где разлагается в течение несколь�ких дней. При выбросе жидкий аммиак немедленно испаряется. Но следует иметь в виду, что он ядовит, горюч и взрывоопасен. Если ранее аммиак использовали преимущественно в крупных по холодопроизводительности холодильных машинах, то теперь про�мышленность осваивает конструкции средних и малых аммиач�ных компрессоров и холодильного оборудования на их основе.

Хладоносители. Хладоносители являются промежуточным ве�ществом между источником холода и объектом охлаждения. Они подразделяются на жидкие и твердые.

К жидким хладоносителям относятся водные растворы солей — рассолы и однокомпонентные вещества, замерзающие при низ�ких температурах (этиленгликоль, кремнийорганическая жидкость). Применяют водные растворы солей NaCl, MgCl2, СаС12, температура замерзания которых до известного предела (состояния криогидратной точки) зависит от концентрации рассола. Для раствора NaCl криогидратная точка -21,2°С, для MgCl2 -33,6°С, для СаС12 -55°С. Для уменьшения коррозирующего действия рассолов на металлические части оборудования в них добавляют пассиваторы: силикат натрия, хромовую соль, фосфорные кислоты.

Этиленгликоль в зависимости от концентрации в воде может иметь температуру замерзания от 0°С (вода) до -67,2 °С при кон�центрации 70 % по объему.

Твердые хладоносители — это эвтектический лед, образующий�ся при криогидратной температуре, представляющий собой смесь льда и соли и имеющий постоянную температуру плавления.

ГЛАВА 3

ТИПЫ ХОЛОДИЛЬНЫХ МАШИН

3.1. Газовые и вихревые холодильные машины

Холодильной машиной называют комплект оборудования, необходимый для осуществления холодильного цикла.

В зависимости от вида физического процесса, в результате ко�торого получают холод, холодильные машины подразделяют на следующие типы: использующие процесс расширения воздуха (га�зовые, вихревые); использующие фазовый переход рабочего тела из жидкого в газообразное состояние (компрессионные паровые, абсорбционные, сорбционные, пароэжекторные).

В зависимости от вида потребляемой энергии различают холо�дильные машины на механической энергии (компрессионные паровые, газовые), теплоиспользующие (пароэжекторные, абсорб�ционные и сорбционные).

К холодильным машинам можно также отнести воздушные детандерные, использующие процесс расширения воздуха с произ�водством внешней работы, и безмашинные термоэлектрические, потребляющие непосредственно электроэнергию на основе эффекта Пельтье. Холодильные машины подразделяют и по другим типам.

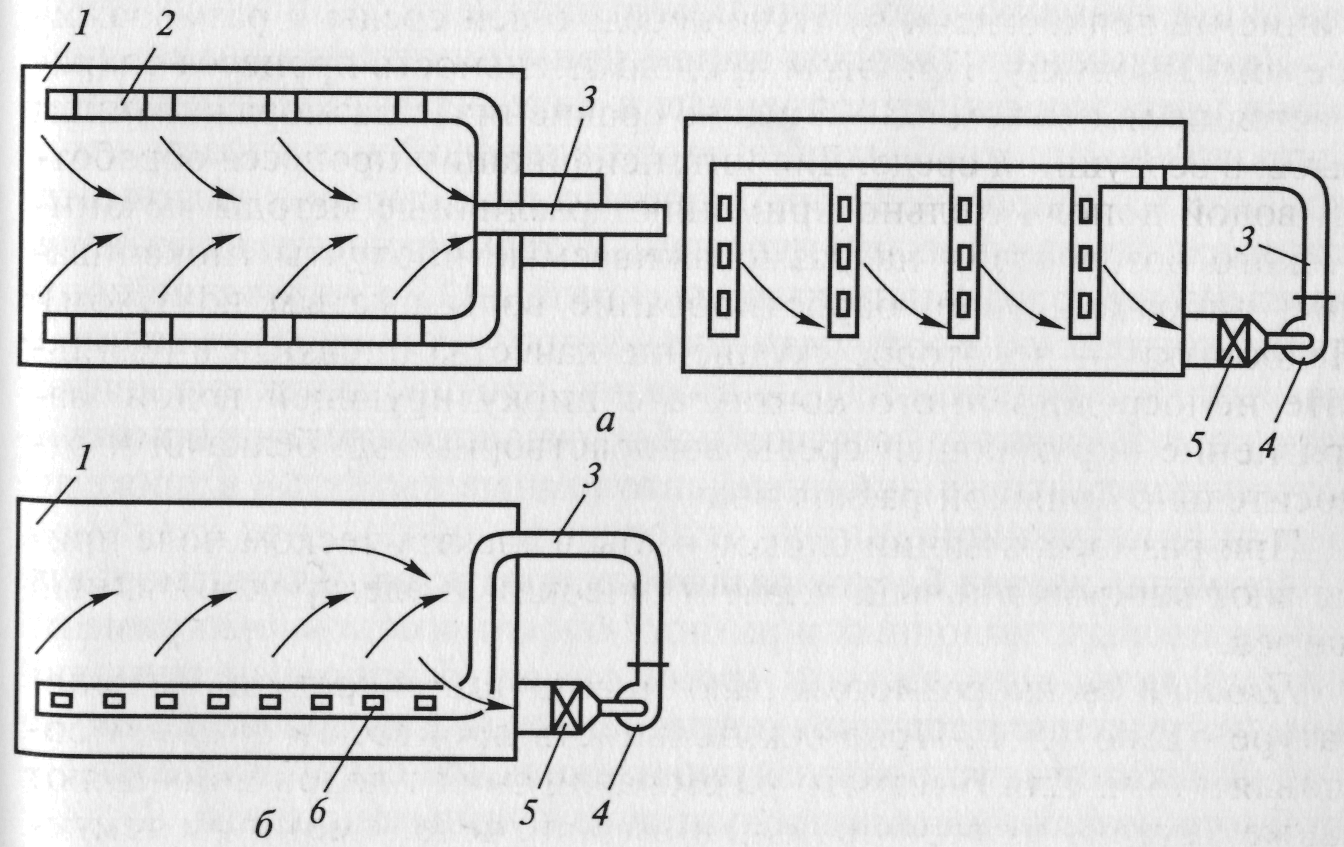

В газовых холодильных машинах холодильными агентами явля�ются газообразные вещества, агрегатное состояние которых не изменяется при совершении цикла, в основном воздух; поэтому их называют воздушными холодильными машинами.

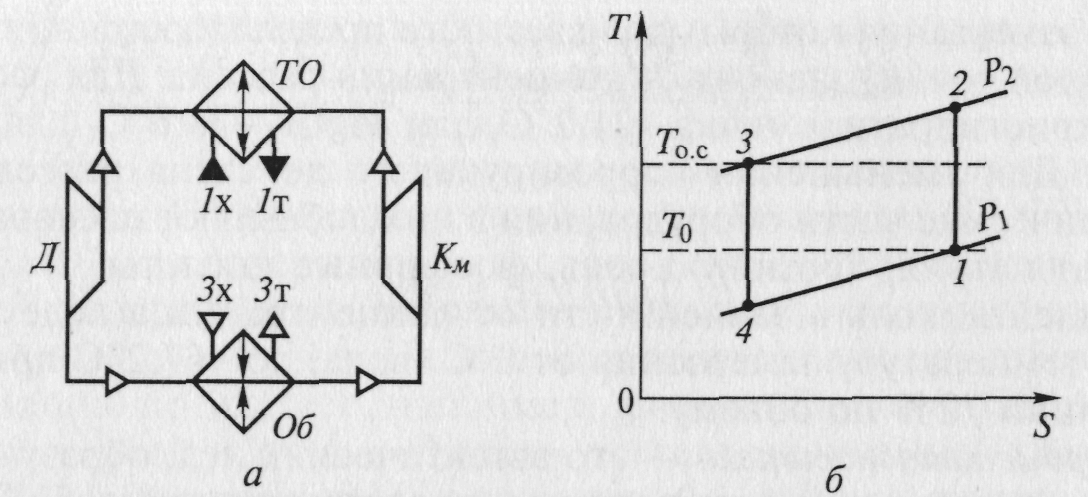

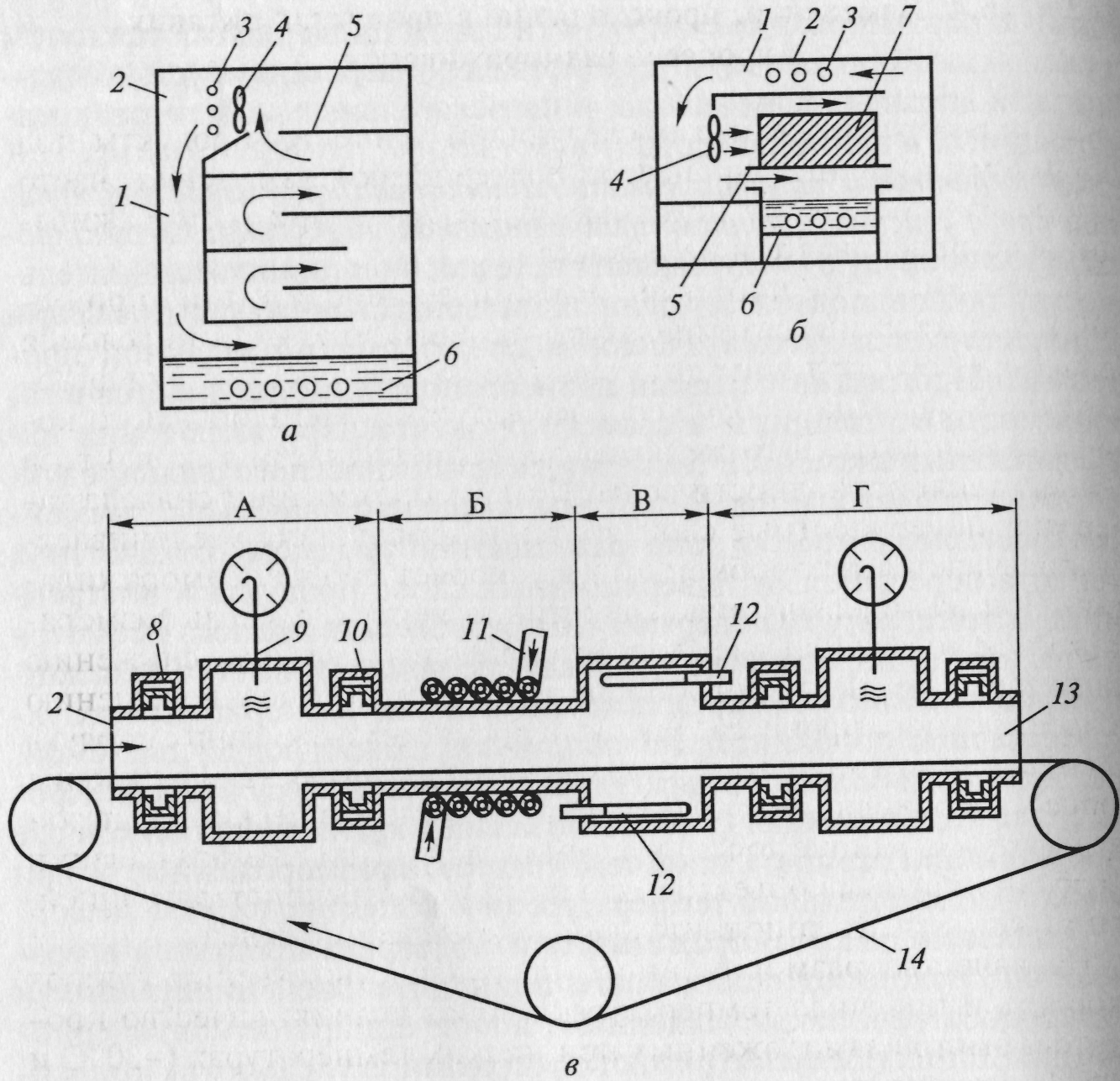

Первые воздушные холодильные машины появились 100 лет назад. Однако тогда они не получили широкого распространения и были вытеснены с рынка парокомпрессионными, так как удель�ная массовая холодопроизводительность воздуха значительно мень�ше, чем кипящего холодильного агента в цикле паровой холодильной машины. При использовании воздушных холодильных машин требуется большая массовая подача холодильного агента, поэтому только по мере развития газотурбинной и особенно тур�бореактивной техники удалось создать воздушные турбохолодильные машины, близкие по экономичности в области относительно низких температур (от -80 до -120°С) к парокомпрессионным. Функциональная схема и идеальный цикл воздушной холодиль�ной машины в S—T-диаграмме изображены на рис. 9.

Воздух в компрессоре адиабатически сжимается от давления Р1 до Р2 (процесс 1—2), нагреваясь при этом от температуры T1 равной температуре охлаждаемого тела То, до Т2. Далее воздух ох�лаждается в теплообменнике ТО от температуры Т2 до Т3 (про�цесс 2—3),

Рис. 9. Функциональная схема воздушной холодильной машины и цикл

ее работы: а — схема машины; б — диаграмма работы машины

равной температуре охлаждающей среды Тос, отдавая поглощенную теплоту внешней среде, например воде. После этого воздух адиабатически расширяется в детандере Д от давления Р2 до Р1 (процесс 3—4), совершая полезную работу, и поступает в охлаждаемый объект Об, где нагревается от температуры Т4 до T1 (процесс 4—1), отводя теплоту от охлаждаемого тела, напри�мер воздуха. Из охлаждаемого объекта воздух поступает в комп�рессор, и цикл повторяется.

Если допустить, что воздух является идеальным газом, т.е. Ср = const, и представить для адиабатических процессов сжатия и расширения воздуха отношение температур в виде

T2 / T1 = Т3/Т4 = (Р2/Р1)(n – 1) / n, (26)

где п — показатель адиабаты, холодильный коэффициент цикла:

=Т1 / (Т2 - Т1) = Т4 / (Т3-Т4). (27)

Коэффициент обратимости цикла

h = / обр, (28)

где обр — холодильный коэффициент обратимого цикла Карно.

Цикл воздушной холодильной машины имеет большие не�обратимые потери, поэтому термодинамически он целесообра�зен, если машина осуществляет комбинированный цикл, охлаж�дая и нагревая одновременно.

В воздушных холодильных машинах типа ТХМ, разработанных в нашей стране, охлаждение происходит благодаря расширению воздуха в расширительной машине — детандере с производством внешней полезной работы. Такие машины имеют холодопроизводительность 30 — 60 кВт и более и используются для быстрого замораживания эндокринного сырья (желез внутренней секреции, направляемых на медицинские цели), некоторых видов продук�тов растительного происхождения (плодов, овощей, ягод), кули�нарных изделий.

Машины вихревого типа представляют собой цилиндрическую трубу, разделенную диафрагмой на холодную и горячую части.

С термодинамической точки зрения процессы, протекающие в вихревой трубе, сводятся к тому, что слои воздуха, вращающиеся вблизи оси, отдают кинетическую энергию остальной (перифе�рийной) массе воздуха и при этом охлаждаются. Другая же часть воздуха воспринимает эту энергию и нагревается в результате тре�ния, на преодоление которого затрачивается значительная часть кинетической энергии.

Термодинамическое совершенство воздушных холодильных машин вихревого типа не превышает нескольких процентов и за�висит от использования теплоты потока воздуха, выходящего из горячей части вихревой трубы. Если эта теплота утилизируется, то общая эффективность повышается. Вихревые трубы просты в из�готовлении и эксплуатации, компактны и высоконадежны. Одна�ко область их использования ограничена вследствие низкой эко�номичности термодинамических процессов.

3.2. Компрессионные паровые холодильные машины

Подавляющее большинство действующих холодильных машин — парокомпрессионные, которые в зависимости от типа используе�мого компрессора подразделяют на поршневые, центробежные, винтовые и ротационные. Для обеспечения требуемых температур кипения и конденсации рабочего тела используют одноступенча�тые, многоступенчатые и каскадные компрессионные паровые хо�лодильные машины.

Функциональные схемы паровой одноступенчатой холодиль�ной машины с детандером и дросселем и их циклы, а также прин�ципиальная схема многоступенчатых парокомпрессионных машин и их цикл были рассмотрены выше. Также было дано описание Циклов в парокомпрессионных холодильных машинах.

Для реализации цикла в комплект компрессионной паровой холодильной машины входят компрессор, конденсатор, испари�тель, теплообменник, приборы автоматики, пускозащитная элек�троаппаратура, монтажные трубопроводы и другие элементы.

Наиболее широко распространены компрессионные паровые хо�лодильные машины с поршневыми компрессорами, обладающие наи�более высокими по сравнению с машинами других типов энерге�тическими коэффициентами, способностью работать при более высоком отношении давлений конденсации и кипения. Однако они менее надежны, чем машины с центробежными и винтовы�ми компрессорами. Это машины средней холодопроизводительности. Их используют в рассольных системах охлаждения, но можно применять и в системе непосредственного охлаждения, как и ма�шины малой холодопроизводительности.

Холодильные машины с центробежными компрессорами имеют низкую энергетическую эффективность при небольшой холодо�производительности (менее 700 кВт), поэтому используются при повышенной холодопроизводительности.

Холодильные машины с винтовыми маслозаполненными компрес�сорами высоконадежны, имеют удовлетворительные энергетичес�кие показатели при производительности, превосходящей верхний предел эффективности холодильных машин с поршневыми комп�рессорами. Несмотря на основной недостаток — наличие металло�емкой масляной системы, холодильные машины с винтовыми компрессорами получили большое распространение.

Холодильные машины с ротационными пластинчатыми компрес�сорами отличаются простотой устройства, изготовления и эксплу�атации, большей уравновешенностью, чем поршневые, так как в них нет деталей, совершающих возвратно-поступательное движе�ние, нечувствительностью компрессора к гидравлическим ударам. Однако они имеют недостатки: значительные потери на трение, повышенный шум. При холодопроизводительности от нескольких сот ватт до нескольких киловатт сравнимы с показателями холо�дильных машин с поршневыми компрессорами.

3.3. Абсорбционные и сорбционные холодильные машины

Абсорбционные и сорбционные холодильные машины отлича�ются от компрессионных тем, что в них отвод теплоты от охлаж�даемого объекта к окружающей среде осуществляется путем за�траты внешней энергии в виде теплоты, а не работы.

В абсорбционных холодильных машинах циркулирует рабочее тело, представляющее собой бинарный раствор веществ, имеющих раз�личные нормальные температуры кипения. Низкокипящее веще�ство выполняет роль холодильного агента, а высококипящее — абсорбента (поглотителя).

Бинарные растворы, используемые наиболее широко, — это аммиак — вода и вода — бромид лития. Причем аммиак в первом растворе и вода во втором являются холодильными агентами. Водоаммиачные машины используют для получения относительно низких температур (до -70°С), а бромистолитиевые — для более высоких. Теплоиспользующие абсорбционные холодильные маши�ны перспективны с точки зрения экономии топливно-энергети�ческих ресурсов, поскольку позволяют использовать вторичные ресурсы (отходящие газы, отработанный пар, горячую воду), теплоту ТЭЦ в неотопительный период. С точки зрения эколо�гии также есть положительные моменты: эти машины позволяют избежать применения в качестве хладагентов хлорфторуглеводородов, отрицательно воздействующих на озоновый слой ат�мосферы, а также выбросов машинного масла в окружающую среду.

Однако абсорбционные холодильные машины работают при температуре греющего источника 70 — 180 °С (чаще 155 — 180 °С), поэтому диапазон температур до 70 °С не реализуется и соответ�ственно теплота часто просто сбрасывается в атмосферу. В этом диапазоне могут работать сорбционные холодильные машины, к которым подводится теплота низкого уровня температур, а запа�сы тепловой энергии в указанном температурном диапазоне ог�ромны.

В сорбционных холодильных машинах используют рабочие смеси, обладающие эффектом не только сорбции, но и полной взаим�ной растворимости компонентов. Сорбционные холодильные ма�шины (СХМ) не имеют конкурентов в выработке холода от теп�лоты низкого потенциала, начиная с температуры, превышаю�щей всего на 10 — 15 °С температуру среды, охлаждающей конден�сатор. Рабочими веществами таких машин могут быть ацетон (50 %) и пропанбутановая смесь техническая зимняя (50 %), а также вод�ные растворы роданида аммония и др. С помощью СХМ возможно получение холода на уровне -30 °С при тепловом коэффициенте от 5 до 10 % и выше.

Область применения СХМ — бытовые холодильники и конди�ционеры, автомобильный транспорт, выбрасывающий в окружа�ющую среду большое количество теплоты на уровне температур выше 70 °С.

В бытовых холодильниках и кондиционерах может быть исполь�зована энергия солнечного излучения, полученная с помощью солнечных коллекторов. СХМ, установленные на холодильниках агропромышленного комплекса и торговли, позволяют дополни�тельно вырабатывать холод за счет использования теплоты пере�грева паров хладагента и теплоты охлаждающего масла винтовых компрессоров. Холодопроизводительность СХМ составляет порядка 1 кВт.

3.4. Пароэжекторные холодильные машины

Пароэжекторные холодильные машины относятся к группе теплоиспользующих. В них осуществляются одновременно два цикла: прямой (силовой), в котором теплота превращается в механиче�скую работу, и обратный (холодильный), в котором эта механи�ческая работа используется для получения холода. В качестве рабо�чих тел в пароэжекторных холодильных машинах могут быть ис�пользованы вода, аммиак и хладоны. Однако практически приме�няют чаще всего пароводяные эжекторные холодильные маши�ны, в которых рабочим телом и одновременно хладоносителем служит вода.

Пароводяные эжекторные холодильные машины работают при температуре кипения выше 0°С. В них охлаждают воду для установок кондиционирования воздуха и производственно-технологических нужд. Холодильный цикл протекает при давлении ниже атмосфер�ного, температура кипения рабочей воды обычно 2 — 15 °С, что со�ответствует остаточному давлению в испарителе 700 — 1700 Па. По�казатель современных пароэжекторных холодильных машин в за�висимости от условий работы и конструкции составляет 0,14 — 0,18.

Машины обычно выполняют в виде агрегатов, включающих теплообменные аппараты, эжекторы и внутримашинный трубо�провод с запорной, регулирующей и защитной арматурами. Агрегатированные пароэжекторные холодильные машины имеют холодопроизводительность от 200 до 2000 кВт.

ГЛАВА 4

КОМПРЕССОРЫ ХОЛОДИЛЬНЫХ МАШИН

4.1. Поршневые компрессоры

Виды поршневых компрессоров. Поршневые компрессоры подразделяют по холодопроизводительности, виду холодильного аген�та, области применения, устройству кривошипно-шатунного ме�ханизма, конструкции корпуса, расположению цилиндров, направлению движения пара в последних, числу степеней сжатия, степени герметичности и некоторым другим признакам.

По холодопроизводительности поршневые компрессоры под�разделяют на малые (Q0 до 12 кВт), средние (Q0 12—120 кВт) и крупные (Q0 более 120 кВт).

По виду холодильного агента различают аммиачные, хладоновые (фреоновые) и универсальные компрессоры.

В зависимости от области применения компрессоры подразде�ляют на стационарные, транспортные и др.

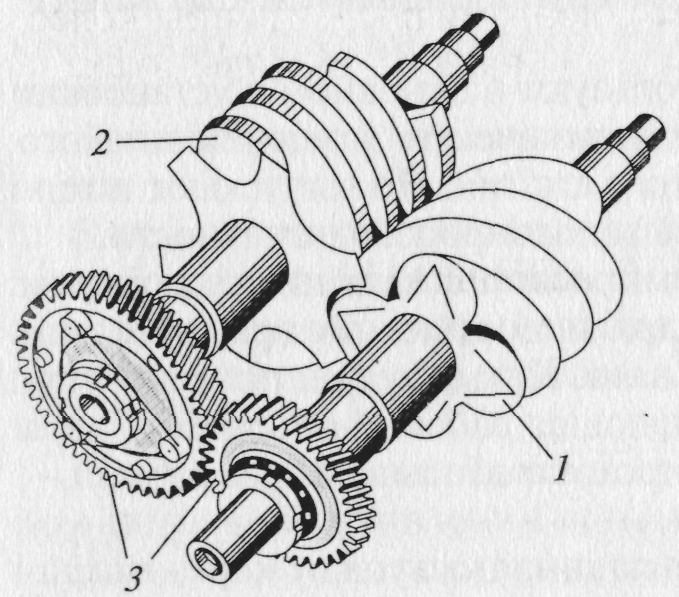

По устройству кривошипно-шатунного механизма различают компрессоры крейцкопфные, или ползунковые (двойного дей�ствия), и бескрейцкопфные (простого действия).

Крейцкопфные компрессоры бывают в основном одноцилинд�ровые, горизонтальные, сальниковые, непрямоточные (см. рис. 6).

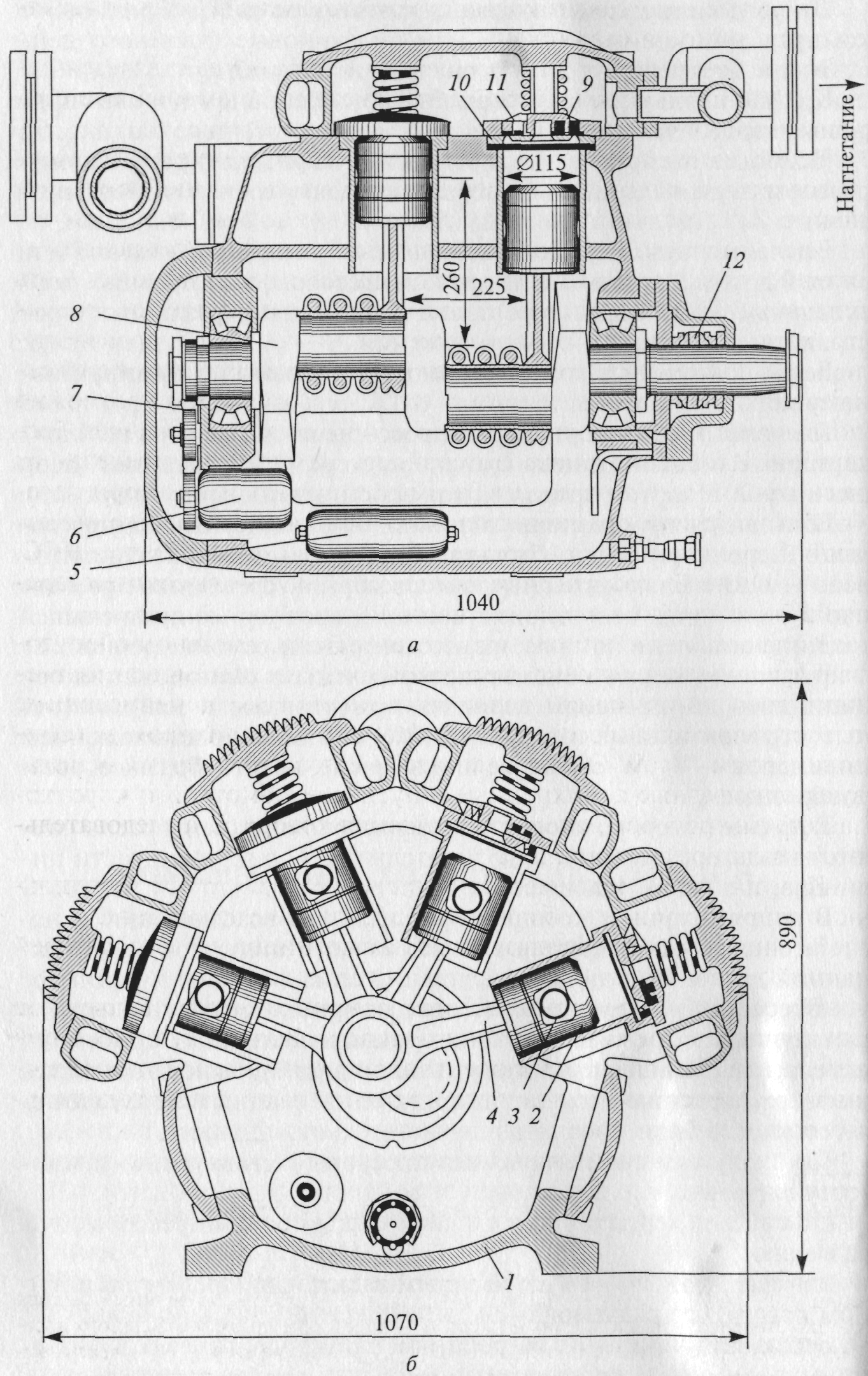

Наиболее распространены бескрейцкопфные открытые комп�рессоры вертикальные и V-образные, прямоточные и непрямо�точные (рис. 10).

Число цилиндров у бескрейцкопфных компрессоров колеблет�ся от 2 до 16. Двухцилиндровые компрессоры, как правило, вер�тикальные. Если цилиндров больше, применяют различные про�странственные схемы их расположения.

Бескрейцкопфные компрессоры разнообразны по конструктив�ному исполнению.

По конструкции корпуса компрессоры подразделяют на блок-картерные (общая отливка блока с картером) и разъемные (блок цилиндров и картер представляют собой отдельные детали).

Большое распространение получили блок-картерные компрессо�ры. В цилиндровую часть блок-картера вставляют сменные цилинд�ровые гильзы. Блок-картерные компрессоры по сравнению с разъем�ными отличаются большей жесткостью и прочностью при меньшей толщине стенок цилиндров; их изготовление и ремонт проще.

В зависимости от кинематической схемы и расположения оси цилиндров компрессоры делят на прямоточные и непрямоточ�ные; горизонтальные и вертикальные; с угловым расположением цилиндров — V-, W-образные или веерные, крестообразные, звездообразные.

В прямоточном компрессоре всасывающие клапаны располага�ются на днище поршня, а нагнетательные — в верхней части ци�линдра, в ложной крышке.