|

Введение

Транспорт – одна из важнейших отраслей хозяйства. Он не только обеспечивает потребности хозяйства и населения в перевозках, но вместе с городами образует «каркас» территории, является крупнейшей составной частью инфраструктуры, служит материально-технической базой формирования и развития территориального разделения труда, оказывает существенное влияние на динамичность и эффективность социально-экономического развития отдельных регионов и страны в целом.

На этапе становления рыночных отношений в России наиболее динамично развивается автомобильный транспорт.

Большая роль автомобильного транспорта на транспортном рынке страны обусловлена его специфическими особенностями и преимуществами перед другими видами транспорта, которые заключаются в высокой маневренности и подвижности, позволяющей быстро сосредоточить транспортные средства в необходимом количестве и в нужном месте. Способность обеспечивать доставку от двери до двери без дополнительных перевалок и пересадок в пути следования, высокая скорость доставки и обеспечение сохранности грузов, особенно при перевоз�ках на короткие расстояния. Широкая сфера применения по ви�дам грузов, системам сообщения и расстояниям перевозки, необходимость меньших капиталовложений в строительство автодо�рог при малых потоках грузов и пассажиров.

К недостаткам автомобильного транспорта можно отнести:

- высокую себестоимость перевозок (в десятки раз выше, чем на железнодорожном);

- высокий уровень загрязнения окружающей среды;

- большую трудоемкость;

- низкий уровень производительности труда вследствие малой средней грузоподъемности автомобилей;

- большие металлоемкость и энергоемкость.

Автомобильный транспорт обеспечивает главным образом внутрирайонные перевозки грузов и пассажиров, осуществляет централизованные перевозки от железнодорожных станций и портов и обратно. Особенно широко используется автотранспорт в горнорудной промышленности, строительстве, сельском хозяйстве и торговле.

Основными задачами по развитию автомобильного транспор�та в России являются совершенствование конструкции и технических характеристик автомобилей и их двигателей в отношении экономичности, экологичности, лучшего дизайна и удобства управляемости, рационализация структуры автопарка, уве�личение выпуска автомобилей специализированных и раз�личной грузоподъемности, совершенствование системы диагно�стики, технического обслуживания и ремонта автомобилей. Улучшение организации и безопасности движения в системе автомобиль-водитель-дорога. Значительное расширение дорожного строительства и повышение качества автомобильных дорог.

Как известно, одной из вечных проблем России являются дороги. Их недостаток и низкое качество имеющихся существенно сдерживают не только развитие автомобильного транспорта, но и в определенной мере социально-экономический прогресс в стране.

В данном дипломном проекте будет представлена реконструкция шинного участка, на котором будет проведена замена устаревшего оборудования на современное и внедрено новое оборудование, также будут проведены мероприятия по сокращению трудоемкости работ и повышению уровня механизации производственных процессов.

1 Исследовательский раздел

- Характеристика предприятия

В соответствии с темой дипломного проектирования я, Бобровский Кирилл Игоревич, проходил преддипломную практику на АТП ООО «Промтранс». Данное АТП находится по адресу: Санкт-Петербург, 196084, улица Кондратенко, д. 3. Данное предприятие выполняет транспортную работу (перевозка хлебобулочных изделий и перевозка людей), производит диагностику, техническое обслуживание и ремонт автомобилей.

На территории предприятия располагаются: административный корпус, автозаправочная станция, крытая и открытая автостоянка, кузовной и малярный цеха, производственные мастерские.

Для поддержания подвижного состава в технически исправном состоянии и ремонта предприятие ООО «Промтранс» оснащено постом диагностики, зонами ЕО, ТО-1, ТО-2, ТР и участками:

- аккумуляторным;

- слесарно-механическим;

- медницким;

- кузнечно-рессорным;

- сварочным;

- моторным;

- агрегатным;

- электрокарбюраторным;

- кузовным;

- шинным.

1.2 Техническая характеристика автомобилей по маркам и моделям. Особенности ТО и ремонта указанных автомобилей

В соответствии с темой дипломного проектирования (проект реконструкции шинного участка на 140 автомобилей ГАЗ-3307, на 135 автомобилей марки ГАЗ-3302 и на 120 автомобилей марки ЗИЛ-4331 в ООО «Промтранс») краткая техническая характеристика автомобилей ГАЗ-3307, ГАЗ-3302, ЗИЛ-4331 представлена в таблице 1.1.

Таблица 1.1- Технические характеристики автомобилей

Технические данные

Марка автомобиля

ГАЗ-3307

ГАЗ-3302

ЗИЛ-4331

Общие данные

Масса снаряженного автомобиля, кг

3200

1850

5300

Максимальная скорость, км/ч

90

120

80

Расход топлива с полной нагрузкой,

л/100 км

30-32

17-21

31

Двигатель

Модель

ЗМЗ-53-1 1

ЗМЗ 406

ЗИЛ-645

Продолжение таблицы 1.1

Тип

Бензиновый,

4-тактный,

карбюраторный

Бензиновый,

4-тактный,

карбюраторный

Дизельный,

4-тактный

Количество и расположение цилиндров

8, V-образное

4, рядное

8, V-образное

Порядок работы цилиндров

1-5-4-2-6-3-7-8

1-3-4-2

1-5-4-2-6-3-7-8

Рабочий объем,л

4,25

2,28

8,74

Степень сжатия

7,6

16,5

18,5

Номинальная мощность, л.с

115

90

170

Общие данные

Максимальный крутящий момент об/мин.

189

284

490

Марка топлива

АИ-76

АИ-92

ДТ

Габариты, мм

Длина

6680

6675

7700

Высота

3300

2500

3350

Ширина

2250

2400

2500

По возвращении с линии автомобиль поступает на контрольно-технический пункт, где механик ОТК проводит осмотр. В процессе осмотра выявляются все поломки, которые произошли во время нахождения автомобиля на линии. Эти неполадки записываются механиком и сообщаются водителю. Водитель пишет заявку на проведение необходимых работ для устранения выявленных дефектов. В зависимости от этих работ водитель ставит автомобиль в соответствующую зону. Перед постановкой в зону автомобиль проходит наружную мойку.

После окончания работ автомобиль ставится на стоянку.

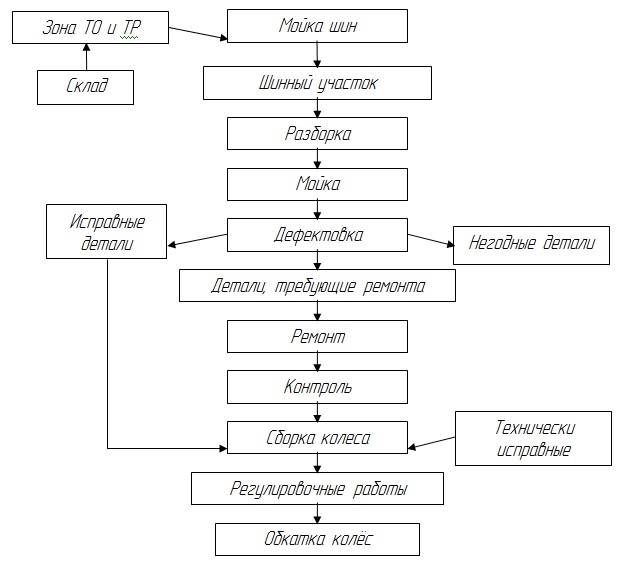

Схема технологического процесса ТО и ТР проводится в соответствии с рисунком 1.

Рисунок 1- Схема технологического процесса ТО и ремонта

1.3 Характеристика объекта реконструкции, анализ организации ТО и ТР шинного участка

Шинный участок АТП ООО «Промтранс» находится на территории производственного корпуса.

Общая площадь шиноремонтного участка на данном предприятии составляет 36 .

Шинный участок выполняет работы по ремонту, замене и восстановле�нию автомобильных покрышек, пневмобалонов и других резинотехнических изделий, своевременную сдачу автопокрышек на восстановление, обслуживание подвижного состава, согласно специализации участка, в объеме ТО-2.

Шинный участок работает 249 дней в году, в одну смену, с 8 00 до 17 00 (обед с 12 00 до 13 00).

Участок располагается сбоку от зоны ТР, что приводит к увеличению времени транспортировки колеса, из за транспортировки колеса в ручную.

Освещение участка комплексное, совмещает в себе естественное и искусственное освещение, но из за недостаточного количества светильников и не рационального размещения, производительность труда в вечернее время снижается.

Охрана труда и пожарная безопасность на участке соблюдаются, но следует заменить огнетушитель ОУ-2, на огнетушитель ОУ-5.

На шинном участке работает 1 ремонтный рабочий. Ремонтный рабочий работает 5 дней в неделю с 8 утра до 17 часов.

1.4 Обоснование необходимости реконструкции шинного участка

С каждым годом предприятие постоянно пополняется новыми автомобилями.

Шинный участок уже не способен обслуживать все автомобили качественно и быстро.

Важными недостатками в работе участка являются:

-недостаточное оснащение современным оборудованием, а именно требуется замена электровулканизатора ЭВ-6134 на более современный электровулканизатор Минимастер, а также необходима замена шиномонтажного стенда Ш-515 на современный ГШС-515А, необходимо внедрение нового оборудования, а именно шероховального станка С-477А, стенда для балансировки колес ЛС1-01У, стенда для правки дисков колес Д-430;

-недостаточная механизация ручного труда, так как транспортировка колес производится в ручную, необходимо внедрить тележку СП-01 для транспортировки колес;

-нецелесообразная планировка в расстановке технологического оборудования, а именно необходимо произвести перепланировку участка с целью увеличения площади участка и произвести перепланировку размещения технологического оборудования, так как в данный момент оборудование размещено хаотично и сильно затрудняет перемещение по участку.

2 Расчетно-технологический раздел

2.1 Расчет производственной программы и трудоемкости

ТО и ТР шинного участка

В расчетно-технологической части дипломного проекта необходимо провести расчеты по определению производственной программы, объёма производства, расчет проектируемого объекта.

На основе производственной программы и объёма производства ведется расчёт производственных помещений, подбирается необходимое оборудование, выбираются оптимальные методы организации производства и технологических процессов.

Под производственной программой понимается количество одномерных видов воздействий (ЕО, ТО-1, ТО-2, КР), которые необходимо выполнить за определенный период времени – цикл, год, квартал, месяц, сутки.

На основании рассчитанной производственной программы определяется трудоёмкость технического обслуживания и ремонта.

Исходными данными для выполнения дипломного проекта являются данные из задания.

Марка подвижного состава-

ГАЗ-3307

ГАЗ-3302

ЗИЛ-4331

Тип кузова-

Фургон

Фургон

Фургон

Среднесписочное количество автомобилей, прицепов -

140

135

120.

Пробег автомобиля с начала эксплуатации, тыс.км-

60

50

40

Категория условий эксплуатации -

3

3

3

Природно-климатическая зона-

умеренная

Количество дней работы в году АТП (перевозка хлебобулочных изделий)-

247

Количество смен работы на линии -

1

Время нахождения в наряде,ч-

8

Время выхода автомобиля на линию -

ступенчатый

Время возврата автомобиля с линии -

ступенчатый

Среднесуточный пробег автомобиля, км -

200

200

200

Количество дней работы шинного участка в году-

247

Количество смен работы шинного участка-

1

Выбор и корректирование нормативов осуществляется согласно «Положения о ТО и ремонте подвижного состава»

Выбранные нормативы заносим в таблицу 2.1.

Таблица 2.1 - Исходные нормативы

Наименование

показателя,

размерность

Марка

подвижного состава

Вид воздействия

ЕО

ТО-1

ТО-2

ТР

1000

КР

Периодичность, км

ГАЗ-3307

200

4000

16000

-

300000

ГАЗ-3302

200

4000

16000

-

175000

ЗИЛ-4331

200

3000

12000

-

450000

Трудоёмкость, чел.ч

ГАЗ-3307

0,30

3,6

14,4

3,0

-

ГАЗ-3302

0,30

3,0

12,0

2,0

-

ЗИЛ-4331

0,35

3,6

14,4

3,4

-

Продолжительность простоя, дн.

ГАЗ-3307

-

-

0,35

-

ГАЗ-3302

-

-

0,30

-

ЗИЛ-4331

-

-

0,38

-

Нормативы должны быть откорректированы с помощью коэффициентов в зависимости от следующих факторов:

- категория условий эксплуатации К1;

- модификация подвижного состава и организации его работы К2;

- природно-климатические условия К3 = К3К3;

- от пробега с начала эксплуатации К4 и К4;

- от количества обслуживаемых и ремонтируемых автомобилей на АТП и количества технологически совместимых групп подвижного состава К5.

Результирующие коэффициенты корректирования, получаются путём перемножения соответствующих коэффициентов:

Периодичность ТО определяется по формуле

К=К1·К3'·К3" (2.1)

Пробег до капитального ремонта определяется по формуле

К=К1·К2·К3'·К3" (2.2)

Трудоёмкость ЕО, ТО-1, ТО-2 определяется по формуле

К=К2·К5 (2.3)

Трудоёмкость ТР определяется по формуле

К=К1·К2·К3·К4·К4'·К5 (2.4)

Дни простоя ТО, ТР определяются по формуле

К=К4· К4' (2.5)

Коэффициенты корректирования представлены в таблице 2.2.

Таблица 2.2 - Коэффициенты корректирования

Вид воздействия

Марка подвижного состава

Коэффициент корректирования

К1

К2

К3'

К3"

К4

К4

К5

К

Периодичность

ТО-1, ТО-2

ГАЗ-3307

0,8

-

1,0

-

-

-

-

0.8

ГАЗ-3302

0,8

-

1,0

-

-

-

-

0,8

ЗИЛ-4331

0,8

-

1,0

-

-

-

-

0,8

Пробег до КР

ГАЗ-3307

1,0

1,0

1,0

-

-

-

-

1,0

ГАЗ-3302

1,0

1,0

1,0

-

-

-

-

1,0

ЗИЛ-4331

1,0

1,0

1,0

-

-

-

-

1,0

Продолжение таблицы 2,2

Вид воздействия

Марка подвижного состава

Коэффициент корректирования

К1

К2

К3'

К3"

К4

К4

К5

К

Трудоёмкость ТО-1, ТО-2, ЕО

ГАЗ-3307

-

1,2

-

-

-

-

0,90

1,08

ГАЗ-3302

-

1,2

-

-

-

-

0,90

1,08

ЗИЛ-4331

-

1,2

-

-

-

-

0,90

1,08

Трудоёмкость ТР

ГАЗ-3307

1,2

1,2

1,0

-

2,1

-

0,90

2,7216

ГАЗ-3302

1,2

1,2

1,0

-

2,1

-

0,90

2,7216

ЗИЛ-4331

1,2

1,2

1,0

-

2,1

-

0,90

2,7216

Продолжительность простоя

ГАЗ-3307

-

-

-

-

-

1,3

-

1,3

ГАЗ-3302

-

-

-

-

-

1,3

-

1,3

ЗИЛ-4331

-

-

-

-

-

1,3

-

1,3

Корректирование периодичности ТО и пробега до КР Li, км, выполняется по формуле

Li= Liн К , (2.6)

где Li – скорректированная периодичность одноимённых видов

воздействия ТО (ТО-1, ТО-2) или скорректирован пробег до

КР, км;

Liн - нормативная периодичность отдельных видов воздействий

ТО (ТО-1, ТО-2) или нормативный пробег до КР, км;

К - результирующий коэффициент.

Расчёт приведён в таблице 2.3.

Таблица 2.3 - Расчёт скорректированной периодичности

Вид воздействия

Расчётная формула

Марка автомобиля

Нормир. период.,км

Результ. коэффиц.

Скоррект. период.,кмс

ТО-1

LТО-1=

=LН/ТО-1К

ГАЗ-3307

4000

0.8

3200

ГАЗ-3302

4000

0.8

3200

ЗИЛ-4331

4000

0.8

3200

ТО-2

LТО-2=

=LН/ТО-2К

ГАЗ-3307

16000

0.8

12800

ГАЗ-3302

16000

0.8

12800

ЗИЛ-4331

16000

0.8

12800

КР

LКР=LН/КРК

ГАЗ-3307

300000

1.0

300000

ГАЗ-3302

175000

1.0

175000

ЗИЛ-4331

450000

1.0

450000

Корректирование трудоёмкости ТО и ТР для автомобилей ti, чел.ч, выполняется по формуле

ti = tiH K (2.7)

где ti - скорректированная трудоёмкость одноимённых видов воздействий (ЕО, ТО-1, ТО-2, ТР) чел.ч;

tiн - нормативная трудоёмкость одноимённых видов воздействия, чел.ч;

К - результирующий коэффициент.

Расчёт скорректированной трудоёмкости приведён в таблице 2.4.

Корректирование продолжительности простоя в техническом обслуживании и ремонте ДТОР, дн., осуществляется по формуле

ДТОР = Д ТО Рн К4 (2.8)

где Д ТО Рн - нормативная продолжительность простоя в ТО и

ремонте, дн.;

К4 - результирующий коэффициент корректирования.

Расчёт скорректированной величины простоя приведён в таблице 2.4.

Таблица 2.4 - Расчёт скорректированной трудоёмкости

Марка автомобиля

Обознач. показат.

Расчётная формула

Нормат. трудоем., чел.ч.

Результат. коэфф. коррект.

Скоррект. трудоём., чел.ч

ГАЗ-3307

ЕО

tEO = tH EO K

0,30

1,08

0,324

ТО-1

tТО-1 =tН ТО-1 К

3,6

1,08

3,888

ТО-2

tТО-2 = tН ТО-2 К

14,4

1,08

15,552

ТР/1000

tТР = tН ТР К

3,0

2,7216

8,1648

ГАЗ-3302

ЕО

tEO = tH EO K

0,30

1,08

0,324

ТО-1

tТО-1 =tН ТО-1 К

3,0

1,08

3,24

ТО-2

tТО-2 = tН ТО-2 К

12,0

1,08

12,96

ТР/1000

tТР = tН ТР К

2,0

2,7216

5,4432

ЗИЛ-4331

ЕО

tEO = tH EO K

0,30

1,08

0,324

ТО-1

tТО-1 = tН ТО-1 К

3,6

1,08

3,888

ТО-2

tТО-2 = tН ТО-2 К

14,4

1,08

15,552

ТР/1000

tТР = tН ТР К

3,4

2,7216

9,25344

Таблица 2.5 - Расчёт скорректированной величины простоя

Марка автомобиля

Расчётная формула

Нормативный простой,

дн./1000км

Результирующий коэффициент

Скорректированный простой,

дн./1000км

ГАЗ-3307

Д ТО Рн К4

0,35

2,1

0,735

ГАЗ-3302

Д ТО Рн К4

0,30

2,1

0,63

ЗИЛ-4331

Д ТО Рн К4

0,38

2,1

0,798

Скорректированные показатели сводим в таблице 2.6.

Таблица 2.6 - Скорректированные показатели

Наименование пользователя

Марка автомобиля

Вид воздействия

ЕО

ТО-1

ТО-2

ТР/1000

КР

Периодичность, км

ГАЗ-3307

200

3200

12800

-

300000

ГАЗ-3302

200

3200

12800

-

175000

ЗИЛ-4331

200

3200

12800

-

450000

Трудоёмкость, чел.ч

ГАЗ-3307

0,324

3,888

15,552

8,1648

-

ГАЗ-3302

0,324

3,24

12,96

5,4432

-

ЗИЛ-4331

0,324

3,888

15,552

9,25344

-

Продолжительность простоя, дн.

ГАЗ-3307

-

-

0,735

-

ГАЗ-3302

-

-

0,63

-

ЗИЛ-4331

-

-

0,798

-

Расчёт производственной программы по количеству ЕО, ТО-1,

ТО-2, КР

Для расчёта годовой производственной программы по количеству обслуживаний применяются различные методики. Методика, основанная на цикле-пробеге автомобиля до капитального ремонта рассматриваться не будет. В методическом пособии будет рассматриваться методика расчёта годового пробега и от него число воздействий. Эта методика наиболее понятна, менее академична, значит и более предпочтительна.

Определяем коэффициент технической готовности Т по формуле

(2.9)

где lCC - среднесуточный пробег автомобиля, км;

ДТО Р - дни простоя автомобиля в ТО и ремонте на

1000 км пробега, дн./1000 км;

ДКР - дни простоя автомобиля в КР, дн.;

ДТ – дни транспортировки автомобиля в КР и обратно, дн.;

К – коэффициент, учитывающий количество

Автомобилей, отправляемых на АРЗ к общему,

подвергающемуся выбраковке, от дальнейшего

использования.

В данный момент (и на обозримое будущее) АТП

автомобили в КР не отправляет, а списывает,

разбирает, агрегаты использует как оборотный фонд,

т.е. К = 0.

Поэтому в рассматриваемом случае формула (1.4) примет вид

.

Для автомобиля ГАЗ-3307

.

Для автомобиля ГАЗ-3302

.

Для автомобиля ЗИЛ-4331

.

Определяем коэффициент выпуска автомобилей на линию в по формуле

(2.10)

где ДРГ - дни работы автомобиля на линии в течении года, дн.;

ДК - календарный период времени работы, дн.,

принимаем обычный год 365 дн.;

Ки - коэффициент использования автомобилей, учитывающий

снижение выпуска автомобилей на линию по

эксплуатационным причинам (отсутствие работы,

водителей, погодные условия).

Ввиду того, что АТП по перевозке хлебобулочных изделий работает все дни в году, включая праздники, выходные, но в которые выпускается незначительное число автомобилей на линию, коэффициент выпуска за год очень низкий.

По ГАЗ-3307 принимаем Кu=0,95, по ГАЗ-3302 -0,95, по ЗИЛ-4331-0,95.

Для автомобиля ГАЗ-3307

.

Для автомобиля ГАЗ-3302

.

Для автомобиля ЗИЛ-4331

.

Годовой пробег автомобилей LГ, км, определяем по формуле

LГ = lCC АСП ДК в , (2.11)

где АСП - списочное число автомобилей, ед.

Расчёт представлен в таблице 2.7.

Таблица 2.7 – Расчёт годового пробега автомобилей

Марка автомобиля

Расчётная формула

Годовой пробег автомобилей, км

Общий пробег по АТП. км

ГАЗ-3221

LГ = lCC АСП ДК в

2001403650,560=

=5723200

16203445

ЗИЛ-5301

LГ = lCC АСП ДК в

2001353650,571=

=5627205

КамАЗ-5320

LГ = lCC АСП ДК в

2001203650,554=

=4853040

Расчет годового количества ЕО, ТО-1, ТО-2.

Количество обслуживаний ТО-2 за год NТО-2Г определяется по формуле

. (2.12)

Количество обслуживаний ТО-1 за год NТО-1Г определяется по формуле

. (2.13)

Количество ежедневных обслуживаний NЕОГ определяется по формуле

N ЕО Г = АСП ДК в . (2.14)

Расчёт числа воздействий (обслуживаний) за год приведён в таблице 2.8.

Таблица 2.8 - Расчёт годового числа обслуживаний

Марка автомобиля

Вид обслуживания

ТО-2

ТО-1

ЕО

расчётное число

принято

расчётное число

принято

расчётное число

принято

ГАЗ-3221

447

1341

1403650,56=

=248616

28616

ЗИЛ-5301

440

1319

1353650,57=

=28136,025

28136

КамАЗ-5320

379

1137

1203650,55=

=24265,2

24265

Количество воздействий для АТП за сутки определяется по формуле

, (2.15)

где Дir - количество дней работы в году соответствующей

зоны (зоны ТО-2, ТО-1, ЕО). При дипломном проектировании

необходимо принимать значения по АТП.

В данном примере приняты частные значения. Если принятое для расчётов АТП работает 365 дней в году, то и зона ЕО работает 365 дней в году, зона ТО-1 работает все дни недели кроме воскресения и праздников, зона ТО-2 работает по пятидневной неделе с двумя выходными.

Расчет воздействий за сутки для АТП приведен в таблице 2.9.

Таблица 2.9 - Расчет количества воздействий за сутки для АТП

Марка автомобиля

Обозначение показателя

Расчетная формула

Количество воздействий

ГАЗ-3307

NТО-2С

NТО-1С

NЕО С

ГАЗ-3302

NТО-2С

NТО-1С

NЕО С

Продолжение таблицы 2.9

Марка автомобиля

Обозначение показателя

Расчетная формула

Количество воздействий

ЗИЛ-4331

NТО-2С

NТО-1С

NЕО С

Расчет трудоемкости ТО и ТР

Годовая трудоемкость ТО-2, чел.ч, определяется по формуле

(2.16)

где 15-20 - % от трудоемкости ТО-2 , приходящийся на

текущий ремонт, выполняемый в зоне ТО-2. Применяется

согласно конкретным данным вида обслуживания.

Принимаем 20 %.

Тогда годовая трудоёмкость ТО-2 составит

Т ТО-2 Г – ГАЗ-3307 = 447 15,552 (1 + 0,2) = 8342 чел.ч,

Т ТО-2 Г – ГАЗ-3302 = 440 12,96 (1 + 0,2) = 6843 чел.ч,

Т ТО-2 Г – ЗИЛ-4331 = 379 15,552 (1 + 0,2) = 7073 чел.ч.

Общая трудоёмкость ТО-2 по АТП составит 22258 чел.ч (с учётом работ ТР).

Годовая трудоемкость ТО-1, чел.ч, определяется по формуле

(2.17)

тогда

Т ТО-1 Г – ГАЗ-3307 = 1341 3,888 (1 + 0,2) = 6256 чел.ч,

Т ТО-1 Г – ГАЗ-3302 = 1319 3,24 (1 + 0,2) = 5128 чел.ч,

Т ТО-1 Г – ЗИЛ-4331 = 1137 3,888 (1 + 0,2) = 5305 чел.ч.

Общая трудоёмкость ТО-1 по АТП составит 16689 чел.ч с учётом работ ТР.

Годовая трудоемкость ЕО, чел.ч, определяется по формуле

(2.18)

и составит

Т ЕО Г – ГАЗ-3307 = 28616 0,324 = 9272 чел.ч,

Т ЕО Г – ГАЗ-3302 = 28136 0,324 = 9116 чел.ч,

Т ЕО Г – ЗИЛ-4331 = 24265 0,324 = 7862 чел.ч.

Общая трудоёмкость ЕО по АТП равна 26250 чел.ч.

Трудоемкость сезонного обслуживания ТСО Г, чел.ч, определяется по формуле

, (2.19)

где 20 - процент от удельной трудоемкости ТО-2

приходящийся на сезонные работы в весенний и осенний

период, %;

2 - количество сезонных обслуживаний за год;

Тогда

ТСО Г – ГАЗ-3307 = 15,552 0,2 140 2 = 871 чел.ч,

ТСО Г – ГАЗ-3302 = 12,96 0,2 135 2 = 700 чел.ч,

ТСО Г – ЗИЛ-4331 = 15,552 0,2 120 2 = 746 чел.ч.

Общая годовая трудоёмкость сезонного обслуживания по АТП составит 2317 чел.ч.

Расчёт годовой трудоёмкости текущего ремонта.

Годовая трудоемкость текущего ремонта ТТРГ, чел.ч, определяется по формуле

(2.20)

и составит

чел.ч,

чел.ч,

чел.ч.

Общая годовая трудоёмкость ТР по АТП = 122265 чел.ч

Общая годовая трудоемкость всех видов ТО и ТР по парку за год определяется по формуле

(2.21)

где ТГ ГАЗ-3307- общая трудоемкость всех видов ТО и ТР

приходящаяся на автомобиль ГАЗ-3307, чел.ч;

ТГ ГАЗ-3302 - общая трудоемкость всех видов ТО и ТР

приходящаяся на автомобиль ГАЗ-3302, чел.ч;

ТГ ЗИЛ-4331 - общая трудоемкость всех видов ТО и ТР

приходящаяся на автомобиль ЗИЛ-4331, чел.ч.

Тогда

Т Г ГАЗ-3307 = 8342 + 6256 + 9272 + 871 + 46728 = 71469 чел.ч,

Т Г ГАЗ-3302 = 6843 + 5128 + 9116 + 700 + 30630 = 52417 чел.ч,

Т Г ЗИЛ-4331 = 7073 + 5305 + 7862 + 746 + 44907 = 65893 чел.ч.

Общая годовая трудоёмкость, рассчитанная по маркам автомобилей, составит

ТГ = 71469 + 52417 + 65893 = 189779 чел.ч.

Общая годовая трудоёмкость, рассчитанная по видам обслуживания, составит

ТГ =22258 + 16689 + 26250 + 2317 + 122265 = 189779 чел.ч.

Кроме работ по обслуживанию и ремонту подвижного состава на АТП проводятся вспомогательные работы, в состав которых входят: ремонт и обслуживание инструмента, транспортные и погрузоразгрузочные внутрипроизводственные работы, перегон автомобилей внутри предприятия и другие подсобные работы.

Их общая трудоемкость ТВС составляет 25-30% от суммарной трудоемкости ТО и ТР. Принимаем 27 %.

Объем вспомогательных работ Т ВС ,чел.ч, определяется по формуле

. (2.22)

Тогда

чел.ч

Производственная программа (трудоёмкость) по АТП рассчитана полностью.

2.2 Технологический расчёт шинного участка

Режим работы связан с режимом работы автомобилей на линии, поэтому их режим должен быть согласован с графиком выпуска и работы автомобилей на линии. Для этой цели необходимо построить совмещенный график работы АТП.

Для большинства АТП характерен график с равномерным выпуском автомобилей на линию. Так же на отдельных АТП применяется ступенчатый график выпуска автомобилей.

Для построения графика необходимо знать режим работы автомобилей и участка.

Продолжительность выпуска и возврата автомобилей устанавливается заданием или выбирается на основании исходных данных по проектируемому АТП. Необходимо также определить характер выпуска: «Равномерный» или «Ступенчатый».

График с равномерным выпуском автомобилей принимается для грузовых АТП, а график со «ступенчатым» выпуском для пассажирских и специализированных АТП.

При равномерном выпуске автомобилей на линию в разные интервалы времени выпускается одинаковое количество эксплуатационных автомобилей. При этом линия выпуска на графике будет в виде прямой.

При ступенчатом выпуске автомобилей в определенные интервалы выпускается разное количество автомобилей. При этом линия выпуска на графике будет представлена в виде ломаной линии.

Начало выпуска автомобилей на линию устанавливается в зависимости от характера перевозок или по данным предприятия. Обычно, выпуск в таксомоторных и автобусных парках начинается в в 5 часов. Выпуск автомобилей в грузовых парках начинается в 6:30 или в 7 часов.

Период нахождения автомобилей на линии включает в себя обеденный перерыв длительностью 1 час на каждую смену.

Зоны ЕО и ТО-1 могут работать с момента начала возврата автомобилей с линии до окончания выпуска автомобилей на линию, т.е. максимально допустимая продолжительность работы зон не должна превышать максимального периода. В соответствии с этим зоны ЕО и ТО-1 могут работать в 1, 1,5 или 2 смены в зависимости от продолжительности работы автомобилей на линии.

В крупных автомобильных парках с круглосуточной работой автомобилей на линиях, зоны могут работать 3 смены.

Зона ТО-2 может работать в 1 или 2 смены.

В зависимости от количества дней эксплуатации в году продолжительность рабочей смены с учетом обеденного перерыва может быть:

- для 354 дней – 8 часов;

- для 301 дней – 8 часов;

- для 249 дней – 9 часов;

- для 247 дней – 9 часов.

Зона ТР работает 1,5, 2 или 3 смены и начинает, как правило, работать с момента выпуска автомобилей на линию.

Режим работы производственных участков должен быть согласован как со временем работы зон ТО и ТР, так и с обеспеченностью АТП фондом оборотных агрегатов, узлов и механизмов.

Организация работы участка несвязанного с постовыми работами допускается в одну первую смену.

Участки, связанные с постовыми работами могут работать в 1, 1,5 или 2 смены, а в пассажирских АТП некоторые участки работают в 3 смены.

Начало работы участка в 8 часов.

Шинный участок может работать в 1 или 2 смены. Продолжительность рабочей смены выбирается исходя из годового количества рабочих дней зоны.

Совмещенный график работы АТП при ступенчатом выпуске автомобилей на линию представлен в соответствии с рисунком 2.1.

Рисунок 2.1 - Совмещенный график работы АТП при ступенчатом выпуске автомобилей на линию

Расчёт трудоёмкости шинного участка.

Годовая трудоёмкость шинного участка , чел.ч, определяется по формуле

(2.23)

где ТТР – суммарная трудоёмкость ТР, чел.ч;

ПТР – процент вида работ от трудоёмкости ТР, %;

ТТО-2 - суммарная трудоёмкость ТО-2, чел.ч;

ПТО-2 – процент вида работ от трудоёмкости ТО-2, %;

ТТО-1 - суммарная трудоёмкость ТО-1, чел.ч;

ПТО-1 – процент вида работ от трудоёмкости ТО-1, %.

Годовая трудоёмкость шинного участка составит

чел.ч.

Расчет годового фонда рабочего времени ремонтного рабочего шинного участка.

Расчет годового фонда рабочего времени ремонтного рабочего шинного участка , ч, осуществляется по формуле

, (2.24)

где – количество календарных дней в году, дн.;

– количество выходных дней, дн.;

– количество праздничных дней, дн.;

– количество дней основного отпуска, дн.;

– количество дней дополнительного отпуска, дн.;

– количество дней невыхода на работу по болезни, дн.;

– количество дней невыхода на работу по причине

выполнения государственных обязанностей, дн.;

– продолжительность рабочей смены, ч.;

– количество предвыходных дней, подлежащих

сокращению, дн.;

– количество предпраздничных дней, дн.;

– количество совпадений предпраздничных и

предвыходных дней с отпуском, дн.;

– время сокращения предпраздничных и предвыходных

дней, ч.;

Принимаем в соответствии с режимом работы шинного участка:

- дн.;

- дн.;

- дн.;

- дн.;

- дн.;

- дн.;

- дн.;

- ч.;

- дн.;

- дн.;

- дн.;

- ч.

Определяем годовой фонд рабочего времени ремонтного рабочего шинного участка

ч.

Расчет численности ремонтных рабочих шинного участка.

Технологически необходимое (явочное) число рабочих шинного участка РТ, чел., определяется по формуле

, (2.25)

где ФТ – годовой фонд времени явочного рабочего, ч, принимаем

ч.

Технологически необходимое (явочное) число рабочих шинного участка составит

чел.

Штатное (списочное) число рабочих шинного участка РШ , чел., определяется по формуле

, (2.26)

где ФШ – годовой фонд времени штатного рабочего, ч, принимаем

ч.

Штатное (списочное) число рабочих шинного участка составит

чел.

Расчет численности ремонтных рабочих шинного участка , чел., осуществляется по формуле

, (2.27)

где – трудоемкость работ, выполняемых на шинном

участке, чел.ч;

– годовой фонд рабочего времени ремонтного рабочего

шинного участка, ч.

Численность ремонтных рабочих шинного участка составит

чел.

Принимаем чел.

Выбор метода организации ремонта на шинном участке.

Существует два метода организации ремонта на участке: агрегатный (обезличенным) и индивидуальный.

Сущность агрегатного метода ремонта заключается в замене неисправных узлов, приборов и агрегатов на исправные, на новые или

ранее отремонтированные, которые находятся в оборотном фонде предприятия. Основным преимуществом этого метода является снижение времени простоя автомобиля в ремонте, которое определяется лишь

временем, необходимым для замены узлов и агрегатов. Снижение времени простоя в ремонте обуславливает повышение технической готовности и использования парка, следовательно, увеличение его производительности и снижение себестоимости перевозок.

При индивидуальном методе ремонта неисправные узлы, кузовные элементы, приборы, агрегаты снимаются с автомобиля, ремонтируются и устанавливаются вновь на тот же автомобиль. При этом методе ремонта агрегаты не обезличиваются, и время простоя автомобиля в ремонте определяется длительностью ремонта наиболее трудоемкого агрегата.

Однако при индивидуальном методе ремонта автомобиль может продолжительное время простаивать в ремонте. Поэтому этот метод применяется, когда простой автомобиля не оказывает влияние на выполнение плана перевозок и на простой других неисправных автомобилей в ожидании освобождения поста, а также при отсутствии запасных узлов и агрегатов.

С учетом наибольшего удобства и распространенности выбираю агрегатный метод организации ремонта на шинном участке.

Распределение трудоёмкости шинного участка по видам работ.

На участке преимущественно выполняются монтажные, слесарные и вспомогательные работы. Перечень работ представлен в таблице 2.10.

Таблица 2.10 – Перечень работ шинного участка

Наименование работ

Процент от общей трудоёмкости, %

Окрасочные

5

Слесарные

15

Монтажные

40

Крепежные

10

Вспомогательные

20

Регулировочные

5

Прочие

5

Итого

100

Трудоемкость, приходящаяся на конкретный вид работ, определяется по формуле

, (2.28)

где - процент от общей трудоёмкости, %.

Расчет трудоемкости, приходящаяся на конкретный вид работ и количество ремонтных рабочих по видам работ шинного участка, представлен в таблице 2.11.

Таблица 2.11 - Расчет трудоемкости приходящаяся на конкретный вид работ и количество ремонтных рабочих по видам работ шинного участка

Наименование работ

Процент от общей трудоёмкости, %

Трудоемкость по видам работ, чел. ч

Количество ремонтных рабочих, чел.

Окрасочные

5

345

0,2

Слесарные

15

1025

0,6

Монтажные

40

2726

1,2

Крепежные

10

685

0,6

Вспомогательные

20

1367

0,9

Регулировочные

5

345

0,2

Прочие

5

345

0,2

Итого

100

6838

3,9

Расчёт числа постов шинного участка.

Расчёт числа постов шинного участка , ед., определяется по формуле

, (2.29)

где - годовая трудоёмкость постовых работ шинного

участка, чел.ч;

– коэффициент неравномерности поступления деталей на посты шинного участка;

- число рабочих дней в году постов участка, дн.;

– продолжительность рабочей смены, ч;

С – число смен работы участка, ед.

– коэффициент использования рабочего времени поста;

– число рабочих на посту, принимаем 2 чел.

Определяем число постов шинного участка

ед.

Принимаем ед.

Распределение рабочих по сменам.

Распределение рабочих шинного участка по сменам представлено в таблице 2.12.

Таблица 2.12 - Распределение рабочих шинного участка по сменам

Количество рабочих, чел.

Распределение рабочих по сменам

1 смена

2 смена

3 смена

4

4

-

-

Организация технологического процесса на шинном участке.

Схема организации технологического процесса на шинном участке представлена в соответствии с рисунком 2.2.

Рисунок 2.2 - Схема организации технологического процесса на шинном участке

Колеса снимаются с автомобилей и направляются в мойку, где производят наружную очистку от грязи. После чего колеса попадают на шинный участок для ремонта и дефектовки.

Негодные колеса выкидывают, годные с ремонтом ремонтируют, после чего годные колеса и годные с ремонтом собирают.

Отремонтированные колеса проверяются и после этого они возвращаются на тот же автомобиль. Если время ремонта больше времени простоя автомобиля в обслуживании и ремонте, то неисправные элементы заменяются на исправные из оборотного фонда, а неис�правные после ремонта сдаются обратно. Контроль качества и объем выпол�ненной работы обычно осуществляет мастер шинного участка.

Для устранения недостатков на участке необходимо использовать новое более производительное оборудование и улучшить организацию работы.

Перечень внедряемого оборудования на шинном участке представлен в таблице 2.13.

Таблица 2.13 - Перечень внедренного оборудования

Наименование оборудования

Тип, модель

Изготовитель

Количество единиц

Цена единицы, тыс. руб.

Тележка для транспортировки колес

ТТ-03

Ленинградский завод «ДПД»

1

14,0

Электровулканизатор

ЭО-40Т

Самарский завод автооборудования

1

75,0

Шиномонтажный стенд

АО-10У

Московский завод автооборудования

1

83,0

Шероховальный станок

ОМ-05

Челябинский завод автооборудования

1

55,0

Стенд для балансировки колес

БС-4Т

Самарский завод автооборудования

1

85,0

Стенд для правки дисков колес

ПС-4

Омский завод автооборудования

1

69,0

Итого

-

-

6

381,0

Выбор технологического оборудования, оснастки, производственного инвентаря.

Техническое оборудование выбирается как необходимый комплекс для выполнения технологических операций по ремонту колес.

Тип оборудования, его количество выбирается в зависимости от производительной программы. Оборудование выбирается на основании моделей и каталогов специализированного оборудования для шинного ремонта.

Перечень используемого оборудования на шинном участке представлен в таблице 2.14.

Таблица 2.14 – Перечень используемого оборудования на шинном участке

Наименование оборудования

Тип, модель

Размер

Изготовитель

Мощность электропотребления,

кВт

Площадь,

м2

Количество единиц

Тележка

СП-01

900х800

Новгородский завод «ГАРО»

-

0,72

1

Стеллаж для хранения покрышек

ПИ-039

2300х900

Росавтоспецоборудование

-

2,07

1

Электрический наждак

01,225-G 5015

860х500

Росавтоспецоборудование

2,2

0,43

1

Предохранит. устройство для накачивания шин

ER-400

1500х450

Собственного изготовления

-

0,67

1

Воздухораздат. коробка

ВС-6

400х500

Росавтоспецоборудование

-

-

3

Верстак слесарный с тисками

В-040

1250x800

ЭНКОР

-

1,0

1

Ларь для отходов

-

400х400

Собственного изготовления

-

0,5

1

Стенд для правки дисков колес

Д-430

1350х1200

Новгородский завод «ГАРО»

4,2

1,77

1

Стенд для монтажа и демонтажа покрышек

ГШС-515

1500х1450

Росавтоспецоборудование

5,0

2,18

1

Умывальник

ТШ-2

300х200

Завод «ТЕКС»

-

0,12

1

Продолжение таблицы 2.14

Наименование оборудования

Тип, модель

Размер

Изготовитель

Мощность электропотребления,

кВт

Площадь,

м2

Количество единиц

Вешалка для хранения камер

Ш-503

1000

Новгородский завод «ГАРО»

-

0,78

1

Шероховальный станок

ПЛД-3

450х750

Росавтоспецоборудование

4,0

0,34

1

Ручная клеемешалка

ВС-1

1000х350

Собственного изготовления

-

-

1

Шкаф для инструментов и приспособлений

-

900х400

Собственного изготовления

-

0,36

1

Электровулканизатор

T08015А

850х450

AE&T

3,0

0,38

1

Стенд для балансировки колес

ПС-10

1100х590

Новгородский завод «ГАРО»

6,0

0,64

1

Ящик с песком

-

600х400

Собственного изготовления

-

0,24

1

Огнетушитель

ОУ-5

-

«Пожприбор»

-

-

1

Определение площади шинного участка.

Площади АТП по своему функциональному назначению подразделяются на:

- производственные (участки);

- складские;

- технические помещения (трансформаторная, тепловой пункт, водомерный узел, насосные, электрощитовая);

- административно-бытовые (конторские помещения, гардероб, туалеты, душевые);

- помещения для обслуживания клиентов (клиентская, бар, буфет, помещения для продажи запасных частей, автопринадлежностей);

- помещения для продажи автомобилей (салон-выставка продаваемых автомобилей, зоны хранения).

Площадь производственных помещений ориентировочно рассчитывается по удельной площади на один рабочий пост, которая с учётом проездов принимается 40-60 м2.

Примерное распределение производственной площади АТП в процентах:

- зона постовых работ (УМР, ТО, ТР) 55-60% ;

- посты к кузовных работ10-15%;

- посты окраски 10-15%;

- посты приемки - выдачи 7-10%;

- участки внепостовых работ 5-10%.

Суммарная площадь оборудования, м2, вычисляется по формуле

, (2.30)

где - площадь, занимаемая конкретным оборудованием, м2 .

Определяем суммарную площадь оборудования

м2.

Расчёт площади шинного участка, м2, вычисляется по формуле

, (2.31)

где – суммарная площадь оборудования, м2;

– коэффициент плотности расстановки оборудования (от 3,5 до 5) принимаем .

Определяем площадь шинного участка

м2.

По строительным нормам и правилам принимаем площадь участка. С учетом сетки колонн выбираем площадь участка 54 м2, при длине

участка 9 м и ширине 6 м.

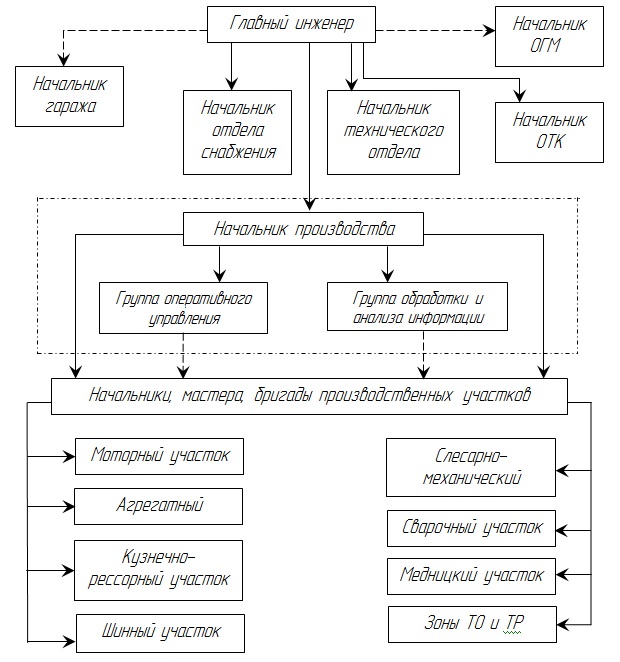

2.3 Управление работой шинного участка в системе ЦУП

В АТП вместо ЦУП управление работой участка производит начальник ЦТТ и СТ (цех технологического транспорта и специализированной техники)

Начальник ЦТТ и СТ должен решать следующие задачи:

- осуществлять оперативное управление и координацию работы

всех подразделений, производственных комплексов;

- обеспечить своевременность и очередность постановки автомобилей на посты ТО и ремонта;

- обеспечить своевременную выдачу заданий бригадирам , мастерам или отдельным исполнителям и осуществлять контроль за их выполнением в срок;

- осуществлять выдачу заданий водителям-загонщикам и контролировать их работу по перегону автомобилей на посты ТО и ТР в зону стоянки;

- вести оперативную документацию ЦТТ и СТ;

- обеспечение ведения лицевой карточки автомобиля;

- осуществление планирования и учета ТО подвижного состава;

- производит месячное и суточное планирование работ производственных участков ;

- обеспечивает ведение учета ведомости выполнения плана ремонта участками на основании накладной;

- ведет оперативный учет и контроль работы участков.

Схема управления работой шинного участка в системе ЦУП представлено в соответствии с рисунком 2.3.

Рисунок 2.3 - Схема управления работой шинного участка в системе ЦУП

|