Турбокомпресор головного двигуна. Вибір та перевірочний розрахунок турбокомпресора головного двигуна

РЕФЕРАТ

Курсову роботу викладено на 49 сторінках формату А4, вони містять 1 таблицю, 5 рисунків, 1 додаток та 10 літературних джерел.

Метою виконання курсової роботи було вибір та перевірочний розрахунок турбокомпресора головного двигуна.

Наведено загальний опис турбокомпресора, конструктивні особливості, опис конструкції та пластини для відведення масла .

Розглянуто питання з експлуатації турбонагнітача.

При виконанні курсової роботи були розв'язані основні завдання формування майбутнього фахівця з експлуатації суднових енергетичних установок.

РЕФЕРАТ

Курсовую работу изложено на 49 страницах формата А4, они содержат 1 таблицу, 5 рисунков, 1 приложение и 10 литературных источников.

Целью выполнения курсовой работы было выбор и проверочный расчет турбокомпрессора главного двигателя.

Приведены общее описание турбокомпрессора, конструктивные особенности, описание конструкции и пластины для отвода масла.

Рассмотрены вопросы по эксплуатации турбонагнетателя.

При выполнении курсовой работы были решены основные задачи формирования будущего специалиста по эксплуатации судовых энергетических установок.

ABSTRACT

Course work contained 49 pages of A4 format, they contain 1 table, 5 figures, 1 and 10 of annex literature.

The aim of the course was a choice of calculation and verification of the main turbo engine.

A summary of the turbocharger, design features and description of the design of the plate to drain oil.

The problem of turbocharger operation.

In carrying out course work were resolved basic task of forming future professional guide marine power plants.

ЗМІСТ

|

ВСТУП . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

|

4

|

|

РОЗДІЛ 1. КОНСТРУКТИВНІ ОСОБЛИВОСТІ ТУРБОКОМПРЕСОРА . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

|

5

|

- Стислий опис турбокомпресора . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

|

5

|

|

1.2 Конструкція і складові турбокомпресора. . . . . . . . . . . . . . . . . . . . . . .

|

5

|

|

1.3 Опис конструкції компресора. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

|

9

|

|

1.4 Опис конструкції осьової частини корпусу . . . . . . . . . . . . . . . . . . . . .

|

9

|

|

1.5 Пластина для відведення масла

|

12

|

|

РОЗДІЛ 2. РОЗРАХУНОК ТУРБОКОМПРЕСОРА . . . . . . . . . . . . . . .

|

13

|

|

2.1 Вихідні параметри для вибору турбокомпресора. . . . . . . . . . . . . . . . .

|

13

|

|

РОЗДІЛ 3. РОЗРАХУНОК ВІДЦЕНТРОВОГО КОМПРЕСОРА . . . . .

|

17

|

|

3.1 Розрахунок компресорної частини турбокомпресора. . . . . . . . . . . . . .

|

17

|

|

РОЗДІЛ 4. РОЗРАХУНОК ТУРБІНИ. . . . . . . . . . . . . . . . . . . . . . . . . . .

|

31

|

|

4.1 Розрахунок газової частини турбокомпресора . . . . . . . . . . . . . . . . . .

|

31

|

|

РОЗДІЛ 5. ОСОБЛИВОСТІ ЕКСПЛУАТАЦІЇ СУДНОВИХ ТУРБІННИХ УСТАНОВОК. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

|

42

|

|

5.1 Чинники, що впливають на забруднення повітряного фільтру і проточної частини компресора.

|

42

|

|

5.2 Безразбірне очищення проточних частин турбокомпресорів в експлуатації.

|

44

|

|

ВИСНОВКИ . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

|

48

|

|

СПИСОК ЛІТЕРАТУРИ . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

|

49

|

ВСТУП

В процесі виконання курсової роботи було показано уміння використовувати теоретичні знання, накопичені в результаті вивчення всіх попередніх дисциплін для вирішення конкретного завдання, і освоєно в короткий термін нові розділи в межах вивчення дисципліни для проектування пристроїв і систем на сучасному рівні досягнення науки і техніки.

При виконанні курсової роботи були розв'язані основні завдання формування майбутнього фахівця з експлуатації суднових енергетичних установок, а саме:

- навчання сучасним методам інженерного проектування; методам виконання конструкторської роботи при розробці конкретної системи;

ознайомлення з сучасною елементною базою для розробки ефективної системи експлуатації суднових турбінних установок.

РОЗДІЛ 1

КОНСТРУКТИВНІ ОСОБЛИВОСТІ ТУРБОКОМПРЕСОРА

1.1 Стислий опис турбокомпресора

Турбокомпресор - це повітряний насос, який приводиться в дію за рахунок турбіни. Турбіна обертається завдяки використанню енергії потоку відпрацьованих газів. Турбокомпресор дизельного двигуна обертається зі швидкістю від 1000 до 130000 оборотів в хвилину (лопатки турбіни розганяються майже до лінійної швидкості звуку). Турбіна з'єднується з компресором за допомогою жорсткої осі. Компресор, засмоктуючи свіже повітря через повітряний фільтр, стискає його і тільки потім подає його під тиском у впускний колектор двигуна. Чим більше повітря буде подаватися в циліндри, тим більше буде згорає паливо, завдяки цьому буде підвищуватися потужність двигуна.

Теоретично між компресором турбокомпресора дизеля і турбіною існує рівновага потужностей. Чим більше енергії у відпрацьованих газів, тим швидше відбуватиметься обертання турбіни. Відповідно, компресор також буде обертатися набагато швидше.

1.2 Конструкція і складові турбокомпресора

Турбокомпресори складаються з турбіни і колеса відцентрового нагнітача (компресора), встановлених на загальному валу. Для обертання турбіни використовується енергія відпрацьованих газів, що впливають на її лопатки. Обертання турбіни приводить в дію компресор, який, у свою чергу, засмоктує навколишнє повітря, стискає його і подає в циліндри двигуна. Частота обертання ротора турбокомпресора не залежить від частоти обертання колінчастого вала двигуна, але вона в значній мірі визначається балансом енергії, одержуваної турбіною і віддається компресора.

Різні області застосування турбокомпресорів вимагають застосування різних варіантів їх конструкцій. Проте практично всі турбокомпресори мають одні і ті ж елементи: ротор у зборі, який у поєднанні з корпусом підшипника утворює так званий сердечник (картридж), а також кожух компресора.

Ущільнювальні кільця, що встановлюються з боку входу і виходу, служать для герметизації масляної камери, розташованої поза корпусу підшипника. В особливих випадках якість ущільнення може бути покращено установкою воздухоуловітеля або торцевого ущільнення з графітовими притискними елементами (з боку компресора). В основному застосовуються підшипники ковзання, які встановлені радіально і мають подвійні гладкі вкладиші плаваючого типу або нерухомі гладкі вкладиші, в той час як для забезпечення осьової опори використовуються вкладиші з клиноподібною поверхнею. Підшипники турбокомпресора змащуються моторним маслом системи змащення двигуна. Корпус підшипника не має додаткових охолоджувальних пристроїв. Підтримання температур нижче критичних значень здійснюється застосуванням теплового екрану і теплоізоляцією корпусу підшипника.

Рідинне охолодження корпусів підшипників застосовується в тому випадку, якщо температура відпрацьованих газів перевищує 850 ° С.

Кожух компресора зазвичай виготовляється методом лиття з алюмінію. В кожух може бути вмонтований перепускний повітряний клапан. Такі клапани використовуються виключно в наддувних двигунах з іскровим запалюванням для запобігання підвищення тиску компресором, коли відбувається швидкий скидання навантаження двигуна.

Для виготовлення кожухів турбін використовуються сплави сортів від GGG 40 до NiResist Д5 (залежно від температури відпрацьованих газів). Турбокомпресори, використовувані на двигунах вантажних автомобілів, містять кожух турбіни, в якому два газових потоку об'єднуються безпосередньо перед попаданням на лопатки турбіни. Конструкція кожуха застосовується при організації отримання імпульсного наддуву, коли тиск відпрацьованих газів доповнюється їх кінетичної енергією.

При роботі турбокомпресора з постійним тиском на турбіну надходить тільки енергія відпрацьованих газів і тому може бути застосована турбіна, кожух якої має вікно для впуску відпрацьованих газів. Така конструкція особливо поширена на суднових двигунах при використанні турбін з рідинним охолодженням. Турбокомпресори потужних двигунів часто мають перед турбіною кільцеве сопло. Таке сопло забезпечує отримання рівномірного і нерозривного потоку газу, що надходить на лопатки турбіни з одночасною можливістю проведення тонкого регулювання витрати газу.

Турбокомпресори цього типу, що встановлюються на легкових автомобілях, зазвичай мають однопоточні кожухи турбін. Якщо двигун такого автомобіля працює в широкому діапазоні частот обертання, то необхідні механізми управління турбокомпресором, що підтримують тиск наддуву на відносно постійному рівні у всьому робочому діапазоні. Зазвичай направляють частину відпрацьованих газів від двигуна в обхід турбіни компресора допомогою керуючого механізму, виконаного у вигляді перепускного клапана або заслінки.

Такий механізм має пневматичний привід. При використанні коштів мікроелектроніки управління тиском наддуву може виконуватися у функції програмованих режимів роботи двигуна. Перспективні керуючі механізми будуть електро- або електроннопріводнимі.

Енергія відпрацьованих газів може бути використана більш ефективно при застосуванні керуючих систем, наприклад, турбіни із змінною геометрією лопаток.

Такі конструкції отримали найбільше визнання, тому що вони поєднують в собі широкий діапазон керуючих функцій і високий к.к.д.

Установку кута розташування лопаток здійснює поворотне регулювальне кільце. Лопатки можуть повертатися на необхідний кут спеціальними кулачками або важелями. Пневматичні виконавчі пристрої можуть працювати як від джерела негативного (вакуум), так і позитивного тиску. Мікроелектронна система керування забезпечує оптимальний тиск наддуву на всьому робочому діапазоні ДВС.

Рисунок 1.1 - Турбокомпресор, що приводиться в дію відпрацьованими газами:

1 – равлик; 2 – безлопатковий дифузор; 3 – колесо компресора; 4 – кришка корпусу компресора; 5 – корпус турбіни; 6 – колесо турбіни; 7 – упорне кільце; 8 – сопловий пристрій; 9 - моновтулка; 10 – вал ротору; 11 – кришка корпусу турбіни; 12 – кільце ущільнення; 13 – масловідбивач; 14 – гайка кріплення колеса компресора.

1.3 Опис конструкції компресора

Компресор являє собою корпус і ротор. Розмір компресора визначається кількістю повітря, необхідного для двигуна, а також швидкістю обертання турбіни. На осі турбіни жорстко закріплений ротор компресора, отже, обертається він з тією ж швидкістю, що і ротор турбіни.

Лопатки ротора компресора виготовляються з алюмінію, вони мають таку форму, що через центр ротора відбувається засмоктування повітря. Повітря, усмоктуване таким чином, прямує до периферії ротора, потім за допомогою лопаток відкидається на стінку корпусу компресора. В результаті чого відбувається стиснення повітря, а вже після потрапляє в двигун через впускний колектор. Корпус компресора також виготовляють з алюмінію.

1.4 Опис конструкції осьової частини корпусу

Мастило турбокомпресора виробляють від системи змащення двигуна. Сам корпус осі являє собою центральну частину турбокомпресора дизеля, він розташований між компресором і турбіною. Вісь обертається завдяки підшипників ковзання. Між підшипниками і корпусом проходить по каналах моторне масло, воно також проходить між віссю і підшипниками. У багатьох моделях турбокомпресорів швидкість обертання радіальних підшипників дорівнює половині швидкості осі.

Тепер же з'явилися конструкції, завдяки яким підшипник нерухомий, таким чином, обертання осі відбувається в масляній ванні. Масло не тільки змащує вісь, але також і охолоджує її, корпус і підшипники.

Для того щоб ущільнити з двох сторін турбокомпресор дизеля, встановлюють маслоотражательних прокладки. Також з двох сторін встановлюють кільця ущільнювачів.

Прийнято вважати, що дані кільця допомагають уникнути витоків масла, хоча насправді вони не є ущільнювальними прокладками. Їх слід розглядати як елемент, що утрудняє витік газів і повітря між компресором, турбіною і корпусом осі. При нормальному режимі роботи турбокомпресора тиск в компресорі і турбіні більше ніж у корпусі осі. Невелика частина газів з турбіни, а також частина повітря, стиснутого в компресорі, відразу ж потрапляють в корпус осі і поряд з моторним маслом проходять в масляний картер двигуна за допомогою зливного маслопроводу.

Між підшипниками і корпусом проходить по каналах моторне масло, воно також проходить між віссю і підшипниками. У багатьох моделях турбокомпресорів швидкість обертання радіальних підшипників дорівнює половині швидкості осі.

Тепер же з'явилися конструкції, завдяки яким підшипник нерухомий, таким чином, обертання осі відбувається в масляній ванні. Масло не тільки змащує вісь, але також і охолоджує її, корпус і підшипники.

Для того щоб ущільнити з двох сторін турбокомпресор дизеля, встановлюють маслоотражательних прокладки. Також з двох сторін встановлюють кільця ущільнювачів.

Прийнято вважати, що дані кільця допомагають уникнути витоків масла, хоча насправді вони не є ущільнювальними прокладками. Їх слід розглядати як елемент, що утрудняє витік газів і повітря між компресором, турбіною і корпусом осі. При нормальному режимі роботи турбокомпресора тиск в компресорі і турбіні більше ніж у корпусі осі. Невелика частина газів з турбіни, а також частина повітря, стиснутого в компресорі, відразу ж потрапляють в корпус осі і поряд з моторним маслом проходять в масляний картер двигуна за допомогою зливного маслопроводу.

Всі масляні ущільнення динамічні, тобто працюють в залежності від різниці тисків:

1. Через дії відцентрових сил, різниця в діаметрах осі, утворює різниця тисків, в результаті цього до турбіни утруднюється просочування масла.

2. Ущільнювальні кільця з боку турбіни розташовані в виточках (в корпусі осі і на самій осі). Такий принцип установки кілець застосували і з боку компресора. Ущільнювальні кільця - це необхідний елемент, який грає головну роль у забезпеченні герметичності. Також вони відповідають за передачу тепла з осі на корпус.

3. Швидкість обертання кільця ущільнювача така ж, як і у осі. Завдяки тому, що в ньому є три отвори, створюється протитиск маслу.

4. Якщо поглянути зсередини на форму корпусу осі на рівні кільця герметичності, то ви помітите, що вона дуже своєрідна, її головна мета - запобігти просочуванню масла в компресор.

5. Тиск в турбіні і компресорі витісняється маслом в корпус осі.

Як тільки обороти двигуна стають низькими або ж коли він працює без навантаження, в корпусі осі утворюється високий тиск, більше ніж у самому компресорі. Як тільки повітря віджимається від центру на периферію, відбувається його стиснення. Такий ефект ми постійно спостерігаємо, коли швидко розмішуємо кави в чашці: кава майже миттєво відкидається і опиняється на стінках чашки. Теж саме відбувається і в компресорі, повітря завихряется і відразу ж відкидається на стінки компресора, потім повітря в стислому вигляді надходить у двигун. Тепер стає зрозуміло, чому у випадку слабкого наддуву в двигуні з турбокомпресором дизеля (тобто коли тиск турбокомпресора майже дорівнює нулю) за ротором компресора виникає невелике розрідження.

Звичайно ж, при роботі компресора може виникнути витік масла з корпусу осі в компресор. У такому випадку швидкість обертання осі турбокомпресора може стати настільки сильною, що уникнути витоку масла, навіть якщо ви будете використовувати звичайні манжети (тобто ті, які встановлюються, наприклад, в коробці передач), буде неможливо.

Ось тому в корпус осі встановлюється декілька кілець ущільнювачів, для цього використовуються різні методи найбільш якісного ущільнення місць від можливого витоку масла.

1.5 Пластина для відведення масла

Багато виробників турбокомпресорів в тій чи іншій формі користуються даною схемою. На вигляд вона являє собою нерухому пластину, розташовану поперечно з боку компресора.

Йде від кілець ущільнювачів масло, стікає вниз по внутрішній стороні пластини, тобто прямо до отвору для зливу масла. Форма верхній частині цієї пластини дозволяє весь час знаходитися вище нормального рівня масла в корпусі осі. У разі можливого утворення розрідження в компресорі гази засмоктуються легше, ніж більш важкий масло.

З боку турбіни проблема відведення масла не так важлива, якщо взяти до уваги, що в нормальних умовах тиск в турбіні завжди вище, ніж в корпусі осі. При деяких умовах експлуатації може мати місце падіння тиску в турбіні; в такому випадку потрібна установка пластини для відведення масла з боку турбіни.

І на закінчення додамо, будь-яка конструкція корпусу осі увазі також необхідність максимального зниження теплообміну між турбіною з кільцями ущільнювачів і компресором. З цією метою з боку турбіни встановлюється термоизоляционная прокладка, а в корпусі осі є безліч елементів для теплообміну .

РОЗДІЛ 2

РОЗРАХУНОК ТУРБОКОМПРЕСОРА

2.1 Вихідні параметри для вибору турбокомпресора

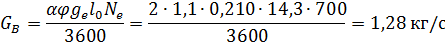

- Витрата повітря через компресор

де - теоретично необхідна кількість повітря для згорання 1 кг палива

=14,3 кг повітря/кг палива;

- ефективна потужність, кВт;

- питома ефективна витрата палива, г/(кВтгод.);

- коефіцієнт надлишку повітря;

- коефіцієнт продування.

2.1.2 Об'ємна витрата повітря через компресор

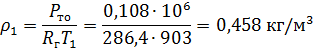

де - щільність повітря при температурі 30 ° С.

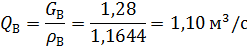

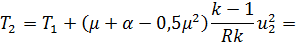

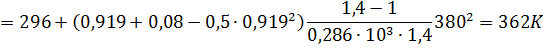

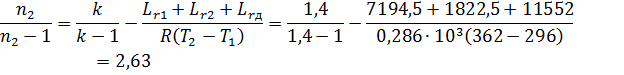

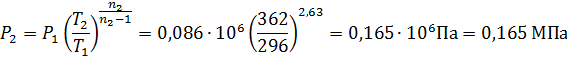

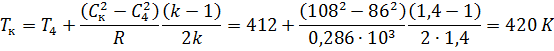

Температура газу перед турбіною

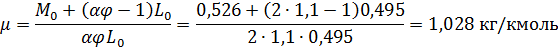

2.1.3 Коефіцієнт молекулярної зміни випускних газів з урахуванням коефіцієнта продування

де - кількість продуктів згорання при = 2; кмоль/кг;

- теоретично необхідна кількість повітря для згорання 1кг палива;

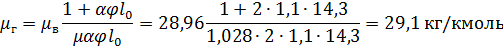

2.1.4 Молекулярна маса газу перед турбіною

де - молекулярна маса повітря, = 28,96 кг/кмоль.

2.1.5 Газова стала випускних газів перед турбіною

де = 8,314 кДж/кг – універсальна газова стала

2.1.6 Показник адіабати випускних газів

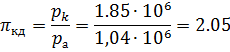

2.1.7 Ступінь підвищенню тиску

2.1.8 Витрата газу через турбіну

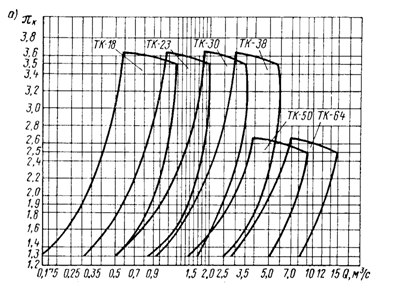

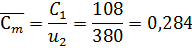

Маючи витрату повітря через компресор і ступінь підвищення тиску вибирається турбокомпресор по полях продуктивності (рис.2). Отримані результати використовуються при розрахунку турбіни.

Рисунок 2.1 - Поля продуктивності турбокомпресорів типу ТК

Рисунок 2.2 - Поля продуктивності турбокомпресорів типу ТКР

Вибраний турбокомпресор - ТК-23

РОЗДІЛ 3

РОЗРАХУНОК ВІДЦЕНТРОВОГО КОМПРЕСОРА

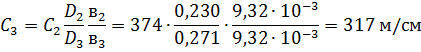

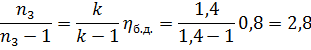

3.1 Розрахунок компресорної частини турбокомпресора

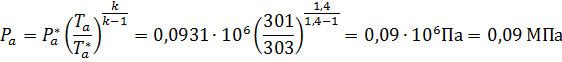

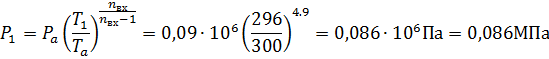

3.1.1 Тиск загальмованого потоку на вході у вхідний пристрій

де - опір повітряного фільтру.

3.1.2 Температура загальмованого потоку на вході

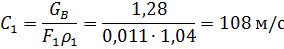

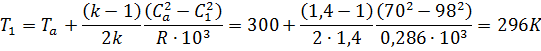

3.1.3 Швидкість потоку на вході

3.1.4 Температура повітря на вході

де k - показник адіабати повітря, k = 1,4.

3.1.5 Тиск і щільність повітря

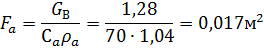

3.1.6 Площа вхідного перетину вхідного патрубка

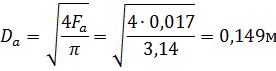

Діаметр

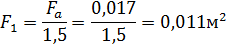

3.1.7 Площа перетину на вході в колесо

3.1.8 Швидкість повітря на вході в робоче колесо

Оскільки щільність невідома, в першому наближенні приймем

3.1.9 Температура на вході в робоче колесо

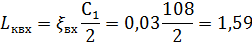

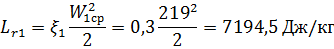

3.1.10 Втрати у вхідному патрубку

де - коефіцієнт втрат вхідного патрубка,

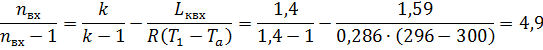

3.1.11 Показник політропи повітря у вхідному патрубку

3.1.12 Тиск на вході в колесо

3.1.13 Щільність повітря

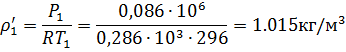

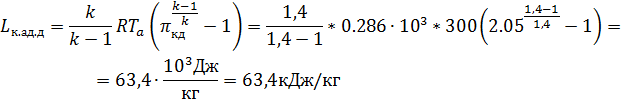

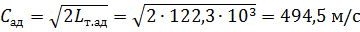

3.1.14 Адіабатна робота стиснення в компресорі

3.1.15 Окружна швидкість колеса на зовнішньому діаметрі

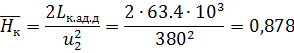

де - напірний ККД,

3.1.16 Коефіцієнт витрати компресора

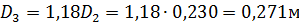

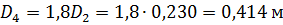

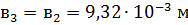

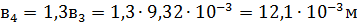

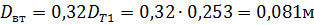

3.1.17 Основні розміри колеса

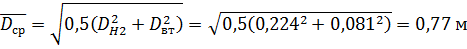

Діаметр втулки

Діаметр колеса на вході

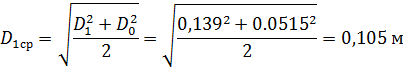

Середній діаметр на вході в колесо

Кількість лопаток

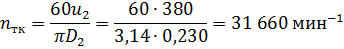

3.1.18 Частота обертання компресора

Приймаємо рух потоку осьовим, тобто

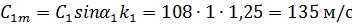

3.1.19 Меридіональна швидкість на вході в колесо

де - коефіцієнт захаращування на вході в колесо, що враховує товщину

лопаток . Без попереднього закручування потоку .

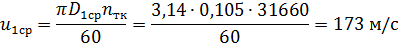

3.1.20 Окружна швидкість на середньому діаметрі

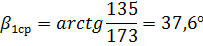

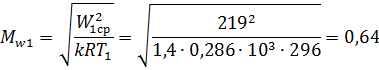

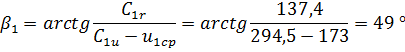

3.1.21 Кут входу потоку на середньому діаметрі

3.1.22 Кут установки лопатки

де - кут атаки, = 2,7

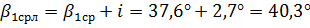

3.1.23 Відносна швидкість входу потоку

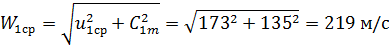

3.1.24 Число Махна на діаметрі D1 у відносному русі

Щоб уникнути значного зменшення ККД має бути < 0,95, інакше необхідно змінити значення швидкостей u1 або с1m.

3.1.25 Втрати на вході в колесо

де - коефіцієнт втрат,

3.1.26 Втрати на поворот потоку і тертя в між лопаткових каналах робочого колеса

де - коефіцієнт втрат,

Радіальна складова абсолютна швидкість на вході з колеса .

3.1.27 Втрати на тертя диска колеса об повітря і вентиляцію

де - коефіцієнт дискових втрат,

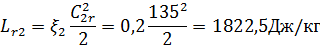

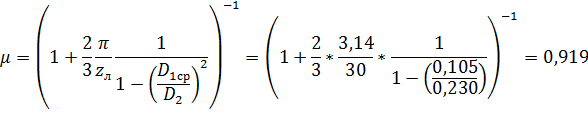

3.1.28 Коефіцієнт зменшення теоретичного натиску

3.1.29 Температура повітря за колесом

3.1.30 Показник політропи стиснення повітря в колесі

3.1.31 Тиск на виході з колеса

3.1.32 Щільність повітря

3.1.33 Окружна складова абсолютної швидкості на вході

3.1.34 Абсолютна швидкість на виході з колеса

3.1.35 Окружна складова відносної швидкості на виході

3.1.36 Відносна швидкість на виході з колеса

Радіальна складова відносної швидкості на виході .

3.1.37 Кут виходу потоку з колеса в абсолютному русі

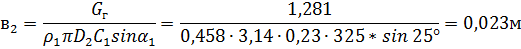

3.1.38 Ширина колеса на вході

де к2 – коефіцієнт захаращування на виході, що враховує товщину

лопаток

Відношення повинне бути в межах .

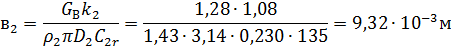

3.1.39 Температура загальмованого потоку на виході з колеса

3.1.40 Геометричні розміри дифузорів

При використанні без лопаткового дифузора

Ширина без лопаткової частини дифузора

3.1.41 Абсолютна швидкість на виході з без лопаткового дифузора в першому наближенні без урахування щільності

3.1.42 Показник політропи стиснення

де - ККД без лопаткового дифузора,

3.1.43 Температура на виході з без лопаткової частини дифузора

3.1.43 Тиск на виході їх без частини лопатки дифузора

3.1.44 Щільність повітря

3.1.45 Уточнене значення швидкості на виході з без лопаткового дифузора

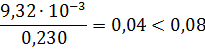

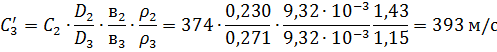

3.1.46 Кут лопатки дифузора на вході

де кут атаки

3.1.47 Кут лопатки дифузора на виході:

де - угол изгиба профиля лопатки.

3.1.48 Кількість лопаток дифузора:

3.1.49 Швидкість на виході з лопаткової частини дифузора в першому наближенні:

де - Коефіцієнт захаращення на вході в дифузор;

- Коефіцієнт захаращення на виході з дифузора.

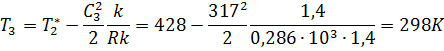

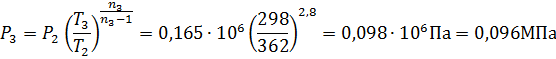

3.1.50 Показники політропи стиснення:

де ККД лопаткового дифузора.

3.1.51 Температура на виході з дифузора в першому наближенні:

3.1.52 Тиск на виході:

3.1.53 Щільність на виході:

3.1.54 Швидкість на виході з дифузора:

3.1.55 Швидкість на виході з равлика

3.1.56 Показник політропи стиснення

де - ККД равлика

3.1.57 Температура на виході

3.1.58 Тиск на виході

3.1.59 Щільність повітря

3.1.60 Площа перетину виходу з равлика

3.1.61 Дійсний ступінь підвищення тиску в компресорі

3.1.62 Дійсна адіабатна робота стиснення

3.1.63 Напірний ККД

3.1.64 Адіабатний ККД компресора

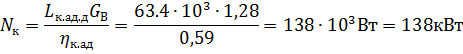

3.1.65 Потужність, що витрачається на привід компресора

РОЗДІЛ 4

РОЗРАХУНОК ТУРБІНИ

4.1 Розрахунок газової частини турбокомпресора

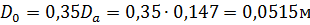

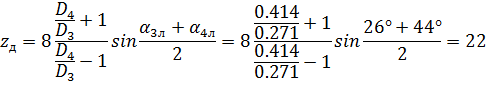

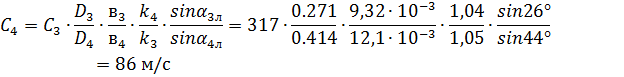

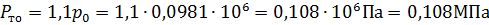

4.1.1 Геометричні розміри турбіни

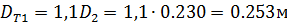

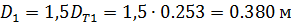

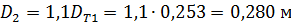

Для осьової турбіни діаметр колеса турбіни

Вхідний діаметр соплового апарату

Вихідний діаметр соплового апарату

Втулковий діаметр колеса

Зовнішній діаметр колеса турбіни на виході

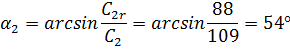

Кут виходу потоку з соплового апарату

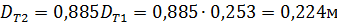

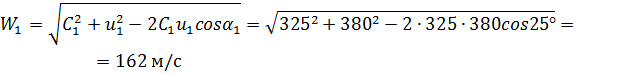

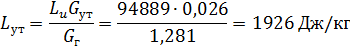

4.1.2 Необхідна адіабатна робота турбіни

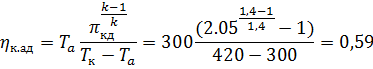

де - ККД турбіни

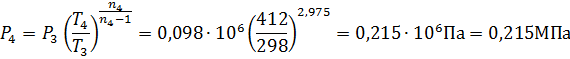

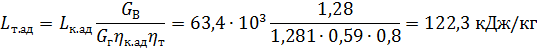

4.1.3 Явище газу перед турбіни

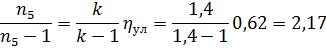

Ступень реактивності робочого колеса для осьової турбіни . доцентрових турбін . Для осьових турбін .

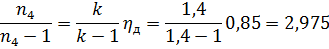

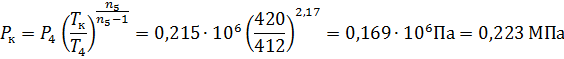

4.1.4 Тиск газу після турбіни :

– Степінь реактивності робочого колеса .

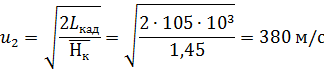

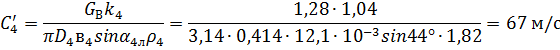

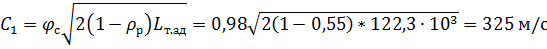

4.1.5 Швидкість газу на виході з соплового апарату

де - швидкісний коефіцієнт, що враховує втрати в сопловому апараті

.

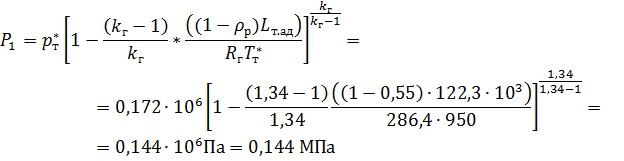

4.1.6 Тиск газу на вході в колесо

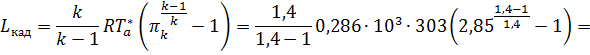

Рисунок 4.1 - Ескіз проточної частини осьової турбіни та її основні геометричні розміри.

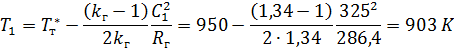

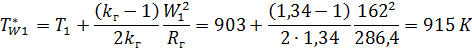

4.1.7 Температура газу на вході в колесо

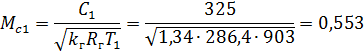

4.1.8 Число Маха на виході соплового апарату

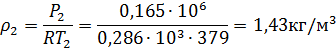

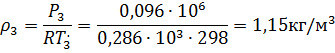

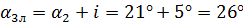

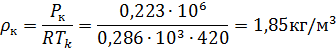

4.1.9 Щільність газу на виході з соплового апарату

4.1.10 Адіабатна швидкість витікання

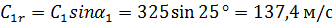

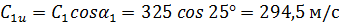

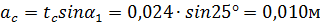

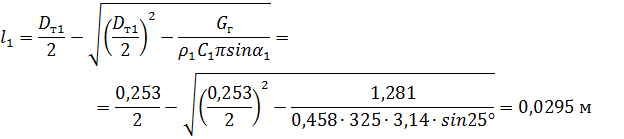

4.1.11 Радіальна складова абсолютної швидкості перед колесом

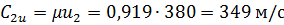

4.1.12 Окружна складова абсолютної швидкості

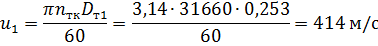

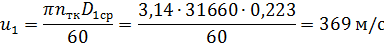

4.1.13 Окружна швидкість робочого колеса

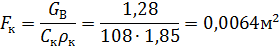

4.1.14 Висота лопаток на вході в колесо (ширина проточної частини)

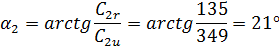

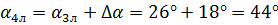

4.1.15 Кут виходу потоку з соплового апарату

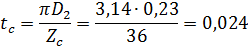

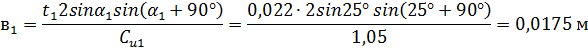

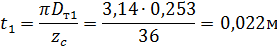

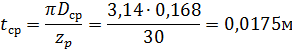

- 4.1.16 Крок лопаток на виході з соплового апарату

де - кількість соплових лопаток, .

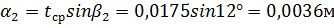

4.1.17 Ширина горловинних соплових лопаток

4.1.18 Для осьових турбін висота лопаток

ширина соплового апарату

де - крок лопаток

Окружна швидкість на середньому діаметрі

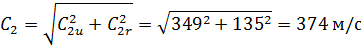

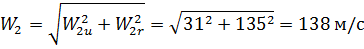

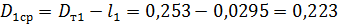

4.1.19 Відносна швидкість газу на вході в колесо

4.1.20 Адіабатична робота розширення газу в робочому колесі

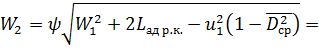

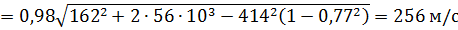

4.1.21 Відносна швидкість на виході з робочого колеса

Де - коефіцієнт швидкості, що враховує втрати в робочому колесі,

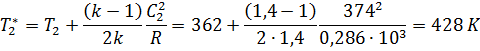

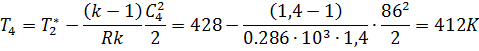

4.1.22 Температура газу на виході з робочого колеса

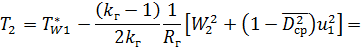

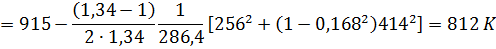

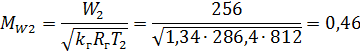

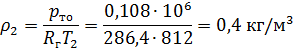

4.1.23 Температура газу на виході з робочого колеса

4.1.24 Визначаємо число Маха у відносному русі

4.1.25 Щільність газу на виході з колеса

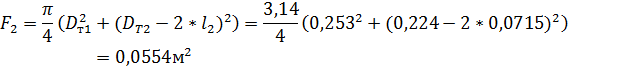

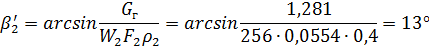

4.1.26 Площа перетину на виході з робочого колеса

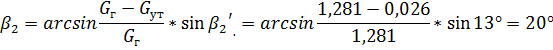

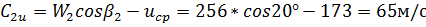

4.1.27 Кут виходу потоку з робочого колеса у відносному русі

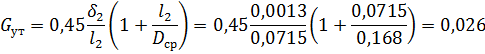

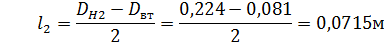

4.1.28 Витік газу по радіальному зазору

де - висота лопатки на виході з колеса,

де - радіальний зазор, .

4.1.29 Уточнена величина кута виходу потоку

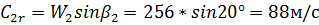

4.1.30 Окружна і осьова складові абсолютної швидкості на виході з робочого колеса

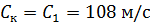

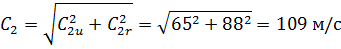

4.1.31 Абсолютна швидкість на виході

4.1.32 Кут виходу потоку в абсолютному русі

4.1.33 Крок лопаток на виході з робочого колеса на середньому діаметрі

Для осьових турбін

4.1.34 Ширина каналу у вузькій частині

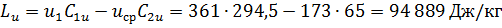

4.1.35 Робота газу на колі колеса

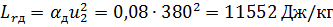

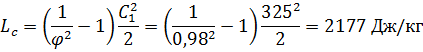

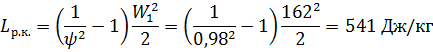

4.1.36 Втрати в сопловому апараті

4.1.37 Втрати в робочому колесі

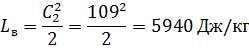

4.1.38 Втрати з вихідною швидкістю

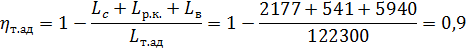

4.1.39 Адіабатний ККД турбіни

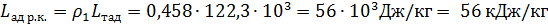

4.1.40 Втрати енергії від витоків газу

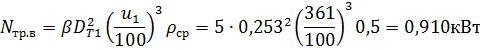

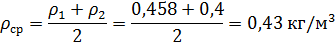

4.1.41 Потужність тертя диска і вентиляції

де - коефіцієнт, для осьових турбін

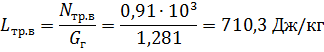

4.1.42 Втрати на тертя і вентиляцію

4.1.43 Внутрішній ККД турбіни

4.1.44 Ефективний ККД турбіни

де - механічний ККД турбіни,

4.1.45 Потужність на валу турбіни

РОЗДІЛ 5

ОСОБЛИВОСТІ ЕКСПЛУАТАЦІЇ СУДНОВИХ ТУРБІННИХ УСТАНОВОК

- Чинники, що впливають на забруднення повітряного

фільтру і проточної частини компресора.

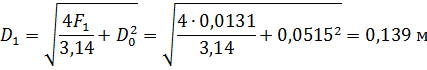

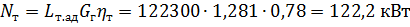

В процесі експлуатації усмоктувальні повітряні фільтри і шумозаглушувач, проточні частини компресора і турбіни, а також поверхні теплообміну ГТН повинні підтримуватися в чистоті. Для цього передбачаються періодичні очищення зазначених елементів ГТН.

Очищати сіткові набивкові фільтри рекомендується бензином, освітлювальним гасом, дизельним паливом, сульфідним розчином, будь-яким іншим маслорастворяющім речовиною, продувати вологою парою і стисненим повітрям.

Очищення секцій фільтра проводиться у ваннах з попереднім замочуванням протягом 30 ... 60 хв. Потім інтенсивними рухами фільтр прополіскують. Дуже хороші результати дає промивання фільтрів в спеціальних мийних машинах (типу пральних). Промитий розчинником фільтр обдувають стисненим повітрям або парою і просушують.

Очищення фільтрів тільки за допомогою продування парою або повітрям з надлишковим тиском 2 ... 3 МПа може рекомендуватися лише в разі їх незначного пухкого забруднення.

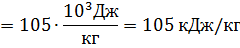

Рисунок 5.1 - Очищення секцій фільтра.

У деяких ГТН, зокрема типу С-045, застосовуються маслоомиваючі усмоктувальні повітряні фільтри «Вокес». Такі фільтри забороняється чистити гасом або дизельним паливом. Їх рекомендується промивати в зазначених заводом-виробником розчинниках або в будь-якому іншому розчиннику з нейтральним вуглеводнем, що містить емульгуючий агент, наприклад нафтової сульфонат . Після обробки розчинником фільтруючий елемент ретельно промивають у прісній воді (краще теплою з температурою 60 ° С) і просушують теплим повітрям. Після закінчення очищення фільтруючі елементи занурюють на 1 хвилину в гель або в масло SAE-30. Приблизно на 8 ... 10 год фільтр залишають в теплому приміщенні для стікання зайвого масла, після чого він готовий до збірці і роботі.

Елементи шумоглушника рекомендується очищати бензином, гасом чи іншою маслорастворяющей рідиною і потім продувати стисненим повітрям з надлишковим тиском 2 ... 3,5 МПа в напрямку, протилежному руху всмоктуваного повітря.

- Безразбірне очищення проточних частин турбокомпресорів в експлуатації.

Ознакою забруднення турбокомпресорів є зниження частоти обертання, падіння тиску наддувочного повітря і підвищення температури випускних газів дизеля при тому ж навантаженні.

Для підтримки чистоти проточних частин турбокомпресорів без розбирання на ходу використовується промивка їх чистою водою, підігрітою до 55…70 C 0, без присадок миючих речовин. Підведення води повинно бути рівномірним по периметру кола, а напрямок вприскування повинен співпадати з напрямом входу потоку на робоче колесо. Подача води на компресор здійснюється перед обертовим апаратом, на турбіну - перед захисною решіткою або сопловим апаратом.

Для отримання кращого розпилювання вода подається під тиском 0,5 МПа .

Перед початком необхідно провести хімічну або механічну очистку проточних частин. Після цього промивку компресора слід проводити через 100 - 150 год. роботи, турбіни - через 250…300 год.

Рисунок 5.2 – Схема промивки турбіни водою:

- клапан; 2 - швидкороз'ємний з'єднувач; 3 - витратомір; 4 - клапан.

Не допускається падіння тиску повітря, що нагнітається під час всієї процедури промивання нижче 0,002 МПа.

1. Дайте попрацювати двигуну при навантаженні 25…30% протягом 10 хвилин, щоб стабілізувалася температура. Підтримуйте цей рівень навантаження протягом всієї процедури промивання.

2. Відкрийте клапан 1, щоб забезпечити вільне протікання.

3. Підключіть водяний шланг до швидко роз’ємного з'єднувачу, як показано на рис.5.2.

4. Відкрийте клапан подачі води 4 перед витратоміром 3 і негайно відрегулюйте витрата води відповідно до наведеної вище таблиці, промивайте 30 секунд. Закінчите промивання, закривши клапан 1.

Необхідно суворо дотримуватися час вприскування і температуру вихлопних газів. Тривалий (що набагато перевершує 30 секунд) потік води може призвести до відмови турбонагнітача. Занадто висока температура вихлопних газів (500С) може викликати неприпустимі температурні навантаження.

5. Дайте попрацювати двигуну 10 хвилин для стабілізації температури.

6. Відкрийте 2-ходовий клапан і промивайте ще 30 секунд.

7. Дайте попрацювати двигуну 10 хвилин для стабілізації температури.

8. Повторіть пункти 6 та 7 ще раз. До цього моменту вода повинна бути впорснути вже три рази.

Після промивання дайте попрацювати двигуну 10 хвилин при навантаженні 25..30% для стабілізації температури.

Промивання компресора виробляється при роботі дизеля на номінальній (експлуатаційної) потужності. Після закінчення упорскування води дизель повинен пропрацювати не менше 1 год. без навантаження для обсушування повітряного тракту.

Проточна частина турбіни промивається при зниженою до 25% номінальної навантаженні. Після закінчення уприскування підвищення навантаження дизеля до повної здійснюється поступово (не менше 10 хв.).

У процесі упорскування води обов'язково здійснюється дренаж мийних відходів з корпусних частин турбокомпресора.

Ефект водопромивкі контролюється за параметрами роботи турбокомпресора. Якщо проточні частини промиті добре, тиск наддуву і частота обертання дизеля зростають, а температура відпрацьованих газів знижується. Крім того, з дренажної трубки до кінця вприскування повинна витікати чиста вода.

Якщо одноразовий уприскування води не дав помітного ефекту, упорскування повторюється з інтервалом не менше 10 хв. Якщо триразовий (підряд) впорскування води не дав позитивного результату, то потрібно механічна або хімічна очистка з розбиранням турбокомпресора.

Періодичність промивки визначається дослідним шляхом, так як забруднення турбокомпресора залежить від багатьох факторів. Слід зазначити, що при використанні легких сортів палива необхідність у промиванні турбінної частини компресора практично не виникає.

ВИСНОВОК

Метою виконання курсової роботи було вибір та перевірочний розрахунок турбокомпресора головного двигуна.

Наведено загальний опис турбокомпресора, конструктивні особливості, опис конструкції та пластини для відведення масла . Розглянуто питання з експлуатації турбонагнітача.

При виконанні розрахунків маючи витрату повітря через компресор і ступінь підвищення тиску вибирається турбокомпресор по полях продуктивності. Вибраний турбокомпресор – ТК-23.

Під час розрахунку відцентрового компресора знайшли, що потужність, що витрачається на привід компресора , напірний ККД , адіабатний ККД компресора .

З розрахунку турбінної частини знайшли геометричні розміри турбіни:

1.1 Діаметр колеса турбіни

1.2 Вхідний діаметр соплового апарату

1.3 Вихідний діаметр соплового апарату

1.4 Втулковий діаметр колеса

1.5 Зовнішній діаметр колеса турбіни на виході

1.6 Кут виходу потоку з соплового апарату

Адіабатний ККД турбіни , внутрішній ККД турбіни ,

ефективний ККД турбіни , потужність на валу турбіни

.

список ЛІТЕРАТУРИ

Гофлин А.П. ,Шилов В.Д. Судовые компрессорные машины. – Л.: Судостроение, 1997. - 227с.

Гречко Н.Ф. Судовые турбинные установки: Справочное пособие.- Одесса: «Феникс»,2005.- 317с.

Байков Б.П. и др. Турбокомпрессоры для наддува дизелей. Справочное пособие. – Л.: Машиностроение, 1975. – 200с.

Двигатели внутреннего сгорания: Теория поршневых и комбинированных двигателей. – М.: Машиностроение. 1983. – 327с.

5. Зайцев В.И., Грицай Л.Л., Моисеев А.А. Судовые паровые и газовые турбины. - М.: Транспорт, 1981. - 312 с.

6. Курзон А.Г. Теория судовых паровых и газовых турбин. - Л.: Судостроение, 1970 - 592 с.

7. Конюков В.Л. Теория турбинной ступени. Конспект лекций. - Керчь: КМТИ, 1998 - 82 с.

8. Конюков В.Л. Проектные расчеты турбонаддувочных агрегатов судовых двигателей внутреннего сгорания. Учебное пособие. - Керчь: КМТИ, 1997 –69с.

9.Слободянюк Л.И., Поляков В.И. Судовые паровые и газовые турбины и их эксплуатация.-Л.: Судостроение,1983.

10. Яблоков Л.Д., Логинов И.Г. Паровые и газовые турбоустановки.-М.: Энергоатомиздат, 1988.

Змн.

Арк.

№ докум.

Підпис

Дата

Арк.

2

ХДМА.6.070104.КР.СТУ.12.00.ПЗ.

Розробив

Дудов В.в.

еревірив

Агєєв М.С.

Т.Контр.

Агєєв М.С.

Н. Контр.

Агєєв М.С.

Затвердив

Букетов А.В.

Розрахунок турбокомпресора суднового двигуна

Літ.

Аркушів

49

ХДМА, гр. 231

Турбокомпресор головного двигуна. Вибір та перевірочний розрахунок турбокомпресора головного двигуна