Термодинамика и кинетика процессов с участием твёрдых фаз

Контрольно-практическая работа

Термодинамика и кинетика процессов с участием твёрдых фаз

Содержание

1. Методы расчёта изменений функций состояния в процессах взаимодействия твёрдых фаз

2. Экспериментальные методы исследования термодинамики реакций с участием твёрдых фаз

3. Механизмы твёрдофазных реакций

3.1. Диффузия в твёрдых фазах

3.2 Методы, позволяющие определить механизм процессов с участием твёрдых фаз

3.3. Теория твёрдофазного взаимодействия

3.4. Твёрдофазные превращения без изменения состава.

3.4.1. Типы и механизмы полиморфных превращений

3.4.2 Характеристика полиморфных превращений

3.4.3. Способы управления фазовыми превращениями без изменения состава фаз

4. Кинетика реакций с участием твёрдых фаз

4.1.Диффузионные модели

4.2 Модели процессов, лимитируемых реакциями на границе раздела фаз

4.3. Модели зародышеобразования

5. Активные прекурсоры

5.1. Степень активности твёрдых фаз и методы её оценки

5.2 Способы активирования твёрдых фаз.

5.3 Влияние состава прекурсора и условий получения на активность синтезируемой фазы

5.4Повышение активности твёрдых фаз методом легирования

5.5. Механохимическое активирование твёрдых фаз

5.6. Практика активации твёрдофазных процессов

Литература

1. Методы расчёта изменений функций состояния в процессах взаимодействия твёрдых фаз

Из курса классической термодинамики известно, что термодинамические уравнения связывают между собой свойства любой равновесной системы, каждое из которых может быть измерено независимыми методами. В частности, при постоянном давлении справедливо соотношение G = H - TS, а принципиальная возможность самопроизвольного протекания (при этих условиях) любого химического процесса, в отсутствии кинетических затруднений, определяется неравенством G < 0. По определению химический потенциал любого компонента системы может быть определён с помощью уравнения:

i = io + RTn i (1) где io – стандартный химический потенциал i-го компонента, i – его активность.

Химический потенциал – термодинамический параметр, характеризующий состояние химического и фазового равновесия в макроскопической системе. Наряду с давлением, температурой и другими параметрами состояния системы, химический потенциал относится к интенсивным величинам, т.к. не зависит от массы системы. Поскольку для избарно-изотермического потенциала системы количество молей компонентов n1,…..,nj (j – число компонентов в системе) является единственным экстенсивным переменным, то справедливо соотношение:

G = kii (i от 1 до j) (2)

где ki – стехиометрический коэффициент перед i-тым компонентом в уравнении протекающего в системе химического процесса. Отсюда следует, что i по определению представляет собой парциальную молярную энергию Гиббса, т.к. для однокомпонентной системы из 4. получаем 1 = G/n1. Тогда возможность протекания любого химического процесса можно оценить, рассчитав G по уравнению:

G = (io) + RTn К – где К константа равновесия, выраженная через активности прекурсоров и продуктов реакции в начальный момент времени, или :

G = (io) = -RTn Кр. - где Кр. константа равновесия, выраженная через активности реагентов в состоянии равновесия.

Термодинамические задачи, возникающие при исследовании процессов с участием твёрдых, можно условно разделить на четыре основных типа: а) возможно ли протекание данного процесса при заданных параметрах состояния; б) какой, из нескольких возможных прекурсоров, более предпочтителен при синтезе фазы заданного состава с точки зрения термодинамики; в) какими должны быть материалы подсыпки и тигля, которые используются при синтезе искомой фазы (спекании керамики, формировании плёнки, текстуры или выращивании монокристалла); г) какова вероятность образования твёрдых растворов между целевым и побочным продуктом реакции или с избытком прекурсора и т.д..

Рассмотрим способы решения указанных задач на нескольких примерах.

Задача 1. Какой из прекурсоров (с термодинамической точки зрения) более предпочтителен при синтезе фазы состава BaTiO3, если предполагается, что он будет взаимодействовать с TiO2 (-форма – рутил) с образованием искомого вещества. Группу возможных прекурсоров составляют: карбонат, оксид, нитрат и оксалат бария.

Решение поставленной задачи можно получить, если для прекурсоров и продуктов реакции известны значения Gо298, Но298 и теплоёмкостей (Ср) в некотором интервале температур. Имея эти данные, можно рассчитать Gо реакции при любой температуре, относящейся к интервалу, в котором известны значения Ср. В свою очередь, зная значения Gо можно вычислить константу равновесия, используя выражение: G = (io) = -RTn Кр. Энтальпию реакции при температуре Т можно определить по уравнению:

НТ = Но + СрdТ (интегрирование в пределах от 0 до Т), (3) где Но - гипотетическая энтальпия реакции при 0оК.

Так как Ср = a + (b)T + (c)T2 + ………, тогда получаем:

НТ = Но + (a)Т + (b)T2 + (c)T3 + ………. . Подставляя это значение НТ в уравнение Гиббса-Гельмгольца: [(G/Т)/(1/Т)]p = Н и, производя интегрирование, получаем:

G = Но - aTnТ - 1/2 (b)T2 - 1/6(c)T3 + ……… + JT (4) где J – константа интегрирования.

По уравнению (4) можно рассчитать изменение изобарного потенциала для реакции, если известны: а) зависимости теплоёмкости всех прекурсоров и продуктов реакции от температуры в интервале от 298оК до требуемой (т.е. известны значения констант a, b и c для всех участников процесса); б) Н реакции для какой либо температуры в указанном интервале (это необходимо для определения значения Но); в) значение G при этой же температуре (для определения значения J).

а) Рассмотрим возможность образования титаната бария в результате процесса: BaСO3 + TiO2 = BaTiO3 + СО2, для этого воспользуемся табличными данными (таб.1).

Исходя из представленных данных, находим:

Gо298 = - 1572,3 - 394,4 + 1137,6 + 888,6 = 59,5 кДж/моль, т.е. равновесие рассматриваемого процесса при стандартных условиях практически полностью смещено в сторону исходных компонентов.

Таблица 1. Данные для расчёта G и константы равновесия процесса

BaСO3 + TiO2 = BaTiO3 + СО2(г.) (Т = 298 – 1100оК)

|

состав фазы

|

значения a, b и c

|

Gо298

кДж/моль

|

Но298

кДж/моль

|

|

|

a

|

b 103

|

c 106

|

|

|

|

BaСO3

|

89,96

|

46,27

|

16,13

|

- 1137,6

|

- 1216,3

|

|

TiO2 (рут.)

|

75,19

|

1,17

|

18,20

|

- 888,6

|

- 943,9

|

|

BaTiO3

|

121,46

|

8,53

|

19,16

|

- 1572,3

|

- 1659,8

|

|

СО2(г.)

|

44,22

|

8,79

|

8,62

|

- 394,4

|

- 393,4

|

Но298 = - 1659,8 - 393,4 + 1216,3 + 943,9 = 107 кДж/моль

a = 121,46 + 44,22 - 89,96 - 75,19 = 0,53

b = 0,00835 + 0,00879 - 0,04627 - 0,00117 = - 0,03

c = (19,16 + 8,62 – 16,13 – 18,20)10-6 = - 6,5510-6

Но = Но298 – 0,53Т - (- 0,03)T2 - (- 6,5510-6)T3 =

= 107000 – 0,53298 + 0,50,0388804 + 6,5510-626,46106 =

= 108231,9 Дж/моль, рассчитаем J, используя значение Но и Т = 298оК

Gо298 = 108231,9 - 0,53298 nТ + 0,50,0388804 + 1/6(6,5510-6)T3 +

+…+ JT = 108231,9 - 0,53298 2,32,474 + 1332,06 + 28,89 + …… + J298,

тогда: J = - 165 и общее уравнение зависимости Gо от температуры для исследуемого процесса имеет вид:

Gо = 108231,9 – 0,53TnТ + 0,015T2 + 1,0910-6T3 + ……… - 165T, тогда: Gо1000К= - 44335,1 Дж/моль или ( - 44,335 кДж/моль), т.е при этой температуре равновесие процесса смещено вправо и можно оценить степень превращения, вычислив константу равновесия при 1000оК:

Gо1000К = - 8,3110002,3gК или - 44335 = - 8,3110002,3gК

gК = 2,32 К = 208,9, т.е. выход продукта реакции, если бы при данной температуре достигалась энергия активации рассматриваемого процесса, был бы выше 99 мол.%.

б) Определим, как изменится, согласно термодинамике, выход BaTiO3, если вместо карбоната бария использовать оксид этого элемента, т.е. рассмотрим процесс: BaO + TiO2 = BaTiO3 ( таблица 4.2). Исходя из представленных в таб.2 данных, получим:

Gо298 = - 1572,3 + 525,1 + 888,6 = - 158,6 кДж/моль, т.е. равновесие рассматриваемого процесса при с.у. смещено в сторону продукта реакции.

Таблица Данные для расчёта G и константы равновесия процесса BaO + TiO2 = BaTiO3 (Т = 298 – 1100оК).

|

состав фазы

|

значения a, b и c

|

Gо298

кДж/моль

|

Но298

кДж/моль

|

|

|

a

|

b 103

|

c 106

|

|

|

|

BaO

|

49,33

|

7,87

|

3,68

|

- 525,1

|

- 550,2

|

|

TiO2 (рут.)

|

75,19

|

1,17

|

18,20

|

- 888,6

|

- 943,9

|

|

BaTiO3

|

121,46

|

8,53

|

19,16

|

- 1572,3

|

- 1659,8

|

Но298 = - 1659,8 + 550,2 + 943,9 = -165,7 кДж/моль

a = 121,46 - 49,33 - 75,19 = - 3,06

b = 0,00835 - 0,00787 - 0,00117 = - 0,00051

c = (19,16 – 3,68 – 18,20)10-6 = - 2,7210-6

Но = Но298 + 3,06Т - (- 0,00051)T2 - (- 2,7210-6)T3 =

= - 165700 + 3,06298 + 0,50,0005188804 + 2,7210-626,46106 =

= - 164741,49 Дж/моль, рассчитаем J, используя значение Но и Т = 298оК

Gо298 = - 164741,49 + 3,06298 nТ + 0,50,0005188804 + 1/6(2,7210-6)T3 +

+…+ JT = - 164741,49 + 3,06298 2,32,474 + 22,64 + 11,99 + …… + J298,

тогда: J = 3,07 и общее уравнение зависимости Gо от температуры для исследуемого процесса имеет вид:

Gо = - 164741,49 + 3,06 TnТ + 0,22510-3T2 + 1,0910-6T3 + ………+ + 3,07T, тогда: Gо1000К= - 139242,49(Дж/моль или ( - 139,242 кДж/моль), т.е при этой температуре равновесие процесса остаётся смещённым вправо, хотя степень превращения при этой температуре меньше, чем при с.у.(см. значение Gо298 рассматриваемого процесса):

Gо1000К = - 8,3110002,3gК или - 139242,49 = - 8,3110002,3gК

gК = 7,28 К = 19285202, т.е. равновесие практически полностью смещено вправо и использование BaO (с термодинамической точки зрения) при синтезе BaTiO3 более предпочтительно, по сравнению с BaСO3.

Очевидно, что при использовании Ba(NO3)2 в качестве прекурсора при высокотемпературном синтезе BaTiO3 (Т 1000оК) выход продукта реакции сравним с процессом BaO + TiO2 = BaTiO3. Это объясняется тем что, несмотря на более низкие значения Gо298 и Но298 образования нитрата бария по сравнению с его оксидом, GоТ этого процесса быстро уменьшается с ростом температуры за счёт увеличения энтропийного фактора:

Ba(NO3)2 + TiO2 = BaTiO3 + NО2(г.) + NO(г.) + O2(г.) , в чём читатель может убедиться, используя данные таблицы 3.

Таблица 3. Данные для расчёта G и константы равновесия процесса Ba(NO3)2 + TiO2 = BaTiO3 + NО2(г.) + NO(г.) + O2(г.) (Т = 298 – 1100оК).

|

состав фазы

|

значения a, b и c

|

Gо298

кДж/моль

|

Но298

кДж/моль

|

|

|

a

|

b 103

|

c 106

|

|

|

|

Ba(NO3)2

|

125,81

|

149,47

|

- 16,79

|

- 797,25

|

- 992,73

|

|

TiO2 (рут.)

|

75,19

|

1,17

|

18,20

|

- 888,6

|

- 943,9

|

|

BaTiO3

|

121,46

|

8,53

|

19,16

|

- 1572,3

|

- 1659,8

|

|

NО2(г.)

|

42,16

|

9,55

|

- 6,99

|

51,6

|

33,5

|

|

NO(г.)

|

29,43

|

3,85

|

- 0,58

|

80,64

|

90,31

|

|

O2(г.)

|

6,09

|

3,25

|

- 1,02

|

0

|

0

|

Как видно из данных таблицы 4, из потенциальных прекурсоров наиболее низкими значениями Gо298 и Но298 обладает BaС2O4. Используя данные этой таблицы и результаты расчёта задачи (а), сравните GоТ процессов:

BaСO3 + TiO2 = BaTiO3 + СО2 и BaС2O4 + TiO2 = BaTiO3 + СО2 + СО при температурах 1000оК. На основании полученных Вами данных, а также результатов приведённых выше расчётов убедитесь в справедливости эмпирического правила, регламентирующего выбор прекурсора с точки зрения термодинамического подхода: из нескольких возможных прекурсоров твёрдофазного процесса с термодинамической точки зрения наиболее предпочтительны фазы, имеющие максимальные значения Gо298 и Но298 образования и принимающие участие в процессах, сопровождающихся значительным ростом энтропии системы.

Как будет показано ниже, термодинамическое обоснование выбора прекурсора является необходимым, но, зачастую, недостаточным при проведении реальных процессов синтеза твёрдых фаз.

Таблица 4. Данные для расчёта G и константы равновесия процесса BaС2O4 + TiO2 = BaTiO3 + СО2(г) + СО(г.) (Т = 298 – 1100оК).

|

состав фазы

|

значения a, b и c

|

Gо298

кДж/моль

|

Но298

кДж/моль

|

|

|

a

|

b 103

|

c 106

|

|

|

|

BaС2O4

|

85,32

|

48,66

|

12,17

|

- 1189,8

|

- 1259,7

|

|

TiO2 (рут.)

|

75,19

|

1,17

|

18,20

|

- 888,6

|

- 943,9

|

|

BaTiO3

|

121,46

|

8,53

|

19,16

|

- 1572,3

|

- 1659,8

|

|

СО2(г.)

|

44,22

|

8,79

|

8,62

|

- 394,4

|

- 393,4

|

|

СО(г.)

|

6,34

|

1,84

|

- 2,8

|

- 137,2

|

- 110,6

|

Задача Можно ли проводить спекание керамики ниобата кальция в кварцевой трубке?

В рассматриваемой системе между фазой CaNb2O6 и фазой, образующей контейнер (SiO2) возможно протекание процесса:

CaNb2O6 + SiO2 = СаSiO3 + Nb2O5

Для ответа на вопрос задачи воспользуемся значениями о фаз ( например при 1500оК), являющихся прекурсорами и продуктами данного процесса:

Gо = оСаSiO3 + оNb2O5 - оSiO2 - оCaNb2O6 = (оСаSiO3 - оSiO2 - оСаО) – (оCaNb2O6 - оNb2O5 - оСаО) = оСаSiO3 - оCaNb2O6, где оСаSiO3 и оCaNb2O6 изменение энергии Гиббса при образовании СаSiO3 и CaNb2O6 из оксидов. Как следует из приведённого уравнения, для получения последнего выражения использован приём, который заключается во введении в расчёт двух новых слагаемых: оСаО и (-оСаО), что позволило свести определение Gо к разности двух величин. Эти величины можно определить экспериментально, а их зависимость от температуры представить в виде уравнения о = Gо = А +ВТ В частности для процессов:

СаО + SiO2 = СаSiO3 (А = - 81,3 кДж/моль, В = 0,0005 кДж/мольКо)

СаО + Nb2O5 = CaNb2O6 (А = -175,7 кДж/моль, В = 0,02259 кДж/мольКо).

Тогда при 1500оК получаем: оСаSiO3 = - 81,3 + 0,00051500 =- 81,3 + 0,75 = = - 80,55 кДж/моль, а оCaNb2O6 = -175,7 + 0,022591500 = -175,7 + 33,88 = = - 141,82 кДж/моль и Gо = - 80,55 + 141,82 = 61,27 кДж/моль, т.е Gо>>0 и равновесие смещено в сторону исходных фаз. Однако Gо – конечная величина и, следовательно, при длительном обжиге прессзаготовки последняя содержит в своём составе некоторое количество продуктов реакции, активность которых можно оценить, используя связь между Кравновесия и Gо реакции: Gо = - RT n СаSiO3 Nb2O5 / CaNb2O6 SiO2 . Так как для исходных компонентов CaNb2O6 SiO2 1, то Gо - RT n СаSiO3 Nb2O5 Подставляя в последнее уравнение значение Gо = 61,27 кДж/моль, находим, что после достижения в системе равновесия при 1500оК, сформировавшаяся из порошка CaNb2O6 керамика, содержит в своём составе примесные фазы, произведение активности которых СаSiO3 Nb2O5 = 0,0073. Полученный результат, в частности, означает, что если в системе содержится Nb2O5 в виде самостоятельной фазы (например, из-за не полностью завершившейся реакции синтеза), то после достижения системой состояния равновесия, активность СаSiO3, входящего в состав твёрдого раствора на основе CaNb2O6, будет составлять 7,310-3. Пригодна ли такая керамика для дальнейшего использования будет зависеть от влияния примеси на значения параметров изделия, для изготовления которого эта керамика предназначена.

Задача 3. При каких условиях взаимодействие Ti2O3 с титаном приведёт к образованию однофазного «TiO»: Ti2O3 + Ti = 3«TiO», если известно, что изменение Gо в Дж/моль для реакции 2«TiO» + О2 = Ti2O3 выражается уравнением : Gо1 = (477920 + 79,96Т), а для процесса Ti + О2 = «TiO» такая зависимость имеет вид: Gо2 = (512050 + 89,2Т)?

Вычтем из второго уравнения первое: Ti + О2 + Ti2O3 = «TiO» + 2«TiO» + + О2, что соответствует рассматриваемому процессу: Ti2O3 + Ti = 3«TiO».

Тогда, Gореакции= Gо2 - Gо1 = 34130 + 9,24Т , т.е Gо>>0 и значения этой величины будут возрастать по мере увеличения температуры системы. Это означает, что фаза «TiO» метастабильна при любых температурах, а повышение температуры системы будет способствовать её диспропорционированию на Ti и Ti2O3.

Задача 4. Определите равновесный состав продуктов реакции между CaWO4 и SrO при Т = 1500оК, если известно, что в этих условиях образуются непрерывные твёрдые растворы состава: Ca1-xSrxO и CaхSr1-хWO4.

Gо обменного процесса: CaWO4 + SrO = SrWO4 + СаО может быть определено из уравнения Gо = оSrWO4 - оCaWO4, где оSrWO4 и оCaWO4 – изменение энергий Гиббса при образовании соответствующих фаз из оксидов. Согласно табличным данным и, используя уравнение:

о = Gо = А +ВТ, находим:

для реакции: CaО + WO3 = CaWO4 о = (- 168,87 + 0,01674Т) кДж/моль

для реакции: SrО + WO3 = SrWO4 о = (- 217,10 + 0,01300Т) кДж/моль

тогда Gо = (- 48,23 – 3,7410-3Т) кДж/моль, а при Т = 1500оК значение Gо = - 53,84 кДж/моль, т.е. равновесие рассматриваемого процесса смещено вправо. С учётом возможности образования в системе неограниченных твёрдых растворов, активность фаз, находящихся в равновесии, будет пропорциональна молярной концентрации этих растворов. Равновесный же состав твёрдых растворов при заданной температуре можно оценить, используя уравнение G = (io) = -RTn Кр. (где Кр. константа равновесия, выраженная через активности реагентов в состоянии равновесия) и условия квазибинарности. Тогда, заменив активности мольными долями (i = Ni), получим: NСаО/NSrО = NSrWO4/NCaWO4 и, учитывая условия квазибинарности, получаем:

Gо = - RT n (NSrWO4 / NCaWO4)2, а так как NCaWO4 + NSrWO4 = 1, то

(NSrWO4 / (1 - NSrWO4))2 = exp(-Gо / RT)

Теперь, подставляя в последнее уравнение значение Gо = - 53,84 кДж/моль, находим: 2,3 g (NSrWO4 / (1 - NSrWO4))2 = 53840/8,311500 = 4,32 и g (NSrWO4 / (1 - NSrWO4))2 =1,88, тогда NSrWO4 / (1 - NSrWO4) = 8,7 и NSrWO4 = =0,897. Следовательно, в системе при Т = 1500оК в равновесии находятся два типа твёрдых растворов CaxSr1-xO и Ca1-х SrхWO4 с х = 0,897, что предопределяется, преимущественно, большей термодинамической стабильностью CaО по сравнению со SrО.

Когда данные, необходимые для выполнения описанных выше расчётов, отсутствуют в литературе их можно экспериментально получить, использую один из представленных ниже методов.

2. Экспериментальные методы исследования термодинамики реакций с участием твёрдых фаз

Ранние методы определения значений G реакций основывались либо на термохимических данных, либо на измерении констант равновесия. Оба этих метода имеют неустранимые недостатки, связанные в первом случае с трудностями определения энтропии процессов, а во втором – с образованием рентгеноаморфных промежуточных фаз и установлением в системах кажущихся или локальных равновесий. В значительной степени устранить эти недостатки удалось после разработки метода, основанного на измерении э.д.с. гальванического элемента, в котором роль электролита выполняет твёрдая ионпроводящая фаза.

Метод электродвижущих сил.

Указанный способ определения значений G реакций, с участием твёрдых фаз, заключается в измерении э.д.с. гальванического элемента, потенциалобразующая реакция которого совпадает (или тесно связана) с исследуемым твёрдофазным процессом. Например, реакцию образование PbTiO3 из оксидов: PbO + TiO2 = PbTiO3 можно провести в гальванической ячейке состоящей из оксидов свинца и титана, а также PbTiO3. При этом в качестве электродов используют свинец, а в качестве электролита – твёрдую фазу, проводящую ионы О2- (например, Ca0,15Zr0,85O1,85 или YxZr1-xO2-0,5x с х от 0,2 до 0,3):

Pb, PbO O2- PbTiO3, TiO2, Pb (где O2-- твёрдый электролит)

O2-

Из схемы следует, что у левого электрода рассматриваемого элемента химический потенциал PbO, выше чем у правого, а химический потенциал свинца в обоих полуэлементах – одинаков. Так как химический потенциал любого вещества равен сумме химических потенциалов составляющих его компонентов, то химический потенциал кислорода (О) для левого электрода О = PbO – Pb, больше, чем для правого. Следовательно для выравнивания О в обеих частях элемента необходим перенос ионов O2- слева направо (показано на схеме стрелкой). Результатом такого переноса является протекание следующих процессов:

(левый электрод) PbO + 2 = Pb + O2-

(правый электрод) Pb + O2- + TiO2 = PbTiO3 + 2

PbO + TiO2 = PbTiO3

Описанная совокупность процессов в гальваническом элементе с замкнутой внешней цепью будет протекать самопроизвольно, а в элементе с разомкнутой внешней цепью им будет препятствовать разность электродных потенциалов, возникающих на границах электрод – электролит. Если приложить к этому элементу внешнее напряжение, равное по значению и противоположное по знаку разности потенциалов электродов, то в системе наступит электрохимическое равновесие, а перенос ионов O2- между электродами станет обратимым. В этих условиях для каждого компонента системы изменение химического потенциала равно нулю: i=io + ziEF = 0 (где F – число Фарадея, Е – э.д.с. элемента, ziEF – электрическая работа связанная с переносом заряда ziF, zi -заряд иона в единицах заряда электрона.

Для рассматриваемого элемента в состоянии электрохимического равновесия Оo + 2EF = 0 или Оo = - 2EF. Так как перенос одного моля ионов кислорода от электрода к электроду сопровождается образованием одного моля продукта реакции из оксидов, получаем:

Gо реакций образования PbTiO3 из оксидов = Оo = - 2EF, тогда:

Ho - TSо = - 2EF или Е = - Ho/2F + TSо/2F

Так как для многих твёрдофазных реакций значения Ho и Sо незначительно зависят от температуры, экспериментально найденная температурная зависимость э.д.с. элемента может быть описана уравнением:

Е = а + bT, тогда Ho = - 2аF, а Sо =2bF

Для рассматриваемого гальванического элемента экспериментально при 900 – 1100оК было установлено, что : Е = 37,5 - 0,027Т (мВ), тогда:

Gо1000К = Ho - 1000Sо = - 2,03 кДж/моль

Ho1000К = - 2аF = - 7,24 кДж/моль

Sо1000К =2bF = - 5,2 Дж/мольоК

Для определения изменения функций состояния в процессе взаимодействия оксидных кристаллических фаз могут быть использованы и твёрдые электролиты не кислородного типа. Например, при расчёте значений Gо реакции: CaO + SiO2 = CaSiO3, может быть использована электрохимическая цепь:

O2, CaO CaF2 CaSiO3, SiO2, O2 (где CaF2- твёрдый электролит)

F-

При О2 = const (над обоими электродами), с учётом (СаО)лев.> (СаО)прав. получаем : (Са)лев.> (Са)прав. и, следовательно, (F )лев.< (F )прав. . Тогда, связанный с градиентом химического потенциала, перенос ионов фтора справа налево приводит к протеканию следующих процессов:

(левый электрод) CaO + 2F- = CaF2 + O2 + 2

(правый электрод) CaF2 + O2 + 2 + SiO2 = CaSiO3 + 2F-

CaO + SiO2 = CaSiO3

Следовательно, Gо рассматриваемой реакции равно (– 2ЕF), где F – число Фарадея, Е – э.д.с. элемента.

В указанном методе успешно применяются и катионпроводящие твёрдые электролиты. Рассмотрим определение Gо следующей реакции.

К2О + Nb2O5 = KNbO3

Так как К2О – фаза, которая не может существовать в кислородной атмосфере, градиент химического потенциала по К+ зададим за счёт использования смеси: KF + NiF2 + Ni. Тогда:

Ni, KF, NiF2 К-Аl2O3 KNbO3, Nb2O5, O2

K+

(левый электрод) 2KF + Ni = NiF2 + К+ + 2

(правый электрод) 2К++ O2 + 2 + Nb2O5 = 2KNbO3

2KF + Ni +O2 + Nb2O5 = NiF2 + 2KNbO3

и Gо суммарного процесса равно (– 2ЕF). На втором этапе воспользуемся табличными значениями Gо реакций:

Ni + F2 = NiF2 (Gо1)

К + F2 = KF (Gо2)

2К +О2 = К2О (Gо3)

тогда: Gо реакции К2О + Nb2O5 = KNbO3 можно определить из соотношения: Gо = – 2ЕF - Gо1 + Gо2 - Gо3.

Таким образом, метод э.д.с. позволяет изучать в обратимых термодинамических цепях термодинамику многих твёрдофазных реакций. Можно отметить, что при исследовании термодинамики интерметаллидов и некоторых фаз внедрения в качестве электролитов успешно используются расплавы и стёкла, что расширяет область применения описанного выше метода.

Метод гетерогенных равновесий (МГР).

Метод гетерогенных равновесий может быть использован при исследовании термодинамики любых процессов с участием твёрдых фаз, в том числе и фаз переменного состава. Он использует экспериментально полученные данные по равновесному давлению газовой фазы, находящейся над конденсированными фазами. Обязательным условием при этом является наличие в такой системе хотя бы одной конденсированной фазы, которая относится к продуктам твёрдофазной реакции. При этом исследуемая газовая фаза может представлять собой индивидуальный компонент или входить как составная часть в газообразную смесь нескольких веществ. Рассмотрим несколько примеров, позволяющих оценить возможности данного метода.

1. Для определения Gо реакции: BaO + PbO2 = BaPbO3 экспериментально определены равновесные давления (Р1 и Р2 ) кислорода в следующих процессах термического разложения оксидных фаз:

BaPbO3 = BaO + Pb3O4 + О2 (Gо1)

PbO2 = Pb3O4 + О2 (Gо2)

……………………………………………………………………..

вычитая первое уравнение из второго получаем: BaO + PbO2 = BaPbO3

тогда Gо = Gо2 - Gо1. Пренебрегая растворимостью Pb3O4 в BaPbO3 и PbO2 и учитывая, что активность индивидуальных твёрдых фаз равна единице, получаем:

Gо1 = - RT n (Po1) и Gо2 = - RT n (Po2).

Опишем методику определения Gо для реакции: 2PbO + Nb2O5 = = Pb2Nb2O7 . Для этого рассмотрим гетерогенные равновесия:

PbO + СО = Pb + СО2 (Gо1)

Pb2Nb2O7 + 2СО = 2Pb + 2СО2 + Nb2O5 (Gо2)

Gо1 = - RT n (РСО2/РСО)1

Gо2 = - RT n (РСО2/РСО)22

Gо = 2Gо1 - Gо2 = RT(n (РСО2/РСО)22 - n (РСО2/РСО)1).

Подставляя в последнее уравнение экспериментально найденные парциальные давления СО и СО2 в газовых фазах, равновесных (PbO + Pb) , и (Pb2Nb2O7 + Pb + + Nb2O5) найдём GоТ Pb2Nb2O7, при её образовании из оксидов.

Термохимические методы .

В связи с низкими значениями НоТ и длительностью большинства твёрдофазных реакций прямое определение их тепловых эффектов в калориметрах, независимо от конструкции последних, проводится очень редко. Обычный путь определения НоТ процессов в этом случае заключается в исследовании термохимических циклов, включающих быстро протекающие реакции, сопровождающиеся значительными тепловыми эффектами.

1. Метод растворения.

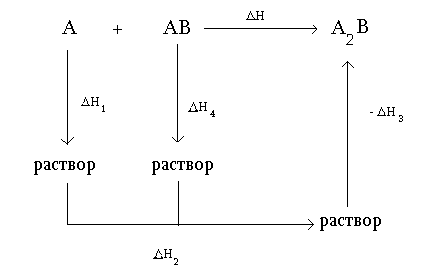

Рассмотрим гипотетический процесс: А + АВ = А2В. Для определения НоТ этого процесса подберём растворитель, в котором с высокой скоростью растворяются все реагенты данной системы. Тогда возможный термохимический цикл будет иметь вид:

Рис 1. Cхема определения НоТ твёрдофазного процесса методом растворения Н1, Н4 и Н3 энтальпии растворения веществ А, АВ и А2В, соответственно Н2 –энтальпия смешения.

Тогда, в соответствии с законом Гесса, получаем:

Но = Н1 + Н2 + Н4 - Н3.

В качестве растворителей могут использоваться растворы кислот, щелочей, органические растворители в случае твёрдых молекулярных веществ, а также ионные расплавы для реакций с участием тугоплавких соединений ионного или ионно-ковалентного типа.

Метод сжигания.

Этот метод основан на непосредственном измерении теплот сгорания простых веществ с образованием прекурсоров и продуктов реакций. Процесс окисления проводят в изолированной системе («калориметрической бомбе»). Например, для определения Но процесса: 2ВаО + TiO2 = Вa2TiO4 необходимо экспериментально определить Но реакций:

2Ва + О2 = 2ВаО (Но1)

Ti + О2 = TiO2 (Но2)

2Ва + Ti + 2О2 = Вa2TiO4 (Но3)

Тогда: Но = Но3 - Но2 - Но1.

Необходимо отметить, что рассматриваемый метод даёт определённую погрешность в связи с дефектностью кристаллических решёток фаз, формирующихся в условиях горения простых веществ, а также возможностью образования в этих условиях аморфных продуктов реакций.

3. Метод окисления или восстановления продукта твёрдофазного взаимодействия.

Рассмотрим использование этого метода на двух примерах:

а) Определить Но реакции: Cu2O + Al2O3 = 2CuAlO

Воспользуемся вариантом, основанном на восстановлении реагентов:

Cu2O + Н2 = 2Cu + Н2О(Г.) (Но1)

2CuAlO2 + Н2 = 2Cu + Н2О(Г.) + Al2O3 (Но2)

Но = Но1 - Но

б) Определить Но реакции: 2SnO + Nb2O5 = Sn2Nb2O7.

Воспользуемся вариантом, основанном на окислении реагентов:

2SnO + О2 = 2SnO2 (Но1)

Sn2Nb2O7 + О2 = 2SnO2 + Nb2O5 (Но2)

Но = Но1 - Но2

Заканчивая обзор калориметрических методов целесообразно напомнить, что достоверность полученных значений Но реакций будет зависеть не только от точности измерения выделяющейся или поглощающейся теплоты в процессе химического взаимодействия, но и от полноты протекания процессов и степени совершенства формирующихся в системах фаз. Помимо учёта этих факторов, способных изменить значения измеряемых величин, последние целесообразно сравнивать с данными для тех же процессов, полученными методами э.д.с. или гетерогенных равновесий.

Оценка изменения энтропии при твёрдофазных процессах.

Оценку SoT процессов, протекающих между твёрдыми фазами, проводят на основе фундаментального соотношения GоТ = НоТ - ТSoT, используя их экспериментально найденные, описанными выше методами, значения GоТ и НоТ.

Другой метод оценки рассматриваемой величины связан с использованием уравнения:

SoT = RT( nKравн./T + nKравн. /T)

Этот метод достаточно прост, но не всегда достаточно точен. В частности, значительные ошибки в определении значений SoT в этом случае могут быть связаны с нестандартностью состояния сосуществующих в системе твёрдых фаз и с взаимной растворимостью прекурсоров и продуктов реакции (в любом сочетании этих компонентов).

Термохимический метод определения SoT, основанный на измерении теплоёмкостей прекурсоров и продуктов реакций в широком интервале температур (вплоть до предельно низких), может быть использован только в случае объектов, для которых справедлива тепловая теорема Нернста, т.е. для кристаллов, приближающихся по свойствам к идеальным. Тогда:

ST = Cp dnT (пределы интегрирования от 0 до Т).

3. Механизмы твёрдофазных реакций

Твёрдофазное взаимодействие, в первом приближении, складывается из двух основных процессов: (а) формирование новой фазы на границе контакта прекурсоров и (б) - перенос вещества к реакционной зоне. Массоперенос в объёме твёрдых фаз осуществляется за счёт диффузии различных видов частиц, а их подвижность предопределяется дефектностью структуры кристалла [11-13], следовательно, тип и концентрация дефектов в системе должны оказывать существенное влияние на механизм и кинетику твёрдофазных превращений.

3.1. Диффузия в твёрдых фазах

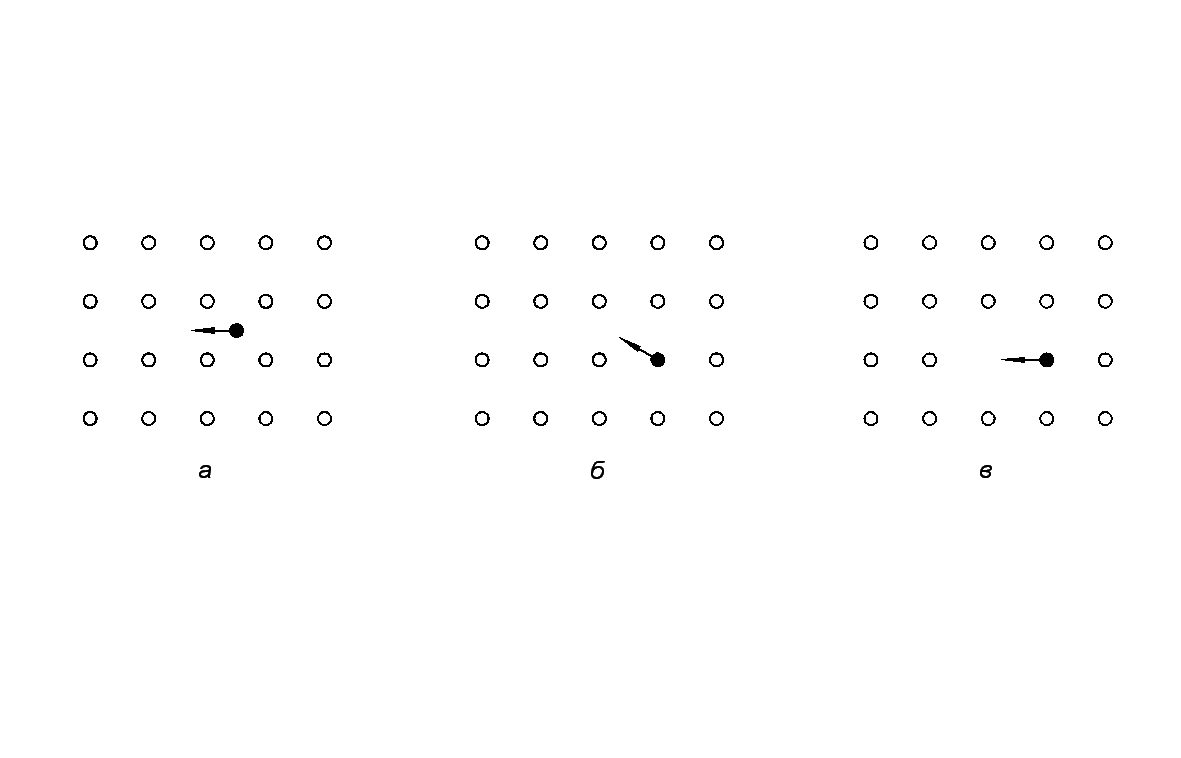

Диффузия частиц в объёме твёрдой фазы может протекать по различным механизмам: вакансионному, междоузельному и эстафетному. Первый механизм заключается в перемещении атомов или ионов из регулярных позиций в соседние вакантные узлы (рис.2в), второй – в переходе частиц из одних междоузельных позиций в другие (рис. 2а), третий – в перемещении частиц из одних регулярных позиций в другие через междоузлия (рис. 2б).

Кроме объёмной диффузии, в кристаллах наблюдается поверхностная диффузия, диффузия по границам зёрен и блоков, а также порам, дислокациям, разломам и т.д.. Число частиц, находящихся на поверхности макрокристалла значительно меньше числа частиц в его объёме, поэтому, в данном случае, доля вещества переносимого за счёт поверхностной диффузии невелика.

Рис. Механизмы диффузии: а) по междоузлиям; б) эстафетный; в) вакансионный.

С уменьшением размеров кристаллов роль поверхностной диффузии резко возрастает, чему способствует рост доли поверхностных частиц в системе и более высокие коэффициенты поверхностной диффузии по сравнению с объёмной. Например, в металлах коэффициент диффузии по границам зёрен при фиксированной температуре выше коэффициента объёмной диффузии на три порядка, а коэффициент поверхностной диффузии превосходит коэффициент объёмной диффузии на шесть порядков. Этим, в частности, объясняется резкое увеличение скорости твёрдофазных реакций при использовании наноразмерных прекурсоров. Высокие значения коэффициентов поверхностной и пограничной диффузии предопределяются строением поверхности кристаллов и границ зёрен, которые, даже в равновесном состоянии, имеют более высокую концентрацию дефектов, чем в объёме кристаллов, а с учётом дислокаций и границ блоков эта разница достигает нескольких порядков.

Процесс диффузии в определённом направлении (например, вдоль оси х) описывается законом Фика:

f = - D dN/dx (5)

где f – поток диффузии (число частиц, проходящих через единицу площади за единицу времени; dN/dx – градиент концентраций в направлении оси х, D – коэффициент диффузии (м2/сек).

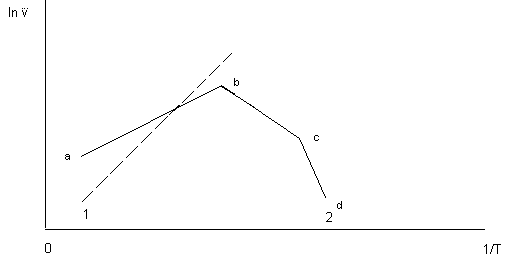

Повышение температуры способствует росту значений D:

D = Dо e H/RT (6)

где H – энергия активации процесса и Dо – константа.

Для изотропной в отношении диффузии системы материальный поток через плоскость (при наличии градиента концентраций) описывается соотношением:

D = l2/c (7)

где - средняя частота колебаний атомов; l – расстояние, которое проходит диффундирующая частица в одном элементарном акте; с – геометрический фактор, характеризующий строение рассматриваемой решётки.

Для диффузии по междоузлиям может быть вычислена по уравнению:

= оg e G/RT (8)

где g – число направлений возможного перемещения частицы; G – свободная энергия перехода 1 моля частиц через потенциальный барьер, разделяющий соседние междоузлия; о можно определить исходя из массы частицы m и её силовой константы смещения при междоузельном переходе:

о = 1/2 К/m (9)

Экспериментально определить коэффициент диффузии для твёрдых тел достаточно трудно. Это связано с тем, что их значения, особенно при низких температурах, малы, т.е. расстояния, на которые перемещаются частицы, например, в течение часа составляют от нескольких десятых до нескольких единиц нанометров. Удовлетворительные результаты даёт метод меченых атомов, использующийся как для исследования диффузии примесных частиц, так и для самодиффузии, а также методы, основанные на анализе газовой фазы и на изменении электрофизических свойств образцов. Проанализируем экспериментальные и расчетные данные для нескольких систем.

Экспериментально установлено, что диффузия атомов водорода, гелия и лития в кристаллах германия и кремния происходит по междоузлиям. Коэффициенты диффузии атомов водорода и гелия определены по изменению состава газовой фазы, разделённой монокристаллической пластиной вырезанной из кристалла кремния или германия.

Диффузию лития можно оценить по изменению электропроводности образца (литий по отношению к основному веществу выступает как донор электронов, т.е. его появление в системе приводит к росту её электропроводности). Вычисленное, с использованием уравнений (6 и 7), значение D для рассматриваемых систем хорошо согласуется с экспериментально найденными значениями данного коэффициента. При этом отмечено, что скорости процессов значительны даже при низких температурах, что хорошо согласуется с качественной теоретической оценкой диффузии, которая происходит по междоузлиям. В частности, D для лития в германии при 500оС составляет величину порядка 106 см2/сек.

Диффузия частиц в твёрдых растворах замещения, как и самодиффузия в этих системах, происходит по вакансионному механизму. Указанным способом диффундируют в кристаллах германия и кремния атомы элементов соседних главных подгрупп: D для таких частиц составляет в кремнии при 1000оС 1013 - 1014см2/сек и 1011 - 1013 см2/сек в германии при 800оС, что на несколько порядков меньше, чем при междоузельной диффузии.

Самодиффузия в галогенидах щелочных металлов также протекает по вакансионному механизму, что позволяет изменять её скорость путём введения определённых примесей, например, двухзарядных катионов (двухзарядный катион замещает два однозарядных, что предопределяет возникновение катионных вакансий) или анионов (вакансии в анионной подрешётке). Увеличение числа вакансий в единице объёма уменьшает расстояние между ними, что равносильно снижению энергии активации процесса диффузии (фактор, предопределяющий рост скорости рассматриваемого процесса). Указанный приём позволяет повысить значения D на несколько порядков, но только в том случае, когда имеет место вакансионный механизм объёмной диффузии.

3.2 Методы, позволяющие определить механизм процессов с участием твёрдых фаз.

1.Метод Трубанда – Вагнера. Направление массопереноса определяют по изменению масс прекурсоров и продуктов реакции. Например, при взаимодействии иодида серебра с иодидом рубидия по схеме:

AgI + 2RbI = Rb2AgI3

При контакте спрессованных таблеток прекурсоров с таблеткой продукта реакции наблюдается изменение масс всех составных частей системы (увеличение массы центральной таблетки, изготовленной из порошка Rb2AgI3 и практически одинаковая убыль массы образцов прекурсоров). Полученный результат свидетельствует, что реакция протекает благодаря встречной и практически эквивалентной диффузии ионов серебра и рубидия через слой продукта.

Метод меченых граничных поверхностей. Идея метода заключается в том, что между реагентами помещается инертная метка (тонкий слой металла), по положению которой по окончании процесса можно судить о его механизме путём оценки направления и скорости миграции частиц определённых сортов. Например, для системы МеО – ЭО2 возможны следующие варианты:

а) метка осталась неподвижной – противодиффузия катионов;

б) метка сместилась в таблетку состоящей из порошка МеО – одностороннее перемещение составных частей реагента МеО;

в) метка сместилась в сторону образца реагента ЭО2 - одностороннее перемещение составных частей данного реагента.

Следует отметить, что метод меченых поверхностей имеет определённые недостатки, связанные, в первую очередь, с экспериментальными трудностями определения истинного местоположения метки и возможностью её смещения за счёт возникновения напряжения роста. К тому же при высоких температурах метка недостаточно инертна по отношению к реагентам и продуктам взаимодействия.

3. Метод свободной поверхности. В данном случае в качестве метки исходной границы раздела фаз используется плоскость одной из таблеток, диаметр которой меньше, чем диаметра таблетки второго реагента. Варианты смещение метки и способы их интерпретации в данном случае такие же, как в предыдущем методе, однако с экспериментальной точки зрения метод свободной поверхности более доступен и не имеет указанных выше недостатков.

4. Метод микрорентгеноспектрального анализа. Образец, представляющий собой трёхслойную систему, состоящую из прекурсоров, разделённых слоем продукта реакции, разрезается в направлении перпендикулярном слоям, шлифуется и образовавшаяся поверхность облучается узким сканирующим электронным пучком. Полученные данные позволяют определить распределение фаз в зоне реакции, установить геометрию фронта реакции, характер и последовательность превращений протекающих в системе в процессе взаимодействия твёрдых фаз.

В последе время установлено, что использование только одного из перечисленных выше методов часто приводит к неверной трактовке механизма взаимодействия. Наиболее достоверные сведения о нём можно получить только при комплексном исследовании, позволяющем одновременно оценивать изменение нескольких характеристик системы, в которой протекает реакция между твёрдыми фазами: фазовый состав, изменение значений функций состояния системы, изменение массы и размеров образцов, их тепло- и электропроводности.

3.3. Теория твёрдофазного взаимодействия

Основные положения термодинамической теории, описывающей реакции между твёрдыми фазами, впервые были сформулированы Вагнером в 1936 году и дополнены Шмальцридом в 1962 году:

1. Скорость реакции между твёрдыми фазами лимитируется скоростью диффузии ионов через слой формирующегося продукта.

Слой продукта реакции является компактным, и содержащиеся в нем неравновесные дефекты (дислокации границы зёрен) не вносят определяющего вклада в подвижность ионов.

3. Реакции на границе фаз протекают значительно быстрее, чем процессы диффузии через слой продукта, и поэтому на границах фаз устанавливается локальное термодинамическое равновесие.

4. Отдельные ионы движутся в реакционном слое независимо друг от друга.

5. В любом поперечном сечении продукта сохраняются условия электронейтральности.

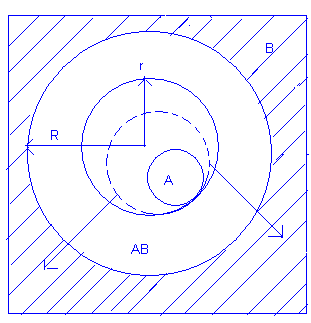

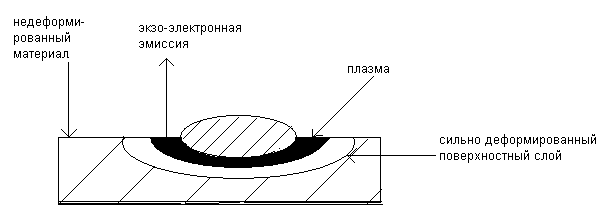

На рисунке 3 показаны типичные схемы массопереноса для реакций АО + В2О3 = АВ2О4.

В первом случае наиболее подвижными в слое продукта являются ионы А2+ и О2- - они переносятся в равных количествах к границе раздела АВ2О4 - В2О3 и взаимодействуют с В2О3 с образованием продукта реакции. Во втором случае к границе АО - АВ2О4 через слой шпинели переносятся ионы В3+ и О2-, где происходит их взаимодействие с АО. В последнем варианте наращивание слоя продукта реакции происходит и со стороны его границы с АО и с противоположной стороны, чему способствует противодиффузия катионов.

А2+

О2-

а

|

АО

2В3+ + 3 О2- + АО = АВ2О4

|

АВ2О4

|

В2О3

|

В3+

О2-

б

|

4АО + 2В3+ = АВ2О4 = 3А2+

|

|

4 В2О3 + 3А2+ = 3 АВ2О4 + 2В3+

|

А2+

В3+

в

Рисунок 3. Возможные механизмы массопереноса в процессе формирования фаз состава АВ2О4

Ещё один механизм образования фаз состава АnВmОz из оксидов (при проведении процесса на воздухе или в кислороде) заключается в перемещении в одном направлении через слой продукта катионов с эквивалентным потоком электронов и одновременным переносом О2 через газовую фазу к границам, разделяющим исходные оксиды и формирующийся продукт реакции. Очевидно, что указанный механизм может быть реализован только при высокой электронной проводимости продукта реакции.

Необходимо помнить, что в любой реальной системе различные механизмы массопереноса действуют одновременно, поэтому изменением параметров состояния можно изменять характер доминирующего в системе механизма. Например, исследование взаимодействия в системе MgO – Fe2O3 показало, что при парциальном давлении О2, равном 105 Па, доминирующим механизмом образования фазы со структурой типа шпинели (MgFe2O4) является противодиффузия катионов в жёсткой кислородной упаковке и скорость процесса предопределяется подвижностью катиона Mg2+, коэффициент диффузии которого имеет наименьшее значение . Образующийся в этих условиях продукт реакции имеет фиксированный состав, а не вступившие в реакцию оксиды не образуют твёрдых растворов с MgFe2O4. При этом выход продукта реакции после обжига смеси исходных оксидов в течении 20 часов при 1500оК не превышает 30%. При понижении парциального давления кислорода в системе на границе Fe2O3 - MgFe2O4 происходит частичное разложение оксида железа (III):

Fe2O3 Fe3O4 + 0,167О2

Fe3O4 имеет структуру, сходную с продуктом реакции, поэтому на границе раздела MgFe2O4 - Fe3O4 формируется нестехиометрический твёрдый раствор. Эта фаза имеет электронную проводимость и высокую концентрацию катионных вакансий, что способствует росту скорости образования продукта реакции за счёт увеличения скорости массопереноса по реакции:

Fe2O3 2Fe3+ + 6 + 1,5О2

При этом энергия активации процесса с уменьшением парциального давления кислорода с 105 до 10-3 Па уменьшается в среднем в 2 – 2,5 раза.

Если реакцию образования MgFe2O4 провести в замкнутой системе с ограниченным объёмом газообразной фазы, то при 1273оК массоперенос лимитируется процессами испарения – конденсации Fe2O3 .

Таким образом, в рассмотренной системе массоперенос одновременно осуществляется по трём различным механизмам, а изменением условий проведения процесса можно подавить или инициировать любой из них. Аналогичные механизмы массопереноса и способы управления ими были обнаружены и для процессов протекающих в системе NiO - Fe2O3: при понижении парциального давления О2 в системе с 105 до 10-3 Па и, следовательно, с ростом концентрации катионных вакансий в продукте реакции, энергия активации снижается с 393 до 185 кДж/моль (при температуре синтеза 1140-1190оК).

Иная картина бала обнаружена в процессе исследования реакций в системе ZnO - Fe2O3:

1. При одинаковых параметрах состояния системы скорость реакции образования ZnFe2O4 оказалась выше у порошкообразных образцов шихты, которые перед обжигом не прессовались (эффект противоположный по сравнению с ранее рассмотренными системами).

Увеличение парциального давления О2 в системе ведет не к снижению, а росту скорости массопереноса в динамических условиях.

3. При проведении взаимодействия в среднем вакууме скорость образования ZnFe2O4 оказалась наименьшей из трёх указанных вариантов условий синтеза данной фазы.

Указанные различия связаны с тем, что в отличии от MgFe2O4 и NiFe2O4 феррит цинка является фазой внедрения, в которой перенос катионов осуществляется по междоузлиям. При этом в динамических условиях во всём исследованном интервале парциальных давлений кислорода доминирующим остаётся механизм односторонней диффузии ионов цинка (а не ионов Fe3+ и электронов с одновременным переносом О2 через газовую фазу). Аналогичные изменения механизмов массопереноса и скорости формирования продукта реакции наблюдаются и в системе LiFeO2 - Fe2O3, в которой продукт реакции также является фазой внедрения, но в данном случае наиболее вероятен механизм противодиффузии ионов лития и железа по междоузлиям.

Изменять энергию активации процессов формирования сложных оксидных фаз можно и путём создания катионных или анионных вакансий в кристаллических решётках прекурсоров. В частности, энергия активации процессов, скорость которых лимитируется зародышеобразованием или реакциями на границе раздела фаз, снижается с увеличением концентрации дефектов в анионной подрешётке прекурсора.

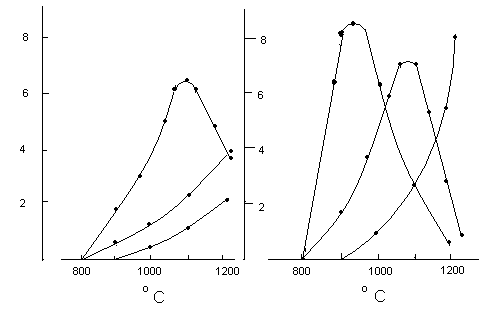

Указанную закономерность можно проследить на примере образования фазы со структурой перовскита, получаемую с использованием в качестве исходного вещества фаз оксида титана с изменяющейся концентрацией анионных вакансий:

TiO2-x + SrCO3 = SrTiO3-x +CO2

Таблица 5. Зависимость энергии активации процесса образования SrTiO3-x в зависимости от дефектности TiO2-x.

|

Х

|

Еак. Кдж/моль

|

|

0,000

|

409,2

|

|

0,005

|

360,2

|

|

0,017

|

301,7

|

|

0,025

|

281,2

|

|

0,030

|

256,0

|

Подводя итог можно сделать вывод, что дефекты нестехиометрии играют предопределяющую роль в выборе системой механизма твёрдофазных реакций. В то же время, этими механизмами можно целенаправленно управлять, если известны механизмы массопереноса и тип разупорядочения продукта реакции. Управлять механизмами реакций можно и за счёт создания прекурсоров, с заданной концентрацией и типом дефектов.

Роль неравновесных дефектов типа дислокаций, микроискажений и свободных поверхностей в формировании продуктов твёрдофазного взаимодействия растёт по мере увеличения дисперсности исходной шихты (т.е. при увеличении размеров реакционной зоны). Если объём реакционной зоны становится соизмеримым с объёмом системы, в которой протекает твёрдофазное взаимодействие, то диффузия уже не будет лимитировать скорость этого взаимодействия, т.е. концентрация дефектов практически не влияет на скорость реакции. Кроме того, при низких температурах роль диффузионных процессов в реакциях между твёрдыми фазами резко снижается (из-за ассоциации вакансий и накопления дислокаций, возникающих в результате исчезновения точечных дефектов) и диффузионный механизм сменяется дислокационным механизмом массопереноса .

Роль неравновесных дефектов прекурсоров на совершенство кристаллической решётки продукта реакции была показана на рисунке 4. Исследование продукта реакции в этом случае показало, что он состоит из двух слоёв: (1) – плотный и совершенный по структуре, примыкающий к монокристаллу АО и (2) – пористый и высоко дефектный по структуре. Различие в формировании слоёв заключается в различных механизмах массопереноса из-за неодинаковой неравновесной дефектности прекурсоров:

слой (1) образуется в процессе противодиффузии ионов, а второй – за счёт односторонней диффузии более подвижного катиона А2+ и электронов с одновременным переносом О2 через газовую фазу.

Особый механизм реакции был обнаружен в системах, образованных из фаз с близкой полярностью связи Э – О. В этом случае реакция начинается с предварительной аморфизации реагентов, которые на втором этапе взаимодействуют между собой с образованием псевдоаморфного продукта реакции. Это предопределяется тем, что энергия самодиффузии в этом случае высока, а протекание реакции через аморфизацию прекурсоров позволяет снизить её в 5-6 раз. Указанный механизм реакции реализуется, например, при образовании BeAl2O4 из оксидов алюминия и бериллия

О2

3А2+ [4А2+

2В3+ [8

Рисунок 4. Механизмы образования АВ2О4 (области 1 и 2) из монокристалла АО и мелкодисперсного В2О3.

Значительны отклонения рассчитанных и экспериментальных данных по скоростям реакций с участием твёрдых фаз могут свидетельствовать об изменении механизма взаимодействия за счёт возникновения жидкой фазы в системе (плавление реагентов или образование лёгкоплавкой эвтектики между продуктом реакции и исходными веществами). Например, реакции между оксидами и галогенидами, реакции присоединения и обмена с участием галогенидов и сульфатов элементов главных подгрупп I и II групп и т.д. автокаталитически ускоряются в момент появления жидких эвтектик, образованных реагентами или реагентами и продуктами реакций. Резкое увеличение скорости процессов в данном случае связано с ростом коэффициентов диффузии частиц при переходе от твёрдых фаз к жидким.

Многостадийными являются механизмы самораспространяющегося высокотемпературного синтеза (СВС), например, в процессе реакции:

PbO2 + WO2 = PbWO4

последовательно происходит:

1). Разложение PbO2 до PbO ( Н > 0)

2). Окисление WO2 до WO3 ( Н<< 0)

3). Перенос PbO на поверхность зёрен WO3 через газовую фазу и по механизму поверхностной диффузии через область контакта зёрен, образование продукта реакции и плавление эвтектики, кристаллизация PbWO4 из эвтектического расплава при температуре выше 1000оК.

Высокая скорость твёрдофазного процесса может наблюдаться и в том случае, когда одна из реагирующих фаз относится к так называемым «суперионникам», например галогениды и сульфиды меди(I) и серебра(I) [33-34], которые даже при низких температурах характеризуются аномально высокой подвижностью катионов. Так в сульфиде серебра коэффициент диффузии ионов серебра при 500оК достигает значения 10-2 см2/ сек., а энергия активации диффузии составляет всего 12 кДж/моль. Поэтому, принимая во внимание, что данная фаза является смешанным электрон-ионным проводником, очевидно, что реакции с её участием не будут лимитироваться скоростью диффузии ионов серебра, даже при низких температурах системы.

3.4. Твёрдофазные превращения без изменения состава.

3.4.1. Типы и механизмы полиморфных превращений.

Простые и сложные вещества фиксированного качественного и количественного состава могут существовать в твёрдом состоянии в виде нескольких модификаций, отличающихся строением кристаллических решёток – такие модификации называются полиморфными. Каждая из них термодинамически стабильна в строго определённом интервале значений параметров состояния системы и способна переходить в другую при изменении этих параметров. Следует отметить, что не все превращения без изменения состава в твёрдых фазах сводятся к полиморфизму. В частности, появление новых качеств у твёрдого вещества (проводимость и сверхпроводимость, магнитные превращения и оптические эффекты) не всегда связано с изменением строения кристаллической решётки.

Рассматривая полиморфные превращения с практической точки зрения. В первую очередь необходимо определить, какова, в данном конкретном случае, скорость процесса и можно ли управлять этой скоростью, тормозя или инициируя превращения, т.е. изменяя энергию активации процесса перехода.

Учитывая структурную родственность участвующих в процессе превращений модификаций, была предложена следующая классификация полиморфных превращений:

1. Превращения, связанные с изменением первичной координации.

Превращения, связанные с изменением вторичной координации.

3. Превращения, обусловленные разупорядочением.

4. Превращения с изменением типа химической связи.

В процессе первого из них расположение ближайших соседей полностью нарушается и создаётся новый тип кристаллической решётки. Это сопровождается значительным изменением внутренней энергии системы, которое, в первую очередь, обусловлено перераспределением сил притяжения и отталкивания между соседними частицами кристаллической решётки. Указанные превращения бывают двух видов: деформационные (с растяжением) и реконструктивные ( с перестройкой структуры).

К деформационным превращениям относится, например, трансформация кубической решётки хлорида цезия с КЧ=8 в структуру типа хлорида натрия с КЧ=6, которая сопровождается вытягиванием решётки в направлении {111}, а также характерный для металлов переход от структуры ОЦК к структуре ГЦК с изменением КЧ от 8 до 1 В обоих случаях процессы характеризуются низкими энергиями активации и, зачастую, протекают с высокой скоростью. Отметим, что структура фаз с более низким КЧ имеет меньшую плотность, более высокие значения энтропии, теплоёмкости и внутренней энергии и, следовательно, является высокотемпературной формой.

При реконструктивном превращении система проходит через целый ряд промежуточных форм, в которых ионы имеют КЧ отличные от значений КЧ в исходной и конечной фазах. Наблюдаемая энергия активации этих превращений (даже с учётом образования промежуточных форм) значительна, что предопределяет их низкую скорость. Стимулировать реконструктивный переход можно за счёт повышения давления в системе. Например, CdTiO3 при с.у. имеет термодинамически стабильную структуру типа ильменита с КЧ каждого из катионов равное 6, а при давлении 25108 Па и 773оК у этого вещества наблюдается переход с образованием фазы со структурой перовскита (КЧCd2+ = 12, КЧ иона титана не изменяется). Аналогично, SiO2 при с.у. имеет кристаллическую решётку с КЧ у катиона равное 4 (кварц), которая при р=130108 Па и Т=1473оК трансформируется в кристаллическую решётку типа рутила с КЧ катиона равное 6.

Превращения, связанные с изменением вторичной координации не предусматривают изменения в расположении ближайших соседей, структурный переход осуществляется путём перемещения – небольшого сдвига частиц без нарушения связи, т.е. контакта с исходными соседями. Примером такого изменения структуры может быть переход - кварца в - кварц. В этом случае, из-за отсутствия энергетического барьера, связанного, зачастую, с образованием промежуточных форм, превращение протекает с высокой скоростью и лимитируется только скоростью передачи тепловой энергии, т.е. теплопроводностью образца.

Процесс разупорядочения (третий вариант полиморфного превращения) может быть ориентационным или позиционным. В первом случае он осуществляется путём изменения ориентации определённых атомных групп относительно друг друга, например путём вращения. Ориентационное разупорядочение возможно в молекулярных (СН4), атомных (металлы) и ионных кристаллах (галогениды аммония, некоторые виды шпинелей, с ионами меди (II) марганца (III) в своём составе, в оксидных ферромагнитных материалах, переходящих в парамагнитное состояние путём изменения ориентации атомных магнитных моментов и т.д.). Позиционное разупорядочение реализуется путем перераспределения частиц между узлами кристаллической решётки, в то время как позиционное упорядочение приводит к образованию сверхструктур различного типа. Например, позиционное упорядочение вакансий и ионов Fe3+ в октаэдрической подрешётке -Fe2O3 способствует формированию тетрагональной решётки Fe3+[ Fe3+5/3V1/3] c соотношением осей с/а=3 (упорядочение типа 1:5). Превращения в твёрдых фазах, связанные с ориентационным разупорядочением протекают с высокой скоростью в отличие от процессов позиционного разупорядочения или упорядочения, т.к. последние осуществляются за счёт диффузии ионов (атомов) и вакансий.

Превращения, сопровождающиеся разрушением одних и образованием других химических связей выделены в самостоятельную группу т.к. они сопровождаются не только кристаллографическими изменениями фазы, но и изменением состояния её электронной системы. Например, превращение алмаза (ковалентная неполярная двухцентровая связь) в графит с межслоевой многоцентровой делокализованной связью, а также металлической модификации олова в полупроводниковую фору со структурой алмаза. Большинство превращений данного типа имеют высокие энергии активации и, следовательно, протекают с низкой скоростью.

Согласно теоретическим расчётам и экспериментальным данным было показано [35], что «фазовое превращение на поверхности твёрдого тела протекает в направлении образования новой кристаллической решётки, находящейся в ориентационном и размерном соответствии с кристаллической решёткой исходной поверхности». Указанное положение справедливо только в том случае, когда энергия деформации двухмерной решётки новой фазы (Е) меньше работы образования её трёхмерного зародыша (А), т.е. если Е<А. В противном случае, когда Е>А, характер протекающего процесса не зависит от структуры исходной фазы.

3.4.2 Характеристика полиморфных превращений

Наиболее общим вариантом классификации фазовых переходов можно считать классификацию, основанную на анализе характера изменения термодинамических функций системы в точке превращения . Согласно этим взглядам, у переходов первого рода энергия Гиббса, как функция параметров (P,V,T) непрерывна, тогда как её первые производные, претерпевают разрыв:

(G/T)P = - S ; (G/P)T = V ; [(G/T)/(1/T)]P = H

т.е. значения энтропии, энтальпии и объём системы изменяются скачком. К превращениям этого типа относятся процессы сопровождающиеся разрывом связей, изменением координации частиц и т.д., т.е. характеризующиеся значительной степенью преобразования, как кристаллической структуры, так и электронной подсистемы.

Переход второго порядка характеризуется непрерывным изменением не только энергии Гиббса, но и её первых производных, тогда как значения вторых производных при температуре фазового перехода изменяются скачком. Следовательно, в этом случае наблюдается непрерывное изменение энтропии, энтальпии и объёма системы, а скачкообразно меняются только

значения её теплоёмкости, сжимаемости и коэффициента термического расширения. Примерами переходов второго рода могут служить процессы упорядочения и разупорядочения сплавов, появление ферро-, антиферромагнетизма, сегнетоэлектрических свойств, сверхпроводимости и т.д.. Аналогичным образом определяются переходы третьего и более высоких порядков, однако они сопровождаются небольшими изменениями в системе и поэтому их обнаружение связано со значительными экспериментальными трудностями.

Независимо от характера структурных изменений при фазовых переходах все они могут быть разделены на энантиотропные и монотропные. Первый тип характеризует обратимые переходы между кристаллическими фазами одинакового качественного и количественного состава, а второй – необратимые переходы метастабильной (при любых параметрах состояния системы) фазы в термодинамически стабильную. Примером монотропных переходов является превращение -форм оксидов алюминия, железа (III), хрома (III) и т.д. в стабильные -модификации со структурой корунда. В связи с метастабильностью -форм при любых параметрах состояния системы (также как и для метастабильных форм иного состава), на равновесных диаграммах состояния отсутствуют области отвечающие этим фазам. Необходимо отметить, что температура монотропных превращений не является константой при выбранных параметрах состояния системы и зависит от способа получения метастабильной фазы.

Особую группу составляют превращения, которые осуществляются путём сдвига одной или нескольких плоскостей на расстояние меньше межатомного (межионного) – мартенситовы превращения. В связи с низким значением энергии активации такого процесса предотвратить его методом закалки невозможно, т.е. не удается кинетически стабилизировать высокотемпературную модификацию.

3.4.3. Способы управления фазовыми превращениями без изменения состава фаз.

Одной из задач, стоящих перед современным материаловедением, является определение способов, с помощью которых можно было бы управлять скоростью и механизмом полиморфных превращений. В настоящее время известно, что достижение поставленной цели возможно как путем изменения параметров состояния системы (температуры, давления), так и за счёт введение в систему нетепловых форм энергии - облучение, механическое (в том числе ударное) воздействие, а также введением в исходные фазы примесей.

1. Влияние температуры и скорости её изменения в системе на полиморфные превращения сводиться к методике стабилизации высокотемпературных форм и появлению в ряде случаев новых метастабильных состояний системы, которые можно рассматривать как активные комплексы, облегчающие или затрудняющие протекание фазового перехода с кинетической точки зрения. Если энергия активации процесса превращения достаточно высока (реконструктивный переход, позиционное упорядочение, изменение характера химической связи), высокотемпературное состояние достаточно легко фиксируется методом закалки,. В противном случае, как отмечалось выше, метод закалки не эффективен (мартенситовое превращение, ориентационное упорядочение).

При медленном снижении температуры системы последовательность формирования фаз диктует не термодинамический, а кинетический фактор: на первом этапе в системе кристаллизуется фаза, энергия активации зародышей которой минимальна. Последующее развитие событий уже будет предопределяться кинетикой превращения указанной фазы в термодинамически более стабильные, вплоть до образования фазы с наименьшим значением энергии Гиббса – указанная последовательность превращений носит название ступенчатых переходов Оствальда. Анализируя данную последовательность необходимо учитывать, что скорость твёрдофазных реакций, имеющих диффузионный механизм, резко уменьшается при понижении температуры системы, делая невозможным достижение равновесного состояния. Это свидетельствует о том, что термодинамически стабильные модификации невозможно будет получить из первоначально образовавшихся в системе фаз в том случае, когда указанные превращения будут иметь высокие активационные барьеры. Если же энергия активации указанных переходов низка, то в системе при высоких температурах быстро наступает состояние равновесия, которое, например, характеризует степень совершенства структуры при позиционном упорядочении. Снижение температуры системы потребует всё большего увеличения времени изотермической выдержки для достижения в системе равновесия и, наконец, при индивидуальной для каждой системы температуре, подвижность частиц в системе станет настолько низкой, что можно будет говорить об образовании «замороженного» состояния – состояния равновесного при какой-то высокой температуре То и сохранившегося при с.у. за счёт кинетических затруднений.

Таким образом, достигаемое реально при медленном охлаждении образцов распределение частиц в кристаллических решётках отвечает некоторой эффективной температуре, ниже которой подвижность ионов (атомов) и дефектов очень мала, но величина этой подвижности отлична от нуля. Поэтому в системе, во времени, продолжаются изменения, связанные с её попыткой достичь состояния равновесия. Скорость указанных процессов резко увеличивается под влиянием, как тепловых, так и нетепловых форм вводимой в систему энергии (термоциклирование, магнитные и электрические поля и т.д.). Указанные изменения в образцах ведут к изменению их механических и электрофизических свойств и называются старением.

Изменение давления в системе в процессе твёрдофазного превращения оказывает кинетический и термодинамический эффект: рост давления в равновесных условиях смещает температуру полиморфного превращения в соответствии с уравнением Клаузиуса – Клайперона:

Т = (TV/H)Р

где V – разность молярных объёмов равновесных кристаллических модификаций, H – изменение энтальпии при фазовом переходе.

Из уравнения видно, что знак изменения температуры, при которой одна модификация превращается в другую, определяется знаками V и H. Так как, в большинстве случаев, молярный объём высокотемпературной фазы больше молярного объёма низкотемпературной фазы, а H перехода -формы в - форму всегда больше нуля, увеличение Р в равновесных условиях будет увеличивать температуру фазового превращения.

Одновременно рост давления способствует аннигиляции дефектов типа вакансий, внедрённых частиц, дислокаций и межкристаллитных границ, что резко снижает скорость процессов, предопределяющихся диффузией. Это подавляет образование зародышей новой фазы в объёме исходной и может полностью исключить возможность фазового перехода.

3. Введение примесей в кристалл с низкой дефектностью способствует образованию зародышей новой фазы. Это снижает энергию активации фазового превращения, т.е. в присутствии примесей способность системы сохранять метастабильное состояние снижается. Если же примесь вводится в кристалл, характеризующийся высокой концентрацией дефектов, то наблюдается эффект, противоположный описанному. Например, добавление к металлическому олову серебра, свинца, висмута и ряда других металлов в микроколичествах предотвращает его переход в -форму при температурах ниже 286оК. Если же ввести в эти сплавы дополнительно медь, марганец, цинк или алюминий, то фазовый переход при указанных температурах будет протекать с высокой скоростью. Аналогично для монотропных переходов: оксиды марганца, кобальта и никеля стабилизируют -форму оксида железа (III), а оксид хрома (III) её дестабилизирует.

4. Кинетика реакций с участием твёрдых фаз

При планировании любого химического эксперимента, в том числе синтеза вещества с использованием метода твёрдофазных реакций, предварительно необходимо получить ответ на две группы вопросов:

а) возможно ли и при каких параметрах состояния системы самопроизвольное превращение выбранных исходных веществ в искомый продукт реакции – ответ на эти вопросы могут дать термодинамические расчёты;

б) при каких условиях скорость взаимодействия будет настолько большой, чтобы процесс имел бы практическое значение, и каков выход продукта реакции при этих условиях – ответы на эти вопросы даёт химическая кинетика и теория равновесных состояний.

При получении положительного ответа на первую группу вопросов на втором этапе необходимо выявить факторы влияющие на скорость и полноту рассматриваемого взаимодействия и оптимизировать условия синтеза целевого продукта таким образом, чтобы процесс завершался за заданный период времени и характеризовался бы заданной степенью превращения.

К сожалению, классическая теория, описывающая скорость химических реакций, детально разработана только для гомогенных процессов, что не позволяет без глубокой коррекции использовать её выводы для описания взаимодействия между твёрдыми фазами. Тем не менее, она все же может служить отправной точкой для понимания факторов, определяющих скорость твёрдофазных реакций, характерной особенностью которых является локализация реакционной зоны на поверхности раздела фаз. При этом общая поверхность и толщина реакционной зоны могут быть различны и зависят как от природы реагентов, так и от условий осуществления процесса. Так, например, взаимное растворение реагентов способствует увеличению ширины реакционной зоны, а изменение степени дисперсности прекурсоров и степени их смешения может изменить её площадь на несколько порядков. Однако, несмотря на указанные особенности, основные понятия классической кинетики, такие как энергия активации, лимитирующая стадия, порядок реакции и т.д. при описании данных гетерогенных реакций сохраняются, хотя их интерпретация несколько меняется в соответствии со спецификой механизмов взаимодействия.

Несмотря на разнообразие процессов с участием твёрдых фаз, большинство из них представляют собой совокупность последовательно протекающих стадий:

а) «покрывание» одного из реагентов другим – более летучим или легкоплавким;

б) активирование реагентов за счёт адсорбции и образования поверхностных промежуточных форм;

в) дезактивация поверхности;

г) активирование реагентов путём объёмной диффузии;

д) образование первоначально аморфного, а затем и кристаллического продукта реакции;

е) отжиг дефектов кристаллической решётки продукта .

Следует учитывать, что на различных этапах взаимодействия лимитировать процесс в целом могут его различные стадии. Так, например, при синтезе титанатов, цирконатов, ниобатов свинца с использованием в качестве прекурсоров высокодисперсных порошков соответствующих оксидов, на первом этапе происходит «покрывание» поверхности частиц оксидов d-элементов низкоплавким и легколетучим оксидом свинца (II). В связи с этим, на начальных этапах синтеза взаимодействие в целом лимитируется стадией (д) – т.е. процессом формирования продукта реакции в местах контакта реагентов. По мере образования непрерывного слоя продукта реакции взаимодействие постепенно переходит в диффузионный режим и лимитируется скоростью диффузии ионов свинца и кислорода через слой продукта .

Для количественной характеристики твёрдофазных процессов применяют различные величины, одной из которых является степень превращения i:

i = Ni/Ni (исх)

где Ni и Ni (исх) – число молей i-того реагента к моменту времени и до реакции.

Следует отметить, что i в отличие от концентрации не является параметром состояния системы т.к. одна и та же степень превращения может быть реализована в различных системах одинакового исходного состава, отличающиеся структурой реакционной зоны, а следовательно составом и структурой промежуточных форм, а также количеством, составом и структурой продуктов параллельных реакций.

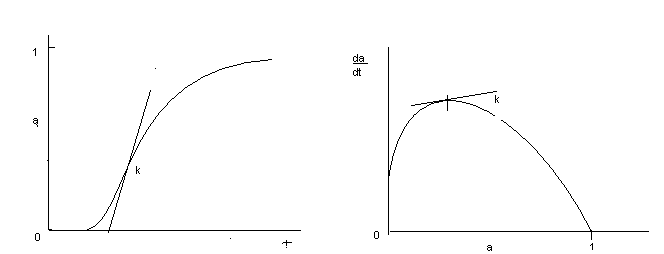

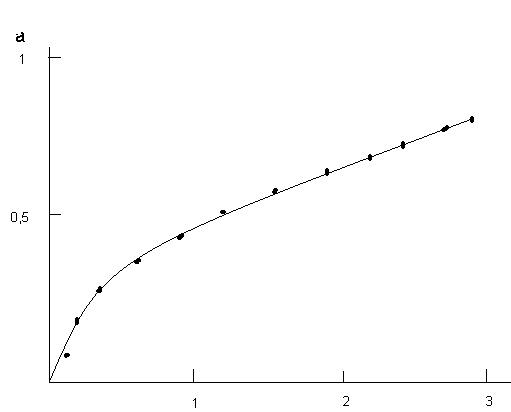

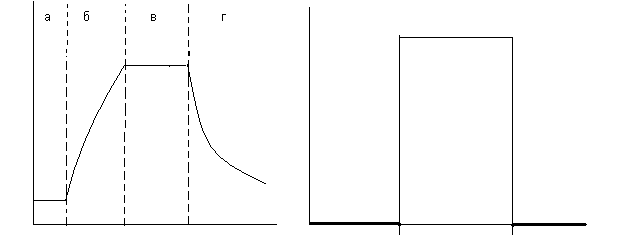

Сложный многостадийный характер процессов с участием твёрдых фаз отражается на форме кривых описывающих функции i = f() и / = f() (рис.5.).

Как видно из представленных данных, на начальных стадиях твёрдофазных реакций их скорость близка к нулю (индукционный период). На следующем этапе происходит резкое увеличение скорости процессов вплоть до достижения максимума (k) после чего значения скорости падают до нуля. В связи с этим зависимость i = f() изображается в виде сигмовидной кривой.

Рис.5. Кинетические кривые: степень твёрдофазного превращения как функция времени i = f() (справа) и скорость твёрдофазного превращения как функция степени превращения / = f() (слева).

Индукционный период можно рассматривать как время необходимое для формирования реакционной зоны. В этот период в системе происходят изменения на макро и микро уровне, предшествующие началу формирования в системе продукта реакции (переориентация частиц порошков за счёт сглаживания их поверхности, испарение и конденсация летучих компонентов, искажение кристаллических решёток исходных фаз, диффузия частиц вдоль поверхности и дислокаций, образование промежуточных поверхностных фаз и т.д.). Этап быстрого роста скорости реакций зачастую связан с образованием и ростом ядер конечного продукта в реакционной зоне. В ряде случаев этот процесс может быть более сложным и включать взаимное растворение реагентов с последующим распадом твёрдого раствора, приводящим к образованию зародышей продукта реакции. Снижение скорости реакции после достижения максимума объясняется образованием сплошного слоя продукта взаимодействия за счёт столкновения растущих зародышей . Необходимо отметить, что при использовании активных прекурсоров форма кривой, выражающей зависимость i = f() может не содержать участка, отражающего индукционный период взаимодействия.

Интерпретация большинства кинетических данных для гетерогенных процессов, в большинстве случаев, базируется на двух важнейших положениях химической кинетики связанных с понятиями «энергия активации» и «лимитирующая стадия процесса». Первое из них заключается в том, что любая из стадий химического взаимодействия осуществляется с участием небольшого числа частиц (максимум трёх) и этот процесс сопровождается образованием переходного состояния («активного комплекса»), характеризующегося более высокой энергией по сравнению со средней энергией системы. При этом из всех возможных параллельных путей реакции один, имеющий наименьший энергетический барьер, будет предопределять состав и строение продуктов реакции при минимальных температурах процесса (не обязательно стабильных термодинамически при заданных параметрах состояния рассматриваемой системы). Теория активных комплексов даёт в общем виде уравнение, описывающее скорость реакции и предлагает модель, с помощью которой можно проводить полуэмпирические расчёты для простейших процессов. Другое положение заключается в том, что суммарная скорость сложного процесса, состоящего из ряда последовательных стадий, предопределяется наиболее медленной из них. В соответствии с представлениями о переходном состоянии константа скорости (kс ) процесса может быть выражена в виде зависимости:

kс = kT/h exp( -H/RT) expS/R

где k – постоянная Больцмана, h – постоянная Планка, H и S- энтальпия и энтропия активации, соответственно.

Необходимо отметить, что при последовательной схеме течения реакции равновесие достигается во всех стадиях, предшествующих лимитирующей, тогда как для достижения равновесия у последующих стадий необходимо использования специальных технологических приёмов (изотермический отжиг образцов, введение добавок снижающих энергию активации указанных стадий, изменение состава и давления газовой фазы т. д.)

Как отмечалось выше, рассматриваемые процессы протекают в пределах межфазных границ и представляют собой совокупность нескольких стадий заключающихся в переносе реагирующих частиц к реакционной зоне и формированию в ней продукта реакции. Зачастую эта серия стадий имеет относительно простую кинетику, если фактическая максимальная скорость одной из стадий намного меньше, чем фактическая максимальная скорость любой из остальных стадий. В этом случае реализуются только три возможных типа реакций: реакции, контролируемые: а) скоростью переноса, б) скоростью взаимодействия диффундирующих частиц на границе раздела фаз и в) скоростью образования или роста зародышей.

4.1.Диффузионные модели

Как показали проведённые исследования, кинетика большинства процессов с участием конденсированных фаз определяется скоростью переноса частиц к зоне реакции. Наиболее изученными являются, например, реакции окисления металлов кислородом, скорость которых лимитируется переносом и подчиняется параболическому закону. Если предположить, что на поверхности металла образуется непрерывная плёнка, то скорость реакции будет предопределяться скоростью диффузии кислорода (атомарного или молекулярного в зависимости от структуры и состава оксида). Это связано с тем, что скорость диффузии атомов большинства металлов через слой продукта реакции на несколько порядков меньше, чем у кислорода – т.е. наращивание слоя оксида в процессе окисления металла происходит на границе раздела металл – оксид. Очевидно, что с ростом толщины оксидной плёнки (из-за увеличения длины пробега) суммарная скорость переноса кислорода уменьшается. Одним из возможных способов оценки скорости рассматриваемой реакции является зависимость изменения массы образцов во времени. Тогда, обозначив скорость переноса Vп г/см2 сек получим:

Vп = dz/d = D (c/x)

где z – изменение массы образца, – время, D – коэффициент диффузии частиц, лимитирующих процесс в направлении перпендикулярном плёнке оксида, с – молярная (поверхностная) концентрация диффундирующих частиц, x – толщина оксидной плёнки.

Или, исходя из предположения о существовании локальных термодинамических равновесий с учётом граничного условия (х = 0 при = 0), получим:

x2 = kp

где kp – константа скорости параболического роста продукта.

Для того чтобы найденные уравнения могли бы быть применены для описания процессов между порошками твёрдых фаз Яндер вводит ряд ограничений для процессов, протекающих по схеме nA + mB = AnBm:

1. Компонент А представляет собой совокупность одинаковых микрочастиц с начальным радиусом r0.

Компонент В обладает высокой поверхностной диффузией, за счёт чего на поверхности частиц А быстро образуется непрерывный слой продукта реакции.

3. Взаимодействие лимитируется односторонней диффузией компонента В через слой продукта к компоненту А.

4. Продукт реакции не образует твёрдых растворов с прекурсорами.

5. Отношение объёма продукта реакции к объёму прекурсоров 1.

6. D, транспортируемых частиц, не изменяется во времени, а активность реагентов на границе реакционной зоны остаётся постоянной.

7. Толщина слоя продукта изменяется во времени по параболическому закону.

При выполнении указанных условий с учётом соотношения x = r0 (1 - 3 1- ), функция i = f(), описывающая изменение степени превращения () от времени принимает вид:

F1() = (1 - 3 1- )2 = kя (где kя – константа Яндера).

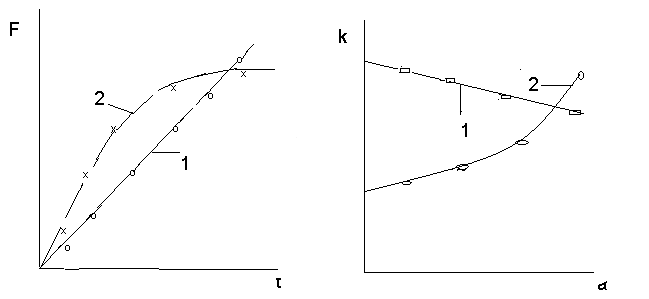

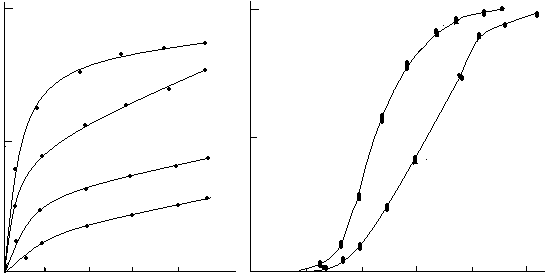

Применимость любого кинетического уравнения к исследуемому процессу проверяется одним из графических методов. Для этого экспериментально полученные данные (степень превращения) обрабатываются в координатах F1() – или kя – (рис.6).

Рис.6 Графические способы проверки экспериментальных данных (степень превращения) на соответствие модели Яндера.

1 – уравнение Яндера применимо; 2 – уравнение Яндера неприменимо

Проверка соответствия экспериментальных данных величинам , рассчитанных по уравнению Яндера, позволило установить, что хорошее согласование экспериментальных и вычисленных величин наблюдается только на начальных стадиях процесса синтеза ( < 0,4), что связано с формированием слоя продукта реакции и постепенным уменьшением площади поверхности, перпендикулярной диффузионному потоку. В связи с этим Гинстлинг и Броунштейн отказались от положения о параболическом законе роста слоя продукта, оставив представление об односторонней диффузии компонента В и показали, что в этом случае функция i = f() имеет вид:

F2 () = 1 - – (1 – ) = kГБ