Применение технологии вакуумной сушки поверхности холоднокатаной полосы для очистки от смазочно-охлаждающих жидкостей в условиях стана 2500 ЛПЦ-5 ОАО «ММК»

РЕФЕРАТ

Дипломный проект включает в себя 6 разделов, пояснительная записка содержит 92 страницы, включая 20 таблиц и 16 рисунков.

Темой дипломного проекта является: «Применение технологии вакуумной сушки поверхности холоднокатаной полосы для очистки от смазочно-охлаждающих жидкостей в условиях стана 2500 ЛПЦ-5 ОАО «ММК».

С целью разработки эффективной технологии производства и повышения качества прокатываемого металла в условиях ЛПЦ-5 в дипломном проекте проведен анализ действующей технологии производства, отдельно рассмотрены некоторые, интересующие нас технологические операции, предложено их совершенствование, посредством замены прокатной эмульсии. После модернизации технологии производства ожидается снижение дефектов «пятна эмульсии», «царапина», «порез».

В дипломном проекте произведен анализ опасных и вредных производственных факторов, предложены конкретные инженерные решения, направленные на обеспечение безопасности труда и охрану окружающей среды.

При анализе технико-экономических показателей производства был выполнен расчет прибыли и рентабельности, производственная программа предприятия, количество рабочего и руководящего персонала. Внедрение мероприятий по предложенной в проекте методике принесет снижение себестоимости продукции за счет сокращения затрат на обслуживание и энергозатрат, а также увеличение выхода годного за счет сокращения дефектов поверхности холоднокатаного листа.

СОДЕРЖАНИЕ

|

[0.1] РЕФЕРАТ

[0.2] ВВЕДЕНИЕ

[0.3] 1 АНАЛИЗ СУЩЕСТВУЮЩЕЙ ТЕХНОЛОГИИ ПРОИЗВОДСТВА

[0.4] ХОЛОДНОКАТАНОЙ СТАЛИ НА СТАНЕ 2500 ЛПЦ-5 ОАО «ММК»

[0.5] 1.1 Краткая характеристика ЛПЦ-5

[0.6] 1.2 Сортамент выпускаемой продукции цеха

[0.7] 1.3 Анализ технологии производства холоднокатаного листа

[0.8] 1.3.1 Удаление окалины

[0.9] 1.3.2 Холодная прокатка

[0.10] 1.3.3 Отделка полосы

[0.11] Выводы по главе

[0.12] 2 АНАЛИЗ И МЕТОДЫ РЕШЕНИЯ ПРОБЛЕМЫ ОБЕСПЕЧЕНИЯ КАЧЕТСВА ПОВЕРХНОСТИ ХОЛОДНОКАТАНОГО ПРОКАТА НА СТАНЕ 2500 ОАО «ММК»

[0.13] 2.1Анализ дефектов холоднокатаного проката на стане 2500

[0.14] 2.2 Применение технологических смазок и охлаждающих жидкостей при холодной прокатке

[0.15] 2.3 Методы решения проблемы очистки поверхности от СОЖ

[0.16] 2.4Совершенствование технологического процесса производства широкого листа на стане 2500 холодной прокатки

[0.17] 2.4.1 Преимущества системы«VacuRoll»

[0.18] 2.4.2 Устройство и принцип работы

[0.19] 2.4.3 Технические характеристики системы «VacuRoll»

[0.20] Выводы по главе

[0.21] 3. АВТОМАТИЗАЦИЯ

[0.22] 3.1 Функции и структура АСУ ТП стана 2500

[0.23] 3.2 Управление эмульсией

[0.24] Выводы по главе

[0.25] 4. БЕЗОПАСНОСТЬ И ЭКОЛОГИЧНОСТЬ

[0.26] 4.1Анализ условий труда в ЛПЦ–5

[0.27] 4.1.1 Освещенность

[0.28] 4.1.2 Производственный шум

[0.29] 4.1.3 Производственные вибрации

[0.30] 4.2. Обеспечение безопасности труда

[0.31] 4.2.1 Безопасность оборудования

[0.32] 4.2.2 Электробезопасность

[0.33] 4.3 Охрана окружающей среды

[0.34] 4.3.1 Охрана водного бассейна

[0.35] 4.3.2 Система очистки смазочно-охлаждающей жидкости

[0.36] 4.3.2 Охрана атмосферы

[0.37] 4.3.3. Твердые отходы.

[0.38] 4.4 Чрезвычайные ситуации

[0.39] 4.4.1. Пожарная безопасность

[0.40] 4.4.2 Взрывобезопасность

[0.41] 4.4.3.Ликвидация возможных аварий в системе промышленного водоснабжения

[0.42]

Выводы по главе

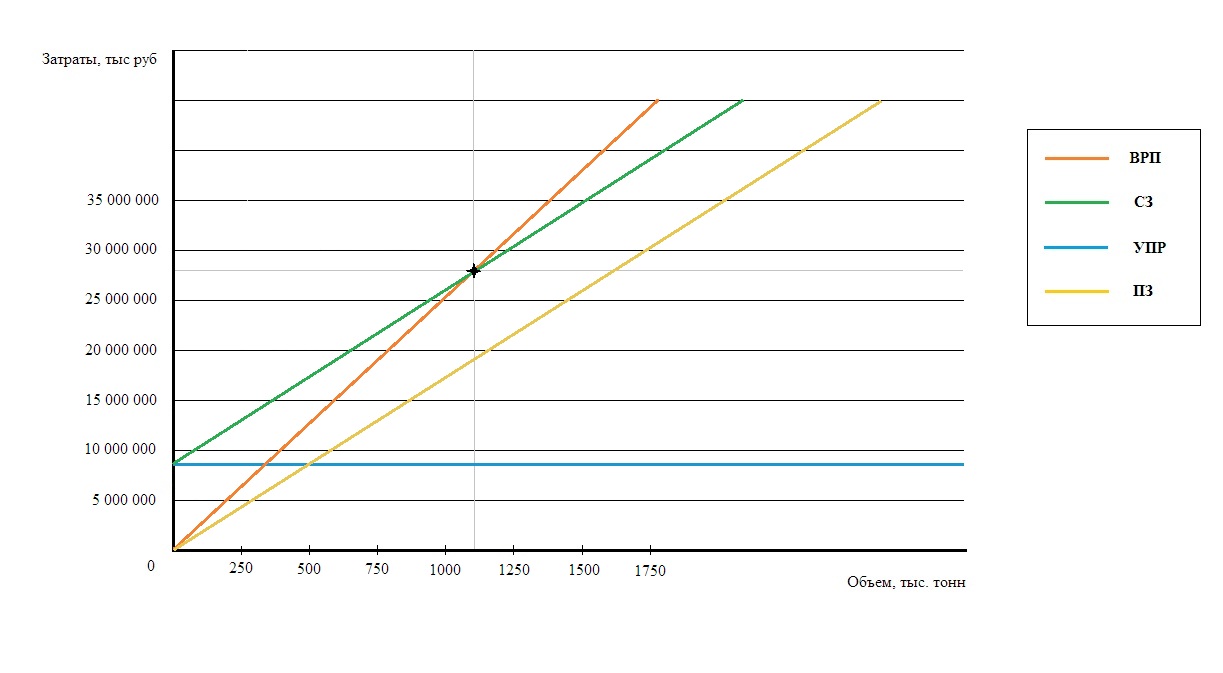

[0.43] 6. ЭКОНОМИЧЕСКАЯ ЧАСТЬ

[0.44] 6.1 Управление, организация производства и труда персонала

[0.45] 6.1.1 Особенности организации производства на ЛПЦ-5. Графики сменности

[0.46] 6.1.2 Обоснование штата и системы оплаты труда персонала

[0.47] 6.1.3 Расчет годового фонда заработной платы персонала

[0.48] 6.2 Оценка экономической эффективности принятых решений

[0.49] 6.2.2 Расчет производственной программы

[0.50] 6.2.3 Расчет сметы капитальных затрат на обновление агрегата

[0.51] 6.2.4 Расчет изменения текущих затрат

[0.52] 6.2.5 Расчет точки безубыточности

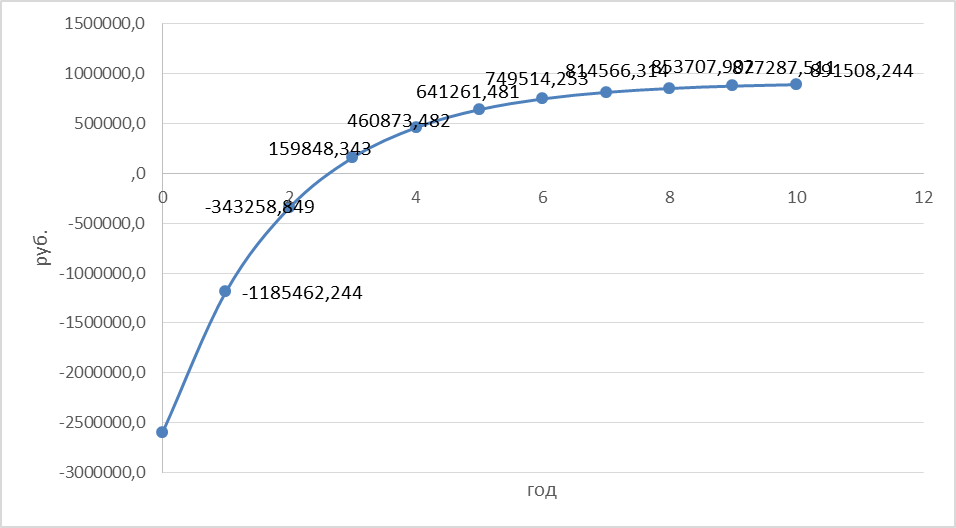

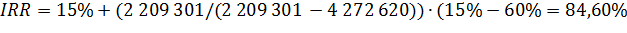

[0.53] 6.2.6 Расчетэкономической эффективности принятых решений

[0.54] 6.2.7 Расчет основных технико-экономических показателей работы цеха

[0.55] Выводы по главе

[0.56] ЗАКЛЮЧЕНИЕ

[0.57] СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

|

ВВЕДЕНИЕ

Современный цех для производства холоднокатаной листовой стали представляют собой большой и сложный комплекс агрегатов и механизмов, обеспечивающих выполнение непрерывного технологического процесса.

В связи с быстрым развитием автомобильной и пищевой промышленности, производства машин и приборов бытового назначения, сварных труб и гнутых профилей растут требования к качеству поверхности холоднокатаного листа. Поэтому технологическая реконструкция цехов остается важнейшей стратегической задачей для комбината. В дальнейшем уровень технологии и новые производства будут определять положение ОАО «ММК» на отечественном и мировом рынках.

В последние десять — двадцать лет в металлургической промышленности наметились определенные тенденции развития производства, обеспечение которых выдвигает ряд новых требований. В первую очередь необходимо отметить преимущественный рост производства листового проката. Этот рост непосредственно связан с изменением структуры потребления металлопроката, прежде всего в машиностроении. Значительно увеличивается потребление специальных сталей в виде холоднокатаного листа и ленты.

Одновременно с увеличением объема производства существенно повысились требо�вания к качеству готовой продукции. Современные высокопроизводительные агрегаты в ма�шиностроении рассчитаны на использование металла, обладающего строго постоянными свойствами и бездефектной поверхностью.

Рост объема производства и повышение требований к качеству листа вызвали необхо�димость пуска новых непрерывных скоростных прокатных станов. Системы технологиче�ской смазки и охлаждения этих станов характеризуются не только большой мощностью и значительным объемом используемых жидкостей, но и гибкостью в управлении, универ�сальностью, совершенством средств очистки.

Важнейшей задачей развития прокатного производства на ближайшие годы является его реконструкция на основе новейших достижений науки и техники. Металлургия и маши�ностроение являются основой развития народного хозяйства, поэтому качественным изме�нениям в области создания и эксплуатации металлургических агрегатов уделяется первосте�пенное значение, при этом, главная роль отводится расширению производства и повышению качества прогрессивных видов металлопродукции. К ним в первую очередь относится листо�вой прокат и изделия из него. Решение задачи дальнейшего развития производства листового проката при постоянном повышении его качества невозможно без использования последних достижений науки и техники, квалифицированных кадров.

В области производства холоднокатаного листа и ленты до сих пор имеет место зна�чительное технологическое отставание, не до конца используются возможности существую�щих агрегатов по скорости прокатки и ширине прокатываемой полосы. Качество холоднока�таного листа по отделке поверхности и разнотолщинности еще не всегда находится на уров�не лучших зарубежных образцов.

Рассматриваемые технологические закономерности смазочного действия могут быть с успехом использованы при проектировании новых и реконструкции действующих прокат�ных станов, при выборе технологических смазок и расчете технологических режимов в про�изводственных условиях.

В данной работе рассмотрен вопрос повышения качества поверхности холоднокатаного листа в условиях ЛПЦ-5 ОАО «ММК» за счет уменьшения возникновения таких дефектов как: «пятна эмульсии, масла» и «пятна загрязнения». Для этого предложено внедрение дополнительного оборудования в линию стана 2500, предназначенного для более совершенной очистки поверхности листа от СОЖ.

1 АНАЛИЗ СУЩЕСТВУЮЩЕЙ ТЕХНОЛОГИИ ПРОИЗВОДСТВА

ХОЛОДНОКАТАНОЙ СТАЛИ НА СТАНЕ 2500 ЛПЦ-5 ОАО «ММК»

1.1 Краткая характеристика ЛПЦ-5

Листопрокатный цех № 5 ОАО «ММК» был пущен в эксплуатацию в 1969 году. Его основное назначение— производство холоднокатаного и оцинкованного проката по самым передовым и современным технологиям для производства внешних и внутренних деталей автомобилей, а также для производителей бытовой техники и строительной отрасли.

Цех состоит из следующих отделений:

- Травильное отделение со складом холоднокатаных рулонов;

- Прокатное отделение;

- Термическое отделение;

- Отделочное отделение;

- Склад готовой продукции;

- Вспомогательное отделение.

Основное оборудование цеха:

- Двухклетевой реверсивный стан;

- Непрерывный четырехклетевой стан «2500»;

- Дрессировочные станы «1700» и «2500»;

- Два непрерывных травильных агрегата (НТА);

- Стыкосварочный агрегат;

- Два агрегата поперечной резки холоднокатаного металла;

- Агрегат поперечной резки горячекатаного металла;

- Два агрегата продольной резки холоднокатаного металла и другое отделочное оборудование;

- Одностопные колпаковые печи для отжига рулонов.

Транспортировка металла в цехе осуществляется мостовыми кранами, оборудованными специальными автоматическими грузозахватными приспособлениями.

Сортировка и упаковка готовой продукции осуществляется: мостовыми кранами, оборудованными специальными автоматическими грузозахватными магнитами, а также поточным методом в составе агрегатов резки.

Для обслуживания цеха холодной прокатки имеются следующие вспомогательные службы:

- Вальцешлифовальная мастерская;

- Мастерская ревизии ПЖТ;

- Мастерская ревизии подшипников качения;

- Мастерская ремонта электродов стыкосварочных машин;

- Участок заточки ножей;

- Ремонтно-механическая, энергоремонтная и электроремонтная мастерская.

1.2 Сортамент выпускаемой продукции цеха

Подкатом для станов холодной прокатки служит травленая горячекатаная полоса из нелегированной углеродистой стали с химическим составом в соответствии с ГОСТ 9045-93, ГОСТ 1050-88, ГОСТ 380-94, ГОСТ 19281-89 EN 10025, EN 10130, EN 10111, смотанная в рулон.

Размеры подката: наружный диаметр рулона: от 990 до 2100 мм; внутренний диаметр рулона 610 мм; масса рулона от 5 до35 тонн. Толщина подката в зависимости от марки стали, ширины и требуемой толщины холоднокатаной полосы приведены в таблице 1.

Таблица 1 - Толщина холоднокатаных полос в зависимости от марки стали, толщины и ширины подката

|

Ширина подката, мм

|

Марки стали

|

Толщина подката,мм

|

Толщина холоднокатаных полос, мм

|

|

1000-1599

|

08Ю

08кп

10кп

08пс

10пс

|

2,0

2,2

2,4

2,6

3,0

3,5

4,0

4,5

5,5

6,0

|

0,45-0,69

0,70-0,79

0,8-0,89

0,9-0,99

1,40-1,59

1,60-1,89

1,90-2,29

2,30-2,79

2,80-3,19

3,20-3,50

|

|

1600-2000

|

08Ю

08кп

10кп

08пс

|

2,0

2,2

2,5

2,8

|

0,60-0,69

0,70-0,89

0,90-1,19

1,20-1,39

|

|

1250-2000

|

15-20кп

15-20пс

10-25кп

2-3кп

2-3пс

|

3,0

3,5

4,0

4,5

5,5

|

1,40-1,96

1,70-1,89

1,90-2,19

2,20-2,79

2,80-3,19

|

|

2000-2350

|

08 Ю

08-20кп

0-3кп

08-20пс

|

2,0

2,2

2,6

2,8

|

0,60-0,69

0,70-0,79

0,80-0,99

1,00-1,20

|

1.3 Анализ технологии производства холоднокатаного листа

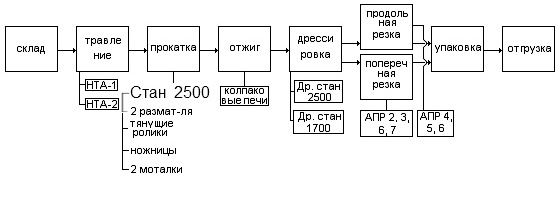

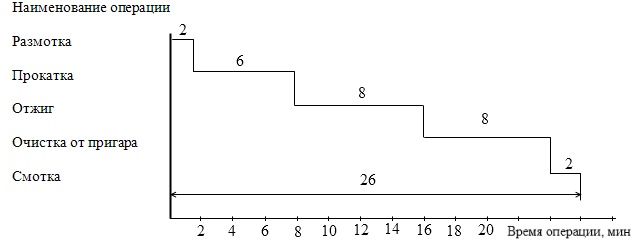

Исходным материалом для производства холоднокатаных листов и рулонов служат горячекатаные полосы толщиной 1,56,0 мм, шириной 10002350 мм, свернутые в рулоны весом до 35 т, которые поступают из ЛПЦ-4 по конвейеру, или по ж/д пути из ЛПЦ-10. Подкат должен соответствовать требованиям СТП-101-85 на горячекатаную полосу в рулонах. В цехе рулоны снимаются с конвейера и ж/д платформ мостовыми кранами и укладываются на склад для охлаждения. После охлаждения рулоны поступают в обработку (рисунок 1).

Рисунок 1– Схема потоков производства проката в ЛПЦ - 5

Технология цеха холодной прокатки чрезвычайно разнообразна и сложна. Она включает следующие важнейшие технологические операции: травление, прокатку, отжиг, дрессировку, резку и упаковку.

1.3.1 Удаление окалины

В технологическом цикле производства листовой стали значительное место занимает операция удаления окалины с поверхности горячекатаных полос. Этот передел в большой мере определяет качество готовой листовой продукции, технико–экономические показатели листопрокатного цеха, влияет на загрязнение производственных площадей и окружающей среды. Окалину удаляют двумя способами: химическим и механическим. При химическом способе поверхность горячекатаных полос обрабатывают различными веществами, раствором соляной кислоты. Преимуществом кислотного травления окалины является получение чистой и гладкой поверхности проката, а недостатками – появление травильной хрупкости, разрушение зданий и оборудования под действием паров кислоты и значительные расходы, связанные с нейтрализацией травильных растворов.

При современном техническом уровне металлургического производства травление остается основным способом очистки от окалины полос и листов из углеродистой стали.

При травлении стали на границе раздела металл–окалина–кислота происходят электрохимические, химические и механические процессы. Электрохимические процессы следствие работы местных гальванических пар, химические– растворение в кислоте составных частей окалины, механические– отслоение окалины водородом.

В травильном отделении ЛПЦ–5 установлены два НТА. Непрерывный травильный агрегат предназначен для удаления вторичной окалины с горячекатаного подката и в значительной мере определяет качество полосы, получаемой холодной прокаткой травленого подката. В нем осуществляется следующие операции: размотка рулона сварка концов предыдущей и последующей полосы, дрессировка с целью разрыхления окалины и уменьшения неплоскостности, травление, мойка, сушка, промасливание, резка и смотка в рулоны.

Травление горячекатаной полосы осуществляется в ванне непрерывного травильного агрегата при взаимодействии окалины с соляным травильным раствором. В качестве травильного раствора используется маточный раствор. Движение полосы и травильного раствора на НТА осуществляется по принципу противотока, то есть раствор течет в направлении, противоположном движению полосы. Полоса задается в травильную ванну через правильную машину и тянущие ролики, из травильной ванны вытягивается тянущими роликами, установленными за сушильным устройством. Маточный раствор непрерывно подается в 8–й "карман" четвертого отсека травильной ванны и движется навстречу полосе, отработанный раствор сливается через 1–й "карман" первого отсека ванны.

Скорость различных реакций различна и определяется соотношением окислов в слое окалины.

В результате реакции происходит наводораживание металла, что способствует повышению его твердости. Кроме того, выделяющийся водород, активизирует процесс травления за счет частичного восстановления высших окислов до FeO или Fe и механического отделения предварительно разрыхленных слоев окалины от металла. Поэтому окалина на поверхности металла, имеющая много пор и трещин, удаляется значительно быстрее, чем плотная окалина.

На НТА–1–2 разрыхление окалины осуществляется при прохождении полосы через ИРМ и дрессировочную клеть. Дрессировочная клеть "кварто" служит для разрыхления окалины путем обжатия полосы, что облегчает травление, позволяет повысить скорость прохождения полосы через травильные ванны и улучшает профиль полосы. Величина обжатий при дрессировке должна составлять 2-5%.

Скорость прохождения полосы через участок травления зависит от марки стали, профиля полосы, состава окалины на ее поверхности, качества предварительной механической обработки и активности травильных растворов. В результате реакций, протекающих в процессе травления, содержание кислоты в травильном растворе непрерывно снижается, а содержание FeCl2 увеличивается. В водных растворах серной кислоты увеличение содержания FeCl2 в травильном растворе при определенном содержании HCl приводит не только к снижению скорости травления, но и к созданию благоприятных условий для выпадения осадка FeCl2 + H2O. Максимальная производительность непрерывных травильных агрегатов, хорошее качество поверхности травленого металла и создание условий, исключающих возможность выпадения в осадок FeCl2 + H2,O обеспечивается за счет строгого соблюдения режима травления, указанного в таблице 2.

Таблица 2 -Состав и температура травильного раствора для разных ванн

|

Номеротсека травильнойванны

|

Состав травильного раствора,%H2SO4(неменее) FeSO4(не более)

|

Температура

травления

|

|

1

|

12

|

18

|

90-100

|

|

2

|

12

|

18

|

90-100

|

|

3

|

12

|

18

|

90-100

|

|

4

|

20

|

12

|

90-100

|

1.3.2 Холодная прокатка

Основными агрегатами, по которым устанавливают мощность цехов холодной прокатки, являются станы холодной прокатки. Для холодной прокатки листовой стали применяются различные станы в зависимости от масштабов производства, программы прокатки и назначения листовой стали. Среди современных прокатных станов особое место занимают непрерывные станы, которые благодаря своей высокой производительности, высокой степени механизации и автоматизации процесса занимают доминирующее положение при производстве холоднокатаной листовой стали. Большое распространение получили непрерывные станы, состоящие из четырех, пяти и шести клетей.

В ЛПЦ–5 холодная прокатка травленых горячекатаных полос производится на стане 2500 и реверсивном стане 1700 холодной прокатки.

Рулоны устанавливаются на приемный конвейер мостовым краном, после установки рулона по оси прокатки при помощи толкателя и упора рулон зажимается секторами на барабане.С помощью подающих роликов полоса подаётся к клети № 1.

Задачу переднего конца полосы в валки стана производят на заправочной скорости, намотку его на барабан моталки производят при помощи захлёстывателя. Перевод стана на рабочую скорость производят после появления натяжения на моталке и отведение захлёстывателя в исходное положение.

Перед перекаткой сварного шва скорость стана замедляют до 2,5 м/с.

При недостаточном обжатии автоматическая система обжатия сажает нажимные винты 1, 2 и 3 клетей.

После выхода заднего конца полосы из последней клети рабочие валки устанавливают в исходное положение для данного профиля - для приёмки следующей полосы.

После прокатки рулон снимают с моталки, кантуют и отводящим конвейером подают на конвейер - накопитель, который выходит в термическое отделение.

1.3.3 Отделка полосы

Важнейшим элементом технологического процесса производства холоднокатаной стали является ее термическая обработка - рекристаллизационный отжиг. Термическая обработка холоднокатаного листа регулирует конечную структуру и свойства. Малоуглеродистые конструкционные стали отжигают при субкритических (ниже А3) температурах. Основной задачей субкритического отпуска является разупрочнение холоднодеформированного металла, обеспечение оптимальной микрогеометрии и внутрикристаллического строения ферритного зерна распределения примесей и диспергированных в феррите фаз для повышения пластичности и способности листового металла к вытяжке при холодной штамповке. Режим отжига должен обеспечивать полную рекристаллизацию феррита.

Отжиг плотно смотанных рулонов осуществляется в колпаковых одностопных печах в защитной атмосфере при 680-7100С. Процесс рекристаллизации заканчивается тем быстрее, чем выше степень предшествующей холодной деформации. Технология включает три основных режима: нагрев, выдержку и охлаждение. Так как масса и сечение рулона велики, то основное время расходуется на нагрев и гарантированное выравнивание температуры по всему объему рулона. Продолжительность нагрева составляет 30 часов, а выдержки 10-25 часов. Нагрев и выдержка тем длительнее, чем больше сечение рулона и выше требуемая категория вытяжки обрабатываемой полосы. При отжиге полос нестареющей стали 08Ю с целью повышения механических свойств иногда предусматриваются две выдержки: первая при температуре металла 500-5500С, вторая при температуре отжига, т.е. 680-7100С.

Составными частями колпаковой печи являются нагревательный колпак, стенд и муфель. В термическом отделении ЛПЦ-5 установлено 300 стендов и 120 колпаков, размещенных двадцатью блоками.

После отжига металл подвергается дрессировке. Основное технологическое назначение дрессировки состоит в предотвращении появлений линий скольжения при последующей штамповке изделий из отожженного металла. Для этого необходимо наклепать тонкие поверхностные слои полосы. Кроме того, дрессировка несколько снижает относительное удлинение и предел текучести, повышает твердость полосы. Величины обжатий при дрессировке для полос толщиной

0,6-3,5 мм равны соответственно 1,1-0,6%.

Дрессировка металла, отожженного в колпаковых печах, осуществляется на дрессировочных станах 2500 и 1700. Каждый стан состоит из четырехвалковой клети и обслуживающего его оборудования. Оба стана аналогичны по технологии, составу механического и электрического оборудования и отличается только длиной бочки валков.

Выводы по главе

- Была рассмотрена действующая технология производства холоднокатаного листа на стане 2500 холодной прокатки ЛПЦ-5 ОАО «ММК», а также проанализирована полная схема изготовления продукции;

- Выявлены и рассмотрены основные технологические операции, оказывающие существенное влияние на качество готового проката.

2 АНАЛИЗ И МЕТОДЫ РЕШЕНИЯ ПРОБЛЕМЫ ОБЕСПЕЧЕНИЯ КАЧЕТСВА ПОВЕРХНОСТИ ХОЛОДНОКАТАНОГО ПРОКАТА НА СТАНЕ 2500 ОАО «ММК»

2.1Анализ дефектов холоднокатаного проката на стане 2500

На сегодняшний день при прокатке холоднокатаного полосы на стане 2500, шириной более 1800 мм возникает проблема обеспечения качества его поверхности.

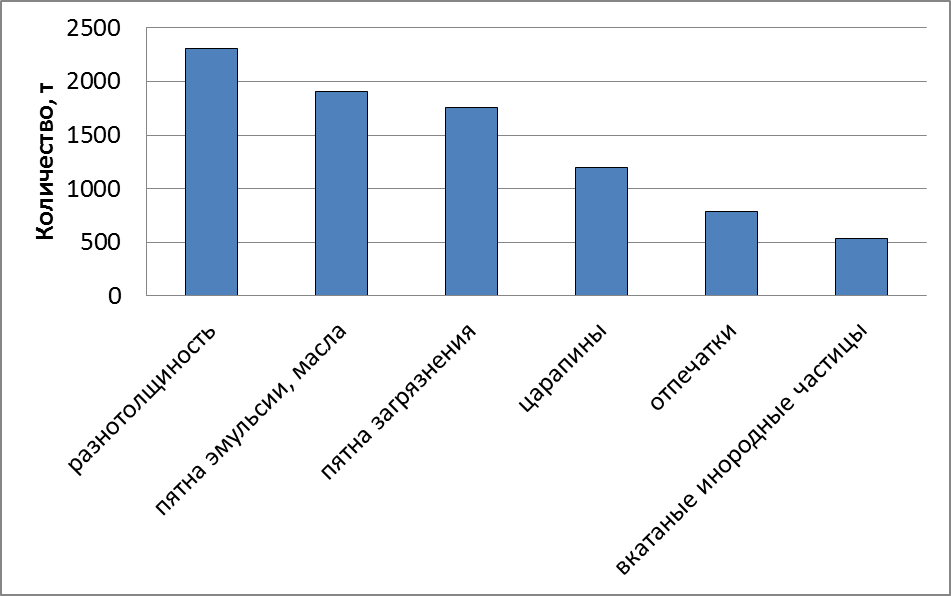

В работе был выполнен анализ основных видов дефектов, возникающих в цехе, преимущественно в прокатном отделении, результаты представлены на рисунке 2.

Рисунок 2 – Диаграмма основных дефектов за 2014 год

С помощью диаграммы были выявлены наиболее значимые дефекты на холоднокатаном листе, прокатываемом на стане 2500 ЛПЦ-5, наиболее значимыми из них являются: «пятна эмульсии, масла» и «пятна загрязнения».

Если на поверхности полосы остаются жировые загрязнения, то они могут быть в последующем причиной образования дефекта - «сажистый налет».

Загрязненность холоднокатаной полосы определяется комплексом факторов и причин.

Характеристика пятен загрязнения на поверхности холоднокатаных полос определяется факторами:

- качеством поверхности горячекатаных и холоднокатаных полос, главным образом, отсутствием поверхностных дефектов, равномерностью микрорельефа поверхности;

- количеством и составом налета шлама на поверхности горячекатаных травленых полос перед их свертыванием в рулон;

- показателем рН промывной воды после травления горячекатаных полос;

- составом технологических смазок, конструкцией машин смотки или свертывания горячекатаных травленых полос;

- процессами холодной прокатки и составом технологической смазки;

- способами очистки поверхности холоднокатаных полос во время прокатки и после прокатки;

- конструкциями термических печей и процессом отжига металла;

- составом защитной атмосферы при отжиге металла;

- сроками хранения рулонов металла на всех технологических складах цеха.

В разные годы в ЛПЦ №5 ОАО «ММК» возникают периоды производства холоднокатаных полос с повышенным (массовым) дефектом «пятна загрязнения» в виде сажи, пригара эмульсии, грязи.

Для устранения возникновения наиболее значимых дефектов: «пятна эмульсии, масла» и «пятна загрязнения», необходима установка современной и эффективной системы очистки полосы на стане 2500 холодной прокатки ЛПЦ-5.

На полосе металла после холодной прокатки всегда присутствует некоторое количество частиц загрязнения, представляющих собой продукты износа валков и полосы и продукты термического преобразования технологических смазок. Обычно при производстве холодного проката определяют на полосе остаточное содержание масла и содержание механических примесей, представляющих собой, в основном, частицы железа и углерода. Загрязнение на поверхности полос часто является причиной образования дефектов на поверхности проката, которые не всегда определяются после прокатки, а выявляются преимущественно после отжига. Загрязнения на поверхности металла часто являются причиной образования различных дефектов, таких как «пригар эмульсии».

Этот дефект возникает после отжига в колпаковых печах.

Дефект «пятна загрязнений» имеет вид черных и темных пятен, полос, разводов на отожженном холоднокатаном металле. Чаще всего это пятна сажи, эмульсии и масла. Пятна загрязнений образуются из-за наличия на поверхности полосы после прокатки значительного количества эмульсии высокой концентрации; использования прокатной эмульсии с низкой моющей способностью. Для предотвращения образования дефектов следует устанавливать агрегаты по очистке полосы от попавшего на нее масла и эмульсии. Внешний вид дефекта представлен на рисунке 3.

Рисунок 3 - Пятна загрязнений

Пятна эмульсии-потрескавшиеся остатки эмульсии на поверхности полосы.Они хаотично распределены по поверхности и представляют собой замкнутые участки неправильной формы с темными границами.

Пятна эмульсии возникают в результате растрескивания остатков эмульсии. Остатки эмульсии могут не испариться полностью в процессе отжига, причиной чему является неполная обтирка и обдувка полосы.

По ГОСТ 21014-88пятна загрязнения - это дефект поверхности в виде пятен, полос, натеков, разводов, образующихся вследствие прилипания жидкости к изделию и дальнейшего неравномерного окисления при нагреве и травлении металла. Внешний вид дефекта представлен на рисунке 4.

Рисунок 4 - Пятна эмульсии

Источниками образования пятен загрязнения являются технологические смазки, смазочно-охлаждающие жидкости (СОЖ), налет шлама с промывочной водой, утечки масла с механического и гидравлического оборудования. Пятна загрязнения в процессе прокатки, очистки, отжига, дрессировки, хранения металла на складах под воздействием технологических сред изменяют не только свою форму, но и химический, фазовый состав.

Пятна загрязнений на поверхности полос после холодной прокатки имеют вид темных пятен произвольной формы, расположенных в строчку или группами вдоль прокатки. В случае очистки полос на агрегате электролитического обезжиривания (АЭО) пятна загрязнений имеют светло-серый цвет.

Пятна загрязнения на поверхности отожженных холоднокатаных полос чаще всего проявляются в виде пятен пригара эмульсии или сажи, загрязненных окислами железа, углесодержащими продуктами сложного состава. Решающее значение в образовании вида пятен загрязнения имеет состав жировых, минеральных смазок и их эмульсий.

2.2 Применение технологических смазок и охлаждающих жидкостей при холодной прокатке

Технологические смазки для холодной прокатки разделяют на жиры, масла и эмульсии. В свою очередь, жиры подразделяют�ся на животные и растительные, масла - на минеральные и расти�тельные (органические), а эмульсии - на стабильные и метастабильные.

Эмульсия представляет собой систему из двух жидких фаз, одна из которых (дисперсная фаза) распределена в виде мельчайших капелек в другой (в дисперсионной среде). Дисперсной фазой является масло, а в состав дисперсионной среды входят вода и эмульгаторы. Под действием эмульгаторов на поверхно�сти капелек масла образуется коллоидно-адсорбционная пленка с достаточно высокой вязкостью и прочностью. Таким образом, ка�пельки масла оказываются изолированными одна от другой и при механическом перемешивании равномерно распределяются в во�де, образуя стабильную эмульсию. Для улучшения моющих свойств в стабилизированную эмульгатором эмульсию вводят полифосфат натрия в количестве 0,1-0,2% соответственно. Эмульсии являются одновременно смазывающи�ми и охлаждающими жидкостями (СОЖ).

В настоящее время на отечественных предприятиях наибо�лее распространенной СОЖ является стабильная эмульсия кон�центрацией 2-5%. Для ее приготовления используют эмульсолы- композиции, состоящие из масла и эмульгатора, которые постав�ляются маслохимзаводами. Собственно эмульсия готовится непо�средственно в прокатных цехах. Для ее применения станы снаб�жены специальными циркуляционными системами, в которых СОЖ не разлагается и проходит очистку целиком.

Ранее в отечественной практике в основном применялись эмульсолы Э-2 (Б), ЭТ-1, ЭТ-2, Т, ОМ, ЭП-29, Укринол-211М, Уфол-1. В настоящее время довольно широко распространена эмульсия из эмульсолаКвакерол, которая также используется и в условиях стана холодной прокатки 2500 ЛПЦ-5 ОАО «ММК».

2.3 Методы решения проблемы очистки поверхности от СОЖ

Задача снижения загрязненности холоднокатаных полос решается комплексно.

Прежде всего, конструкция эмульсионной установки должна обеспечивать высокую степень очистки СОЖ. Для выполнения это�го условия вдействующей циркуляционной системе предусмат�ривается полная фильтрация перед подачей на стан с помощью вакуумных фильтров, устройств для отделения посторонних масел и магнитных сепараторов.

Значительное внимание уделяется обеспечению оптималь�ного теплового режима стана - температура валков поддержива�ется не выше 80°С, а полосы - не выше 180°С. При более высоких температурах создаются предпосылки для термического разложе�ния компонентов технологической смазки, следствием чего явля�ется не только увеличение загрязненности холоднокатаных полос, но также возникновение дефектов «штрихи», «пригар эмульсии». Вместе с тем считают, что при смотке в рулон полоса должна иметь температуру 120-140°С, т. к. в таком случае, вследствие ис�парения остатков жидкости с полосы, будут предотвращаться де�фекты «пятна ржавчины».

Для обеспечения высокой чистоты и качест�ва поверхности готовой продукции на холоднокатаной полосе должно оставаться минимальное количество смазки, а ее химиче�ский состав должен обеспечивать максимальное испарение смазки при отжиге без отложения на поверхности углеродистых коксую�щихся остатков. Особенно данное условие важно при использова�нии для отжига колпаковых печей, т.к. в таком случае дополни�тельная очистка полос перед отжигом как правило не производит�ся.

За последней кле�тью стана 2500ОАО «ММК» применяют специальные системы для обдува по�лосы сжатым воздухом.Данный метод имеет ряд преимуществ перед альтернативными методами очистки полосы, но имеются также и недостатки, о которых свидетельствует статистика образования дефектов «пятна эмульсии, масла» и «пятна загрязнения».

Известны несколько способов очистки холоднокатаной полосы от СОЖ. Во-первых, это может быть сделано при помощи войлока или миткалевыми очистителями, находятся в зажимном устройстве и через них протягивается прокатанный лист. Недостатком этого метода является то, что часть тягового усилия наматывающего устройства теряется в процессе возникающего трения. Войлок или текстильное волокно сравнительно быстро впитывают в себя стираемую жидкость, при этом постепенно теряют абсорбционные свойства, а тем самым качество стирания со временем снижается. Кроме того, эти материалы постепенно освобождают свои волокна, которые остаются на листе и вызывают поверхностные дефекты прокатанного листа при дальнейшей обработке. Проблемой также является то, что стружка, застрявшая в войлоке или миткалевом очистителе, может вызвать дальнейшее повреждение листа в виде царапин.

Второй метод, очистки может быть стирание при помощи стирающих валиков. Окончательный результат стирания, однако, зависит от поверхности рабочих валиков трассы и от собственно стирающих валиков. В этом случае может происходить наклеивание загрязнений. Окончательное качество поверхности зависит от ровности листа, его толщины и скорости прокатки.

Другой метод,используемый в условиях стана 2500 ЛПЦ-5 ОАО «ММК», основан на принципе обдувки полосы воздухом. Очистка происходит только частично, причем расход воздуха под давлением достаточно высокий по отношению к конечному результату, что является на сегодняшний день ощутимым недостатком.

Следующим методом устранения загрязнений поверхности может быть их механическое удаление при помощи стирающих планок в комбинации с отсасыванием. Окончательное качество стирания и последующего отсасывания выразительно зависит от безукоризненного механического стирания поверхности листа стирающей планкой.

Также для очистки полосы также используются специальные системы для обдува полосы. Они разрабатываются различными фирмами, такими какSiemens, SMSDemag, SprayingSystemCo. и др.Сравнительный анализ методовочистки полосы представлен в таблице 3.

Таблица 3 – Сравнительный анализ методов очистки поверхности полосы от СОЖ

|

Оцениваемый параметр

|

Система «VacuRoll»

|

Продувка воздухом

|

Скребки

|

Отжимные валки

|

|

1

|

2

|

3

|

4

|

5

|

|

Эффективность очистки

|

Вакуумом удаляютсязагрязнения и масло навысокой и низкой скоростилинии

|

Соответствующее удалениезагрязнений на низких скоростях линии; обусловленность влажностью воздуха,плохой сушкой кромок иосаждением водяноготумана

|

Соответствующее удалениезагрязнений с новым скребком; эффективностьснижается на высокихскоростях линии

|

Плохие показатели для кромок полосы

|

|

Повреждениеполосы,царапины

|

Металлические заусенцызатягиваются с поверхностиполосы в оболочку валка

|

Нет

|

Могут наноситься царапины,т.к. металлические заусенцывнедряются в скребок

|

Скольжение по поверхностиполосы, возможностьвнедрения металлическихзаусенцев по мере затвердевания и износа оболочкивалков.

|

|

Продолжение таблицы 3

|

|

1

|

2

|

3

|

4

|

5

|

|

Эффективность

сушки

|

До 99 % от кромки до

кромки, даже на рифленыхповерхностях

|

Меняется; жидкость

сливается с кромок и вновь

попадает на полосу и

оборудование

|

Меняется; жидкость

проходит через задиры на

прутковом материале

|

Характеристики снижаются

по мере износа валков, при

частой смене ширины или в

случае большой толщины

материала

|

|

Уровень шума

|

Низкий, эквивалентный

фоновому шуму

|

Высокий, эквивалентный

громкой сирене; дискомфорт для оператора

|

Нет

|

Нет

|

|

Эксплуатационные затраты

|

Низкие – не требуется

сжатый воздух для очисткии сушки полосы;

требуется мало энергии для вакуум-насоса

|

Высокий расход сжатого

воздуха; частая замена

коллекторов после поломок

|

Частая замена скребков –

несколько раз за смену

|

Частая замена оболочки

валков

|

|

Окончание таблицы 3

|

|

1

|

2

|

3

|

4

|

5

|

|

Объем технического обслуживания

|

Небольшой – валки очищаются на месте; периодическаяперешлифовка и

замена оболочки валков

|

Требуется частое техническое обслуживание

компрессоров и коллекторов

|

Большой – скребки быстро

изнашиваются и требуют

частой замены

|

Большой – оболочка валков

быстро изнашивается и требует замены

|

|

Экологические вопросы

|

Жидкость с вакуумной

системы сбрасывается в

контролируемом режиме;

может потребоваться

удаление жидкости из

воздушного потока

|

Водяной туман, образующийся из-за сжатого воздуха, требует наличиевытяжного колпака и другого защитного оборудования

|

Нет

|

Нет

|

|

Покупная цена

|

Высокая, но низкиеэксплуатационные расходыобеспечивают окупаемостьв течение 8-12 месяцев;будущая ежегоднаяэкономия

|

Низкая цена на коллекторы; высокая цена компрессоров

|

Средняя; требуется

прижимная рама непосредственно напротив скребка

|

Средняя; требуется опорная

рама для валков, рассчитанная на более высокие нагрузки

|

Среди представленных этих методов очистки полосы наиболее перспективной эффективной является разработка компании SprayingSystemCo- система «VacuRoll», так как она с вероятностью до 99% даст чистоту поверхности проката. Внедрение именно такой системы будет рассмотрено в данном проекте.

2.4Совершенствование технологического процесса производства широкого листа на стане 2500 холодной прокатки

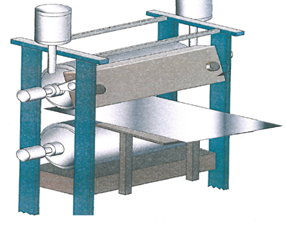

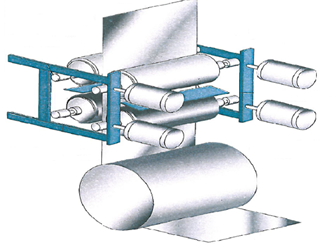

Система вакуумной очистки и сушки поверхности холоднокатаной полосы «VacuRoll» имеет 3 вида исполнения, представленных нарисунках5-7.

С двумя горизонтально расположенными роликами (рисунок 5).

Рисунок 5- Система «VacuRoll» с двумя горизонтально

расположенными роликами

С четырьмя горизонтально расположенными роликами (рисунок 6).

Рисунок 6 - Система «VacuRoll» с четырьмя горизонтально

расположенными роликами

С четырьмя вертикально расположенными роликами (рисунок 7).

Рисунок 7 - Система «VacuRoll» с четырьмя вертикально

расположенными роликами

Для работы в условиях стана 2500 холодной прокатки наиболее подходящей является система с двумя горизонтально расположенными роликами, так как она наиболее компактная и имеет относительно не высокую стоимость по сравнению с остальными двумя системами.

2.4.1 Преимущества системы«VacuRoll»

- Получение полосы высшего качества путем улучшенной сушки – система обеспечивает эффективное удаление пыли, загрязнений и масла

- Повышенная производительность – эффективная очистка и сушка с линейной скоростью до 5200 фут/мин (1585 м/мин)

- Уникальная вакуумная технология обеспечивает сушку полосы до самой кромки и устранение загрязненных сбросов

- Низкие эксплуатационные затраты – сжатый воздух используется только 60 спри очистке системы, но не при очистке и сушке полосы. Малый расход сжатого воздуха исключает потребность в вытяжных колпаках и оставляет весь воздух для критических процессов прокатного стана при его работе

- Работа с пониженным шумом

- Экологически безопасная технология

- Минимальное время простоя – система очищается на месте, плюс к этому увеличенные интервалы технического обслуживания системы

- Имеется широкий диапазон конфигурации – система пригодна для использования на большинстве линий холодной прокатки и отделки полос, обычно при замене существующего оборудования требуются минимальные изменения физического пространства

2.4.2 Устройство и принцип работы

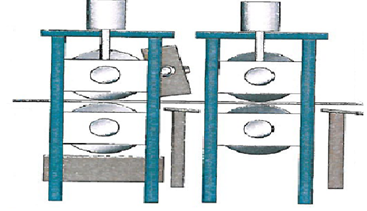

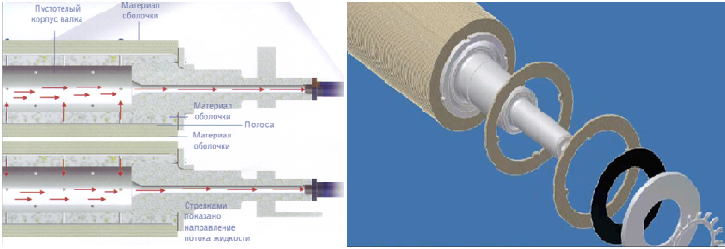

Ролики представляют собой стальные валы с пустотелым корпусом с несколькими шпоночными пазами различного размера и формы (рисунок 8). Корпус покрыт материалом, состоящим из множества дисков толщиной с бумажный лист, напрессованных так, что они образуют полужесткую конструкцию. Материал оболочки имеется для широкого диапазона усилий и уровня поглощения, он назначается в зависимости от типа удаляемого загрязнения. К одному концу корпуса валка или обоим его концам подключается вакуум насос. Максимальная скорость вращения ролика 1585 м/мин или 26,4 м/сек. Диапазон рабочей температуры 1210С. Диапазон рабочего линейного давления от 11,3 до 45,3 кг/мм.

Рисунок 8 - Устройство ролика системы VacuRoll

Система создает равномерный вакуум по всей длине валка, жидкость проходит сквозь оболочку ролика. Загрязнения и твердые включения втягиваются в поверхность оболочки валка и захватываются дисками и остаются между ними для предотвращения царапин на полосе. Очистка роликов происходит в течение 60 секунд, путем включения насосов в обратном направлении и выдувании (с добавлением сжатого воздуха, для ускорения процесса) остатков жидкости и твердых включений. (Выдувание остатков жидкости и твердых включений производится в систему очистки эмульсии, что в свою очередь не влияет на качество эмульсии в системе).

Установлена данная система будет за место обводного ролика в выходной части стана 2500, перед моталкой, что позволит исключить появление наиболее значимых дефектов: «пятна эмульсии, масла» и «пятна загрязнения» (рисунок 2.12). Расширить сортамент стана, в производстве широкого листа марки стали IF с BH-эффектом и размерами: толщиной 1,5 мм, шириной 1930 мм, соответствующую мировым требованиям по чистоте холоднокатаной полосы.

2.4.3 Технические характеристики системы «VacuRoll»

- Диапазон рабочей температуры: до 250 °F (121 °С).

- Диапазон рабочего линейного давления: от 25 до 100 фунт/дюйм (от11,3 до 45,3 кг/мм).

- Диаметр после финишной обработки: от 1,5 до 26 дюймов (от 38,1 до 660,4 мм).

- Необходимое минимальное пространство на конце рабочей поверхности: 3 дюйма (76 мм) на сторону.

- Стандартный соединитель с резьбой NPT под подающий трубопровод;

- другие резьбовые соединители факультативно.

Выводы по главе

- Был проведен анализ основных дефектов холоднокатаного листа на стане 2500 ЛПЦ-5 ОАО «ММК». На основании этого анализа было установлено, что такие дефекты «пятна эмульсии, масла» и «пятна загрязнения» являются одной из наиболее значимых проблем обеспечения качества поверхности холоднокатаного листа.

- Выявлены и рассмотрены причины возникновения дефекта «пятна загрязнения».

- Рассмотрены все возможные методы устранения дефекта и выявлен самый эффективный из них.

- Была предложена технология «VacuRoll» с целью улучшения качества поверхности листа, а также рассмотрены преимущества, принцип работы и технические характеристики новой системы.

3. АВТОМАТИЗАЦИЯ

3.1 Функции и структура АСУ ТП стана 2500

Непрерывный стан является сложным технологическим объектом большой мощности, автоматизация которого наиболее необходима и эффективна. В настоящее время для управления прокатными станами, учитывая многообразие и сложность решаемых при этом задач, используются многомашинные комплексы.

Так для управления станом бесконечной прокатки используется система из двух вычислительных машин различной мощности и возможности.

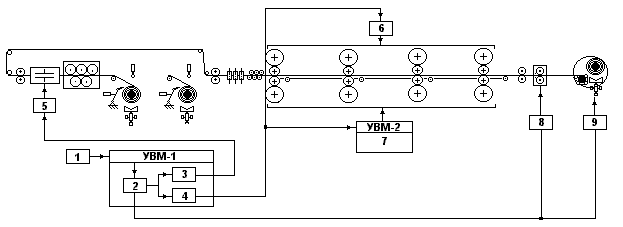

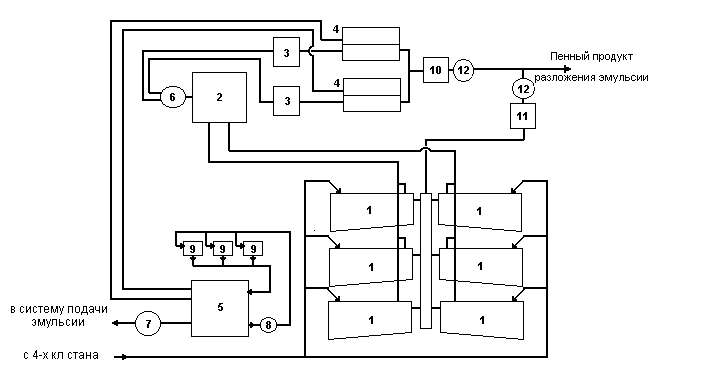

Схема системы управления станом показана на рисунке 9.

1- пульт управления и ввод данных о подкате; 2- система слежения за полосой; 3- вычисление настройки сварочной машины; 4- вычисление настройки и перестройки стана; 5- система настройки сварочной машины; 6- система автоматического регулирования толщины; 7- настройка и перестройка стана; 8- система настройки ножниц; 9- система настройки моталок.

Рисунок 9- Схема системы управления станом 2500

Более мощная управляющая машина УВМ–1 выполняет следующие функции:

а) информационные:

– осуществляет слежение за полосой и сварными швами;

– производит расчет начальной настройки и динамической перестройки стана;

– производит расчет установок по зазорам, натяжениям, скорости, усилиям и т.п. для регуляторов и систем стана;

– производит сбор данных о ходе технологического процесса (измерение усилия прокатки, крутящих моментов, температуры полосы и валков)

б) управляющие:

– в зависимости от положения сварных швов в линии стана формирует и подает инициативные сигналы прочим подсистемам;

– обеспечивает автоматическую настройку сварочной машины в соответствии с сечением и маркой стали полосы;

– осуществляет настройку, включение летучих ножниц и подачу команды на рез полосы по информации от системы слежения за сварным швом;

– осуществляет автоматическое регулирование толщины полосы, межклетьевых натяжений, скорости прокатки;

УВМ–2 имеет меньшие возможности и, являясь управляющей, обеспечивает отработку режимов прокатки, вычисленных в соответствии с тем или иным критерием оптимальности управляющей машиной УВМ–1.

3.2 Управление эмульсией

Нормальное функционирование новых, высокопроизводительных цехов холодной прокатки невозможно без использования автоматических систем управления технологическим процессом (АСУ ТП). Применение АСУ дает положительные результаты на всех переделах, но особенно необходимо оно на основном технологическом агрегате - непрерывном или реверсивном прокатном стане, где в настоящее время операции во многом производятся вручную. Качество выпускаемой продукции в решающей степени зависит от работы автоматических систем, управляющих самим процессом прокатки. К их числу относятся:

- система автоматического регулирования толщины полосы (САРТ);

- система автоматического регулирования натяжения (САРН);

- система автоматического регулирования профиля и формы полосы (САРПФ);

- система автоматической подачи смазочно-охлаждающей жидкости (САПОЖ).

В задачу САРТ входит обеспечение постоянства толщины прокатываемых полос, исключение значительных колебаний по толщине. Работа этой системы осуществляется посредством воздействия на нажимные устройства, а также путем изменения межклетевых натяжений и скорости вращения валков. По некоторым данным, применение САРТ обеспечивает прокатку 99% длины полосы с отклонениями от заданной толщины не более 1-2 %.

САРН является как бы подсистемой САРТ, работа этих систем тесно взаимосвязана. Поддержание величины натяжений на заданном, оптимальном уровне особенно необходимо в переходных режимах прокатки, например при переходе с заправочной скорости на рабочую. САРПФ воздействует на профиль межвалкового зазора (прокатной щели).

САПОЖ обеспечивает подачу смазочно-охлаждающей жидкости (СОЖ) на валки и полосу в необходимом, регулируемом количестве. Подача СОЖ ведется раздельно по зонам, выделенным по длине бочки валков. В задачу САПОЖ входит стабилизация теплового состояния валков в процессе прокатки. Для выполнения этой функции вдоль бочки валков располагаются температурные датчики. Регулирование температуры валков осуществляется с точностью ± 5 °С. «Мозгом» автоматических систем управления являются ЭВМ, которые на современных быстроходных станах составляют мощные вычислительные комплексы. Затраты на автоматизацию станов холодной прокатки окупаются за 2-3 года, не считая тех выгод, которые получает потребитель благодаря применению листовой продукции более высокого качества.

Автоматизация эмульсионной установки охватывает регулирование следующих главных компонентов, включая резервные:

- Эмульсионный бак с подогревом и двумя скиммерами;

- PM-сепаратор в эмульсионном баке;

- Грязевойбак;

- Общий клапан прямого хода;

- Насосы прямого хода;

- Устройствоопрыскиванияэмульсией;

- Насосы обратного хода;

- Два вакуумных фильтра с насосами;

- VE – водный бак с заполняющим насосом;

- Масляный бак с нагревом и заполняющим насосом;

- Оборудованиетестафорсунок.

В эмульсионном баке создается эмульсия для смазки и охлаждения валков двух клетей. Бак состоит из входной, выходной и промежуточной камер. Входная камера служит для приема очищенной эмульсии. Выходная камера служит для приема закачанной обратно через вакуумный насос остаточной эмульсии. Обе камеры соединены между собой промежуточной камерой. В выходной камере металлические частицы отделяются постоянным магнитным сепаратором и подаются в грязевой бак. В промежуточной камере посторонние вещества и неэмульгированое масло сепарируется двумя скиммерами и подаются в грязевой бак. Из клетевых ванн отсасывается остаточная эмульсия, для очистки подается на два вакуумных фильтра и после очистки вводится назад во входную камеру эмульсионного бака. По необходимости добавляются масло и вода. Эмульсия нагревается электронагревателями во входной и промежуточной камерах и пластинчатым теплообменником в трубопроводе прямого хода охлаждается до общей рабочей температуры. Насосы приводятся в действие двигателями с короткозамкнутым ротором с постоянной или переменной скоростью вращения. На трубопроводах находятся ручные или электрические вентили. Состояния вентилей, загрязнение фильтров, давление, температура, уровень и т.д. измеряются, отображаются, и обрабатываются соответствующими функциями. Для достижения требуемого функционирования установки необходимы некоторые ручные действия. Обслуживающий персонал должен выполнять эти действия точно после соответствующих инструкций системы визуализации.

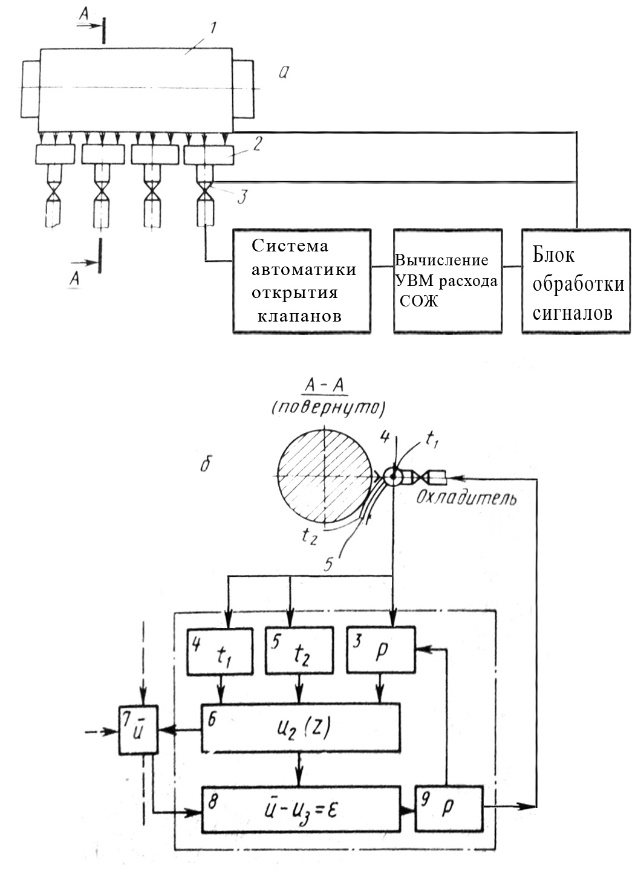

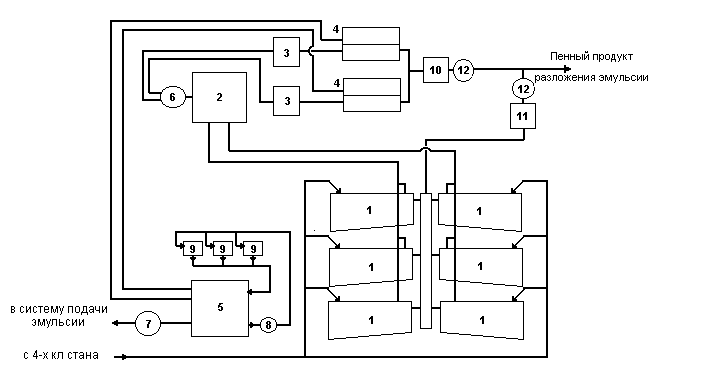

Подача СОЖ является важным элементом процесса производства холоднокатаной полосы. Стан холодной прокатки представляет собой чрезвычайно энергоемкий объект, причем вся эта мощность расходуется на совершение пластической деформации металла, упругой деформации элементов клети и преодоление трения между механическими звеньями главной линии. В конечном итоге, практически вся мощность рассеивается, превращаясь в тепло, значительная часть которого поглощается элементами главной линии клети. Характерными для прокатного стана являются высокие контактные напряжения в очаге деформации и, как следствие этого, значительный износ. Для снижения коэффициента трения и уменьшения возникающих контактных напряжений в очаге деформации, отвода выделяющегося тепла и удаления продуктов износа необходима интенсивная циркуляционная смазка и охлаждение валков. Поэтому станы холодной прокатки оборудуются высокопроизводительными и совершенными системами автоматического регулирования подачи смазочно-охлаждающей жидкости. Так же эта система входит в систему регулирования плоскостности проката, как один из каналов регулирования профиля рабочих валков. Схема такой системы представлена на рисунке 10.

Управление расходом охлаждающей жидкости по клетям и общим для всего стана осуществляют, связывая необходимый расход с мощностью деформации, определяющей тепловыделение. Общая мощность деформации при известном режиме прокатки достаточно просто вычисляется через давления, вытяжку и скорость, а ее распределение по клетям — через распределение давлений и вытяжек по клетям стана. При этом масштабный коэффициент, связывающий мощность с обжатием, можно идентифицировать по экспериментальной информации, снимаемой с процесса.

а – схема реализации способа, б – функциональная схема, поясняющая реализацию способа; 1 – прокатный валок; 2 – секционный коллектор; 3 – расходомер; 4 – термопара; измеряющая температуру охлаждающей жидкости до контакта с валком; 5 – то же, после контакта с валком; 6 – блок расчёта теплового профиля; 7 – блок вычисления среднего теплового профиля всего валка; 8 – блок сравнения теплового профиля на данном участке со средним значением; 9 - блок вычисленияизменения расхода охладителя.

Рисунок 10 - Схема регулирования теплового профиля валка подачей СОЖ

Такой подход позволяет прогнозировать мощность прокатки и ее распределение по клетям по скорости и вытяжкам. Наконец, отметим, что мощность деформации и тепловыделение достаточно хорошо характеризуются мощностью электрического тока, потребляемого станом при прокатке. Это позволяет автоматизировать расчет общего расхода эмульсии, распределения его по клетям и управление этими расходами, включая введение учета их зависимости от текущей скорости прокатки.

Известно, что после подачи СОЖ на валки прокатных клетей часть ее будет непременно попадать на прокатываемый металл. Наличие эмульсии и масел на поверхности листа непременно приводит к появлению дефектов, поэтому для обеспечения получения качественного проката недостаточно использования лишь системы автоматической подачи СОЖ, необходима также и система ее удаления. Для этой цели в данном проекте было принято решение использовать систему «Vacuroll»от фирмы SprayingSystemCo. Данная система позволяет достичь высокой степени чистоты поверхности холоднокатаного листа. Рассмотрим принцип действия этой системы.

Системы представляет собой компактную клеть с двумя горизонтально расположенными роликами, очищающими полосу от остатков СОЖ на поверхности полосы. Установлена Vacurollбудет за место обводного ролика в выходной части стана 2500, перед моталкой, что позволит исключить появление наиболее значимых дефектов: «пятна эмульсии, масла» и «пятна загрязнения».

Сами ролики представляют собой стальные валы с полым корпусом с несколькими шпоночными пазами различного размера и формы. Их корпус покрыт специальным материалом, состоящим из множества дисков толщиной с бумажный лист, напрессованных таким образом, что они образуют полужесткую конструкцию. Материал оболочки имеется для широкого диапазона усилий и уровня поглощения, он назначается в зависимости от типа удаляемого загрязнения. К одному концу корпуса валка или обоим его концам подключается вакуум насос. Максимальная скорость вращения ролика 1585 м/мин или 26,4 м/сек. Диапазон рабочей температуры 1210С. Диапазон рабочего линейного давления от 11,3 до 45,3 кг/мм.

Система с помощью насоса создает равномерный вакуум по всей длине валка. Загрязнения и твердые включения втягиваются в поверхность оболочки валкаи захватываются дисками и остаются между ними для предотвращения царапин на полосе. Очистка роликов происходит в течение 60 секунд, путем включения насосов в обратном направлении и выдувании (с добавлением сжатого воздуха, для ускорения процесса) остатков жидкости и твердых включений. Выдувание остатков жидкости и твердых включений производится в существующую системуочистки эмульсии, что в свою очередь не влияет на качество эмульсии в системе.

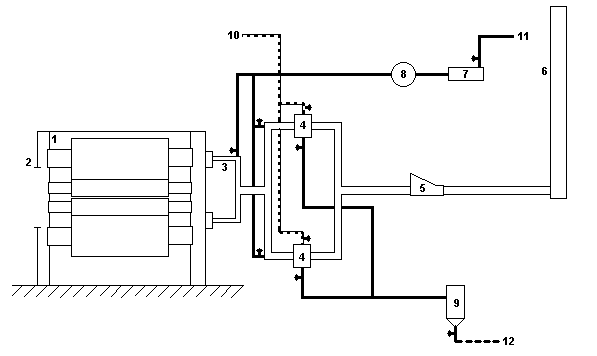

Отработанная эмульсия со стана подается через распределительный коллектор в приемную часть горизонтального отстойника, предназначенного для сбора и удаления масла и грубых механических примесей. Отстоянная эмульсия собирается в лоток и по трубопроводу поступает в промежуточный приемник, затем – на флотационную установку для доочистки. При помощи насосов отстоянная эмульсия подается в напорный бак, в котором происходит растворение воздуха в ней . Далее эмульсия поступает в водораспределительный механизм и равномерно распределяется по всему сечению флотатора. Очищенная эмульсия отводится в резервуар, из которого откачивается в цех холодной прокатки для повторного использования. На рисунке 11 представлена схема очистки СОЖ.

1 – горизонтальный отстойник; 2 – приемная камера «грязной» эмульсии; 3 – напорный бак; 4 – флотатор; 5 – приемная камера «чистой» эмульсии; 6 – насос 12Д-9; 7 – насос 200Д-60; 8 – насос 12НДС-60; 9 – фильтр; 10 – бак пенного продукта с флотаторов; 11 – бак пенного продукта с отстойников; 12 – насос Р3-30.

Рисунок 11 - Схема очистки СОЖ

После такой очистки эмульсия снова готова к подаче.

Выводы по главе

- Были рассмотрены функции и структура АСУ ТП стана 2500 холодной прокатки ЛПЦ-5 ОАО «ММК»;

- Рассмотрены системы подачи эмульсии, удаление ее остатков с поверхности листа, а также система ее очистки.

- На основании рассмотренных схем, было установлено, что внедрение технологии «Vacuroll» является возможным и не требует значительных и дорогостоящих реконструкций.

4. БЕЗОПАСНОСТЬ И ЭКОЛОГИЧНОСТЬ

4.1Анализ условий труда в ЛПЦ–5

Источниками повышенной опасности в цехе являются: электрический, ток, грузоподъемные и транспортные механизмы с гидравлическим и электрическим приводами в составе станов и агрегатов, помещения с наличием растворов серной кислоты (НТА, кислотный мехподвал, отделение регенерации и склад травильных растворов), газоопасные места (термическое отделение), взрывоопасное помещение (зарядная станция аккумуляторов), помещение с наличием щелочей (нейтрализация), пожароопасные помещения (склад масел, мастерские подшипников жидкостного трения), помещения с возможностью рентгеновского облучения (лаборатория рентгеновских измерителей толщины).

К участкам вредных выделений в ЛПЦ–5 относятся:

- травильное отделение (пары кислоты H2SO4, шум);

- прокатное отделение (эмульсия, шум, пыль);

- термическое отделение (выделение продуктов сгорания природного газа);

Нормирование вредных веществ на рабочем месте осуществляется по:

- ГОСТ 12.1.007–90 ССБТ "Вредные вещества. Классификация и общие требования".

- ГОСТ 12.1.005–88 ССБТ "Общие санитарно–гигиенические требования к воздуху рабочей зоны".

При холодной прокатки выделяются пары смазки и другие вредные вещества, которые в соответствии с ГОСТ 12.1.005–88. ССБТ, относятся, в основном, к классам опасности 2 и 3.

Из анализа таблицы видно, что содержание паров эмульсии и пыли в прокатном отделении на рабочем месте вальцовщика не превышает допустимой уровень концентрации благодаря работе систем вытяжной вентиляции, позволяющей минимизировать выход вредных веществ на рабочую площадку стана.

Для безопасности от проходной в цех и к А.Б.К. (административно-бытовой комплекс) предусмотрены подземные пешеходные тоннели.

В целях сохранения здоровья трудящихся в цехе установлены следующие санитарно-гигиенические установки:

1.вытяжные установки 92 шт.

2.передвежные аэраторы 45 шт.

3.отопительные аппараты 182 шт.

4.кондиционеры 18 шт.

5.воздушные завесы у ворот 3 шт.

6.питьевые фонтанчики 3 шт.

7.приточные установки 60 шт.

Все загрязняющие воздух вещества, оказывающие отрицательное воздействие на человека, называются промышленные яды, и с ними ведётся борьба.

В производственных помещениях ЛПЦ-5 предусматривается создание микроклимата, который регламентируется согласно ГОСТ 12.1.005–88. ССБТ. "Общие санитарно–гигиенические требования к воздуху рабочей зоны". Изменение параметров микроклимата – температуры, влажности, скорости движения воздуха – приводит к нарушениям терморегуляции организма. Для обеспечения нормальных параметров микроклимата помещений прокатного цеха предусматриваются устройства естественной и механической вентиляции, применение различных экранов и теплозащитных ограждений.

В цехе холодной прокатки существуют следующие вредные факторы: параметры микроклимата, шум, ультразвук, вибрация, освещенность которые сведены в таблицу 4.

Таблица 4- Состояние рабочего места

|

Вредные факторы

|

Нормативные

|

Фактические

|

|

|

Холодное время года

|

Теплое время года

|

Холодное время года

|

Теплое время года

|

|

Шум, дБа

|

80

|

85

|

|

Уровень виброскорости, дБ

|

90

|

90

|

|

Тепловое облучение, Вт/м2.

|

70

|

70

|

|

Запыленность, мг/м3.

|

8

|

8

|

|

Освещенность, Лк

|

150

|

200

|

|

Влажность, %

|

40-60

|

40-60

|

|

Масло минеральное, мг/м3

|

2

|

2

|

|

Температура, С

|

16-18

|

18-20

|

16-18

|

18-20

|

|

Скорость воздуха, м/с

|

0,4

|

0,5

|

0,3

|

0,5

|

|

Уровень звукового давления, дБ

|

80

|

90

|

|

Пары эмульсии (минеральные масла), г/м3

|

4

|

2,0

|

Из таблицы видно, что фактические условия работы персонала прокатного отделения находятся в пределах нормы.

4.1.1 Освещенность

Неудовлетворительное освещение может служить причиной травматизма, отрицательно влиять на зрение работающих, понижать производительность труда.Рациональное освещение характеризуется: достаточным уровнем освещенности на рабочих местах, правильным выбором типа источника света и осветительной аппаратуры, достаточной равномерностью освещения.

В цехе предусмотрено комбинированное освещение. В дневное время для производства работ в цехе достаточно естественного освещения, которое осуществляется через оконные проемы, фонари. В вечернее и ночное время в цехе используется искусственное освещение лампами ДРЛ–1000, которые установлены в светильники глубокого распределения света типа ГсР без отражателя.

Достоинства лампы:

высокая световая отдача

большой срок службы (10000 часов);

компактность;

устойчивость к условиям внешней среды;

Помещение цеха является сухим, с незначительной запыленностью, огнестойкое, поэтому к защите светильников от воздействия внешней среды специальных требований не предъявляется.

Согласно СНиП 23–05–95 минимальная освещенность цеха должна быть не меньше 150 лк.

Для общего освещения предусмотрена установка ламп накаливания и ртутных ламп, светильников. Аварийное освещение выполнено лампами накаливания.

4.1.2 Производственный шум

Основным источником шума в ЛПЦ–5 является транспортируемый, разгружаемый и прокатываемый металл. Согласно ГОСТ 12.1.003–89 ССБТ " Шум.

Анализ таблицы показывает, что уровень шума, непосредственно на рабочем месте вальцовщика, выше допустимого уровня и в таких условиях (в соответствии с ГОСТ 12.1.003–89) защита от шума должна достигаться разработкой шумобезопасной техники, а также применением средств и методов коллективной защиты (ГОСТ 12.1.029–80), а также применением средств индивидуальной защиты (ГОСТ 12.1.051–78).

В ЛПЦ-5 наиболее шумным оборудованием являются:

- непрерывный прокатный стан;

- дрессировочные станы;

- летучие и дисковые ножницы;

- агрегаты поперечной резки металла;

- петлевые накопители, приемные карманы;

- травильные машины.

Наиболее эффективными методами защиты от шума являются:

- звукоизоляция оборудования;

- снижение шума машин;

- применение принудительной смазки трущихся поверхностей;

- минимальные допуски при изготовлении деталей и обеспечение рациональных посадок.

4.1.3 Производственные вибрации

Источником интенсивных шумов является вибрация поверхности машин и оборудования. Источником возникновения низкочастотных вибраций является неуравновешенность вращающихся деталей прокатного оборудования, биение и другие механические воздействия. Так же вибрация, а вследствие ее и шум может возникнуть в связи с несвоевременным осмотром оборудования, что приводит к ослаблению крепления деталей и узлов.

Ослабление вибрации может быть достигнуто выполнением конструктивных и технологических мероприятий:

- уравновешиванием и динамической балансировкой вращающихся деталей машин;

- устранение дефектов деталей;

- покрытие поверхностей деталей машин демпфирующими материалами (антивибрационной мастикой, войлоком, резиной);

- повышение жесткости конструкции машины, что способствует уменьшению амплитуды колебаний;

- применение амортизации рабочих мест (стальные пружины, рессоры, прокладки из резины).

4.2. Обеспечение безопасности труда

4.2.1 Безопасность оборудования

Безопасность оборудования на рабочем месте нормируется следующими нормативно–техническими документами:

- ГОСТ 12.2.003–74 ССБТ "Оборудование производственное. Общие требования безопасности".

- ГОСТ 12.2.062–81 ССБТ "Оборудование производственное. Ограждения защитные".

- ГОСТ 12.2.061–81 ССБТ "Оборудование производственное. Общие требования безопасности к рабочим местам".

Для обеспечения безопасности эксплуатации машин и механизмов прокатных цехов необходимо применять различные системы защиты.

Назначение оградительных устройств – предупреждать механическое воздействие физических опасных факторов на человека. Область применения – ограждение агрегатов, механизмов и их подвижных частей

Распределительные электрические установки и устройства напряжением выше 1000 В оборудуют сплошными оградительными устройствами или ограждениями сетчатого типа с размером ячеек 20х20 мм.

В ЛПЦ-5 установлено различное основное и вспомогательное оборудование, движущиеся части и узлы которого представляют определенную опасность, так как непредусмотренный контакт с ними может вызвать травмы. Это прокатные валки, тянущие, подающие и направляющие ролики, зубчатые и цепные передачи, ножницы и пилы, транспортеры и конвейеры. Части и узлы прокатных машин (валки, маховики, соединительные шпиндели, барабаны летучих ножниц, различные муфты и втулки) совершают вращательные движения. Опасность воздействия определяется, прежде всего, конструктивными проблемами. Так опасность возрастает, если вращающиеся части оборудования содержат выступающие крепежные детали.

Для обеспечения безопасности эксплуатации машин и механизмов прокатных цехов необходимо применять различные системы защиты. Это достигается прежде всего механизацией производственных процессов, дистанционным управлением механизмами и наблюдением за их работой, автоматизацией измерения параметров процесса прокатки металла.

4.2.2 Электробезопасность

Степень опасности поражения человека электрическим током во многом зависит от среды, где он работает. В связи с этим все помещения по степени опасности делят на три класса: 1) без повышенной опасности; 2) с повышенной опасностью; 3) особо опасные. Помещения без повышенной опасности — это сухие помещения с изолирующими полами например, деревянными). Помещения с повышенной опасностью характеризуются наличием одного из следующих условий, создающих повышенную опасность: сырость, токопроводящая пыль, высокая температура (выше +30°С), токопроводящий пол и т. д. Особо опасные помещения — это помещения, в которых особая опасность создается тем, что потолок, стены, пол н предметы, находящиеся в помещении, покрыты влагой или это помещения с химически активной средой, разрушающей изоляцию и токоведущие части электрооборудования. К особо опасным относятся также помещения, в которых одновременно имеются два и более условий повышенной опасности. Все помещения прокатного производства относятся либо к помещениям повышенной опасности, либо к помещениям, особо опасным.

Электробезопасность нормируется следующими нормативно–техническими документами:

- ГОСТ 12.1.019–79 ССБТ "Электробезопасность. Общие требования".

- ГОСТ 12.1.030–81 ССБТ "Электробезопасность. Защитное заземление. Зануление".

- ГОСТ 12.1.038–82 ССБТ "Электробезопасность. Предельно допустимые уровни напряжений прикосновения и токов".

В цехе все металлические конструкции заземлены, сопротивление заземляющего провода не должно превышать 3 Ом. В качестве заземления применены металлические конструкции цеха.

Электроустановки защищены от действия высоких температур и вредных веществ, и расположены в местах, недоступных другим лицам.

Все токоведущие части защищены металлическими ограждениями. В электроустановках, на которых часто ведут работы, на ограждаемых токоведущих частях применяют блокировочные устройства. Токоведущие кабели расположены на высоте не менее 2,5 м от уровня пола цеха.

4.3 Охрана окружающей среды

4.3.1 Охрана водного бассейна

Защита водного бассейна осуществляется в соответствии с ГОСТ 17.1.313–86 "Охрана природы. Гидросфера. Общие требования к охране поверхностных вод".

Большой расход эмульсии и масел при прокатке приводит к возникновению проблемы утилизации отходов. Сброс большого количества сточных вод (до 5–6 м3 на 1 т продукции) при системах прямого действия ставит вопрос об их обезвреживании с тем, чтобы исключить загрязнение окружающей среды.

В ЛПЦ–5 предусмотрены системы водопровода: хозяйственно–питьевого, производственного прямоточного, производственного оборотного и система с повторным использованием. Свежая техническая вода используется на: станции нейтрализации, газозащитной станции, купоросной станции, установке разложения эмульсии.

Непосредственно на стане свежая техническая вода в количестве 14550 м3/год используется в: охлаждении венткамер приводов, охлаждении вентиляторов колпаковых печей, маслоподвалах, бойлерной установке, пенных фильтрах, других нуждах цеха.

Повторно используемая вода на стане в количестве 500 м3/год используется в: промывных ваннах холодной и горячей промывки, промывке травильных ванн, для смыва окалины.

Сбрасываемые сточные воды должны отвечать временным нормам сброса, согласованными с лабораторией Магнитогорского зонального комитета по экологии и приведенными в таблице 5.

Таблица 5 - Временные нормы ПДК вредных веществ в сточных водах

|

Сброс сточных вод

|

Нормируемые компоненты

|

|

|

Водородный показатель, pH

|

Взвешенные вещества, мг/дм3

|

Содержание масла, мг/дм3

|

Содержание железа, мг/дм3

|

|

|

ПДК

|

факт

|

ПДК

|

факт

|

ПДК

|

факт

|

ПДК

|

факт

|

|

в промышленную

канализацию

|

6,5–8,5

|

6,8

|

50

|

48

|

5,0

|

3,5

|

1,0

|

1,0

|

|

из купоросной установки

|

не менее 6,5

|

7,3

|

–

|

–

|

–

|

–

|

5,0

|

5,0

|

|

из установки разложения эмульсии

|

не менее 6,5

|

6,9

|

–

|

–

|

250

|

250

|

–

|

–

|

|

в шлаконакопитель

|

6,5–8,5

|

6,85

|

–

|

–

|

100

|

80

|

–

|

–

|

4.3.2 Система очистки смазочно-охлаждающей жидкости

Смазочно-охлаждающие жидкости (СОЖ) на основе водных растворов технологических смазок готовятся путем смешения соответствующего масла с водой в соотношении 1:7- 1:10.

В процессе прокатки СОЖ загрязняют различные вещества:

- мельчайшие механические примеси, выделяющиеся из окисленного слоя металла;

- продукты износа валков;

- масло, выделяющееся из эмульсии в результате разложения;

- масло, поступающее на полосу из подшипников;

- масла, смазки, смытые с предварительно промасленных перед прокаткой полос.

Отработанная эмульсии представляет собой особый вид сточных вод, очень опасных для водоемов, т.к. содержит большое количество устойчиво эмульгированных нефтепродуктов. В отработанной эмульсии содержится 10-30 г/л эмульгированных масел и большое количество свободных масел.

Очистка эмульсионных сточных вод обязательно должна включать реагентную обработку для разрушения эмульгатора и эмульгированных масел. В качестве деэмульгаторов могут применяться различные электролиты – серная или соляная кислоты, отработавший травильный раствор.

Во ВНИПИ Черметэнергоочистке разработан способ очистки масло эмульсионных сточных вод с применением импелярной флотации. На флотационную очистку поступают масло эмульсионные сточные воды, из которых предварительно выделены эмульгированные масла, всплывающие на поверхность в приемных резервуарах отработавших эмульсий. Эти масла удаляются механически.

Очистные сооружения предназначены для удаления из охлаждающей оборотной эмульсии свободных масел, механических примесей и продуктов окисления. Сооружения предусматривают двухступенчатую очистку эмульсии путем отстоя и флотации.

Отработанная эмульсия со стана подается через распределительный коллектор в приемную часть горизонтального отстойника, предназначенного для сбора и удаления масла и грубых механических примесей. Отстоянная эмульсия собирается в лоток и по трубопроводу поступает в промежуточный приемник, затем – на флотационную установку для доочистки. При помощи насосов отстоянная эмульсия подается в напорный бак, в котором происходит растворение воздуха в ней . Далее эмульсия поступает в водораспределительный механизм и равномерно распределяется по всему сечению флотатора. Очищенная эмульсия отводится в резервуар, из которого откачивается в цех холодной прокатки для повторного использования. На рисунке 12 представлена схема очистки СОЖ.

1 – горизонтальный отстойник; 2 – приемная камера «грязной» эмульсии; 3 – напорный бак; 4 – флотатор; 5 – приемная камера «чистой» эмульсии; 6 – насос 12Д-9; 7 – насос 200Д-60; 8 – насос 12НДС-60; 9 – фильтр; 10 – бак пенного продукта с флотаторов; 11 – бак пенного продукта с отстойников; 12 – насос Р3-30.

Рисунок 12 - Схема очистки СОЖ

4.3.2 Охрана атмосферы

При холодной прокатке стали на валки клетей подается эмульсия для охлаждения и смазки. Лист и валки в процессе прокатки разогреваются, что приводит к частичному испарению эмульсии. Обычно испарение начинается за второй клетью и особенно интенсивно происходит на последних клетях и моталке.

Для предотвращения выбивания паров эмульсии на стане холодной прокатки, необходимо предусматривать укрытие клетей: сверху, сплошные боковые укрытия со стороны, противоположной управлению клетями, а также со стороны обслуживания клетей зашивать верхнюю часть не доводя зашивку до пола цеха на 2-2,3 м. Кроме того, необходимо предусматривать зонт за последней клетью, охватывающий и моталку. Удаление воздуха из межклетьевого пространства должно осуществляться в следующих пропорциях: из верхней зоны – 70%, из нижней зоны – 30%, в результате чего достигается более равномерное разрежение в частично замкнутом пространстве, образованном укрытием.

Объем воздуха, удаляемый из каждого межклетьевого пространства, рекомендуется принимать 25000-50000 м3/г(большая величина относится к станам, работающим при скоростях прокатки 20-25 м/с и более). Из зонта на выходе полосы из стана удаляется 75000 м3/г воздуха.

Эмульсия, попадая в систему, конденсируется и отлагается на поверхностях воздуховодов, способствуя быстрому налипанию пыли. Если систематически не очищать отложения, то через 1-1,5 месяца система будет выведена из строя.

Очистка системы от пыли, связанной эмульсией, чрезвычайно трудоемка. Поэтому, отсасываемый воздух необходимо по возможности очищать от паров эмульсии в начале системы, обеспечивая защиту тракта и вентилятора от залипания эмульсией.

Для очистки воздуха от эмульсии и пыли рекомендуется применять многослойные сетчатые фильтры. Фильтр по мере загрязнения будет увеличивать сопротивление прохода воздуха, что свидетельствует о его зарастании. Поэтому, рекомендуется устанавливать приборы, измеряющие давление до и после фильтра, и путем наблюдений определять длительность периода работы фильтра до очистки. Этот период не должен превышать 2-3 недель.

По всему тракту воздухопроводов, включая вентиляционные установки, необходимо предусматривать обмыв горячей водой всех внутренних поверхностей с автоматическим или дистанционным управлением системы, используя для этого остановки стана в период замены валков.

Принципиальная схема вентиляции стана холодной прокатки показана на рисунке 13.

1 – стан; 2 – укрытие стана; 3 – воздуховоды; 4 – сетчатый фильтр;

5 – вентилятор; 6 – выбросная труба; 7 – щелочной раствор; 8 – насос; 9 – отстойник (жироловка); 10 – паропровод; 11 – водопровод; 12 – канализация.

Рисунок 13 - Принципиальная схема вентиляции стана 2500

4.3.3. Твердые отходы.

После холодной прокатки стали образуется некоторое количество обрези металла, которая вместе с несоответствующей продукцией поступает сначала в изоляторы продукции в пачках или рулонах, а затем отправляется на переплавку в другие цеха.

Неисправное оборудование, неподлежащее ремонту, также складируется в специальных изоляторах, откуда отправляется на переплавку.

В соответствии с Законом N 89-ФЗ «Об отходах производства и потребления» и Правилами обращения с отходами производства и потребления в части осветительных устройств, электрических ламп, ненадлежащие сбор, накопление, использование, обезвреживание, транспортирование и размещение которых может повлечь причинение вреда жизни, здоровью граждан, вреда животным, растениям и окружающей среде, предприятия любых форм собственности, а так же индивидуальные предприниматели обязаны сдавать на утилизацию отходы, образовавшиеся и накопившиеся в процессе деятельности. Отработавшие свой срок лампы ДРЛ-1000 складируют в производственной упаковке в специальном изоляторе или, если лампа была повреждена, в специальной таре, чтобы исключить поражение людей и окружающей среды. Затем, после накопления требующегося объема, лампы сдаются на утилизацию специальным организациям.

Несоответствующая полимерная упаковка также временно складируется на территории цеха, а затем сдается на утилизацию специальным организациям.

4.4 Чрезвычайные ситуации

4.4.1. Пожарная безопасность

ЛПЦ-5 по своему составу очень разнообразен. Все отделения кроме термического относятся к группе Д, термическое – к группе Б, то есть отделение, где применяются горючие газы с пределами взрываемости более 10% к объему воздуха. К категории Д относятся здание и сооружения несгораемые.

Противопожарное водоснабжение – это комплекс устройств для подачи воды к месту пожара. Внутренний пожарный водопровод питается от сети пожарного водопровода. Внутренние пожарные краны установлены в шкафах на площадках лестничных клеток на высоте 1,35 (м) от пола, которые оборудуются рукавами длиной 10-20 (м).

Пожарная безопасность нормируется ГОСТом 12.1.004-85 ССБТ «Пожарная безопасность».

Предотвращение пожара достигается: предотвращением образования горючей среды; поддержания температуры горючей среды ниже максимально допустимой.

Пожарная защита обеспечивается: максимально возможным применением негорючих и трудногорючих веществ и материалов вместо пожароопасных; ограничением количества горючих веществ и их размещения; изоляцией горючей среды; применением средств пожаротушения; применением средств пожарной сигнализации; организацией пожарной охраны объекта.

Предотвращение распространение пожара обеспечивается: устройствами противопожарных преград; устройством аварийного отключения аппаратов и коммуникаций; применением средств, предотвращающих или ограничивающих разлив и растекание жидкостей при пожаре.

Средства коллективной и индивидуальной защиты должны обеспечивать безопасность людей в течение всего времени действия опасных факторов пожара. Коллективная и индивидуальная защита осуществляется в тех случаях когда эвакуация людей затруднена или нецелесообразна.

Все виды пожарной техники, предназначенной для защиты объектов, подразделяют на следующие группы:

- Пожарные автомобили;

- Пожарные мотопомпы;

- Установки пожаротушения;

- Огнетушитель;

- Средства пожарной сигнализации;

- Пожарные спасательные устройства:

- пожарные лестницы,

- спасательные веревки;

- Пожарное оборудование:

- водопроводных сетей;

- комплектующие;

- Пожарный ручной инструмент;

- Пожарный инвентарь.

4.4.2 Взрывобезопасность

Взрывобезопасность нормируется ГОСТом 12.1.041-83 ССБТ. Пожаровзрывобезопасность горючих пылей. Общие требования, ГОСТ 12.1.044-84 ССБТ. Пожаровзрывобезопасность веществ и материалов.